- Мартеновские печи. Самое распространенное оборудование. Процесс плавки происходит в течение нескольких часов, что позволяет отслеживать лабораториям качество получаемого состава.

- Конвекторные печи. Производится за счет продувки кислородом. Следует отметить, что сплавы, полученные таким способом, не отличаются высоким качеством, так как содержат большее количество примесей.

- Индукционные и электропечи. Процесс производства идет с применением шлака. Таким способом получаются высококачественные и специализированные сплавы.

- Обычного качества. В таких сплавах содержание серы не превышает 0,06%, фосфора 0,07%.

- Качественная. В составе наличие: серы до 0,04%, фосфора до 0,035%.

- Высококачественная. Содержание серы до 0,025%, фосфора до 0,025%

- Особого качества. Низкое содержание примесей: серы до 0,015%, фосфора — до 0,025%.

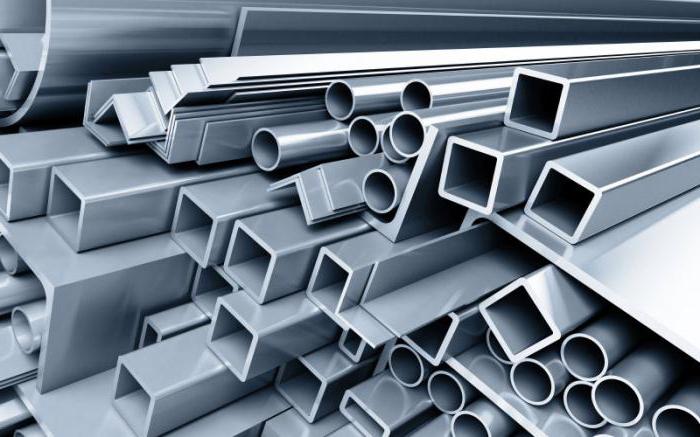

- А. Определяется своими механическими свойствами. Форма поставки потребителю чаще всего встречается в виде многопрофильного и листового проката.

- Б. Основные показатели — химический состав и свойства. Оптимальные для механического воздействия давлением под термическим фактором (ковка, штамповка).

- В. Для таких видов сплавов важны такие свойства: технические, технологические, физические, химические и, соответственно, состав.

- Спокойные. Процесс затвердевания происходит спокойно. Газы при таком процессе не выделяются. Усадка происходит в середине слитка.

- Полуспокойные. Промежуточный вид стали между спокойными и кипящими составами.

- Кипящие. Затвердевание происходит с выделением газа. Усадочная раковина скрытого типа.

- Первые буквы или их отсутствие говорит о принадлежности к той или иной группе качества. Это могут быть Б или В. Если нет буквы, значит сплав принадлежит к категории А.

- Ст обозначает слово «сталь9raquo;.

- Цифровое обозначение – зашифрованное процентное содержание углерода.

- кп, пс – обозначает кипящий или полуспокойный сплав. Отсутствие обозначения говорит о том, что сталь спокойная (сп).

- Буквенное обозначение и цифровое после него раскрывают, какие примеси входят в состав, и их процентное содержание. Например, Г – марганец, Ю – алюминий, Ф – ванадий.

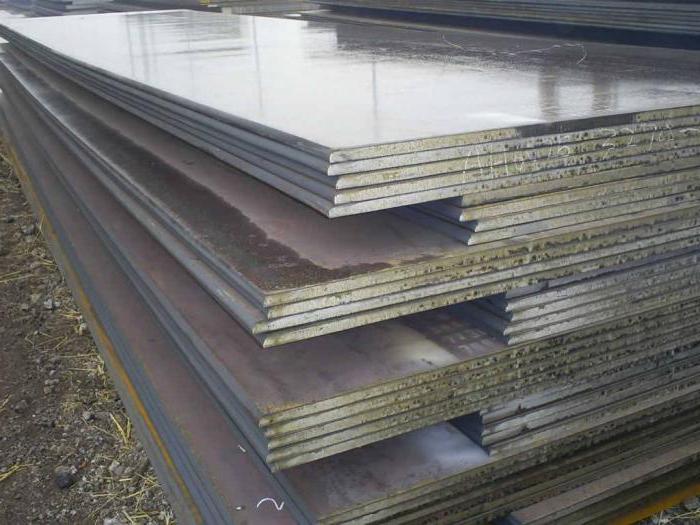

- Листовая сталь. Подвиды: толстолистовая (ГОСТ 19903-74), тонколистовая (ГОСТ 19904-74), широкополостная (ГОСТ 8200-70), полосовая (ГОСТ 103-76), рифленая (ГОСТ 8568-78)

- Уголковые профили. Равнополочные (ГОСТ 8509-93), неравнополочные (ГОСТ 8510-86).

- Швеллеры (ГОСТ 8240-93).

- Двутавры. Балки двутавровые обыкновенные (ГОСТ 8239-89), Балки двутавровые широкополочные (ГОСТ 26020—83, СТО АСЧМ 20—93).

- Трубы.

- Профилированный настил.

- Ст 0, 1, 3Гсп. Широкое применение в строительстве. Например, проволока арматурная из низкоуглеродистой стали,

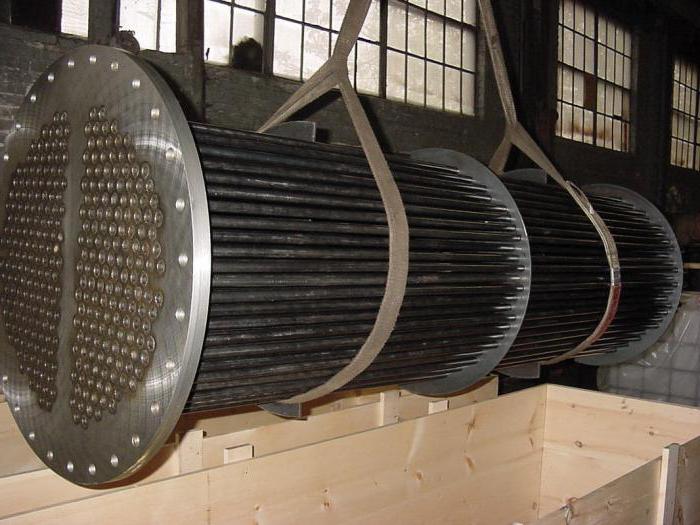

- 05кп, 08, 08кп, 08ю. Хороша для штамповки и холодной вытяжки (высокая пластичность). Применяются в автомобилестроении: кузовные детали, топливные баки, змеевики, части сварных конструкций.

- 10, 15. Применяются для деталей, не подвергающихся высоким нагрузкам. Трубы для котлов, штамповки, муфты, болты, винты.

- 18кп. Характерное применение – конструкции, которые производят с помощью сварочных работ.

- 20, 25. Широко используется для производства крепежных материалов. Соединительные муфты, толкатели клапанов, рамы и другие детали сельскохозяйственных машин.

- 30, 35. Оси, на которые идет малая нагрузка, звездочки, шестерни и т. д.

- 40, 45, 50. Детали, испытывающие средние нагрузки. Например, коленчатые валы, фрикционные диски.

- 60-85. Детали, подвергающиеся высокой нагрузке. Это могут быть рельсы для железной дороги, колеса для кранов, рессоры, шайбы.

- Соединение непременно должно быть прочно скреплено.

- Не должно быть дефектов швов.

- Химический состав шва должен выполняться в соответствии нормативам, указанных в ГОСТе.

- Сварные соединения должны соответствовать условиям эксплуатации (устойчивость к вибрациям, механическому воздействию, температурному режиму).

- Какие стали называются высокоуглеродистыми?

- Свойства и область применения высокоуглеродистой стали

- Маркировка для высокоуглеродистых сталей

-

Цветные металлы и сплавы

Конструкционные стали и сплавы

-

Внимание, только СЕГОДНЯ!

- тип и количество содержащихся легирующих элементов;

- качественные характеристики рассматриваемого материала;

- степень раскисления металла;

- и другие.

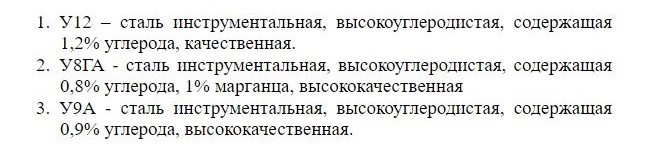

- наличие в маркировке буквы «А», если высокоуглеродистый сплав относится к категории высококачественных сталей;

- буква «Ш» в маркировке таких сталей говорит о том, что перед вами марка, отличающаяся особо высоким качеством;

- буквы «сп», «пс» и «кп», присутствующие в маркировке, позволяют определить степень раскисления (спокойный, полуспокойный и кипящий, соответственно).

Большая Энциклопедия Нефти и Газа. Высокоуглеродистая сталь это что

Высокоуглеродистая сталь - это... Что такое Высокоуглеродистая сталь?

| В этой статье не хватает ссылок на источники информации. Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. Вы можете отредактировать эту статью, добавив ссылки на авторитетные источники. Эта отметка установлена 13 мая 2011. |

Высокоуглеродистая сталь — сталь с содержанием углерода свыше 0,6% (до 2%).

Назначение и изготовление

Их основное назначение – это получение канатной проволоки. При изготовлении применяют патентирование, быстро охлаждают до получения мелкозернистой структуры Ф+П (феррит + перлит) и тут же подвергают холодной деформации – волочению. Сочетание ультрамелкой структуры и наклепа позволяет получить в проволоке механическое напряжение = 3000 - 5000 МПа. Из-за малой вязкости конструкционные детали из этой стали не делают. Для изготовления подшипников используют легированные хромом (от 0,35 до 1,70 % (масс.) Cr) стали марок ШХ4, ШХ15, ШХ15СГ, ШХ20СГ, содержащие 0,95-1,05 % (масс.) углерода (ГОСТ 801-78.

Сталь подшипниковая. Технические условия). Из высокоуглеродистой стали изготавливают стальную дробь ДСЛ (литая), ДСК (колотая) и ДСР (рубленая) для дробеструйной обработки поверхностей - абразивной очистки или упрочнения (ГОСТ 11964-81. Дробь чугунная и стальная техническая. Общие технические условия). Для изготовления пружин применяют проволоку из сталей КТ-2 (0,86-0,91 % (масс.) C ) и 3К-7 (0,68-0,76 % (масс.) C ).Сварка

Стали, содержащие свыше 0,6% углерода, свариваются значительно хуже, чем среднеуглеродистые, в которых углерода содержится от 0,25 до 0,6%. Высокоуглеродистые стали очень склонны к закалке и образованию трещин в переходной зоне и зоне термического влияния. Поэтому при их сварке применяется наконечник с меньшей тепловой мощностью, равной 75 л/час на 1 мм толщины металла. Пламя должно быть восстановительным или с небольшим избытком ацетилена. При окислительном пламени происходит усиленное выгорание углерода и шов получается пористым. Предупреждение появления закаленных зон и трещин осуществляется предварительным и сопутствующим подогревом до 200 - 250°. Присадочным материалом служит проволока Св-15, содержащая углерода от 0,11 до 0,18%, или Св-15Г по ГОСТ 2246—54. Предпочитается левый способ сварки. После сварки необходима нормализация. Получить наплавленный металл с высокими механическими свойствами при сварке этих сталей можно также, применяя присадочную проволоку с нормальным содержанием углерода, но легированную хромом (0,5 - 1%), никелем (2 - 4%) и марганцем (0,5 - 0,8%). При сварке металла толщиной менее 3 мм предварительный подогрев не производится.

См. также

dic.academic.ru

Что такое высокоуглеродистая сталь и как ее сварить

Высокоуглеродистая сталь не имеет в своем составе легирующих элементов, среди которых находятся хром, ванадий и никель. Стоит отметить, что данный вид стали имеет в своем составе углерод свыше 0,6%. Содержание углерода определяет свойства сталей. Таким образом, с увеличением процентного содержания углерода в составе стали, возрастает предел ее прочности и повышается твердость, но, в тот же момент, снижаются ее пластические свойства.

Углеродистая сталь более устойчива к высоким температурам и сохраняет свои свойства при подогреве до 450 градусов по Цельсию. Она прекрасно воспринимает динамические нагрузки разной тяжести и способна не поддеваться коррозии. В этом случае углеродистая сталь очень легкая и устойчива к износу. Например углеродистой сталью является чугун и его изделия.

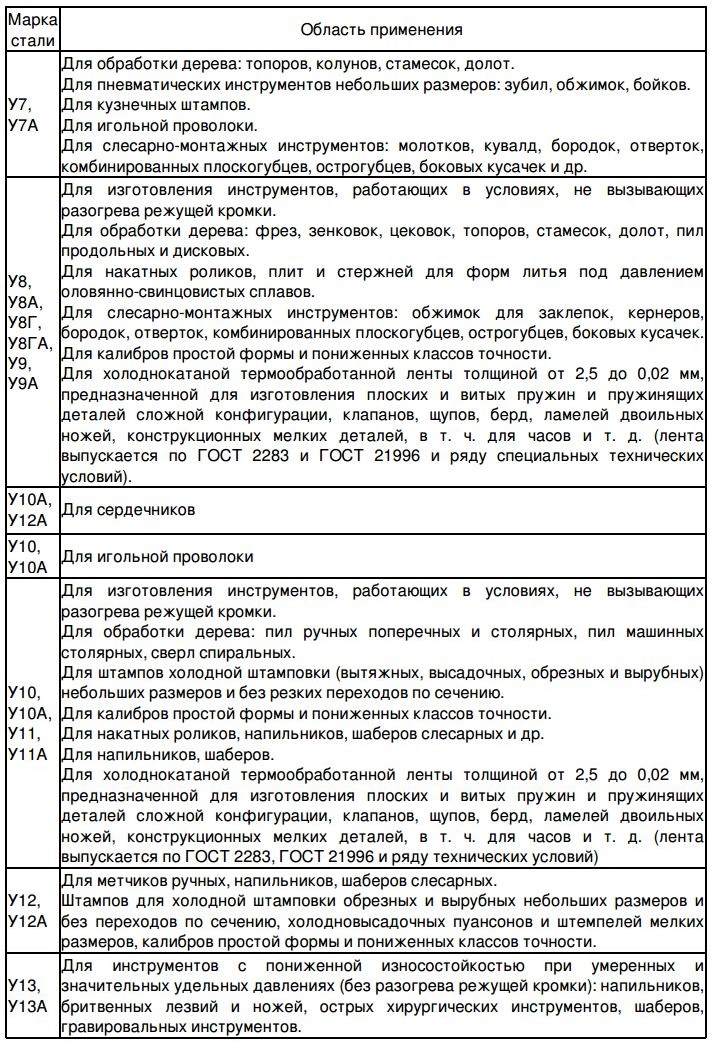

Разные виды углеродистых сталей применяются для производства инструментов, деталей для котлов, труб, турбин и других изделий, которые применяются для эксплуатации при высоких нагрузках.

Средне- и высокоуглеродистые стали имеют характерную особенность – образовывать закалочные структуры в сварочном шве и зоне термического влияния, которые могут создавать опасность хрупкого разрушения. Для получения надежных сварочных швов подбирается марка стали в соответствии возможности получения требуемых стабильных механических свойств сварочных соединений.

Высокоуглеродистые стали склонны к хрупкости после воздействия термического цикла сваривания и выражается значительно сильнее, в чем в среднеуглеродистых сталях. Стали данного вида чувствительны к горячим и холодным трещинам. Из-за этого следует обязательно подогревать свариваемый металл до температуры 350 – 400 градусов по Цельсию. После подогрева требует производить отжиг и проводить его до тех пор, пока свариваемое изделие не остынет до температуры 20 градусов по Цельсию.

Изготовление надежных сварочных соединений может затрудняться из-за нависшей опасности образования холодных трещин и повышенной чувствительности сталей данного вида к концентраторам напряжения при статических и динамических нагрузках.

Сварные конструкции проектируются с наименьшей концентрацией напряжений. Радиусы перехода от одного сечения в свариваемой детали к другой должны быть максимальными исходя из допустимых конструктивны соображений.

Для того чтобы повысить прочность сварочных швов высокоуглеродистой стали, следует создавать плавные переходы от одного до другого свариваемого металла. Для стыкового сварочного соединения стоит удалять усиление сварочного шва.

Особое внимание в этом случае нужно уделять проплаву сварочного шва, который имеет более крутой переход от шва к металлу изделия. В случае, когда механическая обработка внутренней поверхности детали для зачистки и проплавления невозможна, то следует проводить комбинированное сваривание без остающейся подкладки.

В таком случае первый сварочный шов производится автоматической аргонодуговой сваркой с использованием неплавящегося электрода без присадки по всей длине сварочного шва, обеспечивая 100% равномерного проплавки металла.

3g-svarka.ru

Высокоуглеродистая сталь — sovetskyfilm.ru

Высокоуглеродистая сталь — марка

Высокоуглеродистые стали марок 55, 60 отличаются высокими прочностью и твердостью и предназначены для изготовления валов прокатных станов, штоков, проволоки тросов. [1]

Высокоуглеродистые стали марок 55, 60, 65 и 70 характеризуются высокой прочностью и твердостью и идут на изготовление валков прокатных станов, штоков, для проволоки тросов. [2]

Высокоуглеродистые стали марок 50, 55 и 60 имеют небольшую прокалива-емость. [3]

Высокоуглеродистая сталь марок 55, 60, 65, 70 отличается высокой прочностью и твердостью, она идет на изготовление валков прокатных станов, штоков, для проволоки тросов и др. Сталь с повышенным содержанием марганца отличается более высокой прокаливае-мостью, более высокой износоустойчивостью. Ее назначение примерно такое же, как и стали с нормальным содержанием марганца. [4]

Высокоуглеродистые стали марок 55, 60, 65, 70 характеризуются высокой прочностью и твердостью и идут на изготовление валков прокатных станов, штоков, для проволоки тросов. [5]

Высокоуглеродистые стали марок 55, 60, 65, 70, 75, 80, 85 отличаются высокими прочностью и твердостью w предназначены для изготовления валов прокатных станов, штоков, проволоки тросов. [6]

Высокоуглеродистые стали марок 55, 60 65 70 характеризуются высокой прочностью и твердостью и идут на изготовление валков прокатных станов, штоков, для проволоки тросов. [7]

Высокоуглеродистая сталь марок 55, 60, 65, 70 отличается высокой прочностью и твердостью и идет на изготовление валков прокатных станков, штоков, для проволоки тросов. [8]

Сварка высокоуглеродистых сталей марок ВСтб. 45, 50 и 60 и литейных углеродистых сталей с содержанием углерода до 0 7 % еще более затруднительна. Эти стали применяют главным образом в литых деталях и при изготовлении инструмента. Сварка их возможна только с предварительным и сопутствующим подогревом до температуры 350 — 400 С и последующей термообработкой в нагревательных печах. При сварке должны соблюдаться правила, предусмотренные для среднеуглеродистой стали. Хорошие результаты достигаются при сварке узкими валиками и небольшими участками с охлаждением каждого слоя. После окончания сварки обязательна термическая обработка. [9]

Матрицы следует изготавливать из инструментальных высокоуглеродистых сталей марки У10А, У12А или инструментальных легированных. В этом случае износ матрицы незначительный, а стойкость ее высокая. Положительно сказывается на процессе штамповки дополнительное хромирование или борирование рабочей поверхности матрицы. [11]

Наиболее простой по составу и дешевой является высокоуглеродистая сталь марок У8 — У10, применяющаяся для изготовления мелких неответственных магнитов. Более качественными являются хромистые стали, содержащие от 1 5 до 3 2 % Сг. Добавки кобальта значительнее повышают магнитные свойства стали. Применяя эти стали, следует учитывать их высокую стоимость и по возможности заменять более дешевыми сталями. [12]

Наиболее простой по составу и дешевой является высокоуглеродистая сталь марок У8 — У10, применяющаяся для изготовления мелких неответственных магнитов. Более качественными являются хромистые стали, содержащие от 1 5 до 3 2 % Ог. Добавки кобальта значительнее повышают магнитные свойства стали. Применяя эти стали, следует учитывать их высокую стоимость и по возможности заменять более дешевыми сталями. [13]

Ведомые диски изготовляются из стального листа толщиной от 1 3 до 2 мм. Обычно применяется средне — и высокоуглеродистая сталь марок 50, 65, 85, позволяющая придать диску необходимые пружинящие свойства. [14]

Малоуглеродистые стали марок 08, 10, 15, 20, 25 применяют для малонагруженных деталей, изготовление которых связано со сваркой и штамповкой. Среднеуглеродистые стали марок 25, 30, 40, 45, 50 служат для изготовления осей, валов, зубчатых колес и других деталей. Высокоуглеродистые стали марок 55, 60 идут на изготовление спиральных пружин, тросов и других ответственных деталей. [15]

Страницы: 9ensp;9ensp;1

Поделиться ссылкой:

Высокоуглеродистая сталь не имеет в своем составе легирующих элементов, среди которых находятся хром, ванадий и никель. Стоит отметить, что данный вид стали имеет в своем составе углерод свыше 0,6%. Содержание углерода определяет свойства сталей. Таким образом, с увеличением процентного содержания углерода в составе стали, возрастает предел ее прочности и повышается твердость, но, в тот же момент, снижаются ее пластические свойства.

Углеродистая сталь более устойчива к высоким температурам и сохраняет свои свойства при подогреве до 450 градусов по Цельсию. Она прекрасно воспринимает динамические нагрузки разной тяжести и способна не поддеваться коррозии. В этом случае углеродистая сталь очень легкая и устойчива к износу. Например углеродистой сталью является чугун и его изделия.

Разные виды углеродистых сталей применяются для производства инструментов, деталей для котлов, труб, турбин и других изделий, которые применяются для эксплуатации при высоких нагрузках.

Средне- и высокоуглеродистые стали имеют характерную особенность – образовывать закалочные структуры в сварочном шве и зоне термического влияния, которые могут создавать опасность хрупкого разрушения. Для получения надежных сварочных швов подбирается марка стали в соответствии возможности получения требуемых стабильных механических свойств сварочных соединений.

Высокоуглеродистые стали склонны к хрупкости после воздействия термического цикла сваривания и выражается значительно сильнее, в чем в среднеуглеродистых сталях. Стали данного вида чувствительны к горячим и холодным трещинам. Из-за этого следует обязательно подогревать свариваемый металл до температуры 350 – 400 градусов по Цельсию. После подогрева требует производить отжиг и проводить его до тех пор, пока свариваемое изделие не остынет до температуры 20 градусов по Цельсию.

Изготовление надежных сварочных соединений может затрудняться из-за нависшей опасности образования холодных трещин и повышенной чувствительности сталей данного вида к концентраторам напряжения при статических и динамических нагрузках.

Сварные конструкции проектируются с наименьшей концентрацией напряжений. Радиусы перехода от одного сечения в свариваемой детали к другой должны быть максимальными исходя из допустимых конструктивны соображений.

Для того чтобы повысить прочность сварочных швов высокоуглеродистой стали, следует создавать плавные переходы от одного до другого свариваемого металла. Для стыкового сварочного соединения стоит удалять усиление сварочного шва.

Особое внимание в этом случае нужно уделять проплаву сварочного шва, который имеет более крутой переход от шва к металлу изделия. В случае, когда механическая обработка внутренней поверхности детали для зачистки и проплавления невозможна, то следует проводить комбинированное сваривание без остающейся подкладки.

В таком случае первый сварочный шов производится автоматической аргонодуговой сваркой с использованием неплавящегося электрода без присадки по всей длине сварочного шва, обеспечивая 100% равномерного проплавки металла.

Назначение и изготовление

Их основное назначение — это получение канатной проволоки. При изготовлении применяют патентирование. быстро охлаждают до получения мелкозернистой структуры Ф+П (феррит + перлит ) и тут же подвергают холодной деформации — волочению. Сочетание ультрамелкой структуры и наклёпа позволяет получить в проволоке механическое напряжение σ B > = 3000 — 5000 МПа. Из-за малой вязкости конструкционные детали из этой стали не делают. Для изготовления подшипников используют легированные хромом (от 0,35 до 1,70 % (масс.) Cr) стали марок ШХ4, ШХ15, ШХ15СГ, ШХ20СГ, содержащие 0,95-1,05 % (масс.) углерода (ГОСТ 801-78. Сталь подшипниковая. Технические условия). Из высокоуглеродистой стали изготавливают стальную дробь ДСЛ (литая), ДСК (колотая) и ДСР (рубленая) для дробеструйной обработки поверхностей — абразивной очистки или упрочнения (ГОСТ 11964-81. Дробь чугунная и стальная техническая. Общие технические условия). Для изготовления пружин применяют проволоку из сталей КТ-2 (0,86-0,91 % (масс.) C) и 3К-7 (0,68-0,76 % (масс.) C).

Стали, содержащие свыше 0,6 % углерода. свариваются значительно хуже, чем среднеуглеродистые, в которых углерода содержится от 0,25 до 0,6 %. Высокоуглеродистые стали очень склонны к закалке и образованию трещин в переходной зоне и зоне термического влияния. Поэтому при их сварке применяется наконечник с меньшей тепловой мощностью, равной 75 л/час на 1 мм толщины металла. Пламя должно быть восстановительным или с небольшим избытком ацетилена. При окислительном пламени происходит усиленное выгорание углерода и шов получается пористым. Предупреждение появления закаленных зон и трещин осуществляется предварительным и сопутствующим подогревом до 200—250°.

Присадочным материалом служит проволока Св-15, содержащая углерода от 0,11 до 0,18 %, или Св-15Г по ГОСТ 2246—54. Предпочитается левый способ сварки. После сварки необходима нормализация.

Получить наплавленный металл с высокими механическими свойствами при сварке этих сталей можно также, применяя присадочную проволоку с нормальным содержанием углерода. но легированную хромом (0,5 — 1 %), никелем (2 — 4 %) и марганцем (0,5 — 0,8 %). При сварке металла толщиной менее 3 мм предварительный подогрев не производится.

September 15, 2016

Низкоуглеродистая сталь встречается повсеместно. Ее популярность основана на физических, химических свойствах и невысокой стоимости. Этот сплав широко применяется в промышленности и в строительстве. Рассмотрим подробнее этот вид стали.

Сталь – железо, обогащенное углеродом в процессе плавки. Для углеродистых выплавок характерно наличие углерода, который определяет основные свойства металла, и примесей: фосфора (до 0,07%), кремния (до 0,35%), серы (до 0,06%), марганца (до 0,8%). Так, низкоуглеродистая сталь содержит не более 0,25% углерода.  Что касается других добавок, марганец и кремний служат раскислению (удалению кислорода из жидкого металла, что уменьшает хрупкость при горячей деформации). А вот повышенный процент серы может привести к растрескиванию сплава при термической обработке, фосфора – при холодной.

Что касается других добавок, марганец и кремний служат раскислению (удалению кислорода из жидкого металла, что уменьшает хрупкость при горячей деформации). А вот повышенный процент серы может привести к растрескиванию сплава при термической обработке, фосфора – при холодной.

Способы получения

Производство низкоуглеродистого сплава можно разложить на несколько этапов: загрузку в печь чугуна и лома (шихты), термическое воздействие до состояния плавления, удаление из массы примесей.  Далее может происходить разливка стали или дополнительная обработка: шлаком или вакуумом и инертными газами.

Далее может происходить разливка стали или дополнительная обработка: шлаком или вакуумом и инертными газами.

Для исполнения таких процессов пользуются тремя способами:

Рассмотрим особенности классификации сплавов.

Низкоуглеродистая сталь может быть трех видов:

Как уже говорилось ранее, чем меньше примесей, тем лучше качество сплава.  Сталь низкоуглеродистая ГОСТ 380-94 обыкновенного качества делится еще на три группы:

Сталь низкоуглеродистая ГОСТ 380-94 обыкновенного качества делится еще на три группы:

По процессу раскисления стали делят на:

Основные свойства

Низкоуглеродистая сталь отличается высокой пластичностью, легко деформируется в холодном состоянии и в горячем. Отличительной чертой такого сплава является хорошая свариваемость. В зависимости от добавочных элементов свойства стали могут меняться.  Чаще всего низкоуглеродистые сплавы применяются в строительстве и промышленности. Это обусловлено невысокой ценой и хорошими прочностными качествами. Такой сплав еще называют конструкционным. Свойства низкоуглеродистой стали зашифрованы в маркировке. Ниже мы рассмотрим ее особенности.

Чаще всего низкоуглеродистые сплавы применяются в строительстве и промышленности. Это обусловлено невысокой ценой и хорошими прочностными качествами. Такой сплав еще называют конструкционным. Свойства низкоуглеродистой стали зашифрованы в маркировке. Ниже мы рассмотрим ее особенности.

Особенности маркировки

Обычная низкоуглеродистая сталь имеет буквенное обозначение СТ и цифровое. Число следует делить на 100, тогда будет понятно процентное содержание углерода. Например, СТ15 (углерод 0,15%).

Рассмотрим маркировку и расшифруем обозначения:

Для качественных низкоуглеродистых сталей в маркировке не ставится буквенное обозначение «Ст9raquo;.  Также применяется цветовое обозначение. Например, низкоуглеродистая сталь марки 10 имеет белый цвет. Стали специального назначения могут обозначаться дополнительными буквами. Например, «К9raquo; — применяется в котлостроении; ОсВ – используется для изготовления вагонных осей и т. д.

Также применяется цветовое обозначение. Например, низкоуглеродистая сталь марки 10 имеет белый цвет. Стали специального назначения могут обозначаться дополнительными буквами. Например, «К9raquo; — применяется в котлостроении; ОсВ – используется для изготовления вагонных осей и т. д.

Выпускаемые изделия

Можно выделить несколько групп стальной продукции:

К этому перечню добавляют вторичные профили, которые образуются за счет сварных работ и механической обработки.

Сферы применения

Область использования низкоуглеродистой стали достаточна широка и зависит от маркировки:

Как видно, производимый ассортимент обширен – это не только проволока низкоуглеродистой стали. Также это детали сложных механизмов.

Низколегированная и низкоуглеродистая сталь: отличия

Для улучшения каких-либо характеристик сплава добавляются легирующие элементы.  Стали, которые содержат в чебе низкое количество углерода (до четверти процента) и легирующих добавок (общий процент — до 4 %) называются низколегированными. Такой прокат сохраняет высокие сварные качества, но при этом усиливаются разные свойства. Например, прочность, антикоррозийные характеристики и так далее. Как правило, оба вида применяются в сварных конструкциях, которые должны выдерживать температурный диапазон от минус 40 до плюс 450 градусов Цельсия.

Стали, которые содержат в чебе низкое количество углерода (до четверти процента) и легирующих добавок (общий процент — до 4 %) называются низколегированными. Такой прокат сохраняет высокие сварные качества, но при этом усиливаются разные свойства. Например, прочность, антикоррозийные характеристики и так далее. Как правило, оба вида применяются в сварных конструкциях, которые должны выдерживать температурный диапазон от минус 40 до плюс 450 градусов Цельсия.

Особенности сварки

Сварка низкоуглеродистых сталей имеет высокие показатели. Тип сварки, электроды и их толщину подбирают на основе следующих технических данных:

Могут использоваться различные виды сварки от газовой до сварки в среде углекислого газа плавящимся электродом. При подборе учитывают высокую плавкость низкоуглеродистых и низколегированных сплавов.

Что касается конкретно сферы применения, то низкоуглеродистый прокат используется в строительстве и машиностроении.  Марка стали подбирается на основе требуемых на выходе физических и химических свойств. Наличие легирующих элементов может улучшить одни свойства (стойкость к коррозии, температурным перепадам), но и ухудшить другие. Хорошая свариваемость — еще одно достоинство таких сплавов.

Марка стали подбирается на основе требуемых на выходе физических и химических свойств. Наличие легирующих элементов может улучшить одни свойства (стойкость к коррозии, температурным перепадам), но и ухудшить другие. Хорошая свариваемость — еще одно достоинство таких сплавов.

Итак, мы выяснили, что собой представляют изделия из низкоуглеродистой и низколегированной стали.

Наши предки спали не так, как мы. Что мы делаем неправильно? В это трудно поверить, но ученые и многие историки склоняются к мнению, что современный человек спит совсем не так, как его древние предки. Изначально.

Эти 10 мелочей мужчина всегда замечает в женщине Думаете, ваш мужчина ничего не смыслит в женской психологии? Это не так. От взгляда любящего вас партнера не укроется ни единая мелочь. И вот 10 вещей.

7 частей тела, которые не следует трогать руками Думайте о своем теле, как о храме: вы можете его использовать, но есть некоторые священные места, которые нельзя трогать руками. Исследования показыва.

Топ-10 разорившихся звезд Оказывается, иногда даже самая громкая слава заканчивается провалом, как в случае с этими знаменитостями.

Каково быть девственницей в 30 лет? Каково, интересно, женщинам, которые не занимались сексом практически до достижения среднего возраста.

Как выглядеть моложе: лучшие стрижки для тех, кому за 30, 40, 50, 60 Девушки в 20 лет не волнуются о форме и длине прически. Кажется, молодость создана для экспериментов над внешностью и дерзких локонов. Однако уже посл.

Высокоуглеродистая сталь нашла свое применение во многих областях, потому что обладает рядом достоинств. Однако далеко не всегда ее использование целесообразно, поэтому очень важно знать свойства и особенности данного сплава. Именно о них и пойдет речь ниже.

Содержание

1 Какие стали называются высокоуглеродистыми?

Сначала стоит вообще разобраться с тем, что такое сталь. Итак, это сплав углерода и железа, а также иных легирующих элементов. Причем содержание первого колеблется в пределах от 0,02% до 2,14%, и в зависимости от его количества стали делятся на мало-, средне- и высокоуглеродистые. Что же насчет последних, так в этом случае, как уже становится понятно из названия, в сплаве повышенное количество углерода, это более 0,6 %. Такой состав влияет на эксплуатационные характеристики.

Высокоуглеродистая сталь, механические свойства которой мы подробнее рассмотрим чуть ниже, сваривается достаточно проблематично, а все из-за склонности материла к таким дефектам, как закаленные зоны и трещины в области термического влияния. В связи с этим необходимо использовать наконечники с малой тепловой мощностью. Что же насчет пламени, так оно должно быть восстановительным, ведь окислительное приведет к чрезмерному выгоранию углерода, а это поспособствует повышенной пористости шва.

Дабы предотвратить вышеописанные дефекты, следует подогреть материал до температуры 200–250 °С.

2 Свойства и область применения высокоуглеродистой стали

Рассмотрим, как же содержание углерода влияет на свойства сталей. Итак, с возрастанием этого элемента в структуре увеличивается доля цементита, при этом количество феррита, напротив, снижается. В связи с этим материал становится менее пластичным. Что же насчет таких характеристик, как твердость и прочность, то на них подобное изменение влияет положительным образом. Но и тут не все так просто, максимальные прочностные характеристики будут достигнуты при значении углерода 1%, если же его количество еще возрастет, то в структуре возникнет сетка вторичного цементита, и прочность начнет снижаться.

Теперь остановимся на ударной вязкости таких сталей, она снижается, а вот электросопротивление и температурный интервал перехода материала от вязкого разрушения к хрупкому становится выше. Кроме того, стоит отметить ухудшение литейного свойства, свариваемости, да и более проблематичными станут такие операции, как резание и обработка материала давлением. В связи с этим данные марки сталей не совсем пригодны для сваривания, хотя этой операции и не избежать, особенно когда речь идет о ремонтных работах. Их намного чаще используют для штамповки деталей. Кроме того, широкое распространение нашла и проволока, сделанная именно из этого типа материала. Также они применяются и в литейной отрасли.

3 Маркировка для высокоуглеродистых сталей

Безусловно, знать каково влияние тех либо иных химических элементов на свойства сплавов весьма важно, однако как же определить его состав? Ведь именно он играет существенную роль и влияет на свойство, качество, а также предел прочности материала, и если его неправильно подобрать, то иногда последствия могут быть необратимыми. Так, например, в случае превышения предела прочности какого-либо элемента конструкции, она разрушается.

Именно для этого существует маркировка, которая имеет буквенные и цифирные обозначения и наносится специальной несмывающейся краской. Причем по данному коду можно не только прочитать количество легирующих элементов, но и узнать еще дополнительную информацию, такую как качество металла, его степень раскисления и т. д. Об этом и пойдет речь в данном пункте.

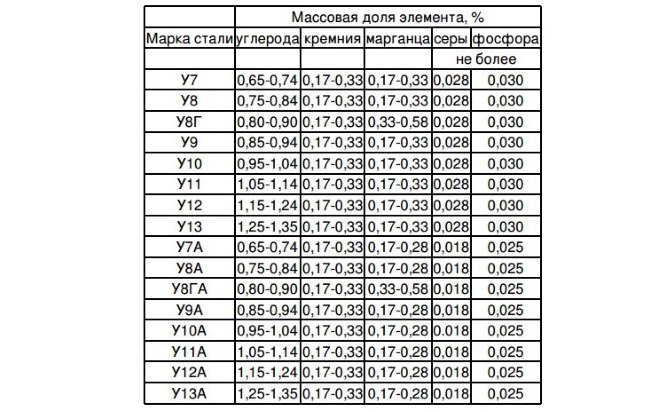

Итак, кроме углерода на свойства стали влияет также и наличие марганца. Он способствует прокаливаемости, улучшению прочностных характеристик материала и его износостойкости. В связи с этим он присутствует почти в каждом типе стали, и если его содержание более 0,8%, то в маркировке такого материала сразу после цифрового обозначения, указывающего количество углерода, будет следовать буква «Г». Если речь идет об инструментальных сталях с содержанием углерода более 0,75%, то их код начинается с заглавной буквы «У», после которой следует процентное содержание С в десятых долях. Так, У9 означает, что говорят об углеродистой инструментальной стали. в которой около 0,9% углерода.

Кроме того, высокоуглеродистые стали разных марок имеют и еще некоторые обозначения. Например, если сплав будет высокого качества, то в конце шифра обязательно ставится буква «А», а вот особо высококачественные обозначаются как «Ш». По степени раскисления эти материалы делятся на кипящие, полуспокойные и спокойные их обозначение в маркировке «кп», «пс» и «сп», соответственно.

Трубогиб ручной ТР и другие марки – рассматриваем типы этого приспособления

В этой статье мы рассмотрим различные механические трубогибы, которые можно использовать руками, применяя только мускульную.

Виды сварочных аппаратов – обзор популярных моделей

Статья подскажет вам, какое специальное оборудование имеет смысл приобрести, если вы планируете производить работы по.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Ленточнопильный станок (ленточные пилы)

sovetskyfilm.ru

Высокоуглеродистые стали — sovetskyfilm.ru

Высокоуглеродистая сталь — марка

Высокоуглеродистые стали марок 55, 60 отличаются высокими прочностью и твердостью и предназначены для изготовления валов прокатных станов, штоков, проволоки тросов. [1]

Высокоуглеродистые стали марок 55, 60, 65 и 70 характеризуются высокой прочностью и твердостью и идут на изготовление валков прокатных станов, штоков, для проволоки тросов. [2]

Высокоуглеродистые стали марок 50, 55 и 60 имеют небольшую прокалива-емость. [3]

Высокоуглеродистая сталь марок 55, 60, 65, 70 отличается высокой прочностью и твердостью, она идет на изготовление валков прокатных станов, штоков, для проволоки тросов и др. Сталь с повышенным содержанием марганца отличается более высокой прокаливае-мостью, более высокой износоустойчивостью. Ее назначение примерно такое же, как и стали с нормальным содержанием марганца. [4]

Высокоуглеродистые стали марок 55, 60, 65, 70 характеризуются высокой прочностью и твердостью и идут на изготовление валков прокатных станов, штоков, для проволоки тросов. [5]

Высокоуглеродистые стали марок 55, 60, 65, 70, 75, 80, 85 отличаются высокими прочностью и твердостью w предназначены для изготовления валов прокатных станов, штоков, проволоки тросов. [6]

Высокоуглеродистые стали марок 55, 60 65 70 характеризуются высокой прочностью и твердостью и идут на изготовление валков прокатных станов, штоков, для проволоки тросов. [7]

Высокоуглеродистая сталь марок 55, 60, 65, 70 отличается высокой прочностью и твердостью и идет на изготовление валков прокатных станков, штоков, для проволоки тросов. [8]

Сварка высокоуглеродистых сталей марок ВСтб. 45, 50 и 60 и литейных углеродистых сталей с содержанием углерода до 0 7 % еще более затруднительна. Эти стали применяют главным образом в литых деталях и при изготовлении инструмента. Сварка их возможна только с предварительным и сопутствующим подогревом до температуры 350 — 400 С и последующей термообработкой в нагревательных печах. При сварке должны соблюдаться правила, предусмотренные для среднеуглеродистой стали. Хорошие результаты достигаются при сварке узкими валиками и небольшими участками с охлаждением каждого слоя. После окончания сварки обязательна термическая обработка. [9]

Матрицы следует изготавливать из инструментальных высокоуглеродистых сталей марки У10А, У12А или инструментальных легированных. В этом случае износ матрицы незначительный, а стойкость ее высокая. Положительно сказывается на процессе штамповки дополнительное хромирование или борирование рабочей поверхности матрицы. [11]

Наиболее простой по составу и дешевой является высокоуглеродистая сталь марок У8 — У10, применяющаяся для изготовления мелких неответственных магнитов. Более качественными являются хромистые стали, содержащие от 1 5 до 3 2 % Сг. Добавки кобальта значительнее повышают магнитные свойства стали. Применяя эти стали, следует учитывать их высокую стоимость и по возможности заменять более дешевыми сталями. [12]

Наиболее простой по составу и дешевой является высокоуглеродистая сталь марок У8 — У10, применяющаяся для изготовления мелких неответственных магнитов. Более качественными являются хромистые стали, содержащие от 1 5 до 3 2 % Ог. Добавки кобальта значительнее повышают магнитные свойства стали. Применяя эти стали, следует учитывать их высокую стоимость и по возможности заменять более дешевыми сталями. [13]

Ведомые диски изготовляются из стального листа толщиной от 1 3 до 2 мм. Обычно применяется средне — и высокоуглеродистая сталь марок 50, 65, 85, позволяющая придать диску необходимые пружинящие свойства. [14]

Малоуглеродистые стали марок 08, 10, 15, 20, 25 применяют для малонагруженных деталей, изготовление которых связано со сваркой и штамповкой. Среднеуглеродистые стали марок 25, 30, 40, 45, 50 служат для изготовления осей, валов, зубчатых колес и других деталей. Высокоуглеродистые стали марок 55, 60 идут на изготовление спиральных пружин, тросов и других ответственных деталей. [15]

Страницы: 9ensp;9ensp;1

Поделиться ссылкой:

Назначение и изготовление

Их основное назначение — это получение канатной проволоки. При изготовлении применяют патентирование. быстро охлаждают до получения мелкозернистой структуры Ф+П (феррит + перлит ) и тут же подвергают холодной деформации — волочению. Сочетание ультрамелкой структуры и наклёпа позволяет получить в проволоке механическое напряжение σ B > = 3000 — 5000 МПа. Из-за малой вязкости конструкционные детали из этой стали не делают. Для изготовления подшипников используют легированные хромом (от 0,35 до 1,70 % (масс.) Cr) стали марок ШХ4, ШХ15, ШХ15СГ, ШХ20СГ, содержащие 0,95-1,05 % (масс.) углерода (ГОСТ 801-78. Сталь подшипниковая. Технические условия). Из высокоуглеродистой стали изготавливают стальную дробь ДСЛ (литая), ДСК (колотая) и ДСР (рубленая) для дробеструйной обработки поверхностей — абразивной очистки или упрочнения (ГОСТ 11964-81. Дробь чугунная и стальная техническая. Общие технические условия). Для изготовления пружин применяют проволоку из сталей КТ-2 (0,86-0,91 % (масс.) C) и 3К-7 (0,68-0,76 % (масс.) C).

Стали, содержащие свыше 0,6 % углерода. свариваются значительно хуже, чем среднеуглеродистые, в которых углерода содержится от 0,25 до 0,6 %. Высокоуглеродистые стали очень склонны к закалке и образованию трещин в переходной зоне и зоне термического влияния. Поэтому при их сварке применяется наконечник с меньшей тепловой мощностью, равной 75 л/час на 1 мм толщины металла. Пламя должно быть восстановительным или с небольшим избытком ацетилена. При окислительном пламени происходит усиленное выгорание углерода и шов получается пористым. Предупреждение появления закаленных зон и трещин осуществляется предварительным и сопутствующим подогревом до 200—250°.

Присадочным материалом служит проволока Св-15, содержащая углерода от 0,11 до 0,18 %, или Св-15Г по ГОСТ 2246—54. Предпочитается левый способ сварки. После сварки необходима нормализация.

Получить наплавленный металл с высокими механическими свойствами при сварке этих сталей можно также, применяя присадочную проволоку с нормальным содержанием углерода. но легированную хромом (0,5 — 1 %), никелем (2 — 4 %) и марганцем (0,5 — 0,8 %). При сварке металла толщиной менее 3 мм предварительный подогрев не производится.

Высокоуглеродистая сталь не имеет в своем составе легирующих элементов, среди которых находятся хром, ванадий и никель. Стоит отметить, что данный вид стали имеет в своем составе углерод свыше 0,6%. Содержание углерода определяет свойства сталей. Таким образом, с увеличением процентного содержания углерода в составе стали, возрастает предел ее прочности и повышается твердость, но, в тот же момент, снижаются ее пластические свойства.

Углеродистая сталь более устойчива к высоким температурам и сохраняет свои свойства при подогреве до 450 градусов по Цельсию. Она прекрасно воспринимает динамические нагрузки разной тяжести и способна не поддеваться коррозии. В этом случае углеродистая сталь очень легкая и устойчива к износу. Например углеродистой сталью является чугун и его изделия.

Разные виды углеродистых сталей применяются для производства инструментов, деталей для котлов, труб, турбин и других изделий, которые применяются для эксплуатации при высоких нагрузках.

Средне- и высокоуглеродистые стали имеют характерную особенность – образовывать закалочные структуры в сварочном шве и зоне термического влияния, которые могут создавать опасность хрупкого разрушения. Для получения надежных сварочных швов подбирается марка стали в соответствии возможности получения требуемых стабильных механических свойств сварочных соединений.

Высокоуглеродистые стали склонны к хрупкости после воздействия термического цикла сваривания и выражается значительно сильнее, в чем в среднеуглеродистых сталях. Стали данного вида чувствительны к горячим и холодным трещинам. Из-за этого следует обязательно подогревать свариваемый металл до температуры 350 – 400 градусов по Цельсию. После подогрева требует производить отжиг и проводить его до тех пор, пока свариваемое изделие не остынет до температуры 20 градусов по Цельсию.

Изготовление надежных сварочных соединений может затрудняться из-за нависшей опасности образования холодных трещин и повышенной чувствительности сталей данного вида к концентраторам напряжения при статических и динамических нагрузках.

Сварные конструкции проектируются с наименьшей концентрацией напряжений. Радиусы перехода от одного сечения в свариваемой детали к другой должны быть максимальными исходя из допустимых конструктивны соображений.

Для того чтобы повысить прочность сварочных швов высокоуглеродистой стали, следует создавать плавные переходы от одного до другого свариваемого металла. Для стыкового сварочного соединения стоит удалять усиление сварочного шва.

Особое внимание в этом случае нужно уделять проплаву сварочного шва, который имеет более крутой переход от шва к металлу изделия. В случае, когда механическая обработка внутренней поверхности детали для зачистки и проплавления невозможна, то следует проводить комбинированное сваривание без остающейся подкладки.

В таком случае первый сварочный шов производится автоматической аргонодуговой сваркой с использованием неплавящегося электрода без присадки по всей длине сварочного шва, обеспечивая 100% равномерного проплавки металла.

Технология электрической сварки металлов и сплавов плавлением

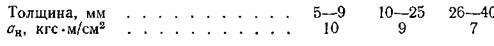

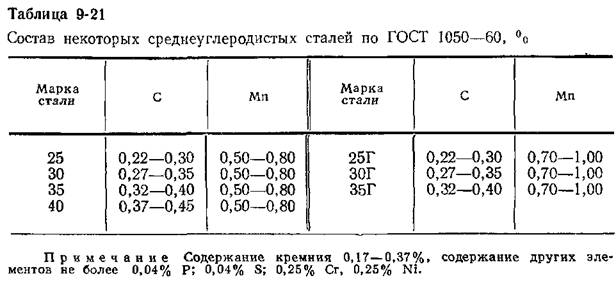

Краткие сведения о составе и свойствах среднеугле-родистых конструкционных сталей. К среднеуглеродистым конструкционным сталям по классификации, принятой в сварочной технике, относятся стали, содержащие 0,26—0,45% С. Отличие составов среднеуглеродистых от низкоуглеродистых сталей в основном состоит в различном содержании углерода (табл. 9-20 и 9-21). К этой же группе относится сталь с повышенным содержанием марганца (марок ВСтбГпс, 25Г, ЗОГ и 35Г).

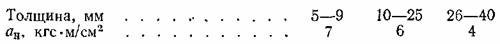

Для стали ВСт4сп ударная вязкость в зависимости от толщины листовой стали при расположении образца для испытания на ударный изгиб поперек направления проката следующая:

Для сортовой и фасонной стали ВСт4сп при расположении образца для испытания на ударный изгиб вдоль направления проката эта зависимость следующая:

Очевидно, что различные плавки стали, содержащие углерод по нижнему или по верхнему пределу (например для стали Ст5 0,28 или 0,37% С), отличаются свойствами и имеют различную свариваемость. Однако этого обычно не учитывают при выборе технологии сварки, которую рассчитывают на наиболее высокое для данной марки стали содержание углерода.

Среднеуглеродистые стали находят применение в судостроении, машиностроении и других отраслях промышленности. Для сварно-литых и сварно-кованых конструкций находят применение преимущественно стали 35 и 40.

Сварка среднеуглеродистых сталей. Повышенное содержание углерода предопределяет значительные трудности сварки этих

сталей. К ним относятся низкая стойкость металла шва против кристаллизационных трещин, возможность образования малопластичных закалочных структур и трещин в околошовной зоне и трудность обеспечения равнопрочности металла шва с основным металлом.

Для преодоления этих трудностей и в первую очередь для повышения стойкости металла шва против кристаллизационных трещин при всех видах сварки плавлением стремятся снизить содержание углерода в металле шва. Это обычно достигается за счет применения электродных стержней и электродной проволоки с пониженным содержанием углерода и уменьшения доли основного металла в металле шва. Стремятся также обеспечить получение швов с большим значением коэффициента формы и применяют предварительный и сопутствующий подогрев, двухдуговую сварку в раздельные ванны и модифицирование металла шва.

Для сварки среднеуглеродистых сталей чаще всего применяют предварительный подогрев до температуры 250—300° С. За счет предварительного подогрева удается повысить на 0,01—0,02% допускаемое содержание углерода в металле шва, при котором еще не образуются трещины, и предупредить образование закалочных структур в околошовной зоне. Однако сварка с подогревом обладает серьезными эксплуатационными недостатками. Кроме того, чрезмерный подогрев может вызвать образование трещин вследствие увеличения провара основного металла и связанного с этим повышения содержания углерода в металле шва.

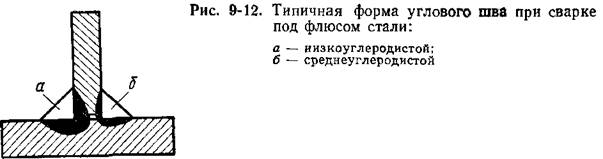

Для снижения доли основного металла в металле шва дуговую сварку среднеуглеродистых сталей, как правило, ведут с разделкой кромок на режимах, обеспечивающих минимальное пропла-вление основного металла и максимальное значение коэффициента формы шва. Для иллюстрации сказанного на рис. 9-12 показаны угловые швы, сваренные под флюсом на режимах, типичных для сварки низкоуглеродистой (а) и среднеуглеродистой (б) стали.

Для повышения доли электродного металла в металле шва принимают также меры по увеличению коэффициента наплавки. При механизированных способах сварки это достигается применением сварочной проволоки малого диаметра (2—3 мм) и минимального сварочного тока. Лучшие результаты получаются при постоянном токе прямой полярности. Сварку под флюсом среднеуглеродистых сталей ведут на режимах, не характерных для этого высокопроизводительного способа, в связи с чем он не получил широкого применения при изготовлении конструкций из среднеуглеродистых сталей.

Для повышения доли электродного металла в металле шва принимают также меры по увеличению коэффициента наплавки. При механизированных способах сварки это достигается применением сварочной проволоки малого диаметра (2—3 мм) и минимального сварочного тока. Лучшие результаты получаются при постоянном токе прямой полярности. Сварку под флюсом среднеуглеродистых сталей ведут на режимах, не характерных для этого высокопроизводительного способа, в связи с чем он не получил широкого применения при изготовлении конструкций из среднеуглеродистых сталей.

Эффективным и надежным средством достижения равнопрочное™ металла шва при низком содержании в нем углерода служит дополнительное легирование элементами, упрочняющими феррит. При сварке среднеуглеродистых сталей для достижения равнопрочное™ достаточно дополнительно легировать шов марганцем и кремнием. Для сварки под флюсом применяют флюсы АН-348-А и ОСЦ-45 и сварочную проволоку Св-08А, Св-08ГА и Св-ЮГ2. При этом необходимое повышенное содержание в шве кремния и марганца достигается частично путем восстановления их из флюса. Этому способствует применение тонкой проволоки и малых токов, при которых восстановление кремния и марганца протекает более интенсивно.

Для ручной сварки среднеуглеродистых сталей применяют электроды с фтористо-кальциевым покрытием УОНИ-13/55 и УОНИ-13/45, обеспечивающие достаточную прочность и высокую стойкость металла шва против образования кристаллизационных трещин. Чтобы избежать образования малопластичных и хрупких закалочных структур в околошовной зоне, при сварке среднеуглеродистых сталей следует замедлить остывание изделий путем снижения скорости сварки, предварительного подогрева металла, сварки двумя и более раздвинутыми дугами. Чем больше содержание углерода в стали, тем выше должна быть температура подогрева металла при сварке. Даже при использовании всех указанных приемов сварные соединения на среднеуглеродистой стали чаще всего получаются недостаточно пластичными, так как закалка основного металла в околошовной зоне полностью не предотвращается. Если к сварному соединению предъявляются требования высокой пластичности, то для выравнивания свойств приходится применять последующую термообработку, чаще всего закалку с отпуском.

Технология сварки среднеуглеродистых сталей в углекислом газе, как и сварка их покрытыми электродами и под флюсом,

основана на снижении доли основного металла в металле чшва и обеспечении благоприятной формы провара. В производстве сварка в углекислом газе для изготовления конструкций из среднеуглеродистых сталей применяется мало.

Благодаря возможности в широких пределах изменять коэффициент формы металлической ванны и медленному остыванию металла околошовной зоны при электрошлаковой сварке создаются благоприятные условия для обеспечения высокого качества сварного соединения среднеуглеродистой стали. Однако при сварке металла, содержащего более 0,3% С, рекомендуется проводить предварительный и сопутствующий подогрев конструкции (особенно при кольцевых швах) до температуры 180—200° С. Высокая стойкость металла шва против образования кристаллизационных трещин обеспечивается при подаче электродной проволоки со скоростью, не превышающей критических значений (см. рис. 9-11).

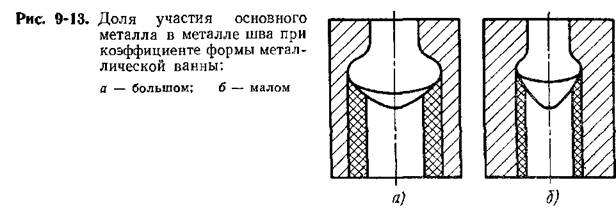

При электрошлаковой сварке увеличение коэффициента формы металлической ванны, при прочих равных условиях, приводит к увеличению содержания в ней углерода (рис. 9-13). При этом, однако, стойкость металла шва против образования кристаллизационных трещин не снижается, так как одновременно с ростом коэффициента формы металлической ванны растет критическое содержание углерода.

Серьезной задачей при электрошлаковой сварке сталей с содержанием более 0,33% С является обеспечение равнопрочное™ металла шва с основным металлом. Эта задача частично решается путем применения сварочных проволок Св-10Г2 или Св-12ГС и перехода углерода из основного металла. Содержание углерода в шве доходит до 0,22—0,24%. Однако даже при этом прочностные свойства металла шва находятся на нижнем уровне свойств основного металла (см. табл. 9-19). Для повышения прочности металла шва рекомендуется применять сварочную проволоку, обеспечивающую многокомпонентное легирование. Высокой ударной вязкости металла шва и участка крупного зерна околошовной зоны для сталей этой группы так же, как и для низкоуглеродистых сталей, можно достигнуть пока только нормализацией.

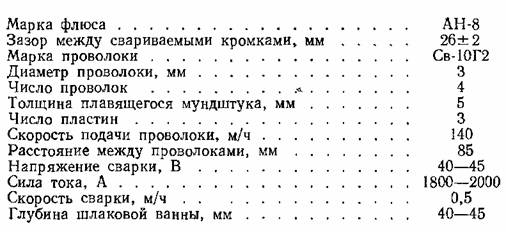

Режим электрошлаковой сварки среднеуглеродистых сталей, кроме скорости подачи проволоки, аналогичен приведенному выше в §9-1. Скорость подачи сварочной проволоки выбирают исходя из данных рис. 9-11. Например, если необходимо сварить металл толщиной 120 мм с 0,35% С, суммарная скорость подачи электродной проволоки составит 324 м/ч (2,7×120). При сварке двумя проволоками скоро, гь подачи каждой из них будет вдвое меньше и составит 162 м/ч. В случае трех проволок скорость подачи каждой из них равна 108 м/ч. При этом достигается высокая стойкость металла шва против образования кристаллизационных трещин при сварке прямолинейных швов и погонной части кольцевых швов. Замыкание кольцевого шва желательно производить с еще несколько меньшей скоростью подачи проволоки и большей температурой сопутствующего подогрева.

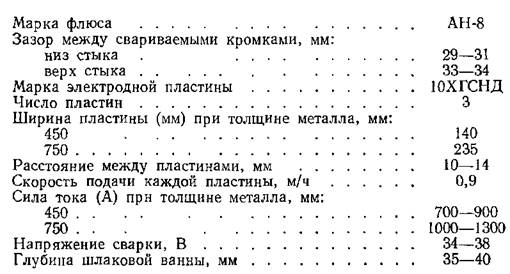

При сварке среднеуглеродистой стали плавящимся мундштуком и электродной пластиной режим выбирают в зависимости от состава основного металла. Для примера ниже приведен режим электрошлаковой сварки бандажей цементных печей, изготовляемых из стали 35Л толщиной 300 мм (по данным Г. 3. Волошке-вича и др.):

Режим электрошлаковой сварки станины прокатного стана из стали 25Л толщиной 450 и 750 мм электродной пластиной (по данным Ю. Н. Зайцева и Ю. А. Стеренбогена) приведен ниже:

После сварки станину подвергают термообработке (нормализации и высокому отпуску). При этом обеспечивается равнопроч-ность сварного соединения с основным металлом. В состоянии после сварки сварное соединение также имеет вполне удовлетворительные механические свойства.

Сварка высокоуглеродистых сталей. К высокоуглеродистым сталям по принятой в сварочной технике классификации относят стали с содержанием 0,46—0,75% С. Стали такого состава, как правило, не применяют для изготовления конструкций, но широко используют для изготовления деталей машин, подвергающихся наплавке.

Необходимость сварки подобных сталей возникает главным образом при ремонтных работах. Технология их сварки строится на той же основе, что и наплавка.

Высокоуглеродистая сталь по причине ряда неоспоримых достоинств, которыми она обладает, успешно применяется для производства изделий, использующихся во многих отраслях промышленности. Между тем использование сталей данной категории не всегда целесообразно, поэтому очень важно хорошо разбираться в свойствах и качественных характеристиках подобных сплавов.

Производство высокоуглеродистой стали

Особенности материала

Любая сталь, как известно, является сплавом железа и углерода, в который могут добавляться различные легирующие элементы. Разделение сталей на мало-, средне- и высокоуглеродистые типы зависит от того, в каком количестве в их составе присутствует углерод. Данный элемент, который оказывает серьезное влияние на характеристики готового сплава, может содержаться в сталях от 0,02 до 2,14%. В сталях, относящихся к категории высокоуглеродистых, количество данного элемента в составе начинается с отметки 0,6%.

Марки стали и доля различных элементов в их составе

Одной из отличительных особенностей, которой обладают высокоуглеродистые стали, является то, что изделия из них плохо поддаются сварке, ее выполнение приводит к тому, что в зоне сварного шва возникают трещины. Объясняется это тем, что такие материалы, обладая определенным химическим составом, имеют склонность к образованию закаленных зон в тех местах, где металл подвергается термическому воздействию.

В связи с такой особенностью высокоуглеродистых сталей, выполнять сварку изделий из них стоит только при помощи электродов, обладающих невысокой тепловой мощностью. Сварочная дуга, с использованием которой выполняется соединение изделий из высокоуглеродистых сталей, должна быть восстановительного типа. Применение окислительной дуги в таких случаях приведет к тому, что из состава стали будет выжигаться углерод, и, как следствие, металл в области сварного шва станет более пористым. Между тем такого отрицательного эффекта можно избежать, если предварительно прогреть соединяемые изделия до температуры 200–2500.

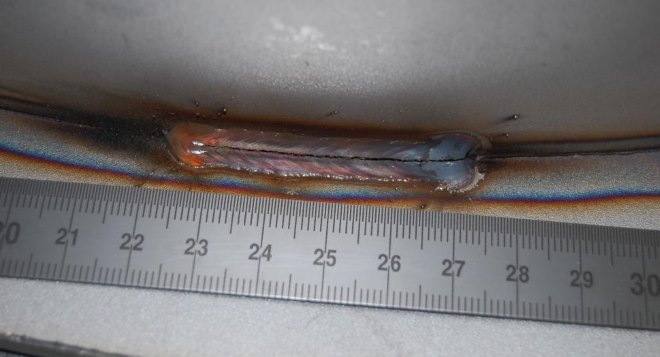

Нарушение технологических особенностей сварки высокоуглеродистых сталей приводит к дефектам сварочного шва

Применение сталей высокоуглеродистого типа

Углерод, содержащийся в составе любых стальных сплавов, оказывает серьезное влияние на их качественные и механические характеристики. Чем больше данного элемента содержится в стали, тем больше в ее составе цементита и меньше — феррита. Цементит, как известно, оказывает положительное влияние на твердость и прочность материала, но негативно отражается на его пластичности. Данная закономерность характерна для стальных сплавов, в которых количество углерода не превышает 1%. При превышении в составе стального сплава содержания данного элемента выше указанного предела в его структуре формируется сетка вторичного цементита, что приводит к снижению его прочностных характеристик.

При увеличении содержания углерода в составе стали происходят изменения и с рядом других характеристик данного материала. Так, снижается ее ударная вязкость, а электрическое сопротивление повышается. У стальных сплавов при увеличении в их составе содержания углерода повышается показатель температуры, при которой материал переходит от вязкого разрушения к хрупкому. У высокоуглеродистых сталей по причине особенностей их внутренней структуры снижен показатель их жидкотекучести, такие материалы хуже остальных обрабатываются резанием и давлением. Между тем стали высокоуглеродистого типа используются для производства различных изделий методом литья, из них производят проволоку, обрабатывают данный материал методом штамповки. Применения сварочных операций для изделий из сталей данных марок стараются избегать, так как они затруднены и не позволяют получать надежные и прочные соединения.

Назначение углеродистых сталей различных марок

Маркировка материала

Маркировка высокоуглеродистых стальных сплавов, как и сталей любых других марок, позволяет точно определить их химический состав, получить представление о характеристиках материала и, соответственно, правильно подобрать его для реализации тех или иных целей.

Маркировка, которую наносят на поверхность высокоуглеродистой стали несмываемой краской, включает в себя как буквенные, так и числовые значения, по которым можно узнать следующую информацию о представленном сплаве:

Примеры расшифровки маркировки

На качественные характеристики высокоуглеродистых сталей кроме углерода серьезное влияние оказывает такой элемент, как марганец. Данный элемент, в частности, отвечает за такие характеристики, как:

Марганец по причине своего значительного влияния на свойства стального сплава присутствует в составе практически каждой марки стали. В том случае, если данного элемента в стали содержится более 0,8%, то в ее маркировке после обозначения количества углерода присутствует буква «Г».

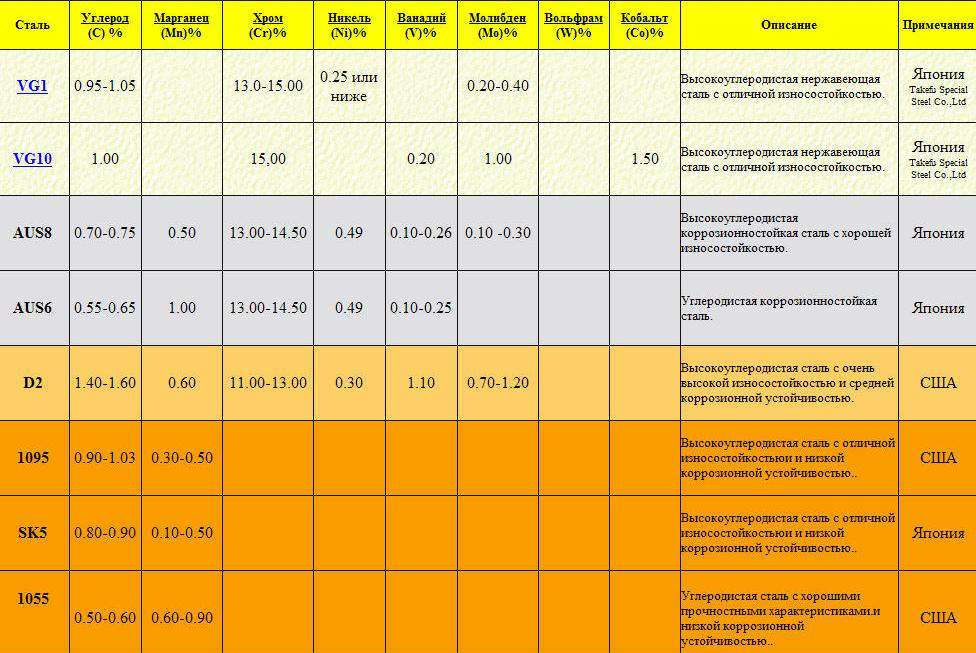

Высокоуглеродистые стали импортного производства (нажмите для увеличения)

Стальные сплавы, относящиеся к категории инструментальных, которые характеризуются содержанием углерода в пределах 0,75%, легко узнать по букве «У», располагающейся в самом начале их маркировки. Цифры, стоящие в маркировке таких сталей после данной буквы, говорят о содержании в них углерода в десятых долях процента.

Маркировка стальных сплавов, относящихся к категории высокоуглеродистых, имеет еще ряд характерных особенностей, к которым следует отнести:

Таким образом, маркировка сталей данной категории позволяет получить практически всю информацию, которая необходима потребителям таких сплавов при выборе их марок.

Внимание, только СЕГОДНЯ!sovetskyfilm.ru

Высокоуглеродистая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 3

Высокоуглеродистая сталь

Cтраница 3

Высокоуглеродистые стали имеют повышенную твердость, что снижает стойкость инструмента. [32]

Высокоуглеродистые стали в сварных конструкциях, как правило, не используют. Необходимость их сварки возникает при наплавке и ремонте. [33]

Высокоуглеродистые стали используют при изготовлении режущего, врубового, бурильного и другого инструмента. Технология сварки этих сталей обязательно предусматривает предварительный подогрев, иногда сопутствующий подогрев и последующую термообработку. Сварку производят узкими валиками и небольшими участками. Обязательно за-плавляют кратеры или выводят их на технологическую пластинку. [34]

Высокоуглеродистая сталь обладает оптимальной механич. [35]

Высокоуглеродистые стали с содержанием углерода свыше 0 8 %, чугуны, легированные и высоколегированные стали с содержанием хрома свыше 10 %, вольфрама свыше 30 %, алюминия свыше 5 % - поддаются кислородно-флюсовой резке с предварительным подогревом и медленным последующим охлаждением. [36]

Высокоуглеродистая сталь ( 1 % С) - светло-желтые искры с большим числом вспышек сложного вида: при взрыве искра разделяется на лучи, дающие, в свою очередь, новые мелкие вспышки. [37]

Высокоуглеродистые стали сваривают нормальным или слабо науглероживающим пламенем, остальные стали - нормальным пламенем. [38]

Высокоуглеродистые стали с содержанием углерода более 0 45 % обладают плохой свариваемостью и требуют при сварке ряда технологических ограничений. Для сварки таких еталей применяются электроды тех же марок, что и для среднеуглеродистых сталей. Предварительный подогрев этих сталей перед сваркой обязателен. В процессе сварки свариваемые детали необходимо предохранять от воздействия потоков холодного воздуха. [39]

Высокоуглеродистые стали с 11 5 - 13 % Сг, имея структуру ледебурита ( остаточного аустенита), упрочняемого при наклепе, и карбидов хрома обладают высокой износостойкостью. [40]

Высокоуглеродистые стали в изломе имеют кристаллическое строение и плохо работают на изгиб. [41]

Высокоуглеродистые стали содержат свыше 0 6 % С ( до 1 3 - - - 1 4 %), за счет чего они обладают высокой твердостью и очень низкой пластичностью и вязкостью. При содержании углерода больше 1 3 % в стали значительно возрастает хрупкость и использование ее становится очень ограниченным. [43]

Среднеуглеродис-тая и высокоуглеродистая сталь изготовляется только спокойного типа, так как из кипящей стали с высоким содержанием углерода нельзя получить хорошие слитки. Кроме того, слитки спокойной стали более однородны по химическому составу. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Высокоуглеродистая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Высокоуглеродистая сталь

Cтраница 1

Высокоуглеродистые стали с содержанием 0 46 - 0 75 % углерода, как правило, не применяются для сварных конструкций. Необходимость их сварки возникает при наплавках или ремонте. Вопросы сварки приходится решать для каждой конструкции в зависимости от комплекса требуемых свойств. [1]

Высокоуглеродистые стали 60, 65, 70, 75, 80 и 85, а также с повышенным содержанием марганца 60Г, 65Г и 70Г в основном используют для изготовления пружин, рессор, высокопрочной проволоки и других изделий с высокой упругостью и износостойкостью. Их подвергают закалке и среднему отпуску на структуру тростит ( ств 800 МПа) в сочетании с удовлетворительной вязкостью и хорошим пределом выносливости. [3]

Высокоуглеродистые стали имеют также ограниченную свариваемость. Они обладают еще большей чувствительностью к нагреву при сварке, чем среднеуглеродистые, и склонны как к закалке, так и к перегреву металла. При сварке изделий из высокоуглеродистых сталей необходимы подогрев и последующая термообработка. Из-за сложности сварки эти стали в сварных конструкциях применяют довольно редко. [4]

Высокоуглеродистые стали в сварных конструкциях, как правило, не применяются. Необходимость их сварки возникает при наплавке и ремонте. [5]

Высокоуглеродистые стали обладают плохой свариваемостью и их практически не применяют для изготовления сварных конструкций. Необходимость сварки подобных сталей возникает при ремонтных работах. [6]

Высокоуглеродистые стали плохо поддаются газовой сварке из-за усиленного выгорания углерода и образования закалочных структур. Металл шва содержит включения и газовые раковины. Значительно лучшие результаты обеспечивает дуговая сварка. [7]

Высокоуглеродистые стали в сварных конструкциях, как правило, не применяются. Необходимость их сварки возникает при наплавке и ремонте. [8]

Высокоуглеродистые стали обладают по сравнению с цементованными более высокой статической прочностью и вязкостью. При динамическом изгибе высокоуглеродистые стали поглощают существенно большую работу, чем цементованные стали различных марок, в том числе сложнолегированные. [10]

Высокоуглеродистые стали в качестве конструкционных материалов применяют сравнительно редко. [11]

Высокоуглеродистые стали с мартенситной структурой наклепываются сильнее. Это, по-видимому, можно объяснить тем, что кроме упрочнения от пластической деформации происходит упрочнение от превращения остаточного аустенита в мартенсит и дисперсионного твердения мартенсита. [13]

Высокоуглеродистая сталь имеет низкую температуру плавления и относительно ХОРОШУЮ жидкотекучесть. [14]

Высокоуглеродистая сталь обладает оптимальной механич. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Сталь высокоуглеродистая - Справочник химика 21

Сталь высокоуглеродистая и быстрорежущая (закаленная). ...... [c.394]Инструментальные стали могут быть высокоуглеродистыми или легированными. Они характеризуются высокой твердостью, достаточной вязкостью и большой износо- и теплостойкостью. Из них изготавливают резцы, фрезы, штампы, рабочие детали измерительных инструментов. [c.47]

Замена цементуемых сталей высокоуглеродистыми сталями помимо повышения износостойкости зубьев шарошек должно обеспечить повышение их прочности. [c.102]

Стали высокоуглеродистые и высоколегированные допускают меньшие деформации при свободной осадке в литом состоянии за каждый ход машины-орудия (до 60%), и их обычно относят к сталям средней пластичности. [c.16]Карбид вольфрама W обладает очень высокой твердостью (близкой к твердости алмаза), износоустойчивостью и тугоплавкостью. На основе этого вещества созданы самые производительные инструментальные твердые сплавы. В их состав входит 85—95% W и 5—15% кобальта, придающего сплаву необходимую прочность. Некоторые сорта таких сплавов содержат кроме карбида вольфрама карбиды титана, тантала и ниобия. Все эти сплавы получают методами порошковой металлургии и применяют главным образом для изготовления рабочих частей режущих и буровых инструментов насадки резцов, сверл, фрез для обработки высокоуглеродистых и нержавеющих сталей. Однако при высоких температурах карбид состава W разлагается с образованием другого, но менее твердого карбида вольфрама [c.517]

Прочность сцепления напыленного слоя с деталью достигается молекулярно-механическим взаимодействием слоев металла и составляет 10—25 МПа. Эта прочность оказывается гораздо ниже, чем при наплавке, при которой происходит расплавление не только наплавляемого металла, но и металла поверхностных слоев детали. Для повышения прочности сцепления при металлизации поверхность детали обрабатывается так, чтобы получался шероховатый профиль. Напыленный слой имеет пористость 10—15%, что способствует задержанию смазки в порах, и обладает большей твердостью, чем исходный материал электрода. Увеличение твердости объясняется наклепом частиц металла при ударе их о поверхность детали. Кроме того, при использовании для напыления проволоки из высокоуглеродистой стали увеличивается износостойкость металлизованного слоя. Давление сжатого воздуха должно составлять 0,5—0,6 МПа. [c.92]

Следовательно, так как при pH =4ч-10 коррозия ограничена скоростью диффузии кислорода через слой оксида, небольшие изменения состава стали, термическая и механическая обработка ее не повлекут за собой изменений коррозионных свойств металла, пока диффузионно-барьерный слой остается неизменным. Скорость реакции определяют концентрация кислорода, температура или скорость перемешивания воды. Это важно, так как pH почти всех природных вод находится в пределах 4—10. Значит, любое железо, погруженное в пресную или морскую воду, будь то низко-или высокоуглеродистая сталь, низколегированная сталь, содержащая, например, 1—2 % N1, Мп, Мо и т. д., ковкое железо, чугун, холоднокатаная малоуглеродистая сталь, будет иметь практически одинаковую скорость коррозии. Этот вывод подтверждается большим количеством лабораторных и промышленных данных для разнообразных типов железа и стали 111]. Некоторые из них приведены в табл. 6.1. Эти данные опровергают распространенное мнение, что ковкое железо, например, является более коррозионностойким, чем сталь. [c.107]

Низко- и среднеуглеродистые стали — обычный конструкционный материал — сталь 10 сталь 35 - содержание углерода до 0,35%, легирующих компонентов 1 — 1,5%. Высокоуглеродистые стали сейчас легируют это стали инструментальные и специального назначения 40X12, 60ХНМ, содержание углерода в которых соответственно 0,4 и 0,6%. [c.366]

Наплавку деталей из высокоуглеродистых и легированных сталей следует проводить только в нагретом до 300°С состоянии. Изношенные поверхности сложных профилей и небольших деталей, шлицевые поверхности, внутренние цилиндрические [c.267]

Известно, что наиболее хорошо поддаются алюмини-рованию армко-железо и низкоуглеродистая сталь, а высокоуглеродистая сталь и чугуны имеют плохое сцепление с алюминием. В Японии разработан метод, по которому перед алюминированием проводят обезуглероживание стали на глубину до 60 мкм нагреванием ее до [c.79]

В сплавах внедрения атомы растворенного вещества образуют дополнительные связи с соседними атомами по сравнению с чистым растворителем, а это приводит к тому, что кристаллическая решетка сплава становится тверже, прочнее и менее пластичной. Например, железо, содержащее менее 3% углерода, намного тверже чистого железа и приобретает значительно большую прочность на растяжение, а также другие ценные физические свойства. Так называемые мягкие (малоуглеродистые) стали содержат менее 0,2% углерода они обладают высокой пластичностью и ковкостью и используются для изготовления кабелей, гвоздей и цепей. Средние (углеродистые) стали содержат 0,2-0,6% углерода, они жестче мягких сталей и используются для изготовления балок и рельсов. Высокоуглеродистые стали, применяемые для изготовления нож-нгщ, режущих инструментов и пружин, содержат 0,6-1,5% углерода. При введении в стали других элементов получают различные легированные стали. Одним из наиболее известных сплавов такого типа является нержавеющая сталь, содержащая 0,4% углерода, 18% хрома и 1% никеля. Сплавы типа твердых растворов отличаются от обычных химических соединений тем, что имеют произвольный, а не постоянный состав. Отношение содержания неметаллических элементов к металлическим может варьировать в них в широких пределах, что позволяет придавать этим материалам самые разнообразные физические и химические свойства. [c.364]

Исследования, проведенные Национальным управлением техники безопасности на транспорте США, показали, что основная причина аварии — механическое повреждение емкости с СНГ в результате ее разрушения от перегрева колеса из высокоуглеродистой стали. [c.167]

Недостатком катодного обезжиривания, особенно при обработке изделий из твердой высокоуглеродистой стали (пружины, [c.371]

Проволока из высокоуглеродистой стали...... [c.214]

Допустим, что в вашем распоряжении имеются четыре стержня в форме каравдашей, которые состоят соответственно из серы, магния, чистого железа и высокоуглеродистой стали. Как различаются эти стержни по следующим свойствам а) внешний вид б) гибкость [c.368]

При уменьшении в сплаве содержания углерода (путем его выжигания или разбавления расплава железным ломом) образуются высоко-, средне- и низкоуглеродистые стали. В высокоуглеродистых сталях содержание углерода составляет [c.315]

При уменьшении в сплаве содержания углерода (путем его выжигания или разбавления расплава железным ломом) образуются высоко-, средне- и низкоуглеродистые стали. В высокоуглеродистых сталях содержание углерода составляет 0,4—0,6%. Стали легируют добавками различных металлов. Низколегированные стали содержат до 5% добавок, высоколегированные — гораздо больше. Например, один из типов жаропрочных сталей содержит 1% Т1, 2% Мо, 12% № и 24% Сг. [c.421]

В ТОНКИХ стеклянных волокнах высокая прочность достигается, по-видимому, благодаря удалению наиболее опасных поверхностных дефектов (трещин Гриффитса). В нитевидных кристаллах (см. гл. X) дислокаций мало и расположены они, как правило, вдоль оси уса, что препятствует размножению дислокаций, необходимому для появления заметной пластической деформации. Тя нутая проволока из высокоуглеродистой стали, наоборот, имеет большую плотность дислокаций дислокации, межфазные границы и другие дефекты расположены так густо, ч го почти полностью исключают пластическую деформацию. [c.214]

Как видно из кривых, коэрцитивная сила резко возрастает при закалке высокоуглеродистых сталей, достигая 60—65 э. [c.11]

Сплавы на основе железа, содержащие до 2% С, называются сталями. Из пелегированных сталей находят применение пластичная ферритная сталь (- 0,1% С), которая легко поддается листовой прокатке и штамповке пер-лнтно-ферритная сталь ( 0,6% С), обладающая повышенной прочностью и твердостью при достаточной вязкости перлитно-цементитная сталь ( 1% С) с большой твердостью (инструментальная сталь) высокоуглеродистая сталь ( 1,3—1,7 С), содержащая в виде второй фазы цементит или графит, обладающая повышенной жаропрочностью закаливающаяся аустенитная (илн аусте-нитно-мартенситная) сталь с высокой твердостью. [c.415]

СЧ ЕС рость охлаждения. Резко понижает 2%. В средне- и высокоуглеродистой стали снижает [c.16]

В некоторых марках высокоуглеродистой легированной стали в ряде случаев наблюдается так называемая карбидная ликвация — местные скопления карбидов. [c.23]

Карбидная ликвация недопустима в высокоуглеродистой хромистой стали, применяемой для изготовления деталей подшипников. Карбидные скопления выкрашиваются на поверхности, что приводит к быстрому разрушению де- [c.23]

При применении высокоуглеродистых сталей наиболее напряженный поверхностный слой имеет стабильный химический состав и обладает, следовательно, более стабильными механическими свойствами ио сравнению с цементованным слоем [143]. [c.103]

Огневая зачистка может применяться фактически для сталей всех марок, за исключением некоторых коррозионно- и теплоустойчивых сплавов и инструментальных сталей. Высокоуглеродистые стали (до 1,3% С) зачищают без затруднений при условии их предварительного подогрева содержание до 3% N1 илп Сг и до 10% Мп, а также высокое содержание 31 не иренятствует зачистке. Чугун и нержавеюпще сталп легко зачищать, применяя кислородно-флюсовую поверхностную резку, а медь и ее сплавы можно зачищать с предварительным подогревом (см. стр. 620). [c.633]

Железнение начинается при малых плотностях тока. При восстановлении деталей из высокоуглеродистых термически обработанных сталей подвески завешиваюгся в обесточенну о рабочую ванну. Напряжение на ванну подают спустя 1—3 мин. Наиболее качественные осадки получаются при толщине покрытия до 1,5 мм. Более толстые покрытия наращивают в несколько приемов с повторением полного цикла подготовительных операций. [c.96]

Атмосферы, соответствующие классу 200, не являются декар-бюризаторами. Их можно использовать при отжиге, нормализации и закалке средне- и высокоуглеродистых сталей, а также при термообработке хромистых (нержавеющих) сталей. [c.319]

Электрохиь ической природой пассивационного процесса можно объяснить, почему анодная поляризация с применением приложенного тока или увеличение площади катода и скорости катодной реакции (которая увеличивает поляризацию оставшихся анодных участков) благоприятствуют как образованию, так и поддержанию пассивности. Например, высокоуглеродистые стали, имеющие включения цементита РедС, действующие как катод, пассивируются в концентрированной азотной кислоте быстрее, [c.77]

К высококачественной относится легированная и высокоуглеродиста л сталь. Эта сталь выплавляется в электрических или кислых мартеновских печах, а также в основных мартеновских печах небольшой емкости она характеризуется большой чистотой в отношении неметаллических включений и имеет минимальные количества вредных иримесей серы и фосфора. Мехаиические свойства этой стали строго регламентированы. [c.5]

В кислой среде (pH диффузия кислорода перестает быть лимитирующим фактором и коррозионный процесс частично определяется скоростью выделения водорода, которая, в свою очередь, зависит от водородного перенапряжения на различных примесях и включениях, присутствующих в специальных сталях и чугунах. Скорость коррозии в этом диапазоне pH становится достаточно высокой, и анодная поляризация способствует этому (анодный контроль). Низкоуглеродистые стали корродируют в кислотах G меньшей скоростью, чем высокоуглеродистые, так как для цементита Feg характерно низкое водородное перенапряжение. Поэтому термическая обработка, влияющая на количество и размер частиц цементита, может значительно изменить скорость коррозии. Более того, холоднокатаная сталь корродирует в кислотах интенсивнее, чем отожженная или сталь со снятыми напряжениями, так как в результате механической обработки образуются участки мелкодисперсной структуры с низким водородным перенапряжением, содержащие углерод и азот. Обычно железо не используют в сильнокислой среде, поэтому для практических нужд важнее знать закономерности его коррозии в почвах и природных водах, чем в кислотах. Тем не менее существуют области [c.107]

Эти соображения дают основание считать целесообразным изыскания новых сталей для шарошек буровых долот вести в области нецементуемых высокоуглеродистых сталей. [c.102]

Трещины — частичное местное разрушение сварного соединения в виде разрыва. Образованию трешин способствуют следующие факторы сварка легироватгых сталей в жеспсо закрепленных конструкциях высокая скорость охлаждения при сварке углеродистых сталей, склонных к закалке на воздухе применение высокоуглеродистой электродной проволоки при автоматической сварке конструкционной легированной стали использование повьппенных плотностей сварочного тока при наложении первого слоя многослойного шва толстостенных сосудов и изделий недостаточный зазор между кромками деталей при электрошлаковой сварке слишком глубокие и узкие швы при автоматической сварке под флюсом вьшолне-ние сварочных работ при низкой температуре чрезмерное нагромождение швов для усиления конструкции (применение накладок и т. п.), в результате чего возрастают сварочные напряжения, способствующие образованию трешин в сварном соединении наличие в сварных соединениях других дефектов, являющихся концентраторами напряжений, под действием которых в области дефектов начинают развиваться трешины. Существенным фактором, влияющим на образование горячих трещин, является засоренность основного и присадочного металла вредными примесями серы и фосфора. [c.78]

Электролитическое железнение применяется главным образом для повышения поверхностной твердости и сопротивления механическому износу изделий. При определенных условиях электролиза (высокая плотность тока, не очень высокая температура, присутствие в электролите специальных добавок) можно получать осадки железа, по твердости равного и даже превышающего твердость высокоуглеродистой стали, что объясняется главным образом структурными особенностями покрытия. В связи с этим процесс электролитического железнеиия часто называют осталиванием, хотя осадки железа почти не содержат углерода. [c.406]

В то же время, как мы видели раньше, при кристаллизации жидких сплавов, содержащих меньше 2,14% углерода, первоначально получается аустенит. Это различие в структуре при высоких температурах создает различие в технологических и механических свойствах сплавов. Эвтектика делает сплавы нековкими, но ее низкая температура плавления облегчает применение высокоуглеродистых сплавов как литейных материалов. Железоуглеродные сплавы, содержащие меньше 2,14% углерода, называются сталями, а содержащие больше 2,14% углерода — чугунами. [c.621]