- Р — сталь быстрорежущая;

- 18 — содержание вольфрама.

- Fe (железо) — 73%;

- Cr (хром) — 4%;

- V (ванадий) — не более 1,4%;

- Мо (молибден) — менее 1%;

- С (углерод) — 0,8%

- Si (кремний) — 0,5%;

- Mn (марганец) — 0,5%;

- Со (кобальт) — 0,5%;

- Ni (никель) — 0,4%;

- S (сера) — 0,03%;

- Р (фосфор) — 0,03%.

- азотирование, снижающее хрупкость поверхностного слоя;

- цианирование, увеличивающее вязкость;

- сульфидирование;

- пропаривание.

- высокую теплостойкость при температуре ниже 6000С;

- высокую твердость до 70HRC;

- повышенную износостойкость при высоких температурах;

- сопротивляемость деформации (разрушению).

- охотничьи ножи модели Беркут, из быстрореза Р12, имеют длину лезвия 155мм, толщину 4мм, рукоятка выполнена из черного граба с углублениями для пальцев;

- нож Восток, сталь Р12М, твердостью 67 HRC длина лезвия 155мм, толщина обуха 3,2мм, рукоятка выполнена из граба;

- нож Бобр, сталь Р12М, длина лезвия 135мм, толщина обуха 4мм, рукоятка выполнена из венге, форма клинка с приспущенным острием подойдет для разделки туши и облегчит снятие кожи.

- охотничий нож Зимардак - длина клинка 120мм; нож Охотник - клинок длиной 109мм;

- нож Окский - клинок длиной 147мм;

- нож Бизон - клинок длиной 180 - 190мм, толщина обуха 3-5мм, рукоятки выполнены из твердого африканского бубинга, капа, грецкого ореха, черного граба, дерева венге и мельхиора.

- классические складные ножи с полой рукояткой без механизма фиксации;

- складные ножи с механизмом фиксации, раскрываются двумя руками, неудобны в экстремальных ситуациях;

- тактические ножи открываются легко и быстро, из-за чего могут представлять опасность для владельца;

- автоматические складные ножи раскрываются путем нажатия кнопки или рычага, компактны и удобны в использовании, имеют высокую стоимость.

-

- Users

- 0

- 7 posts

- Город: Pavlovo

- Имя: Sergey

-

- Users

- 335

- 5,320 posts

- Город: kiev

- Имя: Va

-

- Users

- 0

- 7 posts

- Город: Pavlovo

- Имя: Sergey

-

- Users

- 335

- 5,320 posts

- Город: kiev

- Имя: Va

-

- Users

- 80

- 2,483 posts

- Город: N-ск

- Имя: Серёга

-

- Users

- 0

- 7 posts

- Город: Pavlovo

- Имя: Sergey

- Враг хорошего

-

- Модераторы

- 3,236

- 12,988 posts

- Город: Toronto

- Имя: Efim

-

- Users

- 80

- 2,483 posts

- Город: N-ск

- Имя: Серёга

-

- Users

- 335

- 5,320 posts

- Город: kiev

- Имя: Va

-

- Users

- 80

- 2,483 posts

- Город: N-ск

- Имя: Серёга

- Враг хорошего

-

- Модераторы

- 3,236

- 12,988 posts

- Город: Toronto

- Имя: Efim

-

- Users

- 335

- 5,320 posts

- Город: kiev

- Имя: Va

- высокую теплостойкость при температуре ниже 6000С;

- высокую твердость до 70HRC;

- повышенную износостойкость при высоких температурах;

- сопротивляемость деформации (разрушению).

- охотничьи ножи модели Беркут, из быстрореза Р12, имеют длину лезвия 155мм, толщину 4мм, рукоятка выполнена из черного граба с углублениями для пальцев;

- нож Восток, сталь Р12М, твердостью 67 HRC длина лезвия 155мм, толщина обуха 3,2мм, рукоятка выполнена из граба;

- нож Бобр, сталь Р12М, длина лезвия 135мм, толщина обуха 4мм, рукоятка выполнена из венге, форма клинка с приспущенным острием подойдет для разделки туши и облегчит снятие кожи.

- охотничий нож Зимардак - длина клинка 120мм; нож Охотник - клинок длиной 109мм;

- нож Окский - клинок длиной 147мм;

- нож Бизон - клинок длиной 180 - 190мм, толщина обуха 3-5мм, рукоятки выполнены из твердого африканского бубинга, капа, грецкого ореха, черного граба, дерева венге и мельхиора.

- классические складные ножи с полой рукояткой без механизма фиксации;

- складные ножи с механизмом фиксации, раскрываются двумя руками, неудобны в экстремальных ситуациях;

- тактические ножи открываются легко и быстро, из-за чего могут представлять опасность для владельца;

- автоматические складные ножи раскрываются путем нажатия кнопки или рычага, компактны и удобны в использовании, имеют высокую стоимость.

- экологические, утилизационные, остановка роста свалок;

- технологические, нет необходимости расширять производство по добыче руды, содержащей конкретные металлы, например, вольфрам;

- восполнение баланса ресурсов, требующихся для изготовления стали для быстрорезов.

- у быстрореза она короткая, едва заметная при солнечном свете;

- чермет дает рассыпающий яркий хвост, заметный в любую погоду.

Нож из быстрореза - Мастерская - Русскоязычный ножевой форум. Быстрорез сталь

Сталь Р6М5: характеристики, применение

Сплав элемента восьмой группы периодической системы Менделеева с атомным номером 26 (железо) с углеродом и некоторыми другими элементами принято называть сталью. Она обладает высокой прочностью и твердостью, лишена пластичности и вязкости благодаря углероду. Легирующие элементы повышают положительные характеристики сплава. Тем не менее сталью принято считать металлический материал, который содержит не менее 45% железа.

Рассмотрим такой сплав, как сталь Р6М5, и узнаем, какими характеристиками он обладает и в каких областях находит применение.

Марганец как легирующий элемент

До XIX столетия для обработки цветных металлов и дерева использовалась обыкновенная сталь. Её режущих характеристик для этого вполне было достаточно. Однако при попытках обработать стальные детали инструмент очень быстро нагревался, изнашивался и даже деформировался.

Английский металлург Р. Мюшетт путем проведения опытов выяснил, что для того, чтобы сделать сплав более прочным, в него необходимо добавить окислитель, который высвободит из него излишки кислорода. В литую сталь стали добавлять зеркальный чугун, в котором содержался марганец. Так как он является легирующим элементом, его процентное соотношение не должно превышать 0,8%. Так, сталь Р6М5 содержит от 0,2% до 0,5% марганца.

Вольфрамовое железо

Уже в 1858 году над получением сплавов с вольфрамом работали многие ученые и металлурги. Они точно знали, что это один из самых тугоплавких металлов. Добавление его в сталь как легирующего элемента позволило получить сплав, который мог бы выдерживать высокие температуры и при этом не изнашиваться.

Сталь Р6М5 содержит 5,5-6,5% вольфрама. Сплавы с его содержанием чаще всего начинаются на букву «Р» и называются быстрорежущими. В 1858 году Мюшеттом была получена первая сталь, содержащая 9% вольфрама, 2,5% марганца и 1,85 углерода. Позднее, добавив в нее еще 0,3% С, 0,4% Cr и убрав 1,62% Mn, 3,56% W, металлург получил сплав, называемый самокал (Р6М5). По своим характеристикам он также похож на сталь Р18.

Дефицит вольфрама

Конечно же, в 1860-х годах, когда многие элементы были в полном изобилии, сталь с добавлением вольфрама считалась самой прочной. Со временем этого элемента в природе становится все меньше, а цена на него растет.

С экономической точки зрения добавлять большое количество W в сталь стало нецелесообразным. По этой причине сталь Р6М5 пользуется намного большей популярностью, чем Р18. Посмотрев их химический состав, можно увидеть, что содержание вольфрама в Р18 – 17-18,5%, в то время, как в вольфрамомолибденовом сплаве – до 6,5% максимум. Кроме того, в самокале присутствует до 0,25% меди и молибдена до 5,3%.

Другие легирующие элементы

Кроме уже вышеперечисленных углерода, марганца, вольфрама и молибдена, сталь Р6М5 также содержит в своем составе кобальт (до 0,5%), хром (4,4%), медь (0,25%), ванадий (2,1%), фосфор (0,03%), серу (0,025%), никель (0,6%) кремний (0,5%). Для чего же они необходимы?

У каждого легирующего элемента есть своя функция. Так, например, хром необходим для термического упрочнения, а никель повышает вязкость. Молибден и ванадий практически устраняют хрупкость после отпуска. Некоторые из легирующих элементов улучшают такие свойства стали, как красностойкость и горячая твердость.

Сталь Р6М5, характеристики которой мы изучаем, в закаленном состоянии имеет твердость 66 HRC при температуре испытаний до 600 °С. Это означает, что даже при сильном нагреве она не теряет свои характеристики прочности, а значит, не изнашивается и не деформируется.

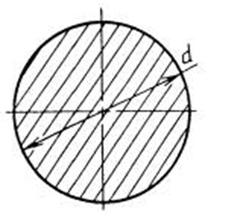

Обозначение Р6М5

Расшифровка стали зависит от того, как она изготавливается, какие легирующие элементы включает и сколько содержит углерода. Для разных типов существуют свои обозначения. Если, например, сплав не содержит легирующих элементов, то он обозначается «Ст» и рядом число, которое показывает среднее содержание углерода в стали (Ст20, Ст45).

В низколегированных сплавах сначала идет процентное количество углерода, а затем буквы, обозначающие химические элементы (10ХСНД, 20ХН4ФА). Если же возле них, как в примере, рядом нет цифр – значит, содержание каждого из них не превышает 1%. Буква «Р» в марке сплава обозначает, что он является быстрорежущим (rapid).

Следом за ней стоит число – это процентное содержание вольфрама(Р9, Р18), а далее, буквы и цифры – это легирующие элементы и их процентное соотношение. Из этого следует, что быстрорежущая сталь Р6М5 содержит до 6% вольфрама и до 5% молибдена.

Отжиг

Как правило, производство такого сплава классическое и применятся для всех быстрорежущих сталей. Однако следует учитывать, что для того, чтобы вольфрамомолибденовый сплав был действительно прочным, твердым и износостойким, его необходимо подвергнуть отжигу.

Если другие марки, например, Ст45, теряют свои свойства прочности при отжиге, то быстрорежущие, наоборот, улучшаются и становятся крепче и твердее. Именно поэтому Р6М5 перед закалкой отжигают. Как это происходит?

Прокат (например, полотно «сталь Р6М5») толщиной около 22 мм в специальной печи нагревают до температуры 870 °С, затем остужают до 800 °С, а затем снова нагревают. Таких циклов может быть около 10.

Кроме того, после пятого необходимо плавно снижать температуру. Например, нагрев снова но до 850 °С охладить до 780 °С. И так до тех пор, пока не дойдет до отметки 600 °С.

Такой сложный процесс отжига объясняется наличием зерен аустенита в легированных сплавах, что является крайне нежелательным. Нагрев и охлаждение позволяет максимально растворить легирующие элементы, но при этом аустенит не будет расти.

Если не выдержать температурный режим и произвести отжиг при температуре более 900 °С, то в сплаве образуется повышенное количество аустенита и твердость понизится. Охлаждение же рекомендуется проводить при помощи масляных ванн, это убережет вольфрамомолибденовый сплав от трещин и надколов.

Способ изготовления Р6М5

Конечно же, как и любой другой сплав, Р6М5 изготавливается в различном сортаменте. Так, в некоторых цехах быстрорежущую горячую сталь разливают в слитки. На другом же производстве её катают горячим прокатом. Для этого нагретые слитки обжимают между валами прокатного стана. Его получаемая форма будет зависеть от формы самих валов.

Марка стали Р6М5 широко используется для деталей, работающих при высоких температурах. По этой причине в последнее время очень популярным способом изготовления стали является порошковый.

При разливании горячей стали в слитки, происходит очень быстрое выделение карбидов из расплава. В некоторых участках они формируют неравномерные области скопления, которые в дальнейшем являются местом зарождения трещин.

При порошковом изготовлении используется специальный порошок, в составе которого присутствуют все необходимые компоненты. Его спекают в специальном вакуумном контейнере с высокой температурой и давлением. Это способствует тому, что материал получается однородным.

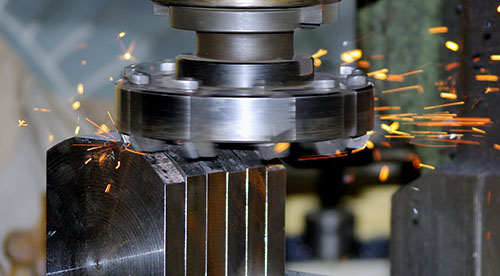

Применение

Сталь Р6М5 широко применяется в различных отраслях промышленности. Чаще всего её используют для изготовления режущих инструментов для токарных, фрезерных и сверлильных станков в металлургии. Это объясняется её характеристиками прочности, теплостойкости, твердости.

Как правило, из неё изготавливают сверла, метчики, плашки, резцы. Металлорежущий инструмент из стали Р6М5 отлично подходит для резания на высоких скоростях, кроме того, не требует охлаждения СОЖем. Нож из стали Р6М5 – это также не редкость.

Поскольку вольфрамомолибденовый сплав обладает высокой твердостью и повышенной вязкостью, его часто используют для изготовления ножей с прочными рукоятками и красивыми узорами.

Легирующие элементы в необходимом количестве позволили создать уникальную сталь, которая практически не ржавеет и имеет хорошую шлифуемость. Это позволяет при слесарных работах увеличивать скорость резания в 4 раза.

Она также используется для производства теплостойких шарикоподшипников, работающих на высокой скорости при температуре 500-600 °С. Аналогами сплава Р6М5 являются Р12, Р10К5Ф5, Р14Ф4, Р9К10, Р6М3, Р9Ф5, Р9К5, Р18Ф2, 6М5К5. Если вольфрамомолибденовые сплавы, как правило, применяются для изготовления инструмента для черновой обработки (сверла, фрезы), то ванадиевые (Р14Ф4) для чистовой обработки (развертки, протяжки). На каждом режущем инструменте обязательно существует маркировка, позволяющая узнать, из какого сплава он сделан.

fb.ru

Сталь Р18 - расшифровка маркировки быстрорежущего сплава, характеристики и применение

Сплав Р18 относится к категории инструментальных быстрорежущих сталей. Калиброванные прутки Р18 еще называют серебрянкой. Характеризуется содержанием ванадия менее 2%. Хорошо подвергается обработке сваркой и шлифовке. Материал применяется для изготовления инструмента для металлорежущих станков: фрезы, сверла, резцы, протяжки, шеверы, долбяки и прочие. Высокие эксплуатационные характеристики инструменту придают карбидообразующие элементы, вводимые в сплав в качестве легирующих элементов.

Из быстрорежущей стали изготавливаются инструменты, работающие с большой производительностью и сопротивлением. При этом сохраняют свои режущие свойства при нагреве до 700 °C.

Р18, расшифровка маркировки стали

Обозначение марки сплава понятно просвященным. Оно расшифровывается следующим образом:

Кроме вольфрама в сплаве, также содержатся:

Характеристики и применение

Говоря о стали р18, характеристиках и применении, нужно отметить, что изготовленные из нее инструменты после термической обработки обладают твердостью HRC 62…65 единиц и высокой прочностью. Этого вполне достаточно для обработки конструкционных сталей обыкновенного качества. Длительная красностойкость без потери прочности позволяет производить длительную обработку деталей.

Но большим недостатком сплава считается карбидная неоднородность. Особенно это заметно в заготовках большого диаметра. В крупном инструменте данный недостаток проявляет себя снижением стойкости и выкрашиванием режущих элементов.

Проблему решают увеличением избыточного количества карбидной фазы. Термообработка делает внутреннюю структуру стали мелкозернистой.

Свойства материала

У стали р18 есть следующие физические свойства

| Параметр | Единица измерения |

| Плотность, | 8800 кг/см3 |

| Модуль упругости, Е | 220 ГПа |

| Модуль сдвига при кручении, G | 83 ГПа |

| Теплопроводность | 28 Вт/(м·градус) |

Удельное электрическое сопротивление зависит от температуры нагрева металла

| Удельное электрическое сопротивление | |

| Температура, град | Количество |

| 20 | 420 |

| 100 | 470 |

| 200 | 545 |

| 300 | 630 |

| 400 | 720 |

| 500 | 815 |

| 600 | 920 |

| 700 | 1035 |

| 800 | 1150 |

| 900 | 1175 |

Механические свойства выделяют от завода производителя и после термообработки

От завода-производителя

| Предел прочности при растяжении, Ϭ В | 830 МПа |

| Максимум текучести, Ϭ Т | 450 МПа |

| Линейное удлинение, δ 5 | 13% |

| Предел сужения, ψ | 22% |

| Предел прочности при сжатии, Ϭ СЖ | 1050 МПа |

| Твердость, НВ | 227 |

| Ударная вязкость, KCU | 100 кДж/м2 |

После термообработки

| Параметр | Значение, МПа |

| Ϭ В | 2150 |

| Ϭ Т | 2480 |

| Ϭ СЖ0,2 | 3060 |

| Ϭ СЖ | 3820 |

| Ϭ ИЗГ | 3000 |

| Тк | 1880 |

Теплостойкость (красностойкость). При температуре 610 °C твердость составляет HRC 59 на протяжении 4 часов.

Технологические свойства

| Температурный режим ковки | 900 °C — 1200°С |

| Охлаждение после ковки | 750 °C — 800 °C, колодец |

| Свариваемость | Хорошая, без ограничений |

| Обработка резанием | НВ до 228, К v = 0.3−0.6 |

| Обработка шлифованием | Повышенная |

| Флокеночувствительность | Отрицательная |

Область применения

Использование быстрорежущей стали Р18 характерно для режущих лезвийных инструментов, которые предназначены для обработки металлов с различной твердостью, в том числе нержавеющих и жаропрочных сталей.

Их твердость достигает HRC 70. Отличаются повышенной стойкостью к пластическим деформациям и износостойкостью при нагревании. В отличие от инструментальных сталей инструментами из Р18 скорость обработки повышается до 4 раз.

Улучшение эксплуатационных свойств достигается термической обработкой. Нагрев под закалку производится до температуры 1300 °C. Введенный в состав кобальт повышает температуру превращения внутренней структуры карбидов. Основным карбидом считается Fe3W3С. При нагревании и выдержке значительная часть карбида переходит в твердый раствор мартенсита ли аустенита.

Для получения мелкозернистой внутренней структуры используется низкий отпуск. Температура проведения 550 °C — 560 °C. В данной фазе происходит распад остаточного аустенита и выделение дисперсных карбидов.

Для предотвращения образования трещин нагрев под закалку производят ступенчато. Сначала подогревают до 500 °C, затем до 850 °C. Выдержка при температуре 1300 °C проводится в зависимости от толщины обрабатываемой детали. Время не более 15 секунд на 1 мм размера при диаметре не более 30 мм. Например, диаметр фрезы 10 мм. Время выдержки не должно превышать 150 секунд (2,5 минуты).

Время подогрева вдвое больше времени выдержки заготовки. Из-за избыточного количества карбидов остаточный аустенит не может полностью преобразоваться. Поэтому применяется многократный отпуск.

Режущий инструмент из быстрорежущей стали подвергается дополнительной обработке для повышения коррозионностойкости и изностойкости режущей кромки. В зависимости от типа обрабатываемого материала используется:

Данные операции производятся после термической обработки, заточки и шлифовки. Это помогает придать готовому инструменту большую прочность

tokar.guru

всё о ножах: Ножи из быстрорежущей стали

Одним из популярных материалов, применяемых для изготовления ножей, является сталь легированная быстрорежущая (сокращенно называемая быстрорез).

Рассматривая характеристики быстрорежущих сталей, следует отметить:

Быстрорежущая сталь разных марок для охотничьих ножей

Непременными инструментами охотника, применимыми для защиты от нападения зверя, снятия шкуры при разделке, прокладывания пути в диком лесу - являются охотничьи ножи. Длина, форма клинка, а также материал для этих ножей зависят не только от вида охоты, но и от индивидуальных предпочтений. Наиболее распространенными являются ножи из быстрорежущей стали Р18.

Сталь Р18 - инструментальная быстрорежущая, где Р обозначает вольфрам, а 18 - процентное содержание вольфрама в стали. Она применяется для изготовления инструментов, сохраняющих свои свойства при нагреве в процессе работы до 6000С и клинков охотничьих ножей. Модели ножей Бизон, Варан, Гусар, Мангуст выпускаются с клинками именно из быстрорежущей стали Р18, твердостью 64 HRC. Длина лезвия - 145мм, толщина обуха - 4мм. Рукоять выполнена из различных материалов – черного дерева венге, эбонита, кожи.

Популярны и ножи из стали быстрорез Р12, они легко шлифуются, обладают превосходными режущими свойствами благодаря пластичности и повышенной вязкости стали, к ним относят:

Охотничьи ножи с клинками из быстрореза Р6М5 обладают высокой твердостью 67-68 HRC, повышенной вязкостью, режущая кромка ножа долгое время держит заточку и не нуждается в правке. Популярные модели:

Ножи сталь Р18 в сравнении с ножами сталь Р6М5 имеют большую твердость, превосходят по режущим свойствам и дольше держат заточку, но обладают меньшей вязкостью и прочностью.

Основные модели складных ножей

Складные ножи практичны и удобны, их всегда можно взять с собой, поместив при этом практически в любой карман. Такие ножи выполняют разнообразные функции и различаются следующими видами:

Складные ножи из быстрореза ничуть не уступают охотничьим в качестве.

«Ножи из быстрорежущей стали» прочитали 2588 раз(а)

top-nozhi.ru

Нож из быстрореза - Мастерская

Jump to contentSergey Semenov 0

Va-78 335

Sergey Semenov 0

Va-78 335

рыч 80

Sergey Semenov 0

Driver 3,236

рыч 80

Va-78 335

рыч 80

Driver 3,236

Va-78 335

rusknife.com

Ножи - всё о ножах: Сталь для ножей

Одним из популярных материалов, применяемых для изготовления ножей, является сталь легированная быстрорежущая (сокращенно называемая быстрорез).

Рассматривая характеристики быстрорежущих сталей, следует отметить:

Быстрорежущая сталь разных марок для охотничьих ножей

Непременными инструментами охотника, применимыми для защиты от нападения зверя, снятия шкуры при разделке, прокладывания пути в диком лесу - являются охотничьи ножи. Длина, форма клинка, а также материал для этих ножей зависят не только от вида охоты, но и от индивидуальных предпочтений. Наиболее распространенными являются ножи из быстрорежущей стали Р18.

Сталь Р18 - инструментальная быстрорежущая, где Р обозначает вольфрам, а 18 - процентное содержание вольфрама в стали. Она применяется для изготовления инструментов, сохраняющих свои свойства при нагреве в процессе работы до 6000С и клинков охотничьих ножей. Модели ножей Бизон, Варан, Гусар, Мангуст выпускаются с клинками именно из быстрорежущей стали Р18, твердостью 64 HRC. Длина лезвия - 145мм, толщина обуха - 4мм. Рукоять выполнена из различных материалов – черного дерева венге, эбонита, кожи.

Популярны и ножи из стали быстрорез Р12, они легко шлифуются, обладают превосходными режущими свойствами благодаря пластичности и повышенной вязкости стали, к ним относят:

Охотничьи ножи с клинками из быстрореза Р6М5 обладают высокой твердостью 67-68 HRC, повышенной вязкостью, режущая кромка ножа долгое время держит заточку и не нуждается в правке. Популярные модели:

Ножи сталь Р18 в сравнении с ножами сталь Р6М5 имеют большую твердость, превосходят по режущим свойствам и дольше держат заточку, но обладают меньшей вязкостью и прочностью.

Основные модели складных ножей

Складные ножи практичны и удобны, их всегда можно взять с собой, поместив при этом практически в любой карман. Такие ножи выполняют разнообразные функции и различаются следующими видами:

Складные ножи из быстрореза ничуть не уступают охотничьим в качестве.

«Ножи из быстрорежущей стали» прочитали 2592 раз(а)

Почитать ещё:

top-nozhi.ru

Быстрорежущий лом - виды, описание, цены на рынке

Быстрорежущий лом – это сталь особого качества. Она прочна, долговечна, не требует заточки.

Кроме экономических выгод конкретного предпринимателя, занимающегося реализацией металлического лома, решаются важные глобальные и локальные задачи:

Лом быстрорезов относят к инструментальной стали, область ее применения не ограничивается машиностроительной отраслью, она распространяется на медицину, кулинарию, агропромышленный комплекс. Из определенных марок инструментальной стали изготавливают подшипники, использующиеся в оборудовании для работы с агрессивными средами.

Стоимость низкоуглеродистых или легированных сортов в 10 раз выше черных металлов. Но тоже имеет свою градацию и определяется спросом. Предприятия, работающие в условиях экономических отношений, не торопятся выбрасывать металлические отходы, заблаговременно заключая договора с закупщиками быстрорежущего лома.

Немного о быстрорежущей стали, востребованные виды

Сегодня на рынке наиболее востребованные марки Р6М5 и Р18 по ГОСТ СНГ. Но есть еще европейская и американская маркировки, например, HSS. Поэтому используя зарубежное оборудование и комплектующие к нему, не стоит спешить, все выбрасывать, этот материал также высоко цениться, принимается, как быстрорежущий лом. Среди прочих производителей, часто упоминаются металлические диски из Германии, а также целый ряд изделий Чешского качества.

Торцевые фрезы из стали HSS

Эти виды металлов используют для комплектации изделий, применяющихся к углеродистым легированным конструкционным сталям: нарезка, шлифовка, не исключается применение в установках с ударным эффектом. Главное преимущество – сохранение качеств при работе с высоким разогревом по линии реза.

Однако даже такие детали, как резцы, фрезы, сверла приходят в непригодность. В зависимости от объемов производства лом подобного рода выгодно собирать и сдавать.

Быстрорежущая сталь относится к классу легированных. В ней содержится определенный набор химических элементов, ради которого, в том числе происходит сбор и переработка лома. Приблизительный список вспомогательных металлов могли бы возглавить: ванадий (Р9Ф5, Р14Ф4), кобальт (Р9К5, Р9К10), никель, вольфрам и молибден (Р9М4, Р6М3), рений.

Диск р6м5

Кроме того, обозначение HSS-PM указывает на способ производства стали, в конкретном случае с помощью порошковой металлургии.

Методы проверки качества

Благодаря высоким требованиям, предъявляемым на производстве к выпуску быстрорежущей стали, практически весь лом имеет маркировку. Ее нет, если это подделка, произошло стирание или повреждение другого рода на конкретном участке.

Поэтому во время приема лома владельцам для быстроты реализации предлагают самостоятельно отсортировать Р6М5 и Р18 (или разновидности, однако они могут стоить чуть дешевле), а также немаркированные изделия.

После чего металл проходит проверку. В зависимости от того насколько хорошо оборудовано место скупки, используются различные методики для определения подлинности быстрорезов. Один из них проверка на искру. Причем это делается исходя из еще одного соображения: сверла, фрезы лишь частично состоят из быстрорежущей стали. Отличия искры:

Устройства для контроля качества металла

Проверка производится при поставщике и оплачивается сталь по качеству. Поэтому перед сдачей рекомендуется узнать о правилах приема, а также обязательность самостоятельного нарезания деталей или наоборот нежелательность выполнения этого действия кустарным способом. Поскольку, если останется даже маленький кусочек чермета, материал попадает в сырье другого сорта. Туда же отправляются изделия, у которых соотношение чермета и быстрореза 70 на 30. Это определяется экспресс анализатором. Его работа основана на сравнение термо-ЭДС испытуемого или эталонных образцов.

Таким ручным пистолетом-анализатором пользуются все современные приемки цветного лома

Для проверки делается небольшая царапина на контролируемом изделии. Иногда марка стали подтверждается, однако показания анализатора отличаются в разных участках или сторонах предмета, что не всегда означает брак. Вероятно, диск или сверло подвергалось механической обработке, не исключается вероятность присутствия напыленного слоя. Со всеми деталями проверки помогут разобраться эксперты.

Анализирующие приборы функционируют при низких напряжениях, погрешность измерений не превышает 4 %.

Цены на лом быстрореза — среднерыночные

| Лом быстрорежущей стали (Р6М5, Р5М5К5, Р6М5Ф3) | 124 р/кг |

| Лом быстрорежущей стали (Р18) | 190 р/кг |

| Лом быстрорежущей стали (Р9, Р12, Р3М3) | 60 р/кг |

Химический состав быстрорежущих сталей

| Химический состав некоторых быстрорежущих сталей | ||||||

| Марка стали | C | Cr | W | Mo | V | Co |

| Р0М2Ф3 | 1,10—1,25 | 3,8—4,6 | — | 2,3—2,9 | 2,6—3,3 | — |

| Р6М5 | 0,82—0,90 | 3,8—4,4 | 5,5—6,5 | 4,8—5,3 | 1,7—2,1 | < 0,50 |

| Р6М5Ф2К8 | 0,95—1,05 | 3,8—4,4 | 5,5—6,6 | 4,6—5,2 | 1,8—2,4 | 7,5—8,5 |

| Р9 | 0,85—0,95 | 3,8—4,4 | 8,5—10,0 | < 1,0 | 2,0—2,6 | — |

| Р18 | 0,73—0,83 | 3,8—4,4 | 17,0—18,5 | < 1,0 | 1,0—1,4 | < 0,50 |

xlom.ru

Быстрорезы

Наверное, почти каждый, кто начал делать сам ножи, прошел через этап “нож из мехпилы”. А что, все логично - неплохая железка с уже сделанной ТО. Стоит копейки. Слесарка, сборка и нож готов. Как говорится, дешево и сердито.А с на другом конце ножевой “табели о рангах” зачастую можно встретить ножи от известных фирм или мастеров индивидуалов, выполненные из “пафосных” быстрорезов, часто с запредельной твердостью.А объединяет их одно – клинки этих ножей выполнены из быстрорежущих сталей. Как следует из названия этой группы материалов (по английски аналогично – High Speed Steel - HSS) они предназначены для резания с высокими скоростями. А что для этого нужно – высокая твердость, высокая теплостойкость и какая никакая “прочность”. И именно эти задачи стоят перед разработчиками этой группы сталей. Так как область применения этих сталей весьма широка (от дерева до титановых сплавов + они часто используются для штампов, работающих при высоких давлениях) то весьма разнообразна и их номенклатура. Стали различаются по системе легирования, составу и свПервые стали, которые по составу можно было бы назвать быстрорежущими, появились в конце 19 века, однако именно комплекс состав + ТО, обеспечивающий получение высокой твердости и теплостойкости был отработан в 1912-1914 годах. Одна из старейших и наиболее широко используемых сталей типа Р18 (T1, 18%W и т.д.) не претерпела серьезных изменений с начала 20Х годов прошлого века. Основная номенклатура сталей была отработана к началу 70х годов.Сейчас стали получают как методами “классической” металлургии, так, и, (в основном высоколегированные) порошковым переделом.

Давайте рассмотрим состав и структуру этих сталей подробнее.

У классических быстрорезов основными легирующими элементами являются вольфрам и молибден. Взаимодействуя с углеродом, они образуют карбиды (в сталях М6С и М2С), превращения которых в процессе ТО и определяют структуру и свойства этих сталей.

При высоком нагреве (в температура закалки этих сталей доходит до 1300С) эти карбиды частично растворяются в твердом растворе (у Р18 существенно меньше половины, у заэвтектоидных сталей последнего поколения – практически полностью). После резкого охлаждения фиксируется следующая структура:

Средне/высокоуглеродистый мартенсит (примерно 0.3С у Р18 и до 0,6С у сталей последнего поколения) высоколегированный вольфрамом/молибденом (а так же хромом, ванадием, кобальтом и т.д.). Именно высокое легирование этими элементами определяет высокую теплостойкость такого мартенсита.Остаточный аустенит. Высокое содержание легирующих элементов при достаточно высоком содержании углерода (следствие высоких температур закалки, приводящих к растворению карбидов и обогащению твердого раствора легирующими элементами и углеродом) определяет высокое содержание остаточного аустенита (30-60%), что снижает твердость стали в закаленном состоянии.Избыточные карбиды (первичные, эвтектические и часть вторичных), которые не принимают участия в процессах при ТО.

Как видно, полученная после закалки структура не обеспечивает получения требуемых характеристик. Относительно высокоуглеродистый мартенсит (даже высоколегированный) не обеспечивает высокую теплостойкость, а высокое содержание остаточного аустенита снижает твердость и стойкость к смятию. Как же быть? Выход – в многократном высоком отпуске. В сочетании с закалкой с высоких температур (при подходящем составе стали, разумеется) такая обработка носит название “обработки на вторичную твердость”

Давайте рассмотрим процессы, происходящие при этом.Мартенсит частично распадается – их него выделяются ультрамелкодисперстные карбиды. Это процесс состоит как бы из двух противоположно направленных процессов: распад мартенсита приводит к уменьшению его твердости, а выделение мелкодисперстных карбидов – к упрочнению стали. На разных этапах (разных температуре и выдержке) один из этих процессов является определяющим. Сначала (при низких Т) преобладает разупрочнение вследствие распада мартенсита, на пике вторичной твердости выделение большого количества карбидов легирующих элементов приводит к повышению твердости, при более высоком нагреве снова преобладает разупрочнение (об этом ниже)Выделившиеся карбиды, вследствие коалесценции увеличиваются в размерах, при этом падает их объемная плотность. Оба этих процесса приводят к разупрочнению стали.При высоком нагреве остаточный аустенит дестабилизируетя и в процессе промежуточного охлаждения после отпуска частично превращается в мартенсит. Это приводит к увеличению твердости стали.

Обычно для быстрорежущих сталей проводят 3 отпуска при Т 550-580С (в особых случаях больше). Давайте рассмотрим происходящие при этом процессы (упрощенно).При первом отпуске образовавшийся при закалке мартенсит распадается, выделяются карбиды легирующих элементов. При охлаждении часть остаточного аустенита превращается в мартенсит.При втором отпуске превращение претерпевает “свежий” мартенсит, образовавшийся при первом отпуске, при охлаждении превращается очередная порция остаточного аустенита.Третий (а иногда 4-5 отпуск) стабилизирует структуру, снимая напряжения. В структуре стали обычно остается не более 2-4% остаточного аустенита.

В результате в полностью термообработанном состоянии быстрорежущие стали имеют структуру высоколегированного низкоуглеродистого (0.1-0.2%С) мартенсита, упроченного мелкодисперстными карбидами + избыточные карбиды + немного остаточного аустенита.Именно эта структура обеспечивает твердость и теплостойкость.

На этом примере, кстати, хорошо видно, что состав стали и ее термообработка связаны как Ленин и Партия .

В первой части мы рассмотрели структуру, свойства и принципы легирования и ТО быстрорежущих сталей. В этой части мы рассмотрим их классификацию и поговорим о самых распространенных представителях этого класса сталей.

Итак, классифицировать быстрорежущие стали можно по разным параметрам, но наиболее употребимой является их классификация по производительности. Под производительностью в данном случае подразумевается производительность и стойкость при обработке металла, что ножеделу, в общем то, фиолетово, но эта самая производительность определяется тремя важнейшими факторами:

Вторичная твердость (что важно)Красностойкость – способность сохранять эту твердость при высоком нагреве. Для наших применений это свойство, в общем, неважно, лишь бы сталь получала и сохраняла высокую твердость в процессе ТО.Структура. В первую очередь количество и тип карбидов, что вместе с твердостью определяет износостойкость и влияет на технологические свойства, например ковкость и шлифуемость.

Традиционно, быстрорежущие стали делят на стали пониженной, нормальной и высокой производительности. Отдельными классами идут стали особо высокой производительности (сверхбыстрорежущие) и стали с интерметаллидным упрочнением. Несколько особняком стоит класс заэвтектоидных сталей (в англоязычной литературе их чаще называют non-ledebutitic HSS – неледебуритные быстрорежущие стали, что лучше отражает их специфику). Эта группа сталей не содержит (или почти не содержит) в структуре эвтектических карбидов и включает в себя стали пониженной, нормальной, а в последнее время и высокой производительности.

По системе легирования можно выделит вольфрамовые, молибденовые и вольфрамо-молибденовые стали. Несколько отдельно стоять стали легированные кобальтом. В большинстве случаев вторична твердость и теплостойкость корреллирует с суммарным содержанием вольфрама и молибдена. Для первичной оценки класса быстрорежущей стали можно воспользоваться “вольфрамовым эквивалентом” который равен Σ(W+xMo) где х может принимать значения 1.5-2 (обычно принимают х=1.5 для высоколегированных “классических” быстрорежущих сталей, х=1.75 для относительно малолегированных сталей пониженной производительности и х=2 для заэвтектоидных молибденовых сталей и сталей, упрочняемых карбидами M23C6). Обычно минимальный вольфрамовый эквивалент быстрорежущих сталей – это 7-8, типичный для сталей обычной производительности – 12-15, высокопроизводительные стали имеют такой же или несколько больший вольфрамовый эквивалент. С ростом эквивалента растет содержание карбидов вольфрама/молибдена, вторичная твердость и теплостойкость. Вместе с тем, ухудшаются механические и технологические свойства сталей.А теперь давайте рассмотрим наиболее распространенные стали, их свойства, преимущества и недостатки. Сейчас в мире существуют многие сотни марок быстрорежущих сталей, поэтому мы остановимся лишь на наиболее представительных из них.

Р18 (T1) – пожалуй, старейшая из применяемых ныне быстрорежущих сталей. Благодаря высокому содержанию вольфрама (18%) сталь содержит много эвтектических карбидов, что благоприятно сказывается на ее стойкости при обработке труднообрабатываемых материалов. Сталь довольна стабильна при ТО и в отдельных случаях позволяет выполнять закалку “на глазок” – долгое время практиковалась закалка инструмента “на слезу” – инструмент нагревали в восстановительном пламени и термист мог ориентироваться по первым каплям расплавившегося науглероженного слоя. Из за высокого содержания вольфрама и низкого – ванадия сталь практически не содержит карбида МС и хорошо шлифуется

Из недостатков – сталь имеет достаточно низкие мех. свойства, и достаточно тяжело деформируется и имеет высокие Т закалки (1270-1290С).

Максимальная вторичная твердость в районе HRc 65.5.

Р12 и Р9 – вольфрамовые стали, в которых последовательно было уменьшено количество вольфрама и увеличено – ванадия. По структуре и свойствам близки к Р18, имеют несколько лучшую механику и худшую шлифуемость (особенно Р9).

Максимальная вторичная твердость HRc 66 и 64,5 соответственно. Закалочные температуры ниже, чем у Р18 (1240-1260С).

Р6М5 (M2). Наиболее универсальная и широко применяемая быстрорежущая сталь в мире. Тоже ветеран – была разработана в 30х годах прошлого века. Сейчас является своеобразным эталоном, с которым сравнивают новые стали. Замена части вольфрама молибденом улучшила мех. свойства, но сделала сталь более требовательной к соблюдению режимов при ТО, за что ее долго не любили на советских заводах. Сталь находит применение для изготовления клинков.

Закалочные температуры – 1210-1220 для режущего инструмента и 1160-1180 для штампов (и клинков). Максимальная вторичная твердость 65 и 62 соответственно.

Существует высокоуглеродистая версия – 10Р6М5, максимальная вторичная твердость HRc 66.

Р6М5Ф3 и Р6М5Ф4 (M4) – высокованадиевые версии Р6М5. Содержат в структуре заметное количество карбида МС, что определяет высокую износостойкость и плохую шлифуемость. По мех. свойствам не уступают Р6М5. Вторичная твердость до HRc 66.5. Сейчас практически заменили Р6М5 для производства клинков.

11Р3(А)М3Ф2-3(Б) (ABC III) – группа сталей пониженной производительности, разработанная в Германии во время второй мировой войны. Обладают мех. свойствами на уровне Р6М5 или несколько лучше, имеют несколько меньшую твердость (HRc 64) и теплостойкость. Из этих сталей часто изготавливают полотна для мех. пил, и таким образом они достаточно популярны у “самоделкиных”. Имеют несколько более низкие по сравнению с Р6М5 закалочные температуры (1150-1200С) и пониженную шлифуемость.

Р6М5К5 – один из самых старых и распространенных кобальтовых быстрорезов. Легирование кобальтом повышает вторичную твердость (до HRc 67) и теплостойкость, но снижает мех. свойства и ухудшает технологические свойства при горячей деформации и ТО.

Р2М8К8 (M42) – достаточно распространенный в США кобальтовый быстрорез, сочетающий высокую вторичную твердость (до HRc 68) со все еще приемлемой механикой. Из за высокого содержания молибдена и кобальта имеет весьма высокую чувствительность к обезуглероживанию при ТО. Идеологически (не по составу) к этой марке близки стали Р9М4К8 и Р9М4К6С.

Стали типа 160-245Р(9-11)М(2-8)Ф(5-6)К(8-16) (S390, Hap72, ASP2080, CPM REX121, Maxamelt и т.д.) - группа “сверхбыстрорежущих” сталей, производимых по порошковой технологии, сочетающих высокую твердость (до HRc72) и износостойкость (из-за высокого содержания карбида МС). Механические свойства достаточно низки. Шлифуемость удовлетворительная (спасибо порошковому переделу).

Стали с интерметаллидным упрочнением и стали с основным карбидом М23С6 мы в этой статье рассматривать не будем.Под конец я хочу остановится на группе заэвтектоидных быстрорежущих сталей. В составе этих сталей (молибденовых) отсутствуют (или почти отсутствуют) грубые эвтектические карбиды, благодаря чему стали имеют высокую однородность структуры и механические свойства.

Родоначальником семейства стала американская сталь М50, которая активно применяется не только для режущего инструмента, но и для штампов и даже теплостойких подшипников. Из-за низкой вторичной твердости (63-64) и теплостойкости она относится к сталям пониженной производительности.

В СССР и России были разработаны заэвтектоидные стали нормальной и высокой производительности.11М5, 11М5ФСЮ стали, разработанные для замены Р6М5. Обладают лучшими мех свойствами и хорошей технологичностью (за исключением склонности к обезуглероживанию). Вторичная твердость высока (РКс 65-67)11М7, 11М7ФСЮ стали высокой твердости (до HRc 68) и теплостойкости. Имеют характеристики высокопроизводительных кобальтовых быстрорезов при механических свойствах лишь немного хуже Р6М5.

17М6Ф5Б – высокованадиевая сталь, имеющая высокую твердость и износостойкость при хорошей механике.

На базе этих сталей нами разработана сталь типа 17М6Ф4Б2НТСЮ, которая должна сочетать высокую твердость (РКС 67+), износостойкость и высокие мех. свойства.источник

shkola-v-blog.ru