- Н — никель

- Х — хром

- Г — марганец

- М — молибден

- С — кремний

- В — вольфрам

- Ф — ванадий

- Т — титан

- К — кобальт

- Ю — алюминий

- Д — медь

- Сталь 09Г2

- Сталь 14Г2

- Сталь 12ГС

- Сталь 16ГС

- Сталь 17ГС

- Сталь 17Г1С

- Сталь 09Г2С

- Сталь 10Г2С1

- Сталь 10Г2БД

- Сталь 15Г2СФД

- Сталь 14Г2АФ

- Сталь 16Г2АФ

- Сталь 18Г2АФпс

- Сталь 14ХГС

- Сталь 15Г2АФДпс

- Сталь 20ХГ2Ц

- Сталь 10ХСНД

- Сталь 10ХНДП

- Сталь 15ХСНД

- Сталь 35ГС

- Сталь 25Г2С

Отечественные низколегированные стали повышенной и высокой прочности. Стали низколегированные марки

Низколегированные стали для сварных конструкций: список, марки

Низколегированные стали это…

Низколегированные стали, содержат от 0,2% С и до 2-3% в основном недефицитных легирующих элементов. Они ненамного дороже углеродистых, но обладают рядом важных преимуществ: более высоким пределом текучести, что позволяет снизить расход металла на 15—30%; пониженной склонностью к механическому старению; повышенной хладостойкостью, лучшей коррозионной стойкостью и износостойкостью; возможностью значительно повысить после закалки и отпуска прочность, вязкость, износостойкость и чувствительность к надрезу. Все это в сочетании с хорошей свариваемостью обусловило широкое применение этих сталей при изготовлении трубопроводов и аппаратов, всевозможных сварных конструкций в вагоностроении, автомобилестроении, сельскохозяйственном машиностроении и др.

Стали не флокеночувствительны и не склонны или мало склонны к отпускной хрупкости. При использовании высокопрочных бесперлитных и малоперлитных сталей с весьма низким содержанием углерода, серы и фосфора, благодаря чему достигаются очень хорошая свариваемость, высокая ударная вязкость и низкий порог хладноломкости. Высокая прочность сталей в этом случае получается благодаря микролегированию ниобием, ванадием и титаном и применению регулируемой прокатки при изготовлении.

Как показал опыт заводов, применение низколегированной стали в аппаратостроении позволяет улучшить технико-экономические показатели производства и добиться существенной экономии металла за счет более высокого предела текучести ряда марок низколегированной стали по сравнению с обычной углеродистой сталью.

Использование низколегированной стали в нефтяном аппаратостроении позволяет снизить вес конструкций до 25%, трудоемкость изготовления облегченных конструкций на 16%, трудоемкость монтажных работ на 15% и себестоимость на 20%.

Для обозначения марок низколегированной стали используют буквенно-цифровой код. Цифры в начале маркировки указывают на содержание углерода в сотых долях процента (среднее содержание), а буквы показывают, какой легирующий элемент содержится в стали. При маркировке стали для различных легирующих элементов применяют следующие обозначения:

Цифры, стоящие в марке после букв, указывают примерное содержание соответствующего легирующего элемента, если количество этого элемента превышает 1,5%.

Ниже представлен список марок низколегированной конструкционной стали:

к содержанию ↑Список марок низколегированных сталей

enginiger.ru

Низколегированные стали

2.2.2. Низколегированные стали

Наряду с малоуглеродистыми сталями обыкновенного качества для тяжелых конструкций применяются низколегированные стали, имеющие более высокие механические характеристики (стали НЛ). По ГОСТ 5058-49 предусматривались всего две марки таких сталей: НЛ1 и НЛ2.

В связи со своим более сложным и разнообразным химическим составом низколегированные стали по новому ГОСТ имеют и более сложные наименования (обозначения). В основу обозначения марки низколегированной стали положен ее химический состав.

В обозначение входят: среднее количество углерода в сотых долях процента и затем наименования компонентов: марганца — (Г), кремния — (С), хрома — (X), никеля — (Н), меди — (Д). Цифры после букв указывают процентное содержание соответствующего элемента в целых единицах. Если количество какого-либо компонента составляет менее 0,3%, то такой компонент вовсе не обозначается и не считается легирующим. Так, сталь марки 14Г2 является марганцовой сталью с содержанием в среднем 0,14% углерода и от 1 до 2% марганца, остальные же компоненты входят в количествах, меньших 0,3%; марка 15ХСНД обозначает сталь, содержащую в среднем 0,15% углерода и легированную хромом, кремнием, никелем и медью в количествах более 0,3 и менее 1%. ГОСТ охватывает большое количество низколегированных сталей, пригодных для строительства. Здесь должны быть отмечены уже освоенные стали 15ХСНД (бывшая сталь НЛ2), 10ХСНД (бывшая сталь СХЛ4), 10Г2СД (бывшая марганцово-кремнистая сталь — МК), применяемая для трубопроводов и листовых конструкций, а также более новые стали 14Г2, 15ГС, 14ХГС и др. Отличием всех этих сталей является то, что они содержат мало углерода (<0,18%), а их повышенные механические свойства достигаются другими присадками (марганцем, кремнием, хромом, никелем и др.). Механические характеристики этих сталей примерно на 40 — 50% выше соответствующих характеристик стали марки Ст. 3.

Все низколегированные стали поставляются одновременно по механическим свойствам и химическому составу. Механические свойства и химический состав низколегированных сталей, представляющих интерес для строительства, указаны соответственно в табл. 3 и 4.

Все перечисленные виды сталей хорошо свариваются и имеют хорошую ударную вязкость с низким порогом хладноломкости (—40о — —60°). Они изготовляются спокойными и имеют поэтому мелкозернистую структуру. Присутствие меди, хрома и никеля повышает стойкость многих марок против коррозии. С другой стороны, низколегированные стали более чувствительны к концентрации напряжений и потому часто имеют относительно более низкую вибрационную прочность.

Основной причиной, стимулирующей переход на новые марки низколегированной стали, является сложность легирования стали НЛ2 (15ХСНД) и ее большая стоимость вследствие содержания в ней никеля, меди и хрома. Поэтому основным направлением в создании новых низколегированных сталей является простое легирование дешевыми безникельными присадками. Типичным представителем таких сталей является сталь марки 14Г2, основанная на присадке дешевого марганца, которая и должна рассматриваться как основная строительная низколегированная сталь. Правда, простота легирования приводит к некоторому снижению прочностных показателей и требует особой тщательности изготовления (наличие чистого ферромарганца), поскольку плавку нельзя корректировать другими компонентами, как в многокомпонентных сталях, но зато плавка последних более трудоемка и дорога. Компромиссным решением являются стали марок 15ГС и 14ХГС, которые должны рассматриваться как весьма перспективные.

Таблица 3

Механические свойства низколегированных сталей

Механические свойства при растяжении

Марки стали

Толщина проката в мм

предел прочности (временное сопротивление)

в кг/мм2

предел текучести в кг/мм2

относительное удлинение длинного образца в %

Испытание на загиб в холодном состоянии на 180°. а — толщина образца; d—диаметр оправки

не менее

15ХСНД

4—32

52

35

18

d=2a

ЮХСНД

4—32

54

40

16

d=-2a

33—40

51

37

15

14Г2

4—10

48

34

18

d=2a

11—20

47

33

18

15ГС

4—10

50

35

18

d=2a

11—20

48

34

18

14ХГС

4—10

50

35

18

d=2a

11—20

50

34

18

10Г2СД

4—10

50

35

18

d=2a

11—20

48

34

18

21—32

48

33

18

Таблица 4

Химический состав низколегированных сталей

Содержание элементов в %

Марки стали

углерод

кремний

марганец

хром

никель

медь

фосфор

сера

не более

15ХСНД

(НЛ2)

0,12-0,18

0,4—0,7

0,4-0,7

0,6—0,9

0,3-0,6

0,2-0,4

0,04

0,04

ЮХСНД

<0,12

0,8—1,1

0,5-0,8

0,6—0,9

0,5—0,8

0,4—0,65

0,04

0,04

14Г2

0,12—0,18

0,2—0,4

1,2-1,6

<0,3

<0,3

<0,3

0,04

0,04

15ГС

0,12—0,18

0,7—1

0,9—1,3

<0,3

<0,3

<0,3

0,04

0,04

14ХГС

0,11—0,17

0,4—0,7

0,9—1,3

0,5—0,8

<0,3

<0,3

0,04

0,04

10Г2СД

<0,12

0,8—1,1

1,3-165

<0,3

<0,3

0,15—0,3

0,04

0.04

Произведенные исследования показывают, что стали марок 14Г2 и 14ХГС столь же однородны, как сталь НЛ2 (хотя и уступают в однородности стали 3), и достаточно хорошо выдерживают наименьшие значения своих прочностных показателей по ГОСТу.

Большая стоимость сталей, содержащих никель, объясняется тем, что этот дорогой металл приходится вводить в шихту извне, поскольку на основе месторождений Орско-Халиловских железоникелевых руд металл для строительства еще не производится. При изменении этого обстоятельства дешевые природные никелевые стали войдут в обиход строительства; подготовка таких сталей уже производится.

2.2. Стали, применяемые в резервуаростроении

В стальных конструкциях в основном применяется мягкая малоуглеродистая сталь 3 с содержанием углерода до 0,22%, которая по терминологии ГОСТ может быть разных марок (табл.1 и 2). Она хорошо сваривается, почти не закаливается и потому является весьма удобной для работы в элементах конструкций.

Прочие марки углеродистых сталей обыкновенного качества (Ст. 0, Ст. 2, Ст. 4, Ст. 5) почти не применяются в стальных резервуарах по следующим причинам: стали марок Ст. 1 и Ст. 2 менее прочны и требуют большей затраты металла на конструкции; сталь марки Ст. 4 с успехом могла бы применяться в стальных конструкциях, но она в основном идет на судостроение, сталь марки Ст. 5 очень жестка, а потому менее приспособлена к условиям заводской обработки и, кроме того, плохо сваривается, стали марок Ст. 6 и Ст. 7 как наиболее жесткие вовсе не применяются в стальных конструкциях; сталь марки Ст. 0 — отбракованная из прочих сталей, и потому может применяться только в нерасчетных элементах конструкций.

Далее...expodesign.org.ru

Марка - низколегированная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 2

Марка - низколегированная сталь

Cтраница 2

В строительных конструкциях применяют марки низколегированных сталей: 15ХСНД, 10ХСНД, 10Г2СД, 15ГС, 14Г2, 09Г2С, 19Г и др. Механические свойства и химический состав низколегированных сталей, применяемых в отечественной практике, приведены в табл. 2.3. В последние годы получены соединения высокого качества при сварке бессемеровских сталей, а также малоуглеродистых термически обработанных сталей. [16]

В строительных конструкциях применяются марки низколегированных сталей 15ХСНД, известные под наименованием СХЛ-1 и НЛ2; 10ХСНД, 14ХГС, 15ГС, 14Г2, 10Г2СД, 19Г и др. В табл. 6 приведены механические свойства и химический состав низколегированных сталей, применяемых в отечественной практике. В последние годы показана возможность получения соединений высокого качества при сварке бессемеровских сталей а также малоуглеродистых термически обработанных сталей. [17]

В СССР нашли применение хромо-молибденовые, хромомарганцевые, хро-мованадиевые марки машиностроительной низколегированной стали, легированные двумя элементами. [18]

Промышленность выпускает большой ассортимент марок низколегированных сталей ( ГОСТ 5058 - 57 и ГОСТ 4543 - 61), что позволяет при правильном использовании стали изготавливать машины, аппараты и конструкции с высокой степенью надежности в работе. [19]

Значения Сэ для некоторых марок низколегированной стали приведены в табл. 11.2. Стали с содержанием Сэ 0 2 - 0 35 % хорошо свариваются, при Сэ0 45 - 0 5 % допускают сварку без подогрева при толщине свариваемых элементов до 10 мм; при более высоком содержании Сэ необходима различная степень подогрева. [20]

В целях унификации сокращено число марок низколегированной стали, применяемых в строительстве. Основным материалом для всех металлоконструкций массового применения является сталь 09Г2С, так как она обладает оптимальным сочетанием свариваемости, хладостойкости и технико-экономической эффективности. Недостаток этой стали заключается в существенном снижении предела текучести и временного сопротивления с увеличением толщины проката. [21]

Для прокатной малоуглеродистой и некоторых марок низколегированной стали ( см. разд. [22]

Значения С, для некоторых марок низколегированной стали приведены в табл. 11.2. Стали с содержанием Сэ 0 2 - 0 35 % хорошо свариваются, при Сэ0 45 - 0 5 % допускают сварку без подогрева при толщине свариваемых элементов до 10 мм; при более высоком содержании G, необходима различная степень подогрева. [23]

В настоящее время успешно свариваются некоторые марки низколегированных сталей. Режимы сварки этих сталей практически не отличаются от нормальных режимов автоматической сварки малоуглеродистой стали. [24]

Согласно ГОСТ 5058 - 57 предусматриваются 24 марки низколегированных сталей. Низколегированные стали имеют повышенные механические показатели по сравнению с обычными низкоуглеродистыми сталями, а поэтому применение их обеспечивает экономию металла. [25]

Как показывает опыт, возможна замена ряда марок низколегированной стали - углеродистой термически упрочненной сталью. [27]

Установлено ( ГОСТ 19282 - 73) 28 марок низколегированных сталей ( табл. 12) для листового и широкополосного проката, слябов и блюмсов, поковок и штамповок; для сортового и фасонного проката ( ГОСТ 19281 - 73) установлен сокращенный сортамент марок, отмеченных в табл. 12 звездочками. [28]

Установлено ( ГОСТ 19282 - 73) 28 марок низколегированных сталей ( табл. 12) для листового и широкополосного проката, слябов и блюмсов, поковок и штамповок; для сортового и фасонного проката ( ГОСТ 19281 - 73) установлен сокращенный сортамент марок, отмеченных в табл. 12 звездочками. [29]

Страницы: 1 2 3 4

www.ngpedia.ru

Низколегированная сталь - марка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Низколегированная сталь - марка

Cтраница 1

Низколегированные стали марки 16ГС и ей подобные не обеспечивают достаточно высокого уровня надежности этих аппаратов, поскольку процессы теплового и деформационного старения для них проявляются более сильно. [1]

Низколегированная сталь марки 18Г2С ( ГОСТ 5058 - 65) содержит около 0 18 % углерода, около 2 % марганца и менее 1 5 % кремния; легированная сталь марки 12ХНЗА ( ГОСТ 4543 - 61) - высококачественная, содержащая около 0 12 % углерода, менее 1 5 % хрома и около 3 % никеля. [2]

Низколегированные стали марок 2оГ2С, 18Г2С, 35ГС и Б23Г2С имеют лучшую свариваемость, чем широко распространенная среднеуглеродистая сталь Ст. [3]

Низколегированная сталь марки 20Г оказывается чувствительной к процессу сварки. Об этом свидетельствует значительное повышение критической температуры хрупкого разрушения сварных образцов, выполненных из этой стали. Восстановление работоспособности сварных соединений из стали марки 20Г, как это видно по результатам испытаний, может быть достигнуто применением термообработки. Но это сильно усложнило бы процесс изготовления конструкций, и поэтому данная марка низколегированной стали не является пригодной для применения в сварных конструкциях. [4]

Низколегированные стали марок 7ХФ, 8ХФ, 9ХФ, ИХ, 13Х, ХВБ, В1 и Ф по своим свойствам незначительно отличаются от углеродистой. Они имеют несколько лучшую закаливаемость и прокаливаемость. [5]

Низколегированные стали марок 7ХФ, ЭХ, ИХ и 13Х по ГОСТу 5950 - 63 все шире применяют вместо углеродистых сталей. [6]

Из низколегированной стали марок 12Х1МФ и 15Х1МФ изготовляют обычно радиационные поверхности нагрева прямоточных котельных агрегатов и пароперегреватели ( за исключением выходной части), работающие при температуре до 540 С. [8]

Трубы из низколегированных сталей марок МК, 14ХГС, 19Г применяют для изготовления паропроводов большого диаметра. [9]

Класс IV - низколегированная сталь марки 10Г2С ( ЧМТУ / ЦНИИЧМ 546 - 61), поставляется с дополнительными гарантиями по загибу в холодном состоянии. [10]

К хорошо сваривающимся относятся малоуглеродис-стые и низколегированные стали марок сталь 25, 15Н2М, 20Х и др. Удовлетворительно свариваются стали марок сталь 35, ЗОХНЗА, 20ХГСА и др. При сварке этих сталей необходимо строго соблюдать режим сварки, иногда их нужно подогревать до 100 - 150 С. [12]

Стенка резервуара изготовлена из низколегированной стали марки 09Г2С с применением полистовой сборки, из листов 2000x80 000 мм. [13]

Трубы стальные электросварные из низколегированной стали марки 16Г2АФ для строительных конструкций. [14]

Для сооружения этих резервуаров применяют низколегированные стали марок 18Г и 09Г2С, что позволяет вести сварку на площадке обычными способами. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Хладостойкие низколегированные стали, применяемые в России

Справочная информация

Хладостойкие низколегированные стали, применяемые в России

Для повышения хладостойкости и свариваемости строительных сталей применяют малоперлитные стали с низким содержанием углерода с микролегированием сильными карбидообразующими элементами. Кроме того, используют стали, легированные малыми добавками азота в сочетании с различными сильными нитридообразующими элементами. В качестве таких элементов чаще всего применяют ванадий, алюминий, ниобий и титан. Выделение азота из твердого раствора в виде нитридов уменьшает его охрупчивающее действие. Это позволяет увеличить прочность стали и, способствуя измельчению зерна, не ухудшает ее хладостойкости.

К сталям этой группы относятся стали марок:ст.09Г2, ст.09Г2С, ст.09Г2СД, ст.16Г2АФ, ст.14Г2АФ, ст.14Г2САФ и др. Из-за дефицитности никеля его применение в сталях этого типа ограничено. Стали типа 14Г2АФ, 16Г2АФ и их варианты 14Г2САФ, 16Г2САФ широко используются в нормализованном состоянии для изготовления газопроводных труб диаметром 1020–1420 мм. Их прочность s в = 560–600 МПа, а ударная вязкость при –60°С в случае снижениясодержания серы до 0,01 % составляет 60 Дж/см2.

Механические свойства при 293 К, а также значения ударной вязкости при 233 и 203 К листового проката толщиной 10–25 мм из двух марок стали этой группы приведены в таблице №1.

Хром несколько повышает прочность стали и при содержании до 1 % увеличивает ее вязкость. Увеличение концентрации хрома более 1,5 % приводит к повышению порога хладноломкости.

Прочность стали может быть повышена при легировании медью за счет упрочнения твердого раствора, дополнительного измельчения зерна, а при более высоких концентрациях (до 0,8 %) — за счет дисперсионного упрочнения. Одновременно может быть снижена критическая температура хрупкости. Однако стали с медью пока не получили широкого распространения из-за опасности возникновения красноломкости.

Из всех легирующих элементов в наибольшей степени никель понижает хладноломкость стали. Никель и железо полностью растворимы друг в друге, имеют близкое кристаллическое строение решеток. Никель не является карбидообразующим элементом, он находится в твердом растворе в феррите или аустените. Никель упрочняет феррит и одновременно увеличивает его вязкость. Никель увеличивает прокаливаемость стали, измельчает зерно, а также снижает концентрацию примесей на дислокациях и уменьшает блокирование дислокаций примесными атомами внедрения.

В таблице №2 приведены широко используемые конструкционные низколегированные стали для сварных конструкций северного исполнения и основные области их применения.

Таблица №1

Механические свойства низколегированных свариваемых сталей марок 09Г2С, 14Г2АФ (лист толщиной << 0,20 мм)

| Марка стали | Термообработка | s в, МПа | s 0,2, МПа | d , % | KCU, Дж/см2, при температуре, °С | ||

| 20 | –40 | –70 | |||||

| ст.09Г2Сст.14Г2САФ | Состояние поставки | 500 | 350 | 21 | 60 | 40 | 30 |

| Нормализация при 930 °С | 640 | 490 | 25 | 100 | 80 | 60 | |

| Закалка—отпуск | 590 | 410 | 32 | 200 | 140 | 120 | |

Таблица №2

Конструкционные низколегированные стали для сварных конструкций северного исполнения и основные области их применения

| Марка стали | ГОСТ по химическому составу | Заменитель | Назначение и область применения |

| Конструкционная углеродистая качественная | |||

| Сталь 08 | 1050–88 | 10 | Шайбы, патрубки, прокладки и другие неответственные детали — требования высокой пластичности, Т: –40…450 °С |

| Сталь 10 | 1050–88 | 08, 15, 08кп | Детали — требования высокой пластичности, Т: –40…450 °С; после ХТО — детали с высокой поверхностной твердостью при невысокой прочности сердцевины |

| Сталь 15 | 1050–88 | 10, 20 | Болты, винты, крюки и другие детали — требования высокой пластичности, Т: –40…450 °С; после ХТО — рычаги, кулачки, гайки и др. — требования высокой поверхностной твердости, высокой прочности сердцевины |

| Сталь 20 | 1050–88 | 15, 25 | После нормализации или без ТО — крюки кранов, муфты, вкладыши подшипников, Т: –40…450 °С под давлением; после ХТО — шестерни, червяки и другие: высокая поверхностная твердость при невысокой прочности сердцевины |

| Конструкционная низколегированная для сварных конструкций | |||

| 09Г2 | 19281–89 | 10Г2С1, 09Г2С, 09Г2Д | Стойки ферм, верхние обвязки вагонов, хребтовые балки, двутавры и другие детали вагоностроения, детали экскаваторов, элементы сварных металлоконструкций и других деталей, Т: –40…450 °С |

| 16ГС | 19281–89 | 17ГС | Фланцы, корпуса и другие детали,Т: –40…450 °С под давлением, элементы сварных металлоконструкций, Т от: –70 °С |

| 17ГС | 19281–89 | 16ГС | Корпуса аппаратов, днища, фланцы и другие сварные детали, работающие под давлением, Т: –40…450 °С |

| 17Г1С | 19281–89 | 17ГС | Сварные детали, работающие под давлением, Т: –40…450 °С |

| 09Г2С | 19281–89 | 09Г2, 09Г2Д, 10Г2С1 | Различные детали и элементы сварных металлоконструкций, Т: –40…450 °С под давлением |

| 16Г2АФ | 19281–89 | 15Г2АФ, 14Г2АФ | Металлоконструкции, сварные фермы для изделий машиностроения |

| 14ХГС | 19281–89 | 15ХСНД, 14СНД, 16ГС, 14ГН, 16ГН | Сварные конструкции, листовые клапанные конструктивные детали |

| 10ХСНД | 19281–89 | 16Г2АФ | Элементы сварных металлоконструкций и различные детали: повышенная прочность, коррозионная стойкость с ограничением массы, Т: –40…450 °С |

| 15ХСНД | 19281–89 | 16Г2АФ, 15ГФ, 14ХГС, 16ГС | Элементы сварных металлоконструкций и различные детали: повышенная прочность, коррозионная стойкость с ограничением массы, Т: –40…450 °С |

| 35ГС | 5781–82 | Ст5сп, Ст6, Ст5пс | Для изготовления арматуры периодического профиля класса А–III диаметром от 6 до 40 мм |

| 25Г2С | 5781–82 | – | Для изготовления арматуры периодического профиля класса А–III диаметром от 6 до 40 мм |

WWW.ОООСТАЛЬМАШ.РФ

yaruse.ru

Легирование как способ повышения стали. Низколегированные стали. Марки низколегированных сталей и их свойства

Любые студенческие работы ДОРОГО, КАЧЕСТВЕННО

100 руб. бонус за первый заказ. Всего 3 вопроса:Узнать стоимость работы

Легированная сталь — сталь, которая, кроме обычных примесей, содержит элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. Эти элементы называются легирующими.

Легирующие добавки повышают прочность, коррозийную стойкость стали, снижают опасность хрупкого разрушения. В качестве легирующих добавок применяют хром, никель, медь, азот (в химически связанном состоянии), ванадий и др.

Легированную сталь по степени легирования разделяют на:

низколегированную (легирующих элементов до 2,5 %),

среднелегированную (от 2,5 до 10 %),

высоколегированную (от 10 до 50 %).

К низколегированным строительным сталям относятся низкоуглеродистые свариваемые стали, содержащие недорогие и недефицитные легирующие элементы (обычно до 2,5%) и обладающие повышеннойпроч- ностьюипониженнойсклонностьюкхрупким разрушениям по сравнению с углеродистыми сталями.

Применение низколегированных сталей в строительстве вместо углеродистых позволяет уменьшить массу строительных конструкций, получить значительную экономию металла (до 50—80%), повысить надежность конструкций, особенно уменьшить их склонность к хрупким разрушениям, а также решить целый ряд других задач.

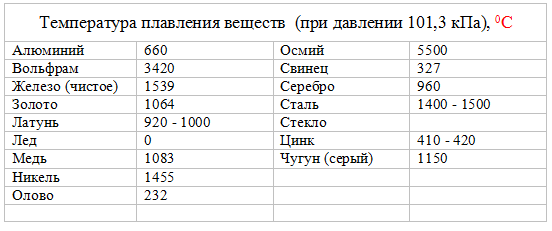

В обозначении марок легированных сталей по ГОСТ входят буквы и цифры. Буква показывает, какой легирующий элемент входит в сталь, а стоящие за ней цифры — среднее содержание элемента в процентах. Если данного элемента содержится в стали менее 1%, то цифры за буквой не ставятся. В обозначении марок конструкционных низколегированных сталей впереди всегда стоят две цифры, обозначающие содержание в стали углерода в сотых долях процента. Буква А означает, что сталь содержит пониженное количество серы и фосфора и является высококачественной. Буква Т в конце обозначения марки указывает, что сталь содержит титан, а буква Б — ниобий. Например, высоколегированная сталь 0Х18Н9Т содержит: углерода менее 0,1%, хрома в среднем 18%, никеля в среднем 9% и титана до 1%.

Низколегированная хромокремненикелемедистая сталь 15ХСНД по ГОСТ 5058—65 (прежние марки НЛ2 или СХЛ2) содержит 0,12—0,18% углерода; 0,4—0,7% марганца; 0,4—0,7% кремния; 0,2—0,4% меди; 0,6—0,9% хрома; 0,3—0,6% никеля; до 0,04% фосфора и не более 0,04% серы. Временное сопротивление этой стали 50 кгс/мм2, относительное удлинение 21%, ударная вязкость 6 кгс-м/см2. Сталь 10ХСНД (НЛ1 или СХЛЗ) отличается от стали 15ХСНД содержанием углерода, которого в ней до 0,12%. У этой стали временное сопротивление 54 кгс/мм2, относительное удлинение 19% и ударная вязкость 8 кгс-м/см2. Стали 10 ХСНД и 15ХСНД хорошо свариваются и в незначительной степени подвержены коррозии; их используют для сварных строительных конструкций высокой надежности, а также в судостроении.

students-library.com

Отечественные низколегированные стали повышенной и высокой прочности

С учетом условий изготовления и эксплуатации конструкций, а также экономических соображений выработалось предпочтительное отношение различных отраслей строительного комплекса к тем или другим маркам стали. Так, изготовители строительных конструкций в основном используют сталь марок 09Г2С и 12Г2С (С345 ГОСТ 27772-88) при нулевом или минусовом отклонении по содержанию углерода в готовом прокате; в мостостроении в основном применяются стали марок 15ХСНД, 10ХСНД, 14Г2АФД с повышенным сопротивлением атмосферной коррозии; в вагоностроении — сталь 09Г2Д; в котлостроении — сталь 16ГС; для трубопроводов большого диаметра — стали 17ГС, 17Г1С и типа 08-12Г2ФБ.

Ниже приводятся основные свойства типичных отечественных низколегированных сталей феррито-перлитного класса, широко применяемых в различных отраслях промышленности и строительстве. В основном представлены результаты исследований, выполненных авторами.

Марганцовистые стали

Марганец является традиционным и наиболее широко используемым элементом в низколегированных сталях. Распространение, которое получили марганецсодержащие низколегированные стали, объясняется весьма благоприятным влиянием марганца на ряд свойств стали. Марганцевые стали являются почти единственным типом стали одинарного легирования.

Сталь марки 09Г2 является одной из наиболее распространенных. Созданная вначале как сталь для судостроения (хорошая свариваемость, высокая пластичность, вязкость и т.д.), она нашла широкое применение в ряде других отраслей, в первую очередь в вагоностроении. Из стали 09Г2 изготавливают листовой и профильный прокат в широком диапазоне толщин с пределом текучести σТ > 300 Н/мм2.

Сталь 09Г2 выплавляют как в мартеновских печах различного тоннажа, так и в конвертерах. Низкое содержание углерода при высоком содержании марганца вызывает необходимость при легировании стали использовать в основном силикомарганец, вводя его в ковш. Наиболее распространенный метод раскисления и легирования этой стали заключается в предварительном раскислении металла в печи доменным ферромарганцем (6-8 кг/т) и вводе в ковш под струю необходимого по расчету количества силикомарганца (22-25 кг/т). Сталь в ковше раскисляют алюминием (0,7-0,8 кг/т) и ферротитаном из расчета ввода в металл (без учета угара) 0,04 % Ti. Наряду с этим практикой отдельных заводов установлено, что стали типа 09Г2 можно выпускать без предварительного раскисления металла в печи, вводя все ферросплавы в ковш.

При вводе в печь сравнительно небольшого количества ферромарганца ванна энергично закипает, и весь углерод, содержащийся в ферромарганце, за период раскисления и выпуска плавки окисляется. Температура металла при этом интенсивно повышается. Такая добавка также благоприятно влияет на степень десульфурации металла.

Значительное влияние на свойства листовой стали 09Г2 оказывает толщина листов, с увеличением которой все показатели механических свойств понижаются. Горячекатаные листы толщиной свыше 15 мм, по данным работы, имели значительную отсортировку по механическим свойствам.

Для повышения уровня механических свойств листов толщиной 15-20 мм приходится прибегать к нормализации. Нормализация (930° С, темп нагрева 2 мин/мм, охлаждение на рольганге) позволила значительно повысить механические свойства таких листов благодаря измельчению зерна и большей однородности структуры.

Были проведены сравнительные исследования сталей 09Г2 (лист 11 мм) и 14Г2 (лист 12 мм). Закалка с последующим отпуском стали 09Г2 позволяет заметно повысить характеристики значительном повышении в то же время и ударной вязкости.

Сталь 09Г2 относительно малочувствительна к концентрации напряжений и механическому старение.

Нормализация оказывает положительное влияние на ударную вязкость стали 09Г2 после деформационного старения. Исследование влияния температуры нормализации на хладостойкость и механические свойства стали 09Г2 показало, что максимальные значения KCU+2° получаются при температуре нормализации 925-950° С.

Одним из основных преимуществ стали 09Г2 является ее хорошая свариваемость. Низкое содержание углерода обеспечивает малую вероятность возникновения трещин в зоне термического влияния сварки. Сварные соединения стали 09Г2, выполненные автоматической сваркой, характеризуются высокой ударной вязкостью.

Микроструктура стали 09Г2 в горячекатаном состоянии состоит из феррита и тон ко пластинчато го перлита. Размер действительного зерна оценивается баллом 6-8.

В настоящее время объемы применения стали 09Г2 сокращаются из-за относительно невысокой ее прочности и дефицитности марганца.

Сталь 14Г2 характеризуется более высоким содержанием углерода при более низком содержании марганца, чем сталь 09Г2. Этим обусловливается лучшая ее технологичность при выплавке — возможность начинать раскисление при несколько более высоком содержании углерода и применять доменный ферромарганец наряду с силикомарганцем. Как правило, предварительное раскисление и легирование стали 14Г2 марганцем производят в печи ферромарганцем и силикомарганцем приблизительно в отношении 1:1. Дополнительное раскисление стали в ковше производят алюминием (0,5-0,6 кг/т) и феррогитаном (0,025-0,03 % Ti). Уровень прочности стали 14Г2 выше, чем стали 09Г2 (на 30-40 Н/мм2), при несколько более низкой пластичности и вязкости. Сталь 14Г2 относится к хорошо свариваемым сталям. Она является одной из самых дешевых и несложных в производстве низколегированных сталей.

С увеличением толщины листа и особенно универсальной полосы существенно снижаются характеристики прочности и пластичности. В связи с этим содержание отдельных элементов строго регламентируется в зависимости от толщины проката; принимают и технологические меры (например, обдув полосы, дополнительное раскисление стали титаном, силикокальцием и т.д.). Влияние толщины на ударную вязкость сказывается в несколько меньшей степени.

Нормализованные листы из стали 14Г2 обладают высокой пластичностью и вязкостью, в том числе после механического старения.

В работе определяли склонность стали к хрупкому разрушению по виду диаграмм статического изгиба образцов с полукруглым надрезом. Наибольшую сопротивляемость развитию трещин и хрупкому разрушению в интервале температур от +20 до —70° С из исследованных в работе сталей имеет сталь 09Г2, а наименьшую — сталь 14Г2 (с 0,20% С). Термическое улучшение стали 14Г2 дает возможность заметно повысить характеристики прочности этой стали. Сталь после улучшения также обладает пониженной склонностью к хладноломкости и меньшей чувствительностью к старению.

Исследуя свариваемость стали 14Г2, установили, что она чувствительна к термическому циклу сварки. Однако соответствующим подбором режима сварки можно заметно повысить свойства основного металла в околошовной зоне. Сварные соединения обладают хорошей деформационной способностью и практически обеспечивают равнопроч-ность сварного шва и основного металла. Сварные швы на стали 14Г2, а также на стали 09Г2 обладают высокой стойкостью против образования кристаллизационных трещин.

Сталь 14Г2 по всем основным показателям должна быть отнесена к удовлетворительно сваривающимся. Необходимым условием хорошей свариваемости стали 14Г2 является правильная методика ее раскисления.

Как указывается в работе, по основным показателям свариваемости сталь 14Г2 равноценна стали 15ХСНД. Наилучшее сочетание свойств сварных соединений стали 14Г2 обеспечивается при использовании электродов типа Э50А.

В связи с относительно низкой прочностью и дефицитностью марганца сталь 14Г2 в настоящее время применяется ограниченно.

www.uniexo.ru