- нагрев;

- плавление;

- равномерное испарение продуктов распада.

- высокие темпы резки, обуславливающие высокую производительность раскроя;

- минимальные производственные потери;

- высокое качество реза, обеспечивающее последующее промышленное использование деталей без дополнительной обработки;

- универсализация производственного цикла, которая обеспечивает выполнение широкого спектра работ.

- поверхность металла не подвергается нагреву, что повышает точность раскроя;

- техническая возможность вести раскрой листов толщиной до 100 мм;

- высокое качество реза и низкие энергозатраты на производство.

- длина реза;

- толщина заготовки;

- размер партии.

- Возможность соблюдения повышенной точности размера и формы;

- Высокая скорость резки;

- Лазерная резка нержавеющей стали позволяет мягко воздействовать на материал;

- Высокая производительность позволяет в короткие сроки выполнять крупные заказы;

- Температурному воздействию подвергается минимальная площадь обрабатываемого листа;

- Можно выполнять высокоточную резку по контуру любой сложности;

- Прямое воздействие на обрабатываемый материал отсутствует;

- Минимальные объемы отходов;

- Дополнительной обработки разрезанное изделие не требует за счет параллельности кромок на линии среза;

- Раскрой по контуру можно осуществлять с листом нержавеющей стали любого размера;

- Минимальный диаметр создаваемых отверстий – 0,5 мм;

- Мощность луча можно регулировать и подстраивать в зависимости от изделия.

- Высокий уровень безопасности;

- Незначительное загрязнение окружающей среды;

- Можно вырезать детали любой формы и сложности;

- Прожиг осуществляется быстро;

- Универсальность использования плазмы;

- Экономичность технологии;

- Высокая скорость резки средних и малых размеров стали;

- Разрезы получаются точными и высококачественными, чаще всего нет необходимости в дополнительной обработке кромок.

- отличительной чертой луча в сравнении с обычными световыми волнами является постоянная длина и частота продуцируемой волны. Это свойство обеспечивает отличную фокусировку с помощью системы линз на любой имеющейся поверхности;

- направленность луча всегда поддерживается в высокой концентрации, усиливает эффективность маленький угол рассеивания энергии;

- когерентность – способность сосредоточить в одной области множество однотипных процессов, ведущих к преобразованию материала. Суммарная мощность установки увеличивается за счет полного резонанса, всех происходящих внутри лазера процессов.

- лазерную резку плавлением детали;

- выполнение обработки путем испарения.

- автоматизированный программный контроль качества и заложенный алгоритм работы позволяют увеличить точность резки, это является предпосылкой создания сложных элементов;

- скорость процесса существенно превосходит остальные способы;

- лазерное воздействие ограничивает чрезмерный перегрев заготовки, мягко разрезает материал;

- производительность любой лазерной установки обеспечивает заблаговременное выполнение крупных срочных заказов;

- температурному нагреву подвержена исключительно область разреза;

- допускается выполнение контурной резки любой сложности;

- объемы излишков регламентирует компьютер. Программа рассчитывает наиболее рациональное расположение всех необходимых форм;

- отверстия характеризуются минимальным диаметром, равным 0,5 мм.

- небольшие производственные скорости – высокоскоростные установки не контролируют образование на поверхности заготовки деформаций;

- в процессе работы отсутствует прямой контакт с материалом, лазер просто прожигает поверхность алюминия;

- продувная зона обеспечивает полную очистку контура, эта функция весьма актуальна при дальнейшем сваривании;

- автоматизированная установка при правильно заложенном чертеже справляется с неимоверно сложным проектом детали.

- алюминий не приемлет исправлений – человеческий фактор полностью исключается за счет системы ЧПУ.

- нержавеющими материалами;

- листами из других материалов;

- стальными заготовками;

- латунью.

- вся раскройки материала производится бесконтактным способом, что исключает даже минимальную деформацию деталей в местах воздействия машины;

- даже при работе с этим сложных материалов отсутствует фактор погрешности;

- лазерная резка материала исключает шансы образования отслоения краев, заусениц, а кромка края не деформируется;

- общие временные затраты существенно ниже, что обуславливает небольшое снижение стоимости подобных услуг;

- показатель мощности лазера не имеет ограничений по толщине заготовок из нержавейки. Любой лист материала будет равномерно разрезан с учетом заложенного чертежа.

- Их присутствие можно замерить только с помощью современного оборудования, определяющего расхождения до сотой доли миллиметра.

- Лазерная резка нержавейки – это высокая скорость обработки металла. Несмотря на то, что сталь крайне устойчива к резке и другим воздействиям, с помощью точно направленного луча и компьютерного расчёта скорости движения головки достигается оптимальный темп обработки материала.

- Возможна резка большими партиями и в единичном экземпляре.

- Доступны самые разные фигурные элементы, оборудование позволяет осуществлять резку нержавейки по мелким контурам деталей.

- Всегда выполняется оптимальный, экономичный раскрой листа.

- Никаких следов окалины или нагара на поверхности не обнаруживается, контурирование и раскрой происходят под давлением газа, что при резке нержавейки дает возможность исключить изменение цвета её поверхности.

- Края при резке металла всегда получаются ровными, никаких иных видов обработки для них не требуется.

- раскрой осуществляется по четкому контуру, который создается компьютерной программой;

- раскрой выполняется бесконтактно;

- максимальная погрешность не превышает показателя в 0,08 мм;

- вероятность появления заусенец и облоя (излишек материала) минимальна;

- практически полное отсутствие деформаций по линии раскроя;

- сокращение сроков обработки стали;

- возможность раскроя нержавейки с любой теплопроводностью и плотностью;

- отсутствие изменений физических свойств нержавеющей стали;

- практически полное отсутствие человеческого фактора, способного негативно повлиять на результат работы.

- Для расчета стоимости детали необходимы файлы с контурами детали каждая деталь должна быть представлена на отдельном чертеже

- Чертежи необходимо выполнить в масштабе 1:1, в одном слое, без вспомогательных линий и размеров

- Без редактирования используются следующие форматы CAD файлов: Auto CAD *.DWG, Auto CAD *.DXF, CAD Key *.CDL, HPGL *.HPG, HPGL *.PLT, XY Points *.XY, ANSI/AAMA *.AAM, XY NC *.MXY, IGES *.IGS, Metal Dig *.DSN, CAD Mac *,CMC

- В дополнение к файлам чертежей в сопроводительном письме необходимо указать тип материала и его толщину

- При экспорте файла из Corel Draw в формат DXF выбирать формат не старше 12 версии

- Для программы Компасс требуется экспорт чертежа в формат DXF или DWG

- Предоплата заказа - 50% от стоимости работ.

- Работа с юридическими и физическими лицами.

- Индивидуальные условия для каждого клиента.

- При помощи данной технологии можно обрабатывать стальные листы с максимальной толщиной до 16 – 18 мм.

- При раскрое фокусная точка должна находится немного ниже верхней поверхности стального листа.

- При кислородной резке толстых листов нужно применять давление около 5 бар.

- Желательно использовать кислород более высокой чистоты.

- машиностроение;

- производство станков;

- радиоэлектроника;

- космическая, авиационная, атомная и судостроительная промышленность;

- в производстве пищевого оборудования.

- лазерные станки стоят достаточно дорого;

- толщина обрабатываемого стального листа не должна превышать 18 мм.

- Действительно низкие цены

- Индивидуальный подход к каждому клиенту

- Новейшее высокотехнологическое оборудование

- Возможность самостоятельной отгрузки заказ или поставка готовых изделий

- Удобное местоположение предприятия — центральный регион России

- Большой диапазон толщин обрабатываемых материалов

- Высокая мотивация к оказанию качественных и доступных услуг

- Машина лазерной резки MITSUBISHI ML3015LVP

- Пресс для гибки листового металла AMADA

- Предоплата заказа - 50% от стоимости работ

- Работа с юридическими и физическими лицами

- Индивидуальные условия для каждого клиента

Различные виды резки нержавеющей стали. Лазерная резка нержавеющей стали

Лазерная резка нержавейки

Нержавеющая сталь представляет собой один из самых высокотехнологичных материалов, который является наиболее востребованным в современных условиях. Широкая сфера применения нержавейки предполагает использование в производственном цикле разнообразных методов промышленной обработки металла. Лазерная резка нержавеющей стали, которую предлагает компания «ПРОМЭКС» является одной из самых инновационных технологий, обеспечивающей высокую продуктивность и качество обработки листового металла.

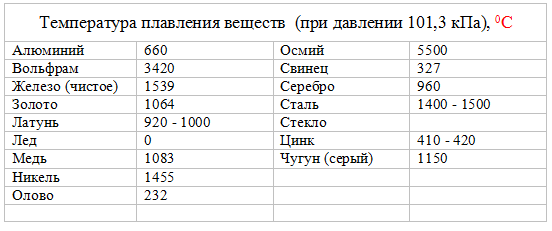

Стоимость услуг по лазерной резке нержавейки

| Толщина металла, мм | Цена, руб./м | Толщина металла, мм | Цена, руб./м |

| 1 | 10,96 | 12 | 120,81 |

| 1,5 | 13,63 | 14 | 185,19 |

| 2 | 16,07 | 16 | 215,19 |

| 2,5 | 18,81 | 18 | 266,67 |

| 3 | 22,44 17,92 | 20 | 317,11 |

| 4 | 28,30 22,64 | 22 | 444,67 |

| 5 | 34,15 27,32 | 24 | 555,70 |

| 6 | 41,33 33,06 | 26 | 600,40 |

| 8 | 62,81 | 28 | 676,90 |

| 10 | 86,30 | 30 | 729,30 |

Технология резки нержавеющей стали

В современных условиях обработка стальных заготовок является одним из самых важных элементов технологической цепи. Для дальнейшего использования нержавеющей стали в промышленных целях необходимо точно раскроить лист готовой продукции на отдельные фрагменты. Эффективность резки нержавейки зависит от того, какая технология применяется в процессе производства.

В дополнение к традиционной технологии, резки нержавеющей стали на токарном оборудовании, сегодня производственные линии получили в свое распоряжение совершенно новые установки и агрегаты. Используя новую технологию, большая часть аппаратов способна в считанные минуты сделать необходимый раскрой стального листа любой толщины в соответствии с заданными параметрами. Наиболее передовыми в этом плане являются следующие технологии резки нержавеющей стали:

Каждый из перечисленных методов имеет свои плюсы и минусы, поэтому используется в определенных условиях. Среди перечисленных технологий большей популярностью пользуются две технологии раскройки стальных листов: гидроабразивная и лазерная.

Какие на сегодняшний день существуют способы раскроя нержавейки

В каждом отдельном случае для резки нержавеющей стали применяется тот или иной способ. Выбор способа раскроя определяется технологическими требованиями, указанными в техническом задании и скорости обработки, требуемой для получения готового изделия. Каким бы способом, и на каком оборудовании не производилась бы резка металла, основной критерий успешной работы - это качество реза. Деталь при этом должна сохранять свою первоначальную форму и структуру.

До недавнего времени использовались один способ резки нержавеющей стали, механический. Сегодня с появлением новых технологий, стало возможным использовать физико-химический способ обработки металла, который основан на использовании высоких температур, создаваемых при горении газообразных химических элементов.

К механическим способам раскроя нержавейки относятся:

Резка стального листа из нержавеющей стали на токарном станке предполагает наличие многих циклов обработки, каждый из которых связан с необходимостью переустановки обрабатываемой поверхности. Гидроабразивная раскройка металла основана на механической обработке определенного участка водной средой, которая подается в рабочую зону под высоким давлением.

Последние методы обработки металлов, которые появились относительно недавно, базируются на использовании уникальных физических свойствах плазмы и лазера. Плазменная и лазерная резка являются на сегодняшний день наиболее прогрессивным и высокоэффективным методом обработки листового металла. К тому же, в отличие от традиционных способов реза, весь рабочий цикл осуществляется в автоматическом режиме. Технологии отличаются высокой точностью реза и большими эксплуатационными характеристиками.

Основные особенности лазерной резки нержавейки

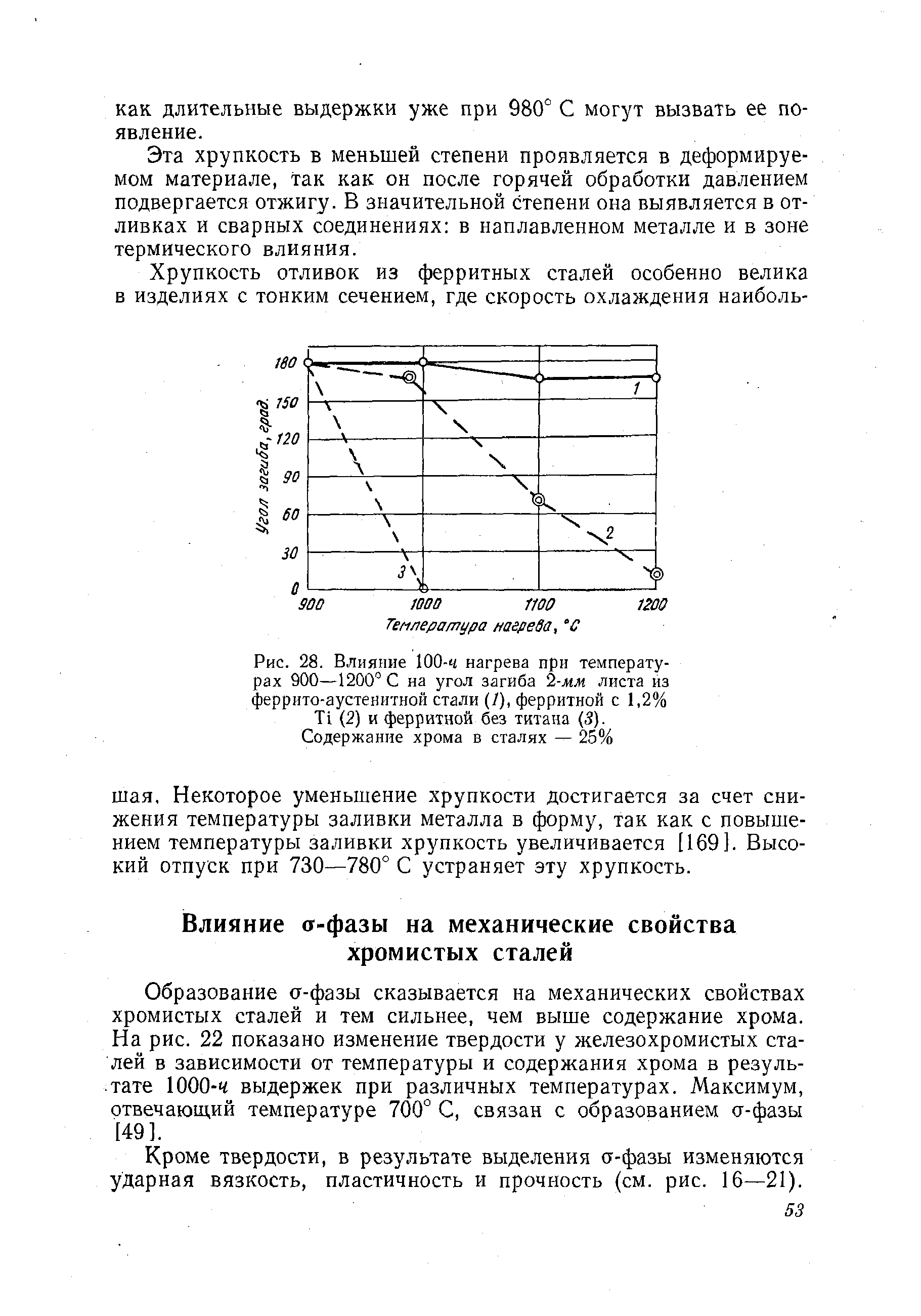

Способ раскроя нержавеющей стали с использованием лазерных установок заключается в следующем. Посредством воздействия лазерного луча на поверхность металла происходит термическое разрушение структуры материала. Весь процесс условно можно разделить на три этапа:

Лазерный луч представляет собой тепловой источник, в котором при высокой температуре собирается газ в высокой концентрации. Тепловая мощность лазерного пучка составляет 100 МВт/см2 при сечении луча в 10-20 мкм. Чем выше мощность источника тепла, тем выше скорость протекания каждого этапа трансформации. Такая концентрация тепловой энергии на маленьком участке приводит к немедленному расплавлению металла. В результате термофизической реакции происходит разделение металла с последующим изменением его структуры в зоне контакта.

К преимуществам лазерной резки следует отнести следующие аспекты:

При соблюдении определенных требований и последовательности производственных циклов недостатки, которые свойственны данной методике, нивелируются высоким качеством обработки.

Установки и оборудование для лазерной резки

Для лазерной резки наша компания использует самое современное оборудование, промышленные установки немецкой компании Trumpf. Все оборудование отличается полной автоматизацией процесса и высокими эксплуатационными характеристиками. Станки серии 700 идеально подходят для выполнения поставленных задач. Оборудование способно выполнять резку больших партий, используемых в промышленных целях и работать в индивидуальном порядке, выполняя мелкие заказы. Отличительная особенность станка для лазерной резки серии 7000 – это наличие двух режущих головок, которые двигаются по заданным направлениям.

Станок обеспечивает высокую скорость реза благодаря большой мощности лазера, до 6000 Вт.

Преимущества гидроабразивной резки нержавейки

Другим способом обработки нержавеющей стали, которым предлагает воспользоваться наша компания – это метод гидроабразивной резки. Принцип метода заключается в механическом воздействии на поверхность металла водяной струи, подаваемой струей под огромным давлением (в 4000-5000 ат) вместе с потоком мелкодисперсной крошки (кварцевый или гранатовый песок).

Скорость потока водяной струи составляет 1000-1200 м/с. В результате такого интенсивного гидравлического и механического воздействия поверхность нержавейки начинает разрушаться. Качество обработки немногим отличается от работы лазерного луча, однако по себестоимости, гидроабразивная резка значительно дешевле.

Основными преимуществами данной технологии являются:

К недостаткам гидроабразивной технологии следует отнести сложность оборудования и недостаточно большая долговечность форсунки (сопла) через которую подается водяная струя. К технологическим недостаткам данного способа относятся большой механический шум в процессе работы аппарата и необходимость в быстрой сушке обрабатываемой поверхности.

Основное оборудование для гидроабразивной резки

Наша компания использует для резки нержавеющей стали гидроабразивным способом установку Modula Solid 1 3060 AWJ. Оборудование отличается высокими технологическими и эксплуатационными характеристиками, которые позволяют быстро и качественно выполнять основные этапы производственного цикла.

Установка оснащена двумя режущими головками, которые двигаются в трехмерном пространстве. Большая площадь рабочего стола позволяет обрабатывать заготовки значительных размеров. Максимально допустимая толщина листов нержавейки, пригодная для работы на установке, составляет 500 мм. Минимальная погрешность позиционирования составляет 0,2 мм.

Основные сходства и различия лазерной и гидроабразивной резки нержавеющей стали

| Процесс резки основан на термофизической реакции | Процесс резки основан на механическом разрушении поверхности металла |

| Активное тело - газ (азот, кислород) | Активное тело (вода, абразивные материалы) |

| Достигается высокая скорость реза до 2,5 м/с | Скорость реза составляет 52,62 м/ч |

| Чем выше скорость реза, тем хуже качество обработки | Чем выше рабочее давление, тем выше скорость реза |

| Подходит для резки практически любых металлов толщиной до 100 мм | Подходит для резки практически любых металлов толщиной до 100 мм |

Заказ услуги на резку нержавейки

Наша компания предлагает вам на сегодняшний день выполнение заказов любой сложности по резке нержавеющей стали. Мы работаем с любыми объемами, начиная от заказов на изготовление промышленных изделий в больших количествах, и заканчивая выполнением индивидуальных единичных заказов.

Сделать заказ на резку нержавейки можно посредством телефона или оставить информацию прямо на нашем сайте. От вас потребуются четкие данные о технологических параметрах резки, точные расчеты. При желании можно предоставить чертеж или рабочий эскиз готового изделия, в котором будут указаны все необходимые технологические параметры:

Все текущие вопросы относительно сроков выполнения заказа решаются в режиме онлайн. Наши специалисты готовы предварительно обсудить стоимость заказа, сроки выполнения и способ доставки готовой продукции.

promexcut.ru

Резка нержавеющей стали: токарная, лазерная

Резка нержавеющей стала широко применяться в производстве — без нее невозможно создание ни одной металлической детали.

Существует несколько способов резки металла, однако, на каком бы станке не осуществлялась работа, главным условием является качество – резка должна быть выполнена четко по заданным параметрам и не деформировать материал во время работы.

В статье мы разберем основные способы, как обрабатывать сплавы металла путем резки, и подробно опишем процесс, как это происходит.

Токарный способ обработки

Токарная резка стали включает несколько шагов по обработке, цель которых – сделать изделие нужной формы и размера, чтобы оно соответствовало чертежам.

Вся работа по резке в этом случае осуществляется на токарном станке. Способ обработки материала на токарном станке достаточно простой: он заключается в проникновении в обрабатываемую деталь, например, труб, острых ножей, способных раскроить ее на части нужного размера.

Токарная резка может осуществляться целым рядом инструментов: развертками и сверлами, резцами и плашками, зенкерами, фасонными инструментами и т.д.

Самый же популярный инструмент, который используют для резки – токарный резец. С его помощью осуществляется механическая черновая и получистовая обработка детали из нержавеющей стали, а также, в некоторых случаях, тонкая отделка шариками.

Токарный резец используется при создании деталей из стали, а также резьбы на других деталях, в состав которых входят сплавы из стали, например, труб.

Твердые резцы на токарном станке имеют разные предназначения, и, исходя из этого, делятся на 7 классификаций.

Первый тип резцов предназначен для обработки цилиндрических поверхностей, они бывают отогнутыми или прямыми.

Второй тип нужен для обработки торцевых деталей из нержавеющей стали, чтобы сделать в детали отверстие, используют расточные резцы, а для создания внешней и внутренней резьбы на объекте необходимы резьбонарезные резцы.

Для того чтобы обрабатывать на токарном станке твердые детали из нержавеющей стали, потребуются фасонные резцы.

Последний тип резцов – инструменты контурного точения. Они также подходят для работы на разных типах станков.

Резцы на токарном станке могут быть как чистовыми, так и черновыми, а также тонкими. По отношению к детали они могут быть установлены радиально или тангенциально и работать от подачи движения слева, либо справа.

Видео:

Твердые резцы могут иметь прямую, изогнутую, отогнутую или оттянутую головку. По типу поперечного сечения резцы бывают прямоугольными, шариками, либо квадратными.

По типу производства встречаются резцы сборных или цельных типов, а также те, в основе которых лежат сплавы стали, керамики и других элементов.

Сплавы нержавеющей стали, например, детали гофрированных труб, токарной резкой или автогеном обрабатывают редко, поскольку существует более эффективное оборудование для этого процесса.

С его помощью можно снизить затраты на резку, а также значительно ускорить этот процесс и сделать его более качественным.

Резка плазмой

Плазменная резка – одна из самых востребованных на сегодняшний день, поскольку она полностью механическая и обеспечивает быструю и четкую работу в полном соответствии требуемым чертежам.

Особенности этого процесса в том, что плазменная резка обрабатывает деталь труб или других изделий из нержавейки с помощью теплоты, которая сжимается плазменной дугой на станке.

После разрезания детали, струя плазмы эффективно удаляет оплав, а также лишние элементы из зоны работы.

Сама плазма состоит из ионизированного газа, находящегося под высокой температурой. Он является хорошим проводником электричества, и потому способен разрезать даже сложную в работе нержавеющую сталь.

Плазменная дуга создается с помощью сжатой обычной дуги, в состав которой после нагревания добавляется плазмообразующий газ.

Для плазменной резки нержавейки используется ряд соединений: воздух с азотом, чистый азот, азотоводородные и аргоно-водородные смеси – все это необходимо, чтобы создать качественную плазму, способную разрезать металлические сплавы.

Существует также режим воздушно-плазменной резки шариками, при котором работа станка выглядит так же, как при резке стали низколегированного или низкоуглеродистого типа.

Чтобы поверхности среза детали имели минимум шероховатости, при работе используют влияние азотно-водородной смеси, либо резку в воздушной среде.

Чем выше температура плазмы при работе, тем более качественной будет резка металлической поверхности труб. Это происходит из-за того, что, испытывая влияние высокой температуры, вода, скапливающаяся в каналах сопла, испаряется быстрее, а затем диссоциируется.

Благодаря этому влияние плазменной дуги становится плотнее, и энергии на деталь поступает больше, а также улучшается качество удаления шлаков и других элементов, возникающих в ходе обработки труб и других деталей из нержавеющей стали.

Среду азота, азотоводородную или аргоно-водородную смесь используют реже, т.к. качество обработки в ней ниже.

Твердые сплавы обрабатывают таким образом только в том случае, если при работе на них воздействуют высокие температуры, либо работа проходит в агрессивной среде.

Плазменная резка имеет ряд преимуществ перед обработкой газом, поэтому в большинстве случаев для заказчика будет выгодно выбрать именно ее.

Плазменная обработка стали отличается безопасностью, минимальным количеством выбросов, загрязняющих атмосферу, а также скоростью и высоким качеством работы.

Видео:

За счет того, что резка плазмой происходит очень быстро, для заказчика это обойдется дешевле. Кроме того, с помощью плазменной резки можно делать детали из нержавеющей стали любых форм, размеров и сложности.

После плазменной резки дополнительная обработка кромок часто не требуется, поскольку места разреза получаются ровными и не имеют изъянов.

Детали, созданные с помощью плазменной резки, готовы для сварки. При этом работать можно не только с металлическими, но и со стеклянными поверхностями.

Для сварки после резки также можно использовать плазменный способ, поскольку, процесс сварки с помощью электродов, хотя и будет проще, но не сможет создать качественного соединения швов, из-за чего конструкция будет недолговечной.

Чаще всего для сварки нержавейки используют среду защитных газов – у нее есть свои особенности, и при таком способе качество сварки деталей будет гораздо выше.

Резка лазером

Лазерная резка нержавейки, так же, как и плазменная – современный и выгодный способ обработки деталей.

Для резки поверхности из нержавейки страж-лазером требуется специальный станок – лазерная установка, способная создавать и задавать направление лазерному лучу, который при этом типе резки выступает как резак.

Лазерная резка – полностью механическая, что значительно снижает затраты на ее использование. Поэтому, обработка деталей этим способом выгодна как заказчикам, так и тем, кто осуществляет работу.

Лазерная резка нержавеющей стали работает точно по чертежам, поэтому возможность несоответствия заданных форм и размеров конечной детали практически отсутствует.

Лазерная резка поверхности проводится очень быстро, за счет чего можно обрабатывать большое количество деталей в короткий срок.

Благодаря тому, что резка поверхности производится под воздействием высокой температуры, этот процесс очень быстрый, поэтому твердые сплавы, не попадающие в зону резки, остаются нетронутыми, и качество обрабатываемой детали, а также шва, остается высоким.

Лазер, которым обрабатывается деталь нержавейки, имеет три важных узла, которые обеспечивают его работу.

Первый узел — источник энергии, который обеспечивает работу, второй — рабочее тело, которое создает излучение и третий — оптический резонатор, который усиливает работу тела и направляет его в нужном направлении, а также позволяет регулировать силу воздействия страж-лазера на рабочие поверхности детали.

Существует два типа лазеров, которые широко используются в производстве.

Первый тип — твердотельный страж-лазер, а второй – газовый. Газовый лазер имеет щелевую, либо поперечную прокачку газа, также встречается третий тип – газодинамический.

Лазерная резка может обрабатывать поверхности по любому контуру, самое главное – правильно задать параметры для работы.

Поскольку резка поверхности происходит с помощью лазера, а не путем механического воздействия, деформирования листа стали, а также кромки разреза не происходит.

С помощью лазерной резки можно обрабатывать поверхности любого размера, и вырезать как совсем маленькие, так и крупные производственные детали.

Самый маленький диаметр отверстия, которое можно сделать с помощью лазерной резки – 0.5 мм. При обработке легко можно изменять мощность излучения, делая ее больше или меньше в зависимости от необходимости – это значительно облегчает работу с инструментом.

Видео:

Очень часто путем лазерной и плазменной резки вырезают детали для гофрированных труб разного размера. После этого путем сварки детали гофрированных труб соединяют, и они готовы к выпуску и установке.

Кроме того, лазерная резка позволяет обрабатывать самые разные твердые поверхности и сплавы металлов, также работать со стеклянными изделиями.

Качество работы лазерной установки со стеклянными поверхностями, как правило, значительно выше, чем если пользоваться автогеном, стеклорезом и другим более простым оборудованием.

После резки лазером дополнительная обработка деталей обычно не требуется, поэтому можно сразу передавать детали к месту сварки.

Благодаря высокому качеству швов после лазерной резки, процесс сварки протекает легко, и конструкция получается прочной и долговечной.

rezhemmetall.ru

Резка нержавеющей стали - лазерная и плазменная

В процессе раскроя и обработки сортамента металлопроката наиболее значимой технологией является эффективная резка стали.

Благодаря использованию современных методов, резка нержавеющей стали осуществляется достаточно быстро, а обрабатывать, при этом, можно стальной лист практически любой толщины с обеспечением точного раскроя согласно конкретным параметрам.

Фото

Наиболее востребованными сегодня считаются следующие методы резки нержавеющей стали: гидроабразивная, газо-дуговая, лазерная и плазменная.

Именно последние две мы и рассмотрим более детально.

Резка стали лазером

Сегодня лазерная резка стали считается наиболее современным методом обработки металлопроката из нержавейки.

Для реализации данного процесса необходимо наличие лазерной установки, которая будет генерировать сфокусированный лазерный луч. Именно он и будет выступать в роли резака.

Рассматриваемая технология может сопровождаться применением разных газов, например, азота или кислорода, которые помогают выдувать металл из обрабатываемого участка.

Видео:

Лазерная резка нержавеющей стали имеет свои достоинства, которые заключаются в точности, высокой производительности и полноценной автоматизации всего процесса.Отличия от других технологий:

Резка стали плазмой

Суть плазменной резки основана в плавлении нержавеющей стали за счет генерируемой сжатой плазменной дугой теплоты и последующего удаления сплава струей плазмы.

В состав плазмы входит способный проводить электричество ионизированный газ высокой температуры.

Сама плазменная дуга формируется в плазматроне путем сжатия обычной дуги и добавления в ее состав плазмообразующего газа.

Плазменная резка нержавеющей стали струей предполагает загорание дуги между электродом и формирующим наконечником плазматрона.

Определенный объем плазмы дуги выводится как скоростная плазменная струя и ее энергия позволяет разрезать материал.

Видео:

В случае плазменно-дуговой резки между наплавляющимся электродом и обрабатываемым материалом горит плазменная дуга, столб которой совмещен с образующейся путем нагрева поступающего газа плазменной струей.Разрезание осуществляется за счет использования энергии из плазмы столбца и факела, который из него вылетает. Также используется энергия электродных пятен одной из дуг.

Плазменная резка нержавеющей стали предполагает использование воздуха с кислородом, чистого азота, азотоводородных и аргоно-водородных смесей для образования плазмы.

Воздушно-плазменная резка осуществляется в режиме, который имеет много общего с режимами резки низколегированных и низкоуглеродистых сталей.

Азотно-водородные смеси позволяют достичь наименьшей шероховатости на поверхности среза. Резка в среде воздуха с водой также способна обеспечить отличные результаты.

Под воздействием высокой температуры в канале сопла интенсивно испаряется вода и далее диссоциируется.

Происходит уплотнение плазменной дуги, улучшение переноса энергии и интенсификация удаления обработанного металла со шлаками в полости реза.

Чистый азот, азотоводородные и аргоно-водородные смеси актуально использовать, если обработанные кромки нержавеющей стали будут находиться под воздействием повышенных температур или агрессивных сред.

Если же нет возможности применять такие газы, кромки необходимо обработать механическим способом.

Плазменная резка нержавеющей стали обладает следующими преимуществами перед технологией резки с помощью газов:

Резка рулонной стали позволяет изготовить листы заданного размера (при поперечном сечении) или штрипс (узкие стальные полосы при продольном сечении) максимально оперативно и точно.

Видео:

Для проведения таких работ актуально использовать специальные станки с установленными устройствами-леглеобразователями, которые помогают избежать рассогласования непрерывного движения при сматывании ленты.

Также данные устройства позволяют предотвратить прерывистые движения в зоне разрезания материала. Их принято устанавливать между отрезным агрегатом и размывателем.

rezhemmetall.ru

Лазерная резка металла – технология обработки лазером

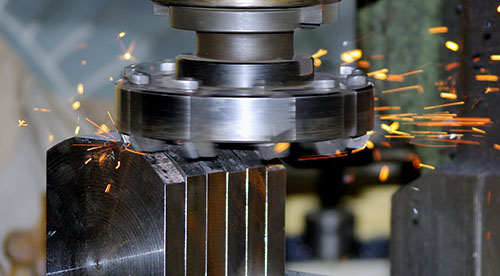

Лазерная резка – инновационная технология обработки металлических заготовок, которая применяется в производственных масштабах компаний, а также умещается в небольших частных мастерских. Благодаря уникальной установке, продуцирующей лазер, на определенном участке материала создает фигурные формы деталей.

Способ лазерной обработки подходит для каждого металлического материала, но индивидуальные особенности конкретного сырья все-таки имеются.

В чем заключается изюминка технологии?

Исходя из названия метода обработки, основное действие выполняется специальным лазером. Дорогостоящее оборудование фокусирует луч на маленькой площади, в результате чего образуется неимоверное количество энергии.

Лазерная резка металла

Под воздействием высокоплотного излучения происходит разрушение любого металла – он плавится, сгорает, иногда моментально испаряться.

Рассматривая характеристики лазерного воздействия, выделяют следующие аспекты процесса:

Подобные особенности обуславливают энергетическое постоянство, благодаря чему лазерная резка металла считается уникальным высокоэффективным методом получения необходимых деталей.

Тонкости технологического процесса

Современная лазерная установка – идеал оборудования, одновременно воплощающий скорость, невероятную точность обработки и простоту управления сложной машиной.

Многоцелевое устройство для лазерной резки

Благодаря внедрению компьютерного оснащения стало возможным устранить фактор человеческой ошибки, избегать излишков, обеспечить качество каждой выпущенной детали.

Работающая автоматизированная машина поддерживает постоянство сфокусированных лучей, совмещая линзами всю энергию в одном мощном потоке – лазере. При соприкосновении с поверхностью происходит нагревание исключительно намеченной линии разреза, при этом остальная часть заготовки остается незадействованной в процессе. Отсутствует лишняя деформация, чрезмерного нагревания всей детали с дальнейшим повреждением особо уязвимых областей не происходит.

Технология лазерной резки металла позволяет работать с мягкими сплавами и тонкими листами заготовок. Способы выполнения обработки подразделяются на два типа:

Плавление наиболее распространенный и дешевый способ достижения результата. Воздействие фокусированных лазерных волн на металл приводит к его нагреванию. Высокая температура на определенном участке становится причиной расплавления детали, а при равномерном смещении луча получают желаемую форму.

Если воздействие луча чрезмерное и энергия достигает второго физического рубежа – молекулы материала начинают закипать. При кипении наблюдается мгновенное испарение частичек детали.

На заметку: процесс испарения считается наиболее эффективным и точным методом обработки. Но для поддержания запредельного уровня энергии требуется множество ресурсов и производственных мощностей. Резку металла лазером по методу испарения считают дорогостоящим этапом производства, он существенно увеличивает себестоимость конечного результата.

Новый лазер – преимущества внедрения технологии

Создание некоторых важных элементов производственных машин и любого профессионального оборудования требует максимальной точности обработки металлических заготовок.

Достигнуть требуемого высокого результата позволяет лазерная резка металла, обладающая весомыми преимуществами в сравнении с известными альтернативными методами обработки:

Лазерную обработку металлов приравнивают к передовым производственным технологиям, что заставляет многих заказчиков уходить от старых производителей деталей к современным методикам.

Если компания внедряет этот метод обработки, то существенно возрастает качество выпускаемой продукции, появляется возможность выполнения индивидуальных заказов.

Резка алюминия – основные нюансы и характеристики процесса

Обработка алюминиевых заготовок происходит по определенному автоматизированному шаблону. В программу загружаются чертежи будущей детали, этот процесс позволяет избежать дорогостоящего привлечения узких специалистов. Дополнительная экономия заключается в рациональном расположении формы детали на имеющейся заготовке, снижается процентное количество излишков.

Распространенным производственным действием считается лазерная резка стали, а также работа с деревянными материалами.

Лазерная резка по дереву

В процессе обработки алюминиевых листов совместно с основным лазерным лучом в сфокусированную зону подается поток воздуха, он увеличивает общую энергию луча, а также служит своеобразным мусоропроводом для образующихся шлаков и продуктов плавления.

Мягкий алюминий характеризуется высокой теплопроводностью, это позволяет ему отлично поглощать энергию лазера. Эта особенность является камнем преткновения многих рядовых производственных цехов, поскольку лишь профессиональный высокомощный лазер способен справиться с этим материалом.

Станок с мощным лазером для резки алюминия

Основными нюансами в работе с алюминиевыми заготовками являются:

При обработке мягких металлов часто появлялся фактор статического влияния крепежных элементов, особенно устаревших производственных машин, но лазерная резка нержавеющей стали не требует закрепления заготовок. Достаточно просто положить заготовку в рабочую зону, а машина выполнит все необходимые операции в точности с заявленным электронным чертежом.

Лазерный станок с ЧПУ

Выполнение резки других материалов

Сложное выполнение художественной резки, раскройка рядовых материалов при работе с автоматизированной лазерной машиной ЧПУ становятся довольно обычной заводской работой. Кроме алюминиевых листов, подобные установки легко справляются с несколькими видами металла:

Работа с нержавейкой приравнивается к сложным энергозависимым проектам, поскольку материал отличается высокой сопротивляемостью к любому типу энергетического и физического воздействия. Мощный лазер и компьютеризированная начинка установки позволяют получить сложные фигуры и уникальные детали, прочность которых будет на высоком уровне.

Обработка нержавеющей стали

Лазерная резка нержавейки получила особую популярность. Особенностями процесса обработки нержавейки выступают:

Достоинством процесса лазерной обработки нержавеющих материалов считается отсутствие какого-либо влияния на качественные свойства детали, это не снижает длительность эксплуатационного периода.

Этот материал обладает уникальной защитой от коррозии, а прошлые технологические процессы всегда способствовали снижению способности противостоять окислению. Лазер не способен снижать физические свойства.

Медь и латунь – обработка материала лазером

Для обеспечения раскройки медных листов требуется правильно выставить параметры установки ЧПУ, что во многом предопределяет качество конечных форм. Выполнять резку необходимо на низких скоростях и при максимальной мощности луча. Только такое соотношение условий позволит создать идеальный требуемый продукт. Пренебрежение технологичными нюансами приводит к деформированию кромок и нарушению структурной целостности.

Латунь, как материал, не требует определенной скрупулезной настройки программы резки, допускается проведение раскройки при стандартных параметрах оборудования. Но именно лазерная методика обработки гарантирует отсутствие любых структурных повреждений. Нарушения физических свойств, перегрева детали в процессе работы не происходит. Лазерная резка металла – современный способ ювелирной обработки материалов.

Видео: Лазерная резка стали

promzn.ru

Лазерная резка нержавейки - 🚩 заказать резку нержавеки лазером в Москве

Если механический способ обработки не избавит от появления неровного края, то лазерная резка нержавейки гарантирует высокую точность раскроя листа даже по самому сложному контуру. Причин тому множество – от минимального присутствия человеческого фактора до масштабных возможностей резки на современном высокотехнологичном оборудовании.

Преимущества лазерной резки

Полная автоматизация процесса, линейный привод и высокоточная оптическая головка лазерной установки LaserCut FO Professional-1000, оснащённой измерительной системой (до 1/1000 мм) и мощным модулем управления – основа технологии, позволяющей осуществлять лазерную резку нержавейки без видимых погрешностей.

Такой точности можно добиться, применяя лазерную резку и соответствующую сложности работ сверхточную технику. Что это даёт на практике?

А сам лист после лазерной резки, может после раскроя подвергаться различным видам воздействия – гибка, порошковая окраска, и другие виды услуг, предоставляемые нашей компанией.

Как заказать лазерную резку нержавейки

Независимо от локации, находясь в Москве или другом городе, получить компетентные ответы на все вопросы о резке по металлам можно через почту [email protected].

Все детали заказа относительно толщины листа, возможных особенностей резки нержавейки можно обсудить со специалистами ПрофЛазерМет по телефонам+7 (495) 928-96-58 / +7 (495) 308-82-32. Также доступен заказ обратного звонка.

Если вы впервые обращаетесь за резкой металлов по собственному чертежу, обязательно согласуйте все размеры!

Стоимость услуг

Для лазерной резки нержавейки цены рассчитываются гибким методом.

Цены на резку нержавеющей стали

| 0.8 | 58 | 45 | 38 | 1 | звоните |

| 1 | 58 | 45 | 38 | 1 | звоните |

| 1.5 | 94 | 65 | 50 | 1 | звоните |

| 2 | 120 | 85 | 70 | 1 | звоните |

| 3 | 160 | 130 | 90 | 2 | звоните |

| 4 | 210 | 160 | 120 | 2 | звоните |

| 5 | 300 | 210 | 150 | 5 | звоните |

| 6 | 400 | 300 | 225 | 5 | звоните |

| 8 | 600 | 450 | 350 | 7 | звоните |

| 10 | 750 | 600 | 450 | 7 | звоните |

Выполняем резку нержавейки в сжатые сроки.

proflasermet.ru

Особенности резки цветных металлов и нержавеющей стали

07.08.2015Лазерная резка стали и других материалов - инновационная технология раскроя с помощью сфокусированного лазерного луча. Такой вид раскроя можно применять практически к любым листовым материалам и сплавам разных толщин, однако лазерная обработка каждого материала имеет ряд отличительных особенностей. Например, резка алюминия может осуществляться только очень мощным лазерным излучением, что отличает ее от резки нержавейки и других металлов.

Лазерная резка меди

Поскольку медь обладает очень высокой теплопроводностью, скорость ее раскроя лазерным лучом должна быть невысокой, а мощность излучения, наоборот, довольно сильной. При несоблюдении этих условий точность и качество среза медных и латунных конструкций будут очень низкими.

Чаще всего лазером разрезают медные листы, имеющие толщину не более 5 мм, поскольку обрабатывать материал большей толщины технически и экономически невыгодно, так как требуется чрезмерно высокая мощность оборудования.

Как и алюминиевые сплавы, медь лучше всего раскраивать на твердотельных лазерах, так как их углекислотные аналоги с волной 10,6 мкм не способны обеспечить должного качества раскроя. Обычно при работе с тонкими медными листами лазер включается в импульсном режиме, что позволяет снижать площадь участка термовоздействия. Для листов большей толщины лучше применять микроплазменный режим функционирования лазера, который предполагает создание в зоне реза плазмы, нагревающей и расплавляющей материал. В этом случае раскрой материала происходит за счет воздействия лазерного луча на пары меди, легко подвергающиеся ионизации.

Лазерная резка алюминия

Алюминий и его сплавы имеют особые теплофизические и оптические характеристики, такие как низкая способность поглощения лазерного луча и высокая теплопроводность, в связи с чем для его раскроя применяются станки только с очень мощным лазерным излучением и современным компьютерным управлением, настройки которого напрямую зависят от толщины и состава обрабатываемого листа.

Достоинства технологии резки алюминия лазером

Резку алюминия лучше всего осуществлять на малых скоростях - в этом случае получается поверхность идеального качества без изъянов и заусениц. Поскольку режущая головка лазера не контактирует с обрабатываемой поверхностью, а просто прожигает ее лазерным лучом, станки такого типа обладают высоким уровнем производительности, позволяя получать не только очень качественный, но и точный контур алюминиевой заготовки. Сфокусированное воздействие лазерного луча позволяет ювелирно точно производить сложнейшие алюминиевые конструкции.

Параметры операции задаются безошибочными программными средствами, поэтому погрешности при таком способе обработки алюминиевых сплавов практически отсутствуют. Поскольку для резки алюминиевых заготовок не требуются пресс-формы, стоимость операции существенно снижается. Кроме того, их не нужно закреплять механически, поскольку влияние со стороны лазерного луча полностью исключается.

Другое важное преимущество лазерной резки – минимальные отходы материала, так как компьютер раскраивает лист таким образом, что он абсолютно соответствует чертежам. Также к достоинствам такого способа обработки относят практически нулевую вероятность получения брака даже тогда, когда изделию требуется придать очень сложную форму.

Благодаря бесконтактному воздействию лазера на обрабатываемой поверхности получается безупречный срез, что исключает дальнейшее применении шлифовки.

Чаще всего для резки алюминия применяются твердотельные лазеры, генерирующие лазерный луч повышенной мощности.

Лазерная резка нержавеющей стали

Нержавеющая сталь гораздо более устойчива к разрушению, чем обычные черные металлы, поэтому применение традиционных способов ее раскроя не всегда эффективно. Именно поэтому наиболее эффективным способом раскроя нержавейки является лазерная резка. Предприятие «Металл-сервис» осуществляет лазерную резку нержавейки толщиной до 3 мм по максимально доступным ценам. Услуга может быть оказана в комплексе с другими услугами по обработке листового металла.

Нержавеющая сталь гораздо более устойчива к разрушению, чем обычные черные металлы, поэтому применение традиционных способов ее раскроя не всегда эффективно. Именно поэтому наиболее эффективным способом раскроя нержавейки является лазерная резка. Предприятие «Металл-сервис» осуществляет лазерную резку нержавейки толщиной до 3 мм по максимально доступным ценам. Услуга может быть оказана в комплексе с другими услугами по обработке листового металла.

Достоинства технологии резки нержавеющей стали лазером

Важным условием при лазерной резке стали является исключение появления окисленной поверхности, которая может привести к горению металла. Это осуществляется путем применения азотной среды, подаваемой в зону резки под давлением до 20 атмосфер.

Если необходимо выполнить раскрой заготовки из нержавеющей стали большой толщины, для увеличения сечения входного отверстия и для повышения подачи азота в зону расплава фокальное пятно лазера необходимо заглублять.

После лазерной резки к нержавейке можно применять:

а также обрабатывать всеми известными аппаратами и инструментами.

metallistyar.ru

Лазерная резка нержавейки - ООО "Автоград-Д"

Компания ООО "ПАТРИОТ" качественно и в согласованный срок осуществляет лазерную резку и раскрой листового металла по очень низкой цене без потери качества готовых изделий.

Получите подробную информацию и Ваше персональное предложение по телефону:

+7 (84235) 7-88-08, 7-19-32

+7 (84235) 7-88-08, 7-19-32

или по адресу: [email protected]

или по адресу: [email protected]

КАК СДЕЛАТЬ ЗАКАЗ?

Сделайте заказ нажав на красную кнопку, позвонив по телефону или электронной почте. Мы работаем с понедельника по пятницу с 7-00 до 16-00 часов (время московское). Заказы принимаются круглосуточно, 7 дней в неделю, и обрабатываются в рабочее время.

Для эффективной обработки Вашего заказа и максимально быстрой его реализации нам необходимо:УСЛОВИЯ СОТРУДНИЧЕСТВА:

Что такое лазерная резка нержавейки

Лазерная резка нержавейки – технологический процесс, при помощи которого производится точный и быстрый раскрой листового проката. Сегодня эта методика считается самой передовой и перспективной. С ее помощью изготавливают детали сложной формы.

Лазерная резка нержавеющей стали представляет собой процесс, в ходе которого заданный участок материала разрушается при помощи луча лазера. Разрезание листа производится бесконтактно. Для раскроя проката сфокусированный луч направляется по определенному контуру при помощи компьютера. Это позволяет избежать погрешностей реза, минимизировать вероятность деформирования кромки листа, появления заусенец. При раскрое деталей при помощи данной технологии допустимая погрешность бывает не более 0,08 мм.

Резка нержавеющей стали не изменяет физические характеристики материла. Данная технология дает возможность автоматизирова0ть большую часть работ, что позволяет существенно снизить негативное влияние «человеческого фактора». Кроме того, применение современного оборудования сокращает время обработки одной заготовки, что увеличивает скорость выполнения в целом заказа.

Этапы лазерной резки нержавейки

Раскрой листового проката при помощи лазерного оборудования состоит из двух этапов – врезки и раскроя. Процесс врезки заключается в проделывании отверстий на всю толщину листа. Затем специальной головкой, движущейся в струе подаваемого под давлением технического газа, производится резка нержавейки. В настоящее время в качестве технологического газа используется кислород или азот.

Примеры нашей продукции:

Лазерная резка нержавеющей стали с применением кислорода

Резка нержавейки лазером с использованием кислорода позволяет достичь высокой производительности.

При раскрое стали кислородом применяется следующее правило: чем больше толщина прокатного листа, тем ниже должно быть давление, максимальная величина которого составляет 6 атм.

При применении кислорода очень важным параметром является его чистота. Скорость работ может быть существенно увеличена при использовании кислорода высокой чистоты.

В процессе раскроя с применением кислорода на кромке стальной заготовки формируется тонкий оксидный слой. Как правило, это не является проблемой, но вызывает трудности при порошковой окраске. Адгезия порошкового покрытия с металлом уменьшается, что может привести в коррозии. В таком случае применяют лазерную резку с азотом при высоком давлении, при которой оксидная пленка не образуется.

Особенности кислородной лазерной резки нержавеющей стали

Лазерная резка нержавеющей стали с использованием азота

Благодаря тому, что современное оборудование оснащается источниками питания мощностью до 6 кВт на многих предприятиях применяется резка нержавеющего листа с использованием азота. Для раскроя стали азотом необходимо учитывать, что при большей толщине материала нужно увеличивать давление, минимальная величина может быть не ниже 8 атм.

При применении азота в процессе раскроя проката не происходит экзотермическая реакция, которая при использовании кислорода поддерживает энергетический вклад лазерного луча. По этой причине при применении азота для раскроя стальных листов аналогичной толщины необходим источник большей мощности. В данной технологии требуется более высокое давление технологического газа, который выдувает продукты расплава из обрабатываемой зоны. Раньше определенным ограничением для применения азота были фокусирующие линзы. Так как они подвергаются сильному давлению технологического газа в режущей головке. Поэтому от прочности линзы зависит максимально возможное давление газа. В прошлом можно было использовать давление технологического газа до 12 атм.

Сегодня в современных станках линзы намного более прочные. Они позволяют применять технологический газ при максимальном давлении до 20 атм.

Особенности азотной лазерной резки нержавеющей стали

При раскрое деталей с использованием азота необходима низкая точка фокусировки. Такое положение приводит к увеличению ширины реза. При этом большее количество азота проникает в разрез и выдувает расплавленную сталь. В результате увеличивается поперечное сечения луча лазера внутри сопла. Поэтому при азотной технологии минимальный диаметр сопла составляет 1,5 мм. На скорость раскроя не оказывает существенного влияния чистота азота, если этот параметр не менее 99, 5 %. Но попадание даже небольшого количества кислорода в азот вызывает оксидизацию кромки заготовки.

От чего зависит скорость и производительность лазерного оборудования

Скорость раскроя зависит от типа сплава и толщины прокатного листа. Во многом производительность зависит от формы вырезаемых деталей. Соответственно, при изготовлении крупных заготовок с простой геометрией скорость процесса резки существенно увеличивается по сравнению с производством сложных элементов. При использовании азота для раскроя листов большой толщины скорость существенно снижается. Но современное оборудование для лазерной резки высокой мощности дает возможность достичь равнозначных и даже более высоких скоростей при азотной резке тонких листов, толщиной менее 2 мм.

Применение лазерной резки нержавейки в промышленности

Лазерная резка нержавейки применяется при изготовлении различных деталей для механизмов и металлоконструкций.

Данная технология широко используется в таких отраслях, как:

В настоящее время в промышленности лазерная резка нержавеющей стали используется производстве заготовок сложной конфигурации маленькими тиражами.

Преимущества и недостатки лазерной резки нержавеющей стали

Одним из важных преимуществ данной технологии можно назвать значительную экономию металла. Так как рез получается толщиной до 1 мм, то можно делать заготовки практически любой формы и располагать очень близко друг к другу. При работе с деталями прямоугольной формы можно делать общий рез, что позволяет сокращать количество отходов. Причем увеличивается количество вырезаемых из одного листа элементов.

Эта технология обладает некоторыми недостатками:

НАШИ ПРЕИМУЩЕСТВА:

Получите подробную информацию и Ваше персональное предложение по телефону:

+7 (84235) 7-88-08, 7-19-32

+7 (84235) 7-88-08, 7-19-32

или по адресу: [email protected]

или по адресу: [email protected]

auto-grad73.ru