Энциклопедия по машиностроению XXL. Аустенитные стали это

Аустенитный сплав - Большая Энциклопедия Нефти и Газа, статья, страница 1

Аустенитный сплав

Cтраница 1

Аустенитные сплавы на основе никеля, никеля и хрома, никеля и молибдена, а также сочетаний других элементов с никелем; железо в этих сплавах присутствует в ограниченном количестве или вовсе отсутствует. Сплавы, отнесенные к этому классу, могут быть либо нестареющие, либо стареющие с выделением интер-металлидной фазы или образованием упорядоченной структуры. [1]

Аустенитные сплавы на железо-никелевой и никелевой основах, в свою очередь, более прочны, чем аустенитные стали. [2]

Аустенитные сплавы после закалки имеют низкие прочностные и высокие пластические свойства. [3]

Жаропрочные аустенитные сплавы плохо обрабатываются резанием, вследствие чего применение быстрорежущей стали Р18 не обеспечивает необходимой стойкости инструмента. [4]

Заменять аустенитные сплавы на ферритные ( например, марки 430 или низкоуглеродистую сталь с Сг и Мо - см. разд. Однако ферритные сплавы могут подвергаться водородному охрупчиванию и вспучиванию в некоторых средах при контакте с более электроотрицательными металлами. [5]

Стареющие аустенитные сплавы Fe-Ni-Ti, упрочняемые фазовым наклепом и старением, могут быть использованы для изготовления высокопрочных немагнитных деталей машин и приборов. [6]

Среди аустенитных сплавов, упрочняющихся термической обработкой на фазовый наклеп, сплавы Fe-Ni-Ti выделяются своим высоким упрочнением, в результате которого значительно увеличивается предел текучести; при этом дисперсионное твердение возможно и в ее - и у-состоя-ниях. [7]

Для аустенитных сплавов интервал сенсибилизирующих температур составляет 400 - 850 С. Степень склонности к межкристаллитной коррозии после такого нагрева зависит от времени нагрева. К межкристаллитной коррозии приводят медленное охлаждение сплава с прохождением области сенсибилизирующих Температур, а также длительные сварочные работы. При быстром охлаждении этого не происходит. Следовательно, аустенитные нержавеющие стали нужно закаливать от высоких температур, и это, как правило, выполняется. Точечная сварка, при которой металл быстро нагревается в результате кратковременного протекания электрического тока и затем быстро охлаждается, не вызывает сенсибилизации. [9]

Упрочнение аустенитных сплавов [ 2 97 - 3 071 при у-а - у превращении определяется не только фазовым наклепом аустенита, но и состоянием карбидной фазы, / выделяющейся из мартенсита и остаточного аустенита в процессе нагрева при обратном а-у превращении. Поэтому упрочнение сплавов Fe-Ni-C в отличие от безуглеродистых аустенитных сплавов сильно зависит от скорости нагрева при обратном а-у превращении. Так, в сплаве 88Н13 при быстрых ( около 1000 град / мин) нагревах а-у переход носит характер бездиффузионного мартенситного превращения, вследствие чего наблюдается существенное упрочнение фазонаклепанного аустенита. При уменьшении скорости нагрева до известного предела мартенситный механизм а-у превращения сохраняется, но одновременно получают развитие диффузионные процессы выделения и коагуляции карбидов, в результате чего прочность падает. [10]

Для чисто аустенитных сплавов микроструктура представляет собой обычно крупные кристаллиты аустенита с отдельными участками выпавших карбидов как внутри кристаллитов, так и вблизи их периферии ( фиг. [11]

В аустенитных сплавах на Ni основе пластинчатой формой обладают не только фазы т.п.у. и Лавеса. На полированном металлографическом шлифе при обычном ( белом) освещении они не имеют какого-либо характерного цвета, нитриды же выглядят розоватыми. [12]

В метастабипьных аустенитных сплавах Fe-Ni-C, имеющих мар-тенситную точку М около - 504 - - 100 С, при охпаждениидо - 196 С также образуется линэовидный мартенсит, содержащий двойники превращения. [13]

Для обработки аустенитных сплавов и сталей повышенной проч -, ности используются быстрорежущие стали повышенной производительности, легированные кобальтом и имеющие увеличенное содержание ванадия. [14]

Фазовый наклеп аустенитных сплавов осуществляется в результате прямого и обратного мартенситных у-а - у превращений, исследование которых еще далеко от завершения. В частности, необходимо выяснить возможность создания более широкого круга упрочняемых фазовым наклепом неферромагнитных сталей, в которых обратное мартенситное превращение а - у осуществляется путем мартенситопо-добного размножения кристаллографических ориентации у-фазы. Интерес к развитию этого нового направления возрастает с обнаружением высокого упрочнения сталей при образовании чрезвычайно дисперсных пластинчатых у-кристалпов разной ориентации. Следует решить задачу о механизме фазового наклепа на дислокационном уровне. Эта проблема осложняется тем, что при обратном мартен-ситном превращении возможна не только трансляция существующих в исходном а-мартенсите типов дислокаций, но и образование новых дислокаций в результате самой сдвиговой перестройки а-у. Решение задачи еще более затрудняется - при исследовании дислокационной структуры стареющих и упорядочивающихся сплавов, а также сплавов с различным механизмом а-у превращения. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Феррито-аустенитные стали - Энциклопедия по машиностроению XXL

Для ряда теплоустойчивых и жаропрочных сталей, в первую очередь для хромомолибденованадиевых перлитных и высокохромистых ферритных и феррито-аустенитных сталей, в результате проведения термической обработки возможен сдвиг порога хладноломкости в область положительных температур. В этом случае материал при комнатной температуре становится хрупким, оставаясь в то же время вязким при рабочей температуре. [c.23] Различные структурные группы нержавеющих сталей склонны к охрупчиванию после нагрева при 700-800 °С и дальнейшей выдержки, однако особенно это касается феррито-аустенитных сталей, поскольку в таких условиях из а - фазы выделяется ст - фаза. [c.33]Феррито-аустенитные стали [c.42]

На рис. 14 показано схематически изменение пластичности стали при высоких температурах в зависимости от соотношения в ней феррита и аустенита. Если преобладает а - фаза (феррито-аустенитные стали) или, наоборот, у - фаза (некоторые аустенитные хромоникелевые стали), то пластичность достаточно велика и горячая пластическая деформация не сопровождается образованием трещин, рванин, плен и других характерных дефектов металла. Схема не дает информации об изменениях в стали, которые могут происходить при колебаниях температуры. В частности, возможно количественное изменение в соотношении фаз. Тем не менее она позволяет установить температурно-деформационный режим пластического деформирования стали в сл) ае, когда известна температурная зависимость соотношения основных фаз. При определенном соотношении а - и у - фаз, когда количество той или другой из них превышает 20-25 % при температуре деформирования, пластичность стали уменьшается. Это может вызвать образование характерных дефектов стали, так как условия горячей пластической деформации весьма жестки. [c.43]

Охрупчивание двухфазных феррито - аустенитных сталей чаще всего объясняют образованием в области 450 - 500 °С мелкодисперсных интерметаллидных фаз, богатых Ti. Поэтому Ti рекомендуется исключать из состава сталей, так как этот металл повышает склонность к охрупчиванию и не увеличивает сопротивляемость сталей МКК. [c.44]

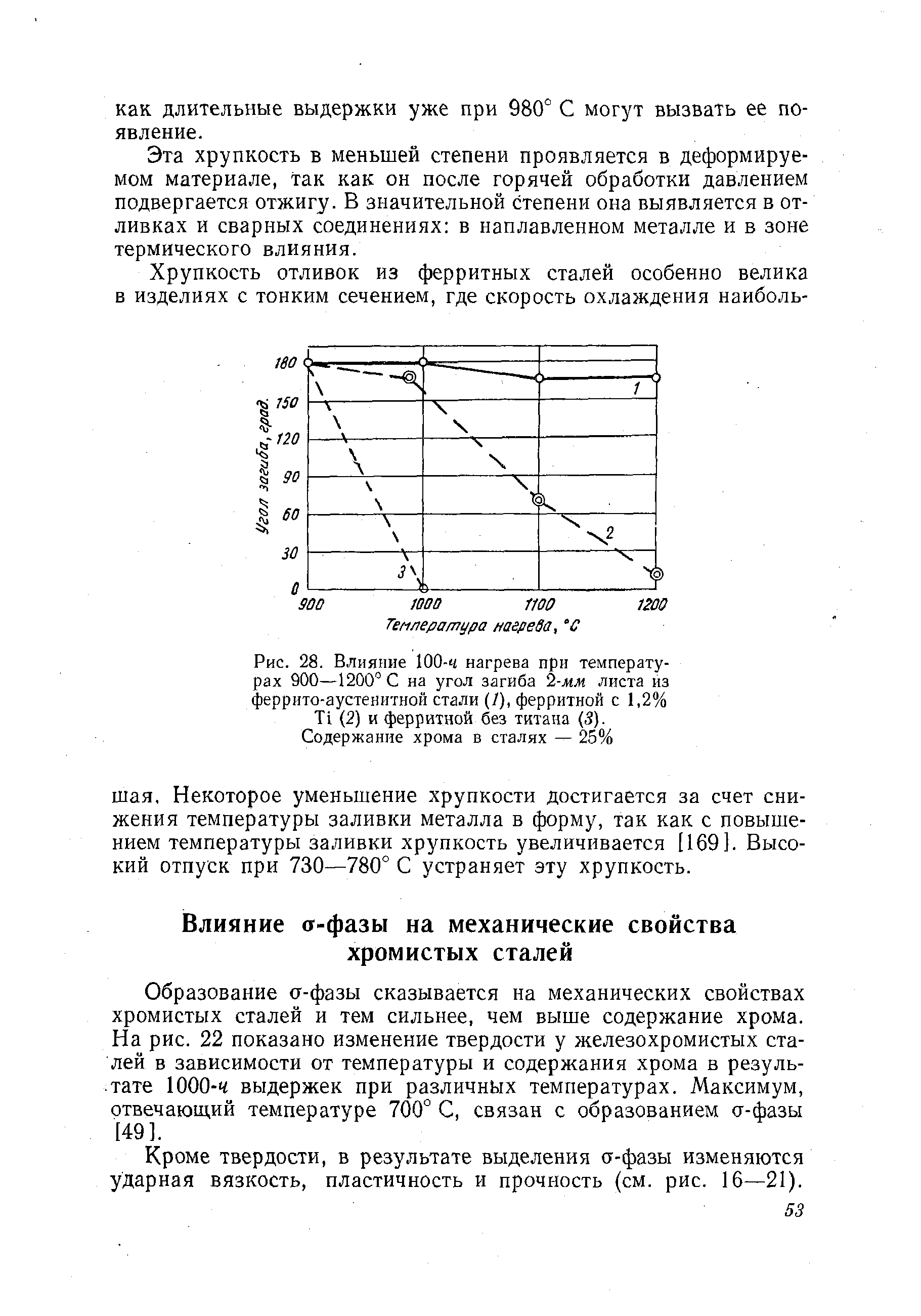

| Рис. 28. Влияние ЮО-ч нагрева при температурах 900—1200° С на угол загиба %мм листа из феррито-аустенитной стали (/), ферритной с 1,2% Ti (2) и ферритной без титана (3). Содержание хрома в сталях — 25% |  |

Феррито-аустенитные стали, в которых благодаря присутствию определенных количеств аустенитообразующих элементов создается достаточная устойчивость аустенита к превращению его в мартенсит при охлаждении до низких температур. Преобладающая фаза в сталях этого класса — феррит. При повышении температуры количество феррита увеличивается, а количество аусте- [c.8]

Выше были рассмотрены экспериментальные данные и закономерности, относящиеся к межкристаллитной коррозии аустенитных сталей. Однако их нельзя полностью распространить на коррозионностойкие сплавы, феррито-аустенитные стали и хромистые нержавеющие стали ферритного класса. Некоторые особенности развития склонности к МКК у этих материалов рассматриваются 44 [c.44]

Рассматривая склонность двухфазных феррито-аустенитных сталей к МКК, необходимо учитывать соотношение феррита и аустенита после нагрева до различных температур и быстрого последующего охлаждения, так как соотношение фаз, как установлено нами, оказывает существенное влияние на развитие склонности стали к межкристаллитной коррозии [39, 40]. [c.47]

Феррито-аустенитные стали в зависимости от количества образующейся при нагреве ферритной фазы могут вести себя по-разному. Чем выше температура нагрева, тем больше образуется ферритной фазы в стали и тем относительно большая вероятность появления у стали склонности к межкристаллитной коррозии в результате быстрого последующего охлаждения, как это наблюдается у ферритных сталей. [c.47]

Наиболее высокая склонность к межкристаллитной коррозии обнаруживается в том случае, когда сталь имеет структуру феррита. При обработке феррито-аустенитной стали, у которой соотношение феррита и аустенита изменяется с температурой, большое влияние на развитие склонности ее к МКК может оказывать также скорость охлаждения с высокой температурой нагрева до температуры, при которой уже не изменяется соотношение фаз а и у. [c.47]

Снижение коррозионной стойкости при двухфазной структуре 7 + а можно компенсировать повышенным (больше 17— 1 8%) содержанием хрома, как это будет показано далее на примере феррито-аустенитных сталей. [c.163]

ФЕРРИТО-АУСТЕНИТНЫЕ СТАЛИ [c.174]

Принципиальное отличие феррито-аустенитных сталей от указанных состоит в том, что благодаря несколько более высокому содержанию в них хрома аустенит становится устойчивым в отношении у— а -превращения при комнатной и более низких температурах, а также в том, что количество а-фазы в таких сталях велико. [c.174]

Схематически изменение пластичности стали при высоких температурах в зависимости от соотношения количеств аустенита и феррита в структуре показано на рис. 110 [123, 124]. Если значительно преобладает а-фаза при высоких температурах (феррито-аустенитные стали) или значительно преобладает у-фаза (ряд аустенитных хромоникелевых сталей), то пластичность достаточно высока и горячая пластическая деформация не сопровождается образованием трещин, рванин и плен. Приведенная схема, естественно, не учитывает изменений, возможных с понижением или повышением температуры стали, когда изменяется количественное соотношение фаз, но позволяет выбирать температурно - деформационный режим пластической деформации, если известна температурная зависимость соотношения фаз. При некотором соотношении фаз, когда количество а- или у-фазы при температуре деформации превышает 20—25%, пластичность стали уменьшается, что приводит к известным дефектам при жестких условиях горячей пластической деформации. [c.175]

Стабильность механических свойств двухфазных феррито-аустенитных сталей обеспечивается узкими пределами содержания основных элементов и их соотношением, которое определяет и соотношение феррита и аустенита в структуре. [c.177]

Для двухфазных сталей феррито-аустенитного класса, как было указано выше, характерно уменьшение количества аустенитной фазы и увеличение ферритной по мере повышения температуры нагрева, особенно при нагреве на 1100° С и выше. При нагреве феррито-аустенитных сталей до 700—900° С, если предварительная структура была неравновесной в отношении соотношения фаз, происходит обратное превращение части ферритной фазы в аустенит (у ), который по химическому составу несколько отличается [c.178]

При повышении температуры закалки феррито-аустенитных сталей количественное соотношение феррита и аустенита в их структуре изменяется, поэтому, естественно, процесс охрупчивания при отпуске стали развивается в различной степени. [c.180]

Причины охрупчивания двухфазных феррито-аустенитных сталей изучали многие исследователи и большая часть этих работ опубликована [131, 132 и др.]. Некоторые авторы объясняют охрупчивание образованием в области 450—500° С тонкодисперсных интерметаллидных фаз, богатых титаном, и указывают на необходимость исключения титана, поскольку он повышает склонность к охрупчиванию и не повышает ее сопротивление межкристаллитной коррозии [133]. [c.183]

Детали из нержавеющих аустенитных и феррито-аустенитных сталей, изготовляемых из сортового, профильного проката или поковок на заводах-потребителях подвергают специальной термической обработке, обеспечивающей высокую коррозионную стойкость, поскольку металлургические заводы поставляют металл в горячекатаном состоянии. [c.256]

Соотношение фаз во многом зависит от химического состава стали и отношения содержания ферритообразующих элементов к аустенитообразующим. Для определенной марки стали, химический состав которой регламентирован ГОСТом, возможно получение различного соотношения фаз. Поэтому уменьшение содержания аустенита в ферритных и феррито-аустенитных сталях с использованием выплавки заданной стали в суженных по сравнению с ГОСТом диапазонах по химическому составу (выплавке по суженному химическому составу) — одна из практических мер повышения пластичности. Для определения фазового состава по химическому составу стали (сплава) можно использовать диаграмму Шеффлера (рис. 270). Для расчета эквивалентов хрома (фер- [c.508]

Нержавеющие стали можно различать в зависимости от их структуры, например ферриткые, аустенитные и феррито-аустенитные стали. Структурные различия влекут за собой и разницу в коррозионных характеристиках, а также в свариваемости, способности к закалке и магнитных свойствах. Ферритные и феррито-аустенитные стали в отличие от аустенитных обладают магнитными свойствами. В табл. 6 имеется перечень некоторых нержавеющих алей, интересных с коррозионной точки зрения, а также их коррозионные характеристики. [c.109]

Двухфазная феррито - аустенитная сталь 0X2 Ш6Б, содержащая Nb, отличается от аналогичных сталей, легированных Ti, тем, что она обладает более высокой стойкостью к ножевой коррозии в 65 % - ном растворе HNO3 при повышенных температурах. [c.44]

Хромомарганцевая феррито - аустенитная сталь Х18Г8Н2Т достаточно стабильна и имеет удовлетворительную пластичность и малую склонность к охрупчиванию. [c.44]

Исследования крупньрх слитков аустенитной нержавеющей стали Х18Н10Т (массой до 40 т) и феррито-аусте-нитной стали Х21Н5Т массой 15,0 т показали, что макроструктура литого металла плотная [170—172]. Для аустенитной структуры характерна глубокая транскристаллизация, слиток феррито-аустенитной стали имеет у поверхности зону мелких кристаллов (до 50 мм) и затем крупнозернистую структуру, укрупняющуюся от периферии к оси. Более подробно вопросы качества слитков нержавеющих сталей рассмотрены в конце данного раздела. [c.230]

При нагреве феррито-аустенитной стали Х21Н5Т (ЭИ811) необходимо обеспечить снижение содержания -у-фазы, что достигается томлением слитков массой 2,8— [c.305]

Выбор аустенитных сталей для сварных высокотемпературных конструкций определяется условиями их изготовления и эксплуатации. Для изделий, работающих до 500° С, в которых данные стали применяются как нержавеющие (например, в атомных и химических установках, регенераторах газовых турбин и т. д.), ограничений в выборе состава нет. Наиболее целесообразным является для них использование стали марки Х18Н10Т. Изделия указанного типа термической обработке после сварки, как правило, не подвергаются. В целях уменьшения веса конструкции можно использовать для работы до 500° С и более прочные стали на базе 18-8, дополнительно легированные ванадием, азотом и другими элементами, а также феррито-аустенитные стали повышенной прочности. [c.216]

Следует отметить, что старение в сталях с фер-рито-аустенитной структурой протекает более неравномерно, преимущественно по границам зерен, чем в сталях с аустенито-мартенситной структурой со стареющиммартенситом, и поэтому сильное повышение механических свойств феррито-аустенитных сталей за счет старения сопровождается более резким падением пластичности чем у сталей второго [c.280]

Фельдгандлер Э. Г., Савкина Л. Влияние деформации и низкотемпературного старения на свойства аустенитных и феррито-аустенитных сталей/ Повышение характеристик качественных сталей за счет оптимизации легирования и структуры Сб. науч. тр. М. Металлургия, 1984. С. 37—40. [c.135]

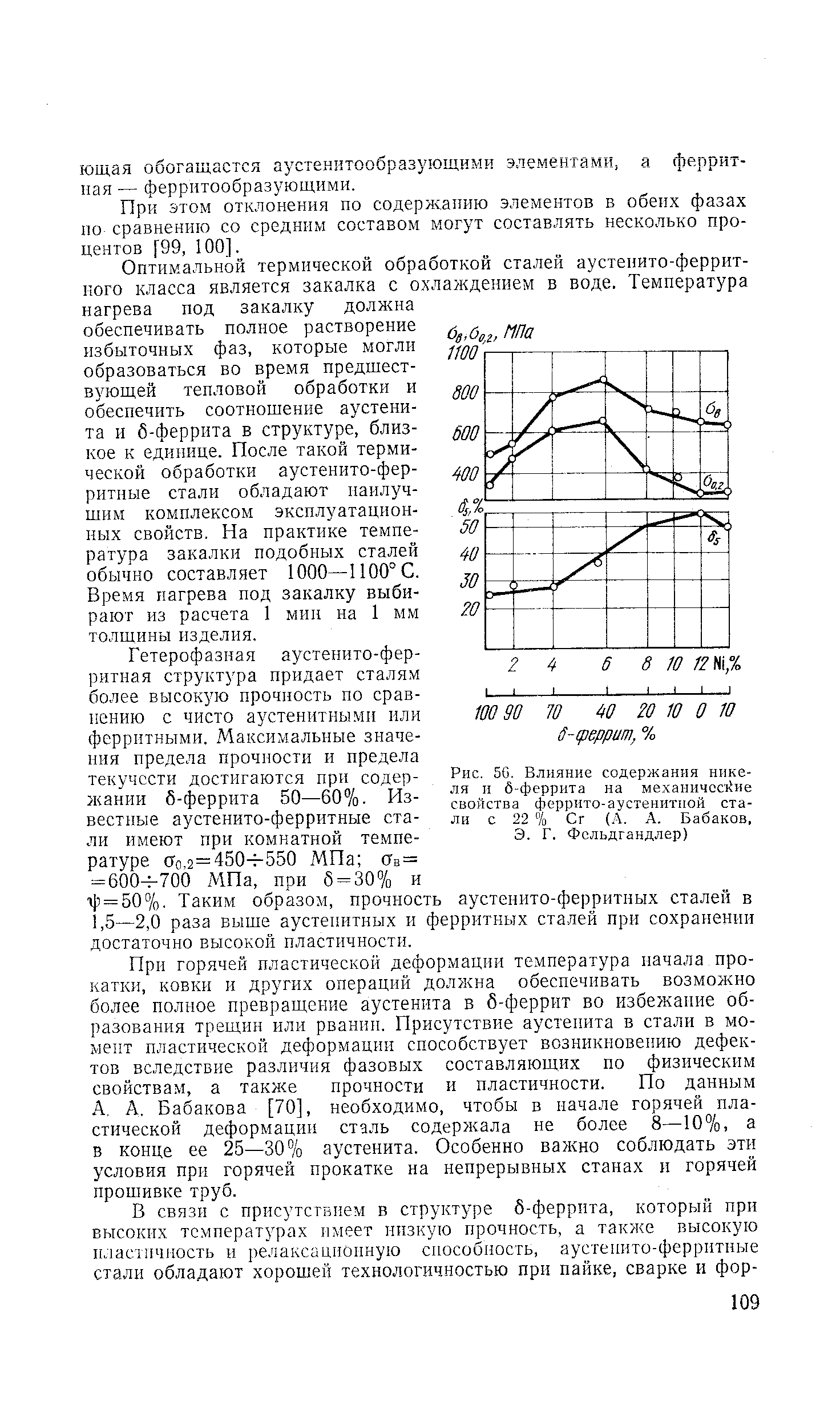

| Рис. 50. Влияние содержания никеля и 6-феррита на механичссйие свойства феррито-аустенитной стали с 22 % Сг (А. А. Бабаков, Э. Г. Фельдгандлер) |  |

В работе [51] изучали склонность к коррозионному растрескиванию двухфазной феррито-аустенитной стали 0Х22Н5Т. Испытанию на коррозионное растрескивание подвергали опытнопромышленные н лабораторные плавки с иижиим и верхним содержанием хрома, никеля и титана, в пределах марочного состава. [c.55]

Двухфазная феррито-аустенитная сталь 0Х21Н6Б с ниобием, свойства которой приведены в табл. 56, отличается от аналогичной стали, содержапгей титан, тем, что первая обладает более высокой стойкостью к ножевой коррозии в 65%-ном растворе 182 [c.182]

Удовлетворительным сочетанием свойств отличается и хромомарганцевоникелевая феррито-аустенитная сталь Х18Г8Н2Т. Эта сталь достаточно стабильна и имеет удовлетворительные свойства пластичности и малую склонность к охрупчиванию [128, 180]. [c.187]

На рис. 119 показано влияние повышения содержания марганца в пределах 4—8% на механические свойства при статическом растяжении и ударную вязкость феррито-аустенитной стали типа 0Х18Г4- -8Н2Т в зависимости от температуры закалки. Приведенные данные показывают, в какой мере марганец и температура [c.187]

Механические свойства феррито-аустенитной стали 0Х18Г8Н2Т в зависимости от температуры испытания на растяжение приведены на рис. 122. [c.189]

А. А. Бабаков предложил в качестве заменителя хромоникелевых сталей типа 18-8 сталь марки ЭИ810 (Х20Н6СЗТ) с меньшим содержанием никеля и с присадкой 2,2—2,8"/о Si и титана. Эта сталь имеет повышенные механические свойства (табл. 28). Структура ее — феррито-аустенитная. Сталь несколько склонна к упрочнению за счег старения при 500—600 . Кроме того, она может упрочняться за счет наклепа при холодной прокатке (табл. 28). [c.1380]

mash-xxl.info

Сталь аустенитного класса - Энциклопедия по машиностроению XXL

Допускаемые напряжения для жаропрочных, жаростойких и коррозионностойких сталей аустенитного класса [c.98]Для работ в интервале 350—500°С оптимальными по свойствам являются сравнительно слаболегированные стали перлитного и ферритного классов 2. С повышением температуры до 500 — 650°С прочность сталей этого типа резко падает, уступая сталям аустенитного класса 5, а при 650—900°С стали аустенитного класса уступают первое место высоколегированным кобальтовым и никелевым сплавам 4. При температурах выше 900°С на первом месте сплавы тугоплавких металлов (молибдена, хрома и т. д.). [c.464]

Стали аустенитного класса содержат до 20—30% легирующих элементов (в основном N1, Сг, Мп). Вследствие высокой устойчивости аустенита и понижении мартенситной точки до отрицательных темпе- [c.174]Стали аустенитного класса [c.270]

Однако азот не всегда представляет собой вредную примесь и в некоторых сталях аустенитного класса содержание его доводят до 0,3...0,4%. [c.403]

Сталь аустенитного класса..... 13,8 [c.193]

Углерод, связывая молибден и вольфрам в карбиды, уменьшает количество этих элементов в твердом растворе и тем самым отрицательно влияет на жаропрочность. Поэтому легирование такими элементами, как титан, ниобий, тантал, связывающими углерод, приводит к увеличению жаропрочности Обычно в жаропрочных сталях аустенитного класса углерода содержится около 0,1%. Жаростойкость снижается при введении в сталь легкоплавких и на растворимых в железе металлов (свинец, висмут, и др.), а также образующих с железом легкоплавкие эвтектики (сера, селен). [c.102]

Наибольшую СТОЙКОСТЬ в морской воде среди нержавеющих сталей имеют стали аустенитного класса, например типичная сталь 18/8, содержащая, % 18 - Сг, 8 - №, 0.02- 0,12 - С. Скорость коррозии этой стали в морской воде равна 0,010 — 0,012 мм/год. Более высокая стойкость хромоникелевых сталей по сравнению с хромистыми является следствием существенного повышения никелем анодной поляризуемости стали. [c.20]

Химический состав и механические свойства нержавеющих сталей аустенитного класса (после закалки с 1110—1150 С в воде) приведены в табл. 20. [c.32]

Характеристика нержавеющих сталей аустенитного класса [c.33]

С, а сталей аустенитного класса — до 800°С. Однако при таких температурах металла может происходить и высокотемпературная ванадиевая коррозия. [c.164]

Прибор ФМ-2 предназначен для определения содержания ферритной структурной составляющей (а-фазы) в трубных заготовках из хромоникелевых сталей аустенитного класса. Работа его основана на измерении относительной магнитной проницаемости аустенитной стали в постоянном магнитном поле [8]. [c.65]

В обзоре по механизмам распространения усталостных трещин в малоуглеродистых сталях, в сталях аустенитного класса и в мартенситных сталях [121-127] показано, что имеет место несколько возможных ситуаций у кончика трещины [c.388]

Выще отмечалось, что первые очаги повреждений — микро-поры — появляются на стадии квазиравномерной ползучести. Это подтверждают многие исследования измерения плотности металла образцов стали аустенитного класса, испытанных на длительную прочность. [c.169]

Полученные результаты исследования показали, что при содержании хрома в перлитных сталях до 2,5% эквивалентная температура эксплуатации не превышает 550 °С, а для сталей аустенитного класса при содержании хрома более 16% температура эксплуатации труб будет достигать 630 °С. При больших содержаниях хрома в окалине эквивалентная температура эксплуатации превышает предельную для данной марки стали. [c.216]

Увеличение содержания марганца и углерода в высокомарганцевых сталях аустенитного класса повышает сопротивление абразивному изнашиванию. Распад аустенита при отпуске, несмотря на увеличение твердости сплава, уменьшает износостойкость. [c.33]

Следует также учитывать, чю в сернокислотном производстве за последнее время произошли большие изменения как в используемом сырье, так и в технологическом оборудовании. Остановимся на проведенных в свое время испытаниях в производственных условиях, представляющих несомненно практический интерес и в настоящее время. Выбор сплавов для испытаний производился с учетом того, что наиболее агрессивным компонентом среды является серная кислота, причем учитывалось и то, что капли серной кислоты могут наряду с коррозионным разрушением производить и механическое изнашивание (эрозию), поэтому наибольший интерес представляют стали аустенитного класса. Хромистые и хромоникелевые стали не обладают высокой коррозионной стойкостью в серной кислоте, но учитывая, что газовая смесь содержит 10 — 12 % кислорода, который способствует сохранению пассивности, представилось целесообразным использовать в качестве объектов [c.39]

В последующих разделах статьи механические свойства исследованного сплава сравниваются со свойствами нержавеющей стали 304 и никелевой стали с 9 % Ni. Сравниваемые сплавы были изготовлены в промышленных условиях и термообработаны в соответствии с существующими рекомендациями [2] по режимам, обеспечивающим оптимальную вязкость при низких температурах. Нержавеющую сталь аустенитного класса марки 304 нагревали при 1293 К в течение 1 ч и охлаждали в ледяном солевом растворе. Сталь с 9 % N1 обрабатывали по режиму нагрев при 1173 К, 2 ч, охлаждение на воздухе+нагрев при 1063 К, 2 ч, охлаждение на воздухе+нагрев при 823 К, 2 ч, охлаждение в воде. [c.347]

Для примера приводится рис. 53. Хотя конкретные детали этого рисунка относятся к случаю коррозионностойких сталей аустенитного класса, в целом он соответствует схеме вероятной цепочки событий, приведенной на рис. I, так и сформулированным общим теоретическим представлениям о зарождении и распространении трещин при коррозионном растрескивании. [c.135]

Внешняя коррозия поверхностей нагрева зависит от состава продуктов горения и температуры обогреваемых труб. Оксиды ванадия, содержащиеся в золе мазута, воздействуя на элементы котла при температуре металла 680 °С и выше (подвески поверхностей нагрева, их опоры и др.), вызываю- в ы-сокотемпературную коррозию. Этому виду коррозии прежде всего подвержены стали аустенитного классе. Н и-зкотемпературная коррозия вызывается серной кислотой, пары которой образуются при соединении SO3 (получающегося при сжигании сернистого топлива наряду с SOj) с водяными парами и конденсируются при относительно высокой температуре газов (100—140 °С в зависимости от их содержания в уходящих газах). [c.161]

При выборе легированны. сталей следует иметь в виду, что наиболее склонными к растрескиванию являются стали мартенситной структуры. Стали аустенитного класса, как было указано ранее, не стабилизированные, а также етабилизи-рованные титаном и ниобием, склонны к растрескиванию в большом количестве, сред, в особенности в растворах, содержащих хлориды. [c.116]

С возрастанием содержания никеля увеличивается область существования у-фазы, аустенитная структура делается устойчивой при достаточном содержании никеля уже при низких температурах. Повышение содержания хрома, наоборот, уменьшает область существования у-фазы. Для получения стали аустенитного класса в системе Ре — Сг —N1, как это видно из диаграммы па рис. 160, достаточно добавки 8% N1 при содержании хрома 187о- [c.218]

Сплав ВК6М предназначается для чистовой получистовой обработки жаропрочных сталей и сплавов, нержавеющих сталей аустенитного класса, специальных твердых чугунов и бронзы, сплавов легких металлов, твердых и абразивных материалов, пластмасс, стекла, термически необработанных углеродистых и легированных сталей. [c.259]

На первом месте по сопротивляемости термическим напряжениям (высокое значение фактора) стоят сверхпрочные стали, за ними деформируемые сплавы А1. Наименее выгодны сплавы Mg и коррозпонпостойкпс стали аустенитного класса. [c.368]

В высоконапряженных двигателях выхлопные клапаны и седла делают из хромоникелевых сталей аустенитного класса, коэффициент линейного расширения которых при 600 —800°С равен ос = (18 -н 20)-10" 1/°С. Принимая рабочую температуру головки = 700°С, седла = 300°С, температуру сборки fo = 20°С и полагая 4 = 60 мм, по.чучаем т = 0,5 60 20 10" (680 - 280) = [c.381]

Магнитно-порошковый метод основан на искажении магнитных полей в районе несплошностей магнитных материалов поэтомл он не может быть использован лая сосудов, изготовленных из немагнитных материалов, например, из сталей аустенитного класса. Важным достоинством метода является его способность выявл5ггь так называемые подповерхностные дефекты (лежащие вблизи поверхности, но не выходящие на нее). [c.62]

Стали аустенитного класса для достижения высокой жаропрочности дополнительно легируют Мо, V, V, МЬ, В. Их применяют для деталей, работающих при 500 700 с. Жаропрочность аустенитных сталей выше, чем пер-лизных, мартенситных и мартенситно-ферритных. Аустенитные стали пластичны, хорошо свариваются, но несколько затруднена их обработка резанием. [c.103]

В условиях трения и изнашивания, сопровождаемых большими удельными динамическими нафузками, высокой износостойкостью отличается высокомарганцовистая сталь марки Г13. Эта сталь имеет в своем составе 1,0-1,4% углерода и 12,7-14% марганца, обладает аустенитной структурой и относительно невысокой твердостью (200-250 НВ). В процессе эксплуатации, когда на деталь узла трения действуют высокие нафузки, которые вызывают в материале деформацию и напряжения, превосходящие предел текучести, происходит интенсивное наклепывание стали Г13 и увеличение твердости и износостойкости. После наклепа сталь сохраняет высокую ударную вязкость. Благодаря этим свойствам сталь Г13 широко используется для изготовления корпусов шаровых мельниц, щек камнедробилок, крестовин рельсов, гусеничных траков, козырьков землечерпалок и т.д. Необходимо отметить, что склонность к интенсивному наклепу является характерной особенностью сталей аустенитного класса, поэтому их широко ис1юльзуют для изготовления деталей, работающих в условиях трения с динамическими, ударными воздействиями сопряженных деталей или рабочего тела (среды). [c.18]

На повышение износостойкости влияет насыщение поверхностных слоев элементами, образующими высокотвердые соединения карбидов, нитридов, боридов металлов, а также способность более мягких структур (аустенит) удерживать высокотвердые кристаллы в поверхностном слое и упрочняться в процессе деформирования при трении (например, в1.1соколегированные стали аустенитного класса). [c.126]

Сплавы, обладающие более устойчивой пассивностью, особенно в присутствии ионов хлора, например нержавеющие хромоникелевые стали аустенитного класса, легированные молибденом, например сталь марки Х18Н12МЗТ, а также титан и хром обладают высокой стойкостью к щелевой коррозии. Благодаря высокой стойкости хрома можно рекомендовать хромовые покрытия для защиты от щелевой коррозии. [c.207]

Хромоникелевые стали аустенитного класса обладают наиболее высокой коррозионной стойкостью среди нержавеющих сталей и отличаются хорошими технологическими свойствами — хорошо обрабатываются давлением и обладают хорошей свариваемостью. В закаленном состоянии эти стали имеют низкое отношение предела текучести к пределу прочности. Прочностные характеристики этих сталей могут быть повышены в результате наклепа. Так, при пластической деформации на 40 % стали марки Х18Н10Т в холодном состоянии предел прочности повышается вдвое (ав = 1200 МПа), а предел текучести в 4 раза (сГт = = 1000 МПа). При этом сохраняется достаточно высокая пластичность, позволяющая производить различные технологические операции. [c.32]

Плотность материала, кг/м , ориентировочно может приниматься для алюминиевых силавов () = 2,85-10 , сплавов на основе титана р == 4,5-10 , сталей мартенситпо-ферритного класса р = = 7,8-10 , сталей аустенитного класса р==8,05-10 никелевых силавов р = 8,45-10 . [c.277]

Первыми работами, в которых была показана возможность повысить некоторые механические свойства жаропрочных сталей аустенитного класса методом ВМТО, явились исследования В. Д. Садовского с сотрудниками [16, 70, 74—76]. В дальнейшем систематические работы по влиянию ВМТО на структуру и свойства жаропрочных сталей были проведены М. Г. Лозинским, Е. Н. Соколковым и др. на широком круге металлов и сплавов [13, 14, 71, 73, 77—81]. [c.44]

Большинство исследований влияния ввда напряженного состояния на закономерности ползучести выполнены на чистых металлах (алюминий, медь, свинец и др.). Из материалов энергетического машиностроения наиболее часто в качестве объекта исследования использовалась сталь аустенитного класса Х18Н10Т, иногда стали перлитного класса. [c.163]

Аналогичные сравнения данных чистого кручения с еоответ-ствующими результатами испытаний при совместном действии крутящего момента и растягивающей силы показали, что при кручении применение дополнительной растягивающей силы увеличивает угловую скорость ползучести. Результаты испытаний стали 15Х1М1Ф хорошо сочетаются с данными аналогичных исследований перлитной 0,5%-ной молибденовой стали [101], а также качественно совпадают с результатами испытаний стали аустенитного класса ЭИ-257 на первом участке затухающей скорости ползучести [103]. [c.164]

Характер и количество микротрещин, образующихся на поверхности деталей в процессе малоцикловой усталости, различаются в зависимости от вида микроструктуры. Для аустенитной стали характерно довольно большое количество поверхностных микроповреждений в виде ветвистых трещин. Число микроповреждений усталостного характера в стали феррито-перлитного класса несколько меньше, чем в стали аустенитного класса, а сами трещины чаше всего выпрямляются и протяженность их меньше. Микротрешины в структуре отпущенного мартенсита более прямолинейны и перпендикулярны поверхности изделия, что свидетельствует о менее вязком разрушении. Установлено, что влияние структуры металла на различных участках диаграммы усталостного разрушения разное. Основное влияние структуры проявляется на припороговом участке диаграммы усталостного разрушения. [c.187]

Для теплостойких сталей аустенитного класса при умеренных значениях максимальной температуры цикла Коффин предложил постоянную С определять из опытов на простое растяжение ( =1/4 цикла) при нормальной температуре, когда размаг [c.122]

Влияние легирующих элементов на растворимость водорода в сталях одного какого-либо класса проявляется слабо (см. рис. 3). В сталях аустенитного класса и сплавах растворяется водорода примерно в четыре раза брльще, чем в углеродистой стали марки 20, и пример-но в щесть раз больще, чем в сталях мартейситно-фер— ритЯого класса. [c.119]

Стали повышенной производительности имеют теплостойкость до 650° С. Основное их назначение — обработка конструкционных сталей повышенной твердости и прочности, жаропрочных сплавов, сталей аустенитного класса и титановых сплавов. Сталь Р9МЗК6С при обработке жаропрочных сплавов имеет стойкость, в 3 раза более высокую, чем сталь Р18. Сталь Р12ФЗ обладает высокой пластичностью в горячем состоянии, и сверла из нее могут получаться методом поперечно-винтовой прокатки. [c.22]

Нержавеющие, жаростойкие и жаропрочные хромоникелевые стали с аустенитной или аустенитно-мартенситной структурами (Х18Н9Т, Х23Н18, Х15Н9Ю). Скорости резания, которые допускаются при обработке деталей из этих сталей, примерно в 2 раза ниже, чем при обработке деталей из стали 45. Стали этой группы характеризуются наилучшей обрабатываемостью среди других жаропрочных сталей аустенитного класса. [c.34]

mash-xxl.info