- Коррозионностойкие. Стали отличаются высокой сопротивляемостью к атмосферной коррозии, эксплуатируются при нормальных условиях в нагруженном состоянии. Примерами могут служить нержавейки, используемые для изготовления посуды и оборудования для пищевой промышленности: 08Х18Н10, 20Х13, 30Х13.

- Жаростойкие. Отличительная черта таких сплавов – высокая сопротивляемость к образованию окалины при высоких температурах. Жаростойкие нержавеющие стали применяются для изготовления теплообменников котельных и пиролизных установок (15Х28), клапанов автомобильных и авиационных двигателей (40Х10С2М), деталей для нагревательных металлургических печей (10Х23Н18).

- Жаропрочные. Разработан ряд сплавов, способных работать под нагрузкой при высоких температурах без существенных деформаций и разрушения. В них используются сложные системы легирования (05Х27Ю5, 15Х12ВН14Ф, 37Х12Н8Г8МФБ). Умеренной жаропрочностью также обладают стали типа 20Х13.

- аустенитные;

- ферритные;

- мартенситные;

- аустенито-ферритные;

- мартенсито-ферритные;

- мартенсито-карбидные.

- молибдена – для предотвращения питтинга и эксплуатации в восстановительных атмосферах

- титана и ниобия – для защиты от межкристаллической коррозии.

- кремния – для повышения кислотостойкости;

- марганца – для улучшения литейных качеств.

- Коррозионно-стойкие (нержавеющие) стали и сплавы, обладающие стойкостью против электрохимической и химической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой), межкристаллитной коррозии, коррозии под напряжением и др.;

- Жаростойкие (окалиностойкие) стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550°С, работающие в ненагруженном или слабонагруженном состоянии;

- Жаропрочные стали и сплавы, способные работать в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью.

- Коррозионная стойкость

- Пластичность и вязкость

- Прочность и твердость

- Сопротивление к теплопроводности

- Повышенное механическое упрочнение

- Окалиностойкость при высоких температурах

- Аустенитные

- Ферритные

- Ферро-аустенитные

- Мартенситные

- Низкая коррозионная стойкость по сравнению с аустенитными сталями.

- Повышенная хрупкость из-за крупнокристаллической структуры.

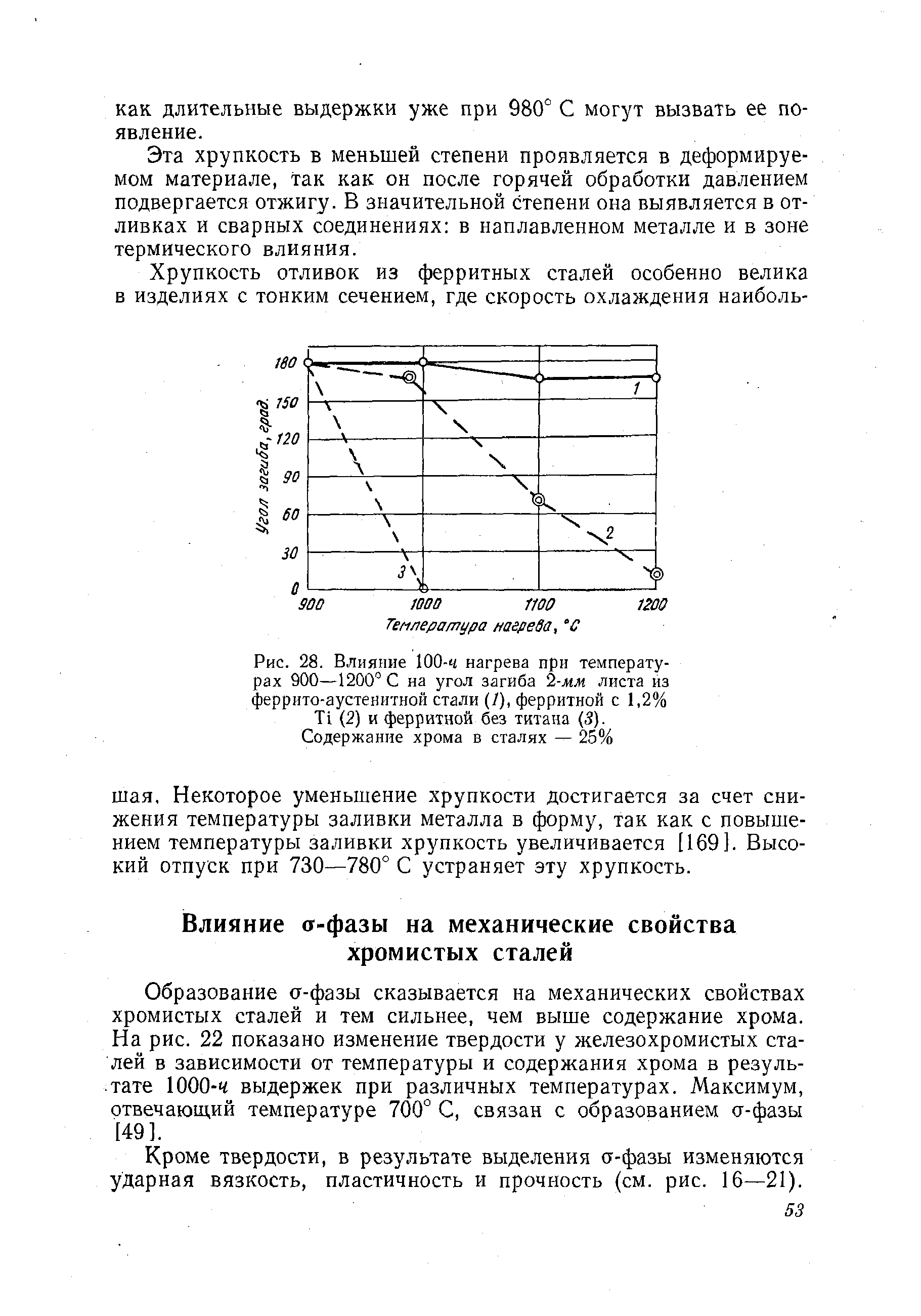

- Особые требования к режимам сварки (необходим подогрев деталей и быстрое охлаждение сварного шва).

- Возможное ослабление и растрескивание сварного шва.

ВИДЫ И СВОЙСТВА НЕРЖАВЕЮЩЕЙ СТАЛИ . Виды нержавеющей стали

как состав влияет на свойства

Легированные стали занимают значительную долю рынка металлургической продукции. К ним относятся так называемые «нержавейки» - группа сплавов, отличающихся повышенной устойчивостью к коррозии. Со времени появления номенклатура таких сталей расширилась до нескольких сотен наименований. Поэтому были разработаны система их классификации и маркировка.

Стоит заметить, что название «нержавеющая сталь» не совсем корректно отражает ее свойства. Любой железоуглеродистый сплав подвержен воздействию кислорода и агрессивных веществ, но для того, чтобы это отразилось на эксплуатационных свойствах, нужно разное время. Поэтому нержавеющие стали правильнее называть коррозиестойкими.

Классификация нержавеющих сталей

По составу

В качестве легирующих добавок, повышающих устойчивость железоуглеродистого сплава к образованию ржавчины, используются хром, никель, ванадий, молибден, титан и некоторые другие. Коррозионную стойкость также повышают вводимые для раскисления и нейтрализации серы марганец и кремний. По основным легирующим элементам нержавеющие стали классифицируются как хромистые, марганцовистые и т. д. Некоторые добавки используются для придания сталям особых структурных или технологических свойств, например, для дробления карбидов, повышения ударной вязкости.

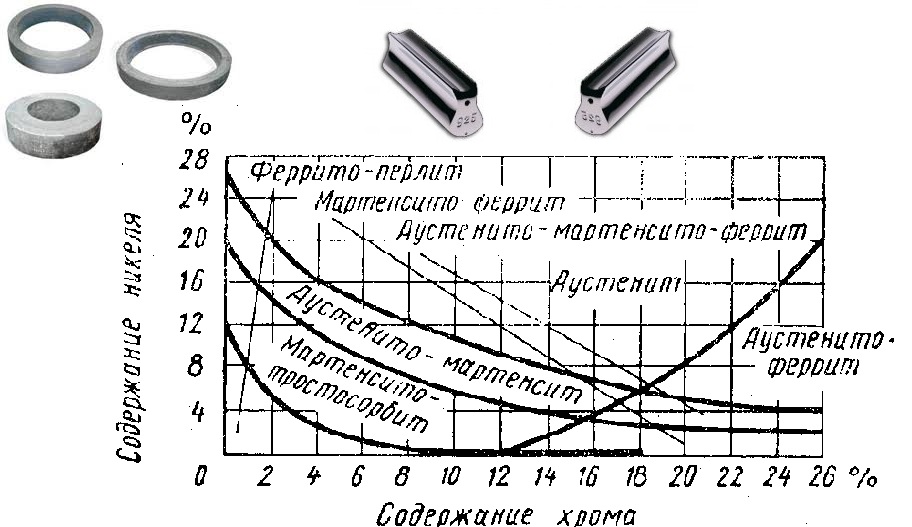

Базовыми легирующими элементами нержавеек считаются хром и никель. Они оба входят в твердый раствор с железом, повышают сопротивляемость коррозии. При окислении они образуют на поверхности стального изделия тонкую непроницаемую для кислорода пленку, устойчивую к химическим, электрохимическим и атмосферным воздействиям. Никель расширяет область аустенита в железоуглеродистых сплавах. Хром сужает ее, но является карбидообразующим элементом и связывает углерод. Соотношение никеля и хрома оказывает определяющее влияние на ударную вязкость, свариваемость и способность воспринимать холодную деформацию.

Углерод, как один из обязательных компонентов сталей, отрицательно влияет на сопротивляемость к коррозии. Однако от его содержания зависит твердость и износостойкость стали. Например, 95Х18 имеет менее выраженные коррозионностойкие свойства в сравнении с 40Х13, несмотря на более высокое содержание хрома.

По свойствам

Более наглядное представление о сплавах дает разделение на группы по свойствам:

По структуре

По микроструктуре нержавеющие стали делятся на следующие классы:

Кроме них существуют промежуточные группы:

Большое влияние на устойчивость к коррозии оказывает термообработка, поскольку влияет на фазовый состав большинства нержавеющих сталей. Устойчивость снижается при возникновении карбидной неоднородности. Этим явлением обусловлена так называемая межкристаллическая коррозия. При нагреве сталей до температур в интервале 500 – 800 °C на границах зерен образуются цепочки карбидов и участки со сниженным содержанием хрома. В теле зерна содержание легирующих элементов остается высоким. Такой вид коррозии часто наблюдается в зонах сварных швов. Для борьбы с этим явлением состав стали стабилизируют введением небольшого количества титана.

Физико-химические свойства нержавеющих сталей

Аустенитные стали

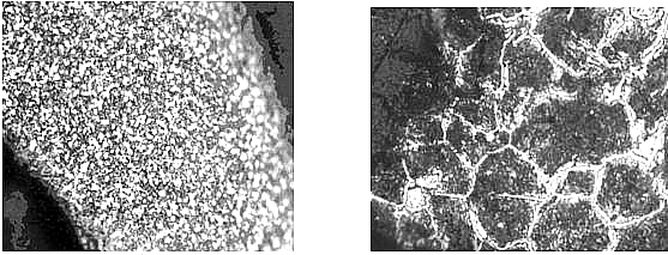

При кристаллизации аустенитные стали образуют однофазную систему с кристаллической решеткой гранецентрированного типа. Один из наиболее ярких представителей класса – сплав 08Х18Н10. Благодаря высокому содержанию никеля в нержавейках этого класса (до 30%) аустенитная фаза сохраняет устойчивость вплоть до – 200 °C, содержание углерода не превышает 0,12%. Стали с такой структурой характеризуются отсутствием магнитных свойств. Большинство из них имеет хорошую механическую обрабатываемость.

Аустенитные стали обязательно подвергаются термообработке – закалке, отпуску или отжигу. Скорость охлаждения практически не изменяет твердости, однако оказывает влияние на устойчивость к жидким и газообразным агрессивным средам, стабилизирует размер зерна устойчивость к деформации.

В системы легирования аустенитных хромоникелевых сталей вводят дополнительные элементы:

Ферритные стали

В этот класс входят хромистые стали с низким содержанием углерода. Они имеют объемно-центрированную кубическую решетку, определяющую магнитные свойства. Ферритные стали обладают меньшей коррозионную устойчивость в сравнении с аустенитными, не могут быть упрочнены термообработкой, но имеют более высокие технологические свойства. Они легче подвергаются механической обработке и лучше свариваются, а их себестоимость значительно ниже. При температуре 300 – 400 °C стали приобретают высокую пластичность, и из них можно получать объемные штампованные детали сложной формы.

Содержание хрома в таких сталях достигает 27 %. В качестве стабилизирующих добавок используют молибден, титан и алюминий.

Мартенситные стали

Сплавы этого класса содержат не менее 0,15 % углерода и 11 % хрома. Мартенсит имеет микроскопическую игольчатую структуру и при увеличении выглядит так же, как и углеродистая сталь после закалки. Кристаллическая решетка имеет тетрагональную форму и характеризуется высокими внутренними напряжениями. Это определяет высокие прочностные свойства и твердость. Например, для 40Х13 она составляет до 52 – 55 HRC. В качестве дополнительных легирующих элементов вводятся молибден, ниобий, ванадий и вольфрам. Мартенситные стали из-за высокой твердости плохо поддаются резанию и имеют низкую пластичность.

Одно из основных технологических свойств коррозиестойких сталей с такой структурой – способность к самозакаливанию. Мартенситное превращение происходит при охлаждении на воздухе. Для повышения жаропрочности сталь после закалки подвергают отпуску на сорбит или троостит.

acea-spb.ru

Виды нержавеющих сталей - Орнамита

В зависимости от основных свойств стали и сплавы подразделяют на группы:

2. Практическое применение высоколегированных сталей

2.1. Примерное назначение марок коррозионностойких сталей и сплавов I группы

2.2. Примерное назначение жаростойких сталей и сплавов II группы

2.3. Примерное назначение жаропрочных сталей и сплавов III группы

Международные аналоги коррозионно-стойких и жаропрочных сталейКоррозионно-стойкие стали

Жаропрочные стали

|

Источник: ГОСТ 5632-72

В зависимости от структуры стали подразделяют на классы:

1. АУСТЕНИТНАЯ СТАЛЬ — является наиболее широко распространенным типом нержавеющей стали. Содержание никеля в такой стали составляет не менее 7%, что придает ей пластичность, широкий спектр температурных режимов, немагнитные свойства, хорошая пригодность к сварке, лучшая сопротивляемость коррозии.

*Аустенит — высокотемпературная гранецентрированная модификация железа и его сплавов.

Аустенит — твёрдый раствор легирующих элементов в -железе. В чистом железе существует в интервале температур 910—1401°C; в углеродистых сталях аустенит существует при температурах не ниже 723°C. Фаза названа в честь сэра Уильяма Чандлера Робертс-Остина.

В легированных сталях аустенит может существовать и при гораздо более низких температурах. Такие элементы, как никель стабилизируют аустенитную фазу. Нержавеющие стали, такие как 08Х18Н10Т или AISI 304, AISI 316 и т.д. относятся к аустенитному классу. Присутствие никеля в количестве 8—10% приводит к тому, что аустенитная фаза сохраняется и при комнатной температуре.

Аустенитные стали:

03Х18Н11 (AISI-304L)

03-08Х18Н10 (AISI-304: AISI-304L)

08Х18Н10Т (AISI-321)

12Х18Н10Т (AISI-321)

10Х17Н13М2Т (AISI-316Ti)

10Х17Н13М2 (AISI-316)

10(20)Х23Н18 (AISI-310: AISI-310S)

2. ФЕРРИТНАЯ СТАЛЬ отличается хорошей сопротивляемостью коррозии. Наиболее распространенными видами такой стали являются сплавы с содержанием хрома 12% и 17%. Сплавы с содержанием хрома около 12% используются в основном в строительстве, а стали, содержащие около 17% хрома, используются в домашнем хозяйстве, бойлерах, стиральных машинах и комнатных декоративных элементах.

*Феррит (лат. ferrum — железо), фазовая составляющая сплавов железа, представляющая собой твёрдый раствор углерода и легирующих элементов в α-железе (α-феррит). Имеет объемноцентированную кубическую кристаллическую решётку. Легирование феррита в большинстве случаев приводит к его упрочнению. Нелегированный феррит относительно мягок, пластичен, сильно ферромагнитен до 768–770 °С.

Ферритные стали:

12Х17 (AISI-430)

08Х13 (AISI-409: AISI-409L)

08Х17Т (AISI-439 или AISI-430Ti)

3. МАРТЕНСИТНАЯ СТАЛЬ содержит в основном от 11% до 13% хрома. Прочная, жесткая, средняя сопротивляемость коррозии. Эта сталь используется в основном для производства турбин и клинков.

*Мартенсит — микроструктура игольчатого вида, наблюдаемая в закалённых металлических сплавах и чистых металлах, которым свойствен полиморфизм.

Мартенсит — основная структурная составляющая закалённой стали; представляет собой пересыщенный твёрдый раствор углерода в α-железе такой же концентрации, как и исходного аустенита. Мартенситной структуре соответствует наиболее высокая твёрдость стали. С превращением мартенсита при нагреве и охлаждении связан эффект памяти металлов и сплавов. Назван в честь немецкого металловеда Адольфа Мартенса.

Мартенситные стали:

20Х13 (AISI-420)

30Х13 (AISI-420)

40Х13 (AISI-420)

4. ДУПЛЕКСНАЯ СТАЛЬ имеет обе ферритную и аустенитную структуру кристаллической решетки – отсюда ее название «дуплексная нержавеющая сталь». Эта сталь имеет некоторое содержание никеля, что частично обуславливает ее аустенитную структуру. Дуплексная структура предоставляет одновременно прочность и гибкость. Дуплексные стали чаще всего используются в нефтехимической, целлюлозно-бумажной промышленностях и судостроительстве.

Дуплексные стали:

AISI-329

По составу нержавеющие стали распределяются на следующие основные группы:

• хромистые сплавы с повышенным содержанием хрома – от 16% до 20%;

• хромоникелевые сплавы – самые практичные и популярные виды нержавейки;

• хромоникельмолибденовые сплавы;

• хромовольфрамовые сплавы – довольно редкие виды нержавейки для решения узкоспециализированных задач.

Соответственно содержанию тех или иных компонентов формируются потребительские свойства легированной стали и цена на нержавеющий металлопрокат. В настоящее время практикуется широкая линейка технологий термической и химической обработки нержавеющей стали, что позволяет придавать конечным изделиям особые прочностные и антикоррозийные характеристики.

ornamita.ru

Нержавеющая сталь: виды и назначение

Устойчивые к коррозии нержавеющие стали обладают одним общим свойством – они содержат металлы, доля которых и определяет свойства стали. Это молибден, никель, титан и другие элементы. Процентное содержание и соотношение данных компонентов, закрепленное ГОСтом, оказывает доминирующее влияние на механические свойства стали и особенности ее обработки.

Общая классификация нержавеющих сталей осуществляется по химическому и структурному составу, который определяет сферу применения и потребительские свойства нержавеющей стали.

Сегодня в мировом металлопрокате различают следующие виды нержавеющей стали:

Аустенитные стали. Этот вид нержавейки в процессе производства предполагает прямое внедрение атомов углерода в кристаллическую решётку железа, что в совокупности с другими легирующими элементами обеспечивает непревзойдённо высокую твёрдость получаемому металлу. Обычно в качестве основных легирующих компонентов в этом классе выступают хром (18 ...25 % Сг), обеспечивающего жаро- и коррозионную стойкость и никель (8...35 % Ni), стабилизирующего аустенитную структуру и повышающего жаропрочность, пластичность и технологичность сталей в широком интервале температур.

Аустенитные стали. Этот вид нержавейки в процессе производства предполагает прямое внедрение атомов углерода в кристаллическую решётку железа, что в совокупности с другими легирующими элементами обеспечивает непревзойдённо высокую твёрдость получаемому металлу. Обычно в качестве основных легирующих компонентов в этом классе выступают хром (18 ...25 % Сг), обеспечивающего жаро- и коррозионную стойкость и никель (8...35 % Ni), стабилизирующего аустенитную структуру и повышающего жаропрочность, пластичность и технологичность сталей в широком интервале температур.

Что и позволяет применять аустенитные стали в качествe коррозионно-стойких, жаропрочных, жаростойких, криогенных конструкционных материалов в химических, теплоэнергетических и атомных установках, гдe oни подвергаются совместному действию: напряжений, высоких температур и агрессивных сред. Такая сталь не обладает магнитными свойствами.

Аустенитная нержавейка, благодаря своим качествам, в настоящее время доминирует на рынке стального проката, составляя более 70% мирового оборота металла этой категории. Этот класс нержавейки имеет номенклатурное обозначение 300. Примеры таких сталей: 08X18h20T, 12X18h20T, 03Х18Н11, 08Х18Н12Б, 10X14Г14h5T, 08X17Н13M2T, 02Х8Н22С6 и пр.

Ферритные или хромистые нержавеющие стали. В составе этой нержавеющей стали - хром превалирует (до 17%) относительно других легирующих элементов и общего состава. Этот вид нержавеющей стали обладает ярко выраженными магнитными свойствами и высокой сопротивляемостью агрессивным внешним средам, превосходя по стойкости хромоникелевые аустенитные стали, включая кислотные растворы, они не склонны к коррозионному растрескиванию под напряжением.

Ферритные или хромистые нержавеющие стали. В составе этой нержавеющей стали - хром превалирует (до 17%) относительно других легирующих элементов и общего состава. Этот вид нержавеющей стали обладает ярко выраженными магнитными свойствами и высокой сопротивляемостью агрессивным внешним средам, превосходя по стойкости хромоникелевые аустенитные стали, включая кислотные растворы, они не склонны к коррозионному растрескиванию под напряжением.

При дополнительном легировании кремнием и алюминием хромистые стали могут быть использованы для оборудования, работающего в окислительных условиях при высоких температурах.

Широкое применение хромистых ферритных сталей с обычным содержанием углерода и азота сдерживается из-за чрезмерной хрупкости их сварных соединений. Высокая чувствительность к надрезу при нормальной температуре делает их непригодными для изготовления оборудования, работающего под давлением, при ударных и знакопеременных нагрузках. Такие ферритные стали используют для изготовления ненагруженных устройств и изделий

Нержавейка этой категории обозначается цифрой 400 и широко применяется в химической и тяжёлой промышленности, а также при изготовлении отопительного оборудования. Ферритные сплавы выгодно отличаются более низкими ценами, а по количеству потребления занимают второе место, после аустенитной стали, пользуясь высоким спросом в собственной рыночной нише. Примером таких сталей могут быть нержавеющие стали: 08Х13, 08Х23С2Ю, 04Х14Т3Р1Ф (ЧС-82), 15Х25Т.

Дуплексные стали. Это высоколегированные стали, основу структуры которыx составляют двe фазы: аустенит и феррит. Количествo каждой из них обычнo от 40 до 60 %. В cвязи с этим признаком зa рубежом такие стали назвали дуплексными. Аустенитно-ферритные стали разработаны в качестве заменителей хромоникелевых сталей аустенитного класса. Процентное соотношение хрома и никеля может изменяться - 18 – 28% и 4,5 – 8% соответственно. Учитывая коррозионную стойкость, дуплексные стали в основном применяются на производствах с высокой концентрацией хлорида.

Дуплексные стали. Это высоколегированные стали, основу структуры которыx составляют двe фазы: аустенит и феррит. Количествo каждой из них обычнo от 40 до 60 %. В cвязи с этим признаком зa рубежом такие стали назвали дуплексными. Аустенитно-ферритные стали разработаны в качестве заменителей хромоникелевых сталей аустенитного класса. Процентное соотношение хрома и никеля может изменяться - 18 – 28% и 4,5 – 8% соответственно. Учитывая коррозионную стойкость, дуплексные стали в основном применяются на производствах с высокой концентрацией хлорида.

Нержавеющие дуплексные стали зa рубежом широко применяются в качествe конструкционного материала для теплообменногo оборудования. Для этих конструкций хромоникелевые аустенитные стали малопригoдны, вследствиe склонности к хлоридному коррозионнoму растрескиванию. Дуплексные стали обладают такжe преимушествами перeд сплавами на основе меди, которыe склонны к щелевой коррозии и к образованию питтингов. Примеры дуплексных сталей: 03Х23Н6, 08Х22Н6Т (ЭП 53), 12Х21Н5Т (ЭИ811), 08Х21Н6М2Т (ЭП 54), 08Х18Г8Н2Т (КО-3), DMV 22.5 (UNS S31803), SAF 2205 (UNS S31803) и пр.

Мартенситные стали. Этот закалённый металл создан на базе специфической углеродной микроструктуры, характеризующейся максимальной прочностью, дополняемой явлением технологической «памяти металла». Мартенситные стали обладают магнитными свойствами. Эта нержавеющая сталь характеризуется низким содержанием примесей и повышенной износостойкостью: содержание углерода умеренное, хрома – 12%. Если обычные 11... 12%-ные хромистые стали обладают высокой прочностью до 500 градусов Цельсия, то стали, дополнительно легированные карбидообразующими элементами, обладают высокими прочностными характеристиками до 650 градусов Цельсия, что позволяет их использовать для изготовления современного энергетического оборудования. Молибден и вольфрам, кроме того, устраняют развитие хрупкости в процессе длительной эксплуатации хромистых сталей при высоких температурах.

Мартенситные стали. Этот закалённый металл создан на базе специфической углеродной микроструктуры, характеризующейся максимальной прочностью, дополняемой явлением технологической «памяти металла». Мартенситные стали обладают магнитными свойствами. Эта нержавеющая сталь характеризуется низким содержанием примесей и повышенной износостойкостью: содержание углерода умеренное, хрома – 12%. Если обычные 11... 12%-ные хромистые стали обладают высокой прочностью до 500 градусов Цельсия, то стали, дополнительно легированные карбидообразующими элементами, обладают высокими прочностными характеристиками до 650 градусов Цельсия, что позволяет их использовать для изготовления современного энергетического оборудования. Молибден и вольфрам, кроме того, устраняют развитие хрупкости в процессе длительной эксплуатации хромистых сталей при высоких температурах.

Применение некоторых видов мартенситных сталей:

|

Марка стали |

Примеры использования |

Такое применение они нашли благодаря прочности и хорошему сопротивлению процессам старения.

|

|

|

15Х5 |

Сварные сосуды и аппараты с давлением до 16 МПа при температуре стенки ≥-70оС |

||

|

15Х5М |

|||

|

15Х5ВФ |

|||

|

12Х8 |

|||

|

12Х8ВФ |

|||

|

20Х8ВЛ |

|||

|

10Х9МФБ |

Поверхность нагрева котлов, коллектора, трубопроводы |

||

|

15Х11МФ |

Корпуса и роторы паровых и газовых турбин, лопатки паровых турбин, диафрагмы |

||

|

18Х11МНФБ |

|||

|

13Х11Н2В2МФ |

|||

|

12Х11В2МФ |

|||

|

10Х12НДЛ |

Диафрагмы паровых турбин, детали гидротурбин |

||

|

06ХI2Н3Д |

Рабочие колеса гидротурбин, корпуса насосов АЭС |

||

|

20Х13 |

Лопатки паровых турбин, детали насосов |

Жаропрочные стали. Применяются для производства деталей и машин, которые работают в условиях высоких (до 800 градусов Цельсия) температур, где требуется продолжительная износостойкость. К отечественным маркам жаропрочной нержавейки относятся: 08Х18Т1, 10Х23Н18, 12Х13, 14Х17Н2, 20Х23Н18, 30Х13 и 40Х13. Из зарубежных аналогов следует отметить сталь AISI 321.

Жаропрочные стали. Применяются для производства деталей и машин, которые работают в условиях высоких (до 800 градусов Цельсия) температур, где требуется продолжительная износостойкость. К отечественным маркам жаропрочной нержавейки относятся: 08Х18Т1, 10Х23Н18, 12Х13, 14Х17Н2, 20Х23Н18, 30Х13 и 40Х13. Из зарубежных аналогов следует отметить сталь AISI 321.

И все же, примерно 95% всех сталей, применяемых в промышленности, составляют аустенитная и ферритная группы.

Правильный выбор нержавеющей стали определяет долговечность и эффективность использования приобретённого металла. Поэтому, кроме маркировки, очень важно понимать структуру и физико-химические свойства тех или иных классов нержавейки. Чтобы деталь, изготовленная из нержавеющей стали, была долговечной и прочной, необходимо внимательно отнестись к выбору стали.

Правильный выбор нержавеющей стали определяет долговечность и эффективность использования приобретённого металла. Поэтому, кроме маркировки, очень важно понимать структуру и физико-химические свойства тех или иных классов нержавейки. Чтобы деталь, изготовленная из нержавеющей стали, была долговечной и прочной, необходимо внимательно отнестись к выбору стали.

Сталь высокого качества может применяться во многих сферах промышленности.

По материалам сайтов:

http://weldzone.infohttp://www.mpstar.ruhttp://www.etstal.ru

Чтобы комментировать, зарегистрируйтесь или авторизуйтесь

www.m21rostov.ru

| DIN | EN | АISI | Характеристики | Примеры применения |

| A2 | 1.4301 | 304 | Сталь с низким содержанием углерода, аустенитная незакаливаемая, устойчивая к воздействию коррозии, немагнитная в условиях слабого намагничивания, (если была подвергнута холодной обработке). Легко поддается сварке, устойчива к межкристаллической коррозии. Высокая прочность при низких температурах. Поддается электро-полировке. | Установки для пищевой, химической, текстильной, нефтяной, фармацевтической, бумажной промышленности; используется также в производстве пластмасс для ядерной и холодильной промышленности, оснащение для ку-хонь, баров, ресторанов; столовых приборов; в кораблестроении, электронике и т.д. |

| 1.4306 | 304L | Сталь аустенитная незакаливаемая, особенно пригодная для сварных конструкций. Отличается высокой устойчивостью к воздействию межкристаллической коррозии, используется при температуре до 425°С. По химическому составу отличается от 304 почти вдвое меньшим содержанием углерода. | Находит те же применения, что и AISI 304, для изготовления сварных конструкций и в отраслях, где необходима устойчивость к воздействию межкристаллической коррозии. | |

| A4 | 1.4401 | 316 | Сталь аустенитная незакаливаемая, наличие молибдена (Мо) делает ее особенно устойчивой к воздействию коррозии. Также и технические свойства этой стали при высоких температурах гораздо лучше, чем у аналогичных сталей, не содержащих молибден. | Химическое оборудование, подвергающееся особенно сильным воздействиям, инструмент, вступающий в контакт с морской водой и атмосферой, оборудование для проявления фотопленки, корпусы котлов, установки для переработки пищи, емкости для отработанных масел для коксохимических установок. |

| 1.4404 | 316L | Сталь, аналогичная AISI 316, аустенитная незакаливаемая, с очень низким содержанием углерода С, особенно подходит для изготовления сварных конструкций. Обладает высокой устойчивостью к межкристаллической коррозии, используется при температуре до 450°С. По химическому составу отличается от 316 почти вдвое меньшим содержанием углерода. | Находит те же применения, что и AISI 316, для изготовления сварных конструкций, где необходима высокая устойчивость к воздействию коррозии. Особенно пригодна для производства пищевых продуктов и ингридиентов (майонез, шоколад и т.д.) | |

| A5 | 1.4571 | 316Ti | Наличие титана (Ti), в пять раз превышающего содержание углерода С, обеспечивает стабилизирующий эффект в отношении осаждения карбидов хрома (Cr) на поверхность кристаллов. Титан (Ti), действительно, образует с углеродом карбиды, которые хорошо распределяются и стабилизируются внутри кристалла. Обладает повышенной устойчивостью к межкристаллической коррозии. | Детали, обладающие повышенной устойчивостью к воздействию высоких температур и к среде с присутствием новых ионов хлора. Лопасти для газовых турбин, баллоны, сварные конструкции, коллекторы. Применяется в пищевой и химической промышленности. |

| A3 | 1.4541 | 321 | Сталь хромоникелевая с добавкой титана (Ti), аустенитная незакаливаемая, немагнитная, особенно рекомендуется для изготовления сварных конструкций и для использования при температурах между 400°С и 800°С, устойчива к коррозии. | Коллекторы сброса для авиационных моторов, корпусы котлов или кольцевые коллекторы оборудования для нефтехимической промышленности. Компенсационные соединения. Химическое оборудование и оборудование, устойчивое к высоким температурам. |

| 1.4845 1.4841 | 310 310 S | Сталь тугоплавкая аустенитная незакаливаемая, немагнитная, жароустойчивая при высоких температурах, находит самое широкое применение. В окисляющей среде можно применять обычно до 1100°С и до 1000°С в восстановительной среде, но в любом случае в атмосфере, содержащей менее 2 гр. серы (S) на 1 куб.м. | Установки для термической обработки, для изготовления щелочей, для гидрогенизации; теплообменники для печей; изготовление дверей, грилей, штифтов, кронштейнов. Элементы для подогревателей воздуха, корпуса и трубы для термических обработок, конвейерные ленты для транспортеров печей отводные трубы газовых турбин и моторов, реторты для дистилляции, установки для крекинга и реформинга. |

www.xs-4.ru

ВИДЫ И СВОЙСТВА НЕРЖАВЕЮЩЕЙ СТАЛИ

31.05.2014 Нержавеющие стали имеют различные стандарты качества. На нашем сайте в большом ассортименте представлены изделия марки AISI. Компания «NESDY» предлагает широкий выбор трубного, листового, сортового проката, среди которого вы найдете: нержавеющие круг, квадрат, шестигранник, различные трубы и др. Цены на нержавеющую сталь или нержавейку на сегодняшний день определяется в первую очередь легирующим элементом ( никель, молибден, медь, титан и т.д.), который входит в ее состав, именно он и определяет будущее назначение нержавейки.Главным образом устойчивость к коррозии у нержавеющей стали обусловлена содержанием большого количества хрома. При взаимодействии с кислородом воздуха на поверхности материала образуется сверхтонкая оксидная пленка, которая, в свою очередь и препятствует образованию коррозии при контакте нержавеющей стали с окружающей средой. При содержании до 12 % хрома нержавеющая сталь обладает относительно высокой коррозионной стойкостью в обычных условиях и в слабоагрессивных средах, при 17 % хрома и более - в агрессивных окислительных и других средах, в частности в азотной кислоте.

В целом, на фоне множества других легированных марок сталей, нержавеющая сталь имеет следующие преимущества:

Аустенитная нержавеющая сталь

Данный тип стали является наиболее популярной в виду ее превосходной коррозионной стойкости. Все марки этой стали являются аустенитными и содержат 15-30% хрома и 2-20% никеля для улучшения коррозионностойкости. Данные типы сталей как правило не обладают магнитными свойствами, но, в зависимости от содержания никеля, приобретают незначительный магнетизм при определенных условиях обработки. Эта сталь используется преимущественно в медицинской, фармацевтической и пищевой промышленности. Цены на нержавеющий прокат или нержавейку определяется в первую очередь легирующим элементом ( никель, молибден, медь, титан и т.д.), который входит в ее состав, именно он и определяет будущее назначение нержавейки.

Ферритная нержавеющая сталь

Эта группа легированных коррозионностойких сталей содержит от 10,5 до 20% хрома для обеспечения коррозионной стойкости и устойчивости к появлению окалины при повышенных температурах. Данные стали не подлежат закалке путем термической обработки и обладают магнитными свойствами. Ферритная нержавеющая сталь используется в производстве изделий, которым необходимо обладать коррозионной стойкостью, например автоматизированная система контроля за выхлопными выбросами. Их также применяют для изготовления изделий, работающих в окислительных средах, бытовых приборов, в пищевой промышленности и энергомашиностроении. Ферритные хромистые стали устойчивы к азотной кислоте, водным растворам аммиака, фосфорной и фтористоводородным кислотам. В последнее время наблюдается рост интереса к ферритным сталям. Это объясняется тем, что данный вид нержавеющей стали является более дешевым по сравнению с аустенитными сталями.

Мартенситная нержавеющая сталь

На практике, имеется около 400 серий данного вида стали, они обычно содержат от 11,5 до 18 % хрома и имеют более высокий уровень содержания углерода и ферритов. Данные сорта стали поддаются термообработке для достижения широкого диапазона уровней твердости и прочности и широко используются в изготовлении ножевых изделий, хирургических инструментов, а также инструментов косметологии (например, для педикюра и маникюра) и универсальных инструментов. Они применяются, когда требуется высокая твердость и точность, обладают хорошей коррозионной стойкостью в атмосферных условиях и слабоагрессивных средах. Чаще всего используются для изделий, работающих на износ, в качестве режущего инструмента, для упругих элементов и конструкций в пищевой и химической промышленности для работы в слабоагрессивных средах.

Рассчитать стоимость доставки

nesdy.ru

Виды нержавеющей стали

Существует четыре основных вида нержавеющей стали:

Наибольшее распространение получили аустенитные и ферритные стали.

Аустенитные стали

Аустенитные стали является наиболее распространенными. Содержание никеля в таких сталях составляет не менее 7%, что придает им пластичность, широкий спектр температурных режимов эксплуатации, немагнитные свойства и хорошую пригодность к сварке.

К сталям этого вида относятся:

AISI 304 (08Х18Н10), AISI 321 (08Х18Н10Т) — наиболее распространенные стали используемые в производстве оборудования для пищевой промышленности, оснащении баров, ресторанов, изготовлении столовых приборов;

AISI 316 (10Х17Н13М2Т) — в состав этой стали входят молибден и титан. Это позволяет использовать ее для изготовления оборудования эксплуатируемого в более агрессивной среде с присутствием ионов хлора.

Ферритные стали

Ферритные стали имеют свойства близкие к свойствам малоуглеродистой стали, но с лучшей сопротивляемостью к коррозии. Наиболее известна из этого вида сталь AISI 430 (12Х17), которая используется в домашнем хозяйстве, бойлерах, стиральных машинах и комнатных декоративных элементах.

Она достаточно дешева, но обладает рядом существенных недостатков:

Таблица соответствия стандартов нержавеющих сталей

| 1.4016 | X6Cr17 | 430 | SUS 430 | 12Х17 | ферритная |

| 1.4301 | X5CrNI18-10 | 304 | SUS 304 | 08Х18Н10 | аустенитная |

| 1.4541 | X6CrNiTi18-10 | 321 | SUS 321 | 08Х18Н10Т | аустенитная |

| 1.4571 | X6CrNiMoTi17-12-2 | 316 Ti | SUS 316 Ti | 10Х17Н13М2Т | аустенитная |

www.inoxpark.ru

Высокую прочность этой группе сталей придает процедура закалки и отпуска. Эта группа сталей нашла применение при изготовлении ножей, столовых приборов, режущих частей различных механизмов.

Высокую прочность этой группе сталей придает процедура закалки и отпуска. Эта группа сталей нашла применение при изготовлении ножей, столовых приборов, режущих частей различных механизмов.