- электропечь (800 градусов) – 50 секунд;

- пламенная печь (1300 градусов) – 18 секунд;

- соляная ванна (1300 градусов) – 9 секунд.

- Трещинки. Этот брак нельзя исправить, он образуется при термообработке. В больших изделиях, к примеру, в матрицах и штампах для ковки, трещинки могут возникать даже при закаливании в масляной жидкости. Ввиду этого подобные изделия нужно остужать до ста пятидесяти градусов с резким отпуском.Трещинки возникают при ошибках разогрева, а также тогда, когда скорость охлаждения при закалке слишком высокая. Обычно они появляются в уголках заготовок, выглядят дугообразно либо извилисто.

- Деформирование, коробление. Возникают из-за того, что преобразования структуры, объема проходят неравномерно, внутри детали появляются напряжения при остывании. Ввиду этого при опускании изделия в среду закалки нужно принимать во внимание его форму, величину. К примеру, заготовки, которые имеют толстые/тонкие элементы, опускают в среду закаливания сначала той частью, которая толще.

- Обезуглероживание. Этот процесс, по определению, заключается в том, что из металла уходит большая часть углерода. Деталь может обезуглеродиться при нагревании в электропечах, жидкостях (соляных ваннах). Это значительный дефект, сильно снижающий прочность изделия. Обнаружить его сложно. Обычно для этого применяется микрошлиф.

- Мягкие пятна. Представляют собой области заготовки, имеющие сниженную твердость. Дефект может быть обусловлен наличием окалины, грязи, обезуглероживанием, паровой рубашкой. От него избавляются струйчатым закаливанием в соленой воде.

- Недостаточная твердость. Обычно дефект проявляется при обработке инструмента, может быть обусловлен медленным охлаждением в закаливающей среде, малой температурой. Для его исправления изделие отпускают при температуре шестьсот градусов, после чего нормально закаливают.

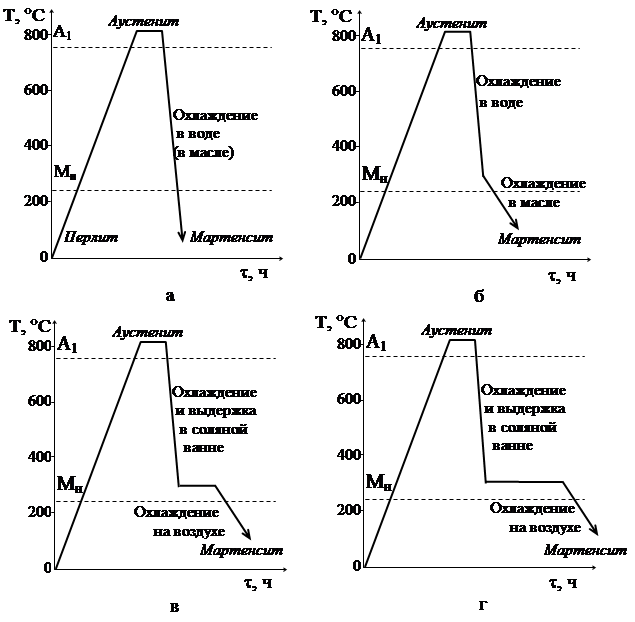

- Перегревание. Структура перегретой детали крупнозерниста, изломана. Из-за этого механические характеристики металла невысоки. Для того чтобы измельчить зерна и подготовить заготовку к новому закаливанию, металл отжигают.

- Недогрев. При данном дефекте структура металла заключает в себе мартенситные и ферритные зерна. Они располагают малой твердостью. Дефект устраняется отжигом металла с повторным закаливанием.

- Закалка с полиморфным превращением, для сталей

- Закалка без полиморфного превращения, для большинства цветных металлов.

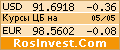

- Закалка в одном охладителе — нагретую до определённых температур деталь погружают в закалочную жидкость, где она остаётся до полного охлаждения. Этот способ применяется при закалке несложных деталей из углеродистых и легированных сталей.

- Прерывистая закалка в двух средах — этот способ применяют при закалке высокоуглеродистых сталей. Деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

- Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде. Такая закалка обычно производится в индукторах на установках ТВЧ.

- Ступенчатая закалка — закалка, при которой деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали. При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во вре

- Закалка с полиморфным превращением, для сталей

- Закалка без полиморфного превращения, для большинства цветных металлов.

- Закалка в одном охладителе — нагретую до определённых температур деталь погружают в закалочную жидкость, где она остаётся до полного охлаждения. Этот способ применяется при закалке несложных деталей из углеродистых и легированных сталей.

- Прерывистая закалка в двух средах — этот способ применяют при закалке высокоуглеродистых сталей. Деталь сначала быстро охлаждают в быстро охлаждающей среде (например воде), а затем в медленно охлаждающей (масло).

- Струйчатая закалка заключается в обрызгивании детали интенсивной струёй воды и обычно её применяют тогда, когда нужно закалить часть детали. При этом способе не образуется паровая рубашка, что обеспечивает более глубокую прокаливаемость, чем простая закалка в воде. Такая закалка обычно производится в индукторах на установках ТВЧ.

- Ступенчатая закалка — закалка, при которой деталь охлаждается в закалочной среде, имеющей температуру выше мартенситной точки для данной стали. При охлаждении и выдержке в этой среде закаливаемая деталь должна приобрести во всех точках сечения температуру закалочной ванны. Затем следует окончательное, обычно медленное, охлаждение, во время которого и происходит закалка, то есть превращение аустенита в мартенсит.

- Изотермическая закалка. В отличие от ступенчатой при изотермической закалке необходимо выдерживать сталь в закалочной среде столько времени, чтобы успело закончиться изотермическое превращение аустенита.

- Лазерная закалка. Термическое упрочнение металлов и сплавов лазерным излучением основано на локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка со сверхкритической скоростью в результате теплоотвода теплоты во внутренние слои металла. В отличие от других известных процессов термоупрочнения (закалкой токами высокой частоты, электронагревом, закалкой из расплава и другими способами) нагрев при лазерной закалке является не объёмным, а поверхностным процессом.

- Закалка ТВЧ (индукционная) — закалка токами высокой частоты — деталь помещают в индуктор и разогревают за счет наведения в ней токов высокой частоты.

- Недостаточная твердость закаленной детали — следствие низкой температуры нагрева, малой выдержки при рабочей температуре или недостаточной скорости охлаждения. Исправление дефекта: нормализация или отжиг с последующей закалкой; применение более энергичной закалочной среды.

- Перегрев связан с нагревом изделия до температуры, значительно превышающей необходимую температуру нагрева под закалку. Перегрев сопровождается образованием крупнозернистой структуры, в результате чего повышается хрупкость стали. Исправление дефекта: отжиг (нормализация) и последущая закалка с необходимой температуры.

- Пережог возникает при нагреве стали до весьма высоких температур, близких к температуре плавления (1200—1300° С) в окислительной атмосфере. Кислород проникает внутрь стали, и по границам зерен образуются окислы. Такая сталь хрупка и ис ее невозможно.

- Окисление и обезуглероживание стали характеризуются образованием окалины (окислов) на поверхности деталей и выгоранием углерода в поверхностных слоях. Этот вид брака термической обработкой неисправим. Если позволяет припуск на механическую обработку, окисленный и обезуглероженный слой нужно удалить шлифованием. Чтобы предупредить этот вид брака, детали рекомендуется нагревать в печах с защитной атмосферой.

- Коробление и трещины — следствия внутренних напряжений. Во время нагрева и охлаждения стали наблюдаются объемные изменения, зависящие от температуры и структурных превращений (переход аустенита в мартенсит сопровождается увеличением объема до 3%). Разновременность превращения по объему закаливаемой детали вследствие различных ее размеров и скоростей охлаждения по сечению ведет к развитию сильных внутренних напряжений, которые служат причиной трещин и коробления деталей в процессе закалки.

- БСЭ

- А.П. Гуляев. Металловедение. — М.: Металлургия, 1977.

- различие температуры по сечению изделия при охлаждении;

- разновременное протекание фазовых превращений в разных участках изделия.

деталь вначале замачивают в воде и охлаждают до температур 500—550°,

затем быстро переносят в масло, где оставляют до полного охлаждения.

Термическая обработка стали: нагревы и охлаждения. Закаливание стали

Виды и способы закалки металлов

Закалка металла представляет собой термообработку, при которой заготовки из стали разогревают до температуры, превышающую критическую, выдерживают при нем определенное время, резко остужают в воде либо масле.

Главное предназначение закалки стали – получить твердый, прочный, износостойкий металл. Качество закалки зависит от температуры и быстроты разогрева/охлаждения, времени выдержки.

Температуру разогрева под закаливание для большей части металлов устанавливают по расположению критических точек. Закалку металлов типа нержавейки осуществляют при более высоком температурном уровне, чем закаливание обычной стали. К примеру, нержавейка 4Х13 закаливается при 1100 градусах. Сталь Р18 закаляется при 1250 градусах. Это необходимо, чтобы обеспечить полное растворение лишних карбидных элементов.

Скорость разогрева

Быстрота разогрева зависима от формы заготовок, их прокаливаемости, вида нагревающих печей и среды нагревания. К примеру, шаровая деталь разогревается в 3 раза, а цилиндровая – в 2 раза медленнее, чем пластина. Чем выше скорость разогрева, тем производительнее нагревающая печь.

Если заготовки расположены рядом друг с другом плотным образом, то на их нагрев придется потратить много времени. Для определения времени разогрева изделий специалисты обыкновенно используют технологические карты. В них включен список всех процедур обрабатывания заготовок, указана вся нужная информация (температурный уровень, продолжительность прогрева, метод охлаждения, используемые устройства).

Среднее время разогрева заготовок таково (указано время для нагрева одного миллиметра):

Среднее время разогрева заготовок таково (указано время для нагрева одного миллиметра):

При термообработке необходимо не только разогревать железо до нужного температурного уровня, но и выдерживать при нем до окончания структурных изменений. Следовательно, полное время нахождения изделий в нагревательной среде складывается из продолжительности разогрева и выдержки.

Среды охлаждения

Для того чтобы охлаждать изделия из стали, обычно используют разные среды закаливания: воду, соляные растворы, плавленую соль, минеральные масла и так далее. Среды закалки значительно различаются по физическим характеристикам.

Самой лучшей средой для закаливания металла является та, в которой охлаждение проходит быстро при 500-650 градусах и медленно – при 200-300 градусах. Универсальной среды в данный момент не существует.

Типы закаливания

Разные виды закалки отличаются по методу охлаждения. Чем более сложная форма у заготовки, тем ответственнее нужно отнестись к подбору охлаждающей среды. Изделия должны становиться твердыми, не иметь трещинок.

Полная закалка делится на такие разновидности:

1. В одном охладителе. Самый легкий и популярный метод. Заготовку, разогретую до температуры закаливания, опускают в охлаждающую среду. Она располагается там, пока полностью не остынет. Данный метод применяют при закаливании простых изделий, которые изготовлены из углеродистой/легированной стали. Заготовки из углеродистой стали остужаются в воде (кроме изделий радиусом менее 2 миллиметров), из легированной – в масляной жидкости. Этот метод можно использовать при осуществлении механизированной закалки металлов.

2. В 2 средах (прерывистая). Метод, при котором изделие остужают в воде, а потом опускают в другую охлаждающую среду для закалки (масляная жидкость). Способ используется при обработке инструмента, произведенного из металла с большим содержанием углерода.Минус подобного метода состоит в том, что непросто определить продолжительность нахождения изделия в воде. Если передержать деталь в воде, она покоробится, на ней появятся трещинки. Специалист, использующий подобные способы закалки, должен быть опытным и высококвалифицированным.

3. Струйчатая. Заготовки, для которых достигнута температура закалки, остужаются водной струей. Подобный используется при обработке внутренних участков, штампов высадки, матриц, иного штамповочного инструмента, у которого рабочая часть должна располагать мартенситной структурой.

Если использовать такие способы закалки, паровая рубашка не формируется. Детали прокаливаются глубже, чем при обыкновенном закаливании в воде. Быстрота остывания зависит от температурного уровня, водного напора, радиуса и числа отверстий в брызгале, угла, который образует струя с заготовкой.

4. С самоотпуском. Метод заключается в том, что изделия держат в охладителе не до полного остывания. В некоторый момент охлаждение останавливают, чтобы обеспечить сохранение в середине заготовки тепла, нужного для самоотпуска. Данный момент определяется опытным путем. Качество термообработки прямо зависимо от квалификации рабочего.

Закалка и отпуск контролируются по цветам побежалости, которые возникают на светлой части заготовки. Возникновение цветов побежалости при 200-300 градусах обусловлено появлением на изделии оксидной пленки небольшой толщины.

Такие способы закалки используют для обработки ударного инструментария (зубила, бородки, керны). У данных приспособлений твердость должна снижаться равномерным и постепенным образом.

5. Ступенчатая. Разогретые заготовки остужают в медленно охлаждающейся среде (плавленая соль, горячая масляная жидкость). За время небольшой выдержки происходит выравнивание температурного уровня. После этого выполняется финальное охлаждение.

Ступенчатая полная закалка позволяет уменьшить напряжения внутри детали. Ее часто используют в промышленности, в особенности при производстве инструмента. Она дает возможность осуществлять правку и рихтовку раскаленных изделий.

6. Изотермическая. Такая полная закалка заключается в том, что изделие нагревается до нужного температурного уровня и охлаждается в изотермической среде до 230-340 градусов. Выдержки заготовок в среде закаливания должно быть достаточно, чтобы аустенит полностью превратился в троостит. После превращения закаленное изделие остужается на воздухе.

Такой вид закаливания применяют тогда, когда цель закалки – сделать изделие максимально прочным, пластичным и вязким.

Дефекты, которые возникают при закаливании

Когда осуществляется закалка и отпуск изделия, внутри его возникают напряжения. Образуются трещинки, деталь деформируется, коробится, обезуглероживается, окисляется, появляются мягкие пятна.

В крупносерийном производстве для каждого изделия производятся особые приспособления. Цена их разработки окупается. Такие изделия, как колеса с зубцами, диски, плиты проходят закаливание в прессовочных/штамповочных устройствах. Это позволяет избежать коробления.

Что такое закаливаемость? Это свойство металла, характеризующее его способность к закалке. Для каждого вида металла нужно подбирать оптимальный закалочный метод. При его выборе необходимо принимать во внимание также тип изделия. Ни в коем случае нельзя допускать превышения критической скорости закалки. Это может привести к возникновению разнообразных дефектов, которые придется устранять. Также нужно охлаждать деталь достаточное количество времени.

oxmetall.ru

Закаливание стали Википедия

Эта статья о способе обработки металлов. О методе укрепления здоровья человека см. ЗакаливаниеЗака́лка — вид термической обработки материалов (металлы, сплавы металлов, стекло), заключающийся в их нагреве выше критической точки (температуры изменения типа кристаллической решетки, то есть полиморфного превращения, либо температуры, при которой в матрице растворяются фазы, существующие при низкой температуре), с последующим быстрым охлаждением. Закалку металла для получения избытка вакансий не следует смешивать с обычной закалкой, для проведения которой необходимо, чтобы были возможные фазовые превращения в сплаве. Чаще всего охлаждение осуществляется в воде или масле, но существуют и другие способы охлаждения: в псевдокипящем слое твёрдого теплоносителя, струёй сжатого воздуха, водяным туманом, в жидкую полимерную закалочную среду и тд. Материал, подвергшийся закалке, приобретает бо́льшую твёрдость, но становится хрупким, менее пластичным и менее вязким, если сделать большее количество повторов нагревание-охлаждение. Для снижения хрупкости и увеличения пластичности и вязкости после закалки с полиморфным превращением применяют отпуск. После закалки без полиморфного превращения применяют старение. При отпуске имеет место некоторое снижение твёрдости и прочности материала[1].

Внутренные напряжения снимаются отпуском материала. В некоторых изделиях закалка выполняется частично, например при изготовлении японских катан, закалке подвергается только режущая кромка меча.

Типы закалок[ | код]

По полиморфному превращению

По температуре нагрева Полная — материал нагревают на 30 — 50°С выше линии GS для доэвтектоидной стали и эвтектоидной, заэвтектоидная линия PSK , в этом случае сталь приобретает структуру аустенит и аустенит + цементит. Неполная — производят нагрев выше линии PSK диаграммы, что приводит к образованию избыточных фаз по окончании закалки. Неполная закалка, как правило, применяется для инструментальных сталей.

Закалочные среды[ | код]

При закалке для переохлаждения аустенита до температуры мартенситного превращения требуется быстрое охлаждение, но не во всём интервале температур, а только в пределах 650—400 °C, то есть в том интервале температур, в котором аустенит менее всего устойчив и быстрее всего превращается в ферритно-цементитную смесь. Выше 650 °C скорость превращения аустенита мала, и поэтому смесь при закалке можно охлаждать в этом интервале температур медленно, но, конечно, не настолько, чтобы началось выпадение феррита или превращение аустенита в перлит.

Механизм действия закалочных сред (вода, масло, водополимерная закалочная среда, а также охлаждение деталей в растворах солей) следующий. В момент погружения изделия в закалочную среду вокруг него образуется плёнка перегретого пара, охлаждение происходит через слой этой паровой рубашки, то есть относительно медленно. Когда температура поверхности достигает некоторого значения (определяемого составом закаливающей жидкости), при котором паровая рубашка разрывается, то жидкость начинает кипеть на поверхности детали, и охлаждение происходит быстро.

Первый этап относительно медленного кипения называется стадией плёночного кипения, второй этап быстрого охлаждения — стадией пузырькового кипения. Когда температура поверхности металла ниже температуры кипения жидкости, жидкость кипеть уже не может, и охлаждение замедлится. Этот этап носит название конвективного теплообмена.

Способы закалки[ | код]

Цвета каленияru-wiki.ru

Закаливание стали Википедия

Эта статья о способе обработки металлов. О методе укрепления здоровья человека см. ЗакаливаниеЗака́лка — вид термической обработки материалов (металлы, сплавы металлов, стекло), заключающийся в их нагреве выше критической точки (температуры изменения типа кристаллической решетки, то есть полиморфного превращения, либо температуры, при которой в матрице растворяются фазы, существующие при низкой температуре), с последующим быстрым охлаждением. Закалку металла для получения избытка вакансий не следует смешивать с обычной закалкой, для проведения которой необходимо, чтобы были возможные фазовые превращения в сплаве. Чаще всего охлаждение осуществляется в воде или масле, но существуют и другие способы охлаждения: в псевдокипящем слое твёрдого теплоносителя, струёй сжатого воздуха, водяным туманом, в жидкую полимерную закалочную среду и тд. Материал, подвергшийся закалке, приобретает бо́льшую твёрдость, но становится хрупким, менее пластичным и менее вязким, если сделать большее количество повторов нагревание-охлаждение. Для снижения хрупкости и увеличения пластичности и вязкости после закалки с полиморфным превращением применяют отпуск. После закалки без полиморфного превращения применяют старение. При отпуске имеет место некоторое снижение твёрдости и прочности материала[1].

Внутренные напряжения снимаются отпуском материала. В некоторых изделиях закалка выполняется частично, например при изготовлении японских катан, закалке подвергается только режущая кромка меча.

Типы закалок

По полиморфному превращению

По температуре нагрева Полная — материал нагревают на 30 — 50°С выше линии GS для доэвтектоидной стали и эвтектоидной, заэвтектоидная линия PSK , в этом случае сталь приобретает структуру аустенит и аустенит + цементит. Неполная — производят нагрев выше линии PSK диаграммы, что приводит к образованию избыточных фаз по окончании закалки. Неполная закалка, как правило, применяется для инструментальных сталей.

Закалочные среды

При закалке для переохлаждения аустенита до температуры мартенситного превращения требуется быстрое охлаждение, но не во всём интервале температур, а только в пределах 650—400 °C, то есть в том интервале температур, в котором аустенит менее всего устойчив и быстрее всего превращается в ферритно-цементитную смесь. Выше 650 °C скорость превращения аустенита мала, и поэтому смесь при закалке можно охлаждать в этом интервале температур медленно, но, конечно, не настолько, чтобы началось выпадение феррита или превращение аустенита в перлит.

Механизм действия закалочных сред (вода, масло, водополимерная закалочная среда, а также охлаждение деталей в растворах солей) следующий. В момент погружения изделия в закалочную среду вокруг него образуется плёнка перегретого пара, охлаждение происходит через слой этой паровой рубашки, то есть относительно медленно. Когда температура поверхности достигает некоторого значения (определяемого составом закаливающей жидкости), при котором паровая рубашка разрывается, то жидкость начинает кипеть на поверхности детали, и охлаждение происходит быстро.

Первый этап относительно медленного кипения называется стадией плёночного кипения, второй этап быстрого охлаждения — стадией пузырькового кипения. Когда температура поверхности металла ниже температуры кипения жидкости, жидкость кипеть уже не может, и охлаждение замедлится. Этот этап носит название конвективного теплообмена.

Способы закалки

Цвета каленияДефекты

Дефекты, возникающие при закалке стали.[2]

Примечания

Источники

Ссылки

wikiredia.ru

Закалка стали -- старинная технология для современных материалов

Издавна человек использовал процедуру закаливания металлоизделий, которые были необходимы ему в повседневной жизни. Будь то холодное оружие либо орудия для сельскохозяйственных работ – все требовало повышенной прочности. Поэтому у людей возникла необходимость в изобретении такого процесса, в результате которого металл становился бы прочнее и тверже, причем пластичность его при этом снижалась. И способ обработки металлических изделий был найден. Закалка стали – таково его название. Для приобретения необходимых качеств металл в процессе закаливания претерпевает нагрев и последующее охлаждение.

Когда появилась нержавеющая сталь, возникла необходимость усовершенствования тех методов и способов, при помощи которых обрабатывался металл. Термическая обработка и вовсе стала развиваться по-новому, благодаря чему сегодня закалка стали (нержавеющей) дает возможность получения новых материалов более высокого качества.

Мартенситная нержавеющая сталь является тем видом стали, к которому в основном применяется процесс закалки. Ее обычное состояние – повышенная твердость, однако она отличается тем, что склонна к проявлению хрупкости. Применение термической обработки с быстрым отпуском способствует увеличению коэффициента вязкости, что характеризует этот вид стали как один из наиболее востребованных металлов.

В работе с нержавеющим прокатом различаются следующие виды закалки – это глобальный вид, когда изделие нагревается полностью, и локальный, где применяется частичное закаливание тех участков, которые необходимы. Помимо этого, в таком процессе, как закалка стали, используются различные методики охлаждения. Это напрямую зависит от того, какая марка у нержавейки. В основном для этих целей применяются масла щелочи и соли. Вода в качестве охлаждающей среды используется редко.

В зависимости от того, какая у изделия форма, а также марка металла, к нему применяются и различные способы закалки стали. Различают ступенчатую закалку изотермическую и закалку с самоотпуском.

Основными параметрами процесса являются нагрев (температура) и охлаждение (скорость). Причем та скорость, с которой будет охлаждаться сталь, будучи нагретой до нужной температуры, повлияет на результаты самой закалки. Главной технической проблемой процесса является выбор оптимальной температуры ввиду того, что при перегреве нержавейка может утратить углеводород, что приведет к снижению ее прочности. Для того чтобы избежать остаточного напряжения во внутренней структуре закаленных металлоизделий, следует применить дополнительные механические способы обработки. Например, поэтапное охлаждение, где понижение температуры будет постепенным. Этот способ закалки хорош для изготовления тех заготовок, которые предназначены для того, чтобы производить сверхпрочный инструмент.

Существует еще и поверхностная закалка стали. Она не занимает много времени в отличие от химико-термической обработки, что позволяет автоматизировать технологический процесс. При таком способе выполнения процесса закаливания потребуется изготовление своего индуктора и подбора своего режима обработки для каждой отдельно взятой детали. Поверхностная закалка подойдет для производства деталей одного типа (серийное производство), например, в автомобилестроении.

Таким образом, для получения высококачественного металлопроката, который бы обладал сочетанием прочности, вязкости и пластичности в требующихся пропорциях, необходимо применить к металлоизделиям уникальный процесс под названием «закалка стали». И хотя сталь нержавеющая и является одним из лучших материалов современности, тем не менее, технология, позволяющая улучшить его качество, пришла к нам из далекой древности.

fb.ru

Закалка стали. Закалка металла. Виды закалки. Температура закалки. Закаливаемость. Прокаливаемость. Критический диаметр.

Конструкционные стали подвергают закалке и отпуску для повышения прочности и твердости, получения высокой пластичности, вязкости и высокой износостойкости, а инструментальные – для повышения твердости и износостойкости. Верхний предел температур нагрева для заэвтектоидных сталей ограничивается, так как приводит к росту зерна, что снижает прочность и сопротивление хрупкому разрушению.

Способы закалки. Способы закалки стали. Виды закалки стали. Технология закалки стали. Режимы закалки сталей.

Основными параметрами являются температура нагрева и скорость охлаждения. Продолжительность нагрева зависит от нагревательного устройства, по опытным данным на 1 мм сечения затрачивается: в электрической печи – 1,5…2 мин.; в пламенной печи – 1 мин.; в соляной ванне – 0,5 мин.; в свинцовой ванне – 0,1…0,15 мин.

Термическая обработка металла. Термическая обработка металлов и сплавов. Виды термической обработки металлов. Виды термообработки.

По температуре нагрева различают виды закалки:

1. Полная закалка, с температурой нагрева на 30…50oС выше критической температуры Аc3:

Тн = Ас3 + (30..50)о С

Применяют ее для доэвтектоидных сталей. Изменения структуры стали при нагреве и охлаждении происходят по схеме:

Неполная закалка доэвтектоидных сталей недопустима, так как в структуре остается мягкий феррит. Изменения структуры стали при нагреве и охлаждении происходят по схеме:

Неполная закалка доэвтектоидных сталей недопустима, так как в структуре остается мягкий феррит. Изменения структуры стали при нагреве и охлаждении происходят по схеме:

2. Неполная с температурой нагрева на 30…50 oС выше критической температуры А1:

2. Неполная с температурой нагрева на 30…50 oС выше критической температуры А1:

Тн = А1 + (30..50)о С

Применяется для заэвтектоидных сталей. Изменения структуры стали при нагреве и охлаждении происходят по схеме:

После охлаждения в структуре остается вторичный цементит, который повышает твердость и износостойкость режущего инструмента. После полной закалки заэвтектоидных сталей получают дефектную структуру грубоигольчатого мартенсита.

Заэвтектоидные стали перед закалкой обязательно подвергают отжигу – сфероидизации, чтобы цементит имел зернистую форму.

Отжиг стали. Отжиг второго рода. Полный отжиг. Неполный отжиг. Полный и неполный отжиг. Изотермический отжиг.Отжиг стали. Отжиг первого рода. Диффузионный отжиг. Отжиг рекристаллизационный. Отжиг для снятия напряжений.

Охлаждение при закалке

Для получения требуемой структуры изделия охлаждают с различной скоростью, которая в большой степени определяется охлаждающей средой, формой изделия и теплопроводностью стали.

Режим охлаждения должен исключить возникновение больших закалочных напряжений. При высоких скоростях охлаждения при закалке возникают внутренние напряжения, которые могут привести к короблению и растрескиванию.

Нормализация стали. Температура нормализации стали. Процесс нормализации стали.

Внутренние напряжения, уравновешиваемые в пределах макроскопических частей тела, называются напряжениями I рода. Они ответственны за искажение формы (коробление) и образование трещин при термообработке. Причинами возникновения напряжений являются:

Для предупреждения образования трещин необходимо избегать растягивающих напряжений в поверхностных слоях изделия. На характер распределения напряжений при закалке, помимо режима охлаждения, оказывает влияние и температура нагрева под закалку. Перегрев содействует образованию закалочных трещин, увеличивает деформации.

Оптимальный режим охлаждения: максимальная скорость охлаждения в интервале температур А1 – Mн, для предотвращения распада переохлажденного аустенита в области перлитного превращения, и минимальная скорость охлаждения в интервале температур мартенситного превращения Mн – Mк, с целью снижения остаточных напряжений и возможности образования трещин. Очень медленное охлаждение может привести к частичному отпуску мартенсита и увеличению количества аустенита остаточного, а следовательно к снижению твердости.

В качестве охлаждающих сред при закалке используют воду при различных температурах, технические масла, растворы солей и щелочей, расплавленные металлы.

Вода имеет существенный недостаток: высокая скорость охлаждения в интервале мартенситного превращения приводит к образованию закалочных дефектов. С повышением температуры воды ухудшается ее закалочная способность.

Наиболее высокой и равномерной охлаждающей способностью отличаются холодные 8…12 %-ные водные растворы NaCl и NaOH. Они мгновенно разрушают паровую рубашку и охлаждение происходит более равномерно и на стадии пузырькового кипения.

Превращения в стали. Промежуточное превращение. Бейнит.Превращения в стали. Превращение аустенита в перлит. Диаграмма изотермического превращения аустенита.

Увеличения охлаждающей способности достигают при использовании струйного или душевого охлаждения, например, при поверхностной закалке.

Для легированных сталей с высокой устойчивостью аустенита используют минеральное масло (нефтяное). Обеспечивающее небольшую скорость охлаждения в интервале температур мартенситного превращения и постоянство закаливающей способности. Недостатками минеральных масел являются повышенная воспламеняемость, низкая охлаждающая способность в интервале температур перлитного превращения, высокая стоимость.

Превращения в стали. Превращение мартенсита в перлит. Мартенсит отпуска. Троостит отпуска. Сорбит отпуска.Превращения в стали. Мартенситное превращение. Мартенсит. Мартенсит структура. Критическая скорость закалки.

При выборе охлаждающей среды необходимо учитывать закаливаемость и прокаливаемость стали.

Закаливаемость – способность стали приобретать высокую твердость при закалке. Закаливаемость определяется содержанием углерода. Стали с содержанием углерода менее 0,20 % не закаливаются.

Прокаливаемость – способность получать закаленный слой с мартенситной и троосто-мартенситной структурой, обладающей высокой твердостью, на определенную глубину. За глубину закаленной зоны принимают расстояние от поверхности до середины слоя, где в структуре одинаковые объемы мартенсита и троостита.

Чем меньше критическая скорость закалки, тем выше прокаливаемость. Укрупнение зерен повышает прокаливаемость. Если скорость охлаждения в сердцевине изделия превышает критическую то сталь имеет сквозную прокаливаемость. Нерастворимые частицы и неоднородность аустенита уменьшают прокаливаемость. Характеристикой прокаливаемости является критический диаметр.

Критический диаметр – максимальное сечение, прокаливающееся в данном охладителе на глубину, равную радиусу изделия.

С введением в сталь легирующих элементов закаливаемость и прокаливаемость увеличиваются (особенно молибден и бор, кобальт – наоборот).

www.mtomd.info

Виды закалки металла

По способу охлаждения различают следующие виды закалки.

Закалка в одной среде

Такая закалка проще по выполнению, но не для любой стали и не для любых изделий ее можно применять.

Быстрое охлаждение в большом интервале температур изделий переменного сечения способствует возникновению температурной неравномерности и больших внутренних напряжений, называемых термическими.

Помимо термических напряжений, при превращении аустенита в мартенсит создаются дополнительно так называемые структурные напряжения, связанные с тем, что превращение аустенита в мартенсит происходит с увеличением объема.

Если деталь сложной формы или переменного сечения, то увеличение объема проходит неравномерно и вызывает возникновение внутренних напряжений.

Наличие больших напряжений может вызвать коробление изделия, поводку, а иногда и растрескивание, если величина внутренних напряжений превзойдет предел прочности.

Чем больше углерода, тем больше объемные изменения и структурные напряжения, тем больше опасность возникновения трещин.

Сталь с содержанием углерода более 0,8% закаливают в одной среде, если изделия простой формы (шарики, ролики и т.д.). В противном случае предпочитают закалку либо в двух средах, либо по способу ступенчатой закалки.

Закалка в двух средах

Этот способ нашел широкое применение для закалки инструмента из высокоуглеродистой стали.

Состоит он в следующем:

Ступенчатая закалка

При этом способе деталь быстро охлаждается погружением в соляную ванну с температурой 300—250°. Выдержка при этой температуре в течение 1,5—2 мин. должна обеспечить выравнивание температур по всему сечению изделия, устраняя тем самым термические внутренние напряжения. Последующее охлаждение производят на воздухе.

В качестве охлаждающей среды используют расплавленные соли, селитры, легкоплавкие металлы.

Ступенчатая закалка уменьшает внутренние напряжения, коробление и возможность растрескивания деталей.

Недостатки ступенчатой закалки

Недостаток этого вида закалки в том, что охлаждение в горячих средах не может обеспечить большую скорость охлаждения в интервале 400—600°.

В связи с этим ступенчатую закалку для углеродистой стали можно применять для изделий небольшого сечения (диаметр до 10 мм, например, сверла).

Для легированных сталей, имеющих небольшие значения критической скорости закалки, ступенчатая закалка применима к изделиям большего сечения.

Закалка с подстуживанием

При таком способе деталь вынимают из печи и перед погружением в охлаждающую жидкость некоторое время выдерживают на воздухе. Время выдержки на воздухе должно быть таким, чтобы не произошел

распад на структуру перлита или сорбита. Это время определяется практикой закалки.

Подстуживание уменьшает внутренние напряжения и коробление и применяется для тонких и длинных деталей.

Поверхностная закалка стали

От некоторых деталей в эксплуатации требуется высокая поверхностная твердость при сохранении достаточно вязкой сердцевины, например зуб шестерни, шейка коленчатого вала и др.

В этом случае сталь сознательно закаливают на небольшую глубину. Существует несколько методов поверхностной закалки стали.

Поверхностная закалка при нагреве ацетилено-кислородным пламенем

Нагрев изделия производится ацетилено-кислородным пламенем. Пламенная горелка (рис. 67), движущаяся вдоль изделия с определенной скоростью, нагревает его поверхность.

Вслед за горелкой с той же скоростью движется трубка, подающая воду, с помощью которой производится охлаждение изделия.

Глубина прогрева и температура нагрева регулируются скоростью перемещения горелки и расстоянием горелки от изделия.

Поверхностная закалка токами высокой частоты

Нагрев изделий токами высокой частоты вызывает разогрев поверхностного слоя изделия.

Это объясняется тем, что токи высокой частоты распространяются с неравномерной плотностью по сечению. Чем больше частота тока, тем на меньшую глубину изделия токи проникают.

Благодаря этому возникает большая плотность тока у поверхности изделия, вызывающая весьма быстрый разогрев поверхностных слоев металла.

Этот метод имеет ряд преимуществ: высокую производительность, достаточную легкость регулирования глубины закаленного слоя, получение большей твердости, чем при обычных методах закалки, отсутствие окалины и коробления.

Применяемый для этой цели электрический ток получают от специальных генераторов, дающих переменный ток с частотой до 10 млн. гц (т.е. перемен направления тока в секунду). Ток городской сети имеет частоту 50 гц.

Нагрев изделия осуществляется индуктором, по которому проходят токи высокой частоты и большой силы.

Индуктор наводит (индуктирует) токи в изделии, помещенном внутри него (рис. 68).

Индуктор изготовляют из полых медных трубок, внутри которых циркулирует охлаждающая вода, поэтому он сам не разогревается за тот короткий промежуток времени, за который деталь успевает нагреться до необходимой температуры.

Форма индуктора должна точно повторить форму изделия, только тогда изделие закалится да одну и ту же глубину по всему сечению. Затруднения бывают при сложной форме детали, что ограничивает применение этого метода.

Охлаждение нагретой детали осуществляется чаще всего либо дополнительным дождевым устройством, либо водой, циркулирующей внутри индуктора.

В связи с тем что новый тип детали требует изготовления нового индуктора, этот метод целесообразно применять при наличии однотипных деталей в массовом или крупносерийном производстве.

§

www.conatem.ru

Термическая обработка стали: нагревы и охлаждения

Операции термической обработки стали, основой которых является нагрев до некоторой температуры и выдержка при ней были рассмотрены ранее. К ним относятся: отпуск, обработка на твердый раствор и отжиг. Далее рассмотрим операции термической обработки стали, которые включают как нагрев, так и регламентируемое охлаждение с различной интенсивностью – от охлаждения на спокойном воздухе до резкого охлаждения водой.

Нормализация стали

Нормализацией стали называют обработку стали на твердый раствор при температуре не менее, чем на 55 ºС выше верхней критической температуры с последующим охлаждением на воздухе. Температура нормализации зависит от содержания углерода в стали как это показано на рисунке. Целью нормализации обычно является улучшить зеренную структуру и, кроме того, немного упрочнить сталь.

Рисунок – Упрощенная диаграмма железо-углерод.Заштрихованная полоса – интервал нагрева стали для нормализации и закалки

Рисунок – Упрощенная диаграмма железо-углерод.Заштрихованная полоса – интервал нагрева стали для нормализации и закалки

При нормализации изделия располагают так, чтобы при охлаждении садки после нагрева воздух мог свободно циркулировать вокруг каждого изделия. Если потоки воздуха вокруг нагретых изделий затруднены, то операция термической обработки будет ближе к отжигу, чем к нормализации. Ускоренное охлаждение вентиляторами или сжатым воздухом может дать результат больше похожий на закалку.

Микроструктура, которая возникает при нормализации, является смесью феррита и перлита, обычно с низкими остаточными напряжениями и почти без коробления. Некоторые изделия после нормализации подвергают отпуску, чтобы получить небольшое дополнительное умягчение стали, а также дополнительное снижение остаточных напряжений. Однородная нормализованная структура обычно хорошо обрабатывается резанием.

Закалка стали

Чтобы получить более высокую прочность и твердость, чем при нормализации, необходимо применять такую скорость охлаждения стали от температуры аустенитизации, которая обеспечивала бы превращение аустенита в бейнит и мартенсит, а не в феррито-перлитную смесь. Такую операцию называют закалкой. Закалка заключается в аустенитизации стали при температурах, показанных на рисунке 1, а затем достаточно быстром охлаждении для того, чтобы феррит и перлит не успели образоваться.

Закалочные среды

Максимально достижимая твердость закаленной стали твердость зависит практически только от содержания углерода. Она достигается путем охлаждения со скоростью равной или выше критической скорости охлаждения для данного сплава. В качестве закалочной среды применяют воду, соляные растворы, масло, водо-полимерные растворы и, в некоторых случаях, инертные газы.

Закалка стали в воде и масле

Обычно при закалке стали применяют воду и солевые растворы. Там где это возможно применяется более дешевая вода. Однако закалка, например, высокоуглеродистых сталей, требует применения масла. При закалке стальных изделий сложной формы для минимизации коробления и растрескивания также часто применяют масло. Охлаждение сталей маслом почти всегда медленнее, чем водой.

Закалка стали в растворах органических полимеров

Некоторые органические полимеры при добавлении в воду дают ей закалочные свойства, схожие с теми, которыми обладает масло. Основное преимущество этих растворов заключается в том, что они отнимают тепло более медленно, чем вода, но без опасности возгорания, которая характерна для масла. Недостатком полимерных растворов является то, что они требуют строгого контроля концентрации, температуры и перемешивания для достижения стабильных результатов закалки. Степень жесткости закалки в соляных ваннах может изменяться в широких пределах и зависит от типа полимера, его концентрации, температуры ванны и интенсивности перемешивания раствора в ходе закалки.

Прерванная закалка стали

В некоторых случаях требуется закаливать сталь в воде или солевом растворе для получения высокой поверхностной твердости изделия. Однако охлаждение водой или солевым раствором до полной закалки стали может привести к короблению изделия или образованию закалочных трещин. Если нет необходимости упрочнять сталь по всему поперечному сечению, то часто применяют так называемую прерванную закалку. По-английски ее еще называют «slack quenching», слабая или ослабленная закалка. Прерванная закалка обычно включает закалку в воде в течение определенного времени, а затем изделие переносят в масляную ванну для завершения превращения.

Закалка углеродистых и низколегированных сталей всегда сопровождается отпуском.

Отпуск закаленной стали

Отпуском называется процесс нагрева закаленной стали до температуры ниже нижней критической температуры с последующим охлаждением до комнатной температуры. Целью отпуска является снизить внутренние напряжения и уменьшить твердость и тем самым получить более высокую пластичность, чем в случае закаленных изделий без отпуска. Отпуск немного модифицирует структуру мартенсита и это изменение используют для «регулировки» прочности, твердости, вязкости и других механических свойств до заданных величин.

Углеродистые и низколегированные стали отпускают в температурном интервале от 175 до 700 °С. Длительность выдержки может различаться от 30 минут до нескольких часов. Более длинное время отпуска при данной температуре или более высокая температура при данной выдержке увеличивает степень умягчения стали. При одной и той же температуре мартенсит снижает свою прочность и твердость более значительно, чем перлит, а скорость изменения свойств стали при отпуске зависит от ее химического состава.

Отпускная хрупкость стали

Некоторые легированные стали при отпуске при температуре ниже 595 °С могут страдать к отпускному охрупчиванию. Для таких сталей нахождения в интервале температур отпускной хрупкости стараются избежать или проходить его с высокой скоростью.

steel-guide.ru