Влияние постоянных примесей на свойства сталей. Влияние на свойства стали кремния

Влияние постоянных примесей на свойства сталей

В сталях всегда присутствуют примеси, которые делятся на четыре группы. 1.Постоянные примеси: кремний, марганец, сера, фосфор.

Марганец и кремний вводятся в процессе выплавки стали для раскисления, они являются технологическими примесями.

Содержание марганца не превышает 0,5…0,8 %. Марганец повышает прочность, не снижая пластичности, и резко снижает красноломкость стали, вызванную влиянием серы. Он способствует уменьшению содержания сульфида железа FeS, так как образует с серой соединение сульфид марганца MnS. Частицы сульфида марганца располагаются в виде отдельных включений, которые деформируются и оказываются вытянутыми вдоль направления прокатки.

Содержание кремния не превышает 0,35…0,4 %. Кремний, дегазируя металл, повышает плотность слитка. Кремний растворяется в феррите и повышает прочность стали, особенно повышается предел текучести, σ0.2. Но наблюдается некоторое снижение пластичности, что снижает способность стали к вытяжке

Содержание фосфора в стали 0,025…0,045 %. Фосфор, растворяясь в феррите, искажает кристаллическую решетку и увеличивает предел прочности σв и предел текучести σm, но снижает пластичность и вязкость.

Располагаясь вблизи зерен, увеличивает температуру перехода в хрупкое состояние, вызывает хладоломкость, уменьшает работу распространения трещин, Повышение содержания фосфора на каждую 0,01 % повышает порог хладоломкости на 20…25oС.

Фосфор обладает склонностью к ликвации, поэтому в центре слитка отдельные участки имеют резко пониженную вязкость.

Для некоторых сталей возможно увеличение содержания фосфора до 0,10…0,15 %, для улучшения обрабатываемости резанием.

S – уменьшается пластичность, свариваемость и коррозионная стойкость. Р–искажает кристаллическую решетку.

Содержание серы в сталях составляет 0,025…0,06 %. Сера – вредная примесь, попадает в сталь из чугуна. При взаимодействии с железом образует химическое соединение – сульфид серы FeS, которое, в свою очередь, образует с железом легкоплавкую эвтектику с температурой плавления 988oС. При нагреве под прокатку или ковку эвтектика плавится, нарушаются связи между зернами. При деформации в местах расположения эвтектики возникают надрывы и трещины, заготовка разрушается – явление красноломкости.

Красноломкость – повышение хрупкости при высоких температурах

Сера снижает механические свойства, особенно ударную вязкость а  и пластичность

и пластичность

(δи ψ), а так же предел выносливости. Она ухудшают свариваемость и коррозионную стойкость.

2. Скрытые примеси - газы (азот, кислород, водород) – попадают в сталь при выплавке.

Азот и кислород находятся в стали в виде хрупких неметаллических включений: окислов (FeO, SiO2, Al2O3)нитридов (Fe 2N), в виде твердого раствора или в свободном состоянии, располагаясь в дефектах (раковинах, трещинах).

Примеси внедрения (азот N, кислород О) повышают порог хладоломкости и снижают сопротивление хрупкому разрушению. Неметаллические включения (окислы, нитриды), являясь концентраторами напряжений, могут значительно понизить предел выносливости и вязкость.

Очень вредным является растворенный в стали водород, который значительно охрупчивает сталь. Он приводит к образованию в катанных заготовках и поковках флокенов.

Флокены – тонкие трещины овальной или округлой формы, имеющие в изломе вид пятен – хлопьев серебристого цвета.

Металл с флокенами нельзя использовать в промышленности, при сварке образуются холодные трещины в наплавленном и основном металле.

Если водород находится в поверхностном слое, то он удаляется в результате нагрева при 150…180  , лучше в вакууме ~10-2…10-3мм рт. ст.

, лучше в вакууме ~10-2…10-3мм рт. ст.

Для удаления скрытых примесей используют вакуумирование.

3. Специальные примеси – специально вводятся в сталь для получения заданных свойств. Примеси называются легирующими элементами, а стали - легированные сталями.

Нагартованная сталь

Широкое применение нашли в хозяйстве проволока, тонкие листы. Эти виды изделий получают в металлургии прокаткой, волочением в холодном состоянии. В результате такой обработки металл упрочняется за счет явления, которое называется наклеп. За счет комнатной температуры упрочнение не снимается. Такой вид обработки называется нагартовкой.

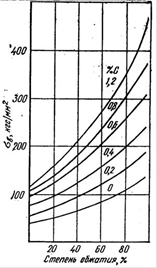

Нагартовка стали сильно зависит от степени наклепа и от содержания углерода (рис. 7).

Нагартовка стали сильно зависит от степени наклепа и от содержания углерода (рис. 7).

Рекордные значения σв получены для обжатия до 90 % в стали 1,2 % С при ∅ проволоки 0,1 мм.

Нагартовка - неизбежный процесс любой пластической деформации. Нагартовка (наклеп) сопровождается увеличением прочности и твердости и существенным снижением пластичности.

Поэтому после прокатки или волочения в холодном состоянии листы, швеллеры, трубы нагартовываются.

Чаще всего это желательное изменение свойств. Бывает, что нежелательное. Например, чеканку на нагартованном медном листе не сделаешь - порвется. Приходится снимать наклеп термической обработкой (отжигом).

infopedia.su

Влияние основных примесей на свойства углеродистых сталей.

Подробности Подробности Опубликовано 27.05.2012 13:21 Просмотров: 9018Углерод.С увеличением содержания углерода повышается предел прочности стали, твердость и хрупкость при одновременном уменьшении относительного удлинения и ударной вязкости. Свариваемость стали с повышением содержания углерода ухудшается.

Марганец. Обычное содержание марганца (0,35—1%) не оказывает заметного влияния на сварку. При увеличении содержания марганца и сравнительно высокой концентрации углерода — больше 0,2% —свариваемость ухудшается.

Марганец при содержании его в указанных выше пределах существенно не изменяет механических свойств. При содержании марганца больше 1% увеличивается прочность и твердость, но снижается пластичность и ударная вязкость стали.

Кремний. Содержание кремния в обычных пределах (0,03 — 0,37%) не меняет механических свойств стали. Более высокое содержание кремния увеличивает прочность, твердость и хрупкость стали.

Марганец и кремний являются хорошими раскислителями стали, кроме того, марганец устраняет вредное влияние серы.

Сера. Содержание серы в стали не должно превышать 0,055%. Увеличенное содержание серы вызовет красноломкость стали, т. е. появление трещин при обработке стали в горячем состоянии (например, при ковке или при штамповке). Свариваемость стали с повышением содержания серы резко ухудшается.

Фосфор — вредная примесь в стали. Содержание его в стали не должно превышать 0,05%.

Фосфор увеличивает твердость и хрупкость стали, вызывает хладноломкость, т. е. появление трещин при обработке в холодном состоянии (например, при изгибе, штамповке).

Определение марки стали по искре и излому. Приблизительна марку углеродистой стали можно определить пробой на искру и по излому.

Если испытуемый образец привести в соприкосновение с вращающимся наждачным кругом, то образуется пучок искр, отбрасываемых образцом. Форма искр меняется в зависимости от количества углерода в стали и присутствия различных легирующих добавок. На фиг. 13 представлены формы искр у различных сталей. Наблюдение следует вести на черном фоне.

Пучок прямых линий представляет собой светящиеся линии горящего железа. Ответвления от прямых линий представляют собой вспышки частиц углерода. С увеличением в металле углерода основные светящиеся линии железа делаются короче и тоньше, а разветвления увеличиваются. Разветвления от вспышек частиц углерода располагаются по отношению к основным светящимся линиям под углом 60—70°.

В изломе обычные малоуглеродистые стали имеют волокнистый вид.

С увеличением содержания углерода волокна делаются мельче, волокнистое строение постепенно переходит в кристаллическое.

Высокоуглеродистые стали в изломе имеют кристаллическое строение и плохо работают на изгиб.

Читайте также

Добавить комментарий

electrowelder.ru

04 семестр / Домашние задания / Готовые ДЗ варианты П-хх / П - / П-12

Московский ордена Ленина, ордена Октябрьской революции

и ордена Трудовой Красного Знамени

Государственный технический университет им. Н.Э.Баумана

Домашнее задание по материаловедению

Вариант П-12

Студента группы СМ 9-51

Винникова М. Н.

2005

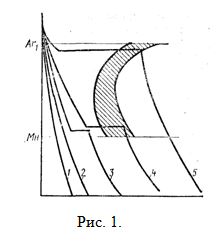

Самая распространенная группа легированных пружинных сталей – кремнистые, не содержащие карбидообразующих элементов. Причина широкого применения сталей этой группы – положительное влияние кремния на их механические и технологические своиства, а также пониженная стоимость этих сталей. Такое влияние кремния на механические своиства связано с его воздействием на состояние матричной фазы - -твердого раствора и карбидов, т.е. на те фазы, которые определяют структурное состояние пружинной стали, обработанной на оптимальные свойства. По имеющимся данным, кремний создает в твердом растворе направленные ионные связи и упорядочение, что должно повысить напряжение трения решетки и сопротивление движению дислокаций на стадии микропластической деформации. Вместе с тем кремний мало влияет на субструктуру и морфологию кристаллов мартенсита, что связано с относительно слабым его воздействием на температуру мартенситного превращения и на количество остаточного аустенита, сильно снижающего сопротивление малым пластическим деформациям. Для полной оценки влияния кремния на основные свойства пружинной стали необходимо также рассмотреть особенности структурных изменений, протекающих при закалке и отпуске.

В закаленной кремнистой пружинной стали (0,6% C; 1,5%Si) типичного состава мартенсит имеет внутренне двойникованную структуру. Даже в присутствии в стали хрома (0,57%C; 1,45%Si; 0,75%Mnи 0,73%Cr), несмотря на торможение кремнием двухфазного и однофазного распада, мартенсит все же претерпевает самоотпуск. Природа выделений, наблюдающихся в таком мартенсите, точно не установлена, но, по данным, они скорее всего соответствуют-карбиду.

Появление -карбида отмечается только после отпуска при 120Cили при 140C(после предварительного старения), а цементита (наряду с-карбидом) – после отпуска при 370 - 450С; при температуре выше 450С присутствует только одна стабильная карбидная фаза – цементит.

Исследование старения мартенсита кремнистой пружинной стали (0,60% Cи 1,50%Si) при 20 - 100С показало, что начальные стадии этого процесса контролируются диффузией углерода (энергия активации 117,5кДж/мольили 28ккал/моль), но затем контролирующим фактором становится диффузия кремния в-карбиде, что и определяет постепенный рост энергии активации процесса до 218кДж/моль(52ккал/моль).

С повышением температуры отпуска наблюдается рост размеров частиц -карбида. После отпуска при 100С, 4ч они имеют длину 80нм и ширину 20нм , а после отпуска при 300С, 1ч их длина 150нм и ширина 20нм. Располагаются эти частицы карбидов вдоль и поперек двойников. Отпуск при 400С увеличивает карбидные частицы (длина 300 – 400нм) и ширина 50нм , располагающиеся теперь только поперек двойников.

С повышением температуры изменяется и состав карбидов. Так, после отпуска при 100С отношениеSi/(Fe+Cr) = 0,9, при 200С 0,44; при 300С 0,32; при 400С 0,26, а при 500С, когда присутствует только цементит, кремния в составе карбидов практически нет. Эти результаты свидетельствуют о том, что кремний растворяется в-карбиде, но не растворим в цементите. Именно присутствие кремния в-карбиде повышает энергию активации первой стадии отпуска кремнистой стали и устойчивость этого карбида. Однако причины, по которым кремний повышает устойчивость-карбида, еще не установлены. Существенно, что кремний, увеличивая устойчивость-карбида, кроме того, стабилизирует субструктуру мартенсита. Этой стабилизацией-карбида и субструктуры можно объяснить известную устойчивость кремнистой стали к разупрочнению при отпуске. При наличии кремния стабилизируется также и остаточный аустенит и он может присутствовать в структуре отпущенной стали, когда достигнута оптимальная для получения максимального сопротивления малым пластическим деформациям дисперсность и распределение карбидов наряду с измельченной субструктурой матричной-фазы. Когда при отпуске произойдет распад остаточного аустенита, карбиды будут уже достаточно крупными, а структура-фазы – частично рекристаллизованной.

Хотя небольшие количества кремния и повышают предел упругости, но этот эффект не имеет большого технического значения, поскольку при введении 0,6% Siне улучшаются такие важные технологические характеристики стали, как закаливаемость и прокаливаемость и, кроме того, не повышаются прочностные свойства – сопротивление большим пластическим деформациям.

Помимо величины сопротивления малым пластическим деформациям, важно оценить влияние кремния и на другие прочностные свойства стали. Известно, что кремний увеличивает коэффициент упрочнения – резко повышает пределы пропорциональности, текучести и прочности, а также сопротивление разрушению, т.е. сопротивление умеренным и большим пластическим деформациям.

Высокое сопротивление кремнистой стали умеренным и большим пластическим деформациям имеет большое значение для пружин и рессор, так как оно определяет безопасность работы этих изделий при возможных перегрузках. В пружинных сталях, легированных кремнием, из-за замедления процессов разупрочнения при отпуске можно обеспечить сочетание высокой прочности при повышенной пластичности и вязкости.

Поэтому пружины из кремнистой стали могут работать в условиях динамической нагрузки, о чем также свидетельствует тот факт, что кремний повышает сопротивление стали действию повторных ударов.

Релаксационная стойкость кремнистых сталей повышается при увеличении содержания кремния до 1,5%. Однако максимум стойкости, как и предел упругости, достигается при 0,6% Si.

Повышение концентрации кремния до 2,2% заметно снижает релаксационную стойкость.

При оценке свойств кремнистых пружинных сталей необходимо учитывать их металлургические и технологические характеристики.

Кремнистую сталь вследствие ее склонности к графитизации и обезуглероживанию, а также недостаточной прокаливаемости (особенно в горячих средах) целесообразно дополнительно легировать карбидообразующими элементами: хромом, вольфрамом, ванадием, молибденом и марганцем. Кремнистые пружинные стали являются по существу кремнемарганцовыми, хотя содержание марганца в них и невысокое (0,6 – 0,9%). Если учесть карбидообразующее свойство марганца, его влияние на увеличение прокаливаемости и на изменение тонкой структуры стали, то представляется естественным повысить его содержание при одновременном снижении содержания кремния. В этом случае можно сочетать преимущества марганцовистых сталей (хорошую закаливаемость, незначительную склонность к обезуглероживанию) с достоинствами кремнистой стали (пониженная склонность к образованию трещин при закалке, высокая прочность и устойчивость против отпуска).

Высоким сочетанием свойств прочности, пластичности и вязкости обладает кремненикелевая сталь 60С2Н2А, в которой для уменьшения опасности графитизации несколько снижено содержание кремния. Высокая прокаливаемость этой стали позволяет применять ее для изготовления крупных пружин. Однако такие технологические свойства, как склонность к обезуглероживанию и росту зерна, оказываются столь же ухудшенными, как и в кремнистой стали.

Рассмотрим термическую обработку стали 60С2Н2А:

Закалка – термическая обработка, в результате которой в сплаве образуется неравновесная структура. Конструкционные и инструментальные стали закаливают для упрочнения.

После закалки на мартенсит и среднего отпуска свойства стали определяются концентрацией углерода в мартенсите. Чем она выше, тем больше твердость и прочность, ниже ударная вязкость. Таким образом, задача закалки — получение структуры мартенсита с максимальным процентным содержанием углерода.

Критические температуры для стали 60С2Н2А:

Ас3 = 780С

Ас1 = 765С

При нагреве до температуры 765С структура сплава остается постоянной – перлит. Как только пройдена точка Ас1на границах зерен перлита начинает зарождаться аустенит. В нашем случае мы имеем полную закалку, т.к. температура превышает Ас3, то весь перлит переходит в аустенит. Таким образом, нагрев до 880С мы получили однофазную структуру= аустенит, при этом при повышении температуры после 780С зерно растет.

Для получения мартенситной структуры необходимо переохладить аустенит до температуры мартенситного превращения, следовательно, скорость охлаждения должна превышать критическую. Такое охлаждение наиболее просто осуществляется погружением закаливаемой детали в жидкую среду (вода или масло), имеющую температуру 20-25С. В результате такой обработки получается теплостойкий мартенсит, с некоторым количеством остаточный аустенит.

Отпуск при 420С.

Отпуск – термическая обработка, в результате которой в предварительно закаленных сталях происходят фазовые превращения, приближающие их структуру к равновесной.

Сталь 60С2Н2А подвергается отпуску при t= 420С — средний отпуск. Закаленная на мартенсит сталь имеет невысокий предел упругости. Он заметно повышается при отпуске, когда образуется структура троостита. В этой структуре феррит из-за сильного фазового наклепа имеет высокую плотность малоподвижных дислокаций, которые, кроме того эффективно блокируются дисперсными карбидными частицами. Поэтому троостит отличается стабильной дислокационной структурой.

Кроме высоких упругих свойств отпуск на троостит обеспечивает некоторое повышение пластичности и вязкости разрушения, что важно для снижения чувствительности к концентраторам напряжений и увеличения предела выносливости. Легирующие элементы вводят с целью повышения конструкционной прочности стали, что достигается при их использовании в термически упрощенном состоянии — после закалки и отпуска. В отожженном состоянии легированные стали практически не отличаются от углеродистых. В связи с этим обеспечение необходимой прокаливаемости — первостепенная задача легирования. Легирующие элементы повышают устойчивость переохлажденного аустенита, снижают критическую скорость закалки и увеличивают прокаливаемость. Возможность менее резкого охлаждения при закалке уменьшает в них напряжения и опасность образования трещин.

Влияние кремния. Влияние на свойства аустенита: повышает критические точки А1и А3, сужает-область, увеличивает склонность к росту зерна, резко увеличивает прокаливаемость, замедляет превращения аустенита, уменьшаетVз.кр. Влияние на прочие свойства: активно раскисляет, является легирующим элементом стали со специальными электрическими и магнитными свойствами, повышаетври снижаетaHи δ стали в равновесном и высокоотпущенном состоянии, увеличивает склонность к отпускной хрупкости.

Благодаря высокому комплексу механических свойств сталь 60С2Н2А рекомендуется для изготовления высокоответственных пружин. Закаливать эту сталь следует от 830 – 870С с охлаждением в масле. Температуру отпуска пружин назначают, исходя из условий службы. Для стали 60С2Н2А характерно то, что, имея очень высокие значения предела пропорциональности после закалки и отпуска при 380 – 420С -пц = 16601490Мн/м2(418477HB), - эта сталь обладает достаточно высокой ударной вязкостью: 343кДж/м2(3,5кГм/см2). Поэтому пружины из стали 60С2Н2А могут работать в условиях значительной динамической нагрузки.

Назначение и общая характеристика стали 60С2Н2А

Для весьма ответственных и тяжело нагруженных пружин и рессор. Стали отличаются малой склонностью к росту зерна, хорошо закаливаются (прокаливаются в масле до 50мм)

Химический состав стали 60С2Н2А, % (ГОСТ 14959 – 79)

С 0,56 – 0,64

Si1,40 – 1,80

Mn0,40 – 0,70

CrНе более 0,30

Ni 1,40 – 1,70

Рекомендуемый режим термообработки пружин, навитых в горячем состоянии

Температура отпуска перед волочением - 730С

Температура горячей навивки - 850 - 900С

Температура закалки в масле - 850 - 870С

Температура отпуска - 380 - 420С

HB готовых пружин - 475 – 420

Механические свойства стали 60С2Н2А (ГОСТ 14959 – 79)

0.2– 1600 МПа

в– 1750 Мпа

– 6 %

– 20 %

Технологические свойства стали 60С2Н2А

Температура начала ковки – 1150С

Температура конца ковки – 850С

Флокеночувствительность – Чувствительна

12

studfiles.net

Влияние углерода и примесей на свойства сталей.

Влияние углерода.

↑ Влияние углерода на свойства сталейС ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного.

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость.

Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

Влияние примесей.

В сталях всегда присутствуют примеси, которые делятся на четыре группы.

1. Постоянные примеси: кремний, марганец, сера, фосфор.

Марганец и кремний вводятся в процессе выплавки стали для раскисления, они являются технологическими примесями.

Содержание марганца не превышает 0,5…0,8 %. Марганец повышает прочность, не снижая пластичности, и резко снижает красноломкость стали, вызванную влиянием серы. Он способствует уменьшению содержания сульфида железа FeS, так как образует с серой соединение сульфид марганца MnS. Частицы сульфида марганца располагаются в виде отдельных включений, которые деформируются и оказываются вытянутыми вдоль направления прокатки.

Содержание кремния не превышает 0,35…0,4 %. Кремний, дегазируя металл, повышает плотность слитка. Кремний растворяется в феррите и повышает прочность стали, особенно повышается предел текучести, . Но наблюдается некоторое снижение пластичности, что снижает способность стали к вытяжке.

Содержание фосфора в стали 0,025…0,045 %. Фосфор, растворяясь в феррите, искажает кристаллическую решетку и увеличивает предел прочности и предел текучести , но снижает пластичность и вязкость.

Располагаясь вблизи зерен, увеличивает температуру перехода в хрупкое состояние, вызывает хладоломкость, уменьшает работу распространения трещин, Повышение содержания фосфора на каждую 0,01 % повышает порог хладоломкости на 20…25°C.

Фосфор обладает склонностью к ликвации, поэтому в центре слитка отдельные участки имеют резко пониженную вязкость.

Для некоторых сталей возможно увеличение содержания фосфора до 0,10…0,15 %, для улучшения обрабатываемости резанием.

S – уменьшается пластичность, свариваемость и коррозионная стойкость. Р–искажает кристаллическую решетку.

Содержание серы в сталях составляет 0,025…0,06 %. Сера – вредная примесь, попадает в сталь из чугуна. При взаимодействии с железом образует химическое соединение – сульфид серы FeS, которое, в свою очередь, образует с железом легкоплавкую эвтектику с температурой плавления 988°C. При нагреве под прокатку или ковку эвтектика плавится, нарушаются связи между зернами. При деформации в местах расположения эвтектики возникают надрывы и трещины, заготовка разрушается – явление красноломкости.

Красноломкость – повышение хрупкости при высоких температурах

Сера снижает механические свойства, особенно ударную вязкость и пластичность ( и ), а также предел выносливости. Она ухудшают свариваемость и коррозионную стойкость.

2. Скрытые примеси – газы (азот, кислород, водород) – попадают в сталь при выплавке.

Азот и кислород находятся в стали в виде хрупких неметаллических включений: окислов (FeO, SiO2, Al2O3) нитридов (Fe2N), в виде твердого раствора или в свободном состоянии, располагаясь в дефектах (раковинах, трещинах).

Примеси внедрения (азот N, кислород О) повышают порог хладоломкости и снижают сопротивление хрупкому разрушению. Неметаллические включения (окислы, нитриды), являясь концентраторами напряжений, могут значительно понизить предел выносливости и вязкость.

Очень вредным является растворенный в стали водород, который значительно охрупчивает сталь. Он приводит к образованию в катанных заготовках и поковках флокенов.

Флокены – тонкие трещины овальной или округлой формы, имеющие в изломе вид пятен – хлопьев серебристого цвета.

Металл с флокенами нельзя использовать в промышленности, при сварке образуются холодные трещины в наплавленном и основном металле.

Если водород находится в поверхностном слое, то он удаляется в результате нагрева при 150…180°C, лучше в вакууме мм рт. ст.

Для удаления скрытых примесей используют вакуумирование.

3. Специальные примеси – специально вводятся в сталь для получения заданных свойств. Примеси называются легирующими элементами, а стали – легированные сталями.

malishev.info

Кремний в стали - Справочник химика 21

Работа 2. Определение кремния в стали по методу трех эталонов [c.32]По величинам относительных интенсивностей аналитических пар спектральных линий проб определяют по графику логарифмы концентраций кремния в сталях. [c.34]

Другие электрические и магнитные свойства реже используются. Термоэлектродвижущая сила, возникающая при нагревании места соприкосновения стали с другим металлом, сильно изменяется в зависимости от процентного содержания углерода и кремния в стали. На этом основано действие различных термоэлектрических карбометров. Для определения влаги в муке, зерне и др. материалах разработаны методы, учитывающие зависимость диэлектрической проницаемости вещества от влажности анализ выполняется с помощью приборов — диэлькометров. Этот же метод применяют для анализа > > №ческих жидкостей. [c.17]

Как влияет увеличение концентрации кремния в сталях на интенсивность линий марганца и алюминия при анализе металлических образцов [c.243]Определить содержание кремния в стали (в %). [c.68]

Б. Определение кремния в-сталях [c.146]

Для определения кремния в стали берут две навески по 0,1 г стали, растворяют каждую при тех же условиях, которые были указаны для приготовления эталонных растворов. После соответствующего разбавления для определения берут 5 мл раствора и проводят операции в условиях, аналогичных приготовлению эталонных растворов. Содержание кремния находят по градуировочному графику. Результаты параллельных (не менее четырех) опытов, обрабатывают методами математической статистики. [c.146]

При введении ферросилиция процесс кипения стали прекращается. Избыток кремния в сталях образует силициды, влияющие на свойства сталей. Силициды -металлов были рассмотрены в гл. 12. Стали, легированные кремнием, широко применяются в машиностроении ЗОХГС, пружинные стали, жаропрочные стали. [c.413]

Железо, кобальт, никель образуют карбиды типа ЭвС и др. Карбид железа играет большую роль в системе Ре-С. Бор и кремний в стали улучшают ее качество, а сера н фосфор сильно ухудшают. [c.346]

Термоэлектрический метод. Термоэлектродвижущая сила, возникающая при нагревании места соприкосновения стали с другим металлом, сильно изменяется в зависимости от содержания углерода и кремния в стали. На этом принципе основано действие различных термоэлектрических карбометров. [c.34]

Навеску стали 0,4г растворили в кислоте и после соответствующей обработки получили 100 мл раствора с оптической плотностью (Ох) 0,38. Определить содержание кремния в стали. [c.17]

Рассчитываем % содержание кремния в стали (навеску 0,4г берем за 100%) [c.18]

Бор повышает термодинамическую активность кремния и углерода, поэтому происходит обогащение этими элементами зоны под борированным слоем. Присутствие кремния в стали приводит к образованию значительного количества включений графита, которые нарушают связь борированного слоя с основным металлом. В связи с этим кремнистые стали не могут быть рекомендованы для борирования. [c.43]Сталь содержит 0,3-1,9% углерода, она поддается ковке и закалке. Повышение содержания кремния в стали (до 2,5 %) приводит к повышению ее твердости и упругости. Легированные стали содержат добавки различных металлов. Добавляя в сплав хром вместе с вольфрамом и ванадием, получают инструментальную сталь, сохраняющую твердость при температуре красного каления, хром вместе с никелем позволяет получать коррозионностойкие нержавеющие стали. Основная часть производства стали связана с переработкой чугуна, из которого при этом удаляют таз ие примеси, как кремний, серу и фосфор, а также существенно понижают содержание в нем углерода. Для этой цели применяются несколько процессов. Конверторный процесс Бессемера (рис. 28.2) начинается с того, что специальный металлический сосуд (конвертор), выложенный изнутри огнеупорной обкладкой, заполняется расплавленным металлом прямо из домны. Материал огнеупорной [c.356]

Колориметрическое определение кремния в стали с помощью ионного обмена [2284]. [c.268]

Марганец, содержание которого в сталях составляет от 0,2 до 1,0% и выше (в специальных сталях), повышает их твердость и прочность и понижает пластические свойства. Содержание кремния в сталях не более 0,4%, в кремнистых сталях — более 0,5%. Кремний повышает предел прочности стали. [c.400]

Пример. Вычисляется содержание кремния в стали [c.178]

Рассчитать количество 5Ю2.].з, которое образуется при введении 6 кг крег> ния на тонну стали, содержащую 0,025 % кислорода при 1600 °С. Определить также конечное содержание кислорода и кремния в ванне. Влиянием других компонентов на поведение кислорода и кремния в стали можно пренебречь, а о = 1 и [c.241]

При определении кремния в стали получены следующие данные для построения калибровочной кривой [c.114]

Алюминий и кремний влияют на свойства стали так же, как хром, т. е. способствуют стабилизации а-фазы, в результате возрастает стойкость стали к окислению кислородом воздуха и другими газами-окислителями. Однако добавки кремния и алюминия существенно снижают стойкость стали к коррозии в морской воде и ухудшают механические характеристики. По этой причине содержание кремния в стали, как правило, не превышает 2%, а алюминия — 0,5%. [c.26]

ОПРЕДЕЛЕНИЕ КРЕМНИЯ В СТАЛИ [c.55]

Основной характеристикой влияния кремния в стали является его свойство значительно понижать диффузию углерода в желе зе а и затруднять коагуляцию карбидов, выделяющихся при отпуске. Влияние кремния на механические свойства заключается в некотором повышении пределов прочности и текучести стали. [c.94]

На фиг. 15, показывающей зависимость времени до появления трещин от содержания кремния в стали, отпущенной при 300°, кривые располагаются иначе если при содержании кремния до 1,28% время до растрескивания составляет 20—40 мин., то при [c.95]

Таким образом, увеличение содержания кремния в стали до 1,78% не приводит к уменьшению критического напряжения а р, хотя кремний, как показал С. 3. Бокштейн. и замедляет распад мартенсита. [c.96]

А. Н. Морозов ТЗ] установил, что с увеличением содержания кремния в стали скорость выделения водорода из нее уменьшается, титан увеличивает скорость десорбции (рис. 7—1). [c.353]

Присадка кремния в аустенитные стали типа 25—20 повышает их сопротивление окислению при высоких температурах до 1150°С и коррозии в атмосфере продуктов сгорания топлива с повышенным содержанием серы и сернистых соединений. В восстановительных средах пиролиза углеводородного сырья эта сталь более устойчива к науглероживанию по сравнению с обычными хромоникелевыми аустенитными сталями. Однако присадка кремния увеличивает склонность стали к образованию в структуре о-фазы. Чем выше содержание кремния в стали типа 25—20, тем быстрее и в большем количестве выделяется а-фаза, особенно при длительном нагреве в интервале умеренно высоких температур. Эта фаза — очень твердая, хрупкая и немагнитная. Она представляет собой интерметаллнческое соединение железа с хромом типа Ре—Сг и образуется из твердого раствора по схеме у——> а-фаза либо непосредственно у —йт-фаза. [c.30]

Введение кремния в стали и чугун сопровождается образованием силицидов железа (ферросилиций FeSi). Чугун с содержанием 15—17% кремния кислотоупорен. Ферросилиций добавляют в сталь при ее выплавке, чтобы удалить содержащийся кислород [c.344]

Эффективность добавок кремния подтвер кдена достаточно надежно [9, 17]. В случае стали 4340 с различным уровнем прочности общий положительный эффект наблюдался вплоть до кон-центраций>27о Si [17]. При высоких уровнях прочности (порядка 2000 МПа) повышение стойкости, как можно предположить, объясняется уменьшением скорости роста трещин (рис. 4), а содержание кремния в стали ири этом должно составлять не менее 1%-При среднем уровне прочности положительное влияние кремния связано с возрастанием Kы i при концентрациях 0,5—1,0% 81, что объясняется, по-видимому, изменением поведения стали при отпуске. [c.55]

Совершенно иначе протекает диффузия кремния в сталь 10Х23Н18. Более низкая температура процесса силицирования и высокое содержание легирующих элементов в стали, по-видимому, приводят к образованию поверхностного слоя состоящего из двух фаз тонкого слоя кремнистого феррита и обогащенного кремнием аустенита, четко обнаруживаемого при металлографическом травлении в реактиве Марбле. Известно, что подобные покрытия обладают более прочной связью с подложкой и оказывают меньшее влияние на механические свойства сталей по сравнению со слоями, имеющими выраженную концентрационную границу с сердцевиной. [c.11]

Если влияние никеля на коррозионную стойкость хромоникелевых сталей явно отрицательно, то воздействие кремния носит далеко не однозначный характер. Кремний способствует повышению пассивации хромоникелевых сталей наряду с такими металлами, как молибден, титан, тантал и алюминий. В хромоникелевых сталях кремний образует зернограничные плены — сегрегации, наличие которых подтверждается как замерами микротвердости по телу зерна (рис. 1.4.25), так и методом эмиссионного спектрального микроанализа (табл. 1.4.24). В объемах зерна, удаленных от границы более чем на 10 мкм (при среднем размере зерен в исследованных сталях 60-80 мкм), микротвердость твердого раствора практически неизменна. При удалении зерна от границы на расстояние менее 10 мкм микротвердость резко возрастает, причем с> ммар-ное повышение микротвердости зависит от концентрации кремния в стали (рис. 1.4.25). Результатами эмиссионного спектрального анализа (табл. 1.4.24) было подтверждено, что ответственность за повышение микротвердости несут неравновесные (растянутые на значительные расстояния в глубь зерна) сегрегации кремния. [c.81]

На рис. 306 приведен калибровочный график для определения содержания кремния в сталях. Как видно из этого графика, величина термоэлектродвижушей силы зависит не только от содер- [c.505]

Искомую составную часть взвешивают в другой форме чем та, в которой желательно выразить результат проведенного определения, например определение фосфора заканчивают взвешиванием прокаленного осадка Mg2P207 или, определяя кремний в стали, заканчивают определение также взвешиванием 5102, как при анализе минерала, но результат здесь должен быть выражен в виде процентного содержания элемента (31). Иногда взвешиваемое вещество совсем не содержит того элемента, который определяют. Так, при определении азота в соли аммония иногда осаждают аммоний в виде (КН4)зР1С15, прокаливанием этого соединения выделяют платину, которую и взвешивают. По массе платины рассчитывают процентное содержание азота в анализируемой соли. [c.460]

Рис, 2.16. Зависимость количества водорода, продиффундировавшего через мембрану с поверхностью 5 см за 3 ч катодной поляризации В 2 н, Нг504+30 мг/л ЗеОг, от содержания кремния в стали [251] [c.82]

Некоторые данные о влиянии легирующих элементов на растворимость водорода в сплаве были приведены в разделе 1.1. Здесь следует еще раз подчеркнуть, что эти данные отвечают равновесным условиям, катодный же водород поглощается сталью в количествах, в сотни раз превышающих равновесные. Влияние легирующих элементов на поглощение водорода сплавом, как правило, противоположно пх влиянию на проницаемость для водорода. Например, Ф. Эрдман-Еснитцер и. К. Са-бат [251] нашли, что с ростом содержания кремния в стали происходит увеличение ее окклюзионной способности к водороду. Однако М. Армбрастер 267] получила (прп 400—600 С) противоположные результаты. Уменьшение растворимости водорода в присутствии кремния наблюдали также В. Геллер и Так-Хо Суп [256]. [c.83]

chem21.info