Как осуществляется закалка и отпуск стали. Закалка и отпуск стали

Закалка и отпуск стали |

Целью закалки и отпуска стали является повышение твердости и прочности. Закалка и отпуск стали необходимы для очень многих деталей и изделий. Закалка основана на перекристаллизации при нагреве и предотвращении перехода аустенита в перлит путем быстрого охлаждения. Закаленная сталь имеет неравновесную структуру мартенсита, троостита или сорбита.

Чаще всего сталь резко охлаждают на мартенсит. Для смягчения действия закалки сталь отпускают, нагревая до температуры ниже точки А1. При отпуске структура стали из мартенсита закалки переходит мартенсит отпуска, троостит отпуска, сорбит отпуска.

Закалка стали. Температура нагрева стали при закалке та же, что и при полном отжиге: для доэвтектоидной стали на 30—50 °С выше точки Ас3, для заэвтектоидной — на 30—50° выше точки Aс1. При нагреве доэвтектоидной стали до температуры между точками Ас1и Ac3(неполная закалка) в структуре быстро охлажденной стали наряду с закаленными участками будет присутствовать нерастворенный при нагреве (в аустените) феррит, резко снижающий твердость и прочность. Поэтому для доэвтектоидной стали обязательна полная закалка с нагревом выше точки Ас3.

В заэвтектоидной стали избыточной фазой является цементит, который по твердости не уступает мартенситу и даже превосходит его, поэтому сталь достаточно нагреть на 30—50 °С выше точки Ас1.

Нагревать заготовки, особенно крупные, нужно постепенно во избежание местных напряжений и трещин, а время выдержки нагретых заготовок должно быть достаточным, чтобы переход в структуру аустенита полностью завершился.

Скорость охлаждения заготовок при закалке должна быть такой, чтобы получить заданную структуру. Критическая скорость закалки изменяется в широких пределах в зависимости от наличия легирующих компонентов в стали. Для простых сплавов железо—углерод эта скорость очень высока. Присутствие в стали кремния и марганца облегчает закалку на мартенсит, так как для такой стали С-образные кривые на диаграмме изотермического превращения аустенита будут сдвинуты вправо и критическая скорость закалки понижается.

Наиболее распространено охлаждение заготовок погружением их в воду, в щелочные растворы воды, в масло, расплавленные соли и т. д. При этом сталь закаливается на мартенсит или на бейнит.

При закалке применяют различные способы охлаждения в зависимости от марки стали, формы и размеров заготовки.

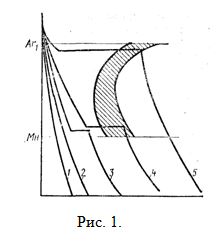

Простую закалку в одном охладителе (чаще всего в воде или водных растворах) выполняют, погружая в него заготовки до полного охлаждения. На рис. 1 режим охлаждения при такой закалке характеризует кривая 1. Для получения наибольшей глубины закаленного слоя применяют охлаждение при интенсивном обрызгивании. Прерывистой закалкой называют такую, при которой заготовку охлаждают последовательно в двух средах: первая среда — охлаждающая жидкость (обычно вода), вторая — воздух или масло (см. кривую 2 на рис. 1). Резкость такой закалки меньше, чем предыдущей.

При ступенчатой закалке заготовку быстро погружают в соляной расплав и охлаждают до температуры несколько выше Мн. Выдержка обеспечивает выравнивание температуры от поверхности к сердцевине заготовки, что уменьшает напряжения, возникающие при мартенситном превращении; затем заготовку охлаждают на воздухе (кривая 3 на рис. 1).

Изотермическая закалка (закалка в горячих средах) основана на изотермическом распаде аустенита. Охлаждение ведется до температуры несколько выше начала мартенситного превращения (200—300 °С) в зависимости от марки стали. В качестве охладителя используют соленые расплавы или масло, нагретое до 200—250 °С. При температуре горячей ванны заготовка выдерживается продолжительное время, пока пройдет инкубационный период и период превращения аустенита (кривая 4 на рис. 1). В результате получается структура бейнита, по твердости близкая к мартенситу, но более вязкая и пластичная. Последующее охлаждение производится на воздухе.

При изотермической закалке вначале требуется быстрое охлаждение со скоростью не менее критической, чтобы избежать распад аустенита. Следовательно, по этому методу можно закаливать лишь небольшие (диаметром примерно до 8 мм) заготовки из углеродистой стали, так как массивные заготовки не удается быстро охладить. Это не относится однако к легированным сталям, большинство марок которых имеют значительно меньшие критические скорости закалки. Большим преимуществом изотермической закалки является возможность рихтовки (выправления искривлений) заготовок во время инкубационного периода превращения аустенита (который длится несколько минут), когда сталь еще пластична.

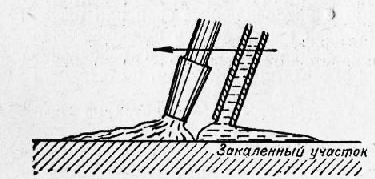

Закалка при помощи газовой горелки. Кислородно-ацетиленовое пламя газовой горелки с температурой около 3200 °С направляется на поверхность закаливаемой заготовки и быстро нагревает ее поверхностный слой до температуры выше критической. Вслед за горелкой перемещается трубка, из которой на поверхность заготовки направляется струя воды, закаливая нагретый слой. Этот способ применяется для изделий с большой поверхностью (например, для прокатных валков, зубьев больших шестерен и т. д.).

Обработка холодом. Этот метод применяется для повышения твердости стали путем перевода остаточного аустенита закаленной стали в мартенсит. Холодом обрабатывают углеродистую сталь, содержащую больше 0,5 % С, у которой температура конца мартенситного превращения находится ниже 00 С, а также легированную сталь (например, быстрорежущую).

Отпуск стали. Отпуск смягчает действие закалки, снимает или уменьшает остаточные напряжения, повышает вязкость, уменьшает твердость и хрупкость стали. Отпуск производится путем нагрева заготовок до температуры ниже критической; при этом в зависимости от температуры могут быть получены структуры мартенсита, троостита или сорбита отпуска.

При низком отпуске (нагрев до температуры 150—200 °С) в структуре стали в основном остается мартенсит, который однако имеет другую решетку, как сказано выше. Кроме того, начинается выделение карбидов железа из пересыщенного твердого раствора углерода в a-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение вязкости стали, а также уменьшение внутренних напряжений в заготовках. Для низкого отпуска, заготовки выдерживают в течение определенного времени обычно в масляных или солевых ваннах. Если для низкого отпуска заготовки нагревают в атмосфере воздуха, то для контроля температуры часто пользуются цветами побежалости, появляющимися на зачищенной поверхности заготовки. Появление этих цветов связано с интерференцией белого цвета в пленках оксида железа, возникающих на поверхности заготовки при ее нагреве. Для углеродистой стали в интервале температур от 220 до 330 °С в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Для легированной стали соответствующие температуры выше. Низкий отпуск применяют для режущего инструмента из углеродистых и легированных сталей, измерительного инструмента, цементированных заготовок, а также других изделий, работающих в условиях трения на износ.

При среднем (нагрев в пределах 300—500 °С) и высоком (500—700 °С) отпуске структура мартенсита переходит соответственно в структуру троостита или сорбита. Чем выше температура отпуска, тем меньше твердость отпущенной стали и тем больше ее вязкость. При высоком отпуске сталь получает наилучшее сочетание механических свойств: повышенные прочность, вязкость и пластичность; поэтому закалку на мартенсит с последующим высоким отпуском называют улучшением стали. Средний отпуск применяют при производстве кузнечных штампов, пружин, рессор, а высокий—для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

ndt-welding.com

Закалка и отпуск стали - Сплавы

Закалка и отпуск стали

Закалка и отпуск стали Категория:

Сплавы

Закалка и отпуск стали

Закалка и отпуск стали Цель закалки и отпуска стали — улучшение ее свойств. Операциям закалки и отпуска подвергается значительное количество стальных деталей, а в инструментальном производстве — все детали.

Операция закалки основана на явлении перекристаллизации и состоит в нагреве стали до температуры выше критической, выдержке при этой температуре и последующем быстром охлаждении. Закалкой предотвращают превращение аустенита в перлит, и при нормальной температуре получают состояния мартенсита, троостита или сорбита; эти состояния являются неравновесными. Крайним неравновесным состоянием в стали является переохлажденный аустенит, который в углеродистой стали неустойчив и в зависимости от степени переохлаждения переходит в одно из промежуточных состояний: мартенсит, троостит и сорбит.

Чаще всего закалка осуществляется путем резкого охлаждения стали, в результате чего в ней преобладает мартенсит. Для смягчения действия закалки производится отпуск, состоящий в нагреве стали до температуры ниже точки Av При отпуске сталь из состояния мартенсита переходит в состояние троостита или сорбита.

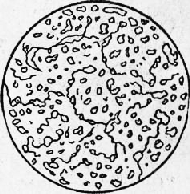

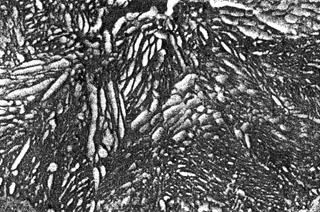

Рис. 1. Микроструктура зернистого перлита (Х500)

Температурный режим закалки. Температура нагрева стали при закалке та же, что и при полном отжиге: для доэвтектоидной стали на 30—50° выше точки Лс3, для заэвтектоидной — на 30—50° выше точки Асх.

В случае нагрева доэвтектоидной стали до температуры между точками Act и Ас3 (неполная закалка) в структуре быстро охлажденной стали, наряду с закаленными участками, будет присутствовать нерастворенный феррит, резко снижающий твердость и прочность. Поэтому для доэвтектоидной стали обязательна полная закалка (нагрев выше точки Ас3).

В заэвтектоидной стали избыточной фазой является цементит, который по твердости не уступает мартенситу и даже превосходит его; поэтому сталь достаточно нагреть на 30—50° вьЛце точки Acv

Нагрев изделий (особенно крупных) должен производиться постепенно, чтобы избежать напряжений и трещин, а время выдержки нагретого изделия должно быть достаточным, чтобы весь процесс перехода перлита в аустенит полностью завершился. Продолжительность выдержки обычно устанавливается равной 25% общей продолжительности нагрева.

Охлаждение при закалке. Охлаждение деталей при закалке — самый ответственный элемент этой операции. Скорость охлаждения должна обеспечивать получение нужного для данной детали состояния: мартенсита, троостита или сорбита. Нам известно, при какой скорости охлаждения аустенита получаются эти состояния. Скорость, обеспечивающая получение структуры мартенсита (с остаточным аустенитом, но Лез троостита), называется критической скоростью закалки.

Так как С-образные кривые доэвтектоидной и заэвтектоидной сталей смещены влево по сравнению с кривыми эвтектоидной стали, критическая скорость закалки их выше, и получение структуры мартенсита более затруднительно, а для некоторых марок стали невозможно.

При скорости охлаждения меньше критической в структуре закаленной стали, наряду с мартенситом, будет находиться троостит, а при дальнейшем уменьшении»с^йрости получаются структуры троостита или сорбита без мартенсита.

Степень резкости закалки (получение структуры мартенсита без троостита) зависит от природы и температуры охлаждающей среды. Охлаждение струей воздуха или- холодными металлическими плитами дает слабую закалку на сорбит. Наиболее распространенным является охлаждение деталей путем погружения их в жидкую среду: воду, растворы щелочей или кислот, масло, расплавленный свинец и др. При этом получается резкая или умеренная закалка (на мартенсит или троостит).

Охлаждающая способность воды резко изменяется в зависимости от ее температуры; если эту способность при 18° принять за единицу, то при 74° она будет иметь коэффициент 0,05.

К наиболее резким охладителям относится 10-процентный раствор NaOH в воде, имеющий при 18° коэффициент 2,0, к умеренным — минеральные масла с коэффициентом 0,2—0,25.

При закалке применяются различные приемы охлаждения в зависимости от марки стали, формы и размеров детали и технических требований к готовой детали.

Простая закалка в одном охладителе выполняется путем погружения детали в охладитель (чаще всего в воду или водные растворы), где она остается до полного охлаждения. При охлаждении необходимо освобождаться от слоя пара (паровой рубашки), производя энергичные движения детали в ванне, так как этот слой уменьшает скорость ее охлаждения. Такой способ закалки наиболее распространен.

Для получения высокой твердости и наибольшей глубины закалки углеродистой стали применяют душевое охлаждение, которое заключается в интенсивном обрызгивании.

Прерывистая закалка — это такая закалка, при которой охлаждение производится в двух средах: первой средой является охлаждающая жидкость (обычно вода), второй — воздух или масло. Резкость такой закалки меньше, чем предыдущей.

При ступенчатой закалке деталь быстро охлаждают в расплавленной соли до температуры несколько выше Мн, делают короткую выдержку и далее охлаждают на воздухе. Выдержка обеспечивает выравнивание температуры поверхности и сердцевины детали, что уменьшает величину напряжений при мартенситном превращении.

Способ погружения деталей в закалочную ванну должен быть таким, чтобы при закалке детали как можно меньше деформировались (коробились). Детали с большим отношением длины к диаметру или ширине (напильники, сверла и др.) следует погружать в охладитель вертикально.

Изотермическая закалка. Изотермическая закалка (закалка в горячих средах) основана на изотермическом распадении аустенит; она отличается тем, что охлаждение ведется не до комнатной температуры, а до температуры несколько выше начала мартенситного превращения (200—300°, в зависимости от марки стали). В качестве охладителя берутся расплавленные соли или нагретое до 200—250° масло. При температуре горячей ванны деталь выдерживается продолжительное время, пока пройдут инкубационный период и распадение аустенита; в результате получается структура игольчатого троостита, по твердости близкого к мартенситу, но более вязкого и прочного.

Последующее охлаждение до комнатной температуры производится на воздухе.

При изотермическои закалке вначале требуется быстрое охлаждение со скоростью не меньше критической, чтобы избежать распадения аустенита в месте перегиба С-образной кривой.

Следовательно, по этому методу можно закаливать только небольшие (в среднем, диаметром до 8 мм) детали из углеродистой стали, так как запас теплоты в более массивных деталях не позволит получить необходимой скорости охлаждения. Это не относится, однако, к большинству марок легированной стали, которая имеет значительно меньшую критическую скорость закалки. Большим преимуществом изотермической закалки является возможность рихтовки (исправление искривлений) изделий во время инкубационного периода распадения аустенита (который длится несколько минут), когда сталь еще мягка и пластична. После изотермической закалки детали свободны от внутренних напряжений и не имеют трещин.

Виды поверхностной закалки. При поверхностной закалке выше критической температуры нагревается только тонкий поверхностный слой детали, а внутренняя масса металла не нагревается и не закаливается. Поэтому получаются детали с твердым поверхностным слоем и вязкой сердцевиной.

Кислородно-ацетиленовое пламя газовой горелки, имеющее температуру около 3200°, направляется на поверхность закаливаемой детали и быстро нагревает ее до температуры выше критической. Вслед за горелкой из трубки на поверхность детали направляется струя воды, в результате чего нагретый слой стали закаливается. Этим способом достигается большая поверхностная твердость при вязкой сердцевине; он с успехом применяется, например, для закалки рабочих поверхностей зубьев больших шестерен, подверженных сильному износу.

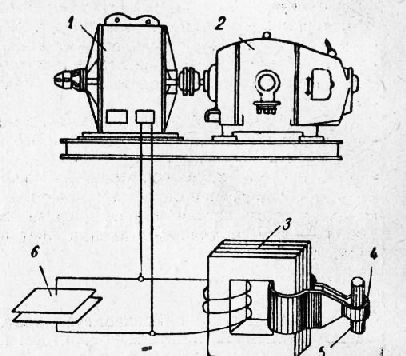

Закалка токами высокой частоты по методу В. П. Вологдина нашла очень широкое применение в промышленности, так как отличается высокой производительностью, легко поддается регулированию и обеспечивает хорошее качество.

Закаливаемая деталь помещается в специальный индуктор (катушку), по которому пропускается ток высокой частоты. Ток поступает через трансформатор от машинного генератора, приводимого во вращение электродвигателем. Индуктирующийся (возбуждаемый) при этом в детали ток имеет наибольшую плотность у поверхности и производит сильный и быстрый нагрев поверхности детали. Когда нагрев закончен, на поверхность детали подается вода из индуктора, коюрый для этого делается полым и имеет отверстия, направленные к детали. Для улучшения коэффициента мощности установки включены конденсаторы.

Регулируя мощность тока и время выдержки, можно получить нагрев на толщину от долей миллиметра до десятков миллиметров.

Машинные генераторы обычно применяются для закалки на глубину свыше 2 мм они генерируют ток частотой до 10 000 гц . При закалке на глубину меньше 2 мм применяются высокочастотные ламповые генераторы, создающие ток весьма высокой частоты, которая может регулироваться в зависимости от особенностей закаливаемых деталей.

Обработка холодом. Обработка холодом — новый вид термической обработки. Этот метод разработан в Советском Союзе (работы С. С. Штейнберга, А. П. Гуляева и Н. А. Минкевича).

Рис. 2. Схема заАлки с помощью газовой горелки

Обработка холодом применяется для углеродистой стали, содержащей более 0,5% С, у которой точка Мк находится ниже 0°, а также для легированной стали, например, быстрорежущей.

Отпуск стали. Целью .операции отпуска является смягчение действия закалки — уменьшение или снятие остаточных напряжений, повышение вязкости, уменьшение твердости и хрупкости стали. Отпуск производится путем нагрева деталей, закаленных на мартенсит, до температуры ниже критической. При этом в зависимости от температуры нагрева могут быть получены состояния мартенсита, троостита или сорбита отпуска. Эти состояния несколько отличаются от соответственных состояний закалки по структуре и свойствам: при закалке цементит (в троостите и сорбите) получается в форме удлиненных пластинок, как в пластинчатом перлите, а при отпуске он получается в форме зернышек, или точек, как в зернистом перлите. Преимущества точечной структуры заключаются в более благоприятном сочетании прочностных и пластических свойств. При одинаковом химическом составе и одинаковой твердости точечная структура имеет значительно более высокое относительное сужение (4>) и ударную вязкость (ан), повышенное удлинение (6) и предел текучести (стг) по сравнению с пластинчатой структурой.

Рис. 3. Схема индукционной закалки

Мартенсит закалки имеет неустойчивую тетрагональную решетку, а мартенсит отпуска — устойчивую центрированную кубическую решетку а-железа.

Отпуск разделяют на низкий, средний и высокий в зависимости от температуры нагрева.

При низком отпуске (нагрев до температуры 200—300°) в структуре стали в основном остается мартенсит, который, однако, изменяет решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в а-железе и начальное скопление их в небольшие группы, что влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях.

Низкий отпуск обычно производят в масляных или соляных ваннах, где детали выдерживаются в течение определенного времени. Если низкий отпуск производится в атмосфера воздуха, то для контроля температуры нагрева часто пользуются цветами, появляющимися на поверхности детали. Появление этих цветов связано с интерференцией белого света в пленках окислов железа, возникающих на поверхности детали при ее нагреве. В интервале температур от 220 до 330° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого.

Низкий отпуск применяется для режущего, измерительного инструмента, зубчатых колес.

При среднем (нагрев в пределах 300—500°) и высоком (500—700°) отпуске сталь из состояния мартенсита переходит соответственно в состояние троостита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость. Происходящее при этом изменение свойств стали можно проследить по кривым диаграммы, приведенной на рис. 83. При высоком отпуске сталь получает наилучшее сочетание механических свойств — повышенные прочность, пластичность и вязкость, поэтому высокий отпуск стали после закалки ее на мартенсит называют улучшением стали.

Средний отпуск применяется при производстве кузнечных штампов, пружин, рессор; высокий — для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Для некоторых марок стали отпуск производят после нормализации. Это относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющей высокую вязкость и поэтому плохую обрабатываемость режущим инструментом. Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950—970°), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали.

Дефекты закалки. Дефектами закалки являются трещины, поводка или коробление и обезуглероживание.

Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и особенно при резком охлаждении; другая причина — увеличение объема при закалке на мартенсит.

Трещины являются результатом того, что напряжения, возникающие при неравномерном изменении объема в отдельных местах детали, превышают прочность металла в этих местах.

Наиболее эффективным способом уменьшения напряжений является медленное охлаждение у точки мартенситного превращения (точка Мн). При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутренние напряжения* вызываемые закалкой.

Коробление (или поводка) возникает также от напряжений в результате неравномерного охлаждения и Проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены дальнейшей обработкой (шлифованием). Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания нагрев деталей нужно производить в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах).

Читать далее:

Печи для термической обработки

Статьи по теме:

pereosnastka.ru

Закалка и отпуск стали

Количество просмотров публикации Закалка и отпуск стали - 515

Отжиг

Отжигом стали принято называть вид термической обработки, заключающийся в ее нагреве до определенной температуры, выдержке при этой температуре и медленном охлаждении. Цели отжига — снижение твердости и улучшение обрабатываемости стали, изменение формы и величины зерна, выравнивание химического состава, снятие внутренних напряжений. Существуют различные виды отжига: полный, неполный, диффузионный, ре кристаллизационный, низкий, отжиг на зернистый перлит, нормализация. Температуры нагрева стали для ряда видов отжига связаны с положением линий диаграммы Fе-Fе3С. Низкая скорость охлаждения обычно достигается при остывании стали вместе с печью.

Полный отжиг применяется для доэвтектоидных сталей. Нагрев стали для полного отжига осуществляется на 30…50 °С выше линии GS диаграммы Fе-Fе3С (рис. 15). При этом происходит полная перекристаллизация стали и уменьшение величины зерна. Исходная структура из крупных зерен феррита и перлита при нагреве превращается в аустенитную, а затем при медленном охлаждении в структуру из мелких зерен феррита и перлита. Повышение температуры нагрева привело бы к росту зерна. При полном отжиге снижается твердость и прочность стали, а пластичность повышается.

При неполном отжиге нагрев производится на 30…50 °С выше линии РSК диаграммы Fе-Fе3С (рис. 15). Он производится, в случае если исходная структура не очень крупнозерниста или не нужно изменить расположение ферритной (в доэвтектоидных сталях) или цементитной (в заэвтектоидных сталях) составляющей. При этом происходит лишь частичная перекристаллизация — только перлитной составляющей стали.

Диффузионный отжиг (гомогенизация) состоит в нагреве стали до 1000…1100 °С, длительной выдержке (10…15 часов) при этой температуре и последующем медленном охлаждении. В результате диффузионного отжига происходит выравнивание неоднородности стали по химическому составу. Благодаря высокой температуре нагрева и продолжительной выдержке получается крупнозернистая структура, которая должна быть устранена последующим полным отжигом.

Рекристаллизационный отжиг предназначен для снятия наклепа и внутренних напряжений после холодной деформации и подготовки структуры к дальнейшему деформированию. Нагрев крайне важно осуществлять выше температуры рекристаллизации, которая для железа составляет 450 °С (см. раздел 2.1.).Обычно для повышения скорости рекристаллизационных процессов применяют значительно более высокие температуры, которые, однако, должны быть ниже линии РSК диаграммы Fе-Fе3С. По этой причине температура нагрева для рекристаллизационного отжига составляет 650…700 °С. В результате рекристаллизационного отжига образуется однородная мелкозернистая структура с небольшой твердостью и значительной вязкостью.

Низкий отжиг применяется в тех случаях, когда структура стали удовлетворительна и крайне важно только снять внутренние напряжения, возникающие при кристаллизации или после механической обработки. В этом случае сталь нагревают значительно ниже линии РSК диаграммы Fе-Fе3С (200…600 °С).

Отжиг на зернистый перлит (сфероидизацию) применяют для сталей близких к эвтектоидному составу или для заэвтектоидных. Такой отжиг осуществляют маятниковым способом (температуру несколько раз изменяют вблизи линии РSК, то перегревая выше нее на 30…50 °С, то охлаждая ниже на 30…50°С) или путем длительной выдержки (5-6 часов) при температуре несколько выше линии РSК и последующего медленного охлаждения. После такого отжига цементит, обычно присутствующий в структуре в виде пластин, приобретает зернистую форму. Сталь со структурой зернистого перлита обладает большей пластичностью, меньшей твердостью и прочностью по сравнению с пластинчатым перлитом. Отжиг на зернистый перлит применяется для подготовки сталей к закалке или для улучшения их обрабатываемости резанием.

Нормализация состоит из нагрева стали на 30…50 °С выше линии GSE диаграммы Fе-Fе3С (рис. 15), выдержки при этой температуре и последующего охлаждения на воздухе. Более быстрое охлаждение по сравнению с обычным отжигом приводит к более мелкозернистой структуре. Нормализация — более дешевая термическая операция, чем отжиг, так как печи используют только для нагрева и выдержки. Стоит сказать, что для низкоуглеродистых сталей (до 0,3% С) разница в свойствах между нормализованным и отожженным состоянием практически отсутствует и эти стали лучше подвергать нормализации. При большем содержании углерода нормализованная сталь обладает большей твердостью и меньшей вязкостью, чем отожженная. Иногда нормализацию считают самостоятельной разновидностью термической обработки, а не видом отжига.

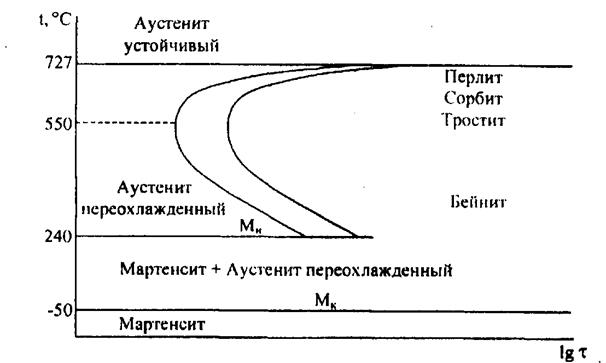

Превращения в стали при охлаждении. При медленном охлаждении стали образуются структуры, соответствующие диаграмме Fе-Fе3C. Вначале происходит выделение феррита (в доэвтектоидных сталях) или вторичного цементита (в заэвтектоидных сталях), а затем происходит превращение аустенита в перлит. Это превращение состоит в распаде аустенита на феррит, почти не содержащий углерода и цементит, содержащий 6,67 % С. По этой причине превращение сопровождается диффузией, перераспределением углерода. Диффузионные процессы происходят в течение некоторого времени, причем скорость диффузии резко падает с понижением температуры. Обычно изучают изотермическое превращение аустенита (происходящее при выдержке при постоянной температуре) для эвтектоидной стали. Влияние температуры на скорость и характер превращения представляют в виде диаграммы изотермического превращения аустенита (рис. 16).

Диаграмма строится в координатах температура — логарифм времени. Выше температуры 72 °С на диаграмме находится область устойчивою аустенита. Ниже этой температуры аустенит является неустойчивым и превращается в другие структуры. Первая С - образная кривая на диаграмме соответствует началу превращения аустенита͵ а вторая — его завершению. При небольшом переохлаждении — приблизительно до 550 °С происходит упомянутое выше диффузионное перлитное превращение.

Учитывая зависимость отстепени переохлаждения образуются структуры, называемые перлит, сорбит и тростит. Это структуры одного типа — механические смеси феррита и цементита͵ имеющие пластинчатое строение. Отличаются они лишь степенью дисперсности, т. е. толщиной пластинок феррита и цементита. Наиболее крупнодисперсная структура — перлит, наиболее мелкодисперсная — тростит. При переохлаждении аустенита приблизительно ниже 240 °С скорость диффузии падает почти до нуля и происходит бездиффузионное мартенситное превращение. Образуется мартенсит — пересыщенный твердый раствор углерода в α - железе. Мартенсит имеет ту же концентрацию углерода, что и исходный аустенит. Из-за высокой пересыщенности углеродом решетка мартенсита сильно искажается, благодаря чему мартенсит имеет высокую твердость (до НRС 65). Горизонтальная линия Мн диаграммы соответствует началу .превращения аустенита в мартенсит, а линия Мк — завершению этого процесса.

В диапазоне температур от мартенситного до перлитного превращения происходит промежуточное превращение и образуется структура, называемая бейнит.

Закалка — это вид термической обработки, состоящий в нагреве стали до определенной температуры, выдержке и последующем быстром охлаждении. В результате закалки повышается твердость и прочность, но снижается вязкость и пластичность. Нагрев стали производится на 30…50 °С выше линии GSK диаграммы Fе-Fе3С. В доэвтектоидных сталях нагрев выше линии GS необходим для того, чтобы после закалки в структуре не было мягких ферритных включений. Для заэвтектоидных сталей применяется нагрев выше линии SК, так как присутствие цементита не снижает твердость стали.

Обычно в результате закалки образуется мартенситная структура. По этой причине охлаждать сталь следует с такой скоростью, чтобы кривая охлаждения не пересекала С- образные кривые диаграммы изотермического превращения аустенита (рис. 16). Для достижения высокой скорости охлаждения закаливаемые детали погружают в воду (для углеродистых сталей) или минеральные масла (для легированных сталей).

Способность стали закаливаться на мартенсит принято называть закаливаемостью. Она характеризуется значением твердости, приобретаемой сталью после закалки и зависит от содержания углерода. Стали с низким содержанием углерода (до 0,3 %) практически не закаливаются и закалка для них не применяется.

Прокаливаемостью принято называть глубина проникновения закаленной зоны. Отсутствие сквозной прокаливаемости объясняется тем, что при охлаждении сердцевина остывает медленнее, чем поверхность. Прокаливаемость характеризует критический диаметр Dкр, т. е. максимальный диаметр детали цилиндрического сечения, которая прокаливается насквозь в данном охладителе.

Отпуск стали — это вид термической обработки, следующий за закалкой и заключающийся в нагреве стали до определенной температуры (ниже линии РSК), выдержке и охлаждении. Цель отпуска — получение более равновесной по сравнению с мартенситом структуры, снятие внутренних напряжений, повышение вязкости и пластичности. Различают низкий, средний и высокий отпуск.

Низкий отпуск проводится при температуре 150…200 °С. В результате снимаются внутренние напряжения, происходит неĸᴏᴛᴏᴩᴏᴇ увеличение пластичности и вязкости без заметного снижения твердости. Образуется структура мартенсит отпуска. Низкому отпуску подвергают режущий и мерительный инструмент, а также детали, которые должны обладать высокой твердостью и износостойкостью.

При среднем отпуске производится нагрев до 350…450 °С. При этом происходит неĸᴏᴛᴏᴩᴏᴇ снижение твердости при значительном увеличении предела упругости и улучшении сопротивляемости действию ударных нагрузок. Структура стали представляет собой тростит отпуска, который имеет зернистое, а не пластинчатое строение. Применяется для пружин, рессор, ударного инструмента.

Высокий отпуск проводится при 550…650 °С. В результате твердость и прочность снижаются значительно, но сильно возрастают вязкость и пластичность и получается оптимальное для конструкционных сталей сочетание механических свойств. Структура стали — сорбит отпуска с зернистым строением цементита. Применяется для деталей, подвергающихся действию высоких нагрузок. Термическая обработка, состоящая из закалки и высокого отпуска, принято называть улучшением. Она является основным видом обработки конструкционных сталей.

referatwork.ru

Закалка и отпуск стали

Превращения в стали при охлаждении. При медленном охлаждении стали образуются структуры, соответствующие диаграмме Fe-Fe3C. Вначале происходит выделение феррита (в доэвтектоидных статях) или вторичного цементита (в заэвтектоидных сталях), а затем происходит превращение аустенита в перлит. Это превращение заключается в распаде аустенита на феррит, почти не содержащий углерода и цементит, содержащий 6,67% С. Поэтому превращение сопровождается диффузией, перераспределением углерода. Диффузионные процессы происходят в течение некоторого времени, причем скорость диффузии резко падает с понижением температуры

Рис 12.2. Диаграмма изотермического превращения аустенита эвтектоидной стали.

Обычно изучают изотермическое превращение аустенита (происходящее при выдержке при постоянной температуре) для эвтектоидиой стали. Влияние температуры на скорость и характер превращения представляют в виде диаграммы изотермического превращения аустенита (рис. 12.2). Диаграмма строится в координатах температура — логарифм времени. Выше температуры 727°С на диаграмме находится область устойчивою аустенита. Ниже этой температуры аустенит является неустойчивым и превращается в другие структуры. Первая С- образная кривая на диаграмме соответствует началу превращения аустенита, а вторая — её завершению. При небольшом переохлаждении — приблизительно до 550°С происходит упомянутое выше диффузионное перлитное превращение. В зависимости от степени переохлаждения образуются структуры, называемые перлит, сорбит и тростит. Это структуры одного типа — механические смеси феррита и цементита, имеющие пластинчатое строение. Отличаются они лишь степенью дисперсности, т.е. толщиной пластинок феррита и цементита. Наиболее крупнодисперсная структура — перлит, наиболее мелкодисперсная — тростит. При переохлаждении аустенита приблизительно ниже 240°С скорость диффузии падает почти до нуля и происходит бездиффузионное мартенситное превращение. Образуется мартенсит — пересыщенный твердый раствор углерода в аа-железе. Мартенсит имеет ту же концентрацию углерода, что и исходный аустенит. Из-за высокой пресыщенности углеродом решетка мартенсита сильно искажается, благодаря чему мартенсит имеет высокую твердость (до HRC 65). Горизонтальная линия Мк диаграммы соответствует началу превращения аустенита в мартенсит, а линия Мк — завершению этого процесса.

В диапазоне температур от мартенситного до перлитного превращения происходит промежуточное превращение и образуется структура, называемая бейнит.

Закалка — это вид термической обработки, состоящий в нагреве стали до определенной температуры, выдержке и последующем быстром охлаждении. В результате закалки повышается твердость и прочность, но снижается вязкость и пластичность. Нагрев стали производится на 30-50°С выше линии GSK диаграммы Fe-Fe3C. В доэвтектоидных сталях нагрев выше линии GS необходим для того, чтобы после закалки в структуре не было мягких ферритных включений. Для заэвтектоидных сталей применяется нагрев выше линии SK, так как присутствие цементита не снижает твердость стали.

Обычно в результате закалки образуется мартенситная структура. Поэтому охлаждать сталь следует с такой скоростью, чтобы кривая охлаждения не пересекала С - образные кривые диаграммы изотермического превращения аустенита (рис. 12.2). Для достижения высокой скорости охлаждения закаливаемые детали погружают в воду (для углеродистых сталей) или минеральные масла (для легированных сталей).

Способность стали закаливаться на мартенсит называется закаливаемостью. Она характеризуется значением твердости, приобретаемой сталью после закалки и зависит от содержания углерода. Стали с низким содержанием углерода (до 0,3%) практически не закаливаются и закалка для них не применяется.

Прокаливаемостьюназывается глубина проникновения закаленной зоны. Отсутствие сквозной прокаливаемости объясняется тем, что при охлаждении сердцевина остывает медленнее, чем поверхность. Прокаливаемость характеризует критический диаметр D, т. е. максимальный диаметр детали цилиндрического сечения, которая прокаливается насквозь в данном охладителе.

Отпуск стали — это вид термической обработки, следующий за закалкой и заключающийся в нагреве стали до определенной температуры (ниже линии PSK), выдержке и охлаждении. Цель отпуска — получение более равновесной по сравнению с мартенситом структуры, снятие внутренних напряжений, повышение вязкости и пластичности. Различают низкий, средний и высокий отпуск.

Низкий отпускпроводится при температуре 150-200°С. В результате снимаются внутренние напряжения, происходит некоторое увеличение пластичности и вязкости без заметного снижения твердости. Образуется структура мартенсит отпуска. Низкому отпуску подвергают режущий и мерительный инструмент, а также детали, которые должны обладать высокой твердостью и износостойкостью.

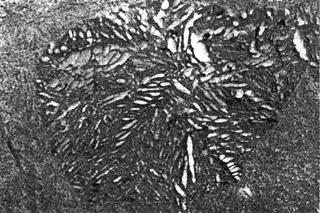

Рис. 12.3 Мартенсит

При среднем отпускепроизводится нагрев до 350-450°С. При этом происходит некоторое снижение твердости при значительном увеличении предела упругости и улучшении сопротивляемости действию ударных нагрузок. Структура стали представляет собой троостит отпуска, который имеет зернистое, а не пластинчатое строение. Применяется для пружин, рессор, ударного инструмента.

Рис. 12.4 Троостит

Высокий отпускпроводится при 550-650°С. В результате твердость и прочность снижаются значительно, но сильно возрастают вязкость и пластичность и получается оптимальное для конструкционных сталей сочетание механических свойств. Структура стали — сорбит отпуска с зернистым строением цементита. Применяется для деталей, подвергающихся действию высоких нагрузок. Термическая обработка, состоящая из закалки и высокого отпуска, называется улучшением. Она является основным видом обработки конструкционных сталей

Рис. 12.5 Сорбит

Вопросы для самоконтроля.

1.Что такое термообработка стали?

2. Расскажите превращения в углеродистой стали при нагреве выше критической точкеАс1 (образование аустенита)

3. Расскажите превращения при медленном охлаждении стали (распад аустенита на перлит).

4. Что такое отжиг и какие виды отжига стали бывают?

Тест (работать с диаграммой Fe-Fe3C)/

1. При неполном отжиге заэвтектоидную сталь нагревают для получения структуры…

а) феррит + аустенит;

б) аустенит;

в) аустенит + цементит вторичный.

2. Цель отжига стали…

а) снижение твердости и повышение пластичности;

б) снижение твердости и пластичности;

в) повышение твердости и пластичности.

3 При отжиге сталь охлаждают…

а) медленно;

б) быстро;

в) на воздухе.

4. При нормализационном отжиге сталь нагревают…

а) выше линии PSK;

б) выше линии SE;

в) выше линии GSE.

5. При нормализационном отжиге сталь нагревают для получения структуры…

а) феррит + аустенит;

б) аустенит;

в) аустенит + цементит.

6.При нормализации углеродистую сталь охлаждают…

а) медленно;

б) быстро;

в) вместе с печью.

7. Структура стали, содержащей 0,4%С после отжига состоит из…

а) феррита и перлита;

б) перлита;

в) перлита и цементита.

8. Структура стали, содержащей 0,8%С после отжига состоит из…

а) феррита и перлита;

б) перлита;

в) перлита и цементита.

9.При нагреве доэвтектоидной стали выше 727оС образуется

а) аустенит + феррит;

б) аустенит;

в) аустенит + цементит.

10. При нагреве эвтектоидной стали выше 727о С образуется …

а) аустенит + феррит;

б) аустенит;

в) аустенит + цементит.

11. При нагреве заэвтектоидной стали выше 727о С образуется …

а) аустенит + феррит;

б) аустенит;

в) аустенит + цементит вторичный.

12. При нагреве стали со структурой перлит выше 727о С образуется …

а) аустенит + цементит;

б) феррит + аустенит;

в) аустенит.

Занятие 13. Термическая обработка: отжиг, закалка, отпуск стали. Технология, получаемые свойства.

Похожие статьи:

poznayka.org

§ 6. ТЕРМИЧЕСКАЯ ОБРАБОТКА (ЗАКАЛКА И ОТПУСК)

Назначение закалки заключается в том, чтобы придать изделию высокую твердость и прочность. Однако при закалке с повышением твердости сталь становится более хрупкой.

Для закалки изделия нагревают до высокой температуры, а затем быстро охлаждают в специальных охлаждающих средах. В зависимости от режима закалки одна и та же сталь получает различные структуры и свойства. Для получения наилучших результатов изделие равномерно нагревают до температуры 740—850°С и затем быстро охлаждают до 400-450°С. Скорость охлаждения должна быть не менее 150°С в секунду, т. е. охлаждение должно произойти в течение всего 2—3 с. Дальнейшее охлаждение, ниже 300°С, может протекать при любой скорости, так как полученная при закалке структура достаточно устойчива и скорость дальнейшего охлаждения на нее не оказывает влияния.

В качестве охлаждающих сред чаще всего употребляются вода и трансформаторное масло. Скорость охлаждения в воде больше, чем в масле. При температуре воды 18°С скорость охлаждения достигает 600°С в секунду, а в масле — до 150°С в секунду.

Для придания изделию большей твердости закалку производят в проточной воде. При охлаждении горячей поковки в стоячей воде между водой и поковкой возникает слой пара, который изолирует нагретую поковку от охлаждающей среды. Поэтому во избежание этого пользуются проточной водой.

Иногда для повышения закаливающей способности в воду добавляют поваренную соль (до 10%) или серную кислоту (до 10—12%).

Нагрев изделия выше критической точки придает металлу крупнозернистое строение, а это приводит к нежелательным последствиям: короблению, деформации и появлению трещин. К этому же приводит и быстрое охлаждение.

При закалке инструментов применяются закалочные печи, которые делятся на камерные, или пламенные, где изделие нагревается открытым пламенем; электрические муфельные; печи-ванны, представляющие собой тигли, наполненные расплавами солей, например хлористым барием.

Нагревание в ваннах наиболее удобно, вследствие того что температура ванны всегда постоянная и закаливаемый инструмент не может нагреться выше этой температуры. Кроме того, нагрев в жидких средах идет в два раза быстрее, чем в воздушной среде, а в расплавленном металле—в четыре раза быстрее. Например, для закалки мелких стальных изделий используют расплавленный свинец. Мелкие заготовки погружают в ванны и сверху кладут древесный уголь, который при горении на поверхности свинца создает восстановительное пламя — свинец не окисляется. Чтобы свинец не оседал на стальных изделиях, их смазывают мучным клейстером с поваренной солью.

В табл. 14 приведены составы закалочных солевых ванн.

Таблица 14

| Состав солевой, нагревающей среды (массовая доля, %) | Температура плавления, °С | Температура практического применения, °С | |

| Калиевая селитра | 55 | 137 | 150-500 |

| Нитрат натрия | 45 | ||

| Хлористый натрий | 28 | 500 | 540-870 |

| » кальций | 72 | ||

| » натрий | 44 | 663 | 700-870 |

| » калий | 56 | ||

| » натрий | 100 | 808 | 850-1100 |

| » барий | 100 | 960 | 1100-1350 |

При нагревании инструмента в муфелях применяются следующие режимы.

1. Изделия загружают в холодную печь. Нагревают постепенно, вместе с печью. Время нагрева продолжительное, но температурное напряжение, возникающее в изделиях, наименьшее.

2. Изделия загружают в печь, нагретую до заданной температуры, и прогревают при этой температуре. Время нагрева здесь меньше, но температурные напряжения больше, чем при предыдущем режиме.

3. Изделия загружают в печь, температура которой выше необходимой для закалки, в процессе нагрева температуру снижают до заданной. В этом случае скорость нагрева высокая, но и напряжение, возникающее в изделиях, очень велико.

4. Изделия загружают в печь, температуру которой непрерывно поддерживают выше необходимой. Изделия нагревают до заданной температуры, но ниже температуры печи. Это наиболее форсированный режим, напряжение достигает максимальных величин.

В последнее время для нагрева под закалку применяют токи высокой частоты. Закаливаемую деталь помещают в специальный индуктор, по которому пропускают ток высокой частоты, и деталь очень быстро нагревается до необходимой температуры.

После закалки необходимо произвести отпуск. Он смягчает действия закалки, повышает вязкость и уменьшает хрупкость и твердость изделия. Кроме того, отпуск устраняет или снижает напряжение, вызванное закалкой.

Для определения температуры отпуска очень часто до сих пор пользуются цветами побежалости. Если очищенное от окалины стальное изделие нагревать, то начиная с температуры 220°С на нем образуется тонкая пленка оксидов железа, придающая изделию различные цвета — от светло-желтого до серого. С повышением температуры или увеличением времени пребывания изделия при данной температуре оксидная пленка утолщается и цвет ее изменяется.

В табл. 15 приведены температуры нагрева и соответствующие им цвета побежалостей.

Таблица 15

| Температура нагрева, °С | Цвет побежалости | Температура нагрева, °С | Цвет побежалости |

| 220 | Светло-желтый | 285 | Фиолетовый |

| 230 | Желтый | 300 | Темно-синий |

| 240 | Темно-желтый | 325 | Светло-синий |

| 255 | Коричневый | 330 | Серый |

| 265 | Коричнево-красный |

Цвета побежалости одинаково появляются как на сырой, так и на закаленной стали.

При отпуске закаленных инструментов применяют два способа.

1. Поверхность закаленного инструмента хорошо отшлифовывают мелкой шкуркой и затем нагревают. По мере того как температура нагрева повышается, на чистой поверхности инструмента появляются цвета побежалости. Когда появится нужный цвет и, следовательно, изделие будет нагрето до определенной температуры, его быстро охлаждают в воде. За цветами нужно следить внимательно, некоторые из них, как, например, светло-красный, сменяются быстро.

2. При закалке многих инструментов, например чеканов, щтихилей, резцов, молотков и т. д., требуется, чтобы закаленной была только рабочая часть, а сам инструмент оставался незакаленным, сырым. В этом случае инструмент нагревают немного выше режущего (рабочего) конца до требуемой температуры, после чего охлаждают в воде только рабочую часть, а место выше рабочей части остается горячим. Быстро вынув инструмент из воды, зачищают рабочую часть (шкуркой или трением о землю). Теплота, оставшаяся в неохлажденной части, поднимает температуру охлажденного конца, и после появления на нем нужного цвета побежалости инструмент окончательно охлаждают.

При закалке инструмента с двумя концами, например кирки, молотка и т. д., трудность заключается в том, что в изделии только два рабочих конца должны быть закалены, а середина должна быть незакаленной. Закалку производят за один нагрев. Изделие равномерно нагревают до нужной температуры и в воду опускают в первую очередь конец, имеющий меньшую массу, т. е. тот, который может быстрее охладиться. При охлаждении в воде конца только рабочей части нужно внимательно следить за нагретым вторым концом, чтобы он не охладился. Быстро вынув первый конец и зачистив его шкуркой, второй (только рабочую часть) погружают в воду. При этом следят за цветами побежалости первого конца; когда появляется нужный цвет, снова опускают первый конец в воду, второй быстро зачищают и следят за цветами на втором конце. При появлении нужного цвета также замачивают в воде. Так, периодически меняя положение концов, изделие остужают.

Запас температуры должен оставаться в средней части

инструмента, поэтому при закалке пользуются клещами с узкими губками. Большие плоскости холодных губок клещей отбирают теплоту в зоне прикосновения. "Для закалки более мелких изделий можно использовать клещи с массивными губками, изделие в этом случае нагревают вместе с клещами. Прием с клещами применяется при местном отпуске, когда в каком-то участке стального закаленного изделия нужно сделать отверстие, а его твердость не позволяет это сделать. Для этого берут клещи нужного размера, нагревают их до красного или светло-красного каления и захватывают металл в зоне будущего отверстия.

За отпуском металла можно следить по цветам побежалости. Этот прием используется при отпуске тонких стальных изделий — кос, пил и т. д.

Температура отпуска и цвета побежалости для некоторых инструментов приведены в табл. 16.

В процессе нагрева стальных изделий происходит их окисление и обезуглероживание. Получение на поверхности окалины идет за счет образования оксидов железа.

Образование на поверхности окалинйг приводит к угару металла, искажению геометрической формы изделий, уменьшению теплопроводности, что понижает скорость нагрева изделия. Кроме того, повышается твердость и затрудняется механическая обработка. Окалина удаляется с изделий либо механическим, либо химическим путем (травлением).

85. Железный кронштейн (XVII в.)

85. Железный кронштейн (XVII в.) 86. Декоративный элемент с использованием скручивания и горновой сварки

86. Декоративный элемент с использованием скручивания и горновой сваркиТаблица 16

| Температура отпуска, °С | Цвет побежалости | Название инструмента |

| 220 | Светло-желтый | Токарные и строгальные резцы для обработки чугуна и стали |

| 240 | Темно-желтый | Чеканы для чеканки по литью |

| 265 | Коричнево-красный | Плашки, метчики, сверла, резцы для обработки меди, латуни, бронзы |

| 285 | Фиолетовый | Инструмент по дереву, зубила для обработки стали |

| 300 | Синий | Чеканы для чеканки из листовой меди, латуни и серебра |

Обезуглероживание состоит в выгорании углерода с поверхности изделия. Обезуглероженный слой обладает пониженной твердостью и прочностью.

Интенсивность, с которой происходит окисление и обезуглероживание, зависит от состава печной атмосферы и температуры нагрева. Чем выше нагрев, тем процессы идут быстрее.

Чтобы избежать образования окалины, мелкие изделия (чеканы, стамески и т. п.) помещают в отрезок трубы и вместе с трубой закладывают в горн. Иногда при закалке применяют пасту следующего состава (г): жидкое стекло — 100, огнеупорная глина — 75, графит — 25, бура — 14, карборунд — 30, вода — 200. Пасту наносят на изделие и дают просохнуть, затем изделие нагревают обычным способом. После закалки изделие промывают в горячем содовом растворе.

Для предупреждения образования окалины на инструментах из быстрорежущих сталей их иногда покрывают бурой. Для этого инструмент, нагретый до 850°С, погружают в насыщенный раствор или порошок буры.

* * *

В наше время больших научных и технических достижений древнее ремесло кузнеца не исчезло. Изделия современных кузнецов находят применение в нашем быту. Творения, созданные руками художников-кузнецов, гармонично сочетаются с фасадами и внутренней архитектурой зданий, являясь одновременно самостоятельным художественным произведением. Ажурный орнамент кованых решеток красиво сочетается со стройными линиями современной архитектуры. Умелое использование новых видов обработки металла — электросварки, газовой, автогенной и т. д. — дают художникам-кузнецам более широкие возможности использования и применения своего ремесла.

Старые технологические приемы оживают вновь при восстановлении разрушенных памятников культуры. Кузнечное дело, как и всякая рукодельная работа, является средством пропаганды эстетической мысли и чувств и не теряет своего значения в период высокоразвитой промышленности.

В заключение на рис. 85 и 86 показаны некоторые древнерусские кованые изделия, выполненные из деталей и собранные горновой сваркой или на заклепках.

* * *

В заключение следует отметить, что для успешной работы в области художественной обработки металлов, прежде всего необходимо овладеть простейшими слесарными операциями, т. е. уметь работать зубилом, молотком, напильником, сверлом, шабером и др.

Навыки по выполнению этих слесарных работ необходимы мастерам и художникам прикладного искусства, так как они постоянно применяются при первоначальной обработке деталей, их сборке и монтировке в целые готовые изделия.

Например, кованые художественные изделия: решетки, кроншнейны, ограды, каминные принадлежности и др., выполненные из отдельных частей, собирают также и на резьбовых соединениях.

В табл. 17 даны диаметры сверл для получения отверстий под метрическую резьбу, а в табл. 18 указаны диаметры отверстий для нарезания соответственной резьбы на болтах и винтах.

В табл. 19 приведены характеристики марок обыкновенных углеродистых сталей, которые являются основным материалом для художественной ковки.

Таблица 17

| Диаметр резьбы, мм | Диаметр сверла, мм | |

| под чугун и бронзу | под сталь и латунь | |

| 2,0 | 1,6 | 1,5 |

| 2,3 | 1,9 | 1,9 |

| 2,6 | 2,15 | 2,15 |

| 3,0 | 2,5 | 2,5 |

| 3,5 | 3,0 | 3,0 |

| 4,0 | 3,3 | 3,5 |

| 5,0 | 4,1 | 4,2 |

| 6,0 | 4,9 | 5,0 |

| 8,0 | 6,7 | 6,7 |

| 10,0 | 8,3 | 8,4 |

| 12,0 | 10,0 | 10,1 |

| 14,0 | 11,7 | 11,9 |

| 16,0 | 13,8 | 13,9 |

| 18,0 | 15,1 | 15,4 |

| 20,0 | 17,1 | 17,4 |

| 22,0 | 19,1 | 19,4 |

| 24,0 | 20,5 | 20,6 |

| 27,0 | - | 23,8 |

| 30,0 | - | 26,3 |

| 36,0 | - | 31,8 |

Таблица 18

| Диаметр резьбы, мм | Диаметр стержня, мм | Диаметр резьбы, мм | Диаметр стержня, мм |

| 2,0 | 1,6 | 12,0 | 11,88 |

| 3,0 | 2,4 | 14,0 | 13,88 |

| 4,0 | 3,92 | 16,0 | 15,88 |

| 5,0 | 4,92 | 18,0 | 17,88 |

| 6,0 | 5,92 | 20,0 | 19,86 |

| 8,0 | 7,90 | 22,0 | 21,86 |

| 10,0 | 9,90 | 24,0 | 23,86 |

Таблица 19

| Марка стали | Химический состав, % | Степень закаливаемости | Цвет условной окраски | Применение | ||

| углерод | марганец | кремний | ||||

| Ст0 | ДО 0,23 | _ | _ | Не закаливается | Хорошо сваривается, вязкая; применяется | |

| Ст1 | 0,07-0,12 | до 0,5 | - | » | Белый | для художественных, кузнечных и гибочных |

| Ст2 | 0,09-0,15 | до 0,5 | - | » | Желтый | работ в виде прутков, полос, проволоки, а |

| СтЗ | 0,14-0,22 | до 0,6 | до 0,3 | » | Красный | также листов |

| Ст4 | 0,18-0,27 | до 0,7 | до 0,3 | Слабо закаливается | Черный | Профильный прокат, уголок, тавр, швеллер, трубы, болты, заклепки |

| Ст5 | 0,28-0,37 | до 0,8 | до 0,35 | » | Зеленый | Крупные поковки |

| Стб | 0,38-0,50 | до 0,8 | до 0,35 | Хорошо закаливается | Синий | В художественной промышленности употребляется редко |

Первоисточник:

Техника художественной эмали, чеканки и ковки. А. В. Флеров, М. Т. Демина, А. Н. Елизаров, Ю. А. Шеманов — М., 1986.art-con.ru

Как осуществляется закалка и отпуск стали

Закалка и отпуск стали проводятся с целью придания сплаву максимальной твердости, прочности и упругости. Обработанный металл обладают лучшими свойствами, чем обыкновенный материал, лучше переносит работу в неблагоприятных условиях и в агрессивных средах. Основной способ закалки состоит в нагревании стали до определенной температуры и поддержании достигнутого уровня в течение установленного времени, а затем резком охлаждении материала. Это позволяет подготовить металл к последующей эксплуатации.

Структура стали после закалки приобретает аустенитный вид. Это означает, что атомы углерода внедряются в кристаллическую решетку железа, что придает сплаву максимальную устойчивость связей и, как следствие, повышенную прочность на износ. Такой способ обработки является одним из самых дешевых методов продления эксплуатационного цикла использования стальных изделий. Он не требует применения дорогостоящих материалов, которые внедряют в сплав для улучшения физических и химических свойств.

Закалка стали производится на том же оборудовании, что и выплавка, поэтому нет необходимости в покупке новых производственных линий или открытии дополнительных заводов. Этот метод был открыт человечеством еще в древние времена. Кузнецы, изготавливая различные изделия, нагревали их при помощи простейших плавильных печей, а затем резко опускали в емкость с холодной водой. Это делало продукцию намного прочнее. Современные виды закалки стали сделали огромный скачок в плане технологий, но суть осталась прежней.

Режимы закалки сталей

Существует несколько режимов закалки сталей. Каждый режим используется для обработки металла под конкретную отрасль производства. Все способы имеют свои достоинства и недостатки, и на текущий момент нет какого-либо универсального метода, лишенного слабых сторон. Поэтому рассмотрим все варианты. Первый подразумевает закалку углеродистой стали с применением одного охладителя. Это самый простой способ, так как не требует соблюдения каких-либо особых условий. Его недостатком является очень сильное закалочное напряжение, которое испытывает металл при обработке. Если неправильно рассчитать температурный режим, то закалка может привести к разрушению сплава.

Второй метод подразумевает охлаждение металла в двух разных средах. Сначала нагретую сталь кладут в воду, где охлаждают до 300 градусов по Цельсию, а затем переносят в масло, где она проходит окончательное охлаждение. Это позволяет значительно снизить напряжение, но метод имеет сложную реализацию, так как трудно рассчитать, когда именно необходимо менять среду охлаждения.

Ступенчатая закалка применяется для небольших предметов. Она делается в несколько этапов. На первом горячее изделие помещают в расплав солей или металлов, который имеет температуру на 50 градусов выше точки начала мартенситного превращения. А когда температуры сплава и среды уравняются, сталь переносят в воду, где она окончательно остывает. Этот метод дает очень хорошие результаты, но требует дополнительных затрат на создание технологических условий.

Изотермическая закалка также подразумевает использование в качестве охлаждающей среды не воды или масла, а расплава солей или щелочей. Но в отличие от предыдущего метода здесь материал проходит полный цикл охлаждения в расплаве. Твердость стали после закалки такого типа является наивысшей, так как аустенит переходит в состояние цементита. Это означает, что атомы углерода еще более глубоко внедряются в структуру железа, создавая очень прочные межмолекулярные связи.

Последний способ - закалка с самоотпуском. Он подразумевает, что нагретую деталь помещают в охлаждающую среду, но не дают ей полностью остыть. Изделие вынимают из охладителя, вследствие чего поверхность снова нагревается за счет сохраненной внутренней теплоты. Такой способ позволяет получать особый вид стали, который сочетает твердость на поверхности и вязкость внутри. Все перечисленные режимы закалки стали используются в равной мере в зависимости от необходимости.

Частичная закалка стали

Также существуют методы частичной закалки одного изделия, когда определенная часть должна быть тверже остального металла. В частности такой обработке подвергается лезвие катаны и многих других режущих инструментов. Для правильной закалки очень важным условием является соблюдение правильного температурного режима на всех технологических этапах. Его выбор зависит от марки обрабатываемой стали и процентном соотношении различных примесей в сплаве.

Температура закалки стали должна быть на 30-50 градусов выше точки мартенситного превращения. Такой уровень позволяет достичь оптимальной активности атомов углерода, которые начинают перемещаться и внедряться в железо на межмолекулярном уровне. Быстрое охлаждение используется, чтобы сохранить этот эффект, так как при постепенной потере температуры углерод постепенно возвращается в исходное состояние и закалка не сохраняется.

Кроме перечисленных режимов существуют также отдельные виды обработки. Один из них - это поверхностная закалка стали. Она подразумевает обработку лишь верхних слоев металла без манипуляций с внутренним строением. Технология абсолютно идентична полной закалке, но необходимость нагрева лишь поверхностного слоя заставляет корректировать способы.

Способы повехностной закалки стали

Существует 4 основных метода поверхностной закалки: с индукционным нагревом при помощи высокочастотного тока, с электроконтактным нагревом, с нагревом при помощи газопламенных горелок и закалку при помощи использования электролитического раствора. Для обработки мелких деталей зачастую используют последний метод.

Для средних изделий применяются первые два, а для крупногабаритных элементов лучше всего подходит нагрев при помощи газовых горелок. Для охлаждения используют те же жидкости, что и при полной закалке. В редких случаях, для особо крупных конструкций применяются газовые холодильные установки. И последний вид обработки называется неполной закалкой стали. Он подразумевает медленное охлаждение нагретого материала, в результате чего часть атомов углерода успевают покинуть молекулярную сетку железа и вернуться к нормальному состоянию.

Таким образом, образуется частично закаленный металл. Такой тип обработки применяется, когда необходимо специально оставить в структуре материала слабые места. Этот подход используется в автомобильной промышленности для создания так называемой контролируемой деформации при аварии. Он разработан специально для уменьшения травматизма пассажиров и снижения количества смертельных случаев.

promplace.ru

ЗАКАЛКА И ОТПУСК СТАЛЕЙ

ЗАКАЛКА И ОТПУСК СТАЛЕЙ

Цель работы. Ознакомление с основным упрочняющим режимом термической обработки - закалкой стели. Отпуск стали - как режим термической обработки, изменявший свойства закаленной стали.

Закалкой стали называется операция термической обработки, проводимая с целью получения структуры мартенсита. Для получения мартенсита проводится нагрев до температуры, выше критической, после чего изделие быстро охлаждается. Температура нагрева под закалку определяется составом сплава и для углеродистых сталей ее можно определить по диаграмме Fe Fe3C. При нагреве доэвтектоидных сталей до температуры выше Ас1, перлит превращается в аустенит. Дальнейший нагрев приводит к непрерывному превращение феррита в аустенит и выше точки Ас3, сталь состоит из однородного аустенита. Дальнейшее повышение температуры приводит к росту, зерна аустенита. Поэтому для доэвтектоидной стали температура нагрева под закалку должна быть на 20-30° выше точки Ас3.

Нагрев доэвтектоидной стали но выше Ас1 не рекомендуется, так как в структуре остается некоторое количество феррита и это приводит к ухудшению механических свойств.

Заэвтектоидная сталь при нагреве до температуры выше Ас1 состоит из аустенита и вторичного цементита. Присутствие вторичного цементита увеличивает твердость и износостойкость закаленной стали. Нагрев заэвтектоидной стали выше Асш проводит к растворение вторичного цементина, укрупнение зерна, увеличение закалочных напряжения и обезуглероживание стели с поверхности. Поэтому температуры нагрева под закалку для эаэвтектоидной стали должны быть на 30-50° выше, точки Ас1.

ЗАКАЛОЧНЫЕ СРЕДЫ

Для получения скорости охлаждения выше верхней критической (Vk1) охлаждение следует проводить в интенсивно охлаждающих (закалочных) средах. Такими средами для углеродистых сталей является:

1. Вода.

2. Минеральное масло.

3. Растворы солей, кислот, щелочей.

При выборе закалочной среды следует учитывать следующие факторы:

1. Скорость охлаждения должна быть максимальна в температурном диапазоне наименьшей устойчивости переохлажденного аустенита (≈550°).

2. Скорость охлаждения должна быть небольшой при температуре, близкой к точке Мн. При этой температуре возникает закалочные напряжения, связанные с неравномерным охлаждением изделия по объему (структурные напряжения).

3. Критическая скорость охлаждения зависит от состава аустенита.

Табл.1. Скорость охлаждения различных закалочных сред в температурном диапазоне 500-600° и при температуре меньше 300°.

| Среда | Скорость охлаждения в интервале температур (градус/секунда) | |

| 500 - 600° | ниже 300° | |

| Вода | 600 | 270 |

| 10% Na Cl + вода | 750 | 300 |

| 10% Na OH + вода | 1200 | 300 |

| Минеральное масло | 120-150 | 20-30 |

| Расплав солей 50% NaNO3+50%KNO3 | 250-200 | 40-50 |

| Воздух (струя) | 30 | 7 |

| Спокойный воздух | 5-8 | 2 |

Отпуском называется нагрев закаленной стали до температур, не превышающих критической точки Ас1. Отпуск проводят для снижения хрупкости, уменьшения твердости, увеличения пластичности и ударной вязкости, для получения более стабильного состояния. Изменение перечисленных свойств определяется структурным изменениям. Получавшаяся при закалке структура состоит из мартенсита и остаточного аустенита. Обе фазы нестабильны. При нагреве проходят процессы образования более стабильных структур.

1. Низкотемпературный отпуск - нагрев закаленной стали до температур 120-250°С. При таких температурах распадается мартенсит с образованием кабида Fe2C и уменьшением концентрации углерода в мартенсите закалки. В результате низкого отпуска уменьшается хрупкость, несколько возрастает прочность и вязкость стали. Твердость при температурах до 150° остается практически неизменной.

2. Среднетемпературный отпуск - нагрев закаленной стали до температур 350-450°. При таких температурах продолжается распад мартенсита с уменьшением концентрации углерода в мартенсите отпуска, причем каждой температуре нагрева соответствует определенное содержание углерода. При 350-400° концентрация углерода в мартенсите становится близкой к равновесной, распадается остаточный аустенит с образованней отпущенного мартенсита и карбидов; карбид превращается в цементит. Перечисленные процессы приводят к снижению твердости, прочности, хрупкости. Увеличивается пластичность, предел упругости, предел выносливости.

3. Высокотемпературный отпуск - нагрев закаленной стали до температур 500-650°С. При таких температурах проходит рекристаллизация феррита, коагуляция карбидов. Прочность и твердость снижаются, пластичность увеличивается. Высокий отпуск создает наилучшие соотношение прочности и вязкости стали, Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением.

refleader.ru