- * деталь для закалки,

- * соотносимая с размером детали емкость с любым машинным маслом,

- * соотносимая с размером детали емкость с холодной водой,

- * клещи,

- * сургуч,

- * костер (печь, газовая горелка)

- как закалить сталь для ножа

- Сварка нержавеющей стали, особенности сварки.

- Костер, кузнечный клещи, две емкости, машинное масло, вода

- Определенная квалификация по работе со сварочными аппаратами для того, чтобы этот процесс прошел быстро, качественно и без вреда для кого-либо.

Закалка нержавеющей стали. Закалка нержавеющей стали

Совет 1: Как закалить нержавейку

Стальной клинок без рукоятки из пластика, дерева или иного вида материала (только если нож не с литой рукоятью также из нержавеющей стали) поместите в холодную электрическую печь.

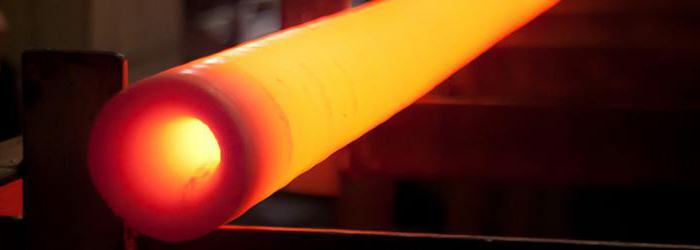

Включив печь, нагрейте постепенно клинок до 950-1050 градусов, чтобы он приобрел светящийся ярко-алый цвет, и выждите некоторое время (5-10 минут). Можно производить нагрев нержавейки и на горячих углях, и на газовой горелке, и с помощью автогена, но контролировать точный температурный режим удобнее всего именно в электрической печи.

Аккуратно, соблюдая технику безопасности, извлеките лезвие из печи, надежно закрепив его плоскогубцами или другим захватывающим инструментом, и быстро воткните его в сургуч на секунду.

Далее извлеките его и воткните снова в тот же сургуч, но уже в новое, не тронутое ранее лезвием место, и сразу же извлеките.

Погружайте и извлекайте раскаленный стальной клинок до тех пор, пока не почувствуете, что металл входит в массу сургуча как в масло, остыв.

Очистите стальной клинок от остатков сургуча, пока он не застыл, и смажьте его скипидаром. Закалка лезвия из нержавейки на этом считается завершенной.

Закалка стали как вид термообработки - процесс сложный и вызывающий внутренние, не видные невооруженным глазом изменения структуры стали. Но наряду с этим закаленные детали получают свойства вполне видимые: повышенная прочность, острота, меньшая подверженность износу. Известно, что правильно закаленное лезвие ножа или острие шила может успешно заменить стеклорез, а купленный в магазине инструмент порой также требует доработки. Удивительно, что при такой масштабности происходящих со сталью изменений закалка в непрофессиональных условиях вполне возможна. А принцип всех (не только домашних) методов закалки заключается в разогреве стали до некой температуры и последующем быстром охлаждении. Наиболее доступны 2 способа.

Для закалки стали обоими способами для начала деталь надо хорошенько разогреть. Возьмите ее и положите в костер на угли. Если нет костра - нагревайте горелкой или на плите. Но учтите, что для процесса закалки стали настоятельно рекомендуются именно угли, поскольку их температура значительно превышает температуру, которую можно получить на горелке или плите.Через некоторое время (например, для разогрева ножа вам потребуется около 10-15 минут) деталь приобретет ярко-малиновый цвет, который означает, что необходимая температура достигнута. Клещами выньте деталь из огня.

Согласно первому способу, 2 раза подряд с интервалом в 2-3 секунд окуните ее в емкость с маслом, оставив там при первом погружении на 3-4 секунды, при втором - на 5-6 секунд. После чего опустите деталь в емкость с водой для окончательного охлаждения.

Действуя по второму, более компактному методу, после нагревания деталь погрузите в сургуч. Сразу выньте и повторяйте это действие до тех пор, пока ваша деталь не остынет настолько, что перестанет в сургуч проникать.

* наряду с улучшением многих свойств, сталь после закалки становится намного более хрупкой. Поэтому рекомендуется ее отпустить,* одну и ту же деталь не стоит подвергать закалке многократно. Это приводит к усталости металла, при которой он теряет нужные нам свойства.

* если вы закаляете, например, клинок, не прокаливайте всю деталь - нагрейте только режущую кромку,* если вы новичок в закалке стали, при нагревании вынимайте деталь каждые 2-3 сек. и контролируйте цвет, так как велика опасность перегрева или недогрева. В первом случае деталь белеет и становится чрезмерно хрупкой, а во втором приобретает синеватый цвет и размягчается.

Сварка представляет собой процесс неразъемного соединения частей путем установления между ними межатомных связей при нагреве или пластическом деформировании. Как правило, сварку применяют для соединения различных металлов и их сплавов. При сваривании деталей нержавеющей стали нужно учитывать отличия физических свойств «нержавейки» от свойств углеродистой стали. Какие существуют способы сваривания «нержавейки»?

От углеродистого проката нержавеющую сталь отличают большое удельное сопротивление, более низкая точка плавления и теплопроводность, больший процент теплового расширения.

Выполнять сварку нержавеющей стали можно одним из нескольких способов. При толщине материала более полутора миллиметров обычно применяется ручная дуговая сварка вольфрамовым электродом в инертном газе. Высокая производительность достигается при сварке тонких листов нержавеющей стали, а также труб.

Для сваривания листов «нержавейки» толщиной 0,8 мм и более годится импульсная сварка дугой при плавящемся электроде в инертном газе, а также дуговая сварка со струйным переносом металла. Все более широко применяется плазменная сварка, в особенности для листов широкого диапазона толщины.

Для толстых образцов металла производится дуговая сварка «нержавейки» под флюсом, а также точечная и роликовая сварка (для более тонких листов).

В большинстве случаев после сварки требуется последующая обработка сварных швов. На поверхности соединения, полученного путем сварки, образуется пористый оксидный слой, который содержит, как правило, хром. Этот слой в существенной степени ослабляет стойкость сварного соединения по отношению к коррозии. Для последующей обработки сварных швов применяются различные механические методы.

Нужно знать, что разрешается применять лишь те принадлежности, которые предназначены для механической обработки проката из нержавеющей стали. Это шлифовальные круги и ленты, щетки из «нержавейки», дроби при дробеструйной обработке. Обратите внимание, что иногда нельзя обрабатывать с помощью стальных и стеклянных дробей другие материалы, например, углеродистую сталь.

Одним из наиболее эффективных способов последующей обработки сварных швов считается травление. При правильном применении травление способно устранить вредный оксидный слой, а также зону со сниженным содержанием хрома.

В зависимости от конкретных условий выполняется травление путем погружения, нанесения на поверхность или же покрытия изделий пастой. Чаще всего применяется смешанная кислота в сочетании с водой. Время травления нержавеющего проката зависит от концентрации кислот, толщины окалины, температурного режима и сорта нержавеющего проката.

Последний этап обработки при сварке «нержавейки» - доведение степени шероховатости сварного шва до соответствующего показателя основного листа. Достигается это путем шлифования и полирования уже после выполнения травления. Такая обработка обычно усиливает стойкость конструкции к коррозии.

Производители режущего, рубящего и прочего металлического инструмента нередко допускают огрехи в закалке металла. Часто лезвие топора может быть недостаточно закалено или перекалено. Проверить качество закалки инструмента в момент покупки практически невозможно. Пользоваться в работе инструментом, который мнется или ломается, крайне неудобно. Поэтому вы можете попробовать закалить металл самостоятельно.

Подготовьте место и необходимые материалы для закалки инструмента. Вам понадобится костер с углями и две емкости. Одну емкость заполните машинным маслом (моторным, дизельным, автолом). Вторую емкость заполните колодезной водой. Для того чтобы удерживать раскаленное железо, вам также понадобятся кузнечные клещи.

Подготовленный для закалки инструмент поместите в костер, на угли Чем белее угли, тем выше их температура. Контролируйте процесс закалки. Поверхность металла в месте закаливания должна быть ярко малиновой, но не белой. Дело в том, что перегретый металл может попросту «сгореть». Проследите, чтобы цвет на поверхности металла распределялся равномерно, на закаливаемой кромке не должно быть темных участков.

Не старайтесь закалить добела весь инструмент, закаливанию подлежит только режущая кромка. Если цвет металла будет недостаточно ярким (с синеватым оттенком), то сталь станет мягкой.

Когда закаливаемый инструмент некоторое время полежал на углях и «созрел», возьмите его кузнечными клещами и окуните в емкость с маслом. Выдержите металлический инструмент в масле 3-4 секунды, выньте на несколько секунд и вновь резко опустите в ту же емкость. Металл должен приобрести «синюшный» цвет. Будьте осторожны – масло может вспыхнуть после того, как вы вынете инструмент из емкости в первый раз.

Теперь опустите инструмент в емкость с колодезной водой и оставьте до полного остывания. Для более резкого охлаждения помешивайте воду закаливаемым инструментом.

Вместо масла можно использовать обыкновенный кипяток. Однако помните, что многократно повторять процедуру закалки одного и того же инструмента не рекомендуется, поскольку металл накапливает «усталость» и портится, теряя свои рабочие свойства. После многократной закалки останется лишь пустить изделие в переплавку.

Нержавеющая сталь (в народе просто «нержавейка») – особый железо-углеродистый сплав, который является самым популярным среди всех видов стали. Плюсы нержавейки - высокая сопротивляемость коррозии, гладкость поверхности, гигиеничность, прочность, технологичность. Но бывает, что такой тип стали подводит, и появляется необходимость ее сваривать.

Варите нержавеющую сталь при помощи сварочного аппарата и выпрямителя, но не простого, а выпрямителя с дросселем. Обычный не подойдет абсолютно, потому что с ним процесс пойдет сложнее и превратится в сплошное мучение, поэтому пощадите свои нервы и возьмите то, что нужно. Также для сварки нержавеющей стали понадобятся специальные электроды желательно хорошего качества, иначе весь процесс будет испорчен. Это могут быть и черные электроды, но в таком случае могут возникнуть проблемы со швами. Лучше варить нержавеющую сталь аргоном. Если для этого варианта у вас нет оборудования, то переходите к шагу 2.

Производите сварку в подогретом состоянии при температуре примерно 2000 градусов, внимательно следя за тем, чтобы разогрев нержавеющей стали во время сварки был минимальным. Если сравнивать, то более приемлемый результат получается при электродуговой, нежели при газовой сварке. После произведенных работ соединение нагрейте до 7200-7800 градусов и затем очень быстро охладите. Если для этого варианта у вас нет оборудования, то переходите к шагу 3.

Варите нержавеющую сталь с большой скоростью и очень быстрым охлаждением, что чаще всего можно осуществить, применяя охлаждающие или медные накладки и подкладки под сварной шов. Предварительно изделие стоит подвергать «закалке» 1050-1150 градусов с последующим мгновенным охлаждением. Если для этого варианта у вас нет оборудования, то переходите к шагу 4.

Прогрейте нержавеющую сталь перед сваркой до 2500-3500 градусов. Это позволит избежать появления трещин и разрыва сварных соединений. В качестве электродов используйте аустенитную сталь, благодаря которой образуется вязкий сварной шов. Главное выполняйте все аккуратно, спокойно и размеренно, и тогда вероятность ошибок и неудач при сварке будет минимальной.

Практически в каждом деле есть свои секреты. Где-то их больше, а где-то меньше. Так, порой без мудрого совета знающих людей невозможно справиться с каким-либо делом. К таким сложным мероприятиям можно отнести и попытки просверлить пласт нержавеющей стали. Сказать, что это невозможно нельзя, но без знания некоторых моментов вам едва ли удастся сделать этого с первого или даже со второго раза.

Как правило, для того, чтобы сделать дырочку в пласте нержавеющей стали, необходимо воспользоваться специальной смазкой. В большинстве случаев в качестве такого специального материала используют некоторое количество серы с добавлением машинного масла. Для того, чтобы найти нужный вид серы для изготовления смазки для сверления, обратитесь в специализированные магазины. В этих магазинах покупайте серу под такими названиями, как «серный цвет», «сера для окуривания» или также этот вид серы может называться «коллоидная сера». Если вы приобрели такие виды серы как «серный цвет» или «коллоидная сера», можете использовать их без предварительной подготовки, то есть, в том виде, в котором вы ее и купили. Если же вы приобрели «серу для окуривания», то перед тем как добавлять ее к машинному маслу, обязательно мелко перетрите ее.

Если вы хотите приготовить смазку, которая будет действовать намного эффективнее, чем смазка из серы и машинного масла, попробуйте смешать серу не с маслом, а с жирными кислотами. Чтобы получить эти самые жирные кислоты, возьмите хозяйственное мыло самого низкого сорта, размельчите его насколько возможно, а затем растворите в воде. Вода должна быть обязательно горячей. В полученный раствор налейте большое количество соляной кислоты, используйте техническую соляную кислоту. В результате реакции компонентов все жирные кислоты всплывут на поверхность сосуда. После этого налейте в емкость большое количество холодной воды. Это даст жирным кислотам затвердеть, а после этого вы без труда сможете собрать их с поверхности. Повторите процедуру промывания жирных кислот до 5 раз. Сначала в горячей воде, затем добавляйте холодную, отделяйте, и так далее.

После того, как вы достаточно очистили жирные кислоты, смешивайте их с серой. Соблюдайте пропорции 6:1. После того, как смазка для сверления нержавеющей стали готова, можете попробовать ею воспользоваться. Во время непосредственно сверления помните, что нельзя давать сверлу перегреваться. Делайте паузы, позволяя сверлу охладиться. В противном случае, смазка послужит не помощником, а наоборот, будет препятствовать проведению работ.

Изделия из нержавеющей стали труднее подвергаются процессу пайки, чем, например, медь. Чтобы добиться желаемого результата, необходимо знать несколько особенностей подобной работы.

Для пайки нержавейки возьмите обыкновенный паяльник мощностью 100 Вт или более. Также вам понадобится специальное вещество, называемое флюсом. Оно нужно для очистки спаиваемых поверхностей, избавления от окислов, улучшения растекания припоя и защиты места спайки от окисления. При пайке нержавейки в качестве флюса используют так называемую паяльную кислоту – хлористый цинк. Ее можно купить в магазине строительных материалов или сделать самостоятельно, бросив в раствор соляной кислоты кусочки цинка, например, с батареек. Также можно взять ортофосфорную кислоту. Паять лучше с помощью алюминиевого припоя или чистого олова.

Подготовьте спаиваемые поверхности, очистите их от загрязнений с помощью напильника или наждачной бумаги. Подготовьте рабочее место, помните о правилах противопожарной безопасности. При работе с паяльником под рукой не должно случайно оказаться легковоспламеняемых материалов.

Нанесите кислоту и облудите место спайки. Это не всегда получается легко, иногда металл катается по поверхности и не желает равномерно растекаться. В этом случае на горячую поверхность снова нанесите еще один слой кислоты и облудите повторно. Если в месте спайки появляется оксидная пленка серого цвета, ее можно удалить жесткой щеточкой и сразу же нанести кислоту.

Когда детали облужены, спаяйте их обычным способом. Если деталь слишком массивная, прогреть ее целиком будет сложно. В этом случае деталь нужно прогреть до растекания припоя и заливания его в место спайки. Припой потечет туда, где температура больше, поэтому греть нужно именно то место, куда он должен затечь. После пайки зафиксируйте детали проволокой на некоторое время.

В качестве припоя можно также использовать сплав ПОС50Кд18. Он содержит 18% кадмия, 50% олова и 32% свинца. Таким припоем также удобно паять микросхемы, чтобы они не перегревались.

how.qip.ru

Закалка нержавеющей стали в г. Омск

Термообработка. Закалка нержавеющей стали.

Нержавеющая сталь – один из видов легированной стали, имеющая высокое сопротивление коррозии и окислению. Данный эффект достигается путем добавления в структуру металла хрома более 12 %. В присутствии кислорода образуется оксид хрома, создающую инертную пленку защищающую поверхность металла от внешних негативных воздействий. . Компания «Гальванокама» предоставляют услуги по термообработке (обьемной закалке) нержавеющей стали. Работы проводятся в новой камерной электропечи СНО с температурой нагрева до 1250 градусов, с последующей закалкой на воду или на масло. Размеры рабочего пространства камеры печи: глубина 640 мм, высота 560 мм, ширина 455 мм

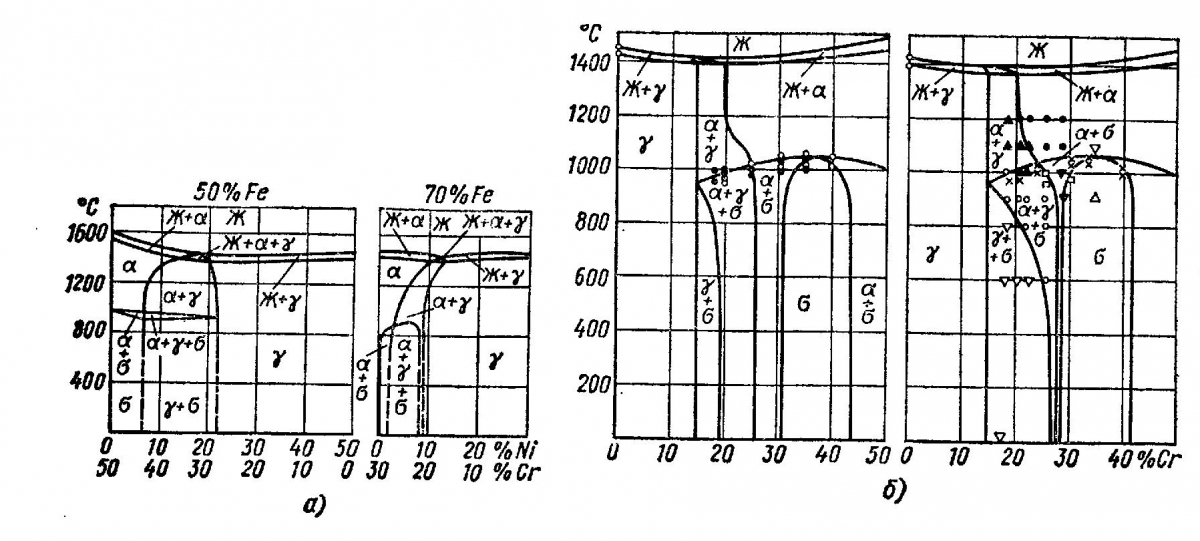

Классификация нержавеющих сталей.

Аустенитные нержавеющии стали.

Сталь с увеличенным содержанием легирующих элементов. Содержание хрома 16-25 %, никеля 6-14 %. Такого рода стали легируются следующими элементами: ферритизаторами, стабилизирующими структуру аустенита (ванадий, вольфрам, ниобий, титан, кремний и молибден) и аустенитизаторами (азот, углерод, марганец). Аустенитная сталь широко используется в современной промышленности и составляет 60-70 % мирового потребления нержавеющей стали.

Многообразие легирующих добавок позволяют создавать особые аустенитные стали, которые применяются в изготовлении деталей, работающих в высоких температурах, коррозионных и криогенных условиях. Из них выделяются 4 основные группы.

1) Жаропрочные стали способны достаточно долго сопротивляться нагрузкам в высокотемпературных условиях, сохраняя при этом свои изначально высокие механические характеристики. Легируются вольфрамом и молибденом. В некоторые сплавы добавляют небольшие количества бора.

2) Жаростойкие стали не разрушаются при воздействии химической среды. Применяется в широком диапазоне температур (до +1150 градусов). Как правило, используются в изготовлении слабонагруженных изделий.

3) Коррозионностойкие – нержавеющие стали с небольшим содержанием углерода (не более 0,12 %). Содержание никеля от 8 до 30 %, хрома от 12 до 18 %. При проведении термообработки получают еще большую устойчивость в агрессивных средах.

4) Хладостойкие – сталь с содержанием 8-25 % никеля, 17-25 % хрома. Легируется азотом, вводятся в сплав для более высокого предела текучести. Используется ограниченно, например, в производстве криогенных аппаратов.

Ферритные нержавеющие стали.

Сталь с содержанием хрома более 12 %, с минимальным количеством углерода (не более 0,1-0,15 %) и отсутствием никеля в составе. Данная сталь сходна с низкоуглеродистой сталью и имеет структуру феррита. Коррозионная устойчивость хромистых ферритных сталей в агрессивных средах превосходит многие хромоникелевые аустенитные нержавеющие стали. Ферритные стали не склонны к коррозионному растрескиванию под напряжением. Для увеличения коррозионной стойкости применяется термообработка. Ферритные стали при нагреве становятся более однородными, не изменяя состава структуры металла. Подобная сталь используется в изготовлении менее ответственных деталей с небольшой нагрузкой.

Мартенситные нержавеющие стали.

Мартенсит – базовый структурный компонент стали после закалки. К мартенситным относятся хромистые нержавеющие стали, в составе которых содержится повышенное количество углерода (в пределах 0,15-0,45 %). Содержание хрома в составе от 11 до 17 %. Для обеспечения нужных коррозионных и иных свойств мартенситные стали легируются никелем. Никель взаимодействуя с углеродом стабилизирует структуру нержавеющей стали. Для повышения жаропрочности в структуру металла вводят молибден, вольфрам, ванадий и ниобий. Стали входящие в мартенситный класс могут быть магнитными и имеют более высокие данные максимальной твердости по сравнению с аустенитными, имея одновременно наименьшую сопротивляемость коррозии. Мартенситные стали используются в специальных случаях, в изготовлении деталей, где требуется высокая твердость и прочность. Например, стали мартенситного класса – 20Х13; 30Х13; 40Х13; 65Х13 обладают высокой твердостью и применяются в изготовлении режущего инструмента и деталей, работающих на износ. . .

|

Таблица соответствия по ГОСТ,DIN,AISI,ЕN и JIS |

||||

|

(нержавеющие стали) |

||||

|

|

|

|

|

|

|

Россия ГОСТ |

Германия DIN |

США AISI |

Европа EN |

Япония JIS |

|

|

|

|

|

|

|

08Х13 |

Х6Cr13 |

410S |

1, 4000 |

SUS 410 S |

|

|

X6CrA113 |

405. |

1, 4002 |

SUS 405 |

|

|

X2CrNi12 |

|

1, 4003 |

|

|

12X13 |

X12CrN13 |

410. |

1, 4006 |

SUS 410 |

|

12X17 |

X6Cr17 |

430. |

1, 4016 |

SUS 430 |

|

20X13 |

X20Cr13 |

S42010 |

1, 4021 |

SUS 420 J1 |

|

|

X15Cr13 |

(410.) |

1, 4024 |

SUS 410 J1 |

|

30X13 |

X30Cr13 |

(420.) |

1, 4028 |

SUS 420 J2 |

|

40X13 |

X39Cr13 |

|

1, 4031 |

SUS 420 J2 |

|

40X13 |

X46Cr13 |

(420.) |

1, 4034 |

SUS 420 J2 |

|

|

X6CrMo17-1 |

434. |

1, 4113 |

SUS 434 |

|

1X17H9 |

|

302. |

1, 4300 |

SUS 302 |

|

08X18h20 |

X5CrNI18-10 |

304. |

1, 4301 |

SUS 304 |

|

12X18H9 |

|

304 (304H) |

1, 4301 |

SUS 304 J1 |

|

04X18h20 |

|

304 (304L) |

1, 4301 |

SUS 304 J1 |

|

12X18h22 |

X4CrNi18-12 |

(305.) |

1, 4303 |

SUS 305 |

|

03X18h21 |

X2CrNi19-11 |

304 L |

1, 4306 |

SUS 304 L |

|

X17H8 |

X10CrNi18-8 |

(301.) |

1, 4310 |

SUS 301 |

|

|

X2CrNiN18-7 |

301 LN |

1, 4318 |

SUS 301 LN |

|

03X17h24M2 |

X5CrNiMo17-12-2 |

316. |

1, 4401 |

SUS 316 |

|

|

X2CrNiMo17-12-2 |

316 L |

1, 4404 |

SUS 316 L |

|

03Х17Н14М2 |

X2CrNiMo18-14-3 |

316 L |

1, 4435 |

sus 316 L |

|

03Х17Н14М3 |

|

316 L |

1, 4435 |

|

|

03Х17Н14М3 |

|

316 S |

1, 4435 |

|

|

|

X2CrNiMoN17-13-5 |

S 31726 |

1, 4439 |

SUS 317 |

|

|

X2CrNiMoN22-5-3 |

S 31803 |

1, 4462 |

SUS 329 J3L |

|

|

X2CrTiNb18 |

441. |

1, 4509 |

|

|

08Х17Т |

X3CrTi17 |

439 (430Ti) |

1, 4510 |

SUS 430 LX |

|

|

X2CrTi12 |

409. |

1, 4512 |

SUS 409 |

|

|

X2CrTi17 |

|

1, 4520 |

|

|

|

X2CrMoTi18-2 |

444. |

1, 4521 |

SUS 444 |

|

|

X1NiCrMoCu25-20-5 |

N 08904 |

1, 4539 |

|

|

08Х18Н10Т |

X6CrNiTi18-10 |

321. |

1, 4541 |

SUS 321 |

|

08Х18Н10Г |

|

321. |

1, 4541 |

|

|

12Х18Н9Т |

|

321. |

1, 4541 |

|

|

08Х18Н12В |

X6CrNiNb18-10 |

347. |

1, 4550 |

SUS 347 |

|

|

X1CrNiMoTi18-13-2 |

|

1, 4561 |

|

|

|

X3CrNiMnMoNbN 23-17-5-3 |

S 34565 |

1, 4565 |

|

|

09Х17Н7Ю1 |

|

AM 35017-7 PH |

1, 4568 |

|

|

10Х17Н13М2Т |

X6CrNiMoTi17-12-2 |

316 Ti |

1, 4571 |

SUS 316 Ti |

|

08Х17Н13М2Т |

|

316 Ti |

1, 4571 |

|

|

10X16h23M2B |

|

318. |

1, 4583 |

|

|

|

X5CrNiMoTi15-2 |

|

1, 4589 |

|

|

10X17CЮ |

X10CrAl7 |

|

1, 4713 |

|

|

10Х13СЮ |

X10CrAl13 |

405. |

1, 4724 |

|

|

20Х20Н14С2 |

|

309. |

1, 4828 |

|

|

20X25h30C2 |

X15CrNiSi25-20 |

314. |

1, 4841 |

|

|

|

X10CrAl18 |

442. |

1, 4742 |

|

|

20X23h28 |

X12CrNi25-21 |

310 S |

1, 4845 |

|

|

|

X10CrAl24 |

446. |

1, 4762 |

|

|

12X18h20T |

X12CrNiTi18-9 |

321 (321H) |

1, 4878 |

|

|

20X20h24C2 |

X15CrNiSi20-12 |

309. |

1, 4828 |

|

|

08X18h20 |

|

304 (304H) |

1, 4948 |

|

|

Таблица соответствия по ГОСТ,DIN,AISI,ЕN и JIS |

||||

|

(жаропрочные стали) |

||||

|

|

|

|

|

|

|

Россия ГОСТ |

Германия DIN |

США AISI |

Европа EN |

Япония JIS |

|

|

|

|

|

|

|

10X17CЮ |

X10CrAl7 |

|

1, 4713 |

|

|

10Х13СЮ |

X10CrAl13 |

405. |

1, 4724 |

|

|

|

X10CrAl18 |

442. |

1, 4742 |

|

|

|

X10CrAl24 |

446. |

1, 4762 |

|

|

12Х18Н10Т |

X12CrNiTi18-9 |

321 H |

1, 4878 |

|

|

20Х20Н14С2 |

X15CrNiSi20-12 |

309. |

1, 4828 |

|

|

20Х23Н18 |

X12CrNi25-21 |

310 S |

1, 4845 |

|

|

20Х25Н20С2 |

X15CrNiSi25-20 |

314. |

1, 4841 |

|

omsk.galvanokama.ru

Закалка нержавеющей стали в г. Саратов

Термообработка. Закалка нержавеющей стали.

Нержавеющая сталь – один из видов легированной стали, имеющая высокое сопротивление коррозии и окислению. Данный эффект достигается путем добавления в структуру металла хрома более 12 %. В присутствии кислорода образуется оксид хрома, создающую инертную пленку защищающую поверхность металла от внешних негативных воздействий. . Компания «Гальванокама» предоставляют услуги по термообработке (обьемной закалке) нержавеющей стали. Работы проводятся в новой камерной электропечи СНО с температурой нагрева до 1250 градусов, с последующей закалкой на воду или на масло. Размеры рабочего пространства камеры печи: глубина 640 мм, высота 560 мм, ширина 455 мм

Классификация нержавеющих сталей.

Аустенитные нержавеющии стали.

Сталь с увеличенным содержанием легирующих элементов. Содержание хрома 16-25 %, никеля 6-14 %. Такого рода стали легируются следующими элементами: ферритизаторами, стабилизирующими структуру аустенита (ванадий, вольфрам, ниобий, титан, кремний и молибден) и аустенитизаторами (азот, углерод, марганец). Аустенитная сталь широко используется в современной промышленности и составляет 60-70 % мирового потребления нержавеющей стали.

Многообразие легирующих добавок позволяют создавать особые аустенитные стали, которые применяются в изготовлении деталей, работающих в высоких температурах, коррозионных и криогенных условиях. Из них выделяются 4 основные группы.

1) Жаропрочные стали способны достаточно долго сопротивляться нагрузкам в высокотемпературных условиях, сохраняя при этом свои изначально высокие механические характеристики. Легируются вольфрамом и молибденом. В некоторые сплавы добавляют небольшие количества бора.

2) Жаростойкие стали не разрушаются при воздействии химической среды. Применяется в широком диапазоне температур (до +1150 градусов). Как правило, используются в изготовлении слабонагруженных изделий.

3) Коррозионностойкие – нержавеющие стали с небольшим содержанием углерода (не более 0,12 %). Содержание никеля от 8 до 30 %, хрома от 12 до 18 %. При проведении термообработки получают еще большую устойчивость в агрессивных средах.

4) Хладостойкие – сталь с содержанием 8-25 % никеля, 17-25 % хрома. Легируется азотом, вводятся в сплав для более высокого предела текучести. Используется ограниченно, например, в производстве криогенных аппаратов.

Ферритные нержавеющие стали.

Сталь с содержанием хрома более 12 %, с минимальным количеством углерода (не более 0,1-0,15 %) и отсутствием никеля в составе. Данная сталь сходна с низкоуглеродистой сталью и имеет структуру феррита. Коррозионная устойчивость хромистых ферритных сталей в агрессивных средах превосходит многие хромоникелевые аустенитные нержавеющие стали. Ферритные стали не склонны к коррозионному растрескиванию под напряжением. Для увеличения коррозионной стойкости применяется термообработка. Ферритные стали при нагреве становятся более однородными, не изменяя состава структуры металла. Подобная сталь используется в изготовлении менее ответственных деталей с небольшой нагрузкой.

Мартенситные нержавеющие стали.

Мартенсит – базовый структурный компонент стали после закалки. К мартенситным относятся хромистые нержавеющие стали, в составе которых содержится повышенное количество углерода (в пределах 0,15-0,45 %). Содержание хрома в составе от 11 до 17 %. Для обеспечения нужных коррозионных и иных свойств мартенситные стали легируются никелем. Никель взаимодействуя с углеродом стабилизирует структуру нержавеющей стали. Для повышения жаропрочности в структуру металла вводят молибден, вольфрам, ванадий и ниобий. Стали входящие в мартенситный класс могут быть магнитными и имеют более высокие данные максимальной твердости по сравнению с аустенитными, имея одновременно наименьшую сопротивляемость коррозии. Мартенситные стали используются в специальных случаях, в изготовлении деталей, где требуется высокая твердость и прочность. Например, стали мартенситного класса – 20Х13; 30Х13; 40Х13; 65Х13 обладают высокой твердостью и применяются в изготовлении режущего инструмента и деталей, работающих на износ. . .

|

Таблица соответствия по ГОСТ,DIN,AISI,ЕN и JIS |

||||

|

(нержавеющие стали) |

||||

|

|

|

|

|

|

|

Россия ГОСТ |

Германия DIN |

США AISI |

Европа EN |

Япония JIS |

|

|

|

|

|

|

|

08Х13 |

Х6Cr13 |

410S |

1, 4000 |

SUS 410 S |

|

|

X6CrA113 |

405. |

1, 4002 |

SUS 405 |

|

|

X2CrNi12 |

|

1, 4003 |

|

|

12X13 |

X12CrN13 |

410. |

1, 4006 |

SUS 410 |

|

12X17 |

X6Cr17 |

430. |

1, 4016 |

SUS 430 |

|

20X13 |

X20Cr13 |

S42010 |

1, 4021 |

SUS 420 J1 |

|

|

X15Cr13 |

(410.) |

1, 4024 |

SUS 410 J1 |

|

30X13 |

X30Cr13 |

(420.) |

1, 4028 |

SUS 420 J2 |

|

40X13 |

X39Cr13 |

|

1, 4031 |

SUS 420 J2 |

|

40X13 |

X46Cr13 |

(420.) |

1, 4034 |

SUS 420 J2 |

|

|

X6CrMo17-1 |

434. |

1, 4113 |

SUS 434 |

|

1X17H9 |

|

302. |

1, 4300 |

SUS 302 |

|

08X18h20 |

X5CrNI18-10 |

304. |

1, 4301 |

SUS 304 |

|

12X18H9 |

|

304 (304H) |

1, 4301 |

SUS 304 J1 |

|

04X18h20 |

|

304 (304L) |

1, 4301 |

SUS 304 J1 |

|

12X18h22 |

X4CrNi18-12 |

(305.) |

1, 4303 |

SUS 305 |

|

03X18h21 |

X2CrNi19-11 |

304 L |

1, 4306 |

SUS 304 L |

|

X17H8 |

X10CrNi18-8 |

(301.) |

1, 4310 |

SUS 301 |

|

|

X2CrNiN18-7 |

301 LN |

1, 4318 |

SUS 301 LN |

|

03X17h24M2 |

X5CrNiMo17-12-2 |

316. |

1, 4401 |

SUS 316 |

|

|

X2CrNiMo17-12-2 |

316 L |

1, 4404 |

SUS 316 L |

|

03Х17Н14М2 |

X2CrNiMo18-14-3 |

316 L |

1, 4435 |

sus 316 L |

|

03Х17Н14М3 |

|

316 L |

1, 4435 |

|

|

03Х17Н14М3 |

|

316 S |

1, 4435 |

|

|

|

X2CrNiMoN17-13-5 |

S 31726 |

1, 4439 |

SUS 317 |

|

|

X2CrNiMoN22-5-3 |

S 31803 |

1, 4462 |

SUS 329 J3L |

|

|

X2CrTiNb18 |

441. |

1, 4509 |

|

|

08Х17Т |

X3CrTi17 |

439 (430Ti) |

1, 4510 |

SUS 430 LX |

|

|

X2CrTi12 |

409. |

1, 4512 |

SUS 409 |

|

|

X2CrTi17 |

|

1, 4520 |

|

|

|

X2CrMoTi18-2 |

444. |

1, 4521 |

SUS 444 |

|

|

X1NiCrMoCu25-20-5 |

N 08904 |

1, 4539 |

|

|

08Х18Н10Т |

X6CrNiTi18-10 |

321. |

1, 4541 |

SUS 321 |

|

08Х18Н10Г |

|

321. |

1, 4541 |

|

|

12Х18Н9Т |

|

321. |

1, 4541 |

|

|

08Х18Н12В |

X6CrNiNb18-10 |

347. |

1, 4550 |

SUS 347 |

|

|

X1CrNiMoTi18-13-2 |

|

1, 4561 |

|

|

|

X3CrNiMnMoNbN 23-17-5-3 |

S 34565 |

1, 4565 |

|

|

09Х17Н7Ю1 |

|

AM 35017-7 PH |

1, 4568 |

|

|

10Х17Н13М2Т |

X6CrNiMoTi17-12-2 |

316 Ti |

1, 4571 |

SUS 316 Ti |

|

08Х17Н13М2Т |

|

316 Ti |

1, 4571 |

|

|

10X16h23M2B |

|

318. |

1, 4583 |

|

|

|

X5CrNiMoTi15-2 |

|

1, 4589 |

|

|

10X17CЮ |

X10CrAl7 |

|

1, 4713 |

|

|

10Х13СЮ |

X10CrAl13 |

405. |

1, 4724 |

|

|

20Х20Н14С2 |

|

309. |

1, 4828 |

|

|

20X25h30C2 |

X15CrNiSi25-20 |

314. |

1, 4841 |

|

|

|

X10CrAl18 |

442. |

1, 4742 |

|

|

20X23h28 |

X12CrNi25-21 |

310 S |

1, 4845 |

|

|

|

X10CrAl24 |

446. |

1, 4762 |

|

|

12X18h20T |

X12CrNiTi18-9 |

321 (321H) |

1, 4878 |

|

|

20X20h24C2 |

X15CrNiSi20-12 |

309. |

1, 4828 |

|

|

08X18h20 |

|

304 (304H) |

1, 4948 |

|

|

Таблица соответствия по ГОСТ,DIN,AISI,ЕN и JIS |

||||

|

(жаропрочные стали) |

||||

|

|

|

|

|

|

|

Россия ГОСТ |

Германия DIN |

США AISI |

Европа EN |

Япония JIS |

|

|

|

|

|

|

|

10X17CЮ |

X10CrAl7 |

|

1, 4713 |

|

|

10Х13СЮ |

X10CrAl13 |

405. |

1, 4724 |

|

|

|

X10CrAl18 |

442. |

1, 4742 |

|

|

|

X10CrAl24 |

446. |

1, 4762 |

|

|

12Х18Н10Т |

X12CrNiTi18-9 |

321 H |

1, 4878 |

|

|

20Х20Н14С2 |

X15CrNiSi20-12 |

309. |

1, 4828 |

|

|

20Х23Н18 |

X12CrNi25-21 |

310 S |

1, 4845 |

|

|

20Х25Н20С2 |

X15CrNiSi25-20 |

314. |

1, 4841 |

|

saratov.galvanokama.ru

Закалка нержавеющей стали в г. Самара

Термообработка. Закалка нержавеющей стали.

Нержавеющая сталь – один из видов легированной стали, имеющая высокое сопротивление коррозии и окислению. Данный эффект достигается путем добавления в структуру металла хрома более 12 %. В присутствии кислорода образуется оксид хрома, создающую инертную пленку защищающую поверхность металла от внешних негативных воздействий. . Компания «Гальванокама» предоставляют услуги по термообработке (обьемной закалке) нержавеющей стали. Работы проводятся в новой камерной электропечи СНО с температурой нагрева до 1250 градусов, с последующей закалкой на воду или на масло. Размеры рабочего пространства камеры печи: глубина 640 мм, высота 560 мм, ширина 455 мм

Классификация нержавеющих сталей.

Аустенитные нержавеющии стали.

Сталь с увеличенным содержанием легирующих элементов. Содержание хрома 16-25 %, никеля 6-14 %. Такого рода стали легируются следующими элементами: ферритизаторами, стабилизирующими структуру аустенита (ванадий, вольфрам, ниобий, титан, кремний и молибден) и аустенитизаторами (азот, углерод, марганец). Аустенитная сталь широко используется в современной промышленности и составляет 60-70 % мирового потребления нержавеющей стали.

Многообразие легирующих добавок позволяют создавать особые аустенитные стали, которые применяются в изготовлении деталей, работающих в высоких температурах, коррозионных и криогенных условиях. Из них выделяются 4 основные группы.

1) Жаропрочные стали способны достаточно долго сопротивляться нагрузкам в высокотемпературных условиях, сохраняя при этом свои изначально высокие механические характеристики. Легируются вольфрамом и молибденом. В некоторые сплавы добавляют небольшие количества бора.

2) Жаростойкие стали не разрушаются при воздействии химической среды. Применяется в широком диапазоне температур (до +1150 градусов). Как правило, используются в изготовлении слабонагруженных изделий.

3) Коррозионностойкие – нержавеющие стали с небольшим содержанием углерода (не более 0,12 %). Содержание никеля от 8 до 30 %, хрома от 12 до 18 %. При проведении термообработки получают еще большую устойчивость в агрессивных средах.

4) Хладостойкие – сталь с содержанием 8-25 % никеля, 17-25 % хрома. Легируется азотом, вводятся в сплав для более высокого предела текучести. Используется ограниченно, например, в производстве криогенных аппаратов.

Ферритные нержавеющие стали.

Сталь с содержанием хрома более 12 %, с минимальным количеством углерода (не более 0,1-0,15 %) и отсутствием никеля в составе. Данная сталь сходна с низкоуглеродистой сталью и имеет структуру феррита. Коррозионная устойчивость хромистых ферритных сталей в агрессивных средах превосходит многие хромоникелевые аустенитные нержавеющие стали. Ферритные стали не склонны к коррозионному растрескиванию под напряжением. Для увеличения коррозионной стойкости применяется термообработка. Ферритные стали при нагреве становятся более однородными, не изменяя состава структуры металла. Подобная сталь используется в изготовлении менее ответственных деталей с небольшой нагрузкой.

Мартенситные нержавеющие стали.

Мартенсит – базовый структурный компонент стали после закалки. К мартенситным относятся хромистые нержавеющие стали, в составе которых содержится повышенное количество углерода (в пределах 0,15-0,45 %). Содержание хрома в составе от 11 до 17 %. Для обеспечения нужных коррозионных и иных свойств мартенситные стали легируются никелем. Никель взаимодействуя с углеродом стабилизирует структуру нержавеющей стали. Для повышения жаропрочности в структуру металла вводят молибден, вольфрам, ванадий и ниобий. Стали входящие в мартенситный класс могут быть магнитными и имеют более высокие данные максимальной твердости по сравнению с аустенитными, имея одновременно наименьшую сопротивляемость коррозии. Мартенситные стали используются в специальных случаях, в изготовлении деталей, где требуется высокая твердость и прочность. Например, стали мартенситного класса – 20Х13; 30Х13; 40Х13; 65Х13 обладают высокой твердостью и применяются в изготовлении режущего инструмента и деталей, работающих на износ. . .

|

Таблица соответствия по ГОСТ,DIN,AISI,ЕN и JIS |

||||

|

(нержавеющие стали) |

||||

|

|

|

|

|

|

|

Россия ГОСТ |

Германия DIN |

США AISI |

Европа EN |

Япония JIS |

|

|

|

|

|

|

|

08Х13 |

Х6Cr13 |

410S |

1, 4000 |

SUS 410 S |

|

|

X6CrA113 |

405. |

1, 4002 |

SUS 405 |

|

|

X2CrNi12 |

|

1, 4003 |

|

|

12X13 |

X12CrN13 |

410. |

1, 4006 |

SUS 410 |

|

12X17 |

X6Cr17 |

430. |

1, 4016 |

SUS 430 |

|

20X13 |

X20Cr13 |

S42010 |

1, 4021 |

SUS 420 J1 |

|

|

X15Cr13 |

(410.) |

1, 4024 |

SUS 410 J1 |

|

30X13 |

X30Cr13 |

(420.) |

1, 4028 |

SUS 420 J2 |

|

40X13 |

X39Cr13 |

|

1, 4031 |

SUS 420 J2 |

|

40X13 |

X46Cr13 |

(420.) |

1, 4034 |

SUS 420 J2 |

|

|

X6CrMo17-1 |

434. |

1, 4113 |

SUS 434 |

|

1X17H9 |

|

302. |

1, 4300 |

SUS 302 |

|

08X18h20 |

X5CrNI18-10 |

304. |

1, 4301 |

SUS 304 |

|

12X18H9 |

|

304 (304H) |

1, 4301 |

SUS 304 J1 |

|

04X18h20 |

|

304 (304L) |

1, 4301 |

SUS 304 J1 |

|

12X18h22 |

X4CrNi18-12 |

(305.) |

1, 4303 |

SUS 305 |

|

03X18h21 |

X2CrNi19-11 |

304 L |

1, 4306 |

SUS 304 L |

|

X17H8 |

X10CrNi18-8 |

(301.) |

1, 4310 |

SUS 301 |

|

|

X2CrNiN18-7 |

301 LN |

1, 4318 |

SUS 301 LN |

|

03X17h24M2 |

X5CrNiMo17-12-2 |

316. |

1, 4401 |

SUS 316 |

|

|

X2CrNiMo17-12-2 |

316 L |

1, 4404 |

SUS 316 L |

|

03Х17Н14М2 |

X2CrNiMo18-14-3 |

316 L |

1, 4435 |

sus 316 L |

|

03Х17Н14М3 |

|

316 L |

1, 4435 |

|

|

03Х17Н14М3 |

|

316 S |

1, 4435 |

|

|

|

X2CrNiMoN17-13-5 |

S 31726 |

1, 4439 |

SUS 317 |

|

|

X2CrNiMoN22-5-3 |

S 31803 |

1, 4462 |

SUS 329 J3L |

|

|

X2CrTiNb18 |

441. |

1, 4509 |

|

|

08Х17Т |

X3CrTi17 |

439 (430Ti) |

1, 4510 |

SUS 430 LX |

|

|

X2CrTi12 |

409. |

1, 4512 |

SUS 409 |

|

|

X2CrTi17 |

|

1, 4520 |

|

|

|

X2CrMoTi18-2 |

444. |

1, 4521 |

SUS 444 |

|

|

X1NiCrMoCu25-20-5 |

N 08904 |

1, 4539 |

|

|

08Х18Н10Т |

X6CrNiTi18-10 |

321. |

1, 4541 |

SUS 321 |

|

08Х18Н10Г |

|

321. |

1, 4541 |

|

|

12Х18Н9Т |

|

321. |

1, 4541 |

|

|

08Х18Н12В |

X6CrNiNb18-10 |

347. |

1, 4550 |

SUS 347 |

|

|

X1CrNiMoTi18-13-2 |

|

1, 4561 |

|

|

|

X3CrNiMnMoNbN 23-17-5-3 |

S 34565 |

1, 4565 |

|

|

09Х17Н7Ю1 |

|

AM 35017-7 PH |

1, 4568 |

|

|

10Х17Н13М2Т |

X6CrNiMoTi17-12-2 |

316 Ti |

1, 4571 |

SUS 316 Ti |

|

08Х17Н13М2Т |

|

316 Ti |

1, 4571 |

|

|

10X16h23M2B |

|

318. |

1, 4583 |

|

|

|

X5CrNiMoTi15-2 |

|

1, 4589 |

|

|

10X17CЮ |

X10CrAl7 |

|

1, 4713 |

|

|

10Х13СЮ |

X10CrAl13 |

405. |

1, 4724 |

|

|

20Х20Н14С2 |

|

309. |

1, 4828 |

|

|

20X25h30C2 |

X15CrNiSi25-20 |

314. |

1, 4841 |

|

|

|

X10CrAl18 |

442. |

1, 4742 |

|

|

20X23h28 |

X12CrNi25-21 |

310 S |

1, 4845 |

|

|

|

X10CrAl24 |

446. |

1, 4762 |

|

|

12X18h20T |

X12CrNiTi18-9 |

321 (321H) |

1, 4878 |

|

|

20X20h24C2 |

X15CrNiSi20-12 |

309. |

1, 4828 |

|

|

08X18h20 |

|

304 (304H) |

1, 4948 |

|

|

Таблица соответствия по ГОСТ,DIN,AISI,ЕN и JIS |

||||

|

(жаропрочные стали) |

||||

|

|

|

|

|

|

|

Россия ГОСТ |

Германия DIN |

США AISI |

Европа EN |

Япония JIS |

|

|

|

|

|

|

|

10X17CЮ |

X10CrAl7 |

|

1, 4713 |

|

|

10Х13СЮ |

X10CrAl13 |

405. |

1, 4724 |

|

|

|

X10CrAl18 |

442. |

1, 4742 |

|

|

|

X10CrAl24 |

446. |

1, 4762 |

|

|

12Х18Н10Т |

X12CrNiTi18-9 |

321 H |

1, 4878 |

|

|

20Х20Н14С2 |

X15CrNiSi20-12 |

309. |

1, 4828 |

|

|

20Х23Н18 |

X12CrNi25-21 |

310 S |

1, 4845 |

|

|

20Х25Н20С2 |

X15CrNiSi25-20 |

314. |

1, 4841 |

|

samara.galvanokama.ru

Закалка нержавеющей стали в г. Ростов-на-Дону

Термообработка. Закалка нержавеющей стали.

Нержавеющая сталь – один из видов легированной стали, имеющая высокое сопротивление коррозии и окислению. Данный эффект достигается путем добавления в структуру металла хрома более 12 %. В присутствии кислорода образуется оксид хрома, создающую инертную пленку защищающую поверхность металла от внешних негативных воздействий. . Компания «Гальванокама» предоставляют услуги по термообработке (обьемной закалке) нержавеющей стали. Работы проводятся в новой камерной электропечи СНО с температурой нагрева до 1250 градусов, с последующей закалкой на воду или на масло. Размеры рабочего пространства камеры печи: глубина 640 мм, высота 560 мм, ширина 455 мм

Классификация нержавеющих сталей.

Аустенитные нержавеющии стали.

Сталь с увеличенным содержанием легирующих элементов. Содержание хрома 16-25 %, никеля 6-14 %. Такого рода стали легируются следующими элементами: ферритизаторами, стабилизирующими структуру аустенита (ванадий, вольфрам, ниобий, титан, кремний и молибден) и аустенитизаторами (азот, углерод, марганец). Аустенитная сталь широко используется в современной промышленности и составляет 60-70 % мирового потребления нержавеющей стали.

Многообразие легирующих добавок позволяют создавать особые аустенитные стали, которые применяются в изготовлении деталей, работающих в высоких температурах, коррозионных и криогенных условиях. Из них выделяются 4 основные группы.

1) Жаропрочные стали способны достаточно долго сопротивляться нагрузкам в высокотемпературных условиях, сохраняя при этом свои изначально высокие механические характеристики. Легируются вольфрамом и молибденом. В некоторые сплавы добавляют небольшие количества бора.

2) Жаростойкие стали не разрушаются при воздействии химической среды. Применяется в широком диапазоне температур (до +1150 градусов). Как правило, используются в изготовлении слабонагруженных изделий.

3) Коррозионностойкие – нержавеющие стали с небольшим содержанием углерода (не более 0,12 %). Содержание никеля от 8 до 30 %, хрома от 12 до 18 %. При проведении термообработки получают еще большую устойчивость в агрессивных средах.

4) Хладостойкие – сталь с содержанием 8-25 % никеля, 17-25 % хрома. Легируется азотом, вводятся в сплав для более высокого предела текучести. Используется ограниченно, например, в производстве криогенных аппаратов.

Ферритные нержавеющие стали.

Сталь с содержанием хрома более 12 %, с минимальным количеством углерода (не более 0,1-0,15 %) и отсутствием никеля в составе. Данная сталь сходна с низкоуглеродистой сталью и имеет структуру феррита. Коррозионная устойчивость хромистых ферритных сталей в агрессивных средах превосходит многие хромоникелевые аустенитные нержавеющие стали. Ферритные стали не склонны к коррозионному растрескиванию под напряжением. Для увеличения коррозионной стойкости применяется термообработка. Ферритные стали при нагреве становятся более однородными, не изменяя состава структуры металла. Подобная сталь используется в изготовлении менее ответственных деталей с небольшой нагрузкой.

Мартенситные нержавеющие стали.

Мартенсит – базовый структурный компонент стали после закалки. К мартенситным относятся хромистые нержавеющие стали, в составе которых содержится повышенное количество углерода (в пределах 0,15-0,45 %). Содержание хрома в составе от 11 до 17 %. Для обеспечения нужных коррозионных и иных свойств мартенситные стали легируются никелем. Никель взаимодействуя с углеродом стабилизирует структуру нержавеющей стали. Для повышения жаропрочности в структуру металла вводят молибден, вольфрам, ванадий и ниобий. Стали входящие в мартенситный класс могут быть магнитными и имеют более высокие данные максимальной твердости по сравнению с аустенитными, имея одновременно наименьшую сопротивляемость коррозии. Мартенситные стали используются в специальных случаях, в изготовлении деталей, где требуется высокая твердость и прочность. Например, стали мартенситного класса – 20Х13; 30Х13; 40Х13; 65Х13 обладают высокой твердостью и применяются в изготовлении режущего инструмента и деталей, работающих на износ. . .

|

Таблица соответствия по ГОСТ,DIN,AISI,ЕN и JIS |

||||

|

(нержавеющие стали) |

||||

|

|

|

|

|

|

|

Россия ГОСТ |

Германия DIN |

США AISI |

Европа EN |

Япония JIS |

|

|

|

|

|

|

|

08Х13 |

Х6Cr13 |

410S |

1, 4000 |

SUS 410 S |

|

|

X6CrA113 |

405. |

1, 4002 |

SUS 405 |

|

|

X2CrNi12 |

|

1, 4003 |

|

|

12X13 |

X12CrN13 |

410. |

1, 4006 |

SUS 410 |

|

12X17 |

X6Cr17 |

430. |

1, 4016 |

SUS 430 |

|

20X13 |

X20Cr13 |

S42010 |

1, 4021 |

SUS 420 J1 |

|

|

X15Cr13 |

(410.) |

1, 4024 |

SUS 410 J1 |

|

30X13 |

X30Cr13 |

(420.) |

1, 4028 |

SUS 420 J2 |

|

40X13 |

X39Cr13 |

|

1, 4031 |

SUS 420 J2 |

|

40X13 |

X46Cr13 |

(420.) |

1, 4034 |

SUS 420 J2 |

|

|

X6CrMo17-1 |

434. |

1, 4113 |

SUS 434 |

|

1X17H9 |

|

302. |

1, 4300 |

SUS 302 |

|

08X18h20 |

X5CrNI18-10 |

304. |

1, 4301 |

SUS 304 |

|

12X18H9 |

|

304 (304H) |

1, 4301 |

SUS 304 J1 |

|

04X18h20 |

|

304 (304L) |

1, 4301 |

SUS 304 J1 |

|

12X18h22 |

X4CrNi18-12 |

(305.) |

1, 4303 |

SUS 305 |

|

03X18h21 |

X2CrNi19-11 |

304 L |

1, 4306 |

SUS 304 L |

|

X17H8 |

X10CrNi18-8 |

(301.) |

1, 4310 |

SUS 301 |

|

|

X2CrNiN18-7 |

301 LN |

1, 4318 |

SUS 301 LN |

|

03X17h24M2 |

X5CrNiMo17-12-2 |

316. |

1, 4401 |

SUS 316 |

|

|

X2CrNiMo17-12-2 |

316 L |

1, 4404 |

SUS 316 L |

|

03Х17Н14М2 |

X2CrNiMo18-14-3 |

316 L |

1, 4435 |

sus 316 L |

|

03Х17Н14М3 |

|

316 L |

1, 4435 |

|

|

03Х17Н14М3 |

|

316 S |

1, 4435 |

|

|

|

X2CrNiMoN17-13-5 |

S 31726 |

1, 4439 |

SUS 317 |

|

|

X2CrNiMoN22-5-3 |

S 31803 |

1, 4462 |

SUS 329 J3L |

|

|

X2CrTiNb18 |

441. |

1, 4509 |

|

|

08Х17Т |

X3CrTi17 |

439 (430Ti) |

1, 4510 |

SUS 430 LX |

|

|

X2CrTi12 |

409. |

1, 4512 |

SUS 409 |

|

|

X2CrTi17 |

|

1, 4520 |

|

|

|

X2CrMoTi18-2 |

444. |

1, 4521 |

SUS 444 |

|

|

X1NiCrMoCu25-20-5 |

N 08904 |

1, 4539 |

|

|

08Х18Н10Т |

X6CrNiTi18-10 |

321. |

1, 4541 |

SUS 321 |

|

08Х18Н10Г |

|

321. |

1, 4541 |

|

|

12Х18Н9Т |

|

321. |

1, 4541 |

|

|

08Х18Н12В |

X6CrNiNb18-10 |

347. |

1, 4550 |

SUS 347 |

|

|

X1CrNiMoTi18-13-2 |

|

1, 4561 |

|

|

|

X3CrNiMnMoNbN 23-17-5-3 |

S 34565 |

1, 4565 |

|

|

09Х17Н7Ю1 |

|

AM 35017-7 PH |

1, 4568 |

|

|

10Х17Н13М2Т |

X6CrNiMoTi17-12-2 |

316 Ti |

1, 4571 |

SUS 316 Ti |

|

08Х17Н13М2Т |

|

316 Ti |

1, 4571 |

|

|

10X16h23M2B |

|

318. |

1, 4583 |

|

|

|

X5CrNiMoTi15-2 |

|

1, 4589 |

|

|

10X17CЮ |

X10CrAl7 |

|

1, 4713 |

|

|

10Х13СЮ |

X10CrAl13 |

405. |

1, 4724 |

|

|

20Х20Н14С2 |

|

309. |

1, 4828 |

|

|

20X25h30C2 |

X15CrNiSi25-20 |

314. |

1, 4841 |

|

|

|

X10CrAl18 |

442. |

1, 4742 |

|

|

20X23h28 |

X12CrNi25-21 |

310 S |

1, 4845 |

|

|

|

X10CrAl24 |

446. |

1, 4762 |

|

|

12X18h20T |

X12CrNiTi18-9 |

321 (321H) |

1, 4878 |

|

|

20X20h24C2 |

X15CrNiSi20-12 |

309. |

1, 4828 |

|

|

08X18h20 |

|

304 (304H) |

1, 4948 |

|

|

Таблица соответствия по ГОСТ,DIN,AISI,ЕN и JIS |

||||

|

(жаропрочные стали) |

||||

|

|

|

|

|

|

|

Россия ГОСТ |

Германия DIN |

США AISI |

Европа EN |

Япония JIS |

|

|

|

|

|

|

|

10X17CЮ |

X10CrAl7 |

|

1, 4713 |

|

|

10Х13СЮ |

X10CrAl13 |

405. |

1, 4724 |

|

|

|

X10CrAl18 |

442. |

1, 4742 |

|

|

|

X10CrAl24 |

446. |

1, 4762 |

|

|

12Х18Н10Т |

X12CrNiTi18-9 |

321 H |

1, 4878 |

|

|

20Х20Н14С2 |

X15CrNiSi20-12 |

309. |

1, 4828 |

|

|

20Х23Н18 |

X12CrNi25-21 |

310 S |

1, 4845 |

|

|

20Х25Н20С2 |

X15CrNiSi25-20 |

314. |

1, 4841 |

|

rostov.galvanokama.ru

Закалка нержавеющей стали в г. Санкт-Петербург

Термообработка. Закалка нержавеющей стали.

Нержавеющая сталь – один из видов легированной стали, имеющая высокое сопротивление коррозии и окислению. Данный эффект достигается путем добавления в структуру металла хрома более 12 %. В присутствии кислорода образуется оксид хрома, создающую инертную пленку защищающую поверхность металла от внешних негативных воздействий. . Компания «Гальванокама» предоставляют услуги по термообработке (обьемной закалке) нержавеющей стали. Работы проводятся в новой камерной электропечи СНО с температурой нагрева до 1250 градусов, с последующей закалкой на воду или на масло. Размеры рабочего пространства камеры печи: глубина 640 мм, высота 560 мм, ширина 455 мм

Классификация нержавеющих сталей.

Аустенитные нержавеющии стали.

Сталь с увеличенным содержанием легирующих элементов. Содержание хрома 16-25 %, никеля 6-14 %. Такого рода стали легируются следующими элементами: ферритизаторами, стабилизирующими структуру аустенита (ванадий, вольфрам, ниобий, титан, кремний и молибден) и аустенитизаторами (азот, углерод, марганец). Аустенитная сталь широко используется в современной промышленности и составляет 60-70 % мирового потребления нержавеющей стали.

Многообразие легирующих добавок позволяют создавать особые аустенитные стали, которые применяются в изготовлении деталей, работающих в высоких температурах, коррозионных и криогенных условиях. Из них выделяются 4 основные группы.

1) Жаропрочные стали способны достаточно долго сопротивляться нагрузкам в высокотемпературных условиях, сохраняя при этом свои изначально высокие механические характеристики. Легируются вольфрамом и молибденом. В некоторые сплавы добавляют небольшие количества бора.

2) Жаростойкие стали не разрушаются при воздействии химической среды. Применяется в широком диапазоне температур (до +1150 градусов). Как правило, используются в изготовлении слабонагруженных изделий.

3) Коррозионностойкие – нержавеющие стали с небольшим содержанием углерода (не более 0,12 %). Содержание никеля от 8 до 30 %, хрома от 12 до 18 %. При проведении термообработки получают еще большую устойчивость в агрессивных средах.

4) Хладостойкие – сталь с содержанием 8-25 % никеля, 17-25 % хрома. Легируется азотом, вводятся в сплав для более высокого предела текучести. Используется ограниченно, например, в производстве криогенных аппаратов.

Ферритные нержавеющие стали.

Сталь с содержанием хрома более 12 %, с минимальным количеством углерода (не более 0,1-0,15 %) и отсутствием никеля в составе. Данная сталь сходна с низкоуглеродистой сталью и имеет структуру феррита. Коррозионная устойчивость хромистых ферритных сталей в агрессивных средах превосходит многие хромоникелевые аустенитные нержавеющие стали. Ферритные стали не склонны к коррозионному растрескиванию под напряжением. Для увеличения коррозионной стойкости применяется термообработка. Ферритные стали при нагреве становятся более однородными, не изменяя состава структуры металла. Подобная сталь используется в изготовлении менее ответственных деталей с небольшой нагрузкой.

Мартенситные нержавеющие стали.

Мартенсит – базовый структурный компонент стали после закалки. К мартенситным относятся хромистые нержавеющие стали, в составе которых содержится повышенное количество углерода (в пределах 0,15-0,45 %). Содержание хрома в составе от 11 до 17 %. Для обеспечения нужных коррозионных и иных свойств мартенситные стали легируются никелем. Никель взаимодействуя с углеродом стабилизирует структуру нержавеющей стали. Для повышения жаропрочности в структуру металла вводят молибден, вольфрам, ванадий и ниобий. Стали входящие в мартенситный класс могут быть магнитными и имеют более высокие данные максимальной твердости по сравнению с аустенитными, имея одновременно наименьшую сопротивляемость коррозии. Мартенситные стали используются в специальных случаях, в изготовлении деталей, где требуется высокая твердость и прочность. Например, стали мартенситного класса – 20Х13; 30Х13; 40Х13; 65Х13 обладают высокой твердостью и применяются в изготовлении режущего инструмента и деталей, работающих на износ. . .

|

Таблица соответствия по ГОСТ,DIN,AISI,ЕN и JIS |

||||

|

(нержавеющие стали) |

||||

|

|

|

|

|

|

|

Россия ГОСТ |

Германия DIN |

США AISI |

Европа EN |

Япония JIS |

|

|

|

|

|

|

|

08Х13 |

Х6Cr13 |

410S |

1, 4000 |

SUS 410 S |

|

|

X6CrA113 |

405. |

1, 4002 |

SUS 405 |

|

|

X2CrNi12 |

|

1, 4003 |

|

|

12X13 |

X12CrN13 |

410. |

1, 4006 |

SUS 410 |

|

12X17 |

X6Cr17 |

430. |

1, 4016 |

SUS 430 |

|

20X13 |

X20Cr13 |

S42010 |

1, 4021 |

SUS 420 J1 |

|

|

X15Cr13 |

(410.) |

1, 4024 |

SUS 410 J1 |

|

30X13 |

X30Cr13 |

(420.) |

1, 4028 |

SUS 420 J2 |

|

40X13 |

X39Cr13 |

|

1, 4031 |

SUS 420 J2 |

|

40X13 |

X46Cr13 |

(420.) |

1, 4034 |

SUS 420 J2 |

|

|

X6CrMo17-1 |

434. |

1, 4113 |

SUS 434 |

|

1X17H9 |

|

302. |

1, 4300 |

SUS 302 |

|

08X18h20 |

X5CrNI18-10 |

304. |

1, 4301 |

SUS 304 |

|

12X18H9 |

|

304 (304H) |

1, 4301 |

SUS 304 J1 |

|

04X18h20 |

|

304 (304L) |

1, 4301 |

SUS 304 J1 |

|

12X18h22 |

X4CrNi18-12 |

(305.) |

1, 4303 |

SUS 305 |

|

03X18h21 |

X2CrNi19-11 |

304 L |

1, 4306 |

SUS 304 L |

|

X17H8 |

X10CrNi18-8 |

(301.) |

1, 4310 |

SUS 301 |

|

|

X2CrNiN18-7 |

301 LN |

1, 4318 |

SUS 301 LN |

|

03X17h24M2 |

X5CrNiMo17-12-2 |

316. |

1, 4401 |

SUS 316 |

|

|

X2CrNiMo17-12-2 |

316 L |

1, 4404 |

SUS 316 L |

|

03Х17Н14М2 |

X2CrNiMo18-14-3 |

316 L |

1, 4435 |

sus 316 L |

|

03Х17Н14М3 |

|

316 L |

1, 4435 |

|

|

03Х17Н14М3 |

|

316 S |

1, 4435 |

|

|

|

X2CrNiMoN17-13-5 |

S 31726 |

1, 4439 |

SUS 317 |

|

|

X2CrNiMoN22-5-3 |

S 31803 |

1, 4462 |

SUS 329 J3L |

|

|

X2CrTiNb18 |

441. |

1, 4509 |

|

|

08Х17Т |

X3CrTi17 |

439 (430Ti) |

1, 4510 |

SUS 430 LX |

|

|

X2CrTi12 |

409. |

1, 4512 |

SUS 409 |

|

|

X2CrTi17 |

|

1, 4520 |

|

|

|

X2CrMoTi18-2 |

444. |

1, 4521 |

SUS 444 |

|

|

X1NiCrMoCu25-20-5 |

N 08904 |

1, 4539 |

|

|

08Х18Н10Т |

X6CrNiTi18-10 |

321. |

1, 4541 |

SUS 321 |

|

08Х18Н10Г |

|

321. |

1, 4541 |

|

|

12Х18Н9Т |

|

321. |

1, 4541 |

|

|

08Х18Н12В |

X6CrNiNb18-10 |

347. |

1, 4550 |

SUS 347 |

|

|

X1CrNiMoTi18-13-2 |

|

1, 4561 |

|

|

|

X3CrNiMnMoNbN 23-17-5-3 |

S 34565 |

1, 4565 |

|

|

09Х17Н7Ю1 |

|

AM 35017-7 PH |

1, 4568 |

|

|

10Х17Н13М2Т |

X6CrNiMoTi17-12-2 |

316 Ti |

1, 4571 |

SUS 316 Ti |

|

08Х17Н13М2Т |

|

316 Ti |

1, 4571 |

|

|

10X16h23M2B |

|

318. |

1, 4583 |

|

|

|

X5CrNiMoTi15-2 |

|

1, 4589 |

|

|

10X17CЮ |

X10CrAl7 |

|

1, 4713 |

|

|

10Х13СЮ |

X10CrAl13 |

405. |

1, 4724 |

|

|

20Х20Н14С2 |

|

309. |

1, 4828 |

|

|

20X25h30C2 |

X15CrNiSi25-20 |

314. |

1, 4841 |

|

|

|

X10CrAl18 |

442. |

1, 4742 |

|

|

20X23h28 |

X12CrNi25-21 |

310 S |

1, 4845 |

|

|

|

X10CrAl24 |

446. |

1, 4762 |

|

|

12X18h20T |

X12CrNiTi18-9 |

321 (321H) |

1, 4878 |

|

|

20X20h24C2 |

X15CrNiSi20-12 |

309. |

1, 4828 |

|

|

08X18h20 |

|

304 (304H) |

1, 4948 |

|

|

Таблица соответствия по ГОСТ,DIN,AISI,ЕN и JIS |

||||

|

(жаропрочные стали) |

||||

|

|

|

|

|

|

|

Россия ГОСТ |

Германия DIN |

США AISI |

Европа EN |

Япония JIS |

|

|

|

|

|

|

|

10X17CЮ |

X10CrAl7 |

|

1, 4713 |

|

|

10Х13СЮ |

X10CrAl13 |

405. |

1, 4724 |

|

|

|

X10CrAl18 |

442. |

1, 4742 |

|

|

|

X10CrAl24 |

446. |

1, 4762 |

|

|

12Х18Н10Т |

X12CrNiTi18-9 |

321 H |

1, 4878 |

|

|

20Х20Н14С2 |

X15CrNiSi20-12 |

309. |

1, 4828 |

|

|

20Х23Н18 |

X12CrNi25-21 |

310 S |

1, 4845 |

|

|

20Х25Н20С2 |

X15CrNiSi25-20 |

314. |

1, 4841 |

|

spb.galvanokama.ru

Закалка нержавеющей стали в г. Казань

Термообработка. Закалка нержавеющей стали.

Нержавеющая сталь – один из видов легированной стали, имеющая высокое сопротивление коррозии и окислению. Данный эффект достигается путем добавления в структуру металла хрома более 12 %. В присутствии кислорода образуется оксид хрома, создающую инертную пленку защищающую поверхность металла от внешних негативных воздействий. . Компания «Гальванокама» предоставляют услуги по термообработке (обьемной закалке) нержавеющей стали. Работы проводятся в новой камерной электропечи СНО с температурой нагрева до 1250 градусов, с последующей закалкой на воду или на масло. Размеры рабочего пространства камеры печи: глубина 640 мм, высота 560 мм, ширина 455 мм

Классификация нержавеющих сталей.

Аустенитные нержавеющии стали.

Сталь с увеличенным содержанием легирующих элементов. Содержание хрома 16-25 %, никеля 6-14 %. Такого рода стали легируются следующими элементами: ферритизаторами, стабилизирующими структуру аустенита (ванадий, вольфрам, ниобий, титан, кремний и молибден) и аустенитизаторами (азот, углерод, марганец). Аустенитная сталь широко используется в современной промышленности и составляет 60-70 % мирового потребления нержавеющей стали.

Многообразие легирующих добавок позволяют создавать особые аустенитные стали, которые применяются в изготовлении деталей, работающих в высоких температурах, коррозионных и криогенных условиях. Из них выделяются 4 основные группы.

1) Жаропрочные стали способны достаточно долго сопротивляться нагрузкам в высокотемпературных условиях, сохраняя при этом свои изначально высокие механические характеристики. Легируются вольфрамом и молибденом. В некоторые сплавы добавляют небольшие количества бора.

2) Жаростойкие стали не разрушаются при воздействии химической среды. Применяется в широком диапазоне температур (до +1150 градусов). Как правило, используются в изготовлении слабонагруженных изделий.

3) Коррозионностойкие – нержавеющие стали с небольшим содержанием углерода (не более 0,12 %). Содержание никеля от 8 до 30 %, хрома от 12 до 18 %. При проведении термообработки получают еще большую устойчивость в агрессивных средах.

4) Хладостойкие – сталь с содержанием 8-25 % никеля, 17-25 % хрома. Легируется азотом, вводятся в сплав для более высокого предела текучести. Используется ограниченно, например, в производстве криогенных аппаратов.

Ферритные нержавеющие стали.

Сталь с содержанием хрома более 12 %, с минимальным количеством углерода (не более 0,1-0,15 %) и отсутствием никеля в составе. Данная сталь сходна с низкоуглеродистой сталью и имеет структуру феррита. Коррозионная устойчивость хромистых ферритных сталей в агрессивных средах превосходит многие хромоникелевые аустенитные нержавеющие стали. Ферритные стали не склонны к коррозионному растрескиванию под напряжением. Для увеличения коррозионной стойкости применяется термообработка. Ферритные стали при нагреве становятся более однородными, не изменяя состава структуры металла. Подобная сталь используется в изготовлении менее ответственных деталей с небольшой нагрузкой.

Мартенситные нержавеющие стали.

Мартенсит – базовый структурный компонент стали после закалки. К мартенситным относятся хромистые нержавеющие стали, в составе которых содержится повышенное количество углерода (в пределах 0,15-0,45 %). Содержание хрома в составе от 11 до 17 %. Для обеспечения нужных коррозионных и иных свойств мартенситные стали легируются никелем. Никель взаимодействуя с углеродом стабилизирует структуру нержавеющей стали. Для повышения жаропрочности в структуру металла вводят молибден, вольфрам, ванадий и ниобий. Стали входящие в мартенситный класс могут быть магнитными и имеют более высокие данные максимальной твердости по сравнению с аустенитными, имея одновременно наименьшую сопротивляемость коррозии. Мартенситные стали используются в специальных случаях, в изготовлении деталей, где требуется высокая твердость и прочность. Например, стали мартенситного класса – 20Х13; 30Х13; 40Х13; 65Х13 обладают высокой твердостью и применяются в изготовлении режущего инструмента и деталей, работающих на износ. . .

|

Таблица соответствия по ГОСТ,DIN,AISI,ЕN и JIS |

||||

|

(нержавеющие стали) |

||||

|

|

|

|

|

|

|

Россия ГОСТ |

Германия DIN |

США AISI |

Европа EN |

Япония JIS |

|

|

|

|

|

|

|

08Х13 |

Х6Cr13 |

410S |

1, 4000 |

SUS 410 S |

|

|

X6CrA113 |

405. |

1, 4002 |

SUS 405 |

|

|

X2CrNi12 |

|

1, 4003 |

|

|

12X13 |

X12CrN13 |

410. |

1, 4006 |

SUS 410 |

|

12X17 |

X6Cr17 |

430. |

1, 4016 |

SUS 430 |

|

20X13 |

X20Cr13 |

S42010 |

1, 4021 |

SUS 420 J1 |

|

|

X15Cr13 |

(410.) |

1, 4024 |

SUS 410 J1 |

|

30X13 |

X30Cr13 |

(420.) |

1, 4028 |

SUS 420 J2 |

|

40X13 |

X39Cr13 |

|

1, 4031 |

SUS 420 J2 |

|

40X13 |

X46Cr13 |

(420.) |

1, 4034 |

SUS 420 J2 |

|

|

X6CrMo17-1 |

434. |

1, 4113 |

SUS 434 |

|

1X17H9 |

|

302. |

1, 4300 |

SUS 302 |

|

08X18h20 |

X5CrNI18-10 |

304. |

1, 4301 |

SUS 304 |

|

12X18H9 |

|

304 (304H) |

1, 4301 |

SUS 304 J1 |

|

04X18h20 |

|

304 (304L) |

1, 4301 |

SUS 304 J1 |

|

12X18h22 |

X4CrNi18-12 |

(305.) |

1, 4303 |

SUS 305 |

|

03X18h21 |

X2CrNi19-11 |

304 L |

1, 4306 |

SUS 304 L |

|

X17H8 |

X10CrNi18-8 |

(301.) |

1, 4310 |

SUS 301 |

|

|

X2CrNiN18-7 |

301 LN |

1, 4318 |

SUS 301 LN |

|

03X17h24M2 |

X5CrNiMo17-12-2 |

316. |

1, 4401 |

SUS 316 |

|

|

X2CrNiMo17-12-2 |

316 L |

1, 4404 |

SUS 316 L |

|

03Х17Н14М2 |

X2CrNiMo18-14-3 |

316 L |

1, 4435 |

sus 316 L |

|

03Х17Н14М3 |

|

316 L |

1, 4435 |

|

|

03Х17Н14М3 |

|

316 S |

1, 4435 |

|

|

|

X2CrNiMoN17-13-5 |

S 31726 |

1, 4439 |

SUS 317 |

|

|

X2CrNiMoN22-5-3 |

S 31803 |

1, 4462 |

SUS 329 J3L |

|

|

X2CrTiNb18 |

441. |

1, 4509 |

|

|

08Х17Т |

X3CrTi17 |

439 (430Ti) |

1, 4510 |

SUS 430 LX |

|

|

X2CrTi12 |

409. |

1, 4512 |

SUS 409 |

|

|

X2CrTi17 |

|

1, 4520 |

|

|

|

X2CrMoTi18-2 |

444. |

1, 4521 |

SUS 444 |

|

|

X1NiCrMoCu25-20-5 |

N 08904 |

1, 4539 |

|

|

08Х18Н10Т |

X6CrNiTi18-10 |

321. |

1, 4541 |

SUS 321 |

|

08Х18Н10Г |

|

321. |

1, 4541 |

|

|

12Х18Н9Т |

|

321. |

1, 4541 |

|

|

08Х18Н12В |

X6CrNiNb18-10 |

347. |

1, 4550 |

SUS 347 |

|

|

X1CrNiMoTi18-13-2 |

|

1, 4561 |

|

|

|

X3CrNiMnMoNbN 23-17-5-3 |

S 34565 |

1, 4565 |

|

|

09Х17Н7Ю1 |

|

AM 35017-7 PH |

1, 4568 |

|

|

10Х17Н13М2Т |

X6CrNiMoTi17-12-2 |

316 Ti |

1, 4571 |

SUS 316 Ti |

|

08Х17Н13М2Т |

|

316 Ti |

1, 4571 |

|

|

10X16h23M2B |

|

318. |

1, 4583 |

|

|

|

X5CrNiMoTi15-2 |

|

1, 4589 |

|

|

10X17CЮ |

X10CrAl7 |

|

1, 4713 |

|

|

10Х13СЮ |

X10CrAl13 |

405. |

1, 4724 |

|

|

20Х20Н14С2 |

|

309. |

1, 4828 |

|

|

20X25h30C2 |

X15CrNiSi25-20 |

314. |

1, 4841 |

|

|

|

X10CrAl18 |

442. |

1, 4742 |

|

|

20X23h28 |

X12CrNi25-21 |

310 S |

1, 4845 |

|

|

|

X10CrAl24 |

446. |

1, 4762 |

|

|

12X18h20T |

X12CrNiTi18-9 |

321 (321H) |

1, 4878 |

|

|

20X20h24C2 |

X15CrNiSi20-12 |

309. |

1, 4828 |

|

|

08X18h20 |

|

304 (304H) |

1, 4948 |

|

|

Таблица соответствия по ГОСТ,DIN,AISI,ЕN и JIS |

||||

|

(жаропрочные стали) |

||||

|

|

|

|

|

|

|

Россия ГОСТ |

Германия DIN |

США AISI |

Европа EN |

Япония JIS |

|

|

|

|

|

|

|

10X17CЮ |

X10CrAl7 |

|

1, 4713 |

|

|

10Х13СЮ |

X10CrAl13 |

405. |

1, 4724 |

|

|

|

X10CrAl18 |

442. |

1, 4742 |

|

|

|

X10CrAl24 |

446. |

1, 4762 |

|

|

12Х18Н10Т |

X12CrNiTi18-9 |

321 H |

1, 4878 |

|

|

20Х20Н14С2 |

X15CrNiSi20-12 |

309. |

1, 4828 |

|

|

20Х23Н18 |

X12CrNi25-21 |

310 S |

1, 4845 |

|

|

20Х25Н20С2 |

X15CrNiSi25-20 |

314. |

1, 4841 |

|

kzn.galvanokama.ru