- Бесшовная стальная труба;

- Труба со сварным швом.

- Горячей деформации;

- Холодной деформации.

- Квадратного сечения;

- Круглого сечения;

- Овального сечения.

- Сверление — чаще всего используется в производстве измерительных приборов или оружия, имеет высокую прочность, но стоит в высокой ценовой категории;

- Фальцовочное обжатие — производятся трубы путем многократного деформирования стального листа, после чего лист слаживают в трубу и заваривают. Имеет сравнительно низкую ценность, но при этом снижена прочность, так как имеется поперечный шов.

- Длина стальной трубы;

- Диаметр трубы;

- Толщина стенки тонкостенного трубного изделия;

- Марка производственной стали.

- В строительстве;

- В жилищно-коммунальной сфере;

- В быту;

- В мебельном производстве;

- В котельных энергопредприятиях;

- В системах гидравлических и пневматических приводов в автомобилестроении;

- В судостроении и авиации.

Способ изготовления тонкостенных труб с внутренним фальцевым швом. Изготовление труб тонкостенных

Способ изготовления тонкостенных труб с внутренним фальцевым швом

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении тонкостенных труб с фальцевым швом. На первых переходах гибку отбортовок начинают с придания отбортовкам фальцевого шва окончательной криволинейной формы готовой трубы. При этом формуют сложный стык фальцевого шва, не доформовывая сцепную отбортовку в пределах угла гибки 80-100°. Формовку остальных участков сложного стыка фальцевого шва производят до окончательной формы. Другой стык фальцевого шва формуют с соблюдением равновысотности стенок стыка и с гибкой участка круглой части трубы у стыка по радиусу готовой трубы. В последующих переходах доформовывают сцепные отбортовки у кромок до углов, обеспечивающих сцепление стыков фальцевого шва. Одновременно осуществляют гибку участков круглой части трубы по уменьшающемуся радиусу и гибку по радиусу готовой трубы участков, прилегающих к участкам фальцевого шва. Затем процесс сцепления и сшивания осуществляют плавно вращающимся роликовым инструментом, не производя в процессе сшивания окончательной доформовки участков фальцевого шва, прилегающих к круглой части трубы. Повышается качество поверхности и прочность сшивания. 21 ил.

Предлагаемое изобретение относится к области обработки металлов давлением, в частности к способам изготовления тонкостенных труб с фальцевым швом методом профилирования в профилегибочных станках. Трубы, изготовленные таким способом, могут быть использованы в качестве опор для раздвижных штор.

Известен способ изготовления труб с фальцевым швом, согласно которому на листовой заготовке выполняют фальцевые части, изгибают среднюю часть заготовки по радиусу, равному радиусу трубы, изгибают заготовку со стороны ее наружной и внутренней фальцевых частей по радиусам, соответственно большему и меньшему радиуса трубы, подгибают заготовку со стороны наружной фальцевой части до охвата ею внутренней фальцевой части и соединяют эти части заготовки фальцевым швом, отличающийся тем, что среднюю часть заготовки изгибают на угол α 120-150° при расположении плоскости ее симметрии с наклоном в сторону внутренней фальцевой части под углом к плоскости фальцовки, равным - α/2=60°.

(См. а.с. СССР №1247133, опубл. 30.07.86 г., Кл. В 21 D 39/02).

В данном техническом решении описан способ формовки до процесса сшивания в общем и процесс сшивания труб для наружного фальцевого шва. Оправка скользит по внутренней поверхности трубы. Кромки фальцевого шва не обеспечивают бездефектное сшивание внутреннего фальцевого шва.

Известен способ изготовления труб с фальцевым швом, в котором образуют трубу эллипсной формы с равновысотными стенками и недогнутыми отбортовками стыков фальцевого шва. При этом искривляют сопряженные со стыками участки фальцевого шва по радиусу, равному 2-3 радиусам готовой трубы, крайние участки круглой части трубы изгибают в пределах угла гибки 30-50° по радиусу готовой трубы. Равновысотные стенки выполнены с радиусами, равными 1,25-1,5 радиуса готовой трубы. Подготовленная форма обеспечивает надежное сшивание фальцевого шва при профилировании из штучных заготовок. (См. а.с. СССР №1303211, опубл. 15.04.87, Кл. В 21 D 05/06).

В этом техническом решении, с точки зрения технологии, описан процесс сшивания наружного фальцевого шва, что не подходит по выполнению технологических переходов в начальной стадии формовки отбортовки стыков у кромок. Технологические переходы по изобретению №1303211 обеспечивают формовку труб кормопроводов дозированного кормления птиц, где круглая форма фальцевого шва по наружной поверхности не нужна, так как шов расположен в верхней части кормопровода.

В известном способе изготовления труб с фальцевым швом форма фальцевого шва не совпадает ни с внутренней, ни с наружной поверхностью трубы. Отбортовки фальцевого шва прямолинейны, обе ветви фальцевого шва равноценны по сложности изготовления. Форма фальцевого шва достаточно прочна и технологические переходы выбраны правильно, и отличия при выполнении технологических переходов вытекают, прежде всего, из формы и расположения фальцевого шва.

Вышеуказанное техническое решение можно назвать одним из наиболее близких аналогов. С предлагаемым способом они близки в части выполнения технологических переходов, но различная форма фальцевого шва обусловила различия в технологии формовки трубы. Фальцевый шов по предлагаемому способу состоит из простой и сложной стенки ветвей. Отбортовки криволинейны.

При выполнении технологических переходов по изобретению №1303211 формовки трубы с фальцевым швом с первого технологического перехода производят одновременно с формовкой отбортовок фальцевого шва формовку круглой части трубы. На шестом технологическом переходе заканчивают гибку отбортовок фальцевого шва на 145° и продолжают гибку средней части трубы в последующих переходах до десятого технологического перехода. Форма отбортовок обеспечивает сшивание стыков фальцевого шва с XI по XIII переход. Окончательное формирование стыков фальцевого шва производили одновременно с закаткой фальцевого шва. Задача получения эстетически красивой круглой части трубы при той форме фальцевого шва и не ставилась.

Ввиду разности форм фальцевого шва по известному способу и по предлагаемому способу возникают существенные различия в части процесса выполнения этих швов.

Согласно известному способу, формовку участков фальцевого шва, сопряженных с участком круглой части трубы, на всех переходах до сшивания фальцевого шва не осуществляют и доформовывают только при закатке.

Также оттого, что диаметр труб с внутренним фальцевым швом в предложенном способе намного меньше диаметра труб по известному способу, то и выполнение формовки этого шва по изобретению существенно отличается.

Другим наиболее близким техническим решением к заявляемому способу является способ изготовления тонкостенных труб с внутренним фальцевым швом. Он близок в части сходности изготавливаемого профиля, но различен в части выполнения процесса формовки. (См. Давыдов В.И., Максаков М.Н. «Производство гнутых тонкостенных профилей», Москва, Металлургиздат, 1959, рис.39, 40).

По данному способу процесс формовки трубы с фальцевым швом начинают с гибки отбортовок без придания кривизны искривленным участкам отбортовок. После этого осуществляют гибку участков круглой трубы по радиусу готовой трубы, прилегающих к участкам фальцевого шва в скользящих направляющих планках со вставками.

Далее осуществляют догибание отбортовок стыков фальцевого шва до формы, подготовленной к сцеплению стыков. Затем продолжают гибку участков круглой части трубы в направляющих планках и валках по участкам от периферии к центру. Сведение стыков осуществляют с резкими переходами. Сшивание стыков производят на жесткой оправке. Одновременно со сшиванием стыков производят доформовку участков сопряжения.

Недостатками данного способа являются:

- грубая форма отбортовок;

- формовка круглой части трубы не только в валках, но и в скользящих направляющих;

- формовка круглой части трубы не постепенно уменьшающимся радиусом, а от прямого участка к круглому, ухудшает качество профилей;

- сведение стыков в направляющих создает трение, ухудшающее чистоту поверхности, и увеличивает энергозатраты;

- сшивание фальцевого шва с доформовкой его на оправке, которая контактно скользит по внутренней поверхности, ухудшает качество поверхности. Малый диаметр трубки по известному способу не позволяет при сшивании применить оправку с роликами;

- при открытой формовке валками в основании трубы по известному способу форму готовой трубы не получают.

Технический результат, на который направлено предлагаемое изобретение, заключается в повышении качества поверхности труб с фальцевым швом по наружной поверхности фальцевого шва и всей трубы, в обеспечении круглой цилиндричности трубы по фальцевому шву и в достижении прочного сшивания с меньшими энергозатратами.

Это достигается тем, что на первых переходах гибку отбортовок начинают с придания отбортовкам фальцевого шва окончательной криволинейной формы готовой трубы, при этом формуют сложный стык фальцевого шва, не доформовывая сцепную отбортовку в пределах угла гибки 80-100°, а формовку остальных участков сложного стыка фальцевого шва производят до окончательной формы, другой стык фальцевого шва формуют с соблюдением равновысотности стенок стыка и с гибкой участка круглой части трубы у стыка по радиусу готовой трубы, после чего в последующих переходах доформовывают сцепные отбортовки у кромок до углов, обеспечивающих сцепление стыков фальцевого шва, одновременно осуществляя гибку участков круглой части трубы по уменьшающемуся радиусу и гибку по радиусу готовой трубы участков, прилегающих к участкам фальцевого шва, а затем процесс сцепления и сшивания осуществляют плавно вращающимся роликовым инструментом, не производя в процессе сшивания окончательной доформовки участков фальцевого шва, прилегающих к круглой части трубы.

Начало выполнения отдельной формовки отбортовок с приданием участкам фальцевого шва окончательной криволинейной формы готовой трубы по сравнению с известным техническим решением по Давыдову позволяет более точно отформовать стык перед сцеплением. Особенно важна точная отформовка сложного стыка на первых трех валках и промежуточных вспомогательных роликах.

Доформовка сцепной отбортовки сложного стыка от угла 80-100° до углов гибки, обеспечивающих сцепление стыков фальцевого шва, уже не сложна и не мешает формовке круглой части трубы по уменьшающемуся радиусу. По сравнению с известным способом по Давыдову вся формовка производится валками и вспомогательным роликовым инструментом без направляющих скольжения и вставок.

Процесс сцепления плавно вращающимся роликовым инструментом позволяет сохранять окончательную форму стыков с криволинейными отбортовками и при сшивании не возникает необходимости в специальной доформовке элементов фальцевого шва, прилегающих к круглой части трубы, так как большие усилия при доформовке приводят к частой поломке осей роликов, закрепленных на оправке, а главное обеспечивает цилиндрическую наружную поверхность трубы.

За счет выполнения основания круглой части трубы за несколько переходов до сцепления стыков фальцевого шва, достигают лучших условий формовки трубы и ее большей цилиндричности.

Таким образом, существенные отличия предложенного способа обеспечивают плавный устойчивый режим изготовления тонкостенных труб с внутренним фальцевым швом при лучших условиях формовки с помощью вращающихся инструментов без скользящих проводок и позволяют достигать большей цилиндричности трубы, повышенного качества ее наружной поверхности, прочности фальцевого шва, чем, в конечном итоге, определяется качество получаемых изделий.

На фиг.1 изображен профиль готовой трубы с фальцевым швом.

На фиг.2 - фальцевый шов в масштабе увеличения.

На фиг.3 - исходная заготовка (лента).

На фиг.4-8 - переходы формирования стыков фальцевого шва на угол 80-100°.

На фиг.9-12 - переходы формирования стыков фальцевого шва до углов, обеспечивающих сцепление стыков фальцевого шва, с одновременной гибкой круглой части трубы по уменьшающемуся радиусу и с гибкой по радиусу готовой трубы участков, прилегающих к участкам фальцевого шва.

На фиг.13-16 - переходы формирования круглой части трубы по уменьшающемуся радиусу с недоформованными отбортовками стыков до образования незамкнутой трубы эллипсной формы с нижним участком, изготовленным по радиусу готовой трубы.

На фиг.17-19 - переходы сцепления стыков фальцевого шва.

На фиг.20-21 - переходы сшивания и закатки фальцевого шва со схематически изображенной инструментальной оснасткой для их осуществления.

Способ изготовления тонкостенных труб с фальцевым швом осуществляется следующим образом. Профиль трубы с фальцевым швом состоит из круглой части 6 трубы с внутренним радиусом R в диапазоне угла β0 и участков фальцевого шва в диапазоне угла α0. Участки фальцевого шва состоят из криволинейных участков отбортовок 1, 3, 8 по радиусу готовой трубы; криволинейных участков 2 и 7 сопряжения отбортовок по внутреннему радиусу r0; криволинейных участков: 4 с внутренним радиусом R1 и участка 5 с внутренним радиусом R0.

Отбортовка 1 выполнена по внутреннему радиусу R4 на угол α; отбортовка 3 выполнена по внутреннему радиусу R3 на угол α; отбортовка 8 выполнена по внутреннему радиусу R5 на угол α.

Отбортовки 1, 3, 8 состоят из левого и правого участков, выполненных на углы гибки α1 и α2. Фальцевый шов состоит из участков 1, 2, 3, 4, 5 сложного стыка 10 и участков 7, 8 другого простого стыка 11.

Из-за этой сложности стыка 10 формовку трубы начинают с формовки участков стыка 10 и приступают к формовке участков круглой трубы переменным радиусом, только отформовав конфигурацию участков сложного стыка 10 без доформовки отбортовки 1 в пределах 80-100°. Участок 2 стыка 10 формуют на угол 80-90°.

В переходе I на заготовке 9 процесс формовки начинают с участков 4 и 5 сложного стыка 10 фальцевого шва по радиусам R0 и R1, формовку осуществляют I-й парой валков.

В переходе II выполняют полную формовку участков 1 и 3 с приданием криволинейной формы по радиусам R3 и R4 на угол гибки α и продолжают формовку участков 4 и 5 по радиусам R0 и R1 стыка 10 и начинают формовку другого простого стыка 11 с полной отформовки участка 8 по радиусу R5 на угол α и прилегающего участка 6 круглой части трубы на угол β1 по радиусу готовой трубы на угол до 30°. Ввиду того, что участок 4 стыка 10 больше 90°, сопряженный участок 6 круглой части трубы формуют по радиусу готовой трубы на угол превышения β2. Формовку профиля в переходе осуществляют II-й парой валков.

В переходе III полностью доформовывают участки 4 и 5 по радиусам R1 и R0 на углы гибки α5 и α6 и начинают формовку участка 2 по радиусу r на угол гибки γ1 и оставляют без изменения остальные. Формовку осуществляют неприводными, боковыми и навесными роликами.

В переходе IV формуют участок 2 стыка 10 на угол гибки γ2=80...90° по радиусу r1, остальные участки стыка 10 оставляют без изменения ввиду того, что они уже сформованы. На стыке 11 начинают формовку участка 7 на угол гибки γ3 по радиусу r2 остальные участки стыка 11 оставляют без изменений. Формовку осуществляют III-й парой валков.

В переходе V формуют участок 7 стыка 11 на угол γ4 по радиусу r3, остальные: участок 8 и прилегающую часть круглой трубы оставляют без изменений. Формовку осуществляют неприводными боковыми и навесными роликами.

В переходе VI, когда остались недогнутыми отбортовки стыков, начинают выполнять формовку круглой части трубы путем искривления всего среднего участка круглой части сначала большим радиусом Ri1 соответственно на углы ϕ1 и ϕ2, а также формовку прилегающего к участку фальцевого шва участка круглой трубы на угол β3 по радиусу готовой трубы R. На небольшой угол γ5 по радиусу r4 формуют одновременно участок 2, участки стыка фальцевого шва 11 оставляют без изменения.

Формовку осуществляют IV-й парой валков. Величина радиуса Ri1 принимается из условия, что растягивающие напряжения у кромок не должны превышать предела упругой деформации, и зависит от высоты профиля в переходе и длины участка плавной деформации.

В переходе VII формуют участки фальцевого шва обоих стыков 10 и 11 в пределах угла гибки 30-40° соответственно участков 2 и 7 на угол γ6 по радиусу r5. Среднюю круглую часть трубы в этом переходе не формуют. Формовку осуществляют неприводными боковыми и навесными роликами.

В переходе VIII формуют среднюю круглую часть по уменьшающемуся радиусу Ri2 на углы гибки ϕ3 и ϕ4, а также прилегающие к участкам фальцевого шва участки - круглой трубы на угол β4 по радиусу R. Формовку осуществляют V-й парой валков.

В переходе IX продолжают формовку средней круглой части трубы по уменьшающемуся радиусу Ri3 на углы гибки ϕ5 и ϕ6, а также формовку участка, прилегающего к стыку фальцевого шва на угол β5 по радиусу R. Одновременно производят доформовку участков фальцевого шва 2 и 7 на угол γ7 по радиусу r6 на угол, обеспечивающий сцепление стыков в пределах 45-50°. В последующих переходах до начала сцепления участки фальцевого шва больше не формуются. Формовку осуществляют VI-й парой валков.

В переходе Х продолжают формовку круглой части трубы уменьшающимся радиусом Ri4 на углы гибки ϕ7 и ϕ8, а также формовку части трубы, прилегающей к фальцевому шву на угол β6 по радиусу R. Формовку круглой части трубы производят по уменьшающемуся радиусу на величину, обеспечивающую плавность деформации, например, равную √2.

Формовку осуществляют неприводными боковым и навесным роликами.

В XI переходе VII-й парой валков производят дальнейшую формовку круглой части трубы по уменьшающемуся радиусу Ri5 на углы гибки ϕ8 и ϕ10 с получением в нижней части трубы конфигурации по радиусу R на углы гибки β7=25-30°.

В переходе XII боковыми неприводными роликами осуществляют дальнейшую формовку по уменьшающемуся радиусу Ri6 на углы гибки ϕ11 и ϕ12, остальные отформованные участки трубы оставляют без изменения.

В XIII переходе VIII-й парой валков производят окончательную формовку незамкнутой трубы, не догибая отбортовки стыков, до эллипсообразной формы с сечением профиля в переходе, имеющим в основании форму готовой трубы 14 по радиусу R на углы гибки β7=25-30°; сверху выполняют открытый проем с размерами b1+b2=(0.8÷1)R, равновысотные боковые стенки 12 и 13, которые образованы в нижней части по форме готовой трубы, затем по уменьшающемуся радиусу Ri7 на углы гибки ϕ13 и ϕ14, а в верхней части по радиусам готовой трубы на углы гибки β4 и β6 равными 40-60°. Полученная форма имеет минимальный, но достаточный проем для захода верхнего валка в контакт по участку 14 с нижним валком для создания последнего тягового усилия толкания профиля в переходе с целью осуществления сцепления недогнутых отбортовок стыков и сшивания фальцевого шва трубы. Форма участка 14 удобна для фиксации на оправке, входную часть которой выполняют с послаблением по внутреннему диаметру готовой трубы, а искривленные участки стенок 12 и 13 создают плавную пазуху сопряжения стыков. Небольшая недоформовка стенок по радиусам Ri7, равным 1,25-1,5 радиусу готовой трубы, легко исправляется в процессе формовки, так как волокна металла приобретают податливость в результате повторных операций формовки по уменьшающемуся радиусу.

В переходе XIV первой парой приводных роликов с центрированием на оправке осуществляют деформированием недеформированных боковых стенок 12 и 13 сведение кромок стыков 10 и 11 фальцевого шва близко к соприкосновению и окончательно доформовывают нижнюю часть трубы до углов гибки β8=50-70°; среднюю часть стенок 12 и 13 продолжают формовать по уменьшающимся радиусам Ri8 и Ri9 на углы гибки ϕ15 и ϕ16.

Переход XV осуществляется второй и третьей парами приводных роликов.

В переходе XV второй парой приводных роликов с центрированием на оправке приложением усилия «Р» боковым роликом осуществляют подгибку вниз верхней части 16 стенки 12 по радиусу Ri10 на угол ϕ18. Радиус Ri10 на 10-15% меньше радиуса готовой трубы. Другая стенка в данном переходе является фиксирующим контуром при небольшой величине уменьшающегося радиуса Ri9 на угол гибки ϕ17, нижнюю часть стенки 12 формуют по радиусу R до угла β10=90°. Углы гибки ϕ19 и ϕ20 по радиусам гибки Ri11 и Ri12 относят к третьей паре приводных роликов.

В XVI переходе четвертой парой приводных роликов с центрированием на оправке приложением усилий «P1» боковым роликом осуществляют подгибку вниз верхней части стенки 13 до соприкосновения с другой стенкой 12, стенка 13 в нижней части увеличивается по радиусу готовой трубы на угол β11=90-100°, а участок с уменьшающимся радиусом Ri11 уменьшается до угла ϕ19. Стенка 12 в данном переходе является фиксирующим контуром с некоторым увеличением радиуса Ri10 до угла ϕ18.

В XVII переходе пятой парой приводных боковых роликов осуществляется сцепление отбортовок 1 и 8 стыков фальцевых швов 10 и 11 усилиями «N» изнутри со стороны роликов оправки на верхнюю часть стенки 12 и усилиями «Р2» бокового ролика на верхнюю часть стенки 13. Криволинейные отбортовки 1 и 8 сцепляются, растягиваются и сжимаются. В момент сцепления стенка 12 состоит из нижней части с радиусом Ri13 на угол ϕ22, радиус Ri13 немного меньше радиуса R. Стенка 13 состоит в момент сцепления из нижней круглой части по радиусу R и участка с уменьшающимся радиусом Ri14 на угол гибки ϕ21.

В переходе XVIII осуществляют предвалковую калибровку трубы по диаметру готовой трубы D сочетанием вращающихся роликов оправки с предварительным придавливанием фальцевого шва усилиями «N1» изнутри роликами оправки 16 и усилиями «Р3» IX-й пары валков с предварительной закаткой.

После этого роликами оправки и Х-й парой валков производят окончательную закатку фальцевого шва.

Опытное профилирование трубы с внутренним фальцевым швом с параметрами:

D=27,4 мм; R=13,2 мм; а=4 мм; R0=r0=0,25 мм; толщиной металла 0,5 мм производили на специальном профилегибочном стане, состоящем из 10-ти клетей и специального проводного роликового устройства из 6 пар приводных роликов, установленного после VIII пары валков.

Перед приводным роликовым устройством закреплена на плоскости станины оправка, проходящая через роликовое устройство и последние две пары валков: IX и X.

Профилирование производили из рулонной ленты 0,810-ОМ-Т-2_К-А-0,5×95 ГОСТ 503-81 со скоростью 36 м/мин.

Полученные профили характеризуются хорошим внешним видом профиля, ровным и плотным фальцевым швом по всей длине трубы, сохранностью покрытия, стабильностью геометрических размеров поперечного сечения по всей длине, хорошим качеством поверхности без царапин и задиров, отсутствием смятия кромок и других дефектов.

Данный способ изготовления тонкостенных труб с внутренним фальцевым швом, по сравнению с известными способами, позволяет осуществлять хорошее сшивание фальцевого шва при профилировании в автоматической линии из рулонной ленты за счет уменьшения резких деформаций, возможных при профилировании трубы из мягкой ленты, за счет предварительной формовки всех участков фальцевого шва сложного стыка, а затем при формовке на последующих переходах эллипсообразной формы сечения незамкнутой трубы с хорошо подготовленной верхней частью стенок с приданной кривизной фальцевого шва и сопряженной с ней кривизной крайних участков круглой части трубы, равных радиусу готовой трубы, и за счет придания нижней части сечения формы готовой трубы в основании и равновысотных стенок с радиусами, равными 1,25-1,5 радиуса готовой трубы. Способ создает лучшие условия сшивания за счет осуществления процесса на вращающихся приводных элементах.

Кроме того, способ позволяет профилировать трубы с фальцевым швом с покрытием и без покрытия из рулонной стальной ленты взамен электросварных и цельнотянутых труб, более металлоемких.

Способ изготовления тонкостенных труб с внутренним фальцевым швом путем последовательной гибки по переходам в валках профилегибочного стана, при котором осуществляют гибку отбортовок фальцевого шва и формирование круглой части трубы по уменьшающемуся радиусу до образования незамкнутой трубы эллипсной формы сечения, имеющей в основании форму готовой трубы перед сцеплением с подготовленными к сцеплению отбортовками стыков фальцевого шва у кромок, после чего производят сцепление стыков и сшивание фальцевого шва, отличающийся тем, что на первых переходах гибку отбортовок начинают с придания отбортовкам фальцевого шва окончательной криволинейной формы готовой трубы, при этом формуют сложный стык фальцевого шва, не доформовывая сцепную отбортовку в пределах угла гибки 80-100°, а формовку остальных участков сложного стыка фальцевого шва производят до окончательной формы, другой стык фальцевого шва формуют с соблюдением равновысотности стенок стыка и с гибкой участка круглой части трубы у стыка по радиусу готовой трубы, после чего в последующих переходах доформовывают сцепные отбортовки у кромок до углов, обеспечивающих сцепление стыков фальцевого шва, одновременно осуществляя гибку участков круглой части трубы по уменьшающемуся радиусу и гибку по радиусу готовой трубы участков, прилегающих к участкам фальцевого шва, а затем процесс сцепления и сшивания осуществляют плавно вращающимся роликовым инструментом, не производя в процессе сшивания окончательной доформовки участков фальцевого шва, прилегающих к круглой части трубы.

www.findpatent.ru

Способ изготовления тонкостенных труб

ОП ИСАНИ Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик..

Зависимое от авт. свидетельства ¹

Заявлено 1З.XII.1960 (№ 689185/22) Кл. 7а, 15 с присоединением заявки №

Приоритет

МПК В 2ld

Государственный комитет по делам изобретений и открытий СССР

Опубликовано 05.11.1965. Бюллетень № 3

Дата опубликования описания 18.III.1965

Автор изобретения

А. Б. Верник

Заявитель

СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ

СРЕДНИХ И БОЛЬШИХ ДИАМЕТРОВ, В ЧАСТНОСТИ ГАЗО- И НЕФТЕПРОВОДНЫХ

Предмет изобретения

Способ изготовления тонкостенных труб

15 средних и больших диаметров, в частности газо- и нефтепроводных, путем обработки надетой на оправку стальнои трубной заготовки, проталкиваемой через головную часть оправки и через несколько валков прокатного стана, 20 отликаюигийся тем, что, с целью увеличения диаметра и уменьшения толщины стенки, повышения точности геометрических размеров, улучшения качества внутренней поверхности и механических свойств, бесшовные и сварные

25 трубы подвергают обработке в холодном или подогретом (500 †7 С) состоянии.

Подписная группа № 2д

При изготовлении тонкостенных труб средних и больших диаметров, в частности газон нефтепроводных, известными способами их раскатку в валковых станах производят в горячем состоянии, Для увеличения диаметра, уменьшения толщины стенки, а также повышения точности геометрических размеров и улучшения качества внутренней поверхности и механических свойств предлагается бесшовные и сварные трубы подвергать обработке в холодном или подогретом (500 †7 С) состоянии на соответствующем прокатном оборудовании.

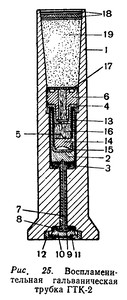

На чертеже изображена трубная заготовка в разрезах, Трубная заготовка 1 надевается на оправку 2 и проталкивается через ее головную часть и через несколько валков 8. Последние могут быть расположены параллельно оси оправки или под некоторым углом к ней. Оправке с трубой и валками или только оправке с трубой сообщается вращательное движение вокруг оси.

При применении описываемого способа можно получать трубы больших диаметров с тонкой стенкой путем расширения голстостенных труб меньших диаметров (бесшовных и сварных). Например, из бесшовной трубы диаметром 630 мм со стенкой толщиной

i0,5 лглг можно получить трубу диаметром

820 мм со стенкой толщиной 8 лсм; из сварной трубы диаметром 820 млг со стенкой толщиной 12,5 лгм — трубу диаметром 1020 AUL co стенкой толщиной 10 мм. Такие трубы ие требуют дальнейшей обработки (кроме подрезки торцов) и имеют гладкую поверхность высокой степени чистоты.

167802

Редактор Л. М, Струве Техред Т. П. Курилко Корректор А. А. Березуева

Заказ 478/ll Тираж 475 Формат бум. 60Х90 /з Объем 0,16 изд. л. Цена 5 коп.

ЦНИИПИ Государственного комитета по делам изобретений и открытий СССР

Москва, Центр, пр. Серова, д. 4

Типография, пр. Сапунова, 2

Похожие патенты:

Изобретение предназначено для повышения качества труб, получаемых в процессе расширительной прокатки. Прокатный стан содержит первые рабочие валки (1, 2), оси вращения которых расположены под первым углом (β) относительно оси прокатки на заданных расстояниях (h2, Н2) от оси прокатки с диаметрально противоположных сторон от нее, наконечник (3), установленный на балке (4), при этом трубное изделие (14) имеет возможность продвижения вперед, вращения между первыми валками и наконечником и деформации для увеличения периметра. Повышение точности формы и размеров получаемых труб обеспечивается за счет того, что прокатный стан имеет встроенную систему стабилизации наконечника, расположенную за наконечником вокруг балки, при этом система стабилизации наконечника содержит цилиндрическое стабилизирующее кольцо (16), расположенное за наконечником (3) внутри трубного изделия, и средства (7, 8, 9, 10, 11, 12, 13, 15) для оказания давления на наружную поверхность трубного изделия (14) на стабилизирующем кольце (1) в направлении, по существу, под прямым углом к первым рабочим валкам (1, 2). 2 н. и 7 з.п. ф-лы, 5 ил.

Изобретение относится к трубному производству

Изобретение относится к способу изготовления беспорных труб поперечно-винтовой и пильгерной (пилигримовой) прокаткой

Изобретение относится к трубопрокатному производству, а именно к способу подготовки центробежнолитых заготовок из трудно деформируемых марок стали и сплавов 10Х23Н18, 08Х17Н15М, 08Х20Н15С2, 08Х22Н6Т, 20Х25Н25ТЮ-Ш, 09Х14Н19Б2СР, ХН32Т, ХН60ВТ, 06ХН28МДТ, ХН30МДБ, 08Х18Н10Т, 08Х18Н12Т, 08Х10Н20Т2, 08Х10Н16Т2 и др., предназначенных для последующей прокатки бесшовных горячекатаных труб на трубопрокатных установках с пилигримовыми и автоматическими станами

Изобретение относится к трубному производству, в частности к способу производства чехловых шестигранных труб из низкопластичной стали с содержанием бора 1,3-1,8%, и может быть использовано при теплом профилировании механически обработанных бесшовных горячекатаных передельных труб стали с содержанием бора 1,3-1,8%

Изобретение относится к изготовлению плунжеров для телескопических длинноходовых гидроцилиндров в автомобильной промышленности, сельскохозяйственном машиностроении и дорожном строительстве

Изобретение относится к области прокатного производства

Изобретение относится к трубопрокатному производству, а именно к способу производства передельной трубной заготовки для прокатки холоднокатаных труб большого и среднего диаметров из сплавов на основе титана, и может быть использовано на формовочных вальцах с последующей сваркой продольных кромок в защитной среде аргона и прокаткой передельной заготовки в холоднокатаные трубы диаметром 159-426 мм с разными толщинами стенок на станах ХПТ 250 и ХПТ 450

Способ изготовления тонкостенных труб

www.findpatent.ru

способ изготовления тонкостенных труб с внутренним фальцевым швом - патент РФ 2271892

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении тонкостенных труб с фальцевым швом. На первых переходах гибку отбортовок начинают с придания отбортовкам фальцевого шва окончательной криволинейной формы готовой трубы. При этом формуют сложный стык фальцевого шва, не доформовывая сцепную отбортовку в пределах угла гибки 80-100°. Формовку остальных участков сложного стыка фальцевого шва производят до окончательной формы. Другой стык фальцевого шва формуют с соблюдением равновысотности стенок стыка и с гибкой участка круглой части трубы у стыка по радиусу готовой трубы. В последующих переходах доформовывают сцепные отбортовки у кромок до углов, обеспечивающих сцепление стыков фальцевого шва. Одновременно осуществляют гибку участков круглой части трубы по уменьшающемуся радиусу и гибку по радиусу готовой трубы участков, прилегающих к участкам фальцевого шва. Затем процесс сцепления и сшивания осуществляют плавно вращающимся роликовым инструментом, не производя в процессе сшивания окончательной доформовки участков фальцевого шва, прилегающих к круглой части трубы. Повышается качество поверхности и прочность сшивания. 21 ил.

Предлагаемое изобретение относится к области обработки металлов давлением, в частности к способам изготовления тонкостенных труб с фальцевым швом методом профилирования в профилегибочных станках. Трубы, изготовленные таким способом, могут быть использованы в качестве опор для раздвижных штор.

Известен способ изготовления труб с фальцевым швом, согласно которому на листовой заготовке выполняют фальцевые части, изгибают среднюю часть заготовки по радиусу, равному радиусу трубы, изгибают заготовку со стороны ее наружной и внутренней фальцевых частей по радиусам, соответственно большему и меньшему радиуса трубы, подгибают заготовку со стороны наружной фальцевой части до охвата ею внутренней фальцевой части и соединяют эти части заготовки фальцевым швом, отличающийся тем, что среднюю часть заготовки изгибают на угол  120-150° при расположении плоскости ее симметрии с наклоном в сторону внутренней фальцевой части под углом к плоскости фальцовки, равным -

120-150° при расположении плоскости ее симметрии с наклоном в сторону внутренней фальцевой части под углом к плоскости фальцовки, равным -  /2=60°.

/2=60°.

(См. а.с. СССР №1247133, опубл. 30.07.86 г., Кл. В 21 D 39/02).

В данном техническом решении описан способ формовки до процесса сшивания в общем и процесс сшивания труб для наружного фальцевого шва. Оправка скользит по внутренней поверхности трубы. Кромки фальцевого шва не обеспечивают бездефектное сшивание внутреннего фальцевого шва.

Известен способ изготовления труб с фальцевым швом, в котором образуют трубу эллипсной формы с равновысотными стенками и недогнутыми отбортовками стыков фальцевого шва. При этом искривляют сопряженные со стыками участки фальцевого шва по радиусу, равному 2-3 радиусам готовой трубы, крайние участки круглой части трубы изгибают в пределах угла гибки 30-50° по радиусу готовой трубы. Равновысотные стенки выполнены с радиусами, равными 1,25-1,5 радиуса готовой трубы. Подготовленная форма обеспечивает надежное сшивание фальцевого шва при профилировании из штучных заготовок. (См. а.с. СССР №1303211, опубл. 15.04.87, Кл. В 21 D 05/06).

В этом техническом решении, с точки зрения технологии, описан процесс сшивания наружного фальцевого шва, что не подходит по выполнению технологических переходов в начальной стадии формовки отбортовки стыков у кромок. Технологические переходы по изобретению №1303211 обеспечивают формовку труб кормопроводов дозированного кормления птиц, где круглая форма фальцевого шва по наружной поверхности не нужна, так как шов расположен в верхней части кормопровода.

В известном способе изготовления труб с фальцевым швом форма фальцевого шва не совпадает ни с внутренней, ни с наружной поверхностью трубы. Отбортовки фальцевого шва прямолинейны, обе ветви фальцевого шва равноценны по сложности изготовления. Форма фальцевого шва достаточно прочна и технологические переходы выбраны правильно, и отличия при выполнении технологических переходов вытекают, прежде всего, из формы и расположения фальцевого шва.

Вышеуказанное техническое решение можно назвать одним из наиболее близких аналогов. С предлагаемым способом они близки в части выполнения технологических переходов, но различная форма фальцевого шва обусловила различия в технологии формовки трубы. Фальцевый шов по предлагаемому способу состоит из простой и сложной стенки ветвей. Отбортовки криволинейны.

При выполнении технологических переходов по изобретению №1303211 формовки трубы с фальцевым швом с первого технологического перехода производят одновременно с формовкой отбортовок фальцевого шва формовку круглой части трубы. На шестом технологическом переходе заканчивают гибку отбортовок фальцевого шва на 145° и продолжают гибку средней части трубы в последующих переходах до десятого технологического перехода. Форма отбортовок обеспечивает сшивание стыков фальцевого шва с XI по XIII переход. Окончательное формирование стыков фальцевого шва производили одновременно с закаткой фальцевого шва. Задача получения эстетически красивой круглой части трубы при той форме фальцевого шва и не ставилась.

Ввиду разности форм фальцевого шва по известному способу и по предлагаемому способу возникают существенные различия в части процесса выполнения этих швов.

Согласно известному способу, формовку участков фальцевого шва, сопряженных с участком круглой части трубы, на всех переходах до сшивания фальцевого шва не осуществляют и доформовывают только при закатке.

Также оттого, что диаметр труб с внутренним фальцевым швом в предложенном способе намного меньше диаметра труб по известному способу, то и выполнение формовки этого шва по изобретению существенно отличается.

Другим наиболее близким техническим решением к заявляемому способу является способ изготовления тонкостенных труб с внутренним фальцевым швом. Он близок в части сходности изготавливаемого профиля, но различен в части выполнения процесса формовки. (См. Давыдов В.И., Максаков М.Н. «Производство гнутых тонкостенных профилей», Москва, Металлургиздат, 1959, рис.39, 40).

По данному способу процесс формовки трубы с фальцевым швом начинают с гибки отбортовок без придания кривизны искривленным участкам отбортовок. После этого осуществляют гибку участков круглой трубы по радиусу готовой трубы, прилегающих к участкам фальцевого шва в скользящих направляющих планках со вставками.

Далее осуществляют догибание отбортовок стыков фальцевого шва до формы, подготовленной к сцеплению стыков. Затем продолжают гибку участков круглой части трубы в направляющих планках и валках по участкам от периферии к центру. Сведение стыков осуществляют с резкими переходами. Сшивание стыков производят на жесткой оправке. Одновременно со сшиванием стыков производят доформовку участков сопряжения.

Недостатками данного способа являются:

- грубая форма отбортовок;

- формовка круглой части трубы не только в валках, но и в скользящих направляющих;

- формовка круглой части трубы не постепенно уменьшающимся радиусом, а от прямого участка к круглому, ухудшает качество профилей;

- сведение стыков в направляющих создает трение, ухудшающее чистоту поверхности, и увеличивает энергозатраты;

- сшивание фальцевого шва с доформовкой его на оправке, которая контактно скользит по внутренней поверхности, ухудшает качество поверхности. Малый диаметр трубки по известному способу не позволяет при сшивании применить оправку с роликами;

- при открытой формовке валками в основании трубы по известному способу форму готовой трубы не получают.

Технический результат, на который направлено предлагаемое изобретение, заключается в повышении качества поверхности труб с фальцевым швом по наружной поверхности фальцевого шва и всей трубы, в обеспечении круглой цилиндричности трубы по фальцевому шву и в достижении прочного сшивания с меньшими энергозатратами.

Это достигается тем, что на первых переходах гибку отбортовок начинают с придания отбортовкам фальцевого шва окончательной криволинейной формы готовой трубы, при этом формуют сложный стык фальцевого шва, не доформовывая сцепную отбортовку в пределах угла гибки 80-100°, а формовку остальных участков сложного стыка фальцевого шва производят до окончательной формы, другой стык фальцевого шва формуют с соблюдением равновысотности стенок стыка и с гибкой участка круглой части трубы у стыка по радиусу готовой трубы, после чего в последующих переходах доформовывают сцепные отбортовки у кромок до углов, обеспечивающих сцепление стыков фальцевого шва, одновременно осуществляя гибку участков круглой части трубы по уменьшающемуся радиусу и гибку по радиусу готовой трубы участков, прилегающих к участкам фальцевого шва, а затем процесс сцепления и сшивания осуществляют плавно вращающимся роликовым инструментом, не производя в процессе сшивания окончательной доформовки участков фальцевого шва, прилегающих к круглой части трубы.

Начало выполнения отдельной формовки отбортовок с приданием участкам фальцевого шва окончательной криволинейной формы готовой трубы по сравнению с известным техническим решением по Давыдову позволяет более точно отформовать стык перед сцеплением. Особенно важна точная отформовка сложного стыка на первых трех валках и промежуточных вспомогательных роликах.

Доформовка сцепной отбортовки сложного стыка от угла 80-100° до углов гибки, обеспечивающих сцепление стыков фальцевого шва, уже не сложна и не мешает формовке круглой части трубы по уменьшающемуся радиусу. По сравнению с известным способом по Давыдову вся формовка производится валками и вспомогательным роликовым инструментом без направляющих скольжения и вставок.

Процесс сцепления плавно вращающимся роликовым инструментом позволяет сохранять окончательную форму стыков с криволинейными отбортовками и при сшивании не возникает необходимости в специальной доформовке элементов фальцевого шва, прилегающих к круглой части трубы, так как большие усилия при доформовке приводят к частой поломке осей роликов, закрепленных на оправке, а главное обеспечивает цилиндрическую наружную поверхность трубы.

За счет выполнения основания круглой части трубы за несколько переходов до сцепления стыков фальцевого шва, достигают лучших условий формовки трубы и ее большей цилиндричности.

Таким образом, существенные отличия предложенного способа обеспечивают плавный устойчивый режим изготовления тонкостенных труб с внутренним фальцевым швом при лучших условиях формовки с помощью вращающихся инструментов без скользящих проводок и позволяют достигать большей цилиндричности трубы, повышенного качества ее наружной поверхности, прочности фальцевого шва, чем, в конечном итоге, определяется качество получаемых изделий.

На фиг.1 изображен профиль готовой трубы с фальцевым швом.

На фиг.2 - фальцевый шов в масштабе увеличения.

На фиг.3 - исходная заготовка (лента).

На фиг.4-8 - переходы формирования стыков фальцевого шва на угол 80-100°.

На фиг.9-12 - переходы формирования стыков фальцевого шва до углов, обеспечивающих сцепление стыков фальцевого шва, с одновременной гибкой круглой части трубы по уменьшающемуся радиусу и с гибкой по радиусу готовой трубы участков, прилегающих к участкам фальцевого шва.

На фиг.13-16 - переходы формирования круглой части трубы по уменьшающемуся радиусу с недоформованными отбортовками стыков до образования незамкнутой трубы эллипсной формы с нижним участком, изготовленным по радиусу готовой трубы.

На фиг.17-19 - переходы сцепления стыков фальцевого шва.

На фиг.20-21 - переходы сшивания и закатки фальцевого шва со схематически изображенной инструментальной оснасткой для их осуществления.

Способ изготовления тонкостенных труб с фальцевым швом осуществляется следующим образом. Профиль трубы с фальцевым швом состоит из круглой части 6 трубы с внутренним радиусом R в диапазоне угла  0 и участков фальцевого шва в диапазоне угла

0 и участков фальцевого шва в диапазоне угла  0. Участки фальцевого шва состоят из криволинейных участков отбортовок 1, 3, 8 по радиусу готовой трубы; криволинейных участков 2 и 7 сопряжения отбортовок по внутреннему радиусу r 0; криволинейных участков: 4 с внутренним радиусом R1 и участка 5 с внутренним радиусом R0 .

0. Участки фальцевого шва состоят из криволинейных участков отбортовок 1, 3, 8 по радиусу готовой трубы; криволинейных участков 2 и 7 сопряжения отбортовок по внутреннему радиусу r 0; криволинейных участков: 4 с внутренним радиусом R1 и участка 5 с внутренним радиусом R0 .

Отбортовка 1 выполнена по внутреннему радиусу R4 на угол  ; отбортовка 3 выполнена по внутреннему радиусу R3 на угол

; отбортовка 3 выполнена по внутреннему радиусу R3 на угол  ; отбортовка 8 выполнена по внутреннему радиусу R5 на угол

; отбортовка 8 выполнена по внутреннему радиусу R5 на угол  .

.

Отбортовки 1, 3, 8 состоят из левого и правого участков, выполненных на углы гибки  1 и

1 и  2. Фальцевый шов состоит из участков 1, 2, 3, 4, 5 сложного стыка 10 и участков 7, 8 другого простого стыка 11.

2. Фальцевый шов состоит из участков 1, 2, 3, 4, 5 сложного стыка 10 и участков 7, 8 другого простого стыка 11.

Из-за этой сложности стыка 10 формовку трубы начинают с формовки участков стыка 10 и приступают к формовке участков круглой трубы переменным радиусом, только отформовав конфигурацию участков сложного стыка 10 без доформовки отбортовки 1 в пределах 80-100°. Участок 2 стыка 10 формуют на угол 80-90°.

В переходе I на заготовке 9 процесс формовки начинают с участков 4 и 5 сложного стыка 10 фальцевого шва по радиусам R0 и R1 , формовку осуществляют I-й парой валков.

В переходе II выполняют полную формовку участков 1 и 3 с приданием криволинейной формы по радиусам R3 и R4 на угол гибки  и продолжают формовку участков 4 и 5 по радиусам R0 и R1 стыка 10 и начинают формовку другого простого стыка 11 с полной отформовки участка 8 по радиусу R5 на угол

и продолжают формовку участков 4 и 5 по радиусам R0 и R1 стыка 10 и начинают формовку другого простого стыка 11 с полной отформовки участка 8 по радиусу R5 на угол  и прилегающего участка 6 круглой части трубы на угол

и прилегающего участка 6 круглой части трубы на угол  1 по радиусу готовой трубы на угол до 30°. Ввиду того, что участок 4 стыка 10 больше 90°, сопряженный участок 6 круглой части трубы формуют по радиусу готовой трубы на угол превышения

1 по радиусу готовой трубы на угол до 30°. Ввиду того, что участок 4 стыка 10 больше 90°, сопряженный участок 6 круглой части трубы формуют по радиусу готовой трубы на угол превышения  2. Формовку профиля в переходе осуществляют II-й парой валков.

2. Формовку профиля в переходе осуществляют II-й парой валков.

В переходе III полностью доформовывают участки 4 и 5 по радиусам R1 и R0 на углы гибки  5 и

5 и  6 и начинают формовку участка 2 по радиусу r на угол гибки

6 и начинают формовку участка 2 по радиусу r на угол гибки  1 и оставляют без изменения остальные. Формовку осуществляют неприводными, боковыми и навесными роликами.

1 и оставляют без изменения остальные. Формовку осуществляют неприводными, боковыми и навесными роликами.

В переходе IV формуют участок 2 стыка 10 на угол гибки  2=80...90° по радиусу r1, остальные участки стыка 10 оставляют без изменения ввиду того, что они уже сформованы. На стыке 11 начинают формовку участка 7 на угол гибки

2=80...90° по радиусу r1, остальные участки стыка 10 оставляют без изменения ввиду того, что они уже сформованы. На стыке 11 начинают формовку участка 7 на угол гибки  3 по радиусу r2 остальные участки стыка 11 оставляют без изменений. Формовку осуществляют III-й парой валков.

3 по радиусу r2 остальные участки стыка 11 оставляют без изменений. Формовку осуществляют III-й парой валков.

В переходе V формуют участок 7 стыка 11 на угол  4 по радиусу r3, остальные: участок 8 и прилегающую часть круглой трубы оставляют без изменений. Формовку осуществляют неприводными боковыми и навесными роликами.

4 по радиусу r3, остальные: участок 8 и прилегающую часть круглой трубы оставляют без изменений. Формовку осуществляют неприводными боковыми и навесными роликами.

В переходе VI, когда остались недогнутыми отбортовки стыков, начинают выполнять формовку круглой части трубы путем искривления всего среднего участка круглой части сначала большим радиусом Ri1 соответственно на углы  1 и

1 и  2, а также формовку прилегающего к участку фальцевого шва участка круглой трубы на угол

2, а также формовку прилегающего к участку фальцевого шва участка круглой трубы на угол  3 по радиусу готовой трубы R. На небольшой угол

3 по радиусу готовой трубы R. На небольшой угол  5 по радиусу r4 формуют одновременно участок 2, участки стыка фальцевого шва 11 оставляют без изменения.

5 по радиусу r4 формуют одновременно участок 2, участки стыка фальцевого шва 11 оставляют без изменения.

Формовку осуществляют IV-й парой валков. Величина радиуса Ri1 принимается из условия, что растягивающие напряжения у кромок не должны превышать предела упругой деформации, и зависит от высоты профиля в переходе и длины участка плавной деформации.

В переходе VII формуют участки фальцевого шва обоих стыков 10 и 11 в пределах угла гибки 30-40° соответственно участков 2 и 7 на угол  6 по радиусу r5. Среднюю круглую часть трубы в этом переходе не формуют. Формовку осуществляют неприводными боковыми и навесными роликами.

6 по радиусу r5. Среднюю круглую часть трубы в этом переходе не формуют. Формовку осуществляют неприводными боковыми и навесными роликами.

В переходе VIII формуют среднюю круглую часть по уменьшающемуся радиусу Ri2 на углы гибки  3 и

3 и  4, а также прилегающие к участкам фальцевого шва участки - круглой трубы на угол

4, а также прилегающие к участкам фальцевого шва участки - круглой трубы на угол  4 по радиусу R. Формовку осуществляют V-й парой валков.

4 по радиусу R. Формовку осуществляют V-й парой валков.

В переходе IX продолжают формовку средней круглой части трубы по уменьшающемуся радиусу Ri3 на углы гибки  5 и

5 и  6, а также формовку участка, прилегающего к стыку фальцевого шва на угол

6, а также формовку участка, прилегающего к стыку фальцевого шва на угол  5 по радиусу R. Одновременно производят доформовку участков фальцевого шва 2 и 7 на угол

5 по радиусу R. Одновременно производят доформовку участков фальцевого шва 2 и 7 на угол  7 по радиусу r6 на угол, обеспечивающий сцепление стыков в пределах 45-50°. В последующих переходах до начала сцепления участки фальцевого шва больше не формуются. Формовку осуществляют VI-й парой валков.

7 по радиусу r6 на угол, обеспечивающий сцепление стыков в пределах 45-50°. В последующих переходах до начала сцепления участки фальцевого шва больше не формуются. Формовку осуществляют VI-й парой валков.

В переходе Х продолжают формовку круглой части трубы уменьшающимся радиусом Ri4 на углы гибки  7 и

7 и  8, а также формовку части трубы, прилегающей к фальцевому шву на угол

8, а также формовку части трубы, прилегающей к фальцевому шву на угол  6 по радиусу R. Формовку круглой части трубы производят по уменьшающемуся радиусу на величину, обеспечивающую плавность деформации, например, равную

6 по радиусу R. Формовку круглой части трубы производят по уменьшающемуся радиусу на величину, обеспечивающую плавность деформации, например, равную  2.

2.

Формовку осуществляют неприводными боковым и навесным роликами.

В XI переходе VII-й парой валков производят дальнейшую формовку круглой части трубы по уменьшающемуся радиусу R i5 на углы гибки  8 и

8 и  10 с получением в нижней части трубы конфигурации по радиусу R на углы гибки

10 с получением в нижней части трубы конфигурации по радиусу R на углы гибки  7=25-30°.

7=25-30°.

В переходе XII боковыми неприводными роликами осуществляют дальнейшую формовку по уменьшающемуся радиусу Ri6 на углы гибки  11 и

11 и  12, остальные отформованные участки трубы оставляют без изменения.

12, остальные отформованные участки трубы оставляют без изменения.

В XIII переходе VIII-й парой валков производят окончательную формовку незамкнутой трубы, не догибая отбортовки стыков, до эллипсообразной формы с сечением профиля в переходе, имеющим в основании форму готовой трубы 14 по радиусу R на углы гибки  7=25-30°; сверху выполняют открытый проем с размерами b1+b2=(0.8÷1)R, равновысотные боковые стенки 12 и 13, которые образованы в нижней части по форме готовой трубы, затем по уменьшающемуся радиусу Ri7 на углы гибки

7=25-30°; сверху выполняют открытый проем с размерами b1+b2=(0.8÷1)R, равновысотные боковые стенки 12 и 13, которые образованы в нижней части по форме готовой трубы, затем по уменьшающемуся радиусу Ri7 на углы гибки  13 и

13 и  14, а в верхней части по радиусам готовой трубы на углы гибки

14, а в верхней части по радиусам готовой трубы на углы гибки  4 и

4 и  6 равными 40-60°. Полученная форма имеет минимальный, но достаточный проем для захода верхнего валка в контакт по участку 14 с нижним валком для создания последнего тягового усилия толкания профиля в переходе с целью осуществления сцепления недогнутых отбортовок стыков и сшивания фальцевого шва трубы. Форма участка 14 удобна для фиксации на оправке, входную часть которой выполняют с послаблением по внутреннему диаметру готовой трубы, а искривленные участки стенок 12 и 13 создают плавную пазуху сопряжения стыков. Небольшая недоформовка стенок по радиусам Ri7, равным 1,25-1,5 радиусу готовой трубы, легко исправляется в процессе формовки, так как волокна металла приобретают податливость в результате повторных операций формовки по уменьшающемуся радиусу.

6 равными 40-60°. Полученная форма имеет минимальный, но достаточный проем для захода верхнего валка в контакт по участку 14 с нижним валком для создания последнего тягового усилия толкания профиля в переходе с целью осуществления сцепления недогнутых отбортовок стыков и сшивания фальцевого шва трубы. Форма участка 14 удобна для фиксации на оправке, входную часть которой выполняют с послаблением по внутреннему диаметру готовой трубы, а искривленные участки стенок 12 и 13 создают плавную пазуху сопряжения стыков. Небольшая недоформовка стенок по радиусам Ri7, равным 1,25-1,5 радиусу готовой трубы, легко исправляется в процессе формовки, так как волокна металла приобретают податливость в результате повторных операций формовки по уменьшающемуся радиусу.

В переходе XIV первой парой приводных роликов с центрированием на оправке осуществляют деформированием недеформированных боковых стенок 12 и 13 сведение кромок стыков 10 и 11 фальцевого шва близко к соприкосновению и окончательно доформовывают нижнюю часть трубы до углов гибки  8=50-70°; среднюю часть стенок 12 и 13 продолжают формовать по уменьшающимся радиусам Ri8 и Ri9 на углы гибки

8=50-70°; среднюю часть стенок 12 и 13 продолжают формовать по уменьшающимся радиусам Ri8 и Ri9 на углы гибки  15 и

15 и  16.

16.

Переход XV осуществляется второй и третьей парами приводных роликов.

В переходе XV второй парой приводных роликов с центрированием на оправке приложением усилия «Р» боковым роликом осуществляют подгибку вниз верхней части 16 стенки 12 по радиусу Ri10 на угол  18. Радиус Ri10 на 10-15% меньше радиуса готовой трубы. Другая стенка в данном переходе является фиксирующим контуром при небольшой величине уменьшающегося радиуса R i9 на угол гибки

18. Радиус Ri10 на 10-15% меньше радиуса готовой трубы. Другая стенка в данном переходе является фиксирующим контуром при небольшой величине уменьшающегося радиуса R i9 на угол гибки  17, нижнюю часть стенки 12 формуют по радиусу R до угла

17, нижнюю часть стенки 12 формуют по радиусу R до угла  10=90°. Углы гибки

10=90°. Углы гибки  19 и

19 и  20 по радиусам гибки Ri11 и Ri12 относят к третьей паре приводных роликов.

20 по радиусам гибки Ri11 и Ri12 относят к третьей паре приводных роликов.

В XVI переходе четвертой парой приводных роликов с центрированием на оправке приложением усилий «P1» боковым роликом осуществляют подгибку вниз верхней части стенки 13 до соприкосновения с другой стенкой 12, стенка 13 в нижней части увеличивается по радиусу готовой трубы на угол  11=90-100°, а участок с уменьшающимся радиусом Ri11 уменьшается до угла

11=90-100°, а участок с уменьшающимся радиусом Ri11 уменьшается до угла  19. Стенка 12 в данном переходе является фиксирующим контуром с некоторым увеличением радиуса Ri10 до угла

19. Стенка 12 в данном переходе является фиксирующим контуром с некоторым увеличением радиуса Ri10 до угла  18.

18.

В XVII переходе пятой парой приводных боковых роликов осуществляется сцепление отбортовок 1 и 8 стыков фальцевых швов 10 и 11 усилиями «N» изнутри со стороны роликов оправки на верхнюю часть стенки 12 и усилиями «Р2» бокового ролика на верхнюю часть стенки 13. Криволинейные отбортовки 1 и 8 сцепляются, растягиваются и сжимаются. В момент сцепления стенка 12 состоит из нижней части с радиусом Ri13 на угол  22, радиус Ri13 немного меньше радиуса R. Стенка 13 состоит в момент сцепления из нижней круглой части по радиусу R и участка с уменьшающимся радиусом Ri14 на угол гибки

22, радиус Ri13 немного меньше радиуса R. Стенка 13 состоит в момент сцепления из нижней круглой части по радиусу R и участка с уменьшающимся радиусом Ri14 на угол гибки  21.

21.

В переходе XVIII осуществляют предвалковую калибровку трубы по диаметру готовой трубы D сочетанием вращающихся роликов оправки с предварительным придавливанием фальцевого шва усилиями «N1» изнутри роликами оправки 16 и усилиями «Р3» IX-й пары валков с предварительной закаткой.

После этого роликами оправки и Х-й парой валков производят окончательную закатку фальцевого шва.

Опытное профилирование трубы с внутренним фальцевым швом с параметрами:

D=27,4 мм; R=13,2 мм; а=4 мм; R0=r0=0,25 мм; толщиной металла 0,5 мм производили на специальном профилегибочном стане, состоящем из 10-ти клетей и специального проводного роликового устройства из 6 пар приводных роликов, установленного после VIII пары валков.

Перед приводным роликовым устройством закреплена на плоскости станины оправка, проходящая через роликовое устройство и последние две пары валков: IX и X.

Профилирование производили из рулонной ленты 0,810-ОМ-Т-2_К-А-0,5×95 ГОСТ 503-81 со скоростью 36 м/мин.

Полученные профили характеризуются хорошим внешним видом профиля, ровным и плотным фальцевым швом по всей длине трубы, сохранностью покрытия, стабильностью геометрических размеров поперечного сечения по всей длине, хорошим качеством поверхности без царапин и задиров, отсутствием смятия кромок и других дефектов.

Данный способ изготовления тонкостенных труб с внутренним фальцевым швом, по сравнению с известными способами, позволяет осуществлять хорошее сшивание фальцевого шва при профилировании в автоматической линии из рулонной ленты за счет уменьшения резких деформаций, возможных при профилировании трубы из мягкой ленты, за счет предварительной формовки всех участков фальцевого шва сложного стыка, а затем при формовке на последующих переходах эллипсообразной формы сечения незамкнутой трубы с хорошо подготовленной верхней частью стенок с приданной кривизной фальцевого шва и сопряженной с ней кривизной крайних участков круглой части трубы, равных радиусу готовой трубы, и за счет придания нижней части сечения формы готовой трубы в основании и равновысотных стенок с радиусами, равными 1,25-1,5 радиуса готовой трубы. Способ создает лучшие условия сшивания за счет осуществления процесса на вращающихся приводных элементах.

Кроме того, способ позволяет профилировать трубы с фальцевым швом с покрытием и без покрытия из рулонной стальной ленты взамен электросварных и цельнотянутых труб, более металлоемких.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Способ изготовления тонкостенных труб с внутренним фальцевым швом путем последовательной гибки по переходам в валках профилегибочного стана, при котором осуществляют гибку отбортовок фальцевого шва и формирование круглой части трубы по уменьшающемуся радиусу до образования незамкнутой трубы эллипсной формы сечения, имеющей в основании форму готовой трубы перед сцеплением с подготовленными к сцеплению отбортовками стыков фальцевого шва у кромок, после чего производят сцепление стыков и сшивание фальцевого шва, отличающийся тем, что на первых переходах гибку отбортовок начинают с придания отбортовкам фальцевого шва окончательной криволинейной формы готовой трубы, при этом формуют сложный стык фальцевого шва, не доформовывая сцепную отбортовку в пределах угла гибки 80-100°, а формовку остальных участков сложного стыка фальцевого шва производят до окончательной формы, другой стык фальцевого шва формуют с соблюдением равновысотности стенок стыка и с гибкой участка круглой части трубы у стыка по радиусу готовой трубы, после чего в последующих переходах доформовывают сцепные отбортовки у кромок до углов, обеспечивающих сцепление стыков фальцевого шва, одновременно осуществляя гибку участков круглой части трубы по уменьшающемуся радиусу и гибку по радиусу готовой трубы участков, прилегающих к участкам фальцевого шва, а затем процесс сцепления и сшивания осуществляют плавно вращающимся роликовым инструментом, не производя в процессе сшивания окончательной доформовки участков фальцевого шва, прилегающих к круглой части трубы.

www.freepatent.ru

Способ изготовления особо тонкостенных прямошовных труб

Рсттантно-тох н н чеа -з"-., бсвблиатека М(.=Р

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

270I55

Соеа Советских

Социалистических

Республик

Зависимое от а вт. свиде гельст ва ¹

1(л. 21h, 32 10

7b, 801

Заявлено Сб.l.1964 (¹ 874925/25-27) с присоединением заявки М.ЧПК В 23k

В 21с

УДК 621.791.763.3:621..791.75 (088.8) Приоритет

Опубликовано 08.V.1970. Бюллетень ¹ 16

Дата опубликования описания 14Л III.1970

Комитет по делам иаобретений и открытий при Совете Министров

СССР

Авторы изобретения Ю. А. Бакаев, В. И. Фионин, В. В. Сорочкин и А. Г. Поликарпов

Заявитель

СПОСОБ ИЗГОТОВЛ ЕН ИЯ ОСОБО TOHKOCTEH HbIX

ПРЯМОШОВНЫХ ТРУБ

Изобретение относится к области машиностроения, а именно к изготовлению особо тонкостенных прямошовных труб малого диаметра из нержавеющей стали, в частности сил ьф онов, ком пенсаторов, гибких трубопроводов.

Известен способ изготовления особо тонкостенных труб, при котором формовку заготовки (ленты) в трубу и подачу осуществляют путем вытягивания ее тянущими роликами через коническую фильерную втулку.

Однако такой способ не обеспечивает качественной формовки и сварки тонкостенных труб малых диаметров ввиду нестабильного удержания свариваемых кромок, а также утонения и наклепа стенок трубы.

Предложенный способ изготовления тонкостенных труб, преимущественно малого диаметра, позволяет устранить указанные недостатки. Отличается этот способ от известного тем, что подачу заготовки осуществляют путем непрерывного толкания ее в фильеру при помощи приводных профилирующих роликов, расположенных перед сварочным устройством, а сварку кромок заготовки производят непосредственно в фильере.

Способ схематически изображен на чертеже.

Лента (заготовка), сматываясь с барабана 1, проходит через подготовитель ленты.

Подготовитель ленты состоит из ванночки 2 с обезжиривающим раствором и двух промеров 8. Обезжиренная и протертая лента входит в профилирующие кисти 4. Количество профилирующих кистей зависит от диаметра свариваемой трубы и расстояния между клетями. Перед профилирующими кистями установлена проводка 5 для регулирования положения ленты.

1р Предварительно спрофилнрованная лента получает окончательную форму в фильере б сварочного устройства. Конструкция фильеры зависит от типоразмера свариваемой трубы.

Правильный нахлест производится специаль15 ным устройством 7, конструкция которого зависит от диаметра трубы. Соединение кромок может производиться контактно-роликовой сваркой, аргоно-дуговой и другими видами сварки. Прп контактно-дуговой сварке при20 меняется сварочная головка 8, на которой устанавливают верхний сварочный ролик 9.

Нижний сварочный ролик 10 смонтирован на сварочной штанге 11.

В случае аргоно-дуговой сварки перед про25 филирующими клетямп устанавливают при необходимости отбортовочную кисть, а в сварочном устройстве головку для аргоно-дуговой сварки. Сваренная труба проходит через калибрующую кисть 12, а затем с помощью

З0 автоматического отрезного устройства 1;> тру279155

Предмет изобретения

1ч

1 с

Составитель Л. Лапина

Тсхрсд А, А. Камышникова Корректор Л. II. Гаврилова

Редактор В. С. Левятов

Заказ 2I83,4 Тира и 480 Подписное

ЦНИИПИ Комитета по делам изооретепий и открытий при Совете Министров СССР

Москва 7k-35, Раушская пао., д. 4!8

Tl .ïîãðèôt. ÿ, пр. Сапунова, 2 ба разрезается на отрезки требуемой длины.

Рольгапг 14 служит для поддержания трубы в процессе сварки. Таким способом мо.кно получить трубы малого диаметра с толщиной стенки 0,1 льи и выше с высоким стабильным качеством изготовления.

Способ изготовления особо тонкостенных прямошовных труб, преимущественно малого диаметра, при котором производят формовку заготовки в трубу и подачу ее в фильеру сварочного устройства, от гича(ошийся тем, что, с целью повышения качества изготовления о тонкостенных труб малых диаметров, подачу заготовки осуществляют путем непрерывного толкания ее в фпльеру при помощи приводных профилпрующих роликов, расположенных перед сварочным устройством, а сварку

10 кромок заготовки производят непосредственно в фильере.

www.findpatent.ru

Стальная тонкостенная труба и ее преимущества

Трубный стальной металлопрокат широко используется во многих сферах производства. Обладая положительными качествами, доступной стоимостью и универсальностью стальная труба завоевала особое место на рынке металлопроката.

Существует большое количество видов стальных труб, но стальная тонкостенная труба остается наиболее приоритетной в использовании. Такой вид металлопроката является нестандартным. Изделия достаточно сложно изготавливается, но наилучшим образом подходит для обустройства специфического трубопровода.

Труба тонкостенная выпускается нескольких видов, в зависимости от способа изготовления.

Различают по наличию шва:

По способу изготовления существует два вида тонкостенной трубы:

Относительно сечения стальная труба тонкостенная классифицируется:

Производство тонкостенных стальных труб

Одним из распространенных вариантов изготовления трубы является бесшовный прокат. Производство ведется на прокатном станке с холодной или горячей стальной заготовки. При холодном прокате заготовка разогревается до определенной температуры, при которой в процессе выкатывания заготовки на вальцах в металле возвращаются зерна в исходную форму. При горячем прокате нагрев идет до разрушения кристаллической структуры стали. После чего гильза попадает в вальцы, которые формируют профиль тонкостенной трубы. Нагретый металл вкатывается между валами прокатного стана. В финале трубные изделия калибруются и подлежат упаковке.

Комплексный метод сварного производства стальных труб

Сварное производство имеет свои подвиды, в зависимости от выбранного метода скручивания и заваривания. В процессе скручивания выбор падает на продольное скручивание стальной заготовки или спиральное скручивание, заваривание в свою очередь бывает, как круговое или по спирали, так и прямолинейное или по стыкам сгиба. Стальная лента разматывается на барабане, сварка выполняется автоматически. После завершения процесса сварки изделия проверяют на дефекты и правят на вальцах, после чего калибруют и упаковывают.

На рынке металлопроката труба тонкостенная стальная сварочная стоит намного меньше, чем бесшовные трубные изделия. Преимущества у бесшовных труб имеются, такие, как повышенная прочность, но по соотношению цены и качества ведет все-таки электросварочная стальная труба.

Существует несколько нестандартных технологий производства тонкостенных труб:

От чего зависит цена на тонкостенную стальную трубу?

Ряд параметров для данного металлопроката формируют цену на рынке. В зависимости от сферы использования материала, нужно правильно подобрать нужный вид тонкостенной трубы. Подбирают такую стальную трубу, учитывая параметры:

Сферы применения тонкостенных стальных труб

Используются тонкостенные трубы во многих отраслях:

Так как такая стальная труба имеет ряд положительных характеристик, такие как прочность, легкость, пластичность и главное она поддается сварке, она находит довольно широкое применение.

Одним из вариантов использования такой трубы является электропроводка, назначение ее состоит в том, чтобы защищать проводку от механических повреждений и обрывов.

Наиболее часто применяется труба круглого сечения, она легко поддается изгибам, соединяется методов сварки с помощью специальных муфт. Сварку таких труб должны производить опытные специалисты, чтобы не прожечь стенку трубы. При правильном монтаже стальная труба прослужит довольно долго.

Но от стальной трубы круглого сечения в областях применения не отстают и другие ее виды. В трубопроводе используются также квадратные, ромбовидные и прямоугольные, овальные тонкостенные трубы. С таким разнообразием трубного металлопроката укладка трубопровода производится проще и быстрее.

В системах централизованного отопления также в последнее время используют тонкостенные трубы, так как они очень быстро прогреваются и отдают тепло практически без потерь.

Трубный металлопрокат нашел свое применение и в архитектуре, а также в мебельном производстве. В декоративной отделке из тонкостенных труб изготавливают кованные решетки, лавочки и т.д.

Общие характеристики тонкостенных труб

Стальные тонкостенных трубы обладают рядом преимуществ, благодаря которым и завоевали свое далеко не последнее место на рынке металлопроката.

Выделяются они особой герметичностью и пластичностью. Также значительное преимущество тонкостенных труб состоит в высоком качестве поверхности и простоте монтажа. Такие трубы можно покрывать гальванических покрытием, порошковой краской, а также можно цинковать.

Стальные тонкостенные трубы холодного производства дополнительно имеют улучшенные механические свойства и эстетически хорошо выглядят.

Оцинкованные тонкостенные стальные трубы считаются повышенного качества, они обладают высокой устойчивостью к коррозии. Такие трубы часто используют при монтаже водопроводов и газопроводов.

Купить трубы тонкостенные стальные — прайс-лист

Компания «МИНПРОМ ГРУПП», предлагает сортамент труб тонкостенных стальных по приемлемым ценам, с которыми можно ознакомиться в прайс-листе.

Посмотрите цену в прайсе на трубы тонкостенные стальные в Днепре и Киеве.

Наши менеджеры помогут подобрать нужный размер, марку и толщину стальной тонкостенной трубы, а также проинформируют о скидках, действующих сейчас в нашей компании на необходимый сортамент металлопроката — звоните.

minprom.biz

Способ изготовления бесшовных тонкостенных труб большого диаметра

нп 502672

ОПИСАН ЙЕ

ИЗОБРЕТЕН ИЯ

Союз Советских

Сониалкстических

Республик

М АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Зависимое от авт. свидетельства (51) Ы. Кл е В 21С 23/08

В 21J 5/04 (22) Заявлено 09.06.72 (21) 1795651/25-27 с присоединением заявки № (32) Приоритет

Опубликовано 15.02.76. Бюллетень № 6

Дата опубликования описания 19.04.76.Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.777,073

: 621.774.038 (088.8) (72) Авторы изобретения М. С. Гильденгорн, С. С. Корякин, Ю. Д. Кот и М. С. Сиротинский (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ

ТОНКОСТЕННЫХ ТРУБ

Изобретение относится к области обработки металлов давлением, в частности к способу изготовления бесшовных труб методом прессования с последующим холодным деформированием трубной заготовки.

Известный способ изготовления бесшовных тонкостенных труб включает прессование из контейнера толстостенной трубной заготовки и холодное деформирование ее путем волочения, прокатки или раскатки до требуемой толщины стенки.

Недостатком известного способа является необходимость получения исходной трубной заготовки, равной или превышающей по геометрическим размерам (наружному и внутреннему диаметру, толщине стенки) требуемую трубу, что приводит к созданию дорогостоящего крупногабаритного прессового или прокатного оборудования, а следовательно, к высокой себестоимости изготовления бесшовных тонкостенных труб большого диаметра.

Для увеличения даметра изготавливаемых труб по предлагаемому способу при прессовании получают фасонную трубную заготовку с периметром, превышающим периметр контейнера, а при холодном деформировании осуществляют раздачу до круглой трубы равновеликого периметра.

Предлагаемый способ иллюстрируется фиг. 1, а, б.

Прессование (фиг. 1, а) осуществляют на подвижных или неподвижных фасонных иглах

1 с прямым или обратным истечением через фасонные матрицы 2, при этом форма и гео5 метрические размеры прессуемых труб (фиг.

1, а, сечение А — А) могут быть различны и определяются в зависимости от наружного диаметра D требуемой исходной круглой заготовки (фиг. 1,б) и максимального наружного

10 диаметра d фасонной трубы (фиг. 1,а), который можно получить на данном прессовом оборудовании.

Раздачу фасонной трубы можно производить различными способами, например про15 тяжкой, как показано на фиг. 1, б.

При этом труба 3 опирается на неподвижный люнет 4, а специальная калиброванная протяжка 5 при помощи штока 6 протягивается через трубу. Для раздачи фасонных труб

20 применяют также способ деформации взрывом, широко распространенный в настоящее время в различных областях обработки металлов давлением.

Формула изобретения

Способ изготовления бесшовных тонкостенных труб, включающий прессование из контейнера трубной заготовки и последующее ее холодное деформирование, о т л и ч а ю щ и й30 ся тем, что, с целью обеспечения возможно

www.findpatent.ru

Способ изготовления сварных тонкостенных криволинейных труб

АНИЕ„, Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 18.11.80 (21) 3005322/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51.) М. Кл.

В 21 D 35/00

Гвсударствеклый комитет

СССР по делам нэобретеннй к открытий

Опубликовано 15.10.82. Бюллетень № 38

Дата опубликования описания 25.10.82 (53) УДК 621.774..21 (088.8) (72) Авторы изобретения

Я. M.ÌååðîBè÷, И. П. Поспелов и В. В. "итков

1 (71) Заявитель (б4) СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТОНКОСТЕННЫХ

КРИВОЛИНЕЙНЫХ ТРУБ

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении сварных труб высо-. кой точности с пере менным радиусом кривизны из высокопрочных и малопластичных материалов, например, титановых 5 сплавов.

Известен способ изготовления сварных тонкостенных криволинейных труб из высокопрочных и малопластичных материалов, включающий формирование из листа металла трубной заготовки, сварку ее продольного стыка, заполнение внутренней полости трубы выплавляемым наполнителем, гнутье трубы проталкиванием заготовки через матрицу, удаление наполнителя и термообработку трубы, при этом в качестве 15 наполнителя используют сплав 11).

Недостатком . известного способа является большая трудоемкость изготовления труб, связанная с выполнением операции правки и калибровки для устранения овальности трубы перед ее гнутьем, вызванной поводками трубы во, время сварки стыка.

Наиболее близким к предлагаемому изобретению является способ, по которому трубную заготовку формуют, сваривают продольный стык, заполняют наполнителем, гнут и удаляют наполнитель (2).

Недостатком данного способа является возможность появления коробления трубы при сварке продольного стыка.

Цель изобретения — снижение трудоемкости и улучшение качества изготовления труб из высокопрочных и малопластичных материалов.

Поставленная цель достигается тем, что в способе изготовления сварных тонкостенных криволинейных труб, заключающемся в формовании из листа металла трубной заготовки, в сварке ее продольного стыка, введении во внутреннюю полость трубы цилиндрической вставки, гнутье трубы, удалении вставки и термообработке трубы, вставку выполняют из материала, температура плавления которого находится в диапазоне температур термообработки материала трубной заготовки, и вводят трубную заготовку перед сваркой.

В процессе сварки происходит усадка шва,в результате чего труба плотно охватывает вставку и калибруется. В свою очередь это дает возможность производить

965558

Формула изобретеншц

Составитель В. Бещеков

Тех ред И. Верес Корректор Л. Бокшан

Тираж 845 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и os крытий

113035, Москва, Ж вЂ” 35, Раушская иаб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4

Редактор Н. Воловик

Заказ 7178/10 гнутье трубы на менее сложном оборудовании без применения устройств для предотвращения выдавливания наполнителя из полости трубы. Кроме того, удаление наполнителя совмещается с ойерацией термообработки трубы,так как температура плавления материала вставки находится в диапазоне температур термообработки материала трубной заготовки.

Способ реализуется следующим образом.

Пример. Из титанового листа марки

ОТ4 — 1 с размерами 40 Х 314 — 0,2 Х 1 мм и температурой термообработки (отжига)

640 — 660 С на формовочном приспособлении формовали трубную заготовку. В сформованную заготовку устанавливали пустотелую цилиндрическую вставку из алюминиевого сплава марки АМц, с толщиной стенки 3 мм длиной 400 мм, наружным диаметром 1004 1 мм и температурой плавления 654 С. Продольный стык трубной заготовки соединяли аргоно-дуговой сваркой. После этого производили гнутье титановой. трубы с расположенной внутри нее вставкой, посредством обкатки роликом вокруг неподвижного сегмента с одновременным введением дорна во.внутрь вставки.

Окончив процесс гнутья трубу нагревали до 660 С, вставка расплавлялась и удалялась из полости трубы. При выплавке вставки из трубы происходила ее термообработка. Время термообработки составило 45 мин. В процессе гнутья алюминиевая вставка придавала титановой трубе устойчивость, способствовала равномерному распределению давления от ролика и дорна и тем самым препятствовала образованию гофр, складок и трещин в местах изгиба трубы. При термообработке коробления титановой трубы не происходило, так как вставка выплавлялась после того, как внутренние напрядения в трубе, обусловленные ее нагревом, релаксировались.

По сравнению с известным способом, изготовление труб предложенным способом снижает трудоемкость в два раза.

Способ изготовления сварных тонкостенных криволинейных труб, заключающийся в формовании из листа металла трубной заготовки, сварке ее продольного стыка, введении во внутреннюю полость трубы цилиндрической вставки, гнутье трубы, удалении вставки и термообработке трубы, отличающийся тем, что, с целью снижения трудоемкости и улучшения качества изготовления труб из высокопрочных и малопластичных материалов, вставку выполняют из материала, температура плавления которого находится в диапазоне температур термообработки материала трубной заготовки, и вводят ее в трубную заготовку перед сваркой.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 454072, кл. В 21 D 9/12, 1970.

2. Патент Франции № 2162545, кл. В 21 D 9/00, 24.08.73 (прототип).

www.findpatent.ru