- сплав с минимальным содержанием кислорода (до 0,011 процентов) высокой чистоты. Обозначение по ГОСТ 859-2001 – М00, М01, медь М3. Используется преимущественно для изготовления токопроводников или сплавов высокой степени чистоты.

- рафинированный металл с содержанием примесей фосфора для общего применения. Обозначение по ГОСТ 859-2001 – М1ф, М2р, М3р. Используется для производства труб, горячекатаных и холоднокатаных листов, фольги.

- М0, М00 – используются для производства электропроводников и изделий высокой частоты. Как правило, изготавливаются на заказ и стоят дороже других аналогов из таблицы.

- М001б, М001бф – предназначены для изготовления медной проволоки небольшого сечения, электрических шин, проводки.

- Медь М1 (М1р, М1ре, М1ф) – проводники тока, прокат и высококачественные бронзы с максимально низким содержанием олова. Изготовление прутьев и электродов для электрической сварки чугуна и других трудно свариваемых металлов.

- Медь М2 (М2к, М2р) – изделия для криогенной техники, литой прокат для обработки давлением.

- Медь М3 (М3р, М3к) – для изготовления прессованных полуфабрикатов и плоского проката, а также проволоки для электромеханической сварки медных и чугунных изделий.

- Крахмал — 55- 70%

- Вода — до 15%

- Белок — 10-20%

- Некрахмалистые полисахариды — 3-5%

- Витамины и Минеральные вещества — 2,5-3,5%

- Жиры — до 2%

- Избегать попадания дрожжевого осадка в перегонный куб, что позволит сократить образование s-метилтиоацетата;

- Вести брожение при температурах в пределах 20-26℃ для лучшего улетучивания сернистых соединения во время интенсивного брожения;

- Использовать специальные штаммы дрожжей во избежание разрушения дрожжевой клетки при брожении;

- Кипятить отфильтрованное после затирания сусло в течение 20-30 минут с открытой крышкой — применимо только для белой схемы. Данная операция позволит сократить содержание сернистых соединений (ДМС, ДМДС и ДМТС) в результате их испарения. После кипячения требуется быстрое охлаждение сусла (не более 20-30 мин) во избежание вторичного образования этих компонентов;

- Перед отгонкой брагу необходимо максимально отделить от дробины и дрожжей;

- Исключить заражение браги посторонними микроорганизмами, соблюдением микробиологической чистоты оборудования, а также своевременной отгонкой.

- Избегать попадания дрожжевого осадка в перегонный куб и длительного кипячения браги, что позволит сократить образование s-метилтиоацетата;

- Вести брожение при температурах в пределах 20-26℃ для лучшего улетучивания сернистых соединения во время интенсивного брожения;

- Использовать специальные штаммы дрожжей во избежание разрушения дрожжевой клетки при брожении.

- Поддерживать микробиологическую чистоту в процессе приготовления.

- Полой трубы 76мм длиной 1метр составляет всего — 0,24м2

- Трубы 76мм длиной 1 метр заполненной внутри медной РПН — 0,24м2+0,52м2*10=5,44м2 (наполнение трубы РПН увеличивает контактную площадь поверхности в 22 раза).

- Форма аппарата не оказывает влияния на связывание серы медью;

- Самым важным параметром для снижения количества сернистых соединений является контактная площадь спиртовых паров и меди;

- Медь не может связать все серосодержащие вещества. В связи с этим, изначально используйте простейшие методики по сокращению источников сернистых компонентов на уровне приготовления бражки;

- Наиболее эффективное снижение серосодержащих компонентов происходит на этапе отгонки браги на спирт-сырец, в дальнейшем вторичное образование этих соединений не происходит. Поэтому при вторичной перегонке медь является необязательным элементом для ведения процесса. При фракционной перегонке (спирта-сырца) можно вкладывать в испарительный куб несколько кассет РПН, этого будет достаточно;

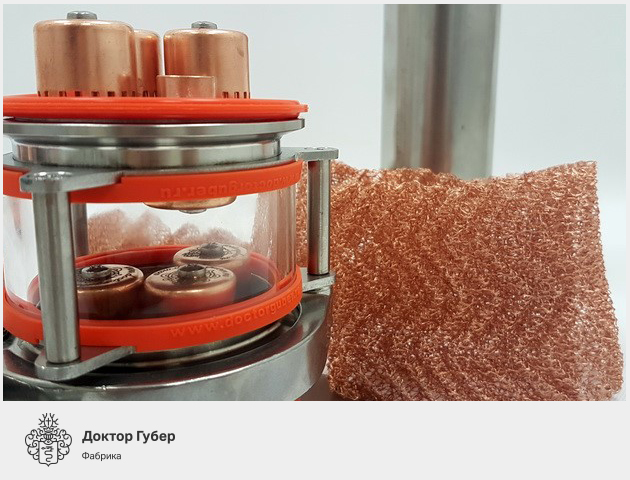

- При первичной отгонке медь следует использовать в качестве адсорбционного вещества в дистилляционной части аппарата. Медные колпачковые тарелки или колонны с медной РПН (регулярная проволочная насадка Панченкова) идеально подойдут и прекрасно справятся со своей задачей.

- Определенно не рекомендуется использовать медь в холодильниках, где происходит финальная конденсация спиртовых паров (получение конечного продукта). Не рискуйте своим здоровьем. Помните, что в этом случае токсичные оксиды меди попадают в продукт и накапливаются в Ваших органах.

- Оловянно-медный – низкотемпературный материал, который быстро расплавляется, при этом образуя высококачественное соединение, стойкое к воздействию коррозии. Состав — (S-SN97Cu3).

- Медный, с добавлением цинка и серебра, при этом основным материалом здесь является серебро, так как составляет целых 44%, тогда как меди всего лишь 30%, а цинка – 26%. Это высокотемпературный припой для пайки медных труб, который дает пластично, но при этом прочное соединение, не поддающееся коррозии и обладающее высокой теплопроводностью.

- Серебряно-оловяный – низкотемпературный материал, который быстро расплавляется, при этом образуя высококачественное соединение, стойкое к воздействию коррозии. Состав — (S-Sn97Ag5).

- Медно-фосворный – высокотемпературный материал, который может использоваться без дополнительного применения флюса. Дает прочный шов, эластичность которого напрямую зависит от температуры. В составе медь занимает 94%, а фосфор — 6%

- Припой для пайки меди серебром относится к высокотемпературным. Шов получается прочным и одновременно пластичным. Следует использовать дополнительный флюс. Большим недостатком является высокая стоимость.

- Низкотемпературные, которые обладают относительно низкой температурой плавления, которая не превышает 450 градусов Цельсия. Как правило, это сказывается на прочности шва, так как спайка не рассчитана на высокие нагрузки. Физические свойства металла не меняются, в том числе и прочность.

- Высокотемпературные припои для меди. Прочность соединения при такой разновидности повышается, но под воздействием температуры может уменьшиться прочность самого материала, так как в некоторых случаях температура достигает 800 градусов и выше, что создает эффект отжига на металле.

- Температура плавления: 630 – 730 градусов Цельсия

- Температура рабочая: 710 градусов Цельсия

- С какими металлами может работать: медь, латунь, красная бронза, чугун, медь и ее сплавы, сталь разнообразных марок, никель и его различные сплавы

- Какой флюс подходит: LP 5.

- Температура плавления: 650 – 800 градусов Цельсия

- Температура рабочая: 710 градусов Цельсия

- С какими металлами может работать: медь, латунь, красная бронза, чугун, медь и ее сплавы, сталь разнообразных марок, никель и его различные сплавы.

- Какой флюс подходит: LP 5.

- ПОС-10;

- ПОС-25;

- ПОС-45;

- ПОС-70;

- ПМЦ-36;

- ПМЦ-45;

- ПМЦ-54;

- ПСр-15;

- ПСр-45.

- Тип 102. Трехкомпонентный материал медно-фосфорного типа с процентным содержанием серебра в пределах 2%. Такой сплав является достаточно недорогим, имеет среднее растекание. Представляется возможным применять при установке холодильного оборудования при соединении деталей, на которые не действует вибрационная сила. При этом необходимо приобрести паяльник или газовую горелку;

- Тип 105. Трехкомпонентный материал медно-фосфорного типа с процентным содержанием серебра в пределах 5%. Такой материал имеет пластичность и медленное растекание, благодаря чему появляется возможность заполнять большие зазоры. Важно отметить, что присоединение медных деталей таким способом образовавшийся паяный шов сможет перенести небольшое вибрационное воздействие и мелкие удары. Рекомендуется применять для присоединения медных изделий, а также сплавов с ней в холодильных системах;

- Тип 115. Трехкомпонентный материал медно-фосфорного вида с процентным содержанием серебра в пределах 15%. В результате высокого процентного содержание серебра изделие имеет высокую степень пластичности. Такой способ рекомендуется использовать для присоединения медных деталей, сплавов с ней. Образованный шов после паяния способен переносить средние удары и вибрационные явления в период меняющихся тепловых режимов. Популярно используется такой метод при соединении холодильных систем, в которых применяется специальный газ.

- Тип 1530. Четырехкомпонентное вещество с процентным содержанием серебра в пределах 30%. Достаточно недорогое, имеет среднее растекание по отделываемой поверхности, достаточно хорошо заполняет зазоры. Используется в различных устанавливаемых системах кроме пищевого оборудования из-за наличия вредного кадмия;

- Тип 530Sn. Четырехкомпонентный материал с процентным содержанием серебра до 30%. Имеет высокую температуру плавки, которая достигается посредством газовой горелки. При этом создается отличный паяный шов при любом расположении детали. Стоит отметить, что это еще не все положительные моменты;

- Тип 538Sn. Четырехкомпонентный материал с процентным содержанием серебра до 38%.

- Очистить участок присоединяемой детали и нанести порцию флюса;

- Надеть очищенный фитинг вручную, применяя специальный инструмент;

- Применяя газовую горелку, разогреть присоединяемый участок меди до заметного изменения ее цвета;

- Далее, использовать припой.

- AISI 304 (08Х18Н10) - отличается высокой коррозионной устойчивостью. Добавки хрома и никеля увеличивают ее стоимость, но самогонный аппарат, изготовленный из такого материала, будет служить вам очень долго.

- AISI 430 (12Х17) - хорошо поддается механической обработке. Добавка хрома делает материал гибким, пластичным, однако не уменьшает химическую инертность.

- AISI 201 (12Х15Г9НД) - бюджетная марка нержавейки, которая, благодаря сбалансированному вхождению азота и марганца, не уступает более дорогим типам стали.

- износостойкостью;

- малым весом;

- отличной скручиваемостью - из такой трубки можно изготовить змеевик с витками заранее определенного диаметра;

- безопасностью - нержавеющая сталь не меняет своих характеристик в агрессивной среде спиртосодержащих паров;

- благодаря бесшовной технологии изготовления, отсутствует риск разгерметизации самогонного аппарата в системе транспортировки разогретого пара к месту конденсации.

Марки меди – особенности производства и основные свойства! Пищевая медь трубки

Марки меди – класификация, физические свойства, применение + Видео

Марки меди – это характеристика основного состава медных сплавов, в которых превалируют те или иные легирующие элементы. Как известно, медь – пластичный металл, который используется в различных отраслях промышленности и производства в составе сплавов с другими химическими элементами.

1 Маркировка по ГОСТ – показатели и характеристики

В зависимости от количества добавок и легирующих элементов, при производстве меди получают сплавы с различными свойствами: антифрикционные, высокопрочные, с высокой стойкостью к химическим изменениям. Наибольшее распространение получили сплавы с добавлением цинка, алюминия, марганца и магния. Однако в промышленности также используются варианты с самыми разными химическими элементами.

Лист из меди

Рекомендуем ознакомиться

Для определения конкретного состава, согласно классификации ГОСТ 859-2001, существует специальная таблица с характеристиками и маркировками. В отличие от стальных сплавов, в сокращенной таблице маркировок указывается минимально допустимый процент содержания меди и процентное соотношение примесей кислорода и фосфора в максимально допустимом значении. Например, М00к, М1к и М2к. Таблица дает представление о тех или иных марках.

Чаще всего используется катодная медь или медные полуфабрикаты, то есть катанка, прокат, слитки и изделия из медных сплавов. Особенности и области применения металла, согласно таблице по ГОСТ 859-2001, рассчитываются, исходя из процента содержания различных примесей. В разных марках может содержаться от 10 до 50 примесей. Наиболее часто медь классифицируют на две группы:

Классификация по ГОСТ 859-2001 соответствует зарубежной классификации по DIN с обязательным обозначением химических элементов и примесей. Например, марка М00 – это CuOFE, M1 – CuOF.

2 Особенности и свойства различных марок металла

Медные сплавы различной частоты (мельхиор, нейзильбер) получают в специальных индукционных печах при температуре 1300-1350 градусов. При этом плавление ведется под слоем флюса, в отличие от плавки обычной меди, когда используется лишь слой древесного угля. Флюс содержит известь и битое стекло. После достижения температурного максимума в него вводят основной легирующий материал, затем происходит добавление марганца, магния и других элементов. При этом вводимые металлы не должны содержать большое количество углерода или серы, так как это влияет на конечные свойства сплава.

Ложки из мельхиора

Основным свойством меди является высокая электропроводность. Наличие примесей существенно ухудшает показатели электропроводности, на которые также влияет способ производства. Кроме того, примеси в виде железа, сурьмы, олова, свинца, которые практически не растворяются в процессе производства, приводят к снижению теплопроводности. Сама по себе медь является, пожалуй, лучшим электропроводником, не считая серебра и некоторых других элементов. Поэтому сплавы и медные полуфабрикаты ценятся намного ниже чистой меди без примесей и дополнительных легирующих элементов.

Помимо снижения теплопроводности и электропроводности, примеси в составе сплава напрямую влияют на хрупкость и пластичность, а также на свойства металла при обработке давлением.

Это обусловлено повышением температуры рекристаллизации и формированием так называемых зон хрупкости. Этим объясняется тот факт, что для производства токопроводников используется исключительно медь марки М1. Однако такой прокат стоит намного дороже, чем медные полуфабрикаты марки М2 и М3, из которых изготавливаются почти все популярные промышленные изделия из медного сплава.

3 Медь для пищевой промышленности и медицины

Сернокислая медь ХЧ используется в различных отраслях химической промышленности, в сельском хозяйстве, медицине. Она представляет собой неорганическую соль серной кислоты и используется в виде голубоватого порошка, как добавка к тем или иным химическим соединениям. Сультфат ХЧ используется для изготовления электролитических ванн, а также для добавления в пищевые продукты в виде консерванта Е512.

Медь в пищевой промышленности

В строительстве медь ХЧ нужна для устранения последствий протечек, прочистки труб, а также для замешивания красок. Как правило, сульфат меди производится путем соединения серной кислоты и медных отходов или непосредственно меди. Производство медного купороса регламентируется согласно нормам ГОСТ 4165-78 и бывает нескольких видов. Сульфат обычно маркируется буквами ХЧ или ХДЧ и фасуется в специальные многослойные пакеты, фанерные ящики или бочки от 25 до 50 литров в объеме.

4 Расшифровка основных видов по области применения

В криогенной промышленности технологические особенности меди особенно важны, поэтому для производства высокоточных и чистых металлов используются только бескислородные марки. В остальном наиболее распространены следующие виды горячего и холодного проката, которые применяются в различных отраслях при строительстве и производстве и соответствуют ГОСТ 859-2001.

tutmet.ru

Отравление медью — ProfMedik Медицинский Портал

Картина отравлений и токсичность меди

Медь является металлом, которому в прошлом придавалось важное значение как причине интоксикации. В настоящее время удельный вес меди среди прочих металлов, употребляемых для изготовления пищевой аппаратуры, постепенно уменьшается.

Медь вызывает острые явления отравления, будучи принята в значительных количествах. При этом в случае наличия в продукте белковых веществ появление симптомов отравления затормаживается. Проф. Ле- ман, проводивший на себе и своем ассистенте изучение доз меди, в которых она вызывает отравление, нашел, что малобелковые продукты вызывали рвоту только при содержании в них меди в количестве 77—120 мг. Медь, принятая в бульоне в количестве 58 мг, сообщала последнему вяжущий вкус, но рвоты не вызывала. Симптомы пищевых отравлений медью обычно ограничиваются кратковременной рвотой, ‘без каких-либо других явлений. Медь в организме всасывается в очень небольших количествах, и большая часть ее выводится через кишечник. Всосавшаяся часть меди задерживается печенью. Хронических пищевых отравлений медью не установлено. Пищевые отравления медью в настоящее время наблюдаются чрезвычайно редко. Несмотря на это санитарные органы стремятся максимально исключить поступление меди в пищевые продукты, так как при хроническом введении в очень значительных количествах она может раздражать слизистую оболочку желудка и нарушать процессы пищеварения. Медь, как известно, является хорошим катализатором, способствующим окислению аскорбиновой кислоты.

Содержание меди в рыночных пищевых продуктах

Исследования последних десятилетий установили, что медь в малых количествах играет биологическую роль в обмене веществ в организме и является в таких количествах необходимым минеральным ингредиентом пищи. Медь присутствует в качестве естественной составной части во всех растительных и животных тканях.

Н. 3. Иванов нашел содержание меди в рыбе в пределах от 0,3 до 1,2 мг на 1 кг сырого вещества, в курином филе — 0,5 мг, в мясе говяжьем, свином и бараньем—в пределах 0,9—1,25 мг/кг. Внутренние органы, особенно печень, содержали значительные количества меди — до 40 мг/кг. Содержание меди в печени животных в других странах иногда достигало 200 мг на 1 кг продукта. Содержание меди в растительных продуктах колеблется в пределах от децимиллиграммов до нескольких миллиграммов на 1 кг продукта.

В обычных суточных диэтах, в которых пищевые продукты содержали лишь естественное количество меди, это количество равнялось приблизительно 1 мг. Содержание меди в продуктах, подвергшихся переработке при применении медной аппаратуры, может доходить в некоторых случаях до очень значительных количеств. Содержание меди в суточных диэ- тах равняется 4—5 мг (по Шпитта), но может достигать 10—20 и даже 50 мг (по Леману).

Источники поступления меди в пищевые продукты

Возможными источниками поступления меди в пищевые продукты является подкрашивание солями меди растительных продуктов, переход меди в пищевые продукты из посуды и из пищевой аппаратуры и применение медных солей в качестве инсектицидов и фунгисидов. В настоящее время медные препараты в качестве инсектицидов и фуигисидов применяются редко.

Подкрашивание пищевых продуктов солями меди

В прежнее время соли меди иногда искусственно вводились в растительные пищевые продукты с целью их окрашивания в зеленый цвет. При высокой температуре обработки хлорофилл в присутствии органических кислот распадается с образованием филлоцианиновой кислоты (C24h38N2O4). Зеленые овощи поэтому приобретают бурый цвет, свойственный этой кислоте. В присутствии меди филлоцианиновая кислота легко дает филлоцианат меди Cu(C24h37N2O4)2. Это соединение имеет яркозеленый цвет, очень устойчиво к высокой температуре и воздействию желудочного сока. Поэтому оно без изменений поступает в кишечник и, не всасываясь, выводится с фекалиями. По этой причине в некоторых странах Западной Европы санитарным законодательством было допущено введение меди в количестве 55—100 мг/кг в зеленые консервированные продукты (горошек, огурцы, шпинат, ренклоды, крыжовник и т. п.). В России подкрашивание растительных консервов солями меди запрещено.

Переход меди в пищевые продукты из аппаратуры

Медная посуда и пищевая аппаратура без полуды допускаются в некоторых отраслях пищевой промышленности, особенно в консервной и кондитерской. Вразрез с часто высказываемым мнением медь является в отсутствие кислорода воздуха металлом стойким не только к органическим, но и к минеральным кислотам. Но медь—металл, очень легко окисляющийся при влажной поверхности и при доступе кислорода. Образующаяся при окислении пленка окиси меди легко растворяется даже в слабой кислоте. Коррозия меди в данных условиях идет соответственно следующим уравнениям:

Следовательно, чем интенсивнее протекает реакция окисления меди под влиянием кислорода воздуха, тем больше растворяется меди при изготовлении пищевых продуктов. При правильном уходе за посудой, т. е. при условии тщательной очистки медной посуды от остатков пищи, очистки ее поверхности до блеска с целью удаления окислов меди, медная посуда отдает продукту очень небольшие количества меди. Хранение в медной посуде пищевых продуктов после их изготовления создает условия для интенсивных окислительных процессов. После варки кислой капусты в медной посуде в течение 2’Д часов непосредственно после окончания варки в ней оказались лишь следы меди. Через 24 часа хра нения в ней найдено было 29 мг/кг, а через 48 часов — вдвое больше (59 мг/кг). Поэтому задержка пищевых продуктов в медной аппаратуре может повышать содержание меди в продукте.

Профилактические мероприятия против алиментарных отравлений медью

Вследствие того что медь входит в прочное соединение с продуктами распада хлорофилла — филлоцианиновой кислотой, и дает очень прочное соединение с белками, случаи отравления от таких продуктов не наблюдаются. Кроме того, ясно выраженный металлический привкус даже при содержании в продуктах нетоксических доз меди делает их потребление практически невозможным.

Редкие случаи отравлений медью наблюдались при застаивании прохладительных напитков в течение длительного времени в медном трубопроводе насосов, применяемых для разлива напитков в киосках.

Однако ввиду применения медной нелуженой посуды в некоторых отраслях пищевой промышленности соли меди всегда поступают в пищевые продукты. Санитарное законодательство ограничивает содержание меди в пищевых продуктах до минимальных, технически неизбежных количеств. Величина этих технически неизбежных количеств колеблется в зависимости от условий производства и свойств самих продуктов. Поэтому установить какую-то минимальную норму содержания меди, общую для разных продуктов, не представляется возможным. В России максимально допускаемым количеством меди в концентрированной томат-пасте принято 80 мг/кг, так как она уваривается в медной аппаратуре длительное время.

В томат-пюре содержание меди допускается в -количестве 15—20 мг/кг, в овощных консервах — 10 мг/кг, в рыбных консервах с томатной заливкой — 8 мг/кг, в варенье и повидле — 10 мг/кг, в консервированном молоке и во фруктовых компотах — в 5 мг/кг.

Правильный уход за медной посудой и пищевой аппаратурой, исключение возможности окисления медных поверхностей и хранения в медной посуде пищевых продуктов после их изготовления резко снижают содержание меди в пищевых продуктах. Необходима замена, где это возможно, медной аппаратуры аппаратурой из других устойчивых к коррозии металлов или аппаратура с устойчивыми покрытиями.

profmedik.ru

Самогонный аппарат [Архив] - Страница 2 - Passat WORLD

Самое простое устройство состоит из большой кастрюли, большой миски и тарелки. Кастрюля с закваской (брагой) ставится на огонь; на поверхность браги помещается тарелка, а вместо крышки на кастрюлю ставится миска с холодной водой (воду, разумеется, следует все время заменять, чтобы она оставалась холодной). При нагревании спиртосодержащий пар закваски конденсируется на дне миски с холодной водой и капает в тарелку.Никогда не выполняя перегонки в закрытом помещении. Всегда старайтесь поддерживать струю свежего воздуха (через открытые окна или двери) Если ваше оборудование имеет утечку (жидкость или пар), восстановить ее в случае необходимости , прежде чем приступить к работе Хранить вдали от источников воспламенения Прежде чем сделать первый аппарат , проверьте его с использованием той же воды Будьте благоразумны, самогоноварение не время для совершения ошибки , под влиянием алкоголя Регулярно проверяйте оборудование для корректной работы (расход охлаждающей воды, утечки, нормальной температуры) Контролируйте , имеет ли охладитель , прямую связь с атмосферой, не блокируйте и не закрывайте доступ воздуха к радиатору.

Следите за … Токсичность этанола: слишком ьольшая концетрация, может вызвать серь`зные проблемы со здоровьем. Потребление также в целом отрицательно сказывается на вождение автомобиля. Таким образом, вождение под воздействием алкоголя, запрещено законом. Пожарная служба: жидкость, которую производишь, очень огнеопасна. Будьте осторожны с источниками огня, особенно при использовании газовых горелок. Метанол: в связи с тем, что метанол кипит при более низкой температуре ,эффективный способ,его сохранить-этоотказ от первых 50 мл дистиллята, предполагая , что будет переработано 20 литров продукции. http://s41.radikal.ru/i091/1010/29/469a207a903c.jpg (http://www.radikal.ru) 1 — горелка; 2 — тарелка; 3 — кастрюля с брагой; 4 таз с холодной водой.

--- Добавлено чуть позже ---

ПИЩЕВОЙ пищевая медь??? енто где такая???.а на ГАЗ не гониbinge::mrgreen:

passatworld.ru

Использование меди в самогонных аппаратах

Искусство приготовления самогона появилось еще в далекой древности. Просвещённые люди, алхимики, монахи использовали всевозможные подручные средства для получения целебного пития. Экстрагируя эфирные масла и сопутствующие компоненты из растительного сырья, они даже не задумывались о возможном использовании аппаратов в других целях.

Достоверно известен временной период начала использования дистилляции спиртовых жидкостей (c IX по XIII век), но точных данных о первооткрывателе процесса не обнаружено.

Первое оборудование представляло собой глиняные горшки с приделанными отводами для сбора продукта. В дальнейшем аппараты претерпевали различные изменения — особенности конструкции, материалы, способы нагрева и охлаждения.

Особый вклад в историю самогонных аппаратов внесли арабы. В качестве основного материала для изготовления оборудования они начали применять медь, в связи с лучшими на тот момент свойствами: высокой теплопроводностью, коррозионной стойкостью, доступностью, пластичностью при механической обработке.

На долгий период времени необходимость поиска других конструкционных материалов отпала, пока не появилась нержавеющая сталь. Широкое распространение в пищевых аппаратах она получила благодаря отличным характеристикам: более высокой коррозионной стойкости, инертности к пищевым продуктам, в том числе спиртосодержащим, устойчивости к моющим средствам и относительной дешевизне. Так оборудование из нержавеющей стали начало вытеснять медные аппараты, что повлекло за собой гряду споров и разногласий среди самогонщиков. До сих пор часть из них уверена и утверждает, что медь оказывает положительное химическое воздействие на конечный продукт, в отличие от нержавеющей стали.

Правда это или вымысел, постараемся разобраться вместе с Вами в рамках данной статьи.

Сернистые соединения. Причины возникновения.

Основным преимуществом меди, на которое ссылаются сторонники данного оборудования, является способность связывания сернистых соединений в процессе перегонки. Для понимания необходимости использования меди в оборудовании, сначала целесообразно выяснить источники этих веществ и их влияние на органолептический профиль напитка.

С целью более детального анализа, рассмотрим самые распространенные виды браг: сахарные, зерновые и плодово-ягодные.

Сахарные браги

В состав сахарной браги входят вода, сахар, дрожжи и питательные компоненты.

Вода Источником серы в воде могут служить ионы сульфатов, обуславливающие жесткость воды. В питьевой воде (для браги) их количество минимально, в переделах от 0 до 10 мг/л.

Сахар Состоит на 99,8% из сахарозы и 0,2% влаги. Сернистые соединения отсутствуют.

Дрожжевая клетка Точное содержание серы в дрожжевой клетке невозможно подсчитать, т.к. она входит в различные компоненты клетки в виде ферментов и аминокислот.

Питательная соль Обилие микро- и макроэлементов делают ее незаменимым источником питательных веществ в обедненной среде сахарной браги. Чаще всего в состав питательной соли входят: сульфат аммония, диаммоний фосфат, витамин В1. Все эти вещества необходимы для построения клеточной структуры дрожжей и активной работы ферментов.

Состав сахарной браги дает представление о значительном количестве сернистых соединений. В результате жизнедеятельности дрожжей, в процессе брожения, серосодержащие компоненты подвергаются химическим изменениям. Большая их часть преобразуется в сероводород и улетучивается, остальная может образовывать соли и вступать в реакцию при брожении и первичной отгонке. Получающиеся при этом сернистые соединения, обладают хорошей летучестью и растворимостью в спирте. Эти сернистые компоненты оказывают негативное влияние на органолептику конечного продукта, но проявляют они себя только при разбавлении ректификата или дистиллята водой, до разбавления их крайне тяжело уловить (определить) в спирте (или дистилляте).

Зачастую самогонщики пишут на форум: «спирт хороший, без запаха, а после разбавления в напитке появляются оттенки резины...» — это тот самый случай!

В сахарных брагах главным представителем сернистых веществ является s-метилтиоацетат и схожие с ним химические соединения. S-метилтиоацетат образуется из серы и метилтиоацетата при температурном воздействии (первичной отгонке). Данное образование связано с разрушением дрожжевой клетки и высвобождением большого количества сернистых веществ. Их присутствие выражается запахом резины или каучука, а также медицинским или запахом мочевины.

Для сокращения негативного влияния сернистых соединений в дистиллятах из сахарной браги, необходимо:

1. Избегать попадания дрожжевого осадка в перегонный куб, что позволит сократить образование s-метилтиоацетата;

2. Вести брожение при температурах в пределах 20-26℃ для лучшего улетучивания сернистых соединения во время интенсивного брожения;

3. Использовать спиртоустойчивые штаммы дрожжей во избежание разрушения дрожжевой клетки при брожении.

Зерновые браги

В состав зерновой браги входят вода, зерно и дрожжи.

На предмет присутствия серосодержащих компонентов ранее были проанализированы вода и дрожжи.

Рассмотрим средний химический состав компонентов зерна:

Основными источниками сернистых соединений в зерновой браге являются белок, некоторые витамины и минеральные вещества, жиры и жирные кислоты.

В Табл. 1 представлены серосодержащие компоненты, негативно сказывающиеся на органолептических показателях готового продукта.

|

Соединение |

Запах |

Образование |

|

Сероводород |

Тухлые яйца |

в процессе брожения при разложении сложных серосодержащих соединений |

|

Метиональ |

Вареный картофель |

в процессе затирания при расщеплении серосодержащей аминокислоты (метионина) |

|

Метантиол |

Гнилостный |

в результате биохимического распада метионина |

|

ДМС (диметилсульфид) |

Вареные овощи |

в процессе затирания |

|

ДМДС (диметилдисульфид) и ДМТС (диметилтрисульфид) |

Вареная капуста, резина |

в результате биохимической деградации метионина |

|

s-метилтиоацетат |

Резина |

в процессе первой отгонки при температурном воздействии из серы и метилтиоацетата |

Все вышеперечисленные соединения хорошо растворимы в спирте и легко переходят в конечный продукт, воздействуя на вкусо-ароматические свойства.

В технологии приготовления зерновых браг различают 2 основные схемы проведения процесса брожения — белую и красную. По белой схеме, сбраживается отфильтрованное от дробины после затирания сусло. По красной схеме, брожение ведется вместе с дробиной.

Основные способы сокращения серосодержащих компонентов в зерновых брагах:Плодово-ягодные браги

Основу браги составляют вода и плодово-ягодное сырье.

Химический состав компонентов плодово-ягодного сырья одинаков, различается лишь процентное содержание. В состав входят следующие вещества: вода, углеводы, органические кислоты, фенольные соединения, азотистые компоненты, макро- и микроэлементы, витамины.

При выращивании сырья для богатого урожая и борьбы с вредителями зачастую используют комплексы минеральных удобрений. Данные подкормки и удобрения содержат источники серы, которые в большей части переходят в сырье. Наряду с удобрениями, в сырье в качестве серосодержащих компонентов выступают некоторые аминокислоты (метионин, цистеин) и витамины.

В связи с высоким содержанием органических кислот в плодово-ягодных брагах, процессы образования побочных сернистых продуктов при первичной отгонке протекают с повышенной силой и даже небольшое содержание данных компонентов может негативно повлиять на вкусо-ароматические свойства готового продукта. Поэтому процесс перегонки браги на спирт-сырец должен протекать максимально быстро.

Для минимизации сернистых соединений в дистиллятах из плодово-ягодной браги необходимо:

Сравнительный анализ меди и нержавеющей стали. Воздействие на сернистые соединения

В настоящее время факт влияния материалов перегонного оборудования на конечный продукт еще до конца не изучен.

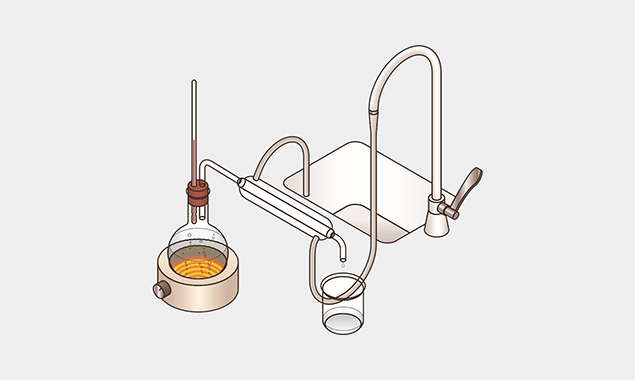

Ряд экспериментов по воздействию оборудования из меди и нержавеющей стали на количественный состав сернистых соединений был проведен группой научных сотрудников Эдинбургского исследовательского института.

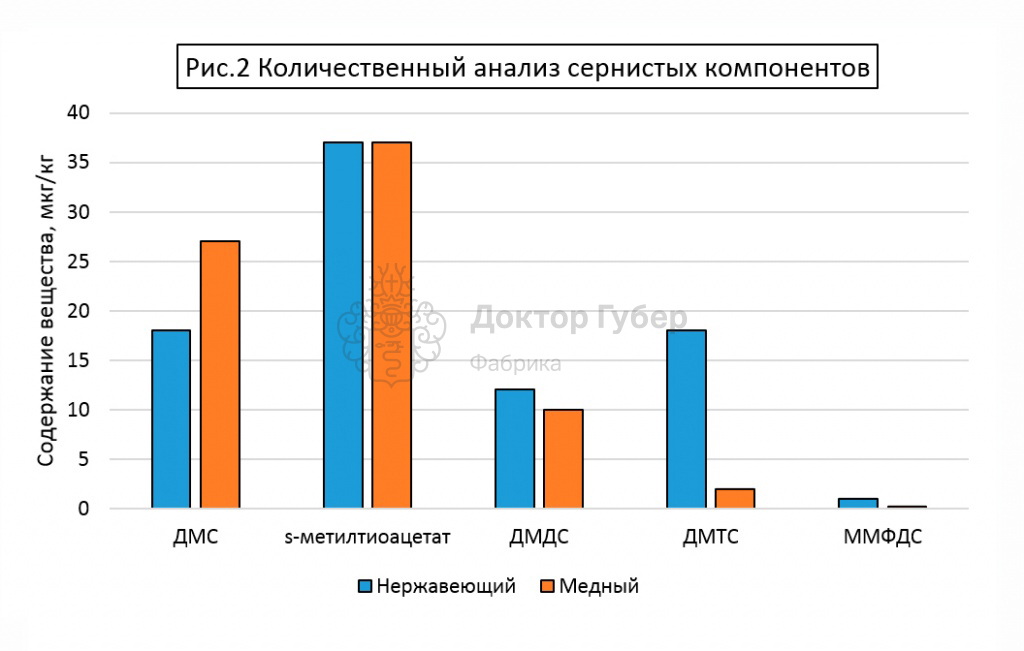

В своей работе ученые рассмотрели основные серосодержащие компоненты, сопровождающие продукт на всех стадиях производства: s-метилтиоацетат, ДМС, ДМДС, ДМТС, ММФДС (метил-2-метил-3-фурил дисульфид).

Первоначальные исследования были направлены на выявление факта воздействия меди по отношению к сернистым веществам. Специально для проведения опыта применялись стеклянные дистилляторы. Проводилась первичная перегонка идентичных образцов браг. Различие заключалось в том, что в одну из нагреваемых колб предварительно была добавлена медная проволока.

В дальнейшем полученные дистилляты анализировали путем органолептического и химического (газохроматографическим методом) анализа на наличие сернистых соединений. Было установлено, что образец, полученный при отгонке с медной проволокой, содержал меньшее количество сернистых соединений и обладал лучшими вкусо-ароматическими свойствами.

Для проведения основного цикла экспериментов изготовили несколько лабораторных аппаратов из меди и нержавеющей стали. Целью данной серии опытов было показать разницу количества сернистых соединений в конечном продукте при отгонке браги на полностью медном аппарате и установке из нержавеющей стали. А также показать эффективность использования медных узлов в разных частях перегонного аппарата (испарительный куб, колонна, холодильник).

Объем лабораторных аппаратов составил: 2 литра для отгонки браги и 1 литр для дробной (второй) перегонки спирта-сырца.

Первоначально проводилась отгонка браги на спирт-сырец, затем дробная дистилляция. Исследования относительно содержания сернистых соединений были направлены на сравнение спиртов, полученных двойной перегонкой, используя полностью медные и полностью нержавеющие перегонные аппараты.

Ход эксперимента

В качестве материала для отгонки использовалась солодовая брага, приготовленная по белой схеме. Для чистоты эксперимента весь объем браги замораживался и по ходу всего эксперимента хранился при температуре −20℃. По мере проведения опыта, необходимое количество браги размораживали и проводили исследования. Каждое исследование выполнялось минимум 3 раза, на основании чего были получены усреднённые значения показателей.

Отгонка браги на спирт-сырец

В перегонный аппарат заливали 1.65 л сброженного сусла, добавляли пеногаситель и проводили отгонку. Температура в холодильнике поддерживалась на уровне 5℃. С каждой отгонки было собрано равное количество сырца объемом 500 мл и крепостью 50%.

Дробная дистилляция

В аппарат заливали 500 мл спирта-сырца, полученного на предыдущем этапе, проводили дробную отгонку. Температура в холодильнике была 5℃. В ходе фракционной перегонки отобрали: 25 мл головной фракции, 100 мл тела (дистиллята) и 160 мл хвостовой фракции.

Далее проводился сенсорный и химический анализ полученных продуктов.

Сенсорный анализ

Проводился специально обученной группой экспертов из Шотландского научно-исследовательского института с большим опытом проведения дегустаций виски. Испытания проходили в специально подготовленном помещении с раздельными кабинками для каждого эксперта.

Образцы, разбавленные до крепости 20% были переданы дегустаторам. Их оценка производилась по 3-х балльной шкале. При сенсорном анализе сравнения спиртов, полученных на полностью медном и полностью нержавеющем оборудовании, использовались следующие наиболее важные термины для оценки аромата: острый, хвостовой, зерновой, травяной, цветочный, свежие фрукты, растворитель, мыльный, сладкий, маслянистый, кислый, сернистый, гнилостный, металлический, чистый (без посторонних запахов). Позднее сенсорный анализ проводился для спиртов, полученных с применением оборудования, где медь использовалась только в различных секциях.

Сенсорные профили спиртов, полученных с использованием полностью медного и нержавеющего оборудования представлены на Рис. 1.

Анализируя сенсорные профили, можно сделать вывод о положительном влиянии медного оборудования на сокращение сернистого запаха и других специфичных оттенков в органолептике конечного продукта.

Количественный анализ сернистых соединений проводился методом газовой хроматографии. Определялись следующие вещества: s-метилтиоацетат, ДМС, ДМДС, ДМТС, ММФДС. Основу эталонных растворов составлял этанол. В дальнейшем анализировались продукты, полученные при отгонках.

Количественный анализ известных сернистых компонентов в спиртах, полученных на полностью медном и нержавеющем оборудовании, представлен на Рис.2.

Данные, представленные на графике, в целом свидетельствуют о факте сокращения сернистых соединений в спиртах, изготовленных на медном оборудовании. Исключение составляет ДМС.

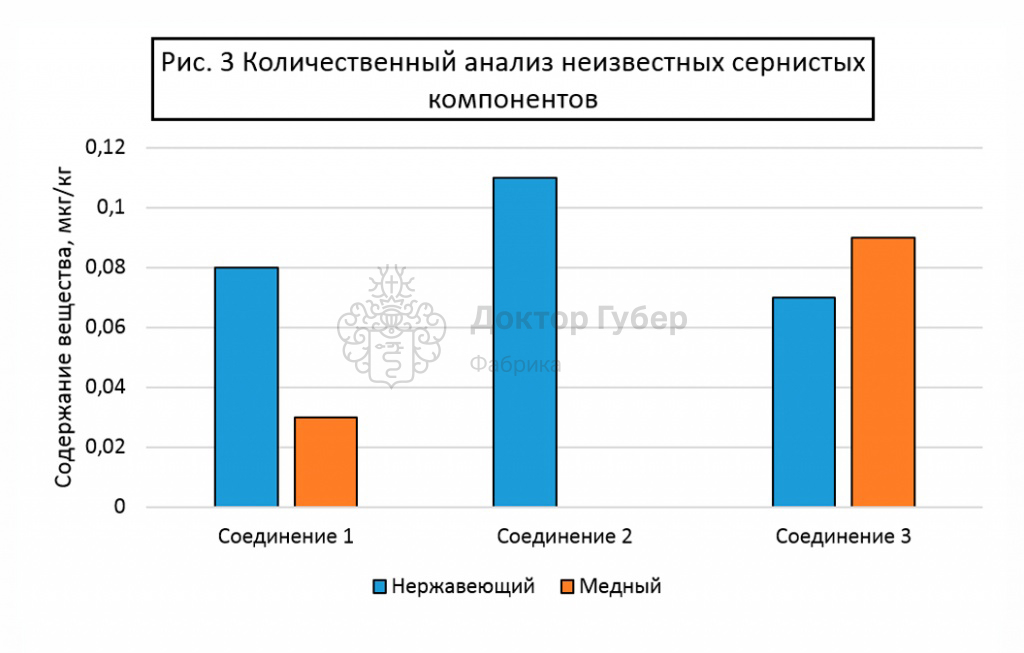

В ходе эксперимента был выявлен ряд неизвестных серосодержащих веществ, влияние данных соединений на конечных продукт пока не установлено. Количественное соотношение этих компонентов в спиртах, изготовленных на аппарате из меди и нержавеющей стали, проиллюстрированы на Рис.3.

По данному графику можно выявить сокращение сернистых соединений в спиртах, полученных на медном оборудовании по сравнению с нержавеющим, а также сделать предположение о схожести структуры неизвестного соединения 3 и ДМС.

Определение наиболее эффективных медных участков, влияющих на органолептический профиль продукта

Следующий этап исследования заключался в выявлении наиболее эффективных участков аппарата для связывания сернистых компонентов. Этот важный момент выясняли для максимально полезного использования медных конструкций при проектировании оборудования с целью снижения стоимости аппарата, повышения его качества, а также для проявления положительных и отрицательных сторон при взаимодействии меди и дистиллята в процессе отгонки.

Для определения наиболее значимых участков контакта меди с перегоняемым продуктом с точки зрения воздействия на аромат и состав конечного спирта, на нержавеющий аппарат устанавливались секции из меди. Основными узлами аппаратов были обозначены: испарительный куб, дистилляционная колонна и холодильник конденсации дистиллята.

Конфигурации расположения медных частей в нержавеющем аппарате S при отгонке на спирт-сырец и дробной дистилляции, соответствующие номеру образца S1-S6, представлены в Табл. 2.

|

Номер образца |

Применение аппарата |

Позиция месторасположения медной части в нержавеющем аппарате |

|

S |

Эталон |

Без применения меди |

|

S1 |

Отгонка браги на спирт-сырец |

испарительный куб |

|

S2 |

Отгонка браги на спирт-сырец |

дистилляционная колонна |

|

S3 |

Отгонка браги на спирт-сырец |

холодильник |

|

S4 |

Дробная дистилляция |

испарительный куб |

|

S5 |

Дробная дистилляция |

дистилляционная колонна |

|

S6 |

Дробная дистилляция |

холодильник |

Оценка по выявлению сернистых и гнилостных ароматов проводилась органолептическим методом по 3-х балльной шкале. Образцы спиртов, полученных на нержавеющем оборудовании c медными секциями, оценивались на наличие только тех ароматов, которые присутствовали в большом количестве в спирте, приготовленном на полностью нержавеющем оборудовании.

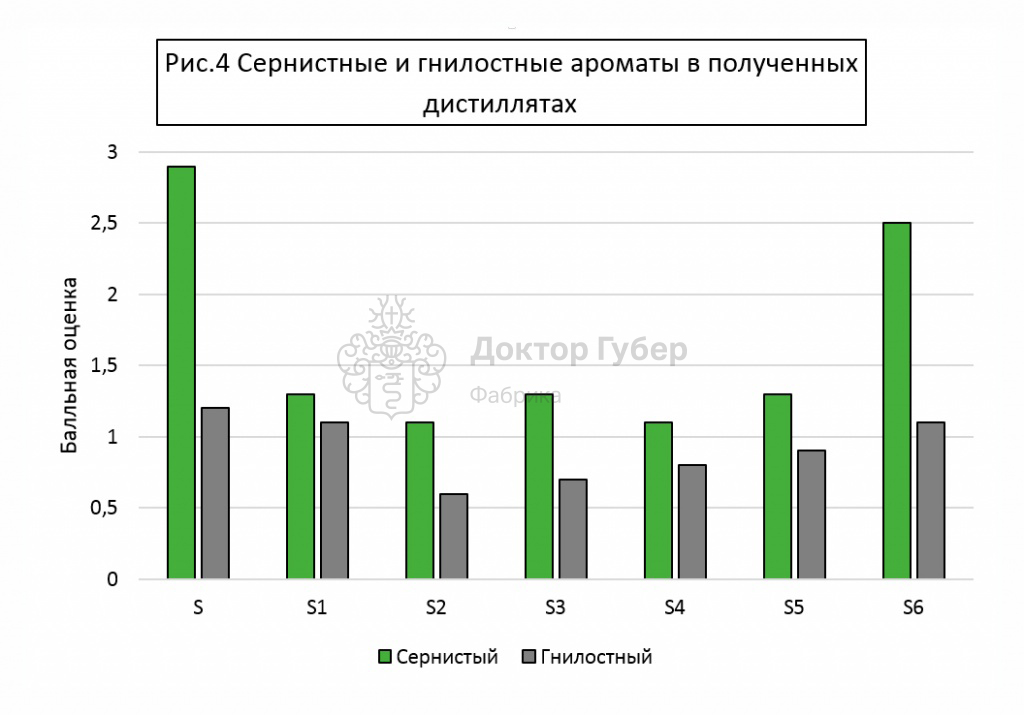

Результаты вкусо-ароматического профиля представлены на Рис. 4.

На основании анализа диаграммы, было установлено, что в аппаратах для получения спирта-сырца наибольшим эффектом по сокращению серосодержащих веществ обладает дистилляционная колонна. На втором месте идет холодильник и наименьшее влияние по уменьшению компонентов серы оказывает испарительный куб.

Следовательно, для повышения эффективности удаления сернистых соединений при отгонке браги на спирт-сырец, необходимо иметь дистилляционную колонну с максимальной площадью контакта спиртовых паров и меди (например, медная колонна с медной РПН).

На аппарате для дробной отгонки наиболее результативными в сокращении сернистых соединений оказались испарительный куб и дистилляционная колонна, практически никакого эффекта не дал медный холодильник.

Несмотря на ряд положительных моментов использования медных частей оборудования, в процессе перегонки с применением данного материала образуются токсичные вещества — оксиды меди. Эти соединения опасны для организма человека и откладываются в печени. В связи с этим, нужно приложить все усилия, чтобы не допустить их попадание в конечный продукт.

Опасные оксиды меди (оксидная плёнка на поверхности деталей аппарата) смываются флегмой и стекают вместе с ней в бак в дистилляционной колонне, а также смываются в конечный продукт из холодильника, поэтому применение медного холодильника стоит исключить. Вообще медь должна применяться в тех узлах и элементах, где происходит подъём спиртовых паров, а с точки разворота спиртовых паров вниз на финальную конденсацию должна использоваться только нейтральная нержавеющая сталь, иначе все усилия по улучшению органолептики от использования меди превратятся в прямой вред здоровью!

Несколько слов о медном шлеме, который обычно выступает на аламбиках в роли воздушного охладителя. Во время процесса перегонки нагреваемая жидкость (её легкокипящая фракция) переходит в пар. Перед конденсацией пары проходят через шлем и частично взаимодействуют с его медными стенками. Основная часть спиртовых паров «пролетает» мимо контактной поверхности шлема без контакта с медью, поэтому эффективность данного устройства весьма условная. Сферическая форма шлема также не имеет никаких преимуществ относительно любой другой конфигурации, кроме увеличения площади поверхности без изменения габаритной высоты элемента. Для сокращения сернистых соединений, пагубно влияющих на органолептику, важна только контактная площадь меди и спиртовых паров!

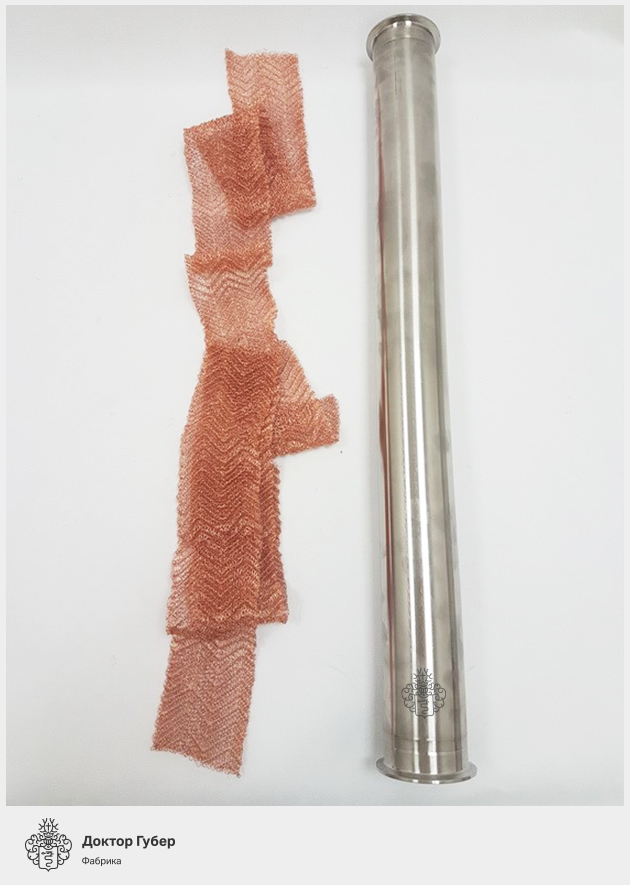

Для наглядности проведем сравнительный расчет площадей поверхности медной трубы высотой 1м, диаметром 76мм и медной сетки РПН «кассета» диаметром 76 мм, высотой 100 мм (для изготовления одной кассеты диаметром 76 мм расходуется рукав РПН длиной 1 метр).

Рассмотрим медную трубу и посчитаем полезную (внутреннюю) площадь ее поверхности по формуле:

S=π*D*h, где π- число «Пи», D-диаметр трубы, h-высота трубы.

S = 3,14*0,076м*1м ≈ 0,24м2

Проведем параллель с медной сеткой РПН.

РПН изготавливается из медной нити диаметром 0.15мм, на 1 метр рукава РПН расходуется 1100 погонных метров нити.

Определим полезную площадь поверхности:

S = π*D*h = 3,14*0,00015м*1100м ≈ 0,52м2.

Таким образом, контактная площадь поверхности:

РПН является более эффективным материалом, чем полые медные шлемы. В случае использования колонн с медной РПН исключается образование каналов, через которые пары могут пройти без контакта с медью, в отличии от полого шлема.

На этапе отгонки браги на спирт-сырец, чтобы максимально избавится от сернистых соединений, рекомендуется использовать насадки с медной РПН без мини-дефлегматора, который может привести к чрезмерному укреплению продукта и потери ароматов. Последующую дробную перегонку можно проводить на колоннах из нержавеющей стали.

Давайте подведем итоги относительно использования меди в процессах дистилляции:

В заключении данной статьи можно однозначно утверждать, что использование медных узлов в дистилляционном оборудовании благоприятно влияет на вкусо-ароматические свойства готового продукта. Благодаря использованию медных частей перегонного аппарата можно существенно снизить нежелательные ароматы (сернистый, металлический, резиновый и др.) до порога чувствительности, невоспринимаемого обонянием.

www.doctorguber.ru

Твердый припой для пайки медных труб:свойства,характеристики

Медь относится к тем материалам, которые лучше спаивать, чем сваривать, особенно, если речь идет о трубах с тонкими стенами, которые активно используются в отопительных, водопроводных и газовых системах в коммунальном хозяйстве и других сферах. Чтобы процесс прошел качественно, следует правильно подобрать припой для пайки медных труб. Данный металл хорошо поддается пайке, так что справиться с этим процессом может даже человек без большого опыта. В основном это относится, когда идет работа с чистым металлом, а не пайка нержавейки с медью и прочее. Во время этого процесса структура металла труб не меняется, а сам припой обладает достаточно хорошими характеристиками, чтобы выдержать предстоящие нагрузки.

Твердый припой

Необходимость в пайке возникает как при монтаже оборудования, так и при его ремонте, так как нередко тонкостенные трубы могут быть поврежденными . Медный припой, как и сама медь, должен отличаться высокими антикоррозийными свойствами. Также он не должен зарастать различными отложениями биологического происхождения. При всем этом он должен быть пригодным для качественной пайки, чтобы не портить структуру металла и была возможность прослужить несколько десятилетий после использования.

Пайка медных труб

Припой для пайки медных труб отлично подходит как для самой меди, так и для ее сплавов с цинком, свинцом, оловом, сурьмой, фосфором, железом, марганцем или никелем. Несмотря на то, что в сплавах металлов имеются окислы, он легко удаляются при помощи флюса, так что припой для пайки меди не встречает проблем на своем пути. Остальные металлы могут образовать оксиды, которые сложно растворяются флюсами, поэтому, с ними уже могут возникнуть проблемы. Во время пайки медных труб используется нахлесточный тип соединения. Это позволяет достичь конструкции максимальной прочности, что увеличивает срок ее эксплуатации. Чтобы соединение имело достаточно большую прочность, нахлест должен быть, как минимум, 5 мм. В отличие от тех случаев, когда происходит сварка тонкого металла электродом, здесь можно делать шов любой толщины и это ни как не повлияет на качество соединения. При пайке оставляется небольшой зазор, чтобы припой для пайки медных труб равномерно втянулся в отверстие и заполнил собой все промежутки для создания герметичной латки. Современные варианты данного расходного материала изготавливаются согласно ГОСТ 52955-2008.

Процесс пайки медных труб

Разновидности

1S относится к мягким припоям. У него в составе имеется серебро. Он подходит не только для труб из меди, но и для бронзовых изделий, латуни, которые применяются как для горячего, так и для холодного водоснабжение. В его составе нет флюса, так что приходится использовать его дополнительно или применять пасту.

Припой 1S для пайки медных труб

Rosol 3 является мягким припоем, который для своей работы требует дополнительное использование флюса. Температура плавления у него относительно низкая и составляет 240 градусов Цельсия, что помогает беспроблемно работать с тонкими изделиями. Он пригоден для медных, латанных, бронзовых труб и фитингов. После применения одинаково хорошо проявляет себя как при высоких, так и при низких температурах.

Припой Rosol 3 для пайки меди

Rolot 94 относится к припоям твердого типа. Это высококачественный материал для работы с медью, латунью и красной бронзой. Лучше всего его использовать для щелевой и капиллярной пайки труб, которые ставятся без фитингов. Это припой для пайки медных труб имеет достаточно высокую рабочую температуру, которая достигает 730 градусов Цельсия, так что с тонкостенными материалами его не стоит применять. Отличительной особенностью его является большой интервал плавления.

Медный припой rolot 94

Rolot 2 является специальным твердым припоем, так как не нормирован. В его составе имеется низкий уровень содержания серебра. Он подходит для стандартных процедур пайки и хорошо обеспечивает процедуры монтажа.

Припой Rolot 2 для пайки медных труб

В особую категорию можно отнести припои для пайки пищевой меди, так как они не должны содержать ни каких вредных веществ, которые бы смогли повредить здоровью. Среди них выделяют следующие варианты:

Оловянно-медный припой

Медный припой с серебром

Серебряно-оловянный припой

Медно-фосфорный припой

Припой для пайки меди серебром

Физико-химические свойства

Физические свойства материала определяются его составом и должны максимально соответствовать тому металлу, с которым они будут спаиваться, но при этом припой для пайки медных трубок должен иметь более низкую температуру, чем основной металл, чтобы не повредить его и не поменять структуру, что особенно опасно с тонкостенными трубками. Исходя из всего этого, можно выделить два основных физических свойства, по которым делятся данные материалы:

Низкотемпературные припои для пайки медных труб

Высокотемпературные припои для пайки медных труб

Технические характеристики

Braze Tec

Температура плавления, °С | 645 ― 815 |

Температура рабочая, °С | 710 |

Прочность готового соединения на разрыв , МПа | 250 |

Плотность материала, г/см³ | 8,2 |

Какую температуру могут выдержать соединения, °С | 150 |

S34

Ролот 15

Особенности выбора

Большая зависимость здесь наблюдается от температуры плавления, так как чем она выше, тем большему влиянию подвергается металл трубы. Если это не принципиально важно, как в толстых трубах, на которых не лежит большая ответственность, то лучше выбирать твердый припой для меди с высокой температурой плавления. В ином случае, если стены тонкие и им не нужна высокая прочность соединения, то подойдет мягкий припой для пайки медных труб с низкой температурой плавления. Особое внимание нужно обратить на пищевую медь, так как припой в данном случае не должен содержать токсичных и ядовитых компонентов.

«Важно!

Чтобы выбрать каким припоем паять медные трубы, нужно знать состав и температуру плавления материала, на который он будет паяться.»

Особенности пайки

Процесс соединения мало чем отличается от других металлов. Здесь также нужно подготовить поверхность, очистив ее от пленки окисления. Затем следует нанести флюс для улучшения свойств спаивания, если того требует технология. Следует оставить зазор в 0,5 мм между деталями. Потом уже можно разогревать металл для рабочей температуры, как только она буде достигнута, требуется соединить припой с заготовкой, чтобы расплавленный металл проник во все требуемые отверстия. Затем дать остыть естественным способом.

Популярные марки:

svarkaipayka.ru

Припой для пайки медных труб: твердый припой, флюс, горелка

Присоединить разнообразные жесткие изделия можно с помощью процесса припаивания, который сопровождается сложными процессами с химической и физической точки зрения. В наши дни владельцы домов и квартир монтируют в своих жилищах трубы в основном из медного или алюминиевого материала (см. Алюминиевая труба). При этом часто появляется необходимость не только правильно установить медные элементы трубных систем, но и качественно их отремонтировать. Для этого обязательно придется приобрести специальный инструмент, оснащение и материалы. Неотъемлемой деталью при паянии труб из меди является припой, при подборе которого необходимо учесть ряд важных замечаний.

Как подбирать припой?

При паянии медных изделий применяются как мягкие, так и твердые виды припоев. В случае использования мягкого припоя для соединения труб из меди необходимо достичь температуры в пределах 4250С. При припаивании посредством твердых видов припоя следует добиться рабочей температуры для паяния до 460-5600С. В этих случаях используется газовая горелка.Вариант тиноля определяется в зависимости от процентного содержания меди и других элементов в составе сплава. В случае наличия в сплаве такого элемента, как серебро, тиноль считается серебряным. Следует знать, что при увеличении в составе тиноля процентного содержания серебра уменьшается его температура плавления и улучшается обтекание участка припаивания и смачиваемость.Увеличить качество присоединения труб из меди можно при использовании припоев медно-фосфорного типа, но при этом у них возрастет температура плавки и снизится смачиваемость, по сравнению с серебряными тинолями.В процессе припаивания медных деталей посредством припоя медно-фосфорного типа использовать флюс нет необходимости. При обычном присоединении медных изделий между собой, а также меди с бронзовыми элементами обязательно используется флюс. Микрозазор при употреблении серебряных тинолей должен находиться в пределах 0-0,15 мм, а в случае применения припоев медно-фосфорного типа – 0,025-0,15 мм.

Медно-фосфорный тип припоя

Трехкомпонентные припои медно-фосфорного типа с процентным содержанием серебра до 15% применяются при воздействии высокой температуры в основном в холодильном производстве при использовании газа.

Специальные характеристики

Тиноли медно-фосфорного типа имеют невысокую температуру плавления. Такой тип материала значительно текуч в процессе работы с металлическими изделиями различного состава с содержанием меди. Положительным моментом данного случая является отсутствие необходимости в использовании флюса при работе с таким припоем, так как фосфор уже в нем находится.Образовавшиеся швы при паянии таким способом получаются надежными и качественными. Такие прочные соединения требуются при использовании установок в холодильной промышленности. Холодильные установки работают с присоединениями, которые подвергаются небольшим вибрационным влияниям. При этом высокое содержание серебра в припое делает материал достаточно пластичным.В процессе паяния арматурных деталей следует охлаждать нетермостойкие части для исключения перегревов. При присоединении металлических деталей необходимо обязательно применять продувку таким веществом, как сухой азот посредством специальной установки. Это необходимо выполнять с целью исключения образования окалины на оборудовании. Вещества медно-фосфорного состава не применяются при работе со стальными деталями, из-за появления рассыпчатой пленки из фосфитов на созданном шве.

Виды медно-фосфорных припоев существуют такие:

Припои из серебра

Такие серебряные «инструменты» с высоким процентным содержанием серебра до 55 % при высокотемпературных процессах в сфере пищевой промышленности с применением холодильного оборудования.

Специфика тинолей из серебра

Невысокая температура плавления, относительно хорошее смачивание материала при паянии являются главными достоинствами припоев из серебра. Такой материал достаточно хорошо заполняет зазоры между стыкуемыми деталями, при этом создаются плотные и вакуумные швы.Такие паяные швы требуются для монтажа и изготовления холодильных установок. Данный тиноль имеет более низкую температуру растекания по сравнению с остальными материалами припоя. Настоящий вариант позволяет применять данный припой в период обработки арматурных частей системы.

Виды серебряных тинолей существуют такие:

Припаивание изделий твердым тинолем

В настоящее время существует такой способ соединения металлов, как применение твердого припоя, который замечательно подходит для создания капиллярной и щелевой пайки, присоединения труб из меди для подачи воды, установки газопроводов и холодильного оборудования. Такой способ позволяет формировать надежное и качественное соединение в период работы с присоединяемыми материалами.С целью присоединения труб из меди иногда применяется специальная паста, газ и другие вспомогательные инструменты и оснащение. Для надежного и безопасного припаивания необходимо изучить соответствующие инструкции по технологии пайки и технике безопасности.

Как припаивать трубы?

С целью присоединения металлических заготовок собственными руками необходимо приобрести специальный инструмент, оснащение и материалы.Для осуществления припаивания понадобится следующий инструмент:1. Труборез.2. Газовая горелка.3. Шерсть металлическая.4. Припой бессвинцовый.5. Флюс.

Процесс паяния такой:

Припаивание медных заготовок – труб, разнообразных деталей, является сложным процессом, который под силу знающим и способным мастерам.

o-trubah.com

Трубка из нержавейки для самогонного аппарата – предназначение и выбор + Видео

Трубка из нержавейки для самогонного аппарата используется как для создания эффективного в работе и долговечного змеевика, так и для установки дополнительных соединений с сухопарником, подачи воды и т. п. Преимущество нержавейки перед такими материалами, как силикон, медь или латунь, заключается в практически полной инертности материала к воздействию температуры и паров спирта, долговечности и хорошей теплопроводности.

1 Как выбрать трубку для самогонного аппарата?

Нержавеющая сталь - лучший материал для создания качественного самогонного аппарата. Она легко моется, не подвержена температурным изменениям и коррозии. Прежде чем отправиться в магазин на поиски подходящей металлической трубки, нужно разобраться в марках стали: одни из них хорошо подходят для самогоноварения, другие выдерживают только воздействие воды и других неагрессивных жидкостей. Кроме того, некоторые типы стали не поддаются механическому воздействию, так что сделать на них сгиб будет весьма затруднительно.

Самогонный аппарат из нержавеющей стали

Рекомендуем ознакомиться

Наибольшей популярностью в пищевой промышленности в целом, и в самогоноварении в частности, пользуются следующие марки стали:

2 Делаем змеевик из нержавейки

При самостоятельном конструировании самогонного аппарата часто возникает проблема изготовления змеевика из металлической трубки. Главной преградой на пути у любителей домашнего самогоноварения становится то, что материал при попытке согнуть его в дугу сплющивается, а внутренний диаметр змеевика становится непостоянным. Это грозит перепадами давления в системе, вследствие чего конденсация спиртовых паров на стенках охладителя будет происходить неравномерно. Чтобы избежать подобных неприятностей, нужно с умом подойти к решению поставленного задания.

Изготовление змеевика из металлической трубки

Сделать змеевик или место сгиба ровным поможет простая хитрость: один конец трубки затыкают куском пробки или деревянным конусом подходящего диаметра. Расположив заготовку из нержавейки под небольшим углом, в открытый конец медленно всыпают мелкий сухой песок, периодически утрамбовывая его постукиваниями по трубке. После того как будущий змеевик заполнится песком, второй его конец также запечатывают.

Теперь, когда внутреннее пространство трубки заполнено, давление при сгибании будет передаваться на песок, не позволяя тем самым материалу сплющиваться. Змеевик, намотанный на отрезок трубы, получится достаточно ровным и аккуратным. По завершении намотки пробки вынимают или высверливают дрелью. Если такой возможности нет, то дерево можно выжечь над огнем. Песок удаляют, и после тщательного промывания змеевик готов к работе.

3 Способы крепления металлической трубки к аппарату

Если толщина стенок позволяет нарезать на поверхности трубки резьбу, то проблем с ее подключением к самогонному аппарату возникнуть не должно. Внешняя или внутренняя резьба делается при помощи метчика для нержавеющей стали. Для тонкостенных трубок гораздо практичнее применять пайку.

Пайка трубок, швов и других частей на самогонном аппарате осуществляется исключительно бессвинцовым припоем. Хотя он намного хуже смачивает поверхность металла, но, в отличие от оловянно-свинцового припоя, является безопасным для использования в пищевых емкостях.

Пайка трубки к самогонному аппарату

На поверхность будущего места соединения кисточкой наносят активный флюс - хлорид цинка или ортофосфорную кислоту, - после чего тщательно прогревают трубку жалом паяльника. В процессе следует понемногу добавлять припой, наблюдая за равномерностью покрытия им поверхности. Если по окончании работы остались места, из-под которых проглядывает голая нержавейка, то процесс повторяют.

После остывания детали промывают от флюса проточной водой и сушат. Затем их укладывают друг на друга пролуженными участками и прогревают поверхность паяльником, при необходимости добавляя немного расплавленного припоя. После остывания систему следует опять промыть проточной водой. Чтобы окончательно избавиться от всех растворимых остатков флюса, самогонный аппарат собирают, наполняют обычной водой и кипятят около часа.

4 Преимущества нержавейки

Нержавеющая сталь часто используется для производства частей самогонного аппарата - перегонного куба, сухопарника (дефлегматора) и змеевика. Материал обладает следующими преимуществами:

Части самогонного аппарата из нержавейки

Стоимость трубок из нержавейки выше, чем пластиковых или силиконовых аналогов, но это полностью компенсируется их долговечностью.

В то время как полимерные шланги приходится менять раз в несколько лет, металлические трубки прослужат вам намного дольше.

nalivali.ru