- Со сплошным сечением;

- Порошковая;

- Активированная.

- Флюоритные;

- Рутиловые;

- Рутил-флюоритные;

- Рутил-органические;

- Карбонатно-флюоритные.

- Кислород. Необходим для поддержания горения используемого газа.

- Газообразная горючая смесь. Чаще всего в качестве основного рабочего вещества применяют ацетилен.

- Сварочная проволока. Является присадочным материалом и по своему составу должна соответствовать свариваемым трубам.

- Флюсы. Не допускают окисления металла под влиянием воздуха. Используются в виде порошков и пастообразных смесей для сварки меди, чугуна или деталей из легированной стали.

- СВ-06Х14;

- Св-18ХМА;

- СВ-8ГА;

- СВ-09Г2С;

- СВ-08ГНМ;

- ESAB;

- Aisi;

- RedBo;

- Искра;

- E71T-1;

- Forte;

- ER70S-6.

Сварочная проволока для газовой сварки. Сварочная проволока для сварки трубопроводов

4. Сварочные материалы

4.1. Электроды для ручной дуговой сварки

4.2. Сварочная проволока

4.3. Флюс для автоматической сварки

4.4. Аргон, кислород, ацетилен и углекислый газ

4.5. Вольфрамовые электроды для аргонодуговой сварки

4.1. Электроды для ручной дуговой сварки

4.1.1. Для ручной дуговой сварки стыков трубопроводов и котлов из углеродистых, низколегированных и высоколегированных сталей необходимо применять электроды, удовлетворяющие требованиям ГОСТ 9466, 9467 и 10052. Марку электродов следует выбирать в зависимости от марки свариваемой стали. Для сварки изделий, на которые распространяется настоящий РД, могут быть использованы отечественные электроды, приведенные в табл.4.1; химический состав и механические свойства наплавленного металла этих электродов даны в приложении 7.

Марки электродов зарубежных фирм, которые могут применяться, указаны в приложении 8; там же приведен тип электродов согласно отечественной классификации для определения области применения конкретной марки электродов.

Возможность применения электродов, не указанных в табл.4.1 и в приложениях 7 и 8, для объектов Минэнерго России должна быть согласована с ЗАО "Прочность МК", для других объектов - с любой специализированной научно-исследовательской организацией в области сварки, приведенной в приложениях к правилам Госгортехнадзора России.

4.1.2. Электроды для приварки деталей крепления из высоколегированных сталей к трубам пароперегревателя и другим элементам котла или к трубопроводу из низколегированных перлитных сталей, а также для сварки деталей крепления необходимо выбирать по данным табл.4.2.

Для приварки креплений из стали любой марки к трубам из стали аустенитного класса следует применять электроды ЭА-395/9, ЗИО-8, ОЗЛ-6, ЦЛ-25, ЦТ-10, НИАТ-5, из стали 12X11В2МФ - электроды ЭА-400/10У и ЭА-400/10.

4.1.3. Перед сваркой производственных стыков и испытаниями электроды должны быть прокалены по режиму, приведенному в соответствующем документе (ОСТ, ТУ) или этикетке. В случае отсутствия таких данных режим прокалки выбирается по табл.4.3.

Импортные электроды прокаливают по тому же режиму что и отечественные с аналогичным типом покрытия.

4.1.4. Электроды с основным покрытием, предназначенные для сварки перлитных сталей, следует использовать в течение 5 суток после прокалки, электроды ЦТ-45 - в течение 10 суток, остальные электроды - в течение 15 суток, если их хранят на складе с соблюдением требований п.3.10. По истечении указанного срока электроды перед применением необходимо вновь прокалить. В случае хранения электродов в сушильном шкафу при температуре 80-115°С срок их годности не ограничивается.

Таблица 4.1

Области применения электродов для сварки трубопроводов и элементов котлов

———————————————————————————————————————————————————————————————————————

| Характеристика свариваемой стали | Марка электродов*(1) |

|————————————————————————————————————————| |

| Группа | Тип, класс | Марка стали | |

| по ПБ | стали | | |

|03-164-9| | | |

| 7 | | | |

|————————|————————————|——————————————————|——————————————————————————————|

| 1 |Углеродистая|08, 10, 20, Ст2,|АНО-4*(2), АНО-6М*(2), |

| | |Ст3, Ст3Г |ВСЦ-4А*(3), МР-3*(3), |

| | | |МР-3Р*(2), МР-6*(2), |

| | | |ОЗС-4*(2), ОЗС-6*(2), |

| | | |Ротекс-ОЗС-12*(2), ОЗС-12*(2),|

| | | |ЛЭЗОЗС-12*(2), АНО-18**, |

| | | |АНО-24*(2), УОНИ-13/45, |

| | | |УОНИ-13/55, ЛЭЗУОНИ-13/55,|

| | | |УОНИ-13/55С, ИТС-4С, ТМУ-21У,|

| | | |ЛЭЗТМУ-21У, ЦУ-5, ЛЭЗЦУ-5,|

| | | |ЦУ-7, ЦУ-8, ЦУ-6, ТМУ-46,|

| | | |ТМУ-50, АНО-11, МТГ-01К,|

| | | |МТГ-02 |

|————————|————————————|——————————————————|——————————————————————————————|

| 1 |Углеродистая|Ст4, 15Л, 20Л, 25Л|УОНИ-13/45, УОНИ-13/55,|

| | | |УОНИ-13/55С, ЛЭЗУОНИ-13/55,|

| | | |ИТС-4С, ВСЦ-4А*(3), ЦУ-5,|

| | | |ЛЭЗЦУ-5, ТМУ-21У, ЛЭЗТМУ-21У,|

| | | |ЦУ-7, ЦУ-8, ТМУ-46, ТМУ-50,|

| | | |АНО-11, МТГ-01 К, МТГ-02 |

|————————|————————————|——————————————————|——————————————————————————————|

| 1 |Низколегиро-|15ГС, 16ГС, 17ГС,|ВСЦ-4А*(3), ЦУ-5, ЛЭЗЦУ-5, |

| |ванная |14ГН, 16ГН, 09Г2С,|УОНИ-13/55, ЛЭЗУОНИ-13/55,|

| |конструкцио-|10Г2С1, 14ХГС, 20|УОНИ-13/55С, ТМУ-21У,|

| |нная |ГС Л, 17Г1С,|ЛЭЗТМУ-21У, ЦУ-7, ЦУ-8,|

| | |17Г1СУ |ИТС-4С, АНО-11, МТГ-01К,|

| | | |МТГ-02 |

|————————|————————————|——————————————————|——————————————————————————————|

| 4 |Низколегиро-|12МХ, 15ХМ,|ТМЛ-1У, ЛЭЗТМЛ-1У, ЦУ-2ХМ,|

| |ванная |12Х2М1, 12Х1МФ,|ЦЛ-39, ЛЭЗЦЛ-39, ЦЛ-38,|

| |теплоустой- |12Х2МФБ, 12Х2МФСР |ЛЭЗТМЛ-ЗУ, ТМЛ-ЗУ |

| |чивая: | | |

| | | | |

| |трубы |12МХ, 15ХМ, 20ХМЛ |ТМЛ-1У, ЛЭЗТМЛ-1У, ЦУ-2ХМ,|

| |диаметром | |ЦЛ-38 |

| |100 мм и| | |

| |менее | | |

| | | | |

| |трубы |12X1 МФ,|ТМУ-1У, ЛЭЗТМЛ-1У, ЦУ-2ХМ,|

| |диаметром |работающие при|ЦЛ-20, ЦЛ-20М, ЦЛ-39,|

| |более 100 мм|температуре среды|ЛЭЗЦЛ-39, ТМЛ-ЗУ, ЛЭЗТМЛ-ЗУ,|

| | |до 510°С|ЦЛ-38 |

| | |включительно |ЦЛ-20, ЦЛ-20М,ТМЛ-ЗУ,|

| | |12Х1МФ,15Х1М1Ф, |ЛЭЗТМЛ-ЗУ, ЦЛ-39, ЛЭЗЦЛ-39,|

| | |20ХМФЛ,15Х1М1ФЛ, |ЦЛ-45 |

| | |15Х1М1Ф-ЦД | |

| | |работающие при| |

| | |температуре среды| |

| | |до 570°С| |

| | |включительно | |

|———————————————————————————————————————————————————————————————————————|

| Электроды для сварки труб поверхностей нагрева котлов |

|———————————————————————————————————————————————————————————————————————|

| 5 |Легированная|10Х9МФБ (ДИ 82-Ш) |ЦЛ-57 |

| |мартенситная| | |

|————————|————————————|——————————————————|——————————————————————————————|

| 6 |Высоколеги- |12Х11В2МФ (ЭИ756) |ЭА-400/10У, ЛЭЗЭА-400/10У,|

| |рованная | |ЭА-400/10Т |

| |мартенситно-| | |

| |ферритная | | |

|————————|————————————|——————————————————|——————————————————————————————|

| 9 |Высоколеги- | | |

| |рованная | | |

| |аустенитная:| | |

| | | | |

| |хромоникеле-|12Х18Н12Т, |ЦТ-26, ЭА-400/10У,|

| |вая |12Х18Н10Т |ЛЭЗЭА-400/10У, ЭА-400/10Т,|

| | | |ЦТ-26М, ЦТ-15, ЛЭЗЦТ-15,|

| | | |ЦТ-15-1, ЦТ-15К * |

| | | | |

| |хромомарган-|10Х13Г12БС 2Н2Д2|ЦТ-15*(4), ЛЭЗЦТ-15*(3) |

| |цевая |(ДИ 59) | |

———————————————————————————————————————————————————————————————————————

_____________________________

*(1) Электроды АНО-6М, МР-3, ОЗС-4, ОЗС-6, ОЗС-12 предназначены для сварки на переменном и постоянном токе обратной полярности (плюс на электроде), МР-3Р - на переменном и постоянном токе (минус на электроде), АНО-4 и АНО-24 - на переменном и постоянном токе любой полярности, АНО-18, Ротекс-ОЗС-12, МР-3С, ЛЭЗОЗС-12 - на переменном и постоянном токе прямой полярности, ВСЦ-4А - на постоянном токе любой полярности, электроды остальных марок - на постоянном токе обратной полярности.

*(2) Можно применять для сварки следующих узлов из углеродистых сталей: трубопроводов пара и горячей воды категорий III и IV; трубопроводов в пределах котла и турбины с рабочим давлением не более 4 МПа (40 кгс/см2) и температурой не более 320°С; трубопроводов, на которые не распространяются правила Госгортехнадзора России, кроме трубопроводов регулирования турбины, маслопроводов и мазутопроводов.

*(3) Для сварки только корневого слоя стыков трубопроводов диаметром 219 мм и более без подкладных колец.

*(4) Для выполнения основной части разделки при комбинированной сварке (корневой слой сваривается ручной аргонодуговой сваркой).

Примечание. Электроды, в обозначении марки которых впереди стоят буквы ЛЭЗ (ЛЭЗОЗС-12, ЛЭЗУОНИ-13/55, ЛЭЗТМУ-1У и др.), изготавливаются Лосиноостровским электродным заводом и имеют те же характеристики (см.приложение 7), области применения (см. табл.15.1) и режимы прокалки (см. табл.4.3), что и электроды без этих трех букв (ОЗС-12, УОНИ-13/55, ТМЛ-1У и др.).

Таблица 4.2

studfiles.net

Сварочная проволока

Сварочную проволоку сплошного сеченияприменяют в качестве присадка при ручной аргонодуговои сварке W-электродом, газовой ацетилено-кислородной сварке. Поверхность проволоки должна быть чистой, без окалины, ржавчины, масла и грязи.

Проволоки Св-08МХ, Св-08ХМ и Св-09ХМФАприменяют для аргонодуговои сварки только легированных сталей с содержанием кремния не более 0,25%.

Проволоки Св-08МХ,Св-08ХМ и Св-08ХМА-2применяют для сварки трубопроводов с температурой среды до 510 °С включительно, а также для сварки корневого шва независимо от параметров рабочей среды.

При ручной аргонодуговои сварке корневого шва трубопроводов с толщиной стенки более 10 мм из хромомолибденовых и хромомолибде-нованадиевых сталей используют проволоку Св-08Г2С или Св-08ГС.

Область применения

| Тип и марка стали | Марка проволоки | ||

| Ручная аргонодуговая сварка W-электродом | Ручная газовая сварка ацетиленокис-лородным пламенем | ||

| Углеродистая Ст2; СтЗ; Ст4; СтЗГ; 08; 10; 20; 15Л; 20Л;25Л | Св-08ГА-2; Св-08Г2С; Св-08ГС | Св-08; Св-08А; СВ-08ГА; Св-08ГС;Св-08Г2С; Св-08МХ | |

| Низколегированная конструкционная 15ГС; 16ГС; 17ГС; 14ГН; 16ГН; 09Г2С;10Г2С1;14ХГС; 20ГСЛ; 17Г1С; 17Г1СУ | Св-08ГС; Св-08Г2С | Св-08ГС; Св-08Г2С | |

| Легированная теплоустойчивая | 12МХ; 15ХМ; 20ХМЛ; 12Х2М1 | Св-08МХ; Св-08ХМА-2;Св-08ХМ; Св-08ХГСМА | Св-08МХ; Св-08ХМ; СВ-08ХМФА |

| 12X1МФ | СВ-08ХГСМФА; Св-08ХМ; Св-08ХМФА; Св-08МХ; Св-08ХМА-2 | Св-08МХ; Св-08ХМ; Св-08ХМФА | |

| 15Х1М1Ф;20ХМФЛ; 15Х1М1ФЛ;12Х2МФСР; 15Х1М1Ф-ЦЛ; 12Х2МФБ | Св-08ХМФА;СВ-08ХГСМФА: Св-08ХГСМФА2; СВ-08ХМФА2 | ||

| Высоколегированнаякоррозионностойкая, жаростойкая и жаропрочная 08Х18Н10Т; 12Х18Н12Т; 12Х18Н10Т; | Св-04Х19Н11МЗ; Св-08Х19Н10Г2Б;Св-04Х20Н10Г2Б: СВ-01Х19Н9; Св-04Х19Н9;СВ-06Х19Н9Т | ||

| 12Х11В2МФ | Св-10Х11НВМФ; Св-12Х11НМФ |

Газы

В качестве защитного газа приручной аргонодуговой сварке W-электродом используют аргон высшего и первого сортовпо ГОСТ 10157-79. Допускается газообразный или жидкий аргон.

Перед использованием защитный газ необходимо проверить. На пластину или трубу наплавляют контрольный валик длиной 100-150 мм и по внешнему виду поверхности наплавки определяют качество защиты. Если в наплавленном металле шва обнаружат поры, газ бракуется.

Для газовой сварки используют технический ацетилен по ГОСТ 5457-75,поставляемый в баллонах или получаемый в газогенераторах из карбида кальция по ГОСТ 1460-81.

Карбид кальция СаС2 - твердое вещество темно-серого или коричневого цвета, при взаимодействии которого с водой образуется ацетилен С2Н2 . В зависимости от грануляции карбида кальция различен выход ацетилена.

| Ориентировочные размеры кусков карбида кальция, ммхмм | Выход ацетилена, л /мин | |

| I сорта | II сорта | |

| 2x8 | ||

| 8x15 | ||

| 15x25 | ||

| 25x80 |

Допускается использовать газообразный кислород только первого или второго сортапо ГОСТ 5583-78.

Неплавящиеся электроды

Применяют стержни как из чистого вольфрама, так и легированные тугоплавкими окислами (ГОСТ 23949-80):

ЭВЧ - чистый вольфрам;

ЭВЛ - с окисью лантана;

ЭВИ - с окисью иттрия;

ЭВТ - с окисью тория.

Электроды марки ЭВЧ используют для сварки на переменном токе, а прочие - для сварки на переменном и постоянном токах прямой и обратной полярности.

Перед сваркой неплавящийся электрод затачивают. Сварочные материалы должны соответствовать требованиям стандартов и технических условий, подтвержденным сертификатом изготовителя. Марки, сортамент, условия хранения и подготовки должны соответствовать технической документации на сварку.

АТТЕСТАЦИЯ СВАРЩИКОВ

АТТЕСТАЦИЯ СВАРЩИКОВ

К сварке трубопроводов пара и горячей воды, поднадзорных Госгортехнадзору России, допускаются сварщики, аттестованные в соответствии с «Правилами аттестации сварщиков и специалистов сварочного производства» ПБ 03-273-99.

Первичнуюаттестацию проходят сварщики, не имевшие ранее допуска к сварке трубопроводов, подконтрольных Госгортехнадзору.

Дополнительнойаттестации подлежат сварщики, прошедшие первичную аттестацию, перед их допуском к сварочным работам, не указанным в их аттестационных удостоверениях, а также после перерыва свыше 6 месяцев в выполнении этих работ. При этом сварщики сдают специальный и практический экзамены.

Периодическуюаттестацию проходят все сварщики с целью продлить срок действия их аттестационных удостоверений на выполнение соответствующих работ. При периодической аттестации сварщики сдают также специальный и практический экзамены.

Внеочереднуюаттестацию должны проходить сварщики перед допуском к работе после временного отстранения от нее. При этом сдают общий, специальный и практический

Сварка экзамены контрольных соединений выполняется в присутствии членов аттестационной комиссии. Контрольные сварные соединения подвергают неразрушающему и разрушающему контролю качества.

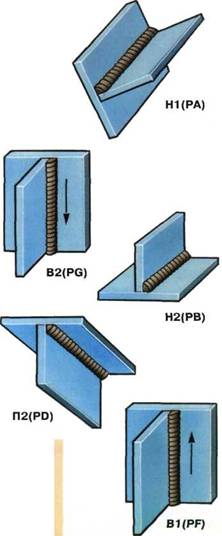

Область распространения аттестации:

• аттестация по сварке стыковых сварных соединений труб распространяется на сварку стыковых сварных соединений листов;

• аттестация по сварке стыковых сварных соединений листов во всех пространственных положениях распространяется на сварку неповоротных стыковых сварных соединений труб с наружным диаметром 500 мм и более;

• аттестация по сварке стыковых сварных соединений листов в нижнем (HI) или в горизонтальном (Г) положениях, а также угловых сварных соединений листов «в лодочку» (HI) с полным проваром или без него распространяется на сварку стыковых и угловых соединений труб с наружным диаметром более 150 мм в тех же положениях.

Аттестационный центр оформляет сварщику отдельные по каждому способу сварки аттестационные удостоверения

|  | ||

|  | ||

|  |  | |||

Наружный Число

диаметр контрольных

труб, мм соединений

не менее:

Свыше 100......................... 1

Свыше 25 до 100............... 2

До 25.................................. 5

|  | ||

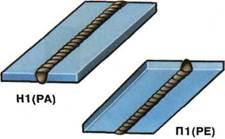

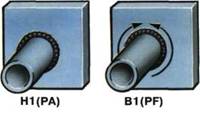

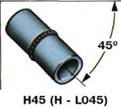

Н1 - нижнее при горизонтальном расположении осей труб (трубы), свариваемых с поворотом;

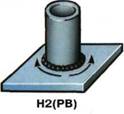

Н2 - нижнее при вертикальном расположении трубы, привариваемой без поворота или с поворотом;

81 - переменное при горизонтальном расположении осей труб (трубы), свариваемых (привариваемой) без поворота «на подъем»;

82 - переменное при горизонтальном расположении осей труб (трубы), свариваемых (привариваемой) без поворота «на спуск»;

Г - горизонтальное при вертикальном расположении осей труб, свариваемых без поворота или с поворотом;

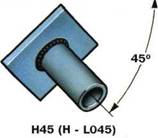

Н45 - переменное при наклонном расположении осей труб (трубы), свариваемых (привариваемой) без поворота.

П2 - потолочное при вертикальном расположении оси трубы, привариваемой без поворота или с поворотом

|  | ||

Похожие статьи:

poznayka.org

Какая нужна сварочная проволока для полуавтомата и как её выбрать

Сварочная проволока играет решающую роль в процесс сварки – с ее помощью происходит соединение двух и более элементов в единую конструкцию из металла разного рода. Отличительной чертой присадочного материала является высокое качество сварного шва. Отчасти это обусловлено механизированной подачей электрода, в качестве которого как раз и выступает проволока, однако, немаловажно также и наличие некоторого опыта работы оператора.

Где применяется присадочный материал

Сварочная проволока-электрод для полуавтомата сегодня весьма востребована, так как это основной расходный материал такого оборудования. По составу она должна быть максимально приближена к основному типу используемого для сварочных работ металла. Поэтому существует немало вариаций присадки, однако, более прочих распространена нержавеющая проволока. Ее используют практически повсеместно (разные отрасли промышленности, производство медицинского оборудования, энергетика и многие другие), что обусловлено ее антикоррозийными свойствами и высококачественным сварным соединением.

Смотрим видео, критерии выбора материала:

В зависимости от условий эксплуатации и типа агрегата используются материалы разного состава. Например, сварочная проволока для полуавтомата без газа может отличаться по виду. В данном случае рекомендуется использовать флюс или порошковую проволоку, что обеспечит облако защитного газа без необходимости использования газовых баллонов. Такая присадка по мере сжигания выделяет защитный газ, чего вполне достаточно для выполнения качественного шва.

Маркировка

Сварочная проволока для аппарата полуавтомата существует в большом количестве вариаций (свыше 70), но в широком использовании находятся всего несколько из них. Остальные же по большей части являются узкоспециальными и могут применяться в определенной отрасли промышленности, например, атомной или машиностроительной.

По обозначению можно легко определить состав материала, а также процентное соотношение основных элементов сплава:

Маркировка изделия

Из рисунка становится понятно, какое назначение у проволоки. Это может быть либо СВ (для сварки) либо НП (наплавочная). Содержание углерода показывает процентное содержание этого элемента в составе присадки. Содержание легирующих элементов позволяет определить не только наименование, но также содержание элемента в процентах. Если количество столь мало, что не превышает 1%, то число не входит в обозначение.

Далее указываются определенные требования к чистоте присадочного материала (количество в процентах примесей серы и фосфора). Способ выплавки позволяет получить представление о методе изготовления материала. Если проволочный сварочный полуавтомат использует электрод из проволоки, то об этом можно узнать из обозначения — указывается буква Э.

Виды проволоки для сварочных работ

Для создания качественного соединения металлических деталей используется присадку разных видов, каждый из которых создан для работы при определенных условиях. Проволочный сварочный полуавтомат может выполнять шов посредством следующих видов проволоки:

Если структура присадочного материала сплошного сечения вполне понятна – изделие, полностью выполненное из определенного рода сплава для сварки разных металлов. А вот порошковая сварочная проволока для инверторных полуавтоматов изготавливается по другой технологии. Это полое изделие, внутри которого находится порошкообразный материал. При горении во время сварки образует защитное облако газа именно благодаря такому наполнению.

Таблица диаметров

Данный вид изделий встречается в разных исполнениях: двухслойная проволока, с одним и двумя загибами трубчатой оболочки, классический вариант без изменения конфигурации оболочки. Такое разнообразие исполнений объясняется необходимостью избежать деформаций изделия и преждевременного высыпания внутреннего содержимого проволоки. Однако помимо конструктивных особенностей встречаются разные варианты по составу порошкообразного вещества:

Существуют исполнения, предназначенные для работы в среде углекислого газа, а в других случаях проволочный сварочный инверторный полуавтомат с использованием порошковой присадки может функционировать без специально создаваемой газовой защиты и тогда эту функцию выполняет сама проволока. Каждый из составов порошкообразного вещества создан для сварки металла определенного вида.

Активированный вид в чем-то сходна с порошковым вариантом, но в данном случае используется на порядок меньшее количество порошкообразного вещества (не более 7% от общей массы изделия). Благодаря использованию всего лишь малой доли такого наполнителя технология изготовления позволяет запрессовать его в проволоку сплошного сечения.

Материал для сварки стали

Стальная проволока представлена 77 марками, которые регламентирует ГОСТ 2246-70. Выбор диаметров довольно широк: от 0,3 до 12,0 мм. Для работы в определенных условиях рекомендуется использовать присадочный материал конкретного размера.

Например, проволока сварочная флюсовая для агрегата полуавтомата должна иметь диаметр из диапазона значений от 2 до 6 мм, размеры от 0,3 до 1,6 мм подходят для полуавтоматической сварки в среде защитного газа.

Материал для сварки алюминия

Для алюминия и сплавов используется изделие диаметров от 0,8 до 12,5 мм. В обозначении указывается способ изготовления: В – тянутая, П – прессованная. Если изделие отожженное, будет присутствовать буква М, для нагартованной проволоки — буква Н. Помимо маркировки в обозначении указывается диаметр изделия и способ поставки (в бухтах).

Для алюминия и сплавов используется изделие диаметров от 0,8 до 12,5 мм. В обозначении указывается способ изготовления: В – тянутая, П – прессованная. Если изделие отожженное, будет присутствовать буква М, для нагартованной проволоки — буква Н. Помимо маркировки в обозначении указывается диаметр изделия и способ поставки (в бухтах).

Сварка алюминия и его сплавов производится в среде защитного газа — аргона. Это обусловлено тем, что такой материал очень быстро окисляется при контакте с воздушной средой. По этой же причине рекомендуется после вскрытия упаковки максимально быстро задействовать проволоку.

Материал для сварки нержавеющей стали

Данный вид присадки крайне распространен ввиду надежности сварочного соединения с его использованием. Сварочная проволока нержавейка для агрегатов полуавтоматов изготавливается по госту 18143-72. В качестве исходного материала для производства такой проволоки используется высоколегированная жаростойкая сталь.

Именно присутствие этого вида металла позволяет получить на выходе высоконадежное и устойчивое к образованию коррозии соединение металлических деталей.

Проволока для сварки меди

В зависимости от исполнений такой материал может использоваться для проведения сварочных работ в разных областях: в автомобилестроении, для соединения участков трубопроводов, изготовления и ремонта подшипников скольжения, оцинкованных деталей и прочее.

Типы медной сварочной проволоки

Такой материал варится в среде защитного газа – аргона. В зависимости от состава проволоки она может применяться для сварки разных металлических сплавов.

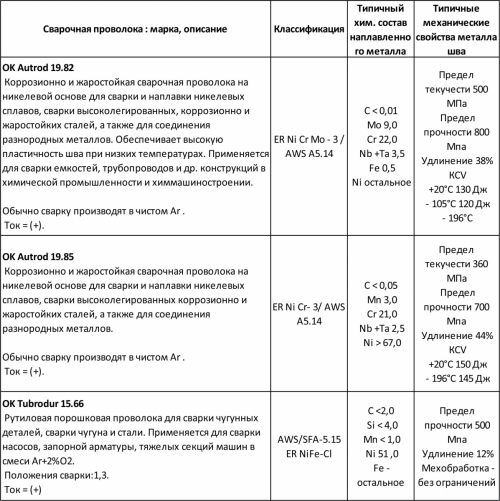

Материал для чугуна и никелевых сплавов

Данная группа также отличается коррозионной и жаростойкостью, что позволяет использовать такую проволоку для выполнения сварочных работ изделий на основе никелевых сплавов, высоколегированных сталей и разнородных материалов.

Рекомендуется варить в среде чистого газа аргона или смеси с гелием.

Рекомендуется варить в среде чистого газа аргона или смеси с гелием.

Проволока для сварки титана

Наилучшим вариантом в данном случае будет холоднотянутая проволока, изготовленная из листового металла. Как и для любого другого вида материала, состав ее должен быть максимально приближен к составу свариваемого металла. Наиболее популярным вариантом для сварки титана является порошковая проволока ППТ-1 и ППт-3. Работу рекомендуется выполнять в среде защитного газа – аргона.

Как подобрать диаметр

Этот параметр напрямую зависит от того, какой толщины металл планируется сваривать. Например, если будет использоваться основной материал толщиной 3-5 мм, то следует купить сварочную проволоку для агрегата полуавтомата диаметром не более 2 мм. Еще один критерий выбора – сила тока, с которой будет выполняться сварка. Для выбора следует использовать специальные таблицы.

Таким образом, помимо выбора параметров полуавтоматической сварки (сила тока, скорость подачи проволоки), важно правильно подобрать вид присадочного материала, а также не ошибиться с выбором размеров.

generatorvolt.ru

4.2. Сварочная проволока

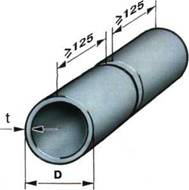

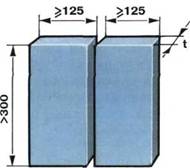

4.2.1. Для ручной и автоматической аргонодуговой сварки неплавящимся электродом, газовой (ацетиленокислородной) сварки, механизированной в углекислом газе и автоматической сварки под флюсом необходимо применять сварочную проволоку сплошного сечения, удовлетворяющую требованиям ГОСТ 2246. Марку сварочной проволоки следует подбирать по данным табл.4.4.

Химический состав сварочной проволоки сплошного сечения по ГОСТ 2246 приведен в табл.П9.1 приложения 9.

4.2.2. Поверхность проволоки сплошного сечения должна быть чистой, без окалины, ржавчины, масла и грязи. При необходимости ее очищают от ржавчины и грязи пескоструйным аппаратом или травлением в 5%-ном растворе соляной или ингибированной кислоты (3%-ный раствор уротропина в соляной кислоте). Можно очищать проволоку, пропуская ее через специальные механические устройства (в том числе через устройства, заполненные сварочным флюсом, кирпичом, осколками наждачных кругов и войлочными фильтрами). Перед очисткой бухту проволоки рекомендуется отжечь при 150- 200°С в течение 1,5-2 часов. Разрешается также очищать проволоку наждачной шкуркой или другим способом до металлического блеска. При очистке проволоки, предназначенной для автоматической сварки, нельзя допускать ее резких перегибов (переломов).

4.2.3. Для механизированной сварки порошковой проволокой следует применять самозащитные порошковые проволоки, изготовленные по ГОСТ 26271 и соответствующим техническим условиям.

Характеристика этих проволок приведена в табл.П9.2 приложения 9.

Порошковую проволоку необходимо хранить в мотках в специальной таре. Перемотка порошковой проволоки запрещается.

Перед применением порошковая проволока должна быть прокалена по режиму, приведенному в табл.4.3. После прокалки проволока может быть использована в течение 5 суток, если она хранится в соответствии с требованиями п.3.10. По истечении указанного срока порошковую проволоку перед применением следует вновь прокалить.

4.3. Флюс для автоматической сварки

4.3.1. Для автоматической сварки под флюсом поворотных стыков труб из углеродистой и низколегированной конструкционной стали следует применять флюс марок, приведенных в табл.4.4.

4.3.2. Флюс необходимо хранить в сухом помещении в соответствии с требованиями п.3.10.

4.3.3. Перед применением флюс должен быть прокален по режиму, указанному в табл.4.3, после чего его можно использовать в течение 15 суток, если хранить в соответствии с требованиями, приведенными в п.3.10. По истечении указанного срока флюс перед применением следует вновь прокалить.

4.4. Аргон, кислород, ацетилен и углекислый газ

4.4.1. В качестве защитного газа при ручной и автоматической аргонодуговой сварке неплавящимся электродом применяют аргон высшего и первого сортов с физико-химическими показателями по ГОСТ 10157. Допускается использовать газообразный и жидкий аргон.

4.4.2. Для газовой ацетиленокислородной сварки необходимо использовать газообразный кислород первого или второго сортов по ГОСТ 5583.

Таблица 4.4

studfiles.net

Газовая сварка труб

Монтаж трубопроводных систем часто производят методом газовой сварки. При этом используют смесь кислорода и другого горючего вещества: ацетилена, пропана, водорода, бутана. В некоторых случаях газовая сварка труб осуществляется с применением аргона. Такой способ целесообразно использовать, когда необходимо сварить цветной металл или детали из легированной стали. В этом случае аргон предотвращает окисление свариваемых заготовок в процессе выполнения работ.

Материалы и оборудование

Сварка трубопроводов производится с использованием следующих материалов и веществ:

Для выполнения газосварочных работ необходимы баллоны с кислородом и горючим газом, редукторы для регулировки давления, горелка, ацетиленовый генератор (если используется ацетилен не в баллонах).

Технологии газосварки

Перед проведением сварочных работ поверхность трубы очищают от загрязнений и обезжиривают. Затем кромки толстостенных труб (свыше 3,5 мм) механически обрабатывают, делая скосы. Это связано с тем, что металл способен достаточно прогреваться на глубину до 4 мм. Если толщина менее 3,5 мм эта операция не проводится.

Технология основного сварочного процесса бывает двух видов. В первом случае сварку производят по направлению слева направо (правый способ). Пламя горелки направляется впереди присадочной проволоки на уже пройденный участок. Этот метод лучше защищает поверхность от проникновения азота и кислорода из воздуха и обеспечивает повышенную глубину плавления. Таким образом удобно соединять трубы с толщиной стенок свыше 5 мм. При втором способе (левый) направление движения горелки справа налево за сварочной проволокой. Пламя направляется на ещё не сваренный металл, поэтому рабочий хорошо видит обрабатываемую поверхность. В результате шов получается равномерным по высоте и ширине. Этот метод используют для работы с тонкостенными трубами.

Сварка труб с использованием аргона

Технология аргонодуговой сварки предполагает использование электродов для плавки металла в защитной среде, создаваемой аргоном. Этот газ тяжелее воздуха, а также он не вступает в реакцию с окружающей атмосферой и обрабатываемым материалом. Сварка труб аргоном происходит следующим образом. Между электродом и поверхностью возникает дуга, которая плавит металл в среде инертного газа. Имея превосходящую массу, аргон вытесняет воздух и предотвращает процессы окисления. Газ начинают подавать за 20 сек. до появления дуги и прерывают подачу спустя 10 сек. после того, как она погаснет. Часто при монтаже трубопроводов защитный газ направляют и вовнутрь трубы.

Таким способом сваривают материалы из легированных сталей, алюминия и других цветных металлов. Сварка аргоном труб с небольшой толщиной стенок может осуществляться без присадочных материалов. Процесс может выполняться автоматически или в ручном режиме.

Материалы и оборудование для аргонодуговой сварки

Для осуществления аргонодуговой сварки необходимы:

Инвертор вырабатывает необходимый постоянный ток. В силу технических особенностей этого способа сварки, зажигать дугу прямым касанием электрода нельзя. Поэтому современные сварочные аппараты оснащаются встроенным осциллятором. При помощи этого прибора производится возбуждение электрической дуги. После этого он выполняет роль стабилизатора. Газосварка различных труб осуществляется с использованием неплавящихся вольфрамовых электродов, которые крепятся возле сопла горелки.

Техника выполнения аргонодуговой сварки достаточно сложная. Для овладения ею необходим некоторый опыт подобной работы с металлами. Обрести новые навыки помогут обучающие видео, которые находятся в свободном доступе.

Поделись с друзьями

0

0

0

0

svarkalegko.com

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭ |

files.stroyinf.ru

Сварочная проволока для газовой сварки в среде защитных газов

Существует несколько основных способов сварки, каждый из которых использует свои инструменты и материалы. Даже в газовой сварке имеется несколько серьезных ответвлений, как по расходным материалам, так и по используемой технике. Сварочная проволока для газовой сварки может быть представлена в различных вариантах, исходя из того, с какими именно металлами приходится работать. Здесь также есть разница, используется стандартный ручной метод или аргонодуговая сварка. Использование защитного газа обусловлено тем, что на поверхности материала отсутствует какое-либо покрытие, которые бы обеспечило ограждение от негативного воздействия атмосферы. Благодаря большой востребованности, данный материал используется для соединения практически всех типов металла, для чего нужны различные виды сварочной проволоки.

Проволока для газовой сварки

Выпускаются специальные марки для ручной, полуавтоматической и автоматической сварки, а также универсальные разновидности. Поставка производится в кассетах и катушках, в зависимости от объема и толщины материала. Различия происходят и по структуре самих материалов, так как некоторые из них помимо самой проволоки могут еще содержат еще дополнительные вещества, к примеру, флюс или медное покрытие. Но основной характеристикой выбора все равно остается состав основного присадочного материала. Он специально подбирается под задание виды металла и придает ему лучшие характеристики сваривания. Основной массой состава является металл, для которого предназначена данная проволока для газовой сварки. Вся продукция производится по ГОСТ 2246-70.

Разновидности

Присадочная проволока для газовой сварки может различаться по содержанию легирующих элементов. Марки с низким содержанием предназначаются больше для чистых металлов, а не для сплавов. Причем это касается преимущественно материалов, которые обладают хорошими свойствами свариваемости. К примеру, если сварка алюминия будет производиться чистым алюминием, то итоговый результат будет плохого качества.

Проволока для сварки алюминия

Среднелегированная сварочная проволока для газовой сварки является одним их самых распространенных вариантов, так как подходит для наиболее распространенных металлов, которые используются в промышленности. Это материалы средней свариваемости, которые требуют дополнительной защиты, но не обладают критически плохими свойствами.

Среднелегированная сварочная проволока

Высоколегированная проволока для сварки в защитных газах предназначена для самых сложных случаев. Простым примером является сварка нержавейки, для которой нужна не только сильная защита от вешних факторов, но и восполнение выгорающих элементов состава, для чего и требуется высокий уровень легирования.

Высоколегированная сварочная проволока

Вне зависимости от своего состава, некоторые марки могут обладать омедненной поверхностью, которая уменьшает контактное сопротивление во время соединения, увеличивает степень взаимодействия и защищает поверхность от повреждений и загрязнений.

Медная сварочная проволока

Порошковая проволока сварочная 4 мм для газовой сварки используется преимущественно для автоматических аппаратов. Она содержит в себе необходимые дополнительные вещества, которые повышают качество соединения без контроля человека.

Порошковая проволока сварочная 4 мм

Проволока флюсованная имеет внутри прослойку из флюса, который специально подобран для данного вида сплава. Она имеет более высокую стоимость, чем обыкновенная, но намного удобнее в использовании.

Флюсованная проволока для сварки

Физико-химические свойства

Свойства каждой марки определяются ее составом. Конечное же, из-за большого разнообразия вариантов для каждого вида металла более рационально рассматривать конкретные варианты, но здесь можно отметить общие тенденции. Большое количество легирующих элементов повышает коррозионную стойкость. Металл становится более пластичным и лучше переносит деформации. Многие из них убирают хрупкость, которую привносит углерод, поэтому, его содержание не должно превышать 0,03%. Это также влияет на ударную вязкость шва, благодаря чему соединение становится более крепким и надежным.

Присадочная проволока для газосварки

Проволока для наплавки в среде защитных газов способна уменьшать теплопроводность основного металла, чтобы нейтрализовать негативный эффект от длительного температурного воздействия, которое часто приводит к изменению структуры. Одно из главных физических свойств, температура плавления, у каждой марки приближено к тому значению, которое имеет основной металл, но находится оно несколько ниже. Это сделано, чтобы отремонтированное место смогло выдерживать те же нагрузки, что и до ремонта

Технические характеристики популярных марок

Марка | Характеристики |

Св-04Х19Н11М3 | Стойкая к коррозии. Хорошо подходит для полуавтоматической и автоматической сварки. Используется для сваривания нержавеющих сталей, в состав которых входит хром — 19%, никель — 11% и молибдена — 3%. Для сварки требуется защитный газ |

Св-06Х19Н9Т | Материал стойкий к коррозии. Хорошо подходит для полуавтоматической и автоматической сварки. Используется для сваривания нержавеющих сталей 19-9. Для сварки требуется защитный газ |

Св-07Х25Н13 | Стойкая к коррозии Хорошо подходит для полуавтоматической и автоматической сварки. Используется для сваривания нержавеющих сталей с содержанием никеля и хрома. Для сварки требуется защитный газ |

Св-08Х20Н9Г7Т | Стойкая к коррозии. Хорошо подходит для полуавтоматической и автоматической сварки. Используется для сваривания аустелитных сталей. Для сварки требуется защитный газ |

Св-10Х16Н25АМ6 | Стойкая к коррозии. Хорошо подходит для полуавтоматической и автоматической сварки. Используется для сваривания нержавеющих сталей. Для сварки требуется защитный газ |

ПП-АНЧ-1 | Применяется без подогрева. Твердость до 300 НВ. |

ПП-АНЧ-2 | Применяется с подогревом до температуры 350 градусов Цельсия. Твердость до 190 НВ. |

ПП-АНЧ-3 | Применяется с подогревом до температуры 600 градусов Цельсия. Твердость до 210 НВ. |

Особенности выбора

Если вам требуется сварочная проволока для ацетиленовой сварки, то в первую очередь нужно обращать внимание на то, каким составом она обладает. Он должен быть максимально близок к основному свариваемому металлу.

«Важно!

Если металл обладает плохими свойствами сваривания, то обязательно наличие не только повышенной газовой защиты, но и легирующих элементов.»

Далее нужно обратить внимание на величину диаметра. Разнообразие размеров составляет от 0,8 до 6 мм с шагом от 0,2 до 1 мм. Толщина проволоки подбирается немного меньшей, чем толщина основного металла, чтобы не перепалить его. Для лучшего расплавления используется флюс, если дело обстоит с тугоплавкими металлами. Стоит отметить, что сварочная проволока для газовой сварки ацетиленом может использоваться и а аргоновой среде. Но та, которая должна использоваться для аргона, может показать более низкие параметры при работе с ацетиленом, так как он обеспечивает не столь высокий уровень защиты.

Производители и популярные марки

svarkaipayka.ru