- Краны шаровые, вентили, клапаны запорные, задвижки, дисковые затворы, регуляторы давления, регуляторы температуры, элеваторы, гидроэлеваторы, фильтры, виброкомпенсаторы, грязевики абонентские, запорные устройства и рамки указателей уровня.

- Клапаны смесительные и регулирующие, краны и клапаны распределительные.

- Клапаны предохранительные и обратные, устройства импульсно-предохранительные и мембранноразрывные.

- Обратные клапаны и затворы трехэксцентриковые, клапаны невозвратнозапорные и невозвратно-управляемые, шиберные задвижки (гильотинного типа).

- Конденсатоотводчики.

2. КЛАССИФИКАЦИЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ. Типы арматуры трубопроводов

КЛАССИФИКАЦИЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ

Классификация ТА осуществляется по различным признакам.

По целевому назначению ТА подразделяется на следующие группы:

•промышленная

•сантехническая

•лабораторная

Промышленная ТА предназначена для установки на трубопроводах и технологических установках различного профиля. Она подразделяется на арматуруобщего назначения, предназначенную для установки в системах, эксплуатируемых в обычных условиях, испециальную, к которой предъявляются особые требования в связи со специфическим характером систем, в которых она установлена.

Сантехническая ТА предназначена для установки во внутренних санитар-но-техническихсистемах зданий. К ней относятся водоразборные краны, смесители.

Лабораторная ТА является, как правило, арматурой небольших размеров. Она имеет специфическую конструкцию в связи с тем, что к ней предъявляются совершенно особые требования. Она, как правило, не рассчитана на работу при больших давлениях и температурах.

По области применения ТА подразделяется на следующие группы:

•пароводяная

•газовая

•нефтяная

•энергетическая

•химическая

•судовая

•резервуарная

Проводяная ТА является наиболее характерной для использования в системах отопления, вентиляции и теплоснабжения. Само название говорит о том, что она предназначена для работы на воде и паре. Эта арматура выпускается на широкий диапазон рабочих давлений и температур.

Энергетическая ТА является, как правило, пароводяной арматурой, предназначенной для работы при высоких давлениях и температурах, характерных для крупных энергетических котлов, турбин и других установок. Энергетиче-

ские паровые котлы эксплуатируются при давлениях 300 и более атмосфер, а температура пара превышает 500 оС. Столь высокие рабочие параметры предъявляют жесткие требования к материалу и качеству раматуры.

Газовая ТА предназначена для установки в системах газоснабжения. К ней предъявляются повышенные требования герметичности в связи с пожаро и взрывоопасностью рабочей среды.

Нефтяная ТА является арматурой, предназначенной для установки в системах и трубопроводах, по которым транспортируется сырая нефть и нефтепродукты. Эта арматура должна обладать повышенной коррозионной стойкостью в связи с тем, что нефть является весьма агрессивной средой.

Химическая ТА предназначена для работы на очень агрессивной среде, включая концентрированные кислоты и щелочи. Эта арматура в основном применяется в химической промышленности и не характерна для систем ТГВ. Основным средством повышения коррозионной стойкости этой арматуры является использование специальных материалов для корпуса и деталей.

Судовая ТА разрабатывается для использования на флоте и морских сооружениях. Основным требованием к ней является высокая стойкость к воздействию морской воды, надежность, небольшие габариты и возможность работы в различных положениях в условиях качки.

Резервуарная ТА предназначена для установки на резервуарах и емкостях. Основной отличительной ее чертой является наличие одного присоединительного конца, а не двух, как у остальных типов арматуры.

По принципу управления и действия ТА подразделяется на сле-

дующие группы:

• управляемая

а) с ручным приводом б) с механическим приводом

в) под дистанционно расположенный привод

• автоматически действующая (автономная)

Управляемая ТА отличается тем, что перемещение рабочего органа осуществляется за счет внешнего силового воздействия от некого внешнего источника энергии - ручного усилия, электрическим мотором, пневмоприводом или гидроцилиндром. Управляемая ТА под дистанционно расположенный привод отличается наличием специальной механической передачи, позволяющей отнести источник силового воздействия от самой арматуры. Так, например, оператор котельной управляет задвижкой на паропроводе, находящейся над котлом, сам в это время находясь у фронта котла.

Управляемая ТА может быть снабжена дополнительно силовой возвратной пружиной, возвращающей рабочий орган в определенное положение при отключении управляющего воздействия. При подаче управляющего силового воздействия оно преодолевает действие возвратной пружины и переводит рабочий орган в другое положение. В зависимости от того, в каком положении находится рабочий орган такой арматуры при отсутствии (снятии) управляющего воз-

действия, бывает ТА «нормально открытая» и «нормально закрытая». Как правило, такая арматура применяется для повышения безопасности работы установок и систем и предотвращения аварийной ситуации, то есть выполняет функции защиты. Так, например, при отключении электроснабжения котельной клапан на топливном трубопроводе должен самопроизвольно вернуться в закрытое положение, что предотвратит взрыво и пожароопасную ситуацию. Следовательно, здесь следует использовать ТА в исполнении «нормально закрытая». ТА калориферной установки вентиляции должна быть выполнена в исполнении «нормально открытая», чтобы при отключении управляющего сигнала гарантировать проток теплоносителя через калорифер и предотвратить его перемерзание.

Автоматически действующая ТА отличается тем, что управление и рабочий цикл осуществляется только действием самой рабочей среды без какихлибо посторонних источников энергии. К этому типу относятся обратные клапаны, срабатывающий под действием изменения направления потока, регуляторы давления и расхода, кондесатоотводчики, терморегуляторы и другие виды арматуры.

По функциональному назначению ТА подразделяется на следую-

щие основные классы:

•запорная

•регулирующая

•распределительная

•предохранительная

•защитная (отсечная)

•фазоразделительная

Запорная ТА служит для перекрытия потоков сред. Она должна обеспечивать надежное и полное перекрытие проходного сечения. Принципиально она должна обеспечивать всего два состояния - открыта или закрыта - и может быть не предназначена для эксплуатации в промежуточном положении рабочего органа. Она нашла наиболее широкое применение. К этому же классу относится

пробно-спускнаяи контрольно-спускнаяТА, предназначенные для кратко-

временного открытия с целью проверки наличия или параметров рабочей среды. Регулирующая ТА предназначена для регулирования параметров рабочей среды посредством изменения ее расхода. Эта арматура не обязательно должна обеспечивать полное перекрытие проходного сечения. К ней могут предъявляться дополнительные требования по виду регулировочной характеристики, надежности и точности рекулирования параметров. Сюда входит идроссельная

ТА, предназначенная для снижение давления потока.

Распределительная ТА предназначена для распределения потока по двум или более направлениям. Наиболее ярким примером является3-хходовой кран, применяемый и в отоплении для регулирования теплоотдачи отопительного прибора пудем пропуска части общего расхода теплоносителя на стояке мимо прибора через замыкающий участок. Этот тип арматуры широко используется в системах гидро- и пневмоавтоматики для управления различными устройствами.

Предохранительная ТА предназначена для предотвращения аварийного повышениякакого-либопараметра в обслуживаемой системе путем автоматического выброса избыточного количества среды. Наиболее ярким примером является предохранительные клапан, устанавливаемый на паровом котле. При повышении давления в барабане котла выше предельного значения срабатывает предохранительный клапан, и часть пара стравливается через него в атмосферу, поддерживая давление в котле на уровне максимально допустимого значения. К этой же группе ТА относятся имембранно-разрывныеустройства, например взрывозащитный клапан. Он представляет из себя мембрану, разрываемую в момент взрыва его давлением и тем самым препятствующую чрезмерному повышению давления в системе.

Защитная ТА предназначена для защиты оборудования от аварийного изменения параметра среды ( давления, температуры, направления потока ) путем отключения обслуживаемого участка. В отличие от предохранительной ТА поток не стравливается в атмосферу, а просто отключается требуемый элемент системы. Примером могут служить обратные клапаны, предотвращающие самопроизвольное изменение направления потока в трубопроводной системе. В топочных устройствах защитная ТА отключает подачу топлива к горелочному устройству в случае погасания факела или при отключении электроснабжения и остановке дымососа и дутьевого вентилятора

Фазоразделительная ТА предназначена для автоматического разделения различных фаз рабочей жидкости, например воды и пара ( кондесатоотводчики ), воды и воздуха (воздухоотводчики, вантузы), воды и масла (маслоотделители).

Помимо основных видов ТА можно выделить промежуточные: запорнорегулирующая, смесительная, пробно-спускнаяи другие.

По материалу корпуса ТА подразделяется на следующие основные груп-

пы:

•стальная (из углеродистой стали)

•из коррозионностойкой стали

•из титана

•чугунная (из серого чугуна)

•из ковкого чугуна

•из цветных металлов

•из пластмасс

•из керамики (фарфор)

•чугунная с защитным покрытием (резина, пластмасса, эмаль ).

Более подробно характеристики отдельных материалов, их преимущества и недостатки рассмотрены в разделе 6. (Материалы, применяемые для деталей арматуры).

По конструкции корпуса ТА подразделяется на следующие основные группы:

•проходная

•угловая

У проходной ТА оба присоединительных патрубка расположены на одной оси или со смещением на параллельных осях. Это наиболее распространенный тип корпуса арматуры. Уугловой ТА присоединительные патрубки расположены под углом друг к другу, причем наиболее часто под прямым углом. Это позволяет в некоторых случаях упростить конструкцию арматуры и избежать необходимости установки на трубопроводе дополнительного отвода для поворота потока.

По конструкции присоединительных патрубков ТА подразделяется на следующие основные группы:

•муфтовая

•фланцевая

•цапковая

•штуцерная

•под приварку

Муфтовая ТА изготавливается на малые и средние диаметры. Присоединительные концы муфтовой ТА имеют внутреннюю резьбу, как правило трубную, предназначенную для вворачивания трубы с концевой короткой резьбой.

Фланцевая ТА имеет на присоединительных концах фланцы, представляющие из себя диск или квадрат с отверстиями под болты. Ответный фланец трубопровода должен иметь аналогичные присоединительные размеры.

Цапковая ТА имеет на конце быстроразъемное соединение с уплотнительной прокладкой, представляющее из себя два или более винтовых захвата. Ярким примером использования этого достаточно редкого соединения является пожарный гидрант, к которому при помощи цапки подсоединяют пожарный рукав.

Штуцерная арматрура изготавливается на малые и сверхмалые диаметры. Штуцерное соединение представляет из себя пару, когда на арматуре на присоединительном конце нарезана наружная резьба, а трубопровод притягивается к ней при помощи накидной гайки. Для уплотнения соединения может быть использована прокладка или, если штуцер имеет на конце конус, то мягкая медная трубка может быть достаточно надежно герметизирована за счет плотного обжатия на конусе.

Под приварку подготавливают присоединительные концы арматуры больших диаметров, когда надежность всех других видов соединений становится недостаточной.

Более подробно преимущества различных способов соединения рассмотрены в разделе «Монтажные параметры арматуры».

По способу герметизации узла прохода шпинделя или штока через крышку или корпус ТА подразделяется на следующие основные группы:

•сальниковая

•сильфонная

•мембранная

•шланговая

В сальниковой ТА для уплотнения места прохода шпинделя или штока используется упругая сальниковая набивка - пропитанная антисептическими и гидрофобными составами специальная формованная лента из материалов растительного происхождения. Набивка сжимается в направлении оси штока или шпинделя и, благодаря своим упругим свойствам, расширяется в радиальном направлении, плотно заполняя пространство зазора между стенкой и штоком.

Сальниковое уплотнение получило наибольшее распространение благодаря своей простоте, низкой стоимости и возможности ремонта.

В сильфонной,мембранной ишланговой ТА отсутствуют подвижные соединения с зазорами, через которые рабочая среда может вытечь наружу, благодаря тому, что устройство управления движением затвора находится по одну сторону упругого элемента, а рабочая среда - по другую сторону. Иначе говоря, стенка сильфона, шланга или мембрана выступают в роли герметизирующего элемента подвижного соединения.

По способу расположения ТА подразделяется на следующие основные группы:

•только на горизонтальных трубопроводах с вертикальном положении шпинделем или крышкой вверх

•на горизонтальных и вертикальных трубопроводах в любом положении

•только на вертикальных трубопроводах.

Так например, пробковый кран может работать в любом положении, обратный шаровой клапан должен устанавливаться только на вертикальных трубопроводах, а тарельчатый обратный клапан должен устанавливаться только на горизонтальных трубопроводах крышкой вверх.

studfiles.net

ТИПЫ АРМАТУРЫ

Выполнение одних и тех же функций может осуществляться различными типами арматуры, имеющими одну или другую принципиальную конструкцию затвора. По этому признаку выделяют следующие основные типы ТА:

•задвижки

•клапаны

•заслонки

•краны

•мембранный (диафрагмовый) клапан

•шланговый клапан

(регуляторы давления, расхода и уровня) (конденсатоотводчики)

Сравнительная характеристика различных конструкций арматуры приведена в таблице 2.1. К характеристикам различных типов арматуры, приведенным в таблице, следует подходить осторожно: в отдельных конструкциях того или другого типа указанные недостатки базового варианта или ликвидированы совсем, или существенно снижены. Так, задвижки с суженным проходом имеют значительно меньшую строительную высоту, чем полнопроходные (однако они имеют большую строительную длину и большее гидравлическое сопротивление). Шаровые краны по сравнению с кранами с конусной пробкой имеют меньший износ поверхностей и усилие на привод, более герметичны (однако сложнее в изготовлении и дороже). Прямоточный вентиль с косым шпинделем в отличие от обычного имеет малое гидравлическое сопротивление. Такая ситуация понятна: именно с целью ликвидации имеющихся недостатков и разрабатываются новые конструкции арматуры.

Регуляторы и конденсатоотводчики не входят в вышеприведенный список, как отдельный тип арматуры и не приведены в таблице. В принципе, они представляют из себя конструкцию, в составе которой в качестве регулирующей арматуры используется один их вышеперечисленных типов (чаще всего клапан). Поэтому их не следует считать самостоятельными типами арматуры по конструкции затвора. Однако они составляют самостоятельную группы по назначению, которые широко используются в системах ТГВ. Принцип их работы рассмотрен ниже.

Сравнительные характеристики различных типов арматуры

Наименование | Принципиальная | Краткая | |||

арматуры |

| схема | характеристика | ||

|

|

|

|

| Затвор движется возвратно-поступательновдоль |

|

|

|

|

| уплотнительной поверхности. Большая строитель- |

Задвижка |

|

|

|

| ная высота, малая строительная длина. Медленное |

|

|

|

| срабатывание. Большое усилие на привод затвора. | |

|

|

|

| ||

|

|

|

|

| Сильный износ поверхности седла на загрязненных |

|

|

|

|

| жидкостях. Малое гидравлическое сопротивление. |

|

|

|

|

| Отсутствие противодавления рабочей среды. |

|

|

|

|

| Затвор движется по нормали к уплотнительной по- |

|

|

|

|

| верхности. Малая строительная высота, большая |

Клапан |

|

|

|

| строительная длина. Быстрое срабатывание. Боль- |

|

|

|

| шое усилие на привод затвора. Большое гидравли- | |

|

|

|

|

| ческое сопротивление. Наличие противодавления |

|

|

|

|

| рабочей среды. Высокая герметичность. |

|

|

|

|

|

|

|

|

|

|

| Затвор движется вращательно на 90о вдоль уплот- |

|

|

|

|

| нительной поверхности. Малая строительная высо- |

Кран |

|

|

|

| та, малая строительная длина. Быстрое срабатыва- |

|

|

|

| ние. Большое усилие на привод затвора. Сильный | |

|

|

|

|

| износ поверхности седла и пробки на загрязненных |

|

|

|

|

| |

|

|

|

|

| и агрессивных жидкостях. Малое гидравлическое |

|

|

|

|

| сопротивление. Отсутствие противодавления рабо- |

|

|

|

|

| чей среды. |

|

|

|

|

| Затвор движется вращательно на 90о. Малая строи- |

Заслонка |

|

|

|

| тельная высота, малая строительная длина. Быстрое |

|

|

|

| срабатывание. Малое усилие на привод затвора. | |

|

|

|

|

| Малая герметичность. Малое гидравлическое со- |

|

|

|

|

| противление. Отсутствие противодавления рабочей |

|

|

|

|

| среды. Применяется на газах. |

|

|

|

|

| Затвор движется возвратно-поступательнопо нор- |

Диафрагмовый |

|

|

|

| мали к уплотнительной поверхности. Малая строи- |

|

|

|

| тельная высота, большая строительная длина. Бы- | |

(мембранный) |

|

|

|

| строе срабатывание. Малое усилие на привод затво- |

клапан |

|

|

|

| ра. Применяется на агрессивных жидкостях. Боль- |

|

|

|

|

| шое гидравлическое сопротивление. Наличие про- |

|

|

|

|

| тиводавления рабочей среды. |

|

|

|

|

| Затвор движется возвратно-поступательнопо нор- |

Шланговый |

|

|

|

| мали к уплотнительной поверхности. Малая строи- |

|

|

|

| тельная высота, большая строительная длина. Бы- | |

|

|

|

| ||

клапан |

|

|

|

| строе срабатывание. Малое усилие на привод затво- |

|

|

|

|

| ра. Применяется на агрессивных жидкостях. Малое |

|

|

|

|

| гидравлическое сопротивление. Наличие противо- |

|

|

|

|

| давления рабочей среды. |

Задвижки имеют затвор в виде листа, диска или клина, перемещающийся вдоль уплотнительных поверхностей седла корпуса перпендикулярно оси потока среды.

Задвижки бывают полнопроходные, имеющие седло в размер диаметра трубопровода, исуженные, у которых диаметр седла меньше диаметра трубопровода, что позволяет уменьшить необходимый ход шпинделя и, как следствие, строительный размер задвижки.

Задвижки так же бывают клиновые ипараллельные. Седло клиновой задвижки представляет из себя две кольцевые поверхности, расположенные под небольшим углом по отношению к оси движения потока, образуя клиновую поверхность. Затвор представляет из себя одну или две тарелки (диска), закрепленные на шпинделе. Он бывает однодисковый или двухдисковый, упругий или сплошной. При перемещении затвора в конце хода при приближении к положению «закрыто» тарелки задвижки примыкают к седлу и за счет наличия клиновой поверхности плотно прижимаются к нему, будучи расклинены за счет усилия, создаваемого при движении шпинделя. У параллельной задвижки поверхности седел параллельны и перпендикулярны оси движения потока. Расклинивание и плотное примыкание тарелок затвора к седлам обеспечивается за счет вспомогательного клина, расположенного между тарелками.

Задвижки выпускаются с выдвижным шпинделем или штоком, и с не-

выдвижным шпинделем. Отличаются они конструкцией винтовой пары, за счет которой происходит перемещение затвора. Кроме того, задвижки с невыдвижным шпинделем имеют меньший строительный размер.

Преимуществом задвижек является то, что при перемещении рабочего органа он не преодолевает давления среды, что позволяет уменьшить усилие, необходимое для перемещения затвора. Преимуществом является так же то, что поток движется прямоточно, без поворотов, вследствие чего этот тип ТА имеет малое значение коэффициента местного сопротивления в открытом положении.

Благодаря симметричности конструкции задвижки могут эксплуатироваться при любом направлении движения потока.

Недостатком задвижек является сильное трение уплотнительных поверхностей в момент перемещения рабочего органа, большой габарит в направлении выдвижения штока (как минимум два диаметра трубопровода). Существенным недостатком задвижек является то, что в промежуточном положении затвора, когда тарелки частично перекрывают сечение седла, часть уплотнительных кольцевых поверхностей находится в зоне активного обтекания потоком и подвергается сильному абразивному износу твердыми включениями, содержащимися в рабочей среде. После работы в таком режиме уплотнительные поверхности изнашиваются настолько, что не обеспечивают достаточной герметичности при закрытии задвижки - задвижка «не держит».

Это ограничивает использование задвижки как регулирующего элемента (впрочем, этот недостаток свойственен многим видам арматуры). Кроме того, регу-

лирующие характеристики задвижек неудовлетворительны, это в принципе запорная ТА.

Задвижки используются на крупных трубопроводах диаметром более 50 мм, где требуется медленное перекрытие сечения для предотвращения возникновения гидравлического удара.

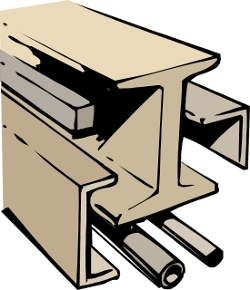

В системах вентиляции и кондиционирования воздуха аналогом задвижки является вентиляционный шибер, представляющий из себя прямоугольный металлический лист, перемещающийся в направляющих перпендикулярно оси воздуховода.

Клапаны имеют затвор в виде плоской или конусной тарелки, перемещающейсявозвратно-поступательновдоль центральной оси уплотнительной поверхности седла корпуса. В некоторых конструкциях клапанов затвор движется по дуге.

Клапаны являются самым распространенным видом ТА, как основной элемент они входят в конструкцию большинства регуляторов. Клапаны имеют большое число разновидностей (предохранительные, запорные, регулирующие и т.д.). Клапаны с затвором в виде тарелки называются тарельчатыми, а если имеют затвор в виде конусной иглы -игольчатыми. Клапаны бывают односедельные и двухседельные. В двухседельных клапанах имеется два седла, перекрываемых соответственно двумя тарелками.

Клапанами также называется ТА с упругими деформируемыми затворами - мембранные и шланговые. В мембранном клапане затвор представляет из себя упругую гибкую мембрану, которая под действием приложенного усилия прогибается в направлении, перпендикулярном оси движения потока. Седло представляет из себя край перегородки, стоящую поперек канала для протока рабочей среды. При прогибе мембрана плотно примыкает к краю перегородки и перекрывает свободное сечение для прохода потока. Вшланговом клапане сам канал для протока рабочей жидкости представляет из себя упругий деформируемый шланг, который при закрытии клапана просто пережимается специальным элементом затвора. Такие конструкции позволяют избежать наличия подвижных сальниковых уплотнений, по которым рабочая среда может перетекать наружу.

Клапан с ручным управлением, в котором затвор перемещается при помощи резьбовой пары, называется вентилем.

Вентили изготавливают как в муфтовом (резьбовом) исполнении, так и фланцевые.

Основное преимущество вентилей - отсутствие трения уплотнительных поверхностей в момент закрытия, так как затвор движется перпендикулярно, что уменьшает опасность повреждения (задиров). Высота вентилей меньше, чем у задвижек, ввиду того что ход шпинделя невелик и обычно составляет не более

четверти диаметра трубопровода. Однако строительная длина вентилей больше, чем у задвижек, так как требуется развернуть поток внутри корпуса.

Недостатком клапанов является большое гидравлическое сопротивление ввиду двукратного изменения направления потока внутри корпуса, а так же меньшего проходного сечения седла, чем у задвижек.

Кроме этого вентиль должен эксплуатироваться только при определенном направлении движения потока через него - когда поток подтекает под тарелку и в закрытом состоянии давит на тарелку со стороны седла. Тогда при открывании вентиля давление рабочей среды помогает оторвать тарелку от седла. Если же вентиль будет установлен неправильно, то в закрытом положении давление рабочей среды будет прижимать тарелку к седлу и при попытке открыть вентиль потребуется значительно большее усилие для перемещения шпинделя или штока, так как придется преодолеть давление рабочей среды, иногда весьма значительное. Это может привести к тому, что большим усилием тарелка затвора будет сорвана со штока и вентиль выйдет из строя, что потребует разборки вентиля для ремонта.

Заслонки имеют затвор в виде плоского листа круглой или прямоугольной формы, установленного внутри канала и вращающегося на оси, установленной перпендикулярно оси движения потока. Таким образом, затвор заслонки движется по дуге.

Заслонки наиболее часто используют в вентиляции и кондиционировании воздуха на воздуховодах, а так же на различных газоходах, то есть там, где имеют место большие диаметры трубопроводов, небольшие давления и невысокие требования к герметичности. Заслонки часто называют дроссельными заслонками илидроссель-клапанами.В зависимости от количества установленных пластин бывают одинарные заслонки и многостворчатые. На капельных жидкостях заслонки применяют редко, так как их конструкция не обеспечивает надежной герметичности перекрытия проходного сечения. На воздухе и газах, учитывая простоту и надежность конструкции, дроссельные заслонки применяют очень часто для регулирования и отключения расхода.

Краны имеют затвор в форме тела вращения, поворачивающийся вокруг своей оси, перпендикулярной оси потока среды. Затвор крана часто называют пробкой. Пробка крана имеет отверстие, перпендикулярное оси тела вращения, служащее для прохода потока. Если пробка крана повернута так, что ось отверстия совпадает с осью трубопровода, то кран находится в открытом положении, так как поток может протекать через отверстие. Если же пробку повернуть на 90О, то ось отверстия станет перпендикулярна оси трубопровода и кран будет закрыт. Таким образом, в отличие от вентиля и задвижки, для того, чтобы открыть или закрыть кран, требуется совершить не несколько оборотов шпинделя, а всего один поворот пробки на 90О. Поэтому краны, как правило, снабжают не

маховиком, а рукояткой. Положение рукоятки вдоль оси трубопровода соответствует открытому состоянию, а перпендикулярно оси трубопровода - закрытому.

Взависимости от числа рабочих положений пробки краны бывают двухходовыми илитрехходовыми. Принципиально могут быть краны и на большее число положений, однако они нашли применение только в лабораторной арматуре. В зависимости от формы отверстий на пробке краны могут быполнять различные функции

Взависимости от формы тела вращения, образующего затвор, краны бы-

вают:

•конусные

•цилиндрические

•шаровые

Конусные краны имеют пробку в виде усеченного конуса, в котором имеется прямоугольное или круглое отверстие. Корпус крана также имеет конусную поверхность, к которой должна плотно примыкать пробка. Для обеспечения герметичности пробка должна быть смазана, чтобы смазка заполнила микрозазоры между поверхностью пробки и корпуса. Кроме того, смазка уменьшает усилие, требуемое на поворот пробки. Кроме того, пробка должна быть постоянно прижата к поверхности корпуса. В зависимости от способа прижатия пробки различаютсальниковые инатяжные краны. В сальниковых кранах между крышкой крана и верхним торцом пробки расположена сальниковая набивка, являющаяся упругим элементом, создающим постоянное усилие, прижимающее пробку к корпусу. В натяжных кранах снизу пробки имеется стержень с резьбой, проходящий через отверстие в корпусе. Прижатие пробки осуществляется за счет пружины, одеваемой на винт и стянутой гайкой. Натяжные краны более надежны, так как в них работа крана не зависит от свойств сальниковой набивки, которая со временем теряет свои упругие свойства. Поэтому натяжные краны используют в газоснабжении.

Преимуществом конусных кранов является невысокая стоимость, малое гидравлическое сопротивление, простота конструкции и ревизии.

Недостатком таких кранов является большое усилие, требуемое на поворот пробки. По истечении некоторого срока работы (в зависимости от качества воды в системе) микрозазоры между поверхностью корпуса и пробки зарастают отложениями - пробка «прикипает». В этик условиях на поворот пробки требуется настолько большое усилие, что возможно поломка крана.

Краны изготавливают из цветных металлов (бронзы и латуни), так как требуется высокое качество обработки поверхности корпуса и пробки. Кроме того, цветные металлы меньше подвержены коррозии, что снижает возможность «прикипания» пробки.

Цилиндрические краны в основном применяют для регулирования, так как цилиндрическая пробка не обеспечивает достаточной герметичности крана, ибо не может быть плотно прижата к корпусу. Зато она имеет возможность перемещения в вертикальном направлении, что дает возможность регулировать свободную высоту прямоугольного отверстия в пробке. Так устроены краны двойной регулировки, применяемые в системах отопления. За счет перемещения пробки по высоте осуществляется монтажная регулировка системы, а после потребитель имеет возможность уменьшать расход теплоносителя через прибор за счет поворота пробки на 90О.

Шаровые краны являются наиболее совершенными по своим эксплуатационным характеристикам. В них пробка выполнена в виде полированного шара, имеющего круглое отверстие для прохода потока. Диаметр отверстия в точности равен внутреннему диаметру подсоединяемого трубопровода, поэтому данный кран практически не создает местных сопротивлений потоку. Пробка крана не касается поверхности корпуса, что исключает возможность «прикипания». Уплотнение затвора осуществляется за счет двух фторпластовых кольцевых прокладок, устанавливаемых на заводе в момент сборки крана с усилием, превышающим предел текучести фторпласта, вследствие чего он надежно заполняет зазор между пробкой и корпусом и обеспечивает высокую герметичность всего крана. Стоимость этих кранов, однако выше, чем рассмотренных ранее, так как для их изготовления требуется более высокий уровень технологии.

Мембранный клапан, называемый так же диафрагмовым клапаном или вентилем, отличается тем, что седло затвора выполнено на торце перегородки, установленной поперек оси движения потока, а роль золотника выполняет гибкая мембрана, которая под действием штока или шпинделя прогибается и перекрывает проходное сечение трубопровода. Гибкая мембрана одновременно герметизирует рабочую полость арматуры, так что не требуется наличие сальника. Мембранные клапаны применяются на агрессивных средах, солевых растворах. Используются они на тепловых станциях при перекачке растворов в системах химводоподготовки. В обычных системах ТГВ они не применяются, так как обладают меньшей герметичностью, надежностью и ремонтнопригодностью, выдерживают меньшие давления.

Шланговый клапан отличается тем, что проходной канал арматуры выполнен в виде гибкого шланга, который под действием штока или шпинделя пережимается и перекрывает проходное сечение. Гибкая шланг одновременно герметизирует рабочую полость арматуры, так что не требуется наличие сальника. Шланговые клапаны обладают малой герметичностью и применяются в основном для целей регулирования на агрессивных средах, солевых растворах. Используются они там же, где и мембранные клапаны.

В системах ТГВ широко применяется автоматическая арматура, к которой относятся регуляторы (давления, расхода и уровня) иконденсатоотводчики.

Регуляторы давления, расхода и уровня предназначены для автоматического поддерживания параметра без использования вторичных источников энергии.

Регулятор по конструкции представляет из себя клапан с пневмо или гидроприводом мембранного, сильфонного или плунжерного типа, а так же специальную установочную пружину, преденазначенную для подстройки регулятора на требуемое значение параметра. Конструкции регуляторов чрезвычайно разнообразны.

Регуляторы уровня подразделяются на регуляторы питания, в которых уровень поддерживается за счет периодического добавлением жидкости в сосуд, и регуляторы перелива,в которых происходит слив избытка жидкости. Примером регулятора уровня первого типа является шаровой кран смывного бачка унитаза.

Регулятор давления рассмотрим на примере редуктора газового баллона. Отверстие входного патрубка для подачи газа является седлом клапана, к которому прижимается тарелка клапана, закрепленная на одном конце углового рычага. Второй конец рычага соединен с подвижной мембраной, на которую с внешней стороны действует сила атмосферного давления и сила сжатия установочной пружины, а с другой стороны - сила давления газа в полости регулятора. Ось вращения рычага закреплена на днище корпуса регулятора. Если давление одна из горелок газовой плиты будет закрыта, то уменьшится расход газа, в результате чего давление газа в полости редуктора начнет повышаться. Это приведет к перемещению мембраны, которая потянет за собой конец рычага, соединенный с нею. Второй конец рычага с закрепленным на нем клапанам так же переместится и прикроет отверстие для прохода газа. В результате давление газа в полости редуктора будет практически на постоянном уровне, так как ход клапана крайне мал и усилие установочной пружины при перемещении мембраны изменится незначительно. Таким образом, регулятор будет обеспечивать пропуск требуемого расхода газа при постоянном значении давления перед горелками.

Регулятор расхода работает аналогично регулятору уровня, поддерживая постоянный перепад давления на некотором дросселирующем устройстве, например, диафрагме или регулируемом сопле. Учитывая, что коэффициент местного сопротивления дросселирующего устройства не изменяется, постоянный перепад давления означает, что скорость потока через дроссель нпостоянна и, следовательно, постоянен расход. Некоторые регуляторы имеют дроссель, конструкция которого позволяет регулировать его сопротивление, подстраивая регулятор на требуемое значение расхода. Чаще, однако, сопротивление дроссе-

лирующего устройства оставляют постоянным, а изменяют сжатие установочной пружины, что позволяет регулировать перепад давления на дросселе и, следовательно, расход через регулятор.

В регуляторах важным моментом является разгрузка клапана от одностороннего давления рабочей среды, что позволяет значительно уменьшить усилия, требуемые на перемещение рабочего органа. Наиболее совершенным вариантом разгрузки является двухседельная конструкция клапана, когда усилия, действующие на две тарелки, противоположны по направлению и взаимно компенсируются. Однако в такой конструкции корпус сложнее в изготовлении и труднее обеспечить полную герметичность закрытия двух клапанов одновременно. Тем не менее, такая конструкция очень широко применяется в современных регуляторах.

Конденсатоотводчики предназначены для вывода из паровой системы конденсата, не участвующего в рабочем или технологическом процессе. Конденсат сливается постоянно или периодически по мере его накопления в системе.

Таким образом, конденсатоотводчики должны выпускатьт воду и задерживать пар, что осуществляется за счет наличия гидравлического или механического затвора. Они должны надежно выпускать конденсат в пределах широкого интервала давлений пара, температур конденсата и скорости его поступления в конденсатоотводчик.

Конденсатоотводчики бывают клапанные ибесклапанные. Клапнные конденсатоотводчики выпускают конденсат периодически, по мере достижения определенных условий, а бесклапанные - непрерывно. В принципе конденсатоотводчики клапанного типа являются двухпозиционными регуляторами, в которых роль чувствительного элемента и привода одновременно выполняет поплавоу, термостат, биметаллическая пластина или диск.

Конденсаотводчики в зависимости от принципа действия бывают:

• поплавковые

а) закрытого типа б) открытого типа

•термостатические

•термодинамические

•лабиринтные

•сопловые

Поплавковые конденсатоотводчики в зависимости от конструкции по-

плавка бывают с закрытым поплавком, с открытым поплавком, с опрокинутым поплавком колокольного типа.

Впоплавковых конденсаотводчиках проходное сечение клапана для выпуска конденсата открывается при всплытии поплавка, с которым связан затвор клапана. Всплытие поплавка происходит в тот момент, когда уровень конденсата в корпусе конденсатоотводчика достигнет предельного значения. После открывания выпускного клапана часть конденсата выдавливается в конденсатную линию и поплавок снова опускается, перекрывая отверстие седла клапана.

Таким образом, поплавковый конденсатоотводчик в принципе работает, как регулятор уровня (регулятор перелива).

Втермостатических илитермостатных конденсатоотводчиках для управления затвором клапана используется термосильфон, расширяющийся при повышении температуры, биметаллическая пластина или диск. Работа таких кон-денсатоотвод-чиковоснована на разнице температур паровой и жидкой фазы.

Втермостатных конденсатоотводчиках сильфонного типа сильфон, представляющий из себя тонкостенную гофрированную трубку, заполнен легко испаряющейся жидкостью, испаряющейся при температуре свежего пара, но находящейся в жидкой фазе при температуре конденсата. Так, например, при удалении конденсата с температурой 85 - 90 0С используется смесь из 25% этилового спирта и 75 % пропилового спирта. Как только сильфон начнет омываться паром, жидкость испаряется, сильфон расширяется и перемещает клапан, закрывая отверстие для выпуска конденсата. В других конструкциях для этой цели применяют биметаллические пластины.

Термодинамические конденсатоотводчики являются конденсатоотводчиками непрерывного действия. Они получили в настоящее время наиболее широкое применение благодаря простоте конструкции, малым габаритам, надежности в работе, низкой стоимости, высокой пропускной способности и малым потерям пара.

Тарельчатый конденсатоотводчик такого типа имеет всего одну подвижную деталь - тарелку, свободно лежащую на седле. Проходящий конденсат приподнимает тарелку и выходит через отводной канал. При поступлении пара тарелкка прижимается к седлу в связи с тем, что высокие скорости истечения пара создают под ней зону пониженного давления.

Лабиринтные конденсатоотводчики являются конденсатоотводчиками непрерывного действия. Они содержат устройство в виде лабиринта, которое для пара создает большое гидравлическое сопротивление, а для воды (конденсата) - значительно меньшее. Благодаря этому конденсат проходит через конденсатоотводчик, а пар задерживается.

Сопловые конденсатоотводчики являются конденсатоотводчиками непрерывного действия. Они содержат устройство в виде ступенчатого сопла с расширением, которое для конденсата не создает большого гидравлического сопр отивления. Для прохода пара сопротивление сопла значительно больше, так как при этом создается внезапное расширение пара, и скорость его сооответствует критическому перепаду давления ( в то время как на конденсат действует весь

перепад давления). Благодаря этому конденсат проходит через конденсатоотводчик, а пар задерживается.

В целом конденсатоотводчики являются малонадежными и капризными устройствами и требуют частой ревизии. Более подробно о работе конденсатоотводчиков можно прочитать в учебниках по курсу «Отопление» в разделах, посвященных паровому отоплению. Следует отметить, что паровые системы отопления даже на промышленных предприятиях, имеющих собственную паровую котельную, повсеместно заменяются водяными системами, как более надежными, легче регулируемыми и более долговечными. Поэтому актуальность применения конденсатоотводчиков в настоящее время снизилась.

studfiles.net

типы и виды трубопроводной арматуры

Главная → Типы и виды трубопроводной арматуры

1.Запорнаяарматура

Основное назначение запорной арматуры – перекрывать поток рабочей среды в трубопроводе. Для этого применяются четыре основных типа трубопроводной арматуры: краны, клапаны, задвижки и затворы дисковые (стоит не забывать о различии между затворами, как одним из элементов запорного органа, и затвором – типом трубопроводной арматуры). Они отличаются способом перекрытия потока, т.е. формой основной детали (или деталей) затвора, характером перемещения затвора относительно седла (или седел) корпуса, а также направлением перемещения затвора по отношению к направлению потока среды.

В шаровом кране затвор имеет форму тела вращения (т.е. конус, шар или цилиндр) с отверстием для пропуска среды. При перекрытии потока затвор поворачивается вокруг своей оси за один оборот.

В зависимости от формы затвора, который в шаровых кранах называют пробкой, краны делятся на конусные, шаровые и цилиндрические.

В конусных шаровых кранах нужно создавать необходимое усилие прижатия конусных поверхностей пробки и корпуса. Это возможно сделать двумя путями. Один из них - с использованием резьбовой пары (гайка навернута на резьбовой хвостовик пробки) или пружины. Такие краны называют натяжными. Второй способ – при помощи затяжки сальника, создающей прижатие пробки к конусной поверхности корпуса и одновременно перекрывающей выход рабочей среды в атмосферу. Такой кран называют сальниковым или пробко-сальниковым.

По форме проточной части можно выделить краны проходные и трехходовые.

В клапане затвор (его обычно называют золотник) перемещается возвратно-поступательно в направлении, которое совпадает с направлением потока рабочей среды через седло.

При всем разнообразии конструкций запорных клапанов отметим только их отличия по форме проточной части для прохождения рабочей среды - проходные и угловые. Среди проходных выделяются клапаны прямоточные, внешним признаком которых служит расположение шпинделя не перпендикулярно, а наклонно к оси прохода корпуса.

В задвижках запорный орган, имеет форму клина или диска (дисков), перемещается как и в клапанах возвратно-поступательно, но перпендикулярно оси потока. При этом закрывается или открывается проход рабочей среды через кольцевые седла корпуса.

В зависимости от конструкции запорного органа задвижки подразделяются на параллельные, клиновые, шланговые и шиберные.

В параллельных задвижках (30ч6бр – самый яркий представитель этого вида) седла корпуса и соответственно два диска затвора располагаются параллельно друг другу. Прижатие затвора к корпусу в положении “Закрыто” происходит, как правило, за счет клинового устройства, помещенного между дисками затвора. В клиновых задвижках (30ч39р тип МЗВ) седла корпуса расположены под углом друг к другу. Затвор выполнен в виде клина или двух дисков, расположенных под углом. Имеются также задвижки только с одним плоским запирающим элементом, работающим с использованием самоуплотнения. Такие задвижки называют шиберными (гильотинного типа) .

Клиновые и параллельные задвижки изготавливаются с невыдвижным или выдвижным шпинделем. Отличаются они расположением резьбы шпинделя – внутри задвижки или вне зоны рабочей среды. Первые – меньше по габариту, но у них менее благоприятные условия для работы резьбовой пары шпиндель – ходовая гайка.

Также существует запорная арматура, в которой перекрытие потока среды осуществляется пережатием эластичного (как правило, резинового) шланга, внутри которого проходит среда. Шланг – специальный патрубок – помещен внутри корпуса. Движение деталей, пережимающих шланг – возвратно-поступательное перпендикулярно направлению потока среды – как в задвижках . Такие изделия называются -ШЛАНГОВЫЕ ЗАДВИЖКИ .

В дисковых затворах запирающий элемент (затвор) имеет форму диска. Открывание и закрывание прохода среды через кольцевое седло в корпусе происходит путем поворота (как правило, на 90 градусов) затвора вокруг ocи перпендикулярной направлению потока среды. При этом ось вращения диска не является его собственной осью. Следует заметить, что форма диска, в середине которого проходит его ось вращения, несколько напоминает бабочку, из-за этого иногда дисковые затворы называют – “затвор типа Баттерфляй”.

Очень часто необходимо контролировать уровень жидкости в сосудах, емкостях, котлах. Для этого используются системы указания уровня, состоящие из водомерных стекол (стекла Клингера) и запорных устройств (12б1бк, 12б2бк, 12б3бк, 12с13бк, 12нж13бк, 12кч11бк). Запорные устройства указателей уровня примыкают к запорной арматуре (по назначению) и используются для выпуска воздуха при заполнении системы, а также при замене водомерного стекла.

Полный комплект запорных устройств, включает в себя верхнее и нижнее устройства (соответственно устанавливаются над и под стеклом) и спускного крана для продувки. Запорные устройства бывают кранового или вентильного типа. Вторые, как правило, имеют специальные клапаны, автоматически перекрывающие проход среды при поломке стекла. Управляются запорные устройства вручную.

2. Регулирующая арматура

Регулировка параметров рабочей среды включает в себя немало функций. Это и регулировка расхода среды, поддержание давления среды в заданных пределах, и смешивание различных сред в необходимых пропорциях, и поддержание заданного уровня жидкости в сосудах, и другие. При этом в зависимости от различных условий эксплуатации применяются разные виды управления регулирующей арматурой. Обычно, это управление с использованием внешних источников энергии по команде от датчиков, фиксирующих параметры среды в трубопроводе. Применяется также управление автоматическое непосредственно от рабочей среды.

В то же время, хотя и встречается не так часто, используется ручное управление – затвор устанавливается вручную в определенное постоянное положение относительно седла в корпусе. Этим обеспечивается заданный максимальный расход рабочей среды через проходное сечение регулирующего органа.

Требования, предъявляемые к каждому виду регулирования с учетом параметров рабочих сред (давление, температура, химический состав и др.), определяют многообразие конструктивных типов регулирующей арматуры. Наиболее часто встречаются регулирующие клапаны, регуляторы давлния прямого действия, регуляторы уровня и смесительные клапаны.

3. Распределительная арматура

Из числа наиболее часто применяемых следует назвать два типа: трехходовые краны и клапаны электромагнитные распределительные (или распределители электромагнитные).

Кран распределительный трехходовой аналогичен по основным конструктивным характеристикам крану проходному. Но если последний имеет два патрубка для присоединения к трубопроводу, то кран распределительный является трехходовым, т.е. имеет три присоединительных патрубка; один входной и два выходных. Соответственно конструкция затвора крана позволяет при его повороте направить поток рабочей среды в необходимом направлении. Управление такими кранами – как правило, ручное.

Распределительный клапан (распределитель) с электромагнитным приводом предназначается для дистанционного управления гидравлическими или пневматическими приводами арматуры, путем отбора проб воздуха из нескольких объектов и для некоторых других функций.

Серийно выпускаются четырехходовые распределители, которые имеют присоединительные патрубки для приема рабочей среды, подачи ее в нужном направлении и для выпуска отработанной среды. Применяются они для управления приводами двустороннего действия. Управление осуществляется электромагнитным приводом. Выпускаются также различные конструкции трехходовых, четырехходовых и многоходовых распределителей с различными видами электромагнитных приводов.

4. Предохранительная арматура

Для обеспечения защиты трубопровода и оборудования в системе от повышения давления сверх допустимого, применяются в основном три типа арматуры: предохранительные клапаны, импульсно-предохранительные устройства и мембранные разрывные устройства. Общий принцип их действия заключается в следующем: при нарушении режима технологического процесса в системе давление рабочей среды повышается до той величины, которая может привести к повреждению трубопровода и оборудования. В этих условиях защитные устройства автоматически срабатывают, сбрасывая избыток рабочей среды до восстановления нормального рабочего давления в трубопроводе.

Различия в способах срабатывания и соответственно конструктивных исполнениях защитных устройств определяются конкретными условиями их эксплуатации.

К предохранительной арматуре относятся также дыхательные клапаны, которые предохраняют нефтяные резервуары от недопустимого повышения или понижения давления, возникающих под действием температурных режимов окружающей среды.

Предохранительный клапан, предотвращая аварийное повышение давления, открывается и выпускает часть pабочей среды из трубопровода, после чего закрывается, восстанавливая рабочее давление. Затвор клапана в закрытом положении прижимается к седлу усилием, которое противодействует давлению на него со стороны рабочей среды. По способу создания этого усилия клапаны делятся на рыжачно-грузовые и пружины. В рычажно-грузовых клапанах давлению среды на золотник противодействует усилие, передаваемое от груза, закрепленного на рычаге. В пружинном клапане – сила пружины.

В выпускаемых клапанах предусмотрена возможность использования их в различных диапазонах давлений рабочей среды, при которых клапан должен срабатывать.

В рычажно-грузовых это осуществляется установкой груза определенной массы на соответствующем плече рычага, в пружинных – большим или меньшим поджатием (настройкой) пружины.

В рычажно-грузовых клапанах для этого используется рычаг, на котором укреплен груз. В пружинных – рычаг, специально предназначенный для этой цели.

Важной характеристикой является высота подъема золотника при срабатывании, так как этим определяется пропускная способность клапана. По этой характеристике предохранительные клапаны делятся на полноподъемные, у которых высота подъема составляет 1/4 или более диаметра седла, и малоподъемные, где этот показатель составляет не более 1/20.

Рычажно-грузовые клапаны – малоподъемные, пружинные – как мало, так и полноподъемные.

Импульсно-предохранительное устройство (ИПУ) выполняет ту же функцию, что и предохранительный клапан , но применяется для защиты систем с высокими рабочими параметрами при необходимости сброса больших количеств рабочей среды. ИПУ состоит из главного предохранительного клапана с большой пропускной способностью и импульсного клапана, управляющего приводом главного клапана.

Импульсный клапан открывается по команде от датчика при соответствующем давлении рабочей среды и направляет ее в поршневой привод главного клапана, который при этом открывается и сбрасывает избыточное количество среды. Применяются ИПУ на тепловых электростанциях для пара высоких давлений и температур, а также в системах атомных электростанций.

Мембранное разрывное устройство применяется на трубопроводах с высокой токсичностью или агрессивностью рабочей среды, когда протечка через запорный орган предохранительного клапана абсолютно недопустима. Назначение такого устройства состоит в том, чтобы при нормальных условиях работы установки надежно отделять технологическую линию от выпускной, а при возникновении аварийного давления путем разрушения мембраны открыть выход для избыточной среды. Разумеется, после срабатывания разрушенную мембрану следует заменить.

Дыхательные клапаны предназначены для предохранения резервуаров нефти и светлых нефтепродуктов от разрушений и деформаций вследствие чрезмерного повышения давления или образования вакуума.

В этих случаях клапаны автоматически обеспечивают сообщение газового пространства резервуара с атмосферой. В корпусе клапана – два седла (одно для давления, другое для вакуума). На каждом седле установлен затвор, прижатый грузами. При изменении давления в резервуаре сверх допустимых пределов, открывается проход для поступления в резервуар атмосферного воздуха при вакууме, либо для выпуска из резервуара паровоздушной смеси при избыточном давлении.

5. Защитная арматура

При работе трубопроводной системы могут возникнуть ситуации, когда на отдельных участках трубопровода происходит технологическое или аварийное падение давления, а на соседних участках рабочее давление сохраняется. В таких случаях возникает так называемый обратный поток рабочей cpeды недопустимый по отношению к оборудованию и трубопроводу (гидроудар, поломка насоса и т.п.). Для предотвращения возможности образования обратного потока среды применяются такие типы автоматически срабатывающей арматуры, как обратные клапаны и обратные затворы.

Такая арматура устанавливается, например, за насосной установкой для ее защиты от обратного потока среды.

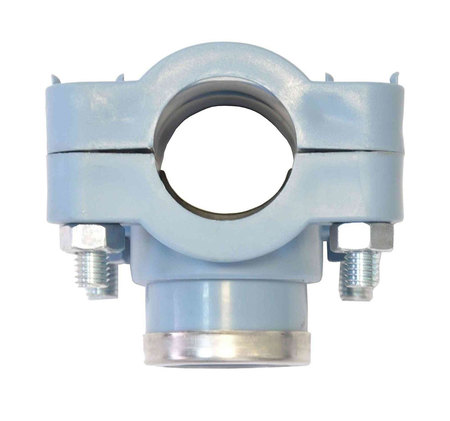

Клапаны обратные имеют затвор в виде золотника и в редких случаях – шара, совершающего возвратно-поступательное движение вдоль направления потока среды через седло корпуса. В основном они предназначены для установки только на горизонтальных участках трубопровода. Исключение составляют клапаны с пружиной, обеспечивающей посадку золотника на седло, клапаны специально предназначенные для вертикально расположения, а также клапаны с сеткой (приемные) для установки на вертикальной всасывающей линии перед насосом.

В затворах обратных затворный элемент (затвор) поворачивается вокруг горизонтальной оси, расположенной выше оси седла клапана, как правило, за пределами проходного отверстия седла. Затвор выполнен в форме диска, часто называемого захлопкой.

Затворы обратные могут устанавливаться как на горизонтальных, так и на вертикальных трубопроводах. Имеется несколько затворов, которые устанавливаются только на горизонтальных трубопроводах больших диаметров.

Кроме срабатывающей только автоматически, имеется защитная арматура, в конструкции которой предусмотрено принудительное управление. Обратный клапан или затвор, имеющий принудительное закрытие называется невозвратно запорный клапан, а имеющий принудительно закрытие и открытие – невозвратно-управляемый клапан.

6. Фазоразделительная арматура

При работе энергетических и обогревательных установок часть пара, конденсируясь, превращается в воду. Для автоматического вывода из системы конденсата, который не участвует в рабочем или технологическом процессе, используются конденсатоотводчики.

Конденсатоотводчики бывают - термодинамические, поплавковые и термостатные.

В термодинамическом конденсатоотводчике затвором является тарелка, свободно лежащая на седле корпуса. Тарелка поднимается над седлом, открывая выход конденсата, и прижимается к седлу после его выхода. Этот процесс происходит автоматически при изменениях давлений под тарелкой и над ней, что вызывается различиями плотностей и температур пара и конденсата.

Некоторые термодинамические конденсатоотводчики снабжены устройством (обводом) для принудительного открывания и продувки.

В поплавковом конденсатоотводчике (иногда его называют “Конденсационный горшок”) по мере накопления конденсата поплавок всплывает, управляя выпуском конденсата.

В термостатном конденсатоотводчике затвор открывает отверстие для выпуска конденсата под воздействием сильфонного термостата или биметаллического элемента, paбота которых основана на использовании расширения тел при нагревании и разности температур между паром и конденсатом. Применение тех или иных типов конденсатоотводчиков определяется конкретными условиями установок и их эксплуатации.

Отправить заявку на данное оборудование можно на электронный адрес: [email protected] или воспользовавшись формой обратной связи.

Позвоните по телефону +7 (812) 406-85-21, чтобы получить консультацию наших специалистов.

xn--b1aedajlqdkgb0a5b0h.xn--p1ai

Трубопроводы и арматура

Трубопроводы и арматура

Трубопроводы - это система соединенных между собой труб для транспортирования газообразной и жидкой среды. По назначению и виду транспортируемой среды различают: паро-, водо-, масло-, мазуто- и газопроводы, трубопроводы различных химических растворов; внутренние трубопроводы (в пределах оборудования, например в пределах котла, турбины, теплообменника и т. д.) и внешние. Последние соединяют различные типы оборудования на ТЭС и за ее пределами. Основные виды трубопроводов электростанции - это паропроводы от котла к турбине, паропроводы промежуточного перегрева пара, общестанционные паропроводы и водопроводы (различных назначений), паропроводы отборов пара, паропроводы от РОУ и редукционных установок, трубопроводы питательной воды, тепловых сетей и др.

В соответствии с правилами устройств и безопасной эксплуатации трубопроводов пара и горячей воды трубопроводы (с рабочим давлением пара более 0,07 МПа или с температурой воды более 115 °С) по параметрам рабочей среды делят на четыре категории (табл. 18). При определении категории трубопровода за рабочие параметры принимают их номинальные значения (в паропроводах за котлом, в трубопроводах питательной воды за деаэратором) или максимальные (за соответствующим оборудованием). Трубопроводы содержат: прямые участки, фасонные элементы, дренажную систему и воздушники, опоры и подвески, компенсаторы, арматура, контрольно-измерительную аппаратуру для определения и регистрации параметров рабочей среды и состояния металла трубопроводов. Для контроля за тепловыми расширениями на трубопроводах устанавливают указатели тепловых Удлинений (реперы) с соответствующими регистраторами. С целью предотвращения ожогов людей (при соприкосновении) и снижения тепловых потерь трубопроводы снаружи покрывают изоляцией. Для станционных трубопроводов применяют (в зависимости от параметров среды) трубы из углеродистой, низколегированной и легированной стали, а в некоторых случаях трубы из полиэтилена. Паропроводы высокого давления, трубопроводы питательной воды и некоторые другие изготовляют из бесшовных труб более высокой надежности по сравнению со сварными.

Фасонными элементами (рис. 77) трубопровода являются: поворотные колена 1, которые изменяют направление потока рабочей среды, тройники 2 и развилки 3, предназначенные для разделения или сборки потоков, переходы 4, устанавливаемые в местах сопряжения труб различных диаметров с целью изменения скорости. Опоры и подвески служат для восприятия массовых нагрузок (трубопровода и протекающего по нему рабочего тела, арматура, изоляции и других расположенных на нем устройств), статических, динамических и термических нагрузок. Опоры могут быть подвижными и неподвижными. Неподвижные опоры (рис. 78) воспринимают практически все перечисленные виды нагрузок. В зависимости от способа крепления трубы 3 к опоре 1 их выполняют приварными (рис. 78, а) или хомутовыми.

Подвижные опоры (рис. 79) воспринимают преимущественно весовые нагрузки от трубопровода 3 и обеспечивают плоскостное или пространственное перемещение трубопроводов и каркаса опоры 2 по опорной плите 1. По способу обеспечения перемещения различают скользящие (рис. 79, а), не привариваемые к опорному каркасу 1, шариковые, катковые (рис. 79, б) и пружинные (рис. 79, в).

Подвески трубопроводов (рис. 80) выполняют в виде тяг 3, соединяемых непосредственно с трубами 5 через косынки 4 или с помощью хомутов 6, или через пружинные блоки 8. Шарнирные соединения 2 обеспечивают линейные перемещения трубопроводов 5. Направляющие стаканы 9 пружинных блоков, приваренные к опорным пластинам 10, позволяют исключить поперечный прогиб пружин. Натяжение подвески обеспечивается с помощью гаек.

Компенсаторы и самокомпенсирующиеся трубопроводы уменьшают тепловые напряжения, возникающие при нагреве или охлаждении трубопроводов. Самокомпенсирующиеся или «гибкие» трубопроводы - это такие, в которых удлинения воспринимаются изгибами или коленами (в том числе П-образными). Поэтому трубопроводы выполняют, как правило, со значительным количеством гибов и петель. В первую очередь это относится к трубопроводам с высоким давлением среды (более 6,4 МПа) и диаметром труб менее 0,4 м. В трубопроводах меньшего давления и больших диаметров применяют гофрированные компенсаторы - устройства, основным элементом которых является обечайка изогнутой формы.

Иногда (например, в тепловых сетях) устанавливают сальниковые компенсаторы. По форме гофр различают линзовые, волнистые и сильфонные компенсаторы (рис. 81). На компенсаторах предусматривается установка натяжных устройств для холодной растяжки и кожухов для защиты от повреждений и нанесения тепловой изоляции. По виду деформации компенсаторы делят на поворотные с плоскими (рис. 82, а) и пространственными (рис. 82, б) шарнирами и осевые (рис. 82, в, г). В шарнирных компенсаторах находятся соединенные с трубами / поворотные (относительно осей 3) устройства 4.

По действующим нагрузкам компенсаторы делят на неразгруженные и полуразгруженные. В неразгруженных компенсаторах распорные усилия от давления рабочего тела полностью передаются на гофры 2, а затем на неподвижные опоры и основания. В полуразгруженных (гидравлических или механических) компенсаторах создается уравновешивающая сила транспортирующей средой, например, путем двустороннего ее воздействия на перегородку 5 камеры 6 (рис. 82, г) или с помощью натяжных устройств 7 (рис. 82, в). Осевые компенсаторы обеспечивают возможность продольного теплового удлинения труб, угловые и поворотные компенсаторы допускают еще одноплоскостный или пространственный поворот. При этом уменьшаются изгибающие моменты, действующие на трубопровод. С помощью компенсаторов можно получить более компактную трассировку трубопроводов. Каждый участок трубопровода между неподвижными опорами доджен быть рассчитан на компенсацию тепловых удлинений.

Возникающее тепловое удлинение ДI трубопровода между соседними неподвижными опорами на длине I зависит от разности температур его стенки в рабочих условиях и Тм при монтаже и от коэффициента at линейного теплового расширения:

Число гофр пг в компенсаторе определяется компенсирующей способностью гофра Д/г и его монтажной растяжкой Д/мр:

Контрольно-измерительные устройства контролируют соответствие тепловых перемещений отдельных участков трубопроводов расчетным значениям. Специально устанавливаемые индикаторы (реперы) фиксируют перемещения. С помощью индикаторов можно отмечать и регистрировать перемещения (линейные, плоскостные и пространственные). Реперы крепят на трубопроводах. В простейшем случае они представляют собой штыри - указатели, перемещающиеся с элементами трубопровода вдоль закрепленных на специальном каркасе рамок с градуированными пластинами.

Для контроля и измерения давления и температуры среды на трубопроводах предусматриваются штуцера с импульсными линиями к приборам или гильзы для различных термометров, термопар и т. д. Расход среды контролируют с помощью мембран или сопл, имеющих внутренний диаметр меньше диаметра трубопровода. Штуцера с импульсными линиями присоединяют до мембраны и после нее или до сопла и в его наиболее узком сечении. При установке измерительных устройств следует учитывать возможное искажающее влияние на показания приборов близко расположенных элементов трубопровода (гибы, арматура и т. д.).

Дренажи, продувки и воздушники устанавливают на горизонтальных участках паропроводов. Здесь может накапливаться конденсат (например, при прогреве трубопроводов или при локальном охлаждении, нарушении изоляции и т. д.), что может вызвать температурную неравномерность по периметру и толщине труб, а следовательно, дополнительные напряжения. Кроме того, при останове оборудования часто возникает необходимость полного удаления рабочей среды из трубопроводов. В соответствии е установленными правилами горизонтальные участки трубопроводов следует прокладывать с уклоном не менее 0,002, а в нижних точках каждого отключаемого задвижками участка предусматривать дренаж (на трубопроводах с водой - системы опорожнения), т. е. устанавливать сливной штуцер и арматура. В ряде случаев дренаж выполняют и на гофрах компенсаторов.

В верхних точках трубопроводов предусматриваются также Штуцера с запорной арматурой (воздушники) для отвода воздуха из них, например, при заполнении трубопровода рабочим телом. На ТЭС часто возникает необходимость прогревать трубопроводы, особенно паропроводы, при отключении некоторого оборудования, например при пуске энергоблока (до включения турбины и др.). По трубопроводам приходится пропускать рабочее тело с постепенным повышением его параметров. Поэтому перед запорными органами устанавливают оборудование продувок, т. е. трубопроводы определенного (зависящего от расхода среды) сечения с запорной арматурой. Часто дренажные и продувочные устройства и воздушники соединяют в единую дренажно-продувочную систему.

Арматура размещается на трубопроводах или сосудах для управления потоками рабочей среды путем изменения площадей проходных сечений с помощью перемещения (поворота) рабочего органа (затвора). Рассмотрим устройство клапана (рис. 83). Он состоит из корпуса 1 с крышкой 4, рабочего органа - затвора (золотника) 3, перемещающегося при регулировании относительно неподвижно установленного (или выточенного) в корпусе седла 2. Между корпусом и крышкой помещают прокладки. Золотник 3 приводится в движение через шпиндель (шток) 5 вручную (с помощью маховика 6) или электродвигателем через специальную систему перемещающихся (поворотных) шарнирно-соединенных тяг. С целью устранения протечек рабочей среды, возникающих в зоне прохода шпинделя через корпус, применяют устройство уплотнения (герметизации). Уплотнение выполняют с помощью сальниковой набивки 8 (рис. 83, а), установкой в сочленениях прохода шпинделя через корпус сильфонных коробок 10 (рис. 83, б) или расположением эластичных мембран 11 (рйс. 83, в) между золотником и седлом, отделяющих полость с рабочей средой от золотника со шпинделем.

Арматура с элементами трубопровода может соединяться сваркой (приварная арматура), с помощью фланцев (фланцевая), муфт (внутренняя резьба в арматуре) или цапф (наружная резьба). На ТЭС устанавливают как правило, приварную арматуру, как более надежную. По назначению различают арматуру: запорную, предназначенную для перекрытия потока среды; регулирующую, изменяющую расход среды; распределительно-смесительную, распределяющую среду по определенным направлениям или смешивающую потоки; предохранительную, предназначенную для защиты оборудования при отклонении параметров рабочего тела от допустимых пределов; обратную, автоматически предотвращающую обратное движение среды; фазораспределительную, обеспечивающую автоматическое разделение рабочего тела по фазовому состоянию.

По перемещению рабочего органа запорно-регулировочной арматуры относительно потока можно выделить задвижки (рис. 84, а), клапаны (см. рис. 83), краны (см. рис. 84, б) и затворы (рис. 84, в). В задвижках затвор 1 совершает возвратно-поступательное движение перпендикулярно оси потока рабочей среды, в клапанах - согласно потоку. В кранах регулирующий орган 2 поворачивается вокруг своей оси, перпендикулярной оси потока. В затворах ось регулирующего органа не совпадает с осью потока. Следует отметить, что задвижки по сравнению с клапанами имеют меньшее гидравлическое сопротивление. Их широко применяют в трубопроводах больших диаметров. К запорной регулирующей арматуре относят также конденсатоотводчики, регуляторы уровня и др.

Наиболее распространенная предохранительная арматура - импульсно-предохранительные устройства, состоящие (для Dу > 3,9 МПа) из главного предохранительного клапана, вспомогательного импульсного устройства и электро-контактного манометра; обратные клапаны и затворы. Проектирование трубопроводов начинают с разработки схемыих трассировки. Затем производят компоновку трубопроводов с тепломеханическим оборудованием: выбирают их диаметры на основе технико-экономических расчетов; разрабатывают схемы и способы компенсации тепловых удлинений, продувок и дренажей; проводят расчеты на самокомпенсацию трубопроводов, креплений, гидродинамические, прочностные, тепловой изоляции; выбирают арматуру. Расчет трубопроводов на прочность проводят согласно нормам расчета элементов котлов на прочность.

При выборе материалов и типоразмеров отдельных элементов трубопроводов, проведении расчетов, при трассировке трубопроводов руководствуются нормативными материалами: ГОСТами, отраслевыми стандартами (ОСТами), техническими условиями, руководящими техническими материалами (РТМ), а также данными справочно-методической литературы.Выбор отдельных элементов трубопроводов осуществляют по условному проходу и давлению среды. Под условным проходом Dу понимают номинальный внутренний диаметр присоединяемого трубопровода (мм). Различают условное, рабочее и пробное давление. Под условным давлением ру принимается наибольшее избыточное давление среды при температуре 293 К, при котором допустима длительная работа элементов трубопровода с заданными, обоснованными расчетами, размерами и выбранными материалами (и их характеристиками прочности при 293 К).

Под рабочим давлением понимают наибольшее избыточное давление, при котором обеспечивается заданный режим эксплуатации арматуры и деталей трубопроводов. Под пробным давлением рПр следует понимать избыточное давление, при котором должно проводиться гидравлическое испытание элементов трубопровода на прочность и герметичность при температуре 278- 343 К или другой, определенной нормативно-технической документацией.

kotel-kv-300.ru