- Москва, ул. Промышленная, д. 11 стр. 4

- Санкт-Петебург, Южное ш., д. 37 к. 2

- Казань, Складская ул., стр. 2

- Екатеринбург, ул. Армавирская, д. 20

- Краснодар, ул. Тополиная, д. 30

- Нижний Новгород, Окская Гавань, д. 6, пом. П2

- Наносить только на чистый металл.

- Красить можно любым способом - кисть, валик, краскопульт или окунанием.

- Подготовить поверхность: очистить от загрязнений, придать шероховатость.

- Качество покрытия выше, чем заводское цинкование (нет примесей).

- Экономически выгоднее в большинстве случаях.

- Блестящее, не тускнеющее покрытие (отсутствие "заводского брака").

- Не нужно транспортировать металл.

Технологии гальванических покрытий на алюминиевых изделиях. Цинкование алюминия

Гальваническое покрытие алюминия и его сплавов

Цель гальванических покрытий алюминия и его сплавов — сочетать ряд ценных свойств основного металла (сплава) и покрытия. Для защитно-декоративной отделки изделий из алюминия и его сплавов прибегают к нанесению комбинированных покрытий медь — никель — хром или никель — хром. В целях защиты от механического износа наносят сравнительно толстые покрытия из хрома, для сообщения антифрикционных свойств наносят покрытия из сплава свинец — олово или медь — олово. Для облегчения и ускорения процесса пайки алюминиевых изделий наносят оловянные, свинцовооловянные или серебряные покрытия. Последние используют также для уменьшения переходного сопротивления в местах контактов. Латунные покрытия обеспечивают прочное сцепление алюминия с резиной при горячем прессовании. Для защиты от заедания резьбовые алюминиевые детали цинкуют. Кадмированию подвергают узлы, в которых алюминиевые детали сопряжены со стальными, медными и другими деталями, в контакте с которыми усиливается коррозия.

Различные детали электронных приборов подвергают серебрению, золочению, покрытию платиновыми металлами и их сплавами.

Специфические трудности нанесения гальванических покрытий на изделия из алюминия и его сплавов связаны с наличием на их поверхности естественной окисной пленки, препятствующей прочному сцеплению между основой и покрытиями. Кроме того, сильно электроотрицательное значение потенциала алюминия, освобожденного от окисной пленки, приводит к вытеснению ионов покрываемого металла до начала прохождения электрического тока через раствор электролита, что тоже нарушает сцепление между покрытием и основой. Преодоление этих трудностей достигается специальными методами подготовки поверхности покрываемых изделий.

Наиболее распространенными методами подготовки поверхности алюминиевых изделий перед нанесением гальванических покрытий являются следующие: 1) цинкатный, 2) анодирование в фосфорной кислоте, 3) предварительное электролитическое осаждение тончайших цинковых или латунных покрытий.

Цинкатный метод подготовки поверхности алюминиевых изделий сводится к их кратковременному погружению (на 30—60 с) в раствор цинката натрия. Окисная пленка при этом растворяется и изделия покрываются тонкой пленкой цинка (0,1—0,15 мкм), предупреждающей поверхность от повторного окисления. При этом протекают следующие реакции. На анодных участках: Al + ЗОН- →Al(ОН)3 + Зе, Al(OН)3 → AlO2 + h3O + Н+ На катодных участках: Zn(OH)4 → Zn2+ + 40H-, Zn2+ + 2e → Zn, 2Н+ + 2e → 2H → h3.

Вследствие высокого перенапряжения водорода на цинке последняя реакция затруднена и образование цинковой пленки на поверхности алюминиевых изделий не сопровождается заметным выделением водорода.

Чем тоньше и плотнее цинковая пленка, тем больше прочность сцепления алюминиевой основы с гальваническим покрытием. Получению плотной пленки способствует введение в цинкатный раствор, помимо основных компонентов (окиси цинка и едкого натра), хлорного железа и сегнетовой соли, а также азотнокислого натрия. Ниже приводятся рекомендуемые составы цинкатных растворов (г/л) и их режимы:

Двукратное цинкование методом погружения часто обеспечивает лучшее сцепление между алюминиевой основой и гальваническим покрытием. После 10—15-сек выдержки в цинкатном растворе изделия промывают в воде и переносят в раствор азотной кислоты, разбавленной водой в отношении 1 : 1 для удаления цинкового покрытия. После тщательной промывки в воде изделия вновь погружают в цинкатный раствор.

Ниже приведена схема процесса нанесения гальванических покрытий на алюминиевые сплавы при подготовке их поверхности по цинкатному способу:

Для подготовки поверхности алюминиевых сплавов, легированных магнием, к нанесению гальванических покрытий рекомендуется погружать их в раствор сульфата цинка в присутствии фтористоводородной кислоты или в раствор фторбората цинка. Ниже приводятся составы этих растворов (г/л) и режимы: 1) ZnSO4·7h3O ................720 HF (48%-ная), % (объемн.) . . 3,5 Температура, °С..............50 Продолжительность, с . . . . 20—60 2) Zn(BF4)2..................75 рН..........................3,0 Продолжительность, с..........30

Анодирование в фосфорной кислоте применяют в США для алюминиевых сплавов, легированных медью и марганцем перед гальваническим меднением. Образующаяся при анодировании в фосфорной кислоте окисная пленка более тонка и более пориста, чем при анодировании в серной кислоте, но та часть пленки, которая обращена к алюминиевому сплаву (так называемый барьерный слой), толще, чем в серной кислоте. Поэтому анодирование в фосфорной кислоте проводят при повышенном напряжении (30—60 В).

Концентрация фосфорной кислоты колеблется в пределах 250—500 г/л, температура 25—30° С, плотность тока 1,0—2,0 А/дм2, продолжительность анодирования около 10 мин, толщина окисной пленки примерно 3 мкм.

При анодировании в фосфорной кислоте встречается тем больше затруднений, чем чище алюминий: для нелегированного алюминия трудно обеспечить хорошее сцепление с гальваническим покрытием.

Рекомендуется первые слои меди осадить в пирофосфатном электролите при значениях рН = 7÷8 (рис. 122).

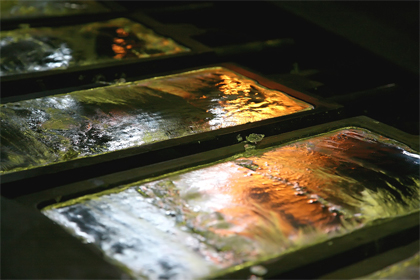

Рис. 122. Микрофотография алюминиевого образца, подвергнутого анодированию в фосфорной кислоте и последующему меднению и никелированию

Металл на оксидированном в фосфорной кислоте алюминии начинает осаждаться в порах в виде тонкодисперсных волокон, которые потом срастаются между собой, перебрасывая мостки чрез пленку. То обстоятельство, что сама окисная пленка прочно сцеплена с основой, обеспечивает также прочное сцепление с гальваническим покрытием.

В Англии и США широко применяют так называемый фогт-процесс, заключающийся в предварительном нанесении на алюминиевые изделия тончайших цинковых и латунных покрытий. Ниже приводятся составы электролитов (г/л) и их режимы для ванн цинкования (I) и латунирования (II):

По этой схеме обезжиренные изделия после промывки травят в течение 5 с в 5%-ной HF и осветляют в HNO3 (1 : 1). После тщательной промывки изделия подвергают гальваническому покрытию с минимальными перерывами между операциями по схеме: цинкование — промывка в проточной воде — латунирование — промывка — нейтрализация в слабом растворе винной кислоты — никелирование (в электролите без хлоридов) — промывка в холодной и горячей воде — демонтаж с подвесок — нагрев при 200—250° С в течение 30 мин.

При нанесении гальванических покрытий на подготовленные по одному из перечисленных выше методов алюминиевые изделия требуется соблюдать особые меры предосторожности. Дело в том, что цинковая пленка, полученная при погружении в раствор цинката, так же, как и цинковые и латунные пленки, полученные методом электроосаждения, чрезвычайно тонки и на них необходимо наносить первый слой металла из такого электролита и при таком режиме, чтобы их не повредить. В зарубежной литературе рекомендуется на подготовленные по цинкатному методу изделия наносить 1-й слой меди из цианистого электролита с небольшим содержанием свободного цианида. Ниже приводится состав такого электролита (г/л): CuCN..... 42 Na2CO3 .... 30,0 NaCNобщ ... 49 KNaC4h5O6·4h3O . 60,0 NaCNсвоб . . . До 3,8 Температура электролита в пределах 38—43° С, рН= = 10,2÷10,5.

Изделия завешивают в ванну под током и в течение 2 мин поддерживают плотность тока 2,5 А/дм2, после чего ее снижают до 1,25 А/дм2, по крайней мере в течение 3—5 мин. В дальнейшем можно при этом режиме наращивать слой меди до требуемой толщины, или после промывки в воде переносить изделия в медную кислую ванну.

При защитно-декоративном хромировании изделия после меднения покрывают никелем и хромом по общепринятой технологии — либо с промежуточной полировкой со всеми вспомогательными операциями, либо без них, если покрытие осуществляется в ваннах с блескообразователями. Вместо меднения в цианистом электролите можно при защитно-декоративном хромировании начинать с латунирования в электролите следующего состава (г/л): CuCN .... 26 NaCN .... 45 Zn(CN)2 … 11 Na2CO3 ... 7,5 Температуру поддерживают в пределах 27—30° С, плотность тока около 1 А/дм2, аноды — латунные с содержанием 70—75% Cu и 25—30% Zn.

Защитно-декоративное хромирование подготовленных по цинкатному методу изделий по схеме Ni—Cr или Ni—Cu—Ni—Cr можно осуществлять и без нанесения первого слоя меди или латуни в цианистых электролитах. Для этой цели можно по цинковой пленке наносить никель из обычного электролита, или из более подходящего для этой цели электролита состава (г/л): NiSO4·7h3O.......100 Na2SO4·10h3O..............15 h4ВO3....................10 Лимоннокислый натрий ... 15 Температура электролита 40—45° С; плотность тока 1,5—2 А/дм2; рН~5,6. Прочное сцепление никелевого покрытия с алюминиевой основой обеспечивается только в результате 30-мин нагрева при температуре 200—250° С. Для предупреждения от окисления поверхности нагрев рекомендуется осуществлять в печи с инертной атмосферой в техническом касторовом масле или в вакууме. Если такой нагрев связан с трудностями, то перед нанесением на никель других гальванических покрытий тонкий слой окислов может быть удален либо полировкой, либо травлением в смеси серной и азотной кислот. Для легких условий эксплуатации можно ограничиться слоем никеля толщиной 10 мкм с последующим хромированием на толщину до 1 мкм; для жестких условий рекомендуется суммарная толщина покрытия Ni— Cu—Ni 50 мкм с тонким слоем хрома.

Износостойкому хромированию часто подвергают двигатели цилиндров (например, мотоциклов) из кремнистых алюминиевых сплавов. После обезжиривания в щелочном растворе и промывки следует 1—2-мин травление при температуре, не превышающей 15° С, в смеси HF : HNO3 в отношении 1 : 5. Хромирование осуществляют в обычном электролите при температуре 60±2°С по режиму: первые 5 мин при плотности тока 35—45 А/дм2, вторые 5 мин 45—65 А/дм2, остальное время 65—80 А/дм2.

Гальваническое лужение или покрытие свинцовооловянным сплавом (для облегчения и ускорения процесса пайки), подготовленных по цинкатному методу изделий осуществляют в обычных электролитах после никелирования и 30-мин прогрева или после меднения в цианистом электролите.

Цинкованию алюминиевые изделия подвергают сравнительно редко; лучшие результаты получаются после цинкатной обработки и электролитического цинкования в щелочно-цианистых электролитах.

Кадмирование применяют для защиты от контактной коррозии узлов, в которых алюминиевые детали сопрягаются с деталями из других металлов. Прочное сцепление кадмиевых покрытий с алюминиевой основой может быть обеспечено после предварительной одноминутной катодной поляризации при плотности тока 2,5 А/дм2 в разбавленном по содержанию кадмия электролите и последующего кадмирования в рабочем электролите при плотности тока 1,5—3 А/дм2 в течение времени, необходимого для осаждения слоя кадмия заданной толщины. Ниже приведены составы (г/л) рекомендуемых электролитов для предварительного покрытия (I) и рабочего электролита (II): I II Cd......... 7,5 27 NaCN....... 60,0 100 Помимо основных компонентов, в рабочий электролит вводят блескообразователь. Можно также кадмировать алюминий по медному или цинковому подслою после цинкатной обработки.

Серебрение алюминия осуществляют для повышения электропроводности и, в частности, для уменьшения переходного сопротивления в местах контактов. После цинкатной обработки изделия серебрят последовательно в трех ваннах с постепенно возрастающей концентрацией серебра и убывающей концентрацией свободного цианида. В первых двух ваннах изделия выдерживают по 10—15 с при плотности тока 1,5—2 А/дм2. В этих ваннах выход металла по току небольшой и наблюдается интенсивное выделение водорода. В третьей ванне поддерживается плотность тока 0,5 А/дм2 и процесс длится до получения слоя серебра заданной толщины. Ниже приводятся составы серебряных электролитов этих трех ванн (г/л): I II III Ag CN 1 5 30 К CN 90 68 60 Для легких условий эксплуатации можно ограничиться толщиной серебряного слоя 12,5 мкм, для средних условий эксплуатации 25 мкм, а для жестких условий 50 мкм.

Покрытие другими драгоценными металлами. Различные детали электронной аппаратуры, автоматики и телемеханики в зависимости от условий эксплуатации подвергают золочению или покрывают металлами платиновой группы. Золочение осуществляют после цинкатной обработки и нанесения медного подслоя из цианистого электролита или никелевого подслоя с последующим 30-минутным нагревом. Толстые золотые покрытия (до 25 мкм) могут быть получены из цианистого электролита (8 г/л Au, 20 г/л KCNсвоб, 20 г/л K2НPO4 и 20 г/л K2СO3) при температуре 65—70 °С и плотности тока 0,3—0,5 А/дм2. В последнее время успешно применяют так называемые кислые цианистые электролиты золочения примерного состава (г/л) и режим: Золото (в виде дицианоаурата калия) ................10 Калий лимоннокислый............80 Лимонная кислота .............20 рН.............5,5-6 Температура, °С................70 Плотность тока, А/дм2............0,5 Для повышения твердости и износостойкости золотых покрытий рекомендуется в электролит вводить 15 мг/л сурьмы в виде калия сурьмяновиннокислого. Покрытие при этом содержит до 1 % Sb, микротвердость достигает 180 кгс/мм2.

Из металлов платиновой группы в новых отраслях техники наиболее широко применяют родиевое покрытие. Для алюминиевых изделий в одинаковой мере могут быть использованы после цинкатной подготовки медный и никелевый подслои. Тонкие родиевые покрытия порядка 1—2 мкм — могут быть получены из сульфатного электролита с содержанием 1—2 г/л Rh в виде сернокислой соли и 20—25 мл/л концентрированной серной кислоты. Для получения более толстых родиевых покрытий содержание родия в электролите необходимо повысить до 10—15 г/л и ввести 1 г/л селеновой кислоты, снижающей внутренние напряжения в покрытии и позволяющей довести его толщину до 25—50 мкм. Процесс осуществляется с нерастворимыми (платиновыми) анодами, при температуре 45—50° С и плотности тока 1—2 А/дм2. Электроосажденный родий имеет твердость порядка 800 кгс/мм2, большую коррозионную стойкость и по коэффициенту отражения света уступает только серебру. В отличие от серебра родий не тускнеет под действием сероводорода, и, будучи нанесен даже в тонких слоях (0,1—0,2 мкм) на серебро, защищает его от потускнения.

Все гальванические покрытия за исключением цинка катодны по отношению к алюминию, т. е. защищают его от коррозии только при условии отсутствия пор в покрытии. Беспористые покрытия обычно получаются в слоях достаточной толщины и при соблюдении правильного режима технологического процесса. Если алюминиевые детали эксплуатируются в условиях смазки, в сухой атмосфере или вакууме, то порами в покрытиях можно пренебречь.

В СССР и за рубежом промышленное применение получило лужение алюминиевых поршней (для целей притирки) методом погружения их в раствор станната натрия или калия. Поршни обезжиривают по одному из методов, принятых для алюминиевых сплавов. После промывки в воде их погружают на 20 с в разбавленную в отношении (1:1) азотную кислоту, вновь промывают в воде и на 3—4 мин погружают в раствор, содержащий 45—70 г/л Na2Sn(OH)6 или K2Sn(OH)6 при температуре 50—75° С. Вынутые из раствора станната поршни промывают в холодной и горячей воде. Толщина оловянного покрытия при таком режиме примерно 5 мкм, цвет покрытий белый, матовый. Станнат калия несколько дороже станната натрия, но растворы его более устойчивы и менее подвержены гидролизу. Оловянные покрытия, полученные методом погружения в раствор станната, недостаточно сцеплены с основой, чтобы изделия с такими покрытиями можно было подвергать пайке. Они не могут служить также промежуточным слоем для последующего электролитического осаждения олова. Для пайки необходима цинкатная обработка поверхности (или другая из приведенных выше) с последующим нанесением подслоя меди или никеля.

www.stroitelstvo-new.ru

Технологии гальванических покрытий на алюминиевых изделиях

Поверхностные гальванические покрытия алюминия выполняют с целью дополнительного увеличения его антикоррозионных свойств, а также придания изделиям характеристик повышенной износостойкости и улучшения их внешнего вида.

Химическое оксидирование

Поверхностная плёнка из двуокиси алюминия образуется на металле естественным путём, причём является достаточно прочной. Однако её толщина всего 0,3…0,5 мкм и зависит от внешней температуры. Поэтому, применяя алюминиевые изделия в агрессивных окисляющих средах, требуется предварительно увеличить толщину окисной плёнки.

Процесс заключается в том, что поверхность металла, предварительно обезжиренную и протравленную, покрывают тонким слоем различных металлов. Выбор определяется конечными задачами: для увеличения износостойкости на поверхность алюминия наносят хром, для повышения антифрикционных характеристик – сплавы на основе олова, для уменьшения электросопротивления – серебро.

Гальваническое цинкование

Для преодоления сложностей, связанных с быстрой возобновляемостью слоя окисной плёнки перед химическим оксидированием, на изделиях электролитическим способом осаживают тончайшую подложку из цинка. В результате сцепляемость основного покрытия с металлом увеличивается.

Однако нанесение цинка на алюминий может являться и самостоятельным видом гальванотехнологии. Для этого осаждение цинка выполняют двукратно. Наиболее эффективным считается комбинированное цинкование, при котором на поверхность воздействуют подогреваемым до 600С комбинированным раствором солей сульфата или фторбората цинка в концентрированном растворе фтористоводородной кислоты.

С увеличением толщины покрытия снижается его пористость, что допускает увеличение поверхностных механических нагрузок на изделие.

Анодирование

Данная технология гальванопокрытий является наиболее распространённой, поскольку обеспечивает не только увеличение прочностных параметров изделия, но и улучшает его внешний вид. Обычно окисная плёнка на анодированном алюминии имеет толщину до 30 мкм, и обладает кристаллической структурой.

Анодирование может производиться по нескольким вариантам. При электролитическом анодировании ток окисляет воду, в которой ведётся процесс, и выделяет из неё кислород. Его анионы перемещаются к поверхности раздела с металлом, и вступают с ним в химическую реакцию, результатом которой является формирование оксидной плёнки. При снижении температуры электролита и увеличении рН раствора толщина плёнки возрастает до 120…150 мкм.

Пассивирование

Пассивирование – способ противокоррозионной обработки, который применяется для защиты деталей автомобиля, изготовленных из литейных сплавов алюминия. В сравнении с анодированием процесс имеет некоторые преимущества, ибо обработка не столь длительна (производится в течение 4…5 минут, притом – при комнатной температуре).

Для выполнения пассивирования деталь помещают в кислый водный раствор с рН не ниже 1,5, после чего промывают в теплой деминерализованной воде и сушат. Недостаток пассивирования – быстрая истощаемость растворов, и необходимость их постоянной фильтрации от осадка гидроксида алюминия, который является побочным продуктом происходящих реакций.

shkval-antikor.ru

Гальваническое покрытие алюминия и его сплавов

Главная » Блог » Гальваническое покрытие алюминия и его сплавовЦель гальванических покрытий алюминия и его сплавов — сочетать ряд ценных свойств основного металла (сплава) и покрытия. Для защитно-декоративной отделки изделий из алюминия и его сплавов прибегают к нанесению комбинированных покрытий медь — никель — хром или никель — хром. В целях защиты от механического износа наносят сравнительно толстые покрытия из хрома, для сообщения антифрикционных свойств наносят покрытия из сплава свинец — олово или медь — олово. Для облегчения и ускорения процесса пайки алюминиевых изделий наносят оловянные, свинцовооловянные или серебряные покрытия. Последние используют также для уменьшения переходного сопротивления в местах контактов. Латунные покрытия обеспечивают прочное сцепление алюминия с резиной при горячем прессовании. Для защиты от заедания резьбовые алюминиевые детали цинкуют. Кадмированию подвергают узлы, в которых алюминиевые детали сопряжены со стальными, медными и другими деталями, в контакте с которыми усиливается коррозия.

Различные детали электронных приборов подвергают серебрению, золочению, покрытию платиновыми металлами и их сплавами.

Специфические трудности нанесения гальванических покрытий на изделия из алюминия и его сплавов связаны с наличием на их поверхности естественной окисной пленки, препятствующей прочному сцеплению между основой и покрытиями. Кроме того, сильно электроотрицательное значение потенциала алюминия, освобожденного от окисной пленки, приводит к вытеснению ионов покрываемого металла до начала прохождения электрического тока через раствор электролита, что тоже нарушает сцепление между покрытием и основой. Преодоление этих трудностей достигается специальными методами подготовки поверхности покрываемых изделий.Наиболее распространенными методами подготовки поверхности алюминиевых изделий перед нанесением гальванических покрытий являются следующие: 1) цинкатный, 2) анодирование в фосфорной кислоте, 3) предварительное электролитическое осаждение тончайших цинковых или латунных покрытий.

Цинкатный метод подготовки поверхности алюминиевых изделий сводится к их кратковременному погружению (на 30—60 с) в раствор цинката натрия. Окисная пленка при этом растворяется и изделия покрываются тонкой пленкой цинка (0,1—0,15 мкм), предупреждающей поверхность от повторного окисления. При этом протекают следующие реакции. На анодных участках:Al + ЗОН- →Al(ОН)3 + Зе,Al(OН)3 → AlO2 + h3O + Н+На катодных участках:Zn(OH)4 → Zn2+ + 40H-,Zn2+ + 2e → Zn, 2Н+ + 2e → 2H → h3.

Вследствие высокого перенапряжения водорода на цинке последняя реакция затруднена и образование цинковой пленки на поверхности алюминиевых изделий не сопровождается заметным выделением водорода.

Чем тоньше и плотнее цинковая пленка, тем больше прочность сцепления алюминиевой основы с гальваническим покрытием. Получению плотной пленки способствует введение в цинкатный раствор, помимо основных компонентов (окиси цинка и едкого натра), хлорного железа и сегнетовой соли, а также азотнокислого натрия. Ниже приводятся рекомендуемые составы цинкатных растворов (г/л) и их режимы:

Двукратное цинкование методом погружения часто обеспечивает лучшее сцепление между алюминиевой основой и гальваническим покрытием. После 10—15-сек выдержки в цинкатном растворе изделия промывают в воде и переносят в раствор азотной кислоты, разбавленной водой в отношении 1 : 1 для удаления цинкового покрытия. После тщательной промывки в воде изделия вновь погружают в цинкатный раствор.Ниже приведена схема процесса нанесения гальванических покрытий на алюминиевые сплавы при подготовке их поверхности по цинкатному способу:

Для подготовки поверхности алюминиевых сплавов, легированных магнием, к нанесению гальванических покрытий рекомендуется погружать их в раствор сульфата цинка в присутствии фтористоводородной кислоты или в раствор фторбората цинка. Ниже приводятся составы этих растворов (г/л) и режимы:

1) ZnSO4·7h3O ................720HF (48%-ная), % (объемн.) . . 3,5Температура, °С..............50Продолжительность, с . . . . 20—602) Zn(BF4)2..................75рН..........................3,0Продолжительность, с..........30

Анодирование в фосфорной кислоте применяют в США для алюминиевых сплавов, легированных медью и марганцем перед гальваническим меднением. Образующаяся при анодировании в фосфорной кислоте окисная пленка более тонка и более пориста, чем при анодировании в серной кислоте, но та часть пленки, которая обращена к алюминиевому сплаву (так называемый барьерный слой), толще, чем в серной кислоте. Поэтому анодирование в фосфорной кислоте проводят при повышенном напряжении (30—60 В).Концентрация фосфорной кислоты колеблется в пределах 250—500 г/л, температура 25—30° С, плотность тока 1,0—2,0 А/дм2, продолжительность анодирования около 10 мин, толщина окисной пленки примерно 3 мкм.При анодировании в фосфорной кислоте встречается тем больше затруднений, чем чище алюминий: для нелегированного алюминия трудно обеспечить хорошее сцепление с гальваническим покрытием.Рекомендуется первые слои меди осадить в пирофосфатном электролите при значениях рН = 7÷8 (рис. 122).

Рис. 122. Микрофотография алюминиевого образца, подвергнутого анодированию в фосфорной кислоте и последующему меднению и никелированию

Металл на оксидированном в фосфорной кислоте алюминии начинает осаждаться в порах в виде тонкодисперсных волокон, которые потом срастаются между собой, перебрасывая мостки чрез пленку. То обстоятельство, что сама окисная пленка прочно сцеплена с основой, обеспечивает также прочное сцепление с гальваническим покрытием.В Англии и США широко применяют так называемый фогт-процесс, заключающийся в предварительном нанесении на алюминиевые изделия тончайших цинковых и латунных покрытий. Ниже приводятся составы электролитов (г/л) и их режимы для ванн цинкования (I) и латунирования (II):

По этой схеме обезжиренные изделия после промывки травят в течение 5 с в 5%-ной HF и осветляют в HNO3 (1 : 1). После тщательной промывки изделия подвергают гальваническому покрытию с минимальными перерывами между операциями по схеме: цинкование — промывка в проточной воде — латунирование — промывка — нейтрализация в слабом растворе винной кислоты — никелирование (в электролите без хлоридов) — промывка в холодной и горячей воде — демонтаж с подвесок — нагрев при 200—250° С в течение 30 мин.

При нанесении гальванических покрытий на подготовленные по одному из перечисленных выше методов алюминиевые изделия требуется соблюдать особые меры предосторожности. Дело в том, что цинковая пленка, полученная при погружении в раствор цинката, так же, как и цинковые и латунные пленки, полученные методом электроосаждения, чрезвычайно тонки и на них необходимо наносить первый слой металла из такого электролита и при таком режиме, чтобы их не повредить. В зарубежной литературе рекомендуется на подготовленные по цинкатному методу изделия наносить 1-й слой меди из цианистого электролита с небольшим содержанием свободного цианида. Ниже приводится состав такого электролита (г/л):

CuCN..... 42 Na2CO3 .... 30,0NaCNобщ ... 49 KNaC4h5O6·4h3O . 60,0NaCNсвоб . . . До 3,8Температура электролита в пределах 38—43° С, рН= = 10,2÷10,5.

Изделия завешивают в ванну под током и в течение 2 мин поддерживают плотность тока 2,5 А/дм2, после чего ее снижают до 1,25 А/дм2, по крайней мере в течение 3—5 мин. В дальнейшем можно при этом режиме наращивать слой меди до требуемой толщины, или после промывки в воде переносить изделия в медную кислую ванну.При защитно-декоративном хромировании изделия после меднения покрывают никелем и хромом по общепринятой технологии — либо с промежуточной полировкой со всеми вспомогательными операциями, либо без них, если покрытие осуществляется в ваннах с блескообразователями. Вместо меднения в цианистом электролите можно при защитно-декоративном хромировании начинать с латунирования в электролите следующего состава (г/л):

CuCN .... 26 NaCN .... 45 Zn(CN)2 … 11 Na2CO3 ... 7,5

Температуру поддерживают в пределах 27—30° С, плотность тока около 1 А/дм2, аноды — латунные с содержанием 70—75% Cu и 25—30% Zn.Защитно-декоративное хромирование подготовленных по цинкатному методу изделий по схеме Ni—Cr или Ni—Cu—Ni—Cr можно осуществлять и без нанесения первого слоя меди или латуни в цианистых электролитах. Для этой цели можно по цинковой пленке наносить никель из обычного электролита, или из более подходящего для этой цели электролита состава (г/л):NiSO4·7h3O.......100Na2SO4·10h3O..............15h4ВO3....................10Лимоннокислый натрий ... 15

Температура электролита 40—45° С; плотность тока 1,5—2 А/дм2; рН~5,6. Прочное сцепление никелевого покрытия с алюминиевой основой обеспечивается только в результате 30-мин нагрева при температуре 200—250° С. Для предупреждения от окисления поверхности нагрев рекомендуется осуществлять в печи с инертной атмосферой в техническом касторовом масле или в вакууме. Если такой нагрев связан с трудностями, то перед нанесением на никель других гальванических покрытий тонкий слой окислов может быть удален либо полировкой, либо травлением в смеси серной и азотной кислот. Для легких условий эксплуатации можно ограничиться слоем никеля толщиной 10 мкм с последующим хромированием на толщину до 1 мкм; для жестких условий рекомендуется суммарная толщина покрытия Ni— Cu—Ni 50 мкм с тонким слоем хрома.

Износостойкому хромированию часто подвергают двигатели цилиндров (например, мотоциклов) из кремнистых алюминиевых сплавов. После обезжиривания в щелочном растворе и промывки следует 1—2-мин травление при температуре, не превышающей 15° С, в смеси HF : HNO3 в отношении 1 : 5. Хромирование осуществляют в обычном электролите при температуре 60±2°С по режиму: первые 5 мин при плотности тока 35—45 А/дм2, вторые 5 мин 45—65 А/дм2, остальное время 65—80 А/дм2.Гальваническое лужение или покрытие свинцовооловянным сплавом (для облегчения и ускорения процесса пайки), подготовленных по цинкатному методу изделий осуществляют в обычных электролитах после никелирования и 30-мин прогрева или после меднения в цианистом электролите.Цинкованию алюминиевые изделия подвергают сравнительно редко; лучшие результаты получаются после цинкатной обработки и электролитического цинкования в щелочно-цианистых электролитах.

Кадмирование применяют для защиты от контактной коррозии узлов, в которых алюминиевые детали сопрягаются с деталями из других металлов. Прочное сцепление кадмиевых покрытий с алюминиевой основой может быть обеспечено после предварительной одноминутной катодной поляризации при плотности тока 2,5 А/дм2 в разбавленном по содержанию кадмия электролите и последующего кадмирования в рабочем электролите при плотности тока 1,5—3 А/дм2 в течение времени, необходимого для осаждения слоя кадмия заданной толщины. Ниже приведены составы (г/л) рекомендуемых электролитов для предварительного покрытия (I) и рабочего электролита (II):I IICd......... 7,5 27NaCN....... 60,0 100

Помимо основных компонентов, в рабочий электролит вводят блескообразователь. Можно также кадмировать алюминий по медному или цинковому подслою после цинкатной обработки.

Серебрение алюминия осуществляют для повышения электропроводности и, в частности, для уменьшения переходного сопротивления в местах контактов. После цинкатной обработки изделия серебрят последовательно в трех ваннах с постепенно возрастающей концентрацией серебра и убывающей концентрацией свободного цианида. В первых двух ваннах изделия выдерживают по 10—15 с при плотности тока 1,5—2 А/дм2. В этих ваннах выход металла по току небольшой и наблюдается интенсивное выделение водорода. В третьей ванне поддерживается плотность тока 0,5 А/дм2 и процесс длится до получения слоя серебра заданной толщины. Ниже приводятся составы серебряных электролитов этих трех ванн (г/л):

I II IIIAg CN 1 5 30 К CN 90 68 60

Для легких условий эксплуатации можно ограничиться толщиной серебряного слоя 12,5 мкм, для средних условий эксплуатации 25 мкм, а для жестких условий 50 мкм.Покрытие другими драгоценными металлами. Различные детали электронной аппаратуры, автоматики и телемеханики в зависимости от условий эксплуатации подвергают золочению или покрывают металлами платиновой группы. Золочение осуществляют после цинкатной обработки и нанесения медного подслоя из цианистого электролита или никелевого подслоя с последующим 30-минутным нагревом. Толстые золотые покрытия (до 25 мкм) могут быть получены из цианистого электролита (8 г/л Au, 20 г/л KCNсвоб, 20 г/л K2НPO4 и 20 г/л K2СO3) при температуре 65—70 °С и плотности тока 0,3—0,5 А/дм2. В последнее время успешно применяют так называемые кислые цианистые электролиты золочения примерного состава (г/л) и режим:Золото (в виде дицианоаурата калия) ................10Калий лимоннокислый............80Лимонная кислота .............20рН.............5,5-6Температура, °С................70Плотность тока, А/дм2............0,5Для повышения твердости и износостойкости золотых покрытий рекомендуется в электролит вводить 15 мг/л сурьмы в виде калия сурьмяновиннокислого. Покрытие при этом содержит до 1 % Sb, микротвердость достигает 180 кгс/мм2.

Из металлов платиновой группы в новых отраслях техники наиболее широко применяют родиевое покрытие. Для алюминиевых изделий в одинаковой мере могут быть использованы после цинкатной подготовки медный и никелевый подслои. Тонкие родиевые покрытия порядка 1—2 мкм — могут быть получены из сульфатного электролита с содержанием 1—2 г/л Rh в виде сернокислой соли и 20—25 мл/л концентрированной серной кислоты. Для получения более толстых родиевых покрытий содержание родия в электролите необходимо повысить до 10—15 г/л и ввести 1 г/л селеновой кислоты, снижающей внутренние напряжения в покрытии и позволяющей довести его толщину до 25—50 мкм. Процесс осуществляется с нерастворимыми (платиновыми) анодами, при температуре 45—50° С и плотности тока 1—2 А/дм2. Электроосажденный родий имеет твердость порядка 800 кгс/мм2, большую коррозионную стойкость и по коэффициенту отражения света уступает только серебру. В отличие от серебра родий не тускнеет под действием сероводорода, и, будучи нанесен даже в тонких слоях (0,1—0,2 мкм) на серебро, защищает его от потускнения.

Все гальванические покрытия за исключением цинка катодны по отношению к алюминию, т. е. защищают его от коррозии только при условии отсутствия пор в покрытии. Беспористые покрытия обычно получаются в слоях достаточной толщины и при соблюдении правильного режима технологического процесса. Если алюминиевые детали эксплуатируются в условиях смазки, в сухой атмосфере или вакууме, то порами в покрытиях можно пренебречь.

В СССР и за рубежом промышленное применение получило лужение алюминиевых поршней (для целей притирки) методом погружения их в раствор станната натрия или калия. Поршни обезжиривают по одному из методов, принятых для алюминиевых сплавов. После промывки в воде их погружают на 20 с в разбавленную в отношении (1:1) азотную кислоту, вновь промывают в воде и на 3—4 мин погружают в раствор, содержащий 45—70 г/л Na2Sn(OH)6 или K2Sn(OH)6 при температуре 50—75° С. Вынутые из раствора станната поршни промывают в холодной и горячей воде. Толщина оловянного покрытия при таком режиме примерно 5 мкм, цвет покрытий белый, матовый. Станнат калия несколько дороже станната натрия, но растворы его более устойчивы и менее подвержены гидролизу. Оловянные покрытия, полученные методом погружения в раствор станната, недостаточно сцеплены с основой, чтобы изделия с такими покрытиями можно было подвергать пайке. Они не могут служить также промежуточным слоем для последующего электролитического осаждения олова. Для пайки необходима цинкатная обработка поверхности (или другая из приведенных выше) с последующим нанесением подслоя меди или никеля.

echemistry.ru

Цинкование алюминия

1. Способ обработки заготовки монеты, включающей алюминий или алюминиевый сплав, где способ включает:

получение заготовки монеты, включающей алюминий или алюминиевый сплав;

нанесение первого слоя цинкования на заготовку монеты с помощью иммерсионного цинкования в барабане для нанесения покрытий;

удаление первого слоя цинкования;

нанесение второго слоя цинкования на заготовку монеты с помощью иммерсионного цинкования в барабане для нанесения покрытий;

удаление второго слоя цинкования;

нанесение третьего слоя цинкования на заготовку монеты с помощью иммерсионного цинкования в барабане для нанесения покрытий;

покрытие заготовки монеты одним или более слоями металла или металлическими сплавами при, по существу, отсутствии цианида; и

отжиг для создания металлической диффузии между заготовкой монеты и одним или более слоями покрытия, чтобы способствовать адгезии.

2. Способ по п. 1, где один или более слоев металла или металлических сплавов включает никель, и нанесение одного или более слоев включает воздействие на третий слой цинкования кислотным нецианидным раствором сульфамата никеля или сульфата никеля для нанесения покрытий.

3. Способ по п. 1, где покрытие одним или более слоями из металла или металлических сплавов включает покрытие в барабане для нанесения покрытий.

4. Способ по п. 1, где покрытие наносят на всю поверхность заготовки монеты.

5. Способ по п. 1, дополнительно включающий, перед покрытием, подведение электрического тока к барабану, способствующее адгезии первого слоя покрытия к заготовке монеты.

6. Способ по п. 1, где один или более слоев металла или металлических сплавов включает никель, и нанесение одного или более слоев включает воздействие на третий слой цинкования кислотным нецианидным раствором сульфамата никеля или сульфата никеля для нанесения покрытий;

где покрытие одним или более слоями из металла или металлических сплавов включает покрытие в барабане для нанесения покрытий; и

дополнительно включающий, перед покрытием, подведение электрического тока к барабану, способствующее адгезии первого слоя покрытия к заготовке монеты.

7. Способ по п. 1, где отжиг осуществляют при температуре от 400 до 600°С.

8. Способ по п. 1, где отжиг осуществляют при температуре от 425 до 450°С.

9. Способ по п. 1, где погружение осуществляют в течение 10-120 с.

10. Способ по п. 5, где погружение осуществляют в течение 10-120 с.

11. Способ по п. 6, где погружение осуществляют в течение 10-120 с.

12. Способ по п. 7, где погружение осуществляют в течение 10-120 с.

13. Способ по п. 8, где погружение осуществляют в течение 10-120 с.

14. Способ по п. 1, где погружение осуществляют в течение 15-60 с.

15. Способ по п. 5, где погружение осуществляют в течение 10-120 с.

16. Способ по п. 6, где погружение осуществляют в течение 10-120 с.

17. Способ по п. 7, где погружение осуществляют в течение 10-120 с.

18. Способ по п. 8, где погружение осуществляют в течение 10-120 с.

19. Способ по п. 1, дополнительно включающий, после нанесения третьего слоя цинкования, удаление третьего слоя цинкования и нанесение четвертого слоя цинкования на заготовку монеты путем иммерсионного цинкования в барабане для нанесения покрытий.

20. Заготовка монеты с покрытием, полученная способом по любому из пп. 1-19.

21. Заготовка монеты, включающая алюминий или алюминиевый сплав, и подвергнутое отжигу, нанесенное покрытие, включающее:

первый слой цинкования, нанесенный с помощью цинкования алюминия или сплава алюминия в барабане для нанесения покрытий, при этом первый слой цинкования удаляют;

второй слой цинкования, нанесенный с помощью цинкования первого удаленного слоя в барабане для нанесения покрытий, при этом второй слой цинкования удаляют;

и третий слой цинкования, нанесенный с помощью цинкования удаленного второго слоя цинкования в барабане для нанесения покрытий; и

слой покрытия, включающий один или более слоев металла или металлических сплавов, нанесенных при, по существу, отсутствии цианида, и подвергнутых отжигу для создания металлической диффузии между как минимум третьим слоем цинкования и слоем покрытия, чтобы способствовать адгезии.

22. Заготовка монеты по п. 21, где слой покрытия включает один или более слоев металла или металлических сплавов, нанесенных путем покрытия с помощью кислотного, нецианидного раствора сульфамата никеля или сульфата никеля для нанесения покрытий.

23. Заготовка монеты, включающая алюминий или алюминиевый сплав, а также нанесенное покрытие, подвергнутое отжигу, причем покрытие включает слой трехкратного цинкования с плотностью более 7,5 г/см3, слой покрытия включает один или более слоев металла или металлических сплавов, нанесенных при, по существу, отсутствии цианида, и подвергнутых отжигу для создания металлической диффузии между по меньшей мере третьим слоем цинкования и слоем покрытия для способствования адгезии.

24. Заготовка монеты по п. 23, где слой покрытия включает один или более слоев металла или металлических сплавов, нанесенных путем покрытия с помощью кислотного, нецианидного раствора сульфамата никеля или сульфата никеля для нанесения покрытий.

www.findpatent.ru

Цинкор (Цинк + Алюминий) - цинкование металла своими руками

Цинкор (Цинк + Алюминий): в чём смысл покрытия?

Если металлу требуется длительная и надёжная защита от коррозии, то единственный способ такой защиты - цинкование металла. Особенность цинкования - пока цинк находится на поверхности металла, коррозия будет отсутствовать. Этот процесс называется "катодная защита".

Цинк + Алюминий - двухслойная система гарантирует катодную защиту на всей поверхности металла на срок от 10 лет. Даже если повредить или поцарапать цинковое покрытие, коррозия не появится.

Информация о покупке

Для оформления заказа позвоните 8 (800) 555-34-18 или напишите [email protected]. Так же можно оставить заказ через сайт.

Самовывоз или доставка в день обращения:

В другие города отправка транспортной компанией в течении дня. Способы оплаты: безналичный или наличными при получении. Товар всегда в наличии.

Как проводить покрасочные работы

Преимущества по сравнению с заводским цинкованием

Расчёт покрытия

| Расход покрытия | Цинкор (цинк): 250-350 гр/м2 Алюминий: 130-150 гр/м2 |

| Стоимость без учёта скидок при больших фасовках | 1 м2 Цинкора (цинк): 120 руб/кг 1 м2 Алюминия: 45 руб/кг |

| Пример: Стоимость самостоятельного цинкования 100 м2 металла (система Цинк+Алюминий) - 16 500 руб | |

ЕСЛИ У ВАС ВОЗНИКЛИ ВОПРОСЫ ПО ТОВАРУ - СВЯЖИТЕСЬ С НАМИ, МЫ ВАС ПРОКОНСУЛЬТИРУЕМ!

Звоните по телефонам: +7 (495) 749-18-88, 8 (800) 555-34-18 Задать любой вопрос можно письменно по e-mail: [email protected]

Для вас мы работаем по будням (без обеда) с 08:45 до 18:00 по Московскому времени.

Звоните прямо сейчас и приобретите нашу продукцию по самой выгодной цене!

www.zincor.ru

Металлизация, алюминий, цинк, цинкоалюминий, покрытие, антикоррозионная защита, коррозия

Технология электродуговой металлизации заключается в том, что в распылителе сходящиеся проволоки нагреваются до стадии плавления, после чего частицы расплавленного металла сдуваются газом в направлении подложки, на которой и формируется металлопокрытие. После попадания на металлизируемую поверхность, происходит деформация частиц, их нагромождение друг на друга и образование металлизационного покрытия слоистой структуры. Чтобы улучшить антикоррозионные свойства поверхности металла, обычно металлизация проводится в несколько слоёв.

Наиболее востребованным является напыление алюминия, цинка и цинкоалюминия, как альтернатива горячему цинкованию, которое хотя и защищает поверхность от коррозии, однако имеет и ряд недостатков (защитные свойства хуже, чем при металлизации; деформация металлоконструкций под действием высокой температуры самого процесса цинкования; ограничения по габаритам металлоконструкций; дорогостоящая транспортировка металлоконструкций сначала на завод горячего цинкования, а затем на место монтажа).

Одним из наиболее эффективных является металлизация алюминиевым покрытием, имеющим толщину порядка 200 мкм. Антикоррозионное покрытие на основе алюминия должно быть создано при условии выполнения таких операций, как пескодробеструйная обработка поверхности, непосредственно напыление алюминиевого покрытия, создание гидрооксидированного покрытия и пропитка полученного слоя органическим составом - герметиком.

Данная технология позволяет производить такого рода работы в неподготовленных полевых условиях, для антикоррозионной обработки мостов, судов, опор линий электропередач, различных металлоконструкций. Таким образом, применение металлизации позволяет эффективно защитить конструкции из металла от негативного воздействия атмосферных явлений, агрессивных сред, что увеличивает срок их службы в несколько раз. Наиболее эффективными специалисты считают газопламенную и электродуговую металлизацию алюминия.

www.s-m.su

Гальванические покрытия на алюминий - Справочник химика 21

Получение алюминиевых покрытий. Алкилалюминийгалогениды используются для напыления на поверхности металлического алюминия таким же способом, как и алюминийалкилы а также для гальванического покрытия алюминием [c.84]Хлористый алюминий взаимодействует с диалкилалюминийгидридами, образуя с хорошим выходом гидрид алюминия Предложено использовать в качестве электролита для гальванического покрытия алюминием, диизобутилалюминийгидрид с фтористым калием или гидрид натрия и триэтилалюминий. Смесь электролитов может быть разбавлена растворителем, который не взаимодействует с компонентами и не содержит воздуха [c.87]

Гальваническое покрытие алюминием, металлических изделий для ядерных реакторов или изделий, эксплуатируемых при высоких температурах [c.37]Гальванические покрытия алюминия связаны с рядом затруднений, которые вызываются наличием на алюминии и его сплавах естественной окисной пленки, высоким значением электродного потенциала, наличием микропор, трещин и водородных включений, взаимодействием алюминия как со щелочными, так и с кислыми электролитами. [c.259]

Наиболее применяемыми и очень подходящими промежуточными слоями для гальванических покрытий алюминия служат окисные пленки, полученные анодным оксидированием в фосфорной или щавелевой кислоте. [c.301]

Крепление наружной облицовки к торцовым рамам и продольным балкам осуществляется сваркой, заклепками или болтами. Сварка применяется в контейнерах со стенками из стали. В контейнерах же со стенками из стали с гальваническим покрытием, алюминия, фанеры и стеклопластика крепление осуществляется заклепками и реже болтами. [c.167]

На фиг. 120 показана схема технологического процесса гальванического покрытия алюминия и его сплавов с предварительным анодированием в фосфорной кислоте. На полученные таким образом пленки можно наносить непосредственно медь, кадмий и серебро. Так как при использовании сильно щелочных электролитов существует опасность растворения анодной пленки до того, как начнет осаждаться металл, рекомендуется сначала нанести промежуточное покрытие меди из пирофосфорного раствора. [c.336]

Все технические конструкционные металлы (сталь, чугун, медь и др.) могут быть покрыты гальваническим методом. Гальваническое покрытие алюминия разработано и технически опробовано, но еще не имеет широкого практического распространения вследствие значительных технологических трудностей. [c.163]

Гальваническое покрытие алюминием было разработано для волноводов (толщина покрытия до 0,1 мм) и для рефлекторов. Литье алюминия на сталь и чугун используется для производства комбинированных [c.408]

Наряду с научным интересом гальванические элементы имеют чрезвычайно большое техническое значение. Они служат, с одной стороны, как источники тока (например, аккумуляторы), с другой стороны, для проведения химических реакций, которые осуществляются трудно или в других условиях вообще не осуществляются. Известными примерами таких процессов, которые технически проводят в большом масштабе, является электролиз хлоридов щелочных металлов, электролитическое производство алюминия и электролитическое осаждение металлов в виде поверхностных слоев (гальванические покрытия). [c.272]

Одним из металлов, электрохимическое осаждение которого представляет интерес для современной техники, является алюминий. Стандартный потенциал алюминия (—1,66 В) значительно отрицательнее потенциала выделения водорода, поэтому металл не может быть выделен путем электролиза водных растворов, что препятствует использованию алюминия как гальванического покрытия. [c.109]

Наиболее распространена защита алюминия и его сплавов от коррозии электрохимическим оксидированием, при котором окисление достигается действием электрического тока (см. работу 5 этого раздела). Алюминиевые изделия помещают в электролит в качестве анода, поэтому метод обработки носит название — анодное окисление, или анодирование. При анодировании на алюминии и его сплавах получают пленки толщиной 5—20 мк, а в специальных случаях до 200—300 мк. Анодирование применяется не только для защиты от коррозии и улучшения адгезии (сцепления) с лакокрасочными покрытиями, но и для декоративной отделки поверхности металла, получения на ней фотоизображений, повышения стойкости против истирания, получения поверхностного электро- и теплоизоляционного слоя и слоя высокой твердости. Твердость анодной окисной пленки на чистом алюминии 1500 кг/мм , т. е. выше, чем твердость закаленной инструментальной стали. С помощью анодных пленок алюминия изготовляют алюминиевые выпрямители и конденсаторы. В последнее время анодная окисная пленка используется как подслой для лучшего сцепления алюминия с гальваническими покрытиями (хромом, никелем, серебром и др.). [c.146]

Образующиеся при электролизе вещества либо выделяются на электродах, либо вступают в химическое взаимодействие с растворителем или растворенным веществом. Электролиз растворов и рас-сплавов широко применяется в промышленности для получения щелочей, солей, различных органических веществ, магния, алюминия, для нанесения гальванических покрытий и т. д. Таким путем удается получить более чистые (по сравнению с химическими методами синтеза) и сравнительно дешевые вещества. Метод электролиза применяется в аналитической практике для количественного определения различных веществ в растворах. [c.266]

При покрытии металлов, более активных, чем медь (железо, алюминий), они способны непосредственно вытеснять медь из растворов ее солей без электролиза — контактным путем. Образующиеся при этом осадки меди, несплошные и слабо сцепленные с металлической основой, препятствуют образованию собственно гальванических покрытий. Поэтому состав электролита для меднения имеет особенно большое значение. [c.185]

В лабораторных условиях электрохимическое полирование применяют при исследовании оптических, магнитных, электрических, коррозионных, адгезионных и других сзойств металлических поверхностей. Этот метод используется в металлографии с целью приготовления шлифов, для полировки гальванических покрытий или перед так называемым блестящим анодированием алюминия, для декоративной отделки готовых изделий, конечной отделки деталей машин, инструментов и приборов, для изготовления тонкой проволоки, фольги и т. д. [c.266]

В природной жесткой воде осаждаемый в поры нерастворимый карбонат кальция в результате увеличения pH на поверхности стали и растворимый бикарбонат кальция оказывают такое же воздействие, как осаждаемые цинковые соли. При напылении алюминиевого покрытия на сталь на поверхности образуются круглые частицы с многочисленными разбросанными маленькими порами. Так как эти частицы покрыты пленкой окиси алюминия, то гальваническое действие алюминия не проявляется явно до тех пор, пока не нарушена пленка. Считается, что вначале анодные участки на алюминии развиваются в порах, достигающих поверхности стали, но гальваническое взаимодействие между сталью и алюминием не может продолжаться долгое время, так как поры вскоре заполняются А1(0Н)з и ржавчиной. [c.45]

Испытание пригодно для гальванических покрытий кадмием, кобальтом, медью или бронзой, свинцом, никелем, серебром, оловом или сплавом олово—цинк и цинком на алюминии, меди или латуни, стали и цинке. При нанесении многослойных систем можно успешно определить толщину отдельных слоев покрытий, применяя струю соответствующего раствора на той же площади поверхности образца. Время, необходимое для определения толщины отдельного слоя покрытия,— — 2 мин общая точность испытаний составляет 15%. [c.142]

Для изучения процессов адсорбции в настоящее время широко применяются различные методы и техника. Адсорбцию на больших поверхностях (порошках, пористых системах) исследуют посредством объемного метода. Этот метод заключается в измерении изменения давления адсорбата в геометрическом объеме в процессе адсорбции на сорбенте. Объемные методы не получили широкого применения в практике коррозионных исследований. Уже первые работы по определению пористости оксидных пленок на алюминии и гальванических покрытий показали, что вследствие малой удельной поверхности образцов точность метода невысока. Результаты исследований, проведенных на порошках металлов с умеренной удельной поверхностью, можно использовать с большой осторожностью для описания процессов, развивающихся на поверхности монолитных образцов [23]. [c.30]

Гальванические покрытия не пристают к некоторым металлам, если они специально не подготовлены. Из таких металлов можно готовить постоянные формы, используя их без нанесения дополнительных разделительных слоев. Причиной отсутствия сцепления отложения с металлом является наличие иа поверхности таких металлов оксидного слоя. Хромовые и хромоникелевые стали самопроизвольно образуют окисные пленки и, следовательно, могут применяться в качестве материала для постоянных форм. Так, например, Баймаков, Павлов и др. [28] использовали для получения лент гальванопластикой формы из нержавеющей стали. Постоянные формы готовят также из алюминия, так как его поверхность покрыта самопроизвольно образующейся пленкой окиси алюминия. [c.91]

Из цветных металлов применяют алюминий, медь, никель, титан, цинк, олово, свинец, серебро, тантал, их сплавы применяют также металлические защитные покрытия, наносимые различными способами электролитическим (гальванические покрытия), металлизацией (покрытие расплавленным металлом), плакированием (двухслойные металлы), погружением (горячие покрытия) и др. Их применение ограничено, так как они имеют большой недостаток — пористость. [c.362]

Металлические покрытия следует подбирать, опираясь, на Теорию защиты от коррозии. Покрытия из электроотрицательных, активных металлов (цинк, кадмий, алюминий) нужно всегда использовать там, где они будут увеличивать катодную поляризацию стали (коррозия с катодным контролем). Подобные покрытия будут хорошо защищать от коррозии во всех средах, содержащих хлориды (морская, речная вода, почва). Естественно, толщина покрытий должна соответствовать нормам, рекомендуемым для гальванических покрытий. [c.192]

Развитие авиации, ракетостроения, увеличение мощности и повышение рабочих скоростей машин предъявляют возрастающие требования к металлическим материалам. Путь к повышению прочности металлов лежит в повышении их чистоты, уменьшении содержания примесей, ухудшающих механические свойства металла. Одной из таких вредных примесей является водород, который, проникая в металл уже в процессе его плавки, вызывает появление флокенов в стали, водородной болезни в меди и ее сплавах, пористости алюминия и его сплавов и т. д. Следующими стадиями технологического процесса обработки стали, сопровождающимися поглощением водорода, являются термическая обработка, сварка, травление в растворах кислот и занесение гальванических покрытий. Нанесение гальванопокрытий является, обычно, завершающей технологической операцией, которой подвергается большинство деталей из разных сортов сталей для предохранения их от коррозии, повышения стойкости к истиранию (хромирование) и т. д. Как показывает практика, особенно опасным является наводороживание сталей, прежде всего высокопрочных, в процессе нанесения гальванопокрытий и подготовительных операциях (обезжиривание, травление). [c.3]

Гальванические покрытия алюминия и его сплавов. В последнее время начинают широко применять для покрытия изделий из алюминия декоративно-защитное никелирование, хромирование декоративное и износоустойчивое, цинкование для защиты от коррозии и предохранения разьб деталей от заедания, меднение и серебрение для повышения электропроводности и надежности контакта алюминевых деталей радиоаппаратуры и пр. [c.259]

Достоинство покрытий протекторного типа (например, цинка или кадмия, электроосажденных на сталь) в том, что основной металл катодно защищен и на тех участках, где на покрытии есть дефекты. В одном из наиболее ранних исследований коррозионной усталости, проведенном Б. Хэйгом в 1916 г. в связи с преждевременным разрушением стальных буксировочных тросов, контактирующих с морской водой, было показано, что гальванические покрытия заметно увеличивают срок службы тросов [77]. Цинковые покрытия по алюминию эффективны, в отличие от кадмиевых [c.161]

С помощью электролиза получают в больших количествах наиболее реакционноспособные вещества - магний, алюминий, галогены, щелочи и др. Иные методы получения этих веществ в принципе возможны, но они экономически менее выгодны. Электролиз применяют также для очистки (рафинирования) металлов, для получения гальванических покрытий (гальвансчггегия), копий произведений искусства (пшьванопластика), для получения изделий строго определенных размеров из твердых сплавов (размерная обработка) и т. д. [c.226]

Детали, соприкасающиеся с обрабатываемым продуктом, изготовлены из алюминия и углеродистых сталей с последующим гальваническим покрытием. Тарелки ротора изготовлены из стали 12Х18Н10Т, [c.639]

Покрытия алюминия и его сплавов. Алюминий электрохимически покрывают металлами и сплавами. Для придания декоративного вида и увеличения поверхностной твердости его хромируют с целью повышения прочности сцепления резины с алюминием — латунируют, меднят, серебрят, для уменьшения переходного электрического сопротивления или улучшения паяе-мости — оловянируют. Однако непосредственное нанесение гальванических осадков из стандартных электролитов связано с большими трудност ями в связи плотной пленки оксидов. Присутствие пленки оксидов ухудшает сцепление осадков. Кроме того, алюминий может разрушаться во многих электролитах, особенно вследствие коррозии при контакте с металлом, обладающим более электроположительным потенциалом. Перед нанесением покрытия поверхность алюминия должна быть очищена путем травления или активирования. Затем наносят промежуточный слой, обладающий хорошим сцеплением. [c.332]

Для очистки и придания блеска потемневшим изделиям из серебра используют растворы цианидов [30 г/л K N + 1 г/л Zn( N)2], концентрированные растворы тиосульфата натрия или разбавленные растворы гидроокисей щелочных металлов. Контакт серебра с гальваническим покрытием осуществляется с помощью цинка или алюминия. Так называемое отбеливание серебряномедных сплавов проводят в 10%-ной горячей серной кислоте после предварительной окислительной обработки при 600°С или травления в 44% -ной холодной азотной [c.147]

Проблема низкотемпературного электролитического выделения для алюминия особенно актуальна. Как известно, весь алюминий практически получают сейчас электролизом из высокотемпературных солевых расплавов — метод, далеко небезукоризненный как с экономической, так и с технологической точки зрения. В частности, при высокотемпературном злектролизе алюминия почти исключена ВОЗМОЖНОСТЬ получения гальванических покрытий. Поэтому разработка методов злектроосаждения алюминия из неводных растворов является особенно важной задачей и, начиная с пионерских работ по выделению металлов из неводных сред, неизменно привлекала внимание исследователей. Электроосаждению алюминия из неводных растворов посвящено множество работ [186, 702, 414, 298, 204, 12, 641, 302, 1271, 753, 1140, 586, 1125, 934, 721, 764, 665, 902, 1219, 205]. [c.147]

Высокотемпературное растрескивание титановых сплавов может быть заторможено или даже предотвращено за счет наклепа поверхности изделия, например методами дробеструйной или пескоструйной обработки. Повысить сопротивляемость можно также нанесе-1шем на изделия гальванических защитных покрытий (алюминия и цинка или никеля). [c.78]

Тетрахлорэтилен (перхлорэтилен) СС12=СС12. Более стоек к разложению, чем трихлорэтилен. При температуре свыше 140°С разлагается под действием света, озона, кислорода. Инертен по отношению к алюминию и хлоридам алюминия. В основном используется для химической чистки одежды для сушки мокрых металлических изделий после полировки или нанесения гальванического покрытия, при этом вода удаляется в азеотропной смеси с тетрахлорЭтиленом [54]. Применяется для удаления с металлических поверхностей смол, парафинов, для обезжиривания типографских форм 54, с. 30]. [c.61]

В лаборатории автора проведены исследования влияния материала катода на электровосстановление органических соединений. В кислых и щелочных растворах применяли следующие катоды кадмий, цинк, свинец, ртуть, олово, висмут, медь, никель, кобальт и железо. Алюминий применяли только в кисетом, а хром, вольфрам, молибден и магний—только в щелочных растворах. Было также изучено влияние температуры, при которой производится отливка низкоплавкового металла, на свойства этого металла при использовании его в качестве катода. Кадмий, цинк, олово и свипец отливали в формы, находящиеся при комнатной температуре и при температуре, которая на 50° ниже точки плавления данного металла. В этой работе по отливке необходим опыт, а поэтому рекомендуется получить консультацию у металлурга. В тех случаях, когда это возможно, использовали металлы чистотой 99,95% или выше. Кадмий, цинк, свинец и олово применяли в форме полос, переплавленных, как указано выше. Вольфрам, медь и магний получали в форме прутков, молибден—в форме листов и никель—в форме толстых пластин, которые затем распиливали, чтобы придать им нужную форму. Висмут, кобальт и хром применяли в виде гальванических покрытий на меди. Покрытие из висмута легко получали из раствора перхлората висмута [34]. Висмутовые аноды применяли с медным катодом. Ванна представляла собой насыщенный раствор перхлората висмута, содержавший на каждые 100 мл 10,4 г 72%-ной хлорной кислоты и 4,6 г трехокиси висмута. Катодная плотность тока [35] находилась в пределах 0,015—0,018 а/см . Рекомендуется слабое перемешивание раствора в ванне. Висмут в качестве катода применяли в виде гальванических покрытий, так как стержни из чистого висмута слишком хрупки. Хром можно осаждать на меди из ванны, содержащей хромовую кислоту и серную кислоту или сульфаты (см. стр. 338 в книге [21]). Медный катод помещали между двумя анодами из листового свинца. Катодная плотность тока составляла [c.321]

Поверхности всех однокомпонентных металлических катодов, за исключением тонких гальванических покрытий (например, из свинца, см. ниже), обычно очищают анодированием. В лаборатории автора недавно найдено, что для некоторых реакций отучше травить поверхность электрода без анодирования [76]. Для опытов в кислом растворе катод помещают в центр обычного химического стакана, содержащего 20%-ный раствор серной кислоты. Кислота должна покрывать катод полностью. Алюминиевую пластинку, свернутую в виде цилиндра, помещают так, чтобы она окружала катод. Катод соединяют с положительным полюсом источника тока, а алюминий—с отрицательным. Затем на 2 мин. включают ток при анодной плотности 0,02 а/см В лаборатории автора поверхность катодов составляла 100 и, следовательно, сила тока составляла 2 а. После этого ток выключают, выливают из стакана раствор электролита и катод тщательно промывают дистиллированной водой. Для щелочных растворов проводят такую же операцию, с тон разницей, что анодирование осуществляют в 10%-ном растворе едкого натра с применением медной пластинки, окружающей катод. Анодирование проводят также в серной кислоте. [c.331]

Электролит для осаждения алюминиевых гальванических покрытий (в состав входят также бромид алюминия и ти-танорганические соединения) [c.388]

Металлы каждой последующей группы усиливают коррозию металлов предыдущей группы. Коррозия может, однако, наблюдаться и в пределах одной группы. Металлы первого ряда, как правило, подвергаются коррозии, находясь в контакте с металлами, расположенными в рядах ниже. Однако могут быть условия, в которых будет наблюдаться и обратное явление. Например, в одних условиях алюминий, находящийся в контакте с цинком, корродирует, а в других он защищается электрохимически коррозия меди может усиливаться- при контакте с никелем или нержавеющими сталями. Алюминиевые сплавы, богатые медью, в контакте с алюминием или сплавами, бедными медью, вызьь вают коррозию последних. Олово и свинец являются катодами в паре с железом. В пористых гальванических покрытиях они способствуют усилению коррозии железа. Однако ввиду наличия большой катодной поверхности и малой анодной наблюдается сильная анодная поляризация, благодаря которой катодный ток резко уменьшается. В общем можно сказать, что в пределах каждой группы металлов контактная коррозия все же невелика. [c.130]

chem21.info