- извлечение большего количества цинка и сопутствующих элементов;

- большая комплексность использования сырья;

- высокое качество цинка;

- высокая механизация трудоемких процессов.

- в кислой среде – адсорбция, связанная с катионным обменом;

- в щелочной среде – хемосорбция, которая зависит от присутствия органических лигандов.

- кислых,

- легких,

- минеральных.

- метаболизм углеводов, фосфатов и протеинов;

- образование ауксинов, ДНК, рибосом.

- низкое содержание в почве;

- карбонатность почв и значение pH больше семи;

- низкое содержание органического вещества в почве;

- слабая микробиологическая активация данного элемента в почве;

- ограниченное поглощение цинка корнями, вызванное зоной сужения развития корневых систем;

- различия свойств генотипов и видов растений;

- антагонистические эффекты.[4]

- Хлороз, замедление роста;

- Некротические ткани.

- Жилка листа становится темно-фиолетовой, пластинка листа – желтой.

- Листья уменьшаются, между жилками – хлороз;

- Нижняя сторона листа с багровым оттенком, жилки- зеленые, лист-желтый.[8]

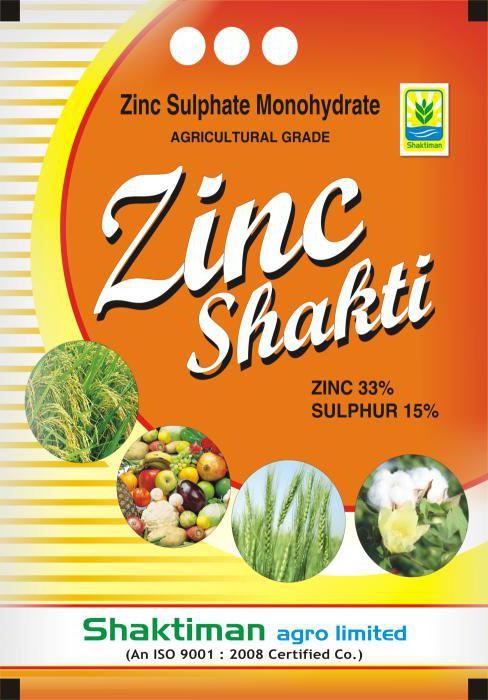

- сернокислый цинк, содержит до 25 % цинка; белый кристаллический порошок, хорошо растворимый в воде;

- суперфосфат с цинком, содержит 0,5–0,8 % цинка в форме дигидрофосфата;

- цинковые полимикроудобрения (ПМУ), содержат до 25 % элемента; темно-серый порошок.[2]

Раствор для химической обработки цинка. Обработка цинка

Основы металлургии цинка

Свойства цинка

Цинк находится во второй группе периодической системы. Подобно другим элементам этой группы, он двухвалентен и имеет явно выраженные металлические свойства. Но как металл цинк уступает в активности бериллию, магнию и щелочноземельным металлам, представляющим главную подгруппу той же второй группы.

Порядковый номер цинка 30, в четвертом ряду он находится на рубеже между никелем и медью – с одной стороны и галлием, германием и мышьяком – с другой. Такое переходное положение между типичными металлами и неметаллами объясняет появление у цинка неметаллических свойств, выраженных в амфотерности его окиси.

Точки плавления и кипения цинка соответственно равны 427 и 907 ºС. Сравнительно низкая температура кипения была причиной, задержавшей развитие производства цинка. Привычные способы выплавки металлов нагреванием смеси руды и угля не давали результата из-за летучести цинка, который уходил из печного пространства с дымовыми газами в виде паров. Позднее научились конденсировать пары, что породило дистилляционный способ получения цинка.

Природный цинк с атомной массой 65,37 состоит из пяти изотопов: Zn64, Zn66, Zn67, Zn68, Zn70 .

Электрохимический потенциал цинка

Zn2+ + 2e = Zn;E0 = -0,76 в.

Большая отрицательная величина потенциала характеризует высокую активность цинка. Однако он разлагает холодную воду; причина тому не только покрывающая металл тонкая пленка основных углекислых солей, но и медленный разряд ионов водорода на цинке – высокое перенапряжение на нем водорода.

Примеси железа, меди и других более электроположительных металлов значительно ускоряют растворение цинка в кислотах.

Для защиты железа от коррозии его покрывают слоем цинка. При местном разрушении покрытия защита продолжается: обнаженные участки железа не разрушаются, они становятся местами выделения водорода за счет растворения цинка.

В сильных кислотах цинк растворяется с выделением водорода, а в растворах щелочей – с образованием анионов цинковой кислоты, цинкатов:

Zn + 2NaOH = Na2ZnO2 + h3.

Окись цинка ZnO – рыхлый белый порошок, получаемый сжиганием паров цинка на воздухе, ее широко применяют для производства масляных и других малярных красок: чистый белый цвет и кроющая способность сделали цинковые белила необходимым материалом в малярном деле.

Окись цинка – вещество неплавкое: при температурах выше 1800 ºС она испаряется без плавления. Температура начала восстановления цинка из окиси углеродом около 950 ºС.

Сульфид цинка ZnS также неплавок и при температуре выше 1180 ºС заметно летуч. При нагревании на воздухе ZnS окисляется до основных сульфатов – ZnO · nZnSO4, сульфата ZnSO4 и окиси ZnO.

Сырье для получения цинка

Основным источником получения цинка являются сульфидные, медно-свинцово-цинковые, медно-цинковые и свинцово-цинковые руды.

В сульфидных рудах цинк обычно присутствует в виде сфалерита или вуртцита, состав которых отвечает формуле ZnS, и марматита nZnS · mFeS. Спутниками цинка в полиметаллических рудах являются минералы и элементы.

В окисленных зонах месторождений цинксодержащих руд основными кислородсодержащими минералами цинка являются: смитсонит ZnCO3, цинкит ZnO и каламин ZnO·SiO2 ·h3O. Окисленные цинковые руды в настоящее время имеют подчиненное значение.

В сульфидных полиметаллических рудах содержание цинка обычно составляет 1…3 %. Эти руды имеют сложный состав. Все это обусловливает необходимость проведения предварительного обогащения руд по селективной схеме с получением нескольких концентратов.

Цинковые концентраты селективного флотационного обогащения полиметаллических руд содержат, %: Zn – 48…60; Pb – 1,5…2,5; Cu – 1…3; Cd – до 0,25; Fe – 3…10; S – 30…38, пустой породы – до 10.

Цинковые концентраты – комплексное дорогостоящее сырьё. Из них нужно извлекать цинк, свинец, медь, кадмий, серу, золото, серебро, ртуть, галлий, индий, таллий, селен, теллур и др.

Иногда при обогащении труднообогатимых медно-цинковых руд получают промежуточные продукты, содержащие 12…18 % Zn и 4…8 % Cu. Переработка этих материалов затруднена как на цинковых, так и на медных заводах.

Переработку цинковых концентратов в настоящее время осуществляют двумя методами – пирометаллургическим и гидрометаллургическим.

В основе пирометаллургического способа лежит процесс восстановления оксида цинка при 1000…1100 ºС, т. е. при температуре выше точки кипения металлического цинка, что обеспечивает выделение его в момент образования в парообразном состоянии и возгонку в виде паров:

ZnO + C = Znпар + CO; ZnO + CO = Znпар + CO2.

Пары цинка в дальнейшем конденсируют. Получение жидкого цинка дистилляцией возможно только в условиях сильно восстановительной атмосферы и полной герметизации применяемой аппаратуры.

В связи с тем что цинковый концентрат представляет собой сульфидный материал, а восстановление цинка возможно только из его оксида, дистилляции предшествует окислительный обжиг с полным удалением серы.

Возможны несколько вариантов аппаратурного оформления пирометаллургического способа получения цинка: в горизонтальных и вертикальных ретортах, в шахтных и электрических печах. Принцип действия положен в основу получения паров цинка в электротермической части кивцетного агрегата.

Получающийся пирометаллургическим способом цинк обязательно содержит большое количество металлов-примесей, возгоняемых вместе с ним или попадающих в него из выносимой газами пыли. Поэтому дистилляционный цинк, как и всякий черновой металл, нуждается в рафинировании.

Пирометаллургический способ применяют с момента возникновения цинкового производства. Доля выпуска цинка этим способом из года в год сокращается и в настоящее время составляет не более 20 %.

Гидрометаллургический способ является в настоящее время основным. Широкое распространение гидрометаллургии при производстве цинка обусловлено ее значительными преимуществами по сравнению с дистилляцией. К ним относятся:

По этому способу цинк выщелачивают раствором серной кислоты из предварительно обожженного концентрата. При выщелачивании цинк переходит в раствор в виде сернокислого цинка по реакции

ZnO + h3SO4 = ZnSO4 + h3O.

При выщелачивании цинкового огарка в раствор частично переходят содержащиеся в нем компоненты. Качество получаемого электролитическим осаждением цинка зависит от чистоты раствора: чем чище раствор, поступающий на электролиз, тем более чистым получается товарный цинк. Поэтому перед электролизом раствор тщательно очищают от примесей.

Процесс электролитического осаждения цинка из очищенного раствора протекает по следующей суммарной реакции:

ZnSO4 + h3O = Zn + h3SO4 + 0,5O2

Цинк при электролизе осаждается на катоде, а на аноде регенерируется серная кислота, необходимая для выщелачивания свежих порций огарка, и выделяется кислород. Катодные осадки цинка переплавляют и разливают в слитки.

Кек (нерастворенный осадок), получаемый после выщелачивания, подвергают дополнительной переработке с целью доизвлечения из него цинка и других ценных компонентов.

Способы получения цинка

Для извлечения цинка применяют два способа: пирометаллургический (дистилляционный) и гидрометаллургический (электролитный).

Дистилляционный способ

Дистилляция в горизонтальных ретортах

Цинковый концентрат обжигают для превращения сульфидов в окислы, сфалерит окисляется по реакции

2ZnS + 3O2 = 2ZnO + 2SO2 .

Смесь обожженного цинкового концентрата с мелким антрацитом или коксовой мелочью загружают в реторты из шамота, горизонтально установленные в печи, нагретой до 1400 °С.

В реторте цинк восстанавливается по реакции

ZnO + C = Zn(пар) + CO.

К устью реторты примыкает конденсатор из огнеупорной глины; жидкий цинк из него по мере накопления вычерпывают. Однако в конденсаторе не все пары цинка успевают сконденсироваться, часть их уходит в железную аллонжу, надетую на устье конденсатора. В аллонже цинк улавливается в виде тонкой пыли – пусьеры.

В реторте могут восстанавливаться и другие металлы, содержащиеся в шихте, например кадмий, свинец, медь. Однако только кадмий и свинец испаряются в значительной мере и могут загрязнять цинк.

После окончания дистилляции конденсатор отнимают, а из реторты выгружают спекшийся остаток от дистилляции – раймовку. В раймовке 6–12 % Zn, для его извлечения требуется переработка раймовки другим способом.

Пирометаллургический способ получения цинка в горизонтальных ретортах по сути прост, но малопроизводителен и дает цинк, загрязненный свинцом и кадмием.

Поперечник горизонтальной реторты не может превышать 300–370 мм, а толщина ее стенки 30–50 мм. С увеличением этих размеров значительно ухудшается передача тепла внутрь шихты и скорость дистилляции. Длина реторты не должна превышать 1700–1900 мм, иначе при 1400 °С она не выдержит нагрузки на изгиб.

Реторта указанных размеров вмещает 80–90 кг шихты, содержащей около 30 кг цинка. При продолжительности цикла дистилляции 24 ч и выходе жидкого цинка 80–83 % одна реторта дает не больше 25 кг цинка в сутки. Поэтому на среднем по мощности современном заводе необходимо иметь в действии несколько тысяч реторт. Обслуживаются реторты до сих пор вручную – попытки механизировать эту работу не удались.

Дистилляция в вертикальных ретортах

Реторты удалось укрупнить, а обслуживание их механизировать лишь после того, как реторты поставили в вертикальное положение и сделали их из карборунда.

Карборунд – карбид кремния, химическая формула его SiC, температура плавления выше 2700 °С. Для изготовления огнеупорных изделий порошкообразный карборунд смешивают с 6–12 % огнеупорной глины. Смесь увлажняют и прессуют в формах, затем высушивают и обжигают при 1400–1600 °С. Полученные таким образом огнеупорные изделия сохраняют механическую прочность до 2000 °С, они химически нейтральны и в 3–4 раза более теплопроводны, чем шамот.

Вертикальная реторта представляет собой прямоугольную в сечении шахту, собранную из карборундовых плит или выложенную из карборундового кирпича.

Генераторный газ, обогревающий реторту, сжигают в камерах по обеим ее сторонам. Высота обогреваемой части около 7,5 м. Шихту загружают сверху в виде брикетов, из нижней части реторты непрерывно выгружают раймовку, сохраняющую в основном первоначальную форму брикетов. Для загрузки шихты и отвода паров цинка над ретортой делают камеру из огнеупорного кирпича. Нижняя часть реторты заканчивается железным коробом с водяным затвором.

Шихту готовят из обожженного цинкового концентрата, антрацита, коксующегося угля и связующего вещества. После тщательного перемешивания шихту пропускают через брикетный пресс. Далее брикеты нагревают до 750–900 °С; каменный уголь и смола при этом коксуются, упрочняя брикеты и придавая им необходимую пористость.

Дистилляция в вертикальных ретортах по химизму не отличается от обычной – в горизонтальных ретортах. Теплопроводность карборундовых стенок и брикетированной шихты выше, чем при обычной дистилляции, поэтому цинк отгоняется полнее, содержание его в раймовке обычно не менее 3–5 %.

Конденсатор выложен из огнеупорного кирпича, внутри он имеет перегородки, удлиняющие путь движения газов.

Газы, выходящие из конденсатора, направляют в скруббер (высокая башня с решетчатой насадкой внутри), где остатки цинка улавливают в виде тонкой пыли. Очищенные газы сжигают в топочном пространстве реторты; в результате этого удается сэкономить до 20 % топлива.

Продолжительность службы реторты 3–5 лет, производительность ее 4–7 т цинка в сутки, или до 90 кг на 1 м 2 теплопередающей стенки в сутки.

Сравнение некоторых показателей дистилляции цинка в горизонтальных и вертикальных ретортах приведены в табл. 9.

Дистилляция в электропечах

Один из недостатков вертикальных реторт заключается в необходимости передачи тепла через стенки, которые поэтому имеют более высокую температуру, чем шихта, и быстро изнашиваются. В связи с этим возникла идея нагревания шихты электрическим током, пропускаемым через нее, что привело к развитию электротермии цинка.

Электротермическим способом цинк получают в высоких шахтных печах (12–14 м), сложенных из высокосортного огнеупорного кирпича. Шихта состоит из спека обожженного концентрата и кокса. Ток проводится графитовыми электродами, установленными на расстоянии 8–10 м один от другого по высоте, и протекает через кокс. Между кусками кокса возникают многочисленные электрические дуги, нагревающие шихту в среднем до 1200 °С. Раймовку выгружают непрерывно, она содержит 15–16 % Zn. Пары цинка конденсируют в металл либо сжигают до окиси, которая и является конечным продуктом. Помимо цинка в раймовке всегда остаются свинец, медь и благородные металлы, поэтому она требует дополнительной переработки.

По другому способу дистилляцию в электропечах проводят при полном расплавлении шихты. Обожженный концентрат плавят в смеси с углем и флюсами при 1300–1350 °С, получая жидкий шлак, служащий телом нагрева; в него погружены сверху графитовые электроды.

При высокой температуре ванны еще до начала плавления шихты из нее восстанавливаются не только окислы меди и цинка, но и железо. Железо, растворяя в себе углерод и медь, образует на подине слой медистого чугуна. Общее извлечение цинка в газы достигает 95 %, но только 4/5 его удается получить в виде металла, остальной переходит в пыль и окислы.

Расход энергии здесь выше, чем при дистилляции из твердой шихты, он достигает 3300 кВт·ч на тонну цинка вместо 2550–2900 кВт·ч по первому способу. Преимущества дистилляции с расплавлением шихты – в меньших требованиях к качеству сырья и большей комплексности его использования.

В связи с развитием электротермии цинка были разработаны конструкции конденсаторов, позволяющих получить основную массу цинка в виде металла даже из довольно бедных газов. Для этого газы просасываются через ванну расплавленного цинка или в конденсаторе вращающимися мешалками разбрызгивается жидкий цинк.

Большая поверхность жидкого металла способствует конденсации паров, даже значительно разбавленных газами.

Дистилляция цинка в шахтных печах

При обычной восстановительной плавке до 4/5 цинка остается в шлаке и штейне, остальной теряется с газами. В нижней части шахтной печи цинк интенсивно восстанавливается по реакциям:

ZnO + C = Zn + CO;ZnO + CO = Zn + CO2.

Пары металла, поднимаясь с газами по шахте, вновь окисляются до окиси, оседающей на кусках шихты: с понижением температуры вторая из реакций быстро протекает в обратном направлении справа налево.

В Англии на заводе Эвонмаут были найдены условия плавки, позволяющие получить цинк в виде металла. Шихту и кокс перед загрузкой в печь подогревают до 800 °С, а воздушное дутье – до 600 °С. Плавку ведут с повышенным расходом кокса. В результате этого в газы переходит до 90 % цинка и он не окисляется: температура колошниковых газов поддерживается на уровне 1000 °С также и в результате сжигания части оборотного конденсаторного газа. Горячие газы поступают в большие конденсаторы, где резко охлаждаются. Чтобы предупредить конденсацию цинка в виде пыли, в конденсаторах интенсивно разбрызгивают жидкий свинец установленными для этого вращающимися мешалками. Конденсируясь на мелких каплях свинца, цинк образует с ним сплав, который непрерывно перекачивают насосами в разделительную ванну. Охлаждаясь здесь, сплав разделяется на два слоя: в нижнем 2,02 % Zn, остальное свинец, а в верхнем около 99,5 % Zn. Нижний слой возвращают в конденсаторы, а верхний на рафинирование.

Для получения 1 т цинка требуется разбрызгивание в конденсаторах около 400 т свинца. При нормальном режиме работы до 9/10 цинка получают из газов в виде жидкого металла и только 1/10 – в порошке и окислах; последние возвращают в шихту. В шлаках шахтной плавки содержится 0,5 % Pb и до 5 % Zn.

Рафинирование чернового цинка

В цинке, получаемом дистилляцией, обычно содержатся примеси в следующих пределах: 1–3 % Pb; 0,03–0,5 % Cd; 0,05–0,3 % Fe; 0,05–0,1 % Cu; 0,0003–0,05 % As.

Наиболее простое и дешевое рафинирование цинка ликвацией основано на снижении растворимости примесей при охлаждении металла до 430–450 °С. После отстаивания в течение 24–36 ч жидкий черновой цинк разделяется на три слоя: нижний содержит до 96 % Pb, средний, состоящий из твердых кристаллов FeZn 7 , включает основное количество примеси железа, а верхний по составу пригоден для многих потребителей – в нем остается до 1 % Pb и 0,03–0,04 % Fe.

Ликвацию проводят в отражательных печах емкостью до 150 т. На поверхности ванны от окисления цинка печными газами образуются порошкообразные съемы, возвращаемые на дистилляцию. Черновой цинк периодически загружают в ванну и сливают из нее верхний отстой. Отходы удаляют периодически. Свинцовый сплав пригоден для рафинирования свинца от благородных металлов, а железистый продукт возвращают на дистилляцию. Кадмий этим способом не удаляется, а остается в цинке и теряется.

Другой способ рафинирования – ректификация – позволяет получить цинк чистотой 99,996 % и извлечь из него кадмий.

Гидрометаллургия цинка

Для гидрометаллургической переработки цинковые концентраты тоже обжигают, а затем выщелачивают разбавленной серной кислотой.

Цинк переходит в раствор по реакции

ZnO + h3SO4 = ZnSO4 + h3O.

Кремнезем и основная масса окислов железа остаются в нерастворимом остатке.

Полученный раствор сернокислого цинка очищают от примесей и подвергают электролизу. При этом на катодах осаждается чистый цинк, на анодах выделяется кислород, а в растворе накапливается серная кислота, снова пригодная для выщелачивания обожженного концентрата.

Количество серной кислоты должно соответствовать расходу ее на выщелачивание огарка. Этот баланс регулируют условиями обжига, оставляя часть серы в виде ZnSO4 в огарке, не требующего затрат кислоты при выщелачивании и во время электролиза, образующего ее.

Реакции электролиза можно показать следующей краткой схемой:

на катоде 2Zn2+ + 4e = 2Zn,на аноде 2h3О – 4e = O2 + 4H+ .

metallurgy.zp.ua

Раствор для химической обработки цинка

Сотбз Сбаетсккк тоциаянстнческнх (11) 602530

Республик

ИЗОБРЕТЕНИЯ

К АВТОРСКОя1У СВИДЕТЕЛЬСТВУ (61) Дополлителытое к авт. свил-ву (22) Заявлено14,04.76 (21) 2350603/23-26 (51) М. Кл.

С 09 К 13/02 с присоединением заявки ¹

Гееуеиретииииыи иевитит

Оаааха Миииетрее НОР ее иеииа иее1ретиии! и етиритир (23) Приоритет

{43) Опубликовано 1504.78.6толлетень №14 (5З) УДК62 1 . 794, 4 (088. 8) (45) Дата опубликования описания 160378 (72),Авторы

ИЗОбрЕтЕНИя Э.А, Лагздинь, A-Н.Я. Сакне, M.ß. Рудзите н О.К. Кукур (71) Заявитель институт неорганической химии AH латвийской сср (54) РАСТВОР ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ЦИНКА

Изобретение относится к технологии а обработки металлов, в частности к разработке раствора для травления цинка и может быть использовано для снятия цинка с металлических, текстильных, 5 пластиковых и других подложек при ремонтных или восстановительных работах в приборостроительной, машиностроительной, а также химической промышленности.

l0

В настоящее время для растворения цинка используются кислые водные растворы, которые состоят из смесей кислот, растворов солей и окислителей.

Эти растворы агрессивно действуют и на многие металлические и неметаллические подложки, с поверхности которых необходимо удалить цинк.

Так например известен состав водФ ной травильной ванны, который содер- 20 жит 1-2 вес.Ъ серной кислоты и

5-25 вec.Ъ сульфата меди(1J.

Недостатком этого способа является агрессивность среды к обычной стали, меди и органическим материалам. 25

На сталь быстро отлагается пленка из меди, пластмассы становятся матовыми.

Наиболее близким по технической счшности,и достигаемому эффекту к ,предлагаемому изобретению является 30 состав для обработки цинка, включающий лиганды, например раствор щелочи (21 .

Известный раствор используется для очистки поверхности цинковых отливок.

Однако известный раствор не может быть использован для травления цинка из-за крайне малой растворимости цинка.

С целью устранения вышеуказанного недостатка, в раствор вводят актива. торы растворения — окислы железа и кобальта при следующем соотношении компонентов, вес.Ъ:

Лиганд 3-30

Окись железа или окись кобальта 0t3-10

Вода Остальное.

В качестве лигандов используют алкилсиликонаты, которые образуют комплексы с цинком в основных средах, а также водорастворимые гидроокислы. После травления они легко отделяются от рабочего раствора фильтрованием или отслаиванием и могут быть использованы многократно.

Пример 1. В 100-150 r воды растворяют 80 г ЙаОН добавляют 65 г

602530 цинка и 5 г окиси железа. Начинается, интенсивное растворение цинка, которое . в .зависимости от температуры самонаг.ревания смеси, заканчивается в течение 10-12 ч. 6

Пример 2. К 400-440 мл

13 4 н. водного раствора аммиака добавляют 65 r цинка и 5 г еО.При слишком интенсивной реакции для уменьшения потерь аммиака раствор охлажда- р ют. Растворение заканчивается через

12 ч.

Соотношение окислов в активаторе

Время завершения реакции, ч

Время завершения реакции, ч

Активатор, % от веса раствора

УеО:Ve 0

1:9 (0,35Ъ) 22

Ге0 (1,7%) 20

Со а (1,7%) 21

Fe0 Со0

1 7 (10Ъ) без активатора при

90 С

ГЕО.Со,о ; Ге,о 18

1:1:18 (1,7%) 730 с цинком водорастворимые комплексы, отличающийc ятем,что,с целью ускорения процесса травления, он

35 дополнительно содержит окислы железа или кобальта при следующем соотношении компонентов, вес.Ъ:

Лиганды 3-30

Окислы железа

40 или кобальта 0,3-10

Вода Остальное

Источники информации, принятые во внимание при экспертизе:

Авторское свидетельство СССР

45 Р 72088, кл. 48 d?, 1948.

2. Патент США В 3523843, 156-22, 1970.

Формула изобретения

Составитель А. Цебер Л Небола

Ред кто) Н. Потапова Техред N, Борисова Koùåêòîð

Заказ 1765/22 Тираж 826 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035 Москва Ж-35 Раушская наб. g. 4)5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Таким образом, предлагаемое изобретение позволяет проводить травление цинка в водных растворах, которые не агрессивны для металлических или других подложек и не требует проведения травления в кислотостойких ваннах. Для его осуществления не требуется создания специальных приспособлений, а необходимые химикаты легко доступны.

Раствор для химической обработки цинка, включающий лиганды, образующие

Пример 3. К раствору этилси-. ликоната калия 500 кг, содержащему

6,0Ъ кремния, в реактор иэ чугуна при перемешивании добавляют 1,75 кг окиси кобальта и 35.,0,кг цинка. Реакция зкзотермична и заканчивается в течение 8-10 ч. Раствор декантируют или фильтруют для отделения активатора.

Влияние активаторов на процесс растворения цинка в метилсиликонате натрия показано в таблице.

www.findpatent.ru

Обработка кузова цинком

Наиболее уязвимыми местами в каждом автомобиле являются пороги, крылья, капот, днище и  другие металлические изделия. И на это влияет много факторов, таких как погодные условия, реагенты и банально возраст автомобиля. И как результат дорогостоящий ремонт и покраска.

другие металлические изделия. И на это влияет много факторов, таких как погодные условия, реагенты и банально возраст автомобиля. И как результат дорогостоящий ремонт и покраска.

Оцинковка – это надежный способ защиты автомобиля от коррозии. Существует несколько видов оцинковки: гальванический, газо-термический, холодный и горячий. Горячий и газо-термический способы требуют особых условий и специального оборудования, поэтому обработать металл этими способами в домашних условиях невозможно. Хотя именно эти способы оцинковки считаются самыми надежными и долговечными.

Холодный способ – самый простой и доступный способ оцинковки металлических изделий, но и самый малоэффективный. Суть его в том, что изделие окрашивается при помощи краскопульта, кисточки или валика составом с высоким содержанием цинка. В домашних условиях такую оцинковку вполне можно выполнить самостоятельно. Достаточно тщательно очистить поверхность изделия от ржавчины, пыли и прочих загрязнений, обезжирить изделие и все – можно наносить специальный цинкосодержащий состав. Такой способ хорош для оцинковки изделий в труднодоступных местах. Единственное, этот способ экологически небезопасен, поэтому желательно использовать средства защиты, и наносить состав в хорошо проветриваемом помещении либо на свежем воздухе.

Гальванический способ - альтернатива другим способам, так как он считается достаточно надежным, и в то же время выполнить защиту изделия им можно и самостоятельно. Для начала необходимо очистить поверхность от ржавчины, только нельзя использовать ортофосфорную кислоту и средства для удаления ржавчины. После чего деталь обезжиривается. Далее понадобится аккумуляторный электролит, стеклянная емкость, цинк (стаканчик от цинковой батарейки вполне подойдет), для источника тока можно использовать автомобильный аккумулятор. К кусочку цинка подсоединяем минус, а плюс к аккумулятору. Цинк обматываем в несколько слоев тканью. Далее смачиваем электрод в кислоте и водим по подготовленной поверхности. Поверхность должна изменять цвет на светло-серый – это признак оседания цинка. По окончании процесса оцинковки поверхность промываем водой или раствором пищевой соды. Процесс оцинковки желательно проводить на свежем воздухе либо в хорошо проветриваемых помещениях. Ну и конечно не следует забывать про технику безопасности при работе с электричеством и средствах защиты при работе с химическими веществами.

remont-bampera.com

Обработка цинковых покрытий - Справочник химика 21

Процесс хроматной пассивации цинковых покрытий осуществляется следующим образом свежеоцинкованные детали после тщательной промывки в холодной воде погружаются на 8—10 сек. в раствор бихромата натрия (Na2 r207) или аммония ((КН4)2Сг207), подкисленный серной кислотой. Затем детали тщательно промываются в холодной проточной воде и просушиваются в течение 2 час. на воздухе при комнатной температуре или струей теплого воздуха при температуре 60—70°. В результате такой обработки цинковое покрытие приобретает зеленовато-желтую окраску с радужными оттенками (светложелтый, золотистый, зеленый, розовый, синий и др.). Толщина и окраска пленки зависят от состава пассиватора продолжительность выдержки показана в табл. 1. Интенсивность радужной окраски, яркость и блеск пленки зависят также от вида обработки и чистоты поверхности детали перед цинкованием. [c.6] При обработке цинковых покрытий водяным паром улучшается их качество, т.к. они становятся более плотными и непроницаемыми. [c.8]При обработке цинковых покрытий (особенно метал- лизационных) водяным паром улучшается их качество покрытия становятся более плотными сплошность покрытия увеличивается. [c.105]

ОБРАБОТКА ЦИНКОВЫХ ПОКРЫТИЙ [c.169]

Значительное уменьшение скорости разрушения цинковых покрытий достигается специальной обработкой их в растворах солей хромовой кислоты, а также за счет фосфатных и оксидных пленок, образующихся в результате применения химических и электрохимических видов обработки цинкового покрытия. [c.129]

Химическая обработка цинковых покрытий [1]. Кроме непосредственного получения из ванн блестящих цинковых покрытий, можно достигать осветлений цинкового покрытия и путем обработки его раствором. [c.136]

Значительное увеличение пассивности и коррозионной устойчивости цинкового покрытия достигается образованием на поверхности цинка хроматных пленок, получаемых посредством химической обработки цинка в подкисленных растворах солей хромовой кислоты. Повышение стойкости достигается также за счет фосфатных и оксидных пленок, образующихся при химической и электрохимической обработке цинкового покрытия. [c.7]

Необходимо отметить, что обработка цинковых покрытий (особенно металлизационных) водяным паром улучшает их качество. Покрытия после обработки паром становятся более плотными сплошность покрытий улучшается. [c.64]

Термическая обработка цинковых покрытий [c.42]

Сплав Вид предварительной обработки Режим цинкатной обработки Цинковое покрытие [c.311]

В настоящее время для обработки цинковых покрытий широкО применяются следующие пассивирующие растворы [c.6]

При обработке цинковых покрытий в растворах хромового ангидрида, не содержащих кислоты, коррозионная стойкость покрытия практически не повышается. [c.12]

Фосфато-оксидные покрытия (бесщелочное оксидирование) применяются при антикоррозионной и декоративной обработке поверхности наяелий из углеродистой и нержавеющей стали, а также изд ий, из цинка, алюминия и их сплавов и при обработке цинковых покрытий. Сопротивление истиранию и коррозионная стойиэсть таких покрытий значительно более высокие, чем оксидных покрытий. [c.72]

Наши исследования закладных элементов, защищенных металлизацией цинком и полимерцементными обмазками, показали, что в процессе Коррозия арматур-,, НОИ стали различных ма-автоклавнои обработки цинковое покрытие разрушается, а обмазки, наоборот, приобретают высокую прочность и [c.99]

На основании проведенных экспериментальных работ по изучению хроматных пленок, полученных при обработке цинковых покрытий нассивируюш,ими растворами состава, содержащими- [c.23]

chem21.info

Химическая обработка цинковых покрытий - Справочник химика 21

Химическая обработка цинковых покрытий [1]. Кроме непосредственного получения из ванн блестящих цинковых покрытий, можно достигать осветлений цинкового покрытия и путем обработки его раствором. [c.136]Разработаны технологические процессы получения блестящих покрытий цинком и кадмием в процессе электролиза. Кратковременной химической обработкой цинковых и кадмиевых покрытий можно придавать им различные оттенки, значительно улучшающие внешний вид изделий. [c.146]

Каково назначение последующей химической обработки цинковых и кадмиевых покрытий (осветления и хроматирования) [c.152]Значительное уменьшение скорости разрушения цинковых покрытий достигается специальной обработкой их в растворах солей хромовой кислоты, а также за счет фосфатных и оксидных пленок, образующихся в результате применения химических и электрохимических видов обработки цинкового покрытия. [c.129]

Значительное увеличение пассивности и коррозионной устойчивости цинкового покрытия достигается образованием на поверхности цинка хроматных пленок, получаемых посредством химической обработки цинка в подкисленных растворах солей хромовой кислоты. Повышение стойкости достигается также за счет фосфатных и оксидных пленок, образующихся при химической и электрохимической обработке цинкового покрытия. [c.7]

Горячие цинковые покрытия часто подвергаются дальнейшей химической обработке (хромированию или фосфатированию). Долговечность цинковых покрытий различной толщины в зависимости от агрессивности атмосферы графически представлена на рис. У1П-2. [c.198]

Для повышения антикоррозионной стойкости цинковых покрытий последние подвергают пассивированию путем химической обработки в хромовых растворах, например хромовый ангидрид — 50—150 г/л, хлористый натрий — 5—50 г/л при комнатной температуре за 5—15 сек. Затем — промывка и сушка. За последнее время предложено окрашивать оцинкованные детали после хроматирования и промывки в растворах азо-, трифенилме-тановых и железных комплексных красителей I г/л дистиллированной воды. [c.355]

Пассивирование кадмиевых покрытий. Для повышения коррозионной устойчивости кадмиевого покрытия и улучшения его декоративных качеств применяется дополнительная химическая обработка кадмия в хроматных растворах, в результате которой на металле образуются пассивные пленки, аналогичные пассивным пленкам, получаемым на цинковых покрытиях. Операции пассивирования предшествует операция осветления, которая [c.107]

Пассивирование цинковых покрытий. Для усиления защитных свойств цинкового покрытия его подвергают специальной химической обработке в растворах, содержащих соли хромовой кислоты (пассивирование). В результате на поверхности покрытия образуются цветные пленки радужных оттенков. [c.91]

Пассивирование кадмиевых покрытий. Для повышения коррозионной устойчивости кадмиевого покрытия применяется дополнительная химическая обработка кадмия в хроматных растворах, в результате которой на металле образуются пассивные пленки, аналогичные пассивным пленкам, получаемым на цинковых покрытиях. [c.95]

Один из видов последующей химической обработки — хро-матирование. Хроматирование цинковых и кадмиевых покрытий, производимое в первую очередь для повышения коррозионной стойкости, действует очень эффективно на антифрикционные свойства и может намного повысить прочность при растяжении при знакопеременной нагрузке. [c.159]

В промышленности нашел применение также следующий пассивирующий раствор 8—25 г/л хромового ангидрида, 6—10 г/л сернокислого атрия (безводного), 2,5—4 г/л азотной кислоты температура до 25° С продолжительность 3—5 сек. После такой обработки изделия обсушивают при температуре 80—100° С. Равномерно окрашенные пленки с повышенной механической и химической стойкостью получают электрохимическим пассивированием цинковых покрытий в электролите, содержащем 175 г/л двухромовокислого натрия, 25 г/л хромовокислого натрия, 0,11— 0,12 г/л сернокислого стронция, 7—7,5 г/л кремнефтористого натрия pH = 5,2, анодная плотность тока 2 а/дм . Продолжительность анодной обработки 2—5 мин. Полученная таким путем пленка после дополнительной 3—5-минутной обработки ее в кипящем 4—5%-ном растворе тринатрий фосфата приобретает слегка золотистый оттенок. [c.226]

Цинк. На протяжении многих лет пинк применяется в строительстве в качестве покрытия для защиты железа (оцинкованное железо) или листового цинка. При окраске новых поверхностей всегда возникают затруднения (рис 17. 1) вследствие плохой адгезии краски к цинку и ее отслаивания чешуйками. Это объясняется большой химической активностью поверхности цинка и его взаимодействием с пленкообразующим или продуктами его разложения с образованием цинковых мыл. Хорошо известным методом, позволяющим избежать указанные трудности, является выдержка цинка или материалов, на которые он нанесен, в течение 9—12 мес. на открытом воздухе. При этом на поверхности цинка образуется пленка менее реакционноспособных карбонатов, которая обеспечивает хорошую адгезию лакокрасочных покрытий. Другой метод заключается в нанесении кистью на поверхность цинка травильных растворов, изготовленных на основе медных солей. Такая обработка, несомненно, повышает адгезию краски, но пользоваться этими растворами длительное время не рекомендуется, так как на поверхности цинка осаждается очень тонкая пленка металлической меди, приводящая к образованию гальванопар и, следовательно, к коррозии и разрушению лакокрасочного покрытия. Те же затруднения возникают при окраске отливок и гальванических покрытий. Цинковые покрытия, нанесенные напылением из пистолета, [c.529]

Пассивирование цинковых покрытий производится с целью повышения антикоррозионной стойкости рекомендуется применять химическую обработку или пассивирование в хромовых растворах. [c.137]

Для повышения коррозионной устойчивости цинковых покрытий часто применяют химическую обработку их в хромовых растворах с добавками серной кислоты, поваренной соли и др. Образующиеся при этом тонкие пассивные пленки изолируют поверхность цинка от непосредственного взаимодействия его с коррозионной атмосферой, но они плохо сопротивляются механическим воздействия , и на оголенных участках цинка (после трения, царапания и т. п.) коррозия во влажной атмосфере протекает как обычно. Значительно повышается коррозионная устойчивость цинковых покрытий после фосфатирования их с последующей обработкой в горячем растворе хромпика [2]. Однако фосфатирование несколько ухудшает внешний вид цинкового покрытия, делает поверхность шероховатой и, кроме того, требует введения в технологический процесс дополнительных операций обработки изделий. [c.110]

Покрытие цинкового сплава. Методом литья под давлением изготовляют разнообразные детали из цинковых сплавов (обычно содержащих около 4% А1). Большую часть из них подвергают гальванической обработке для получения декоративного антикоррозионного и химически стойкого покрытия, так как незащищенные цинковые детали даже в обычной атмосфере быстро теряют свой внешний вид вследствие окисления и образования карбонатов. Коррозионная стойкость гальванически обработанных деталей из цинкового литья под давлением зависит от толщины слоя, прочности сцепления и прежде всего от отсутствия пористости. [c.333]

Металлический цинк широко применяется в технике для изготовления сплавов, а также при покрытии железа для предохранения его от ржавления. Сплавы цинка с медью и никелем (латунь, мельхиор и др.) применяются в химическом машиностроении. Окись цинка (цинковые белила) используется в качестве краски, а также в производстве резины (стр. 764). Хлористый цинк является хорошим пропиточным материалом, консервирующим древесину, и применяется для обработки железнодорожных шпал. [c.169]

Цинковые покрытия наносят либо сухим способом, который заключается в химическом удалении окалины в кислотах, дробеструйной обработке основного материала, замачивании в растворе флюса, т. е. в растворе хлоридов аммония и цинка, сушке и погружении в ванну с расплавленным цинком при температуре 440—470° С, либо мокрым способом, т. е. материал после травления помещают в расплавленный цинк под слоем флюса, который по существу представляет собой цинкоаммониевый хлорид. Легирующая добавка алюминия в количестве примерно 0,001—0,2% обеспечивает пластичность покрытия, повышает блеск, ограничивает образование хрупких фаз сплава и гарт-цинка, т. е. химического соединения железа и цинка, и предупреждает окисление поверхности расплавленного цинка, а следовательно, и образование цинковой золы. [c.76]

Цинковое покрытие приобрегает чер-ЯЫ цвет прн химической обработке в растворе следующего состава (г/л) [c.71]

Эффективна обработка поверхности металла, приводящая к созданию в поверхностном слое напряжений сжатия, например, дробеструйная обработка роликами (прогладка, прокатка) или химическими способами (азотирование, цементация). Наилучшие результаты дает комбинированная защита дробеструйная обработка поверхности и цинковое покрытие или цинковый протектор. [c.118]

Цинковые покрытия подвергают химической обработке в растворе СгОз или в разбавленном растворе HNO3. Обработка в растворе, содержащем 150 г/л СгОз и 3—4 г/л h3SO4, в течение 3—10 сек. при комнатной температуре придает изделиям блеск [c.225]

Блестящие цинковые покрытия возможно получить и в обычных цинковых ваннач с применением, дополнительной операции осветления покрытия химической обработкой его в растворе СгОз или разбавленном растворе HNO3. Замечено, что обработка покрытий погружением в раствор 150 г/л СгОз, 3—4 г/л h3SO4 (1, 4) в течение 3—10 сек. при комнатной температуре не только делает цинковое покрытие блестящим, но и повышает химическую стойкость его, вероятно вследствие возникновения на поверхности цинка пассивной пленки. [c.243]

Обычно цинковые покрытия подвергают химической обработке в растворе СгОз или в разбавленном растворе HNO3. Погружение покрытий в раствор, содержащий 150 г/л СгОз и 3— [c.179]

В целях осветления цинкового покрытия п придания ему блестшего вяда оцинкованные изделия подвергают химической обработке в 1— [c.114]

Б последние годы установлено, что некоторые краски обладают хорошей адгезией к свежей поверхностн цинка без химической ее обработки. Основными из них являются грунтовки, пигментированные цинковой пылью и плюмбатом кальция, содержащие хроматный пигмент и фосфорную кислоту, также можно наносить на поверхность цинка без подготовки поверхности. На практике выбор между применением специальной грунтовки и химической обработкой поверхности определяется соображениями экономического характера. При массовом производстве изделий обычно дешевле применять химическую обработку. Независимо от метода нанесения лакокрасочного покрытия, поверхность металла перед окраской необходимо обезлчирить при этом дополнительная обработка фосфатами или хроматами обычно лишь незначительно увеличивает общую стоимость подготовки поверхности металла. [c.530]

Больщое число исследователей изучали химическое окисление алюминия в контакте с тяжелыми металлами, и здесь достаточно будет привести пример из некоторых исследований, проведенных Ферко [45а], применявшего метод Альрок для обработки американских сплавов 40Е, 195 и 356.. Образцы из этих сплавов без покрытий соединялись болтами с прокладками из углеродистой стали некоторые из болтов имели кадмиевые или цинковые покрытия, причем образцы из алюминия взвешивались. Образцы с химическими и анодными покрытиями также взвешивались и контактировались с углеродистой сталью и со сталью, имеющей покрытия. Образцы подвергались солевому опрыскиванию в течение 200 час., после чего они разъединялись на составные части образовавшиеся продукты коррозии удалялись попеременным кипячением в воде и в этиловом спирте и очищались щеткой перед кипячением в этиловом спирте. Затем образцы промывались в спирте и взвешивались для определения потери веса. [c.123]

На практике применяют двухкратную обработку в растворе для химического цинкования. Первый раз изделия погружают на 50 с, промывают в проточной воде и переносят в ванну с азотной кислотой, разбавленной водой в соотношении 1 2, где происходит полное растворение цинкового слоя. После промывки алюминиевые сплавы второй раз подвергают цинкованию в течение 25 с в том же растворе. После тщательной промывки на подготовленной таким образом поверхности электролитически осаждают медное покрытие из цианидной ванны, содержащей добавку натрийкалиевого тартрата. [c.41]

При электродуговом напылении пористость металлизационных цинковых и алюминиевых покрытий составляет примерно 12 и 14% соответственно. Их плотность повышают обработкой механическим и химическим способом или нанесением лакокрасочных материалов. Механический способ состоит в обработке покрытий стальными проволочными щетками (карцовка), в ре- [c.229]

Цинкатную пленку можно получить и электролитически. В этом случае детали из алюминиевых сплавов подвергают 2—3-минутному травлению в 10%-м растворе едкого натра при комнатной температуре или 15—30 с при 60—80° С. После промывки изделия в течении 5—15 с его осветляют в смеси серной и азотной кислот, промывают и завешивают на 1—2 мин в электролит состава, г/л борфтористый водородный цинк — 180— 250, фтористый аммоний — 25—30, солодковый корень — 0,5— 1,0. Образуется цинковая пленка толщиной 0,2 мкм, которую в случае необходимости можно удалить в том же электролите в течение 8—10 с при анодной плотности тока 5—8 А/дм . Затем изделия поляризуют катодно и толщины цинкового слоя доводят до 5 мкм. После цинкат-ной обработки детали тщательно промывают в холодной проточной воде и сразу завешивают в ванну. На цинковый слой можно осаждать покрытия как химическим восстановлением, так и электролитическим способом. В обоих случаях обеспечивается хорошая адгезия покрытия с основой. При более тонкой цйнкатной пленке покрытие лучше [c.196]

chem21.info

Цинк сернокислый: особенности использования

Повысить урожайность можно, если использовать цинк сернокислый. Это универсальное удобрение, которое подходит для цветочных, ягодных, овощных и плодовых культур. Цинк необходим растениям для роста и развития. Незаменимым он будет и в период плодоношения.

Для чего нужен цинк растениям?

Потребность в полезных микроэлементах у разных видов культур отличается. Но проявления дефицита у них схожи. При недостатке цинка у растений будут мелкие листы. Плоды на них формируются редко, они будут неправильной формы.

Потребность в полезных микроэлементах у разных видов культур отличается. Но проявления дефицита у них схожи. При недостатке цинка у растений будут мелкие листы. Плоды на них формируются редко, они будут неправильной формы.

Для достаточного поступления цинка в растения в почве этот микроэлемент должен находиться в концентрации от 0,5 до 0,25 мг/кг. При этом в растительные культуры он может проникнуть из водорастворимых форм. А вот на известковых почвах он практически не растворяется. Из-за этого снижается уровень его поступления в растения. Ухудшается доступность цинка и в тех случаях, когда в почву вносятся фосфатные удобрения.

Наиболее ярко нехватка данного микроэлемента видна на яблонях, винограде, грушах. Также она заметна по внешнему виду цитрусовых, зерновых и некоторых видов овощных культур. Изменить ситуацию можно, если использовать сернокислый цинк. Применение данного удобрения должно проводиться по установленным нормам. Только так можно улучшить состояние культур и повысить их урожайность.

Правила использования удобрений

Для оздоровления зерновых, плодовых, овощных и цветочных культур опытные фермеры советуют использовать цинк сернокислый. Раствор данного элемента наносится непосредственно на растения. По возможности необходимо стараться опрыскивать как верхнюю, так и нижнюю часть листьев. Это будет способствовать улучшенному усвоению микроэлементов.

Для опрыскивания необходимо приготовить раствор. Для обработки ягодных, плодовых культур и цветов достаточно развести 3 г сернокислого цинка в 10 л воды. Насытить капусту и огурцы можно, если смешать 5 г удобрения в том же количестве воды. А вот для обработки томатов и различных корнеплодов понадобится 10 г цинка сернокислого.

Для опрыскивания необходимо приготовить раствор. Для обработки ягодных, плодовых культур и цветов достаточно развести 3 г сернокислого цинка в 10 л воды. Насытить капусту и огурцы можно, если смешать 5 г удобрения в том же количестве воды. А вот для обработки томатов и различных корнеплодов понадобится 10 г цинка сернокислого.

Опрыскивание проводится лишь в безветренную и сухую погоду. Обработку лучше проводить в вечерние или утренние часы, избегая палящих солнечных лучей.

Цинк сернокислый можно вносить и в почву. Делается это из расчета, что на 1 кв. м земли должно поступить 1 г цинка сернокислого.

Внешние признаки нехватки микроэлемента

Сульфат цинка является отличным антисептиком. Это кристаллическое бесцветное вещество, плотность которого составляет 3,74 г/см3. Цинк сернокислый получается путем растворения в серной кислоте элементов, в состав которых входит данный металл. Полученные нежелательные примеси удаляют с помощью особой очистки.

При нехватке цинка плодовые деревья поражаются розеточным заболеванием. На концах ветвей видны мелкие хлоротичные листья. Они образуют розетку. Рост корней при этом становится слабым. Если недостаток цинка слишком велик, то проблемные пораженные ветки начнут отмирать.

Виден недостаток цинка и на кукурузе. Новые листья у нее будут светло-желтыми или белыми. На старых образуются желтые полосы. Урожайность такой кукурузы будет низкой.

Обработка семян

Получить лучшие урожаи можно, если заранее подготовится к высадке растений. Например, предпосевная обработка семян кукурузы проводится следующим образом: их опудривают специальной смесью, состоящей из 42 г сернокислого цинка и 150 г талька. Этого количества достаточно для обработки 1 центнера посевного материала.

Получить лучшие урожаи можно, если заранее подготовится к высадке растений. Например, предпосевная обработка семян кукурузы проводится следующим образом: их опудривают специальной смесью, состоящей из 42 г сернокислого цинка и 150 г талька. Этого количества достаточно для обработки 1 центнера посевного материала.

Предпосевная обработка семян других растений может проводиться иначе. Многие рекомендуют их замачивать в воде, в которой растворены различные микроэлементы, в том числе и цинк сернокислый. Но помещать семена в растворы с удобрениями можно не более чем на сутки.

fb.ru

Цинк | справочник Пестициды.ru

До начала нашей эры людям было известно всего семь металлов, которые также называли металлами древности: золото, серебро, ртуть, свинец, олово, медь и железо. На звание восьмого «претендовал» и другой элемент. Древние нагревали минерал галмей с медью и углем, и в результате получали красивые золотистые слитки, в составе которых, как небезосновательно предполагалось, находился новый металл.

Тем не менее, попытки выделить его в чистом виде долго не удавались – в большинстве опытов получался лишь белый порошок, сосем не похожий на желаемое вещество… В начале новой эры его все же научились получать, хотя затем «рецепт» снова был утрачен на много веков. Таким образом, истинный первооткрыватель цинка не известен, а заслуги по его получению приписываются алхимику Андреасу Либавию, который в Iвеке н.э. снова вспомнил о нем и включил уже в восьмерку металлов древности. Кстати, уже тогда было известно, что элемент называется цинком, так что не только дата «рождения», но и тайна имени этого металла остается до конца не известной.

Сейчас цинк является четвертым в мире по объему производства и активно используется в производстве батареек, изготовлении сплавов и, конечно же, защите металлов от коррозии: тончайшая пленка из того самого таинственного белого порошка, оказавшегося оксидом цинка, надежно защищает его от появления ржавчины и разрушения. В промышленности цинк незаменим, но он и не менее важен для живых организмов. Несмотря на то, что в организме человека металл содержится в количестве всего 2,3 граммов, он входит в состав многих ферментов и гормонов, в том числе и молекул инсулина, при недостатке которого развивается заболевание сахарный диабет.[9]

Цинковая руда

Цинковая руда Цинковая руда

Использовано изображение:[12]

Физические и химические свойства

Цинк (Zn) – элемент побочной подгруппы второй группы периодической системы Менделеева. Атомный номер – 30. Атомная масса – 65,39. Цинк обладает типичными свойствами металла и проявляет стабильную валентность +2. Характеризуется высокой комплексообразующей способностью.[2]

Цинк – голубовато-серебристый металл. При комнатной температуре хрупкий. При 100–150 °C становится пластичным, хорошо гнется и прокатывается в листы. При нагревании выше 200 °C очень хрупкий. На воздухе цинк покрывается тонким слоем оксида либо основного карбоната, который предохраняет его от дальнейшего окисления. Вода на цинк практически не действует, поскольку образующийся на поверхности металла при взаимодействии с водой гидроксид нерастворим и препятствует дальнейшему течению реакции. В разбавленных кислотах цинк растворяется и образует соответствующие соли. Данный металл образует амфотерные гидроксилы и растворяется в щелочах. При сильном нагревании на воздухе пары цинка воспламеняются и сгорают зеленовато-белым пламенем с образованием ZnO.

Общее содержание цинка в земной коре приблизительно равно 0,01 %.[3]

Содержание цинка в почвах, (мг/кг), согласно данным:[5] | ||

Почвы | Среднее содержание | Пределы колебаний |

Тундровые | 60 | 53 – 76 |

Дерново-подзолистые | 35 | 20 – 67 |

Серые лесные | 46 | 28 – 65 |

Черноземные | 62 | 24 – 90 |

Каштановые | 53 | - |

Сероземные | 44 | 26 – 63 |

Красноземные | 59 | 46 - 73 |

Содержание в природе

Цинк широко распространен в природе. Среднее содержание в земной коре составляет примерно 83 мг/кг, в поверхностных слоях почв – от 17 до 125 мг/кг. В породах цинк содержится в виде простого сульфида, а также замещает магний в силикатах.

В процессе выветривания минералов образуется подвижный двухвалентный металл. Он легко адсорбируется минералами и органическими соединениями.

В большей части типов почв цинк аккумулируется в поверхностных горизонтах и ассоциирует с гидроксидами железа, алюминия и глинистыми минералами.[2]

В магматических породах распределен однородно. Наблюдается небольшое обогащение мафических пород (80–120 мг/кг) и слабое обеднение кислых пород (40–60 мг/кг).

Концентрация цинка в глинистых осадках и сланцах повышена до 80–120 мг/кг. В карбонатных породах и песчаниках составляет 10–30 мг/кг.[4]

Чернозем

Чернозем Чернозем

Черноземы содержит много цинка.

Использовано изображение:[11]

Содержание цинка в различных типах почв

Содержание цинка в почвах стран СНГ колеблется от 25 до 100 мг/кг и в среднем составляет 50 мг/кг. Этой же величиной характеризуется среднее содержание цинка в почвах земного шара. Содержание цинка в почвах определяется наличием этого элемента в почвообразующих породах. Повышение содержания цинка в почве тесно связано с увеличением органического вещества в ней, что говорит о биологической аккумуляции данного элемента.[5]

Баланс цинка в почвах различных экосистем показывает, что его атмосферное поступление преобладает над выносом за счет выщелачивания и образования биомассы. Исключение составляют незагрязненные лесные районы Швеции, где вынос цинка водными потоками оказался выше поступления из атмосферы.[4]

Характерно, что почвы более тяжелого механического состава, суглинки и глины, содержат больше цинка по сравнению с супесчаными и песчаными.[5]

и прочие изверженные породы характеризуются повышенным содержанием цинка. – по содержанию цинка вдвое беднее базальтов. содержат цинка значительно меньше, чем граниты. . Высокое содержание Zn объясняется значительным количеством гумуса. . Высокое содержание Zn объясняется значительным количеством этого элемента в почвообразующих породах (андезитах и базальтах). имеют высокое содержание цинка по причине соответствующего химического состава почвообразующих пород и влияния тундровой растительности. содержат гораздо меньше металла, чем во всех прочих типах почв.[5]Потребность с/х культур в цинке и симптомы его недостатка, согласно данным:[10][8] | ||

Культура | П | Симптомы недостатка |

Общие симптомы |

| Задержка роста, короткие междоузлия, маленькая поверхность листа. |

Зерновые | ||

Озимая пшеница | Н |

|

Озимая рожь | Н |

|

Яровая пшеница | Н |

|

Яровая рожь | Н |

|

Ячмень | Н |

|

Овес | Н |

|

Зернобобовые | ||

Горох | Н | Крапчатость листьев |

Бобы | С | Крапчатость листьев |

Люпин | Н | Крапчатость листьев |

Фасоль |

| Хлороз листьев, асимметричность листовой пластинки, волнистые края листьев |

Масличные | ||

Озимый рапс | Н |

|

Яровой рапс | Н |

|

Горчица | Н |

|

Лен | В |

|

подсолнечник | Н |

|

Овощные | ||

Капуста цветная | Н | Пятнистость листьев, листья становятся желтыми до бронзовых |

Огурец | Н | Пятнистость листьев, листья становятся желтыми до бронзовых, хлоротические пятна на листьях, карликовость растений. |

Морковь | Н | Пятнистость листьев, листья становятся желтыми до бронзовых |

Редис | Н | Пятнистость листьев, листья становятся желтыми до бронзовых |

Редька | Н | Пятнистость листьев, листья становятся желтыми до бронзовых |

Томат | С | Мелколистность, скручивание листовых пластинок и черешков, хлоротические пятна на листьях, карликовость растений. |

Капуста белокочанная | Н | Пятнистость листьев, листья становятся желтыми до бронзовых |

Лук | С | Пятнистость листьев, листья становятся желтыми до бронзовых |

Салат | Н | Пятнистость листьев, листья становятся желтыми до бронзовых |

Пропашные | ||

Картофель | С | На верхних, средних, а иногда и нижних листьях – серовато- бурый оттенок до бронзового. Листья узкие с завернутыми внутрь краями. Клубни мелкие. |

Свекла сахарная, кормовая, столовая | С |

|

Кормовые | ||

Клевер луговой | С |

|

Люцерна | С |

|

Люпин | Н |

|

Кукуруза на силос и зеленую массу | В | Хлороз верхних листьев |

Плодовые | ||

Яблоня | В | Мелколистность, розеточность, крона редеет, плоды уродливые, окраска нетипична. |

Абрикос | В | Мелколистность, розеточность, крона редеет, плоды уродливые, окраска нетипична. |

Персик | В | Мелколистность, розеточность, крона редеет, плоды уродливые, окраска нетипична. |

Айва | В | Мелколистность, розеточность, крона редеет, плоды уродливые, окраска нетипична. |

Вишня | В | Мелколистность, розеточность, крона редеет, плоды уродливые, окраска нетипична. |

Цитрусовые | В | Пятнистость листьев, плоды толстокожие, мякоть сухая, опадают преждевременно. |

Виноград |

| Хлороз листьев, Ягоды мелкие, деформированные |

Адсорбция цинка ослабляется при pH ниже 7. К этому приводит конкуренция со стороны других ионов. При повышенных pH и возрастании в почвенном растворе концентрации органических соединений цинк-органические комплексы вносят свой вклад в растворимость цинка.

Органическое вещество способно связывать цинк в устойчивые формы. Это приводит к накоплению данного металла в органическом горизонте почв и торфе. Но устойчивость цинк-органических соединений в почвах относительно низка. Считается, что цинк более растворим в почвах, чем другие тяжелые металлы.

Цинк наиболее подвижен и биологически доступен в почвах:

Кислотное выщелачивание особенно действенно для мобилизации металла, поэтому наблюдается потеря данного элемента в некоторых почвах, например, в подзолах и бурых кислых, развитых на песках.

Цинк неподвижен в почвах, богатых кальцием и фосфором, в хорошо аэрируемых почвах с содержанием соединений серы, а также при содержании в земле повышенного количества насыщенных кальцием минералов и водных оксидов.[4]

Данные в таблице представлены согласно:[5]

Роль в растении

Биохимические функции

Наиболее существенная из выполняемых цинком функций – это вхождение в состав разнообразных энзимов: дегидрогеназы, пептидазы, фосфогидролазы.

Основные функции цинка в растениях:

Кроме того, цинк влияет на проницаемость мембран, стабилизирует клеточные компоненты и системы микроорганизмов, повышает устойчивость растений к сухому и жаркому климату, грибковым и бактериальным заболеваниям.[4]

В растениях цинк не участвует в окислительно-восстановительных реакциях, поскольку находится в двухвалентной форме.

встречается в виде свободного двухвалентного катиона, а также в составе комплексов с органическими соединениями. цинк связан в комплексы, поскольку она характеризуется более высокими концентрациями органических соединений и значениями рH. Мобильность соединений цинка во флоэме выше, чем марганца.Метаболические функции цинка основываются на его способности формировать комплексные соединения с N-, О- и S-лигандами.

Металл входит в состав многих ферментов в качестве интегрального компонента, выполняя при этом каталитическую и структурную функции.

цинк выполняет в ферментах карбоангидразе и карбоксипептидазе. В этом случае металл координируется четырьмя лигандами, три из них представлены аминокислотными остатками (гистидин, глутамин, аспарагин), а четвертый – это молекула воды. цинк несет в алкогольдегидрогеназе и Zn-белках, включенных в репликацию ДНК и экспрессию генов. В данном случае атомы цинка координируются S-группами четырех остатков цистеина.К цинкосодержащим ферментам относятся щелочная фосфатаза, фосфолипаза, РНК-полимераза и многие другие. Кроме того, цинк выступает активатором многих ферментов.

Цинк тесно связан с белковым синтезом. Он является структурным компонентом рибосом. Влияние цинка на белковый синтез осуществляется через регуляцию активности РНК-азы, существенно возрастающую в условиях Zn-дефицита. Интересно, что повышение активности этого фермента опережает появление у растений симптоматики недостатка цинка.

Цинк связан с метаболизмом ауксинов. При его дефиците в тканях уменьшается уровень индолилуксусной кислоты (ИУК).[2]

Недостаток (дефицит) цинка в растениях

Дефицит цинка в растениях проявляется чаще всего на кислых почвах, подверженных сильному выветриванию, на карбонатных и переизвесткованных почвах. На карбонатных почвах недоступность этого элемента обусловлена адсорбцией его глинистыми минералами и карбонатом кальция. Недостаток цинка может усугубиться внесением фосфорных удобрений. Симптомы дефицита цинка обнаруживаются в растениях при содержании его не более 15 пмоль на сухую массу.[2]

Основные причины дефицита цинка:

Повышенной чувствительностью к недостатку цинка характеризуются хмель, гречиха, картофель, свекла, клевер луговой, картофель. Содержание данного металла в сорных растениях выше, чем в культурных. Кроме того, повышенным его содержанием отличаются хвойные породы. Максимально высокое содержание цинка обнаружено в ядовитых грибах. Потребность в цинке у плодовых культур выше, чем у полевых. [10]

Недостаток цинка приводит к высокой концентрации неорганического фосфора в растениях. Горох и томат при дефиците увеличивают поглощение фосфора, но вследствие этого нарушается его утилизация. При этом, содержание неорганического фосфора возрастает, и снижается содержание фосфора в составе нуклеотидов, а также липидов и нуклеиновых кислот. Добавление цинка в питательный раствор приводит к нормализации использования поглощенного фосфора.

При цинковом дефиците в два-три раза подавляется деление клеток. Это приводит к изменению внешнего строения листьев, нарушению растяжения клеток и дифференциации тканей, меристематические клетки гипертрофируются, продольное растяжение столбчатых клеток льна угнетается, уменьшается размер хлоропластов, уменьшается количество митохондрий.[10]

Наиболее чувствительны к недостатку цинка плодовые культуры, особенно цитрусовые. У всех растений его дефицит приводит к задержке роста.[10]

Характерные внешние признаки недостатка цинка – заторможенный рост, короткие междоузлия, маленькая площадь поверхности листовой пластинки. Эти симптомы могут сочетаться с хлорозом и проявляться в большей степени при увеличении освещенности.Надо учитывать, что хлороз и некроз старых листьев обычно имеют вторичное происхождение и являются причиной токсичности бора или фосфора.

Кроме того, при дефиците цинка рост побега подавляется больше, чем рост корней, а урожай семян снижается сильнее, чем урожайность вегетативных органов.[2]

Данные в таблице представлены согласно:[10][8][2]

Избыток цинка

Большинство растительных генотипов и видов обладает высокой степенью приспособляемости к избыточным значениям цинка. Обычные симптомы переизбытка цинка – хлороз, особенно у молодых листьев, и замедление роста растений.[4]

Изменения листьев при дефиците цинка

Изменения листьев при дефиците цинка Изменения листьев при дефиците цинка

1 – хлороз листьев пшеницы; 2 – пятнистость листьев риса

Использовано изображение:[13][14]

На старых грунтах, куда систематически вносится фосфор и кальций, часто наблюдается избыток цинка.[8]

:Содержание в различных соединениях

Цинк добывают из минерала галмей ZnCO3 и цинковой обманки ZnS. Большинство цинковых руд содержат совсем небольшие количества цинка, поэтому их обогащают и получают цинковый концентрат.[3]

Соединения цинка для получения удобрений получают в результате переработки полиметаллических сульфидных руд. Из них цинк извлекают пирометаллургическим или гидрометаллургическим способами. Первый способ – восстановление обожженного концентрата углем и отгонка паров цинка. Второй – электролиз растворов, полученных при обработке серной кислотой цинкового концентрата.

Большое количество металлического цинка и его соединений получают путем переработки вторичных цветных металлов и различных промышленных отходов.

Содержание цинка в удобрениях, %, согласно данным:[2][6] | |

Удобрение | Содержание, % |

Сернокислый цинк | До 25 |

Суперфорфат с цинком | 0,5 -0,8 |

Цинковые полимикроудобрения (ПМУ) | До 25 |

Цинкосодержащие молотые шлаки | 2 – 7 |

Сульфат цинка технический | Не менее 21,8 |

Порошок на тальке | 8,1 - 9,9 |

Основных цинковых удобрений производится несколько:

Способы применения

применяют для предпосевной обработки, некорневых подкормок и в виде порошка – для опыливания семян.[2]применяют для предпосевной обработки, некорневых подкормок.[7]применяются для предпосевной обработки семян (опудривания) и внесения в почву.[7]вносят в почву в качестве основного удобрения. используют как основное удобрение, для обработки семян и некорневой подкормки растений. Кроме того, возможно применение его для обработки растений совместно с гербицидами и инсектицидами. может быть использован только при предпосевной обработке семян.[7]www.pesticidy.ru