- Обезжиривание металла - удаление масляных и других загрязнений, с помощью щелочных и кислотных растворах при температуре 60-80 градусов в специальных ваннах.

- Промывка от остатков жирных пятен, реагента и пены, которая образуется в ваннах для обезжиривания.

- Травление - процесс обработки металла для очистки поверхности от ржавчины и окалины путём окунания в роствор соляной кислоты. Саляная кислота растворяет хлориды железа.

- Промывка водой от остатка солей и раствора соляной кислоты. Для этого используют промывочные ванны.

- Флюсование - последний пункт подготовки поверхности включает себя предотвращение последующего образования окиси железа после промывки. В основу флюса входит хлорид аммония и хлорид цинка.

- Сушка поверхности.

- Качество цинка;

- Качество стали;

- Температура цинкового расплава;

- Время погружения и поднятия;

- Продолжительность погружения;

- Процесс охлаждения.

- Москва: +7 (495) 540-44-38

- Санкт-Петербург: +7 (812) 407-18-07

- Россия: 8 (800) 555-34-18 (Бесплатный номер)

- Email: [email protected]

- Погружение изделия в расплав цинка.

- Выдержка до полного выгорания флюса и до выравнивания температуры изделия и расплава цинка.

- Изъятие изделия из расплава цинка.

- Участок предварительной химической подготовки металлоизделий

- обезжиривание;

- травление;

- промывку;

- флюсование.

- Участок сушки металлоконструкций

- Участок оцинкования

- Участок навески/съема и складирования металлоконструкций

- Участок предварительной подготовки поверхности

- Экологические требования. Очистные сооружения

- Автоматизация технологического процесса

- печи горячего цинкования;

- ванны горячего цинкования;

- оборудования для измерения и регулирования температуры;

- установки сбора белых дымов;

- установки рекуперации отработанных газов.

- температурой растворов в ваннах;

- уровнем растворов в ваннах;

- концентрацией растворов.

- Контроль уровня цинка в ванне;

- Чистка расплава в ванне;

- Контроль температуры расплава цинка;

- Чистка зеркала ванны от изгари и золки.

- Чистка ванны от гартцинка;

- Чистка расплава в ванне;

- Контроль уровня свинцовой подушки на дне ванны;

- Чистка бортов и внутренних стенок ванны;

- Контроль за состоянием измерительных приборов;

- Контроль за химическим составом расплава цинка;

- Осмотр и ремонтные работы оснастки, оборудования.

Особенности метода горячего цинкования. Технология горячее цинкование

Технология процесса горячего цинкования металла

Горячее цинкование металла - это процесс погружения стальных и железных изделий в ванны с расплавленным цинком при температуре примерно 450с. Цинк вступит в химическую реакцию с металлом и создаст поверх него плёнку, которая защитит сталь от появления коррозии.

Подготовка поверхности

Процесс подготовки поверхности металла - это наиболее вашный шаг в процессе цинкования, поскольку жировые пятна и другие загрязнения ухудшат адгезию цинка к поверхности. Процесс включает в себя следующие шаги:

По завершению всех вышеописанных действий, как правило, соединение между жидким цинком и сталью будет весьма надежным и очень качественным.

Для того чтобы операция прошла гладко и с хорошим результатом, вам необходимо ориентироваться на следующие параметры:

Как правило, температура цинкового расплава равняется 419 градусам Цельсия. Цинкование проходит всегда в классических пределах температур, то есть 445 – 460 градусов Цельсия. Именно соблюдение таких параметров обеспечит наименьшее образование оксидов, штейна и т.д.

Система фильтрации и аспирации поможет выполнить вытяжку отходящих газов с соблюдением необходимых экологических норм.

Стадия погружения

При выполнении данной стадии соблюдаются несколько ступеней: теплообмен внутри детали, разрушение при расплаве флюса на самой детали, которое обеспечит наилучшую смачиваемость расплавленного цинка.

Основным параметром считается и быстрота погружения. В результате медленного погружения поверхность стали может освободиться от пассивированной пленки, в результате чего произойдет повторное окисление. При очень скоростном погружении может произойти с поверхности захват солей, что приведет к образованию дефектов, так как флюс не успеет расплавиться.

Продолжительность погружения

Данный параметр изменяется исходя из размеров, массы и формы, как правило, составляет 3-10 минут.

Перед тем, как поднимать детали, не забудьте очистить шлак с поверхности расплава, иначе он может осесть на деталях.

Стадия извлечения из ванны

При извлечении не стоит забывать, что его скорость отразится на толщине полученного покрытия. Скорость извлечения влияет на величину слоя цинка.

Скорость нужно выбирать, ориентируясь на время погружения, производительность, состояние поверхности, при этом беря во внимание наклон деталей при монтаже.

Процесс охлаждения

Данный процесс осуществляется на открытом воздухе, на месте складирования, которое соединяется с участком ОТК.

У ВАС ЕСТЬ ВОПРОСЫ? ПОЗВОНИТЕ ИЛИ НАПИШИТЕ НАМ!

Мы поможем выбрать покрытие, которое окажется для вас оптимальным!

Звоните прямо сейчас и приобретите нашу продукцию по самой выгодной цене!

www.zincor.ru

О методе

О методеГорячее цинкование - это один из самых надежных и экономичных способов антикоррозийной защиты стальных конструкций.

Технологии горячего цинкования уже более 250 лет. При этом она не теряет своей актуальности. Современное оборудование позволяет обеспечить высококачественную антикоррозийную защиту даже крупных ответственных металлоконструкций на срок до 30-50 лет без возобновления.

В процессе горячего цинкования очищенный металл погружается в ванну с расплавленным цинком (t 440-460 °C). В результате реакции на поверхности образуется четырехслойный ферро-цинковый сплав, обладающий уникальными антикоррозийными свойствами. Каждый из слоев отличается удельным соотношением железа и цинка. Первый Гамма слой представляет собой сплав 25% железа и 75% цинка. Следующий, Дельта слой, содержит 10% железа. Слой Зет состоит уже из 6% железа и 94% цинка и, наконец, поверхностный слой – это практически чистый цинк.

Такая структура обеспечивает отличную адгезию между сталью и цинком, показатели которой не может обеспечить ни одно лакокрасочное, полимерное или металлизированное покрытие. Возникающее в элементе напряжение даже при трещине цинковой оболочки приводит к коррозии цинка, но не стали. Другие антикоррозионные системы создают или защитный барьер, не действующий на поврежденных участках поверхности, или гальванический элемент. И только горячее цинкование соединяет эти два способа в единое целое.

Технологический процесс горячего цинкования состоит из следующих этапов:

Навеска металлоизделий на траверсу. Осуществляется при помощи проволоки различной толщины, в связи с чем цинкуемые конструкции должны иметь специальные технологические отверстия, через которые происходит навеска. Некоторые виды изделий могут быть оцинкованы с помощью специальных приспособлений.

Обезжиривание. При помощи обезжиривающего реагента с поверхности металла удаляются различные загрязнения и масляные пленки. Тщательное обезжиривание - необходимое условие для получения качественной оцинковки. Отметим, что лакокрасочные покрытия, а также силиконовые загрязнения этим способом убрать невозможно.

Кислотное травление. Удаляет с поверхности металлоизделия окалину от термообработки и ржавчину. Для металла, имеющего высокую степень ржавления, полная очистка этим методом невозможна.

Промывка. Удаляет с поверхности остатки травильных растворов и нейтрализует остаточные следы кислоты, готовя металл к флюсованию.

Флюсование. Завершающий этап подготовки поверхности металла к оцинковке. Имеет целью растворение появившихся во время промывки оксидов железа, а также защиту поверхности от дальнейшего окисления при помощи образования пассивированной пленки флюса. Заключается в покрытии поверхности металла флюсующим составом. Флюсование обеспечивает равномерность цинкового покрытия, а следовательно, высокое качество конечного продукта.

Сушка. Металлоконструкция помещается в сушильную камеру, где происходит высушивание флюса и нагрев металла до температуры 120°C. Таким образом предотвращается выплескивание цинка парами воды, а также деформация металлоконструкций при собственно цинковании.

Качественно проведенные подготовительные операции гарантируют наилучший контакт между сталью и жидким цинком, что в итоге обеспечивает равномерное и устойчивое цинковое покрытие.

Цинкование. Погружение конструкции в расплав цинка. При извлечении конструкции избыток цинка стекает обратно в ванну с расплавом. Для беспрепятственного стока цинка большинство металлоконструкций должны иметь специально подготовленные технологические отверстия. При их отсутствии невозможно получить качественное цинковое покрытие. Замкнутые полости создают опасность взрыва.

Цинкование крупногабаритных конструкций невозможно без наличия большой ванны цинкования. Оренбургский Завод Промышленного Цинкования имеет в своем распоряжении одну из самых больших ванн цинкования в России, ее габариты составляют 14,0х2,4х3,5 м.

Охлаждение. Температура извлеченной из ванны цинкования конструкции близка к 450°C. Охлаждение до температуры окружающей среды происходит либо в ванне с чистой водой, либо естественным способом на открытом воздухе.

Снятие металлоизделий с траверсы. Оцинкованная продукция снимается с траверсы, если необходимо, пакетируется и отгружается заказчику.

Отметим основные отрасли-потребители и конкретные сферы использования данного вида антикоррозийной защиты.

Энергетика

Опоры ЛЭП, соединительные элементы и подвесная арматура для проводов, трансформаторные будки, элементы опорных и несущих конструкций газовых и электрических подстанций, опоры трубопроводов, вышки, перемычки для кабельных каналов, кабельные галереи, элементы контактной железнодорожной сети, нефте-газопроводы, элементы буровых установок. Все это изделия дорогостоящие и трудозатратные в своей установке. Именно горячее цинкование помогает увеличить необходимость их замены на срок до 50 лет, а следовательно, существенно экономить на необходимости их возведения.

Связь

Радиомачты сотовой и радиосвязи, станции спутниковой связи, антенны, ретрансляторы, зажимы, желоба и каналы для кабелей и проводов, СВЧ-опоры, электроарматура, ветроэнергетические установки в обязательном порядке нуждаются в антикоррозийной защите.

Дорожное строительство

Опорные, перильные, мостовые и шумоизоляционные ограждения, пролетные конструкции мостов, путепроводов, тоннелей, опоры, ригеля, кронштейны, эстакады, барьеры безопасности, направляющие и столбы, рабочие платформы, водоотводящие и дренажные трубы, опоры дорожных знаков, столбы освещения, светофорные стойки, арматурная сетка, рекламные щиты, подъемные механизмы мостов.

Промышленное и гражданское строительство

Каркасы промышленных зданий, стальная крупнощитовая опалубка, фасадные панели, навесы, рельсы, закладные детали, перемычки, фермы, люки, решетки, ограждающие элементы лестниц, кровля, водосточная система, оконные отливы, защитные колпаки для вентиляции и другие строительные металлоконструкции проходят в своем производстве этап горячего цинкования, т.к. их надежная антикорррозийная защита имеет принципиальное значение.

Промышленность

Методом горячего цинкования обеспечивают антикоррозийную защиту деталей для сельского хозяйства и животноводства, целлюлозной, автомобильной, судостроительной промышленности. Также цинкуют элементы конструкций для очистки и переработки сточных вод и другого промышленного оборудования, стальные двери и окна, склады и ангары, опоры и перемычки для кранов, шлюзы, контейнеры, бункеры, емкости, навесы, элементы теплиц, метизы и другие конструкции.

Нефтедобыча и нефтепереработка

Ограждения, площадки, лестницы для резервуаров, конструкции нефтяных терминалов, пирсов. Горячеоцинкованные металлоконструкции востребованы на нефтедобывающих и нефтеперерабатывающих предприятиях ввиду того, что цинковое покрытие не взаимодействует с нефтепродуктами, растворителями и смазочными материалами. Надежность и долговечность данного вида антикоррозийной защиты существенно снижает риск возгораний и других аварийных ситуаций.

Городская инфраструктура и коммунальное хозяйство

Оцинкованные конструкции встречаются практически повсеместно. Буквально каждый день мы сталкиваемся с сотнями оцинкованных элементов. Тумбы, мосты, мостки, флагштоки, элементы рекламных конструкций, стальные решетки и другие декоративные ограждения, лестницы, металлические скульптуры, контейнеры для мусора, элементы автобусных остановок, спортивных и игровых площадок, парковые скамейки, ларьки, навесы, телефонные будки и многие другие предметы городской инфраструктуры имеют антикоррозийную защиту, созданную при помощи горячего цинкования.

orenzink.ru

Технология горячего цинкования

Технология горячего цинкования предполагает погружение металлических изделий в сплав цинка. Наиболее используемым в промышленности методом цинкования является жидкофазный способ, отличие которого заключается в высокой производительности с хорошим качеством покрытия, а также в применении простого и недорогого оборудования.

В процессе контакта поверхности стали с жидким цинком, после смачивания за счет процессов диффузии происходит наращивание слоев железо-цинк. При выходе изделия из цинковой ванны на поверхности интерметаллических соединений образовывается слой покрытия, который соответствует составу металла в ванне. В том случае, если в некоторых местах на поверхности стали не образовался железоцинковый слой, то она не смачивается цинком. Участки поверхности, непокрытые цинком, называются «чернотой».

Взаимодействие цинка с металлическим изделием зависит от температуры сплава, длительности контакта друг с другом, химического состава сплава цинка и стали, а также его структуры. Для получения толстого, однородного и пластичного цинкового покрытия горячее цинкование выполняется при температуре от 430 С до 450 C.

Применяем сглаживающие устройства

Чтобы повысить равномерность распределения покрытия и исключить появление течи цинка на поверхности стальных изделий применяют сглаживающие устройства. Они могут быть механическими — протиры из стеклоткани или асбеста, сыпучими с применением древесно-угольной засыпки зеркала ванны в месте выхода металлического изделия из ванны и пневматическими, при которых производится сильная обдувка струей воздуха.

Чтобы избежать дефектов на оцинкованной детали, ухудшающих ее качества, внешний вид и значительно снижающих у покрытия устойчивость к коррозии, перед оцинковкой металлическая поверхность должна быть тщательно очищена, обезжирена, промыта, как горячим, так и холодным способом и подвержена травлению и флюсованию.

Горячее цинкование – это самый эффективный и экономичный способ защиты от коррозии, достаточно распространенный во всем мире. Оцинковка металла применяется для повышения устойчивости к коррозии металлических конструкций для сооружения мостов, металлических каркасов зданий, эксплуатирующихся в условиях высокой влажности, в автомобильной промышленности и многих других сферах, требующих долговечности изделий из металла.

gorjachee-cinkovanie.ru

Горячее цинкование технология производственного процесса

Общие требования к технологическому процессу горячего оцинкования

Первой стадией технологического процесса является доставка металлоконструкций для оцинкования и входной контроль. Доставка металлоконструкций для оцинкования может производиться как автомобильным, так и железнодорожным транспортом.

Первой стадией технологического процесса является доставка металлоконструкций для оцинкования и входной контроль. Доставка металлоконструкций для оцинкования может производиться как автомобильным, так и железнодорожным транспортом.

Для входного контроля желательны электронные автомобильные весы для взвешивания металлоконструкций. Входной контроль поступающих металлоконструкций осуществляется согласно ГОСТ 9.307–89. После входного контроля должен быть определен дальнейший маршрут продукции для оцинкования: или непосредственно на участок навески изделий на траверсы, или, при необходимости, на участок предварительной подготовки поверхности металлоконструкций, где по результатам входного контроля может происходить очистка (пескоструйная, дробеструйная и т. п.), а также дополнительная механическая обработка (сверление дополнительных технологических отверстий, доводка нахлёсточных соединений, зачистка сварных швов от шлака и т. д.).

Операция навески изделий на траверсы осуществляется вручную. Изделия на участок навески могут подаваться автопогрузчиком, мостовым краном или др. способом. Для навески изделий на траверсы необходимо предусмотреть регулируемые по высоте подъемники — один комплект и более. После навески изделий на траверсу, траверса мостовым краном перемещается на накопитель, или непосредственно на участок химической подготовки поверхности.

На операцию обезжиривания траверсы с металлоконструкциями подаются мостовым краном. В ванне обезжиривания с поверхности изделия должны удаляться жиры, масла и др. загрязнения. Раствор ванны обезжиривания должен состоять из кислотного обезжиривателя и воды, при температуре раствора 35–40°С. Поставщика обезжиривателя Заказчик определяет сам. Обезжиривание производится методом погружения изделия в раствор на 5–60 мин. в зависимости от степени загрязнения изделия. Для операции обезжиривания необходимо предусмотреть одну или более ванну, которая должна заполняться и корректироваться при обязательном участии химика-технолога предприятия.

Операция травления применяется для удаления с металлоизделий ржавчины и окалины. Раствор в ванне травления состоит из 50% воды и 50% НС1 (33%). Температура раствора должна быть 15–20°С. Травление производится методом погружения металлоконструкции в раствор на 30–90 мин в зависимости от количества ржавчины и окалины на поверхности изделия. Для операции травления необходимо предусмотреть необходимое количество ванн, которые заполняются и корректируются при обязательном участии химика-технолога предприятия.

Операция травления применяется для удаления с металлоизделий ржавчины и окалины. Раствор в ванне травления состоит из 50% воды и 50% НС1 (33%). Температура раствора должна быть 15–20°С. Травление производится методом погружения металлоконструкции в раствор на 30–90 мин в зависимости от количества ржавчины и окалины на поверхности изделия. Для операции травления необходимо предусмотреть необходимое количество ванн, которые заполняются и корректируются при обязательном участии химика-технолога предприятия.

Промывка металлоизделия после травления осуществляется в ванне промывки в воде комнатной температуры путем погружения изделия в ванну и извлечения его без задержки. Технологический процесс предусматривает одну ванну для промывки после травления.

Флюсование применяется для удаления с поверхности изделия тончайших пленок окислов, солей железа и углеродсодержащих загрязнений. Флюс активирует поверхность, подлежащую оцинкованию, обеспечивая связь между основным металлом и цинковым покрытием. Раствор ванны флюсования готовится на месте при помощи солей, или приобретается готовый в жидком виде. Температура раствора в ванне флюсования составляет 45–65°С. Флюсование производится путем погружения изделия в ванну на 5 мин. Технологический процесс предусматривает одну ванну флюсования, которая заполняется и корректируются при обязательном участии химика-технолога предприятия.

После флюсования изделие направляется в сушильную камеру с передвижным цепным транспортёром, перемещающей траверсу внутри сушильной камеры. Во время передвижения происходит полное удаление влаги с поверхности и нагрев изделия. Температура в сушильной печи 100–120°С.

На операцию оцинкования траверса с металлоконструкциями доставляется с последней позиции сушильной камеры мостовым краном в печь оцинкования. Оцинкование производится путем погружения изделия в расплав цинка. Данный процесс можно разделить по времени на стадии:

Состав ванны оцинкования: желательно Zn — 99,99%. Могут добавляться лигатуры алюминия, никеля и др. в количествах, обеспечивающих наилучшее качество оцинковки согласно самым современным требованиям. Температура расплава — 450°С. Общее время погружения изделия в расплав в среднем составляет 5–10 мин. Технологический процесс предусматривает одну ванну оцинкования, которая заполняется и корректируются при обязательном участии химика-технолога предприятия.

Состав ванны оцинкования: желательно Zn — 99,99%. Могут добавляться лигатуры алюминия, никеля и др. в количествах, обеспечивающих наилучшее качество оцинковки согласно самым современным требованиям. Температура расплава — 450°С. Общее время погружения изделия в расплав в среднем составляет 5–10 мин. Технологический процесс предусматривает одну ванну оцинкования, которая заполняется и корректируются при обязательном участии химика-технолога предприятия.

Охлаждение изделия непосредственно после оцинкования производится в ванне с горячей водой. Температура воды 60–80°С.

После охлаждения необходимо проводить визуальный контроль и замер толщины покрытия. Контроль качества покрытия осуществляется согласно ГОСТ 9.307–89.

При неудовлетворительном качестве покрытия изделия необходимо направить на участок химической подготовки поверхности и опустить в ванну расцинковки. Раствор в ванне расцинковки аналогичен раствору в ванне травления. В ванне расцинковки должен происходить процесс стравливания цинка, после чего должен производиться полный цикл повторного оцинкования.

После проведения контроля покрытия, траверсы с изделиями мостовым краном необходимо переместить на участок снятия готовой продукции. После снятия с траверс металлоконструкции погрузчиком или мостовым краном транспортируются на склад готовой продукции, где сортируются и упаковываются для дальнейшей отправки Потребителю.

Требования к производственным участкам

Участок предварительной химической подготовки металлоизделий может быть изолирован от остального производства защитной, химически стойкой конструкцией типа «короб», или каждая ванна может быть закрыта полипропиленовой крышкой. Приямок для установки ванн предварительной химической подготовки, согласно технологического процессу, футерован полипропиленом. Привод дверей входа/выхода «короба» выполнен в химически стойком исполнении.

Для наружного наблюдения за процессом необходимо предусмотреть смотровые окна по периметру «короба» и входные двери для обслуживания участка травления и оборудования, расположенного внутри защитного «короба».

В защитном коробе необходимо предусмотреть систему освещения в химически стойком исполнении. В «коробе» обеспечивается постоянное разрежение с помощью циркуляционного вентилятора. Число оборотов вентилятора может регулироваться автоматически в зависимости от создаваемого разряжения. Все оборудование «короба» выполняется в кислостойком исполнении.

Участок предварительной химической подготовки металлоизделий должен обеспечивать безопасную работу обслуживающего персонала, между ванными должны быть кислотостойкие площадки, а под ними специальные отсосные трубы, обеспечивающие отсос любых стекающих капель кислоты с перемещающихся металлоконструкций. Капли кислоты, а также агрессивный воздух из химических ванн при помощи специальных кислотостойких вентиляторов и трубопроводов попадают в очистительные установки, где после очистки чистый воздух удаляется в атмосферу, а частицы кислоты возвращаются в техпроцесс.

Для подготовки поверхности металлоконструкций перед оцинкованием технологический процесс предусматривает проведение на данном участке следующих технологических операций:

Все ванны предварительной химической обработки имеют металлический каркас, футерованный полипропиленом толщиной 20 мм.

Все ванны заполняются и корректируются при обязательном участии химика-технолога предприятия.

Рабочая температура ванн травления, промывки и расцинковки должна быть 20°С, ванны флюсования в пределах 45–65°С, ванны обезжиривания в пределах 35- 40°С.

Нагрев ванн флюсования и обезжиривания обеспечивается отводящими газами от печи цинкования через теплообменник с помощью змеевиков. Управление процессом нагрева ванн осуществляется в автоматическом режиме.

Заполнение и корректировка ванн водой должна происходить посредством кислотостойких трубопроводов как от ванны промывки, так и водой, прошедшей через фильтр кислотных испарений.

Для хранения 32% соляной кислоты необходимо оборудовать химически изолированный и футерованный полипропиленом приямок для установки централизованной станции из 3 емкостей со стенками из кислотостойкого пластика, необходимой вместительности.

Перемещение траверс с металлоконструкциями осуществляется радиоуправляемыми мостовыми кранами необходимой грузоподъемности в химически стойком исполнении.

Высота до подкрановых путей может варьироваться в зависимости от максимальных габаритных размеров металлоконструкций, подлежащих оцинкованию, или габаритами имеющегося производственного помещения.

Экологические требования предельно допустимых концентраций должны обеспечиваться в том числе путем применения эффективных систем фильтрации. Количество вредных веществ, выбрасываемых в атмосферу после установок фильтрации, не должно превышать установленные законодательством нормы ПДК. В технологическом процессе раствор флюсовация должен подвергаться непрерывной очистке автоматической установкой очистки флюса.

Для сушки металлоконструкций применяется конвейерная сушильная печь с высокотемпературным конвейером, который должен обеспечивать перемещение траверс внутрь печи с участка химической обработки на участок оцинковки.

Для нагрева изделий до температуры 100–120°С может использоваться тепло отводящих газов от печи оцинкования через рекуператор, а так же применяться индивидуальная газовая горелка и термостойкий вентилятор большой мощности.

Для равномерного нагрева металлоконструкций предусмотрен распределительный трубопровод нагрева камеры сушильной печи.

Сушильная печь находится в бетонном приямке, футерованным огнеупором.

Траверсы с изделиями на первую позицию сушильной камеры подаются мостовым краном, а потом перемещаться самостоятельно цепным транспортером.

В конструкции сушильной камеры предусмотрены две изолированные крышки пенального типа выхода/входа траверс, расположенные в верхней части сушки.

Контроль температуры сушильной камеры и система автоматического поддержания горения контролируются автоматически.

Участок оцинкования состоит из высокоскоростной печи с импульсным нагревом, ванны оцинкования, продольного защитного короба паров оцинкования, дымоулавителя с фильтрами для улавливания паров оцинкования и ванны охлаждения.

Ванна оцинкования изготовлена из высокоуглеродистой листовой стали толщиной 50 мм. Температура расплавленного цинка должна быть 450°С.

Для установки ванны оцинкования предусмотрена жесткая система фиксации стенок ванны относительно стенок печи.

При работе печи оцинкования в «ночном» режиме рекомендуется накрывать ванну изоляционной крышкой недеформируемой конструкции.

Для откачки расплавленного цинка из ванны оцинкования предусмотрен электрический насос необходимой производительности. Высокоскоростная печь с импульсным нагревом обеспечивает температуру расплавленного цинка в ванне оцинкования 450°С и регулируется автоматически, а нагрев осуществляется горелками, расположенными в торцевой части печи цинкования. Расположение горелок обеспечивает хорошее удержание температуры по высоте ванны, для достижения высокого качества оцинкования. Стены металлического каркаса печи имеют модульную изолирующую систему из керамических волокон высокой плотности, обеспечивающих максимальное удержание тепла.

Печь оцинкования может находиться в термоизолированном приямке.

Печь оцинкования имеет системы защиты от перегрева.

Вентилятор подачи воздуха к горелкам имеет автоматическую регулировку.

Отработанные газы от печи оцинкования направляются в систему возврата тепла с теплообменником газ/вода и могут использоваться как для нагрева ванн предварительной химической подготовки, так и/или для сушильной камеры.

Продольный защитный короб для улавливания паров оцинкования может быть неподвижно закреплен на кран балке и перемещаться вместе с ней и подвешенной траверсой от сушильной камеры до ванны цинкования, или стационарно позиционироваться над печью цинкования.

Конструкцией предусмотрена специальная система отсоса воздуха.

Внутренняя поверхность короба изготовлена из жаропрочной листовой стали и имеет гладкую поверхность. Внутреннее освещение короба выполнено в жаропрочном исполнении. Продольный защитный короб имеет модульную сборно-разборную конструкцию.

Ванна охлаждения изготовлена из легированной стали со стальными опорными рамами. Необходимо предусмотреть использование горячей воды для технологических целей. Ванна охлаждения должна быть расположена в гидроизолированном приямке.

Перемещение траверс с металлоконструкциями на участке оцинкования осуществляется радиоуправляемыми кран-балками необходимой грузоподъёмности.

В процессе опускания траверсы с изделиями в ванну оцинкования может автоматически включиться вентиляционная система для удаления паров оцинкования фильтр «белых дымов».

После полного погружения изделий в ванну оцинкования открываются боковые «шторки» продольного короба печи оцинкования для сбора цинковой золки с поверхности ванны, затем траверса с изделиями должна быть поднята над ванной для стекания и стряхивания цинка ручными приспособлениями.

После этого, траверса с изделиями помещается (при необходимости) в ванну охлаждения.

Траверсы с изделиями из ванны охлаждения мостовым краном перемещаются на участок разгрузки.

Экологические требования предельно допустимых концентраций обеспечиваются фильтрами для улавливания белых дымов. Эффективность очистки соответствует нормам ПДК, принятыми в РФ.

На участок снятия с траверс изделия транспортируются мостовым краном или автопогрузчиком. На участке предусмотрен подъёмник подъема/опускания траверс. Траверсы на подъёмник устанавливаются мостовым краном необходимой грузоподъемности.

После снятия, изделий траверса перемещается на самоходную тележку.

Тележка транспортирует пустую траверсу на участок подготовки поверхности металлоконструкций.

На площадку складирования готовые изделия могут перемещаться мостовым краном или автопогрузчиком.

Участок может быть предназначен для предворительной механической очистки поверхности металлоконструкций перед химической подготовкой, также доработки металлоконструкций согласно ГОСТ 9.307–89.

Участок может быть оснащен сварочными полуавтоматами, переносными сверлильными и фрезерными станками с магнитным креплением, электродрелями, радиальными и торцевыми шлиф-машинками.

Передача металлоконструкций на участок может производиться автопогрузчиком или мостовым краном.

Предельно допустимые концентрации паров соответствуют нормам ПДК, принятым в РФ. Эмиссия в газообразных неорганических хлористых соединениях, указанных как хлористый водород, соответствует Российским нормам и правилам EN.

Предельно допустимые концентрации паров оцинкования в виде пылевидных эмиссий обеспечиваются путем применения дымоулавителя паров оцинкования (фильтра «белых дымов»). Эффективность улавливания составляет не менее 99%. Пылевидные эмиссии в отработанном газе соответствуют Российским нормам и правилам.

Раствор флюсования непрерывно очищается автоматической установкой очистки флюса в замкнутом цикле.

Вода из ванны промывки используется для пополнения ванн травления.

В технологическом процессе обезжиривания используется обезжиривающий раствор, который не насыщается маслами и обеспечивает работу ванн обезжиривания в замкнутом цикле.

Технологический процесс годготовки поверхности перед оцинкованием может быть автоматизирован. Заданные программой режимы отражаются на дисплее и автоматически регулируются. В технологическом процессе оцинкования используется автоматическая система управления для контроля и восстановления заданных температур в ванне оцинкования и сушильной печи. Система имеет соответствующие дисплеи для управления печью цинкования, системой восстановления тепла и системой нагрева ванн.

Для расплава цинка в ванне оцинкования предусмотрена программа для управления горелками печи оцинкования.

Обеспечение постоянной заданной технологическим процессом температуры в ваннах химической подготовки осуществляется автоматической системой регулирования. Заданные и фактические температуры отображаются на дисплее и автоматически регулируются.

Для непрерывного удаления железа из ванны флюсования и поддержания уровня рН в заданном режиме применяется установка автоматической очистки флюса.

Поддержание заданной температуры (100–120°С) в сушильной камере автоматически регулируется системой управления автономной газовой горелкой.

Вентиляционная система продольного короба печи оцинкования автоматически обеспечивает максимальную производительность при опускании изделий в ванну оцинкования.

Для осуществления общего временного контроля за процессами предварительной подготовки в ваннах линии оцинкования, предусмотрена установка сенсорного дисплея, на который выводится текущие показания от ванн.

В случае возникновения внештатной ситуации предусмотрена подача звукового и светового сигналов на каждом участке, а так же вывод на сенсорный дисплей информации о месте возникновения внештатной ситуации и алфавитно-цифрового кода внештатной ситуации.

www.uralzmo.ru

Линия горячего цинкования

Основное оборудование линии горячего цинкования (количество оборудования и его габариты приведены, как пример, они могут изменяться в зависимости от конкретных требований). Оборудование участка химической подготовки металлоконструкций цеха горячего цинкования:| № | Наименование | количество | Внутренние габариты, мм |

| 1 | Ванна кислотного обезжиривания | 2 | 3x1,8x13 |

| 2 | Ванна травления | 7 | 3x1,8x13 |

| 3 | Ванна промывки | 2 | 3x1,8x13 |

| 4 | Ванна флюсования | 1 | 3x1,8x13 |

| 5 | Ванна охлаждения | 1 | 3x1,8x13 |

Все ванны, кроме ванны охлаждения, оснащены автоматической системой нагрева с бойлером. Автоматическая система включает в себя систему контроля температуры, в том числе контроллер температуры, термопары с корпусами, теплообменники.

Сушильная печь предназначена для сушки и предварительного нагрева изделий после флюсования перед погружением деталей в расплав цинка.

Нагрев сушильной печи осуществляется от отходящих газов горения печи оцинкования. Предусмотрен дополнительный нагрев горелкой, работающей на природном газе. Контроль температуры печи – автоматический.

Транспортировка траверс вдоль сушильной печи осуществляется цепным конвейером.

Печь цинкования горизонтального типа предназначена для горячего цинкования металлоконструкций методом погружения в расплав цинка.

Печь горячего цинкования состоит из: Температура ванны горячего цинкования измеряется с помощью специальных датчиков (термопар) и передается терморегуляторам, управляющим зажиганием и отключением нагревающих рамп. Система управляет температурой, как в наружной зоне (камере сгорания), так и во внутренней зоне (ванна цинка).

Температура ванны горячего цинкования измеряется с помощью специальных датчиков (термопар) и передается терморегуляторам, управляющим зажиганием и отключением нагревающих рамп. Система управляет температурой, как в наружной зоне (камере сгорания), так и во внутренней зоне (ванна цинка). Для улавливания и отвода паров горячего цинкования печь оснащена установкой вытяжки и фильтрации газов. Для обеспечения нагрева ванн химической подготовки служит установка рекуперации тепла отработанных газов печи горячего цинкования.

Транспортировка траверс по всему технологическому циклу горячей оцинковки осуществляется мостовыми двух-тележечными кранами. Перемещение траверс между пролетами осуществляется специальными рельсовыми тележками.

Оборудование участка химической подготовки

Для соблюдения технологического процесса горячего цинкования на участке предварительной подготовки изделий необходимо осуществлять контроль за:Рабочий уровень растворов должен выдерживаться в пределах 250÷300 мм от верхнего уровня ванн. Контроль за уровнем растворов осуществляется в начале каждой смены.

Контроль концентрации растворов осуществляется лаборантом хим. лаборатории. Результаты анализов лаборант заносит на стенд в цехе, на основании которых химик-технолог цеха производит корректировку растворов. Результаты анализов на стенде обновляются ежедневно. Загрузку химических реактивов и доливку воды в ванны до технологического уровня, выполняет специально назначенный работник цеха горячего цинкования, имеющий допуск работы с кислотой, на основании данных расчетов выполненных химиком-технологом цеха и при его личном присутствии.

Печь горячего цинкования

В процессе эксплуатации печи горячего цинкования необходимо выполнять следующие работы: Текущее обслуживание печи:За контроль и регулировку температуры расплава цинка отвечает автоматическая контрольно-измерительная система, содержащая т

polygonal.com.ua

|

1. Влияние содержания кремния в стальном изделии на цинковое покрытиеХимический состав стали влияет на степень ее реагирования с цинком в ванне цинкования. При этом кремний является самым значительным реагирующим элементом в конструкционных сталях. Этот график показывает степень реагирования стали с горячим цинком при различном содержании в стали кремния и дает представление о величине цинкового покрытия. |

|

2. Торцевая пластинаТорцевые и опорные пластины (пятки) должны быть изготовлены с учетом обеспечения свободного доступа горячего цинка ко всей поверхности изделия и выхода воздуха. Простое выполнение отверстий в детали, как показано на рисунке, даст хороший результат при использование метода горячего цинкования. |

|

3. СваркаСостав наплавляемого металла и способ сварки могут повлиять на внешний вид готового изделия после обработки методом горячего цинкования. Наплавляемый при сварке металл, как правило, имеет большее содержания кремния и сильнее реагирует с расплавленным цинком, чем основной металл изделия. При этом зачищенный заподлицо сварной шов перед цинкованием может возвышаться относительно основного металла уже после процесса цинкования. Не удаленные сварные брызги после оцинковки создают неприглядный вид. |

|

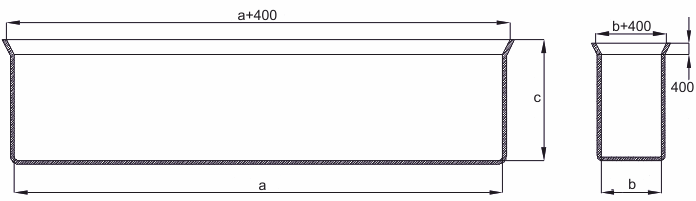

4. Дренаж цинка в крупных изделияхУгол извлечения крупногабаритных изделий из ванны цинкования влияет на эффективность стока цинка с их поверхности и, как следствие, на величину наплывов. Поэтому габариты изделий не должны превышать 11700х1400х2000 мм. |

|

5. Точки крепления при навеске изделияЧем круче угол, под которым конструкция может быть изъята из ванны цинкования, тем более гладкой может стать поверхность оцинкованных металлоконструкций . Плоская поверхность относительно уровня цинка в ванне будет иметь множество подтеков и шипов застывшего цинка по краям. Выполнение правильных точек крепления металлоконструкции для ее оптимальной ориентации позволит достичь лучшего качества покрытия цинком. |

|

6. Вентиляция и дренаж цинка в секционных металлоконструкцияхБалки, колонны и другие конструкции, которые содержат вставки, пластины или рёбра жесткости, не будут оцинкованы качественно, если горячий цинк и воздух не получат свободный доступ ко всей поверхности секции. В этом случае требуются отверстия в углах пластин и рёбер жесткости. |

|

7. Горячее цинкование внутренних элементов конструкцийПравильное изготовление металлоконструкций и их элементов, которые обеспечат свободный дренаж цинка и выход воздуха, позволит получить наилучший результат методом горячего цинкования. |

|

8. Изготовление металлоконструкций из уголкаПри использовании в конструкции углового металлопроката, необходимо выполнить дренажные и вентиляционные отверстия в заготовках перед тем, как собрать их в цельную конструкцию. |

|

9. Детализация сложных металлоконструкцийПри изготовлении сложных металлоконструкций необходимо согласовать с технологом цинкования точки подвески, вентиляционные и дренажные отверстия. |

|

10. Наплывы цинка на трубахВысокое поверхностное натяжение и текучесть горячего цинка могут привести к утолщению цинкового покрытия в нижних точках сплошных полых изделиях круглого сечения. Если при дальнейшем использовании изделия после горячего цинкования к его размерам предъявляются минимальные допуски, то необходимо учесть возможные изменения толщины стенки профиля. В особенности это касается внутренней поверхности профиля, где затруднено удаление избыточного цинка. |

|

11. Горячее цинкование больших полых металлоконструкцийКрупногабаритные полые конструкции имеют значительный внутренний объём, поэтому дренажные и вентиляционные отверстия в торцевых пластинах должны обеспечить свободный сток жидкостей и цинка. В процессе использования метода горячего цинкования расположение таких отверстий будет определять положение металлоконструкции. |

|

12. Горячее цинкование огражденийТрубные конструкции (заборы, ограждения, рамы и т.д.) требуют тщательной доработки для обеспечения безопасной и качественной горячей оцинковки. Влага или жидкость, оставшаяся в кармане, в этом случае является взрывоопасной, а воздух внутри конструкции будет препятствовать полному погружению изделия в горячий цинк. |

|

13. Вентиляция и слив цинка из поручнейСтойки и поручни, изготовленные из полых профилей, должны иметь отверстия для выхода воздуха и доступа жидкостей и цинка. |

|

14. Сопряжённые поверхностиПри горячем цинковании следует избегать приварки друг к другу элементов с большой площадью сопрягаемых поверхностей. Качественная горячая оцинковка возможна при соединении двух элементов посредством вставок между ними. |

|

15. Деформация тонкостенных металлоизделийВ процессе горячего цинкования изделия из тонкого листового металлопроката (2 мм и менее) склонны к деформации. Этого можно избежать или минимизировать путем загибки, гофрирования или складывания листовых изделий. |

ankorltd.ru