- арматура, использующаяся в отраслях добычи газа и переработки нефти;

- ограждающие конструкции;

- элементы трубопроводов, арматура для строительства;

- различные детали мебельной фурнитуры;

- арматура для производства дорожного полотна;

- элементы автомобилей;

- детали ЛЭП;

- большинство метизов.

- Поверхность изделия, подверженного такой обработке, отличается хорошей адгезией.

- Метод очень экономичный, так как при таком цинковании не требуется наличие больших производственных цехов, серьезных затрат ресурса и усилий.

- С помощью обработки получают идеально ровную и однородную поверхность, которая отличается хорошими защитными качествами.

- За счет того, что термодиффузионные процессы проводятся с использованием герметичного оборудования, способ отличается максимальной безопасностью. Люди при работе с оборудованием надежно защищены от термических ожогов, а также других воздействий.

- Толщина защитного покрытия отлично поддается регулировкам в различных пределах.

- Отходы производства легко утилизируются по стандартным схемам утилизации.

- Процесс не требует применения сложного оснащения, а управлять и обслуживать его достаточно просто.

- Процедура проводится при более низких температурных режимах, если сравнивать с другими технологиями.

- Слой цинка, который формируется посредством диффузии, имеет малопривлекательный серый цвет. Данную проблему решают за счет нанесения на поверхность специального декоративного слоя. Но это никак не оговаривается в ГОСТах и нормативах. В большинстве случаев, когда эстетика не важна, на данный недостаток особого внимания не обращают.

- Габаритные размеры изделий, которые можно обрабатывать таким образом, существенно ограничены параметрами контейнера и его объемами.

- 1-й – от 6 до 9 мкм;

- 2-й – 10-15 мкм;

- 3-й класс – 16-20 мкм;

- 4-й класс -21-30 мкм;

- 5-й класс – 40-50 мкм.

- остатков насыщающей смеси, которая не смывается;

- инородных вкраплений;

- наростов, раковин и пустот;

- отслоения или вздутия;

- трещин и участков, где отсутствует покрытие.

- арматуру, применяемую в нефтяной и газовой отраслях;

- ограждающие дорожные и мостовые конструкции;

- элементы трубных коммуникаций и строительную арматуру;

- фурнитуру, используемую для изготовления мебели;

- арматуру, применяемую для укрепления железнодорожного полотна;

- конструктивные элементы автотранспортных средств;

- конструктивные элементы ЛЭП (линии электропередачи).

- Проводится тщательная очистка поверхности изделия, которое будет подвергаться обработке.

- Необходимо обеспечить герметичность контейнера для термодиффузионного цинкования.

- Когда герметичность контейнера обеспечена, в нем необходимо создать инертную или восстановительную среду. Следует иметь в виду, что в окислительной среде цинкование выполнять нельзя.

- Обрабатываемая поверхность тщательно очищается (в производственных условиях для этого используют дробеметные, пескоструйные и ультразвуковые установки).

- Изделие и специальную смесь, за счет которой будет осуществляться насыщение его поверхности цинком, помещают в герметичный контейнер.

- В контейнере создается требуемая температура, при которой и протекает диффузионное поверхностное цинкование.

- Поверхность обработанного изделия и сформированный на ней цинковый слой характеризуются отличной адгезией.

- Данный метод обработки отличается экономичностью, так как для его реализации не требуются большие производственные площади, значительные затраты рабочей силы и электрической энергии.

- Технология термодиффузионного цинкования позволяет получать идеально ровное и однородное по своей толщине покрытие, отличающееся, кроме того, высокими защитными свойствами.

- За счет того, что термодиффузия осуществляется в герметичных контейнерах, данный процесс отличается токсической, химической и экологической безопасностью. При работе с такими установками человек не получит термический ожог, а также не подвергнется воздействию других факторов, которые бы могли негативно отразиться на его здоровье.

- Толщина цинкового слоя при использовании такой технологии хорошо поддается регулировке в достаточно широких пределах.

- Образующиеся в процессе термодиффузионного цинкования отходы легко утилизируются. При этом процесс такой утилизации, выполняемой по стандартной схеме, также не связан с опасностью для человеческого здоровья.

- Для очистки поверхности изделия после термодиффузионного цинкования не используются кислоты и другие агрессивные средства.

- Оборудование, на котором выполняется диффузионное поверхностное цинкование, отличается простотой управления и обслуживания.

- Процедура термодиффузионного покрытия цинком выполняется при более щадящем температурном режиме, если сравнивать ее с другими технологиями нанесения защитных покрытий.

- Цинковый слой, формирующийся на поверхности изделия при использовании данной методики, отличается малопривлекательным сероватым цветом. Такая проблема решается путем нанесения на предварительно полученное термодиффузионное цинковое покрытие дополнительного декоративного слоя. Следует, однако, иметь в виду, что возможность нанесения такого слоя не оговаривается положениями ГОСТа. Во многих случаях, когда для оцинкованных металлических изделий эстетический фактор не столь важен, на такой недостаток не обращают внимания.

- Габариты изделий, которые могут быть подвергнуты термодиффузионному цинкованию, серьезно ограничены размерами герметичного контейнера, а также внутренним объемом нагревательной печи.

- 1-й класс – толщиной 6–9 мкм;

- 2-й класс – 10–15 мкм;

- 3-й класс – 16–20 мкм;

- 4-й класс – 21–30 мкм;

- 5-й класс – 40–50 мкм.

- остатков насыщающих смесей, которые не поддаются смыванию;

- вкраплений инородных тел;

- наростов;

- пустот и раковин;

- отслоений;

- трещин на поверхности;

- вздутий;

- даже очень незначительных по площади участков, на которых отсутствует покрытие.

- арматура для систем трубопроводов;

- закладные элементы;

- всевозможные метизы;

- профильные трубы и углы;

- металлические полосы и швеллеры и т.д.

- оптимальное сцепление с ЛКМ;

- высокие прочностные характеристики обработанных покрытий;

- отсутствие повреждений в процессе сварочных работ;

- сохранение структуры при изгибе и других механических воздействиях;

- экономичность – хотя цена термодиффузионного цинкования несколько выше, чем гальванического или горячего, технология выгодна с финансовой точки зрения, поскольку существенно увеличивает срок эксплуатации деталей;

- небольшая толщина защитного слоя;

- возможность использования совместно с другими методами обработки металлических изделий.

- подготовка основания – чрезвычайно важный этап термодиффузионного цинкования, в особенности для элементов, содержащих окалину после производства;

- упаковка изделий в барабаны либо контейнеры;

- обработка химическим и термическим способом;

- охлаждение и распаковка изделий;

- извлечение из диффузионной камеры.

- Высочайшую адгезию оцинковки с металлом.

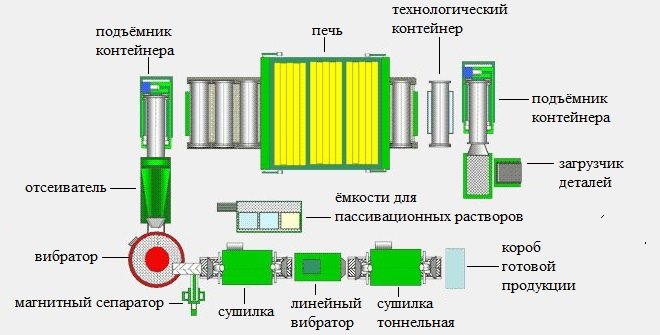

- Экономическую выгоду (для выполнения всех операций требуется немного электроэнергии, малое количество рабочих рук и небольшая площадь цеха). Оборудование для термодиффузионного цинкования – это контейнер с печью, а также линии загрузки и выгрузки.

- Отсутствие на покрытии, каких бы то ни было неровностей.

- Экологическую чистоту процесса. В отличие от горячего цинкования, термодиффузионное абсолютно безвредно для человека. Оставшиеся после отработки процесса отходы легко утилизируются, не нанося вреда окружающей природе.

- Обработка/необработка необходимой детали зависит от размеров контейнера и печи, где происходит процесс оцинковки. Таким образом, если изделие крупнее требуемых размеров, то оно не поместится в контейнер/печь и заказчику придется искать другой цех термодиффузионного цинкования с подходящим по размеру оборудованием.

- Второй недостаток – непривлекательный внешний вид защищенных таким способом изделий. Впрочем, этот момент не столь важен, потому что термодиффузионное цинкование применяют в большинстве случаев для защиты промышленных объектов.

- подготовительного;

- загрузки деталей в контейнер и добавления насыщающей смеси;

- обработки деталей в печи;

- выгрузки деталей из печи, удаления остатков насыщающей смеси, пассивирования;

- сушки.

- трещины и сколы;

- окалины и различные заусенцы;

- пятна смазки, грязи;

- большие повреждения от коррозии.

Технология термодиффузионного цинкования: преимущества и недостатки. Термодиффузионное цинкование метизов

Термодиффузионное цинкование: описание и преимущества

Для защиты различных металлоконструкций, металлических изделий (в частности метизов) от коррозии широко применяется покрытие их цинком. Существует масса технологий получения защитного цинкового покрытия. Один из доступных вариантов – шерадизация или термодиффузионное цинкование. Это достаточно новый способ обработки, но несмотря на это, многие специалисты признали его очень перспективным.

Особенности технологии

Термодиффузионное цинкование – это метод, в основе которого лежит физическое явление диффузии легирующей составляющей металла, которая затем переходит на верхний слой изделия или конструкции. Термодиффузия возможна при относительно высоких температурах – от 400 до 470 градусов. В поверхностные слои металла диффузируют молекулы цинка.

Это процесс, при котором молекулы цинка испаряются из цинкосодержащей смеси в специальных контейнерах при высоких температурах, а затем проникают в поверхностный слой металла. В результате образуется слой на основе сложных сплавов цинка и железа.

В результате применения данной технологии на поверхности образуется однородное цинковое покрытие. При этом слой будет однородным даже в местах, в которые доступ затруднен.

Если процесс термодиффузионного цинкования будет проводиться при максимальных температурах, то молекулы покроют поверхность детали более интенсивно. Однако, покрытие не будет иметь нужных характеристик. Такая поверхность отличается не только высокой хрупкостью – слой цинка будет очень легко отслаиваться. Что касается степени антикоррозионной защиты, то он будет очень слабым.

Как происходит процесс обработки?

Технология достаточно проста, но потребуется наличие специального оборудования:

1. Первым делом поверхность тщательно очищают. Если на изделии имеются следы смазывающих материалов, то их легко удалить при помощи специальных составов – дигрейзеров. Для того чтобы удалить с поверхности следы коррозии и окалину, применяют пескоструйную установку. Кроме того, применяется и ультразвуковая чистка.

2. Когда деталь тщательно очищена, она отправляется в специальную тележку. Перед проведением процедуры деталь обязательно взвешивают – это нужно, чтобы точно определить количество состава, с помощью которого и будет проведено нанесение цинкового покрытия. Технология позволяет изменять количество смеси, которая наносится на обрабатываемую поверхность, в зависимости от объема готового раствора, а также от массы, геометрических характеристик детали, ее конструкции.

3. После того как деталь очищена и известен ее вес, она аккуратно помещается в специальную муфельную печь, где непосредственно и осуществляется термодиффузионное цинкование. Температурный режим подбирают исходя от типа обрабатываемой детали, марки сплава и принятых стандартов. Среднее время процесса зависит от мощности оборудования, а также от состава рабочей смеси. В процессе термодиффузии деталь в контейнере постоянно вращается. Толщина цинковой пленки для разных типов металлов составляет в среднем 0,5 мкм.

4. Когда обработка будет окончена, изделия достают и очищают от остатков насыщающих смесей. Цинковые составы могут быть различными. Одна из самых популярных марок такой продукции — «Левикор». Ее широко используют в современной промышленности за счет высокой проникающей способности. «Левикор» позволяет получать защитный цинковый слой различной толщины, при этом уровень защиты от коррозии очень высокий.

Несмотря на относительную простоту, термодиффузионное цинкование требует наличия определенных знаний, а также навыков. В промышленности практически все изделия стараются подвергать именно такой обработке. В домашних условиях использовать данную технологию невозможно ввиду того, что требуется оборудование для термодиффузионного цинкования. Порой оно может достигать огромных размеров.

На видео: пример термодиффузионного покрытия цинком.

Область применения

Чаще всего технология применяется на таких изделиях, как:

Преимущества и недостатки

Технология отличается огромным количеством преимуществ:

Любые виды оцинкования – это гарантированная защита металла от коррозионных процессов. Использование термодиффузии делает этот процесс более экономически выгодным, так как не требуется больших затрат ресурсов.

Минусов только два:

Требования к покрытиям

Существует несколько классов покрытий:

В ГОСТах на данную технологию ничего не упоминается о более толстом покрытии. Но большинство предприятий данную услугу предоставляют. Однако необходимо получить предварительное согласование с заказчиком.

Термодиффузионному воздействию не подергаются те детали, где имеются паяные соединения или любые другие с использованием различных смол. На данных деталях термодиффузионные процессы невозможны.

Также по ГОСТам слой цинка не должен иметь дефектов, а именно:

Данный способ обработки регламентируется следующими документами: ГОСТ Р 9.316-2006. Можно подробней ознакомиться с ним при необходимости. Также следует знать, что в 2008 году утвердили новые стандарты на нанесение цинковых покрытий на метизы.

Что говорит специалист (1 видео)

Оцинкованный металл (20 фото)

gidpokraske.ru

Термодиффузионное цинкование: технология и оборудование

Термодиффузионное цинкование, которое также называют шерардизацией, является относительно новой технологией нанесения на поверхность изделий из металла слоя цинка. Между тем именно такой способ цинкования среди всех существующих на сегодняшний день признается многими специалистами наиболее перспективным.

Технология термодиффузионного цинкования предназначена для защиты от коррозии стальных и чугунных изделий

Особенности и сферы применения

Такой метод защиты металлических изделий от коррозии и старения, как термодиффузионное цинкование, общие требования к которому регламентирует ГОСТ Р 9.316-2006, основан на явлении диффузии молекул металла, протекающей при относительно высокой температуре (400–470°). В данном случае в поверхностный слой обрабатываемого изделия диффузируют молекулы легирующего элемента – цинка.

В результате применения такой технологии на поверхности металлической детали формируется однородный цинковый слой. При этом однороден такой слой даже в труднодоступных местах обрабатываемого изделия.

При термодиффузионной обработке детали покрываются равномерном слоем цинка, включая отверстия и внутренние полости

Диффузионному поверхностному цинкованию, выполняемому при термическом воздействии на обрабатываемую деталь, чаще всего подвергают:

Термодиффузионное цинкование позволяет получать на поверхности металла цинковый слой минимальной толщины, благодаря чему подвергать такой обработке можно даже детали, отличающиеся очень небольшими размерами.

При повышении температуры обработки по данной технологии до 470° термодиффузия молекул цинка в поверхностный слой металла становится более интенсивной, но полученное в итоге покрытие не обладает требуемыми характеристиками. Оно не только отличается повышенной хрупкостью и легко отслаивается от поверхности изделия, но и не способно обеспечить требуемый уровень антикоррозионной защиты.

Промышленная линия термодиффузионного цинкования

Чтобы сформировать на поверхности металлического изделия термодиффузионное цинковое покрытие заданной толщины, обладающее высокими защитными характеристиками, необходимо предусмотреть ряд дополнительных процедур.

Детали обработаны и загружены в специальную емкость для термодиффузионного цинкования

При выполнении самого термодиффузионного цинкования в рабочую среду желательно вносить специальные флюсующие элементы, которые называют активаторами.

Если придерживаться всех вышеуказанных рекомендаций и строго соблюдать все технологические режимы, то на поверхности металлического изделия можно сформировать термодиффузионное цинковое покрытие, которое будет соответствовать как заданной толщине, так и требуемым защитным характеристикам.

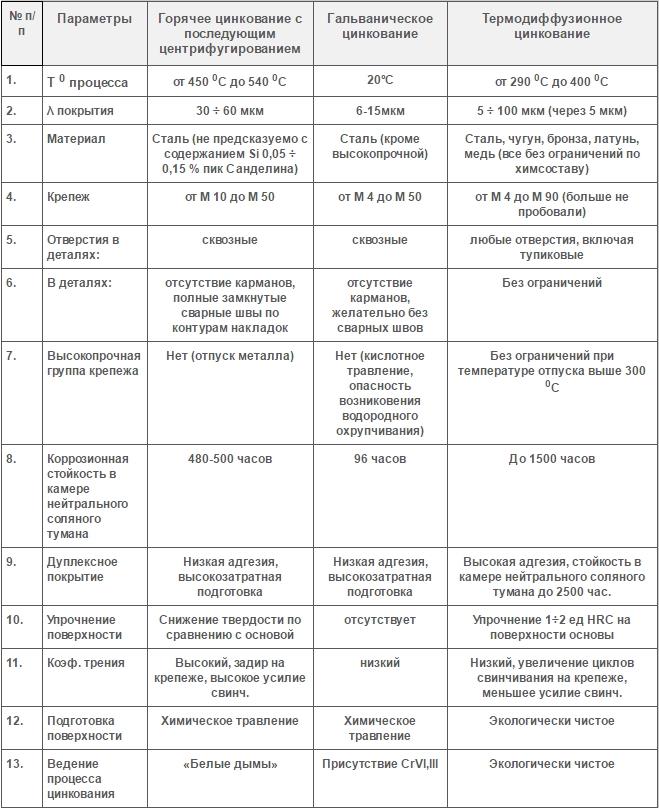

Сравнительный анализ коррозионной стойкости

Алгоритм нанесения термодиффузионного цинкового покрытия выглядит следующим образом.

Печь для термодиффузионного цинкования

После окончания цинкования деталь извлекают из контейнера и очищают ее поверхность от остатков использованной смеси. Затем остается выполнить пассивирование уже оцинкованной поверхности и дать ей полностью остыть.

Для выполнения диффузионного поверхностного цинкования используются различные насыщающие смеси, одной из которых является «Левикор». Высокую популярность у отечественных специалистов смесь «Левикор» завоевала благодаря тому, что ее отличает высокая проникающая способность, а ее применение позволяет получать цинковые покрытия требуемой толщины, обладающие исключительными защитными свойствами.

Достоинства и недостатки

Технология цинкования, для реализации которой используется термодиффузия, отличается целым рядом достоинств. Перечислим их.

После этого типа цинкования возможна последующая окраска деталей

У данной технологии есть два основных недостатка. Заключаются они в следующем.

Требования ГОСТ Р 9.316-2006 к термодиффузионным цинковым покрытиям

В соответствии с положениями нормативного документа, термодиффузионные цинковые покрытия могут быть отнесены к одному из следующих классов:

Несмотря на то, что в ГОСТе не упомянуты цинковые покрытия большей толщины, потребитель по согласованию с производителем может заказать их нанесение. Однако в таком случае полученное покрытие будет относиться к категории нестандартных.

Рассматриваемый метод цинкования позволяет получить качественное цинковое покрытие толщиной 5–100 микрон

Термодиффузионное цинковое покрытие не наносится на те металлические конструкции и изделия, на которых имеются соединения, выполненные при помощи смол или припоя. Нанести цинковый слой на такие детали возможно, но для этого следует применять другие технологии.

В соответствии с положениями ГОСТ, цинковый слой, нанесенный на металлическое изделие по рассматриваемой технологии, не должен иметь следующих дефектов:

Оценка статьи:

Загрузка...

Загрузка... Поделиться с друзьями:

met-all.org

Термодиффузионное цинкование метизов и болтов

Термодиффузионное цинкование по привлекательным ценам

Среди возможных способов защиты металлоконструкций от разрушающего воздействия коррозии, особенно популярным в последнее время становится термодиффузионное цинкование. Несмотря на то, что технология подобной металлообработки появилась сравнительно недавно, она дает отличные результаты, в частности, позволяет продлить срок службы изделий приблизительно на 15-20 лет. Заказать услугу термодиффузионного цинкования по умеренной цене и с гарантией качества есть возможность у каждого клиента нашего завода. Имея в распоряжении самое современное оборудование, и строго следуя установленным ГОСТами нормативам, мы наносим защитный слой на различные изделия, которыми могут быть:

Процесс термодиффузионного цинкования может выполняться для различных целей, например, в рамках метизного производства, сооружения контактных сетей и т.д. Суть метода заключается в нанесении на ту или иную поверхность особой порошковой смеси, содержащей атомы цинка, которые формируют защитный слой и минимизируют опасность развития коррозии.

Процесс термодиффузионного цинкования может выполняться для различных целей, например, в рамках метизного производства, сооружения контактных сетей и т.д. Суть метода заключается в нанесении на ту или иную поверхность особой порошковой смеси, содержащей атомы цинка, которые формируют защитный слой и минимизируют опасность развития коррозии.

Достоинства термодиффузионного цинкования

Если сравнивать с другими технологиями, термодиффузионное цинкование имеет более высокую цену, однако обеспечивает максимальный уровень защиты. Другими значительными преимуществами стоит назвать:

Последовательность термодиффузионного цинкования

Процесс нанесения насыщающей смеси, в которой присутствует цинк и инертный наполнитель, происходит в особой печи с постоянно вращающейся камерой. Наш завод использует оборудование последнего поколения, в четкости придерживаясь технологической последовательности металлообработки:

Заказать услугу термодиффузионного цинкования

Стремясь оправдывать самые высокие ожидания клиентов, наш завод предлагает услуги термодиффузионного цинкования по демократичным ценам и с гарантией соблюдения сроков нанесения антикоррозийной защиты. Все условия сотрудничества оговариваются заранее, и вы можете не сомневаться в том, что мы справимся с поставленными задачами.

Стремясь оправдывать самые высокие ожидания клиентов, наш завод предлагает услуги термодиффузионного цинкования по демократичным ценам и с гарантией соблюдения сроков нанесения антикоррозийной защиты. Все условия сотрудничества оговариваются заранее, и вы можете не сомневаться в том, что мы справимся с поставленными задачами.

ecm-zink.ru

Термодиффузионное цинкование: технология, оборудование

Термодиффузионное цинкование позволяет создать на металлической поверхности некоторый защитный слой, который значительно продлевает срок службы материала.

Особенность цинкового слоя заключается в том, что он обеспечивает как электрохимическую, так и механическую защиту металлической заготовке.

Данный метод достаточно востребован в промышленной сфере, а технология, по которой выполняется термодиффузионное цинкование, успешно испробована на поверхностях различных видов металлов.

Конечно, для того чтобы провести данный вид цинкования материала, потребуется определенное оборудование, для которого высокая температура является рабочей.

Следует отметить, что цинк имеет свойство вступать в химическую реакцию с большим количеством самых разных элементов и является достаточно активным металлом.

Если провести простейшие опыты из школьного курса химии, то можно наблюдать, как при взаимодействии цинка с водой или воздухом поверхность самого металла покроется тонкой пленкой.

Именно таким образом и получают защитное покрытие при помощи термодиффузионного цинкования на поверхностях самых разных видов металлов.

Данная технология используется только в промышленных сферах, так как требуется специальное оборудование и высокая рабочая температура, а также наличие активных смесей.

Особенности процесса

Данный метод достаточно простой, однако требует наличия специального оборудования и определенной рабочей температуры.

Для начала выполняется максимально тщательная очистка той поверхности, которая будет цинковаться.

Если есть на поверхности следы от масла, то они легко удаляются при помощи дигрейзера.

Для того чтобы убрать с материала ржавчину и окалину, необходимо воспользоваться дробометной установкой.

Кроме этого, для удаления грязи с поверхности используют некоторые специфические методы обработки, такие, как пескоструйная или ультратразвуковая.

После того как поверхность станет чистой, ее отправляют на загрузку, и для этого помещают на специальную металлическую тележку.

Также изделие перед обработкой взвешивается. Это делается для того, чтобы правильно определить количество смеси, с помощью которой и будет проводиться данное цинкование.

Видео:

Метод позволяет регулировать количество наносимой смеси в зависимости от количества приготовленного раствора, а также формы и массы детали.

Толщина стандартного слоя для различных типов металлов составляет в среднем около пятидесяти микрон. Технология, несмотря на свою относительную простоту, требует определенных знаний и навыков от исполнителя работ.

Термодиффузионным цинкованием на крупных предприятиях стараются подвергать практически все металлические изделия и заготовки.

После того как заготовка будет очищена и взвешена, ее аккуратно помещают в муфельную печь, непосредственно в которой и происходит само термодиффузионное цинкование.

В некоторых отдельных случаях температура в печи может достигать четырехсот градусов выше нуля.

Сам температурный режим следует подбирать в зависимости от типа заготовки, марки стали и принятых на предприятии стандартов.

Технология предполагает среднее время обработки порядка ста двадцати минут.

На показатели времени нанесения термодиффузионного покрытия цинка влияет, главным образом, мощность используемого оборудования, а также состав используемой смеси.

Данный метод практически невозможно использовать в домашних условиях ввиду того, что требуется специальное оборудование достаточно крупных размеров.

Следует отметить, что в процессе термодиффузионного цинкования необходимо, чтобы контейнер, в который помещены заготовки, находился в непрерывном вращении.

Данный метод предполагает после цинкования обработку поверхности пассивацией.

Такая дополнительная обработка позволяет эффективно защитить металлическую поверхность от воздействия атмосферного воздуха.

Также проводится галтовка, при помощи которой с заготовки удаляются заусеницы.

На завершающем этапе деталь тщательно высушивают.

Плюсы и минусы

При помощи термодиффузионного цинкования можно проводить эффективную обработку целого ряда метизов. Данный метод имеет целый ряд самых разных преимуществ.

В первую очередь, изделия становятся более стойкими к коррозионным процессам, если выдержана требуемая толщина слоя. Кроме этого, покрытие полностью повторяет как контур, так и форму метизов.

За счет термодиффузионного цинкования заготовки приобретают более высокие показатели твердости. Кроме этого, металлы становятся более устойчивыми к абразивному типу разрушений.

Видео:

Технология эффективна для большей части самых разных метизов, притом, что затраты на проведение данного вида цинкования минимальны.

Конечно, необходимое оборудование требует определенных изначальных затрат, однако они достаточно быстро окупаются.

Также к достоинствам данного метода можно отнести высокую адгезию, а также практически полную безопасность в экологическом плане.

Несмотря на огромное количество достоинств термодиффузионного цинкования, данный метод имеет и некоторые недостатки.

Так, данный процесс характеризуется достаточно низкой производительностью по сравнению с другими технологиями цинкования металлов.

Кроме этого, термодиффузионному цинкованию нельзя подвергать различные виды декоративных покрытий.

Это связано с тем, что после проведения данной процедуры первоначальное покрытие приобретет неприятный мышиный цвет.

Следует отметить и то, что после термодиффузионного цинкования образуется большое количество аэрозолей с содержанием цинковой пыли, которая в свою очередь вредна для здоровья.

Несмотря на все недостатки, данная методика достаточно востребована и активно применяется на самых разных крупных предприятиях.

Область применения

Практически на всех крупных промышленных предприятиях, которые работают в сфере обработки металлов, цинкование достаточно востребованный способ защиты металлических изделий.

Он пользуется высоким спросом за счет минимального количества необходимого оборудования и своей относительной простоты.

На выходе изделие приобретает специальный защитный слой, который позволяет значительно продлить его срок службы.

Видео:

Особенно часто его используют для обработки самых разных крепежных систем, использующихся в сфере строительства.

Еще одно преимущество, которое сильно влияет на популярность данного вида защиты, это его дешевизна, а также максимально высокие эксплуатационные свойства, которые приобретает обработанное изделие.

Достаточно активно термодиффузионному цинкованию подвергают различную арматуру, трубы, а также самые разные детали для автомобилей.

Покрытие наносят на поверхность фитингов, а также на полые и резьбовые заготовки самого разного назначения.

Пленка хорошо ложится на детали, которые имеют сквозные и глухие отверстия, а также на самые разные элементы из мебельной фурнитуры.

Достаточно востребован данный вид защитного покрытия при изготовлении железнодорожных и контактных сетей, а также мостовых ограждений.

В настоящее время такая обработка считается наиболее экономически обоснованной и эффективной.

rezhemmetall.ru

Термодиффузионное цинкование. Преимущества.

Область применения

термодиффузионного цинкования имеет ограничения в размерах покрываемыхдеталей, которые должны помещаться в рабочую камеру. В настоящее время, как правило,

используются цилиндрические камеры (реторты) длиной 900-2000 мм и диаметром 300-1000 мм.

Чаще всего используют для покрытия мелких и среднего размера деталей, например, дверных

петель, скоб, различного рода крепежа: гвоздей, болтов, гаек и пр.

Небольшая толщина, прочность и равномерность покрытия делает его оптимальным для покрытия

резьбовых соединений, обеспечивая многократную свинчиваемость. Это преимущество является

актуальным также в применении для соединительной арматуры, труб, фитингов, различных

сантехнических изделий.

Термодиффузия используется для цинкования следующей продукции:

• метизы,

• трубы,

• трубопроводная арматура,

• арматуры линий электропередач,

• элементы железнодорожных путей и контактной сети,

• дорожные и мостовые ограждения,

• автодетали,

• мебельная фурнитура,

• нефтяная арматура и т.д.

Обеспечивается достаточно высокая коррозионная стойкость термодиффузионных цинковых покрытий (примерно в 3-5 раз), по сравнению с гальваническими, и в 1,5-2 раза выше, по сравнению с горячецинковыми.

Возможность покрытия внешней и внутренней формы деталей.

Данный процесс дает возможность с высокой точностью получать беспористые однородные покрытия заранее заданной толщины в диапазоне от 15 до 150 мкм с высокой точностью (5 мкм).

Покрытие точно повторяет контуры обрабатываемых деталей, в том числе и сложной формы, например, резьбу или маркировку.

Экологичность метода. Современные технологии получения термодиффузионных цинковых покрытий являются экологически чистыми, вредные отходы и испарения отсутствуют.

Безопасность эксплуатации установки и смесей подтверждена санитарно-эпидемиологических заключением.

Отсутствие водородного охрупчивания. Относительно низкая, по сравнению с горячим цинкованием, температура насыщения позволяет покрывать пружины и другие специальные детали.

Экономичность метода.

Отсутствие склеивания деталей.

Возможность последующей обработки деталей разными видами красок, пластификаторов и т. п.

Простота эксплуатации.

В основе термодиффузионного способа нанесения лежит процесс диффузии в поверхностные слои

деталей какого-либо металла при наличии высокой температуры. Обрабатываемое изделие

помещается в контейнер с цинковым порошком и нагревается в течение определенного времени.

Получаемое покрытие электрохимически защищает сталь, поскольку является анодным по

отношению к чёрным металлам.

Покрытие практически не подвергается скалыванию и отслаиванию при механическом

воздействии, ударах и деформациях, т.к. имеет прочное сцепление за счёт взаимной диффузии

железа и цинка. Перенос диффундирующего металла (цинка) на обрабатываемую поверхность

происходит посредством паровой фазы, которая образуется при нагревании металла.

Департамент электрификации и электроснабжения ОАО «Российские железные дороги» в декабре

2003 года выпустил инструкцию по применению термодиффузионного цинкования.

Она распространяется на резьбовые детали, конструкции контактной сети, арматуру и другие

изделия углеродистой и низкоуглеродистой стали.

С января 2008 года в ГОСТах на высокопрочный крепеж для металлических конструкций есть

указания на применение термодиффузии для защиты от коррозии гаек, болтов и шайб.

Преимущества термодиффузионного цинкования

xn--80akrri9d.xn--p1ai

Термодиффузионное цинкование - требования и особенности технологии

Защита металлических изделий и конструкций (сборное их название – метизы) от коррозии обеспечивает долгий срок службы деталей и механизмов. Один из самых известных методов защиты метизов – это покрытие цинком. Существует несколько разновидностей его получения. Термодиффузионное цинкование, или шерардизация, – один из вариантов оцинковки.

Описание метода

Выбор цинка для защиты железа и стали от коррозии не случаен. Этот металл имеет уникальное свойство – самостоятельно «заживлять» микроповреждения. Скорость его распространения по поверхности железа/стали при температуре до 70 °С – примерно 2 мм в год. Нанесение слоя цинка проводится при высоких температурах (290 – 470 °С), когда атомы цинка встраиваются в решетку железа/стали, сцепляясь с ней и образуя на поверхности изделия качественный ультратонкий слой. Весь цикл проходит в паровой фазе в водородной среде.

Важно! Термодиффузия – это процесс испарения при высокой температуре цинка с поверхности цинксодержащего порошка в специальном устройстве и проникновение в поверхностные слои металла. Защитный слой в итоге состоит из сложного сплава цинка и железа.

Достоинства и недостатки

Преимущество диффузионного метода (технологии) заключается в том, что после такой обработки металл не становится хрупким. Водород не проникает в поверхностные слои металла, что неизбежно привело бы к его хрупкости. Цинковый слой получается однородным и тонким, что позволяет обрабатывать сложные, фигурные изделия, покрывать резьбу. При этом получается ровная поверхность без особых видимых изъянов, а резьба не нуждается в проточке (в отличие от горячего цинкования).

Среди преимуществ термодиффузионной технологии цинкования можно выделить следующие:

Технология имеет и свои недостатки. Их всего два:

Технология

Процесс термодиффузии цинка в поверхностные слои железа состоит из 5 этапов:

Подготовительный этап представляет собой механическую очистку изделий (метизов) от ржавчины и окалины. Никакие кислоты при этом не используются, соответственно и дополнительное оборудование в виде ванн (для соляной кислоты, как при горячем цинковании) и других установок не требуется. Механическая обработка подразумевает пескоструйку, ультразвук. Возможен вариант обработки на дробеметной установке.

После очищения детали загружаются в контейнер, туда же подается насыщающая смесь. От ее количества напрямую зависит толщина оцинковки. ГОСТ определяет покрытия пяти классов. Однако если заказчику нужно, на предприятии могут покрыть изделие и более толстым слоем (до 150 микрон), только по ГОСТу такая деталь не будет сертифицирована.

Изделия, покрытые цинковым порошком, отправляются в печь. Температура выставляется в зависимости от качества стали (марки, типа). Процесс нагревания и диффузии занимает в среднем 1 – 1,5 часа. Температура в течение этого времени поддерживается одинаковая, при этом установка (контейнер) постоянно вращается на небольшой скорости. Под воздействием высокой температуры атомы цинка испаряются с поверхности частиц порошка и проникают в верхние слои железа/стали, сцепляются с ними.

По окончании процесса оцинкованные детали выгружают из контейнера для дальнейшей обработки – очистки от остатков насыщающей смеси и защиты специальными составами от агрессивного воздействия атмосферного воздуха. Этот процесс называется пассивированием и производится дважды (в промежутках обязательна промывка изделий), за исключением деталей и конструкций, которые впоследствии будут окрашиваться – их пассивируют только один раз. Завершающий этап термодиффузионной оцинковки – высушивание.

Требования ГОСТ

Диффузионное цинкование, согласно ГОСТ Р 9.316-2006, основано на явлении диффузии элементов цинка в поверхностных слоях обрабатываемого стального или железного изделия. На оцинкованной поверхности по ГОСТ Р 9.316-2006 не допускаются:

ГОСТ Р 9.316-2006 не допускает, чтобы на обработанном изделии были раковины, наросты, вспучивания, отслойки, остатки насыщающей смеси. Также недопустимы неоцинкованные участки.

Важно! В 2008 году появились новые ГОСТы по применению цинкования для металлических конструкций, включая высокопрочные болты, гайки, шайбы. Однако технология процесса не изменилась.

Любой вид цинкования дает гарантированную защиту железу и стали от коррозии. Применение термодиффузионного метода оцинковки экономически более выгодно, так как не требует больших финансовых вложений.

kraska.guru

Термодиффузионное цинковое покрытие

Наша компания с 2009 года оказывает услуги термодиффузионного цинкования крепежа и других металлоизделий (кронштейн, скоба, шпилька, пластина, отвод, переходник, тройник, пружина, пруток и др.). Мы являемся крупнейшим предприятием по нанесению термодиффузионного цинкового покрытия в г.Волоколамск

Мы работаем на современном оборудовании фирмы DISTEK LTD, которое позволяет цинковать до 6 тонн изделий в сутки.

Толщина наносимого покрытия может варьироваться в зависимости требований заказчика.

Термодиффузионное цинковое покрытие, наносимое на металлоизделия, соответствует ГОСТ Р. 9.316-2006

ПРЕИМУЩЕСТВА ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ

Высокая коррозионная стойкость покрытияВ 3-5раза выше, чем гальванического и в 1,5-2 раза выше горячего цинкового покрытия.

Повышенная твердость, износостойкость и термостойкостьпо сравнению с другими цинковыми покрытиями. Покрытие не отслаивается и не трескается, в точности воспроизводит профиль поверхности изделия в целом и отдельных элементов на ней (резьба, маркировка, полости, другой тонкий рельеф).

Возможность нанесения покрытия на высокопрочный крепеж, пружинные и другие предварительно термообработанные детали,на пористые изделия, а также на предварительно собранные подвижные узлы и сварные изделия.

Сегодня существует немало эффективных методов очистки поверхности, одними из них являются пескоструйная обработка или дробеструйная обработка - это высококачественная очистка различного оборудования, конструкций, сооружений и поверхностей от продуктов коррозии, слоевой окалины, нагара, затвердевших и не затвердевших нефтепродуктов и старых многослойных лакокрасочных покрытий.

В современной обработке металлов пескоструйная или пескоструйная очистка является одной из главных стадий подготовки поверхностей перед нанесением различных антикоррозионных и декоративных защитных покрытий. Срок службы покрытий, нанесенных по поверхности, прошедшие пескоструйные работы (пескоструйку), многократно увеличивается. Как правило, пескоструйная обработка и очистка ведется с использованием мобильной установки, что позволяет производить пескоструйные работы на территории заказчика.

В спектр услуг входит:

Погрузочно разгрузочные работы. Упаковка продукции для перевозки.Пескоструйная обработка поверхности никелевыми фракциями до степени • Sa 2½ Очистка до почти чистого металла.Толщина цинкового покрытия 40мкм-100мкм (По желанию заказчика) (V степень защиты, самая высокая согласно ГОСТу 9.316-2006)

xn--d1abhdbuooqqka0m.xn--p1ai