- Так как сталь ХВГ не деформируется, из нее изготавливают мерительный инструмент высокой точности и любой длины.

- Устойчивость к образованию окалины позволяет подвергать изделия из этой стали термическим операциям в уже шлифованном виде, что также позволяет изготовить инструмент без припусков на окончательную механическую обработку (т. е. шлифование).

- Износостойкость поверхности и вязкая середина определяют, как сталь для изготовления деталей, подвергающихся динамическим нагрузкам, например, кольцам пружинных амортизаторов.

- Коррозионная стойкость ХВГ обеспечена содержанием хрома, актуальна при изготовлении практически любого инструмента и запчасти.

- Высокая прочность используется для изготовления деталей для прокатных станов, холодного волочения. Это пуансоны, валки, резьбовых калибров и т. д.

- Износостойкость и прочность — основные используемые характеристики для всех деталей, в том числе и замочных шайб.

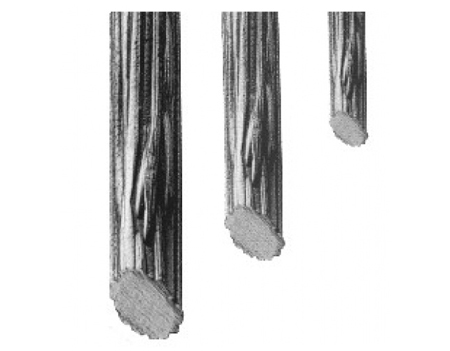

- прутках калиброванных и шлифованных;

- серебрянке;

- листах толстых;

- полосах;

- поковках;

- болванках;

- слябах.

- углерод — ± 1,0 %;

- хром — 0,9-1,2 %;

- кремний — 01-0,4 %;

- вольфрам — 0,2-1,6 %.

- марганец — 0,8-1,1 %;

- молибден до 0,3 %;

- никель — до 0,35 %;

- медь — до 0,3 %.

- концентрация химических элементов, т. е. химический состав стали;

- их взаимодействие друг с другом, а также по отношению основного элемента (в данном случае Fe), что определяется термической обработкой.

- Прочность — любое искажение кристаллической решетки повышает эту характеристику;

- Увеличение слоя закалки — равномерное распределение температуры;

- Уменьшение деформаций — укомплектованная кристаллическая решетка;

- Склонность к трещинообразованию — здесь имеется в виду прочные межкристаллические связи т. е. образование карбидов по границам зерен, также это может быть образование сегрегаций.

- ГОСТы 5950-2000, 2591-2006, 2590-2006 – общие стандарты фасонного проката

- ГОСТы 8560-78, 8559-75, 7417-75, 5950-2000 – калиброванный пруток

- ГОСТы 1133-71, 7831-78, 5950-2000 – поковки

- ГОСТ 4405-75 – полосы

- ГОСТы 14955-77, 5950-2000 – серебрянка и шлифованные прутки

- Отжиг — применяется для смягчения стали перед механической обработкой. Применяется эта процедура при необходимости, а именно, если заготовки подвергались холодной деформации.

- Закалка — проводиться после окончательной механической обработки, т. е. после изготовления детали (инструмента и т. д.), придания ему окончательных форм, без учета на шлифовку. Заготовку нагревают до температур 830 ºC и охлаждают, погружением в масло. После этого кристаллические связи меняются и преобладает мартенситная структура, очень прочная и хрупкая. Чтобы разбить такую деталь достаточно приложить мускульную силу.

- Снимают внутренние напряжение и устраняют нежелательные последствия с помощью отпуска. Это нагрев и выдержка металла при температуре ниже … превращений, конкретно для этой стали составляет 180 C с охлаждением на воздухе. Происходит коагуляция мартенситных иголок и получение структуры сорбита или троостита, наиболее прочной и пластичной.

Перезвоним за 30 секунд. Хг сталь

Марочник сталей характеристики, свойства сталей и сплавов

Цена

Марка 60ХГ – назначение

Инструментальная валковая сталь 60ХГ используется для изготовления рабочих валков мелкосортных/ штрипсовых станов горячей прокатки металлов.

Сталь 60ХГ – отечественные аналоги

| Марка металлопроката | Заменитель |

| 60ХГ | 55Х |

Материал 60ХГ – характеристики

| Марка | Классификация | Вид поставки | ОСТ | Зарубежные аналоги |

| 60ХГ | Сталь инструментальная валковая | Поковки | 24.013.21–85 | данные отсутствуют |

Марка 60ХГ – технологические особенности

Ковка

| Вид полуфабриката | t, 0С | Охлаждение | |

| Размер сечения | Условия | ||

| мм | |||

| Слиток | 1220–800 | Все размеры поковок – валки горячей прокатки | Нормализация |

| Переохлаждение | |||

| Переохлаждение | |||

| Отпуск | |||

| ответственного назначения | Отжиг с перекристаллизацией | ||

| Переохлаждение | |||

| Переохлаждение | |||

| Отпуск | |||

| остальные | Низкотемпературный отжиг | ||

| Переохлаждение | |||

| Заготовка | до 200 | В яме | |

| 201–800 | Отжиг с перекристаллизацией | ||

| Переохлаждение | |||

Сварка

| Свариваемость |

| для сварных конструкций не применяется |

Флокеночувствительность

Чувствительна.

Резка

| Исходные данные | Обрабатываемость резанием Κυ | |||

| Состояние | HB, МПа | σΒ, МПа | твердый сплав | быстрорежущая сталь |

| нормализованное отпущенное | 235–285 | 680 | 0,9 | 0,75 |

Склонность к отпускной хрупкости

Склонна.

Сталь 60ХГ – химический состав

Массовая доля элементов не более, %:

| Кремний | Марганец | Никель | Сера | Углерод | Фосфор | Хром |

| 0,17–0,37 | 0,8–1 | 0,4 | 0,04 | 0,55–0,65 | 0,04 | 1–1,3 |

Материал 60ХГ – механические свойства

| Сортамент | ОСТ | Образцы | Размеры – толщина, диаметр | KCU | ψ | δ5 | σT | σв |

| мм | кДж/м2 | % | % | МПа | МПа | |||

| Валки | 24.013.21–85 | К | до 600 | 350 | 38 | 18 | 440–550 | 800–910 |

Твердость, Мпа

| Термообработка | HB 10-1 |

| Нормализация | 229–285 |

| Отпуск | |

| Закалка | 255–302 |

| Отпуск |

Температура критических точек, 0С

| Критические точки | Ac1 | Ac3 | Mn |

| Температура | 750 | 800 | 250 |

Ударная вязкость, Дж/см2

| Режимы термообработки | t | Среда | KCU при температурах | ||||||

| 0С | -600С | -500С | -400С | -300С | -200С | 00С | +200С | ||

| Закалка | 870 | масло | 38 | 38 | 88 | ||||

| Отпуск | 650 | ||||||||

Марка 60ХГ – область применения

Сталь 60ХГ используют в машиностроении для изготовления рабочих валков мелкосортных/ штрипсовых станов горячей прокатки металлов

Условные обозначения

Механические свойства

| HRCэ | HB | KCU | ψ | δ5 | σT | σв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Κυ | σ0,2 | τ−1 | σ−1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Купить инструментальную валковую сталь 60ХГ в Санкт-Петербурге Вы можете по телефону + 7 (812) 703-43-43. Специалисты компании «ЛенСпецСталь» оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

www.lsst.ru

Сталь ХВГ характеристики, применение, ГОСТ

Распространенная благодаря характеристикам и хорошей обрабатываемости ковкой и резанием (после отжига), невысокой стоимости, сталь ХВГ применяется во многих агрегатах, конструкциях и промышленности. По структуре относиться она к заэвтектоидным сталям перлитного класса, по назначению к инструментальным легированным.

Применение ХВГ

Само название «инструментальная» определяет использование этой марки. Но какие свойства обеспечивают ей такое назначение? В первую очередь ее стойкость к короблению при закалке, которой она обязательно подвергается, и коррозионная стойкость.

Чем не обладает марка стали ХВГ, так это теплостойкостью, способностью сохранять свои свойства, в частности твердость, при высоких температурах. Это условие необходимо для режущего и быстрорежущего инструмента, где температура кромок может достигать 650 ºC. Разупрочнение ХВГ происходит при температуре 200 ºC, поэтому ее используют только для деталей, работающих в диапазоне низких температур.

Поставляется сталь ХВГ в:

Расшифровка стали ХВГ

Марка ХВГ является базовой для аналоговых сталей перлитного класса. Ее химический состав обеспечивается минимальным количеством легирующих элементов (всего 4):

Остальные элементы — второстепенные по значимости и выдерживаются в такой концентрации:

Так как сталь марки ХВГ относится к высококачественному классу, то содержание вредных примесей фосфора и серы регламентируется до 0,03 % (это минимально возможный предел). Остаточный кислород раскисляется при введении легирующих элементов Si и Mn.

Влияние элементов на свойства

На свойства стали влияет две составляющие:

Вводятся модифицирующие материалы в расплав, чтобы определенным образом заполнить кристаллическую решетку и тем самым определить ее свойства. К таким понятиям относятся:

Основной элемент повышающий прочность и определяющий сплав как сталь — углерод. Являясь ненамного меньшим, чем молекула Fe по размеру, он размещается в металлической решетке, образуя карбиды. Их форма, расположение и размеры имеют основное значение для характеристик металла при последующей отработке.

Главный легирующий элемент ХВГ — хром. Его атомы небольшие по размеру, уплотняют собой решетку, придавая ей еще большую плотность и стабильность. Особенность атомов хрома образовывать оксиды практически такого же размера, как и сам атом, используются при выплавке сплава со свойствами нержавейки, но это при его содержании выше 10,5 %, а до этого предела он хорошо повышает прокаливаемость.

Для увеличения слоя закалки и уменьшения зерна ХВГ (что увеличивает качество стали) используются и следующие два элемента: молибден и вольфрам. Помимо того, что они образуют еще более прочные карбиды, чем углерод, эти металлы очень тугоплавки и являются центрами кристаллизации, измельчая зерна, что повышает пластичность металла, не меняя его твердости, а также увеличивает прокаливаемый слой.

Легирование кремнием и марганцем (этот элемент не указывается в маркировке ввиду его второстепенного влияния по значимости). Кремний не карбидообразующий элемент, он выталкивает карбиды к границам зерен, таким образом, упрочняя металл. Марганец в данном случае используют для баланса, т. к. он в этой концентрации увеличивает вязкость и пластичность, снижает нежелательные последствия такого повышения прочности.

ГОСТ

ХВГ выпускается:

Термическая обработка марки ХВГ

Сталь ХВГ подвергается следующим видам термической обработки:

Сталь ХВГ обладает удачным сочетанием прочности и коррозионной стойкости. Относительно невысокая стоимость и хорошая обрабатываемость позволяет широко применять ее в производстве. К недостаткам можно отнести узкий диапазон температур закалки и отжига (сталь легко пережечь) и разупрочнение при температуре выше 200 ºC.

Оцените статью:Рейтинг: 5/5 - 2 голосов

prompriem.ru

Сталь 50ХГ / Auremo

Обозначения

| Обозначение ГОСТ кириллица | 50ХГ |

| Обозначение ГОСТ латиница | 50XG |

| Транслит | 50HG |

| По химическим элементам | 50CrMn |

Описание

Сталь 50ХГ применяется: для производства автомобильных и тракторных рессор, пружин подвижного состава железнодорожного транспорта.

Примечание

Сталь рессорно-пружинная легированная качественная.

Стандарты

| Сортовой и фасонный прокат | В32 | ГОСТ 14959-79, TУ 14-1-2118-77, TУ 14-11-245-88, TУ 14-1-1271-75, TУ 14-136-367-2008 |

| Проволока стальная средне- и высокоуглеродистая | В72 | ГОСТ 26366-84 |

Химический состав

| ГОСТ 14959-79 | 0.46-0.54 | ≤0.035 | ≤0.035 | 0.7-1 | 0.9-1.2 | 0.17-0.37 | ≤0.25 | Остаток | ≤0.2 |

Fe - основа.

Механические характеристики

| Сортовой прокат. Сталь категорий: 3, 3А, 3Б, 3В, 3Г, 4, 4А, 4Б. Закалка в масло с 850 °С + Отпуск при 470 °С | ||||

| ≥1175 | ≥1270 | ≥7 | ≥35 | |

Описание механических обозначений

| Сечение | Сечение |

| sТ|s0,2 | Предел текучести или предел пропорциональности с допуском на остаточную деформацию - 0,2% |

| σB | Предел кратковременной прочности |

| d5 | Относительное удлинение после разрыва |

| y | Относительное сужение |

Технологические свойства

| Свариваемость | не применяется для сварных конструкций |

| Склонность к отпускной хрупкости | не склонна |

| Флокеночувствительность | не чувствительна |

www.auremo.org

Сталь 7ХГ2ВМ

Химический состав в % материала

| C | SI | Mn | Ni | S | P | Cr | Mo | Cu | V | W |

| 0.68 — 0.76 | 0.2 — 0.4 | 1.8 — 2.3 | до 0.35 | до 0.03 | до 0.03 | 1.5 — 1.8 | 0.5 — 0.8 | до 0.3 | 0.1 — 0.25 | 0.5 — 0.9 |

Классификация

Сталь инструментальная штамповая

Применение

для изготовления штампов холодного объемного деформирования, используемых при производстве изделий из цветных сплавов и малопрочных конструкционных сталей; пуансонов, матриц вырубных штампов сложной конфигурации

ГОСТ

5950-2000

Физические свойства материала

| T (Град) | r кг/м3 |

| 20.0 | 7900.0 |

Технологические свойства материала

| свариваемость | флокенучувствительность | склонность к отпускной хрупкости | Теплостойкость, °С | Ковка, вид полуфабриката | Ковка, Температурный интервал, С | Ковка, условия охлаждения | Обрабатываемость резанием, состояние заготовки | Обрабатываемость резанием, Кv(твердый сплав) | Обрабатываемость резанием,Кv(закаленная сталь) |

| Не применяется для сварных конструкций | чувствительна | склонна | 250.0 | заготовка | 1160-800 | замедленное в колодцах | В закаленном и отпущенном состоянии, sв=1400 Н/мм2 | 0.37 | 0.15 |

Температура критических точек материала

| Ac1 | Ac3(Acm) | Ar3(Arcm) | Ar1 | Mn |

| 765.0 | 825.0 | 430.0 | 310.0 | 160.0 |

Механические свойства в зависимости от обработки

| Термобоработка(комплекс), состояние | Термобоработка, T | Термобоработка, среда | Сечение, мм | KCU, Дж/м2 | HB | HRCэ |

| Прутки и полосы отожженные или высокоотпущенные | ||||||

| Образцы. Закалка. | 840-880 | воздух | >59 | |||

| Подогрев. Закалка. Отпуск, 1,5 ч. | 650-700 850-860 140-160 | масло воздух | 118-147 | 60-61 | ||

| Подогрев. Закалка. Отпуск, 1,5ч. | 650-700 850-860 200 | воздух воздух | 137-157 | 58-59 | ||

| Закалка. Отпуск, азотирование(степеньдиссоциации аммиака 25-30 %) 3 ч, глубина азотированного слоя 0,07-0,08 мм | 850 200 530 | HV 660-730 | ||||

| Закалка, отпуск, азотирование при 530 °С (степеньдиссоциации аммиака 25-30 %) 3 ч, глубина азотированного слоя 0,13-0,15 мм | 850 200 530 | HV 1070-1100 | ||||

| Закалка на мелкое зерно. Отпуск 150-160 °С (место вырезки образцов 1/2R) | 15 | 50 | 61 | |||

| Закалка на мелкое зерно. Отпуск 150-160 °С (место вырезки образцов 1/2R) | 25 | 45 | 61 | |||

| Закалка на мелкое зерно. Отпуск 150-160 °С (место вырезки образцов 1/2R) | 150-160 | 50 | 40 | 60 | ||

| Закалка на мелкое зерно. Отпуск 150-160 °С (место вырезки образцов 1/2R) | 100 | 36 | 60 | |||

| Поковка. Закалка на мелкое зерно Отпуск | 150.0 | воздух | 25.0 | 59.0 | ||

| Поковка. Закалка на мелкое зерно Отпуск | 250.0 | воздух | 25.0 | 78.0 | ||

| Поковка. Закалка на мелкое зерно Отпуск | 300.0 | воздух | 25.0 | 59.0 | ||

| Поковка. Закалка на мелкое зерно Отпуск | 350.0 | воздух | 25.0 | 59.0 | ||

| Поковка. Закалка на мелкое зерно Отпуск | 400.0 | воздух | 25.0 | 157.0 |

Мех. свойства материала при повыш. и пониж. темп.

| Состояние поставки, режим термообработки | HRC поверхности |

| Закалка 850 С, воздух. Отпуск 150 С. | 62 |

| Закалка 850 С, воздух. Отпуск 200 С. | 61 |

| Закалка 850 С, воздух. Отпуск 250 С. | 59 |

| Закалка 850 С, воздух. Отпуск 300 С. | 58 |

| Закалка 850 С, воздух. Отпуск 350 С. | 56 |

pm61.ru

Сталь 50ХГ

Химический состав в % материала

| C | SI | Mn | Ni | S | P | Cr | Mo | Cu | Ti | V | W |

| 0,46-0,54 | 0,17-0,37 | 0,70-1,00 | до 0,25 | до 0,035 | до 0,035 | 0,90-1,20 | - | до 0,2 | - | - | - |

Классификация

Сталь конструкционная рессорно-пружинная

Применение

для изготовления рессорной полосовой стали обычной и высокой точности, толщиной 3-14 мм, из которой делают рессоры автомобилей и тракторов

ГОСТ

ГОСТ 14959-79

Физические свойства материала

| T (Град) | r кг/м3 |

| 20.0 | 7800.0 |

Технологические свойства материала

| свариваемость | флокенучувствительность | склонность к отпускной хрупкости | Ковка, Температурный интервал, С | Ковка, условия охлаждения | Обрабатываемость резанием, состояние заготовки | Обрабатываемость резанием, Кv(твердый сплав) | Обрабатываемость резанием,Кv(закаленная сталь) |

| не применяется для сварных конструкций | не чувствительна | не склонна | 1200 — 850 | воздух | В горячекатаном состоянии при НВ 269 | 0.7 | 0.3 |

Температура критических точек материала

Механические свойства в зависимости от обработки

| Термобоработка(комплекс), состояние | Термобоработка, T | Термобоработка, среда | Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB |

| Закалка Отпуск | 840 440 | масло вода | 25.0 | 1100.0 | 1300.0 | 7.0 | 40.0 | до 269 | |

| Закалка отпуск | 830 190 | масло | 1470.0 | 1670.0 | 4.0 | 31.0 | |||

| Закалка отпуск | 820 650 | масло | 960.0 | 980.0 | 8.0 | 62.0 | |||

| Закалка отпуск | 840 300 | масло | 25.0 | 1510.0 | 1680.0 | 4.0 | 27.0 | ||

| Закалка отпуск | 840 400 | масло | 25.0 | 1100.0 | 1300.0 | 7.0 | 35.0 | ||

| Закалка отпуск | 840 600 | масло | 25.0 | 430.0 | 680.0 | 18.0 | 55.0 |

pm61.ru

| Бочки валков рельсобалочного и сортового станов в состоянии поставки | |||||||

| 500 | - | - | - | - | - | 255-302 | - |

| Валки диаметром до 600 мм. Посадка в печь при 650 °С (выдержка 4 ч), нагрев со скоростью 100 °С/ч до 820-860 °С (выдержка 4 ч), охлаждение на воздухе до 400 °С, затем с печью до 360 °С (выдержка 10 ч), нагрев со скоростью 100 °С/ч до 630-660 °С (выдержка 50 ч), охлаждение со скоростью 40 °С/ч до 400 °С, затем с 15 °С/ч до 120 °С (выдержка 4 ч), охлаждение на воздухе (указано место вырезки образцов) | |||||||

| - | 460-520 | 810-900 | 15-18 | 30-38 | 240-390 | 229-255 | - |

| Бочки валков рельсобалочного и сортового станов в состоянии поставки | |||||||

| 950 | - | - | - | - | - | 229-285 | - |

| Валки диаметром до 600 мм. Посадка в печь при 650 °С (выдержка 4 ч), нагрев со скоростью 100 °С/ч до 820-860 °С (выдержка 4 ч), охлаждение на воздухе до 400 °С, затем с печью до 360 °С (выдержка 10 ч), нагрев со скоростью 100 °С/ч до 630-660 °С (выдержка 50 ч), охлаждение со скоростью 40 °С/ч до 400 °С, затем с 15 °С/ч до 120 °С (выдержка 4 ч), охлаждение на воздухе (указано место вырезки образцов) | |||||||

| - | 510-550 | 860-910 | 15-17 | 32-36 | 270-290 | 241-255 | - |

| Валки в состоянии поставки | |||||||

| 600 | 440-550 | 800-910 | ≥18 | ≥38 | ≥350 | - | - |

| Валки диаметром до 600 мм. Посадка в печь при 650 °С (выдержка 4 ч), нагрев со скоростью 100 °С/ч до 820-860 °С (выдержка 4 ч), охлаждение на воздухе до 400 °С, затем с печью до 360 °С (выдержка 10 ч), нагрев со скоростью 100 °С/ч до 630-660 °С (выдержка 50 ч), охлаждение со скоростью 40 °С/ч до 400 °С, затем с 15 °С/ч до 120 °С (выдержка 4 ч), охлаждение на воздухе (указано место вырезки образцов) | |||||||

| - | 440-550 | 800-910 | 15-20 | 36-41 | 270-440 | 229-255 | - |

| - | 430-540 | 810-920 | 12-18 | 28-36 | 240-340 | 229-255 | - |

| Валки станов. Поверхностная закалка с нагревом ТВЧ + Низкий отпуск + Охлаждение | |||||||

| - | - | - | - | - | - | - | 51-63 |

| Валки диаметром св 600 мм. Посадка в печь при 630-660 °С (выдержка 8 ч), охлаждение на воздухе до 330-360 °С, нагрев со скоростью 100 °С/ч до 820-860 °С (выдержка 4 ч), охлаждение на воздухе до 330-360 °С (выдержка 6 ч), нагрев со скоростью 100 °С/ч до 630-660 °С (выдержка 40-50 ч), охлаждение на воздухе (указано место вырезки образцов) | |||||||

| - | 390-580 | 710-950 | 14-21 | 28-51 | 150-590 | 207-269 | - |

| Валки станов. Поверхностная закалка с нагревом ТВЧ + Низкий отпуск + Охлаждение | |||||||

| - | - | - | - | - | - | - | 42-57 |

| Валки диаметром св 600 мм. Посадка в печь при 630-660 °С (выдержка 8 ч), охлаждение на воздухе до 330-360 °С, нагрев со скоростью 100 °С/ч до 820-860 °С (выдержка 4 ч), охлаждение на воздухе до 330-360 °С (выдержка 6 ч), нагрев со скоростью 100 °С/ч до 630-660 °С (выдержка 40-50 ч), охлаждение на воздухе (указано место вырезки образцов) | |||||||

| - | 390-580 | 710-940 | 14-20 | 28-52 | 180-590 | 207-255 | - |

| - | ≥450 | ≥840 | ≥15 | ≥23 | ≥160 | ≥241 | - |

www.auremo.org

Марочник сталей характеристики, свойства сталей и сплавов

Цена

Марка 7ХГ2ВМФ – назначение

Инструментальная штамповая сталь 7ХГ2ВМФ используется для изготовления вырубного инструмента сложной формы при выпуске изделий из конструкционных мало прочных сталей/ цветных сплавов, штампов холодного объемного деформирования.

Сталь 7ХГ2ВМФ – отечественные аналоги

| Марка металлопроката | Заменитель |

| 7ХГ2ВМФ | – |

Материал 7ХГ2ВМФ – характеристики

| Марка | Классификация | Вид поставки | ГОСТ | Зарубежные аналоги |

| 7ХГ2ВМФ | Сталь инструментальная штамповая | Прутки и полосы | 5950–2000 | есть |

Марка 7ХГ2ВМФ – технологические особенности

Ковка

| Вид полуфабриката | t, 0С | Охлаждение | |

| Размер сечения | Условия | ||

| мм | |||

| Слиток | 1160–800 | В колодце - замедленное | |

Сварка

| Свариваемость |

| для сварных конструкций не применяется |

Флокеночувствительность

Чувствительна.

Резка

| Исходные данные | Обрабатываемость резанием Κυ | |||

| Состояние | HB, МПа | σΒ, МПа | твердый сплав | быстрорежущая сталь |

| закаленное отпущенное | 1400 | 0,37 | 0,15 | |

Склонность к отпускной хрупкости

Склонна.

Сталь 7ХГ2ВМФ – химический состав

Массовая доля элементов не более, %:

| Ванадий | Вольфрам | Кремний | Марганец | Медь | Молибден | Никель | Сера | Углерод | Фосфор | Хром |

| 0,1–0,25 | 0,55–0,9 | 0,1–0,4 | 1,8–2,3 | 0,3 | 0,5–0,8 | 0,4 | 0,03 | 0,68–0,76 | 0,03 | 1,5–1,8 |

Материал 7ХГ2ВМФ – механические свойства

Твердость, Мпа

| Сортамент | ГОСТ | HB 10-1 |

| Прокат после отжига | 5950–2000 | 255 |

Температура критических точек, 0С

| Критические точки | Ac1 | Ac3 | Ar1 | Ar3 | Mn |

| Температура | 765 | 825 | 310 | 430 | 160 |

Теплостойкость

Ударная вязкость, Дж/см2

| Сортамент | Сечение | Термообработка | KCU при температурах, 0С | ||||

| мм | +400 | +350 | +300 | +250 | +150 | ||

| Поковка | 25 | Закалка на мелкое зерно | 157 | 59 | 59 | 78 | 59 |

Ударная вязкость, твердость в зависимости от сечения

| Сечение, мм | KCU, Дж/см2 | HRC |

| 15 | 50 | 60 |

| 25 | 45 | 60 |

| 50 | 40 | 59 |

| 100 | 36 | 59 |

Предел выносливости, МПа

| Состояние | N | τ−1 | σ−1 |

| НВ | |||

| МПа | МПа | ||

| 470 | 106 | 700 | |

| 530 | 107 | 750 |

Марка 7ХГ2ВМФ – точные и ближайшие зарубежные аналоги

Сталь 7ХГ2ВМФ – область применения

Материал марки 7ХГ2ВМФ используют в машиностроении при холодном объемном деформировании – штампы, производстве изделий из конструкционных мало прочных сталей/ цветных сплавов – вырубной инструмент.

Условные обозначения

Механические свойства

| HRCэ | HB | KCU | ψ | δ5 | σT | σв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Κυ | σ0,2 | τ−1 | σ−1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Купить инструментальную штамповую сталь 7ХГ2ВМФ в Санкт-Петербурге Вы можете по телефону + 7 (812) 703-43-43. Специалисты компании «ЛенСпецСталь» оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

www.lsst.ru