Энциклопедия по машиностроению XXL. Теплоустойчивые стали

Часть ЖАРОПРОЧНЫЕ Седьмая И ЖАРОСТОЙКИЕ СТАЛИ И СПЛАВЫ

Глава XXIII

ОСНОВЫ ЖАРОПРОЧНОСТИ

1. Основные определения и классификация

Жаропрочностью называется способность сталей и сплавов выдерживать механические нагрузки при высоких температурах в течение определенного времени. При темпе-

Сплавов на железоникелевой и никелевой основах

| Режим термической обработки | 6 | * | KCU Дж/м* | |||

| МПа | % | |||||

| Закалка 1050—IlOO0C, | 1230 | 720 | 31 | 37 | 105 | |

| Старение 650—750 °С | ||||||

| Закалка 1070+20 0C | 960 | 480 | 52 | 60 | 220 | |

| Закалка 1070—IlOO0C | 890 | 500 | 48 | 49 | — | |

| Закалка 1070cC | 990 | 570 | 47 | 48 | 160 |

Ратурах до 6000C обычно применяют термин теплоустойчивость.

Жаростойкость характеризует сопротивление металлов и сплавов газовой коррозии при высоких температурах. Стали и сплавы, предназначенные для работы при повышенных и высоких температурах, должны, следовательно, обладать не только требуемой жаропрочностью, но и иметь достаточное сопротивление химическому воздействию газовой среды (жаростойкость) в течение заданного ресурса эксплуатации.

Стали и сплавы, предназначенные для работы при повышенных и высоких температурах, подразделяют на группы:

1) теплоустойчивые стали, работающие в нагруженном состоянии при температурах до 6000C в течение длительного времени;

2) жаропрочные стали и сплавы, работающие в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью;

3) жаростойкие (окалиностойкие) стали и сплавы, работающие в ненагруженном или слабонагруженном состоянии при температурах выше 550°С и обладающие стойкостью против химического разрушения поверхности в газовых средах.

19*

291

В технической литературе применяют различные классификации сталей и сплавов, например клапанные, котельные, лопаточные, т. е. по назначению; литейные и деформируемые, т. е. п о способу производства и другие.

Наиболее универсальной является классификация по составу и структуре, которая и принята ниже.

В группу теплоустойчивых сталей входят углеродистые, низколегированные и хромистые стали. Структура их зависит от степени легирования и режима термической обработки стали. После нормализации в структуре стали наблюдают феррит или феррито-карбидную смесь разной дисперсности (перлит, троостит, бейнит)4.

К жаропрочным относят стали аустенитного класса на хромоникелевой и хромоникельмарганцевой основах с различным дополнительным легированием. Условно эти стали подразделяют на три подгруппы: гомогенные (однофазные) аустенитные стали, жаропрочность которых обеспечивается в основном легированностью твердого раствора; стали с карбидным упрочнением; стали с интерметаллидным упрочнением, Такое разделение сделано по преимущественному типу упрочнения.

Жаропрочные сплавы разделены по металлу основы: сплавы на основе никеля и кобальта. Эти сплавы чаще всего подразделяют и по способу производства: на деформируемые и литые.

Жаростойкие стали и сплавы разделены на следующие группы: хромистые и хромоалюминиевые стали ферритного класса, хромокремнистые стали мартенситного класса, а также хромоникелевые аустенитные стали и сплавы на хромоникелевой основе.

Жаростойкие и жаропрочные стали и сплавы используются во многих отраслях промышленности. Достижения в металловедении жаропрочных материалов в значительной степени определяют уровень развития энергомашиностроения, авиационной и ракетно-космической техники.

Важно отметить, что жаропрочные материалы работают при различных схемах нагружения: статических растягивающих, изгибающих или скручивающих нагрузках, динамических переменных нагрузках различной частоты и амплитуды, термических нагрузках вследствие изменений температуры, динамическом воздействии скоростных газовых потоков иа поверхность.

Вследствие этого применяются разнообразные виды испытания иа жаропрочность и жаростойкость: испытания на ползучесть и длительную прочность при статическом нагруженин, испытания на высокотемпературную и термическую усталость, испытания на газовую коррозию в различных средах, испытания в скоростных газовых потоках и др.

Для оценки теплоустойчивости и жаропрочности наибольшее распространение в настоящее время в промышленности и в исследовательских работах получили испытания на растяжение при повышенных температурах (ГОСТ 9651—73), на ползучесть и длительную прочность, проводимые по схеме одноосного растяжения (ГОСТ 3248—81 и ГОСТ 10145—81).

Оценка жаростойкости производится по изменению массы стандартных образцов (ГОСТ 6130—71), механических или физических свойств сплавов.

Предел длительной прочности обозначается как напряжение Otx’ (МПа) с двумя числовыми индексами — верхний указывает температуру испытания в °С, а нижний — длительность (или базу) испытания в часах. Например, Стцщ означает, что испытания проводились при 8000C1 длительностью в 100 ч, ст™ —соответственно при 7000C и в течение 100000 ч.

Очень часто в качестве характеристики жаропрочности пользуются временем до разрушения (в часах) при определенных температуре и напряжении. Например, указывают, что испытания проводились при t=900 cC и напряжении сг=300 МПа, и сравнивают различные материалы (или один материал после различной обработки), считая, что чем больше время до разрушения, тем жаропрочнее материал.

Ползучестью называется непрерывная деформация металлов под действием постоянно приложенных напряже — н и й.

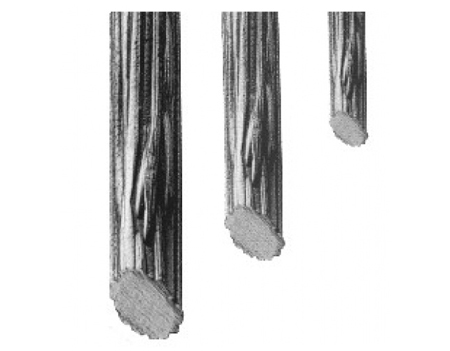

При экспериментальном изучении ползучести определяют зависимость деформации (чаще удлинения) от времени при заданных напряжениях и температурах, получая первичные кривые ползучести (рис. 174). На этих кривых можно выделить 3 стадии ползучести (без учета мгновенной деформации, возникающей в момент приложения нагрузки): I — стадия неустановившейся ползучести, когда скорость ползучести уменьшается со временем испытания, II—стадия установившейся ползучести, имеющая постоянную скорость деформации, III— стадия ускоренной ползучести, когда скорость деформации возрастает, последняя стадия обычно предшествует разрушению.

Сопротивление ползучести характеризуется пределом ползучести — напряжением, которое вызывает заданную скорость ползучести или заданную суммарную деформацию ползучести за определенное время.

Например, з= 150 МПа — это напряжение, вызывающее в металле скорость ползучести 1-Ю-3 %/ч при 700 °С. В качестве характеристик ползучести используют также суммарную деформацию ползучести 6 (%) за определенное время лнбо скорость установившейся стадии ползучести V, %/ч.

2. Влияние среды и условий эксплуатации иа жаропрочность

Решающим фактором при разработке жаропрочных материалов являются рабочая температура и действующие напряжения. Если величина напряжений зависит от конструкции детали, то уровень рабочих тем-

Рис. 174. Кривые ползучести, полученные прн разных температурах и напряжениях (схема):

I-IU — стадии ползучести; 1 — ползучесть при низких температурах и малых напряжениях; 2 —’ ползучесть при средних температурах и напряжениях; 3 — ползучесть прн высоких температурах и напряжениях

19а—970 293 ператур определяет экономичность и основные технические характеристики изделия.

С ростом температуры уменьшается прочность межатомных связей, интенсифицируются процессы диффузнн, разупрочнения. В зависимости от температуры меняются механизм н скорость газовой коррозии, механизм пластической деформации и разрушения.

Большое влияние на жаропрочность оказывает режим работы сплава— характер изменения температуры и нагрузки во времени. При наличии теплосмен материалы подвергаются термической усталости, что может резко (в несколько раз) увеличить скорость ползучести нли привести к разрушению детали даже в отсутствие механических нагрузок

Вследствие только термических напряжений (термическая усталость). Столь же сильно может влиять на жаропрочность н жаростойкость воздействие переменных напряжений, которое обусловливает развитие высокотемпературной усталости.

Состав газовой среды также может существенно влиять на жаростойкость н жаропрочность сплавов. Наличие в среде агрессивных компонентов (например, соединений, содержащих серу, ванадий, галогены, щелочные металлы) вызывает образование легкоплавких нлн летучнх соединений, разрушает защитные окис — ные пленки, способствует развитию локальных видов газовой коррозии. Кроме того, во многих случаях тазовая среда воздействует на сплав не в стационарных условиях, а динамически, т. е. на поверхность стали действуют скоростные газовые потоки, скорость которых может составлять сотни и тысячи метров в секунду. Такие условия работы характерны, например, для лопаток газовых турбии, деталей обшивки скоростных самолетов и ракет. Под влиянием скоростных газовых потоков усиливаются как процессы ползучести (рис. 175), так и процесс коррознонно-эрозионного разрушения поверхности, что связано с усилением избирательности газовой коррозии, эрозионным разрушением окнсных пленок, деформацией и дополнительным разогревом тонких поверхностных слоев прн трении среды о поверхность, вибр’а — цноннымн нагрузками переменной частоты и другими эффектами. Вследствие этого снижается эксплуатационная стойкость деталей.

Заметное влияние на жаропрочность оказывает воздействие на материалы реакторных излучений. Возникновение радиационных повреждений (образование пар Френкеля, ионизация, возникновение термических пиков и др.) может также существенно снизить жаропрочность сплавов.

M=J7O

Рис. 175. Влияние скоростных газовых потоков иа деформацию ползучести сплавов. M=v noT/»SB — скорость потока в числах Маха

Время испытания?

Следовательно, прн оценке пригодности сплава к работе в нагруженном состоянии прн высоких температурах необходимо учитывать не только результаты стандартных испытаний на ползучесть и длительную прочность, но и возможное изменение этих характеристик в условиях эксплуатации. Для этого требуется проведение комплексных испытаний с максимально возможным приближением к работе детали в реальных условиях.

3. Легирование жаропрочных сталей и сплавов

Состав жаропрочных сталей и сплавов должен обеспечивать высокое сопротивление ползучести и газовой коррозии с учетом условий работы материала в течение заданного срока службы.

При выборе основы для создания жаропрочных сплавов в первую очередь учитывают величину сил межатомной связи, которые принято оценивать по теплотам плавления и сублимации, температурам плавления, параметрам диффузии и самодиффузии, характеристическим температурам, модулю упругости и другим параметрам. Чем больше силы межатомной связи металла, тем большей жаропрочностью должны обладать сплавы на его основе.

Железо, никель и кобальт имеют близкие температуры плавления и другие характеристики сил межатомной связи:

Температура плавле

Ния, 0C……………………

Теплота плавления Дж/(кг-моль) . . Теплота сублимации Дж/(кг-моль) . . Энергия активации самоднффузнн, Дж/(кг-моль) . . . Коэффициент самоднффузнн D, U2Ic., при температуре °С:

500 ………………………..

700 ………………………..

900 ………………………..

1100………………………

Рабочая температура ?раб сплава, 0C. . .

?раб/^лл………………….

МПа

Предел ползучести

,1000

7I/24 а(6)-железо у-железо

TOC \o "1-3" \h \z 1539 —

15,5 —

417 —

450—650 0,35—0,5

11,0

— 276

10-22 10-1®

IO-1′ 10—15

650—850 0,5—0,62

Со

1435 15,2 423

266

Ю-22

10-" !0-и

800—950 0,6—0,7

7,0

Ni

1455 17,6 424

272

10~а 10-18

10-W

10-и

800—1050 0,65—0,75

3,5

295

В принципе жаропрочные сплавы иа их основе должны иметь примерно одинаковые уровни свойств при высоких температурах. Однако достигнутый уровень жаропрочных характеристик сплавов на основе железа, кобальта и никеля заметно различается. Это объясняется неодинаковой способностью твердых растворов иа основе этих металлов к упрочнению, природой упрочняющих фаз, структурной стабильностью, и, наконец, уровнем совершенства технологии производства этих сплавов.

19а*

Существующие жаропрочные стали и сплавы представляют собой многокомпонентные твердые растворы на основе железа, никеля или кобальта, которые упрочняются дисперсными выделениями избыточных фаз — карбидов, кар — бонитридов, боридов, интерметаллндов.

Механизмы упрочнения твердых растворов при легировании, которые были рассмотрены для комнатной температуры (см. гл. IV), в основном справедливы и при умеренных повышенных температурах (до 0,5 ТПл) эксплуатации (испытания). Однако при более высоких температурах интенсифицируются процессы диффузии, приводящие к разупрочнению и рекристаллизации сплавов. Поэтому легирование сталей и сплавов для придания им жаропрочных свойств необходимо проводить элементами, которые повышают силы межатомных связей в твердом растворе и в упрочняющих фазах, температуры рекристаллизации уменьшают диффузионную подвижность атомов растворителя и образуют дисперсные упрочняющие фазы.

Деформация при ползучести осуществляется как сдвиговым механизмом, т. е. путем движения дислокаций, так и диффузионным в основном посредством диффузии вакансий. С повышением температуры влияние препятствий на движение дислокаций уменьшается, снимается упрочнение, созданное предварительной деформацией или термической обработкой, плотность дислокаций снижается вследствие их рекомбинации при переползании и поглощения мигрирующими границами зерен. Большое значение имеет при высоких температурах зернограничная ползучесть.

Чем выше работая температура, тем сильнее проявляются диффузионные процессы в деформации ползучести. При малых значениях скоростей ползучести, которые допускаются в реальных условиях, контролирующим процессом является диффузия вакансий к границам зерен, образование и рост пор иа границах. Следовательно, важную роль играет концентрация и подвижность вакансий. Легирую — шие элементы, упрочняющие твердый раствор, повышающие силы связи в решетке, затрудняют диффузионные перемещения, уменьшают концентрацию и подвижность вакансий и, таким образом, повышают жаропрочность.

Железо, кобальт и никель при взаимном образовании твердых растворов незначительно изменяют температуру солидуса сплавов и их высокотемпературную жаропрочность, тогда как марганец резко снижает температуру Coi лидуса и жаропрочность. Влияние легирования на темпера туру плавления и жаропрочность сплавов В. К — Григорови связывает с электронной концентрацией: увеличение числа коллективизированных электронов при легировании более высоковалентными металлами должно приводит к росту жаропрочности.

| I - j -/\ | А /щ / Щ. Ц-Х-) R I |

| W I |

911950 1050 1150 1250 13501592 Температура, "С

6,6 5,5

T.4 IУ Г, г 1,1

Рис. 176. Температурная зависимость скорости ползучести ип чистого желе» за (Быстрое Л. H., Иванов Л. И., Про — кошкии Д. А.)

При определении эффективности и оптимального количества легирующих элементов на жаропрочные свойства сплава следует учитывать тип диаграмм состояния растворителя и легирующих элементов.

Основываясь на классических работах Н. М. Курнако- ва, И. И. Корнилова и других, установивших общие закономерности изменения свойств сплавов, в том числе прочности и пластичности, от состава для главных типов диаграмм состояния и привлекая данные о фазовых переходах и, в частности, о температурах солиду — са, были построены диаграммы состав — жаропрочность для многих систем в широком интервале температур.

Эти диаграммы рассматривают совместно с диаграммами состояния соответствующих систем, что дает возможность определить влияние на жаропрочность концентрации легирующих элементов в твердом растворе, выделения новых фаз, полиморфных превращений.

Наиболее низкие рабочие температуры (450—6500C) имеют стали ферритного, перлитного и мартеиситного классов, т. е. стали на основе а-железа. Аустенитные стали имеют более высокие рабочие температуры. Это объясняется влиянием типа кристаллической структуры и полиморфных превращений на механические свойства сталей при высоких температурах.

Установлено, что скорость ползучести г. ц. к. решетки существенно меньше, чем о. ц. к. Для железа вблизи температуры полиморфного превращения о. ц. к. решетка а-фазы становится неустойчивой, в ней происходит подготовка к перестройке в г. ц. к. решетку — р-фазы, при этом усиливаются диффузионные процессы, что отрицательно влияет на жаропрочность. Это положение иллюстрирует рис. 176, где представлена температурная зависимость скорости ползучести железа.

Для твердых растворов на основе железа влияние кристаллической структуры на жаропрочность также весьма существенно. На рис. 177 приведена зависимость стрелы прогиба, характеризующей скорость ползучести сплавов системы Fe—Cr, от концентрации хрома. При температуре 650 0C все сплавы являются ферритными и повышение содержания хрома уменьшает скорость ползучести. При

Ni ZO 40 60 80 Сг,%

Рис. 178. Изотерма жаропрочности и диаграмма состояния системы Ni—Cr. А — сопротивление ползучести (время достижения стрелы прогиба 5 им)

(И. И. Корнилов)

Тоо

То

1200

\ 1000

600 100 W 60 40 20

О

| А | |

| - | Vv а |

| 7 Yca’7 | |

| У 850°С | |

| I I I I 650°С | |

| =N | I в |

| N | L I |

4 8 12 16 20 Cr,"/о

Рис. 177. Диаграмма состояния Fe-Cr (а) и зависимость деформации ползучести ДI при изгибе от концентрации хрома (б) прн температурах 650 и 850 "С (И. И. Корнилов)

T,°C 1920 1800

1465

То

| Ж /\ | |

| 7 ———- X0′ | |

| / \ | |

| I | / I I I 1 |

8500C сплавы, имеющие содержание хрома от 6 до IO1 попадают в у-область, т. е. имеют аустенитную структуру а сплавы, содержащие меньше 6 % и больше 10 % Cr, имеют ферритную структуру. Проведенные испытания показали, что сопротивление ползучести при 850 0C аустеннтных сплавов значительно выше, чем ферритных, причем аусте Нитные сплавы даже при 850 0C более жаропрочны, чем феррйтные при 6500C. Из анализа этих диаграмм были сделаны важные выводы о том, что максимальной жа ро’Прочностью должны обладать у-тверды е растворы, имеющие предельную легиро

Ванность, и что переход к двухфазным a+v структурам приводит к резкому снижению жаропрочности. Это положение хорошо иллюстрируется рис. 178, где показана изотерма жаропрочности сплавов системы Ni—Cr при IOOO0C.

Если в сплав вводится элемент, расширяющий область существования твердого раствора (например, углерод в ау-

Рис. 179. Схематические кривые оптимального содержания легирующих элементов в аустенитных сталях по влиянию на сопротивление ползучести ап. (Содержание углерода указано на кривых) (Л. Коломбье, И. Гохмаи)

14 1_______

Легирующий элемент

О 4 8 11 16 20 Легирующий элементно (ат.)

Рис. 180. Влияние легирующих элементов иа жаропрочность сплава типа ХН80 при 700 °C (М. В. Придаицев)

Стенитной стали), то суммарное содержание легирующих элементов, обеспечивающее максимальную жаропрочность, становится больше (рис. 179).

Следует также отметить, что диаграммы состав — жаропрочность могут рассматриваться только как ориентировочные при разработке сталей и сплавов, так как диаграмм состояния для многокомпонентных систем не существует, а имеющиеся диаграммы для двойных и тройных сплавов не учитывают структурных — факторов, которые могут очень сильно влиять на жаропрочные характеристики.

Считается, что сопротивление ползучести при легировании твердых растворов определяется величиной скорости диффузии легирующих элементов, причем для определенной скорости ползучести существует оптимальный диапазон скорости диффузии легирующих элементов, обеспечивающих образование скоплений растворенных атомов вокруг перемещающихся дислокаций и тормозящих ее движение. Следовательно, для использования сплава в широком диапазоне температур необходимо легировать его комплексно различными элементами, обладающими разной диффузионной подвижностью, чтобы при различных скоростях ползучести был «по крайней мере один легирующий элемент, подвижность которого будет оптимальной для торможения движения дислокации. Таким образом, теория естественно приводит к идее использования сложнолеги ров энных жаропрочных сплавов» (Коттрелл).

Для жаропрочных сплавов на основе железа, никеля и кобальта наиболее перспективны в качестве упрочнителей твердого раствора такие элементы, как молибден, ниобий, вольфрам. На рис. 180 показано влияние легирующих элементов на жаропрочность твердых растворов на хромонике — левой основе типа Х20Н80. Отметим, что положительное влияние алюминия, ниобия и титана связано с образованием упрочняющих интерметаллидных фаз.

Одним из главнейших факторов жаропрочности сталей и сплавов является образование упрочняющих фаз. Элементы внедрения — бор, азот, углерод — имеют весьма ограниченную и переменную с температурой растворимость в твердом растворе и приводят к образованию избыточных фаз — боридов, нитридов, карбидов или фаз смешанного состава (см. гл. V). В сталях и сплавах на кобальтовой основе эти фазы обеспечивают основной эффект упрочнения, при этом требуется обеспечить оптимальные размеры частиц фаз, их определенное количество и равномерное распределение в матрице. В жаропрочных сплавах на никелевой основе такие фазы чаще всего образуются по границам зерен и их влияние на жаропрочность может быть различным в зависимости от назначения и условий эксплуатации сплава. В целом можно считать, что присутствие определенного количества карбидных фаз в жаропрочных никелевых сплавах оказывает положительное влияние, препятствуя межзе — ренному проскальзыванию, в то же время выделение карбидных фаз типа Me2зС6 часто приводят к охрупчиванию сплавов и понижению их жаропрочности.

Для никельсодержащих жаропрочных сталей и сплавов основное упрочнение обеспечивает интерметаллидная у’-фа — за типа №з(А], Ti, Nb). В некоторых жаропрочных сталях и сплавах отмечается также положительное влияние на жаропрочность выделений других интерметаллидных фаз: т]- фазы типа Ni3Ti, ц-фазы типа Fe7(Mo, W)6 и фаз Лавеса (FeMo2, FeW2).

При легировании с целью увеличения жаропрочности важное значение имеет влияние различных элементов на строение и свойства приграничных объемов.

Установлено, что действие таких элементов, как В, Ce, Zr и р. з. м., а также легкоплавких примесей на жаропрочность сплавов на основе железа, кобальта, никеля связано с их неравномерным распределением в сплаве, преимущественной их концентрацией в-приграничных участках.

Рис. 181. Влияние содержания легкоплавких примесей [указан % (ат.) по расчету (Pb; Sb и S — фактическое содержание)} на время до разрушения сплава типа ХН80Т при 700 0C и напряжении 360 МПа (М. В. Придаицев)

I1I11 1

0,02 0,06 0,10 0,14 0,18 0,22 0,26

Принеси, % (ат.)

Легкоплавкие примеси (Pb, Cd, Bi, Sb и др.), обладающие очень малой растворимостью в жаропрочных сплавах, оказывают резко отрицательное влияние на их жаропрочность (рис. 181) даже при небольшом содержании этих элементов. Эти примеси концентрируются по границам зерен, образуют легкоплавкие соединения или эвтектики и способствуют межзеренному разрушению при ползучести. Отметим, что вредное влияние этих примесей в сплавах на никелевой основе проявляется при значительно меньшей их концентрации, чем в сплавах на основе железа, причем в последних отрицательное влияние примесей усиливается по мере повышения содержания никеля в сплаве. Введение в сплавы малых количеств щелочноземельных (Mg, Ca, Ba) и редкоземельных элементов (La, Ce), а также циркония и бора оказывает положительное влияние на их жаропрочность по следующим основным причинам (М. В. Придан — цев): эти элементы очень незначительно растворяются в сплавах (поэтому их вводят в очень малых количествах — тысячные и сотые доли атомных процентов) и концентрируются в приграничных объемах, замедляя приграничную диффузию; они имеют большое химическое сродство к кислороду, сере, азоту, водороду и образуют тугоплавкие окислы и сульфиды (гидриды и нитриды менее термостойки) ; эти элементы способны образовывать тугоплавкие химические соединения с примесями легкоплавких цветных металлов и частично нейтрализовать их отрицательное влияние.

В порядке уменьшения эффективности влияния на жаропрочность никелевых сплавов эти добавки можно расположить следующим образом: В, La, Ce, Ca, Zr, Ba. Содержание добавки свыше оптимального уменьшает не только жаропрочность, но и технологическую пластичность сплавов.

Таким образом, состав и обработка жаропрочных сплавов должны обеспечить высокий уровень сил межатомной связи; тонкую субмикроскопическую неоднородность строения сплавов; условия для выделения оптимального количества упрочняющих фаз в наиболее эффективных для упрочнения форме и состоянии; препятствия для развития меж- зеренной деформации и диффузии, особенно при высокотемпературной ползучести; стабильность структуры сплавов в течение заданного срока эксплуатации; нейтрализацию вредных примесей посредством создания тугоплавких соединений и рафинирования сплавов.

mitalolom.ru

Стали теплоустойчивые - Энциклопедия по машиностроению XXL

ГОСТ 20072. Сталь теплоустойчивая. ТУ. [c.58]Хромистые стали окалиностойкие 121 Хромистые стали теплоустойчивые 121—129 [c.442]

Химический состав коррозионностойких, жаростойких и жаропрочных сталей и сплавов и их примерное назначение приведены в ГОСТ 5632—72 химический состав теплоустойчивых сталей, их примерное назначение, а также механические свойства сортовой горячекатаной и кованой стали, теплоустойчивой и жаропрочной — в ГОСТ 20072—74 и ГОСТ 10500—63. [c.522]

Азотированию подвергают инструментальные стали, теплоустойчивые и жаропрочные [28 j. Хорошие результаты были получены при азотировании режущего инструмента из стали марок Р9 и Р18 вместо их цианирования. [c.168]Сварка теплоустойчивых перлитных и высокохромистых сталей. Теплоустойчивые стали перлитного и мартенситного классов занимают основной объем в выпуске сварных конструкций энергетических машин. Наибольшее распространение получили малоуглеродистые, хромомолибденовые и хромомолибденованадиевые стали, а также стали на базе 12% хрома. Для [c.208]

Для изготовления деталей, работающих в нагруженном. состоянии при температурах до 600 °С в течение длительного времени, применяют главным образом стали на основе а-же-леза (перлитные, мартеиситные и др.) и их классифицируют как теплостойкие стали (теплоустойчивые). При температурах выше 600 °С в основном используют жаропрочные аустенитные стали. [c.395]

Сталь теплоустойчивая перлитного класса. [c.238]

Назначение. Поковки диафрагм паровых турбин и другие детали, предназначенные для работы при температурах до 500 С. Сталь теплоустойчивая перлитного класса. [c.240]

Назначение. Трубы и различные детали, работающие при температуре до 575°С. Сталь теплоустойчивая перлитного класса. [c.244]

Назначение. Крепежные детали, работающие при температуре до 535°С, плоские пружины, болты, шпильки и др. Сталь теплоустойчивая перлитного класса. [c.249]

Назначение. Детали турбин, детали арматуры, работающие при температуре до 560°С. Сталь теплоустойчивая перлитного класса. [c.507]

Назначение. Корпусы, клапаны и другие детали турбин, работающие при температуре до 580 С. Сталь теплоустойчивая перлитного класса. [c.529]

Сталь теплоустойчивая. Технические условия. [c.771]

Низкоуглеродистые, легированные конструкционные стали Теплоустойчивые перлитные стали Высоколегированные коррозионно-стойкие, жаростойкие и жаропрочные стали Аг, Не СОъ (75...90 %) Аг + + (10...25 %) СО2 СО2, (75...80 %) Аг + + (20...25 %) СОз СО2, (75...90 %) Аг + + (10...25%) СО2 [c.205]

Дополнительные данные Сталь склонна- к обезуглероживанию. Сталь теплоустойчива до 500°. [c.194]

В гл. II было показано, что для многих металлов (углеродистые конструкционные стали, теплоустойчивые стали, пластичные аустенитные стали, чугуны, сплавы на основе меди, некоторые сплавы алюминия и никеля и др.) в области многоцикловой кривой усталости, начиная с предела выносливости на базе 10 циклов, имеют место заметные неупругие циклические деформации, характеризующие структурные изменения в металлах при циклическом нагружении, непосредственно связанные с процессом накопления усталостного повреждения. [c.225]

Хромомолибденовая сталь обладает высокой пластичностью и хорошей свариваемостью, многие из этих сталей теплоустойчивы при температурах 400—500°. Сталь марок ЗОХМА служит fe для изготовления роторов, осей, зубчатых колес. [c.111]

СТАЛЬ ТЕПЛОУСТОЙЧИВАЯ ГОСТ [c.29]

Стали теплоустойчивые конструкционные [c.22]

Б. Низко- и среднелегированные хромистые стали, теплоустойчивые и высокопрочные (перлитные и мартенситные) [c.312]

При выборе сварочных материалов для молибденовых, хромомолибденовых и хромомолибденова]шдиевых теплоустойчивых сталей, кроме обеспечення необходимых механических свойств при температуре -f 20 °С, требуется га])антировать работоспособность швов при повышенных температурах, для которых предназначена свариваемая сталь. Это требование может быть выполнено только в том случае, если и шов будет легирован в необходимых количествах теми эледгептами, которые придают стали теплоустойчивость. Это также предупредит развитие диффузионных процессов между металлом шва и основным металлом. Поэтому при выборе сварочных материалов для этих сталей необходимо создавать композицию легирующих элементов, позволяющую получить шов, близкий к составу свариваемой стали. Это предусмотрено действующим ГОСТ 9467—75. [c.249]

Сопоставление длительной прочности на срок 1000 ч 01000 для ряда материалов при разных температурах (фиг. 242) обнаруживает, что металлы с низкой температурой плавления — магний и алюминий — имеют наиболее низкую жаропрочность. Сплавы титана имеют более высокую, изменяющуюся в широких пределах, жаропрочность. Еще большей жаропрочностью отличаются стали теплоустойчивые и особенно жаропрочные аустенитные, среди которых наиболее высокую длительную прочность при высокой температуре имеют сложнолегированные с высоким содержанием хрома и никеля (см. табл. 30). [c.404]

Сталь теплоустойчива до теьшературы 500—700° С. По сравнению с высокопрочными сталями, содержащими углерод, мартен- [c.281]

Сварка теплоустойчивых сталей. Теплоустойчивые стали типа 12МХ, 15ХМ, 20ХМ и т. д., используемые при изготовлении деталей паровых котлов, турбин и т. п., склонны к образованию холодных трещин в околошовной зоне поэтому перед сваркой рекомендуются местный подогрев изделий до 200—300° С и последующая термическая обработка для снятия остаточных напряжений. [c.672]

У — углеродистые и низколегированные стали — теплоустойчивые и коррозионно-стойкие хромистые стали 3 — жаропрочные, жарг-стсйкис и коррозионно-стойкие [c.70]

Разрушающее напряжение Сталь Х18Н9Т Сталь ЗОХГСА Сплав В-96 Сталь теплоустойчивая [c.300]

Стали теплоустойчивые, механические свойства их изменяются незначительно с повыиюнием температуры отличаются высокими сопротивлением ползучести и пределом длительной ирочности. Их легируют молибденом, вольфрамом и ванадием. Наиболее эффективно повышает теплоустойчивость стали молибден (табл. 4). Однако применяют также и безмолибденовые теило- [c.15]

mash-xxl.info

Сталь конструкционная теплоустойчивая - Энциклопедия по машиностроению XXL

Термическая обработка и свойства сталей конструкционных теплоустойчивых [c.647]СТАЛЬ КОНСТРУКЦИОННАЯ ТЕПЛОУСТОЙЧИВАЯ [c.263]

Конструкционные легированные стали - это стали, содержащие один или несколько легирующих элементов при суммарном их содержании 2,5... 10 %. Такие стали называют теплоустойчивыми (см. гл. 8). Наилучшие механические свойства они приобретают после закалки с последующим отпуском. Эти стали отличает высокая прочность при достаточной пластичности. Они склонны к резкой закалке и холодным трещинам. Наиболее часто трещины возникают в швах, сваренных электродами, стержень которых имеет состав, близкий к составу основного металла. С увеличением толщины свариваемого металла возможность образования закалочных холодных трещин возрастает. Для уменьшения вероятности образования трещин необходимо уменьшить перегрев шва, для чего нужно вести сварку на минимальном токе, применять предварительный перегрев и отпуск после сварки. Подогрев осуществляют двумя способами либо газовыми горелками, либо токами высокой частоты. Для второго способа подогрева используют водоохлаждаемые индукторы и специализированные источники питания. Индукционный подогрев более удобен с технологической точки зрения, к тому же он уменьшает наводораживание шва по сравнению с газовым пламенем. Однако газопламенный подогрев дешевле и поэтому до сих пор широко используется. Температуру подогрева деталей контролируют с помощью термокарандашей. Термокарандаш напоминает по внешнему виду цветной мелок. Цветную метку наносят на участок изделия, где нужно контролировать температуру. Затем изделие нагревают и следят за изменением цвета метки, которое происходит при определенной для данного термокарандаша температуре. Термокарандаши выпускают с шагом изменения температуры в 50 °С. [c.126]

Низколегированные стали (конструкционные и теплоустойчивые). К ним относятся стали, в которых содержание одного легирующего элемента не превышает 2%, а суммарное содержание всех легирующих элементов менее 2,5—5%. [c.508]Каждому типу электродов для сварки конструкционных, теплоустойчивых и высоколегированных сталей может соответствовать несколько марок электродов. [c.389]

По принятой классификации низколегированной называется сталь, легированная одним или несколькими элементами, если содержание каждого из них не превышает 2%, а суммарное содержание легирующих не превышает 5%. Низколегированные стали, применяемые для изготовления сварных конструкций, делят на три основные группы низколегированные низкоуглеродистые конструкционные стали, низколегированные теплоустойчивые стали и низколегированные среднеуглеродистые стали. [c.514]

Сущность букв и цифр II знаменателе полного обозначения, характеризующих свойства наплавленного металла, указана в ГОСТ 9467—75. В ГОСТ 9467—75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей регламентировано 14 типов электродов для сварки конструкционных сталей и 9 типов электродов для сварки теплоустойчивых сталей. [c.106]

Применение конструкционных низколегированных сталей повышенной и высокой прочности, теплоустойчивых и жаропрочных хромомолибденованадиевых, нержавеющих хромоникелевых сталей, биметаллов и композиционных материалов для изготовления аппаратов актуализирует проблему механической неоднородности. Механическая неоднородность, заключающаяся в различии механических характеристик зон (шва Ш, зоны термического влияния ЗТВ и основного металла) сварного соединения, является, с одной стороны, следствием локализованных температурных полей при сварке структурно-неравновесных сталей, с другой - применения технологии сварки отличающимися по свойствам сварочных материалов с целью повышения технологической прочности. [c.93]

При обычных, характерных для основных конструкционных материалов значениях параметра а изменение продольной деформации невелико и им можно пренебречь. На рис. 5.3.8 приведены кривые размахов продольных деформаций, полученные при испытаниях с постоянной амплитудой поперечной деформации для упрочняющихся алюминиевых сплавов (I и II) и разупрочняю-щейся теплоустойчивой стали. Из рисунка видно, что изменения продольной деформации невелики. [c.245]

Электроды для сварки конструкционных и теплоустойчивых сталей. Марки электродов устанавливаются организациями, разрабатывающими данный электрод, в соответствии его показателей характеристикам того или иного типа электрода, установленным ГОСТом 9467—60. Типы электродов характеризуются свойствами наплавленного металла шва и содержанием в нем серы и фосфора и подразделяются на 4 группы. [c.43]

Принципы легирования теплоустойчивых сталей отличаются от принципов создания конструкционных сталей, так как основным требованием к теплоустойчивым сталям является стабильность структуры и свойств при высоких температурах [c.91]

Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. ГОСТ 9467—75 устанавливает следующие типы электродов для ручной дуговой сварки конструкционных и теплоустойчивых сталей [c.335]

Механические свойства металла шва, наплавленного металла и сварного соединения, выполненных электродами для сварки конструкционных сталей, а таклнормальной температуре) металла шва или наплавленного металла электродами для сварки легированных теплоустойчивых сталей и химический состав наплавленного металла установлены ГОСТ 9467—75. [c.335]

Применяемые в теплоэнергетике перлитные, ферритные и аустенитные стали при температуре до 500° С обладают очень высоким сопротивлением развитию трещин термической усталости, Низколегированные конструкционные и теплоустойчивые стали имеют определенное преимущество по сравнению с углеродистыми. Это согласуется с отмеченными выше закономерностями и подтверждает тенденцию увеличения сопротивления термической усталости перлитных сталей с повышением их жаропрочности. Достаточно высокое сопротивление росту трещин термической усталости аустенитных сталей можно объяснить их высокой пластичностью и незначительным коррозионным воздействием окружающей среды при температурах до 500° С. [c.144]

Круглые и шлицевые протяжки, червячные и шлицевые фрезы Стали конструкционные легированные с 250...300 НВ, коррозионно-стойкие, жаропрочные и теплоустойчивые Р6Ф2К8М5 Р2Ф2К8М6 [c.206]

Диффузионные прослойки могут возникать и развиваться /во время сварки, термообработки и эксплуатации при высоких температурах. Они являются причинами снижения свойств данных сварных соединений и возможных преждевременных разрушений комбинированных конструкций в различных условиях эксплуатации. Их развитие, связанное преимущественно с диффузией углерода, может приводить в сварных соединениях углеродистых и низколегированных конструкционных сталей с теплоустойчивыми и жаропрочными сталями к появлению обезуглеро-женных и науглероженных прослоек (рис, 129, а). В сварных соединениях теплоустойчивых сталей обычно структурно выяв- /1яется. лишь науглероженная прослойка (рис. 129, б). [c.252]

Метод Ш целесообразно использовать при оценке загрязненности металла, выплавленного в электродуговых и мартеновских печя . а также в конверторах. Он широко применяется для контроля конструкционных, теплоустойчивых, инструментальных, нержавеющи. и других сталей. [c.335]

Сталь легированная конструкционная Теплоустойчивые стали Жаропрочные стали Коррозионностойкие стали неаустеннтного класса [c.6]

К низколегированной относится сталь, легированная одним или несколькими элементами, если содержание каждого из них не превышает 2 %, а суммарное содержание легирующих добавок не более 5 %. Низколегированные стали делятся на пизкоуглеродистые конструкционные, теплоустойчивые и среднеуглеродистые стали. [c.106]

В современном машиностроении, наряду с обычной малоуглеродистой сталью, широко применяются металлы и сплавы, обладающие высокими механическими или специальь ыми физическими свойствами, такими, как жаропрочность, коррозионная стойкость и т. д. Несмотря на высокие эксплуатационные свойства этих материалов, сварка их в большинстве случаев связана с определенными трудностями. К таким металлам и сплавам относятся углеродистые и легированные стали (конструкционные и теплоустойчивые), высоколегированные стали (нержавеющие и жаропрочные), чугун, медь, алюминий, магний и их сплавы, активные металлы. [c.306]

Каждому типу электродов для сварки конструкционных, теплоустойчивых и высоколегированных сталей может соответствовать несколько марок электродов, особенно много марок разработано и выпускается для сварки конструкционных сталей. Например, к типу электродов Э42А относятся электроды марки УОНИИ-13/45, СМ-11 и др. Характеристика электродов различных марок приведена в табл. 10.5. Наиболее распространены для сварки в заводских условиях электроды марок АНО-1, АНО-6, ВРМ-12, ОЗС-4, МР-3, АНО-4, предназначенные для сварки низкоуглеродистых и низколегированных сталей. В конструкциях, к которым предъявляются повышенные требования пластичности и вязкости сварных швов, для сварки применяют электроды УОНИИ-13/45, СМ-11, УОНИИ-13/55, СК2-50 и другие этих же типов в зависимости от требований к электродам, указанным в проекте. Электроды ОЗС-18 и КД-И предназначены для сварки низколегированной атмосферно-коррозионно-стойкой стали, электроды ВСФ-65У —для сварки конструкций из высокопрочной низколегированной стали. Для сварки высоколегированных сталей используют электроды ОЗЛ-6, ЦЛ-11, ОЗЛ-8 н др., изготовляемые промышленностью, некоторые нз них приведены в табл. 10.5. [c.139]

Электроды металлические для дуговой сварки сталей и наплавки. Размеры и общие технические требования Стандарт распространяется fia электроды для сварки углеродистых и легированных конструкционных сталей, легпрованнглх теплоустойчивых сталей, высоколегированных сталей с особыми свойствэхми и для тгаплавки поверхностных слоев с особыми свойствами (кроме электродов для наплавки цветных сплавов). Стандарт содержит размеры, технические требования, методы испытаний, правила маркировки, упаковки, транспортирования и хранения. [c.488]

Сварка конструкционных теплоустойчивых перлитных сталей ЗОХМ, 34ХМ, 20ХЗМВФ и др. больших толщин (до 100 мм) в случае повышенных требований к прочностным характеристикам металла шва (сварные роторы, цилиндры низкого давления, мощные турбины и т. п.) [c.447]

Согласно ГОСТ 9466—75 электроды для сварки и наплавки сталей в зависимости от назначения разделены на классы для сварки углеродистых и низколегированных конструкционных сталей с Он конструкционных сталей с Ов > 60 кгс/мм — Л для сварки теплоустойчивых сталех — Т для сварки высоколегированных сталей с особыми свойствами — В для наплавки поверхностных слоев с особыми свойствами — Н. Этот ГОСТ регламентирует размеры электродов, толщину и типы покрытий, условные обозначения, общие технические требования, правила приемки и методы испытания. [c.103]

Электроды покрытые металлические для ручной дугово14 сварки конструкционных и теплоустойчивых сталей (по ГОСТ 9467—75) [c.23]

Электрода покрытые металлические для ручной дуговой наплавки новерхиостных слоев с особыми свойствами 24 --для ручной дуговр сварки конструкционных п теплоустойчивых сталей — Назначение 25, 26 — Титл 23, 24 [c.557]

В связи с развитием ядерной энергетики, радиоэлектроники, ракетостроения и других отраслей в послевоенный период стали широко применять новые конструкционные материалы, в том числе титан и его сплавы, отличающиеся высокой удельной прочностью, коррозио- и теплоустойчивостью. Это поставило новые задачи в области сварки металлов и изучения металловедческой и металлургической сторон проблемы. [c.140]

Численные значения указанных выше характеристик и коэффициентов для металлов, применяемых в реакторостроении, в основном зависят от их химического состава и структурного состояния последние определяются исходными шихтовыми материалами, режимами выплавки, ковки, прокатки и термообработки. При создании первых АЭС (см. 1, гл. 1) с реакторами водо-водяного охлаждения широко использовался многолетний опыт проектирования, изготовления и эксплуатации тепловых электростанций. К настоящему времени наибольшее применение для оборудования первого контура ВВЭР в СССР и за рубежом получили три группы конструкционных сталей [1, 2, 4, 9, 26, 31, 35, 37, 38] 1) малоуглеродистые низколегированнь/е пластичные стали низкой прочности 2) низколегированные теплоустойчивые пластичные стали повышенной и высокой прочности 3) аустенитные нержавеющие стали. [c.22]

Электроды для спарки конструкционных и теплоустойчивых сталей (ГОСТ 9467—75) изготовляются следующих типов Э38, Э42, Э46 и Э50 — для сваркп углеродистых и низколегпроваиных конструкционных сталей с временным сопротивлением разрыву до 50 кгс/мм- [c.66]

Электроды для дуговой сварки изготавливают по ГОСТ 9466—75 и ГОСТ 9467—75 (электроды металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей). Для сварки малоуглеродистых и низколегированных конструкционных сталей наибольшее применение нашли электроды типа Э42 и Э42А. [c.327]

Электроды металлические для дуговой сварки конструкционных и теплоустойчивых сталей Электроды металлические для дуговой сварки высоколегированных сталей с особовыми свойствами Технические условия на изготовление, хранение и транспортирование покрытых сварочных электродов для энер-1 омашиностроения [c.517]

Расчетные сварные соединения основных (рабочих) элементов металлоконструкций долнЭлектроды металлические для дуговой сварки конструкционных и теплоустойчивых сталей. Типы или сварочной проволоки по ГОСТ 2246—60 Проволока стальная сварочная , обеспечивающих предел прочности сварного соединения не ниже нпжнего предела прочности основного металла, установленного для данной марки стали ГОСТ или Техническими условиями, и угол загиба не менее 100°. Это требование распространяется также на приварку перил и подвесных лестниц. [c.514]

mash-xxl.info

Теплоустойчивая сталь

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕПЬСТВУ

Союз Советскиз

Социалистических

Республик

Зависимое от авт. свидетельства ¹

Кл. 40Ь, 39ОО

Заявлено 11,1V.1964 (¹ 893597/22-2) с присоединением заявки ¹

Приоритет

iHIi С 22с

Государственный комитет ло делам изобретений и открытий СССР

Опубликовано 01.Х11.1965. Бюллетень ¹ 24

Дата опубликования описания 4.II.1966

УДК 669.15 26 28 24 292—

194 (088.8) Авторы изобретения

И. Л. Миркин, Л, П. Трусов, Е.. Ф. Дуоровская, П. Ф. Василевский, Н. А. Трубицын и Л. М. Яровинский

Центральный научно-исследовательский институт технологии и машиностроения

Заявитель

ТЕПЛОУСТОЙЧИВАЯ СТАЛЬ

Подписная группа № 161

Известны теплоустойчивые стали перлитного класса для энергетического оборудования, содержащие хром, молибден, ванадий, никель и ниобий, например сталь, включающая (в %)

0,13 — 0,18 углерода, 1,8 — 2,3 хрома, 1,2 — 1,5»олибдена, 0,25 — 0,40 ванадия, 0,9 — 1,2 никеля и

0,08 — 0,15 ниобия.

Описываемая сталь отличается от известной повышенным содержанием ванадия и присутствием небольшой добавки бора, что приводит к повышению жаропрочности. Она имеет следующий состав (в %): углерод 0,13 — 0,18, хром 1,8 — 2,3, молибден 1,2 — 1,5, ванадий

0,55 — 0,70, никель 0,9 — 1,1, ниобий 0,08 — 0,15 н бор 0,005. Предел длительной прочности 1ф = 13 кг/мм2 (12 кг/мм в литом состоянии) и он,оооо о 12 кг/мм- (11 кг/мм- в лнтом состоянии).

Предмет изобретения

Теплоустойчивая сталь, содержащая хром, молибден, никель, ванадий и ниобий, отличаюи аяся тем, что, с целью получения повышенной жаропрочностн, она имеет следующий состав (в i ):

Углерод 0,13 — 0,18

Хром 1,8 — 2,3

Молибден 1,2 — 1,5

Ванадий 0,55 — 0,70

Никель 0,9 — 1,1

15 Ниобий 0,08 — 0,15

Бор 0,005

Похожие патенты:

Изобретение относится к области металлургии, а именно к экономнолегированной стали, которая может быть использована для отливок крупногабаритных валов высокоскоростных бумагоделательных машин

Изобретение относится к металлургии, а именно к сталям, используемым в машиностроении для изготовления конструкций, подвергающихся ударно-абразивному износу и работающих при температуре ниже 40oС

Изобретение относится к металлургии, к составам коррозионностойких сталей и к изделиям из них и может быть использовано при производстве арматуры, труб, сварных конструкций, например кузовов железнодорожных вагонов

Изобретение относится к металлургии, а именно к свариваемой высокопрочной коррозионно-стойкой стали для криогенных температур, которая может быть использована в авиационной, космической и других областях техники

Изобретение относится к черной металлургии, а именно к производству тонколистового проката методом холодной прокатки для изготовления деталей сложной формы методом штамповки

Изобретение относится к металлургии, в частности к разработке составов сталей, используемых в строительстве и машиностроении

Изобретение относится к металлургии, а именно к составам жаропрочных низкоуглеродистых хромоникелевых сплавов аустенитного класса, и может быть использовано при изготовлении реакционных труб нефтегазоперерабатывающих установок, работающих при температуре 700-1060oС при давлении до 46 атм

Изобретение относится к металлургии, в частности к разработке состава стали для изготовления тяжелонагруженных изделий, работающих в условиях атмосферной коррозии

Изобретение относится к металлургии, а именно к разработке стали для изготовления сваркой металлоконструкций из листа, например для изготовления стрел монтажных кранов грузоподъемностью до 50 т, установленных на автомобильных шасси, эксплуатируемых в сложных погодных условиях на значительных расстояниях от ремонтных баз

Изобретение относится к металлургии сталей, используемых в ядерной энергетике, в частности, для изготовления деталей активных зон атомных реакторов на быстрых нейтронах

Теплоустойчивая сталь

www.findpatent.ru

Сталь теплоустойчивая - Справочник химика 21

ГОСТ 20072—74. Сталь теплоустойчивая. Технические условия. [c.580]Стали и сплавы. Методы определения газов Сталь. Измерение твердости методом ударного отпечатка Сталь. Метод фотоэлектрического спектрального анализа Сталь теплоустойчивая. Технические условия [c.564]

Хромомолибденованадиевая сталь теплоустойчива до температуры 560° С Применяется в виде труб, сортового проката и поковок для деталей трубопроводов высокого давления [c.71]

Хромомолибденованадиевая сталь, теплоустойчива до температуры 585° С. Применяется в виде труб для деталей трубопроводов высокого давления, работающих при повышенных температурах стенки [c.71]Стали теплоустойчивые, механические свойства которых изменяются незначительно с повышением температуры, отличаются высоким сопротивлением ползучести и высоким значением предела длительной прочности. Их легируют в основном молибденом, вольфрамом и ванадием и отчасти никелем. Наиболее эффективно повышает теплоустойчивость стали молибден (табл. 1). [c.8]

Сталь теплоустойчивая. Технические условия [c.282]

Стали теплоустойчивые, механические свойства их изменяются незначительно с повыиюнием температуры отличаются высокими сопротивлением ползучести и пределом длительной ярочности. Их легируют молибденом, вольфрамом и ванадием. Наиболее эффективно повышает теплоустойчивость стали молибден (табл. 4). Однако применяют также и безмолибденовые теило- [c.15]

Разрушающее напряжение Сталь Х18Н9Т Сталь ЗОХГСА Сплав Б-96 Сталь теплоустойчивая [c.300]

Высококачественная хромомолиб-дегювая сталь, характеризуемая высокой прочностью, вязкостью и пла-стичгюстью в холодном состоянии. Сталь теплоустойчива до температуры 540°С, не склонна к снижению ударной вязкости в условиях длительного пребывания при повышенных температурах. Благодаря хорошей релаксационной стойкости сталь особенно ценна для крепежных деталей, работающих при высоких (до 510° С) температурах. Сталь широко применяется в виде труб, сортового проката и поковок для деталей трубопроводов высокого давления, рабо-таюш,их при повышенных температурах стенки [c.71]

Сталь характеризуется высокими механическими свойствами в термообработанном состоянии, высокой сопротивляемостью к задирам при трении о другой металл. Сталь теплоустойчива до температуры 540° С и устойчива против окисления при температурах до 750—800° С [c.73]

Высоколегированные стали, перечисленные в табл. II. 20, являются коррозионностойкими, износостойкими и стойкими к задиранию сталями, а также сталями, теплоустойчивыми и окалиностой-кимн при высоких температурах (600—850° С). В этой таблице даны также химический состав этих сталей, механические свойства при комнатной температуре и рекомендуемые области их применения в нефтезаводском оборудовании. [c.79]

chem21.info