- предварительной закалке от 1100 °С в воде отпуска для выделения карбидов и повторной закалке в воде от температуры, при которой карбиды еще не растворяются в аустените;

- предварительной закалке от невысокой температуры, когда карбиды не могут растворяться в аустените, последующего отпуска для дополнительного выделения карбидов.

- Mn 12-14 – эта марганцовистая сталь традиционно являлась стандартной маркой для карьерного оборудования. Она не уступает другим маркам по возможности наклепа в процессе работы. При переработке особо абразивных материалов наклепанный слой, обычно имеющий глубину около 3 мм, может быть изношен или снят за счет абразивного износа при ударе, что ведет к быстрому износу более мягкого ненаклепанного подстилающего металла. Эта марка стали обладает начальной твердостью около 200 BHN (твердость по Бринеллю). В процессе эксплуатации твердость возрастает примерно до 450 BHN.

- Mn 16-18 – как правило, на 7% дороже в производстве, чем марка Mn 12-14. Эта сталь с повышенным содержанием марганца имеет примерно такие же характеристики, как и предыдущая марка. Первоначальная твердость этой стали несколько выше и составляет около 230 BHN. За счет большего содержания углерода эта марка стали быстрее наклепывается, и поэтому влияние абразивного износа при ударе уменьшается. Но максимальная твердость у этой марки стали составляет около 400 BHN. Эта марка считается наиболее универсальным материалом для любых применений.

- Mn 22-24 – из рассматриваемых марганцовистых сталей эта марка имеет наивысшую начальную твердость 248 BHN, но не обеспечивает более эффективного наклепа, чем более низкие марки. В очень редких ситуациях она может наклепываться чуть быстрее, чем более низкие марки, однако ее преимущества непропорциональны стоимости, которая на 14% выше стоимости марганцовистой стали Mn 12-14. Предложения этой марки являются скорее маркетинговым ходом и не дают никаких реальных преимуществ.

Большая Энциклопедия Нефти и Газа. Как влияет марганец на свойства стали

Марганец, влияние на стойкость - Справочник химика 21

Марганец (0,5—0,8%) не оказывает заметного влияния на коррозионную стойкость стали. Более высокое его содержание не повышает коррозионной стойкости железа. [c.26]Что касается влияния некоторых постоянных примесей на коррозионную стойкость углеродистой стали в почвенных условиях, то оно в большей мере зависит от состава почв, чем от состава стали. Все же существует точка зрения [21], что такие примеси, как сера и марганец, понижают стойкость против подземного разъедания. Так же влияют на стойкость и небольщие [c.100]

Влияние легирующих элементов на коррозионную стойкость сплавов. Легирующие элементы, изменяя структуру сплава, оказывают влияние на повышение его механических свойств и коррозионной стойкости. Хром вводят как основной элемент, способствующий пассивации стали, марганец [c.61]Повышенная склонность к сероводородному растрескиванию низколегированных сталей, содержащих более 1% N1, также связана [45, 46] с присутствием неотпущенного мартенсита. Образованию последнего с соответствующим понижением стойкости к сульфидному растрескиванию могут способствовать и другие легирующие примеси — такие, как марганец. Отмечены [45] разрушения как раз в районах скопления мартенсита, где твердость была значительно выше, чем на соседних участках металла. Вместе с тем, сероводородному растрескиванию подвержены и углеродистые стали с полным отсутствием мартенсита в структуре, т. е. наличие мартенсита вовсе не является необходимым условием для возникновения у стали склонности к этому виду разрушения [47]. Влияние мартенсита проявляется в усилении склонности к растрескиванию [c.50]

Марганец увеличивает склонность стали к растрескиванию в сероводородсодержащей среде, причем отрицательное влияние его возрастает с увеличением содержания углерода. Так, отрицательное влияние марганца для армко-железа, сталей марки 20 и марки У8 начинает проявляться при его содержании 3 2 и 1 % соответственно, что связано с появлением в структуре бейнитной составляющей и понижением вязкости феррита. Однако легирование стали марки У8 марганцем в количестве 8 % придает ей стойкость против СВУ в связи с образованием аустенит-ной структуры. [c.37]

Окисление -аскорбиновой кислоты помимо меди катализируют ионы магния [40], серебра. Следует отметить, что кальций, марганец, железо, никель и кобальт почти не обладают каталитическими свойствами в реакциях окисления аскорбиновой кислоты кислородом воздуха [26], а в безводном спиртовом растворе или других певодных растворах йод и другие галогены не реагируют с -аскорбиновой кислотой. Влияние pH на кинетику окисления -аскорбиновой кислоты подвергалось подробному исследованию [41 ]. В отсутствие катализаторов окисление кислородом воздуха не идет и растворы -аскорбиновой кислоты обладают стойкостью к умеренному нагреванию. Двуокись углерода и сернистый ангидрид предохраняют -аскорбиновую кислоту от окисления они применяются для ее стабилизации. [c.23]

Марганец. Дополнительное введение марганца в аустенитные хромоникелевые стали, как правило, снижает их стойкость против КР. Отрицательное влияние марганца может быть связано с высокой электрохимической активностью этого элемента при относительно слабой пассивируемости. В отдельных случаях [c.72]

В сталях с марганцем и молибденом достаточно стабильный аустенит может быть получен при меньшем содержании хрома, так как эти элементы снижают и марганец делает кинетику мартенситного превращения более вялой. Различие в химическом составе фаз может оказывать влияние на коррозионную стойкость стали в соответствии с известными закономерностями влияния хрома на пассивируемость стали в зависимости от потенциала среды и быть причиной избирательной коррозии. [c.32]

Как показывают длительные испытания, в морской агрессивной атмосфере легирование меди алюминием, цинком, никелем и оловом повышало их сопротивляемость коррозии и поэтому алюминиевые бронзы, томпак, сплавы меди с никелем и цинком, сплавы с никелем и оловом оказываются более стойкими, чем чистая медь. Алюминий оказывает благотворное влияние также в субтропической морской и в сельской атмосферах. Алюминиевые бронзы в этих условиях обнаружили более высокую стойкость. В других атмосферах, и в особенности в промышленных, легирование меди положительных эффектов не давало. Более того, оно часто приводило к понижению стойкости основного компонента сплава. Высокопрочные латуни, содержащие, кроме меди, цинк (20—24%), марганец (2,5—5,0%), алюминий (3—7%) и железо (2—4%), оказались во много раз менее стойкими по сравнению с чистой медью более подробно о коррозионных свойствах различных медных сплавов см. в гл. V). [c.253]

СВ оказывают заметное влияние на св-ва стали. Так, марганец и кремний (при некоторых содержаниях) упрочняют сталь и понижают ее пластичность. Сера и кислород способствуют красноломкости. Кроме того, сера снижает усталостную проч-ность и коррозионную стойкость. Фосфор охрупчивает сталь при низких т-рах. Сера и фосфор улучшают обрабатываемость стали резанием, вследствие чего их вводят в автоматные стали. Наличие в стали азота приводит к деформационному упрочнению холоднодеформированной стали в процессе последующей выдержки при т-рах от комнатной до 250—300° С и к синеломкости малоуглеродистой стали при т-ре 150—300° С. Водород способствует охрупчиванию стали и образованию флокенов. В зависимости от содержания серы и фосфора различают углеродистые стали обыкновенного качества (до 0,055% 8 в 0,045% Р), качественные (не более 0,035% каждого элемента) и высококачественные (не более 0,025% каждого элемента). Из углеродистых сталей обыкновенного качества изготовляют малонагруженные изделия, а также арматуру для железобетонных конструкций (см. Железобетон, Строительная сталь), из качественных (см. Качественная сталь) и высококачественных углеродистых сталей — высоконагруженные детали машин и различные инструменты. Физико-химические и мех. св-ва сталей улучшают легированием хромом, никелем, молибденом, ванадием, титаном, марганцем, кремнием, вольфрамом, кобальтом, бором и др. элементами. Легированные стали превосходят углеродистые комплексом мех. св-в (конструкционная и инструментальная стали) и специфическими св-вами, к-рых у углеродистых сталей нет или они недостаточно высоки (см. Быстрорежущая сталь, Износостойкая сталь, Жаропрочная сталь, Корроаионност,ойкая сталь. Магнитная сталь, Электротехническая сталь). Св-ва большинства углеродистых и легированных сталей улучшают термической обработкой, химико-термической обработкой и термомеханической обработкой. В чугунах, в отличие от сталей, кристаллизующихся, как правило, [c.445]

КРЕМНИСТАЯ БРОНЗА - бронза, основным легирующим элементом которой является кремний. Применяется с конца 19 в. Есть К. б. деформируемые (см. Деформируемая бронза) и литейные (см. Литейная бронза) (табл. 1,2 с. 644). Деформируемые К. б. поддаются обработке в горячем и холодном состоянии, обладают хорошей коррозионной стойкостью. Добавка в них марганца оказывает рафинирующее воздействие марганец в виде окиси взаимодействует с частицами двуокиси кремния, снижающими жидкотекучесть и прочностные характеристики, образуя силикаты, которые всплывают и удаляются из расплава со шлаком. Под влиянием свинца сплав при горячей обработке давлением разрушается. В литейных сплавах свинец улучшает антифрикционные св-ва и обрабатываемость. Добавка цинка облегчает плавление сплава. [c.643]

Рассматривая влияния легирующих злементов на эрозионную стойкость стали, можно придти к выводу, что положительное действие оказывают те элементы, которые имеют высокую растворимость в у- или а-железе при комнатной температуре (например, хром, никель, марганец). Элементы, обладающие невысокой растворимостью в железе, либо оказывают сравнительно незначительное положительное влияние на сопротивляемость стали микроударному разрушению (например, молибден, ванадий, титан), либо совсем его не проявляют. [c.173]

Для введения в цинк были отобраны металлы, на которых достаточно высокое перенапряжение водорода — кадмий, свинец, олово, индий, марганец, а также были взяты церий и титан, влияние которых на коррозионную стойкость цинка неизвестно. [c.20]

Влияние марганца. Содержание марганца в количествах, в которых он входит в железоуглеродистые сплавы (0,5—0,8%), не отражается на коррозионной стойкости обычной углеродистой стали и чугуна. С железом марганец образует твердые растворы, однако химическая стойкость сплава практически не улучшается и при более высоком содержании марганца, очевидно вследствие низкого электродного потенциала этого металла. [c.102]

Влияние марганца. Содержание марганца в обычных сортах стали и чугуна не превышает 0,8%. Марганец улучшает механические свойства сплавов. С железом он образует твердые растворы. Несмотря на это коррозионная стойкость сплава не повышается вследствие низкого электродного потенциала марганца. [c.99]

Нк начальном этапе исследований экспериментальные данные о характере влияния тех или иных добавок были весьма противоречивыми. Например, с целью повышения коррозионной стойкости латуней рекомендовалось легировать их марганцем, алюминием, железом [184]. В то же время в [2] указывается на то, что мышьяк, олово, никель, сви ец затрудняют, а железо и марганец усиливают обесцинкование. В ряде работ было показано, что легирование латуней оловом приводит к повышению коррозионной устойчивости в частности, в [185, 186] сделан вывод, что при этом уменьшается склонность к обесцинкованию, а общая скорость коррозии практически не меняется. По другим же данным оло-вянистая латунь корродирует сильнее, чем нелегированная [187]. Отсутствует единое мнение и о характере влияния алюминия на коррозионную устойчивость латуней. Одни авторы отмечают, что алюминий снижает обесцинкование как а-, так и i -латуней, препятствуя образованию фазы Си° на поверхности сплава [188]. Другие указывают на необходимость дополнительного легирования алюминиевых латуней мышьяком или фосфором [189]. Третьи делают вывод о воз- [c.171]

Марганец при его содержании до 0,75 /6 увеличивает химическую стойкость чугуна при содержании свыше 0,75% марганец способствует образованию зернистых структур и тем самым способствует уменьшению химической стойкости. На фиг. 121 представлено влияние марганца на коррозию чугуна. [c.281]

Стали с более высоким содержанием хрома (18%) можно применять в химической промышленности, хотя марганец снижает у них коррозионную стойкость в азотной кислоте (рис. 68). Присадка от 3 до 4% N1 воздействует благоприятно и в некоторых других средах, и стали с никелем и низким содержанием углерода являются более перспективными [73, 210]. Сварные соединения у этих сталей также склонны к межкристаллитной коррозии в зоне термического влияния. Эту склонность можно устранить, если содержание углерода ниже 0,03%. Такой путь, особенно у сталей с азотом, наиболее надежен в случае их применения в химической промышленности [75]. При содержании углерода от 0,03 до 0,06% эти стали можно сваривать, однако нужно выбирать такой режим наложения слоев (главным образом у толстых листов), чтобы не вызвать местного снижения коррозионной стойкости [18, 20] (рис. 69). Молибден в известной мере повышает стойкость этих сталей против межкристаллитной коррозии. Медь, наоборот, способствует расширению области, в ко- [c.154]

Качественные, илн легированные, стали (лат. ligare — связывать, соединять) содержат в виде добавок ( присадок ) один или несколько металлов, придающих стали повышенную техническую характеристику. В качестве легирующих присадок служат металлы Ni, Сг, W, Мо, V, Мп и др. Каждый из металлов оказывает на свойства стали определенное влияние. Например, марганец повышает твердость, хром и никель — твердость, стойкость против коррозии (хромо-никелевая нержавеющая сталь), ванадий — мелкозернистость, вязкость и т. д. [c.547]

Изучению влияния различных добавок одного или нескольких из таких элементов, как алюминий, бериллий, хром, марганец, кремний и цирконий, на стойкость меди к окислению посвящено много работ [147]. Исследовалось также окисление сплавов медь —цинк [140, 151] и медь —никель [151, 152], окисление меди и сплавов медь —золото в двуокиси углерода при 1000° С [153], а также внутреннее окисление различных сплавов [154]. [c.105]

Влияние марганца. Марганец улучшает механические свойства железоуглеродистых сталей. Обычное содержание марганца в сталях (0,5— 0,8%) не сказывается на коррозионной стойкости углеродистой стали и чугуна. [c.9]

Для улучшения механических свойств в алюминий в качестве легирующих добавок обычно вводят медь, кремний, магний, цинк и марганец. Из них марганец может заметно повысить коррозионную стойкость деформируемых и литейных сплавов, потому что образуется МпА способный связывать железо в интер-металлид состава (MnFe)Ale. Последний в плавильной ваннё оса-ждается в виде шлама, и таким образом уменьшается вредное влияние небольших примесей железа на коррозионную стойкость [c.352]

Основнуюмассу марганца выплавляют В виде ферромарганца (сплав 60—90% Мпи40—10% Ре). Марганец (в виде ферромарганца) обладая большим сродством к кислороду, используется как раскислитель при плавке стали. Одновременно марганец образует тугоплавкие соединения с серой, обезвреживая ее влияние на сталь в процессе кристаллизации. Марганец как легирующая добавка к стали придает последней коррозионную стойкость, вязкость, твердость, но снижает пластичность. В цветной металлургии марганец используют для получения бронз и специальных латуней. Из производных марганца широко п])именяется диоксид МпОг. Из него получают все остальные сседине- [c.292]

К другим элементам, обычно входящим в состав аустенитных нержавеющих сталей, относятся Мп (1—2 %), С (0,03—0,25%), N (0,02—0,30%) и Si (1—3%), Р (часто присутствует как загрязняющая примесь). Влияние марганца на стойкость аустенитных сталей против КР может быть различным. Наименее сом1штель-ные эксперименты [66] не показали никакого эффекта. [81], но за пределами обычного диапазона 1—2% наблюдались случаи как положительного, так и отрицательного влияния марганца [66, 68, 69, 82]. Есть данные о том, что при испытаниях во влажных условиях концентрации марганца >3% снижают стойкость против КР [83]. Эксперименты в газообразном водороде при еще более высоком содержании марганца в стали показали явный отрицательный эффект [39, 84]. Добавки марганца, часто предназначенные для замещения никеля, вводятся с целью повышения растворимости азота и, следовательно, потенциальной упрочняемости сплава. Поэтому наблюдаемые эффекты могут быть отчасти связаны с усилением планарности скольжения, вызываемым азотом, как будет показано ниже. Кроме того, марганец повышает ЭДУ в меньшей степени, чем никель. Очевидно, необходимы дополнительные исследования влияния марганца на стойкость аустенитных сталей против как КР, так и водородного охрупчивания. [c.70]

Добавка марганца к магнию оказывает благоприятное влияние на его коррозионную стойкость. Действие добавки марганца сказывается в подавлении коррозионного влияния железа. Коррозионная стойкость магниевых материалов, содержащих марганец, при наличии железа сверх допустимого значения при прочих равных условиях значительно выше, чем у магния в отсутствие марганца. Поэтому желательны добавки марганца порядка 0,3—0,5%. Добавка марганца изменяет допустимое содержание никеля. В присутствии 0,2% марганца допустимое содержание никеля вырастает до 0,001%, в присутствии 2% марганца — до 0,015%. При наличии в магниевоалюминиевом сплаве 0,2% марганца граничное значение для железа составляет 0,002% даже при содержании в сплаве 2—10% алюминия. [c.542]

Железо в Mop Koii атмосфере корродирует с относительно большой скоростью. Потери в весе оказываются прямо пропорциональными времени. Введение медн повышает стойкость, однако не настолько, чтобы процесс коррозии сильно затормозился. Более стойкими оказываются стали, легированные не только медью, но и фосфором или молибденом, т. е. стали, принадлежащие к группам III и VI. Весьма полезным оказалось легирование хромом и кремнием медистые стали группы V, содержавшие хром (>> > 0,5%), кремний (0,75%) и медь (0,2%), обнаружили высокую стойкость в морской атмосфере. По стойкости они превзошли медистые стали, легированные таким дорогим и дефицитным элементом, как молибден. Полезное влияние на поведение сталей в морской атмосфере оказывает марганец. Стали IV группы, содержавшие медь, марганец и кремний, также оказались более стойкими, чем исто медистые стали. Низколегированные стали, содержавшие медь (со 1,0%), никель (0,6—3,0%), оказались весьма устойчивыми (группа XI). [c.266]

Лля конструкций, эксплуатируемых в промышленной атмосфере, как и в морской, оказывается полезной добавка меди. Однако совместное присутствие меди и фосфора, как это и следовало ожидать из диаграммы, рассмотренной выше (см. рис. 166), оказывает более благоприятное влияние (см. рис. 178, группа III — стали с высоким содержанием фосфора с добавками. меди). Стали, содержащие марганец, кремний и ме.ць, оказались более стойкими, чем медистэге, также и в промышленной атмосфере. Введение в сталь небольших ко.шчеств никеля повышает противокоррозионную стойкость сплава. Однако еще более положительные результаты можно получить при одновременном легировании никелем и медью (см. рис. 179, группа XI — медисто-никелевые стали) или никелем и хромом (см. рис. 179, группа VIII — никель-хромистые стали). [c.266]

Аустенитная сталь типа Х13Г9П4 в литом состоянии имеет невысокую эрозионную стойкость. После закалки с 1100° С в воде сопротивляемость этой стали микроударному разрушению повышается. Однако продолжительность инкубационного периода увеличивается всего лишь на один час. При дальнейшем испытании разрущение развивается примерно с такой же интенсивностью, как и в других хромоникелевых сталях этого класса. На эрозионную стойкость стали Х13Г9Н4 положительное влияние оказывает марганец, однако эффективность его воздействия в присутствии никеля снижается. [c.212]

В рассматриваемой области потенциалов, в отличие от других областей, следует ожидать благоприятного влияния марганца на коррозионную стойкость содержащих его материалов [70, 73, 74]. В работе [70] было показано, что в слабокислых фосфатных растворах марганец в интервале 1,35— 1,5 в находится в пассивном состоянии, обусловленном образованием поверхностного окисла переменного состава. Торможение скорости растворения хромоникельмарганцевых сталей, усиливающееся при повышении содержания марганца, наблюдалось в этой области и в растворах Нг504 [74]. Однако положительнее 1,5—1,6 в марганец подвергается перепассивации с образованием ионов МПО4 . [c.29]

Сравнительные исследования 26 марок углеродистых и низколегированных сталей в имитирующем условия газовой скважины растворе Na l-t- Hs OOH + HsS показали наибольшую стойкость у ферритной структуры с относительно мелкими равномерно распределенными сфероидальными карбидами, образующейся после отпуска мартенсита при высоких температурах [160]. С уменьшением величины зерна и переходом от закаленного состояния к улучшенному (т. е. после закалки с высоким отпуском) охрупчивание снижается, а с повышением количества пластинчатого перлита — возрастает. На стойкость к сероводородному растрескиванию при неизменной структуре стали практически заметное влияние оказывает изменение содержания серы (0,002—0,35%) и фосфора (0,004—0,59%). Остальные элементы марганец (0,76—2,5%), никель (0,2—3%), хром (0,03—6,25%), кремний (0,05—2,9%), молибден (0,01—1,85%) не оказывали существенного влияния (если структура не изменялась термической обработкой). Наиболее серьезное влияние оказывала сера — введение уже 0,03% S вызывало заметное усиление охрупчивания при коррозии в сероводородной среде. Это объяснено увеличением количества дефектных участков — сульфидных включений. Показано, что расслоение металла под действием водорода локализуется в местах скопления сульфидных включений. [c.66]

На рис. 2.3 дана диаграмма, показывающая повышение стойкости сталей по отношению к водороду при введении различных легирующих элементов [2]. Марганец, кремний, никель и медь почти не оказывает влияния на повышение водородостойкости стали. Хром, молибден, вольфрам способны образовывать самостоятель- [c.59]

Значительно шире, чем чистый алюминий (вследствие его малой механической прочиости), в технике применяются сплавы алюминия. В большинстве случаев они обладают меньшей коррозионной устойчивостью, чем чистый алюминий. Чаще всего компонентами сплавов являются медь, марганец, магний, цинк и кремний. Рассмотрим влияние этих присадок на коррозионную стойкость наиболее употребительных сплавов. [c.90]

Хромомарганцевые стали без азота имеют недостаточную коррозионную стойкость или обладают двухфазной структурой (при более высоком содержании хрома) и поэтому не так широко используются. Для получения у этих сталей чисто аустенитной структуры необходимо снизить содержание в них хрома [1461, потому что марганец сам по себе не оказывает достаточного аустенитобразующего влияния [149]. Между тем аустенит с низким содержанием хрома (при содержании марганца от 13 до 15%) не обладает хорошей коррозионной стойкостью даже в пассивном состоянии. [c.35]

Надежный способ борьбы с обесцинквва-нием двухфазных латуней пока не открыт. Время от времени появляются сообщения о положительном влиянии различных добавок, в том числе и мышьяка, но пока ни одна из них пе была в состоянии сделать (а + Р)-латуни стойкими к обесцинкованию при любых условиях эксплуатации. В некоторых условиях заметно снизить скорость обесцинкования удается с помощью добавки 1% Sn, наиример судостроительная латунь состава 61 Си—38Zn—ISn в морской воде разрушается значительно медленнее, чем, обычная латунь 60-40. В то же время в больщинстве пресных водных сред различия может практически не быть. Некоторые из литейных сложных высокопрочных двухфазных латуней, содержащих олово, алюминий, железо и марганец, обладают сравнительно хорошей стойкостью к обесцинкованию, но невосприимчивыми к нему эти сплавы назвать никак нельзя. [c.99]

Влияние чистоты металла на коррозию в неокисляющих кислотах. Широко распространено мнение, что с уменьшением содержания в металле при.месей стойкость коррозии (повышается. Для случаев коррозии с выделением водорода это мнение имеет основания распространение такого мнения на другие типы коррозии совершенно не обосновано. Даже для случаев коррозии с выделением водорода имеются исключения из указанного правила. Коррозия металла, уже содержащего следы примесей, не всегда увеличивается от прибавки других элементов прибавка ртути к цинку невысокой чистоты уменьшает коррозию его в кислотах за счет повышения перенапряжения. Эндо изучая коррозию железа в кислотах, определял влияние многочисленных добавок к металлу, включая углерод, кремний, серу, фосфор, марганец, кобальт, никель, хром, ванадий, молибден, вольфрам, титан и медь результаты оказались сложными, — многие элементы увеличивают коррозию при одних концентрациях и уменьшают ее при других. [c.527]

chem21.info

Влияние - марганец - Большая Энциклопедия Нефти и Газа, статья, страница 1

Влияние - марганец

Cтраница 1

Влияние марганца и серы на первичнук: структуру чугуна целесообразно рассматривать совместно. Являясь обычными примесями чугуна, они нейтрализуют друг друга путем образования тугоплавких сульфидов марганца. На структуру и свойства чугуна главным образом влияет избыток одного или другого элемента сверх соотношения Mnl7 % S ( 0.2 - г 0 3), определяющего наиболее полную нейтрализацию. [1]

Влияние марганца необходимо рассматривать совместно с углеродом. При введении в сталь марганца более 2 % наблюдается заметное снижение вязкости. Положительное влияние марганца особенно хорошо проявляется при пониженном содержании углерода, поэтому такие марки стали, как 10Г2С и особенно 09Г2, применяются для производства труб в северном исполнении. [2]

Влияние марганца и серы необходимо рассматривать также совместно. [3]

Влияние марганца на рабочих возможно при добыче и переработке марганцевых руд, в производстве качественных сортов стали ( в их состав может входить до 12 - 13 % марганца), сплавов. [4]

Влияние марганца на структуру металлической основы и механические свойства чугуна заключается в том, что при повышении его содержания уменьшается количество феррита и увеличивается количество перлита, в связи с этим соответственно повышается предел прочности при растяжений и уменьшается удлинение. [5]

Влияние марганца на механические свойства хромомарганцовистой стали приведено на фиг. Химическая стойкость хромомарганцевоникелевых сталей приведена на фиг. [6]

Влияние марганца зависит от содержания в металле шва углерода. Если в шве содержится 0 10 - 0 12 % углерода, то повышение содержания марганца до 2 5 - 4 % положительно влияет на стойкость против трещин. Марганец связывает серу в сульфид марганца, имеющий высокую температуру затвердевания. При дальнейшем повышении содержания марганца влияние его делается отрицательным. При повышении содержания углерода интервал концентраций полезного влияния марганца сужается. [7]

Влияние марганца ( а) и хрома ( б) на изменение твердости стали. [8]

Влияние марганца на липидный обмен может реализоваться и через его действие на клеточные мембраны. [9]

Влияние марганца и хрома на твердость и, следовательно, на износостойкость стали показано на фиг. Выскомарганцовистая сталь обладает потенциальной износостойкостью, которая хорошо проявляется при наклепе вследствие высокой удельной и особенно ударной нагрузки. [10]

Влияние марганца сильнее сказывается при больших количествах магния. [11]

Влияние марганца связано с влиянием углерода, фосфора и серы. Наиболее благоприятно его действие при содержании около 0 75 % в бессемеровской стали и 1 % в мартеновской. [12]

Влияние марганца на изменение прочности сталей пока не установлено. На способность сталей к деформации при низких температурах влияет присутствие примесей. Увеличение содержания примесей ( например, кислорода, серы, фосфора) понижает способность сталей к низкотемпературной деформации. [14]

Влияние марганца в больших пределах сопряжено с возможным параллельным влиянием структурного фактора, так как при легировании марганцем необходимо учитывать его способности к аустенитообразованию. Во многих случаях в сталях, легированных марганцем, в структуре могут присутствовать аустенит, феррит, в-мартенсит, а-мартенсит. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Высокомарганцевые стали

Марганец в чистом виде как конструкционный материал не применяется. Вместе с тем он используется в составе сталей широкого сортамента и различного назначения. В некоторых случаях высокомарганцевые стали практически являются единственными композициями, не имеющими заменителей. Импульсом к широкому использованию марганца как легирующего элемента и к созданию целого ряда классов высокомарганцевых сталей является, по-видимому, изобретение выше 100 лет назад Гадфильдом высокомарганцевой углеродистой стали, которая в СНГ известна под маркой 110Г13 (или Г13Л). И хотя ежегодно в мире публикуется множество теоретических работ и научно-технологических сообщений о результатах поисков дальнейшего повышения качества этой стали, многие вопросы теории и технологии высокомарганцевых сталей все еще требуют изучения. Ниже рассмотрены основные группы высокомарганцевых сталей.

Кавитационные марганецсодержащие стали

Основным требованием к сталям этого назначения является высокое сопротивление изделий интенсивному кавитационному воздействию, т. е. часто встречающемуся виду поверхностного воздействия извне на элементы машин и оборудования. Установлено, что релаксация локальных напряжений в результате импульсных, гидродинамических воздействий на границе среда — поверхность изделий, изготовленных из метастабильных сталей, наилучшим образом достигается при наличии в структуре стали мартенсита. За рубежом в качестве кавитационностойких материалов используют хромистые и хромоникелевые стали с добавками марганца и меди (1Х17Н6Г8, США), структура которых представлена хромоникелевым и хромоникелевомарганцевым аустенитом. (Однако установлено, что марганцевый аустенит вследствие своей металлофизической природы (меньшие значения дефектов упаковки, большая степень микроискажений) характеризуется меньшей подвижностью дислокаций. В этой связи предложен ряд марок стали, содержащих наряду с хромом (10— 14 %) от 10 до 12 % Mn.

Корозионностойкие стали с марганцем

Стали этой группы нашли широкое применение в ряде отраслей техники и промышленности. По классификации, приведенной И. Н. Богачевым и Е. Ф. Еголаевой и воспроизведенной в книге Т. Ф. Большовой выделяют четыре подгруппы марганецсодержащих коррозионностойких сталей.

К первой отнесены аустенитные стали с примерно постоянным содержанием ферритообразующего элемента хрома (12—14 %), но с различным количеством марганца (9—14 %) и никеля (1—4 %). В соответствии с принятой в бывшем СССР маркировкой к этой подгруппе относятся стали состава 2Х13Н4Г9, Х14Г14Н, Х14Г14НЗТ и др.

Вторая подгруппа объединяет аустенитные стали с повышенным до 17— 19 % Cr, 9— 10 % Mn, 4 % Ni, но с добавкой азота Х17Н4АГД, 0Х20Г10АНЧ и др. Некоторые стали содержат также ванадий.

К третьей подгруппе относятся аустенитно-мартенситные стали с 12— 18 % Cr, содержащие также марганец и никель. Они характеризуются как высокопрочные (σв ≥ 1200 МПа) и пластичные (δ = 15 %) стали, однако слабостойкие в агрессивных средах.

Четвертую подгруппу представляют аустенитно-ферритные стали с 16— 18 % Cr и с различным содержанием марганца (до 19 % Mn) с никелем или без него (03Х20Н16АГ6, 03Х13Н9Г19, АМ2, 03X13—АГ19 и др.). Как правило, сталь этих марок используется в криогенной технике.

Жаропрочные и жаростойкие марганецсодержащие стали

Концентрация марганца в сталях этого назначения обычно ограничивается верхним пределом 12—20 %, что с учетом других элементов обеспечивает аустенитную структуру. Как правило, для повышения окалиностойкости они содержат алюминий и кремний в количестве 1,5—3 % (40Х10Г14Ю2, 45Х15Г14ЮС и др.). Железомарганцевые стали с алюминием типа «Ферманал» (25—30 % Mn; 8— 10 % Al; 1 % C) легче обычных на 13— 15 % и обладают высокими механическими свойствами.

Антиферромагнитные стали с марганцем

Разработаны и находят применение аустенитные антиферромагнитные стали с особыми физическими свойствами. Основным легирующим элементом в сталях этой группы является марганец, содержание которого должно обеспечивать аустенитную структуру (~20 % ). Для придания высокой прочности сталь легируют вольфрамом, ванадием (50Г20ФВ7, 50Г20Х4ФВ7 и др.). Вольфрам обладает низким коэффициентом линейного расширения, что способствует образованию марганцевого аустенита с низкими значениями коэффициента термического расширения.

Известна также большая группа марганецсодержащих сложнолегированных сталей, в которых упрочнение достигается благодаря формированию избыточных фаз выделения (карбидов, нитридов, интерметаллидов, элементов V, W, Mo, Nb, Ti, Ta, Zr, Al). Эти стали широко используются для производства труб (45Г17Ю3, 45Г15, Н9Х3Ф2Ю и др.).

Высокомарганцевые стали других областей применения

Немагнитную сталь, содержащую 14—35 % Mn, 0,15—3 % Cr, 0,15 3 % Ni, 0,4—1,5 % C, до 3 % Si, 0,1—2 % V, 0,001—0,113 % В рекомендуется использовать как конструкционный материал для двигателей автомобилей и ядерных реакторов. Для деталей плазменных генераторов термоядерных реакторов разработана высокомарганцевая немагнитная сталь с высоким удельным электрическим сопротивлением следующего состава, %: 0,01— 1,5 C, 0,3— 10,0 Si, 10-30 Mn, Cr ≤ 5, и (или) Ni ≤ 5, и (или) Cu ≤ 5 , и (или) Co ≤ 5, и (или) Al ≤ 1, и (или) Nb ≤ 1, и или Ti ≤ 1 , и (или) V ≤ 1 %. В качестве примера указано, что сталь состава 0,25 % C, 5,80 % Si, 25,3 % Mn, 0,016 % P и 0,011 % S имеет удельное электрическое сопротивление ρ = 104,7 мкОм/см и μ = 1,001.

В последние годы одна из японских фирм начала производство немагнитных аустенитных сталей с высоким содержанием марганца, используемых в энергетическом оборудовании при сверхнизких температурах. Отмечено, что стали серии KHMN и R316LNX в сравнении с широко известными сталями SU304, SUS316LN отличаются стабильными механическими свойствами при температурах ≤ 4 К, имеют низкую стоимость, высокую прочность, низкий коэффициент теплового расширения и др. Предложен состав высокомарганцевой немагнитной стали (15—30 % Mn; 2 —8 % Cr; 0,001—0,1 % Mg; 0,1-0,5 % V; 0,01—0,3 % N; 0,1 — 1,0 % Si), характеризующейся малым коэффициентом линейного расширения, повышенной вязкостью. Для изготовления элементов оборудования, эксплуатируемого при сверхнизких температурах, предложена сталь (9—35 % Mn; 10—20 % Cr; 0,1—8 % Ni; 0,001—0,2 % Al; 0,001—0,5 % Ca; 0,05—4 % Mo и более одного элемента из ряда Cu, W, Co, Nb, Ti и V в сумме 0,01 —4 %), которая имеет высокое сопротивление коррозии.

Установлена целесообразность использования сплавов системы Fe — Si — Mn — C — Al для изготовления маломагнитных деталей криотурбогенераторов, которые должны обладать малой магнитной проницаемостью. Высокомарганцевая аустенитная сталь (0,2—0,5 % C; 0,1— 1,5 % Si; 7—20 % Mn; 2 —20 % Cr; 0,2 — 1,5 % V; 0,2 —8 % Ni; 0,01— 1,0 % Ti; 3,5 % W (или 3,0 % Mo) и 0,3 % N) используется для инструмента горячей штамповки. Сталь этого состава хорошо сваривается без растрескивания и подкаливания околошовной зоны. Высокое содержание марганца в стали (0,2—0,9 % C; 14 —22 % Mn), легированной хромом, способствует снижению коэффициента теплового расширения и повышению обрабатываемости резанием. Наряду с этим сталь обладает удовлетворительной свариваемостью, хорошей коррозионной стойкостью и высокой работой ударного разрушения (до 100 Дж) при 195 °С. При температуре —269 °С сталь имеет высокую прочность до 1300 МПа. Разработаны составы высокомарганцевых сталей для производства проволоки для сит, используемых для просеивания керамических материалов, угольной крошки кокса и др. Химический состав одной из этих сталей следующий: 17—21 % Mn; 0,15—0,39 % C; < 0 ,7 % Si; < 0,1 % P; < 0,030 % S; 0,035—1,2 % Cu (полезная концентрация 0,55—0,8 %). Отличительной особенностью этой стали является высокая стойкость к истиранию и атмосферной коррозии. Металл поддается механической и пластической обработкам в холодном состоянии.

Высокомарганцевая аустенитная сталь Гадфильда

В аспекте проблемы рационального использования марганца особенностью выплавки приведенных выше групп сталей является применение низкофосфористых и других марганцевых ферросплавов металлического, электротермического и электролитического марганца низкофосфористого ферромарганца, поскольку содержание фосфора во всех сталях ограничивается сотыми долями процента. Так, например, в высокомарганцевой стали (0,38 % C; 21,20 % Mn; 2,11 % Al; 2,2% Ni; 0,31 % Si) содержание фосфора должно быть < 0,019 %. Единственной в своем роде является высокомарганцевая углеродистая сталь, в которой содержание фосфора допускается в зависимости от назначения отливок, проката от 0,09 до 0,12—0,15 %.

Исходя из известного положения, что фосфор и сера являются вредными компонентами в стали, обусловливающие хладно- и красноломкость соответственно, укоренилось не всегда обоснованное утверждение, что для повышения качества отливок из стали Гадфильда необходимо во всех случаях снижать содержание фосфора до уровня, который характерен для электростали (0,03—0,01 % ). При этом не учитывается, что из всех доступных и дешевых элементов фосфор является наиболее сильным упрочнителем высокомарганцевого углеродистого аустенита. Не принимается во внимание и тот общеизвестный факт, что отливки из стали Гадфильда могут эксплуатироваться в самых различных видах их нагружения: циклично-ударных в крестовинах пути МПС; ударно-абразивному износу — зубья ковша экскаватора; ударно-сжимающих — щеки дробильного оборудования и др.

В этой связи требуется критическое осмысление имеющихся многочисленных опытных данных и проведения новых исследований с целью установления металлофизической природы фосфора, избыточных фаз выделения (фосфидов, карбидов и карбофосфидов) в стали Гадфильда, на всех стадиях получения отливок, термической обработки их в условиях эксплуатации. Известны многие работы, в которых авторы предпринимают усилия для повышения качества стали Гадфильда путем легирования в жидком состоянии различными элементами. В этой связи следует отметить, что с учетом значений параметров взаимодействия все элементы по воздействию их на активность фосфора в жидком железе можно разделить на три группы: понижающие, повышающие и практически не влияющие на активность фосфора, что следует из приведенных ниже данных.

При легировании α-Fe фосфором избыточными фосфидными фазами являются TiP, V3P, CrP, Mo2P, WP, NbP. В случае непрерывной разливки стали с 24 % Mn в области 900— 1100 °С наблюдали охрупчивание, что связано с выделением по границам зерен нитридов и фосфидов (Fe, Mn)3P. Рекомендовано термическую обработку проводить при 700—800 °С и снижать содержание фосфора. С целью улучшения обрабатываемости стали авторы рекомендуют в указанной высокомарганцевой стали повышать содержание серы и вводить кальций. В результате образования (Ca, Mn) S обрабатываемость металла существенно улучшается по сравнению со сталью без такой доводки, но с тем же содержанием марганца.

Наряду с образованием фосфидов фосфор по аналогии с углеродом образует твердые растворы в высокомарганцевом аустените. Причем растворимость фосфора в аустените тем больше, чем выше температура и меньше содержание углерода. Свойства фосфора, как легирующего элемента используются в зарубежных разработках, например, для повышения прочности горячекатаного стального листа с низким пределом текучести. Легирование стали фосфором, углеродом и марганцем повышает свойства металла при условии оптимизации как химического состава, так и режимов прокатки и термической обработки листа. Рекомендуется оптимальное содержание фосфора 0,04 — 0,1 %. Отсутствие хрупкости в сварном шве листов толщиной 2,9 мм из феррито-мартенситной стали (0,05 % С; 0,03 % Si; 1,50 % Mn; 0,085 % P; 0,02 % S; 0,026 % Al), полученного точечной сваркой, объясняют легированием стали фосфором. Сталь этого состава рекомендована для получения холоднокатаных автолистов.

Приведенные примеры свидетельствуют о том, что фосфор как и любой другой легирующий элемент проявляет двойственный характер влияния его на свойства стали. Следовательно, утвердившееся отношение к фосфору, как вредной примеси (например, для стали Гадфильда и некоторых других), должно быть пересмотрено. Это возможно при условии оптимизации химического состава стали Гадфильда по содержанию углерода, марганца, фосфора, кремния, отработке технологии выплавки и режимов термической обработки отливок (проката). При этом следует иметь в виду, что сталь Гадфильда, предназначенная для получения отливок различного функционального назначения, должна иметь при одном и том же содержании марганца различные содержания соотношения углерода, фосфора и кремния. Назначение отливок с учетом видов их нагружения и условий эксплуатации определяет возможность и целесообразность макро- и микролегирования карбидообразующими и другими элементами. Не может быть стали Гадфильда единственного состава, существует высокомарганцевая аустенитная структура, предложенная Гадфильдом, как основа целой группы сталей.

Одним из главных факторов, гарантирующих высокие служебные свойства и эксплуатационную надежность отливок из этой стали, например, железнодорожных крестовин, является сведение к минимуму общей химической неоднородности.

В реальных условиях промышленного производства путем подбора оптимальных параметров термической обработки в зависимости от массы и толщины стенок отливок можно полностью устранить карбофосфидные выделения, однако внутризеренная химическая неоднородность при этом сохраняется. Увеличение продолжительности гомогенизирующего отжига связано с большими тепло-энергетическими и другими материальными затратами, снижением производительности термических участков. Одной из важнейших задач является исследование влияния фосфора на развитие кристаллизационной микронеоднородности, которую, как указано выше, не удается устранить при принятых на практике режимах термической обработки. Из представленных в табл. 19.1 расчетных данных следует, что с увеличением доли твердой фазы в кристаллизующемся объеме стали отливок из стали Гадфильда содержание фосфора по сечению зерна повышается от 0,021 до 0,43 % с одновременным ростом концентрации марганца от 11,8 до 12,9 %.

Экспериментальные исследования формирования литой структуры и распределения элементов (Mn, P) между фазами и по сечению зерна проводили по следующей методике. Сталь состава 1,2 % C, 12,6 % Mn, 0,45 % Si и 0,07 % P заливали при 1673 К в песчано-глинистые формы технологических проб. Скорость охлаждения металла в данных условиях кристаллизации была равной 1— 1,5 К/с. Температуру металла в форме контролировали вольфрам — вольфрам-рениевой термопарой.

В качестве регистрирующего прибора использовали шлейфовый осциллограф. При охлаждении металла в форме до 1507 (данная температура близка температуре солидуса), 1273 и 1873 К пробы закаливали в воде. Распределение элементов по сечению зерна и между фазами определяли методом количественного рентгеноспектрального анализа на растровом микроспектральном анализаторе JXA-50A фирмы «Jeol». Расчет химического состава фаз проводили на ЭВМ ЕС-1033 с вводом поправок на атомный номер, поглощение и сенсибилизированную флуоресценцию. При проведении количественного анализа использовали поставляемые фирмой «Jeol» эталонные образцы систем Fe — Mn — P и Fe — Mn — Si — P.

Образцы стали, закаленные от температуры солидуса, характеризуются наличием двух фаз аустенита и карбофосфидной эвтектики. Распределение марганца по сечению зерна аустенита примерно одинаково, как в центре, так и на периферии, и соответствует в центре зерна 10,6 % и у границы — 11,5 %. В то же время фосфор распределен по сечению зерна неравномерно. В центре зерна содержание фосфора находится на уровне 0,01—0,02 % , а на периферии 0,3—0,35 % (табл. 19.2). В карбофосфидной эвтектике, образовавшейся в первый период формирования литой структуры, содержится 25—30 % Mn и 6,6— 7,8 % P (табл. 19.2).

В интервале 1507— 1243 К (второй период формирования литой структуры) происходит выделение по границам зерен в виде сетки новой фазы, идентифицируемой в литературе как конгломерат, состоящий из полоски карбида и располагающегося вдоль нее тонкого перлита. Содержание марганца в выделяющейся пограничной сетке 15 %.

При охлаждении отливок в интервале 1243—873 К заметных изменений в структуре не происходило. Улучшение металло-физических характеристик можно обеспечить регулированием условий затвердевания металла и соотношением ликвирующ их компонентов стали. Полученные результаты дают основание полагать, что использование методов специальной электрометаллургии, обеспечивающих контролируемое формирование структуры отливки на макро- и микроуровнях, в конечном итоге позволяет резко повысить качество металла в результате снижения химической неоднородности в готовых изделиях из стали 110Г13Л.

Садовским В. Д. исследована металлофизическая природа хладноломкости стали Гадфильда четырех плавок, различающихся в основном содержанием фосфора (0,003; 0,005; 0,014; 0,083 %), при содержании углерода ~ 1 ,2 %, марганца 12,6— 13 %, остаточного алюминия 0,001—0,005 % , азота 0,008—0,029 % . Установлено, что в стали Гадфильда при низкотемпературных испытаниях ниже порога хладноломкости возможно проявление двух типов хрупкого разрушения. В случае низкого содержания фосфора в металле проявляется транскристаллитная хрупкость, при высоком — этот вид разрушения вуалируется преобладающим в этом случае межзеренным разрушением.

Накоплен большой экспериментальный материал по влиянию модифицирования на свойства стали 110Г13Л. Сталь для отливок трапов карьерных экскаваторов модифицировали титаном, кальцием и азотом. Основным видом избыточных фаз в отливках трапов явились нитриды и оксинитриды. Ударная вязкость KCU модифицированной стали в интервале от +20 до -80 °С оказалось выше. Для деталей дробильного оборудования предложена сталь состава, %: 0,8— 1,5 C; 0,4— 1,0 Si 8— 16 Mn; 10— 17 Cr; 0,01 — 0,2 Ti ; 0,01—0,5 V; 0,05—0,15 Al; 0,08—0,40 Mo; 0,05—0,2 Ce; 0,005—0,02 B, которая имеет повышенные ударно-абразивную износостойкость и ударную вязкость.

Исследовано влияние различного соотношения C : Mn в высокомарганцевой стали и ее легирования на износостойкость. Максимальную абразивную стойкость стали типа Г13 наблюдали при содержании в ней 0,8 % C и 12 % Mn, а ударно-абразивную стойкость при 12 % Mn и 1 % C. Микролегирование бромом (0,01 %) и легирование ванадием 1,2 % повышает ударно-абразивную стойкость. На абразивную стойкость влияет режим термической обработки отливок. Так, сталь 110Г13Л обрабатывали по двум режимам:

Термическая обработка по второму режиму оказалась более эффективной. Только замена высокотемпературного нагрева под закалку низкотемпературным и проведение дополнительного отпуска повысила сопротивление абразивному износу в 1,5— 1,6 раза по сравнению с износостойкостью, получаемой при «стандартной» закалке от 1100 °С. Оптимальным режимом термической обработки следует считать нагрев под закалку до 850 °С в течение 6 ч и отпуск при 420 °С. В работе исследованы свойства стали Г13Л, полученной литьем с противодавлением и легированной азотом, как аустенитно-образующим элементом. Проведенный анализ не охватывает проблемы качества высокомарганцевой стали Гадфильда.

Приведенные выше данные имели своей целью показать, что большие возможности использования марганца для производства стали и сплавов функционального назначения все еще не реализуются. По этой причине продолжают перерасходовать дорогие аустенитнообразующие элементы и прежде всего никель, который в четыре-пять раз дороже марганца. Вместе с тем эти данные подтверждают необходимость более рационального использования марганцеворудного сырья, разрабатывать эффективные технологии производства марганцевых ферросплавов, в том числе и с низким содержанием фосфора. Необходимо расширять сортамент марганцевых ферросплавов и лигатур, что должно улучшить использование марганца в металлургии и снизить стоимость его производства.

metallurgy.zp.ua

Марганцевая сталь. Область применения.

Марганец относится к элементам, которые расширяют область твердого раствора и снижают температуру критической точки стали. Марганец измельчает структуру стали при вторичной кристаллизации, за счет чего повышаются ее пластические свойства, мало влияет на пластические свойства стали при деформации, снижает температуру фазовых превращений и уменьшает скорость образования карбидов из аустенита, что улучшает ее прокаливаемость. Образование сложных карбидов марганца и железа оказывает значительное влияние на механические свойства стали.

Профессор Петербургского горного института В. Н. Липин в 1886 году начал изучать влияние марганца на свойства стали. Он исследовал влияние марганца на свойства стали при его содержании до 2,5%. Тремя годами ранее влияние марганца на свойства стали при его содержании до 20% начал изучать английский исследователь Гадфильд. Он обнаружил, что сталь, содержащая 12% Мп, обладает такими свойствами, которые в те времена не были известны у других сталей. Сталь, содержащая 1 — 1,4% С и 10 — 14% Мп, является наиболее распространенной марганцевой аустенитной сталью, известной под названием стали Гадфильда. С тех пор было запатентовано большое количество ее модификаций, из которых промышленностью освоено сравнительно небольшое количество.

В настоящее время литая аустенитная марганцевая сталь широко употребляется в промышленности; при низкой ее стоимости и довольно простом производстве эта сталь имеет высокую вязкость, высокое сопротивление сильным ударным нагрузкам, давлению и хорошую наклепываемость в холодном состоянии, благодаря чему она обладает высокой износостойкостью. Исключительно хорошие результаты получаются при применении этой стали для различных деталей дробилок, экскаваторов и других машин, а также для бронеплит, молотов, бойков и т. д. взамен быстро изнашиваемой в этих условиях обычной стали.

После термической обработки марганцевая сталь становится немагнитной. Так как аустенитные марганцевые стали трудно поддаются механической обработке, они чаще всего применяются для изготовления отливок.

Похожие статьи

mastrerkon.ru

Коротко о марганцовистой стали | Публикации

2009-07-16

Марганцовистая сталь была изобретена Робертом Гадфильдом в 1882 году, и, несмотря на все проводимые исследования, огромные затраты времени и средств, производимая в настоящее время марганцовистая сталь имеет тот же самый химический состав, который был первоначально предложен Гадфильдом.

Роберт Гадфильд установил, что марганцовистая сталь совершенно не похожа на все другие. Он попытался подвергнуть закалке откованный образец и обнаружил, что сталь стала не тверже, как все стали после закалки, а мягче. Но это была не единственная неожиданность - новая сталь не поддавалась ни токарной, ни фрезерной обработке. Предпринимались попытки закаливать сталь Гадфильда в различных средах, но тщетно - она оставалась мягкой. Когда ее подвергали холодной ковке, то участки, на которые приходились удары молота, становились твердыми, и чем больше была степень деформации, тем тверже становилась сталь. При обработке напильником наблюдалось аналогичное явление. Сопротивление металла под напильником росло по мере надавливания: чем сильнее был нажим, тем больше сопротивление.

Благодаря высокой твердости и износостойкости, а также способности выдерживать и поглощать сильные удары без разрушения сталь Гадфильда быстро завоевала признание в промышленности: ее стали использовать для изготовления тех деталей, которые в процессе эксплуатации постоянно подвергаются сильным ударам и обычно быстро выходят из строя по причине истирания. В горной промышленности это такие детали, как, например, щеки дробилок, била для роторных дробилок, шары для шаровых мельниц, гусеничные траки.

Пояснения по содержанию марганца

Известны многочисленные публикации, посвященные изучению влияния марганца на износ деталей дробилок. Ниже описываются различия между марками стали.

Влияние углерода на содержание марганца

Существует прямая связь между количеством углерода, которое может оставаться в сплаве, и содержанием марганца. При увеличении содержания углерода в сплаве необходимо увеличивать и содержание марганца. Это послужило причиной рождения мифа о том, что увеличение содержания марганца в сплаве увеличивает срок службы футеровок. На самом деле, срок службы определяется именно содержанием углерода.

Для увеличения срока службы футеровок по износу важно иметь максимальное содержание углерода.

При содержании Mn 18% достигается оптимальный уровень углерода.

Для определения необходимого количества углерода при сохранения механических свойств сплава необходимо учитывать толщину детали. Чем больше сечение детали, тем труднее удержать углерод во время закаливания.

www.carbocor.ru

Марганец как элемент легирующий - Справочник химика 21

Сталь, содержащая специально введенные элементы, называется легированной сталью, а сами элементы — легирующими элементами. К легирующим элементам, наиболее эффективно изменяющим свойства стали, относят ванадий, вольфрам, молибден, хром, марганец, никель и др. [c.395]Рассматривая влияния легирующих злементов на эрозионную стойкость стали, можно придти к выводу, что положительное действие оказывают те элементы, которые имеют высокую растворимость в у- или а-железе при комнатной температуре (например, хром, никель, марганец). Элементы, обладающие невысокой растворимостью в железе, либо оказывают сравнительно незначительное положительное влияние на сопротивляемость стали микроударному разрушению (например, молибден, ванадий, титан), либо совсем его не проявляют. [c.173]

Марганец считается легирующим элементом при содержании его в стали более 1 %. Повышает прочностные свойства стали, повышает устойчивость аустенитной структуры, увеличивает прокаливаемость. Его отрицательное влияние проявляется в том, что он понижает пластичность и способствует росту зерен. Увеличение содержания марганца до 10—15% позволяет получить вязкую и прочную аустенитную сталь с большой сопротивляемостью к ударам и эрозии. [c.28]Легированные стали маркируют буквами и цифрами. Двузначные цифры в начале марки указывают среднее содержание углерода в сотых долях процента, буквы справа от цифры — легирующие элементы А — азот, Б — ниобий, В — вольфрам, Г — марганец, Д — медь, Е — селен, К — кобальт, М — молибден, Н — никель, П — фосфор, Р — бор, С — кремний, Т — титан, Ф — ванадий, X — хром, Ц — цирконий, Ю — алюминий. Цифры после букв указывают ориентировочное содержание легирующего элемента в целых процентах отсутствие цифры свидетельствует о том, что элемент присутствует в количестве не более 1,5%. [c.328]

Легированные стали. Элементы, специально вводимые в сталь в определенных концентрациях для изменения ее свойств, называются легирующими элементами, а сталь, содержащая такие элементы, называется легированной ста-.лъю. К важнейшим легирующим элементам относятся хром, никель, марганец, кремний, ванадий, молибден. [c.628]

По своему назначению стали делятся на конструкционные, инструментальные и стали с особыми свойствами. Конструкционные стали применяются для изготовления деталей машин, конструкций и сооружений. В качестве конструкционных могут использоваться как углеродистые, так и легированные стали. Конструкционные стали обладают высокой прочностью и пластичностью. В то же время они должны хорошо поддаваться обработке давлением, резанием, хорошо свариваться. Основные легирующие элементы конструкционных сталей — это хром (около 1%), никель (1—4%) и марганец (1—1,5%). [c.628]

МЕДИ СПЛАВЫ — сплавы на основе меди, содержащие олово, цинк, алюминий, никель, железо, марганец, кремний, бериллий, хром, свинец, золото, серебро, фосфор и другие легирующие элементы. Добавки повышают прочность и твердость, стойкость против коррозии, улучшают антифрикционные свойства. М. с. делят на латуни, бронзы и медно-никелевые сплавы. Латуни — М. с., в которых главным легирующим элементом является цинк. Самыми распространенными латунями являются томпак (80 [c.156]

Марганец используют главным образом в черной металлургии для производства стали (легирующие добавки). Марганец или его соединения широко применяют также в цветной металлургии (сплавы), электротехнической (двуокись марганца в ряде гальванических элементов), стекольной (для получения бесцветных и окрашенных стекол) и других отраслях промышленности. [c.102]

Большое значение в современной технике имеют легированные стали. Они содержат так называемые легирующие элементы, к которым относятся хром, никель, молибден, ванадий, вольфрам, марганец, медь, кремний и др. Легирующие элементы добавляются для придания стали определенных свойств. Так, х р о м о н и к е л е- [c.264]

Большое значение в современной технике имеют легированные стали. Они содержат в своем составе так называемые легирующие элементы, к которым относятся хром, никель, молибден, ванадий, вольфрам, марганец, медь, кремний и др. [c.314]

Присадочные материалы легируют элементами, для которых коэффициенты закаливаемости ниже по сравнению с углеродом к таким элементам относится марганец. [c.319]

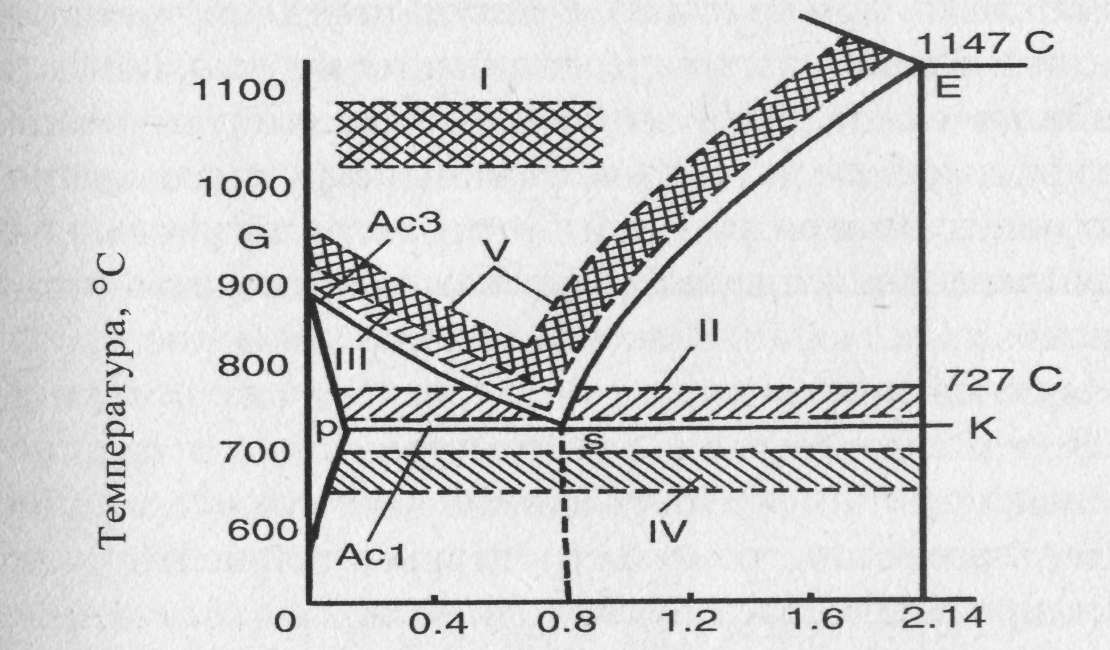

Свойства и свариваемость. Структура марганцовистых сталей рассматриваемых марок видна из диаграммы, приведенной на рис. 23. 1 в состоянии поставки все рассматриваемые стали имеют феррито-перлитную структуру. Марганец, относящийся к числу наиболее распространенных легирующих элементов, положительно действует на предел прочности и предел текучести, не снижая пластичности свойств примерно до 2% Мп [76].. [c.321]

Проведенное автором сравнительное исследование низкоуглеродистых белых чугунов с 18-ю различными легирующими и модифицирующими элементами (кремний, марганец, хром, титан и др.) как каждого в отдельности, так и в виде комплексных присадок дало основание подразделить большую их часть на следующие группы по признаку ловышения износостойкости [c.33]

В процессе борирования происходит перераспределение легирующих элементов между слоем и основным металлом. Углерод, хром, вольфрам и молибден диффундируют из слоя в основной металл, а никель, марганец и кремний обогащают борированный слой, мигрируя из основного металла к слою. Встречный поток атомов кремния и углерода приводит к обогащению ими переходной зоны от боридов к металлу. [c.43]

Большое значение имеет также содержание легирующих элементов. Установлено, что никель, алюминий и медь несколько снижают твердость борированного слоя, а хром, марганец, вольфрам [c.46]

Кремний — марганец — хром. Комплексную присадку легирующих элементов вводили при постоянном содержании 0,6—1,1% [c.83]

В настоящее время широкое применение в качестве коррозионностойких конструкционных материалов нашли аустенитные нержавеющие стали. Замена никеля или уменьшение его содержания в этих сталях является актуальной проблемой народнохозяйственного значения. В связи с этим для испытания были выбраны хромомарганцевые сплавы, принадлежащие к группе нержавеющих сталей, в состав которых вводится марганец с целью замены дефицитного никеля при одновременном сохранении аустенитной структуры [65]. В основе коррозионной стойкости выбранных сплавов лежит их способность к самопассивации за счет образования тончайшего слоя окислов легирующих элементов. [c.61]

Влияние легирующих элементов на коррозионную стойкость сплавов. Легирующие элементы, изменяя структуру сплава, оказывают влияние на повышение его механических свойств и коррозионной стойкости. Хром вводят как основной элемент, способствующий пассивации стали, марганец [c.61]

Технический алюминий имеет степень чистоты порядка 99,0—99,8%, а алюминий высокой степени чистоты 99,9%. Коррозионная устойчивость алюминия обычно растет с повышением степени его чистоты. Однако в некоторых случаях коррозионную устойчивость алюминия можно повысить с помощью легирующих элементов. Так, например, магний благоприятно влияет на его коррозионное поведение в средах, содержащих ионы хлора. Такое же благоприятное действие оказывает марганец, который одновременно уменьшает влияние железа как вредной примеси. [c.132]

Основными легирующими элементами стали являются хром, никель, молибден, вольфрам, ванадий, титан, алюминий, марганец, кремний, бор. Неизбежными примесями в сталях являются марганец, кремний, фосфор, сера. Легирующие элементы, вводимые в углеродистую сталь, изменяют состав, строение, дисперсность и количество структурных составляющих и фаз. Фазами легированной стали могут быть твердые растворы — легированный феррит и аустенит, специальные карбиды и нитриды, интерметаллиды, неметаллические включения — окислы, сульфиды, нитриды. Как правило, за счет легирования повышаются прочностные характеристики стали (пределы прочности и текучести). [c.66]

В состав низколегированных сталей входят малые добавки таких элементов, как медь, хром, никель, молибден, кремний и марганец, за счет чего и достигается повышение прочности по сравнению с углеродистой сталью. Коммерческой характеристикой низколегированных сталей является не строгий химический состав, а их прочностные свойства. Суммарное содержание легирующих добавок обычно составляет около 2—3 %. В отношении атмосферной коррозии большинство низколегированных сталей обладает гораздо более высокой стойкостью, чем нелегированная малоуглеродистая сталь. Это преимущество особенно заметно в промышленных атмосферах, но и в морских условиях применение низколегированных сталей дает значительный выигрыш. [c.42]

Основным легирующим элементом алюминиевых сплавов серии 3000 является марганец. Марганец добавляется к алюминию в количествах, превышающих 1 %, для увеличения прочности. [c.364]

Легированные стали. Для улучшения физических, механических, химических и технологических свойств сталей в их состав вводятся легирующие элементы, такие как никель, хром, марганец, молибден, титан и др. [c.10]

В обозначении марки стали первые цифры указывают среднее содержание углерода в сотых долях процента. Буквы за цифрами обозначают С — кремний, Г—марганец, X — хром, Н — никель, Т — титан, В — вольфрам, М — молибден, Ю — алюминий, Р — бор, Ц — цирконий, К — кобальт, Д — медь, Б — ниобий, Ф — ванадий и т. д. Цифры, стоящие после буквенного обозначения легирующего элемента, указывают примерное содержание соответствующего элемента в процентах при содержании элемента до 1,5 процента цифра не ставится. Марки высококачественной стали имеют в конце букву А. [c.10]

Для обозиачегшя марок легированных сталеГ исиользуется буквенно-цифровая система. Каждый легирующий элемент обозначается буквой Н — шкель, X — хром, Г- марганец и др. Первые цифры в обошаченни пока ывают содержание углерода в стали (в сотых долях процента). Цифра, идущая после буквы, [c.686]

В химическом машиностроении применяются главным образом не простые кремнистые бронзы, а бронзы, содержащие другие, кроме кремния, легирующие элементы, например марганец (крсмнисгомарганцовистая бронза Бр.КМцЗ-1), никель (крем-нис "оникелевая бронза Бр.КН 1-3) и др. [c.251]

Нефтяной кокс нашел применение для производства фердосплавов (ферромарганец, ферросилиций, феррохром И Т. п.) [16]. С помощьр ферросплавов в стали вводят легирующие элементы - марганец, хром, никель, мо-дибден, титан и др. [c.14]

В обозначении марок первые две цифры соответствуют среднему содержанию углерода в сотых долях процента буквы за цифрами означают Р — бор, Ю —алюминий, С — кремний, Т —титан, Ф —ванадий, X —хром, Г —марганец, Н —никель, М — молибден, В — вольфрам цифры, стоящие после букв, указывают примерное содержание легирующего элемента в целых единицах (отсутствие цифры означает, что в марке содержится до 11,5% этого легирующего элемента). Буква А в конце марки означает высококачественную сталь. Особовысококачественная [c.219]

Легированные стали маркируют набором цифр и букв. Буква обозначает легирующий элемент (В — вольфрам, Н — никель, X — хром, М — молибден, К — кобальт, Г — марганец, С — кремний, Ю — алюминий, Т титан), цифра перед буквой — содержание углерода в сотых долях процента, цифра после буквы —содержание легирующего элемента, превыщающее 1% в целых процентах. Например, сталь марки 30X13 содержит 0,3% углерода и 13% хрома, сталь 20ХН2Т — 0,2% углерода, 2% никеля, а также хром и титан в количествах менее 1%. [c.47]

Для обозначения марок легированных сталей используется буквенно-цифровая система. Каждый легирующий элемент обозначается буквой Н — никель, X — хром, Г — марганец и др. Первые цифры в обозначении показывают содержание углерода в стали (в сотых долях процента). Цифра, идущая после буквы, указывает содержание данного элемента (при его содержании около 1% или менее цифра не ставится). Например, сталь состава 0,10—0,15% углерода и 1,3—1,7% марганца обозначается 12Г2. Марка Х18Н9 обозначает ста.ггь, содержащую 18% хрома и 9% никеля. Кроме этой системы иногда применяют и нестандартные обозначения. [c.629]

ХИМИЧЕСКИ СТОЙКИЕ МАТЕРИАЛЫ — материалы, применяемые в химической промышленности, машино-и приборостроении, как защитные и конструкционные материалы, устойчивые против коррозии при действии различных агрессивных веществ (кислот, щелочей, растворов солей, влажного газообразного хлора, кислорода, оксидов азота и т. д.). X. с. м. делятся па металлические и неметаллические. К металлическим X. с. м. относятся сплавы на основе железа с различными легирующими добавками, такими как хром, никель, кобальт, марганец, молибден, кремний и т. д., цветные металлы и сплавы на их основе (титан, цирконий, ниобий, тантал, молибден, ванадий, свинец, никель, алюминии). К неметаллическим X. с. м. относятся различные органические и неорганические вещества. X. с. м. неорганического происхождения представляют собой соли кремниевых и поликрем-ниевых кислот, алюмосиликаты, кальциевые силикаты, кремнезем с оксидами других элементов и др. X. с. м, органического происхождения подразделяются на природные (дерево, битумы, асфальты, графит) и искусственные (пластмассы, резина, графитопласты и др.). Наибольшую химическую стойкость имеют фторсодержащие полимеры, которые не разрушаются при действии почти всех известных агрессивных веществ и даже таких, как царская водка. Высокой химической стойкостью отличаются также графит и материалы на его основе, лаки, краски, применяемые для защиты металлических поверхностей. [c.274]

В составе малоуглеродистой стали обычно присутствуют углерод, марганец, кремний, сера, фосфор, кислород, азот, водород, а также могут быть добавки легирующих элементов, используемых в качестве раскислителей хром, алюминий, бор, ванадий, титан, молибден. Содержание каждого из указанных элементов в малоуглеродистой стали составляет десятые либо сотые доли процента. Между тем, их влияние на склонностъ стали к хрупкости при понижении температуры может оказаться значительным, хотя удельный вес влияния каждого элемента определить весьма трудно. Поэтому исследователи рассматривают свойства чистых сплавов а-желе-за с регулируемыми добавками различных элементов [48], а промышленные стали оценивают с применением методов статистического анализа [49]. [c.39]

Высоколегированные стали по их структуре можно отнести к трем основным группам — мартенситным, ферритным и аустенитным — с рядом переходных типов, а по составу — к хромистым, хромоникелевым и хромомарганцевым. Несмотря на то что хром, никель, марганец и другие элементы содержатся в нерлзначительных количествах, при рассмотрении влияния легирующих добавок исходят прежде всего из основного сплава железа с углеродом. [c.94]

Легированная конструкционная сталь применяется в большей номенклатуре марок для изготовления ответственных тяжелонагружен-ных деталей машиностроения различного назначения, работающих в условиях знакопеременных нагрузок, при трении, при повышенных температурах. В качестве легирующих элементов используют хром от 0,5 до 3 %, марганец до 2 %. кремний до 1,5 %. никель до 4,0 /о, молибден до 0,5 %, ванадий до 1 %, вольфрам до 1 %. [c.68]

Коррозионностойкие стали — это прежде всего сплавы железа с хромом, содержание которого в стали не менее 12 %. Хром, являющийся элементом, хорощо пассивирующимся в нейтральных и окислительных средах, обусловливает резкое повышение способности к пассивации сплавов железо—хром при содержании его 12 %. Иа других легирующих элементов наиболее важным является никель, стабилизирующий аустенитную структуру нержавеющих сталей, обеспечивающий высокие пластичные и технологические свойства и повышение в ряде случаев коррозионных свойств. Заменителем никеля до определенного предела является марганец, стабилизирующий, подобно никелю, аустенитную структуру. [c.69]

В течение ряда лет кафедра выполняет исследования магнитных материалов, главным образом ферритов. Исследование условий получения магнитных и электрических свойств никелевых, магниевых, магний-марганцевых, литиевых ферритов с присадками окислов редкоземельных элементов, скандия, иттрия, бора, индия, алюминия, висмута, а также анализ их электронно-кристаллической структуры показал, что влияние легирующих ионов заключается в изменении геометрии кристалла в связи с изменением электронно-кристаллической магнитной структуры ферритов (В. А. Горбатюк, канд. физ.-мат. наук Т. Я. Гридасова, П. Лукач, М. Димитрова). Введение 1% окиси скандия или индия в промышленный марганец-цинковый феррит марки 2000 НМ-1 вызывает повышение начальной магнитной проницаемости на 20—30% с одновременным понил ением диэлектрических и магнитных потерь присадки окиси висмута стабилизируют магнитные электрические свойства бариевых изотропных ферритов, а введение в те же ферриты окислов РЗЭ способствует повышению их магнитной инерции на 30—40%. [c.80]

Марганец является достаточно распространенным элементом (0,09%), в то время как рений — один из самых редких и дорогих металлов (10" %). Марганец извлекают, восстанавливая природные оксиды углеродом или кремнием. Если исходным сырьем служит смесь пиролюзита МпОг оксидом железа, то результатом восстановления явится ферромарганец — легирующая добавка ко многим видам стали. Рений в природе обычно сопровождает вольфрам, своего соседа по таблице. Его получают восстановлением перрената KRe04 водородом. [c.183]

Марганец явился исторически первой легирующей добавкой к стали. Марганцовистые стали имеют лучшую стойкость к удару и истиранию, чем обычные углеродистые. Диоксид марганца используется в составах положительных масс первичных источников тока (элементов Лекланше). [c.184]

chem21.info

Марганец кремний никель хром молибден медь ниобий ванадий

Марганец вводят в сталь при выплавке для ее раскисления, а также для уменьшения вредного влияния серы. Обычно марганца в стали содержится больше, чем это требуется технологией плавки, и поэтому определенная его часть растворяется в феррите и цементите. Замещая в а-твердом растворе часть атомов железа, марганец вызывает существенное упрочнение феррита (рис. 5.13, а). При содержании более 1,5% Mn наряду с интенсивным повышением- прочности наблюдается резкое падение ударной вязкости (рис. 5.13, б) и характеристик пластичности феррита.

Рис. 5.13. Влияние легирующих элементов на свойства феррита: а — на твердость; б — на ударную вязкостьВ судостроительной стали при высоких значениях отношения содержания марганца к содержанию углерода (т. е. при уменьшении концентрации углерода и увеличении концентрации марганца) обеспечиваются повышение общего уровня ударной вязкости при температурах вязкого разрушения и понижение температуры перехода в хрупкое состояние. Нужно, однако, учитывать, что слишком высокое содержание марганца может привести к образованию бейнитной структуры при охлаждении стали после прокатки. Это, в свою очередь, отрицательно скажется на пластичности и вязкости стали. Поэтому содержание марганца обычно ограничивают 1,4—1,6 %.

Кремний, подобно марганцу, используется как эффективный раскислитель стали. В сплавах на основе железа он не образует собственных карбидов и поэтому полностью растворяется в феррите (частично кремний обнаруживается в стали в виде силикатных включений). Кремний упрочняет феррит, однако при концентрациях, превышающих 0,5%, отрицательно влияет на его пластичность и вязкость (рис. 5.14). Он также понижает способность стали к деформированию в холодном состоянии. Увеличение концентрации кремния свыше 1 % ведет к резкому повышению порога хладноломкости (рис. 5.14).

Рис. 5.14. Влияние легирующих элементов на порог хладноломкости стали Т50 — температура полухрупкостиМарганец и кремний являются важнейшими компонентами современных судокорпусных сталей повышенной прочности.

Никель вводят в качестве легирующего элемента в судостроительные стали повышенной прочности, которые должны сохранять на достаточно высоком уровне характеристики пластичности, вязкости, сопротивления хрупким разрушениям при низких температурах и в коррозионных средах. Он эффективно понижает температуру перехода в Т50>°С хрупкое состояние, причем в отличие от других элементов обеспечивает это положительное влияние при широком диапазоне концентраций (см. рис. 5.14).

Хром и молибден входят в состав низкоуглеродистых судостроительных сталей, упрочняемых по механизму вторичного твердения (за счет выделения в а-растворе высокодисперсных карбидов). Рациональное содержание элементов определяют, исходя из необходимости сохранения достаточной пластичности, вязкости и свариваемости стали повышенной прочности (см. рис. 5.13, 5.14).

Медь увеличивает прочность стали благодаря упрочнению феррита и в процессе дисперсионного твердения. Она также способствует сопротивляемости коррозии и понижению критической температуры хрупкости.

Ниобий и ванадий также могут вызывать дисперсионное твердение стали. При введении —0,05% ниобия и —0,1 % ванадия образуются высокодисперсионные карбиды NbC и VC. Это упрочнение реализуется либо при выполнении контролируемой прокатки, либо после термической обработки.

www.stroitelstvo-new.ru

(9).jpg)