газовая коррозия;

атмосферная коррозия;

коррозия в неэлектролитах;

коррозия в электролитах;

подземная коррозия;

биокоррозия;

коррозия под воздействием блуждающих токов.

контактная коррозия;

щелевая коррозия;

коррозия при неполном погружении;

коррозия при полном погружении;

коррозия при переменном погружении;

коррозия при трении;

межкристаллитная коррозия;

коррозия под напряжением.

сплошная коррозия, охватывающая всю поверхность:

локальная (местная) коррозия, охватывающая отдельные участки:

Газовая коррозия

Атмосферная коррозия

Коррозия при неполном погружении

Коррозия по ватерлинии

Коррозия при полном погружении

Коррозия при переменном погружении

Подземная коррозия

Биокоррозия

Коррозия внешним током

Коррозия блуждающим током

Контактная коррозия

Коррозия при трении

Фреттинг-коррозия

Сплошная коррозия

Равномерная коррозия

Неравномерная коррозия

Местная коррозия

Подповерхностная коррозия

Точечная коррозия

Коррозия пятнами

Сквозная коррозия

Послойная коррозия

Нитевидная коррозия

Структурная коррозия

Межкристаллитная коррозия

Избирательная коррозия

Графитизация чугуна

Обесцинкование

Щелевая коррозия

Ножевая коррозия

Коррозионная язва

Коррозионное растрескивание

Коррозия под напряжением

Коррозионная усталость

Предел коррозионной усталости

Коррозионная хрупкость

Конструкционный

Активный

Пассивный

Большая Энциклопедия Нефти и Газа. Коррозия стали

Коррозия металлов

Основной материал для изучения темы:

§ 13, стр. 81.

Габриелян, О. С.

Химия. 9 класс: Дрофа, 2013.

Дополнительный материал по теме «Коррозия металлов»

Корро́зия, ржавление, ржа — это самопроизвольное разрушение металлов в результате химического или физико-химического взаимодействия с окружающей средой. В общем случае это разрушение любого материала, будь то металл или керамика, дерево илиполимер. Причиной коррозии служит термодинамическая неустойчивость конструкционных материалов к воздействию веществ, находящихся в контактирующей с ними среде. Пример — кислородная коррозия железа в воде:

Гидроксид железа Fe(OH)3 и является тем, что называют ржавчиной.

В повседневной жизни для сплавов железа (сталей) чаще используют термин «ржавление». Менее известны случаи коррозииполимеров. Применительно к ним существует понятие «старение», аналогичное термину «коррозия» для металлов. Например, старение резины из-за взаимодействия с кислородом воздуха или разрушение некоторых пластиков под воздействием атмосферных осадков, а также биологическая коррозия. Скорость коррозии, как и всякой химической реакции, очень сильно зависит от температуры. Повышение температуры на 100 градусов может увеличить скорость коррозии на несколько порядков.

Классификация видов коррозии

Коррозионные процессы отличаются широким распространением и разнообразием условий и сред, в которых они протекают. Поэтому пока нет единой и всеобъемлющей классификации встречающихся случаев коррозии.

По типу агрессивных сред, в которых протекает процесс разрушения, коррозия может быть следующих видов:

По условиям протекания коррозионного процесса различаются следующие виды:

По характеру разрушения:

Главная классификация производится по механизму протекания процесса. Различают два вида:

Коррозия неметаллических материалов

По мере ужесточения условий эксплуатации (повышение температуры, механических напряжений, агрессивности среды и др.) и неметаллические материалы подвержены действию среды. В связи с чем термин «коррозия» стал применяться и по отношению к этим материалам, например «коррозия бетонов и железобетонов», «коррозия пластмасс и резин». При этом имеется в виду их разрушение и потеря эксплуатационных свойств в результате химического или физико-химического взаимодействия с окружающей средой. Но следует учитывать, что механизмы и кинетика процессов для неметаллов и металлов будут разными.

Коррозия металлов

Ржавчина, самый распространённый вид коррозии.

Коррозия металла.

Коррозия металлов — разрушение металлов вследствие химического или электрохимического взаимодействия их с коррозионной средой. Для процесса коррозии следует применять термин «коррозионный процесс», а для результата процесса — «коррозионное разрушение». Образование гальванических пар с пользой применяют для создания батарей и аккумуляторов. С другой стороны, образование такой пары приводит к неблагоприятному процессу, жертвой которого становится целый ряд металлов, — коррозии. Под коррозией понимают происходящее на поверхности электрохимическое или химическое разрушение металлического материала. Наиболее часто при коррозии металл окисляется с образованием ионов металла, которые при дальнейших превращениях дают различные продукты коррозии. Коррозия может быть вызвана как химическим, так и электрохимическим процессом. Соответственно, различают химическую и электрохимическую коррозию металлов.

Типы коррозии

Различают 4 основных вида коррозии: электрохимическая коррозия, водородная, кислородная коррозия и химическая.

Электрохимическая коррозия

Разрушение металла под воздействием возникающих в коррозионной среде гальванических элементов называют электрохимической коррозией. Не следует путать с электрохимической коррозией коррозию однородного материала, например, ржавление железа или т. п. При электрохимической коррозии (наиболее частая форма коррозии) всегда требуется наличие электролита (Конденсат, дождевая вода и т. д.), с которым соприкасаются электроды — либо различные элементы структуры материала, либо два различных соприкасающихся материала с различающимися окислительно-восстановительными потенциалами. Если в воде растворены ионы солей, кислот, или т. п., электропроводность её повышается, и скорость процесса увеличивается.

Коррозионный элемент

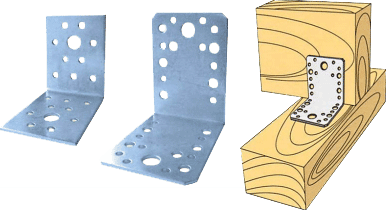

При соприкосновении двух металлов с различными окислительно-восстановительными потенциалами и погружении их в раствор электролита, например, дождевой воды с растворенным углекислым газом CO2, образуется гальванический элемент, так называемый коррозионный элемент. Он представляет собой не что иное, как замкнутую гальваническую ячейку. В ней происходит медленное растворение металлического материала с более низким окислительно-восстановительным потенциалом; второй электрод в паре, как правило, не корродирует. Этот вид коррозии особо присущ металлам с высокими отрицательными потенциалами. Так, совсем небольшого количества примеси на поверхности металла с большим редокспотенциалом уже достаточно для возникновения коррозионного элемента. Особо подвержены риску места соприкосновения металлов с различными потенциалами, например, сварочные швы или заклёпки.

Если растворяющийся электрод коррозионно-стоек, процесс коррозии замедляется. На этом основана, например, защита железных изделий от коррозии путём оцинковки — цинк имеет более отрицательный потенциал, чем железо, поэтому в такой паре железо восстанавливается, а цинк должен корродировать. Однако в связи с образованием на поверхности цинка оксидной плёнки процесс коррозии сильно замедляется.

Примером крупномасштабной электрохимической коррозии может служить происшествие, случившееся в декабре 1967 года с норвежским рудовозом «Анатина»[3](англ. Anatina), следовавшим из Кипра в Осаку. Налетевший в Тихом океане тайфун привёл к попаданию в трюмы солёной воды и образованию большойгальванической пары: медного концентрата со стальным корпусом судна, который вскоре размягчился, и судно подало сигнал бедствия. Экипаж был спасён подоспевшим немецким судном, а сама «Анатина» еле-еле добралась до порта.

Водородная и кислородная коррозия

Если происходит восстановление ионов h4O+ или молекул воды h3O, говорят о водородной коррозии или коррозии с водородной деполяризацией. Восстановление ионов происходит по следующей схеме:

2h4O+ + 2e− → 2h3O + h3

или

2h3O + 2e− → 2OH− + h3

Если водород не выделяется, что часто происходит в нейтральной или сильно щелочной среде, происходит восстановление кислорода и здесь говорят о кислородной коррозии или коррозии с кислородной деполяризацией:

O2 + 2h3O + 4e− → 4OH−

Коррозионный элемент может образовываться не только при соприкосновении двух различных металлов. Коррозионный элемент образуется и в случае одного металла, если, например, структура поверхности неоднородна.

Химическая коррозия

Электрокоррозия полотенцесушителя

Химическая коррозия — взаимодействие поверхности металла с коррозионно-активной средой, не сопровождающееся возникновением электрохимических процессов на границе фаз. В этом случае взаимодействия окисления металла и восстановление окислительного компонента коррозионной среды протекают в одном акте. Например, образование окалины при взаимодействии материалов на основе железа при высокой температуре с кислородом:

При электрохимической коррозии ионизация атомов металла и восстановление окислительного компонента коррозионной среды протекают не в одном акте и их скорости зависят от электродного потенциала металла (например, ржавление стали в морской воде).

Виды коррозии

Борьба с коррозией

Коррозия приводит ежегодно к миллиардным убыткам, и решение этой проблемы является важной задачей. Основной ущерб, причиняемый коррозией, заключается не в потере металла как такового, а в огромной стоимости изделий, разрушаемых коррозией. Вот почему ежегодные потери от неё в промышленно развитых странах столь велики. Истинные убытки от неё нельзя определить, оценив только прямые потери, к которым относятся стоимость разрушившейся конструкции, стоимость замены оборудования, затраты на мероприятия по защите от коррозии. Ещё больший ущерб составляют косвенные потери. Это простои оборудования при замене прокорродировавших деталей и узлов, утечка продуктов, нарушение технологических процессов.

Идеальная защита от коррозии на 80 % обеспечивается правильной подготовкой поверхности, и только на 20 % качеством используемых лакокрасочных материалов и способом их нанесения[6]. Наиболее производительным и эффективным методом подготовки поверхности перед дальнейшей защитой субстрата являетсяабразивоструйная очистка.

Обычно выделяют три направления методов защиты от коррозии:

Для предотвращения коррозии в качестве конструкционных материалов применяют нержавеющие стали, кортеновские стали, цветные металлы. При проектировании конструкции стараются максимально изолировать от попадания коррозионной среды, применяя клеи, герметики, резиновые прокладки.

Активные методы борьбы с коррозией направлены на изменение структуры двойного электрического слоя. Применяется наложение постоянного электрического поля с помощью источника постоянного тока, напряжение выбирается с целью повышения электродного потенциала защищаемого металла. Другой метод — использование жертвенного анода, более активного материала, который будет разрушаться, предохраняя защищаемое изделие.

В качестве защиты от коррозии может применяться нанесение какого-либо покрытия, которое препятствует образованию коррозионного элемента (пассивный метод).

Кислородная коррозия оцинкованного железа

Кислородная коррозия железа, покрытого оловом

Красочное покрытие, полимерное покрытие и эмалирование должны, прежде всего, предотвратить доступ кислорода и влаги. Часто также применяется покрытие, например, стали другими металлами, такими как цинк, олово, хром, никель. Цинковое покрытие защищает сталь даже когда покрытие частично разрушено. Цинк имеет более отрицательный потенциал и корродирует первым. Ионы Zn2+ токсичны. При изготовлении консервных банок применяют жесть, покрытую слоем олова. В отличие от оцинкованной жести, при разрушении слоя олова корродировать, притом усиленно, начинает железо, так как олово имеет более положительный потенциал. Другая возможность защитить металл от коррозии — применение защитного электрода с большим отрицательным потенциалом, например, из цинка или магния. Для этого специально создаётся коррозионный элемент. Защищаемый металл выступает в роли катода, и этот вид защиты называют катодной защитой. Растворяемый электрод, называют, соответственно, анодом протекторной защиты. Этот метод применяют для защиты от коррозии морских судов, мостов, котельных установок, расположенных под землей труб. Для защиты корпуса судна на наружную сторону корпуса крепят цинковые пластинки.

Если сравнить потенциалы цинка и магния с железом, они имеют более отрицательные потенциалы. Но тем не менее корродируют они медленнее вследствие образования на поверхности защитной оксидной плёнки, которая защищает металл от дальнейшей коррозии. Образование такой плёнки называют пассивацией металла. У алюминия её усиливают анодным окислением (анодирование). При добавлении небольшого количества хрома в сталь на поверхности металла образуется оксидная плёнка. Содержание хрома в нержавеющей стали — более 12 процентов.

Газотермическое напыление

Для борьбы с коррозией используют также методы газотермического напыления. С помощью газотермического напыления на поверхности металла создается слой из другого металла/сплава, обладающий более высокой стойкостью к коррозии (изолирующий) или наоборот менее стойкий (протекторный). Такой слой позволяет остановить коррозию защищаемого металла. Суть метода такова: газовой струей на поверхность изделия на огромной скорости наносят частицы металлической смеси, например цинк, в результате чего образуется защитный слой толщиной от десятков до сотен микрон. Газотермическое напыление также применяется для продления жизни изношенных узлов оборудования: от восстановления рулевой рейки в автосервисе до нефтедобывающих компаний

Термодиффузионное цинковое покрытие

Для эксплуатации металлоизделий в агрессивных средах, необходима более стойкая антикоррозионная защита поверхности металлоизделий. Термодиффузионное цинковое покрытие является анодным по отношению к чёрным металлам и электрохимически защищает сталь от коррозии. Оно обладает прочным сцеплением (адгезией) с основным металлом за счет взаимной диффузии железа и цинка в поверхностных интерметаллидных фазах, поэтому не происходит отслаивания и скалывания покрытий при ударах, механических нагрузках и деформациях обработанных изделий.

Диффузионное цинкование, осуществляемое из паровой или газовой фазы при высоких температурах (375—850 °C), или с использованием разрежения (вакуума) — при температуре от 250 °C, применяется для покрытия крепёжных изделий, труб, деталей арматуры и др. конструкций. Значительно повышает стойкость стальных, чугунных изделий в средах, содержащих сероводород (в том числе против сероводородного коррозионного растрескивания), промышленной атмосфере, морской воде и др. Толщина диффузионного слоя зависит от температуры, времени, способа цинкования и может составлять 0,01—1,5 мм. Современный процесс диффузионного цинкования позволяет образовывать покрытие на резьбовых поверхностях крепёжных изделий, без затруднения их последующего свинчивания. Микротвёрдость слоя покрытия Hμ = 4000 — 5000 МПа. Диффузионное цинковое покрытие также значительно повышает жаростойкость стальных и чугунных изделий, при температуре до 700 °C. Возможно получение легированных диффузионных цинковых покрытий, применяемое для повышения их служебных характеристик.

Кадмирование

Покрытие стальных деталей кадмием производится методами, аналогичными цинкованию, но даёт более сильную защиту, особенно в морской воде. Применяется значительно реже из-за значительной токсичности кадмия и его дороговизны.

Хромирование

Коррозия ухудшает работутрубопроводов.

Экономические потери от коррозии металлов огромны. В США по последним данным NACE[ ущерб от коррозии и затраты на борьбу с ней составили 3,1 % от ВВП (276 млрд долларов). В Германии этот ущерб составил 2,8 % от ВВП. По оценкам специалистов различных стран эти потери в промышленно развитых странах составляют от 2 до 4 % валового национального продукта. При этом потери металла, включающие массу вышедших из строя металлических конструкций, изделий, оборудования, составляют от 10 до 20 % годового производства стали.

Обрушение Серебряного моста.

Ржавчина является одной из наиболее распространённых причин аварий мостов. Так как ржавчина имеет гораздо больший объём, чем исходная масса железа, её наращивание может привести к неравномерному прилеганию друг к другу конструкционных деталей. Это стало причиной разрушения моста через реку Мианус в 1983 году, когда подшипники подъёмного механизма проржавели внутри. Три водителя погибли при падении в реку. Исследования показали, что сток дороги был перекрыт и не был почищен, а сточные воды проникли в опоры моста. 15 декабря 1967 года Серебряный мост, соединяющий Поинт Плезант, штат Западная Виржиния, и Канауга, штат Огайо, неожиданно рухнул в реку Огайо. В момент обрушения 37 автомобилей двигались по мосту, и 31 из них упали вместе с мостом. Сорок шесть человек погибли, и девять серьёзно пострадали. Помимо человеческих жертв и травм, был разрушен основной транспортный путь между Западной Виржинией и Огайо. Причиной обрушения стала коррозия

Мост Кинзу в Пенсильвании был разрушен в 2003 году от торнадо прежде всего потому, что центральные основные болты проржавели, существенно снизив его устойчивость.

Домашняя работа

Сплавы

Внимание!!!

Для получения оценки «3» достаточно выполнить только первую часть работы, для получения оценки «4», необходимо выполнить без ошибок всю часть работы на «3» и также без ошибок всю часть работы на оценку «4». Для получения оценки «5» необходимо выполнить всю работу без ошибок!!!

Оценка «3»

1. Какой из металлов как простое вещество более подвержен коррозии

1) 1s22s22p63s

2) 1s22s22p63s23p63d54s1

3) 1s22s22p63s23p63d104s2

4) 1s22s22p63s23p1

2. Химическую коррозию вызывают

1) вода и кислород

2) оксиды углероды и серы

3) растворы солей

4) все перечисленные факторы.

3. При контакте Ni и Fe в растворе кислоты

1) железо будет растворяться

2) железо будет восстанавливаться

3) никель будет растворяться

4) будет выделяться кислород

Оценка «4»

4. Способы защиты от коррозии, при котором в рабочую среду вводят вещества, уменьшающие агрессивность среды, называют

5. Способ защиты от коррозии, при котором железный лист покрывают слоем олова

6. Наиболее активно корродирует

1) химически чистое железо

2) железо, покрытое слоем олова

3) техническое железо

4) сплав железа с титаном

Оценка «5»

7. Легирующий элемент, сообщающий стали коррозионную стойкость

8. Масса меди, выделившейся на пластинке помещенной в растворе хлорида меди (II) если в реакцию вступил цинк массой 13г

8. Масса меди, выделившейся на железной пластинке помещенной в раствор сульфата меди (II), если в реакцию вступило железо массой 11,2 г.

studfiles.net

Процесс - коррозия - сталь

Процесс - коррозия - сталь

Cтраница 4

Хотя в этой области рН скорость коррозии гораздо меньше, чем при более низких рН, однако наряду с уменьшением общей потери металла от коррозии в ряде случаев наблюдается язвенная коррозия стали. Растворенные в воде соли оказывают двоякое влияние на процесс коррозии стали: с одной стороны, повышение концентрации солей способствует интенсификации электрохимической коррозии вследствие повышения электропроводности воды, а с другой стороны, повышение солесодержания снижает растворимость кислорода и приводит к уменьшению коррозионной активности воды. [46]

Опасны также щели, образующиеся вдоль армирующих прутьев; вызываемые ими течи весьма трудно локализуются и приводят к разрушению арматуры. При течах часто наблюдаются натеки ржавчины, что говорит о процессах коррозии стали. [47]

Если образующаяся на поверхности металла оксидная пленка имеет трещины или какие-либо другие повреждения, то ее тормозящее действие падает и скорость коррозии со временем снижается медленнее. Поэтому всякие воздействия, вызывающие разрушение или растрескивание оксидных пленок, ускоряют процесс коррозии стали. Такими причинами ускорения высокотемпературной наружной коррозии труб парогенераторов могут быть охлаждение поверхности нагрева во время остановок агрегата, резкие падения температуры металла во время обдувок, механическое воздействие на оксидные пленки обдувочных струй, потока золы и др. Имеют место и такие условия, при которых в ходе окисления металла продукты коррозии полностью или частично улетучиваются. В последнем случае оксидной пленки вообще не образуется или она имеет пористую структуру, что приводит к прямолинейной зависимости потери металла в ходе коррозии от времени. [48]

Можно ожидать, что в ряду однотипных ацетиленовых соединений те из них окажутся лучшими ингибиторами в достаточно больших концентрациях, которые в малых концентрациях наиболее сильно стимулируют коррозию. Это предположение было проверено [7] при изучении защитного действия ацетиленовых производных на процесс коррозии стали СтЗ в соляной кислоте. [50]

Коррозионная стойкость свинца очень низка почти во всех случаях и особенно в стадии диазотирования метаниловой кислоты при синтезе красителя Прямой диазо-бордо светопрочный С. Обычная углеродистая сталь корродирует с очень большой скоростью, а при диазотировании парахлорортоаминофенола процесс коррозии стали проходит с бурным разложением диазосое-динения, которое практически даже не может быть получено при реакции. [51]

Большая чувствительность стали Х18Н12Т к щелочным хлоридам объясняется взаимодействием хлора с окислом хрома Сг. При реагировании Сг2О3 с щелочными хлоридами образуется треххлористый хром СгСЬ, который в процессе коррозии стали улетучивается ( см. гл. Это приводит к обеднению оксидной пленки хромом и увеличению ее пористости. Поскольку перлитные стали при окислении под влиянием сланцевой золы имеют показатель степени окисления п ниже, чем сталь Х18Н12Т, то при длительной эксплуатации парогенератора может возникнуть даже такая ситуация, когда глубина коррозии сталей аустенит-ного класса становится больше, чем у перлитных сталей. [52]

Скорость коррозии у стали в значительной мере зависит от состава окружающей атмосферы. Повышенное содержание хлоридов, SO2 и СО2 ( промышленная и морская атмосфера) значительно увеличивают скорость протекания процесса коррозии стали. На скорость коррозии стали также влияют химический состав, режим термообработки и состояние поверхности. Повышение содержания углерода в стали снижает стойкость к морскому климату; марганец и сера не изменяют коррозионную стойкость; фосфор способствует возникновению коррозии в промышленной атмосфере; медь, хром и никель повышают стойкость к коррозии. Стали с содержанием хрома более 12 % называют нержавеющими. [53]

Более существенное влияние на коррозию сталей, чем комплексные сульфаты, оказывают соединения хлора. В этой работе показано, что добавка небольших количеств щелочных хлоридов в смеси с сульфатами, заметно ускоряет процесс коррозии стали. [54]

Развитие коррозии металла в зависимости от времени определено показателем степени окисления, для аустенитной стали 12Х18Н12Т в продуктах сгорания мазута - 0 19 0 950 - 103 Т и увеличивается с повышением температуры. Поэтому наклон линии Tconst на кинетической диаграмме коррозии и координатах InAs - 1пт со снижением температуры металла уменьшается и развитие процесса коррозии стали со временем замедляется. [56]

Башмин [33] изучали поведение конструкционной стали в водном ( 1 % - ном) растворе таннина. Установлено, что углеродистая конструкционная сталь подвергается в растворе таннина активному растворению. В процессе коррозии стали концентрация таннина постепенно уменьшается, а рН раствора со временем повышается. Образцы, извлеченные из раствора таннина и высушенные далее не корродируют; оставшийся на поверхности металла непрореагировавший таннин в присутствии влаги вновь растворяется и вступает в реакции с железом, предотвращая образование продуктов коррозии. Однако после достаточно длительной выдержки обработанных в таннине образцов в жестких атмосферных условиях наступает коррозия металла. Промывка образцов после их обработки таннином также ускоряет ржавление. Для предотвращения коррозии стали после травления рекомендуется обработка ее в 1 - 5 % растворе таннина в течение 3 - 5 мин. [57]

Страницы: 1 2 3 4

www.ngpedia.ru

КОРРОЗИЯ СТАЛИ

Добавки в бетон Справочное пособие

2.6.1. Механизм коррозии'

Стали носит преимущественно электрохимический характер. На аноде протекает процесс

2Fe->-Fe+2 + 4e,

На катоде

2Н20 + 02 + 4е->-40Н -.

Затем гидроксид железа

(II) может окислиться кислородом до гидроксида железа

(III) по реакции

4Fe(0H)2 + 02-^4Fe(00H) +2Н20.

Состав продуктов коррозии может сильно варьировать, поэтому лучше его представить в виде (FeO) * • (їїегОз) </ • (Н2О) г. В бетоне при рН выше 10 сталь не корродирует, поскольку при этом на поверхности металла возникает защитная пленка. При снижении рН пленка может быть нарушена, что приведет к развитию коррозии стали.

' Механизм коррозии стали в бетоне, в том числе и в присутствии хлоридов, и механизм действия ингибиторов коррозии более подробно описаны в монографии: Алексеев С. Н., Ратинов В. Б., Розенталь Н. К., Кашурииков Н. М. Ингибиторы коррозии стали в железобетонных конструкциях.— М.: Стройиздат, 1985. (Примеч. науч. ред.).

2.6.2. Действие хлоридов.

В присутствии хлоридов коррозия стали развивается вследствие разрушения хлорид-ионами защитной пленки на металле. Согласно принятым представлениям, хлорид-ионы преобразуют защитную пленку из оксида железа в растворимый хлорид железа. Механизм коррозии включает адсорбцию хлорид-иона и образование комплекса на поверхности стали.

Возникают проблемы и с другими металлами в бетоне, такими как Al, Си, РЬ и Zn. Например, А1 может вызвать разрушение бетона, и хлориды будут способствовать этому. Коррозия цинка, используемого в качестве покрытия по стали, также может быть усилена в присутствии СаСЬ, поэтому хлорид кальция не рекомендуют вводить в бетоны с арматурой, на которую нанесены гальванические покрытия. Медь не подвергается коррозии в бетоне, однако и на нее СаСЬ может оказать неблагоприятное влияние. Даже некоторые из таких металлов и сплавов, как нержавеющая сталь, сплавы состава Сг—Al—Si, чугун на основе ферросилиция, хро- моникелевые и медноникелевые сплавы, серебро и олово с высокой коррозионной стойкостью в бетоне, Могут снизить ее в присутствии хлоридов.

Точное содержание в бетоне хлорида, не вызывающего коррозии арматуры, неизвестно. По данным АСІ, комитет 201, такое предельно допустимое содержание хлорид-иона составляет 0,15 %. Поскольку хлориды могут присутствовать в бетоне в растворимой и нерастворимой формах, следует иметь в виду, что опасность для коррозии стали представляют лишь растворимые хлориды и только их содержание в разные моменты времени нужно принимать во внимание.

По данным [117], в результате реакции с составляющими цемента и цементного камня через 28 сут в бетоне с введенным первоначально СаСЬ в дозах 0,25; 0,5; 1 и 2 % осталось в жидкой фазе соответственно 0,03; 0,07; 0,15 и 0,37 % хлорида кальция. Сведения о значительном количестве хлоридов, связавшихся в бетоне, имеются и в других работах [49, 118—123, 126], тогда как по некоторым другим источникам в бетоне сохраняется существенное количество несвязанных хлоридов [124, 125] Кинетика связывания хлоридов, определенная путем их выпрессовывания и выщелачивания из цементного камня, представлена на рис. 2.24 [126].

Хлориды могут проникнуть в бетон и при их нанесении в качестве противогололедных реагентов. Для этого случая важно знать диффузионную проницаемость бетона по отношению к хлоридам. Оказалось, что она снижается в бетонах на смешанных цементах [127].

| 1 1 1 1 I I 4 8 12 16 20 24 t, cgm Рис. 2.24. Количество хлорида кальция, связанного в новообразования в гид - ратирующемся цементном тесте; количество свободного СаСЬ определялось выщелачиванием (/) и выпрессовыва- нием (2) |

Так диффузионная проницаемость бетонов на обычном портландцементе, сульфатостойком цементе, цементе, смешанном с 30 % золы-уноса или с 65 % гранулированного доменного шлака, составила соответственно 44 7; 100; 14,7 и 4,1 X Х10~® см[5]/с.

Коррозия арматуры в таких бетонах зависит от степени их проницаемости. В связи с потенциальной опасностью коррозии стали в армированные бетоны с ненапряженной арматурой разрешено вводить не более 2 % СаСЬ, а в. преднапря - женные бетоны — либо в очень малом количестве, либо не добавлять вовсе.

2.6.3. Ингибиторы коррозии — добавки, вводимые в бетон с целью предохранения арматуры от коррозии. Не существует общей теории, позволяющей объяснить ингибитор - ный эффект этих добавок в любых условиях. Их анодное действие обычно связывают с образованием пассивирующих

65

Пленок из гидроксида железа на поверхности железного анода. При этом считают, что хлориды ускоряют развитие коррозии за счет разрушения пленок и их формирования на некотором расстоянии от анода [128], а в присутствии ингибиторов на основе нитритов происходит быстрое окисление железа и образование непроницаемой оксидной пленки.

Хотя ингибиторы коррозии известны в течение многих лет, имеется очень мало сведений о длительности их действия. По данным [129], хлорид олова одновременно и хороший ускоритель твердения, и обладает ингибиторным эффектом, причем лучшие результаты получены в плотном бетоне.

Согласно [128], введение нитрита кальция (2 %) предохраняет арматуру в бетоне от коррозии. Однако при малых дозах нитритов в присутствии хлоридов протекают катодные реакции, что приводит к коррозии стали, поскольку при такой концентрации нитриты не обеспечивают образования надежной защитной пленки на аноде. Практика показала, что при использовании нитритов возможно их окисление и снижение их ингибиторного эффекта'.

В качестве ингибиторов коррозии арматуры применяют и многие другие вещества: хрома - ты, фосфаты, соли фосфористой кислоты, нитриты щелочных металлов, фториды, бензоаты, лигносульфонаты и т. п. Важно, чтобы эти добавки не ухудшали другие свойства бетонной смеси и бетона. До сих пор нет установившейся точки зрения по поводу эффективности применения ингибиторов коррозии вообще. Так, согласно [130], их нецелесообразно использовать из-за потери со временем ингибиторного действия. По данным [131], они полезны при отсутствии хлоридов. Поэтому представляется, что ингибиторы коррозии нельзя рассматривать как альтернативу хорошему бетону; их следует применять для профилактики коррозии арматуры.

8.5.1. Прочность бетона. Положительное влияние большинства противоморозных добавок на микроструктуру цементного камня, его поровую структуру и зону контакта с заполнителем проявляется в улучшении физико-механических показателей бетона. Однако в связи с …

9.10.1. Общие положения. Добавки, используемые в тор - крет-бетоне, обычно подразделяются на четыре категории: ускорители, воздухововлекаю - щие агенты, замедлители и мелкоизмельченные инертные или активные гидравлические добавки. Однако, поскольку добавки …

Долговечностью бетона называется его способность длительно, в предусмотренных проектами пределах, сохранять свои эксплуатационные свойства. Противоморозные добавки по-разному влияют на долговечность бетона. В зависимости от внешней среды, химико-ми- нералогического и вещественного …

msd.com.ua

Коррозия металла

Введение

Коррозия стали и цветных металлов принципиальноотличается от коррозионных процессов в неметаллических строительных материалах. Большинство так называемых драгоценных металлов, особенно сталь, в большей степени подвержены коррозии, чем неметаллические материалы. Средняя скорость коррозии основных металлов в условиях средне европейского климата представлена в табл. 2.1 Из таблицы видно, что наибольшие потери наблюдаются для обычных сталей. Приведённые данные являются усредненными. Загрязнение, воздуха, особенно вблизи химических заводов, приводит к значительному ускорению процессов коррозии. В результате коррозии происходят необратимые изменения - уменьшение площади сечения и снижение прочности, а также часто изменение внешнего вида поверхности металла.

Химическая коррозия

Химическую коррозию стали вызывают сухие газы и жидкости, не имеющие характера электролитов, например органические соединения или растворы неорганических веществ в органических растворителях, Химическая коррозия не сопровождается возникновением электрического тока. Она основана на реакции между металлом и агрессивным реагентом. Этот вид коррозии протекает в основном равномерно по всей поверхности металла. В связи с этим химическая коррозия менее опасна, чем электрохимическая.

Продукты коррозии могут образовывать на поверхности металла плотный защитный слой, затормаживающий её дальнейшее развитие, или же пористый слой, не защищающий поверхность от разрушающего воздействия среды. В этом случае процесс коррозии продолжается до полного разрушения материала или период времени пока будет действовать агрессивная среда. Наиболее часто на практике встречается газовая коррозия

стали, вызванная воздействием О2 , SO2, h3S, CI, НС1,

NO3 ,CO2 ,CO и h3 .

Электрохимическая коррозия

Электрохимическая коррозия происходит при взаимодействии металлов с жидкими электролитами, в основном растворами кислот, оснований и солей. Механизм процесса коррозии зависит от структуры металла, а так же от типа электролита. Сталь, как всякий металл, имеет кристаллическое строение, при котором атомы располагаются в соответствующем порядке, образуя характерную пространственную решетку. Кристаллы железа имеют строение, значительно отличающиеся от идеальной схемы, так как имеются пустоты, не занятые атомами металла, трещины, включения примесей к газов .

Металлы обладают хорошей электропроводностью, что обусловлено наличием свободных электронов, движение которых создает электрический ток. Числу свободных электронов соответствует эквивалентное число ион-атомов, т.е. атомов, утративших один или более электрон. В случае возникновения на концах металлического стержня разности потенциалов электроны движутся от полюса с высшим потенциалом к противоположному полюсу. Металлы, обладающие электронной проводимостью, являются проводниками первого рода, а электролиты которые имеют ионную проводимость проводниками второго рода.

Каждый металл имеет так называемую термодинамическую устойчивость, т е. способность ион-атомов переходить в раствор электролита. При погружении какого-либо металла в чистую воду определенное число положительных ионов отрывается от металла и переходит в раствор, оставляя на поверхности металла соответствующее число электронов. В результате этого металл, погруженный в воду, имея избыток свободных электронов, получает отрицательный электрический заряд, а на границе раздела фаз образуется двойной электрический слой.

Положительные ионы (благодаря притяжению зарядов с противоположным знаком) удерживаются вблизи поверхности металла. Возникает поле электрических сил, которое притягивает к металлу ионы, находящиеся в растворе. Однако накопление ионов металла приводит к затормаживанию его дальнейшего растворения. Через некоторое время при определенном потенциале наступает подвижное равновесие.

Если металл погружается не в чистую волу, а в раствор, могут быть следующие случаи:

1. Энергия гидратации раствора недостаточна для нарушения связи между ион-атомами и электронами, При этом на поверхности металла будут накапливаться катионы из раствора, а поверхность приобретает положительный заряд. На границе металл - раствор устанавливается равновесие, а процесс коррозии прекращается.

2. Возможен переход ион-атомов в раствор, так как энергия гидратации больше чем энергия связи в металла. При этом коррозионный процесс протекает беспрепятственно.

Металл, погруженный в электролит, является единичным электродом. Однако абсолютная величина разности потенциалов поверхности металла и соприкасающегося с ним слоя раствора (а следовательно, и склонность металла, из которого выполнен электрод, к коррозии) не поддается измерению. Поэтому за электрод с условным нулевым потенциалом принимается водородный электрод, относительно которого определяются потенциалы всех металлов. Это так называемые нормальные потенциалы. Водородный электрод состоит из пластины, покрытой платиновой чернью, погруженной в раствор НС1 и омываемой водородом.

Нормальный потенциал может быть положительным или отрицательным. Он определяется при составлении элемента, одним электродом которого является водородный электрод, а другим - металл, погруженный в раствор соли этого металла при температуре 25' С и нормальном давлении. Величина потенциала зависит не только от типа металла, но и от концентрации раствора, температуры и давления. Все металлы в соответствии с их нормальными потенциалами, определенными по отношению к водородному электроду, образуют определенный ряд. Этот ряд позволяет определить разность потенциалов, которая возникает между двумя металлами, погруженными н абсолютно чистую, дистиллированную воду.

По положению металла в ряду потенциалов можно сделать вывод о том, что, например, железо при Контакте с медью будет подвергаться ускоренной коррозии. В присутствии же цинка коррозии будет подвергаться не железо, а цинк. Электролитом в этих случаях служить даже следы влаги.

Величина потенциалов, возникающих на электроде зависит не только от металла, из которого выполнен электрод, по в еще большей степени от процессов, имеющих место на электроде.

Как можно видеть, в зависимости от типа и содержания растворённых в воде солей изменению подвергаются не только нормальные потенциалы, но даже положение металла в ряду потенциалов.

Коррозия при действии вод, не содержащих кислород.

Коррозия стали в воде зависит от количества кислорода, имеющего доступ к поверхности металла.

В воде, не содержащей кислорода, коррозия протекает следующим образом : ион-атомы железа переходят в раствор, в результате чего на аноде происходит потеря металла, а его поверхность приобретает отрицательный заряд: Fе, Fе2++2е. Электроды от анода движутся к катоду, В воде носителями тока являются водородные ионы Н+ и гидроокисные ионы ОН- , появляющиеся в результате диссоциации воды. Ионы железа, которые перешли в раствор, соединяются с гидроокисными анионами, образуя плохо растворимый гидрат закиси железа:

Водородные катионы соединяются с электронами, и на катоде выделяется атомарный водород Н++е=Н. 0н образует на поверхности металла защитный слой, уменьшающий скорость коррозии стали (так называемая водородная деполяризация).

В некоторых случаях атомарный водород соединяется в молекулы газа Н+Н — Н2. Пузырьки водорода растут и отрываются от электрода, как только достигнут такой величины, чтобы преодолеть поверхностное натяжение. В этом случае эффект защитного слоя исчезает.

Если сталь соприкасается с раствором с рН>7, водород выделяется в атомарном виде, а следовательно, создаются условия, способствующие образованию защитного слоя. Из растворов же с рН<7 водород выделяется в виде газа.

Интенсивность процесса коррозии н воде, не содержащей кислорода, зависит таким образом от величины pH.

Коррозия при действии вод, содержащих кислород.

В случае когда сталь соприкасается с водой, содержащей кислород, коррозия происходит иначе.

Содержащийся в воде кислород связывает водород, образующий защитный слой на поверхности железа (кислородная деполяризация). А двухвалентное железо подвергается окислению в трехвалентное

Гидроокись железа в дальнейшем может переходить в гидра тированные окиси (обычно называемые-пучиной)

Продукты коррозии не образуют плотно прилегающего к поверхности металла защитного слоя. Это обусловлено, по-видимому, более чем двукратным увеличением объема которое имеет место при переходе гидроокиси железа в гидрат закиси железа.

Наличие кислорода в воде ускоряет коррозию стали, причем увеличение концентрации кислорода до определенного предела приводит к резкому увеличению коррозионной активности среды. При дальнейшем повышении содержания кислорода скорость коррозии уменьшается в результате пассивации.

Влияние рН на коррозию стали.

Показатель концентрации водородных ионов является вместе с тем показателем активности этих ионов. Низкие значения рН (0 - 7) соответствуют высокой концентрации ионов водорода, которая имеет место в кислых растворах. Значения рН (7 - 14) соответствуют основным растворам с малой активностыо водородных ионов. Следует учитывать, что во всем диапазоне шкалы рН от 0 до 14 потенциал Fе/Fe2+ ниже потенциала водородного электрода. Следовательно, сталь всегда может подвергаться растворению на аноде при одновременном образовании водорода на катоде. При низких значениях рН, т. е. при высокой концентрации водородных ионов, растворы интенсивно разрушают сталь. При значениях рН больше 9 процесс коррозии затормаживается.

mirznanii.com

Коррозия - углеродистая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Коррозия - углеродистая сталь

Cтраница 1

Коррозия углеродистых сталей и серых чугунов зависит от содержания воды в кислотах. [1]

Коррозия углеродистой стали может происходить везде, где выделяются кислые газы. [2]

Коррозия углеродистых сталей в серной кислоте в большой мере зависит не только от концентрации и температуры кислоты, но и от состава стали, в частности, от содержания в ней углерода. Такая зависимость иллюстрируется данными, приведенными на рис. 1.3. Это обстоятельство следует учитывать при анализе литературных сведений по коррозии и приведенных в табл. 1.8 результатов коррозионных испытаний железа и углеродистых сталей в серной кислоте. [4]

Коррозия углеродистой стали в СЖК при 70 С имеет равномерный характер и скорость ее обычно составляет 0 3 - 0 4 мм / год. [5]

Коррозия углеродистых сталей, меди и медных сплавов при низких температурах обусловлена гидролизом раона под иллинием содержанием в йен влаги. Рост скорости коррозии этих металлов при 2СЮ - 250ССобусловлен разлокениен fпеона на поверхности автоклава. Продухтн разложения взаимодействуют с огЗрчзцами металлов с обртоовпнием хлоридов железа и меди ( Ги у. Teunepirypax увеличивается с ростом длительности ио-пьганий, так как вэтом случае возрастает степень термического разложения реона ( табл. 1), а образующиеся порошкообразные продукты коррозии меди / однохлористая издь / не об-ладаиг заадтнши свойствами. Угдпродистые стали более стойки при инеокию температурах, т.к. на поверхности ойразуот - CR тружяоонт яе ы9 защитные пленки. [6]

Коррозия углеродистой стали в серной и йзобутилсерной кислотах носит равномерный характер. [8]

Коррозия углеродистой стали возрастает с увеличением скорости газового потока до некоторого предела, выше которого скорость окисления остается практически постоянной. Считают, что при этом скорость диффузии кислорода через пленку отстает от скорости его подвода к корродирующей поверхности металла. [10]

Коррозия углеродистой стали под действием олеума, то данным Н. Ф. Маклакова и Андреевой134, составляет: три содержании 2 % свободного 50з в олеуме и 60 - 3 мм / год, при 18 % SO3 и 20 - 2 мм / год, при 90 и 20 % SO3 - 1 0 мм / год, при 24 % SO3 - 0 2 мм / год, при 35 % SO3 - 0 03 мм / год. Эти данные подтверждаются Рэйболдом135, который указывает, что при снижении концентрации свободного SO3 в олеуме с 18 дт 3 % коррозия стали увеличивается с 0 46 до 3 0 мм / год. [11]

Коррозия углеродистой стали в водной среде при высоких температурах включает две стадии: начальную электрохимическую и конечную химическую. [12]

Коррозия углеродистых сталей и серых чугунов зависит от содержания воды в кислотах. [13]

Коррозия углеродистой стали в серной и изобутилсерной кислотах носит равномерный характер. На рис. 1 показана зависимость коррозионной проницаемости стали ст. 3 от концентрации кислоты, степени ее насыщения изобутиленом и температуры. Ход кривых на рис. 1 подтверждает явление уменьшения коррозии с увеличением степени насыщения кислоты. Сохраняя общую закономерность, абсолютная величина скорости коррозии для стали ст. 3 в очень большой степени зависит от концентрации исходной кислоты и температуры. [14]

Коррозия углеродистых сталей и серых чугунов зависит от содержания воды в кислотах. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Коррозия - низколегированная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Коррозия - низколегированная сталь

Cтраница 1

Коррозия низколегированных сталей в присутствии влаги сопровождается образованием обильных мелкодисперсных коричневых взвесей, главным образом окислов железа. Эти взвеси вследствие большой плотности легко выпадают из топлива и забивают фильтрующие элементы и прецезионные пары. В последнем случае эти отложения могут играть отрицательную роль в качестве абразива, увеличивая износы выше допустимых норм. [1]

Скорость коррозии низколегированных сталей в воде Баренцова моря практически постоянна и равна 0 06 мм / год. Большое влияние на коррозию сталей оказывает окалина, имеющаяся на их поверхности. [3]

Скорость коррозии низколегированных сталей, как и углеродистых, очень сильно зависит от количества морской соли, попадающей на доступную поверхность металла и задерживающейся на ней. [5]

Рассмотрим коррозию низколегированной стали в водных растворах. [6]

На рис. 10.2 представлена зависимость скорости коррозии низколегированной стали от концентрации кислорода в высокотемпературной воде. Как видно, увеличение концентрации растворенного в воде кислорода приводит к первоначальному росту скорости коррозии, последующему ее снижению и дальнейшей стационарности. [8]

При испытаниях в нейтральной среде скорость коррозии низколегированных сталей в начальный период времени уменьшается во времени, однако через 80 - 100 суток она становится неизменной. III, 12 ] считают, что к этому моменту пленка достигает предельной толщины, становится пористой, и скорость диффузии ионов железа через нее поддерживается на постоянном уровне. Поскольку, по данным тех же авторов, наличие на поверхности металла окисной пленки, образовавшейся в процессе отжига при температуре 800 С, не изменило скорости коррозии железа, измеренной по количеству выделившегося водорода, очевидно, диффузия через окисную пленку не является стадией, полностью определяющей эффективность коррозионного процесса в этом случае. Скорость катодного процесса на образцах с окисной пленкой, полученной при оксидировании и образовавшейся при окислении на воздухе, и на образцах без искусственной пленки, почти что одинакова, а это также свидетельствует о том, что диффузия через окисную пленку не влияет на скорость коррозии. При температуре ниже 200 С эффективность коррозионного процесса железа определяется скоростью реакции, протекающей на поверхности раздела металл - вода. Однако, по мнению этих авторов, скорость диффузии ионов железа через окисную пленку и в этом случае оказывает некоторое ( но не определяющее) влияние на скорость коррозионного процесса. [9]

В условиях полного погружения в морскую воду скорости коррозии низколегированных сталей, рассчитанные по потерям массы, составляют от 60 до 130 мкм / год. Следовательно, низколегированные стали, как материал для погружаемых конструкций, не обладают заметным преимуществом в отношении коррозии перед углеродистой сталью. [11]

Поверхностная окалина и термообработка не оказывают влияния на скорость коррозии низколегированных сталей в песчаном и глинистом грунтах. [12]

В табл. 13 приведены результаты, полученные при 4 5-летней экспозиции различных сталей в Кюр-Биче ( Сев. Полученные значения скоростей коррозии низколегированных сталей в условиях погружения лежат в тех же пределах, что и значения, полученные в ходе испытаний около Зоны Панамского канала. [13]

Присутствие хлорида натрия в золовых отложениях, а также паров NaCl или НС1 в дымовых газах вызывает резкое увеличение скорости коррозии сталей, особенно при наличии кислорода. Влияние хлорида натрия на коррозию низколегированных сталей меньше, чем на коррозию аустенитных хромоникелевых, причем скорость коррозии последних возрастает весьма существенно. [14]

В ряде случаев при введении морфалина наблюдалась точечная коррозия образцов, так как он недостаточно стоек при наличии облучения. Ингибиторы целесообразно вводить в систему в начальный период работы установки, когда скорость коррозии низколегированных сталей довольно высокая. [15]

Страницы: 1 2

www.ngpedia.ru

Коррозия - сталь - Большая Энциклопедия Нефти и Газа, статья, страница 2

Коррозия - сталь

Cтраница 2

Коррозия стали в кислотах, протекающая с водородной деполяризацией ( основной катодный процесс - восстановление ионов водорода), идет преимущественно с катодным контролем, поэтому наиболее эффективно замедлять коррозию будут катодные замедлители. В кислых средах они могут увеличивать торможение катодной реакции восстановления иона водорода - повышать перенапряжение водорода ( соли As, Bi, некоторые органические замедлители) и уменьшать площадь действующих катодов путем образования пленки ( органические замедлители), В последнем случае возможно одновременное распространение пленки и на анодные участки; это вызывает увеличение торможения анодного процесса и повышение омического сопротивления системы, что также тормозит коррозионный процесс. [16]

Коррозия стали в различных водах, независимо от их солености и назначения, происходит вследствие электрохимического процесса, сопровождающегося кислородной деполяризацией. [17]

Коррозия стали в щелочных растворах изучена еще недостаточно. [18]

Коррозия стали в воде и водных растворах солей, т.е. в нейтральных средах со значением рН, равным 5 - - 9, происходит в присутствии кислорода; электрохимический процесс коррозии протекает с кислородной деполяризацией. [19]

Коррозия стали и чугуна в парогазовой среде при температуре 60 и 80 С больше, чем в жидкой; причем характер разрушений испытываемых материалов в жидкой среде равномерный, в парогазовой - точечный и язвенный. [20]

Коррозия стали в присутствии ванадия связана с его способностью проявлять переменную валентность. [21]

Коррозия стали в водной среде, содержащей кислород н ионы водорода, испытывает торможение со стороны образующихся продуктов коррозии. [22]

Коррозия стали в бетоне, как будет показано ниже, также идет с кислородной деполяризацией. [24]

Коррозия стали и чугуна в кислотах, являю-гцихся окислителями, представляет собой более сложный процесс, гак как под действием окислителя на поверхности металла может образоваться защитная пленка. [25]

Коррозия стали в водной среде, содержащей кислород и ионы водорода, со временем замедляется. Это происходит, в частности, за счет перехода железа в раствор и повышения рН; при показателе рН 9 6, соответствующем насыщенному раствору Fe ( OH) 2, и полном израсходовании кислорода скорость коррозии практически равна нулю. [26]

Коррозия стали в системе углеводороды-водные растворы на нефтяных и газовых скважинах является электрохимическим процессом и может быть исследована при помощи электрохимических методов по разработанной нами методике. [27]

Коррозия стали Х18Н9Т связана с накоплением в циркулирующей кислоте значительных количеств ионов хлора, который попадает в систему в основном с содовым раствором, подаваемым в башни щелочной абсорбции в виде NaCl. В связи с этим основной задачей является выведение ионов хлора из системы кислой абсорбции. [28]

Коррозии стали не наблвдается. [29]

Коррозия стали объясняется электрохимическими процессами, возникающими в результате воздействия электролитов на неоднородную по химическому составу поверхность стали. В результате неоднородности металла и среды, соприкасающейся с ним, образуются гальванические элементы ( микро - и макропары), имеющие электрический потенциал. Работа этих гальванических элементов, в процессе которой происходит окисление металла, вызывает коррозию арматуры. Скорость коррозии зависит от концентрации кислорода на поверхности стали, рН среды и количества в электролите растворимых солей железа. Наиболее интенсивно ( при прочих равных условиях) коррозия протекает при переменном увлажнении и высушивании бетона. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

(9).jpg)