- жидкий раствор;

- твердый раствор;

- химическое соединение.

- Техническое железо применяется при создании сердечников трансформаторов. Такой сплав содержит от 0,006 до 0,02 % углерода.

- Доэвтектоидная сталь содержит от 0,02 до 0,8 % углерода. Из такого материала изготавливают различные детали машин и других конструкций.

- 0,8% углерода в составе характеризует эвтектоидную сталь, которая сегодня используется для изготовления мерительных и режущих инструментов.

- Заэвтектоидная содержит в своем составе углерод в пределах от 0,8 до 2,14 %. Этот материал также используется для производства режущих и измерительных инструментов.

- Доэвтектический белый чугун характеризуется достаточно большим процентом углерода от 2,14 до 4,3. С такого материала изготавливаются детали с высокой износоустойчивостью.

- каменный уголь;

- графит;

- алмаз.

4. Классификация сталей. Таблица классификация сталей

| |||||||||||||||||||||||||||||||||||||||||||||||

| Страница 1 из 17 | |||||||||||||||||||||||||||||||||||||||||||||||

www.mechfac.ru

Структуры сталей: классификация, особенности

Сталь — это многокомпонентный сплав, который состоит из железа и углерода. Под разным давлением и температурой свойства и тип кристаллической ячейки этих двух компонентов может меняться. Структура сталей — это характеристики ее свойств. Под структурой подразумеваются: строение, форма и характер расположение фаз, которые образуют зерна. Для того чтобы просмотреть эти зерна, необходимо изучить излом.

Сплавы из стали подлежат обязательной термической обработке, во время которой значительно повышаются показатели прочности.

Исследование фаз проводится под микроскопом. Все зерна могут иметь разную форму и размер. Это все зависит от метода получения металла и от механической обработки. К примеру, в кованом металле зерна имеют небольшой размер, в свою очередь литой металл характеризуется большими размерами зерна.

Структуру сталей очень важно изучать, поскольку это дает возможность улучшить свойства материала, тем самым сделать готовые изделия максимально надежными и повысить их эксплуатационные свойства.

В большей степени структура сталей зависит от того, какие химические реакции происходят между ее компонентами. Различаю такие фазы, как:

Классификация структуры стали

Схема классификации сталей по химическому составу.

Основные марки сталей:

Самое большое содержание углерода от 4,3 до 6,67 % находится в заэвтектическом белом чугуне.

Влияние углерода на свойства и структуру стали

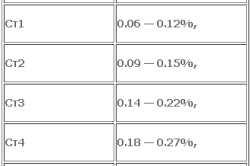

Таблица содержания углерода в различных марках стали.

Железо в чистом виде — это очень пластичный и непрочный материал, который не используется для изготовления технических конструкций и деталей. Для этой цели самым подходящим вариантом является сталь. Ее основные свойства будут зависеть от того, какое количество углерода входит в ее состав. Стоит понимать, что углерод — это не металл, в природе его можно встретить в трех видах:

В стали углерод вноситься в связанном состоянии в виде цементита. Чем больше цементита входит в состав стали, тем она становиться прочнее и тверже, при этом пластичность материала снижается. Механические свойства также будут обусловлены формой и размером структурных частиц. Чем меньше размеры и тоньше пластины феррита и цементита, тем более высокими будут прочность и твердость стали.

Чем больше в составе содержится углерода, тем хуже становится пластичность и способность к деформации, особенно в холодном состоянии.

Основным достоинством высокоуглеродистых сталей является их износостойкость и твердость, именно поэтому они относятся к группе инструментальных.

Термическая обработка: особенности

Для того чтобы изменить прочность и твердость стали, необходимо провести термообработку.

Таблица деформации стали до, во время и после термической обработки.

Такая обработка заключается в поочередной смене разных температур — нагревании и охлаждении. В зависимости от того, какая температура используется для нагрева и как быстро охлаждается сталь, различают несколько видов термообработки.

Отжиг — термическая обработка, во время которой материал нагревается до температуры, которая превышает фазовые изменения. После такого нагрева следует постепенное охлаждение, чаще всего вместе с печью. Благодаря такой обработке можно изменить неправильные структуры стали, улучшить механические показатели после таких процессов, как сварка, ковка, литье.

Закалка — процесс, при котором температура нагревания достигает аутентичного состояния, но в отличие от предыдущего процесса остывание происходит быстро. За счет этого сталь приобретает максимальные показатели прочности.

Отпуск — это термическая обработка, при которой сталь нагревается не доходя до аустенитного состояния и очень медленно охлаждается.

Старение — процесс распада твердых растворов, которых в составе стали большое количество.

Для того чтобы получить качественный результат, стоит правильно подобрать температуру нагрева, необходимое время выдержки, скорость охлаждения.

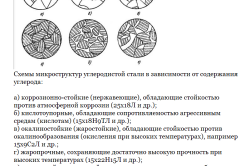

Схемы микроструктур углеродистой стали в зависимости от содержания углерода.

Температура закалки может быть двух видов: полная закалка и неполная. Полная закалка — это температура, при которой достигается аустенитное состояние, неполная — температура подымается до достижения аустеннито-цементитного состояния.

Выдерживать изделия в печи крайне необходимо. Именно на этом этапе происходит прогревание всего изделия по всему объему. Это способствует завершению фазовых превращений, выравниванию температуры и растворению карбидов. Время для выдержки зависит от размера изделия, температуры нагрева и химического состава.

Скорость охлаждения будет зависеть от марки стали и среды охлаждения. Самый быстрый способ остудить изделие — окунуть его в воду, менее быстрый — использовать вместо воды масла; и самый медленный метод — охладить изделия и оставить на открытом воздухе.

Увеличение износостойкости промышленных деталей

Машинные детали должны обладать высокими показателями износостойкости, поскольку детали длительное время трутся друг о друга. Для того чтобы повысить износостойкость таких поверхностей, используют химико-термическую обработку — поверхностное легирование. Вследствие такого процесса меняется микроструктура от поверхности к сердцевине.

Во время этого процесса поверхность насыщается такими материалами, как углерод, азот, бром, кремень, алюминий или хром. После такой обработки поверхность будет отличаться от состава всего изделия.

moyasvarka.ru

4. Классификация сталей | Металлолом

В настоящее время нет единой классификации специальных сталей. Существует много признаков, по которым классифицируют стали, но зачастую и они не могут быть однозначными для большого числа марок сталей.

Рассмотрим классификацию сталей по наиболее общим признакам.

По химическому составу стали и сплавы черных металлов условно подразделяют на углеродистые (нелегированные) стали, низколегированные стали, легированные стали, высоколегированные стали, сплавы на основе железа.

Углеродистые стали не содержат специально введенных легирующих элементов. Их количество в этих сталях должно быть в пределах, регламентированных для примесей соответствующими ГОСТами.

В низколегированных сталях суммарное содержание легирующих элементов должно быть не более 2,5 % (кроме углерода), в легированных — от 2,5 до 10 %, в высоколегированных — более 10 % при содержании в них железа не менее 45 %.

Сплавы на основе железа содержат железа менее 45 % v но его количество больше, чем любого другого легирующего элемента.

В зависимости от наличия тех или иных легирующих элементов стали называют марганцовистыми, кремнистыми, хромистыми, никелевыми, а также хромоникелевыми, хромомарганцовистыми, хромокремнистыми, хромована- диевыми, никельмолибденовыми, хромоникельмолибдено — выми, хромомолибденованадиевыми, хромокремнемарган — цовоникелевыми и т. п.

По назначению специальные стали подразделяют на конструкционные, инструментальные, стали с особыми физическими свойствами.

Конструкционной сталью называется сталь, применяемая для изготовления различных деталей машин, механизмов и конструкций в машиностроении и строительстве и обладающая определенными механическими, физическими и химическими свойствами.

Конструкционные стали подразделяют на строительные, машиностроительные и стали и сплавы с особыми свойствами — теплоустойчивые, жаропрочные, жаростойкие, коррозионностойкие.

Инструментальной сталью называется сталь, применяемая для обработки материалов резанием или давлением и обладающая высокой твердостью, прочностью, износостой-’ костью и рядом других свойств.

Инструментальные стали подразделяют на стали для режущего инструмента, штамповые стали и стали для измерительного инструмента.

Внутри указанной классификации существуют более узкие подразделения сталей как по назначению, так и по свойствам.

Классификация сталей по структуре в значительной степени условна.

По структуре сталей в равновесном состоянии их делят на доэвтектоидные, эвтектоидные, заэвтек — т о и д н ы е.

Легирующие элементы изменяют содержание углерода в эвтектоиде по отношению к его положению в углеродистой стали (см. гл. I, п. 2). Поэтому в зависимости от сочетания легирующих элементов положение эвтектоидной точки может быть при разном содержании углерода.

Другим условным структурным признаком, по которому классифицируют стали, является основная структура, полученная при охлаждении на воздухе образцов небольших сечений после высокотемпературного нагрева 900 0C). При этом в зависимости от структуры стали подразделяют. на перлитные, бейнитные, мартенситные, ледебуритные, ферритные и аустеиитные.

Перлитные и бейнитные стали чаще всего бывают углеродистыми и низколегированными, мартенситные — легированными и высоколегированными, а ферритные и аустеиитные, как правило, высоколегированные. Однако такая связь между структурой и легированностью стали далеко неоднозначна. Наряду с перечисленными могут быть смешанные структурные классы: феррито-перлитный,.фер — рито-мартенситный, аустенито-ферритный, аустенито-мартенситный. Такая классификация применяется при наличии не менее 10 % феррита (как второй структуры).

По качеству стали подразделяют на стали обыкновенного качества, качественные, высококачественные, особое ысококачественны е.

Главными качественными признаками стали являются более жесткие требования по химическому составу и прежде всего по содержанию вред1шх примесей, таких как фосфора и серы. Ниже приведено предельное содержание фосфора и серы, % (не более), в сталях разной категории качества:

Р s

Обыкновенного качества.

Качественная…………………….

Высококачественная. . Особое ысококачественная

TOC \o "1-3" \h \z. 0,040 0,050

. 0,035 0,035

0,025 0,025

, 0,025 0,015

Категория обыкновенного качества может относиться j только к углеродистым сталям. Все остальные категории качества могут относиться к любым по степени легирования сталям. j

Наряду с приведенными классификациями по общим ; признакам, относящимся к разным сталям, существуют бо — , лее частные классификации определенных групп сталей, которые будут рассмотрены в соответствующих частях.

5. Маркировка сталей

В СССР принята буквенно-цифровая система обозначения марок сталей и сплавов.

Углеродистые конструкционные качественные стали обозначают двухзначным числом, указывающим среднее содержание углерода в сотых долях процента (например, 05; 08; 10; 15; 20; 25…80; 85).

Для сталей, полностью не раскисленных (при С< <0,20 %), в обозначение добавляются индексы: кп — кипящая сталь, пс — полуспокойная сталь (например, 15кп, 20пс). Для спокойных сталей индекс не указывается. Углеродистые инструментальные стали обозначают буквой «У» и следующей за ней цифрой, указывающей среднее содержание углерода в десятых долях процента (например, У7; У8; У9; У10; У11; У12; У13).

В легированных сталях основные легирующие элементы обозначают буквами: А — азот, К — кобальт, T — титан, Б — ниобий, В — вольфрам, Г — марганец, Д — медь, E — селен, M — молибден, H — никель, П — фосфор, P — бор, С — кремний,"Ф — ванадий, X — хром, Ц — цирконий, Ю — алюминий.

Цифры после буквы в обозначении марки стали показывают примерное количество того или иного элемента, округленное до целого числа. При среднем содержании легирующего элемента до 1,5 % цифру за буквенным индексом не приводят. Содержание углерода указывается в начале марки в сотых (конструкционные стали) или десятых (инструментальные стали) долях процента.

Так, конструкционная сталь, содержащая 0,42^ 0,50% С; 0,5—0,8 % Mn; 0,8—1,0 % Cr; 1,3—1,8 % Ni; 0,2—0,3 i% Mo и 0,10—0,18% V, обозначается маркой 45ХН2МФ. Инструментальная сталь (штамповая) состава: 0,32—0,40 % С; 0,80—1,20 % Si; 0,15—0,40 % Mn; 4,5— 5,5 % Cr; 1,20—1,50 % Mo и 0,3—0,5 % V обозначается 4Х5МФС.

Если содержание углерода в инструментальных легированных сталях 1 % и более, то цифру в начале марки иногда вообще не ставят (например, X, ХВГ).

Буква «А» в конце марки указывает, что сталь относится к категории высококачественной (ЗОХГСА), если та же буква в середине марки — то сталь легированна азотом (16Г2АФ), а в начале марки буква «А» указывает на то, что сталь автоматная повышенной обрабатываемости (А35Г2). Индекс «АС» в начале марки указывает, что сталь автоматная со свинцом (АС35Г2).

Особовысококачественная сталь обозначается, добавлением через дефис в конце марки буквы «Ш» (ЗОХГС-Ш или ЗОХГСА-Ш).

Сталь, не содержащая в конце марки букв «А» или «Ш», относится к категории качественных (ЗОХГС).

В марках быстрорежущих сталей вначале приводят букву «Р», за ней следует цифра, указывающая содержание вольфрама. Во всех быстрорежущих сталях содержится около 4 % Cr, поэтому в обозначении марки буквы «X» нет. Ванадий, содержание которого в различных марках колеблется в пределах от 1 до 5 %, обозначается в марке, если его среднее содержание 2,0 % и более. Так как содержание углерода в быстрорежущих сталях пропорционально количеству ванадия, то содержание углерода в маркировке стали не указывается. Если в быстрорежущих сталях содержится молибден или кобальт, количество указывается в марке.

Например, сталь состава: 0,7—0,8 % С; 3,8—4,4 % Cr; 17,0—18,5% W; 1,0—1,4 % V обозначается маркой Р18, а сталь: 0,95—1,05 % С; 3,8—4,4% Cr; 5,5—6% W; 4,6— 5,2 % Mo; 1,8—2,4 % V и 7,5—8,5 % Со обозначается Р6М5Ф2К8.

Высоколегированные стали сложного состава иногда обозначают упрощенно по порядковому номеру разработки и освоения стали на металлургическом заводе. Перед номером стали ставят индексы «ЭИ», «ЭП» (завод «Электросталь»),

Например, упомянутая быстрорежущая сталь Р6М5Ф2К8 упрощенно обозначается ЭП658, а жаропрочная 37Х12Н8Г8МФБ — ЭИ481.

17

Маркировка марок жаропрочных и жаростойких сплавов на железоникелевой и никелевой основах состоит только из буквенных обозначений элементов, за исключением никеля, после которого указывается цифра, обозначающая его среднее содержание в процентах.

2—970

Например, сплав состава: 0,12 % С; 14,0—16,0 % Cr; 34,0—38,0 % Ni; 1,1—1,5 % Ti; 2,8—3,5 % W; остальное Fe обозначается ХН35ВТ (ЭИ612), а сплав: <0,07 % С; 19,0—22,0 % Cr; 2,4—2,8 % Ti; 0,6—1,0 % Al; <4,0 % Fe; остальное —Ni обозначается ХН77ТЮР (ЭИ437).

Принятая в СССР система маркировки наглядна и проста. В других странах применяют другие принципы обозначения сталей.

Так, буквенно-цифровая система используется в ВНР, ВНР, ПНР, ГДР, ФРГ, Италии, Франции и других странах. В ряде стран применяют цифровое обозначение марок сталей. Ниже приведено обозначение одних и тех же по составу сталей в разных странах:

| СССР | ЧССР | ГДР | ФРГ |

| 10 | 12010 | Cio | СкЮ |

| 50ХФ | 15260 | 50CrV4 | 50CrV4 |

| У8 | 19152 | C80W1 | C85W2 |

| Р18 | N9825 | X72WCrV1865 | В18 |

| 12X13 | 17021 | X10Crl3 | X10Crl3 |

| 12Х18Н9 | 17241 | X12CrNil8-8 | Zl2CrNil8-i |

| Франция | США | Япония | |

| XClO | 1010 | S9CK | |

| 50CV4 | 6150 | SUP5 | |

| ХС80 | W1-0,8C | SK5 | |

| Z80W18 | Tl | SKh3 | |

| Z12C13 | 410 | SECI | |

| Z12CN18-8 | 302 | SEC7 |

- В капиталистических странах зачастую фирмы присваивают сталям рекламные обозначения [например, Welten 80 (свариваемая), Corten (стойкая к атмосферной коррозии) и др.].

mitalolom.ru

ВНИМАНИЕ! Утверждено расписание экзаменов для студентов Инженерного института НГАУ очного отделения в ЛЕТНЮЮ экзаменационную сессию 2017-2018 учебного года.

ВНИМАНИЕ! Утверждено расписание экзаменов для студентов Инженерного института НГАУ очного отделения в ЛЕТНЮЮ экзаменационную сессию 2017-2018 учебного года. 9 апреля 2018 г. стартовала спартакиада факультетов (институтов) НГАУ, в участии которой допускаются студенты 1-4 курсов и магистранты очной формы обучения нашего университета.

9 апреля 2018 г. стартовала спартакиада факультетов (институтов) НГАУ, в участии которой допускаются студенты 1-4 курсов и магистранты очной формы обучения нашего университета. 23 мая на картодроме областного Автомотоцентра состоялись соревнования по картингу среди учащихся высших и средних профессиональных учебных заведений города Новосибирска. Соревнования проводятся уже шестой год и являются традиционным майским мероприятием позволяющие студентам получить заряд положительных эмоций перед летней сессией.

23 мая на картодроме областного Автомотоцентра состоялись соревнования по картингу среди учащихся высших и средних профессиональных учебных заведений города Новосибирска. Соревнования проводятся уже шестой год и являются традиционным майским мероприятием позволяющие студентам получить заряд положительных эмоций перед летней сессией. Российской ассоциацией производителей специализированной техники и оборудования "Росспецмаш", объединяющей более 156 предприятий и организаций в сфере сельскохозяйственного, строительно-дорожного машиностроения и пищевого оборудования, учреждена Национальная премия имени Александра Александровича Ежевского. Конкурс проводится с 29 января по 3 ноября 2018 года при поддержке Минпромторга России.

Российской ассоциацией производителей специализированной техники и оборудования "Росспецмаш", объединяющей более 156 предприятий и организаций в сфере сельскохозяйственного, строительно-дорожного машиностроения и пищевого оборудования, учреждена Национальная премия имени Александра Александровича Ежевского. Конкурс проводится с 29 января по 3 ноября 2018 года при поддержке Минпромторга России. Поздравляем команду Инженерного института НГАУ, занявшую IV место в городской олимпиаде по «Сопротивлению материалов»!

Поздравляем команду Инженерного института НГАУ, занявшую IV место в городской олимпиаде по «Сопротивлению материалов»! 21 апреля 2018 года команда Инженерного института «Инженерка» по созданию Машин Голдберга приняла участие в Открытом чемпионате г. Новосибирска. В этом году в чемпионате, прошедшем на площадке ГПНТБ, приняли участие девять школьных и студенческих команд Новосибирска и области. Организаторы соревнований — Сибирская лига Голдберга при поддержке Федерального агентства по делам молодежи и департамента промышленности, инноваций и предпринимательства мэрии Новосибирска.

21 апреля 2018 года команда Инженерного института «Инженерка» по созданию Машин Голдберга приняла участие в Открытом чемпионате г. Новосибирска. В этом году в чемпионате, прошедшем на площадке ГПНТБ, приняли участие девять школьных и студенческих команд Новосибирска и области. Организаторы соревнований — Сибирская лига Голдберга при поддержке Федерального агентства по делам молодежи и департамента промышленности, инноваций и предпринимательства мэрии Новосибирска. 20 марта прошел концерт Инженерного Института в рамках ежегодного фестиваля самодеятельного творчества «Студенческая весна в НГАУ-2018».Инженеры подарили зрителям яркие, оригинальные номера и целую бурю эмоций.

20 марта прошел концерт Инженерного Института в рамках ежегодного фестиваля самодеятельного творчества «Студенческая весна в НГАУ-2018».Инженеры подарили зрителям яркие, оригинальные номера и целую бурю эмоций.  В Новосибирском государственном техническом университете 12 марта 2018 г. прошла 12 Всероссийская студенческая олимпиада «Материаловедение и технология конструкционных материалов», где приняли участие студенты Инженерного института.

В Новосибирском государственном техническом университете 12 марта 2018 г. прошла 12 Всероссийская студенческая олимпиада «Материаловедение и технология конструкционных материалов», где приняли участие студенты Инженерного института.

(9).jpg)