Коррозионно-стойкая сталь. Коррозийностойкая сталь

Классы коррозионностойких сталей

Классы коррозионностойких сталей определяются их структурой при комнатной температуре после закалки с температуры растворения цементита и карбидов (карбонитридов) хрома. В зависимости от высокотемпературного равновесия g/a и степени мартенситного превращения аустенита при охлаждении коррозионностойкие стали разбиваются на:

· однофазные – аустенитного, ферритного и мартенситного классов;

·двухфазные – аустенитно-мартенситного (переходного), аустенитно-ферритного и мартенситно-ферритного классов;

· трехфазные – аустенитно-ферритомартенситного класса.

Следует отметить, что границы между этими классами достаточно размыты, например, в условно однофазных сталях может содержаться некоторое количество второй и даже третьей фазы. Это связано с близостью многих разработанных коррозионностойких сталей к границам фазовых равновесий, а так же ликвационными неоднородностями и значительным разбегом в содержании легирующих элементов в пределах одной стали.

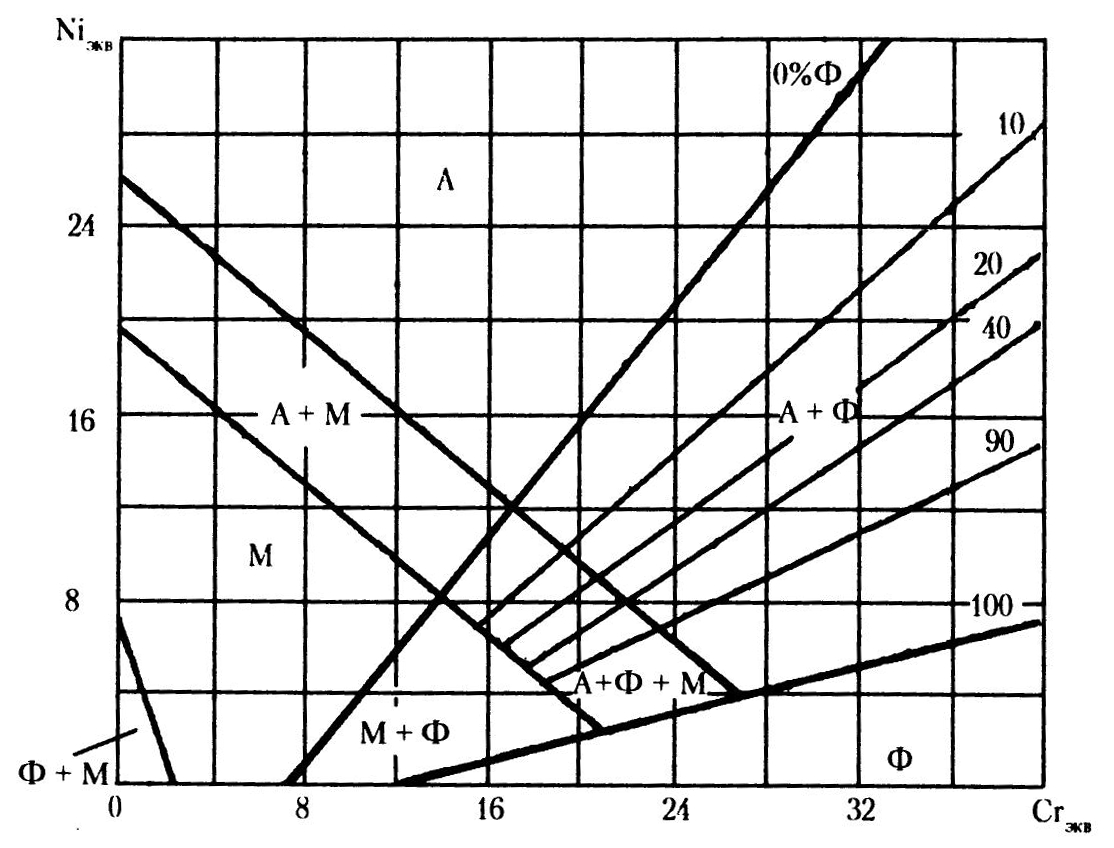

Наиболее широкое применение для этих cталей нашла диаграмма, предложенная Шеффлером [12]. Эта диаграмма (рис.1.1), как и ряд других структурных диаграмм, основана на том, что влияние каждого из легирующих элементов на образование d-феррита и температуру превращения аустенита в мартенсит может быть просуммировано, а затем

проведена оценка структуры стали заданного химического состава после быстрого охлаждения до комнатной температуры от температур растворения карбонитридов хрома.

Диаграмма Шеффлера построена таким образом, что по оси ординат откладывается сумма для элементов, являющихся аналогами никеля (Niэкв), и по оси абсцисс – сумма для элементов – аналогов хрома (Crэкв).

Рис. 1.1 - Структурная диаграмма А. Шеффлера для коррозионно-стойких сталей [12].

Уточнённый расчёт величин Niэкв и Сrэкв [13] проводится по следующим соотношениям (концентрация элементов дана в масс. %):

Niэкв = % Ni + % Co + 0,5·% Mn + 0,3·% C + 30·% C + 25·% N;

Сrэкв= % Сr + 2·% Si + 1,5·% Mo + 5·% V + 5,5·% Al + 1,75·% Nb + 1,5·%Ti + 0,75·%W.

Пересечение подсчитанных координат Niэкв и Сrэкв дает оценку структуры стали.

Однако диаграмма Шеффлера имеет серьезные недостатки:

· не учитывает всех элементов;

· не учитывается интенсивность влияния некоторых легирующих элементов;

· прямолинейный ход лучей, разграничивающих аустенитный и мартенситный классы сталей.

Важным шагом в построении диаграммы, определяющей связь химического и фазового состава, является разработанная Я. М. Потаком и Е.А. Сагалевич структурная диаграмма для малоуглеродистых коррозионно-стойких сталей для литого и горячедеформированного состояния [14,15]. Эти диаграммы построены на основании исследований состава и структуры нескольких сот плавок малоуглеродистых нержавеющих сталей. В основе построения диаграмм лежат следующие принципы:

а) по оси абсцисс откладывается суммарное влияние (с учетом знака) всех легирующих элементов на образование d-феррита – хромовый эквивалент ферритообразования Сrэквф, а по оси ординат – суммарное влияние всех легирующих элементов (с учетом знака) на температуру мартенситного превращения, т.е. на соотношение в структуре стали аустенита и мартенсита – хромовый эквивалент мартенситообразования Сrэквм;

б) влияние каждого элемента на ферритообразование и мартенситообразование оценивается определенным коэффициентом по отношению к хрому (обратное влияние выражается в отрицательном знаке коэффициента).

Значения коэффициентов для углерода и азота установлены переменными в зависимости от содержания этих элементов (рис.1.2).

В определенной мере это относится также и к никелю. При содержании в стали более 5 масс. % Ni его доля в Сrэкв ф подсчитывается по формуле (2,5+ масс. % Ni). Расчет Сrэкв ф и Сrэкв м проводится по формулам (концентрация элементов – в масс.%):

Сrэкв ф = %Cr - 1,5·%Ni + 2·%Si-0,75·%Mn-Kф·(%С+%Ni)+%Mo+4·%Al+

+4·%Ti+1,5·%V+0,5·%W+0,9·%Nb-0,6·%Co-0,5·%Cu;

Сrэквм = 20 - [Cr+1,5·%Ni+0,7·%Si+0,75·%Mn+Kм·(%C+%N)+0,6·%Mo+

+1,5·%V+1,1·%W+0,2·%Co+0,2·%Cu+1,9·%Ti-0,1·%Al].

Структура стали по диаграмме определяется по точке пересечения координат.

Рис. 1.2 - Структурная диаграмма для нержавеющих сталей

(Я.М. Потак, Е.А. Сагалевич)

В зависимости от структуры стали подразделяют на классы: ферритный, мартенситный, мартенсито-ферритный, аустенито-мартенситный, аустенито-ферритный.

infopedia.su

Коррозионно-стойкая сталь

Изобретение относится к металлургии, а именно к коррозионно-стойкой аустенитно-мартенситной стали, и может быть использовано в машиностроении для изготовления сварных конструкций, в том числе для баллонов высокого давления, крепежных деталей, работающих в интервале температур от 350 до - 196°С и во всеклиматических условиях. Цель изобретения - повышение прочностных свойств, относительного удлинения, ударной вязкости, сопротивления коррозии под напряжением и коэффициента интенсивности напряжений. Сталь дополнительно содержит молибден и лантан при следующем соотношении компонентов, мас.%: углерод 0,05 - 0,09; марганец 0,6 - 0,8; кремний 0,2 - 0,4; хром 15,5 - 17,5; никель 6 - 8; молибден 0,3 - 0,6; лантан 0,005 - 0,05; железо остальное. При выполнении соотношения хром - 1,5, никель +2, кремний - 0,75; марганец - 37, (углерод + азот) + молибден = 1,8 - 3,8. 2 табл.

Изобретение относится к черной металлургии, в частности к коррозионно-стойкой свариваемой стали аустенитно-мартенситного класса, применяемой в виде прутков, поковок, штамповок и листов для изготовления ответственных силовых толстостенных деталей и узлов, а также емкостей (баллонов), работающих в интервале температур от 350 до -196оС и во всеклиматических условиях, подвергающихся в процессе закалки замедленному охлаждению из-за больших сечений или одностороннего охлаждения. Цель изобретения - повышение прочностных свойств, относительного удлинения, ударной вязкости, сопротивления коррозии под напряжением и коэффициента интенсивности напряжений. Получение высокого комплекса механических и коррозионных свойств в изделиях крупных сечений из предлагаемой стали обеспечивается также определенным содержанием мартенсита и остаточного аустенита, а также отсутствием дельта-феррита. Для этого содержание элементов, исключающее присутствие дельта-феррита, должно удовлетворять следующему соотношению: хром - 1,5; никель +2; кремний - 0,75, марганец - 37, (углерод + азот) + молибден =1,8-3,8. В лабораторных условиях на полупромышленной открытой индукционной печи выплавляют плавки стали. Химический состав стали приведен в табл.1. После оптимальной термической обработки по режиму: закалка 990 10оС, обработка холодом при -70оС, 2 ч или при -50оС, 4 ч, отпуск 325-400оС, 1 ч, охлаждение на воздухе - сталь имеет механические свойства, приведенные в табл.2. Предлагаемая сталь в крупных сечениях превосходит известную по ударной вязкости более чем в 100 раз, примерно в 2 раза по коэффициенту интенсивности напряжения и более чем в 3 раза по сопротивлению коpрозионному растрескиванию. Применение стали позволяет обеспечивать безосколочность (снизить хрупкость) баллонов высокого давления, а также надежную работу деталей в больших сечениях во всеклиматических условиях.

10оС, обработка холодом при -70оС, 2 ч или при -50оС, 4 ч, отпуск 325-400оС, 1 ч, охлаждение на воздухе - сталь имеет механические свойства, приведенные в табл.2. Предлагаемая сталь в крупных сечениях превосходит известную по ударной вязкости более чем в 100 раз, примерно в 2 раза по коэффициенту интенсивности напряжения и более чем в 3 раза по сопротивлению коpрозионному растрескиванию. Применение стали позволяет обеспечивать безосколочность (снизить хрупкость) баллонов высокого давления, а также надежную работу деталей в больших сечениях во всеклиматических условиях.

Формула изобретения

КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ, содержащая углерод, марганец, кремний, хром, никель и железо, отличающаяся тем, что, с целью повышения прочностных свойств, относительного удлинения, ударной вязкости, сопротивления коррозии под напряжением и коэффициента интенсивности напряжений, она дополнительно содержит молибден и лантан при следующем соотношении компонентов, мас.%: Углерод 0,05 - 0,09 Марганец 0,6 - 0,8 Кремний 0,2 - 0,4 Хром 15,5 - 17,5 Никель 6 - 8 Молибден 0,3 - 0,6 Лантан 0,005 - 0,05 Железо Остальное при выполнении соотношения хром - 1,5, никель +2, кремний - 0,75, марганец - 37, (углерод + азот) + молибден = 1,8 - 3,8.РИСУНКИ

Рисунок 1Похожие патенты:

Изобретение относится к черной металлургии, в частности к коррозионно-стойким сталям, используемым для изготовления высокопрочной коррозионно-стойкой проволоки или ленты, эксплуатируемой в хлоридсодержащих средах, насыщенных сероводородом и углекислым газом

Изобретение относится к порошковой металлургии, в частности к способам изготовления спеченного конструкционного материала

Изобретение относится к металлургии, в частности к корозионно - стойкой аустенитной стали для аппаратурного оформления производств, где металл контактирует с агрессивными растворами кислот и хлоридов

Изобретение относится к области металлургии и литейного производства, в частности к литейной стали для отливок, применяемой в авиамотостроении

Изобретение относится к области металлургии ,в частности, к стали для изготовления крупных отливок валов бумагоделательных машин, работающих в коррозионной среде

Изобретение относится к металлургии , в частности к коррозионностойкой стали, используемой для из .готовления высокопрочной коррозионно-стойкой проволоки или ленты для брони геофизических кабелей, эксплуатируемых в скважинах газоконденсатных месторождений

Изобретение относится к черной металлургии, в частности к коррозионногстойкой аустенитной стали, используемой в машиностроении для изготовления-мединструмента, а именно хирургических имплантатов, эксплуатируемых внутри живого организма

Изобретение относится к области металлургии и литейного производства, в частности к составам низкоуглеродистых литейных сталей, предназначенных для изготовления ответственных фасонных отливок

Изобретение относится к области металлургии, в частности к составам литейных жаростойких сталей для деталей , работающих в условиях теплосмен

Изобретение относится к металлургии , а именно к низколегированным конструкционным теплоустойчивым ста- nffM повышенной прочности

Изобретение относится к металлургии, в частности к сталям, предназначенным для изготовления сварных высокопрочных круглозвенных цепей диаметром до 45 мм, предназначенным для горношахтного оборудования

Изобретение относится к сварочным материалам и может быть использовано при восстановлении деталей металлургического оборудования, работающего в условиях циклических термомеханических нагрузок, например, роликов МНЛЗ, рабочих валков станов горячей прокатки и других деталей

Изобретение относится к области металлургии, а именно к разработке экономнолегированной высокопрочностной стали для изготовления холодной штамповкой деталей, работающих в условиях ударнодинамических нагрузок при обеспечении высоких требований по надежности

Изобретение относится к металлургии деформируемых высокопрочных коррозионно-стойких сталей, используемых в судостроении, гидротурбостроении, в частности при производстве деталей судовых гребных винтов и рабочих колес гидротурбин, работающих в коррозионной среде под действием значительных статических и циклических нагрузок

Изобретение относится к металлургии? в частности к разработке легированной автоматной стали, используемой в машиностроении

Изобретение относится к металлургии, а именно к производству сталей повышенной и высокой обрабатываемости резанием, в частности легированных автоматных сталей, используемых в машиностроении

Изобретение относится к металлургии

Изобретение относится к классу металлических сплавов на основе железа, в которых упрочнение основано на выпадении в осадок частиц с квазикристаллической структурой, получаемой при времени выдержки до 1000 ч и температуре старения до 650oС, при этом сплавы обладают увеличенной прочностью на разрыв, достигающей по меньшей мере до 200 МПа

Изобретение относится к сварочным материалам

Изобретение относится к металлургии, в частности к разработке стали для изготовления износостойких деталей, преимущественно для изготовления зубьев ковшей эскаватора, бил молотковых дробилок и других деталей дробильно-размольного оборудования

Изобретение относится к металлургии, а именно к коррозионно-стойкой аустенитно-мартенситной стали, и может быть использовано в машиностроении для изготовления сварных конструкций, в том числе для баллонов высокого давления, крепежных деталей, работающих в интервале температур от 350 до - 196°С и во всеклиматических условиях

www.findpatent.ru

Коррозионностойкая сталь

Изобретение относится к черной металлургии, в частности, к составам стали. Может использоваться для изготовления оборудования, эксплуатируемого в условиях агрессивных сред. Коррозионностойкая сталь содержит, мас. %: углерод 0,08-0,12; кремний 0,15-0,25; марганец 0,3-0,5; хром 27,0-29,0; молибден 0,7-1,0; иттрий 0,03-0,05; сурьма 0,001-0,0012; медь 0,3-0,4; германий 0,0001-0,00012; цирконий 0,06-0,08; бор 0,06-0,08; железо - остальное. Сталь обладает высокой коррозионной стойкостью. 1 табл.

Изобретение относится к области черной металлургии, в частности к составам стали, которая может быть использована для изготовления оборудования, эксплуатируемого в условиях агрессивных сред.

Известна коррозионностойкая сталь, содержащая мас. %: углерод 0,03-0,1; кремний 0,3-0,8; марганец 0,1-0,5; хром 27,0-29,0; сера 0,005-0,015; фосфор 0,003-0,009; молибден 0,1-0,5; иттрий 0,01-0,08; сурьма 0,0008-0,002; железо - остальное [1].

Задачей изобретения является повышение коррозионной стойкости стали.

Технический результат достигается тем, что коррозионностойкая сталь, содержащая углерод, кремний, марганец, хром, молибден, иттрий, сурьму, железо, дополнительно содержит медь, германий, цирконий, бор при следующем соотношении компонентов, мас. %: углерод 0,08-0,12; кремний 0,15-0,25; марганец 0,3-0,5; хром 27,0-29,0; молибден 0,7-1,0; иттрий 0,03-0,05; сурьма 0,001-0,0012; медь 0,3-0,4; германий 0,0001-0,00012; цирконий 0,06-0,08; бор 0,06-0,08; железо - остальное.

В таблице приведены составы стали.

Скорость коррозии стали (в водной среде с содержанием Cl в количестве 10 мг/л при температуре 300°С, давление в автоклаве 8,5 МПа, длительность 75 ч) составит ~0,005 мм/г для всех приведенных в таблице составов.

Повышение коррозионной стойкости стали достигается за счет комплексного влияния компонентов, входящих в ее состав. Хром, молибден, медь, бор обеспечивают прочность и твердость стали, препятствуют образованию трещин. Хром, сурьма, германий, цирконий повышают коррозионную стойкость стали. Иттрий раскисляет сплав.

Сталь может быть выплавлена в электропечах. Отливки подвергают нагреву до температуры 1100-1150°С и закалке в воде.

Источник информации

1. SU 1076489, 1984.

Коррозионностойкая сталь, содержащая углерод, кремний, марганец, хром, молибден, иттрий, сурьму и железо, отличающаяся тем, что она дополнительно содержит медь, германий, цирконий и бор при следующем соотношении компонентов, мас. %:

углерод 0,08-0,12;

кремний 0,15-0,25;

марганец 0,3-0,5;

хром 27,0-29,0;

молибден 0,7-1,0;

иттрий 0,03-0,05;

сурьма 0,001-0,0012;

медь 0,3-0,4;

германий 0,0001-0,00012;

цирконий 0,06-0,08;

бор 0,06-0,08;

железо - остальное.

www.findpatent.ru

Коррозионностойкая сталь

Изобретение относится к металлургии, а именно к высокопрочной коррозионностойкой стали, которая может быть использована в авиационной, космической и других областях техники для изготовления силовых паяносварных узлов, применяемых без термической обработки после сварки. Предложенная коррозионностойкая сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,03-0,08, хром 12,8-14,5, никель 5,2-6,5, молибден 0,7-1,2, вольфрам 0,7-1,2, ванадий 0,15-0,3, ниобий 0,08-0,3, азот 0,01-0,03, иттрий 0,01-0,1, кальций 0,001-0,01, цирконий 0,01-0,1, лантан 0,01-0,1, железо - остальное. Техническим результатом изобретения является повышение ударной вязкости в паяносварных соединениях изделий, работающих при криогенных температурах (до -70oС). 3 табл.

Изобретение относится к черной металлургии, в частности к коррозионностойким высокопрочным сталям, и может быть использовано в авиационной, космической и других отраслях техники для изготовления силовых паяносварных узлов, применяемых без термической обработки после пайки.

Известна сталь типа Х18Н10Т, содержащая в своем составе большое количество дефицитного никеля, но не обладающая достаточной прочностью при температурах эксплуатации оборудования (ГОСТ 5632-72, сталь Х18Н10Т). Известна коррозионностойкая сталь, наиболее близкая к данному изобретению, содержащая, мас.%: Углерод - 0,03-0,08 Хром - 13,0-15,0 Никель - 5,05-6,0 Медь - 1,8-2,5 Молибден - 0,8-1,8 Ниобий - 0,03-0,45 Титан - 0,02-0,15 Лантан - 0,01-0,1 Марганец - 0,1-1,0 Кальций - 0,01-0,1 Кремний - 0,05-0,7 Азот - 0,015-0,08 Церий - 0,01-0,1 Иттрий - 0,01-0,1 Железо - Остальное (SU авт. свид. 1144405, A1, C22 038/59, 1989). Известная сталь обладает повышенной коррозионной стойкостью сварных соединений и высокими механическими свойствами. Однако применение этой стали для изготовления паяносварных конструкций связано с выделением карбидно-нитридной сетки по границам зерен в процессе замедленного охлаждения при пайке, что вызывает понижение вязкости таких соединений при низкой температуре. Задача данного изобретения - создание коррозионностойкой высокопрочной стали, способной надежно эксплуатироваться в паяносварных конструкциях, в том числе при низких температурах до -70oC. Для решения поставленной задачи предложена коррозионностойкая сталь, содержащая углерод, хром, никель, молибден, ниобий, азот, иттрий, кальций, лантан и железо, которая дополнительно содержит вольфрам, ванадий и цирконий, при следующем соотношении компонентов, маc.%: Углерод - 0,03-0,08 Хром - 12,8-14,5 Никель - 5,2-6,5 Молибден - 0,7-1,2 Вольфрам - 0,7-1,2 Ванадий - 0,15-0,3 Ниобий - 0,08-0,3 Азот - 0,01-0,03 Иттрий - 0,01-0,1 Кальций - 0,001-0,01 Цирконий - 0,01-0,1 Лантан - 0,01-0,1 Железо - Остальное Соотношение элементов в стали указано с учетом следующего ограничения содержания примесей в ней. Примеси в заявленной стали, мас.%: Кремний - Не более 0,6 Марганец - Не более 0,6 Медь - Не более 0,3 Титан - Не более 0,2 Фосфор - Не более 0,1 Сера - Не более 0,1 Введение в сталь циркония позволяет создать защитную пленку на границах зерен, а значит и уменьшить диффузию углерода и азота. Введение в сталь вольфрама и ванадия, образующих стойкие карбиды и таким образом забирающих углерод из твердого раствора, обеспечивает резкое снижение интенсивности выделения карбидной сетки Me23C6 по границам зерен при охлаждении во время пайки. В стали также уменьшен верхний предел содержания хрома. Все это в комплексе позволяет снизить образование карбидонитридов хрома при замедленном охлаждении в процессе пайки. Технический результат - повышение ударной вязкости в паяносварных соединениях изделий, работающих при криогенных температурах (до -70oC). В лабораторных условиях в вакуумно-индукционной печи емкостью 150 кг были выплавлены стали. Химический состав исследованных сталей приведен в табл. 1. Плавки 4 и 5 имеют содержание легирующих элементов ниже нижнего и выше верхнего соответственно. Плавка 6 - прототип. Механические свойства предложенной и известной сталей после закалки с 1000oC и отпуска при 520oC приведены в табл. 2. Механические свойства исследованных сталей основного металла и паяного соединения приведены в табл. 3. Как видно из приведенных данных, предложенная сталь имеет высокие механические свойства по сравнению с прототипом (плавка N 6) и, в частности, высокую ударную вязкость образцов с усталостной трещиной (КСТ) паяных соединений при температуре -70oC, что позволяет создать надежные силовые конструкции. Плавки 4 и 5, имеющие легирующие элементы ниже нижнего и выше верхнего предела соответственно, имеют либо низкую прочность (плавка 4), либо низкую вязкость (плавка 5).Формула изобретения

Коррозионностойкая сталь, содержащая углерод, хром, никель, молибден, ниобий, азот, иттрий, кальций, лантан и железо, отличающаяся тем, что она дополнительно содержит вольфрам, ванадий и цирконий при следующем соотношении компонентов, мас.%: Углерод - 0,03-0,08 Хром - 12,8-14,5 Никель - 5,2-6,5 Молибден - 0,7-1,2 Вольфрам - 0,7-1,2 Ванадий - 0,15-0,3 Ниобий - 0,08-0,3 Азот - 0,01-0,03 Иттрий - 0,01-0,1 Кальций - 0,001-0,01 Цирконий - 0,01-0,1 Лантан - 0,01-0,1 Железо - ОстальноеРИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3Похожие патенты:

Изобретение относится к разработке составов конструкционных сталей с пониженной прокаливаемостью, которые применяются при использовании метода объемно-поверхностной закалки

Изобретение относится к черной металлургии, в частности к изысканию высокопрочных сталей для дисков пил холодной резки проката

Изобретение относится к металлургии, в частности к составам жаропрочных высокоуглеродистых хромоникелевых сплавов аустенитного класса, и может быть использовано при изготовлении реакционных труб нефтегазоперерабатывающих установок с рабочими режимами при температуре 650 - 900°С и давлении до 50 атм

Изобретение относится к металлургии, в частности к составам жаропрочных высокоуглеродистых хромоникелевых сплавов аустенитного класса, и может быть использовано при изготовлении реакционных труб нефтегазоперерабатывающих установок с рабочими режимами при температуре 700 -1000°С и давлении до 46 атм

Изобретение относится к металлургии, в частности к составам жаропрочных высокоуглеродистых хромоникелевых сплавов аустенитного класса, и может быть использовано при изготовлении реакционных труб нефтегазоперерабатывающих установок с рабочими режимами при температуре 700-950°С и давлении до 46 атм

Изобретение относится к металлургии, в частности к составам жаропрочных высокоуглеродистых хромоникелевых сплавов аустенитного класса, и может быть использовано при изготовлении реакционных труб нефтегазоперерабатывающих установок с рабочими режимами при 650 - 900°С и давлении до 50 атм

Изобретение относится к металлургии, в частности к составам жаропрочных высокоуглеродистых хромоникелевых сплавов аустенитного класса, и может быть использовано при изготовлении реакционных труб нефтегазоперерабатывающих установок с рабочими режимами при температуре 600 - 760°С и давлении до 0,80 МПа

Изобретение относится к металлургии, преимущественно к производству стали и композиционных материалов на основе железа

Изобретение относится к производству малоуглеродистой легированной стали для изготовления холоднотянутой сварочной проволоки, применяемой для сварки конструкций, работающих в условиях низких температур

Изобретение относится к сталям, составы которых пригодны для производства реакторов, труб, печей или их элементов, используемых в нефтехимических процессах

Изобретение относится к металлургии, а именно к низколегированным сталям, стойким против водородного растрескивания, используемым для изготовления сварных нефте- и газопроводных труб, пригодных к эксплуатации в условиях Крайнего Севера

Изобретение относится к области металлургии, конкретнее к производству проката ответственного назначения для строительных конструкций с повышенным уровнем пожароустойчивости

Изобретение относится к металлургии, а именно к составам высокопрочных сталей для фасонных отливок, применяемых для изготовления деталей оборудования транспортно-крановых судов, морских самоходных кранов, судов-турбовозов, плавучих буровых установок и другой морской и наземной техники, эксплуатируемой при низкой температуре до -50oС

Изобретение относится к производству легированных сталей и сплавов, применяемых в судовом и атомном энергетическом машиностроении, турбиностроении и в других отраслях

Изобретение относится к металлургии, а именно к составам сталей для производства горячеалюминированных листов и лент для корпусных деталей системы выпуска газов автомобилей

Изобретение относится к металлургии, а именно к составам сталей для производства холоднокатаных горячеалюминированных полос и листов для изготовления глубокой вытяжкой топливных баков автомобилей

Изобретение относится к металлургии, а именно, к производству легированных сталей для изготовления труб и арматуры, работающих в морской воде с твердыми частицами и нефтепродуктами, и изготовления оборудования для добычи полезных ископаемых и нефти со дна океана

Изобретение относится к черной металлургии, а именно к химическому составу низкоуглеродистых холоднокатаных сталей, предназначенных для изготовления изделий сложной формы методом листовой штамповки, преимущественно деталей автомобилей, в том числе с защитными покрытиями

Изобретение относится к металлургии, а именно к составам жаропрочных низкоуглеродистых хромоникелевых сплавов аустенитного класса, и может быть использовано при изготовлении реакционных труб нефтегазоперерабатывающих установок, работающих при температуре 700-950oС при давлении до 50 атм

Изобретение относится к металлургии, а именно к составам жаропрочных низкоуглеродистых хромоникелевых сплавов аустенитного класса, и может быть использовано при изготовлении реакционных труб нефтегазоперерабатывающих установок, работающих при 700-950oС и давлении до 50 атмосфер

Изобретение относится к металлургии, а именно к высокопрочной коррозионностойкой стали, которая может быть использована в авиационной, космической и других областях техники для изготовления силовых паяносварных узлов, применяемых без термической обработки после сварки

www.findpatent.ru

Коррозионностойкая сталь

Изобретение относится к металлургии, в частности к коррозионно-стойкой стали, и предназначено для использования в машиностроении и теплоэнергетике. С целью повышения жаростойкости до 900°С, сталь содержит компоненты при следующем соотношении, мас. углерод 0,02 0,06; кремний 1,6 1,9; марганец 1,0 2,0; хром 6,9 7,5; никель 11,5 12,5; алюминий 1,5 2,0; бор 0,0005 0,0010; железо остальное. 2 ил. 2 табл.

Изобретение относится к созданию жаростойких сплавов и предназначено для использования в машиностроении и теплоэнергетики.

Известны коррозионностойкие аустенитные стали типа Х18Н (9-13), ГОСТ 5632-72. Эти стали по химическому составу близки между собой, что можно видеть из таблицы 1. В качестве прототипа выбраны сталь, содержащие элементы в следующем соотношении (мас. ) ГОСТ 5632-72: Углерод 0,12 Кремний 0,8 Марганец 1,0-2,0 Хром 17-19 Никель 11-13 Титан 5С-0,7 Железо Остальное Недостатком известных сталей является пониженная жаростойкость при 850-900оС. Целью изобретения является повышение жаростойкости до 900оС. Для достижения поставленной цели сталь, содержащая углерод, кремний, хром, никель, марганец, согласно предложению, дополнительно содержит алюминий и бор при следующем содержании компонентов, мас. Углерод 0,02-0,06 Кремний 1,6-1,9 Марганец 1,0-2,0 Хром 6,9-7,5 Никель 11,5-12,5 Алюминий 1,5-2,0 Бор 0,0005-0,0010 Железо Остальное Допускаются примеси: Сера 0,010 Фосфор

0,010 Фосфор  0,030 Заявителю неизвестны технические решения, содержащие заявляемую совокупность отличительных признаков, таким образом, предлагаемая сталь отвечает критерию изобретения "существенные отличия". Изменение состава стали за счет введения 1,5-2% алюминия и 0,0005-0,0010% бора, повышение содержания кремния от 0,8 до 1,6-1,9% позволило п и пониженном более чем в два раза содержания хрома, повысить жаростойкость до 900оС. При концентрации алюминия ниже 1,5% и кремния ниже 1,6% полной защиты от окисления стали типа Х7Н12 при 900оС не достигается. При содержании этих выше 2 и 1,9% соответственно технологические свойства стали ухудшаются. На фиг.1 изображен график влияния алюминия на жаростойкость стадии типа Х7Н12 при 800 и 900оС. 1-3% Al, 800oC, 2-4% Al, 800oC, 3-5,2% Al, 800oC, 4-6% Al, 800oC, 5-3% Al, 900oC, 4-4,5% Al, 900oC, 7-6% Al, 900oC. На фиг. 2 влияние алюминия и кремния на жаростойкость стали типа Х7Н12 при 800 и 900оС. 1-3% Al, 900oC, 2-2% Si, 900oC, 3-2,5% Al, +2; 5% Si, 900oC, 4-(1;5-2,0% )Al + (1,6-1,9% )Si, 900oC, 5-2,5% Al + 2,5%Si, 800oC, 6-1,5% + 1,9%Si, 800oC. Из приведенных на фиг.1 кинетических кривых окисления можно видеть, что стали, содержащие алюминий в пределах 3-6% имеют при 800оС высокую жаростойкость, тогда как при 900оС все испытанные стали, независимо от концентрации алюминия, обладают пониженной стойкостью. Стали без алюминия и содержащие менее 3% алюминия при 900оС окисляются с очень большой неконтролируемой скоростью, что не позволило получить для них количественной оценки жаростойкости. В осадках, выделенных из стали, легированной 3% алюминия, обнаружено небольшое количество избыточной интерметаллидной фазы, интифицированного

0,030 Заявителю неизвестны технические решения, содержащие заявляемую совокупность отличительных признаков, таким образом, предлагаемая сталь отвечает критерию изобретения "существенные отличия". Изменение состава стали за счет введения 1,5-2% алюминия и 0,0005-0,0010% бора, повышение содержания кремния от 0,8 до 1,6-1,9% позволило п и пониженном более чем в два раза содержания хрома, повысить жаростойкость до 900оС. При концентрации алюминия ниже 1,5% и кремния ниже 1,6% полной защиты от окисления стали типа Х7Н12 при 900оС не достигается. При содержании этих выше 2 и 1,9% соответственно технологические свойства стали ухудшаются. На фиг.1 изображен график влияния алюминия на жаростойкость стадии типа Х7Н12 при 800 и 900оС. 1-3% Al, 800oC, 2-4% Al, 800oC, 3-5,2% Al, 800oC, 4-6% Al, 800oC, 5-3% Al, 900oC, 4-4,5% Al, 900oC, 7-6% Al, 900oC. На фиг. 2 влияние алюминия и кремния на жаростойкость стали типа Х7Н12 при 800 и 900оС. 1-3% Al, 900oC, 2-2% Si, 900oC, 3-2,5% Al, +2; 5% Si, 900oC, 4-(1;5-2,0% )Al + (1,6-1,9% )Si, 900oC, 5-2,5% Al + 2,5%Si, 800oC, 6-1,5% + 1,9%Si, 800oC. Из приведенных на фиг.1 кинетических кривых окисления можно видеть, что стали, содержащие алюминий в пределах 3-6% имеют при 800оС высокую жаростойкость, тогда как при 900оС все испытанные стали, независимо от концентрации алюминия, обладают пониженной стойкостью. Стали без алюминия и содержащие менее 3% алюминия при 900оС окисляются с очень большой неконтролируемой скоростью, что не позволило получить для них количественной оценки жаростойкости. В осадках, выделенных из стали, легированной 3% алюминия, обнаружено небольшое количество избыточной интерметаллидной фазы, интифицированного  -фазой (

-фазой ( -NiAl). С повышением содержания алюминия количество этой фазы возрастает. Кинетические кривые окисления, представленные на фиг.2 свидетельствуют о более сильном, положительном влиянии кремния на жаростойкость в сравнении с алюминием. Учитывая ограниченные возможности легирования стали алюминием из-за появления интерметаллида, ухудшающего технологическую пластичность, повышение жаростойкости стали достигнуто введением алюминия в меньших (допустимых пределах при одновременном повышении содержания кремния до 1,6-1,9% Значение алюминия в повышении окалиностойкости проявляется в изменении защитных свойств окислов других элементов, входящих в состав стадии. Замещена часть трехвалентных ионов железа или марганца в окисле типа шпинели, алюминий снижает его проницаемость. Наиболее эффективно влияние алюминия на снижение скорости высокотемпературного окисления, когда он образует собственный окисел Al2O3, обладающий высокими защитными свойствами. Основная роль кремния в улучшении жаростойкости связана с формированием на границе металл окалина подслоя Fe2SiO4 или SiO2. Последний термодинамически весьма стабилен и при его образовании снижается скорость контролируемой стадии окисления, какой является диффузия катионов металла через пленку окислов. Предлагаемая сталь дополнительно содержит бор в количестве 0,0005-0,0010% Введение бора приводит к улучшению прокаливанию и снижению склонности к образованию трещин при сварке в случае наличия влаги в обмазке электродов. При этом благоприятное влияние бора на прокаливаемость возможно лишь в том случае, когда он находится в твердом растворе, поскольку излишка бора не только увеличивают прокаливаемость, но даже могут вызвать красноломкость. Содержание бора ниже 0,0005% менее эффективно, тогда как, содержание этого элемента более 0,0010% увеличивает чувствительность стали к отпускаемой хрупкости. Легирование стали хромом в количестве ниже 6,9% ухудшает ее жаростойкость, а выше 7,5% приводит к снижению технологических свойств стали с повышением содержания кремния (1,6-1,9%). В табл.2 приведен химический состав сталей и результаты испытания их на жаростойкость. Сталь выплавлялась открытым способом в индукционной электропечи с основным тиглем. Температура выпуска металла находилась в пределах 1630-1650оС. Жаростойкость определялась на цилиндрических образцах

-NiAl). С повышением содержания алюминия количество этой фазы возрастает. Кинетические кривые окисления, представленные на фиг.2 свидетельствуют о более сильном, положительном влиянии кремния на жаростойкость в сравнении с алюминием. Учитывая ограниченные возможности легирования стали алюминием из-за появления интерметаллида, ухудшающего технологическую пластичность, повышение жаростойкости стали достигнуто введением алюминия в меньших (допустимых пределах при одновременном повышении содержания кремния до 1,6-1,9% Значение алюминия в повышении окалиностойкости проявляется в изменении защитных свойств окислов других элементов, входящих в состав стадии. Замещена часть трехвалентных ионов железа или марганца в окисле типа шпинели, алюминий снижает его проницаемость. Наиболее эффективно влияние алюминия на снижение скорости высокотемпературного окисления, когда он образует собственный окисел Al2O3, обладающий высокими защитными свойствами. Основная роль кремния в улучшении жаростойкости связана с формированием на границе металл окалина подслоя Fe2SiO4 или SiO2. Последний термодинамически весьма стабилен и при его образовании снижается скорость контролируемой стадии окисления, какой является диффузия катионов металла через пленку окислов. Предлагаемая сталь дополнительно содержит бор в количестве 0,0005-0,0010% Введение бора приводит к улучшению прокаливанию и снижению склонности к образованию трещин при сварке в случае наличия влаги в обмазке электродов. При этом благоприятное влияние бора на прокаливаемость возможно лишь в том случае, когда он находится в твердом растворе, поскольку излишка бора не только увеличивают прокаливаемость, но даже могут вызвать красноломкость. Содержание бора ниже 0,0005% менее эффективно, тогда как, содержание этого элемента более 0,0010% увеличивает чувствительность стали к отпускаемой хрупкости. Легирование стали хромом в количестве ниже 6,9% ухудшает ее жаростойкость, а выше 7,5% приводит к снижению технологических свойств стали с повышением содержания кремния (1,6-1,9%). В табл.2 приведен химический состав сталей и результаты испытания их на жаростойкость. Сталь выплавлялась открытым способом в индукционной электропечи с основным тиглем. Температура выпуска металла находилась в пределах 1630-1650оС. Жаростойкость определялась на цилиндрических образцах  15х20 мм. Испытания проводились при 750, 800, 900оС в атмосфере воздуха. Максимальная продолжительность испытания составляла 1000 часов. Из данных табл.2 следует, что предлагаемая сталь при 800оС имеет лучшую жаростойкость, чем сталь "прототип" и достаточно высокую при 900оС (известная сталь при 900оС не применяется из-за сильного окалинообразования). Составы, содержащие легирующие элементы выше верхних и ниже нижних заявляемых пределов при 900оС менее жаростойки, чем предлагаемая сталь. Использование новой экономнолегированной стали взамен стали 12х18н12Т позволяет повысить рабочую температуру оборудования, для которого она будет применена.

15х20 мм. Испытания проводились при 750, 800, 900оС в атмосфере воздуха. Максимальная продолжительность испытания составляла 1000 часов. Из данных табл.2 следует, что предлагаемая сталь при 800оС имеет лучшую жаростойкость, чем сталь "прототип" и достаточно высокую при 900оС (известная сталь при 900оС не применяется из-за сильного окалинообразования). Составы, содержащие легирующие элементы выше верхних и ниже нижних заявляемых пределов при 900оС менее жаростойки, чем предлагаемая сталь. Использование новой экономнолегированной стали взамен стали 12х18н12Т позволяет повысить рабочую температуру оборудования, для которого она будет применена.Формула изобретения

КОРРОЗИОННОСТОЙКАЯ СТАЛЬ, содержащая углерод, кремний, хром, никель, марганец, железо, отличающаяся тем, что она дополнительно содержит алюминий и бор при следующем соотношении компонентов, мас. Углерод 0,02 0,06 Кремний 1,6 1,9 Марганец 1 2 Хром 6,9 7,5 Никель 11,5 12,5 Алюминий 1,5 2,0 Бор 0,0005 0,001 Железо ОстальноеРИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4Похожие патенты:

Изобретение относится к металлургии, в частности к конструкционной слабомагнитной коррозионностойкой свариваемой стали с гарантированным пределом текучести более 40 кгс/мм2, предназначенной для строительства тяжелонагруженных сварных конструкций, способных работать, в том числе в условиях воздействия морской воды

Изобретение относится к металлургии, в частности к составу аустенитной коррозионностойкой особо чистой свариваемой стали, используемой в изделиях для хранения и транспортировки жидких и газообразных сильно агрессивных сред, вакуумно-плотных деталей и установок, приборов космической техники, атомной и термоядерной энергетики, электрофизической аппаратуры

Изобретение относится к металлургии легированных сталей и сплавов и может быть использовано в энергетическом машиностроении при производстве теплообменного оборудования АЭС

Изобретение относится к черной металлургии, в частности к свариваемой стали, применяемой в машиностроении, строительстве

Изобретение относится к металлургии, в частности к аустенитной метастабильной стали

Изобретение относится к металлургии, конкретнее к составам коррозинно - стойкой стали, используемой для изготовления зубных протезов

Изобретение относится к металлургии, в частности к коррозионностойкой стали для литых деталей аппаратуры, используемой для обустройства скважин нефтяных и газовых месторождений

Изобретение относится к металлургии, в частности к составам сталей, которые используются для изготовления деталей машин и механизмов, элементов строительных конструкций

Изобретение относится к черной металлургии, а именно к составу нестабильной аустенитной стали, и может быть использовано в качестве материала для изготовления высокопрочных коррозионно-стойких упругих элементов, работающих при температурах до 300°С, таких как цилиндрические пружины тормозной аппаратуры большегрузных автомобилей

Изобретение относится к черной металлургии, в частности к высокопрочной свариваемой стали, применяемой в машиностроении, краностроении для сварных конструкций ответственного назначения, подвергающихся износу и ударным нагрузкам

Изобретение относится к черной металлургии, в частности к литой штамповой стали, получаемой непрерывной разливкой, используемой при изготовлении крупногабаритной формообразующей оснастки, работающей при повышенных температурах, и может быть использовано в ряде металлообрабатывающих отраслей народного хозяйства, имеющих в своем составе кузнечно-прессовое производство и использующих для повышения стойкости оснастки азотирование

Изобретение относится к металлургии, в частности к составу литой стали, и может быть использовано в машиностроении для изготовления литых деталей ходовой части тракторов, работающих и в условиях высоких удельных нагрузок

Изобретение относится к черной металлургии, а именно, к химическому составу низкоуглеродистых холоднокатаных сталей, предназначенных для изготовления изделий сложной конфигурации, преимущественно деталей автомобиля

Изобретение относится к черной металлургии, в частности к ферритомартенситной стали, предназначенной для применения в качестве жаростойкого и коррозионно-стойкого свариваемого, преимущественно листового (до 6 мм), материала для изделий, работающих в слабо- и среднеагрессивных средах, например для глушителей автомобилей и других выхлопных систем (ДВС), для железнодорожных вагонов из нержавеющей стали, печного оборудования, нефте- и газопроводов, сантехоборудования и бытовых приборов, для сельскохозяйственной техники и агропромышленного производства (орудия для обработки земли, зерносушила)

Изобретение относится к черной металлургии, в частности к ферритной стали, предназначенной для применения в качестве коррозионно-стойкого и жаростойкого свариваемого листового материала для химической, азотной, пищевой и других отраслей промышленности

Изобретение относится к черной металлургии, в частности к свариваемой стали, применяемой в машиностроении, строительстве

Изобретение относится к черной металлургии, в частности к машиностроительным сталям для производства деталей двигателя трактора, подвергающихся цементации

Изобретение относится к черной металлургии, в частности, к машиностроительным сталям для производства ответственных деталей машин, работающих при знакопеременных нагрузках в условиях низких температур (валы, шатуны, оси)

Изобретение относится к области металлургии, в частности к легированной стали, применяемой для изготовления крупных опорных валков станов для горячей прокатки металла

Изобретение относится к области металлургии, а именно к экономнолегированной стали, которая может быть использована для отливок крупногабаритных валов высокоскоростных бумагоделательных машин

Изобретение относится к металлургии, в частности к коррозионно-стойкой стали, и предназначено для использования в машиностроении и теплоэнергетике

www.findpatent.ru

Коррозионно-стойкая сталь

Изобретение относится к металлургии, в частности, к составу коррозионностойкой высокопрочной стали, применяемой при изготовлении ответственных деталей, используемых в машиностроении и работающих в агрессивных средах. Коррозионностойкая высокопрочная сталь, содержащая углерод, кремний, марганец, хром, железо, дополнительно содержит ванадий, германий, химический элемент, способствующий улучшению обрабатываемости, при следующем соотношении компонентов, мас. %: углерод 0,35-0,45, кремний 0,80-1,10, марганец 0,40-0,60, хром 14,0-18,0, ванадий 0,15-0,25, германий 0,60-1,50, химический элемент, способствующий улучшению обрабатываемости 0,01-0,02, железо - остальное. В качестве химического элемента, способствующего улучшению обрабатываемости, используют свинец, или селен, или кальций, или теллур. 1 з.п. ф-лы, 12 табл.

Изобретение относится к металлургии, в частности, к составам сталей, применяемых при изготовлении ответственных деталей, используемых в машиностроении, преимущественно в агрессивных средах.

Известна сталь, содержащая компоненты, мас. Углерод 0,27-0,34 Кремний 0,17-0,37 Марганец 0,30-0,60 Хром 2,30-2,70 Молибден 0,20-0,30 Ванадий 0,06-0,12 Железо Остальное Наиболее близкой по технической сущности и достигаемому результату является коррозионностойкая сталь, содержащая углерод, кремний, марганец, хром, титан и железо при следующем соотношении компонентов, мас. Углерод 0,06-0,08 Кремний 0,40-0,80 Марганец 0,40-0,80 Хром 16,0-18,0 Титан 0,40-0,80 Железо Остальное Недостаток указанной стали состоит в том, что она обладает относительно низкой прочностью и твердостью при удовлетворительной пластичности по всему сечению изделия, изготовленного из этой стали, как после традиционных методов упрочнения (закалка, отпуск), так и после низкотемпературного азотирования (химико-термической обработки), высокой стоимостью из-за дефицитности титана. Кроме того, возникает опасность появления склонности к отпускной хрупкости и межкристаллитной коррозии, а также к ухудшению обрабатываемости изделий, что приводит к снижению износостойкости режущих инструментов. В основу настоящего изобретения поставлена задача повышения прочностных и вязкостных характеристик и устранения явления межкристаллитной коррозии, а также обеспечения улучшения обрабатываемости изделий. Сущность изобретения состоит в том, что коррозионностойкая сталь, включающая углерод, кремний, марганец, хром и железо, дополнительно содержит ванадий, германий и химический элемент, способствующий улучшению обрабатываемости, при следующем соотношении компонентов, мас. Углерод 0,35-0,45 Кремний 0,80-1,10 Марганец 0,40-0,60 Хром 14,0-18,0 Ванадий 0,15-0,25 Германий 0,60-1,50 Химический элемент, способствующий улучшению обрабатываемости 0,01-0,02 Железо Остальное Кроме того, в качестве химического элемента, способствующего улучшению обрабатываемости, используют свинец, или селен, или кальций, или теллур. Для изготовления опытной партии коррозионностойкой стали используют индукционную печь. Затем металл (сталь) прокатывают на заготовки (прутки) диаметром от 14 до 250 мм, которые подвергают закалке при температуре до 1100 oC и низкотемпературному отпуску при температуре 180-250 oC. После чего определяют стандартные механические характеристики: временное сопротивление разрыву (предел прочности в ), предел текучести

в ), предел текучести  02, относительное удлинение

02, относительное удлинение  , относительное сужение j, ударная вязкость КСU+20 и твердость по Роквеллу поверхностного слоя HRC, обрабатываемость режущими инструментами поверхностей изделий из стали, а также коррозионные характеристики, особенно при межкристаллитной коррозии, характерной для высоколегированных сталей. Механические характеристики и обрабатываемость поверхностей изделий определяют традиционными способами. Коррозионные свойства исследуют в лаборатории на цилиндрических образцах диаметром 10-20 мм и высотой 40 мм, используя гравиметрический метод или электрохимический метод с определением изменения потенциала стали. Исследования проводят ускоренно, то есть при усиленном воздействии отдельных факторов: температуры, концентрации и движения или перемешивания среды. При исследованиях используют поляризационные кривые, по которым вычисляют скорость коррозии стали. Производят также специальные лабораторные исследования, в результате которых устанавливают влияние механических нагрузок, давления, температуры, скорости потока. Эти испытания проводят с целью выявления межкристаллитной коррозии, коррозии под напряжением, коррозионной усталости, фрикционной коррозии и питтинговой коррозии. Основным показателем скорости коррозионного разрушения как при местной, так и при равномерной коррозии является глубина проникновения. В обоих случаях глубину коррозионного разрушения измеряют в миллиметрах в год. При равномерной коррозии с помощью глубины коррозионного проникновения (КП, мм/год) вычисляют потерю массы материала (ПМ, г/м2

, относительное сужение j, ударная вязкость КСU+20 и твердость по Роквеллу поверхностного слоя HRC, обрабатываемость режущими инструментами поверхностей изделий из стали, а также коррозионные характеристики, особенно при межкристаллитной коррозии, характерной для высоколегированных сталей. Механические характеристики и обрабатываемость поверхностей изделий определяют традиционными способами. Коррозионные свойства исследуют в лаборатории на цилиндрических образцах диаметром 10-20 мм и высотой 40 мм, используя гравиметрический метод или электрохимический метод с определением изменения потенциала стали. Исследования проводят ускоренно, то есть при усиленном воздействии отдельных факторов: температуры, концентрации и движения или перемешивания среды. При исследованиях используют поляризационные кривые, по которым вычисляют скорость коррозии стали. Производят также специальные лабораторные исследования, в результате которых устанавливают влияние механических нагрузок, давления, температуры, скорости потока. Эти испытания проводят с целью выявления межкристаллитной коррозии, коррозии под напряжением, коррозионной усталости, фрикционной коррозии и питтинговой коррозии. Основным показателем скорости коррозионного разрушения как при местной, так и при равномерной коррозии является глубина проникновения. В обоих случаях глубину коррозионного разрушения измеряют в миллиметрах в год. При равномерной коррозии с помощью глубины коррозионного проникновения (КП, мм/год) вычисляют потерю массы материала (ПМ, г/м2 ч). В табл. 1 приведены составы сталей с использованием свинца в качестве химического элемента, способствующего улучшению обрабатываемости, в табл. 2 механические свойства сталей, приведенных в табл. 1, после термической обработки, а в табл. 3- характеристики коррозионной устойчивости сталей, приведенных в табл. 1, и коррозионной активности сред. В соответствии с ГОСТ 13819-68 предлагаемые коррозионностойкие стали относятся к классу повышенной устойчивости, что соответствует 2-3 баллам по десятибалльной шкале оценки коррозионной устойчивости металлов. Коэффициент обрабатываемости сталей с введением свинца принимает значение, равное Коб1,25, что на 25 лучше, чем для классической по обрабатываемости стали Ст.45. В табл. 4 приведены составы сталей с использованием селена в качестве химического элемента, способствующего улучшению обрабатываемости, в табл. 5 механические свойства сталей, приведенных в табл. 4, после термической обработки, а в табл. 6 характеристики коррозионной устойчивости сталей, приведенных в табл. 4 и коррозионной активности сред. В соответствии с ГОСТ 13819-68 предлагаемые коррозионностойкие стали относятся к классу повышенной устойчивости, что соответствует двум-трем баллам по десятибалльной шкале оценки коррозионной устойчивости металлов. Коэффициент обрабатываемости сталей с введением селена принимает значение, равное Коб=1,20, что на 20 лучше классической по обрабатываемости стали Ст-45. В табл. 7 приведены составы сталей с использованием кальция в качестве химического элемента, способствующего улучшению обрабатываемости, в табл. 8 механические свойства сталей, приведенных в табл. 7, после термической обработки, а в табл. 9 характеристики коррозионной устойчивости сталей, приведенных в табл. 7 и коррозионной активности сред. В соответствии с ГОСТ 13819-68 предлагаемые коррозионностойкие стали относятся к классу повышенной устойчивости, что соответствуют двум-трем баллам по десятибалльной шкале оценки коррозионной устойчивости металлов. Коэффициент обрабатываемости сталей с введением кальция приникает значение Коб=1,20, что на 20 лучше, чем у классической по обрабатываемости стали Ст-45. В табл. 10 приведены составы сталей с использованием теллура в качестве химического элемента, способствующего улучшению обрабатываемости, в табл. 11 механические свойства сталей, приведенных в табл. 10, после термической обработки, а в табл. 12 характеристики коррозионной устойчивости сталей, приведенных в табл. 10 и коррозионной активности сред. В соответствии с ГОСТ 13819-68 предлагаемые коррозионностойкие стали относятся к классу повышенной устойчивости, что соответствует двум-трем баллам по десятибалльной шкале оценки коррозионной устойчивости металлов. Коэффициент обрабатываемости сталей с введением теллура принимает значение, равное Коб= 1,19, что на 19 лучше классической по обрабатываемости стали СТ-45. Применение предлагаемой коррозионностокой стали позволит повысить надежность и долговечность изготовленных из нее деталей машин, работающих в агрессивных средах, улучшит обрабатываемость изделий, изготовленных из этой стали, что позволит повысить износостойкость режущих инструментов, а также снизить себестоимость изготовленных из этой стали деталей машин.

ч). В табл. 1 приведены составы сталей с использованием свинца в качестве химического элемента, способствующего улучшению обрабатываемости, в табл. 2 механические свойства сталей, приведенных в табл. 1, после термической обработки, а в табл. 3- характеристики коррозионной устойчивости сталей, приведенных в табл. 1, и коррозионной активности сред. В соответствии с ГОСТ 13819-68 предлагаемые коррозионностойкие стали относятся к классу повышенной устойчивости, что соответствует 2-3 баллам по десятибалльной шкале оценки коррозионной устойчивости металлов. Коэффициент обрабатываемости сталей с введением свинца принимает значение, равное Коб1,25, что на 25 лучше, чем для классической по обрабатываемости стали Ст.45. В табл. 4 приведены составы сталей с использованием селена в качестве химического элемента, способствующего улучшению обрабатываемости, в табл. 5 механические свойства сталей, приведенных в табл. 4, после термической обработки, а в табл. 6 характеристики коррозионной устойчивости сталей, приведенных в табл. 4 и коррозионной активности сред. В соответствии с ГОСТ 13819-68 предлагаемые коррозионностойкие стали относятся к классу повышенной устойчивости, что соответствует двум-трем баллам по десятибалльной шкале оценки коррозионной устойчивости металлов. Коэффициент обрабатываемости сталей с введением селена принимает значение, равное Коб=1,20, что на 20 лучше классической по обрабатываемости стали Ст-45. В табл. 7 приведены составы сталей с использованием кальция в качестве химического элемента, способствующего улучшению обрабатываемости, в табл. 8 механические свойства сталей, приведенных в табл. 7, после термической обработки, а в табл. 9 характеристики коррозионной устойчивости сталей, приведенных в табл. 7 и коррозионной активности сред. В соответствии с ГОСТ 13819-68 предлагаемые коррозионностойкие стали относятся к классу повышенной устойчивости, что соответствуют двум-трем баллам по десятибалльной шкале оценки коррозионной устойчивости металлов. Коэффициент обрабатываемости сталей с введением кальция приникает значение Коб=1,20, что на 20 лучше, чем у классической по обрабатываемости стали Ст-45. В табл. 10 приведены составы сталей с использованием теллура в качестве химического элемента, способствующего улучшению обрабатываемости, в табл. 11 механические свойства сталей, приведенных в табл. 10, после термической обработки, а в табл. 12 характеристики коррозионной устойчивости сталей, приведенных в табл. 10 и коррозионной активности сред. В соответствии с ГОСТ 13819-68 предлагаемые коррозионностойкие стали относятся к классу повышенной устойчивости, что соответствует двум-трем баллам по десятибалльной шкале оценки коррозионной устойчивости металлов. Коэффициент обрабатываемости сталей с введением теллура принимает значение, равное Коб= 1,19, что на 19 лучше классической по обрабатываемости стали СТ-45. Применение предлагаемой коррозионностокой стали позволит повысить надежность и долговечность изготовленных из нее деталей машин, работающих в агрессивных средах, улучшит обрабатываемость изделий, изготовленных из этой стали, что позволит повысить износостойкость режущих инструментов, а также снизить себестоимость изготовленных из этой стали деталей машин.Формула изобретения

1. Коррозионно-стойкая сталь, содержащая углерод, кремний, марганец, хром, железо, отличающаяся тем, что она дополнительно содержит ванадий, германий, химический элемент, способствующий улучшению обрабатываемости, при следующем соотношении компонентов, мас. Углерод 0,35 0,45 Кремний 0,8 1,1 Марганец 0,4 0,6 Хром 14 18 Ванадий 0,15 0,25 Германий 0,6 1,5 Химический элемент, способствующий улучшению обрабатываемости 0,01 - 0,02 Железо Остальное 2. Сталь по п.1, отличающаяся тем, что в качестве химического элемента, способствующего улучшению обрабатываемости, используют свинец, или селен, или кальций, или теллур.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6, Рисунок 7, Рисунок 8, Рисунок 9www.findpatent.ru

Коррозионно-стойкая сталь

Изобретение относится к металлургии, конкретнее к составам коррозионностойкой стали, используемой для изготовления корпусов погруженных МГД насосов для перекачки алюмоцинкового расплава. Коррозионностойкая сталь содержит компоненты, мас. % : углерод 0,005 - 0,03; кремний 0,02 - 0,4; марганец 1,0 - 2,2; хром 16 - 18; никель 12 - 16; молибден 2,0 - 3,1; фосфор 0,002 - 0,035; кальций 0,001 - 0,01; железо - остальное. 3 табл.

Изобретение относится к металлургии, конкретнее к составам коррозионностойкой стали, используемой для изготовления корпусов погружных МГД насосов для перекачки жидких цинковых, алюмоцинковых и других расплавов.

Технологический процесс горячего цинкования и алюмоцинкования стальных полос методом погружения в расплав предполагает периодическое скачивание алюмоцинкового расплава из рабочей ванны как для изменения химического состава расплава, так и в случаях необходимости ремонта ванны или аварийных остановках агрегата. Насосы механического действия, содержащие подвижные детали, являются одноразовыми и не допускают, как правило, повторного использования. Наиболее перспективными в настоящее время являются погружные магнитогидродинамические (МГД) насосы. Принцип их действия заключается в том, что на расплав, находящийся в рабочем канале корпуса насоса после его погружения в ванну, воздействуют мощным переменным электромагнитным полем, которое возбуждает в жидком расплаве ответное электромагнитное поле. Воздействие магнитных полей МГД насоса и столба расплава приводит к перемещению расплава вдоль рабочего канала корпус насоса, за счет чего и достигается перекачивание расплава. МГД насос не содержит подвижных частей и полостей, в которых возможно застывание расплава. Такой насос используют многократно, а его эксплуатационная стойкость определяется механической прочностью и устойчивостью немагнитного стального корпуса против взаимодействия с алюмоцинковым расплавом. Коррозийная сталь для изготовления корпусов погруженных МГД насосов, перекачивающих алюмоцинковый расплав, должна соответствовать комплексу физико-химических и механических свойств, основные из которых приведены в табл.1. Помимо свойств, указанных в табл.1, коррозионностойкая сталь для корпусов погружных МГД насосов должна иметь хорошую свариваемость. Известна коррозионностойкая сталь аустенитного класса, содержащая следующие элементы, мас. Углерод 0,003-0,05 Кремний 2,3-3,0 Марганец 1,0-2,1 Хром 23,5-26,5 Никель 19-21 Молибден 1,8-2,2 Церий 0,05-0,15 Железо Остальное Недостатки известной стали состоят в ее низкой пластичности, высокой теплопроводности. Сталь имеет недопустимо высокую скорость коррозии в алюмоцинковом расплаве, превышающую 580 мм/год. Это делает сталь непригодной для изготовления корпусов погружных МГД насосов. Наиболее близкой по своему химическому составу и свойствам к предлагаемой стали является коррозионностойкая сталь, содержащая следующие элементы, мас. Углерод 0,009-0,03 Кремний 0,01-0,4 Марганец 1,0-2,0 Хром 16-18 Никель 13-15 Молибден 2,5-3,1 Фосфор 0,02-0,04 Алюминий 0,01-0,08 Ванадий 0,01-0,05 Медь 0,1-0,3 Железо остальное Недостатки известной стали заключаются в ее низкой прочности и пластичности, высокой теплопроводности и главное сталь вступает с активное взаимодействие с алюмоцинковым расплавом, что снижает эксплуатационную стойкость погружных МГД насосов. Технический результат изобретения состоит в повышении эксплуатационной стойкости насоса. Поставленная цель достигается тем, что в коррозионностойкую сталь, преимущественно для изготовления корпусов погружных МГД насосов для перекачки алюмоцинкового расплава, содержащую углерод, кремний, марганец, хром, никель, молибден, фосфор и железо, дополнительно введен кальций при следующем соотношении компонентов, мас. Углерод 0,005-0,03 Кремний 0,02-0,4 Марганец 1,0-2,2 Хром 16-18 Никель 12-16 Молибден 2,0-3,1 Фосфор 0,002-0,035 Кальций 0,001-0,01 Железо Остальное Известная и предложенная стали аустенитного класса имеют следующие общие признаки. Обе стали содержат углерод, кремний, марганец, хром, никель, молибден, фосфор и железо, при этом процентные содержания перечисленных элементов полностью или частично взаимно перекрываются. Отличие предложенной стали состоит в том, что она содержит 0,001-0,01% кальция, которого в известной стали нет. Кроме того, известная сталь содержит алюминий, ванадий и медь, которой нет в предложенной стали. Указанные отличительные признаки проявляют во всей совокупности новые свойства, не присущие им в известных совокупностях признаков, и заключающиеся в повышении эксплуатационной стойкости насосов за счет снижения скорости коррозии корпусов в алюмоцинковом и идентичных расплавах при одновременном обеспечении заданных физико-механических характеристик и хорошей свариваемости. Углерод в стали является упрочняющим элементом. При содержании углерода менее 0,005% снижается ее прочностные свойства ниже заданных. Увеличение содержания углерода более 0,03% резко ухудшают коррозионную стойкость и свариваемость. При содержании кремния менее 0,02% имеет место снижения прочности, коррозионной стойкости, увеличение окисленности стали. Увеличение содержания кремния более 0,4% сопровождается увеличением количества неметаллических включений, ухудшением свариваемости и снижением пластичности. Марганец в коррозионностойкой стали обеспечивает повышение прочности, снижение окисленности. Уменьшение содержания марганца менее 1,0% приводило к снижению стойкости аустенита, прочности и ухудшению теплофизических свойств, а увеличение его содержания более 2,2% чрезмерно упрочняет сталь, ухудшает ее пластичность. Хром и никель являются основными легирующими элементами, определяющими комплекс физико-химических и механических свойств. Снижение содержания хрома менее 16% или никеля менее 12% приводит в снижению прочности и пластичности стали, коррозийной стойкости, а также росту коэффициента теплопроводности, что недопустимо, т.к. к перегреву электрических обмоток МГД насоса. Увеличение содержания хрома более 18% или никеля более 16% чрезмерно повышает прочность, ухудшает свариваемость стали, значительно удорожает ее производство. Молибден повышает прочность и пластичность стали, измельчает зерно микроструктуры, повышает стойкость против коррозии. При содержании молибдена в стали менее 2,0% снижается количество карбидных частиц, прочность и пластичность стали. Повышение его содержание более 3,1% не приводит к дальнейшему улучшению механических свойств, снижает теплофизические свойства и увеличивает затраты на производство стали. Фосфор в стали несколько повышает ее прочность и при содержании 0,002-0,035% практически не ухудшает механических свойств, но в сочетании с кальцием резко понижает скорость коррозии в алюмоцинковом расплаве. При содержании фосфора менее 0,002% он не улучшает коррозийную стойкость стали, а увеличение его содержания сверх 0,035% приводит к ухудшению комплекса механических свойств, что недопустимо. Кальций, помимо модификации данной стали, обеспечивает повышение коррозийной стойкости стали за счет ее пассивации.При содержании стали менее 0,001% коррозийная стойкость данной стали в алюмоцинковом расплаве резко снижалась из-за ускоренного образования интерметаллических соединений компонентов стали и расплава. Увеличение содержания кальция более 0,01% ухудшает механические свойства стали и не приводит к дальнейшему улучшению коррозионной стойкости. Коррозионностойкую сталь выплавляли в электродуговой печи, легировали феррохромом, ферромарганцем, силикофосфором. Затем добавляли никель и молибден. Порошкообразный кальций в герметической капсуле из коррозионностойкой стали вводили в последнюю очередь. После завершения выплавки сталь разливали в изложницы. Температура разливки 1450oC. Слитки прокатывали в слябы при 1220oC. Охлажденные слябы после зачистки поверхности разогревали до 1210oC и прокатывали на толстолистовом реверсивном стане 2800 в лист толщиной 60 мм. Сталь подвергали термообработке. Из листов с использованием электродуговой сварки изготавливали корпуса погружных МГД насосов для перекачивания алюмоцинкового расплава из рабочей ванны агрегата горячего алюмоцинкования холоднокатанных полос. Химический состав исследованных коррозионностойких сталей приведен в табл. 2, а в табл.3 их физико-химические свойства и стойкость погружных МГД насосов. Из табл.3 следует, что наилучшим комплексом свойств обладает предложенная сталь (составы N 2-4). Погружные МГД насосы для перекачки алюмоцинкового расплава, корпусы которых изготовлены из сталей составов 2-4, имеют максимальную эксплуатационную стойкость. Кроме того, предложенная сталь хорошо сваривалась. В случае запредельных значений всех (составы 1 и 5) или некоторых (составы 6-15) из элементов имеет место ухудшение комплекса физико-химических и механических свойств и снижение эксплуатационной стойкости погружных МГД насосов, работающих в алюмоцинковом расплаве. Стали этих составов имели плохую свариваемость. Технико-экономические преимущества предложенной коррозионностойкой стали заключаются в том, что дополнительное введение в ее состав 0,001-0,01% кальция при регламентированном содержании остальных элементов позволяет осуществить пассивацию стали относительно алюмоцинкового расплава при одновременном обеспечении заданных механических, теплофизических свойств и хорошей свариваемости. За счет этого достигается повышение эксплуатационной стойкости МГД насосов. За базовый объект принята сталь прототип. Рентабельность от применения предложенной стали для изготовления корпусов погружных МГД насосов превысит 40%Формула изобретения

Коррозионно-стойкая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, фосфор, железо, отличающаяся тем, что она дополнительно содержит кальций при следующем соотношении компонентов, мас. Углерод 0,005 0,03 Кремний 0,02 0,4 Марганец 1,0 2,2 Хром 16 18 Никель 12 16 Молибден 2,0 3,1 Фосфор 0,002 0,035 Кальций 0,001 0,01 Железо ОстальноеCРИСУНКИ

Рисунок 1, Рисунок 2Похожие патенты:

Изобретение относится к аустенитной стали для оболочек ТВЭЛов реакторов на быстрых нейтронах и направлено на повышение сопротивляемости распуханию в оболочках ТВЭЛов при выгораниях выше 10,0-12,0% при сохранении на высоком уровне технологичности, фазовой и структурной стабильности и других характеристик

Изобретение относится к металлургии легированных сталей и сплавов и предназначено для использования в энергетическом и химическом машиностроении при производстве сварного теплообменного оборудования, сосудов и трубопроводов высокого давления

Изобретение относится к составу стали для сварочной проволоки, используемой при дуговой автоматической сварке под флюсом

Изобретение относится к составу стали для сварочной проволоки для дуговой автоматической сварки под флюсом

Изобретение относится к металлургии, в частности к составу стали, и может быть использовано в машиностроении и приборостроении для изготовления деталей, работающих в условиях трения скольжения (подшипники скольжения, втулки, направляющие и др.)

Изобретение относится к металлургии, в частности к литым жаростойким, жаропрочным сталям, применяемым для изготовления элементов печного оборудования (валки, ролики), работающего в области температур 700-1100оС в среде печных газов

Изобретение относится к металлургическому производству, а именно к конструкционным сталям, используемым для изготовления сварных металлоконструкций морских стационарных платформ и плавучих буровых установок

Изобретение относится к металлургии, в частности к составам сталей, применяемых для изготовления изделий, работающих в условиях низких температур, например транспортных деталей, труб и т.п

Изобретение относится к металлургии, в частности к коррозионно-стойкой стали, и предназначено для использования в машиностроении и теплоэнергетике

Изобретение относится к составу стали для сварочной проволоки для дуговой автоматической сварки под флюсом

Изобретение относится к сварочным материалам, в частности к материалам для наплавки, и может быть использовано при восстановлении поверхности крупногабаритных изделий, например стальных рабочих валков станов горячей прокатки методом наплавки

Изобретение относится к металлургии сплавов, а именно, к сплавам на железной основе, используемым для изготовления и восстановления металлургического оборудования наплавкой, в частности прокатных валков

Изобретение относится к металлургии

Изобретение относится к металлургии, в частности к цементуемой стали, раскисляемой алюминием, и может быть использовано для изготовления деталей типа шестерен, изготавливаемых на автоматизированном металлорежущем оборудовании

Изобретение относится к металлургии, конкретнее к составам коррозинно - стойкой стали, используемой для изготовления зубных протезов

Изобретение относится к металлургии/ в частности к составам сварочной проволоки/ широко использующейся при изготовлении ответственных металлоконструкций и изделий из высоколегированных хромоникелевых и хромоникельмарганцевых коррозионностойких аустенитно-ферритных сталей

Изобретение относится к металлургии коррозионностойких сталей аустенито-ферритного класса и может быть использовано в химическом и энергетическом машиностроении, в судостроительной , металлургической и других отраслях промышленности , в конструкциях, работающих длительное время при температурах до 400° С в агрессивных средах, в частности в водных средах, содержащих хлор-ионы, сернистые соединения в продуктах переработки нефти, в кислотах различной концентрации , в морской воде Сталь дополнительно содержит медь, вольфрам, алюминий, олово при следующем соотношении компонентов, мас.% углерод 0,01 - 0,03, марганец 1 - 2

Изобретение относится к черной металлургии , в частности к коррозиеннестойкой конструкционной стали

Изобретение относится к металлургии, в частности к сталям, предназначенным для изготовления сварных высокопрочных круглозвенных цепей диаметром до 45 мм, предназначенным для горношахтного оборудования

Изобретение относится к металлургии, конкретнее к составам коррозионностойкой стали, используемой для изготовления корпусов погруженных МГД насосов для перекачки алюмоцинкового расплава

www.findpatent.ru