- кобальт;

- алюминий;

- титан;

- медь;

- марганец;

- никель;

- хром;

- ванадий;

- молибден;

- кремний.

Большая Энциклопедия Нефти и Газа. Сталь аустенитная это

Аустенитная сталь

Блестящие, не подверженные коррозии изделия из стали бывают с покрытием из хрома, молибдена, вольфрама и легированные, в сплаве которых содержатся необходимые для придания прочности, устойчивости к коррозии и перепадам температур добавки таких элементов, как:

Блестящие, не подверженные коррозии изделия из стали бывают с покрытием из хрома, молибдена, вольфрама и легированные, в сплаве которых содержатся необходимые для придания прочности, устойчивости к коррозии и перепадам температур добавки таких элементов, как:

В зависимости от назначения стали в ней могут содержаться и другие вещества, улучшающие ее технические характеристики и придающие ее блеск и гладкость поверхности.

Соответствие стального изделия из нержавейки проверяется при температуре, равной 20° C. Немецким институтом стандартизации создана система, по которой аустенитные стали делятся на категории. А2 и А3 – это категории хромоникелевых сталей, А4 и А5 – категории, к которым относятся хромистая никелевая и молибденовая стали. Удельный вес этих сталей одинаков. Несмотря на это, выдерживаемая предметом из стали нагрузка повышается с повышением цифры категории. Процент деформации повышается при нагревании. Механические повреждения могут произойти лишь при сильной, направленной силе удара или с применением специального оборудования – пресса или трубогиба.

В холодном состоянии сталь очень устойчива к растяжению и прочим видам деформации. У нее высокий коэффициент сопротивляемости. При нагреве этот коэффициент снижается вдвое, независимо от категории стали, он практически равен.

Учитывая то, что температура плавления аустенитных сталей происходит при температуре 1800° C, стоит отметить, что и закалка ее происходит при нагреве до 850° C. Аустенизация происходит при нагреве свыше 1000° C. Упругость ее при сильном нагреве меняется незначительно. Показатели проверяются при температурах в 300°, 400° и 500° C.

При сборке металлических ограждений, создании составных металлических изделий применяются 2 вида сварки. Несмотря на то, что сталь имеет хорошие и отличные характеристики сваривания, необходимо с пониманием дела подойти к выбору между дуговой и газосваркой, потому что в процессе сварки металл прилегающих к сварному шву участков, изменяет свою структуру, что сказывается на внешнем виде и подверженности металла. При непрерывном нагревании окалина появится при температуре чуть выше 900° C, при периодическом нагревании во избежание ее проявления нагрев необходимо уменьшить на 100° C.

Технология сварки аустенитных сталей ↑

Плавится нержавеющая аустенитная сталь при температуре почти в 2000° C. Но, несмотря на это, низкое содержание в ее составе углерода дает превосходные показатели свариваемости. Температуры сварочных аппаратов не так высоки, чтобы в процессе сварки образовалась окалина. Неприятных запахов при нагреве нержавеющей стали тоже не ощущается. Чтобы избежать коробления и межкристаллической коррозии, применяются методы быстрой сварки.

Неправильно выбранный процесс сварки и режим охлаждения могут привести к нежелательным последствиям. При сварке нагревается не только зона сваривания, но и прилегающие к ней участки металла. Их температура может достигать 700° C. При такой температуре хром разлагается, что при медленном охлаждении приведет к выпадению его карбидов. Аустенитность структуры стали на участках выпадения карбидов будет нарушенной, что повлечет за собой снижение всех технических характеристик и плачевно скажется на внешнем виде готовой металлоконструкции.

Окисление хрома может сопровождаться тугоплавким новообразованием. Чаще всего оксид хрома остается внутри шва. Температура его плавления на 100-200° C выше, чем у самой нержавеющей стали. Низкая теплопроводность стали при высоком коэффициенте линейного расширения создает напряженность в околошовной зоне. Малая интенсивность газосварочного оборудования, когда нагрев металла происходит постепенно ведет к тому, что площадь нагрева увеличивается. Это способствует незначительному, медленному охлаждению металла, вызывающему выпадение продуктов окисления хрома. При сваривании полой трубы продукты окисления будут проявляться внутри нее за местом сварного шва (при условии свободного доступа воздуха в полость трубы).

Применение дуговой сварки для нержавейки более целесообразно, так как при этом процессе шов получается более ровным, соединение – надежным, а сталь сохраняет свои начальные технические характеристики.

Газовая сварка оправдана при скреплении деталей малой толщины, не превышающей 2 мм. Процесс сварки схож по температурному режиму и интенсивности пламени с тем, что применяется для углеродистых сталей. Присадочным материалом для сварки является проволока с тем же составом, что и сама нержавейка. Если в ней содержатся титан или ниобий, то это снизит выпадение карбидов хрома.

mastter.ru

Свойство - аустенитная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Свойство - аустенитная сталь

Cтраница 1

Свойства аустенитных сталей вообще и хромоникелесых аусте-нитных жаропрочных сталей в частности во многом определяют выбор способов их сварки, сварочных материалов и технологии сварки. [1]

Свойства аустенитных сталей типа 18 - 8 при повышенных температурах могут быть характеризованы данными, приведенными на фиг. [2]

Разница в свойствах ферритных и аустенитных сталей в отношении коррозии при механических напряжениях вызывает удивление. [3]

Неметаллические включения оказывают заметное влияние на свойства аустенитных сталей и сварных швов. При ручной сварке аустенитными электродами с основным покрытием и при дуговой сварке в атмосфере защитных газов наплавленный металл сравнительно мало загрязнен неметаллическими включениями. Исключение составляет газоэлектрическая сварка в техническом аргоне, когда металл шва содержит большое количество нитридов. Совершенно иная картина наблюдается при сварке под флюсами-силикатами и при сварке в углекислом газе. [4]

Между тем деформационное старение аустенита может оказывать весьма существенное влияние на свойства аустенитных сталей в процессе эксплуатации. Установлено, что явление деформационного старения присуще как чистым металлам с ГЦК-решет-жой - никелю, алюминию, так и некоторым сплавам. [5]

В последние годы выполнены исследования по изучению влияния бора [49] на структуру и свойства аустенитной стали с высоким содержанием хрома и никеля. [7]

Аустенито-ферритные стали обладают рядом особенностей, к которым относятся более высокие прочностные свойства при комнатных температурах по сравнению со свойствами аустенитных сталей [ 49, 230 - 2311 после закалки с 1000 - 1150 - С, меньшие значения пластичности и ударной вязкости. Прочность и твердость могут быть еще несколько повышены за счет дополнительного старения при 500 - 750 С вследствие процессов дисперсионного твердения, протекающих в обеих фазах. [8]

Концентрация углерода в результате дегомогенизации при очень высокой температуре, возможно, происходит быстрее в межфазных областях, окружающих ферритные пространства. Мы предполагаем изучить свойства аустенитных сталей с большим содержанием никеля ( стали г. 18 % хрома и 20 % никеля), в которых, несомненно, не содержится никаких следов дельта-феррита. Таким путем мы выясним, может ли ожевая коррозия происходить в аустенитах, абсолютно не содержащих дельта-феррита. [9]

Наряду с этим, установлена нецелесообразность легирования некоторых марок сталей присадкой небольших количеств ниобия. Так, по А. М. Борздыка [297], легирование ниобием, при отношении содержания ниобия к содержанию углерода близкому к 2, средпеуглеродиетой ( 0 5 % С) хромоникельвольфрамовой стали не дает эффекта. Причину такого влияния ниобия этот исследователь видит в том, что теплоустойчивые свойства аустенитной стали зависят не столько от общего содержания в стали ниобия, сколько от соотношения между ниобием и углеродом. Этот исследователь считает, что вольфрам как упрочняющий элемент может быть заменен в жаростойкой хромоникелевой стали ниобием, 1 атомн. [10]

Он установил, что поглощение азота происходит во всем интервале температур. Об от-жоте в атмосфере чистого водорода и происходящих при этом изменениях свойств аустенитных сталей сообщают Роач с сотрудниками. Первые соображения об отжиге высоколегированных инструментальных сталей [2] указывают на то, что при отжиге в атмосфере аргона, с одной стороны, устраняется нежелательное селективное обезуглероживание поверхности и, с другой стороны, уменьшается обеднение поверхности хромом и другими элементами. [11]

Стали аустенитного класса на марганцовистой основе склонны к образованию трещин при нагревании и давлении, отличаются плохой свариваемостью, при медленном охлаждении и отпуске при 300 - 400 С структура стали переходит в мартенсит. Однако эта сталь отличается высокой износостойкостью. Твердость металла на поверхностях трения в местах изнашивания повышается в процессе работы звеньев и поддерживается в пределах от zoo до 500 НВ при высокой пластичности, что близко к твердости закаленной стали 45, пластичность которой значительно ниже. Такое свойство аустенитной стали способствует повышению износостойкости в абразивной среде при ударных нагрузках. [12]

Страницы: 1

www.ngpedia.ru

Аустенитная сталь - тип - Большая Энциклопедия Нефти и Газа, статья, страница 1

Аустенитная сталь - тип

Cтраница 1

Аустенитная сталь типа XI8HIOT широко применяется для изготовления нефтехимического оборудования, эксплуатирующегося в отсутствии сред, способствующих развитию межкристаллитной коррозии, хлоридного растрескивания, коррозии под напряжением. [1]

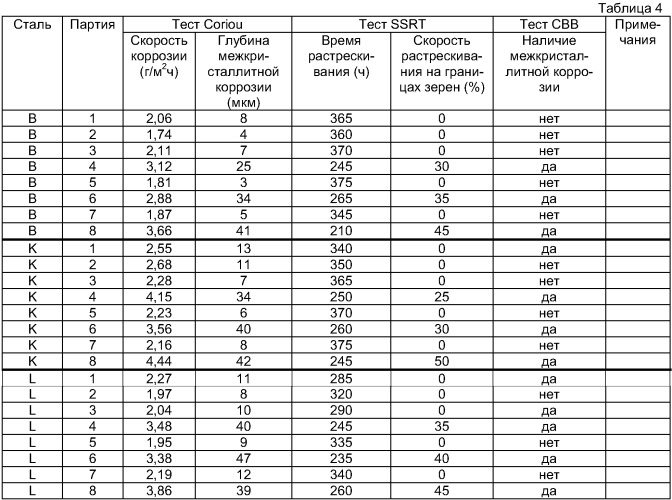

Аустенитные стали типа 18 - 8 более склонны к коррозии под напряжением, чем полуферритные хромистые стали. Значительное влияние на склонность к коррозии под напряжением оказывает стабильность аустенита. Характер коррозионного растрескивания в большинстве сред транскристаллитный, если сталь не склонна к межкристаллитной коррозии. Если сталь склонна к межкристаллитной коррозии, то растрескивание происходит по границам зерен. [2]

Аустенитные стали типа Х18Н10Т более стойки, но в свою очередь подвергаются разрушению в зазорах в присутствии ионов хлора, играющих роль депассиваторов. [3]

Аустенитные стали типов 18 - 8 и 16 - 13 - 3 отличаются хорошими сварочными свойствами и высокой вязкостью. При изготовлении трубопроводов из этих сталей применяют электродуговую сварку и сварку в среде защитных газов. Сварку в среде защитных газов выполняют с применением плавящихся, а чаще неплавящихся вольфрамовых электродов. В качестве среды, защищающей дуговой промежуток и ванну расплавленного металла от вредного воздействия кислорода и азота воздуха, применяют главным образом инертные газы-аргон и гелий. [4]

Аустенитные стали типа 302S25 для ликвидации последствий горячей или холодной обработки обычно подвергают термообработке при 1050 С, а затем очень быстро охлаждают. После этого большое количество углерода находится в стали в виде пересыщенного твердого раствора. Повторный нагрев до температур ниже температуры обработки на твердый раствор приводит к образованию богатых хромом выделений Ме2зС6, появляющихся преимущественно на границах зерен. Как и в мартенситных сталях при этом возникают градиенты концентрации хрома и понижается коррозионная стойкость. Коррозия в этом случае всегда межкристаллитная. На рис. 1.14 показано как от температуры и времени отпуска зависит, будет ли сталь склонной или стойкой к этому виду коррозии. [6]

Аустенитные стали типов Х18Н9 и Х18Н10 высокотехнологичны, имеют весьма высокую стойкость против общей коррозии, но склонны к коррозионному растрескиванию под напряжением. [8]

Аустенитные стали типа Х18Н9ТЛ, Х20Н12ТЛ, Х16Н13Б ( ЭИ724), 12Х18Н9Т, 12Х18Н12Т, работающие при температуре 570 - 650 С и высоком давлении, а также в условиях, когда к металлу шва предъявляют требования по стойкости к межкристаллитной коррозии. [9]

Стабилизированные аустенитные стали типа Х18Н10 широко применяются для изготовления сварных изделий, работающих при температурах от - 269 до 800 С. [11]

Для аустенитных сталей типа Х18Н9 практически не существует какого-либо абсолютного минимального значения опасных с точки зрения КР напряжений. Нагартован-ные или сварные образцы могут подвергаться КР без внешней нагрузки за счет действия одних остаточных напряжений. [12]

Образцы аустенитных сталей типа 18Cr - 10Ni в этих условиях быстро растрескивались. [13]

Свойства аустенитных сталей типа 18 - 8 при повышенных температурах могут быть характеризованы данными, приведенными на фиг. [14]

Страницы: 1 2 3 4 5

www.ngpedia.ru

АУСТЕНИТНАЯ СТАЛЬ ЭТО... Виды и свойства нержавеющей стали

Несмотря на содержание титана, сталь приобретает склонность к межкристаллитной коррозии после кратковрем. Нержавеющая аустенитная сталь промежуточной группы (00Х18Н10, 00Х17Г9АН4, 0Х17Н5Г9БА) при кратковрем. К жаростойким аустенитным сталям относятся 20Х23Н18, 20Х25Н20С2, имеющие окалиностойкость до 1100°C. 50%). Применительно к нержавеющей аустенитной стали закалка является операцией термич.

Несмотря на содержание титана, сталь приобретает склонность к межкристаллитной коррозии после кратковрем. Нержавеющая аустенитная сталь промежуточной группы (00Х18Н10, 00Х17Г9АН4, 0Х17Н5Г9БА) при кратковрем. К жаростойким аустенитным сталям относятся 20Х23Н18, 20Х25Н20С2, имеющие окалиностойкость до 1100°C. 50%). Применительно к нержавеющей аустенитной стали закалка является операцией термич.

В углеродистых сталях аустенит — это твёрдый раствор внедрения, в котором атомы углерода входят внутрь элементарной ячейки γ-железа во время конечной термообработки. В сталях, содержащих другие металлы (кроме железа, легированные стали), атомы металлов замещают атомы железа в кристаллической решетке и возникает твердый раствор замещения.

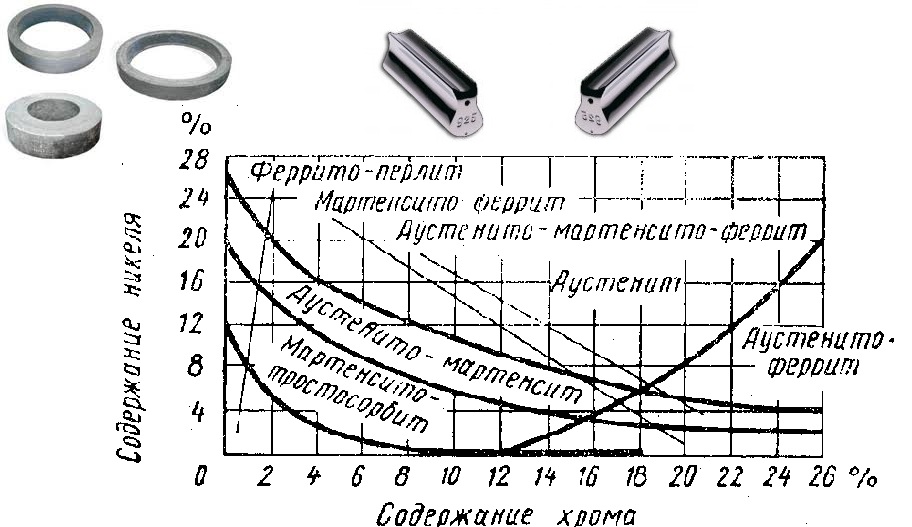

Такие элементы, как никель стабилизируют аустенитную фазу. Нержавеющие стали, такие как 08Х18Н10Т или AISI 304, AISI 316 и т. д. относятся к аустенитному классу. Присутствие никеля в количестве 8—10 % приводит к тому, что аустенитная фаза сохраняется и при комнатной температуре. Мартенситно-стареющие нержавеющие стали типа 08Х15Н2ДТ или Ph 17-4 могут содержать некоторое количество остаточного аустенита.

Такие высоколегированные железные сплавы называют аустенитными сталями. Аустенитные хромоникелевые стали были разработаны относительно недавно, в 1910 году немецким инженером Штраусом. Аустенитные хромоникелевые стали имеют более высокую коррозионную стойкость по сравнению с хромистыми сталями и в отличие от хромистых сталей сохраняют её при нагреве. Аустенитные стали c ГЦК решёткой имеют значительно более высокую жаропрочность по сравнению со сталями с ОЦК решёткой.

Примечание: Аустенитный экономнолегированный чугун для изготовления деталей машин, работающих без изменения размеров в агрессивных средах при температурах до -60°: см. Нирезист. Таблица 1. Жаропрочные аустенитные стали : химический состав и применение для сварных конструкций.

Жаропрочность — сопротивление стали разрушению при высокой температуре, зависящее не только от температуры, но и от времени. Механизм разрушения металла при высокотемпературном длительном нагружении имеет диффузионную природу и состоит в развитии дислокационной ползучести. Зто при водит к разупрочнению, развитию локальной пластической деформаuии и охрупчиванию.

Соответственно жаропрочные стали (см. табл. 1) разделяют на гомогенные нетермоупрочняемые и гетерогенные, упрочняемые термообработкой. Поэтому при наличии в стали хрома коррозия практически не развивается. Для обеспечения прочности и стабильности аустенита в ряде сталей часть углерода заменена азотом.

Жаростойкие и жаропрочные аустенитные стали

В отличие от ферритной нержавеющей стали, нержавеющая аустенитная сталь не магнитна, имеет умеренную твердость и прочность, низкий предел текучести и высокие пластич. Нагрев стали выше 900° устраняет это явление, обеспечивая переход хрупкой а-фазы в твердый раствор.

Это позволяет проводить сварку без опасности возникновения межкристаллитной коррозии в сварном соединении и зоне термич. Чем ниже содержание в этой стали углерода (0,03—0,06%), тем она устойчивее против межкристаллитной коррозии. Прочность хромоникелевой стали можно значительно повысить наклепом при холодной прокатке, волочении, штамповке.

Хромоникелевые стали типа 18-8 (00Х18Н10, 0Х18Н10, Х18Н9, 2Х18Н9). Стали с малым содержанием углерода (00Х18Н10 и 0Х18Н10) применяются гл. обр. в качестве электродной проволоки для сварки.

В осн. стали Х18Н9 и 2Х18Н9 применяют в наклеп, состоянии для изготовления высокопрочных деталей самолетов и автомобилей, соединяемых точечной или роликовой электросваркой.

Применяется для деталей оборудования, от к-рых требуется высокая пластичность и немагнитность. По корроз. стойкости близка к 12— 14%-ным хромистым сталям. После закалки превосходит по прочности стали типа 18-8. Удовлетворительно сваривается ручной и автоматич. Сталь 2Х13Г9Н4 применяется для изготовления высокопрочных конструкций, гл. обр. из холоднокатаной профилиров.

Содержание углерода в коррозионностойких сталях ограничено. В легированных сталях аустенит может существовать и при гораздо более низких температурах. Стали Х18Н9 и 2Х18Н9 имеют сильную склонность к межкристаллитной коррозии даже при кратковрем.

mariantas.ru

Использование - аустенитная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Использование - аустенитная сталь

Cтраница 1

Использование аустенитной стали как жаропрочного материала имеет место в конструкциях, работающих при температурах до 650 С. В них наряду с хромоникелевой или хромоникелево-марганцевой основой содержится значительное количество элементов ( молибдена, ванадия, ниобия и др.), образующих карбидную или интерметаллидную упрочняющую фазу. [2]

Возможности использования аустенитных сталей при щелочной варке древесной щепы невелики, но при сульфатной варке широко применяют как молибденовые, так и другие стали; выбор определяется концентрацией и температурой среды, а также уже имеющимся производственным опытом. [3]

Одним из серьезных недостатков использования аустенитных сталей для нагреваемых натрием парогенераторов является их склонность к коррозии под напряжением в среде едкого натра. Так как существуют отдельные участки, например в районе дефекта сварки, на которых натрий может вступить в контакт с водой, там будет образовываться гидроокись натрия и в какой-то момент работы могут возникнуть трещины, которые будут распространяться на всем протяжении напряженных зон, увеличивая размеры растравленных участков и ослабляя конструкцию. Эта тенденция к трещинообразованию и трудность ремонта вызывают сомнения по поводу преимуществ использования аустенитных сталей для теплообменников натрий - вода. [5]

Для защиты от коррозии при воздействии излучения в водных растворах возможно использование коррозионно-стойких аустенитных сталей, для которых излучение в ряде случаев создает защитный эффект. [6]

Присутствие свободной серной кислоты в осадительных ваннах для прядения вискозного волокна ограничивает использование аустенитных сталей, но при ацетилировании целлюлозы в производстве ацетатного волокна эти стали применяются. Пригодны они и для контакта с растворителями и прядильным раствором в медноаммиачном процессе. [7]

Роторы из аустенитных сталей подвержены короблению по тем же причинам, которые ограничивают использование аустенитных сталей для корпусов турбин. Поэтому для них была разработана аустенитная сталь с высоким пределом текучести ( Л286), однако структура сердцевины роторов, изготовленных из нее, была крупнозернистой и очень хрупкой и не могла быть улучшена термической обработкой. В табл. 15.1 приведены типичные составы сталей, используемых для изготовления роторов. [8]

Использование в данной конструкции аустенитной стали чрезмерно удорожает теплообменный аппарат и вызывает необходимость использования дефицитной аустенитной стали с высоким содержанием никеля. [9]

Перспективность применения сварных соединений из сталей разных классов, условно иногда называемых композитными, определяется также и тем, что в большинстве деталей турбин распределение рабочих температур является неравномерным, причем, как правило, до температур, требующих использования аустенитных сталей, нагрета лишь относительно небольшая часть детали, непосредственно соприкасающаяся с рабочей средой. В настоящее время, в связи с широким использованием охлаждения основных элементов турбин, неравномерность распределения температур, а следовательно, и возможность применения сварных конструкций из разнородных сталей еще более возрастают. Необходимо также учитывать, что жаропрочные аусте-нитные стали обладают пониженной длительной пластичностью при температурах 500 - 600 ( в зависимости от марки стали), а при более низких температурах менее прочны, чем наиболее распространенные перлитные теплоустойчивые стали. Поэтому применение сварных конструкций из разнородных сталей приводит к более рациональному распределению материала в изделии и в ряде случаев - к повышению работоспособности последнего. [10]

При температурах до 800 С глубина коррозионного поражения молибдена, ниобия, жаропрочных сплавов на основе никеля, железа и кобальта в среде эвтектического сплава натрий-калий ( 22 % Na и 78 % К) не превышает 0 1 мм в год при значительном перепаде температур в системе. При использовании аустенитных сталей коррозия заключается в вымывании никеля. [11]

Недостатком НТМО является сложность последующей механической обработки из-за повышения твердости и прочности, а также снижение эффекта упрочнения в случае эксплуатации детали при температурах выше 100 - 150 С. При использовании ВТМО аустенитных сталей и сплавов эффект упрочнения сохраняется до 900 - 950 С. Термомеханическая обработка широко применяется в машиностроении. Для осуществления деформации используется прокатное, волочильное, ковочное или штамповочное оборудование. Для проведения закалки рядом с указанным оборудованием, располагают охлаждающие ( спрейерные) устройства, в которые детали попадают непосредственно после деформации. [13]

Турбина СКР-ЮО выполнена в виде двух-корпусного агрегата. Параметры пара за первым цилиндром сверхвысокого давления ( ЦСВД) 160 ата, 550 С приняты с учетом возможности выполнения второго ЦВД и труб между ними без использования аустенитных сталей. Вывод пара на промежуточный перегрев и возврат его в турбину осуществлены посередине корпуса ЦВД. [15]

Страницы: 1 2

www.ngpedia.ru

Прочность - аустенитная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Прочность - аустенитная сталь

Cтраница 1

Прочность аустенитных сталей, как правило, увеличивается с увеличением содержания хрома, никеля и углерода. [1]

Под влиянием наклепа прочность аустенитных сталей может повышаться более чем в 2 раза, твердость - в 2 5 - 3 раза, при этом пластичность снижается более чем в 4 раза, а ударная вязкость в 7 раз. Аустенитная сталь после наклепа становится магнитной, так как часть аустенита превращается в феррит. Чем больше степень деформации, тем сильнее проявляются магнитные свойства. Эти свойства нержавеющих сталей создают известные трудности при холодной механической обработке ( при резании, гибке), например: режущий инструмент для обработки нержавеющих сталей должен быть хорошо заточен, желательна специальная доводка режущих кромок; при работе притупленным инструментом образуется наклепанная поверхность, что затрудняет дальнейшую обработку; резание обычно производится с обильным охлаждением эмульсиями. [2]

Одним из путей повышения прочности аустенитных сталей для криогенной техники является легирование их азотом, образующим, как и углерод, твердые растворы внедрения. Присутствие хрома и особенно марганца способствует увеличению растворимости азота в стали. [4]

Прочность термоупрочняемых алюминиевых сплавов приближается к прочности аустенитных сталей и поэтому во многих случаях они могли бы быть их заменителями. Их недостатком является склонность к коррозии под напряжением. Кроме того, эти сплавы разупрочняются в зоне сварного шва. [6]

Следует иметь в виду, что прочность аустенитных сталей значительно ниже прочности качественных конструкционных сталей. [8]

Упрочнение старением является одним из эффективных способов повышения прочности аустенитных сталей на основе Fe-Mri, Fe-Mn-Cr и Fe-Mn-Cr-Ni без потери их немагнитности. В настоящее время разработано большое число композиций стареющих сталей, у которых в качестве упрочняющих фаз используют карбиды, нитриды или интерметаллические соединения ванадия, вольфрама, молибдена, ниобия, титана, тантала, циркония, алюминия. [9]

На рис. 4 приведены схематические обобщенные кривые изменения прочности ( ат, ое) и пластичности ( б, ч)) аустенитных и перлитных сталей в зависимости от температуры испытания. С ее повышением постепенно снижается прочность аустенитных сталей, наиболее интенсивно в области температур выше 600 С, а перлитных - начиная с 350 - 400 С. Для последних в интервале температур 150 - 350 С, где имеется местное повышение прочности вследствие проявления эффекта деформационного старения, наблюдается отклонение от этой зависимости. [11]

С, дальнейшее повышение температуры снижает степень протекания процесса. Развитию межкристаллитной сульфидной коррозии, несомненно, способствует наличие растягивающих напряжений и эффект адсорбционного понижения прочности аустенитной стали. [12]

Отметим в этой связи, что при увеличении скорости деформации во время растяжения закаленных образцов в результате повышения температуры металла рабочей части образца предел прочности стали может понизиться. Повышение температуры испытания до 100 - 200 С снижает предел прочности закаленной стали переходного класса до уровня, близкого к прочности аустенитной стали. [14]

Холодным наклепом, сопровождающимся искажениями кристаллической решетки, весьма существенно может быть увеличен предел прочности и особенно предел текучести, что важно в производстве проволоки и пружинной ленты. Предел прочности стальной проволоки из высокоуглеродистой стали может быть небольшими частичными обжатиями доведен до 400 кг / мм2 и выше. Холодный лаклеп значительно повышает прочность аустенитных сталей. Широкому применению наклепа препятствует трудность его осуществле ния на деталях сложной формы. Кроме этого, при холодном волочении и холодной прокатке понижается пластичность и создается анизотропия свойств вдоль и поперек проката. Всестороннее обжа-тие с большими удельными давлениями повышает механические свойства, уплотняя металл, заполняя атомные пропуски, несколько меняя размеры кристаллической решетки. [15]

Страницы: 1

www.ngpedia.ru

Аустенитовая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Аустенитовая сталь

Cтраница 1

Аустенитовые стали пластичны и хорошо свариваются, однако по сравнению с перлитными и мартенситными сталями обработка их давлением и резанием затруднена. Сварной шов аустенитных сталей обладает повышенной хрупкостью; полученное при перегреве крупное зерно вследствие отсутствия сс у-превращения термической обработкой измельчено быть не может. [1]

Высоколегированные аустенитовые стали нередко обозначаются цифрами, указывающими содержание легирующих основ; например, 18 / 8, 25 / 20, 14 / 14 / 3W и др., где первые две цифры указывают среднее содержание хрома и никеля, а при сложных сплавах-третья цифра с буквой - количество и наименование добавочного легирующего элемента. [3]

В аустенитовых сталях молибден открывают, пользуясь методикой, приведенной на стр. При испытании аустенитовых и обычных сталей с равным содержанием молибдена в случае аустенитовых сталей кольцо окрашено менее интенсивно. [4]

На базе аустенитовой стали и аустенитовой нержавеющей стали с 18 % хрома и 8 % никеля могут быть получены две группы сплавов, предохраняющих от гальванической коррозии. Стойкость в грунте этих материалов должна быть еще исследована. [6]

Титан стабилизирует структуру аустенитовых сталей и задерживает рост зерна. [7]

Бандажи, изготовленные из немагнитных аустенитовых сталей, протравливают в течение 5 - 10 мин. [9]

В связи с химической инертностью аустенитовых сталей открытие в таких сталях некоторых легирующих примесей требует видоизменения приведенных выше методик. [10]

При температурах выше 525 следует применять высоколегированные аустенитовые стали. [11]

Любопытные наблюдения публикует Фирс-Виккерс, утверждая, что нержавеющие аустенитовые стали ( хромовые и хромоникелевые) дают падение модуля Юнга приблизительно на 1 % на каждые 30 повышения температуры. [12]

На рис. 36 показан также способ крепления тарелок в обечайках из аустенитовых сталей ( Х18Н10Т, Х14П4НЗТ), которые применяют заводы кислородного машиностроения для изготовления всех колонн и вставок диаметром более 1000 - 1400 мм. Нижнее кольцо после установки прихватывают точечной сваркой, а верхние приваривают к внутренней и наружной обечайкам прерывистым швом. [14]

Если при температурах 600 и выше требуется достаточная прочность, то следует применять аустенитовые стали. [15]

Страницы: 1 2

www.ngpedia.ru