- Цементирование предусматривает нагрев изделий в жидкой, твердой или газовой среде, за счет чего изменяют эксплуатационные свойства поверхностного слоя.

- За счет проведения данной процедуры концентрация углерода повышается, что обеспечивает увеличение прочности и износостойкости стали.

- Специалисты рекомендуют цементировать низкоуглеродистые стали, которые имеют показатель концентрации углерода примерно 0,2%. Примером можно назвать лезвие ножа, которое изготавливают из стали невысокой стоимости.

- Нагрев детали может проводится до самых различных температур. Цементация металла в домашних условиях проходить при температуре около 500 градусов Цельсия, в цехах, оборудованных специальным оборудованием, этот показатель может достигать значения 1200 градусов Цельсия и выше. Отметим, что температура нагрева выбирается в соответствии с показателем концентрации углерода и других примесей.

- Рассматриваемый термический процесс изменяется не только химический состав стали, но и его атомную решетку и фазовый состав. По сути, поверхность получает те же характеристики, что и при закалке, но есть возможность их контролировать в узком диапазоне и избежать появления различных дефектов.

- Углерод проникает в структуру стали очень медленно. Поэтому, к примеру, цементация ножа в домашних условиях проходить со скоростью 0,1 миллиметра за 60 минут. Для того чтобы лезвие ножа выдерживало механическое воздействие придется провести упрочнение слоя толщиной около 0,8 миллиметра. Этот момент определяет, что термообработка ножа или цементация вала в домашних условиях займет не менее 8 часов, на протяжении которых нужно выдерживать требуемую температуру.

- Твердой.

- Газовой.

- В виде пасты.

- Растворе электролита.

- Кипящем слое.

- Первый метод заключается в использовании соли и угля, которые тщательно перемешиваются. Если использовать не однородную смесь, то есть вероятность образования пятен с низкой концентрацией углерода.

- Второй метод предусматривает применение древесного угля, которые поливается сверху солью, растворенной в воде. После этого уголь сушится до получения смеси с показателем влажности около 7%.

- Деталь укладывается в ящик со смесью. Толщина слоя твердого карбюризатора выбирается в зависимости от размеров заготовки.

- Устанавливается печь.

- Начальный прогрев печи проводится до температуры 700 градусов Цельсия. Данный нагрев называют сквозным. Однородность цвета стали, из которого изготавливается ящик, говорит о возможности перехода к следующему этапу.

- Следующий шаг заключается в нагреве среды до требуемой температуры. Важно обеспечить равномерный нагрев поверхности деталей сложной формы, так как могут возникнуть существенные проблемы при неравномерном перестроении атомной структуры.

- Следует использовать конвейерные печи непрерывного действия с повышенной изоляция рабочей среды. Они очень редко устанавливаются в домашних условиях по причине высокой стоимости.

- В печь помещают заготовки, после чего проводится нагрев среды до требуемой температуры.

- После нагрева печи до требуемой температуры подается газ.

- Нет необходимости в длительной подготовке газовой среды.

- Процесс предусматривает малую выдержку, что снижает затраты на поддержание температуры.

- Оборудование компактное, не занимает много места.

Большая Энциклопедия Нефти и Газа. Науглероживание стали

Науглероживание - сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Науглероживание - сталь

Cтраница 1

Науглероживание сталей из газовой среды в изотермическом режиме вели при 930 С в течение 5 ч, а в режиме 5-кратного термоциклирования обработку вели в течение 3 ч с изменением температуры 680 ч 980 С и выдерживали при этих температурах по 10 - 15 мин. В табл. 6.4 приведены данные по толщине цементованного слоя, полученного на каждой из обработанных сталей. [2]

Науглероживание стали в ковше производится обычно древесным углем. Для окончательного раскисления добавляется 0 05 - 0 1 % А1 от веса жидкой стали в ковше. [4]

Скорость науглероживания стали существенно зависит от активности газовой среды. Наиболее активным ее компонентом является оксид углерода. Имеется информация [37] о том, что процесс диффузии углерода в металл за счет диссоциации СО усиливается действием Нг. В пирозмеевиках печей пиролиза углеводородного сырья науглероживающая среда состоит из смеси компонентов, которые науглероживают и обезуглероживают сталь. [5]

Степень науглероживания сталей характеризуется глубиной насыщения металла углеродом и концентрацией его в слое. Науглероживание стали приводит к резкому снижению пластичности. [6]

Для расчета науглероживания стали по приведенным выше реакциям пользуются значением констант равновесия. [8]

В процессе науглероживания стали до определенной, требуемой по техническим условиям концентрации углерода в поверхностном слое необходимо в первый период ( или в первой зоне печи непрерывного действия) подавать в печь атмосферу типа Ilia - науглероживающую, а во второй период ( во вторую зону печи) подавать атмосферу типа III - равновесную, с автоматическим регулированием содержания в ней водяного пара. [9]

На обезуглерохсивание или науглероживание стали при пайке в водороде влияет содержание в нем паров воды и кислорода. Увеличение влажности водорода усиливает обезуглероживание. Разбавление водорода нейтральными газами в соотношении, достаточном для восстановления окислов, заметно снижает эффект обезуглероживания стали. [10]

Кремний тормозит процесс науглероживания стали из-за образования пленки окислов на поверхности детали. [11]

Цементацией называется процесс поверхностного науглероживания стали. Существуют три вида цементации: твердыми карбюризаторами, газовая и жидкостная. Цементация твердыми карбюризаторами заключается в том, что детали из малоуглеродистых сталей ( с содержанием углерода не более 0 25 %) укладывают в цементационные стальные ящики, пересыпают науглероживающим веществом ( карбюризатором, который состоит из древесного угля и углекислых солей бария), затем герметически закрывают и устанавливают в специальную печь. В печи детали нагревают до температуры 900 - 980 С и выдерживают при этой температуре в течение нескольких часов, затем медленно охлаждают, после чего детали подвергают нормализации, закалке, отпуску. [12]

Цементация - процесс поверхностного науглероживания стали, осуществляемый с целью повышения твердости поверхностных слоев мягкой стали, содержащей до 0 2 % углер ода. Скорость науглероживания составляет 0 1 - 0 15 мм / час. Науглероживание проводят на требуемую глубину, обычно не превышающую в машинных деталях 2 5 мм. Сердцевина изделия остается вязкой. [13]

Цементацией называется процесс поверхностного науглероживания стали. В практике существуют три вида цементации: а) цементация твердыми карбюризаторами, б) газовая цементация, в) жидкостная цементация. [14]

Силицирование как метод предотвращения науглероживания стали змеевиков печей пиролиза / / Инновации в машиностроении: Матер. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Науглероживание - сталь - Большая Энциклопедия Нефти и Газа, статья, страница 3

Науглероживание - сталь

Cтраница 3

Степень науглероживания сталей характеризуется глубиной насыщения металла углеродом и концентрацией его в слое. Науглероживание стали приводит к резкому снижению пластичности. [31]

Эта обработка, обеспечивая удовлетворительную пластичность металла для последующей деформации, преследует цель предотвратить возможность науглероживания поверхности труб вследствие наличия на ней остатков углеродсодержащей смазки, применяемой при прокатке и протяжке. Такое науглероживание стали, происходящее при высокотемпературной обработке некоторых труб, служит причиной их забракования по межкристаллитной коррозии. [32]

Атмосферы СО-СО2, СО-Н2-Н2О аналогичны по характеру взаимодействия со сталью при различных температурах. Для этих атмосфер науглероживание стали происходит при значении постоянной равновесия выше значения, соответствующего равновесному при данной температуре, а для атмосферы СН4 - Н2 - наоборот, ниже этого значения. [33]

Поверхность металла перед отбором стружки для химического анализа тщательно очищают от окалины и механических загрязнений. При обезуглероживании или науглероживании стали поверхность зачищают до полного удаления указанных слоев. [34]

При сварке поддерживается дуга длиной 6 - 12 мм. Более короткая дуга вызывает науглероживание стали. Длинная дуга блуждает по поверхности изделия. [35]

Продувая через слой графитных частиц воздух, азот или аргон, исследователи получали примерно одинаковые цементованные слои. Это побудило их сделать следующий вывод: процесс науглероживания сталей происходит, минуя газовую фазу, вследствие сублимации твердого углерода и адсорбции его атомов на поверхности детали под действием электрического тока. Однако они [100 ] не учли того обстоятельства, что в азоте и аргоне имеется остаточный кислород, который в указанных условиях может образовывать окись углерода. [36]

Из представленных данных видно, что характер распределения радиоактивности ( углерода) по глубине проникновения в тело металла при различных временах контакта меняется и особенно ощутимо после 12-ти часовой выдержки образцов в коксе. Поэтому для проведения математической обработки полученных данных по науглероживанию сталей 20 и 12Х18Н10Т нами была выбрана модель линейного диффузионного переноса углерода с линейной и нелинейной массообменными составляющими. [38]

Диффузия углерода отмечается также при его различной концентрации в свариваемых заготовках. Следует отметить, что при сварке чугуна со сталью науглероживание стали происходит так же, как при оплавлении аустенитной и перлитной сталей. Микроструктура комбинированного соединения с чугуном характеризуется наличием резкой границы между чугуном и сталью. В случае сварки чугуна со сталью с подогревом существенное значение имеет установочная длина. Установочная длина для стали должна быть примерно в 2 раза больше, чем у чугуна. В случае ускоренного охлаждения образцов после сварки в зоне стыка со стороны чугуна наблюдается значительно большее повышение твердости, чем со стороны стали. [39]

Применяемые в практике инертные атмосферы содержат в качестве основного компонента азот с большим или меньшим содержанием водорода, окиси углерода и метана. Для низко-углеродистой стали, наоборот, повышенное содержание в защитной атмосфере этих компонентов может вызвать науглероживание стали. [40]

Инертные среды три термообработке стали - аргон, азот, водород, окись углерода, метан, этан. При создании защитной атмосферы учитывают, что водород вызывает обезуглероживание, а окись углерода и метан - ( науглероживание стали. [41]

После поворота конвертера и остановки дутья из печи сливают основную часть шлака, а затем в сталь вводят раскислители. Так как сталь к концу процесса плавки содержит очень мало углерода ( сотые доли процента), то науглероживание стали проводят путем добавки в ковш перед разливкой зеркального чугуна или ферромарганца. [42]

Важной проблемой, связанной с натриевым теплоносителем, является изучение действия, которое оказывают на прочность материала содержащиеся в нем углерод и азот. Натрий чрезвычайно эффективно переносит углерод, в результате чего происходит обезуглероживание сталей, работающих при высокой температуре или имеющих низкое содержание его, или науглероживание сталей, работающих при низкой температуре и имеющих заметное количество сильных карбидообразующих элементов. [44]

В газовых продуктах сгорания топлива увеличение избытка воздуха повышает скорость коррозии железа и стали. Повышение содержания СО в атмосфере печи сильно понижает скорость газовой коррозии стали и может свести ее к нулю, однако при высокой концентрации СО возникает вероятность науглероживания стали. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Науглероживание сталей - Справочник химика 21

При воздушно-дуговой строжке графитовым электродом происходят науглероживание стали и частичная закалка на небольшую глубину (0,3—0,5 мм) поэтому поверхность металла, подвергнутая воздушно-дуговой стролске, подлежит в дальней- [c.18]| Рис. 4.18. Науглероживание стали с 15% Сг в зависимости от содержания никеля при 950 С в течение 1500 ч в среде 4% Н Ч- 21% С0+ 2,5% СН4 [171. |  |

Скорость науглероживания стали существенно зависит от активности газовой среды. Наиболее активным ее компонентом является оксид углерода. Имеется информация [37] о том. Что процесс диффузии углерода в металл за счет диссоциации СО усиливается действием Н2. В пирозмеевиках печей пиролиза углеводородного сырья науглероживающая среда состоит из смеси компонентов, которые науглероживают и обезуглероживают сталь. Происходят следую)цие реакции [c.165]

С учетом указанного графика принята рекомендация по рациональному использованию центробежнолитых печных труб в определенных рабочих условиях и средах. В ней, в частности, предлагается ограничивать первоначальное содержание азота в аустенитных сталях в пределах максимума, равного 0,03%. При такой предельной концентрации азота печные трубы можно эксплуатировать в науглероживающей среде примерно до степени насыщения стали углеродом 2%, т. е. до пограничной линии (рис. У-12). Трубы с таким содержанием углерода еще работоспособны, и ири их ремонте допускается применение сварки. Только ири достижении степени науглероживания стали 3% трубы подлежат замене. Используя эту рекомендацию, можно предотвратить аварийное разрушение печных труб и правильно прогнозировать срок их ремонта. [c.164]В газовых продуктах сгорания топлива увеличение избытка воздуха повышает скорость коррозии железа и стали. Повышение содержания СО в атмосфере печи сильно понижает скорость газовой коррозии стали и может свести ее к нулю, однако при высокой концентрации СО возникает вероятность науглероживания стали. [c.17]

В работе [62] были проведены исследования ползучести нержавеющей стали 304 при экспозиции в потоке жидкого натрия с малым содержанием углерода (0,4—0,8)-10 % при температуре 600—700 °С. Эта среда хорошо имитирует условия в системе теплопередачи в типичном реакторе, работающем на быстрых нейтронах, охлаждаемом жидким металлом. Оказалось, что жидкий металл вызывает науглероживание стали, причем происходит не только повышение содержания атомарного углерода, но также выделение и рост карбидов. Науглероживание приводило к повышению сопротивления ползучести (т. е. к уменьшению скорости ползучести и увеличению длительной прочности) по сравнению [c.32]

Степень науглероживания сталей характеризуется глубиной насыщения металла углеродом и концентрацией его в слое. Чем больше срок эксплуатации печных труб, тем больше степень науглероживания, т. е. глубина слоя и концентрация в нем углерода. Известны случаи, когда концентрация углерода в слое достигала 6% (масс.). Науглероживание стали приводит к резкому снижению пластичности. Относительное удлинение образцов металла при испытаниях оказалось равным нулю. Кроме того, металл центробежнолитых труб в результате эксплуатации подвергается старению, и его механические характеристики снижаются, при этом уменьшаются коэффициенты линейного расширения и теплопроводности. Все эти обстоятельства создают в металле на границе науглероженного слоя объемно-структурные напряжения, которые в сочетании с другими нагрузками и деформацией приводят к местным разрушениям металла труб. [c.166]

При заварке стальными электродами трещин в чугуне наблюдается значительное повышение твердости в зоне сварки, вследствие отбеливания чугуна и науглероживания стали (твердость доходит до Яв=300—400). В связи с этим такие швы обрабатываются с большим трудом. [c.104]

В частности, промышленные испытания в течение 24 400 ч в условиях установки каталитического риформинга стали на основе 1,25% Сг и 0,5% Мо дали глубину науглероживания всего 0,08 мм, что во много раз меньше науглероживания стали Х5М в тех же условиях. Зависимость глубины науглероживания этих двух сталей от длительности выдержки представлена на рис. 20. [c.57]

Продувая через слой графитных частиц воздух, азот или аргон, исследователи получали примерно одинаковые цементованные слои. Это побудило их сделать следующий вывод процесс науглероживания сталей происходит, минуя газовую фазу, вследствие сублимации твердого углерода и адсорбции его атомов на поверхности детали под действием электрического тока. Однако они [100 ] не учли того обстоятельства, что в азоте и аргоне имеется остаточный кислород, который в указанных условиях может образовывать окись углерода. [c.163]

Науглероживание стали состоит из трёх процессов, а именно [c.29]

Температура и продолжительность цементации. Одним из самых существенных факторов, определяющих условия протекания цементации, является температура. Практическое значение имеет цементация лишь при высокой температуре (900—940°), так как при этой температуре 1) в газовой смеси содержится избыток СО, необходимый для науглероживания стали 2) цементируемое железо находится в состоянии гамма, способном растворить в себе достаточное количество углерода 3) большая скорость диффузии углерода обеспечивает получение цементированного слоя достаточной глубины. [c.37]

При нагреве т. в. ч., судя по результатам их работ, производительность процесса увеличивается в 3—4 раза. Основные затруднения, по мнению авторов, при высокотемпературной цементации в твердом карбюризаторе и нагреве т. в. ч. заключаются в предотвращении локального науглероживания стали в точках контакта с частицами карбюризатора. Это достигается меловой обмазкой перед цементацией. [c.91]

Прогнозирование степени науглероживания конструкционных материалов или предельного времени эксплуатации изделий по заданной степени науглероживания может быть проведено с помощью номограммы (рис. 17.11) [1]. Необходимые для пользования номограммой значения параметра науглероживания П приведены для стали 1Х18Н10Т в табл. 17.10. Рассмотрим пример науглероживания стали, когда источником углерода служит графит. [c.267]

При высоких температурах двуокись углерода способна взаимодействовать с углеродом, входящим в состав низколегированных сталей. В результате реакции образуется окись углерода, при этом скорость окисления железа снижается. При повышенных давлениях окись углерода может взаимодействовать с металлами, образуя легколетучие жидкости —карбонилы. Прн избытке содержания СО возможно также науглероживание стали. Увеличение влажности СОз повьш1ает скорость коррозии стали и увеличивает толщину обез углероженного слоя. [c.847]

Хисаева З.Ф., Кузеев И.Р. Силицирование как метод предотвраш,ения науглероживания стали змеевиков печей пиролиза // Инновации в машиностроении Матер. II Всерос. науч.-практ. конф.- Пенза, 2002.- С. 129-130. [c.23]

НИТРОЦЕМЕНТАЦИЯ, газовое цианирование — диффузионное насыщение поверхности изделий из стали (чугуна) одновременно углеродом и азотом в газовой среде вид химико-термической обработки. Насыщение в расплавленных солях, содержащих углерод и азот, наз. цианированием. Н. повышает твердость, износостойкость и выносливость материалов, а иногда и коррозионную стойкость. Совместное насыщение стали углеродом и азотом объединяет цементацию и азотирование в один процесс и может осуществляться из твердой, жидкой или газовой среды. Повышение содержания азота в поверхностном слое снижает температурную область существования гамма-железа и способствует интенсивному науглероживанию стали при более низких т-рах, чем в процессе цементации. При низкой т-ре (500—700° С) сталь насыщается преим. азотом, при высокой (820—960° С) — углеродом. Фазы, образующиеся в диффузионных слоях, изоструктурпы фазам в азотированных слоях и имеют карбонитрид-ный характер — Foj (N ), Feg (N ), Ред (N ), азотисто-углеродистые феррит, аустенит О. мартенсит. Низкоуглеродистые стали насыщают при т-ре 820—960° С (высокотемпературная П.), улучшаемые среднеуглеродистые и высоколегированные инструментальные стали—при температуре 550—600° С (низкотемпературная [c.83]

Способность марганца связывать серу, а также ее аналог — кислород широко используется и в производстве стали. Еш е в прошлом веке металлурги наз чились плавить зеркальный чугун из марганцовистых железных руд. Этот чугун, содержагций 5—20% марганца и 3,5— 5,5 /о углерода, обладает замечательным свойством если его добавить к жидкой стали, то из металла удаляются кислород и сера. Изобретатель первого конвертера Г. Бессемер использовал зеркальный чугун для раскисления и науглероживания стали. [c.9]

При наличии избыточного кислорода примесь двуокиси серы в количестве до 0,6% этой картины не изменяет, а в стали никаких сульфидов ке образуется. При некоторой же избыточности окиси углерода скорость окисления увеличивается с ростом содержания двуокиси серы, причем через 2 ч на стали уже обнаруживается заметное количество иодокалпны из сульфидов железа и никеля, прикрытой снаружи толстым плотным слоем окалины из шпинели и вюстита. При большей избыточности окиси углерода — приблизительно до 2% —начинается науглероживание стали, но сульфиды железа и никеля появляются только в виде следов подокалины, а наружный тонкий и плотный слой окалины опять-таки состоит из шпинели и FeO. Поэтому умень шая содержание окиси углерода, можно усилить окалинообразование в ат.мосфере, содержащей серу. Если существует из- [c.386]

Инертные среды при термообработке стали — аргон, азот, водород, окись углерода, -метан, этан. При создаиии защитной атмосферы учитывают, что водород вызывает обезуглероживание, а ошсь углерода и, метае—науглероживание стали. Поэтому при пратаилвном соотношении этих компонентов можно создать требуемую защитную атмосферу печи. [c.68]

Для расчета науглероживания стали по приведенныл выше реакциям пользуются значением констант равновесия. [c.12]

При этом продоссе (.540—600° С) нужно считаться с науглероживанием стали. [c.75]

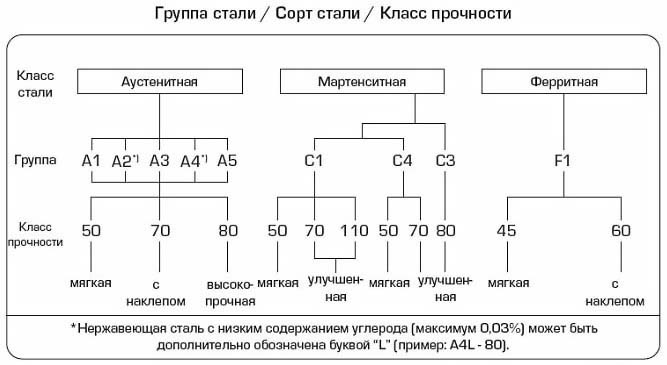

Все стали можно соединить механическими способами, но при этом следует учитывать возможность возникновения щелевой коррозии и представлять ее последствия. Многие способы могут с успехом использоваться в разных условиях, но применять клепку в горячем состоянии не следует, так как окисление между двумя поверхностями делает весьма вероятной щелевую коррозию. Аустенитные стали можно сваривать любым обычным способом, и, поскольку эти стали пластичны и не закаливаются, нет необходимости принимать большие меры предосторожности во избежание растрескивания сварного шва. Газовая сварка с использованием углеводородов — не лучший способ сварки, так как возможно науглероживание стали. Локальная термообработка , связанная с разогревом материала при сварке, может в некоторых условиях понизить его коррозионную стойкость т. е. привести к разрушению шва по зоне термовлияния, но это явление хорошо известно, и обычные сорта сталей (см. табл. 1.8) либо весьма стойки, либо вовсе не подвержены такому влиянию. Мартенситные стали закаливаются на воздухе, и поэтому особенно важно не допустить растрескивания сварного шва или зоны термического влияния, предварительно разогрев изделие до и после сварки причем чем выше содержание углерода в стали, тем больше возможность растрескивания. Гораздо легче сваривать дисперсионно твердеющие стали. Ферритные стали, за исключением изделий тонких сечений, также склонны к растрескиванию. [c.29]

chem21.info

Цементация стали в домашних условиях графитом и другими методами

Определенное воздействие на сталь позволяет изменить ее основные эксплуатационные свойства. Чаще всего проводится химико-термическое воздействие, которое называют цементацией стали. Она предусматривает как нагрев детали для перестроения его атомной решетки, так и внесение требуемых химических элементов. Цементация стали в домашних условиях графитом или другой средой еще несколько лет назад практически не проводилась, но сегодня это возможно. Рассмотрим особенности данного процесса подробнее.

Цементация стали в домашних условиях

Общие сведения о процессе цементации стали

Для того чтобы проводить подобную обработку металла в домашних условиях следует рассмотреть особенности термического воздействия на сталь подробнее.

Среди особенностей цементации выделим следующие моменты:

Цементация стали

Цементация нержавеющей или другой стали более сложный процесс, в сравнении с закалкой, но позволяет достигнуть более высоких эксплуатационных качеств.

Классификация среды, в которой проходит цементация стали

Науглероживание ножа или другого изделия может проходить в следующих средах:

Цементация металла в домашних условиях графитом проводится чаще всего. Наибольшее распространение получила твердая среда по причине того, что не нужно обеспечивать высокую герметичность печи.

Газ применяется преимущественно в промышленном производстве, так как позволяет достигнуть требуемых результатов за минимальный период.

Процесс цементации стали своими руками

При наладке процесса химико-термической обработки в домашних условиях выбирают метод цементации в твердой среде. Это связано с существенным упрощение задачи по оборудованию помещения. Как правило, твердый карбюризатор делается при использовании смеси бария или кальция с древесным углем, а также углекислого натрия. Соль измельчается до состояния порошка, после чего пропускается через сито.

Цементация стали в твердом карбюризаторе

Рекомендации по созданию твердой смеси следующие:

Для ножа и других изделий больше всего подходит второй метод получения карбюризатора, так как он позволяет получить равномерную смесь. Цементация стали в домашних условиях графитом также предусматривает создание смеси при применении нескольких технологий.

Цементация проводится в специальных ящиках, которые наполнены подготовленным карбюризаторов. Конструкция должна быть герметичной, для чего проводится заделывание щелей глиной. Достигать высокой герметичности рекомендуется по причине того, что при нагревании карбюризатора выделяются газы, которые не должны попасть в окружающую среду. Сам ящик следует изготавливать из жаропрочной стали, которая выдержит воздействие высокой температуры.

Процесс по проведению цементации стали в ящике в домашних условиях имеет следующие особенности:

Цементация стали в ящике в домашних условиях

Сегодня есть возможность провести подобную процедуру и в домашних условиях, но возникают трудности с достижением требуемой температуры.

Отсутствие необходимого оборудования приводит к существенному снижению качества получаемых изделий, а также увеличения времени выдержки.

Применение газа

В массовом производстве используется газовая среда. Проводить насыщение поверхности углеродом можно только при использовании герметичной печи. Наиболее распространенным составом газовой среды можно назвать вещества, получаемые при разложении нефтепродуктов.

Газовая цементация стали

Процедура имеет следующие особенности:

Преимуществ у подобной технологии довольно много:

Однако есть существенный недостаток, который заключается в отсутствии возможности установки оборудования и налаживания процесса в домашних условиях. Рентабельность цементации в домашних условиях при установке подобного оборудования обеспечивается только при существенном увеличении обрабатываемых партий.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Науглероживание стали - Справочник химика 21

При воздушно-дуговой строжке графитовым электродом происходят науглероживание стали и частичная закалка на небольшую глубину (0,3—0,5 мм) поэтому поверхность металла, подвергнутая воздушно-дуговой стролске, подлежит в дальней- [c.18] Большое влияние оказывают примеси. Загрязнение воздуха СО2, 802, парами воды вызывает повышение скорости газовой коррозии низкоуглеродистой стали в 1,3-2,0 раза. Нри увеличении содержания оксида углерода (II) — СО — скорость окисления стали понижается. Это явление связывают с тем, что при большом содержании СО на границе сталь-газ устанавливается равновесие 2СО С + СО2. Образующийся при этом атомарный углерод диффундирует в сталь с образованием карбида железа — цементита. Происходит науглероживание стали. Аналогичный процесс при высоких температурах может иметь место и в атмосфере углеводородов. Например, в среде метана устанавливается равновесие [c.58]Скорость науглероживания стали существенно зависит от активности газовой среды. Наиболее активным ее компонентом является оксид углерода. Имеется информация [37] о том. Что процесс диффузии углерода в металл за счет диссоциации СО усиливается действием Н2. В пирозмеевиках печей пиролиза углеводородного сырья науглероживающая среда состоит из смеси компонентов, которые науглероживают и обезуглероживают сталь. Происходят следую)цие реакции [c.165]

С учетом указанного графика принята рекомендация по рациональному использованию центробежнолитых печных труб в определенных рабочих условиях и средах. В ней, в частности, предлагается ограничивать первоначальное содержание азота в аустенитных сталях в пределах максимума, равного 0,03%. При такой предельной концентрации азота печные трубы можно эксплуатировать в науглероживающей среде примерно до степени насыщения стали углеродом 2%, т. е. до пограничной линии (рис. У-12). Трубы с таким содержанием углерода еще работоспособны, и ири их ремонте допускается применение сварки. Только ири достижении степени науглероживания стали 3% трубы подлежат замене. Используя эту рекомендацию, можно предотвратить аварийное разрушение печных труб и правильно прогнозировать срок их ремонта. [c.164]В газовых продуктах сгорания топлива увеличение избытка воздуха повышает скорость коррозии железа и стали. Повышение содержания СО в атмосфере печи сильно понижает скорость газовой коррозии стали и может свести ее к нулю, однако при высокой концентрации СО возникает вероятность науглероживания стали. [c.17]

В работе [62] были проведены исследования ползучести нержавеющей стали 304 при экспозиции в потоке жидкого натрия с малым содержанием углерода (0,4—0,8)-10 % при температуре 600—700 °С. Эта среда хорошо имитирует условия в системе теплопередачи в типичном реакторе, работающем на быстрых нейтронах, охлаждаемом жидким металлом. Оказалось, что жидкий металл вызывает науглероживание стали, причем происходит не только повышение содержания атомарного углерода, но также выделение и рост карбидов. Науглероживание приводило к повышению сопротивления ползучести (т. е. к уменьшению скорости ползучести и увеличению длительной прочности) по сравнению [c.32]

Степень науглероживания сталей характеризуется глубиной насыщения металла углеродом и концентрацией его в слое. Чем больше срок эксплуатации печных труб, тем больше степень науглероживания, т. е. глубина слоя и концентрация в нем углерода. Известны случаи, когда концентрация углерода в слое достигала 6% (масс.). Науглероживание стали приводит к резкому снижению пластичности. Относительное удлинение образцов металла при испытаниях оказалось равным нулю. Кроме того, металл центробежнолитых труб в результате эксплуатации подвергается старению, и его механические характеристики снижаются, при этом уменьшаются коэффициенты линейного расширения и теплопроводности. Все эти обстоятельства создают в металле на границе науглероженного слоя объемно-структурные напряжения, которые в сочетании с другими нагрузками и деформацией приводят к местным разрушениям металла труб. [c.166]

При заварке стальными электродами трещин в чугуне наблюдается значительное повышение твердости в зоне сварки, вследствие отбеливания чугуна и науглероживания стали (твердость доходит до Яв=300—400). В связи с этим такие швы обрабатываются с большим трудом. [c.104]

В частности, промышленные испытания в течение 24 400 ч в условиях установки каталитического риформинга стали на основе 1,25% Сг и 0,5% Мо дали глубину науглероживания всего 0,08 мм, что во много раз меньше науглероживания стали Х5М в тех же условиях. Зависимость глубины науглероживания этих двух сталей от длительности выдержки представлена на рис. 20. [c.57]

Продувая через слой графитных частиц воздух, азот или аргон, исследователи получали примерно одинаковые цементованные слои. Это побудило их сделать следующий вывод процесс науглероживания сталей происходит, минуя газовую фазу, вследствие сублимации твердого углерода и адсорбции его атомов на поверхности детали под действием электрического тока. Однако они [100 ] не учли того обстоятельства, что в азоте и аргоне имеется остаточный кислород, который в указанных условиях может образовывать окись углерода. [c.163]

Науглероживание стали состоит из трёх процессов, а именно [c.29]

Температура и продолжительность цементации. Одним из самых существенных факторов, определяющих условия протекания цементации, является температура. Практическое значение имеет цементация лишь при высокой температуре (900—940°), так как при этой температуре 1) в газовой смеси содержится избыток СО, необходимый для науглероживания стали 2) цементируемое железо находится в состоянии гамма, способном растворить в себе достаточное количество углерода 3) большая скорость диффузии углерода обеспечивает получение цементированного слоя достаточной глубины. [c.37]

При нагреве т. в. ч., судя по результатам их работ, производительность процесса увеличивается в 3—4 раза. Основные затруднения, по мнению авторов, при высокотемпературной цементации в твердом карбюризаторе и нагреве т. в. ч. заключаются в предотвращении локального науглероживания стали в точках контакта с частицами карбюризатора. Это достигается меловой обмазкой перед цементацией. [c.91]

Прогнозирование степени науглероживания конструкционных материалов или предельного времени эксплуатации изделий по заданной степени науглероживания может быть проведено с помощью номограммы (рис. 17.11) [1]. Необходимые для пользования номограммой значения параметра науглероживания П приведены для стали 1Х18Н10Т в табл. 17.10. Рассмотрим пример науглероживания стали, когда источником углерода служит графит. [c.267]

При высоких температурах двуокись углерода способна взаимодействовать с углеродом, входящим в состав низколегированных сталей. В результате реакции образуется окись углерода, при этом скорость окисления железа снижается. При повышенных давлениях окись углерода может взаимодействовать с металлами, образуя легколетучие жидкости —карбонилы. Прн избытке содержания СО возможно также науглероживание стали. Увеличение влажности СОз повьш1ает скорость коррозии стали и увеличивает толщину обез углероженного слоя. [c.847]

Хисаева З.Ф., Кузеев И.Р. Силицирование как метод предотвраш,ения науглероживания стали змеевиков печей пиролиза // Инновации в машиностроении Матер. II Всерос. науч.-практ. конф.- Пенза, 2002.- С. 129-130. [c.23]

НИТРОЦЕМЕНТАЦИЯ, газовое цианирование — диффузионное насыщение поверхности изделий из стали (чугуна) одновременно углеродом и азотом в газовой среде вид химико-термической обработки. Насыщение в расплавленных солях, содержащих углерод и азот, наз. цианированием. Н. повышает твердость, износостойкость и выносливость материалов, а иногда и коррозионную стойкость. Совместное насыщение стали углеродом и азотом объединяет цементацию и азотирование в один процесс и может осуществляться из твердой, жидкой или газовой среды. Повышение содержания азота в поверхностном слое снижает температурную область существования гамма-железа и способствует интенсивному науглероживанию стали при более низких т-рах, чем в процессе цементации. При низкой т-ре (500—700° С) сталь насыщается преим. азотом, при высокой (820—960° С) — углеродом. Фазы, образующиеся в диффузионных слоях, изоструктурпы фазам в азотированных слоях и имеют карбонитрид-ный характер — Foj (N ), Feg (N ), Ред (N ), азотисто-углеродистые феррит, аустенит О. мартенсит. Низкоуглеродистые стали насыщают при т-ре 820—960° С (высокотемпературная П.), улучшаемые среднеуглеродистые и высоколегированные инструментальные стали—при температуре 550—600° С (низкотемпературная [c.83]

Способность марганца связывать серу, а также ее аналог — кислород широко используется и в производстве стали. Еш е в прошлом веке металлурги наз чились плавить зеркальный чугун из марганцовистых железных руд. Этот чугун, содержагций 5—20% марганца и 3,5— 5,5 /о углерода, обладает замечательным свойством если его добавить к жидкой стали, то из металла удаляются кислород и сера. Изобретатель первого конвертера Г. Бессемер использовал зеркальный чугун для раскисления и науглероживания стали. [c.9]

При наличии избыточного кислорода примесь двуокиси серы в количестве до 0,6% этой картины не изменяет, а в стали никаких сульфидов ке образуется. При некоторой же избыточности окиси углерода скорость окисления увеличивается с ростом содержания двуокиси серы, причем через 2 ч на стали уже обнаруживается заметное количество иодокалпны из сульфидов железа и никеля, прикрытой снаружи толстым плотным слоем окалины из шпинели и вюстита. При большей избыточности окиси углерода — приблизительно до 2% —начинается науглероживание стали, но сульфиды железа и никеля появляются только в виде следов подокалины, а наружный тонкий и плотный слой окалины опять-таки состоит из шпинели и FeO. Поэтому умень шая содержание окиси углерода, можно усилить окалинообразование в ат.мосфере, содержащей серу. Если существует из- [c.386]

Инертные среды при термообработке стали — аргон, азот, водород, окись углерода, -метан, этан. При создаиии защитной атмосферы учитывают, что водород вызывает обезуглероживание, а ошсь углерода и, метае—науглероживание стали. Поэтому при пратаилвном соотношении этих компонентов можно создать требуемую защитную атмосферу печи. [c.68]

Для расчета науглероживания стали по приведенныл выше реакциям пользуются значением констант равновесия. [c.12]

При этом продоссе (.540—600° С) нужно считаться с науглероживанием стали. [c.75]

Все стали можно соединить механическими способами, но при этом следует учитывать возможность возникновения щелевой коррозии и представлять ее последствия. Многие способы могут с успехом использоваться в разных условиях, но применять клепку в горячем состоянии не следует, так как окисление между двумя поверхностями делает весьма вероятной щелевую коррозию. Аустенитные стали можно сваривать любым обычным способом, и, поскольку эти стали пластичны и не закаливаются, нет необходимости принимать большие меры предосторожности во избежание растрескивания сварного шва. Газовая сварка с использованием углеводородов — не лучший способ сварки, так как возможно науглероживание стали. Локальная термообработка , связанная с разогревом материала при сварке, может в некоторых условиях понизить его коррозионную стойкость т. е. привести к разрушению шва по зоне термовлияния, но это явление хорошо известно, и обычные сорта сталей (см. табл. 1.8) либо весьма стойки, либо вовсе не подвержены такому влиянию. Мартенситные стали закаливаются на воздухе, и поэтому особенно важно не допустить растрескивания сварного шва или зоны термического влияния, предварительно разогрев изделие до и после сварки причем чем выше содержание углерода в стали, тем больше возможность растрескивания. Гораздо легче сваривать дисперсионно твердеющие стали. Ферритные стали, за исключением изделий тонких сечений, также склонны к растрескиванию. [c.29]

chem21.info

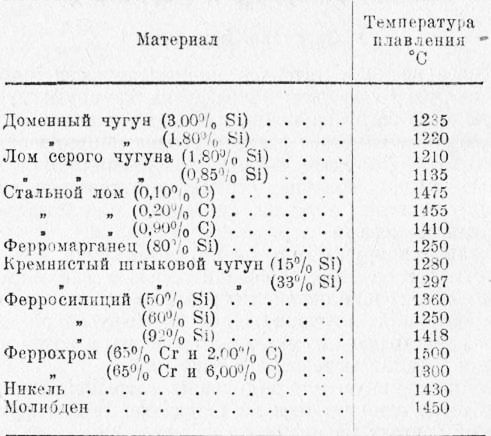

Науглероживание стали - Вагранка

Науглероживание стали

Науглероживание стали Категория:

Вагранка

Науглероживание стали

Науглероживание стали Для доказательства некоторых положений высказанных автором в предыдущих главах, приводим результаты ряда опытов, проделанных в США и Германии по изучению (процессов, Происходящих при плавке металла. Таких опытов была проведена целая серия, но пока еще мы не._имеем опубликованного труда, в котором были бы собраны и сопоставлены цифровые данные, относящиеся к различным факторам, дающим возможность уяснить работу вагранки.

Больден в Бюро стандартов в Вашингтоне опубликовал работу по исследованию составов газов в вагранке на различных уровнях. Затем имеется работа Греннана (Grennan) по описанию хода плавления металла в вагранке, изданная Американским обществом литейщиков. Наконец, отметим исследования Пивовар-ского, которые охатывают обе эти темы, (Причем он приводит некоторые интересные данные о ходе плавки в вагранке. Исследования автора настоящей книги частично перекрывают опубликованные: данные (в большей своей части они проЬзДены в работа автора за 1922 г., но не были опубликованы).

В своей работе по (вопросу о роли стали в металлической шихте вагранки автор был под влиянием Мак Лейна, Исследования начались с испытания, которое было проведено с целью определить, где в точности начинается науглероживание стального лома (скрапа). Этот опыт выразился в том, что на нихромо-Ьой провЬлоке в шахту были опущены 30 образцов низкоуглеродистой стали одного и того же состава, причем Они продвигались в вагранке до различных глубин. Образцы были опущены, конечно, с последней колошей и обсыпаны коксом, а затем ню желанию экспериментатора они легко извлекались из вагранки. По мере опускания колоши на каждые 150 мм из вагранки извлекался один образец, причем ему давали остыть, а затем отправляли в лабораторию для анализа. Последний образец был извлечен частично в состоянии оплавления, причем часть. его осталась в вагранке. Исследованные образцы не показали никакого науглероживания от газов в слое металлической шихты по мере ее опускания. Образец, который был в оплавленном состоянии, показал некоторое увеличение содержания углерода на гранях. Следовательно, МакЛейн был прав в своем предположении, что сталь понижает общее содержание углерода в металлической шихте. Однако имелись примеры, доказывавшие, что стальной лом в шихте оказывал лишь небольшое влияние на содержание углерода в чугуне, или вовсе не оказывал влияния. Этот факт вызвага к себе интерес. Считается доказанным, что стальной лом плавится в шихте вагранки последним и несколько ниже, чем чугунные материалы. Вопрос всегда ставился так: где шихта расплавляется в вагранке и почему результаты так разноречивы?

Было произведено исследование вагранки и ее работы в целом, причем автором преследовались две цели: 1) описать и объяснить условия процесса плавления в вагранке и 2) доказать, что продукт, называемый чугуном, может обладать лучшими качествами и большей однородностью.

Из этой схемы мы прежде всего усматриваем, что расплавление первой колоши происходит полностью тогда, когда вторая и третья колоши подвергаются действию жара только по окружности. Наблюдения были отчетливые через отвегостия от С до Я.

Наблюдения показали, почему вагранка не может плавить в точном соответствии с составом загружаемой шихты. Правильность постановки производства на заводе Электрической компании Вестингауза теперь не требует доказательства. Дело в том, что на этом заводе мастер-вагранщик всегда требовал отделения двух металлических колош в вагранке коксовой колошей, равной по высоте холостой колоше.

Только таким способом удавалось получить некоторое разделение колош. Фактически, в данном случае не было излишнего расхода кокса, потому что при усиленном контроле состава металла уменьшается брак литья в механическом цехе. Этот метод, вообще говоря, принят в современных американских литейных.

Рис. 29. Схема работы вагранки

Рис. 30. Схема распределения матз-риалов в вагранке

Последний доказывает посредством анализа газов, нто приблизительно в зонах, показанных в схеме на рис. 30, газы дают кривую высших значений выделения тепла.

Читать далее:

Температура в вагранке

Статьи по теме:

pereosnastka.ru

Науглероживание - металл - Большая Энциклопедия Нефти и Газа, статья, страница 1

Науглероживание - металл

Cтраница 1

Науглероживание металла производят путем забрасывания на зеркало металла ( после удаления шлака) кокса: так делается только в том случае, если в результате окисления содержание углерода в стали оказалось недостаточным. [1]

Науглероживание металла производят во всех случаях, когда содержание углерода понижается на 0 10 - 0 12 % против содержания, установленного заданием. Под белым шлаком ванна науглероживается на 0 01 - 0 02 %, а под карбидным - на 0 02 - 0 04 % углерода в час. [2]

Науглероживание металла шва в некоторых случаях может оказать благоприятное действие при сварке жаропрочных сталей. При наличии в металле шва энергичных карбндообразователей ( титана и ниобия) его науглероживание при увеличении в структуре количества карбидной фазы повышает жаропрочность. Недостатком сварки в углекислом газе является большое разбрызгивание металла ( потери достигают 10 - 12 %) и образование па поверхности шва плотных пленок окислов, прочно сцепленных с металлом. Это может резко снизить коррозионную стойкость ц жаростойкость сварного соединения. [4]

Науглероживание металла шва в некоторых случаях может оказать благоприятное действие при сварке жаропрочных сталей. При наличии в металле шва энергичных карбидообразователей ( титана и ниобия) его науглероживание при увеличении в структуре количества карбидной фазы повышает жаропрочность. [5]

Следует опасаться науглероживания металла. Так как кремний ухудшает ковкость металла, то его лучше использовать в литых деталях, чем в кованых. [7]

Аналогично возможно науглероживание металла при сварке высоколегированными стальными электродами, содержащими хром в достаточно больших концентрациях. [8]

Для случая науглероживания металла при его контакте с твердыми углеродными материалами, например, нефтяными коксами такое моделирование еще выполнено недостаточно. Ранее одним из авторов [4] были получены результаты радиохимических исследований процесса науглероживания различных сталей при незначительных временах контакта. [9]

Для предотвращения науглероживания металла форму из графита покрывают тонким слоем меди путем напыления в вакуумной камере. Такие покрытия графитовых форм рекомендуется использовать при изготовлении литья из циркония, титана, хрома и др. Механические свойства графитовых электродов и блоков достаточно высоки, что позволяет использовать эти материалы для изготовления форм, подвергаемых многократной заливке. Графит подвергается всем видам механической обработки. Раскрой заготовок производится фрезами, резцами, тонкими карборундовыми кругами. При этом достигается высокое качество поверхности и точность. [10]

Увеличение сопротивления науглероживанию металла с повышенным содержанием в нем кремния широко известно. По поводу сопротивления силицированных слоев коксоотложению мнения разных авторов расходятся. [11]

Недостатком карбидного шлака является повышенное науглероживание металла, что и исключает его применение при выплавке малоуглеродистых сталей. Раскисление металла может быть осуществлено также только диффузионным способом - под белым или карбидным шлаком. Однако, как уже указывалось, такой метод раскисления приводит к затягиванию восстановительного периода. [12]

Во-вторых, происходит некоторое науглероживание металла шва, могущее в известных условиях способствовать предотвращению горячих трещин. [13]

Недостатками этого способа являются: науглероживание металла на поверхности кромок реза, большой удельный расход электроэнергии, необходимость применения повышенного напряжения холостого хода источника тока. [14]

Во втором периоде электроплавки происходит науглероживание металла, если количество углерода окажется ниже заданной нормы, затем раскисление и удаление серы. [15]

Страницы: 1 2 3 4

www.ngpedia.ru