- повышенная коррозийная стойкость,

- устойчивости к агрессивным средам,

- высокая прочность,

- так же этот вид отличает отличная пластичность.

- высокая коррозийная стойкость,

- хорошая свариваемость,

- легкость в полировке и деформации (гнутью),

- значительная разница в цене по сравнению с аналогичными видами,

- Коррозионная стойкость

- Пластичность и вязкость

- Прочность и твердость

- Сопротивление к теплопроводности

- Повышенное механическое упрочнение

- Окалиностойкость при высоких температурах

Характеристики нержавеющей стали. Свойства нержавеющей стали

Характеристики нержавеющей стали

Нержавеющая сталь (или нержавейка) представляет собой сложнолегированную сталь, которая стойко противостоит коррозии в агрессивных средах (кислотная, серосодержащая), или атмосфере. Состав стали содержит минимум 12 процентов хрома, образующего на поверхности металла специальную защитную пленку из оксида хрома. Именно благодаря ее инертности нержавеющие стали становится коррозионностойкой. Если под воздействием химических сред или механических повреждений пленка разрушается, то металл теряет свою коррозийную стойкость. Но зато под воздействием кислорода эта пленка снова может восстанавливаться. Благодаря этим, нехарактерным для других видов стали свойствам, нержавеющая сталь быстро завоевала популярность на рынке металлопроката.

Рассмотрим характеристики и виды нержавеющих сталей:

Характеристики нержавеющей стали, как и их марки, достаточно широко представленны в металлургии. Каждая их них подходит под определенные задачи. Одни магнитятся, другие нет. Есть жаропрочные, пищевые, декоративные, спец марки противостоящие агресивной среде и сильному механическому воздействию.

Чтобы разобраться во всем этом разнообразие, мы приводим краткую характеристику марок нержавеющей стали. AISI 304 (08Х18Н10), AISI 316 (10Х17Н13М2), AISI 321 (12Х18Н10Т), AISI 201 (12Х15Г9НД), AISI 430 (12Х17)

Аустенитно хромоникелевые стали, с содержанием 15-26% хрома и 5-25% никеля, с не большим добавлением молибдена (2-6%), имеют высокие технические характеристики:

Это самая широкая и востребованная группа этой категории стали. К этому виду относятся нержавеющие стали 300 ой серии: aisi 304, aisi 316, aisi 316T, aisi 321. Это как правило сталь нержавеющая листовая.

Ферритно хромистые стали с низким содержанием углерода (0,2%) и с высоким содержанием хрома (12-27%), имеют высокую коррозийную стойкость в разных кислотных средах. Это стали 400 ой серии: aisi 430 и aisi 201. Хоть ферритная группа это довольно узкая серия нержавеющей стали, но достаточно востребованная для изготовления оборудования пищевой и легкой промышленности.

Мартенситно-ферритные стали содержат низкую долю хрома и углерода, (10-13%) и (0,2-1,0%) соответственно. За счёт дополнительной термообработки, эти стали становятся более прочные, что позволяет изготавливать из них детали, которые будут подвергаться длительным механическим нагрузкам в слабоагрессивной среде. Уникальные свойства в совокупности с доступной ценой делают материал данной марки довольно популярным на российском рынке.

Виды стали 300 группы:

Хромоникелевые нержавеющие стали этой группы по своему химическому составу делятся на аустенитные, аустенитно-ферритные и аустенитно-мартенситные. Химический состав этих сталей зависит от добавления углерода, никеля, хрома и титана. Это самая универсальная и большая группа. Не имеет магнитные свойства, только если не подвергалась холодной механической обработке, при низких температурах сохраняется высокая прочность, поддаётся легко сварке и полировке.

Представим более широко востребованные марки нержавеющей стали этой группы:

Нержавеющая сталь AISI 304 (08Х18Н10)

Это самая универсальная, и самая востребованная во всех сферах промышленности нержавеющая сталь, из представленных на рынке марок. Ещё её называют пищевой нержавейкой, так как она по своему химическому составу и свойствам больше всего подходит для пищевой промышленности. Эта марка имеет высокие показатели коррозийной стойкости в сильной агрессивной среде, легко поддаётся сварке. Используется в химической, фармацевтической, нефтяной и текстильной промышленности.

Нержавеющая сталь AISI 316 (10Х17Н13М2)

316 сталь это та же 304 сталь, но из-за добавления молибдена у неё, более улучшенные технические показатели. Она лучше противостоит коррозии, более устойчива в агрессивных кислотных средах, чем аналогичные марки этой группы. Технические свойства не меняются при более высоких температурах. Нержавеющая сталь данного вида получила широкое применение при изготовлении изделий, применяемых в химической промышленности, а так же оборудования, которое может противостоять морской атмосфере и воде.

Нержавеющая сталь AISI 316T (10Х17Н13М2Т)

Эта сталь содержит наличие титана, которое превосходит содержание углерода почти в 5-ть раз. Поэтому детали, получаемые из такой, стали очень прочны, они более устойчивы к высоким температурам и к ионам хлора. Нержавейка aisi 316 T используется для сварных конструкций, лопастей газовых турбин, в химической и пищевой промышленности. Легко поддаётся сварке и обладает доступной стоимостью, в сравнение с аналогами.

Нержавеющая сталь AISI 321 (12Х18Н10Т)

Это хромоникелевая сталь, с добавлением титана, из-за высокой устойчивости к коррозии востребована при изготовлении бесшовных труб, и разнообразных трубопроводных фитингов — отводов, тройников, переходов и фланцев. Легко поддаётся сварке, немагнитная сталь, устойчивая к более высоким температурам (до 800 градусов), при этом её механические характеристики не меняются.

Виды стали 400 группы:

Стали этой группы представлены в узком диапазоне, но всё же это довольно востребованная, для определённых целей. Это хромистые нержавеющие стали с довольно высоким содержанием хрома. Кроме этого химического элемента, стали 400 ой группы почти не содержать не каких других легирующих элементов. Эта группа нержавеющей стали, из-за низкого содержания углерода пластична, и хорошо сваривается. Рассмотрим основные марки, продажу которых осуществляет компания Элит Металл:

Нержавеющая сталь AISI 430 (12Х17)

Это ферритная хромистая нержавеющая сталь с высоким содержанием хрома и низким содержанием углерода. Такой соотношение химических элементов способствует высокой прочности, и повышенным механическим характеристикам – хорошо деформируется, сваривается, штампуется. Устойчива к коррозии в разнообразных серосодержащих средах. При резких перепадах температуры имеет низкий порог термического расширения. Отличные характеристики этой марки позволяют использовать ее в газонефтяной промышленности, а также как декоративный материал при внутренней отделке помещений и зданий.

Нержавеющая сталь AISI 201 (12Х15Г9НД)

Эта марка нержавеющей стали довольно новая, но постепенно завоёвывающая позиции по отношению к 300 и 400 группам. В ней дорогой никель, чтобы ни терять аустенитную структуру металла, частично заменён на марганец и азот. Такой сбалансированный химический состав не уступает по качеству и свойствам аустенитным нержавеющим сталям марок aisi 304 и aisi 321:

Все эти характеристики обеспечивают нержавейки aisi 201 высокую популярность у конечного потребителя. Она применяется в медицинской и пищевой промышленности. Так же широко эта сталь используется при изготовлении круглой и профильной трубы. Из которой в свою очередь изготавливают разнообразные перила, поручни и ограждения. Более подробная информация о технических характеристиках и свойствах каждой марки находится на официальном сайте интересующего вас производителя.

Компания Элит Металл осуществляет продажу нержавеющей стали различных марок. Мы работает только с лучшими и проверенными мировыми производителями. Все виды стали представленные в нашем каталоге имеют сертификаты качества и отвечают международным стандартам. Гибкая система цен и большой выбор изделий из нержавейки различного вида, позволяют использовать данный материал как большим предприятиям, так и малым частным фирмам. В отличие от конкурентов, в нашей компании можно купить нержавеющую сталь как оптом, так и в розницу. Кроме того, осуществляется бесплатная доставка нержавеющей стали любых характеристик по Москве и Московской области. Жители других городов России могут узнать более подробную информацию об отправки нержавейки в регионы у наших операторов.

kvant7.ru

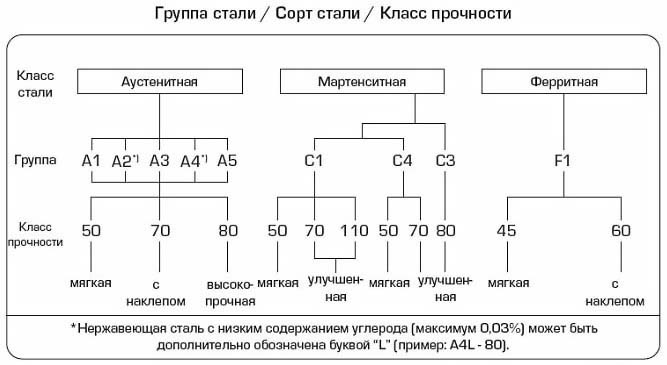

| Нержавеющая сталь относится к группе высоколегированных коррозионностойких сталей. Основным легирующим элементом является хром Cr, содержание которого варьируется в пределах от 12 до 30 %. Также в своем составе нержавеющая сталь имеет углерод C, кремний Si, марганец Mn, серу S и фосфор P. Для придания стали необходимой коррозионной стойкости в нее дополнительно добавляют никель Ni, титан Ti, ниобий Nb, кобальт Co, молибден Mo. Главным образом устойчивость к коррозии у нержавеющей стали обусловлена содержанием большого количества хрома. При взаимодействии с кислородом воздуха на поверхности материала образуется сверхтонкая оксидная пленка, которая, в свою очередь и препятствует образованию коррозии при контакте нержавеющей стали с окружающей средой. При содержании до 12 % хрома нержавеющая сталь обладает относительно высокой коррозионной стойкостью в обычных условиях и в слабоагрессивных средах, при 17 % хрома и более - в агрессивных окислительных и других средах, в частности в азотной кислоте. В целом, на фоне множества других легированных марок сталей, нержавеющая сталь имеет следующие преимущества: Аустенитная нержавеющая стальДанный тип стали является наиболее популярной в виду ее превосходной коррозионной стойкости. Все марки этой стали являются аустенитными и содержат 15-30% хрома и 2-20% никеля для улучшения коррозионностойкости. Данные типы сталей как правило не обладают магнитными свойствами, но, в зависимости от содержания никеля, приобретают незначительный магнетизм при определенных условиях обработки. Эта сталь используется преимущественно в медицинской, фармацевтической и пищевой промышленности.

Ферритная нержавеющая стальЭта группа легированных коррозионностойких сталей содержит от 10,5 до 20% хрома для обеспечения коррозионной стойкости и устойчивости к появлению окалины при повышенных температурах. Данные стали не подлежат закалке путем термической обработки и обладают магнитными свойствами. Ферритная нержавеющая сталь используется в производстве изделий, которым необходимо обладать коррозионной стойкостью, например автоматизированная система контроля за выхлопными выбросами. Их также применяют для изготовления изделий, работающих в окислительных средах, бытовых приборов, в пищевой промышленности и энергомашиностроении. Ферритные хромистые стали устойчивы к азотной кислоте, водным растворам аммиака, фосфорной и фтористоводородным кислотам. В последнее время наблюдается рост интереса к ферритным сталям. Это объясняется тем, что данный вид нержавеющей стали является более дешевым по сравнению с аустенитными сталями.

Мартенситная нержавеющая стальНа практике, имеется около 400 серий данного вида стали, они обычно содержат от 11,5 до 18 % хрома и имеют более высокий уровень содержания углерода и ферритов. Данные сорта стали поддаются термообработке для достижения широкого диапазона уровней твердости и прочности и широко используются в изготовлении ножевых изделий, хирургических инструментов, а также инструментов косметологии (например, для педикюра и маникюра) и универсальных инструментов. Они применяются, когда требуется высокая твердость и точность, обладают хорошей коррозионной стойкостью в атмосферных условиях и слабоагрессивных средах. Чаще всего используются для изделий, работающих на износ, в качестве режущего инструмента, для упругих элементов и конструкций в пищевой и химической промышленности для работы в слабоагрессивных средах.

Таблица соответствия стандартов DIN, AISI и ГОСТ

| ||||||||||

www.vector-region.ru

Характеристики нержавеющих сталей

Характеристики нержавеющих сталей

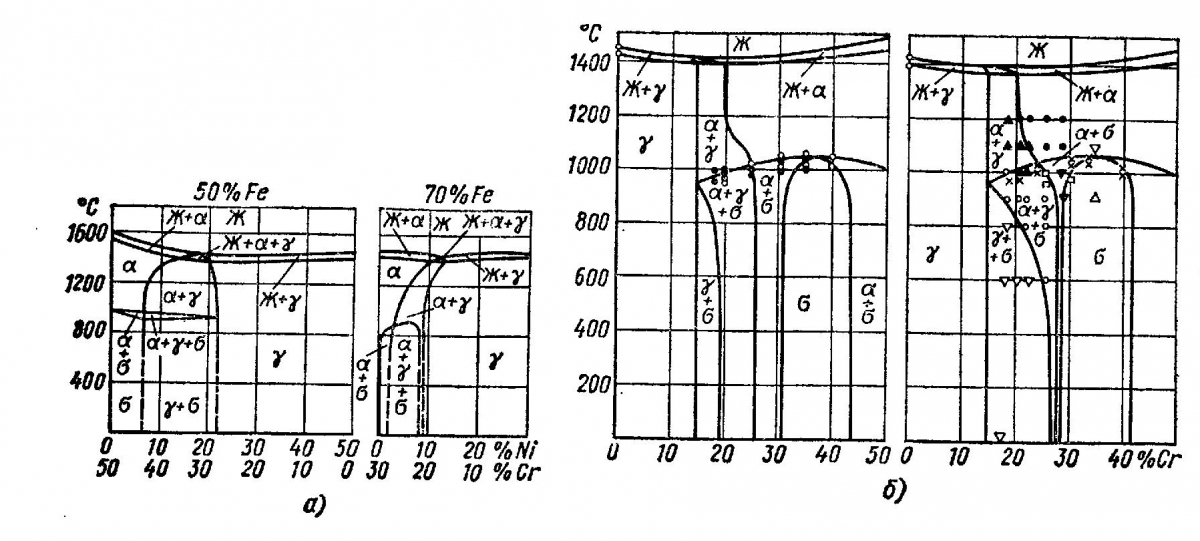

Понятие «легированная нержавеющая сталь» является собирательным для более чем 120 различных марок нержавеющих сталей. В течение десятилетий было разработано множество различных сплавов, которые в каждом случае применения проявляли наилучшие свойства. Все эти сплавы имеют общую отличительную черту: благодаря содержащемуся в сплаве хрому они не нуждаются в дополнительной защите поверхности. Этот присутствующий в сплаве хром образует на поверхности бесцветный прозрачный оксидный слой, который сам залечивается при повреждениях поверхности благодаря содержащемуся в воздухе или воде кислороду. Нержавеющие стали объединены в DIN 17440 и DIN EN ISO 3506. По своей кристаллической структуре нержавеющие стали делятся на 4 основные группы:

Мартенситные легированные стали

По структуре к этой группе относятся материалы с долей хрома 10.5 – 13.0 % и содержанием углерода 0.2 – 1.0 %. В качестве легирующих добавок могут быть введены другие элементы. Данное содержание углерода допускает термообработку - так называемое улучшение. Тем самым становится возможным увеличение прочности.

Ферритные легированные стали (т.наз. хромистые стали)

Доля хрома в составе этих материалов составляет 12 –18%, содержание углерода очень низкое – менее 0.2% Они являются незакаливаемыми.

Аустенитные легированные стали (т.наз. хромоникелевые / хромоникельмолибденовые)

Аустенитные хромоникелевые стали обнаруживают особенно хорошее сочетание обрабатываемости, механических свойств и коррозионной стойкости. Поэтому они рекомендованы для множества применений и являются самой значительной группой нержавеющих сталей. Важнейшим свойством этой группы сталей является высокая коррозионная стойкость, повышающаяся с ростом содержания легирующих, особенно хрома и молибдена. Как и для ферритных сталей, для аустенитных достижение высоких технологических свойств требует мелкозернистой структуры. В качестве заключительной термообработки для предотвращения образования выделений проводится диффузионный отжиг при температурах от 1000 до 1150°С с последующим охлаждением в воде или на воздухе. В противоположность мартенситным, аустенитные стали являются незакаливаемыми. Высокая пластичность аустенитных сталей гарантирует хорошую холодную обрабатываемость давлением. Аустенитная структура подразумевает содержание 15 – 26% хрома и 5 – 25% никеля. С помощью добавки 2 – 6% молибдена повышается коррозионная стойкость и кислотостойкость. Также сюда же относятся так называемые стабилизированные нержавеющие стали, легированные титаном или ниобием. Эти элементы препятствуют образованию карбидов хрома при сварке.

Аустенитно-ферритные легированные стали (т.наз. дуплексные стали)

Дуплексные легированные стали, называемые по их двум структурным составляющим, содержат в своей аустенитно-ферритной структуре 18 – 25% хрома, 4 – 7% никеля и до 4% молибдена.

Со склада мы поставляем изделия из следующих сталей:

|

Группа стали |

Номер материала |

Краткое обозначение |

Номер по AISI |

|

|

Аустенитная структура |

|

|

|

A1 |

1.4305 |

X 10 CrNiS 18-9 |

AISI 303 |

|

A2 |

1.4301 1.4303 |

X 5 CrNi 18-10 X 4 CrNi 18-12 |

AISI 304 AISI 305 |

|

A3 |

1.4541 |

X 6 CrNiTi 18-10 |

AISI 321 |

|

A4 |

1.4401 1.4404 |

X 5 CrNiMo 18-10 X 2 CrNiMo 18-10 |

AISI 316 AISI 316 L |

|

A5 |

1.4571 |

X 6 CrNiMoTi 17-12-2 |

AISI 316 TI |

Обозначение «V2А» восходит к 1912 году и означает результат «Versuchsreihe 2 Austenit» («Опытной серии 2 Аустенит»). Далее появились также «V3A», «V4A» и т.д., и хотя эти понятия используются сегодня главным образом в виде сокращений «А2», «А3», «А4» и т.д., эти обозначения не являются однозначными. Сегодня существует общеевропейская нумерационная система. При этом следует обратить внимание на то, что между обозначениями по AISI либо UNS и нумерацией материалов согласно EN 10088 нет однозначного соответствия. Так напр., материал AISI 304L соотнесён с материалом 1.4306, хотя имеет такие же свойства, что и 1.4301 и 1.4541.

Свойства групп нержавеющих сталей и формы их выпуска (лист, трубы, проволока и т.д.) определены стандартами

Для легированной нержавеющей стали действующие стандарты (по состоянию на декабрь 2002) приведены в следующей таблице:

| Стандарт | Издание | Название |

| DIN EN ISO 3506-1 | 1998-03 | Механические свойства крепежных изделий из нержавеющей стали - Часть 1: Винты |

| DIN EN ISO 3506-2 | 1998-03 | Механические свойства крепежных изделий из нержавеющей стали - Часть 2: Гайки |

| DIN EN ISO 3506-2 | 1998-03 | Механические свойства соединительных элементов из нержавеющей стали - Часть 3: Винты установочные и другие не подвергающиеся растяжению винты |

| ISO/DIS 3506 - 4 | Проект 2001 - 08 | Механические свойства соединительных элементов из нержавеющей стали - Часть 4: Винты самонарезающие для тонких металлических листов |

| DIN EN 10088 - 1 | 1995 - 08 | Сортамент нержавеющих сталей - Часть 1: Перечень нержавеющих сталей |

| DIN EN 10088 - 2 | 1995 - 08 | Cортамент нержавеющих сталей - Часть 2: Технические условия поставки листовой стали и полосы общего назначения |

| DIN EN 10088 - 2 | 1995 - 08 | Cортамент нержавеющих сталей - Часть 3: Технические условия поставки полуфабрикатов, прутка, катаной проволоки и профиля общего незначения |

| DIN EN 10263 - 5 | Проект 1997 - 11 | Катаная проволока, пруток и проволока из стали холодной высадки и холодного прессования - Часть 5: Технические условия поставки на нержавеющую сталь |

| DIN EN 10264 - 4 | Проект 1997 - 10 | Стальная проволока и проволочные изделия - Стальная проволока для канатов - Часть 4: Проволока из нержавеющей стали |

| DIN 17440 | 2001 - 03 | Нержавеющая сталь - Технические условия поставки для тянутой проволоки |

| DIN 17445 | 1999 - 02 | Сварные круглые трубы из нержавеющей стали общего назначения - Технические условия поставки |

| DIN 17445 | 1999 - 02 | Бесшовные круглые трубы из нержавеющей стали общего назначения - Технические условия поставки |

Новые стандарты для крепёжных изделий

В настоящее время и в последующие годы будет переработано большое количество стандартов, и они будут объявлены обязательными. Будет продолжаться переход к DIN ISO и DIN EN. Поставщикам и потребителям следует с пониманием следить за развитием этого процесса и согласовывать момент перехода. В середине произошло изменение размера под ключ болтов с шестигранной головкой и шестигранных гаек (четыре диапазона размеров).

У шестигранных гаек аналогично изменяются размер под ключ, а кроме того одновременно и высота гаек (тип 1 - ISO 4032). Следует указать на новую редакцию и унификацию штифтов и пальцев (например, EN ISO 2338 взамен DIN 7, пальцы по EN ISO 2341 взамен DIN 1434, 1435, 1436). На винты с прямым и крестообразным шлицем в октябре 1994 г. также были приняты новые стандарты EN ISO, предусматривающие изменение размеров. Следует обратить внимание на то, что основные положения DIN 267, части 1, 4, 5, 9, 11, 12, 18, 19, 20, 21 заменены на DIN EN ISO. Принципиально было установлено, что в будущем EN уже не будут иметь пятизначные цифровыми обозначения, а обозначение EN ISO будет указывать на то, что стандарт ISO принят как стандарт EN и является обязательным. Двойное обозначение будет сохраняться в течение длительного времени, так что изделия согласно EN ISO будут доступны.

Совместимость с другими материалами

Согласно DIN 50900, часть 1 контактная коррозия есть «ускоренная коррозия участка металла, сводящаяся к коррозионному элементу, состоящему из пары металл/металл или металл/твёрдое тело с электронной проводимостью с различными свободными потенциалами коррозии. При этом ускоренно корродирующий участок металла является анодом коррозионного элемента». Контактная коррозия часто проявляется в виде равномерного или неравномерного съёма поверхности. Съём поверхности или массовые потери «неблагородного» компонента композиции зависит от величины протекающего в элементе тока («тока разности потенциалов») и скорости собственной коррозии при установившемся смешанном потенциале металлического сплава. Ток элемента является комплексной величиной, зависящей от геометрического расположения, размеров контактирующих со средой поверхностей электродов, равновесных потенциалов и поляризационных сопротивлений компонентов, а также от сопротивления электролитической среды. Для оценки коррозионной угрозы неблагородному компоненту материала существенной является не величина разности потенциалов (различие напряжений) между связанными друг с другом материалами, а характеристика кривых парциальная плотность тока – потенциал для обоих материалов в воздействующей среде. Плотность тока коррозии (ток элемента) и, тем самым, контактная коррозия может изменяться на многие порядки величины при одинаковой разности потенциалов в зависимости от характера кривых анодной и катодной парциальных плотностей тока – потенциал. Решающим является то, насколько беспрепятственно или заторможенно, например, вследствие образования покровного слоя, могут протекать частные анодные и катодные реакции. Если при хорошей проводимости коррозионной среды существует неблагоприятное соотношение поверхностей (большой катод/маленький анод), контактная коррозия может привести к коррозионным повреждениям. Поэтому на практике непригодна оценка угрозы материалам, находящимся в электрическом контакте, на основании как теоретического ряда напряжений, так и эмпирическихрядов напряжений. Для строгой оценки угрозы сочетанию материалов требуются коррозионные испытания по DIN 50919.

Физические свойства

Физические свойства некоторых марок сталей в сравнении приводятся в нижеследующей таблице. Следует обратить внимание на повышенное тепловое расширение и пониженную теплопроводность аустенитных сталей. Их электрическое сопротивление выше, чем у нелегированных сталей вследствие присутствия легирующих компонентов. Важнейшим отличительным признаком ферритных/мартенситных хромистых сталей от хромоникелевых сталей является намагничиваемость. В противоположность намагничиваемым хромистым сталям аустенитные стали практически не проявляют намагничиваемости после диффузионного отжига. Холодная пластическая деформация может привести к изменению структуры аустенитных сталей, так что в результате может появиться ограниченная намагничиваемость. Присутствие никеля всё же в значительной мере обусловливает намагничиваемость аустенитных нержавеющих сталей, так что при повышенном содержании никеля едва ли удастся существенно снизить склонность к намагничиваемости и в холоднодеформированном состоянии.

Физические свойства

| Марка стали Обозначение | Модуль упругости при 20°С кН/мм2 | Теплое расширение между 20°С и | Теплопроводность при 20°C Вт/м*К | Удельная теплоёмкость при 20°С Дж/кг*К | Электрическое сопротивление при 20°С Ом*мм2/м | Намагничиваемость | ||

| 100°С | 400°С | |||||||

| 10°/К | 10°/К | |||||||

| 1.4305 | X8CrNiS 18-9 | 220 | 10,4 | 11,6 | 25 | 430 | 0,60 | да |

| 1.4301 | X5CrNi 18-10 | 200 | 16 | 17,5 | 15 | 500 | 0,73 | нет`) |

| 1.4541 | X5CrNiTi 18-10 | 200 | 16 | 17,5 | 15 | 500 | 0,73 | нет`) |

| 1.4401 | X5CrNiMo 17-12-2 | 200 | 16 | 17,5 | 15 | 500 | 0,75 | нет`) |

| 1.4404 | X2CrNiMo 17-12-2 | 200 | 16 | 17,5 | 15 | 500 | 0,75 | нет`) |

| 1.4571 | X6CrNiMoTi 17-12-2 | 200 | 16 | 17,5 | 15 | 500 | 0,75 | нет`) |

| 1.4122 | X35CrMo17 | 200 | 13,0 | 300°С 14,0 | 15 | 500 | 0,80 | да |

| `) Небольшое количество феррита и/или мартениста, возникающих вследствие холодной обработки давлением, повышают намагничиваемость | ||||||||

Ориентировочные значения моментов затяжки и усилий предварительной затяжки для винтов из нержавеющих и кислотостойких стали — А2/А4:

|

Резьба |

Класс прочности 70 |

Класс прочности 80 |

||

|

Усилие предварительной затяжки, Н |

Момент затяжки, Нм |

Усилие предварительной затяжки, Н |

Момент затяжки, Нм |

|

|

M 5 |

3.000 |

3,5 |

4.750 |

4,7 |

|

M 6 |

6.200 |

6 |

6.700 |

8 |

|

M 8 |

12.200 |

16 |

13.700 |

22 |

|

M 10 |

16.300 |

32 |

22.000 |

43 |

|

M 12 |

24.200 |

56 |

32.000 |

75 |

|

M 16 |

45.000 |

135 |

60.000 |

180 |

|

M 20 |

71.000 |

455 |

140.000 |

605 |

|

M 30 |

191.000 |

1.050 |

255.000 |

1.400 |

|

Материалы: A2/A4 Коэффициент трения: 0,12 предел текучести при растяжении Rp: 0,2 - A2 / A4 - 70 = 450 H/мм 80 = 600 Н/мм Значения: MA - Таблица х 0,9 = МA - макс. |

||||

Химический состав нержавеющей стали

| Номер материала | Мо% | Ni% | V% | Другое |

| 1.4406 | 2.00-2.50 | 10.0-12.0 | - | N 0.12-0.22 |

| 1.4418 | 0.80-1.50 | 4.00-6.00 | - | N≤0.020 |

| 1.4429 | 2.50-3.00 | 11.0-14.0 | - | N 0.12-0.22 |

| 1.4435 | 2.50-3.00 | 12.5-15.0 | - | N≤0.11 |

| 1.4436 | 2.50-3.00 | 10.5-13.0 | - | N≤0.11 |

| 1.4438 | 3.00-4.00 | 13.0-16.0 | - | N≤0.11 |

| 1.4439 | 4.00-5.00 | 12.5-14.5 | - | N 0.12-0.22 |

| 1.4460 | 1.30-2.00 | 4.50-6.50 | - | N 0.05-0.20 |

| 1.4462 | 2.50-3.50 | 4.50-6.50 | - | N 0.10-0.22 |

| 1.4465 | 2.00-2.50 | 22.0-25.0 | - | N 0.06-0.16 |

| 1.4466 | 2.00-2.50 | 21.0-23.0 | - | N 0.10-0.16 |

| 1.4505 | 2.00-2.50 | 19.0-21.0 | - | Cu 1.80-2.20; Nb 8x % C |

| 1.4506 | 2.00-2.50 | 19.0-21.0 | - | Cu 1.80-2.20; Ti 7x % C |

| 1.4509 | - | - | - | Ti 0.10-0.60; Nb 3xC+0,30-1.00 |

| 1.4510 | - | - | - | Ti 4x% (C+N)+0.15-0.80 |

| 1.4511 | - | - | - | Nb 12x% C 1.00 |

| 1.4512 | - | - | - | Ti 6x%(C+N)-0.65 |

| 1.4521 | 1.80-2.50 | - | - | N≤ 0.030, Ti4(C+N)+0.15-0.80 |

| 1.4529 | 6.00-7.00 | 24.0-26.0 | - | N 0.15-0.25; Cu 0.50-1.50 |

| 1.4532 | 2.00-3.00 | 6.50-7.80 | - | Al 0.70-1.50 |

| 1.4535 | 0.40-0.60 | - | 0.20-0.30 | Co 1.20-1.80 |

| 1.4539 | 4.00-5.00 | 24.0-26.0 | - | N≤ 0.15; Cu 1.20-2.00 |

| 1.4541 | - | 9.00-12.00 | - | Ti(5x%C)-0.70 |

| 1.4542 | ≤0.60 | 3.00-5.00 | - | Cu 3.00-5.00; Nb 5xC≤0.45 |

| 1.4550 | - | 9.00-12.0 | - | Nb 10x%C≤1.00 |

| 1.4558 | - | 32.0-35.0 | - | Al 0.15-0.45; Ti 8x(C+N)≤0.60 |

| 1.4562 | 6.00-7.00 | 30.0-32.0 | - | Cu 1.00-1.40; N 0.15-0.25 |

| 1.4563 | 3.00-4.00 | 30.0-32.0 | - | Cu 0.70-1.50; N≤0.11 |

| 1.4565 | 3.00-5.00 | 16.0-19.0 | - | N 0.30-0.50; Nb≤0.15 |

| 1.4567 | - | 8.50-10.5 | - | N≤0.11; Cu 3.00-4.00 |

| 1.4568 | - | 6.50-7.80 | - | Al 0.70-1.50 |

| 1.4571 | 2.00-2.50 | 10.5-13.5 | - | Ti 5x%C≤0.70 |

| 1.4575 | 1.80-2.50 | 3.00-4.50 | - | Nb 12xC≤1.20; N≤0.035; C+N≤0.040 |

| 1.4577 | 2.00-2.50 | 24.0-26.0 | - | Ti 10x%C≤0.60 |

| 1.4580 | 2.00-2.50 | 10.5-13.5 | - | Nb 10x%C≤1.00 |

| 1.4582 | 1.30-2.00 | 6.50-7.50 | - | Nb 10x%C |

| 1.4583 | 2.50-3.00 | 12.0-14.5 | - | Nb Z 8x%C |

| 1.4586 | 3.00-3.50 | 21.5-23.5 | - | Cu 1.50-2.00; Nb Z 8x% C |

Назначение нержавеющих сталей

1.4000 конструктивные элементы для водной и паровой сред, бытовые приборы, накладки и элементы внутренней отделки

1.4001 арматура, строительная фурнитура и облицовка внутренней отделки, столовые приборы: ложки, вилки, черенки ножей

1.4002 аппараты и детали для нефтяной промышленности, крекинговые установки, а также сварные детали гидроэлектростанций

1.4003 производство автобусов и контейнеров, сельхозтехника, подъёмно-транспортное оборудование, машино- и аппаратостроение

1.4005 конструктивные элементы для водной и паровой сред для автоматической обработки, такие как винты, гайки, болты и т.д.

1.4006 конструктивные элементы для водной и паровой сред со слабоагрессивными компонентами пищевой промышленности, ружейные стволы

1.4016 детали с высокими антикоррозионными требованиями и высокой способностью к глубокой вытяжке и полируемости, как столовы приборы, бамперы, колесные колпаки и т.д.

1.4021 конструктивные элементы повышенной прочности как оси, валы, детали насосов, поршневые штоки, иглы форсунок, судовые винты

1.4024 конструктивные элементы как валы, пальцы, штоки клапанов, поршневые штоки, а также турбинные лопатки и аналогичные детали

1.4028 пружины, поршневые штоки, винты

1.4031 пружины, поршневые штоки, винты

1.4034 закаливаемая сталь для режущего инструмента, листовых ножей, машинных ножей, бритвенных лезвий, шарикоподшипников, коньков

1.4037 Режущие изделия, шарики, быстроизнашивающиеся рейки

1.4057 конструктивные элементы высшей прочности для производства пищевых продуктов, мыла и уксусной кислоты

1.4104 онструктивные элементы для водной и паровой сред для автоматической обработки, такие как винты, шпиндели, оси, втулки и т.д.

1.4105 автоматные токарные изделия, явнополюсные якоря

1.4109 высокозакаливаемая сталь для режущего инструмента, как разделочные ножи, дисковые ножи вырубных машин и т.д.

1.4110 как и материал ? 1.4034, но с более высокой твёрдостью и высокой износостойкостью, например, хирургический инструмент и т.д.

1.4111 с наивысшей режущей твёрдостью, например, лезвия бритв и ножей, хирургический инструмент, а также подшипники качения

1.4112 износостойкие детали, сетки мясорубок, чаши и ножевые опоры весов, хирургический инструмент, подшипники качения

1.4113 детали для автомобилестроения с повышенной коррозионной стойкостью, колёсные колпаки, бамперы, оконные рамы, облицовка радиаторов

1.4116 эффективный режущий инструмент всех типов, а также хирургический инструмент с закаливаемыми частями

1.4117 Хирургические щипцы и ножницы, а также для частей, которые должны закаливаться лишь частично

1.4120 турбинные лопатки, шарики и сёдла клапанов в вентилях перегретого пара для температур до примерно 500°С

1.4122 валы, шпиндели, пальцы, поршни, клапаны, ножи роллов, детали арматуры для температур до примерно 600°С

1.4125 высокозакаливаемая износостойкая сталь, особенно подходит для мелких нержавеющих шарикоподшипников

1.4301 аппараты и оборудование пищевой промышленности (свариваемая, хорошо полируемая, легко подвергаемая глубокой вытяжке, износостойкая)

1.4303 химическая промышленнность, винты, гайки и детали холодного прессования

1.4305 вращающиеся детали для пищевой и молочной промышленности, фотохимической, анилино-красочной, нефтяной, мыловаренной, бумажной и текстильной промышленности

1.4306 оборудование и детали, подвергающиеся действию органических и плодовых кислот пищевой, нефтяной, мыловаренной промышленности и промышленности синтетического волокна

1.4310 пружины для температур до 300°C, ножи роллов а также высокопрочная жесть для автомобильной промышленности, пружин

1.4311 сосуды под давлением для химического аппаратостроения, молочной промышленности и пивоварении

1.4313 насосы, арматура, уплотнения, роторы турбин, элементы энергомашиностроения и реакторостроения

1.4318 пружинная сталь, стойкая к межкристаллитной коррозии в сварных соединениях, деформируемый высокопрочный материал

1.4335 очень хорошая стойкость к хлоридсодержащим средам и кислотам, высокие механические свойства

1.4361 устойчивость в горячих концентрированных азотной и серной кислотах

1.4362 высокопрочный материал для химического аппаратостроения

1.4401 детали и аппараты химической и целлюлозной промышленности, анилино-красочной, нефтяной, мыловаренной и текстильной промышленности, молочные хозяйства, пивоварни

1.4404 детали и аппараты химической и целлюлозной промышленности, анилино-красочной, нефтяной, мыловаренной и текстильной промышленности, молочные хозяйства, пивоварни

1.4406 детали и аппараты химической и целлюлозной промышленности, анилино-красочной, нефтяной, мыловаренной и текстильной промышленности, молочные хозяйства, пивоварни

1.4418 гребные валы, машиностроение, оси, детали насосов (высокая коррозионная стойкость к воде и кислородным кислотам)

1.4429 автоклавы и аппараты повышенной химической стойкости

1.4435 сварные элементы повышенной химической стойкости в целлюлозной, текстильной промышленности и производстве синтетического волокна

1.4436 сварные элементы повышенной химической стойкости в целлюлозной, текстильной промышленности и производстве синтетического волокна

1.4438 аппаратостроение для целлюлозной и химической промышленности, резервуары для перевозки химикатов

1.4439 химическая промышленность, устойчива при повышенных концентрациях хлора и температурах

1.4460 элементы для высоких химических и механических нагрузок, например, судостроение, сварные роторы компрессоров для агрессивных газов

1.4462 химическая и нефтехимическая промышленность, высокая стойкость к коррозионному растрескиванию под напряжением в хлорсодержащих средах и к питтингу, сварные швы также стойки к

1.4465 повышенная устойчивость в сернокислых средах, также и при восстановительных условиях

1.4466 Производство карбамида

1.4505 детали для химической промышленности (высокая стойкость к фосфорной и серной кислотам)

1.4506 детали для химической промышленности (высокая стойкость к фосфорной и серной кислотам)

1.4509 Системы выпуска отработанных газов, катализаторы, горелки, автомобилестроение, бытовые приборы

1.4510 сварные изделия для молочных хозяйств, пищевой и пивоваренной промышленности

1.4511 молочные хозяйства, пищевая и пивоваренная промышленность, красильни и мыловаренная промышленность, сварные детали для слабых кислот

1.4512 автомобильные глушители и детали автомобильных систем нейтрализации отработавших газов

1.4521 холодновысаженные детали, винты, гайки, горячевысаженные трубы, трубчатые нагреватели (низкая склонность к упрочнению)

1.4529 морская техника, теплообменники ≤ 400°C (для таких загрязнённых хлоридами сред, как серная и фосфорная кислота)

1.4532 высокая стойкость к кавитации и износу, например, приёмные камеры бумажной промышленности, защитные муфты валов

1.4535 лезвия ножей высокой твёрдости и химической стойкости, ножи мясорубок, иглы клапанов, шарикоподшипники

1.4539 особенно подходит для таких сильно агрессивных сред, как фосфорно-, серно- и солянокислые, высокая стойкость к питтингу и

1.4541 аппаратура и детали для пищевой промышленности, фотохимическая и кинопромышленность, а также предметы домашнего обихода

1.4542 материал винтов и шпилек для арматуры, диски рабочих колёс и дисковые крышки lkz компрессоров

1.4550 аппаратура и детали для пищевой промышленности, фотохимическая и кинопромышленность, а также предметы домашнего обихода

1.4558 очень высокая коррозионная стойкость в жидкостях до 500°C и к коррозионному растрескиванию под напряжением

1.4562 изделия для химической промышленности, коррозионная стойкость к серной кислоте средних концентраций, применение в кислородной среде

1.4563 теплообменники для хлорид- и фторидсодержащих серной и фосфорной кислот. Трубы в нефте- и газопереработке

1.4565 установки обессеривания топочных газов, аппаратостроение

1.4567 для холодной высадки винтов, хорошо обрабатывается резанием

1.4568 детали клапанов, элементы лёгких конструкций, автоклавы, пружины

1.4571 изделия для химической и текстильной промышленности, производства целлюлозы, красилен, фотохимической и анилино-красочной промышленности, производства синтетических смол и резины

1.4575 морские опреснительные установки, химическая и нефтяная промышленность, целлюлозная и бумажная промышленность

1.4577 изделия для химической и текстильной промышленности, производства целлюлозы, красилен, фотохимической и анилино-красочной промышленности, производства синтетических смол и резины

1.4580 аппаратура и элементы для химической, фотохимической и анилино-красочной промышленности, производства синтетических смол и резины

1.4582 как и материал 1.4460 (рабочая температура до 300°C)

1.4583 сварные элементы и аппаратура фотохимической, анилино-красочной, резиновой и топливной промышленности

1.4586 элементы и аппаратура анилино-красочной и нефтяной промышленности, производства пластмасс.

www.mir-krepega.ru

Физические свойства нержавеющих сталей и совместимость с другими материалами

Физические свойства нержавеющих сталей и совместимость с другими материалами

Совместимость с другими материалами

В практическом применении часто возникает необходимость комбинировать нержавеющую сталь с различными металлическими материалами в одном узле. В случае с токопроводящим соединением этих материалов друг с другом в условиях токопроводящей среды появляются коррозионные реакции, которые могут вызвать повреждения вследствие контактной коррозии.

Согласно DIN 50 900 часть 1 - „контактная коррозия является ускоренной коррозией металлической области, которая вызвана коррозионным элементом, состоящим из пары металл/металл или металл/проводящее электроны твердое тело. При этом ускоренно коррозирующая металлическая область является анодом коррозионного элемента“. Появляющееся при контактной коррозии явление коррозии является равномерным или неравномерным поверхностным удалением слоя. Поверхностное удаление слоя или потеря массы „неблагородного“ партнера в этой комбинации зависит от размера текучего тока элементов („потенциальный дифференциальный ток“) и степени собственной коррозии в устанавливающемся смешанном потенциале металлической комбинации. Ток элементов является комплексной величиной, которая зависит от геометрического расположения, размера вступающих в контакт со средой поверхностей электродов, потенциалов покоя и поляризационных сопротивлений партнеров, а также от сопротивления электролита среды.

Для оценки коррозионной опасности неблагородного партнера в комбинации материалов важной является не значение разности потенциалов (различие напряжения) между соединенными вместе материалами, а характеристика кривой потенциала парциальной плотности тока обоих материалов в корродированной среде. Коррозионная плотность тока (ток элементов) и, таким образом, воздействие контактной коррозии может при одинаковой разности потенциалов изменяться на несколько порядков в зависимости от характеристики анодной и катодной кривой потенциала парциальной плотности тока. Решающим является то, могут ли анодные или катодные парциальные реакции происходить без препятствий или с препятствиями, например, вследствие образования покровных слоев. Если при хорошей проводимости коррозионной среды имеются неблагоприятные относительные площади (большой катод/маленький анод), то контактная коррозия может вызвать коррозионные повреждения.

Поэтому использование теоретического ряда напряжений, но также и практического ряда напряжений, не подходит на практике для оценки риска для материалов при токопроводящем контакте. Для точной оценки опасности комбинации материалов необходимы исследования коррозии согласно DIN 50 919.

Физические свойства

Физические свойства некоторых выбранных сортов стали указаны для сравнения в следующей таблице. Следует учесть более высокое тепловое расширение и более низкую теплопроводимость аустенитной стали. Её электрическое сопротивление из-за содержания легирующих компонентов выше, чем в нелегированной стали.

Важным признаком различия между ферритной/мартензитной хромовой сталью и хромоникелевой сталью является магнитная восприимчивость. В отличие от намагничивающейся хромовой стали аустенитная сталь проявляет значительные свойства ненамагничиваемости в состоянии диффузионного отжига.

Холодная обработка под давлением может вызвать в аустенитной стали изменение структуры, так что после этого появляется ограниченная намагничиваемость. Содержание никеля значительно влияет на намагничиваемость аустенитной нержавеющей стали, так что при повышении содержания никеля можно значительно избегнуть склонности к намагничиванию также в состоянии холодной обработки давлением.

Ориентировочные значения натяжных моментов и сил предварительной натяжки для шурупов из стойкой к ржавлению и кислотам стали - A2/A4

Коррозия нержавеющей стали

Антикоррозионная стойкость

Принципиальной предпосылкой для достижения оптимальной антикоррозионной стойкости является металлически абсолютно чистая поверхность. Нержавеющая сталь характеризуется особой стойкостью к активным химическим, водяным средам. Они имеют в общем массовую долю элемента хрома (Cr) минимум 12% и массовую долю элемента углерода (C) максимум 1,2%.

Высокая антикоррозионная стойкость нержавеющей стали основывается на её способности образовывать на поверхности так называемый пассивный слой. При этом речь идет о слое из окиси или гидроокиси метала толщиной лишь несколько ангстремов, который отделяет металл от воздействующей среды. Пассивный слой нержавеющей стали не является чем-то постоянным, а со временем уравновешивается по своему составу и структуре с окружающей средой. После механического повреждения поверхности металла происходит образование нового пассивного слоя в общем самостоятельно.

Если в среде не может образоваться достаточный пассивный слой или существующий пассивный слой химически пробивается или полностью разрушается, могут появлиться повреждения от коррозии.

Решающим для способности образования пассивного слоя легирующим элементом является хром.

Благодаря повышению содержания хрома, а также молибдена (Mo) и также благодаря другим легирующим элементам повышается стойкость к значительно более агрессивным условиям применения.

Эффективным для пассивирования является только растворимое в металле содержание легирующих элементов. Поэтому максимальная антикоррозионная стойкость имеет свободную от сегрегации матрицу, которая обедняется не только осадками или образованием неметаллических фаз, например, хрома или молибдена.

Нержавеющая сталь может иметь снимающую слой металла коррозию поверхности и разные формы местной коррозии. Снимающая слой металла коррозия появляется в первую очередь при контакте с кислотами и сильной щелочью. Но для практики более важными являются преимущественно различные формы местной коррозии.

Межкристаллитная коррозия

Межкристаллитная коррозия является воздействием вдоль так называемых границ ядра, в то время, как сами зерна почти не разрушаются или чуть разрушаются.

Воздействие на границы зерен может доходить до того, что отдельные зерна будут выделяться из структеры зерен, вследствие чего структура потеряет свое сцепление. Причиной межкристаллитной коррозии в нержавеющей стали являются осадки богатых на хром карбидов на границах зерен, которые вызывают обеднение хрома в приграничных зонах. Образованные таким образом бедные на хром зоны не имеют антикоррозионной стойкости к большинству воздействующих средств и поэтому могут быстро растворяться.

Предпосылкой осадков карбидов хрома является определенное содержание углерода и они происходят в диапазоне температур между прибл. 500° C и 800° C, например, при тепловой обработке или сварных процессах.

Чтобы не допустить осадков карбидов хрома, можно понизить содержание углерода в нержавеющей стали до ниже 0,03% или привязать имеющийся углерод с помощью так называемых стабилизирующих элементов, например, титана (Ti) или ниобия (Nb), которые имеют большее химическое сродство с углеродом, чем хром.

Если появились осадки карбидов хрома, то их можно снова растворить при температурах диффузионного отжига выше 1050° C. В нестабилизированной ферритной стали существующая склонность к межкристаллитной коррозии может быть устранена с помощью отжига при 800° C - 885° C. При этом благодаря дополнительной диффузии хрома из зерна устраняется обеднение хрома в граничащих к зерну зонах.

Сквозная и щелевая коррозия

Сквозная и щелевая коррозия вызывается на практике в большинстве случаев ионами хрома. Наряду с этим причиной могут быть появляющиеся реже галогениды бромид и йодиди.

Сквозная коррозия вызывается взаимодействием между ионами галогенида и пассивного слоя, при чем пробивается локально. Создаются ситовидные углубления и вследствие их расширения места сквозной коррозии, которые могут иметь различную форму. Опасность сквозной коррозии повышается при повышении концентрации ионов галогенидов, повышении температуры и увеличении электрохимического потенциала стали.

Щелевая коррозия появляется в щелях, в которых ограничен обмен жидкостью с окружающей средой. Такие щели зависят от конструкции и эксплуатации и находятся, например, на фланцах, в местах завальцовки труб, под прокладками, головками шурупов или также под коркой.

Этот механизм коррозии соответствует по существу механизму сквозной коррозии. В качестве дополнительных факторов влияния выступают также геометрия щели и вид щелеобразующих материалов. Поскольку щелевая коррозия появляется уже при значительно более слабой коррозионной нагрузке, чем сквозная коррозия, путем конструктивных мер следует максимально не допускать появления щелей в содержащих хлорид средах.

При гомогенном распределении легирующих элементов относительная стойкость к сквозной и щелевой коррозии нержавеющей стали может быть определена активной суммой „W“ W = % Cr + 3,3 x % Mo + 30 x % N oder W = % CR + 3,3 x % Mo.

Влияние легирующего элемента азот выражено более комплексно, чем это соотношение. Выраженная в сомножителе 30 высокая эффективность может проявляться полностью только в высоколегированной стали с повышенным содержанием молибдена. Неметаллические загрязнения, прежде всего сульфидные осадки, способствуют сквозной и щелевой коррозии, если они выходят на поверхность.

Преимущества имеет максимально гладкая поверхность, которая затрудняет сцепление осадков, которые могут вызвать щелевую коррозию.

Высокая стойкость к сквозной и щелевой коррозии достигается только при безукоризненной характеристике поверхности, т. е. при металлически блестящей поверхности. Поэтому следует основательно удалять цвета побежалости и остатки окалин после сварочных работ, посторонней ржавчины, остатков от шлифования и т.д.

Посторонняя ржавчина

Под посторонней ржавчиной понимаем отложения частиц ржавчины, которые возникают не в соответственном месте, а переносятся откуда-то извне. Постороння ржавчина возникает преимущественно при нераздельном хранении и обработке „черной“ и „белой“ стали. Но также истирание инструмента может вызвать постороннюю ржавчину. Вследствие отложения посторонней ржавчины могут быть выполнены условия для щелевой коррозии.

Коррозионное растрескивание

Cреды со специфически действующими компонентами – особенно ионы хлоридов – могут при одновременном воздействии напряжения растяжения вызвать коррозионное воздействие при образовании трещины в нержавеющей стали, также если сталь без механической нагрузки в среде достаточно стойкая. Это явление, которое называют коррозионным растрескиванием, может быть вызвано не только привнесенными извне обусловленными эксплуатацией напряжениями растяжения.

Часто причина большей частью состоит также в собственном напряжении, которое появляется при обработке, например, при сварке, шлифовании или холодной обработке давлением.

Опасность индуцированного хлоридом коррозионного растрескивания повышается, как при сквозной и щелевой коррозии, так и при увеличении температуры и концентрации хлорида. Со стороны материала действуют, кроме этого, другие факторы. Так, например, аустенитная сталь типа 18/10 – CrNi и 18/10/2 – CrNi- Mo подвергается опасности индуцированного хлоридом коррозионного растрескивания при температурах выше прибл. 50°C. Но путем повышения содержания молибдена и особенно никеля можно значительно увеличить стойкость.

Также ферритная и ферритно – аустенитная, нержавеющая сталь сравнительно меньше чувствительна.

Коррозионное растрескивание при вибрации

Стойкость к вибрации всех видов нержавеющей стали уменьшается вследствие дополнительного химического воздействия более или менее сильно. Уменьшение стойкости к вибрации зависит от средства воздействия и многоосности появляющихся переменных нагрузок.

Контактная коррозия

Возможность контактной коррозии существует тогда, когда в коррозионной среде соединены друг с другом проводкой два металла с различным свободным коррозионным потенциалом. Металл с более низким свободным коррозионным потенциалом может быть поляризован до более высоких потенциалов и вследствие этого подвергаться усиленному воздействию.

Также при большом различии между свободными коррозионными потенциалами участвующих металлов коррозия не появляется обязательно. Это зависит от электрохимической характеристики обоих металлов.

Значение имеет также проводимость среды и характеристика участвующих металлов. Если „менее благородный“ металл занимает значительно большую поверхность, чем „более благородный“, и коррозионная среда имеет высокую проводимость, опасность коррозионного ущерба меньше. Но следует все-таки избегать контакта между „неблагородным“ металлом с небольшой поверхностью и „более длагородным“ металлом с большой поверхностью.

Нержавеющая сталь занимает в общем высокие свободные коррозионные потенциалы и поэтому не подвергается опасности усиленного воздействия со стороны контактной коррозии. Значительно более частым является случай, когда появляется контактная коррозия в других металлах с более низким свободным коррозионным потенциалом вследствие контакта с нержавеющей сталью.

www.cki-com.ru

Свойство - нержавеющая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Свойство - нержавеющая сталь

Cтраница 1

Свойства нержавеющей стали в коррозионных средах зависят, конечно, от самого металла, от его химического состава и структуры, а в определенных условиях также и от всех его локальных особенностей. Однако стойкость стали к коррозии в очень большой степени зависит также от окружающей среды, незначительные изменения которой МОГУТ оказать очень значительное действие на коррозионные свойства стали. [1]

Такие свойства нержавеющей стали ( 1X13, Х18) как коррозионная стойкость в любых средах и широком диапазоне температур, искробезопасность, высокая прочность обеспечивают ее широкое применение в качестве скребков уплотняющих затворов, устройств для отвода статического электричества, соединительных элементов конструкций из алюминиевого сплава. Более широкое применение нержавеющей стали ограничивается ее высокой стоимостью. За рубежом нержавеющие стали используют для экранов, применяемых в резервуарах хранения метанола, каустической соды, воды и химических продуктов. [2]

Степень стабильности свойств нержавеющих сталей зависит от уровня исходной прочности ( рис. V. Предел текучести стали 2Х12ВНМФ при исходном значении его 50 - 75 кГ / мм через 10 000 ч при 550 и 565 С не изменяется, а при 600 С снижается тем больше, чем выше его исходное значение. [4]

Химический состав и свойства нержавеющих сталей приведены в гл. [5]

При изучении структуры и свойств нержавеющей стали 12Х18Н10Т, подвергнутой электропластической прокатке ( ЭПП), установлено, что при ЭПП в стали происходит размытие границ фрагментированной структуры, появляются участки с элементами очень мелкой сетчатой структуры ( 0 06 мкм), плотность дислокаций в зернах при усредненной деформации ( II-III стадии) возрастает. С увеличением деформации при ЭПП происходят интенсивное размывание всех типов границ структуры и коагуляция карбидов, снижение плотности дислокаций внутри отдельных микрообъемов по сравнению со средней плотностью дислокаций, возникают микрообъемы с большим градиентом в распределении дислокаций. При больших деформациях ЭПП увеличиваются подвижность дислокаций, степень очистки материала от дефектов. Степень организации полосовых структур становится выше, чем при обычной прокатке. При этом происходит отпуск деформационного мартенсита с образованием мелкодисперсных частиц размером 2 - 100 D. [6]

Изучение влияния легирующих элементов на свойства нержавеющей стали с 12 % Сг позволило установить, что комплексное легирование более эффективно в отношении повышения жаропрочности, чем раздельная присадка легирующих элементов. [7]

Алексее н ко, Структура и свойства теплостойких конструкционных и нержавеющих сталей. [8]

Перед тем как приступить к рассмотрению свойств нержавеющих сталей приведенных марок, необходимо познакомиться с влиянием новых фаз, образующихся в результате дополнительного легирования. [10]

Алексее и к о, Структура и свойства теплостойких конструкционных и нержавеющих сталей. [11]

Сталь, содержащая до 10 % хрома, приобретает свойства нержавеющей стали; при повышении содержания хрома до 15 % сталь становится устойчивой, к воздействию азотной кислоты. [13]

При высоком же содержании водород оказывает охрупчивающее влияния на свойства нержавеющей стали, как при уменьшении скорости деформации, так и при повышении температуры испытания. [14]

Возникновение местной коррозии предусмотреть труднее, однако на основании свойств нержавеющей стали и практики работы с этими материалами были разработаны правила35, - способствующие устранению или уменьшению местной коррозии. [15]

Страницы: 1 2

www.ngpedia.ru