- Авто и мото

- Автоспорт

- Автострахование

- Автомобили

- Сервис, Обслуживание, Тюнинг

- Сервис, уход и ремонт

- Выбор автомобиля, мотоцикла

- ГИБДД, Обучение, Права

- Оформление авто-мото сделок

- Прочие Авто-темы

- ДОСУГ И РАЗВЛЕЧЕНИЯ

- Искусство и развлечения

- Концерты, Выставки, Спектакли

- Кино, Театр

- Живопись, Графика

- Прочие искусства

- Новости и общество

- Светская жизнь и Шоубизнес

- Политика

- Общество

- Общество, Политика, СМИ

- Комнатные растения

- Досуг, Развлечения

- Игры без компьютера

- Магия

- Мистика, Эзотерика

- Гадания

- Сны

- Гороскопы

- Прочие предсказания

- Прочие развлечения

- Обработка видеозаписей

- Обработка и печать фото

- Прочее фото-видео

- Фотография, Видеосъемка

- Хобби

- Юмор

- Другое

- Военная служба

- Золотой фонд

- Клубы, Дискотеки

- Недвижимость, Ипотека

- Прочее непознанное

- Религия, Вера

- Советы, Идеи

- Идеи для подарков

- товары и услуги

- Прочие промтовары

- Прочие услуги

- Без рубрики

- Бизнес

- Финансы

- здоровье и медицина

- Здоровье

- Беременность, Роды

- Болезни, Лекарства

- Врачи, Клиники, Страхование

- Детское здоровье

- Здоровый образ жизни

- Красота и Здоровье

- Eда и кулинария

- Первые блюда

- Вторые блюда

- Готовим в …

- Готовим детям

- Десерты, Сладости, Выпечка

- Закуски и Салаты

- Консервирование

- На скорую руку

- Напитки

- Покупка и выбор продуктов

- Прочее кулинарное

- Торжество, Праздник

- Знакомства, любовь, отношения

- Дружба

- Знакомства

- Любовь

- Отношения

- Прочие взаимоотношения

- Прочие социальные темы

- Расставания

- Свадьба, Венчание, Брак

- Компьютеры и интернет

- Компьютеры

- Веб-дизайн

- Железо

- Интернет

- Реклама

- Закуски и Салаты

- Прочие проекты

- Компьютеры, Связь

- Билайн

- Мобильная связь

- Мобильные устройства

- Покупки в Интернете

- Программное обеспечение

- Java

- Готовим в …

- Готовим детям

- Десерты, Сладости, Выпечка

- Закуски и Салаты

- Консервирование

- образование

- Домашние задания

- Школы

- Архитектура, Скульптура

- бизнес и финансы

- Макроэкономика

- Бухгалтерия, Аудит, Налоги

- ВУЗы, Колледжи

- Образование за рубежом

- Гуманитарные науки

- Естественные науки

- Литература

- Публикации и написание статей

- Психология

- Философия, непознанное

- Философия

- Лингвистика

- Дополнительное образование

- Самосовершенствование

- Музыка

- наука и техника

- Технологии

- Выбор, покупка аппаратуры

- Техника

- Прочее образование

- Наука, Техника, Языки

- Административное право

- Уголовное право

- Гражданское право

- Финансовое право

- Жилищное право

- Конституционное право

- Право социального обеспечения

- Трудовое право

- Прочие юридические вопросы

- путешествия и туризм

- Самостоятельный отдых

- Путешествия

- Вокруг света

- ПМЖ, Недвижимость

- Прочее о городах и странах

- Дикая природа

- Карты, Транспорт, GPS

- Климат, Погода, Часовые пояса

- Рестораны, Кафе, Бары

- Отдых за рубежом

- Охота и Рыбалка

- Документы

- Прочее туристическое

- сварка вольфрамовым электродом в инертном газе, без присадочного металла;

- плазменная сварка;

- сварка токами высокой частоты;

- лазерная сварка;

- электронно-лучевая сварка.

- Удельное электрическое сопротивление нержавеющего металлопроката в шесть раз выше.

- Интервал плавления находится в пределах 1398 – 1420 градусов Цельсия, что ниже на 100 градусов, чем интервал плавления углеродистого проката.

- Теплопроводность нержавеющего проката составляет 21 Вт/м* К (при t =150 C), что составляет 30 % от теплопроводности углеродистого проката.

- Ручная дуговая сварка применяется при толщине материала более 1,5 мм

- Дуговая сварка вольфрамовым электродом в инертном газе (TIG) для сварки тонких листов и труб

- Дуговая сварка плавящимся электродом в инертном газе

- Импульсная дуговая сварка плавящимся электродом в инертном газе, для листов толщиной 0,8 мм

- Сварка короткой дугой плавящимся электродом в инертном газе, для листов толщиной менее 0,8-3,0 мм

- Плазменная сварка

- Дуговая сварка под флюсом для материалов толщиной более 10 мм

- Точечная и роликовая сварка тонких листов

- Лазерная сварка

- Высокочастотная сварка

История создания нержавеющей стали. Из чего состоит нержавеющая сталь

Из чего состоит нержавеющая сталь? Как её делают?

woprosi.ru

Нержавеющая сталь

Основу всех сталей составляет железо, они также содержат хром, никель и небольшое количество углерода. Для улучшения литейных, прочностных и других свойств сталей к ним делают добавки. Сталь для зубных протезов содержит 1% титана.Железо - металл, широко распространенный в природе. Железные руды содержат химические соединения его с кислородом. Важнейшими железными рудами являются магнитный железняк (магнетит) FeaO4, красный железняк (гематит) Fе2O3, бурый железняк Fe2O3-Sh3O, шпатовый железняк (сидерит), содержащий железо в карбонате РеСОз. Железо получают также из руд, содержащих хром (хромиты), хромоникелевых руд, титаномагнетитових и др.Чистое железо имеет синевато-серебристый цвет, в химическом отношении не устойчиво. Во влажной среде оно подвергается коррозии. Растворы солей и кислот растворяют железо.Железо очень пластичный металл, однако получить его в чистом виде и защитить от коррозии очень трудно.Широкое применение нашли различные сплавы на основе железа, из которых наиболее распространенными являются различные стали. В зубопротезной практике нашли применение малоуглеродистые стали с; содержанием углерода до 0,15%. Большее количество углерода делает сталь более твердой и менее устойчивой к коррозии.Рецепт стали для изготовления зубных протезов в нашей стране в 30-х годах был предложен Д. Н. Цитри-ным. Применение ее значительно уменьшило использование золота и платины, что было очень важно для развития стоматологической помощи населению страны в широких масштабах.

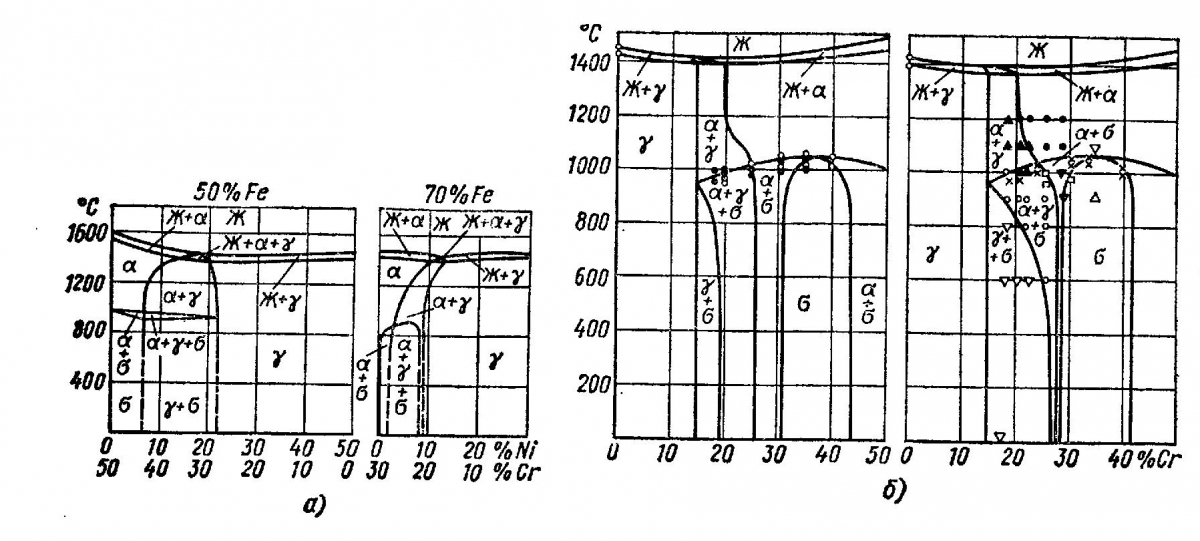

Нержавеющая сталь, применяемая в ортопедической стоматологии — многокомпонентный сплав. В него входят железо, хром, никель, углерод, титан и ряд других добавок. Главным компонентом, обеспечивающим коррозионную устойчивость сплава, является хром. Его содержится в сплаве 17—19%. Минимальное содержание хрома, обеспечивающее коррозионную стойкость сплава, должно быть не меньше 12—13%.Для повышения пластичности сплава в него добавляют 8—11% никеля. Присутствие никеля делает сплав ковким, что облегчает обработку давлением. В промышленности виды стали принято обозначать марками. Компоненты, входящие в состав сплава, обозначают буквами: кремний —С, хром—X, никель—Н, титан —T и т. д. Цифрами обозначают процент содержания компонента в сплаве. Первая цифра марки обозначает содержание углерода в десятых долях процента.Наиболее распространенной в зубопротезной практике-является нержавеющая сталь марки 1Х18Н9Т. Этот сплав состоит из 72% железа, 18% хрома, 9% никеля, 0,1% углерода и до 1% титана. В небольшом количестве всегда присутствуют посторонние примеси, среди которых наиболее . нежелательными являются сера и фосфор. Железо с углеродом в сплавах может находиться в различных сочетаниях: в виде химического соединения — карбида железа Fe3C или в виде твердого расплава, когда атомы углерода располагаются в кристаллической решетке между атомами железа. Углерод в сплаве может находиться в свободном состоянии в виде графита. Различные виды связи железа с углеродом наблюдаются при термической обработке стали, ее кристаллизации из расплава.

Встречаются следующие структурные виды связи железа и углерода:

1. Аустенит — твердый раствор углерода в железе, характеризующийся пластичностью, ковкостью сплава при твердости около 200 кгс/см2 по Бринеллю.

2. Феррит — твердый раствор углерода, очень мягкий и пластичный. Его твердость около 80 кгс/мм2 по Бринеллю.

3. Цементит — карбид железа (Fe3C), очень твердый и хрупкий.

4. Перлит — смесь кристаллов цементита и феррита. Получается из аустенита в результате его распада при температуре 723°С.

5. Ледебурит — смесь перлита и цементита, очень , твердый и хрупкий.

Аустенитная структура нержавеющей стали отвечает всем основным требованиям, предъявляемым к зубопротезным материалам, поэтому при термической и механической обработке стали ее стараются в конечном итоге фиксировать в аустенитной структуре.Хром с углеродом также может давать ряд химических соединений — карбидов хрома: Cr4C, Cr3C2, O5C2. Они образуются при термической обработке сплава в температурном интервале 450—850°С.Карбиды образуются по границам кристаллических зерен, что ттриводит к уменьшению количества гнободного хрома в этих зонах, и в связи с этим увеличивается возможность возникновения межкристалмической коррозии.Чтобы уменьшить возможность образования карбидов хрома, в состав нержавеющей стали вводят титан, активнее вступающий в связь с углеродом и образующий карбиды титана. При этом образование корбидов хрома прекращается, и таким образом типі н предотвращает межкристаллическую коррозию стали. Для улучшения жидкотекучести и жаростойкости стали, используемой для литья, в нее вводят 2,5% кремния (сплав ЭИ-95).Нержавеющая сталь нашла широкое применение при изготовлении зубных протезов. Из нее делают различные виды несъемных зубных протезов, металлические части съемных протезов (кламмеры, дуги и т. п.). Нержавеющая сталь аустенитной структуры благодаря пластичности и ковкости хорошо обрабатывается методом давления.

Для изготовления штампованных коронок промышленность выпускает стандартные гильзы. Их получают из листа стали марки 1Х18Н9Т толщиной 0,25—0,3 мм методом холодной штамповки. Следует иметь в виду, что стандартные гильзы из нержавеющей стали имеют разную толщину. Наиболее истонченной частью оказывается область перехода боковых стенок ко дну. Вследствие возникающего при штамповке наклепа структура стали в гильзах оказывается деформированной. Показателем этого является повышенная твердость боковых частей гильзы. Если микротвердость (по Виккерсу) в середине дна составляет 130—150 кгс/мм2, то у боковых стенок она достигает 290 кгс/мм2. Для придания гильзам хорошей ковкости в зуботехнических лабораториях их подвергают отжигу при температуре 1000—1050°С. В настоящее время Ленинградский завод «Медполимер» выпускает 22 размера гильз диаметром 6—16 мм через каждые 0,5 и 18 мм.Из этой же стали выпускают проволоку диаметром 0,6; 0,8; 1,0; 1,2; 1,5 и 2,0 мм для изготовления различных ортодонтических аппаратов, кламмеров, штифтов. Кроме этого, выпускают 2 вида стандартных кламмеров диаметром 1,0 и 1,2 мм.Сталь марок ЭИ-95 и ЭЯ1Т имеет хорошие литейные свойства и применяется для отливки различных деталей зубных протезов. Недостатком ее является относительно большая усадка приглитье (доЗ%), низкий предел прочности (около 30 кгс/мм2), показывающий величину нагрузки, необходимую, чтобы вызвать остаточную деформацию материала.Эту сталь используют и для промышленного изготовления стандартных защиток для фасеток и зубов, которые комплектуют гарнитурами (передние и боковые зубы). Стандартные зубы применяют крайне редко, главным образом в районах, где нет условий для организации индивидуального литья.

| Следующая > |

Следующие статьи:

Предыдущие статьи:

111article-factory.ru

Нержавеющая сталь | Журнал Популярная Механика

Сто лет назад мир услышал о замечательном материале, который чрезвычайно широко применяется в самых различных областях нашей жизни, — нержавеющей стали.

Алексей Левин

1 июля 2016 20:00

О технологических новинках публика часто узнает из средств массовой информации, однако такие сообщения обычно не опираются на дипломатические источники. 31 января 1915 года это правило было нарушено. Газета New York Times опубликовала небольшую заметку, озаглавленную A Non-Rusting Steel. В газетном сообщении говорилось, что компания из британского города Шеффилда выпустила на рынок новый вид стали, «которая не поддается коррозии, не тускнеет и не покрывается пятнами». Производитель утверждал, что она чрезвычайно подходит для изготовления столовых приборов, поскольку изделия из нее хорошо моются и не теряют блеска при контакте даже с самой кислой пищей. В качестве источника информации был назван американский консул в Шеффилде Джон Сэвидж. Вот так, без большого шума и с изрядным запозданием, мир узнал об изобретении нержавеющей стали.

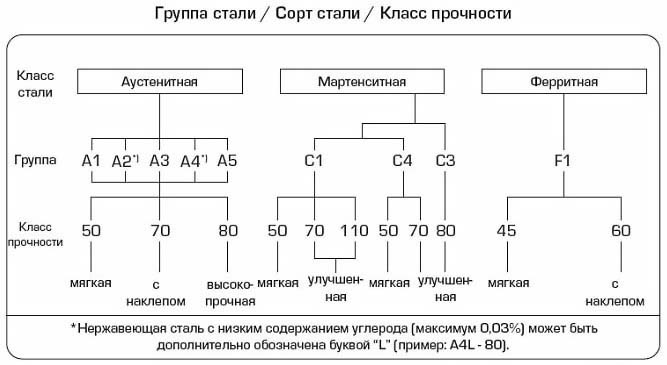

Типы нержавейки Нержавеющие стали различаются свойствами, составом и назначением, но в целом их можно разделить на несколько основных групп по кристаллической структуре: ферритные, аустенитные, мартенситные и двухфазные (ферритно-аустенитные). Ферритные нержавеющие — это хромистые (10−30% хрома) и низкоуглеродистые (менее 0,1%) стали. Они достаточно прочные, пластичные, относительно несложно обрабатываются и при этом дешевы, но не поддаются термической обработке (закаливанию). Мартенситные нержавеющие — это хромистые (10−17% хрома) стали, содержащие до 1% углерода. Они хорошо поддаются термообработке (закаливанию и отпуску), что придает изделиям из таких сталей высокую твердость (из них делают ножи, подшипники, режущие инструменты). Мартенситные стали сложнее в обработке и из-за более низкого содержания хрома менее стойки к коррозии, чем ферритные. Аустенитные нержавеющие стали — хромоникелевые. Они содержат 16−26% хрома и 6−12% никеля, а также углерод и молибден. По коррозионной стойкости превосходят ферритные и мартенситные стали и являются немагнитными. Высокую прочность получают при нагартовке (наклепе), при термообработке (закалке) их твердость уменьшается. Двухфазные стали сочетают различные свойства ферритных и аустенитных сталей.

Типы нержавейки Нержавеющие стали различаются свойствами, составом и назначением, но в целом их можно разделить на несколько основных групп по кристаллической структуре: ферритные, аустенитные, мартенситные и двухфазные (ферритно-аустенитные). Ферритные нержавеющие — это хромистые (10−30% хрома) и низкоуглеродистые (менее 0,1%) стали. Они достаточно прочные, пластичные, относительно несложно обрабатываются и при этом дешевы, но не поддаются термической обработке (закаливанию). Мартенситные нержавеющие — это хромистые (10−17% хрома) стали, содержащие до 1% углерода. Они хорошо поддаются термообработке (закаливанию и отпуску), что придает изделиям из таких сталей высокую твердость (из них делают ножи, подшипники, режущие инструменты). Мартенситные стали сложнее в обработке и из-за более низкого содержания хрома менее стойки к коррозии, чем ферритные. Аустенитные нержавеющие стали — хромоникелевые. Они содержат 16−26% хрома и 6−12% никеля, а также углерод и молибден. По коррозионной стойкости превосходят ферритные и мартенситные стали и являются немагнитными. Высокую прочность получают при нагартовке (наклепе), при термообработке (закалке) их твердость уменьшается. Двухфазные стали сочетают различные свойства ферритных и аустенитных сталей.

Предки нержавейки

Вообще-то такую сталь выпускали в Европе и США еще до шеффилдских металлургов. Обычная сталь, сплав железа и углерода, легко покрывается пленкой оксида железа — то есть ржавеет. К слову, именно это обстоятельство было одной из причин блестящего коммерческого успеха американского предпринимателя Кинга Кемпа Жиллетта, который придумал безопасную бритву. В 1903 году его фирма продала лишь 51 лезвие, в 1904-м — без малого 91 000, а к 1915 году общий объем продаж превысил 70 млн. Жиллеттовские лезвия, на которые шла нелегированная сталь из бессемеровских конвертеров, быстро ржавели и тупились и потому требовали частой замены. Любопытно, что рецепт борьбы с этой болезнью главного металла тогдашней индустрии был давно найден. В 1821 году французский геолог и горный инженер Пьер Бертье заметил, что сплавы железа с хромом обладают хорошей кислотоустойчивостью, и предложил делать из них кухонные и столовые ножи, вилки и ложки. Однако эта идея долго оставалась благим пожеланием, поскольку первые сплавы железа и хрома были очень хрупкими. Лишь в начале XX века были изобретены рецептуры сплавов железа, способные претендовать на титул нержавеющей стали. Среди их авторов был один из пионеров американского автомобилестроения Элвуд Хейнс, который собирался использовать свой сплав для изготовления металлорежущего инструмента. В 1912 году он подал заявку на соответствующий патент, который был получен лишь семью годами позже после длительных споров с Бюро патентов США.

Лезвия для станков Gillette делали из твердой углеродистой стали. Они были не слишком долговечны, поскольку легко ржавели от постоянного воздействия влаги.

Лезвия для станков Gillette делали из твердой углеродистой стали. Они были не слишком долговечны, поскольку легко ржавели от постоянного воздействия влаги.

Случайная находка

Но официальным родителем всем известной нержавейки стал человек, который ее вовсе не искал и создал лишь благодаря счастливому случаю. Этот жребий выпал на долю английского металлурга-самоучки Гарри Брирли, который в 1908 году возглавил небольшую лабораторию, учрежденную двумя шеффилдскими сталеплавильными компаниями. В 1913 году он проводил исследования стальных сплавов, которые предполагалось использовать для изготовления ружейных стволов. Научное металловедение пребывало тогда в зачаточном состоянии, поэтому Брирли действовал методом проб и ошибок, проверяя на прочность и жароустойчивость сплавы с разными присадками. Неудачные заготовки он попросту складывал в углу, и они там спокойно ржавели. Как-то он заметил, что отливка, извлеченная из электрической печи месяц назад, вовсе не выглядит ржавой, а блестит как новая. Этот сплав содержал 85,3% железа, 0,2% кремния, 0,44% марганца, 0,24% углерода и 12,8% хрома. Он-то и стал первым в мире образцом той стали, о которой позднее сообщила газета New York Times. Он был выплавлен в августе 1913 года.

А столовые ножи производства одной из компаний в Шеффилде, возможно, были не такими острыми, но зато хорошо сопротивлялись коррозии.

А столовые ножи производства одной из компаний в Шеффилде, возможно, были не такими острыми, но зато хорошо сопротивлялись коррозии.

Провал и успех

Брирли заинтересовался необычной отливкой и вскоре выяснил, что она хорошо сопротивляется действию азотной кислоты. Хоть в качестве оружейной стали новый сплав успеха и не принес, Брирли понял, что этот материал найдет множество других применений. Шеффилд с XVI столетия известен изделиями из металла, такими как ножи и столовые приборы, так что Брирли решил опробовать свой сплав в этом качестве. Однако двое местных фабрикантов, которым он отправил отливки, отнеслись к его предложению скептически. Они сочли, что ножи из новой стали требуют больших трудозатрат для изготовления и закалки. Металлургические компании, в том числе и та, в которой работал Брирли, тоже не горели энтузиазмом. Понятно, что и ножовщики, и производители металла опасались, что изделия из нержавеющей стали окажутся настолько долговечными, что рынок быстро насытится и спрос на них упадет. Поэтому вплоть до лета 1914 года все попытки Брирли убедить промышленников в перспективности нового сплава ни к чему путному не привели.

www.popmech.ru

Справочник нержавеющего металлопроката от нашей компании

Нержавеющая сталь состоит из сложнолегированной стали, устойчивой к коррозии в обычных и агрессивных средах. Основной легирующий элемент нержавеющего металлопроката — хром, его содержание в нержавеющей стали от 12 до 20%. В состав также входят элементы, сопутствующие железу — углерод, кремний, марганец, сера, фосфор и элементы, придающие сплаву необходимые прочностные и антикоррозионные характеристики — никель, марганец, титан, молибден.

Увеличение хрома в сплаве, повышает его сопротивляемость коррозии. При содержании хрома 12% и выше сплав является коррозионностойким в обычных и в слабоагрессивных средах, более 17% — коррозионностойким и в более агрессивных средах ( кислоты, щелочи). Коррозионную стойкость нержавеющей стали придает образованием на поверхности тончайшей оксидной пленки хромсодержащего сплава. Большое значение при этом имеют однородность сплава, состояние поверхности металла и отсутствие склонности к межкристаллитной коррозии.

Благодаря своим уникальным свойствам, нержавеющая сталь является идеальным материалом в строительстве. Она прекрасно сочетается с отделочными строительными материалами, выглядит блестяще и современно.

Нержавеющая сталь была изобретена в начале 20-го века.

Область применения нержавеющего металлопроката постоянно увеличивается и расширяется.

Нержавеющий прокат имеет коррозионностойкие свойства в агрессивных средах (например, атмосферная влажность, растворы солей, кислоты). Марки высокохромистой стали, такие как 1Х13Н3, 1Х11МФ, 1Х17Н2 устойчивы к слабым кислотам, а хромоникелевые, такие как 0Х18Н11, 00Х18Н10, 0Х18Н12Т, Х15Н9Ю, Х17Н13М2Т способны выдерживать даже концентрированные кислоты типа азотной и серной. Различные марки нержавеющей стали имеют разные физико-химические свойства, которые должны учитываться при том или ином применении сталей. Для изготовления деталей, которые подвергаются ударным нагрузкам и требуют повышенной пластичности, подходят стали 08Х13, 20Х13, 25Х13Н2, а вот для производства хирургического инструмента или клапанных пластин компрессора — 08Х18Т1, 40Х13, 30Х13. Для деталей авиационной и химической промышленности лучше всего подходит высокотехнологическая сталь марки14X17h3. Нержавеющая сталь 08X17H5M3 хорошо выдерживает воздействие серной кислоты, 07X16H6 и 09Х15Н8Ю – уксусной (а также солевых растворов).

Компания нержавеющей стали имеет в постоянном наличии большой выбор нержавеющей трубы, нержавеющего листа и другого нержавеющего металлопроката.

Нержавеющая труба

Нержавеющая труба – это одно из самых стойких и прочных изделий, применяемых в строительстве, ремонтных работах и иных сферах промышленности. Нержавеющая труба имеет собственную классификацию, в соответствии с которой различают основные виды труб из данного коррозиционного материала.

Классификация нержавеющих труб:

По форме нержавеющие трубы делятся на: круглые нержавеющие трубы, овальные, профильные и капиллярные. Каждая разновидность трубы имеет свою специфику и область применения. Также нержавеющие трубы разделяют по способу обработки поверхности: матовые, шлифованные, зеркальные.

Нержавеющие стальные трубы различаются по способу сварки. В процессе производства выделяют следующие виды сварки:

Наиболее распространенным является производство с применением лазерной сварки. Стоимость трубы и срок эксплуатации трубы напрямую зависит от качества сварки.

Производство нержавеющей трубы состоит из следующих этапов: выплавка легированного сплава, литье, прокатка заготовки, давление и обработка поверхности. В зависимости от шлифовки поверхности различают и назначение, а также сферу применения нержавеющей трубы.

Применение нержавеющей трубы:

Нержавеющая труба, широко применяется в строительстве и ремонтных работах. Обладая высокой прочностью, жаропрочностью и долговечностью, нержавеющая труба способна выдерживать большие нагрузки, устойчивость к различным средам. Нержавеющий металлопрокат – не просто функциональный материал, но еще и привлекательный. В связи с этим стальная труба, также нержавеющая труба часто используется в качестве составляющей декора в таком направлении, как дизайн и стилевое оформление. Кроме того свое применение нержавеющая труба нашла в пищевой, транспортной (для транспортировки малоагрессивных и агрессивных жидкостей), газовой, нефтехимической, бумажной, фармацевтической промышленности и в качестве компонента для проведения гидроизоляции. Нержавеющие трубы выступают также в качестве отличных теплообменников, испарителей и опреснителей.

Нержавеющий лист

Одним из наиболее пользующихся спросом видов нержавеющего металлопроката является нержавеющий рулон и плоский лист. Его применяют как для изготовления труб, деталей, мебели (например, разделочных столов), так и в строительстве, в частности при кровельных работах, в облицовке фасадов, для производства просечно-вытяжной сетки. Рифленый лист применяется в качестве нескользящего напольного покрытия, ступеней. Лист нержавеющий aisi 304 (аналог российской стали 08Х18Н10) используют для производства цистерн, контейнеров и других емкостей, применяемых в пищевой промышленности. Отличные антикоррозийные свойства листа aisi 304 обусловлены тем, что в его составе содержится 18% хрома и 10% никеля.

По способу производства нержавеющий лист может быть горячекатаным и холоднокатаным. По степени обработки поверхности нержавеющий лист подразделяют на полированный, шлифованный, матовый, полузеркальный и зеркальный. В зависимости от обработки краев лист может подразделяться на лист с обрезной и необрезной кромкой.

Если вы решили купить нержавеющий лист, то обязательно проконсультируйтесь со специалистами «Легион Сталь», какая марка стали и толщина листа подойдет именно для ваших целей. В противном случае велика вероятность того, что либо вы приобретете лист нержавеющий, цена которого будет довольно низкой, но сам лист не подойдет для конкретного применения, либо купите слишком дорогую нержавейку, тогда как могли бы сэкономить.

Сварка нержавеющего металла

При сварке нержавеющей стали следует учитывать следующие отличия от обычного металлопроката:

Сварка нержавеющего металлопроката выполняется с помощью нижеследующих способов сварки:

Для нержавеющей стали очень важна последующая обработка сварного шва, на его поверхности образуется оксидный слой, содержащий в основном хром. Этот слой, имеющий пористую структуру, снижает коррозионную стойкость сварного соединения к коррозии. Вследствие сложных электрохимических процессов, протекающих в процессе сварки, сварной шов обедняется хромом. В связи с этим обеденный слой необходимо удалить. Существуют несколько способов его удаления:

1. Термообработка, или отжиг нержавеющей стали

С помощью высокой температуры (от 1000 С), происходит процесс диффузии легирующих элементов в обедненный слой (сварной шов) и выравнивание содержания по всему объему изделия.2. Механический метод

Заключается в механическом удалении с поверхности сварного шва пористой структуры и придания ему необходимой стойкости к коррозии. Механическая обработка производится с помощью шлифовальных лент и кругов, щеток и дроби из нержавеющей стали при дробеструйной обработке

3. Химический метод (травление)

Травление — самый эффективный метод обработки сварных швов. При правильном выполнении этот метод позволяет устранить и оксидный слой, и зону со сниженным содержанием хрома.

При травлении используют смесь кислот: азотная кислота/ (плавиковая кислота) в следующих пропорциях: 8 – 20 % HNO3 (азотная кислота) 0,5 – 5 % HF (фтористо-водородная кислота) остальные компоненты Н2О (вода)

После процесса травления сварной шов дополнительно обрабатывают механическим способом, что придает дополнительную стойкость к коррозии металла.

марки стали и технические характеристики нержавейки

Компания «Легион Сталь» работает напрямую с Российскими заводами изготовителями, такими как ЧМК, Красный Октябрь, Серп и Молот; Электросталь, ПНТЗ, Синарский, Волжский трубные заводы, НЗНТ, а также импортными производителями нержавейки Thyssen Crupp (Германия), Aserinox (Испания), Acroni (Словения), Marcegaglia (Италия), мы получаем только качественный нержавеющий металл, соответствующий ГОСТам и DIN, подлежащий обязательной сертификации.

Мы можем предложить Вам нержавеющий металл следующих марок стали:

нержавеющая сталь марки 12Х17 аналог AISI 430

Применяется для изготовления деталей для машиностроения, торгового оборудования, так же применяется для изготовления декоративных изделий. Нержавеющая сталь обладает магнитными свойствами и сваривается с помощью аргоннодуговой и автоматической электродуговой сваркой. Рекомендуемая рабочая температура до 150 С.

нержавеющая сталь марки 08Х18Н9 аналог AISI 304

Применяется в машиностроении, в товарах народного потребления, рекомендуема для молочной промышленности. AISI 304 немагнитная, хорошо полируется. Благодаря этим свойствам, она нашла свое применение в декоративных целях. Сваривается без ограничений с помощью ручной, дуговой, контактной и электрошлаковой сварок. Оптимальная температура для эксплуатации металла данной марки составляет от -269 до 600 С. Рекомендуемая рабочая температура до 300 С.

нержавеющая сталь марки 12Х18Н10Т аналог AISI 321 (соответствует 08Х18Н10Т)

Данная марка работает в более агрессивных средах, чем марка AISI 304, т.к. обладает большей сопротивляемостью к межкристаллической коррозии. Устойчива против окисления на воздухе. Сталь обладает высокой жаростойкостью при температуре 600 — 800 С. Сталь является немагнитной. Применяется для изготовления различных сварных конструкций. Сваривается без ограничений. Рекомендуемая рабочая температура до 300 С.

нержавеющая сталь марки 20Х23Н18 аналог AISI 310S (соответствует 10Х23Н18)

Данная марка является жаропрочной и поэтому используются при высоких температурах в печном оборудовании. Рабочая температура до 1500 С. Сталь немагнитная. Сваривается всеми известными видами сварки. Рекомендуемый рабочий диапазон 800-1100 С.

нержавеющая сталь марки 10Х17Н13М2Т аналог AISI 316Ti (соответствует 08Х17Н13М2Т)

Данная марка используются в средах повышенной агрессивности. Поэтому нашла свое применение в судостроении и химической промышленности. Сталь немагнитная. Сваривается ручной, автоматической электродуговой и газоэлектической сваркой. Рекомендуемая работа температура до 300 С.

Нержавеющий прокат используется в различных отраслях и сферах деятельности. Нашими постоянными клиентами являются крупные заводы, строительные компании, предприятия химической, пищевой промышленности, сектор Авиа и автомобилестроения, научно-производственные объединения и др.Удобное расположение складских комплексов компании Нержавеющей стали даёт возможность клиентам не тратить лишнее время и нервы и максимально быстро осуществлять загрузки на наших складах.

Продажа и доставка нержавеющей стали осуществляется со склада в Нижнем Новгороде и поставляется по всей территории РФ.

Звоните в офис компании, чтобы получить подробную информацию по стоимости и наличии товара по телефонам +7 (831) 414-30-23.

legionsteel.ru

История создания нержавеющей стали

Создание нержавеющей стали

Возможно, как только вы услышите этот вопрос, на вашем лице появится ухмылка и вы скажете себе: «Это Гарри Брайрли! Несомненно, это он». Конечно, на самом деле всё может быть не так уж и просто.

С самого рассвета человечества люди наперегонки пытались открыть новые технологии, стать первыми, чьё имя будет связано с открытием. И хотя за миллионы лет мы значительно развились, в нас всё ещё живёт желание быть первыми в чём-то.

Некоторые люди, разумеется, часто пытаются выдать чужое открытие за своё собственное. Конечно, часть открытий делаются группами, или же разные люди делают их одновременно. Но до тех пор, пока кто-то один не сможет доказать, что именно он что-то открыл, всегда найдутся желающие это оспорить.

Итак, нержавеющая сталь...

Первая проблема с определением понятия «изобретатель» заключается в том, что не до конца понятно, кто им считается. Должен ли это быть тот человек, который первым задокументировал явление изобретения? Запатентовал? Или же тот, кто, собственно, что-то изобрёл? Вторая проблема – то, что определение нержавеющей стали до 1911 года не было окончательно сформулировано. Поэтому, видимо, нам не стоит учитывать те хромово-алюминиевые сплавы, которые не содержат необходимые 10,5% хрома.

"Изобретатели" нержавейки объявлялись в самых разных странах: в Британии, Германии, Франции, Польше, США и даже в Швеции.

Всё началось благодаря англичанам Стоддарду и Фарадею и французу Пьеру Бертьё около 1820-1821 годов. Эти учёные, кроме всего прочего, заметили, что сплавы железа с хромом были устойчивы к воздействию на них некоторых кислот. Однако они проводили испытания только со сплавами с малой долей хрома. Попытки произвести сплавы с большей его долей провалились из-за того, что учёные не понимали важности малого содержания углерода.

В 1872 году другая пара британских учёных, Вудс и Кларк, подали запрос на патент на сплав железа, устойчивый к погодным условиям и кислотам, содержащий 30-35% хрома и 2% вольфрама. Несмотря на это, они не занялись созданием этого сплава. Это начал лишь в 1875 году француз по имени Брюстлейн, который понял важность малого содержания углерода для успешного произведения нержавеющей стали. Он установил, что процент углерода не должен превышать 0,15%.

На протяжении следующих 20 лет продолжался процесс застоя в исследовании способов производства нержавейки, когда никто из учёных в этом не преуспел.

Только в 1895 году Ганс Гольдшмидт из Германии разработал процесс алюминотермии для производства хрома, не содержащего углерод. Тогда производство нержавеющей стали стало возможным.

В 1904 году французский учёный Леон Гуллит провёл глубокое исследование разных железо-хромовых сплавов. Его работа положила основу тому, что сейчас известно как стандарты нержавеющей стали 410, 420, 442, 446 и 440 по стандарту AISI (Американского института стали и сплавов).

В 1909 году британец Гиссен опубликовал работу по изучению никелево-хромовых сплавов. Тогда же житель Франции А. Портевин изучал то, что сейчас называется нержавеющей сталью стандарта 430 AISI.

Только в 1911 немцы П. Моннарц и В. Борчерс установили взаимосвязь между содержанием хрома и устойчивости к коррозии. Они заметили, что при наличии как минимум 10,5% хрома в сплаве устойчивость к ней значительно увеличивается. Также они опубликовали работы о влиянии молибдена на устойчивость к коррозии.

И здесь в истории изобретения нержавейки появляется новое имя. Гарри Брайрли, рождённый в г. Шеффилде в Англии в 1871 году. Он был назначен ведущим исследователем в фирме Brown Firth Laboratories в 1908 году. В 1912 году он получил от небольшой фирмы, производящей оружие, заказ на нахождение способа продлить срок жизни оружейных стволов, производимых этой фирмой. Проблема заключалась в том, что они разрушались слишком быстро из-за эрозии. Брайрли поставил перед собой цель создать сталь, устойчивую к эрозии, а не к коррозии. Пока он экспериментировал, Брайрли создал несколько видов сплавов, содержащих от 6% до 15% хрома и разные доли углерода.

13 августа 1913 года Брайрли создал сталь с содержанием 12,8% хрома и 0,24% углерода, которая считается первой в мире нержавеющей сталью. Сам процесс обнаружения им подобных свойств у полученного сплава точно неизвестен. Самая распространённая версия заключается в том, что он, подобно Александру Флемингу через 20 лет после этого, выбросил полученную сталь и совершенно случайно заметил её устойчивость к разрушению. Разумеется, вероятность правдивости этой истории не стопроцентна.

Другой вариант истории, более вероятный, но менее интересный, утверждает, что Брайрли проверял полученный металл на устойчивость к химическому воздействию с помощью азотной кислоты. Заметив устойчивость к ней, он начал проверять воздействие других повреждающих веществ – уксуса и лимонного сока. Он был поражён тому, что и в этом случае его сплавы были устойчивы и к этим веществам и понял, что его изобретение найдёт обширное применение в области произовдства столовых приборов.

К сожалению, работодателей Гарри не впечатлила его находка, из-за чего ему пришлось обратиться к местному производителю столовых приборов – фирме R. F. Mosley. Он обратился к своему другу детства, Эрнесту Стюарту, работавшему в другой компании по производству столовых приборов, которая называлась Mosley’s Portland Works. Брайрли сделал это потому, что встретил некоторые трудности при производстве лезвий для ножей. За три недели Стюарт довёл процесс до совершенства. Гарри Брайрли хотел назвать своё изобретение «безржавчинной сталью», однако прижилось название «нержавеющая сталь», которое придумал Эрнест Стюарт.

Так Гарри Брайрли и изобрёл нержавеющую сталь... Вот только здесь есть ещё кое-что, что стоит упомянуть.

В 1908 в эту «гонку изобретения» вступили немцы. Фирма «Krupp Iron Works» изготовила хромово-никелевую сталь для корпуса яхты под названием «Полнолуние». Яхта имела очень долгую историю и теперь находится на морском дне у западных берегов Флориды. Содержал ли материал корпуса яхты необходимые 10,5% хрома – неизвестно. Работники фирмы, конструировавшей яхту, Эдвард Маурер и Бенно Штраусс, на протяжении 1912-1914 годов работали над сталями, содержащими <1% углерода, <20% никеля и 15-40% хрома.

Также недовольные тем, что Европа получит первенство в этом вопросе, в противостояние вступили США. Во-первых, Элвуд Хайнс, огорчённый своей ржавой бритвой, поставил перед собой цель создать сталь, устойчивую к коррозии, которую он якобы создал в 1911 году. Другие два американца, Беккет и Дэнтизен, работали над созданием нержавейки, содержащей 14-16% хрома и 0,07-0,15% углерода в 1911-1914 годах.

В 1912 году поляк Макс Майерманн, по слухам, создал первую нержавеющую сталь, которую он представил на выставке «Adria» в Вене в 1913 году.

Также вполне недавно была обнаружена статья из шведского охотничьего магазина, которая описывает сталь, похожую на нержавейку, как материал для оружейных стволов. Звучит знакомо, не правда ли? Конечно, правдивость статьи может быть подвержена сомнению, однако это не помешало шведам заявить о том, что нержавейка – их изобретение.

Так и происходило изобретение нержавеющей стали. Конечно, до сих пор ведутся споры о том, кто же это сделал на самом деле, но пока первый, чьё изобретение было зафиксировано – Гарри Брайрли. Поэтому он и считается настоящим изобретателем. Однако, исследования других учёных, упомянутых в статье, также, несомненно, очень важны.

В нашем Интернет-магазине вы найдете широкий ассортимент прутков и проволок из нержавеющей стали высочайшего качества. Консультанты нашей фирмы с радостью ответят на все интересующие вас вопросы, помогут с выбором и осуществлением максимально быстрой доставки - звоните, пишите, заезжайте.

svarkaland.ru