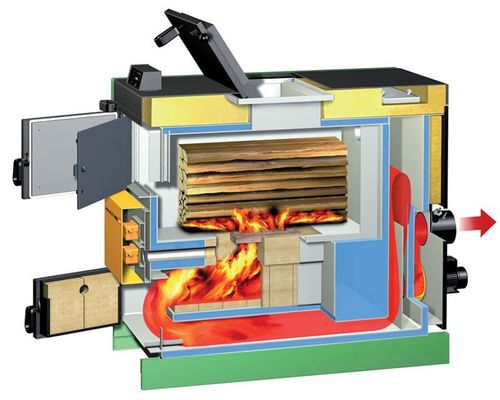

- на твердом топливе – уголь, дрова, пеллеты, брикеты;

- на жидком – солярка, довольно редкий вариант;

- на газовом – наиболее популярный, так как газ по-прежнему остается самым дешевым и доступным топливом;

- на электричестве – последний отличается от своих «коллег» тем, что в дымоходе не нуждается.

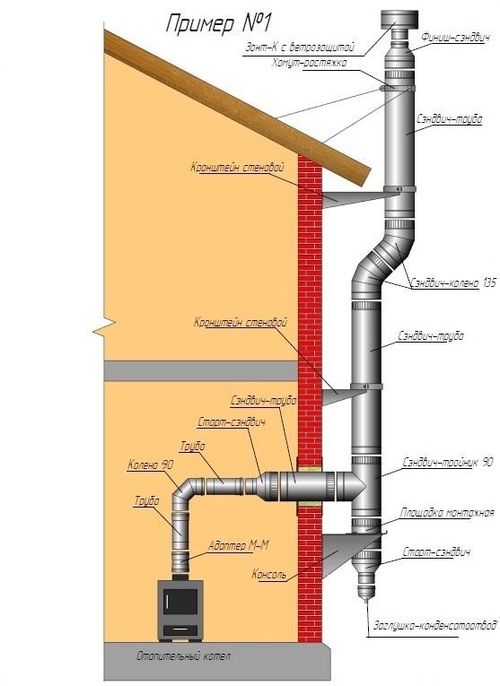

- материал дымохода должен выдерживать соответствующую температуру. Для газового котла, например, это 300 С, для твердотопливного – не менее 600 С;

- при сгорании топлива выделяется множество кислотных соединений, которые при соприкосновении с влагой легко превращаются в кислоты. Последние же разъедают материал, так что он должен быть стойким к действию кислот;

- гладкость внутренних стенок является обязательным параметром по ГОСТ и СНиП. При неровной поверхности сажа быстро образует здесь наслоения, что ухудшает тягу;

- размеры котловых труб – предмет особого внимания. Если диаметр последний подобран неверно, тяги не будет, а то и возникнет обратная тяга. Да и просто малый дымоход не сможет обслужить систему большой мощности. Если длина котловой трубы 51*2,5 мм окажется чрезмерной, наслоения и коррозия станут неминуемыми, так как при столь длительном выводе на стенках будет конденсироваться и влага, и кислотные ангидриды, и копоть в чрезмерно больших количествах;

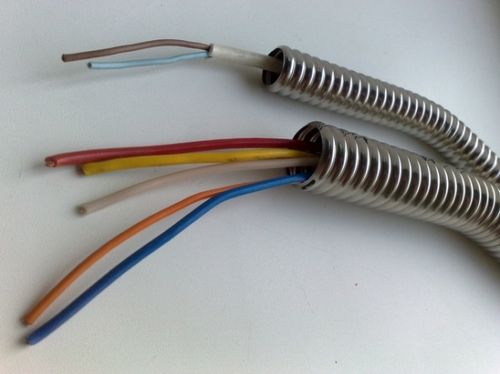

- утепление – чтобы предупредить последнюю описанную ситуацию дымоход утепляют, поэтому одностеннаякотловая бесшовная труба – редкость. Двухслойные с утеплителем по ГОСТ обеспечивают куда более длительный срок эксплуатации;

- ремонтоспособность – а, точнее говоря, возможность чистки, шарошкой, например, или другими инструментами для очистки дымохода. На фото – использование шарошки для чистки трубопровода 51*2,5 мм.

- Сварка – заготовкой служит металлический, соответствующей толщины лист. Нужную форму ему придают методом вальцовки: деформируют лист по форме валика. Вальцовкой можно получить изделия любого размера. Однако одной вальцовки недостаточно – необходима сварка. С помощью сварочного аппарата шов заделывают и получают прочное надежное изделие.

- Бесшовная – изготавливается методом горячей деформации. Это более сложный и затратный способ, заключающийся в продавливании цельной металлической заготовки. Однако при этом изделие не имеет шва, что делает его более прочным и долговечным. Стальные котловые трубопроводы, изготовленные по стандартам ГОСТ 8732-78, применятся для обслуживания производственных котлов.

- однослойная – этот вариант владельцу или строителю приходится утеплять самостоятельно, так как без теплоизоляции дымоход долго не прослужит;

- многослойная – по типу «сэндвича» или коаксиальная. Первый вариант лучше по теплоизоляционным свойствам, второй обеспечивает подвод кислорода в газовую топку, что для сколько-нибудь мощных котлов очень важно.

- Безопасность. Трубы КПД сертифицированы Российским Союзом потребителей и разрешены к применению действующим территории РФ СНиП и ГОСТ. Низкоуглеродистая сталь достаточно пластичная для того, чтобы выдержать кратковременный нагрев до 1100°C, поэтому подключение печей и печных топок с высоким коэффициентом полезного действия рекомендуется производить именно черной, толстостенной трубой.

- Рациональность и красота. На сегодняшний день большинство каминов и печей в странах Восточной Европы подключаются к дымоходу именно черными толстостенными трубами из углеродистой стали. Причины такого явления две:

- 1) труба черного цвета для печи-камина выглядит гораздо привлекательней трубы из нержавеющей стали. Черный дымоход логично завершает композицию печь + труба, придает ей правильный, эстетичный вид.

- 2) стоимость комплекта подключения. Аналогичные трубы Европейского производства стоят на 25 - 40 % дороже, при этом не отличаются от труб КПД качеством и эксплуатационными свойствами.

- Практичность. Финишная покраска черных труб КПД производится термостойкой краской черного или серого цвета Certa Российского производства. Во время адаптации и установки, а также в процессе эксплуатации печей с видимым подключением, может возникнуть необходимость в дополнительной покраске, или ремонте. Черная сталь отлично красится термостойкими нитрокрасками.

Диаметры и характеристики котловых труб. Котловая сталь

Сталь котельная или котловая. Надо :) - барахолка

Значит угадал. Значит и отопление у тебя в доме есть. Газ, дрова и еще под давлением или открытое, т.е. самотек?

Данный теплообменник будет стоять выше твоего котла или нет? Если можешь озвучь и тогда можно и что-то посоветовать. Приходилось встречаться лет 15 назад с данными устройствами.

А если только совет, то ищи не толстостенный метал, что бы был хороший теплообмен, когда уже не горят дрова и температуру отдает разогретый кирпич.И самое главное не очень большого объема по площади, может засопливеть в дымоходе по причине не совсем горячего дыма. В топке не должно происходить очень сильное охлаждение пламени. Я себе смонтировал типо того только как отдельный агрегат. И разбирал и доводил металлическую часть котла 2 раза.И на сегодня вроде все ОК.

Как советовали выше - чугун, как я не ставил бы. Толщина не меньше 8 мм и тяжеловато подобрать электроды. Прогрев от остаточного тепла будет слабоват. Как я, то остановился бы на нержавейке или термометалл.

Извини, может что не так. Я высказал только свое мнение и чем встречался в жизни. Может кто другое подскажет.

ммм... я чета думал, что ты сразу просёк конструкцию ![]()

лан. поясню.

исходные данные:

- печь-каменка, которая стоит у меня в будущей парной. она топится и на втором этаже нагревает кирпичный "змеевик" и этот кирпич уже дает тепло. по первому и второму этажам батареи и трубы разведены.

-расширительный бачек, насос, манометр со спуском давления и т.д.

что хочется:

внутрь камеры сгорания печи вставить чета вроде полотенцесушителя, т.е. будет непосредственный контакт с огнем. или может как-то сделать чтобы не было непосредственного контакта. хз, я в этом не разбираюсь.

аккуратно просверлить 2 дырки в стенке печи чтобы вывести 2 конца контура.

ну и дальше уже там как положено, бачек, манометр, насос, трубы, батареи. Ташкент ![]()

fermernew.by

Чугунный или стальной котел? Какой лучше и долговечнее?

Непростой выбор: стальной котел или чугунный? Не так уж и просто сделать правильный выбор при покупке котла. Рассмотрим достоинства и недостатки обоих видов и определим главные факторы покупки для покупателей.

Стальные котлы

Стальной котел выглядит как единая конструкция. Это монолитный блок, собранный и сваренный в прямо в заводском цехе. Материалом для пластин и труб данного вида котлов служит, конечно же, огнеупорная сталь, которая должна быть только хорошего качества. При сборке котла производится сварка пластин и труб между собой. Часто используют различные смеси котловой и жаропрочной стали. При выборе котла покупателю следует уточнить толщину и марку стального листа, применяемого для производства деталей теплообмена. Стальной лист со стандартными характеристиками является более доступным для деформации и коррозии. И, как следствие, менее прочным. Поэтому следует рассматривать котлы с толщиной пластин теплообмена от 5 мм.

Обшивка и теплообменник стальных котлов соединены теплоизоляцией (теплозащитой). Зачастую в качестве теплоизолятора применяют утеплитель из толстой пластины высокотемпературной минваты. Обшивка котлов хорошего качества при растопке не должна нагреваться.

Стальной теплообмен подразделяется на два вида: двух- или трехходовой. Путь дымового газа стального теплообменника гораздо длиннее, чем в котле из чугуна. Поэтому как результат – теплообмен более эффективен. В котлах данного типа может использоваться два способа горения: верхний и нижний.

Преимущества:

1) Соотношение объема загрузочной камеры к мощности котла. Данный критерий помогает определить, насколько часто покупателю будет подходить к котлу для подкладки топлива. Для стальных котлов данное соотношение равно приблизительно 1,6-2,6 л/кВт, тогда как для чугунных всего лишь 1,1 – 1,4 л/кВт.

2) Ударопрочность – благодаря прекрасным пластическим характеристикам стали.

3) Устойчивость к непредвиденному давлению в котле за счет меньшей чувствительности к скачкам температуры воды.

4) Многообразие конструкций. Теплообменник надежнее, чем у чугунных котлов.

5) Легкий ремонт. (Теплообменник годен для многоразовой сварки после течи, появление которой рискует возникнуть после сильной перемены давления).

6) Цена. Гораздо дешевле чугунных.

7) Высокий КПД за счет меньшего количества технологический ограничений в сравнении с чугунными котлами.

8) Низкие эксплуатационные расходы — облегченная система очистки теплообменника. Дело в том, что стальной котел имеет более длинный путь для дымовых газов. Тепло от дымовых газов прекрасно передается теплообменнику. При этом наружность теплообмена можно легко очистить, стоит только открыть верхнюю крышку.

9) Намного легче по весу, чем чугунные котлы. Поэтому доставка и монтаж стального котла рискует обойтись примерно на 15-20% дешевле, чем чугунного той же мощности.

Недостатки:

1) Небольшой срок годности.

2) Вероятность прогорания котла.

Чугунные котлы

При изготовлении котлов из чугуна используется высококачественный прочный материал, который содержит в своем составе железо и углерод. Причем состав углерода в данном литье примерно 4,5 %. Также данный высокопрочный материал содержит некоторое количество таких соединений, как марганец, фосфор, кремний и сера.

Чугунный котел – это особая секционная конструкция. Мощность котла прямо пропорциональна количеству таких секций: чем больше их число, тем выше будет мощность. Между собой отделы соединены при помощи резьбового крепления. Дополнительно могут применяться качественные высокотемпературные герметики. Если произошла поломка секции, то можно заменить ее на новую. Однако, не так уж это и легко, ведь чугунные котлы отливаются на дорогостоящем оборудовании – этот трудоемкий процесс занимает немало времени.

Преимущества:

1) Долгий срок эксплуатации – до 25 лет. Этот критерий один из самых важных при выборе котла.

2) Стойкость к химической, электрохимической и низкотемпературной водяной коррозии – гораздо выше, чем у стальных котлов. В крайнем случае, чугун рискует покрыться сухой ржавчиной, дальше коррозия не проникает. До 10 лет гарантии может предоставляться такой теплообменник.

3) Ремонтопригодность. При возникновении необходимости любую из секций такого котла можно хоть этот процесс и требует предельно много времени.

4) Размеры. Если сравнивать стальной и чугунный котел одинаковой мощности, то чугунный будет аккуратнее и меньше по габаритам. Ряды ребер теплообмена позволяют его поверхности (теплообменника) поглощать тепло гораздо эффективнее.

5) Внутренняя стенка теплообмена чугунных котлов не особо чувствительна к накипи, что позволяет просто смыть образовавшийся налет водой, достаточно лишь промыть отопительную систему. Данный фактор повышает уровень КПД.

6) Чугун котел можно собрать или разобрать в любом месте. Даже если произошла авария или какая-либо поломка, в любой момент имеется возможность его разбора и монтажа.

Недостатки:

1) Неустойчивость к температурным перебоям. Вследствие резких скачков температуры воды на поверхности чугунного котла рискуют возникнуть трещинки. Нельзя заполнять котел холодной водой или холодными дровами. Незначительные удары также могут быть чреваты подобными следами. Данные последствия вызваны слабой эластичностью материала, который применен для изготовления моделей таких котлов.

2) Высокие эксплуатационные расходы вследствие достаточно трудоемкой системы очистки.

3) Тепловая эффективность ниже, в отличие от стальных котлов.

4) Менее низкий КПД за счет большего количества технологический ограничений.

Из вышеописанного материала следует подвести итог, что выбор чугунного или стального котла требует тщательного подхода. Твердотопливные котлы трудоемки в обслуживании. Однако, помните, что какой бы вид котла Вы не выбрали, грамотное использование поможет продлить прочность вашего чугунного или стального котла и сохранит в безопасности Вас и Ваших близких.

eurosantehnik.ru

Котловые трубы бесшовные и со сваркой: размеры по ГОСТ

Трубопроводов существует великое множество: для передачи газа, нефти, воды, горячей воды, а также для отвода газов, выделяющихся после сгорания. Такой вариант называют котловыми трубами и подбирается последний весьма тщательно.

Котел и требования к его оборудованию

ГОСТ и СНиП позволяют установку самых разных котлов для отопления зданий. Промышленные объекты рассматривать для примера не стоит, так как требования там предъявляютсякуда более жесткие.

Твердотопливный котел

В доме же могут быть установлены следующие агрегаты:

Электрокотлы

Сама по себе конструкция котла может быть разной, например, ДКВР – двухбарабанный, реконструктивный аппарат или обычный бытовой, рассчитанный для работы с газом.Наиболее важным параметром здесь оказывается диаметр котловойтрубы:для ДКВР он должен быть куда большим, так что изделия 51*2,5 мм будет маловато.

Котловая труба поГОСТ в первую очередь должен соответствовать типу и мощности котла.

Дымоход для твердотопливного котла

Изготавливаться она может разными методами, однако ее эксплуатационные характеристики должны удовлетворять стандартам:

Разновидность дымоходов

Дымоходы из стали

Этот материал является лучшим для обустройствадымовыводящих конструкций. Сталь с легкостью выносит нагрев до 800 С, что позволяет использовать котловыебесшовные или сварные изделия для обслуживания самых мощных твердотопливных котлов. Конечно, необходимо подобрать правильные размеры: диаметр и толщину стенки. Причем толщина стенки не должна быть особенно большой: 51*2,5 мм вполне годится для двухэтажного коттеджа.

Дымоход из стали

Чем еще выгодна сталь, так как сохранением гладкости стенок. Впрочем, при больших загрязнениях, что все же случается, всегда можно применить инструменты для чистки – шарошку, например.

Производятся дымоотводные конструкции 2 основными способами.

Котловая бесшовная труба по ГОСТ 8732-78или полученная методом сварки, может быть 2 видов:

Диаметры котловых труб подбираются по мощности котла. Ассортимент выпускаемых бесшовных изделий, как и полученных сваркой очень велик – от 20 до 550 мм, так что найти подходящий размер можно для любого аппарата.

trubygid.ru

Котельная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 3

Котельная сталь

Cтраница 3

На стойкость котельной стали благоприятно действует не только добавление в раствор одного тринатрийфосфата ( Na3PO4), но и смесь его с небольшим количеством селитры. Однако даже незначительная концентрация щелочи в растворе тринатрийфосфата уже придает ему агрессивный характер. [31]

Практика использования котельных сталей показывает, что легирование в целом улучшает их технологические свойства, но вместе с тем увеличивает склонность сталей к протеканию локальных видов коррозии. Эти обстоятельства должны учитываться при выборе средств противокоррозионной защиты. [32]

При контакте котельной стали со слабыми растворами едкого натра па ее поверхности создается окисная пленка, предохраняющая металл от воздействия кислорода и других коррозионных агентов. Более крепкие растворы щелочи ( от 40000 сиг / л и выше) растворяют металлическое железо и, следовательно, являются стимуляторами коррозии. Скорость коррозии увеличивается с повышением концентрации едкого натра. Коррозионно опасные концентрации едкого натра могут создаваться при упаривании слабощелочной воды у поверхностей нагрева котлов. [33]

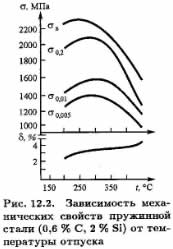

Прочность, котельной стали существенно зависит от температуры. [34]

Для сварки малоуглеродистых котельных сталей широко применяются высокомарганцовистые флюсы, при использовании которых происходит восстановление марганца в сварочной ванне. В результате этого металл шва обладает пониженной склонностью к образованию трещин и пор. [35]

Пластины из котельной стали марки 22К обрабатывали на специальных стендах на крупных горизонтально-расточных станках с диаметром шпинделя 200 мм. [36]

Не следует подвергать котельные стали пластическим деформациям и в области температур 300 - 500 С, так как в этом интервале температур у котельных сталей значительно снижается ударная вязкость ан. [38]

Не следует подвергать котельные стали пластическим деформациям и в области температур 300 - 500 С, так как в этом интервале котельные стали имеют пониженную ударную вязкость ак. [39]

Технический металл, например котельная сталь, - это не отдельные кристаллы правильной формы, а сложный конгломерат множества отдельных кристалликов ( их называют кристаллитами), имеющих искажения в кристаллической решетке и различную кристаллографическую ориентацию. [40]

Кинетика высокотемпературной коррозии котельных сталей в продуктах сгорания природного газа как в лабораторных, так и в промышленных условиях довольно хорошо изучена. Компонентами в продуктах сгорания газа, которые наибольшим образом влияют на интенсивность коррозии, являются кислород и водяной пар. Концентрация первого существенным образом зависит от режима сгорания топлива ( от коэффициента избытка воздуха), а количество водяного пара главным образом определено составом сжигаемого топлива. С увеличением концентрации кислорода в продуктах сгорания улучшаются условия его транспорта к реакционной поверхности, и тем самым процесс коррозии интенсифицируется. Определенное влияние на характер коррозии металла в продуктах сгорания газа оказывает и концентрация водяного пара. Как отмечено ранее, в этой температурной области окисление железа протекает более интенсивно, чем в условиях, когда на поверхности металла возникает двухслойный оксид. [41]

Однако скорость растворения котельных сталей при высоких температурах в ОЭДФК довольно велика, поэтому использование ее для химических очисток требует подбора ингибиторов. [42]

Для оценки способности котельных сталей воспринимать определенную деформацию в условиях, приближенных к производственным, применяются технологические испытания. В отличие от методов механических испытаний определяются не отдельные значения свойств, а оценивается общее состояние материала. [44]

Страницы: 1 2 3 4

www.ngpedia.ru

СТРОЕНИЕ СТАЛИ

МЕТАЛЛ ПАРОВОГО КОТЛА

Чистое железо, 'В котором суммарное содержание различных примесей не превышает сотых долей процента, представляет собой мягкий металл (немного прочнее меди). Его получение не связано с особыми техническими трудностями. Однако для применения в котлострое - II її и и большинстве других отраслей промышленности в железо необходимо 'вводить добавки различны* веществ, улучшающих его свойства.

Железо, содержащее примерно до 2% углерода, называется сталью. В котлостроении применяют сталь с содержанием углерода около 0,1- 0,25%' (табл. 1).

Таблица I

| Марки стали | 20 | 15xm | 12хмф | 16гнм | 22к |

| Наименование | |||||

| Элементов | Содержание, % | ||||

| Углерод. . . . ■ . . | 0,17—0.25 | 0.09—0,16 | 0,08—0,15 | 0,12—0,18 | 0,19—0,26 |

| Марганец................ | 0,35—0,(55 | 0,40—0,70 | 0,4—0,7 | 0,8—1,1 | 0,75—1,00 |

| Кремний. ................... ............................ | 0.17—0.37 | 0,17—0,37 | 0,15—0,35 | 0,17—0,37 | 0,2—0,4 |

| Молибден................... | — | 0 40—0.60 | 0,25-0,35 | 0,40—0,55 | — |

| Хром.................................. | До 0,3 | 0.8—1.1 | 0,9—1,2 | До 0,3 | До 0.4 |

| Ванадий...................... | — | — | 0.15—0,3 | — | ■— |

| Никель............................ | — | До 0,3 | До 0 3 | 1.0—1,3 | До 0.3 |

| Медь................................... | До 0.25i | . 0,25 | „ 0,25 | 0,15-0,25 | > 0,3 |

| Сера.................................... | » 0,045 | , 0,04 | „ 0,04 | До 0,04 | . 0,045 |

| Фосфор.......................... | . 0.04 | . 0.04 | . 0,04 | . 0.035 | . 0,045 |

Кроме углерода, в котельных сталях обычно содержится небольшое количество марганца и кремния, а иногда и других металлов. В ничтожном количестве имеются и неудаленные остатки вредных примесей —- серы и фосфора.

При остывании расплавленной стали образуется твердый раствор примесей в железе, в котором сохраняется кристаллическая решетка железа. Кроме того, примеси, содержащиеся в стали, могут вступать в химическое взаимодействие с железом. При этом появляются новые соединения с собственной, иногда весьма сложной кристаллической решеткой.

Из различных химических соединений железа с другими веществами упомянем о его соединении с углеродом, известном под названием карбида железа или ц е - ментита. Химическая формула цементита Fe3C не отражает его сложного кристаллического строения, которое весьма трудно изобразить графически. Вокруг каждого атома углерода имеется по нескольку атомов железа. На рис. 10, чтобы не затемнять чертежа, показана только часть этих атомов. Цементит имеет высокую твердость (он царапает стекло).

Рассмотрим теперь вопрос о том, как образуется характерный для стали твердый раствор углерода в железе. Как уже упоминалось, растворение добавляемых

Веществ в основном металле происходит в период, когда металл находится в жидком состоянии. Когда металл затвердевает, атомы добавляемой примеси могут занять отдельные места (узлы) в кристаллической решетке, которые без них были бЫ1 заняты атомами самого железа. Иногда атомы добавляемой примеси размещаются в промежутках между атомами основного металла. В первом случае получается так называемый твердый раствор замещения, а во втором — твердый раствор внедрения.

Чтобы атом добавляемого вещества мог прочно занять место в «чужой» для него кристаллической решетке, необходимо несколько условий. Прежде всего требуется, чтобы диаметр этого атома соответствовал занимаемому им месту. В твердом растворе замещения диаметр «постороннего» атома должен мало отличаться от диаметра атома железа. В растворе же внедрения он должен иметь гораздо меньшие размеры.

| Рис. 10. Упрощенная схема кристаллической структуры цементита (светлые кружочки соответствуют атомам железа, черные — атомам углерода). |

Рассматривая твердый раствор углерода в железе, следует указать, что, не являясь металлом, углерод имеет кристаллическую решетку, которая значительно отличается от кристаллической решетки железа. Поэтому углерод не может образовать с железом твердого раетвоpa замещения. В альфа-железе затруднено образование твердого раствора. внедрения углерода. Дело в том, что в свободном состоянии атом углерода имеет диаметр 1,54 10~7 мм; диаметр же так называемой шоры, т. е. свободного пространства в кристаллической решетке альфа-железа, равен 0,62 10~7 мм. Поэтому в альфа-железе растворяется лишь ничтожное количество углерода, занимающего свободное пространство в местах, где в решетке нарушается правильное кристаллическое строение (см. рис. 3,6). Этим, вероятно, объясняется то, что максимальная растворимость углерода - по-разному оценивалась различными исследователями. Во всех случаях она измерялась сотыми долями процента.

Углерод гораздо легче растворяется в железе, нагретом до высокой температуры и имеющем гамма - структуру, так как в центре каждой ячейки кристаллической решетки гамма-железа имеется пора диаметром 1,02- 10"7 мм. При размещении в такой поре атома углерода происходит некоторое увеличение размеров соответствующих ячеек кристаллической решетки.

На рис. 4,а представлен полученный при помощи микроскопа фотоснимок поверхности котельной стали марки 20, тщательно отшлифованной и протравленной кислотой. Как видно из фотоснимка, сталь состоит из отдельных светлых зерен (кристаллитов) альфа-железа и тем- ны'х зерен. Зерна альфа-железа в стали называются ферритом (по-латыни: «феррум»—железо), а темные зерна — перлитом (от слова «перламутр», на который они похожи в чистом виде).

При очень большом увеличении можно обнаружить, что перлит имеет. вид чередующихся темных и светлых полосок Исследования подтверждают неравномерность его структуры: перлит состоит из чередующихся слоев альфа-железа и цементита, т. е. из слоев чистого железа и химического соединения железа с углеродом.

Чем больше углерода в стали, тем больше перлита образуется при ее остывании. Металловеды по фотографии микроструктуры стали могут довольно точно определить содержание в ней углерода.

Растворенные элементы могут перемещаться в твердой стали на некоторое расстояние, которое хотя и представляется ничтожным в наших обычных масштабах, все же весьма велико по сравнению с размерами самих атомов. Такое перемещение (диффузия) атомов ускоряется с повышением температуры металла. Диффузия и самодиффузия (перемещение атомов самого железа) в стали лежат в основе многих процессов, уменьшающих прочность стальных деталей, которые работают длительное время при высокой температуре.

4. ВЛИЯНИЕ ЛЕГИРОВАНИЯ

Качественные показатели котельной стали могут ощутимо измениться даже при ничтожной, исчисляемой долями процента добавке различных элементов. Это свойство добавок нельзя было бы объяснить, если бы добавляемые вещества полностью и равномерно растворялись в основном металле. Однако марганец, хром, молибден, вольфрам, ванадий, титан и другие металлы лишь частично переходят в твердый раствор. Значительный процент каждого из этих элементов образует химические соединения с углеродом или другими примесями.

Наибольшее значение имеет взаимодействие добавляемых металлов с углеродом. Эти химические соединения (карбиды) подобно карбиду самого железа (цементиту) увеличивают прочность стали. Отдельные добавки улучшают и другие свойства стали: повышают ее жаропрочность (т. е. прочность при высокой температуре), противодействуют коррозии и т. и.

В зависимости от содержания и количества этих добавок котельные стали делят на следующие две группы: углеродистые, в которых, кроме углерода, имеется определенное количество марганца и кремния, и легированные, в которых содержится еще и некоторое количество хрома, молибдена, никеля и других металлов.

Ниже коротко рассмотрено влияние на свойства стали .элементов, являющихся постоянными примесями. Кроме того, сведения о влиянии некоторых элементов приведены в табл. 2.

Влияние углерода. С увеличением содержания в стали углерода возрастает количество перлита (а следовательно, и цементита). Сталь при этом становится более прочной и менее пластичной. Высокая прочность является весьма полезным свойством металла; поэтому применение сортов стали с пониженным содержанием углерода нежелательно. Вместе с тем нежелательно и чрезмерно

| Таблица 2

|

Большое содержание углерода в стали, так как слишком твердый и сравнительно мало пластичный металл хуже сопротивляется различным механическим деформациям, возникающим, например, три защемлении экранных труб при растопке котла или неравномерном нагревании барабана в период растопки. Кроме того, высокое содержание углерода в стали отрицательно сказывается на прочности сварных соединений.

Для изготовления поверхностей нагрева котла очень широко применяется углеродистая сталь марки 20, в которой содержание углерода допускается не более 0,25%. Несколько большее содержание углерода допускается в стали, из которой изготовляют каркас и обшивку котла, площадки обслуживания и другие конструкции, не подверженные нагреванию до высокой температуры.

В легированных сталях углерод обычно содержится в еще меньшем количестве, чем в стали марки 20. Например, в применяемой для изготовления пароперегревателей современных котлов стали марки 12ХМФ содержание углерода не должно превышать 0,15%'.

Влияние марганца. Вопрос о выборе оптимального содержания марганца в котельных сталях до сих пор окончательно не решен. Марганец подобно углероду повышает прочность стали и несколько уменьшает ее пластичность. Кроме того, при плавке стали в мартеновской печи марганец способствует очистке металла от серы, с которой он образует легко удаляемый шлак. Отрицательное действие марганца заключается в уменьшении

2 М. В. Меіікляр. J j

/

Теплопроводности стали, вследствие чего, например, в барабане котла более вероятно возникновение треїлин при местном нагреве или охлаждении какого-либо его участка. В экранах это может повести к увеличению разности температур между частями труб, обращенными е топку и к обмуровке.

На отдельных электростанциях работают шаровые котльи, у которых барабаны изготовлены из стали, содержащей более I %' марганца. Все же добавку марганца в сталь обычно ограничивают долями, процента. Применяемая для изготовления барабанов сталь марки 22К содержит марганца 0,75—1%. Еще меньше марганца содержит сталь марки 20. В большинстве легированных сталей также содержится лишь небольшое количество марганца.

Влияние кремния. При плавке в металлургической печи кремний, как и марганец, применяется для раскисления: соединяясь с растворенным в стали кислородом, он образует легко удаляемые шлаки, всплывающие на поверхность жидкого металла. Почти во всех котельных сталях содержится небольшое количество кремния, остающегося после раскисления, но иногда содержание его увеличивают для повышения жаростойкости ста - л и, т. е. для повышения максимальной температуры, при которой не приходится опасаться интенсивного образования окалины.

На свойства стали кремний влияет аналогично углероду и марганцу: при его добавлении увеличивается прочность и понижается пластичность.

5. АУСТЕНИТНАЯ СТАЛЬ

Особые результаты дает добавка в сталь никеля, имеющего такой же тип кристаллической решетки, как и гамма-железо. При высокой температуре, когда у обоих металлов структура кристаллической решетки одинакова, никель образует в стали устойчивый твердый раствор замещения. При охлаждении никель стремится сохранить собственное кристаллическое строение"и тормозит перестройку гамма-железа в структуру альфа - железа. Если добавить в сталь до 26% никеля, гамма - структура сохраняется при охлаждении стали до комнатной температуры. 18

| Углеродистое Стало с Кромоникелшя Сталь с 5% Сталь хрома оустенитнав сталь никеля При температуре 500°С |

| Рис. П. Сравнение нагрузки, которая может бы"ь допущена для стержней, изготовленных из разных сортов стали и нагргтых до температуры 500° С [Л. 12;. |

Присадка никеля не только не увеличивает прочности стали 'при нагреве до высокой температуры, но даже уменьшает ее по сравнению с углеродистой сталью (рис. 11). Поэтому целесообразно вместе с никелем в сталь вводить хром, при наличии которого уменьшается количество никеля, необходимого для сохранения гамма-структуры стали.

Сталь, сохраняющую гамма-структуру при обычной температуре, называют аустенитной в отличие от перлитной стали, у которой при охлаждении происходит описанная выше перестройка кристаллической решетки. В настоящее время аустенитную сталь широко применяют в различных отраслях техники, начиная от строительства кислотоупорных сосудов для химической промышленности до художественной отделки зданий (например, на станции «Маяковская» московского метро). В энергетике из аустенитной стали делают элементы оборудования, работающие при наиболее вы - 2* 19сокои температуре, в частности выходную часть пароперегревателя парового котла.

У большинства котельных аустенитных сталей суммарное содержание хрома и никеля составляет 30% общего веса металла (табл. 3). Таким образом, количество легирующих добавок в аустенитной стали (во много раз больше, чем, например, в перлитной стали марки 12ХМФ, в которой суммарное содержание марганца, хрома, молибдена и ванадия не превышает 3%.

Аустенитная сталь стоит в 2—5 раз дороже хромомо- либденовой и в 5—10 раз дороже, чем обычная углеродистая сталь. Поэтому расход аустенитной стали стремятся по возможности сократить. Однако применение аустенитной стали для труб пароперегревателя позволяет повысить температуру перегретого пара, благодаря чему возрастает экономичность электростанций и снижается стоимость вырабатываемой на них электроэнергии.

В кристаллической решетке гамма-железа атомы «упакованы» более плотно, чем в решетке альфа-железа, поэтому при высокой температуре в аустенитной стали в меньшей мере, чем в перлитной, развиваются разуп - рочняющие процессы. К тому же в аустенитной стали почти весь углерод весьма прочно химически соединен с легирующими элементами. Кроме высокой жаропрочности (прочности при высокой температуре), аустенитная сталь должна иметь и значительную жаростойкость (сопротивление окислению при высокой температуре) аустенитной стали. 20

Начальная стадия процесса окисления заключается в химическом соединении кислорода с поверхностным слоем металла. В дальнейшем на поверхности стали образуется пленка окислов и процесс окисления может продолжаться только в случае систематического разрушения этой пленки или при прохождении кислорода через нее. Весьма прочную и в то же время непроницаемую для кислорода пленку образуют окислы хрома; поэтому добавка в сталь большого количества хрома не только позволяет увеличить ее прочность при высокой температуре, но и обеспечить высокую жаростойкость.

Кроме никеля и хрома, в аустенитную сталь вводят небольшое количество других легирующих добавок, еще более улучшающих ее характеристики. К таким добавкам обычно относятся титан, вольфрам и ниобий.

6. СПОСОБЫ ПОВЫШЕНИЯ ЖАРОПРОЧНОСТИ КОТЕЛЬНЫХ СТАЛЕЙ

В настоящее время имеется тенденция дальнейшего повышения температуры перегретого пара на электростанциях. Необходимое для этого увеличение жаропрочности. металла может быть достигнуто различными способами.

Жаропрочность котельной стали можно повысить некоторыми другими способами легирования (например, добавкой бора или редкоземельных элементов).

Дальнейшее значительное повышение жаропрочности элементов котла может быть достигнуто применением для их изготовления различных сплавов, в которые основным металлом является не железо, а кобальт и никель. Еще более высокой жаропрочностью обладают сплавы, в основе которых лежит тугоплавкий молибден. Внедрению этих сплавов в котлостроение препятствует прежде всего их высокая стоимость (кобальт примерно в 10 раз дороже хрома и никеля).

При проектировании современных мощных электростанций всегда определяют экономическую целесообразность повышения стоимости оборудования за счет применения отдельных сортов жаропрочной стали. Это повышение стоимости оправдывается тогда, когда оно перекрывается экономией топлива, получаемой благодаря применению высококачественных металлов.

msd.com.ua

Дымоходы Котловая сталь, КПД (Россия)

Черные трубы КПД с улучшенными эксплуатационными свойствами применяются для подключения печей, каминных или печных топок к дымоходам. Дымоход выпускается из качественной «котловой» конструкционной стали марки 08ПС толщиной 2 мм и рассчитан на рабочую температуру до 600°C.

Использование дымохода КПД дает его владельцам ряд преимуществ:

Ассортимент КПД представлен трубами диаметром: 120 мм, 150 мм, 180 мм и 200 мм, а также полным набором дополнительных и декоративных элементов которые помогут Вам подключить печь к дымоходу красиво и безопасно!

kaminiti.ru