Укажите оптимальный режим термообработки пружины клапанов двигателя автомобиля, изготовленной из стали 60, постройте график термообработки для этой стали в координатах температура-время.

Опишите структурные превращения, происходящие при термической обработке.

Приведите основные сведения этой стали: ГОСТ, химический состав, свойства, область применения, требования предъявляемые к этому виду изделий и др.

04 семестр / Домашние задания / Готовые ДЗ варианты Остальные / трёхзначные / трёхзначные / 402П_2. Сталь 60сга

по Материаловедению. Технология конструкционных материалов

Характеристика материала 60СГА

Марка: 60 СГА;Классификация: сталь конструкционная легированная высококачественная, с пониженным содержанием серы и фосфора Химический состав в % материала 60СГА.

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.55 - 0.65 | 0.9 - 1.2 | 0.7 - 1 | до 0.25 | до 0.025 | до 0.025 | до 0.3 | до 0.2 |

Температуру закалки определяем по диаграмме состояния железо - цементит.

При закалке доэвтектоидные стали нагревают до температуры на 30—50° выше точки Ас3. При таком нагреве исходная ферритно-перлитная структура превращается в аустенит. Для стали 60СГА температура нагрева составит 790 – 820 гр.

Закалку выполняют так же как и ступенчатую, но предусматривается более длительная выдержка выше точки Мн. При выдержке происходит распад аустенита с образованием нижнего бейнита. Сталь после нагрева до температуры закалки охлаждают в среде, имеющей температуру несколько выше точки Мн, и выдерживают в ней, затем изделие охлаждают до комнатной температуры на воздухе ( рис. 2 ).

У большинства легированных сталей распад аустенита в промежуточной области не идет до конца. Если аустенит, не распавшийся при изотермической выдержке, не претерпевает мартенситного превращения при дальнейшем охлаждении, то сталь получает структуру бейнита и 10—20 % остаточного аустенита ( рис. 3 ), обогащенного углеродом. При такой структуре достигается высокая прочность при достаточной вязкости. Для многих сталей изотермическая закалка обеспечивает значительное повышение конструктивной прочности.

Если же большая часть аустенита, не распавшегося после окончания промежуточного превращения, при последующем охлаждении претерпевает мартенситное превращение, то после изотермической закалки резко снижается пластичность.

В качестве охлаждающей среды при ступенчатой и изотермической закалках чаще применяют расплавленные соли в интервале температур 150—500 °С [например, 55 % KNO3 + 45 % NaNO2 (или NaNO3], а также расплавленные щелочи (20 % NaOH + 80 % КОН). Чем ниже температура соли (щелочи), тем выше скорость охлаждения в ней. Поскольку расплавленные соли охлаждают только вследствие теплоотдачи, то охлаждающая способность их возрастает при перемешивании. Добавление воды (3—5 %) в расплавы едких щелочей вызывает кипение и увеличение скорости охлаждения в области температур перлитного превращения. Скорость охлаждения возрастает при 400—450 °С в 4—5 раз, а при 300 °С — в 2 раза. Охлаждение в расплавах едких щелочей, если предварительно детали нагревали в жидких солях (т. е. солях, не вызывающих окисления), позволяет получить чистую поверхность светло-серого цвета. Закалку по этому способу называют светлой.

Рис. 2. Схема охлаждения при Рис. 3.Микроструктура при изотермической изотермической закалке. закалке –бейнит +остаточный аустенит.3. Приведите классификацию и маркировку сталей и сплавов с особыми физическими свойствами. Назовите области их применения. Стали и сплавы с особыми физическими свойствами классифицируются по признаку основного свойства. В соответствии с этим принципом их можно разделить на следующие группы:

- магнитные и электротехнические стали и сплавы;

- сплавы с особыми тепловыми и упругими свойствами;

- сплавы с эффектом памяти формы;

- сверхпроводящие материалы;

- радиационно-стойкие материалы;

- другие виды сталей и сплавов с особыми физическими свойствами.

Магнитные и электротехнические стали и сплавы.

В зависимости от знака и степени магнитной восприимчивости материалов различают диамагнетики, парамагнетики и ферромагнетики.

Диамагнетики обладают отрицательной магнитной восприимчивостью. Они намагничиваются противоположно приложенному магнитному полю и таким образом ослабляют его. К диамагнетикам относятся полупроводники (Si, Ge), диэлектрики (полимеры), ряд переходных металлов (Be, Cu, Ag, Pb).

Парамагнетики характеризуются слабой намагниченностью под действием внешнего поля. К парамагнетикам относятся К, Na, A1, а также такие переходные металлы, как Mo, W, Ti.

Ферромагнетики обладают высокой магнитной восприимчивостью. Из всех металлов только четыре (железо, кобальт, никель и гадолиний) обладают высокими ферромагнитными свойствами.

В зависимости от значений основных магнитных характеристик различают магнитотвердые и магнитомягкие сплавы. Магнитотвердые материалы должны обладать высокими значениями коэрцитивной силы и остаточной индукции. Для постоянных магнитов применяют высокоуглеродистые стали, легированные хромом, вольфрамом, а также одновременно несколькими элементами.

Состав и свойства сталей для постоянных магнитов (ГОСТ 6862-54)

Обозначают магнитно-твердые стали индексом "Е", указывая далее буквой с цифрой наличие хрома и его содержание в целых процентах (например, ЕХ2, ЕХЗ).

Высокими магнитными свойствами обладают сплавы системы Fe-Ni-Co. Их называют сплавами типа альнико или ЮНДК. Недостатком сплавов альнико является их высокая твёрдость, хрупкость и плохая обрабатываемость. Поэтому магниты из них изготавливают литыми и обрабатывают шлифованием. Очень хорошие, но дорогие магниты изготавливают из сплавов с высоким содержанием кобальта B5-50 %). Эти сплавы - пермендюр 50 % Fe, 50 % Co) и перминвар (45 % Ni, 25 % Co, 23 % Fe). Их обычно легируют небольшими добавками молибдена, ванадия или хрома. Недавно разработаны новые сплавы - гиперко 5-HS (2 % V, 48,5 % Со, остальное - железо) и кровак (Fe-Cr-Co), а также сплавы с применением редкоземельных металлов самария (Sm) и неодима (Nd).

Состав и свойства сталей для постоянных магнитов (ГОСТ 6862-54)

Состав и магнитные свойства некоторых литых сплавов типа альнико для постоянных магнитов (ГОСТ 17809-72)

Магнитомягкие материалы. Основные требования к магнитомягким материалам: низкие значения коэрцетивной силы, высокая магнитная проницаемость и малые потери при перемагничивании на вихревые токи. Для удовлетворения этих требований металл должен обладать гомогенной структурой, быть чистым от примесей и неметаллических включений и иметь крупнозернистое строение, свободное от внутренних напряжений, вызываемых наклёпом.

В качестве магнитомягкого материала применяют технически чистое железо, в котором все примеси, особенно углерод, являются вредными. Содержание углерода не должно превышать 0,025 %. Для устранения наклёпа и получения крупного зерна листовой металл подвергают высокотемпературному отжигу в безокислительной атмосфере. Технически чистое железо применяют для изготовления реле, сердечников, электромагнитов постоянного тока. Низкое удельное электрическое сопротивление увеличивает потери при перемагничивании. Поэтому применение технически чистого железа ограничивается устройствами с постоянным магнитным полем. По химическому составу промышленно применяемые магнитномягкие (электротехнические) стали и сплавы делятся на:

· низкоуглеродистые (0,05...0,005%С) с содержанием кремния 0,8...4,8%;

· сплавы железа с никелем.

Более высокое электрическое сопротивление имеют электротехнические низкоуглеродистые стали, дополнительно легированные кремнием в количестве 0,8 - 4,8 %. Благодаря более высокому электрическому сопротивлению снижаются потери на вихревые токи. Однако при содержании кремния около 4 % происходит охрупчивание стали, что затрудняет производство тонколистового металла.

В России принята цифровая маркировка электротехнической стали. Первая цифра определяет структуру и вид проката: 1 - горячекатаная изотропная; 2 - холоднокатаная изотропная; 3 - холоднокатаная анизотропная с кристаллической структурой направления [100]. Вторая цифра в марке определяет содержание кремния: 0 - < 0,4 %; 1 - 0,4-0,8 %; 2- 0,8-1,8 %; 3 - 1,8-2,8 %; 4 - 2,8-3,8 %; 5 - 3,8-4,8 %. Третья цифра определяет потери на гистерезис и тепловые потери при определённом значении В и f. Например, при третьей цифре 1 удельные потери стали 1311 при В=1,5 Тл и частоте тока f = 50 Гц составляют PJj5/5o = 6,1 Вт/кг. Четвёртая цифра - код числового значения нормируемого параметра. Чем больше цифра, тем меньше удельные потери Pi,5/so.

Для ряда отраслей машиностроения и приборостроения необходимо применение сплавов со строго регламентированными значениями в определённых температурных интервалах эксплуатации таких физических свойств, как температурные коэффициенты линейного расширения α (ТКРЛ) и модуля нормальной упругости β (ТКМУ). Эти коэффициенты определяют характер изменения размеров детали и модуля упругости сплава при нагреве. Подбор определённого химического состава позволяет разработать сплавы, модуль упругости которых практически, не зависит от температуры. Сплавы, сохраняющие постоянство модуля упругости в широком температурном диапазоне, называют элинварами. Область использования: измерительные приборы, геодезические измерительные ленты, регуляторы расширения, компенсационные элементы, компоненты термобиметаллов. Основным представителем сплавов с минимальным ТКЛР является сплав 36Н - инвар. Замена части никеля равным количеством кобальта и легирование малыми добавками меди позволяет дополнительно снизить ТКЛР инвара. Такой сплав называют суперинваром.

Сплавы с особыми упругими свойствами.

По способу упрочнения и физико-механическим свойствам пружинные сплавы можно разделить на следующие группы:

- аустенитные дисперсионно-твердеющие коррозионно-стойкие сплавы;

- аустенитные деформационно-твердеющие коррозионно-стойкие сплавы;

- сплавы с низким и постоянным коэффициентом модуля упругости

(элинвары).

Дисперсионно-твердеющие сплавы. Сплавы этой группы обладают высокими упругими свойствами, сохраняющимися при нагреве до 550 °С, малыми упругими несовершенствами (гистерезис, упругое последействие), прямолинейным изменением модуля упругости в интервале температур 20- 600°С, немагнитностью, коррозионной стойкостью в различных агрессивных средах, в условиях морского и тропического климата. Дисперсионно-твердеющие сплавы производят на основе систем: Fe- Ni-Cr,Ni-Cr,Co-Ni,Nb-Ti.

Сплавы на основе системы Fe-Ni-Cr. Среди сплавов на основе системы Fe-Ni-Cr наиболее широкое применение нашли сплавы типа 36НХТЮ (Ni - 35-37 %, Сг - 11,5-13,0 %, Ti - 2,7-3,2 %, А1 - 0,9-1,2 %, С < 0,05 %, ГОСТ 10994-74). Химический состав этих сплавов выбран с учётом обеспечения аустенитной структуры, повышенной коррозионной стойкости и значительного упрочнения. Первое условие выполняется благодаря содержанию никеля и хрома. Коррозионная стойкость обеспечивается введением около 13 % хрома. Сплав 36НХТЮ применяется для упругих чувствительных элементов, работающих до температуры 250 °С, сплав 36НХТЮ5М - до 350 °С, сплав 36НХТЮ8М-до 400°С.

Сплав на основе системы Ni-Cr. Сплав 47ХНМ отличается от сплава типа 36НХТЮ значительно более высокой коррозионной стойкостью (в 10 и более раз) в окислительных средах на основе азотной кислоты. Максимальные значения прочности и твёрдости сплава получают после закалки от 1200-1250 °С (охлаждение в воде) и старения при 700-725 °С в течение 5 часов. Модуль упругости в интервале температур 20-500 °С прямолинейно уменьшается от 237000 до 194000 МПа. Сплав применяется для изготовления упругих и упруго-чувствительных элементов, а также как коррозионно-стойкий материал. Другой сплав этой группы 40ХНЮ-ВИ после закалки с 1150 °С, в результате чего получается аустенитная структура, и старения при 500-550 °С в течение 5 часов обладает твёрдостью HRC 64-67, модулем упругости при 20 °С 228000 МПа, а при 500 °С - 201500 МПа, высокой коррозионной стойкостью во влажной среде и в условиях тропического и морского климата. Из сплава изготавливают приборные подшипники, режущие инструменты, детали передаточных механизмов, керны приборов.

Сплав на основе системы Co-Ni. Сплав 67КН5Б в закалённом от 1000-1050 °С состоянии имеет аустенитную структуру, обладает высокой пластичностью E = 35-40 %). Из сплава 67КН5Б можно получать проволоку и ленту микронных размеров, допускается холодная деформация с обжатием до 90 %. В деформированном состоянии возможна штамповка и навивка пружин. Сплав обладает низким электросопротивлением, высокой релаксационной стойкостью при 400-450°С, коррозионной стойкостью, хорошо смачивается ртутью. Сплав применяют для токоведущих упругих элементов, контактных пружин, в частности для электромагнитных и ртутных реле.

Сплав на основе системы Nb-Ti. Сплав 55БТЮ предназначен для пружин ответственного назначения, которые наряду с высокими упругими свойствами, теплостойкостью и коррозионной стойкостью должны обладать сочетанием немагнитности и малого изменения модуля упругости при нагреве.

Деформационно-твердеющие сплавы. Сплавы этой группы обладают высокими упругими и прочностными характеристиками (ơв до3000 МПа), усталостной прочностью, твёрдостью, сопротивлением износу, немагнитностью и коррозионной стойкостью во многих средах. Из деформационно- стареющих сплавов изготавливают упругие элементы преимущественно малого сечения - заводные пружины, керны, растяжки, приборные подшипники, торсионы, пишущие элементы, измерительные пружины и другие детали из холоднодеформированной проволоки и плющенки.

Химический состав деформационно-твердеющих сплавов приведён в таблице.

Сплавы с температурно-стабильным модулем упругости (элинвары).

Элинвары делят на три группы:

- упрочняемые карбидами;

- дисперсионно-твердеющие;

- деформационно-твердеющие.

Сплавы, упрочняемые карбидами, характеризуются таким содержанием углерода, которое обеспечивает образование необходимого количества карбидов. В их состав входит около 35-36 % никеля и различное количество карбидообразующих элементов. Сплавы, упрочняемые карбидами, обладают рядом существенных недостатков, ограничивающих их применение: сильной ферромагнитностью, трудностью изготовления деталей, плохой свариваемостью и недостаточной коррозионной стойкостью.

Дисперсионно-твердеющие элинвары обязательно легируют титаном и алюминием, образующими интерметаллические соединения. Характерным для этих сплавов является низкое содержание углерода (< 0,05 %).

Деформационно-твердеющие элинвары представлены сплавами 36НХ11 и ЭП297. Их отличает температурная стабильность модуля упругости, которая сохраняется до 100 °С. Эти сплавы имеют наиболее высокую коррозионную стойкость из всех элинварных сплавов.

Сплавы с эффектом памяти формы.

Наиболее перспективными сплавами с эффектом памяти формы (ЭПФ) являются сплавы системы Ti-Ni-никелид титана (нитинол). Реже используют более дешёвые сплавы на основе меди Cu-Al-Ni и Cu-Al-Zn.

Химический состав сплавов никелида титана, %(масс.)

Из сплавов никелида титана производят листы толщиной до 10 мм, проволоку, прессованные прутки диаметром до 110 мм и трубы с наружным диаметром до 50 мм. Основным недостатком сплавов на основе меди является их высокая хрупкость. После холодной деформации на 2-3% происходит интеркристаллитное разрушение. Поэтому возможна только горячая их обработка. Кроме того, сплавы на основе меди характеризуются более низким сопротивлением усталости.

Применение сплавов с эффектом памяти формы позволяет создавать принципиально новые конструкции в разных отраслях машиностроения, приборостроения, авиакосмической и ракетной техники, энергетики, медицины и др.

В авиации, космонавтике, при монтаже подводных конструкций и многих других случаях применяют муфты для термомеханического соединения труб. Преимуществом муфт, изготовленных из сплавов с памятью формы, помимо их высокой надёжности, является отсутствие высокотемпературного нагрева (в отличие от сварки). Поэтому свойства материалов вблизи соединения не ухудшаются. 4. Охарактеризуйте высоконаполненные конструкционные пластмассы. Укажите их механические свойства и области применения. К высоконаполенным конструкционным пластмассам относят материалы, у которых доля наполнителя доходит до 70-75 % от массы. В таких высокопрочных материалах армирующий наполнитель вводится в виде листов, тканей, непрерывных волокон. Материалы, содержащие наполнители в виде листов, тканей, матов и т.п., уложенных послойно, называют еще слоистыми пластиками. Типичными представителями таких материалов являются древесно-слоистые пластики, гетенакс, текстолиты, стеклотекстолиты.

Древесно-слоистые пластики (ДСП) представляют собой плиточные или листовые материалы, полученные горячим прессованием тонких листов древесного шпона, пропитанного синтетическим полимером.В качестве связующих применяют преимущественно резольные феноло-формальдегидные, карбамидные или смешанные феноло-карбамидные полимеры. Основным наполнителем в древесно-слоистых пластиках является древесный шпон — тонкие листы (толщиной 0,3—1,5 мм), получаемые лущением распаренных кряжей березы, ольхи, бука на специальных лущильных станках.

Иногда для увеличения прочности между слоями шпона делают прослойки из ткани, бумаги и др. Такой древесно-слоистый пластик называют комбинированным. В зависимости от назначения ДСП используют шпон натуральный или выщелоченный (предварительно обработанный щелочью).

| Плотность | 1,3 г/см3 | прочность при скалывании по шву | 11—15 МПа |

| предел прочности при сжатии | 100—180 МПа | ударная вязкость | 25—80 кДж/м2 |

| предел прочности при растяжении | 140—280 МПа | твердость по Бринеллю | 250 МПа |

| предел прочности при изгибе | 150—280 МПа | водопоглощение за 24 ч | 5—15% |

| электрическая прочность поперек слоев | 26—32 МВ/м | электрическая прочность вдоль слоев | 3—13 МВ/м |

Применяют ДСП в качестве конструкционных материалов в автомобилестроении, вагоностроении, авиации, а также для частей лодок в судостроении. ДСП являются хорошим облицовочным материалом и применяются в качестве стеновых панелей на судах, в вагонах, в жилых и промышленных зданиях. Также применяется в качестве электроизоляционных материалов для изготовления панелей и плат электротехнического назначения. Хорошие антифрикционные свойства позволяют использовать ДСП для изготовления зубчатых колес и вкладышей подшипников скольжения. продолжение

www.coolreferat.com

Износостойкие стали

К износостойким сталям относится сталь 110Г13Л (сталь Гадфильда). Эта сталь имеет следующий химический состав: 1,25% углерода, 13% марганца, 1% хрома, 1% никеля. Сталь Гадфильда при низкой начальной твёрдости (1800 – 2200 МПа) успешно работает на износ в условиях абразивного трения, сопровождаемого воздействием высокого давления и больших динамических (ударных) нагрузок. После литья структура стали состоит из аустенита и избыточных карбидов марганца и железа (Fe,Mn)3С. Если в результате кристаллизации карбиды выделились по границам аустенитных зерен, то отливки закаливают в воде с температуры 1050 – 11000С, при этом образуется однофазная аустенитная структура. В таком состоянии сталь имеет высокую пластичность δ = 34 – 53%, φ = 34 – 43%, низкую твёрдость 1800 – 2200 МПа и невысокую прочность σв = 830 – 654 МПа. У этой стали повышенная способность упрочняться в процессе холодной пластической деформации. Так, при пластической деформации, равной 70%, твёрдость стали возрастает с 2100 до 5300 МПа. Высокая износостойкость стали достигается не только деформированным упрочнением аустенита, но и образованием мартенсита с гексагональной решеткой.

Эти стали контролируются на содержание фосфора. При повышенном содержании фосфора сталь 110Г13Л хладноломка, так как при содержании в стали более 0,05% фосфора по границам зерна образуется хрупкая фосфидная эвтектика, на которой зарождается и растет хрупкая трещина при низких температурах. При использовании стали в северных районах содержание фосфора должно быть равно или менее 0,02 – 0,03%.

Высокая вязкость аустенита наряду с достаточной прочностью и износоустойчивостью делает сталь Гадфильда незаменимым материалом для деталей, работающих на износ и удар одновременно. Из этих сталей изготавливают траки гусеничных машин, щеки дробилок, зубья ковшей экскаваторов и т.д.

Для изделий, подвергающихся износу в результате действия потока жидкости или газа, рекомендована сталь 30Х10Г10, обладающая высокой кавитационной стойкостью вследствие образования на поверхности мартенсита деформации при гидравлических ударах.

Недостатком износостойких сталей является плохая обрабатываемость резанием, поэтому детали из неё чаще всего изготавливают литьём без механической обработки.

Рессорно-пружинные стали

Рессорно-пружинные стали предназначены для изготовления пружин, упругих элементов и рессор различного назначения. Основными требованиями, предъявляемыми к данным сталям, являются высокое сопротивление малым пластическим деформациям (высокий предел упругости) с сохранением упругих свойств в течение длительного времени, а также необходимой пластичности и сопротивление хрупкому разрушению.

Стали для пружин и рессор содержат 0,5 – 0,7% углерода. Их дополнительно легируют кремнием (до 2,8%), марганцем (до 1,2% ), ванадием (до 0,25%), вольфрамом (до 1,2%) и никелем (до 1,7%). При этом происходит измельчение зерна, способствующее возрастанию сопротивления стали малым пластическим деформациям.

Термическая обработка легированных пружинных сталей – закалка 850 – 8800С, отпуск 380 – 5500С обеспечивает получение высоких пределов прочности ( σв =1200 – 1900 МПа, ) и текучести ( σ0, 2 = 1100 – 1700 МПа) при пластичности δ = 5 – 12%.

Структура после термообработки – троостит.

Рессорно-пружинные стали должны обладать хорошей закаливаемостью и прокаливаемостью по всему сечению. Существенное (до двух раз) повышение предела выносливости рессор достигается их поверхностным наклёпом посредством дробеструйной и гидроабразивной обработок. После таких обработок в поверхностных слоях создаются остаточные сжимающие напряжения, что увеличивает выносливость.

Наиболее часто в автомобилестроении применяют кремнистые и кремнемарганцевые стали 60С2А, 65Г, 60СГА, которые при работе разогреваются до температур менее 2000С. При нагреве до 3000С используют пружины из стали 50ХФА, а при более высоких температурах сталь марки 3Х2В8Ф.

Для работы в агрессивных средах пружины изготавливают из хромистых коррозионностойких сталей типа 40Х13, 95Х18 и др.

studfiles.net

Конструкционный лист - ГК Сталевар

Ищете, где недорого с доставкой купить лист из конструкционной стали? Вы нашли нас, и мы готовы заключить договор на поставку проката в любом количестве. Сертификаты предоставляются, никакого самовывоза: при помощи собственного автопарка доставим листовую конструкционную сталь к двери заказчика. Возможен раскрой по метражу по ТЗ заказчика. От низколегированных и углеродистых до рессорно–пружинных классов проката, звоните.

|

Марка стали |

Толщина, мм |

Раскрой, мм |

Заменитель |

|

09Г2С |

2 – 160 |

см. таблицу |

– |

|

10ХСНД |

2 – 120 |

см. таблицу |

10ХСНД-Ш |

|

15ХСНД |

8 – 56 |

см. таблицу |

16ГС |

|

17Г1С |

6 – 100 |

см. таблицу |

17ГС |

|

20 |

0.5 – 160 |

см. таблицу |

15, 25 |

|

20К |

2 – 100 |

см. таблицу |

15К |

|

30ХГСА |

2 – 100 |

см. таблицу |

35ХМ, 40ХН |

|

35 |

1 – 140 |

см. таблицу |

30, 40 |

|

40Х |

2 – 130 |

см. таблицу |

45Х, 38ХА, 40ХН |

|

45 |

1.5 – 160 |

см. таблицу |

40Х, 50 |

|

60С2А |

1 – 40 |

см. таблицу |

50ХФА |

|

65Г |

1 – 120 |

см. таблицу |

У8А, 60С2А, 9ХС |

Лист конструкционная сталь – это стальной прокат особого вида, который применяется, как заготовка для получения других видов изделий (полоса, уголок, швеллер и пр.) или как годное изделие в создании корпусов машин, перекрытий, стенок в строительстве и прочего.

Листовой прокат производится по двум технологиям:

Область применения листового проката

Лист углеродистый применяется при создании неответственных конструкций из металла, которые не работают в условиях повышенной температуры, а также постоянных или циклических физических нагрузках.

Лист из углеродистой стали бывает с обрезными и необрезными кромками, а также нормальной и повышенной точности прокатки.

Лист углеродистой стали холодной прокатки, предназначен для получения изделий методом холодной штамповки по ГОСТ 9045-93, а листы горячей прокатки больше применяются в промышленном и гражданском строительстве, а также машиностроении.

Лист пружинный используется для изготовления пластин рессор и поэтому имеет повышенные требования к качеству поверхности и однородности структуры. Лист пружинной стали получается из стальных заготовок марок 65, 60С2ВА, 60СГА, 75 и других. Где буква С – обозначает легирование кремнием, Г – марганцем, В-вольфрамом, А – показывает, что сталь качественная.

Лист сталь 40х применяется для изготовления деталей ответственного назначения, например кольцо, рейка, венец, полуось и прочее.

Продукция

ГК «Сталевар» плотно сотрудничает со многими металлургическими предприятиями России (ОАО «Мечел», ОАО «Ижорские заводы», ПАО «Северсталь», ОАО «Металлургический завод «Красный Октябрь» и др.). Благодаря этому на наших региональных складах можно найти листовую продукцию большинства марок конструкционных сталей (лист ст 40Х, 30ХГСА, 20Х, 60С2А, сталь 65Г и прочие) и типоразмеров. Кроме того, если габариты листов не устраивают заказчиков, мы производим раскрой любого вида на листы, полосы и прочие заготовки.

stalvar.ru

Cталь 60 механические, технологические, физические свойства, химический состав. Сталь 60 круг, проволока, лист

Справочная информация

Характеристика материала сталь 60

| Марка стали | сталь 60 |

| Заменитель стали | сталь 55, сталь 65Г |

| Классификация стали | Сталь конструкционная углеродистая качественная ГОСТ 1050-88 |

| ГП "Стальмаш" поставляет сталь 60 в следующих видах металлопродукции:круг ст 60 ГОСТ 2590-2006 (ГОСТ 2590-88) круг (пруток) стальной горячекатаныйкруг ст 60 ГОСТ 7417-75 круг (пруток) калиброванныйкруг ст 60 ГОСТ 14955-77 круг со спецотделкой поверхности (круг серебрянка) | |

| Применение стали 60 | цельнокатаные колеса вагонов, валки рабочие листовых станов для горячей прокатки металлов, шпиндели, бандажи, диски сцепления, пружинные кольца амортизаторов, замочные шайбы, регулировочные шайбы, регулировочные прокладки и другие детали, к которым предъявляются требования высокой прочности и износостойкости. |

Химический состав в % материала сталь 60

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

| 0.57 - 0.65 | 0.17 - 0.37 | 0.5 - 0.8 | до 0.25 | до 0.04 | до 0.35 | до 0.25 | до 0.25 | до 0.08 |

Температура критических точек материала сталь 60

| Ac1 = 725 , Ac3(Acm) = 750 , Ar3(Arcm) = 745 , Ar1 = 690 |

Механические свойства при Т=20oС материала сталь 60

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| - | мм | - | МПа | МПа | % | % | кДж / м2 | - |

| Сталь | 700 | 510 | 17 | 60 | Закалка и высокий отпуск | |||

| Сталь | 30 | К | 920 | 590 | 19 | 50 | 240 | Закалка 780 - 830oC, масло, Отпуск 560oC, |

| Твердость материала сталь 60 нормализованного , | HB 10 -1 = 217 МПа |

| Твердость материала сталь 60 , | HB 10 -1 = 255 МПа |

Физические свойства материала сталь 60

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.04 | 7800 | ||||

| 100 | 11 | 68 | 483 | |||

| 200 | 2.08 | 11.9 | 53 | 487 | ||

| 300 | 1.89 | |||||

| 400 | 1.74 | 13.9 | 36 | 529 | ||

| 500 | 14.6 | |||||

| 600 | 567 | |||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 60

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Зарубежные аналоги материала сталь 60Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австралия | Швейцария | Юж.Корея | |||||||||||||||||||||||||||||||||||||||||

| - | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE | GB | SS | BDS | MSZ | PN | STAS | CSN | AS | SNV | KS | |||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

Обозначения:

| Механические свойства : | |

| sв | - Предел кратковременной прочности , [МПа] |

| sT | - Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | - Относительное удлинение при разрыве , [ % ] |

| y | - Относительное сужение , [ % ] |

| KCU | - Ударная вязкость , [ кДж / м2] |

| HB | - Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | - Температура, при которой получены данные свойства , [Град] |

| E | - Модуль упругости первого рода , [МПа] |

| a | - Коэффициент температурного (линейного) расширения (диапазон 20o - T ) , [1/Град] |

| l | - Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | - Плотность материала , [кг/м3] |

| C | - Удельная теплоемкость материала (диапазон 20o - T ), [Дж/(кг·град)] |

| R | - Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | - сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | - сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | - для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки - отжиг |

yaruse.ru

04 семестр / Домашние задания / Готовые ДЗ варианты Остальные / трёхзначные / трёхзначные / 402П_2

Задание №402П

Для изготовления различных по назначению пружин, рессор, дисков сцепления и других деталей небольшого сечения до 20 мм, работающих в условиях трения и под действием статических и вибрационных нагрузок, применяют как углеродистую пружинно-рессорную сталь 60, 65, 70, 75, 80, 85, так и дополнительное легирование марганцем: 60Г, 65Г, 70Г, для деталей большего сечения.

Оптимальный режим термообработки 60.

Закалка 780oC, масло, высокий отпуск 560oC,

Закалка – термическая обработка, в результате которой в сплаве образуется неравновесная структура. Конструкционные и инструментальные стали закаливают для упрочнения.

После закалки на мартенсит и высокого отпуска свойства легированных сталей определяются концентрацией углерода в мартенсите. Чем она выше, тем больше твердость и прочность, ниже ударная вязкость. Таким образом, задача закалки — получение структуры мартенсита с максимальным процентным содержанием углерода.

Рассмотрим закалку стали 60.

Критические температуры для стали 60:

Ас3 = 750С

Ас1 = 725С

При нагреве до температуры 725С структура сплава остается постоянной –перлит. Как только пройдена точка Ас1на границах зерен перлита начинает зарождаться аустенит. В нашем случае мы имеем полную закалку, т.к. температура превышает Ас3, то весь перлит переходит в аустенит. Таким образом, нагрев до 780С мы получили однофазную структуру= аустенит, при этом при повышении температуры после 750С зерно растет.

Для получения мартенситной структуры необходимо переохладить аустенит до температуры мартенситного превращения, следовательно, скорость охлаждения должна превышать критическую. Такое охлаждение наиболее просто осуществляется погружением закаливаемой детали в жидкую среду (вода или масло), имеющую температуру 20-25С. В результате такой обработки получается теплостойкиймартенсит, с некоторым количествомостаточного аустенита.

Отпуск при 560С.

Отпуск – термическая обработка, в результате которой в предварительно закаленных сталях происходят фазовые превращения, приближающие их структуру к равновесной.

Сталь 60 подвергается отпуску при t= 560С — высокий отпуск. При этом надо учитывать, что при температурах отпуска более 500С охлаждение производят в воде.

При высоких нагревах в углеродистых сталях происходят изменения структуры, не связанные с фазовыми превращениями: изменяются форма, размер карбидови структураферрита. Происходиткоагуляция: кристаллы цементита укрупняются и приближаются к сферической форме. Изменения структуры феррита обнаруживаются, начиная с температуры 400С: уменьшается плотность дислокаций, устраняются границы между пластинчатыми кристаллами феррита (их форма приближается к равноосной).

Итак, снимается фазовый наклеп, возникший при мартенситном превращении. Ферритно-карбидную смесь, которая образуется после такого отпуска, называют сорбитом отпуска.

Сведения о стали:

Сталь конструкционная углеродистая качественная ГОСТ 1050-88

Характеристика материала 60

| Марка : | 60 |

| Заменитель: | 55, 65Г |

| Классификация : | Сталь конструкционная углеродистая качественная |

| Вид поставки | Сортовой прокат, в том числе фасонный: ГОСТ 1050-74, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 8509-86, ГОСТ 8510-86. Калиброванный пруток ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 7419.0-78, ГОСТ 7419.1-78, ГОСТ 7419.3-78, ГОСТ 7419.5-78 - ГОСТ 7419.8-78, ГОСТ 14955-77. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74. Лента ГОСТ 1530-78, ГОСТ 2284-79, ГОСТ 21996-76, ГОСТ 21997-76. Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70. Проволока ГОСТ 9389-75. |

| Применение: | цельнокатаные колеса вагонов, валки рабочие листовых станов для горячей прокатки металлов, шпиндели, бандажи, диски сцепления, пружинные кольца амортизаторов, замочные шайбы, регулировочные шайбы, регулировочные прокладки и другие детали, к которым предъявляются требования высокой прочности и износостойкости. |

Химический состав в % материала 60 .

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

| 0.57 - 0.65 | 0.17 - 0.37 | 0.5 - 0.8 | до 0.25 | до 0.04 | до 0.35 | до 0.25 | до 0.25 | до 0.08 |

Температура критических точек материала 60.

| Ac1 = 725 , Ac3(Acm) = 750 , Ar3(Arcm) = 745 , Ar1 = 690 |

Механические свойства при Т=20oС материала 60 .

| Сортамент | Размер | Напр. | в | T | 5 | | KCU | Термообр. |

| - | мм | - | МПа | МПа | % | % | кДж / м2 | - |

| Сталь |

|

| 700 | 510 | 17 | 60 |

| Закалка и высокий отпуск |

| Сталь | 30 | К | 920 | 590 | 19 | 50 | 240 | Закалка 780 - 830oC, масло, Отпуск 560oC, |

Физические свойства материала 60 .

| T | E 10- 5 | 10 6 | | | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.04 |

|

| 7800 |

|

|

| 100 |

| 11 | 68 |

| 483 |

|

| 200 | 2.08 | 11.9 | 53 |

| 487 |

|

| 300 | 1.89 |

|

|

|

|

|

| 400 | 1.74 | 13.9 | 36 |

| 529 |

|

| 500 |

| 14.6 |

|

|

|

|

| 600 |

|

|

|

| 567 |

|

| T | E 10- 5 | 10 6 | | | C | R 10 9 |

Технологические свойства материала 60 .

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Обозначения:

| Механические свойства : | |

| в | - Предел кратковременной прочности , [МПа] |

| T | - Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| 5 | - Относительное удлинение при разрыве , [ % ] |

| | - Относительное сужение , [ % ] |

| KCU | - Ударная вязкость , [ кДж / м2] |

| Физические свойства : | |

| T | - Температура, при которой получены данные свойства , [Град] |

| E | - Модуль упругости первого рода , [МПа] |

| | - Коэффициент температурного (линейного) расширения (диапазон 20o - T ) , [1/Град] |

| | - Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| | - Плотность материала , [кг/м3] |

| C | - Удельная теплоемкость материала (диапазон 20o - T ), [Дж/(кг·град)] |

| R | - Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | - сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | - сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | - для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки - отжиг |

Московский Государственный Технический Университет им. Н.Э.Баумана.

Домашнее задание по курсу:

Материаловедение.

Вариант 402П.

Выполнила: Седавных А.П.

Группа РК5-42

Проверил: Зябрев А.А.

Москва 2004г.

studfiles.net

Легированные стали

Количество просмотров публикации Легированные стали - 602

Для придания необходимых свойств сталям в них вводятся легирующие элементы, среди которых основными являются Cr, Ni , Мп, Si, к дополнительным относятся Ti, V, Mo, W, Со, В и другие.

Ф а з о в о е с о с т о я н и е легированных сталей обусловливается взаимодействием железа и углерода с легирующими элементами и включает новые фазы: твердые растворы легирующих элементов, легированный цементит, собственные карбиды, а также интерметаллиды – промежуточные фазы.

Твердые растворы в железе создают все легирующие элементы, замещая в кристаллической решетке атомы железа. При этом с увеличением концентрации элементов изменяют свое положение точки А3 и А4 полиморфных превращений железа так, что на диаграмме состояния "железо - легирующий элемент" линии точек А3 и А4 образуют определенные области устойчивого существования твердых растворов на базе Feα и Feγ (рис.28). Учитывая зависимость отпреобладания образующейся той или другой фазовой области легирующие элементы разделяют на две базовых группы.

Первая группа включает Ni и Мn , которые понижают температуру точки A3 и повышают температуру точки А4, расширяя область устойчивого существования твердых растворов на базе Feγ– аустенита (рис.28, а). В случае, в случае если концентрация легирующего элемента превышает величину х, то возникает его неограниченная растворимость в Feγ, и затвердевший сплав при любой температуре является аустенитным.

Вторая группа элементов содержит Сr, Mo,W, V, Si, Ti, которые способны понизить температуру точки А4 и повысить температуру точки А3, чем обусловливается устойчивое существование твердых растворов на базе Fеα – феррита (рис. 28, б). При увеличении концентрации элемента сверх значения у его растворимость в Feα может стать неограниченной, и сплавы приобретают ферритное фазовое состояние.

Карбидные фазы создаются в легированных сталях карбидообразующими элементами в отличие от графитизирующих элементов, способствующих образованию свободного графита за счёт его выделения из твердого раствора либо при распаде карбида. К графитизирующим элементам относятся Si, Ni, Al , которые содержатся в легированных сталях в виде твердого раствора в железе. Карбидообразующие элементы можно расположить в ряд по возрастающей степени их химического сродства с углеродом и устойчивости карбидных фаз: Fe, Mn, Cr, Mo, W, Nb, V, Та, Zr, Ti.

Рис. 28. Влияние легирующих элементов на температуры полиморфных превращений железа: а – расширение области устойчивого существования фазы на базе Feγ; б – расширение области устойчивого существования фазы на базе Feα

Учитывая зависимость отвида элемента и его количества в структуре сталей могут возникать два базовых вида карбидов: сложные карбиды более слабых карбидообразующих элементов и простые карбиды сильных карбидообразующих элементов.

Сложные карбиды образуются на базе цементита и создают легированный цементит со сложной кристаллической решеткой типа Fe3Cr3C, Fe3Mn3C, Fe3Mo3C, Fe3W3C, в случае если количество легирующих элементов невелико. При повышенном содержании элементов возникают их собственные карбиды Mn3C, Cr7C3, хорошо растворимые в аустените при нагреве аналогично тому, как легированный цементит.

Простые карбиды создаются при наличии сильных карбидообразующих элементов, приобретают решетку типа ГЦК и не растворяются в аустените при нагреве, являясь фазами внедрения: Мо2С, W2C, NbС, VC, ZrC, TiC.

Интерметаллиды представляют промежуточные фазы – соединения легирующих элементов с железом либо друг с другом. Οʜᴎ возникают при высокой концентрации элементов в стали, превышающей предел их растворимости в Feα либо в Feγ, при этом образуются соединения типа Fe7W6, Fe3Ti, FeCr, FeV.

С т р у к т у р н ы й с о с т а в легированных сталей в равновесном состоянии позволяет разделить их на несколько базовых классов: доэвтектоидные, заэвтектоидные, ледебуритные, аустенитные, ферритные. При этом наличие легирующих элементов уменьшает эвтектоидную концентрацию углерода по сравнению с величиной 0,8 %, которая в углеродистых сталях служила границей между доэвтектоидными и заэвтектоидными сталями. Предельная растворимость углерода в аустените также снижается от значения 2,14 %, отделяющего в углеродистых сталях область образования ледебуритной эвтектики.

Доэвтектоидные стали состоят из эвтектоида (перлита) и избыточного легированного феррита. В структуре заэвтектоидных сталей присутствуют эвтектоид и вторичные карбиды, выделившиеся из легированного аустенита при охлаждении.

Ледебуритные стали содержат больше углерода, чем заэвтектоидные, и в связи с этим вместе с эвтектоидом и вторичными карбидами в их структуре при кристаллизации возникают первичные карбиды и ледебуритная эвтектика. Из-за этого ледебуритные стали называют также карбидными, по структуре они соответствуют белым чугунам, но вследствие более низкого содержания углерода и карбидов в таких сталях отсутствует хрупкость, и они обладают ковкостью.

Аустенитные стали отличаются высоким содержанием Ni и Мn, – легирующих элементов, расширяющих область устойчивости твердых растворов на базе Fеγ. Указанные фазы, включающие растворы легирующих элементов, сохраняются при изменении температуры сталей.

Ферритные стали имеют низкую концентрацию углерода и большое количество элементов, создающих стабильные твердые растворы на базе Feα – Cr, Mo, W и др. Размещено на реф.рфВместе с некоторым количеством карбидов такой фазовый состав сталей при всех температурах остается устойчивым.

М а р к и р о в к а легированных сталей включает цифры и буквы, при этом двузначная цифра, стоящая в начале марки, указывает среднее содержание углерода в сотых долях процента. Последующей буквой характеризуется определенный легирующий элемент: А – азот, Б – ниобий, В – вольфрам, Г – марганец, Д – медь, Е – селен, К – кобальт, М – молибден, Н – никель, П – фосфор, Р – бор, С – кремний, Т – титан, Ф – ванадий, X – хром, Ц – цирконий, Ч – редкоземельный, Ю – алюминий. Цифра, находящаяся после буквы, обозначает среднее содержание данного элемента в целых процентах, в случае если цифра отсутствует, то количество элемента составляет 1,0...1,5 %. К примеру, сталь 30ХГС имеет 0,30 % С, около 1% Cr, Mn, Si.

Такие элементы, как Ti, V, Nb, B, Zr, N могут вводится в сталь в количестве сотых и тысячных долей процента͵ существенно изменяя свойства стали, что представляет микролегирование.

Качественные легированные стали составляют основную массу выпускаемых марок, содержание в них вредных примесей S и Р не превышает 0,035 % .

Высококачественные легированные стали содержат примеси в количестве до 0,025 %, в конце их марок предусматривается буква "А". В случае если буква "А" находится в середине марки, то это говорит о легировании стали азотом в количестве 0,015...0,025 %.

Особовысококачественные легированные стали имеют еще меньше примесей, выпускаются в ограниченных объёмах методом электрошлакового переплава и отличаются простановкой буквы "Ш" в конце марки.

Согласно назначению выпускаемые легированные стали разделяются на конструкционные, инструментальные и специальные.

К о н с т р у к ц и о н н ы е стали можно классифицировать по функциональным особенностям на несколько базовых видов: приборостроительные (машиностроительные) общего назначения, высокопрочные мартенситно-стареющие, пружинно-рессорные, подшипниковые.

Приборостроительные (машиностроительные) стали общего назначения делятся по применяемой к ним термической обработке на цементуемые и улучшаемые.

Цементуемые (низкоуглеродистые) стали содержат 0,15...0,25 % С, а также легирующие элементы Cr, V, Mn, Тi, Мо и применяются для изготовления деталей, более нагруженных, чем изготовляемые из углеродистых сталей 10, 15, 20. Такие детали подвергают поверхностному упрочнению путем их цементации – насыщению углеродом с поверхности и последующей закалке с низким отпуском, чем обеспечивается высокая твердость поверхностных слоев деталей, достигающая 58...62 HRC, а также прочность и вязкость сердцевины при значениях σв до1500 МПа, KCU до 0,7 МДж/м2, Эти стали применяются для изготовления небольших и сложных по форме, умереннонагруженных деталей типа пальцев, валиков, кулачков, эксцентриков, шестерен, испытывающих действие сил трения, циклических изгибающих, а также ударных нагрузок.

Хромистые стали I5X, 20Х используют для получения изделий при их науглероживании на глубину до 1,5 мм и закалке с охлаждением в масле. Получающиеся показатели твердости поверхности и вязкости сердцевины соответствуют среднему уровню, глубина закалки (прокаливаемость) при этом невелика. Хромованадиевые стали 15ХФ, 20ХФ приобретают более мелкозернистую структуру и улучшенную прочность, хромобористые стали I5XP, 20ХР отличаются увеличенной прокаливаемостью.

Хромомарганцевые стали 18ХГТ, 25ХГМ характеризуются повышенной твердостью и прочностью. Микродобавки Ti (до 0,1 %) и Мо (до 0,3 %) при этом увеличивают мелкозернистость и вязкость сердцевины, поэтому их применяют для более нагруженных, ответственных деталей.

Хромоникелевые стали I2Xh4A, 20Х2Н4А имеют увеличенную стоимость из-за введения Ni и отличаются высокими значениями прочности, вязкости и прокаливаемости. Это позволяет применять их для изготовления деталей среднего и крупного размера, сложной формы, ответственного назначения, испытывающих значительные циклические и ударные нагрузки.

Улучшаемые (среднеуглеродистые) стали имеют 0,3...0,5 % С, их используют при изготовлении разнообразных деталей, предназначенных для работы в условиях статических, циклических и ударных нагрузок, а также при пониженных температурах. Для этого изделия из таких сталей проходят закалку с высоким отпуском, что принято называть ʼʼулучшениемʼʼ и создает структуру, обладающую высокой прочностью, упругостью, ударной вязкостью, низким порогом хладноломкости при значениях σв до 1200 МПа, KCU до 0,9 МДж/м2, tн до – 140°С.

Хромистые стали З0Х, 40Х, 50Х являются недорогими и служат для изготовления средненагруженных деталей небольших размеров. Хромованадиевая сталь 40ХФА имеет повышенную ударную вязкость, хромобористая сталь 40ХР обладает увеличенной прокаливаемостью, она применяется для изделий среднего размера.

Хромомарганцевые, хромомарганцевотитановые, хромомарганцевобористые стали 40ХГ, 30ХГТ, 40ХГР характеризуются повышенной прокаливаемостью, прочностью, вязкостью, что позволяет применять их для изделий увеличенного размера.

Хромокремнемарганцевые стали (хромансилы) 30ХГС, 35ХГСА имеют небольшую стоимость, высокую прочность, вязкость и свариваемость. Их широко применяют для ответственных деталей, при изготовлении сварных конструкций.

Хромоникелевые стали 40ХН, 45ХН, 50ХН с повышенной стоимостью из-за присутствия никеля, благодаря ему обладают высокой прокаливаемостью, прочностью и вязкостью, низким порогом хладноломкости. Οʜᴎ служат для изготовления деталей сложной формы, испытывающих действие вибрационных и динамических нагрузок, в устройствах криогенной техники.

Высокопрочные мартенситно-стареющие стали отличаются от других классов сталей сочетанием наибольшего значения прочности, высокой пластичности, вязкости, упругости, выносливости, хладноломкости, коррозионной стойкости. Это обеспечивает такую надежность работы деталей, которая не достигается при использовании сталей других классов. Вместе с тем, мартенситно-стареющие стали обладают комплексом высоких технологических свойств: хорошо штампуются, свариваются, обрабатываются резанием.

Эти стали представляют безуглеродистые сплавы железа с никелем, некоторые и с кобальтом, легированные Мо, Тi Al, Сr и другими элементами. При нагреве до температур 800...860°С в таких сплавах образуется твердый раствор Ni в Feγ с повышением его устойчивости и растворимости в нем легирующих элементов. После охлаждения (закалки) на воздухе происходит полиморфное превращение Feγ в Feα с образованием пересыщенного твердого раствора из-за уменьшения растворимости никеля и легирующих элементов (железо-никелевый мартенсит). Далее производится старение при температурах 480...520°С в течение нескольких часов, что вызывает выделение из мартенсита упрочняющих интерметаллидных фаз типа Ni3Ti, NiAl, Fe2Mo, Ni3Мо.

Наибольшее применение получила сталь h28K9M5T, имеющая после закалки и старения показатели прочности σв = 2100 МПа, упругости σ0,002 =1370 МПа, пластичности δ = 12 %, ударной вязкости KCU = 0,6 МДж/м2. Сталь сохраняет работоспособность в широком интервале температур от –196°С до + 400°С. Высокой коррозионной и коррозионномеханической стойкостью в агрессивных средах обладает сталь 03Х12Н10Д2ТБ, сохраняя при этом свои упругие свойства.

Эффективное использование дорогие мартенситно-стареющие стали получили при изготовлении ответственных пружин и других упругих элементов, нагруженных деталей криогенной техники, ракетно-космического, атомного, медицинского приборостроения и машиностроения.

Пружинно-рессорные стали общего назначения применяются для изготовления силовых, жестких упругих элементов, которые должны иметь минимальную упругую деформацию . Это обеспечивается высоким модулем упругости сталей, которые должны также обладать высокими значениями предела упругости и предела выносливости, пластичностью, релаксационной стойкостью. Релаксация напряжений представляет самопроизвольное снижение их значений при постоянной степени деформации вследствие дислокационного перехода части упругой деформации в пластическую. Из-за этого упругий элемент после снятия нагрузки получает изменение размеров и формы с потерей своих упругих и других служебных свойств.

Указанные свойства сталей могут сформироваться при содержании в них углерода более 0,5 %, в результате применения к изделиям закалки и среднего отпуска для получения троостита – измельченной ферритно-цементитной структуры. Троостит характеризуется высокими упругими свойствами, достаточной прочностью и пластичностью, стабильностью дислокационного состояния. В качестве базовых легирующих элементов эти стали имеют Si и Мn , дополнительно могут вводится Сr, V, Ni , чем достигается повышение прокаливаемости, предела выносливости, релаксационной стойкости.

Кремнистые стали 55С2, 60C2, 70С3А имеют средний уровень предела выносливости, их используют наиболее часто для изготовления пружин и рессор c толщиной металла до 18 мм, испытывающих умеренные циклические нагрузки. При введении марганца выносливость возрастает, но снижается вязкость, в связи с этим кремнемарганцевая сталь 60СГА применяется для упругих элементов толщиной до 14 мм.

Стали 50ХФА, 50ХГА, 50ХГФА отличаются увеличенной прочностью и вязкостью, наличием теплостойкости, что позволяет использовать их для пружинных элементов среднего размера, ответственного назначения.

Крупные высоконагруженные пружины и рессоры изготовляются из кремненикелевой стали 60С2Н3А с повышенной прокаливаемостью за счёт добавки никеля.

Предел выносливости пружинно-рессорных сталей снижается при наличии поверхностных дефектов – концентраторов напряжений: царапин, вмятин, забоин. По этой причине для снижения чувствительности готовых изделий к концентраторам напряжений их подвергают поверхностному упрочнению гидроабразивной или дробеструйной обработкой.

Несиловые упругие элементы приборов должны иметь высокую чувствительность – допускать значительные упругие деформации при малых усилиях, что является возможным при небольших значениях модуля упругости материала. Пружинно-рессорные стали общего назначения не соответствуют указанному требованию, в связи с этим для чувствительных упругих элементов приборов применяются специальные стали и сплавы цветных металлов.

Подшипниковые стали предназначены для изготовления шариков, роликов, колец подшипников качения, которые в работе при небольших динамических нагрузках испытывают значительные циклические контактные напряжения сжатия так, что в поверхностных слоях деталей подшипников возникают усталостные трещины и последующее выкрашивание частиц металла (питтинг). В этих условиях необходимая контактная выносливость должна быть обеспечена за счёт высокой твердости поверхности и прочности сердцевины деталей. Это достигается применением высокоуглеродистых сталей, их закалкой и низким отпуском. Для увеличения прокаливаемости и предела выносливости стали легируются хромом, кремнием, марганцем. Стали содержат около 1% С, их марки имеют на первом месте букву "Ш", что означает шарикоподшипниковую сталь, следующая цифра указывает содержание Сr в десятых долях процента.

В подшипниковых сталях допускается минимальная доля неметаллических примесей и степень карбидной неоднородности, которые могут играть роль поверхностных концентраторов напряжений, снижать предел выносливости и ускорять питтинᴦ.

Сталь ШХ15 служит для изготовления небольших деталей подшипников с размером поперечного сечения до 20 мм, стали ШХ15СГ и ШХ20СГ с повышенной прокаливаемостью позволяют изготовлять более крупные детали. После термической обработки поверхностная твердость деталей подшипников достигает 66 НRС.

Высокоточные подшипники требуют полирования деталей и изготовляются из особовысококачественной стали ШХ15-Ш, обладающей наименьшим содержанием примесей и высокой однородностью структуры.

И н с т р у м е н т а л ь н ы е легированные стали предназначены для изготовления режущего инструмента͵ мерительного инструмента и штампового инструмента. Данные изделия при работе испытывают действие сил трения, высоких температур, контактных давлений, сжимающих, изгибающих и ударных нагрузок. По этой причине такие стали и сплавы должны обладать высокими показателями твердости, теплостойкости, износостойкости и прочности, для чего в сталях обычно предусматривается высокое содержание углерода и наличие Cr, W, Si, Mn, Mo, V, Co, что позволяет за счёт закалки и отпуска придать инструменту указанные свойства.

Твердость сталей при этом может достигать величины 69 НRС, теплостойкость определяется содержанием легирующих элементов в стали и карбидов в ее структуре. Учитывая зависимость отхимического состава и структуры стали могут иметь малую теплостойкость величиной до 260°С, быть полутеплостойкими, выдерживая нагрев до 500°С, а также иметь высокую теплостойкость, достигающую 650°C.

Стали и сплавы для режущего инструмента должны отличаться высокой режущей способностью, которая обусловливается твердостью и теплостойкостью. Это связано с тем, что контактные напряжения в объёме режущей кромки могут достигать 5000 МПа, температура – 1200°C.

Малотеплостойкие легированные стали содержат около 1 % углерода, обозначаемого первой цифрой марки в десятых долях процента͵ а также до 1 % каждого из легирующих элементов Сr, V, Si,W, Mn либо количество элемента может соответствовать цифре в целых процентах, расположенной после обозначающей данный элемент буквы. Стали ХВ4, 11ХФ, 13X имеют небольшую прокаливаемость и применяются для изготовления небольших инструментов, используемых при малых скоростях резания до 8 м/мин. Стали 9ХС, ХВГ обладают повышенной прокаливаемостью, из них получают более крупный инструмент, позволяющий применять скорости резания до 12 м/мин.

Высокотеплостойкие стали называют быстрорежущими, так как изготовленный из них инструмент обеспечивает возможность применения высокой скорости обработки резанием и большую производительность. Содержание углерода в них составляет около 1 %, первая буква "Р" в марке обозначает, что сталь быстрорежущая, следующая цифра указывает содержание вольфрама, остальные буквы и цифры – наличие других легирующих элементов в целых процентах. Высокие режущие свойства сталей достигаются за счёт повышенного количества сильных карбидообразующих элементов. При высокотемпературном нагреве под закалку они создают легированный аустенит, который после охлаждения в масле превращается в легированный мартенсит. Выполняемый затем двух-, трехкратный высокий отпуск обусловливает выделение из мартенсита дисперсных упрочняющих карбидов, чем обеспечиваются высокие значения твердости и теплостойкости.

Стали P18, Р9, Р6М5, содержащие не более 2 % V, обладают нормальной теплостойкостью и применяются для всех видов инструмента при обработке углеродистых и легированных сталей со скоростью резания до 25 м/мин. Стали Р6М5Ф3, Р12Ф3, Р9К5, Р6М5К5 с увеличенным количеством V и добавками Со отличаются повышенной теплостойкостью и обеспечивают высокую производительность. Οʜᴎ используются для изготовления инструмента при обработке высокопрочных сталей и труднообрабатываемых сплавов со скоростями резания до 50 м/мин.

Низколегированные и безвольфрамовые стали Р2М5, 11М5Ф имеют меньшую стоимость и применяются для высокопроизводительной обработки неупрочненных сталей, чугунов, цветных сплавов.

Быстрорежущие порошковые стали получают методом порошковой металлургии с применением металлических порошков, изготовленных распылением. Это придает карбидной фазе повышенную дисперсность, увеличивает износостойкость инструмента и стабилизирует его прочностные характеристики.

Твердые инструментальные сплавы состоят из порошковой смеси твердых частиц карбидов, иногда нитридов тугоплавких металлов W, Ti, Та, связанных металлическим кобальтом, иногда никелем и молибденом. Из таких сплавов изготовляют многогранные режущие пластинки с последующим оснащением ими различного режущего инструмента. Пластинки получают методом порошковой металлургии путем смешивания указанных порошковых материалов, засыпки смеси в пресс-форму соответствующей конфигурации, прессования и спекания прессовки. Из-за такой технологии получаемые материалы называют металлокерамикой.

Изготовленные пластинки обладают очень высокой твердостью до значения HRA 90 и теплостойкостью до 1000°С, что позволяет применять их для высокоскоростной обработки со скоростью резания до 200 м/мин либо для силового резания. С повышением доли карбидов в твердых сплавах возрастает их износостойкость, при увеличении доли кобальта улучшается их эксплуатационная прочность.

Вольфрамовые (однокарбидные) твердые сплавы содержат карбиды вольфрама WC и кобальт, маркируемые буквами "ВК", с последующей цифрой, указывающей количество кобальта в целых процентах, оставшаяся доля соответствует содержанию карбида WC. Буква "М" в конце марки означает использование мелких порошков, буквы "ОМ" - особо мелких порошков, буква "В" - крупнозернистого порошка WC, буквы "ВК" - весьма крупнозернистого порошка WC. Сплавы предназначены для обработки хрупких материалов типа чугунов, цветных сплавов, керамики, полимеров. При этом сплавы ВКЗ, ВКЗ-М используются для чистовой обработки, сплавы ВК4, ВК6, ВК8 – для черновой обработки, BK10, BK15 – для волочильного инструмента͵ ВК20, ВК25 – для ответственных деталей, работающих в условия действия больших сил трения и динамических нагрузок.

Титановольфрамокобальтовые (двухкарбидные) сплавы имеют карбиды титана TiC, вольфрама WC и кобальт. Первая буква "Т" и цифра в марке сплава указывают содержание карбида титана TiC, буква "К" с цифрой – содержание кобальта͵ остальное – карбид WC. Сплавы обладают повышенной режущей стойкостью и меньшей прочностью, они служат для обработки углеродистых и легированных сталей. Сплавы T5K10 применяются для черновой обработки, T14K8 – для черновой и чистовой обработки, ТЗ0К4 – для чистовой обработки.

Титанотанталовольфрамокобальтовые (трехкарбидные) сплавы содержат карбиды титана TiC и тантала ТаС, обозначаемые буквами"ТТ" и цифрой их общего количества в процентах, наличие кобальта указывается буквой "К" и цифрой, оставшаяся доля соответствует количеству карбида вольфрама WC . Этот состав обеспечивает повышенную прочность при достаточной износостойкости так, что сплав TT7K12 применяется для черновой обработки крупных заготовок, сплавы ТТ10К8-Б и ТТ20К9 – для черновой и получистовой обработки с повышенными тепловыми и механическими нагрузками.

Безвольфрамовые твердые сплавы отличаются меньшей стоимостью, в качестве структурной основы они содержат карбиды титана TiC либо карбонитриды титана Ti(NC), связующими металлами служат Ni и Мo. Карбидные сплавы ТН-20, ТН-30, ТН-50 и карбонитридный сплав KHT-16 имеют общее процентное количество Ni и Мо, соответствующее цифрам в приведенных марках. При получистовой и чистовой обработке резанием они обеспечивают производительность, соответствующую применению инструмента из вольфрамосодержащих твердых сплавов.

Минералокерамические материалы состоят из оксидов алюминия, оксидов, карбидов, нитридов тугоплавких металлов и содержат также некоторые добавки. Это придает им высокую теплостойкость, достигающую 1200оС, и твердость до 30000 НV, но создает малую прочность и ударную вязкость. Такие свойства обусловили использование инструмента с пластинками из минералокерамики для чистовой и получистовой обработки сталей, чугунов без вибрационных и ударных нагрузок со скоростью резания до 600 м/мин.

Оксидная керамика BO-I3, ЦМ-332, ВШ-75 содержит в качестве основы оксид алюминия; оксидно-карбидная керамика включает марки ВОК-60, В-3; к оксидно-нитридной керамике относятся марки кортинит ОНТ-20 и силинит-Р.

Сверхтвердые материалы по своей твердости и износостойкости превосходят твердые сплавы так, что их твердость достигает 120000 НV. Это создает возможность высокоскоростной обработки различных вязких, а также твердых материалов со скоростями резания до 900 м/мин. По величине твердости и своей природе сверхтвердые материалы разделяются на алмазы, нитрид бора, композиционные материалы.

Алмазы обладают наибольшей твердостью из всех известных природных материалов, и для лезвийного инструмента используются природные и искусственные алмазы. Природные алмазы марки А в виде монокристалла и синтетические алмазы типа баллас (АСБ) и карбонужно (АСПК) в поликристаллической форме закрепляются на рабочей части инструмента и служат для сверхтонкого точения цветных металлов, сплавов и неметаллов. Для обработки сталей и чугунов применение алмазов ограничено большим химическим сродством алмаза и железа, что вызывает адгезионное схватывание между ними и затрудняет нормальный процесс резания.

Нитрид бора в виде режущих пластинок из смеси его кубической (КНБ) и вюрцитной (ВНБ) модификаций с поликристаллической структурой (ПТНБ) по твердости приближается к алмазу и является основой режущих материалов марок Р20/25Д, 11-5МК, 11-ЗМКТ. Οʜᴎ могут применяться для высокопроизводительной обработки сталей, чугунов, цветных сплавов, неметаллических материалов как при непрерывном, так и при прерывистом резании.

Композиционные материалы создаются на базе модификаций нитрида бора с высокими показателями структурной дисперсности, твердости и износостойкости. Οʜᴎ используются для высокоскоростной, сверхтонкой обработки резанием закаленных сталей и чугунов, цветных металлов, твердых сплавов, неметаллических материалов. При этом композиты на базе КНБ, включающие марки эльбор-Р, 01, 05, наиболее эффективны при обработке непрерывным резанием, а композиты на базе ВНБ, представляющие марки гексанит-Р, 10, 10Д, обладают большей износостойкостью в условиях прерывистого резания.

Стали для мерительного инструмента должны иметь высокую твердость, прочность и износостойкость, обеспечивать постоянство размеров и формы инструмента͵ обладать хорошей шлифуемостью. Указанные качества создаются за счёт введения в сталь повышенного количества углерода, наличия хрома и добавок Mn,W,Si . Изготовленный инструмент подвергается закалке с нагревом до наименьших возможных температур и охлаждением в масле, чтобы сократить долю остаточного аустенита в структуре и исключить термические, а также структурные деформации. С течением времени в закаленных сталях самопроизвольно происходят частичный распад мартенсита и превращение остаточного аустенита͵ что вызывает изменение объёма и линейных размеров изделий, недопустимое для измерительных инструментов. По этой причине сразу после закалки инструмент подвергают обработке холодом и длительному низкому отпуску, что обеспечивает завершение указанных фазовых превращений.

Высокоточный мерительный инструмент типа гладких калибров и калиберных колец изготовляется из заэвтектоидных низколегированных сталей X, ХГ, ХВГ, 9ХС, 12Х1. Плоские инструменты такие, как линейки, скобы, шаблоны изготовляются из конструкционных листовых доэвтектоидных сталей – углеродистых 15, 20 либо легированных 15X, 20Х, 12Xh4A с последующей цементацией или из заэвтектоидных углеродистых сталей 50, 55 с применением индукционной закалки. Это создает закалочные структуры и возможность объёмных изменений только в поверхностном слое инструментов, что слабо отражается на их размерах.

Инструмент крупного размера, сложной формы для уменьшения опасности его деформации со снижением точности изготовляется из азотируемой стали 38XMЮA с последующим термическим улучшением и азотированием.

Стали для штампового инструмента разделяются, в основном, по термическим условиям обработки давлением на стали для инструмента холодного деформирования и стали для инструмента горячего деформирования.

Штамповый инструмент холодного деформирования испытывает большие нагрузки трения, контактного давления знакопеременного и ударного характера, а также воздействие значительных температур на его рабочие поверхности при высоких скоростях деформирования. По этой причине стали для такого инструмента должны обладать высокой твердостью, износостойкостью, прочностью, выносливостью, ударной вязкостью, теплостойкостью.

Умереннонагруженные матрицы, пуансоны, ножи, прессовый и волочильный инструмент изготовляют из инструментальных углеродистых сталей У10, У11, У12, а также низколегированных сталей X, ХВСГ и быстрорежущих сталей. Небольшой инструмент с повышенной прочностью и износостойкостью изготовляется из стали Х6ВФ, обладающей однородностью карбидных включений. Более крупный инструмент для накатки и штамповки делается из высокохромистых сталей Х12Ф1 и X12M, имеющих большую твердость и прокаливаемость. Для ударного инструмента применяет стали 4ХС, 6ХС, 4ХВ2С, 7ХГ2ВМ с пониженным содержанием углерода, уменьшением твердости и увеличением вязкости.

Штамповый инструмент горячего деформирования подвергается периодическому совместному воздействию высоких температур, ударных нагрузок, сил трения, контактного давления. Это требует от сталей высокой жаропрочности, жаростойкости, а также разгаростойкости, ᴛ.ᴇ. сохранения высоких механических свойств и химической стойкости при резкой смене температур. Размещено на реф.рфТакие качества формируются в сталях за счёт среднего уровня процентного содержания углерода, введения добавок Cr,Ni, Mn, Мо, а также сильных карбидообразующих W и V .

Для умереннонагруженных крупных штампов, работающих при температурах до 550°С, применяют полутеплостойкие стали 5ХНМ, 5X1НBC, для средних штампов – 5ХГМ, для мелких – 4Х3ВМФ. При более высоких рабочих температурах 600°С и 700°С в штамповой стали крайне важно повысить количество W для увеличения доли образующихся теплостойких карбидов WС. Эти требования обеспечиваются высокотеплостойкими сталями 4Х2В5МФ и 3Х2В8Ф, из которых изготовляют тяжелонагруженные штампы и прессформы.

С п е ц и а л ь н ы е легированные стали отличаются от конструкционных сталей общего назначения тем, что могут применяться для деталей, подверженных интенсивному воздействию факторов окружающей среды. По этому признаку специальные стали разделяются на коррозионностойкие, жаростойкие и жаропрочные, износостойкие, стали и сплавы с особыми физико-механическими свойствами.

Коррозионностойкие стали обладают высокой устойчивостью к действию электрохимической коррозии, которая протекает во влажной атмосфере, в растворах солей, кислот, щелочей и сопровождается появлением коррозионного электрического тока между неоднородными микроучастками поверхности. По химическому составу, структуре и свойствам эти стали делятся на хромистые, имеющие ферритную основу структуры, и хромоникелевые, структурной основой которых является аустенит. Высокая коррозионная сталей обусловлена наличием в них не менее 12 % Сr, создающего легированный твердый раствор углерода в железе и плотную защитную поверхностную пленку на базе оксидов Сr. Легирование твердого раствора хромом сдвигает электродный потенциал раствора в положительную сторону, повышая его термодинамическую устойчивость, а поверхностная пленка препятствует проникновению к металлу деполяризующих молекул О2 и ионов Н‣‣‣, придавая ему пассивность.

Хромистая сталь 12Х13 после закалки и высокого отпуска приобретает ферритно-мартенситную магнитную структуру, сталь 20Х13 – мартенситную структуру с повышенными показателями механических свойств и коррозионной стойкости во влажной атмосфере, слабых растворах солей и кислот. Их применяют для изготовления методами штамповки и сварки деталей типа клапанов, пружин, шестерен, трубопроводов, емкостей. Стали 30Х13, 40Х13 после закалки и низкого отпуска обладают мартенситной структурой с высокой твердостью. Οʜᴎ применяются для изготовления режущего, мерительного, хирургического инструмента͵ подшипников, испытывающих коррозионное воздействие. Ферритные стали с увеличенным содержанием хрома 12Х17, I5X25T, 15Х28 не упрочняются термообработкой, но имеют повышенную коррозионную стойкость. Из них изготовляют детали аппаратуры, работающие в среднеагрессивных средах при безударных нагрузках.

Важно заметить, что для сварных изделий, подверженных действию механических напряжений и коррозии, применяется сталь с очень низкой концентрацией углерода и высокой коррозионной стойкостью – суперферрит 015Х10М2Б.

Хромоникелевые стали 04X18h20, 12X18H9 после закалки имеют однородную аустенитную немагнитную структуру с высокой пластичностью, хорошей прочностью, коррозионной стойкостью в азотной кислоте и растворах солей. Важно заметить, что для снижения склонности к межкристаллитной коррозии выпускаются стали с добавкой Ti, к примеру, 12X18h20T, уменьшенной стоимостью обладают экономнолегированные никелем марганцевая сталь 10Х14Г14Н4Т, а также содержащая азот сталь 10X14AT15. Применяются такие аустенитные стали для изготовления вакуумных камер, оболочек, трубопроводов, емкостей, медицинских имплантатов и других деталей аппаратуры и приборов, испытывающих более сильное агрессивное воздействие окружающей среды.

Сталь с повышенным содержанием хрома 08Х22Н6Т обладает аустенитно-ферритной структурой, отличается повышенной прочностью и коррозионной стойкостью в различных кислотах. В стали 09Х15Н9Ю за счёт закалки, обработки холодом и старения образуется аустенитно-мартенситная структура с включениями интерметаллида Ni3Al, что придает стали высокую прочность и уменьшенную пластичность.

Жаростойкие стали характеризуются высоким сопротивлением действию химической коррозии, развивающейся в сухих газах и жидких неэлектролитах с образованием на поверхности растущего слоя оксидов либо других соединений. Скорость таких химических реакций усиливается с повышением температуры и интенсивности перемешивания газа, с ростом содержания в нем воды и серосодержащих газов. Для придания жаростойкости в стали вводятся Сr, а также Al и Si, что создает на поверхности плотные, прочные пленки сложных оксидов, защищающие сталь от дальнейшего окисления.

Стали 10Х13СЮ, 12Х17, 15X25T выдерживают температуру до 1000°С и имеют ферритную структуру, не позволяющую применять к ним термич

referatwork.ru

Пружинно-рессорные углеродистые и легированные стали. (Марки, состав, свойства, термическая обработка, применение).

Пружинно-рессорные углеродистые и легированные стали. (Марки, состав, свойства, термическая обработка, применение).

Рессорно-пружинные углеродистые и легированные стали имеют высокий модуль упругости, ограничивающий упругую деформацию, равную σ0,002/E связи с этим их применяют для изготовления жестких (силовых) упругих элементов. Недорогие и достаточно технологичные рессорно-пружинные стали широко используют в авто- и тракторостроении, железнодорожном транспорте, станкостроении. Кроме того, они находят применение и для силовых упругих элементов приборов. Часто эти материалы называют пружинными сталями общего назначения.

Для обеспечения работоспособности силовых упругих элементов рессорно-пружинные стали должны иметь высокие пределы упругости, выносливости и релаксационную стойкость. Этим требованиям удовлетворяют стали с повышенным содержанием углерода (0,5 - 0.7%), которые подвергают закалке и отпуску при 420 - 520 °С.

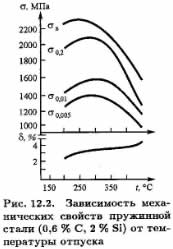

Закаленная на мартенсит сталь имеет невысокий предел упругости. Он заметно повышается при отпуске, когда образуется структура троостита (рис. 12.2). В этой структуре феррит из-за сильного фазового наклепа имеет высокую плотность малоподвижных дислокаций, которые, кроме того, эффективно блокируются дисперсными карбидными частицами. Поэтому троостит отличается стабильной дислокационной структурой.

Кроме высоких упругих свойств отпуск на троостит обеспечивает некоторое повышение пластичности и вязкости разрушения (особенно в сталях, не склонных к отпускной хрупкости), что важно для снижения чувствительности к концентраторам напряжений и увеличения предела выносливости.

Хорошие результаты дает также изотермическая закалка на структуру нижнего бейнита. Она обеспечивает высокие механические свойства при малой деформации изделий.

Небольшие пружины простой формы изготовляют из стали, поставляемой в термически обработанном состоянии. Для крупных пружин, требующих больших усилий при навивке, сталь используют в отожженном состоянии. Термической обработке подвергают готовые изделия, полученные горячей навивкой или штамповкой.

Сталь для рессор поставляют в виде полосы. Нарезанные из нее заготовки закаливают в специальных штампах с определенной стрелой прогиба, затем отпускают и собирают в виде пакета. Рессорно-пружинные стали 65, 70, 75, 80, 85, 60Г, 65Г, 70Г (ГОСТ 14959-79) характеризуются невысокой релаксационной стойкостью, особенно при нагреве. Они не пригодны для работы при температурах выше 100°С. Из-за низкой прокаливаемости из них изготовляют пружины небольшого сечения.

Легированные рессорно-пружинные стали (ГОСТ 14959 79) относятся к перлитному классу. Основными легирующими элементами в них являются Si (1-3 %), Mn (~1%), а в сталях более ответственного назначения — Cr (~1%), V (~0,15%) и Ni (≤1,7%). Легирование (за исключением Si и Mn) мало влияет на предел упругости главную характеристику этих сталей. Более существенно оно проявляется в повышении прокаливаемости, релаксационной стойкости, предела выносливости. В связи с этим легированные стали предназначены для больших по размеру упругих элементов и обеспечивают их более длительную и надежную работу.

Дешевые кремнистые стали 55С2, 60C2, 70СЗА применяют для пружин и рессор толщиной до 18 мм. Стали стойки к росту зерна при нагреве под закалку, но склонны к обезуглероживанию — опасному поверхностному дефекту, снижающему предел выносливости. В кремнемарганцевой стали 60СГА этот недостаток выражен менее сильно. Ее преимущественно применяют для рессор толщиной до 14 мм.Стали 50ХФА, 50ХГФА, которые по сравнению с кремнистыми и кремнемарганцевой сталями подвергают более высокому нагреву при отпуске (520 °С), обладают теплостойкостью, меньшей чувствительностью к надрезу. Они предназначены для рессор легковых автомобилей, клапанных и других пружин ответственного назначения, которые могут работать при температурах до 300 °С.

Стали 60С2ХА и 60С2Н2А прокаливаются в сечениях соответственно до 50 и 80 мм и применяются для крупных тяжелонагруженных и особо ответственных пружин и рессор. Механические свойства сталей определяются содержанием углерода и температурой отпуска. Отпуск проводят при температуре несколько более высокой, чем та, которая отвечает максимальному пределу упругости, что необходимо для повышения пластичности и вязкости.

Наиболее высокие механические свойства имеют стали 70СЗА, 60С2ХА и 60С2И2А: σв ≥ 1800 МПа; σ0,2 ≥ 1600 МПа; δ ≥ 5 %; ? ≥ 20 %. Их предел упругости составляет σ0,01=880…1150 МПа, а твердость — 38 - 48 HRC. При такой прочности и твердости стали чувствительны к концентраторам напряжений, поэтому на сопротивление усталости большое влияние оказывает состояние поверхности. При отсутствии поверхностных дефектов (обезуглероживания, окалины, грубых рисок и др.) предел выносливости сталей при изгибе не ниже 500 МПа, а при кручении 300 МПа. Для уменьшения чувствительности к концентраторам напряжений готовые пружины и листы рессор подвергают поверхностному паклену обдувкой дробью. После упрочнения дробью предел выносливости увеличивается в 1,5-2 раза.

exmv10.narod.ru