- одно- или многовитковой кольцевой — для нагрева наружной или внутренней поверхности деталей в форме тел вращения — валов, колес или отверстий в них;

- петлевой — для нагрева рабочей плоскости изделия, например, поверхности станины или рабочей кромки инструмента;

- фасонный — для нагрева деталей сложной или неправильной формы, например, зубьев зубчатых колес.

- одновременная — нагревается сразу вся поверхность заготовки или определенная зона, затем также одновременно охлаждается;

- непрерывно-последовательная — нагревается одна зона детали, затем при смещении индуктора или детали нагревается другая зона, в то время как предыдущая охлаждается.

- После закалки ТВЧ у детали сохраняется мягкой середина, что существенно повышает ее сопротивление пластической деформации.

- Экономичность процесса закалки деталей ТВЧ связана с тем, что нагревается только поверхность или зона, которую необходимо закалить, а не вся деталь.

- При серийном производстве деталей необходимо настроить процесс и далее он будет автоматически повторяться, обеспечивая необходимое качество закалки.

- Возможность точно рассчитать и регулировать глубину закаленного слоя.

- Непрерывно-последовательный метод закалки позволяет использовать оборудование малой мощности.

- Малое время нагрева и выдержки при высокой температуре способствует отсутствию окисления обезуглероживания верхнего слоя и образования окалины на поверхности детали.

- Быстрый нагрев и охлаждение не дают большого коробления и поводок, что позволяет уменьшить припуск на чистовую обработку.

Поверхностная закалка ТВЧ. Технология закалки 45 стали

Поверхностная закалка ТВЧ: технология, режимы, установки

Закалка сталей токами высокой частоты (ТВЧ) — это один из распространенных методов поверхностной термической обработки, который позволяет повысить твердость поверхности заготовок. Применяется для деталей из углеродистых и конструкционных сталей или чугуна. Индукционная закалка ТВЧ являет собой один из самых экономичных и технологичных способов упрочнения. Она дает возможность закалить всю поверхность детали или отдельные ее элементы или зоны, которые испытывают основную нагрузку.

При этом под закаленной твердой наружной поверхностью заготовки остаются незакаленные вязкие слои металла. Такая структура уменьшает хрупкость, повышает стойкость и надежность всего изделия, а также снижает энергозатраты на нагрев всей детали.

Закалка ТВЧ

Технология высокочастотной закалки

Поверхностная закалка ТВЧ — это процесс термообработки для повышения прочностных характеристик и твердости заготовки.

Основные этапы поверхностной закалки ТВЧ — индукционный нагрев до высокой температуры, выдержка при ней, затем быстрое охлаждение. Нагревание при закалке ТВЧ производят с помощью специальной индукционной установки. Охлаждение осуществляют в ванне с охлаждающей жидкостью (водой, маслом или эмульсией) либо разбрызгиванием ее на деталь из специальных душирующих установок.

Выбор температуры

Для правильного прохождения процесса закалки очень важен правильный подбор температуры, которая зависит от используемого материала.

Стали по содержанию углерода подразделяются на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой низкой твердости. Доэвтектоидные стали нагревают немного выше температуры фазового превращения перлита и феррита в аустенит. Это происходит в интервале 800—850°С. Затем заготовку быстро охлаждают. При резком остывании аустенит превращается в мартенсит, который обладает высокой твердостью и прочностью. Малое время выдержки позволяет получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются маленькими. Такая структура стали обладает высокой твердостью и одновременно низкой хрупкостью.

Микроструктура стали

Заэвтектоидные стали нагревают чуть ниже, чем доэвтектоидные, до температуры 750—800°С, то есть производят неполную закалку. Это связано с тем, что при нагреве до этой температуры кроме образования аустенита в расплаве металла остается нерастворенным небольшое количество цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит превращается в мартенсит, а цементит остается в виде мелких включений. Также в этой зоне не успевший полностью раствориться углерод образует твердые карбиды.

В переходной зоне при закалке ТВЧ температура близка к переходной, образуется аустенит с остатками феррита. Но, так как переходная зона не остывает так быстро, как поверхность, а остывает медленно, как при нормализации. При этом в этой зоне происходит улучшение структуры, она становится мелкозернистой и равномерной.

Перегревание поверхности заготовки способствует росту кристаллов аустенита, что губительно сказывается на хрупкости. Недогрев не дает полностью феррито-перритной структуре перейти в аустенит, и могут образоваться незакаленные пятна.

После охлаждения на поверхности металла остаются высокие сжимающие напряжения, которые повышают эксплуатационные свойства детали. Внутренние напряжения между поверхностным слоем и серединой необходимо устранить. Это делается с помощью низкотемпературного отпуска — выдержкой при температуре около 200°С в печи. Чтобы избежать появления на поверхности микротрещин, нужно свести к минимуму время между закалкой и отпуском.

Также можно проводить так называемый самоотпуск — охлаждать деталь не полностью, а до температуры 200°С, при этом в ее сердцевине будет оставаться тепло. Дальше деталь должна остывать медленно. Так произойдет выравнивание внутренних напряжений.

Индукционная установка

Индукционная установка для термообработки ТВЧ представляет собой высокочастотный генератор и индуктор для закалки ТВЧ. Закаливаемая деталь может располагаться в индукторе или возле него. Индуктор изготовлен в виде катушки, на ней навита медная трубка. Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.

Индукционный нагреватель ТВЧ

Отличительной чертой индукционного нагрева с помощью ТВЧ является прохождение вихревых токов на поверхности нагреваемой детали. Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока.

Повышенная частота тока позволяет сконцентрировать большое количество тепла в малой зоне, что повышает скорость нагревания до нескольких сотен градусов в секунду. Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке.

Для правильного протекания процесса закалки ТВЧ необходимо следить за тем, чтобы сохранялся одинаковый просвет между индуктором и заготовкой на всей поверхности закаливания, необходимо исключить взаимные прикосновения. Это обеспечивается при возможности вращением заготовки в центрах, что позволяет обеспечить равномерное нагревание, и, как следствие, одинаковую структуру и твердость поверхности закаленной заготовки.

Индуктор для закалки ТВЧ имеет несколько вариантов исполнения:

В зависимости от формы, размеров и глубины слоя закаливания используют такие режимы закалки ТВЧ:

Одновременный нагрев ТВЧ всей поверхности требует больших затрат мощности, поэтому его выгоднее использовать для закалки мелких деталей — валки, втулки, пальцы, а также элементов детали — отверстий, шеек и т.д. После нагревания деталь полностью опускают в бак с охлаждающей жидкостью или поливают струей воды.

Непрерывно-последовательная закалка ТВЧ позволяет закалять крупногабаритные детали, например, венцы зубчатых колес, так как при этом процессе происходит нагрев малой зоны детали, для чего нужна меньшая мощность генератора ТВЧ.

Охлаждение детали

Охлаждение — второй важный этап процесса закалки, от его скорости и равномерности зависит качество и твердость всей поверхности. Охлаждение происходит в баках с охлаждающей жидкостью или разбрызгиванием. Для качественной закалки необходимо поддерживать стабильную температуру охлаждающей жидкости, не допускать ее перегрева. Отверстия в спрейере должны быть одинакового диаметра и расположены равномерно, так достигается одинаковая структура металла на поверхности.

Чтобы индуктор не перегревался в процессе работы, по медной трубке постоянно циркулирует вода. Некоторые индукторы выполняются совмещенными с системой охлаждения заготовки. В трубке индуктора прорезаны отверстия, через которые холодная вода попадает на горячую деталь и остужает ее.

Закалка токами высокой частоты

Достоинства и недостатки

Закалка деталей с помощью ТВЧ обладает как достоинствами, так и недостатками. К достоинствам можно отнести следующее:

Но индукционные установки экономически целесообразно применять только при серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодно. Для некоторых деталей сложной формы производство индукционной установки очень сложно или невозможно получить равномерность закаленного слоя. В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

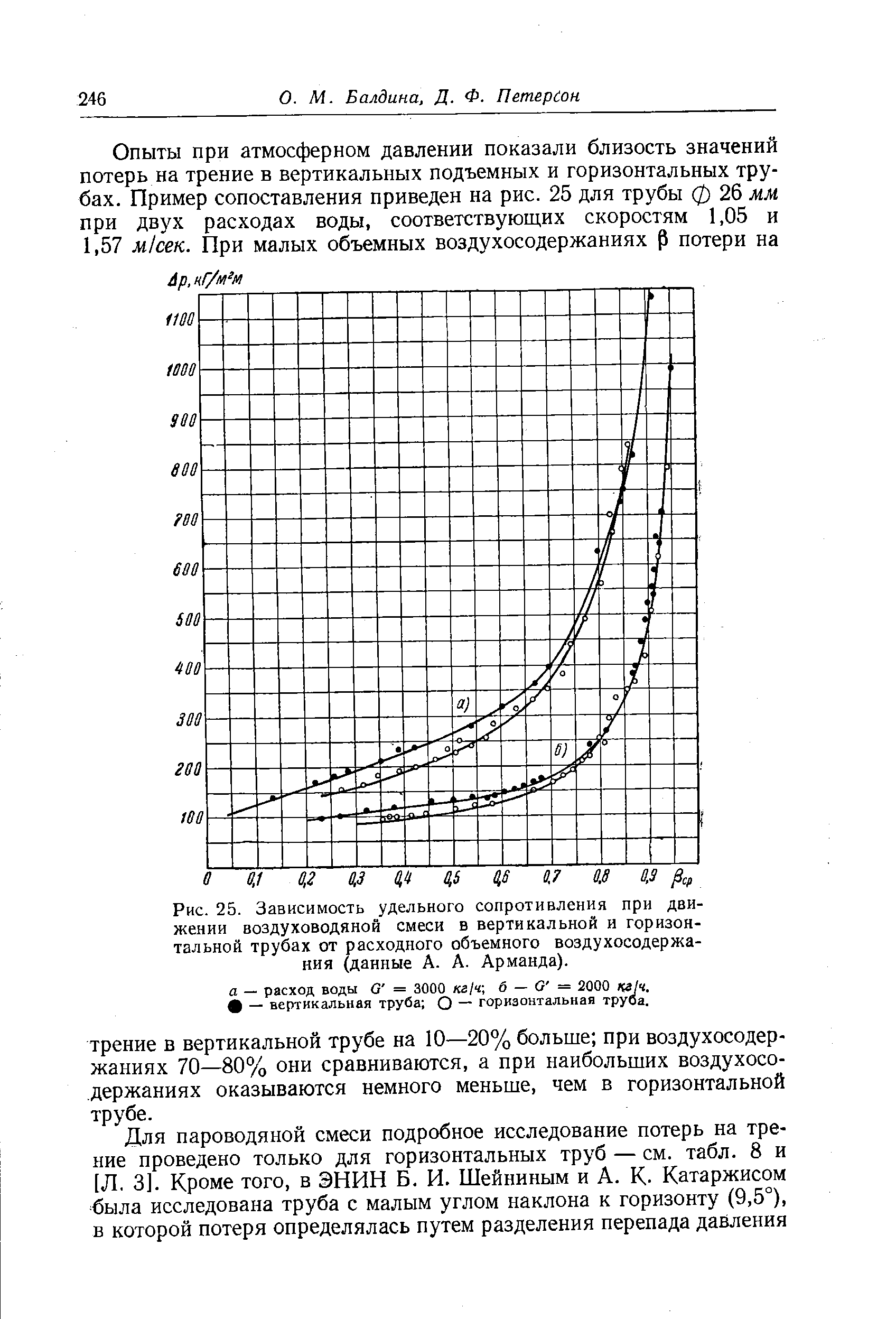

Термическая обработка вала

Вал изготавливают из стали 45 и упрочняют поверхностной закалкой. Т.к. он работает еще на изгиб и кручение, перед поверхностной закалкой проводят улучшение.

Улучшение заключается в закалке и высоком отпуске стали.

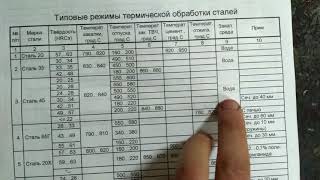

Закалка доэвтектоидной стали заключается в нагреве стали до температуры выше критической (Ас3), в выдержке и последующем охлаждении со скоростью, превышающей критическую.

Доэвтектоидные стали для закалки следует нагревать до температуры на 30-50°С выше Ас3. Температура точки Ас3 для стали 45 составляет 755°С, а Ас1 равна 730°С. Структура доэвтектоидной стали при нагреве её до критической точки Ас1 состоит из зерен перлита и феррита. В точке Ас1происходит превращение перлита в мелкозернистый аустенит. При дальнейшем нагреве от точки Ас1 до Ас3 избыточный феррит растворяется в аустените и при достижении Ас3 (линия GS) превращения заканчиваются.

Температура нагрева стали под закалку, таким образом, составляет 800-820°С. Структура стали 45 при температуре нагрева под закалку – аустенит, после охлаждения со скоростью выше критической – мартенсит.

Высокий отпуск проводится при температуре 580-600˚С. В результате получаем структуру – сорбит отпуска. Высокий отпуск создает наилучшее соотношение прочности и вязкости.

Закалка с высоким отпуском (по сравнению с нормализацией или отжигом) повышает временное сопротивление, предел текучести, относительное сужение и особенно ударную вязкость. Высокие отпуск почти полностью снимает остаточные напряжения, возникшие при закалке.

Свойства стали 45 после улучшения: σВ = 870 МПа; σт= 700 МПа; δ= 13%; ψ = 65%; KCU = 1,3 МДж/м2; НВ = 255.

Поверхностная закалка состоит в нагреве поверхностного слоя стали выше АС3=755 °С с последующим охлаждением для получения высокой твердости и прочности в поверхностном слое детали в сочетании с вязкой сердцевиной.

Закалка: непрерывно-последовательная круговая закалка — при этом виде закалки изделие движется в продольном направлении с дополнительным вращательным движением, а нагревательное устройство неподвижно. Используется при обработке длинномерных цилиндрических поверхностей, валов, осей, крановых болтов и т. п.

Оборудование для термической обработки

Для производства стали для своего вала я выбрал шахтную печь.

Шахтные электрические печи предназначены для термической обработки длинных деталей в вертикальном положении, а также для тяжелых деталей, для загрузки которых в рабочую камеру нужен кран. Рабочая камера может иметь форму цилиндра или прямоугольника, в зависимости от процесса - с мешалкой воздуха или без неё.

Такие печи могут быть укомплектованы ретортами, с помощью которых можно производить термохимические процессы, такие как газовая цементация, нитроцементация и азотирование.

Объем рабочей камеры от 0,5м3 до 5м3.

Для управления печей используются контроллеры, позволяющие программировать изменение температуры по отношению ко времени.

Дополнительное оборудование:

Программное обеспечение для скапливания данных в PC

Реторты для термохимических процессов

Система принудительного охлаждения

Механизм подъема крышки печи

Экономические расчёты

D=170мм, R=0.085м, L=4м, S=0.0226м2, V=0,09м3

M=pV= 880.7 кг

Стоимость 1кг стали 45 = 40р.

Стоимость стали для детали вала 35228р.

Стоимость термической обработки детали обойдётся примерно в 5000р.

Итоговая стоимость вала получается 40000 рублей.

Список литературы

1. Электронный ресурс: режим доступа -http://www.detalmach.ru/lect6.htm – Дата обращения: 20.12.11

2. Электронный ресурс: режим доступа -http://revolution.allbest.ru/manufacture/00282441_0.html – Дата обращения: 20.12.11

3. Марочник стали - Электронный ресурс: режим доступа -http://vitalpro.ru/marochnik-stalejj/ – Дата обращения: 20.12.11

4. Электронный ресурс: режим доступа - http://delta-grup.ru/bibliot/39/49.htm – Дата обращения: 20.12.11

5. Электронный ресурс: режим доступа -http://sdo.irgups.ru/courses_data/23/kurs_lektsii,_uchebnoe_posobie_po_distsipline/TPvM/doc/tehmash/stm1str30.htm – Дата обращения: 20.12.11

6. Электронный ресурс: режим доступа - http://www.stali.com.ua/konstrukcionnie-stali/stal-45.html – Дата обращения: 20.12.11

7. Учебное пособие – Добровольский В.И. «Расчёт на прочность, жёсткость и устойчивость элементов конструкции» Ижевск издательство ИжГТУ 2004 год, стр. 40-53

8. Электронный ресурс: режим доступа -http://techno.x51.ru/index.php?mod=text&uitxt=459 – Дата обращения: 20.12.11

9. Электронный ресурс: режим доступа -http://www.robur.ru/mine_furnaces_rus.html – Дата обращения: 20.12.11

10. Методические указания к курсовому проектированию – Муравьев.В.В. «Материаловедение и технология конструкционных материалов»

11. Электронный ресурс: режим доступа -http://window.edu.ru/window/library/pdf2txt?p_id=12718 – Дата обращения: 20.12.11

12. Электронный ресурс: режим доступа -http://www.materialscience.ru/subjects/materialovedenie/kontrolnie/kontrolnaya_rabota_1_variant_21_vopros_5_16_05_2010/ – Дата обращения: 20.12.11

13. Электронный ресурс: режим доступа -http://www.metalloobrabotka.su/poverhnostnay.html – Дата обращения: 21.12.11

14. Электронный ресурс: марочник сталей и сплавов, режим доступа - http://www.manual-steel.ru/45.html – Дата обращения: 21.12.11

studopedya.ru

как закалить сталь 45 Видео

6 мес. назад

Закалка матриц из 45 стали производиться на воду, отпуск низкотемпературный. Если вам необходимо закалить...

2 г. назад

Есть несколько способов для отличия 45 стали от обычной. Два самых простых - это снять с изделия стружку...

2 г. назад

Технология закалки высокоуглеродистой стали в домашних условиях. Плейлисты: Рыбалка - https://goo.gl/HnTbjq Своими...

3 г. назад

Лаборатория плазменных процессов НТИ(ф)-УрФУ. http://plasmalab.ntiustu.ru Плазменная закалка изделий из стали и чугуна.

1 г. назад

КИРПИЧНАЯ СТЕНА В СТИЛЕ ЛОФТ - https://www.youtube.com/watch?v=STyMLjX-j6g КАК ЗАКАЛИТЬ МЕТАЛЛ своими руками. ЗАКАЛКА МЕТАЛЛА...

2 г. назад

В этом видео я показываю один из способов,как я произвожу закалку металла и отпуск,показана закалка зубила.

8 мес. назад

Инстаграм - https://www.instagram.com/piwell_inst/ Паблос - https://vk.com/pi_well TWITCH - https://go.twitch.tv/piwellrazor GoodGame ...

1 г. назад

Строгание на самодельном поворотном столе.

4 г. назад

Старый обучающий фильм по термообработки стали. Начинающим кузнецам будит полезно.

1 г. назад

КИРПИЧНАЯ СТЕНА В СТИЛЕ ЛОФТ - https://www.youtube.com/watch?v=STyMLjX-j6g КАК ЗАКАЛИТЬ МЕТАЛЛ своими руками. ЗАКАЛКА МЕТАЛЛА...

2 г. назад

Закалка цилиндрического пуансона для пробивки отверстия диаметром 7,2 мм.

1 г. назад

В этом видео я показываю,что будет с металлом если его при закалке охладить не в той жидкости.Покажу лопнувш...

1 г. назад

https://vk.com/iddeddin я ВК Еще давно решил изготовить нож из напильника но столкнулся с проблемой при закалке,данно...

8 г. назад

Подписывайтесь на нашу группу Вконтакте — http://vk.com/chipidip, и Facebook — https://www.facebook.com/chipidip * Инструментальная...

videohot.ru