- Легированная сталь-это сталь в процессе выплавке которой добавляют легирующие элементы(Cr,Si,Ni,Mn,V,W,Mo и др.)причем некоторые из них сверх их обычного содержания.

- Инструментальные легированныестали ( ГОСТ 5950 - 73) имеют повышенную по сравнению с углеродистыми сталями теплостойкость ( 250 - 300 С), что позволяет повысить скорость резания в 1 2 - 1 4 раза. применяют для изготовления режущего инструмента: резцов, фрез, долбяков и др., а также мерительного инструмента. Особое место в этой группе занимают быстрорежущие стали, обладающие способностью сохранять режущие свойства при больших скоростях обработки и высоких температурах - стали марок Р9 и Р18.

-

Стали для режущего инструмента.

-

Углеродистые инструментальные стали (ГОСТ 1435).

-

Легированные инструментальные стали.

-

Быстрорежущие стали.

-

Стали для измерительных инструментов.

-

Штамповые стали.

-

Стали для штампов холодного деформирования.

-

Стали для штампов горячего деформирования.

-

Твердые сплавы.

-

Алмаз как материал для изготовления инструментов.

-

высокоуглеродистые инструментальные стали, легированные и углеродистые (стали У12, Х, Х9, ХГ), после закалки и стабилизирующего низкотемпературного (120 170 oС ) отпуска в течение 10 30 ч. До отпуска желательно провести обработку холодом. Получают твердость 62 67 HRC;

-

малоуглеродистые стали (сталь 15, 20) после цементации изакалки с низким отпуском;

-

нитралои (сталь 38ХМЮА) после азотирования на высокую твердость

Углеродистые и легированные инструментальные стали. Легированные инструментальные стали

Углеродистые и легированные инструментальные стали.

Ранее других материалов для изготовления режущих инструментов начали применять углеродистые инструментальные сталимарок У7, У7А...У13, У13А. Помимо железа и углерода, эти стали содержат 0,2...0,4% марганца. Инструменты из углеродистых сталей обладают достаточной твердостью при комнатной температуре, но теплостойкость их невелика, так как при сравнительно невысоких температурах (200...250°С) их твердость резко уменьшается.

Легированные инструментальные стали,по своему химическому составу, отличаются от углеродистых повышенным содержанием кремния или марганца, или наличием одного либо нескольких легирующих элементов: хрома, никеля, вольфрама, ванадия, кобальта, молибдена. Для режущих инструментов используются низколегированные стали марок 9ХФ, 11ХФ, 13Х, В2Ф, ХВ4, ХВСГ, ХВГ, 9ХС и др. Эти стали обладают более высокими технологическими свойствами - лучшей закаливаемостью и прокаливаемостью, меньшей склонности к короблению, но теплостойкость их равна 250...270°С и поэтому они используются для изготовления ручных инструментов (разверток) или инструментов, предназначенных для обработки на станках с низкими скоростями резания (мелкие сверла, метчики).

Следует отметить, что за последние 15…20 лет существенных изменений этих марок не произошло, однако наблюдается устойчивая тенденция снижения их доли в общем объеме используемых инструментальных материалов.

4.3.2. Быстрорежущие стали.

В настоящее время быстрорежущие стали являются основным материалом для изготовления режущего инструмента, несмотря на то, что инструмент из твердого сплава, керамики и СТМ обеспечивает более высокую производительность обработки. Широкое использование быстрорежущих сталей для изготовления сложно-профильных инструментов определяется сочетанием высоких значений твердости (до HRC = 68 ед.) и теплостойкости (600…650°С) при уровне хрупкой прочности и вязкости, превышающих соответствующие значения для твердых сплавов. Кроме того, быстрорежущие стали обладают достаточно высокой технологичностью, так как хорошо обрабатываются давлением и резанием в отожженном состоянии. В обозначении быстрорежущей стали буква Р (Rapid) означает, что сталь быстрорежущая, а следующая за буквой цифра - содержание вольфрама в %. Следующие буквы обозначают: М - молибден, Ф - ванадий, К - кобальт, А - азот. Цифры за буквами, означают их содержание в %. Содержание азота составляет 0,05…0,1%.

Современные быстрорежущие стали можно разделить на три группы: нормальной, повышенной и высокой теплостойкости.

К сталям нормальной теплостойкостиотносятся вольфрамовая Р18 и вольфрамо-молибденовая Р6М5 стали (таблица 5.). Эти стали имеют твердость в закаленном состоянии 63...64 HRC, предел прочности при изгибе 2900.. .3400МПа, ударную вязкость 2,7...4,8Дж/м2 и теплостойкость 600°...620°С. Указанные марки стали получили наиболее широкое распространение при изготовлении режущих инструментов. Объем производства стали Р6М5 достигает 80% от всего объема выпуска быстрорежущей стали. Она используется при обработке конструкционных сталей, чугунов, цветных металлов, пластмасс.

Стали повышенной теплостойкостихарактеризуются повышенным содержанием углерода, ванадия и кобальта. Среди ванадиевых сталейнаибольшее применение получила марка Р6М5ФЗ. Наряду с высокой износостойкостью, ванадиевые стали обладают плохой шлифуемостью из-за присутствия карбидов ванадия (VC), твердость которых не уступает твердости зерен электрокорундового шлифовального круга (Аl2О3). Шлифуемость - это важнейшее технологическое свойство, которое определяет не только особенности при изготовлении инструментов, но и при его эксплуатации (переточках).

Таблица 5. Химический состав быстрорежущих сталей

| Марка быстрорежу-щей стали | Содержание легирующих элементов, % | ||||||

| Углерод | Хром | Вольфрам | Ванадий | Кобальт | Молиб-ден | Азот | |

| Стали нормальной теплостойкости | |||||||

| Р18 | 0,73…0,83 | 3,8…4,4 | 17,0…18,5 | 1,0…1,4 | н.б. 0,50 | н.б. 1,0 | - |

| Р6М5 | 0,82...0,9 | 3,8…4,4 | 5,5…6,5 | 1,7…2,1 | н.б. 0,5 | 4,8…5,3 | - |

| Стали повышенной теплостойкости | |||||||

| 11РЗАМЗФ2 | 1,02…1,12 | 3,8…4,3 | 2,5…3,3 | 2,3…2,7 | н.б. 0,5 | 2,5…3,0 | 0,05…0,1 |

| Р6М5ФЗ | 0,95…1,05 | 3,8…4,3 | 5,7…6,7 | 2,3…2,7 | н.б. 0,50 | 4,8…5,3 | - |

| Р12ФЗ | 0,95…1,05 | 3,8…4,3 | 12,0…13,0 | 2,5…3,0 | н.б. 0,5 | н.б. 0,5 | - |

| Р18К5Ф2 | 0,85…0,95 | 3,8…4,4 | 17,0…18,5 | 1,8…2,2 | 4,7…5,2 | н.б. 1,0 | - |

| Р9К5 | 0,9…1,0 | 3,8…4,4 | 9,0…10,0 | 2,3…2,7 | 5,0…6,0 | н.б. 1,0 | - |

| Р6М5К5 | 0,94…0,92 | 3,8…4,3 | 5,7…6,7 | 1,7…2,1 | 4,7…5,2 | 4,8…5,3 | - |

| Стали высокой теплостойкости | |||||||

| В11М7К23 | 0,1 | - | 11,0 | 0,5 | 23,0 | 7,0 | - |

| В14М7К25 | 0,1 | - | 14,0 | 0,5 | 25,0 | 7,0 | - |

По шлифуемости быстрорежущие стали можно разделить на 4 группы:

Группа 1. Содержание ванадия до 1,4% и относительная шлифуемость 0,9…1 (за единицу принята «обрабатываемость при шлифовании» стали Р18, обладающей наилучшей шлифуемостью).

Группа 2. Содержание ванадия 1,7…2,2%, относительная шлифуемость 0,5…0,95, в эту группу входят стали Р6М5, Р6М5К5, Р2АМ9К5 и др.

Группа 3. Содержание ванадия 2,3…3,3%, относительная шлифуемость 0,3…0,5 (11РЗАМЗФ2, Р6М5ФЗ, Р12ФЗ, Р9, Р9М4К8 и др.)

Группа 4. Содержание ванадия более 4%, относительная шлифуемость 0,2…0,3 (Р12Ф4К5 и др.).

Порошковые быстрорежущие стали, независимо от содержания ванадия, относятся к группам 1 и 2, т.е. обладают хорошей шлифуемостью.

Стали с пониженной шлифуемостью склонны к прижогам, т.е. к изменению структуры поверхностных слоев стали после шлифования или заточки, появлению зон вторичного отпуска с пониженной твердостью. Следствием прижогов может быть значительное снижение стойкости инструмента.

Однако, проблема «шлифуемости» ванадиевых быстрорежущих сталей, успешно решается если при заточке и доводке режущих инструментов применяются абразивные круги с зернами из СТМ на основе кубического нитрида бора (КНБ).

Ванадиевые быстрорежущие стали находят применение для инструментов несложных форм при чистовых и получистовых условиях резания для обработки материалов, обладающих повышенными абразивными свойствами.

Среди кобальтовых сталейнаибольшее применение нашли марки Р6М5К5, Р9М4К8, Р18К5Ф2, Р9К5, Р2АМ9К5 и др. Введение кобальта в состав быстрорежущей стали наиболее значительно повышает ее твердость (до 66…68 HRC) и теплостойкость (до 640…650°С). Кроме того, повышается теплопроводность стали, так как кобальт является единственным легирующим элементом, приводящим к такому эффекту.

Это дает возможность использовать их для обработки жаропрочных и нержавеющих сталей и сплавов, а также конструкционных сталей повышенной прочности. Период стойкости инструментов из таких сталей в 3…5 раз выше, чем из сталей Р18, Р6М5.

Стали высокой теплостойкостихарактеризуются пониженным содержанием углерода, но весьма большим количеством легирующих элементов – B11M7K23, В14М7К25, ЗВ20К20Х4Ф. Они имеют твердость 69. ..70 HRC и теплостойкость-700...720°С. Рациональная область использования - резание труднообрабатываемых материалов и титановых сплавов. В последнем случае период стойкости инструментов в 60 раз выше, чем из стали Р18, и в 8…15 раз выше, чем из твердого сплава ВК8. Значительными недостатками этих сталей является их низкая прочность при изгибе (не выше 2400 МПа) и низкая обрабатываемость резанием в отожженном состоянии (38…40 HRC) при изготовлении инструмента.

Экономно легированные быстрорежущие стали.

В связи со все более возрастающим дефицитом вольфрама и молибдена - основных легирующих элементов,используемых при производстве быстрорежущей стали, все большее применение находят экономно легированные марки. Среди сталей этого типа наибольшее применение получила сталь 11РЗАМЗФ2, которая используется при производстве инструмента, так как обладает достаточно высокими показателями по твердости (HRC 63-64), прочности (σи-3400 МПа) и теплостойкости (до 620°С). Сталь 11РЗАМЗФ2 технологична в металлургическом производстве, однако, из-за худшей шлифуемости ее применение ограничено инструментами простой формы, не требующими больших объемов абразивной обработки (пилы по металлу, резцы и т.п.).

Похожие статьи:

poznayka.org

Легированные стали (конструкционные, инструментальные, специального назначения).

75. Конструкционная легированная сталь содержит, кроме обычных элементов, еще и специальные легирующие элементы: хром, никель, ванадий, алюминий, кобальт и др. Легирующие элементы придают стали особые свойства. Например, хром повышает предел прочности и текучести стали при сохранении достаточной вязкости, вольфрам увеличивает твердость, сообщает большую устойчивость при отпуске, молибден увеличивает прокаливаемость, повышает пластичность и вязкость. Конструкционные легированные стали, применяемые для изготовления разнообразных деталей машин и конструкций, должны обладать высокой прочностью и вязкостью.

8.Классификация, структуры чугунов.

Чугун отличается от стали: по составу – более высокое содержание углерода и примесей; по технологическим свойствам – более высокие литейные свойства, малая способность к пластической деформации, почти не используется в сварных конструкциях.

В зависимости от состояния углерода в чугуне различают:

· белый чугун – углерод в связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск;

· серый чугун – весь углерод или большая часть находится в свободном состоянии в виде графита, а в связанном состоянии находится не более 0,8 % углерода. Из-за большого количества графита его излом имеет серый цвет;

· половинчатый – часть углерода находится в свободном состоянии в форме графита, но не менее 2 % углерода находится в форме цементита. Мало используется в технике.

Структуры чугунов:

Белый чугун

Белый чугун  графитизированный чугун

графитизированный чугун

Алюминий и его сплавы.

Алюминий – светло-серебристый металл, имеющий кристаллическую решетку гранецентрированного куба с периодом 4,0413 Å. Не испытывает полиморфных превращений. Алюминий – легкий металл, его удельный вес 2,703 г/см3 при 20 ˚С. В связи с этим алюминий является основой сплавов для легких конструкций, например в авиационной технике. Алюминий обладает высокой электропроводностью (65% от меди), поэтому алюминий в большом объеме используется в качестве проводниковых материалов в электротехнике.

Алюми́ниевые спла́вы — сплавы, основной массовой частью которых является алюминий. Самыми распространенными легирующими элементами в составе алюминиевых сплавов являются: медь, магний, марганец, кремний и цинк. Реже — цирконий,литий, бериллий, титан. В основном алюминиевые сплавы можно разделить на две основные группы: литейные сплавы и деформируемые (конструкционные). В свою очередь, конструкционные сплавы подразделяются на термически обработанные и термически необработанные. Большая часть производимых сплавов относится к деформируемым, которые предназначены для последующей ковки и штамповки[1].

Медь и её сплавы.

Медь – металл красновато-розового цвета с плотностью 8,94 г/см3 (8940 кг/м3), температура плавления – 1083°С, кристаллическая решетка ГЦК, полиморфизмом не обладает. По тепло- и электропроводности медь занимает второе место после серебра.

Медь имеет высокую коррозионную стойкость в пресной, морской воде и в атмосферных условиях, но окисляется в сернистых газах и аммиаке. Марганец, не снижая пластичности, повышает коррозионную стойкость меди (марка ММц-1).

Спла́вы ме́ди — сплавы, основным компонентом (или одним из компонентов) которых является медь. Наиболее известные сплавы меди:

· бронза — с оловом

· латунь — с цинком

· французское золото — с оловом и цинком

· абиссинское золото — с цинком и золотом

· северное золото — с алюминием, цинком и золотом

· «цыганское золото» (рандоль) — с бериллием

· мельхиор — с никелем

· константан и манганин — с марганцем и никелем

· нейзильбер — с никелем и цинком

Титан и его сплавы

Титан - металл серебристо-белого цвета, имеющий малую плотность (4,5 г/см3). Температура плавления титана (1668 ± 4) “С в зависимости от степени его чистоты.

Титан имеет две полиморфные модификации: а-титан с гексагональной плотноупакованной решеткой с периодами а = 0,296 нм, с = 0,472нми высокотемпературную модификацию (3-титан с кубической объемно-центрированной решеткой с периодом а = 0,332 нм при 900 °С. Температура полиморфного а^Р превращения составляет 882 °С.

Магний и его сплавы.

Магний – щелочноземельный металл серебристо-белого цвета. Аллотропических превращений не имеет. Кристаллическая решетка – гексагональная. Температура плавления 650?С.Магний является одним из наиболее распространенных элементов в природе. В земной коре его содержится 2,1%. В свободном виде магний не встречается. В виде соединений он входит в состав горных пород – магнезита MgCO3, доломита MgCO3•CaCO3 и карналлита MgCl2•KCl•6h3O. Промышленное производство магния основано на электролизе расплавов чистых обезвоженных солей.Большие запасы магния находятся в морской воде (в виде бишофита MgCl2•6h3O). В среднем в 1 кг воды содержится 3,8 г MgCl2 и 1,7г MgSO4. Однако морскую воду пока редко используют для получения бишофита.Главными достоинствами магния как машиностроительного материала являются его низкая плотность, высокая удельная прочность (отношение прочности к плотности), стойкость к ударным нагрузкам и вибрационным колебаниям. Магний легче алюминия почти в 1,6 раза, его плотность 1,7 г/см?. Сплавы на основе магния являются самыми легкими конструкционными материалами.Магний хорошо обрабатывается режущим инструментом, легко шлифуется и полируется. Для снятия одного и того же объема металла при обработке магния тре буется мощность почти в 6…7 раз меньшая, чем при обработке стали.

Для повышения механических свойств и коррозионной стойкости в магниевые сплавы вводят различные легирующие элементы. Основными легирующими добавками магниевых сплавов являются алюминий, цинк и марганец. Алюминий и цинк повышают прочностные характеристики магниевых сплавов. Цирконий и марганец улучшают коррозионную стойкость, а редкоземельные металлы (церий, лантан) обеспечивают магниевым сплавам высокие механические свойства при повышенных температурах. Наилучшей жаропрочностью обладают сплавы, легированные торием. Добавка в сплавы лития делает их сверхлегкими. Однако использование в технике этих сплавов пока ограничено ввиду высокой стоимости лития.

Некоторые магниевые сплавы способны упрочняться различными видами термической обработки.

К недостаткам магниевых сплавов, наряду с низкой коррозионной стойкостью и малым модулем упругости, следует отнести низкие литейные свойства, склонность к газонасыщению, окислению и воспламенению при их приготовлении. Поэтому плавка и разливка магниевых сплавов ведется под специальными флюсами. По общей коррозионной стойкости магниевые сплавы несколько уступают сплавам на основе алюминия.

Как и алюминиевые сплавы магния подразделяют на деформируемые и литейные. Первые маркируют МА: МА2, МА3, МА5, МА8, МА9; вторые – МЛ: МЛ1, МЛ2, МЛ3, МЛ6, МЛ11 и др.

Способность магниевых сплавов воспринимать и погашать энергию удара и вибрационные колебания позволяет использовать их для изготовления деталей, подверженных динамическим нагрузкам (колеса орудий, самолетов, поршни, шатуны и др.). Такие детали долговечнее деталей, изготовленных из других металлов

Высокая удельная прочность магниевых сплавов позволяет считать их одним из самых перспективных машиностроительных материалов. Применение сплавов магния в технике позволяет снизить вес изделий на 20...30% по сравнению со сплавами алюминия и на 50...70% по сравнению с чугуном и сталями. Для снижения общего конструктивного веса из сплавов магния выгодно изготовлять, например, детали двигателей внутреннего сгорания (блоки цилиндров, поршня), электродвигателей, компрессоров, переносной инструмент (дрели, пневмомолотки) и др.

infopedia.su

Лекция 19

Инструментальные стали

Стали для режущего инструмента.

Инструментальная сталь должна обладать высокой твердостью, износостойкостью, достаточной прочностью и вязкостью (для инструментов ударного действия).

Режущие кромки могут нагреваться до температуры 500 900oС, поэтому важным свойством является теплостойкость, т. е., cпособность сохранять высокую твердость и режущую способность при продолжительном нагреве (красностойкость).

Углеродистые инструментальные стали (ГОСТ 1435).

Содержат 0,65 1,35% углерода.

Стали У7 У13А обладают высокой твердостью, хорошо шлифуются, дешевы и недефицитны.

Из сталей марок У7, У8А изготавливают инструмент для работы по дереву и инструмент ударного действия, когда требуется повышенная вязкость пуансоны, зубила, штампы, молотки.

Стали марок У9 У12 обладают более высокой твердостью и износостойкостью используются для изготовления сверл, метчиков, фрез.

Сталь У13 обладает максимальной твердостью, используется для изготовления напильников, граверного инструмента.

Для снижения твердости и создания благоприятной структуры, все инструментальные стали до изготовления инструмента подвергают отжигу.

Для заэвтектоидных сталей проводят сфероидизирующий отжиг, в результате которого цементит вторичный приобретает зернистую форму. Регулируя скорость охлаждения можно получить любой размер зерен.

Окончательная термическая обработка закалка с последующим отпуском.

Закалку для доэвтектоидных сталей проводят полную, а для заэвтектоидных неполную. Структура закаленных сталей или мартенсит, или мартенсит и карбиды.

Температура отпуска выбирается в зависимости от твердости, необходимой для инструмента.

Для инструментов ударного действия, требующих повышенной вязкости, из сталей У7, У8 отпуск проводят при температуре 280 300oС, что обеспечивает твердость HRC 56 58.

Для напильников, метчиков, плашек отпуск проводят при температуре 150 200oС, при этом обеспечивается получение максимальной твердости НRC 62 64.

Основными недостатками углеродистых инструментальных сталей является их невысокая прокаливаемость (5 10 мм), низкая теплостойкость (до 200oС), то есть инструменты могут работать только при невысоких скоростях резания.

Легированные инструментальные стали.

Содержат 0,9 1,4 % углерода. В качестве легирующих элементов содержат хром, вольфрам, ванадий, марганец, кремний и другие. Общее содержание легирующих элементов до 5%.

Высокая твердость и износостойкость в основном определяются высоким содержанием углерода. Легирование используется для повышения закаливаемости и прокаливаемости, сохранения мелкого зерна, повыщения прочности и вязкости.

Термическая обработка включает закалку и отпуск.

Проводят закалку с температуры 800 850oС в масло или ступенчатую закалку, что уменьшает возможность коробления и образования закалочных трещин.

Отпуск проводят низкотемпературный, при температуре 150 200oС, что обеспечивает твердость HRC 61 66. Иногда, для увеличения вязкости, температуру отпуска увеличивают до 300oС, но при этом наблюдается снижение твердости HRC 55 60.

Для деревообрабатывающего инструмента из сталей 6ХС и 9ХФ рекомендуется изотермическая закалка, значительно улучшающая вязкость.

Повышенное содержание кремния (сталь 9ХС) способствует увеличению прокаливаемости до 40 мм и повышению устойчивости мартенсита при отпуске. Недостатками сталей, содержащих кремний, являются чувствительность их к обезуглероживанию при термообработке, плохая обрабатываемость резанием и деформированием из-за упрочнения феррита кремнием.

Повышенное содержание марганца (стали ХВГ, 9ХВСГ) способствует увеличению количества остаточного аустенита, что уменьшает деформацию инструмента при закалке. Это особенно важно для инструмента, имеющего большую длину при малом диаметре, например, протяжек.

Хром увеличивает прокаливаемость и твердость после закалки.

Стали используются для изготовления инструмента и ударного, и режущего.

Алмазная сталь ХВ5 содержит 5% вольфрама. Благодаря присутствию вольфрама, в термически обработанном состоянии имеет избыточную мелкодисперсную карбидную фазу. Твердость составляет HRC 65 67. Cталь используется для изготовления инструмента, сохраняющего длительное время острую режущую кромку и высокую размерную точность (развертки, фасонные резцы, граверный инструмент).

Быстрорежущие стали.

Стали получили свое название за свойства. В следствии высокой теплостойкости (550 650oС), изготовленные из них инструменты могут работать с достаточно высокими скоростями резания.

Стали содержат 0,7 1,5 % углерода, до 18 % основного легирующего элемента вольфрама, до 5 % хрома и молибдена, до 10 % кобальта

Добавление ванадия повышает износостойкость инструмента, но ухудшает щлифуемость. Кобальт повышает теплостойкость до 650oС и вторичную твердость HRC 67 70.

Микроструктура быстрорежущей стали в литом состоянии имеет эвтектическую структурную составляющую. Для получения оптимальных свойств инструментов из быстрорежущей стали необходимо по возможности устранить структурную неоднородность стали карбидную ликвацию. Для этого слитки из быстрорежущей стали подвергаются интенсивной пластической деформации (ковке). При этом происходит дробление карбидов эвтектики и достигается более однородное распределение карбидов по сечению заготовки.

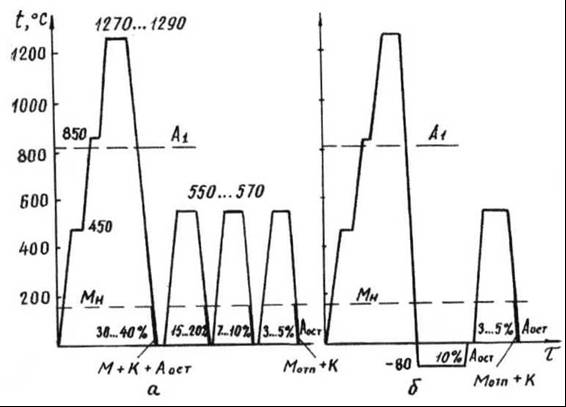

Затем проводят отхиг стали при температуре 860 900oС. Структура отожженной быстрорежущей стали мелкозернистый (сорбитообразный) перлит и карбиды, мелкие эвтектоидные и более крупные первичные. Количество карбидов около 25 %. Сталь с такой структурой хорошо обрабатывается резанием. Подавляющее количество легирующих элементов находятся в карбидной фазе. Для получения оптимальных свойств стали в готовом инструменте необходимо при термической обработке обеспечить максимальное насыщение мартенсита легирующими элементами. При закалке быстрорежущие стали требуют нагрева до очень высоких температур, около 1280oС. Нагрев осуществляют в хорошо раскисленных соляных ваннах BaCl2/, что улучшает равномерность прогрева и снижает возможность обезуглероживания поверхности. Для снижения термических фазовых напряжений нагрев осуществляют ступенчато: замедляют нагрев при температурах 600 650oС и при 850 900oС. График режима термической обработки быстрорежущей стали представлен на рис. 19.1.

Рис.19.1. График режима термической обработки быстрорежущей стали

Охлаждение от закалочной температуры производится в масле. Структура стали после закалки состоит из легированного, очень тонкодисперсного мартенсита, значительного количества (30 40 %) остаточного аустенита и карбидов вольфрама. Твердость составляет 60 62 HRC. Наличие аустенита остаточного в структуре закаленной стали ухудшает режущие свойства.

Для максимального удаления аустенита остаточного проводят трехкратный отпуск при температуре 560oС. При нагреве под отпуск выше 400oС наблюдается увеличение твердости. Это объясняется тем, что из легированного остаточного аустенита выделяются легированные карбиды. Аустенит при охлаждении от температуры отпуска превращается в мартенсит отпуска, что вызывает прирост твердости. Увеличению твердости содействуют и выделившиеся при температуре отпуска мелкодисперсные карбиды легирующих элементов. Максимальная твердость достигается при температуре отпуска 560oС.

После однократного отпуска количество аустенита остаточного снижается до 10%. Чтобы уменьшить его количество до минимума, необходим трехкратный отпуск.

Твердость стали после отпуска составляет 64 65 HRC. Структура стали после термообработки состоит из мартенсита отпуска и карбидов.

При термической обработке быстрорежущих сталей применяют обработку холодом. После закалки сталь охлаждают до температуры 80 100oС, после этого проводят однократный отпуск при температуре 560oС для снятия напряжений.

Иногда для повышения износостойкости быстрорежущих сталей применяют низкотемпературное цианирование.

Основными видами рехущих инструментов из быстрорежущей стали являются резцы, сверла, долбяки, протяжки, метчики машинные, ножи для резки бумаги. Часто из быстрорежущей стали изготавливают только рабочую часть инструмента.

Стали для измерительных инструментов.

Основными требованиями, предъявляемыми к сталям, из которых изготавливаются измерительные инструменты, являются высокая твердость и износоустойчивость, стабильность в размерах в течение длительного времени. Последнее требование обеспечивается минимальным температурным коэффициентом линейного расширения и сведением к минимуму структурных превращений во времени.

Для изготовления измерительных инструментов применяются:

Штамповые стали.

Инструмент, применяемый для обработки металлов давлением (штампы, пуансоны, матрицы) изготавливают из штамповых сталей.

Различают стали для штампов холодного и горячего деформирования.

Стали для штампов холодного деформирования.

Стали должны обладать высокой твердостью, износостойкостью, прочностью, вязкостью (чтобы воспринимать ударные нагрузки), сопротивлением пластическим деформациям.

Для штампов небольших размеров (до 25 мм) используют углеродистые инструментальные стали У10, У11, У12 после закалки и низкого отпуска на твердость 57 59 HRC. Это позволяет получить хорошую износостойкость и ударную вязкость.

Для более крупных изделий применяют легированные стали Х, Х9, Х6ВФ. Для повышения износостойкости инструмента после термической обработки проводят цианирование или хромирование рабочих поверхностей.

Для уменьшения брака при закалке необходимо медленное охлаждение в области температур мартенситного превращения (например, закалка из воды в масло для углеродистых сталей, ступенчатая закалка для легированных сталей).

Если штамповый инструмент испытывает ударные нагрузки, то используют стали, обладающие большей вязкостью (стали 4ХС4, 5ХНМ). Это достигается снижением содержания углерода, введением легирующих элементов и соответствующей термической обработкой. После закалки проводят высокий отпуск при температуре 480 580oС, что обеспечивает твердость 38 45 HRC.

Стали для штампов горячего деформирования.

Дополнительно к общим требованиям, от сталей этой группы требуется устойчивость против образования трещин при многократном нагреве и охлаждении, окалиностойкость, высокая теплопроводность для отвода теплоты от рабочих поверхностей штампа, высокая прокаливаемость для обеспечения высокой прочности по всему сечению инструмента.

Для изготовления молотовых штампов применяют хромоникелевые среднеуглеродистые стали 5ХНМ, 5ХНВ, 4ХСМФ. Вольфрам и молибден добавляют для снижения склонности к отпускной хрупкости. После термической обработки, включающей закалку с температуры 760 820oС и отпуск при 460 540oС, сталь имеет структуру сорбит или троостит и сорбит отпуска. Твердость 40 45 HRC.

Штампы горячего прессования работают в более тяжелых условиях. Для их изготовления применяются стали повышенной теплостойкости. Сталь 3Х2В8Ф сохраняет теплостойкость до 650oС, но наличие карбидов вольфрама снижает вязкость. Сталь 4Х5В2ФС имеет высокую вязкость. Повышенное содержание хрома и кремния значительно увеличивает окалиностойкость стали.

Твердые сплавы.

В качестве материалов для инструментов используются твердые сплавы, которые состоят из твердых карбидов и связующей фазы. Они изготавливаются методами порошковой металлургии.

Характерной особенностью твердых сплавов является очень высокая твердость 87 92 HRC при достаточно высокой прочности. Твердость и прочность зависят от количества связующей фазы (кобальта) и величины зерен карбидов. Чем крупнее зерна карбидов, тем выше прочность. Твердые сплавы отличаются большой износостойкостью и теплостойкостью. Основными твердыми сплавами являются группы ВК (WC + Co), TK (WC + TiC + Co), TTK (WC + TiC + TaC + Co). Наиболее распространенными сплавами группы ВК являются сплавы марок ВК3, ВК6, ВК8, ВК20, где число показывает содержание кобальта в процентах, остальное карбиды вольфрама WC. Сплавы группы ТК марок Т30К6, Т14К8 первое число показывает содержание карбидов титана в процентах, второе содержание кобальта в процентах. Сплаы этой группы лучше противостоят изнашиванию, обладают большей твердостью, тепло- и жаростойкостью, стойкостью к коррозии, но меньшей теплопроводностью и большей хрупкостью. Используются на средних и высоких скоростях резания.

Сплавы с малым количеством кобальта обладают повышенной твердостью и износостойкостью, но минимальной прочностью, Поэтому их используют для чистового точения (ВК3, Т30К4).

Сплавы с повышенным содержанием кобальтаиспользуют для чернового точения (ВК8, Т14К8).

Сплав ВК20 начинают использовать для армирования штампов, что повышает их износостойкость.

Износостойкость инструментов из твердых сплавов превышает износостойкость инструментов из быстрорежущих стале в 10 20 раз и сохраняется до температур 800 1000oС.

Алмаз как материал для изготовления инструментов.

80 % добываемых природных алмазов и все синтетические алмазы используются в качестве инструментальных материалов.

Основное количество алмазов используется в виде алмазного порошка для изготовления алмазно-абразивного инструмента шлифовальных кругов, притиров, хонов, надфилей и др., для обработки особо твердых металлов и горных пород. Большое значение имеют заточные круги для твердосплавного инструмента, это увеличивает производительность труда и срок службы инструмента. Повышение стойкости твердосплавного инструмента обеспечивается высокой чистотой (отсутствие зазубрин, мелких трещин) лезвия инструмента.

Алмазный инструмент изготовляется в виде алмазосодержащих кругов с бакелитовой или металлической связкой.

Также изготавливают алмазные резцы (для обработки корпусов часов), фильеры (для волочения проволоки из высокотвердых и драгоценных металлов) и др.

nwpi-fsap.narod.ru

Легированные качественные инструментальные стали

Стали этой группы маркируются с применением двух ключевых (системообразующих) символов – однозначного числа, показывающего среднюю концентрацию углерода в десятых долях процента, и символа (-ов) легирующих элементов.

Таблица - Условные обозначения легирующих элементов

в марках легированных сталей и чугунов

| Химический символ | Наименование легирующего элемента | Условное обозначение в марке | Химический символ | Наименование легирующего элемента | Условное обозна-чение в марке | |

| N | азот | А | P | фосфор | П | |

| Nb | ниобий | Б | B | бор | Р | |

| W | вольфрам | В | Si | кремний | С | |

| Mn | марганец | Г | Ti | титан | Т | |

| Cu | медь | Д | V | ванадий | Ф | |

| Se | селен | Е | Cr | хром | Х | |

| Co | кобальт | К | Zr | цирконий | Ц | |

| Ni | никель | Н | Al | алюминий | Ю | |

| Mo | молибден | М | редкоземельные | Ч |

Обычно за символом (-ами) легирующих элементов следует цифра или целое число, указывающее примерное количество процентов легирующей добавки. Если ее содержание не превышает 1,5 мас. % и округленное целое число равно 1, единица в марке не ставится. Таким образом отсутствие в марке числа после символа легирующего элемента по умолчанию свидетельствует, что его концентрация не превышает 1,5 мас.%.

Следует помнить, что в случаях, когда средняя концентрация углерода в стали составляет десять десятых (и более) процента, двузначные числа «10», «11» и далее в начале марки не ставятся. Редкими исключениями являются несколько марок – 11ХФ, 13Х.

Буква «А» в конце марки указывает на принадлежность стали к категории высококачественной, а символ «-Ш» (иногда без черточки перед буквой) – на то, что сталь особовысококачественная.

Если сталь содержит в качестве легирующей добавки азот, символ «А» будет стоять в середине марки, например 9Х4М3Ф2АГСТ-Ш.

Для отнесения химического элемента к легирующим добавкам или постоянным примесям стали можно воспользоваться граничными значениями их концентрации.

Примеры записи марок легированной качественной инструментальной стали выглядят следующим образом: 7ХФ, 9ХС, ХВГ, 11ХФ, 8Х4В2М2Ф2А, 5ХНМ, Х12М, 9Х4М3Ф2АГСТ-Ш.

Шарикоподшипниковые стали

Стали для подшипников имеют собственную маркировку, по назначению составляют особую группу конструкционных сталей, хотя по составу и свойствам они близки к инструментальным сталям [5]. Термин «шарикоподшипниковые» определяет их узкую область назначения – подшипники качения (не только шариковые, но также роликовые и игольчатые). Для ее маркировки была предложена аббревиатура «ШХ» – шарикоподшипниковая хромистая, – за которой ставится число десятых долей процента средней концентрации хрома. Из ранее широко известных марок ШХ6, ШХ9 и ШХ15 в употреблении осталась марка ШХ15. Отличие шарикоподшипниковой стали от аналогичной инструментальной – в более жестких требованиях к количеству неметаллических включений и равномерности распределения карбидов в микроструктуре.

Усовершенствование стали ШХ15 путем введения в нее дополнительных легирующих добавок (кремния и марганца) своеобразно отразилось в маркировке – распространением на специфическую систему более поздних правил обозначения легирующих элементов в составе легированных сталей: ШХ15СГ, ШХ20СГ.

Быстрорежущие стали

Быстрорежущие стали специфически маркируются начальной буквой русского алфавита «Р», соответствующей первому звуку в английском слове rapid – быстрый, скорый. Далее следует целое число процентов вольфрама. Как уже было сказано, наиболее распространенной ранее маркой быстрорежущей стали была Р18.

В связи с дефицитностью и дороговизной вольфрама произошел переход на вольфрамомолибденовую сталь Р6М5 без азота и Р6АМ5 с азотом [7]. Аналогично подшипниковым сталям, произошло слияние (своего рода «гибридизация») двух систем маркировки. Разработка и освоение новых быстрорежущих сталей с кобальтом и ванадием обогатило арсенал «гибридных» марок: Р6АМ5Ф3, Р6М4К8, 11Р3АМ3Ф2 – а также привело к появлению вообще безвольфрамовых быстрорежущих сталей, которые маркируются и в специфической системе (Р0М5Ф1, Р0М2Ф3) [8] , и полностью по-новому – 9Х6М3Ф3АГСТ-Ш, 9Х4М3Ф2АГСТ-Ш [9].

infopedia.su

Инструментальные стали

Инструментальные стали

Основными материалами для режущих инструментов являются инструментальные стали. К ним относятся углеродистые, легированные и быстрорежущие стали.

Углеродистые стали. Эти стали обладают высокой твердостью после окончательной термической обработки (закалки) HRC 62—64 и имеют низкую твердость в отожженном состоянии (НВ 187—207), что обеспечивает хорошую обрабатываемость резанием и давлением. Недостаток углеродистых сталей — низкая теплостойкость (200—250° С).

Углеродистые инструментальные стали применяют для режущих инструментов, работающих при небольших скоростях резания (υ = 10÷12 м/мин).

В табл. 1 дано назначение некоторых марок инструментальной углеродистой стали (ГОСТ 1435—54) при изготовлении режущих инструментов.

Легированные стали. В зависимости от назначения и свойств инструментальные легированные стали (ГОСТ 5950—63) подразделяют на две группы: стали для режущего и измерительного инструмента и стали для штампового инструмента. Для режущего инструмента наибольшее применение нашли марки 7ХФ, ИХ, 13Х, ХВ5. В1, Ф, 9ХС, ХВГ, 9Х5ВФ, ХВСГ др.

В обозначениях марок сталей первые цифры указывают среднее содержание углерода в десятых долях процента. Они могут не указываться, если содержание углерода близко к единице или больше единицы. Буквы за цифрами обозначают: Г — марганец, С — кремний; X — хром, В — вольфрам, Ф •— ванадий, Н — никель, М — молибден. Цифры, стоящие после букв, указывают среднее содержание соответствующего элемента в целых единицах. Отсутствие цифры обозначает, что содержание этого легирующего элемента равно примерно 1%. В отдельных случаях содержание легирующих элементов не указывается, если оно не превышает 1,8%.

Легированные стали обладают по сравнению с углеродистыми повышенной вязкостью в закаленном состоянии, более глубокой прокаливаемостью, меньшей склонностью к деформациям и трещинам при закалке. Режущие свойства легированных сталей примерно такие же, как у углеродистых инструментальных сталей, потому что они тоже имеют низкую теплостойкость (200—250° С).

Назначение легированных сталей, применяемых для изготовления режущих инструментов, дано в табл. 2.

Быстрорежущие стали. Инструментальные быстрорежущие стали (ГОСТ 9373—60) приобретают после термообработки высокую твердость, прочность и износостойкость, сохраняя режущие свойства при нагревании во время работы до 600—650° С. Это позволяет увеличить скорость резания инструментами из быстрорежущей стали в 2—4 раза и повышает их стойкость по сравнению с инструментами из углеродистой или легированной стали. Преимущества быстрорежущей стали проявляются главным образом при обработке прочных (σв = 100 кГ/мм2) и твердых сталей (НВ 200—250) и резании с повышенной скоростью.

Основные марки и химический состав быстрорежущих сталей приведены в табл. 3.

Таблица 1

Назначение углеродистых сталей при изготовлении режущих инструментов

Марки быстрорежущей стали обозначают буквами и цифрами: Р означает, что сталь относится к группе быстрорежущих, а цифра после буквы Р показывает среднее содержание вольфрама (в %) в стали. Среднее содержание ванадия (в %) отмечают цифрой, следующей за буквой Ф1 кобальта — цифрой после буквы К.

Таблица 2

Назначение легированных сталей, применяемых для режущих инструментов

Таблица 3

Марки и химический состав быстрорежущих сталей

Быстрорежущие стали делятся на стали нормальной теплостойкости (Р18, Р12, Р6МЗ) и стали повышенной теплостойкости (Р18Ф2, Р14Ф4, Р9Ф5 и др.). Для обработки конструкционных сталей с твердостью до НВ260—280 и чугунов используют стали нормальной теплостойкости. При обработке более прочных и улучшенных конструкционных сталей необходимы стали ванадиевые Р18Ф2 и для очень тяжелых режимов резания — кобальтовые Р18К5Ф2, Р9К5 и Р9К10.

В настоящее время металлургическая промышленность выпускает новую марку высоковольфрамовой кобальтованадиевой быстрорежущей стали ЭПЗ79 (Р18Ф2К8М). Эту сталь поставляет завод «Электросталь»

По сравнению со стандартными сталями повышенной теплостойкости сталь ЭП379 содержит больше углерода, кобальта и меньше молибдена. По сравнению со сталью Р18 сталь ЭП379 обладает повышенной горячей твердостью и теплостойкостью.

Сталь ЭП379 предназначена для инструментов любой формы при обработке титановых, жаропрочных и закаленных сталей с твердостью до HRC 52—55.

Свойства быстрорежущих сталей по сравнению со сталью Р18 приведены в табл. 4. Назначение быстрорежущих сталей для изготовления режущих инструментов дано в табл. 5.

Для оснащения инструментов пластинками из быстрорежущих сталей в зависимости от их назначения ГОСТ 2379—67 предусматривает несколько форм (табл. 6).

Таблица 4

Свойства быстрорежущих сталей

Таблица 5

Примерное назначение быстрорежущих сталей

Конструкционные стали. Для экономии быстрорежущих сталей и твердых сплавов многие режущие инструменты изготовляются составными; например, режущая часть — из стали марки Р18, а хвостовик или державка — из конструкционной стали.

Для державок, хвостовиков и корпусов применяются углеродистые инструментальные стали обыкновенного качества (ГОСТ 380—60), качественные (ГОСТ 1050—60) и конструкционные легированные (ГОСТ 4543—61).

Рекомендуемые марки сталей для составного режущего инструмента приведены в табл. 7.

Таблица 6

Форма, размеры и назначение пластинок из быстрорежущей стали

Продолжение табл. 6

Продолжение табл, б

Таблица 7

Рекомендуемые марки сталей для державок, корпусов и хвостовиков составного режущего инструмента

Смотрите также

spravochnik-tehnologa.ru