- первичный цементит, который кристаллизуется из жидкой фазы по линии CD;

- вторичный цементит, который выделяется из твердого гамма-раствора по линии ES;

- третичный цементит, который выделяется из твердого альфа-раствора по линии PQ.

Влияние углерода на структуру сталей. Максимальное содержание углерода в стали

Максимальное содержание - углерод - Большая Энциклопедия Нефти и Газа, статья, страница 1

Максимальное содержание - углерод

Cтраница 1

Предельное максимальное содержание углерода 0 25 % ограничивается опасностью обеднения феррита молибденом и снижения в связи с этим уровня прочностных и технологических свойств. Лучший комплекс механических свойств обеспечивается закалкой в масле ( или нормализацией) с 880 - 1080 С с последующим высоким отпуском при 640 - 750 С. Стали перлитного класса используются для изготовления деталей, длительно ( 10000 ч и более) работающих в режиме ползучести при температурах до 500 - 580 С и малых нагрузках: это трубы пароперегревателей, арматура паровых котлов, детали крепежа. [1]

Еслм ограничение максимального содержания углерода в аусте-нитных хромоникелевых сталях до 0 03 % и дает многообещающие результаты с точки зрения снижения склонности к межкристаллит-ной коррозии, однако еще полностью не решает вопрос о возможности длительной работы этих сталей в области критических температур. С другой стороны, металлургические и производственные проблемы, связанные с производством стали, содержащей меньше 0 03 % С, достаточно сложные. Поэтому на практике часто стремятся использовать стали, содержащие до 0 06 - 0 08 % С. [2]

Кривая 5 показывает максимальное содержание углерода для листоврй стали данной толщины, свободной от карбидов хрома. С) эффективнее в сварных конструкциях, чем сталь Х18Н9, однако небольших толщин, примерно до 10 мм. [4]

Полученные нами значения энтальпии карбида ванадия с максимальным содержанием углерода ( VG0i8e) примерно на 6 % выше соответствующих справочных данных для VC0i88 [6], полученных путем экстраполяции низкотемпературных измерений. [6]

Максимальное содержание остаточного аустенита наблюдается в зоне с максимальным содержанием углерода. [7]

Аустенит - твердый раствор углерода в железе f - Максимальное содержание углерода - 2 % при температуре 1130, НВ 200 - 250 кг / мм2; овр 100 кг / мм. [8]

Аустенит - твердый раствор внедрения углерода в - у-железо с максимальным содержанием углерода 2 14 % при 1147 С и 0 8 при 727 С. Атом углерода расположен в центре элементарной ячейки. При температуре ниже 727 С аустенит или превращается в феррит при низком содержании углерода или распадается на цементит и феррит, образуя перлит, при высоких содержаниях углерода. [9]

Для получения электродных изделий высокого качества необходимо, чтобы антрацит имел максимальное содержание углерода при минимальном количестве золы, серы и влаги. [10]

На рис. 67 представлена часть диаграммы состояния системы Fe-С, ограниченная максимальным содержанием углерода в железе ( 6 67 %), которое можно получить при обычных условиях. [11]

Эта же сталь при минимальном содержании хрома ( 12 %) и максимальном содержании углерода ( 0 15 %) будет испытывать протекающее полностью у-а пРевРа1Депие а ПРИ охлаждении из области у на воздухе будет закаливаться на мартенсит. [13]

Эта же сталь при минимальном содержании хрома ( 12 %) и максимальном содержании углерода ( 0 15 %) будет испытывать протекающее полностью Y - - a - nPeBPauteHHe a ПРИ охлаждении из области у 11а воздухе будет закаливаться на мартенсит. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Роль углерода в упрочнении стали

Содержание углерода в стали является главным «ключом» при упрочнении стали путем ее нагрева и быстрого охлаждения – закалки. Именно содержание углерода определяет максимальный уровень твердости, которые может быть достигнут в стали. Влияние содержания углерода на достижимую твердость показано на рисунке 1.

Рисунок 1 – Зависимость максимальной твердости стали в зависимости от содержания в ней углерода

Рисунок 1 – Зависимость максимальной твердости стали в зависимости от содержания в ней углерода

Максимальная твердость в стали

Максимальная твердость требует только 0,60 %% углерода, что может показаться странным. Из диаграммы состояния железо-цементит было бы логично предположить, что твердость должна возрастать, пока содержание углерода не достигнет 0,77 %.Однако, как мы видим на рисунке 1, существенного увеличения твердости после содержания углерода 0,60 % не наблюдается. Не смотря не эту странность, эти данные совершенно надежны и легко воспроизводятся на очень тонких образцах углеродистой стали.

Эти данные на рисунке 1 настолько точные, что часто применяются для обратной задачи, а именно – быстрого определения содержания углерода в неизвестной стали. Для этого отрезают тонкие образцы этой стали, нагревают до температуры выше температуры превращения в стали, закаливают их в воде и по уровню твердости оценивают содержание углерода в стали.

Если уровень твердости в образце около 50 HRC, то содержание углерода в стали составляет около 0,20 %, при твердости около 60 HRC – 0,40 %. Очевидно, что этот метод не работает при твердости выше 60 HRC, так как твердость там уже почти не зависит от содержания углерода.

Для обычной практики термической обработки сталей надо помнить, что данные на рисунке 1 основаны на термической обработке очень тонких образцов, которые охлаждались с их температуры аустенитизации до комнатной температуры в течение нескольких секунд с образованием мартенсита по всей их толщине. Поэтому идеальные условия, показанные на рисунке 1, редко встречаются на практике.

Влияние размера изделия на твердость стали

В условиях промышленной практики величины твердости стали, указанные на рисунке 1 достигаются редко. Наиболее важным фактором, который влияет на максимальную твердость, достигаемую при термическом упрочнении стали, является масса металла, который подвергается закалке. Из малых образцов тепло «извлекается» очень быстро и критическая скорость охлаждения для 100 %-ного образования мартенсита превышается значительно. Критическая скорость охлаждения – это такая скорость охлаждения, которая предотвращает образование в тсали немартенситных продуктов распада аустенита. С увеличением размеров сечения изделия становится трудно «извлечь» из него тепло достаточно быстро, чтобы избежать образования в стали немартенситных структур.

steel-guide.ru

Влияние углерода и примесей на свойства стали

Поиск ЛекцийЛЕКЦИЯ 7

СПЛАВЫ НА ОСНОВЕ ЖЕЛЕЗА

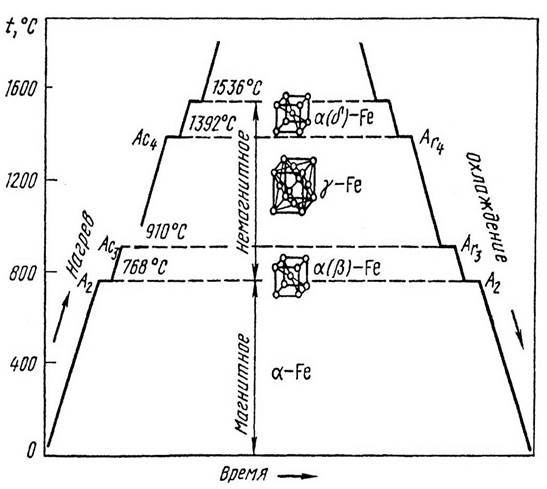

Железо - серебристо-серый металл, принадлежащий к VIII группе периодической системы, имеет температуру плавления 1536ºС. Чистое лабораторное железо содержит не более 0,0001% (или 10-4%) примесей, технически чистое - около 0,1-0,15% примесей. Прочность технического железа невелика: σв = 250МПа при довольно высокой пластичности δ = 50% , ψ = 80%.

Железо в твердом состоянии может находиться в двух полиморфных модификациях: с ОЦК решеткой и ГЦК решеткой. Ниже 911°С и выше 1392°С устойчиво α -железо с ОЦК решеткой (обозначается Feα). Высокотемпературную модификацию (выше 1392°С) α-железа иногда называют δ-железом, хотя оно не представляет собой новой кристаллической фазы.

В интервале температур 911-1392°Сжелезо имеет модификацию γ-железо с ГЦК решеткой(обозначается Feγ ).

Кривая охлаждения железа фиксирует два полиморфных и одномагнитное превращение (рис.7.1). При магнитном превращении температурная остановка при 768°С (точка Кюри) связана не с перестройкой кристаллической решетки, а с внутриатомными изменениями внешних и внутренних электронных оболочек, которые и приводят к изменениям магнитных свойств.

Углерод принадлежит к IV группе периодической системы. Углерод встречается в природе в виде двух основных модификаций: алмаза и графита. Температура плавления графита 3500°С. Графит имеет гексагональную кристаллическую решетку. Графит - мягкий материал и обладает низкой прочностью. Прочность графита с увеличением температуры аномально растет: при 20°С σв = 20МПа, при 2500°С графит прочнее всех тугоплавких металлов. На этом основаны современные методы создания сверхпрочных материалов, упрочненных углеродными волокнами и графитовыми включениями.

Рис.7.1. Кривая охлаждения железа.

Углерод образует с железом твердые растворы внедрения. Растворимость углерода в железе зависит от его кристаллической решетки. Диаметр поры кристаллической решетки ОЦК значительно меньше, чем диаметр поры решетки ГЦК. Поэтому α-Fe способно растворять углерод в очень малом количестве, а растворимость углерода в γ-Fe существенно больше. При взаимодействии в твердом состоянии железо и углерод могут образовывать различные структурные составляющие.

СТРУКТУРНЫЕ СОСТАВЛЯЮЩИЕ ЖЕЛЕЗОУГЛЕРОДИСТЫХ

СПЛАВОВ

К железоуглеродистым сплавам относятся стали и чугуны.

Сталь – сплав железа с углеродом при содержании углерода не более 2,14%.

Чугун – сплав железа с углеродом при содержании углерода от 2,14% до 6,67%.

Максимальное содержание углерода в железоуглеродистых сплавах составляет 6,67%.

В структуре сталей могут образовываться следующие составляющие: феррит, аустенит, цементит, перлит.

Аустенит - твердый раствор углерода в γ-Fe. Образуется из жидкости при первичной кристаллизации. Может присутствовать в структуре сталей только при высоких температурах (выше 727оС). Максимальная растворимость углерода в γ-Fe, следовательно максимальное содержание углерода в аустените 2,14% при 1147 оС. Аустенит имеет невысокую прочность и твердость и достаточно пластичен. Является однородной однофазной структурой. Обозначается буквой А.Формула аустенита Feγ (С).

Феррит – твердый раствор углерода в α-Fe. Образуется из аустенита при вторичной кристаллизации. Растворимость углерода в α-Fe при комнатной температуре равна 0,006%. Максимальная растворимость углерода в феррите, следовательно максимальное содержание углерода в феррите 0,02% при 727оС. Феррит является самой мягкой структурной составляющей. Имеет незначительную прочность и твердость, но высокую пластичность. В структуре проявляется в виде зерен правильной округлой формы. Является однородной однофазной структурой. Может присутствовать в структуре при комнатной температуре. Обозначается буквой Ф.Формула феррита Feα (С).

Цементит – химическое соединение железа и углерода. Формула цементита Fe3C.В цементите содержится 6,67% углерода. Температура плавления цементита около 1240 -1250 оС. Цементит имеет очень высокую твердость, но обладает при этом высокой хрупкостью и практически нулевой пластичностью. Цементит является самой твердойструктурной составляющей. Имеет пластинчатое строение. Является однофазной структурой. В сталях может образовываться только цементит вторичный. Обозначается буквой Ц II.

Перлит – механическая смесь феррита и цементита вторичного. Образуется из аустенита при температуре 727оС. Называется эвтектоидом (аналогично эвтектике, но образуется из твердой фазы). Перлит содержит 0,8% углерода. Является двухфазной структурой. Имеет пластинчатое строение (чередование пластин феррита и цементита), либо зернистое строение (после термической обработки). Может присутствовать в структуре при температурах ниже 727оС, вплоть до комнатной. Является основной структурной составляющей сталей. Есть в структуре всех сталей независимо от содержания углерода. Обозначается буквой П.Формула перлита

(Feα (С) + Fe3C ).

В структуре чугунов могут образовываться следующие структурные составляющие: аустенит (также как и в сталях образуется из жидкости при первичной кристаллизации), перлит (также как и в сталях образуется из аустенита при 727оС и может присутствовать при комнатной температуре), цементит первичный ( то же, что и в сталях, но образуется из жидкости при первичной кристаллизации, обозначается Ц I), ледебурит.

Ледебурит – механическая смесь аустенита и цементита первичного. Образуется из жидкости при первичной кристаллизации при температуре 1147 оС. Содержит 4,3% углерода. Является эвтектикой. Может присутствовать в структуре при температурах выше 727оС. Является двухфазной структурой. Обозначается буквой Л.

Ледебурит превращенный – механическая смесь перлита и цементита. Образуется из ледебурита первичного в результате превращения аустенита в перлит (в составе ледебурита) при температуре 727оС. Содержит также 4,3% углерода, является также эвтектикой и двухфазной структурой. Может присутствовать в структуре при температурах ниже 727оС. Обозначается буквой Лпр.

ДИАГРАММА СОСТОЯНИЯ ЖЕЛЕЗО – УГЛЕРОД

( ЖЕЛЕЗО – ЦЕМЕНТИТ)

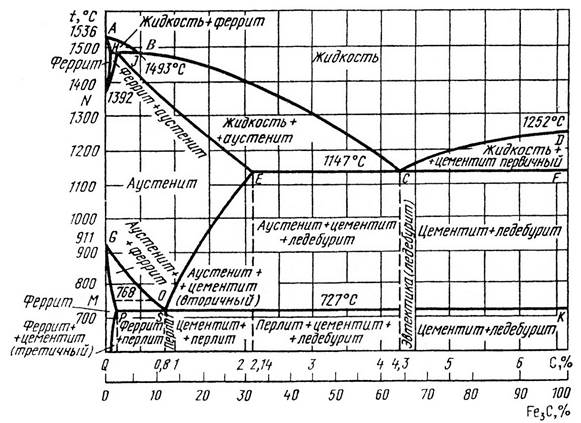

Диаграмма состояния железо - цементит приведена на рис.7.2. Линия ABCD - линия ликвидус, линия АН JECF - солидус. Точка А соответствует температуре плавления железа (1536ºС), точка D - температуре плавления цементита (1250°С). Точки N и G соответствуют температурам полиморфного превращения железа (1392°С и 911°С ).

Рис.7.2. Диаграмма состояния железо-углерод.

В системе Fe-Fe3C при различных температурах происходят эвтектическое и эвтектоидное превращения. По линии ECF при 1147ºС происходит эвтектическое превращение: (А + ЦI). Образующаяся эвтектика называется ледебуритом. Ледебурит (Л) - механическая смесь аустенита и цементита первичного, содержащая 4,3 % углерода.

По линии PSK при 727°С происходит эвтектоидное превращение:

(Ф + Ц ), в результате которого из аустенита образуется механическая смесь феррита и цементита. Эвтектоидное превращение происходит аналогично кристаллизации эвтектики, но не из жидкости, а из твердого раствора. Образующийся эвтектоид называется перлитом. Перлит (П) - механическая смесь феррита и цементита, содержащая 0,8 % С. Перлит состоит из пластинок цементита в ферритной основе, на травленом шлифе имеет блеск перламутра, отсюда и название - перлит.

В результате первичной кристаллизации во всех сплавах с содержанием углерода менее 2,14% (в сталях) образуется однофазная структура – аустенит. В сплавах с содержанием углерода более 2,14% (в чугунах) при первичной кристаллизации образуются аустенит (по линии АВС), цементит первичный (по линии СD) и ледебурит первичный, эвтектика (по линии ECF).

Вторичная кристаллизация (превращения в твердом состоянии) происходит по линиям GSE и PSK. Образование феррита из аустенита по линии GS происходит вследствие полиморфного превращения γ в α. Образование цементита вторичного из аустенита по линии SE происходит вследствие изменения растворимости углерода в аустените. При понижении температуры по линии ES растворимость углерода уменьшается и происходит выделение цементита.

По линии PQ уменьшается растворимость углерода в феррите с понижением температуры. От максимального значения в точке P (0,02%) до точки Q (0,006%) при комнатной температуре. Избыточный углерод в очень малых количествах выделяется из феррита в виде цементита третичного. Такую структуру имеет технически чистое железо.

В точке S при содержании углерода 0,8% и температуре 727°С весь аустенит превращается в механическую смесь феррита и цементита вторичного (перлит). Такое превращение происходит по всей линии PSK, поэтому ее называют линией перлитного превращения.

Анализируя линии и точки диаграммы состояния железо – углерод можно определить структурные составляющие сталей и чугунов при любом содержании в них углерода и при определенной температуре.

Таким образом, диаграмма состояния железо – углерод имеет большое практическое значение. Ее применяют для назначения режимов термической обработки сталей определенного состава, для назначения режимов горячей механической обработки, для прогнозирования свойств стали по ее структуре в соответствии с диаграммой состояния.

ЛЕКЦИЯ 8

УГЛЕРОДИСТЫЕ СТАЛИ

Сплавы железа с углеродом, содержащие до 2,14% С и малое количество других элементов (примеси), называются углеродистыми сталями.

Углеродистые стали выплавляются в электропечах, мартеновских печах и кислородных конвертерах. Считается, что наиболее высокими свойствами обладают стали более чистые по содержанию вредных примесей серы и фосфора, а также газов и неметаллических включений. Такие стали используются для изготовления наиболее ответственных деталей.

Влияние углерода и примесей на свойства стали

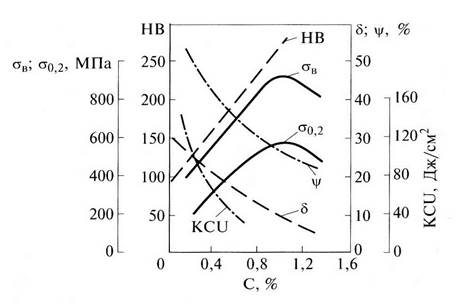

Углерод оказывает значительное влияние на свойства стали. Даже при малом изменении содержания углерода в стали, изменяются механические свойства. Увеличение содержания углерода в стали приводит к повышениюпрочности, твердости и понижению пластичности. Кроме того, увеличение содержания углерода повышает порог хладноломкости и уменьшает ударную вязкость. Зависимость механических свойств стали от содержания углерода приведена на рис.8.1.

Рис. 8.1. Влияние углерода на свойства стали.

С увеличением содержания углерода в структуре стали возрастает количество цементита. При содержании в стали углерода до 0,8% структура состоит из феррита и перлита, однако при увеличении содержания углерода в этих сталях соотношение феррита и перлита изменяется: ферритная составляющая уменьшается, количество перлита - возрастает. Так как в состав перлита входит цементит, то его количество также возрастает, что приводит к увеличению прочности и понижению пластичности. При содержании углерода более 0,8% в структуре сталей кроме перлита появляется структурно свободный вторичный цементит.

Как известно, феррит имеет низкую прочность, но сравнительно высокую пластичность. Цементит обладает высокой твердостью, но является хрупким.

Таким образом, изменение структуры стали при увеличении содержания углерода приводит к увеличению твердости, прочности и снижению вязкости и пластичности. Заметный рост прочности происходит при содержании углерода до 1,0%. При большем содержании углерода твердость продолжает расти, но прочность даже снижается за счет охрупчивания вследствие образования сетки хрупкого цементита вокруг перлитных зерен. Для устранения хрупкости сталей с высоким содержанием углерода используют специальную термическую обработку.

Также углерод оказывает влияние на технологические свойства стали: свариваемость, обрабатываемость давлением и резанием.

С увеличением содержания углерода ухудшается свариваемость. Считается оптимальным для возможности сварки содержание углерода до 0,22 - 0,25%. Кроме того, увеличение содержания углерода приводит к ухудшению деформации (механической обработки) в горячем и холодном состоянии.

Обрабатываемость резанием считается наиболее хорошей у стали с содержанием углерода 0,3 - 0,4%. Стали с меньшим содержанием углерода являются слишком вязкими. Кроме того, они дают плохую поверхность обработки и трудноудаляемую стружку. Высокоуглеродистые стали имеют повышенную твердость, что затрудняет их обрабатываемость.

В химическом составе стали всегда присутствуют постоянные примеси, к которым относятся: кремний, марганец, сера, фосфор, а также газы: кислород, азот, водород.

Обычно содержание примесей в процессе выплавки стали ограничивают. Особенно это относится к содержанию вредных примесей, таких как сера и фосфор. Так, количество этих элементов по верхнему пределу для неответственных сталей ограничивается не более 0,05%; для ответственных и специальных сталей - в тысячных долях %.

Сера снижает пластичность и вязкость сталей, а также приводит к явлению красноломкости в процессе горячей механической обработки. Фосфор, попадая в сталь, способен растворяться в феррите, при этом уменьшает его пластичность и способствует охрупчиванию стали.

Кислород, азот, водород находятся в стали либо в виде твердого раствора в феррите, либо могут образовывать химические соединения. Кислород и азот загрязняют сталь хрупкими, неметаллическими включениями, уменьшают вязкость и пластичность стали. Водород, находясь в твердом растворе, также сильно охрупчивает сталь. Повышенное содержание водорода приводит к образованию трещин – флокенов( «водородное охрупчивание»).

Марганец и кремний считаются полезными примесями. Их вводят в сталь специально в процессе выплавки для раскисления стали и связывания кислорода. Кроме того, марганец и кремний способны упрочнять составляющую феррита. Обычно в углеродистой стали присутствует до 0,8% марганца и до 0,4 - 0,5% кремния.

poisk-ru.ru

Минимальное содержание - углерод - Большая Энциклопедия Нефти и Газа, статья, страница 1

Минимальное содержание - углерод

Cтраница 1

Минимальное содержание углерода, при котором сталь уже не склонна к МКК, зависит от содержания в стали хрома, молибдена, никеля. [1]

Стремятся к минимальному содержанию углерода, поскольку углерод сильно повышает коэрцитивную силу и снижает магнитную проницаемость. [2]

Структура стали с минимальным содержанием углерода ( технически чистое железо) представляет феррит ( рис 187 а) Феррит имеет зернистое ( полиэдрическое) строение. [4]

Противоречивые дан-ные о минимальном содержании углерода, при котором обеспечивается устойчивость к МКК, вызваны тем, что и другие элементы, кроме углерода, также могут влиять на коррозионную стойкость стали к МКК. На основании данных по влиянию углерода можно сделать заключение о том, что для повышения устойчивости сталей к МКК необходимо принять все меры к снижению содержания в них углерода. В настоящее время промышленностью освоен выпуск сталей с низким содержанием углерода ( 0 02 - 0 03 %), которые имеют достаточную устойчивость к МКК. [5]

Поскольку рафинировочная плавка должна обеспечить минимальное содержание углерода в готовом сплаве, здесь необходимо применять графитированные электроды, а углерод в качестве футеро-вочного материала использовать нельзя. [7]

Для производства биметалла применяют сталь с минимальным содержанием углерода марки ПИ и Г18 по ГОСТ 803 - 50 ( Ст. ГОСТ 5632 - 51 и марки 10 по ГОСТ 1050 - 57), так как углерод и другие примеси затрудняют обрабаты ваемость давлением. [8]

Примечание: В числителе приведены данные при минимальном содержании углерода в пределах марочного состава, t знаменателе - при максимальном. [9]

Из высокопрочных среднелегированных сталей следует применять стали с минимальным содержанием углерода ( но достаточным для получения нужной прочности) и минимальным легированием, достаточным в то же время для обеспечения полной прокаливаемости в наиболее массивных сечениях детали. При этом желательно применять никелесодержащие марки. [10]

При проектировании сварных деталей предпочтение следует отдавать сталям с минимальным содержанием углерода и с ( минимальным количеством легирующих элементов. [11]

В отличие от гидридсиланов, алкилтидридсиланы, даже с минимальным содержанием углерода ( например, HsSiC SiHa), не самовоспламеняются иа воздухе и значительно медленнее взаимодействуют с водными растворами щелочей. [12]

Использование сварочной проволоки ( типа 18 - 8) с минимальным содержанием углерода еще не решает задачи получения швов, устойчивых против межкристаллитной коррозии, после воздействия критических температур. [13]

Применение при автоматической сварке проволоки типа стали 18 - 8 с минимальным содержанием углерода еще не решает вопроса устранения межкристаллитной коррозии. Сталь 1Х18Н9Т содержит углерода до 0 12 %, что обеспечивает необходимые механические свойства. При такой концентрации металл шва будет подвержен коррозии при воздействии высоких температур. Но титан интенсивно окисляется в процессе сварки, поэтому титано-содержащая проволока не нашла применения при сварке. Ниобий выгорает незначительно, поэтому при сварке ниобийсодержащей стали Х18Н11Б возможно легирование металла шва ниобием за счет как основного, так и присадочного металла. Однако ниобий увеличивает склонность швов к образованию горячих трещин. [14]

Применение вакуумных печей в современной металлургии позволяет выплавлять железо и сталь с минимальным содержанием углерода. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Влияние углерода на структуру сталей

Максимальная растворимость углерода в альфа-железе наблюдается при температуре 721 С и составляет 0,018 %. В случае закалки углерод может оставаться какое-то время в альфа-растворе, но очень скоро начинается выделение фаз по механизму старения. В твердом альфа-растворе углерод может образовывать или гомогенный раствор, что случается очень редко, или, скорее всего, негомогенный раствор с образованием кластеров в местах искажений атомной решетки (границы зерен, дислокации). Последний вариант является наиболее возможным состоянием твердого альфа-раствора.

Компоненты структуры сплавов железо-углерод

Для анализа влияние содержания углерода на железоуглеродистые сплавы, нужно характеризовать каждый их структурный элемент. После медленного охлаждения стали состоят из феррита и цементита или из феррита и графита.

Феррит

Феррит является пластичным. В отожженном состоянии феррит имеет большое удлинение (около 40 %). Его твердость составляет по Бринеллю составляет от 65 до 130 С в зависимости от размеров зерна и он является сильно магнитным до температуры 770 ˚С. При температуре 723 ˚С феррит растворяет 0, 02 % углерода, а при комнатной температуре – только тысячные доли процента углерода остается в растворе.

Цементит

Цементит является хрупким и очень твердым. Его твердость по Бринеллю составляет около 800. Цементит является слабым проводником электрического тока и тепла. Имеет сложную ромбическую атомную решетку. Обычно разделяют:

Графит

Графит является мягким. Он плохой проводник электрического тока, но хорошо проводит тепло. Графит не плавится даже при температуре 3000-3500 ˚С. Имеет гексагональную атомную решетку в отношением осей больше 2.

Аустенит

Аустенит является мягким (но более твердым, чем феррит) и пластичным. Удлинение аустенита составляет 40-50 %. Он имеет более низкую проводимость тепла и электричества, чем феррит. Аустенит является парамагнитным. Обладает гранецентрической кубической решеткой.

Изменение структуры стали с увеличением содержания углерода

«Пройдемся» вдоль оси содержания углерода на участке диаграммы состояния системы железо-углерод, которая соответствует сталям (рисунок 1): от 0 до 2 % углерода.

Рисунок 1 — Двойная диаграмма состояния железо-углерод

Рисунок 1 — Двойная диаграмма состояния железо-углерод

Феррит

Структура стали, содержащей от 0 до 0,02 % углерода, включает феррит и третичный цементит (рисунок 2).

Рисунок 2 — Микроструктура стали: феррит с третичным цементитом по граница зерен

Рисунок 2 — Микроструктура стали: феррит с третичным цементитом по граница зерен

Феррит и перлит

Дальнейшее увеличение содержания углерода приводит к появлению нового структурного компонента – эвтектоидного феррита и цементита (перлита). Сначала перлит появляется как отдельный включения между ферритными зернами, а затем, при содержании углерода 0,8 %, занимает весь объем. Перлит представляет собой двухфазную смесь, которая обычно имеет пластинчатую структуру (рисунок 3).

Рисунок 3 — Микроструктура перлита в стали

Рисунок 3 — Микроструктура перлита в стали

Перлит и цементит

Когда содержание углерода поднимается выше 0,8 %, наряду с перлитом образуется вторичный цементит. Вторичный цементит выделяется в форме игл (рисунок 4).

Рисунок 4 — Микроструктура стали: вторичный цементит (иглы) и перлит

Рисунок 4 — Микроструктура стали: вторичный цементит (иглы) и перлит

Количество цементита возрастает с увеличением содержания углерода. При содержании углерода 2 % цементит занимает 18 % поля зрения микроскопа. При содержании углерода более 2 % формируется эвтектическая смесь.

Ледебурит

Сплавы с содержанием углерода 3,6 % содержат ледебурит. Ледебурит – эвтектическая смесь аустенита с растворенным углеродом и цементитом. Эти высокоуглеродистые сплавы считаются уже не сталями, а доэвтектическими белыми чугунами.

steel-guide.ru