- холоднодеформированные, производимые из низколегированной, легированной и углеродистой стали;

- горячедеформированные, изготавливаемые из легированной и углеродистой стали.

- без плен;

- закатов;

- трещин;

- глубоких рисок;

- рванин;

- грубой ряби.

Большая Энциклопедия Нефти и Газа. Марка котловая сталь

Ꙭ Металлы котельных агрегатов — сталь и чугун — ikotel.info

Основными металлами, применяемыми для изготовления котельных агрегатов, являются сталь и чугун.

Сталь применяют как относительно дешевую — углеродистую, так и более дорогую — легированную, т. е. такую, в которую для улучшения механических и физико-химических свойств добавлены в некотором количестве другие металлы. Различают низколегированную сталь, в которой присадки содержатся в незначительном количестве, не превышающем 0,5-1,0 %, и высоколегированную, в которую добавляется значительно большее количество присадок. Низколегированная котельная сталь принадлежит к классу перлитной, а высоколегированная - к классу аустенитной стали.

Углеродистая сталь широко применяется в котлостроении. Содержание углерода в этой стали не должно превышать 0,3 % во избежание ухудшения качества сварных соединений из-за воздушной закалки при сварке. Содержание серы и фосфора не должно превышать 0,045 % для каждого из этих элементов. Предельная температура, при которой углеродистая сталь может длительно и надежно работать, составляет 500 °С; превышение ее приводит к резкой интенсификации окалинообразования на металле.

Легирование котельной стали имеет назначение повысить ее прочность и окалиностойкость при высокой температуре. В качестве легирующих присадок применяют хром, молибден, никель, ванадий, титан, вольфрам, ниобий, марганец и бор, которые вводятся в различных комбинациях. Хром вводят в сталь для повышения ее жаростойкости, т. е. способности противостоять коррозии (образованию окалины) при высокой температуре; наличие в стали 12—14 % хрома делает ее нержавеющей. Молибден добавляют для повышения жаропрочности, т. е. для повышения предела прочности и предела текучести стали при высокой температуре, а также для улучшения ее технологических свойств (свариваемости) и упрощения термической обработки. Никель повышает вязкость стали, ее жаропрочность и сопротивляемость старению. Для повышения сопротивляемости ползучести, т. е. снижения предела текучести стали в результате длительной работы ее при высокой температуре, к низколегированной хромомолибденовой стали добавляют ванадий и ниобий, а к высоколегированной стали — титан и вольфрам. Наличие марганца в стали в пределах 0,3-0,8 % определяется технологическими требованиями процесса выплавки, а повышение содержания марганца в стали до 0,9-1,5 % преследует цель повысить ее прочность. Легирующие элементы в марках стали обозначают буквами русского алфавита: Б — ниобий; В — вольфрам; Г — марганец М — молибден; Н — никель; Р — бор; С — кремний; Т — титан; Ф — ванадий; X — хром.

В обозначении марок высоколегированной стали за буквами ставят цифры, которые означают содержание этих элементов в стали в процентах. Цифры перед буквенным обозначением указывают содержание углерода в стали в сотых долях процента для низколегированной стали и десятых долях процента для высоколегированной стали. Если при этом в высоколегированной стали количество углерода не ограничено нижним пределом при верхнем пределе 0,09 % и выше, цифры перед буквенным обозначением не ставят.

Среди большого числа различных марок высоколегированной стали в котлостроении применяют только сталь жаропрочную, т. е. предназначенную для работы в нагруженном состоянии при высокой температуре в течение длительного времени и обладающую достаточной окалиностойкостью.

Для изготовления котлов применяют сталь в виде листов, труб, поковок, литья, крепежных материалов (для фланцевых соединений), электродов и сварочной проволоки. Качество стали, употребляемой для этих целей, точно регламентировано «Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов» Госгортехнадзора.

Характеристики марок стали, применяемых для изготовления барабанов и поковок для котлов, приведены в табл. 1, а для изготовления трубных систем и соединительных трубопроводов — в табл. 2.

Следует различать требования, предъявляемые к стали, применяемой для изготовления барабанов, и к стали для изготовления трубных систем поверхностей нагрева, коллекторов и соединительных трубопроводов. Выбор марки стали для изготовления барабанов котлов определяется стремлением получить барабан с возможно более тонкими стенками, т. е. более легкий, путем применения более прочной стали. Для трубных систем поверхностей нагрева, коллекторов и трубопроводов выбор марки стали определяется в первую очередь температурой, которую будет иметь стенка трубы во время работы котельного агрегата.

Для изготовления барабанов котлов по требованию «Правил» Госгортехнадзора применяют листовую сталь и поковки, полученные мартеновским способом или в электрических печах. Корпуса цилиндрических котлов, работающих при давлении до 9 aт, изготовляют из углеродистой стали марки Ст. 3 сп. Барабаны котлов с толщиной стенки до 60 мм изготовляют из углеродистой стали марок 15К и 20К. Для изготовления барабанов на давление 40—100 ат применяют сталь марки 22К с несколько повышенным содержанием марганца. Барабаны на давление от 100 ат и выше изготовляют из низколегированной стали марки 16ГНМ. Стали марок 16ГС, 09Г2С и 10Г2С1 являются относительно новыми сталями котлостроения.

Таблица 1

| Углеродистая(перлитная) Легированная (перлитная) | В.Ст.3сп. 15К20К22К22К16ГС 09Г2С10Г2С116ГНМ | 0,14 - 0,22 0,12-0,200,16-0,240,19-0,260,18-0,260,12-0,18 0,120,120,12-0,18 | 0,12-0,30 0,15-0,300,15-0,300,20-0,400,17-0,370,40-0,70 0,50-0,800,90-0,200,17-0,37 | 0,40-0,65 0,35-0,650,35-0,650,75-1,000,70-0,900,90-1,20 1,30-1,701,30-1,650,80-1,10 | — <0,30<0,30<0,4<0,30<0,30 <0,30<0,30<0,3 | — <0,30<0,30<0,30<0,25<0,30 <0,30<0,301,0-1,3 | — ————— ——0,40 0,55 | 38 38414444 46444651 | 27 27261820 22222216 | 23 2322—— 181818— | Барабаны, обечайки днища, затворы вертикально - цилиндрических котлов То же для котлов среднего давления Барабаны, обечайки днища затворы котлов давления до 100 ат Барабаны, обечайки, днища, затворыкотлов высокого давления | 200 450 450450 450 | 8 Не ограничено Не ограничено Не ограничено | 12 60 90160 160 | 380 - 60, группа В 5520 - 62 ТУГКТП1 - 55Технические условия 5520 - 62Технические условия |

Трубы для поверхностей нагрева, коллекторов и соединительных трубопроводов изготовляют из стали, выплавленной мартеновским способом или в электропечах. Трубные системы, в которых температура стенки не будет превышать 500 °С, изготовляют из углеродистой трубной стали марок 10 и 20. Трубные же системы, в которых температура стенки будет превышать 500 °С, изготовляют из легированной стали для предотвращения окалинообразования.

Следовательно, из сталей марок 10 и 20 можно изготовлять все поверхности нагрева как паровых, так и водогрейных котельных агрегатов на давление до 24 ат. При этом применение стали марки 10 нежелательно, так как она имеет значительно большую склонность к старению, чем сталь марки 20. Из стали марки 20 можно изготовлять также трубные системы экранов и водяных экономайзеров котельных агрегатов более высокого давления, так как температура стенок этих поверхностей нагрева в нормальной эксплуатации никогда не достигает 500 °С. Из легированной стали изготовляют трубные системы пароперегревателей, предназначенных для получения пара с температурой 440-450 °С и выше. В случаях, когда пароперегреватель выполняют двухступенчатым, из легированной стали изготовляют только змеевики второй ступени и выходной коллектор, так как через змеевики первой ступени проходит пар с более низкой температурой и омываются они дымовыми газами с менее высокой температурой. Даже при очень высокой конечной температуре пара температура стенок труб первой ступени пароперегревателя не превышает 500 °С. Для второй ступени пароперегревателей котлов с давлением 40 ат, предназначенных для перегрева пара до 440 °С, температура стенок которых может превышать 500 °С, применяют низколегированную хромомолибденовую сталь марки 12МХ.

Трубные системы топочных экранов и водяных экономайзеров, а также тех частей пароперегревателей, температура стенок которых не превышает 500 °С, у котельных агрегатов с давлением 100 ат и выше выполняют из стали марки 20, которую изготовляют по особым техническим условиям, предусматривающим более высокие требования. Части трубных систем пароперегревателей этих котлов с температурой стенок выше 500 °С выполняют из легированной стали. При этом для пароперегревателей, предназначенных для перегрева пара до 540 °С, когда температура стенок может доходить до 570-580 °С, рекомендуется сталь марки 12Х1МФ.

Пароперегреватели котельных агрегатов на давление 140 ат с перегревом пара до 570 °С изготовляют из стали марки 12Х2МФСР с несколько большим содержанием хрома, а также наличием бора. Кроме того, для таких пароперегревателей, а также для пароперегревателей на давление 255 ат, предназначенных для перегрева пара до 585 °С, у которых температура стенок труб превышает 600 °С, рекомендуется высоколегированная аустенитная сталь (см. табл. 2). Обычно выбирают сталь марки Х18Н12Т (1Х18Н12Т). Применяют также сталь марки 1Х1УН14В2М. Эта сталь, однако, имеет тот недостаток, что она склонна к межкристаллитной коррозии.

Воздухоподогреватели изготовляют из стали марки Ст. 3.

Литые детали, работающие под давлением, изготовляют из стали, выплавленной в мартеновских или электрических печах; при этом содержание серы и фосфора в углеродистой стали не должно превышать 0,05 % для каждого из этих элементов. В зависимости от температуры и давления применяют углеродистую сталь марок от 15Л до 35Л и легированную сталь марки 18МХ-Л. Соответствующие требования предъявляются также к металлу крепежных материалов (болты, шпильки, гайки), электродам и сварной проволоке.

Чугун для изготовления чугунных котлов для нагрева воды до 115 °С, согласно требованиям Госгортехнадзора по качеству должен быть не ниже марки СЧ 12-28 (ГОСТ 1412-54). Для поверхностей нагрева, коллекторов и камер чугунных ребристых водяных экономайзеров, устанавливаемых к котлам давлением до 24 ат, применяют чугун по качеству не ниже чугуна марки СЧ 12-28.

Таблица 2

| Углеродистая(перлитная) | 102020 | 0,07-0,140,17-0,240,17-0,25 | 0,17-0,370,17-0,370,17-0,37 | 0,35-0,650,35-0,650,35-0,65 | ≤0,15≤0,25≤0,3 | ≤0,25≤0,25≤0,3 | ——— | ——— | ——— | ——— | ——— | ——— | 344141 | 242224 | ——— | ——— | Поверхности нагреваКоллекторы и соединительные трубопроводыПоверхности нагреваКоллекторы и соединительные трубопроводы | 6060Не ограниченоТо же | 500400500450 | 1050-601050-60Техническиеусловия |

| Легированная(перлитная) | 15ГС12МХ15ХМ12Х1МФ12Х2МФСР15Х1М1Ф | 0,12-0,180,09-0,160,11-0,160,08-0,150,08-0,150,10-0,16 | 0,70-1,000,15-0,300,17-0,370,17-0,370,4-0,70,4-0,7 | 0,90-1,300,4-0,70,4-0,70,4-0,70,4-0,70,4-0,7 | <0,30,4-0,60,8-1,10,9-1,21,6-1,91,1-1,4 | <0,3—<0,25<0,25<0,25<0,25 | —————— | —————— | —0,4-0,60,4-0,550,25-0,350,5-0,70,90-1,10 | —————— | ———0,18-0,300,20-0,350,20-0,35 | ————0,002 - 0,005— | 50—45454850 | 28—21212118 | —————— | —————— | Поверхности нагреваКоллекторы и соединительные трубопроводыПоверхности нагреваКоллекторы и соединительные трубопроводыПоверхности нагреваКоллекторы и соединительные трубопроводыПоверхности нагреваКоллекторы и соединительные трубопроводы | »»» » »» | 500450550550585570585575 | То же»»»»»»» |

| Высоколегированная(аустенитная) | 1Х11В2МФХ18Н12Т1Х14Н14В2М (ЭИ - 257)1Х14Н14Б (ЭИ - 694)1Х14Н16БВ (ЭИ - 694Р)1Х16Н15М3Б (ЭИ - 847)1Х14Н18В2Б (ЭИ - 695)1Х14Н18В2БР (ЭИ - 695Р) | 0,10-0,15≤0,120,4-0,50,07-0,120,07-0,12≤0,90,08-0,120,07-0,12 | ≤0,5≤0,8≤0,8≤0,6≤0,6≤0,8≤0,6≤0,6 | 0,50-0,801,0-2,0≤0,71,0-2,01,0-2,0≤0,61,0-2,01,0-2,0 | 10-1217-1913-1513-1513-1515-1713-1513-15 | <0,611-1313-1514-1714-1714-1618-2018-20 | —≤ (С - 0,02) × 5 - 0,7—————— | 1,7-2,2—2,0-2,75———2,0-2,752,0-2,75 | 0,6-0,9—0,25-0,40——2,5-3,0—— | ———0,9-1,30,9-1,30,9-1,30,9-1,30,9-1,3 | 0,15-0,30——————— | ————0,005——0,005 | 605450————— | 183016————— | —600600-650650650650700700 | —800850850850850850850 | Поверхности нагреваПоверхности нагрева; Коллекторы и соединительные трубопроводыПоверхности нагреваГОСТ 5632 - 61 рекомендуютсядля изготовления пароперегревательных труб и соединительных трубопроводов котлов высокого и закритического давления | »»» | 630640; 610650 | »»» |

ikotel.info

| МЕТАЛЛ ЭЛЕМЕНТОВ КОТЛА В соответствии с указанными условиями работы металла элементов котла к металлу предъявляются следующие основные требования: высокие механические характеристики — прочность, пластичность, вязкость, твердость; стабильность структуры и механических характеристик при работе с высокими нагрузками и высокой температурой в течение длительного времени; высокая сопротивляемость воздействию агрессивных сред; возможность выполнения без особого усложнения технологических операций, необходимых при изготовлении и ремонте элементов котла. Этим требованиям удовлетворяют углеродистые и легированные стали. Для изготовления котлов широко применяют углеродистую сталь. Содержание углерода в этой стали допускается не более 0,3 % в целях обеспечения достаточной пластичности и вязкости, а также во избежание ухудшения качества сварных соединений. Содержание серы и фосфора должно быть не более 0,045 % в целях предотвращения хрупкости стали и ухудшения ее технологических качеств. Углеродистая сталь может длительно и надежно работать при температурах до 500 °С. При большей температуре в условиях газовой среды происходит резкая интенсификация окалинообразования поверхности металла. Легирование стали имеет назначение повысить ее прочность и сопротивляемость окалинообразованию при высокой температуре. В качестве легирующих присадок применяют хром, молибден, никель, ванадий, титан, вольфрам, ниобий, марганец и бор, которые добавляются в сталь в различных комбинациях. Хром вводят в сталь для повышения ее жаростойкости, т. е. способности противостоять кислородной коррозии при высокой температуре; наличие в стали 12— 14 % хрома делает ее нержавеющей. Молибден добавляют для повышения жаропрочности — повышения предела прочности и текучести стали при высоких температурах, а также для улучшения других ее свойств. Никель повышает вязкость стали, ее жаропрочность и сопротивляемость старению. Для повышения сопротивляемости ползучести к низколегированной хромомолибденовой стали добавляют ванадий и ниобий. Содержание марганца в стали в пределах 0,3—0,8 % определяется технологическими требованиями процесса ее выплавки, а содержание марганца в стали в количестве 0,9—1,5 % повышает ее прочность. Легирующие элементы в марках стали обозначают следующими буквами: Б — ниобий, В — вольфрам, Г — марганец, М — молибден, Н — никель, Р — бор, С — кремний, Т — титан, Ф — ванадий, X — хром. В обозначении марок легированной стали за буквами ставят цифры — содержание этих элементов в стали в процентах. Цифры перед буквенным обозначением указывают содержание углерода в стали в сотых долях процента для низколегированных сталей и в десятых долях процента для высоколегированной стали. Если в высоколегированной стали количество углерода не ограничено нижним пределом при верхнем пределе 0,09 % и выше, цифры перед буквенным обозначением не ставят. Барабаны котлов с толщиной до 60 мм изготовляют из углеродистой стали марок 15К и 20К. Для барабанов, работающих под давлением 4—10 МПа, применяют сталь 22К с повышенным содержанием марганца. Барабаны при давлении больше 10 МПа изготовляют из низколегированной стали марок 16ГНМ, 16ГС, 09Г2С и 10Г2С1. Трубы для поверхностей нагрева, коллекторов и соединительных трубопроводов, в которых температура стенки будет не выше 500 °G, изготовляют из углеродистой стали марок 10 и 20. Трубы с температурой стенки выше 500°С изготовляют из легированной стали. Практически из углеродистой стали марок 10 и 20 изготовляют все поверхности нагрева котлов и водогрейных агрегатов на давление до 2,4 МПа. Из легированной стали изготовляют системы пароперегревателей при температуре перегрева пара более 450°С. Для первой ступени пароперегревателя может использоваться сталь 20. В котлах с давлением 10—14 МПа трубные системы топочных экранов и экономайзеров, а также частей пароперегревателя, у которых температура стенки не превышает 500 °С, выполняют из стали 20 повышенного качества. Для пароперегревателей, предназначенных для перегрева пара до 540°С, с температурой стенки труб 570— 580 °С рекомендуется применение легированной стали 12Х1МФ. Пароперегреватели котлов на давление 14 МПа с температурой перегрева пара 565°С изготовляют из стали с несколько повышенным содержанием хрома и наличием бора. Для пароперегревателей, у которых температура стенки труб превышает 600 °С, рекомендуется применение аустенитных сталей. Воздухоподогреватели и каркасы котла изготовляют из углеродистой стали 3. Стальные литые детали, работающие под давлением и при повышенной температуре, а также крепежные изделия изготовляют из стали марок 15Л—35Л. При этом содержание серы и фосфора в металле не должно превышать 0,05%. |

geyz.ru

Металл паровых котлов

Паровые котлы ТЭС

Основными материалами для котлостроения служат углеродистые, а также легированные стали, в состав которых включены хром, никель, молибден, вольфрам, ванадий и др. Большинство легирующих элементов относится к дорогим материалам, однако введение их в состав стали сообщает ей ряд ценных свойств, недостижимых для углеродистой стали.

Углеродистая (нелегированная) сталь применяется для "изготовления элементов парового котла, которые работают в условиях отсутствия ползучести, т. е. при температуре не выше 450°С. По условиям технологии сварки, являющейся основным технологическим процессом при изготовлении паровых котлов, многие ответственные элементы изготовляются из малоуглеродистых сталей марок 10 и 20. Сталь 20 является преобладающей, поскольку по прочности она превосходит сталь 10, а по свариваемости и коррозионной стойкости не уступает ей. Основа микроструктуры металла труб — феррит, мягкая и пластичная составляющая; количество упрочняющей составляющей — перлита — невелико. Листовая сталь имеет повышенное содержание углерода, в среднем от 0,15% (сталь 15К) до 0,25% (сталь 22К), что повышает показатели ее прочности: свариваемость этой стали вполне удовлетворительная. Сталь марки 22К отличается повышенной прочностью, что определяется несколько более высоким содержанием марганца и присутствием небольшого количества титана,

Низколегированная сталь перлитного класса. Низколегированной является сталь, содержащая ие больше 4—5% легирующих элементов.,Такие стали применяются для изготовления элементов котлов, работающих вдело - виях ползучесхи: трубы и коллекторы пароперегревателей, паропроводы. Они применяются также для изготовления барабанов котлов на давление 18—38,5 МПа.

Низколегированные стали, устойчивые против ползучести при температуре до 580°С, когда не требуется очень высокая стойкость против окалинообразования, называются теплоустойчивыми, реже теплостойкими. Стали, устойчивые против ползучести при температуре выше 580°С и одновременно хорошо сопротивляющиеся окислению, при этих температурах называются жаропрочными. Жаропрочность — высшее свойство стали, перекрывающее теплоустойчивость.

Основными легирующими добавками являются Мо, Cr, Si, Д1. Растворяясь в феррите, молибден повышает его длительную прочность и сопротивление ползучести. Хром, а также кремний и алюминий повышают окали- ностойкость потому, что при контакте с кислородом они образуют соответственно Сг2р3, БЮг и АЬОз, очень тугоплавкие, плотные и близкие по коэффициенту теплового расширения к стали. Такие соединения хорошо защищают сталь от окисления.

Широкое применение получили низколегированная хромомолибденовая сталь перлитного класса 15ХМ (1% Сг и 0,5% Мо), молибденохромовая сталь 12МХ (0,5% Сг и 0,5% Мо). Эти стали, особенно 15ХМ, отличаются хорошей свариваемостью, повышенным сопротивлением ползучести и малой склонностью к графити - зации.

Стремление к дальнейшему повышению температуры перегретого пара при использовании недорогих низколегированных сталей перлитного класса привело к дополнительному легированию хромомолибденовой стали ванадием в количестве 0,2—0,3%. Ванадий как сильный карбидообразователь способствует повышению предела ползучести.

В настоящее время широко применяют хромомолиб - деновую сталь 12Х1МФ (1% Сг. 0,3% Мо, 0,2% V) и более стойкую против ползучести сталь 15Х1МФ с несколько повышенным содержанием углерода и значительно повышенным содержанием молибдена (1% Сг, 1% Мо, 0,2% V). Незначительная добавка ванадия уменьшает скорости ползучести. Эти стали предназначены для работы при температуре до 565—570°С.

Наиболее окалиностойка и жаропрочна сталь перлитного класса марки 12Х2МФСР, содержащая для ока - линостойкости 2% Сг и 0,4—0,7% Si. Присадка очень незначительного количества бора (0,003—0,005%) повышает жаропрочность. Эта сталь, из которой изготовляют главным образом трубы пароперегревателя, очень чувствительна к режиму термической обработки.

Высоколегированная сталь аустенитного класса. Стремление к повышению температуры перегретого пара до 600—650°С потребовало применения еще более жаропрочных и окалиностойких сталей. Структурной основой таких сталей служит высоколегированный хромони - келевый или хромоникелемарганцевый аустенит. Высокое содержание хрома в аустенитных сталях делает их вы- сокоокалиностойкими. В отличие от низколегированной стали в высоколегированной аустенитной стали добавка только никеля и хрома достигает 30% и более общей массы металла, однако стоимость ее в несколько раз выше. Титан и ниобий — элементы-стабилизаторы прибавляют к аустенитной стали для предотвращения интер- кристаллитной коррозии Будучи сильными карбидообра - зователями, эти элементы связывают весь углерод в карбиды, не давая тем самым образоваться карбидам хрома по границам зерен аустенита. Если же карбиды хрома образуются, то аустенит обедняется вблизи них хромом, и эти обедненные хромом участки теряют создаваемую высоким содержанием хрома коррозионную стойкость, что приводит к интеркристаллнтной коррозии.

Для повышения способности к образованию чисто аустенитной структуры прибегают к повышению отношения содержания никеля к хрому. Из сталей с повышенным отношением Ni/Cr в первую очередь следует отметить сталь 12X18h22T, далее сталь Х14Н14В2М с вольфрамом и молибденом и сталь типа 16-13-3 (16% Сг, 13% № и 3% Мо). Молибден и вольфрам добавляют к аустенитной стали с целью дальнейшего повышения жаропрочности в связи с образованием в их структуре высокодисперсных прочных соединений Fe2Mo и Fe2W, существенно повышающих жаропрочность стали.

Высоколегированная сталь мартенситного и мартен - ситно-ферритного классов. К недостаткам аустенитной стали относится склонность к образованию трещин при совместном воздействии напряжений и коррозионной среды (коррозионное растрескивание) и образование кольцевых трещин в окслошовной зоне сварных соединений вследствие резкого снижения пластичности некоторых участков околошовной зоны при нагреве. Аусте - нитная сталь дорога из-за высокого содержания никеля. Стремление к снижению стоимости жаропрочной стали при одновременном устранении недостатков, присущих аустенитной стали, привело к разработке более дешевых безникелевых сталей на основе И—13% Сг с добавкой молибдена, вольфрама и ванадия для повышения жаропрочности. При такой композиции легирующих элементов структура этой стали представляет собой низкоуглеродистый мартенсит или мартенсит с ферритом, чем н определяется название классов этой стали.

Низколегированная сталь, работающая в условиях отсутствия ползучести. В котлостроении широко применяют низколегированную сталь, работающаю при относительно невысокой температуре, когда явление ползучести не проявляется. Цель применения такой стали, более прочной, чем углеродистая, — уменьшение толщины стенки элементов и соответственно уменьшение затраты металла. Для изготовления барабанов котлов высоких параметров, например, применяют марганцовони- келемолибденовую сталь марки 16ГНМА (1% Мп, 1,2% Ni, 0,5% Мо). Для трубопроводов питательного тракта СКД применяют марганцовокремниевую сталь марки 15 ГС (1,1% Мп, 0,8% Si).

В табл. 25.1 приведены основные характеристики сталей, применяемых для изготовления поверхностей нагрева паровых котлов, барабанов, коллекторов и трубопроводов.

В котлостроении широкое применение получил чугун: серый и окалиностойкий. Серый чугун (СЧ) имеет высокие литейные свойства. Из пего изготовляют гарнитуру топочных устройств: лазы, лючки, взрывные клапаны, арматуру для крепления и подвески обмуровки. Наибольшая температура применения 250—350°С. Окалиностойкий чугун (ОЧ) легирован элементами, повышающими его жаростойкость (например, кремнием). Из него изготовляют дистанционные гребенки пароперегревателей, подвески для крепления труб и другие детали, работающие в зоне высоких температур.

Нормальному (неаварийному) останову котла (блока) предшествует его разгрузка. При останове в резерв на короткое время (например, на ночь) стремятся в наибольшей степени сохранить тепловое состояние оборудования, в связи с чем …

Рассматриваемые режимы можно разделить на три основных этапа: подготовительные операции, собственно растопки котла и повышение нагрузки до заданной. Рассмотрим их применительно к наиболее современному оборудованию — блочным установкам. В течение …

В соответствии с тепловой схемой АЭС пар вырабатывается либо непосредственно в ядерных реакторах кипящего типа, либо в парогеиераторах-теплообменни - ках, в которых осуществляется передача теплоты от теплоносителя, поступающего из реактора, …

msd.com.ua

21. Котельные стали

Котельные стали работают в очень жестких условиях, на них одновременно действуют высокое давление воды и пара, высокая температура дымовых газов, воды и пара, агрессивность воды и дымовых газов, следствием которых является образование коррозии. Одновременно действуют механические нагрузки на элементы котлоагрегата, вызывая изгиб, растяжение, сжатие, поэтому стали должны обладать следующими свойствами:

1) прочность;

2) твердость;

3) хорошая свариваемость;

4) пластичность;

5) стойкость против коррозии и окалинообразования.

Пыле-, газо-, воздухопроводы, лестницы, площадки, ограждения изготавливаются из обычных углеродистых сталей марки Ст.3.

Барабаны котлоагрегата при температуре стенки не более 450 оС изготавливаются из углеродистых сталей марок Ст.15К и Ст.20К (К – котловая сталь) и из сталей Ст.09Г2С; Ст.16ГС (Г – марганец, С – кремний - придают жаропрочность). С повышением температуры стенки барабана применяется сталь марки Ст.16НМ (никель, молибден).

Трубы поверхностей нагрева. Для котлоагрегата с Р ≤ 4,0 МПа (tст ≤ 450 оС) применяется сталь Ст.20, из нее изготавливаются и питательные трубопроводы. В котлоагрегатах высокого давления (Р> 4,0 МПа) трубы изготавливаются из сталей марок Ст.12 МХ, Ст.15 МХ (Х – хром – придает стойкость, прочность, окалиностойкость). С повышением параметров пара (Р = 25,5 МПа, tпер = 570 оС) применяются высоколегированные стали марок Ст.12Х1МФ (Ф - ванадий) и Ст.15Х1М1Ф, причем Ст.12Х1МФ – для пароперегревателей, коллекторов и паропроводов, Ст.15Х1М1Ф – только для коллекторов и паропроводов. При температуре стенки труб поверхности нагрева до 620 оС применяются высоколегированные стали Ст.Х18Н12Т (Т - титан) – обладающие очень высокой жаропрочностью и окалиностойкостью. Трубы, изготовленные из этой стали, плохо свариваются, и при незначительных отклонениях от нормалей в сварных швах появляются трещины.

21.1. Расчет на прочность элементов котлоагрегата, работающих

под давлением

Расчет на прочность элементов парогенератора, работающих под давлением рабочей среды, имеет целью определить необходимую толщину стенки элемента или допускаемое в нем давление. Элементы парогенератора, работающие под давлением рабочего тела — барабаны, коллекторы, поверхности нагрева — выполняются в виде цилиндрических конструкций и из труб. В этих элементах имеют место внутренние напряжения (остаточные и температурные) и внешние, возникающие под действием давления рабочего тела, его массы и собственной массы элемента. Остаточные напряжения, возникающие в процессе изготовления элемента, ликвидируются перед его монтажом термической обработкой.

Температурные напряжения в стенках обогреваемых деталей вызываются перепадом температур по толщине стенки детали или по ее периметру. Предотвращение значительных перепадов температур по толщине стенки и соответственно высоких температурных напряжений достигается ограничением толщины стенки и конструктивными и режимными мероприятиями, обеспечивающими минимальные перепады температур в стенке.

Исходя из указанных положений, основной нагрузкой, по которой должна определяться толщина стенки элемента парогенератора, принято давление рабочей среды. Дополнительные внешние нагрузки, осевые усилия, изгибающие и крутящие моменты, действующие на элемент, в частности нагрузки от собственной массы, регламентируются предельными значениями и учитываются снижением общего запаса прочности. Например, для постоянных внешних нагрузок принято снижение запаса прочности на 10 %.

В основу методов расчета элементов парогенератора на прочность положен принцип оценки прочности по предельной нагрузке. Расчетная формула для определения толщины стенки сосуда, учитывающая его ослабления отверстиями для труб и лючков, если расчет ведется по внутреннему диаметру, имеет вид:

, м,

где Р — избыточное давление на внутреннюю поверхность, Па; Dвн – внутренний диаметр, мм; σдоп – допускаемое напряжение, Па; φ – коэффициент прочности сосудов; С – поправка для учета допусков на толщину стенки при прокате, а также на износ и коррозию.

Допустимое давление при данной толщине стенки, если номинальным является внутренний диаметр, определяется по формуле:

, Па ,

где Sф — фактическая толщина стенки, мм.

Величина расчетного давления принимается равной номинальному давлению пара на выходе из парогенератора, увеличенному на потерю давления от гидравлического сопротивления в тракте, расположенном между рассчитываемым элементом и выходом пара из парогенератора. Для элементов, содержащих жидкую среду, надо учитывать давление столба жидкости над рассчитываемым элементом. Если сумма потерь и гидростатического давления не превышает 3 % номинального давления, их можно не учитывать.

Коэффициенты прочности сосудов, ослабленных отверстиями для труб, определяются для всех направлении по формулам (рис. 103):

для продольного направления

;

для поперечного направления

;

для косого направления, приведенного к продольному

,

где n = tк/ t .

В расчет вводится наименьшая из величин φ, φпр ,2φ1.

а) б)

Рис. 103. Схема ослабления элемента при наличии отверстий:

а — расположение отверстий в поперечном направлении в

коридорном порядке; б — расположение отверстий в шахматном

порядке

Коэффициент прочности стыковых сварных соединений φ для углеродистой, низколегированной марганцовистой, хромомолибденовой и аустенитной сталей принимается φ = 1, а для хромомолибденованадиевой и высокохромистой сталей φ = 0,85.

Величина С – поправка для учета допусков на толщину стенки при прокате, а также на износ и коррозию. При небольших толщинах (до 30 мм) С составляет 0,1–0,3, а для большей толщины (>50 мм) С принимается от 0,7 до 1 мм.

Определенная толщина стенки округляется до ближайшего размера по сортаменту труб.

Допускаемое напряжение определяется по формуле

σдоп = ησ*доп ,

где σ*доп — номинальное допускаемое напряжение, Па; η — коэффициент, учитывающий конструктивные и эксплуатационные особенности рассчитываемого элемента.

Номинальные допускаемые напряжения σ*доп зависят от температуры стенки. Расчетная температура стенки, по которой определяется величина номинального допускаемого напряжения, принимается в зависимости от рода и температуры среды, условий обогрева элемента газами и охлаждения рабочей среды ( для котельных пучков, фестонов: tст = tкип + 60 оС; для необогреваемого барабана tст = tнас ; для труб экономайзера tст = tср.пит + 30 оС; для пароперегревателя tст = tср.пе + (100÷120 оС).

Во всех случаях расчетная температура стенки не должна приниматься ниже 250 °С. При расчете барабана и коллекторов парогенератора, когда расстояние между опорами барабана более 8 м и коллекторов более 6 м, следует проверить напряжения, возникающие при их изгибе.

Формулу можно пользоваться и в поверхностных расчетах, при уточнении S, а, зная S, определяют Ррасч, называемое Рдоп - допустимое.

studfiles.net

Материалы и способы изготовления котлов

Строительные машины и оборудование, справочник

Категория:

Общие сведения о кранах и котлах

Материалы и способы изготовления котлов

Материалы и способы изготовления котловПаровой котел работает под значительным давлением, поэтому является весьма ответственным агрегатом и должен обеспечивать надежность в работе.

Чем выше рабочее давление и температура, при которой работает котел, тем в более тяжелых условиях находится металл, из которого изготовлен котел.

Основные требования к металлу котлов:1) высокая теплоустойчивость — способность металла сохранять прочность в условиях высокой температуры и больших напряжений;2) высокая вязкость — способность металла сохранять свои механические свойства при меняющихся или повторных нагрузках;3) пониженная склонность к старению — способность металла сохранять свои механические свойства в течение длительного времени;4) устойчивость металла против коррозии — под воздействием воды и пара;5) стабильность структуры — устойчивость металла против структурных изменений, снижающих его механические свойства;6) плотность, однородность строения металла, отсутствие в нем внутренних дефектов: плен, трещин и посторонних включений.

Поэтому элементы котла, находящиеся под давлением, изготовляются исключительно из стали (ГОСТ 5520—62). Эта сталь, кроме высоких требований относительно ее химического состава, подвергается более тщательному контролю и дополнительным испытаниям на ударную вязкость и чувствительность к старению.

Листовая сталь марок Ст. 2 и Ст. 3 предназначена для котлов и сосудов, работающих при температуре не выше 120°С. Для котлов, работающих при более высоких температурах, применяется сталь марок 15К и 20К.

Детали котла, не находящиеся непосредственно под давлением, могут изготовляться из углеродистых сталей обыкновенного качества (ГОСТ 380—60) или качественной конструкционной углеродистой стали (ГОСТ В 1050-60).

Котельные трубы — пароперегревательные, кипятильные, дымогарные и жаровые — изготовляются из стали марки 10 (ГОСТ 8733—58-и 8731—58). Все трубы подвергаются гидравлическим испытаниям, а также технологическим пробам на сплющивание и раздачу. Для дымогарных труб испытание на раздачу может быть заменено на бортование.

Электросварные трубы, изготовляемые в соответствии с ГОСТ 1753—53 и дополнительными к нему техническими условиями № 14—32,. находят все более широкое применение в котлостроении. Раньше части котла соединялись исключительно посредством заклепок. Клепка являлась основной и весьма ответственной операцией в котельных работах. В настоящее время трудоемкие клепальные работы сохранились лишь при ремонте старых котлов клепаной конструкции. Вновь строящиеся котлы изготовляются сварной конструкции, в которых все элементы соединяются электросваркой.

Электродуговая сварка элементов металлическим электродом (метод Славянова) представляет собой процесс последовательного местного расплавления кромок основного металла электрической дугой, возникающей между электродом и основным металлом. Температура, возникающая в результате образования электрической дуги, достигает 5500 °С.

Электродуговая сварка может производиться электродами трех видов: – простыми электродами — стальная проволока; – тонкообмазанными — электроды, покрытые тонким слоем мела, чем достигается устойчивость дуги; – электродами с толстой обмазкой — обмазкой сложного состава, содержащей шлакообразующие, раскисляющие, легирующие и другие компоненты, повышающие механические свойства наплавленного металла и качество сварного соединения в целом.

За последнее десятилетие широкое распространение получила автоматическая сварка под слоем флюса по методу акад. Патона, обеспечивающая высокое качество сварного шва и наибольшую производительность при выполнении сварочных работ. Сущность процессов сварки под слоем флюса заключается в том, что электрическая дуга непрерывно горит под толстым слоем порошкообразного флюса. Благодаря этому свариваемый металл защищен от окисления кислородом окружающего воздуха, процесс расплавления электрода и основного металла происходит равномернее, сварной шов получается ровным, плотным и однородным с хорошим проваром по всей глубине шва. Непрерывность ведения сварки под слоем флюса осуществляется при помощи специального приспособления, в котором изделия и электроды автоматически непрерывно перемещаются относительно друг друга, при этом происходит непрерывная подача электрода по мере его расплавления и слой флюса автоматически создается впереди движущегося электрода.

Для получения сварного соединения высокого качества свариваемые детали должны быть соответственно подготовлены: очищены от ржавчины и масла (до металлического блеска), кромки деталей соответствующим образом разделаны. Подготовка кромки под сварку производится согласно чертежам и зависит от характера соединения и толщины свариваемых элементов.

На рис. 24 и 25 представлены основные типы сварных соединений котла крана ПК-ЦУМЗ-15.

Одним из основных моментов, задержавших применение сварки в ответственных изделиях, какими являются паровые котлы, долгое время были затруднения в контроле качества сварного соединения.

Рис. 24. Примеры электросварных стыковых соединений: а —соединение огневой решетки с барабаном топки; б —соединение дымовой решетки с наружным барабаном котла; 1— огневая решетка; 2 — барабан топки; 3 —дымовая решетка; 4 — наружный барабан котла

Рис. 25. Соединение грязевого и шуровочного колец с барабаном топки и наружным барабаном котла:1—наружный барабан котла; 2 —барабан топки; 3—грязевое кольцо; 4 —-шуро-вочное кольцо; 5—предохранительный лист шуровочного кольца; 6 — лапа котла

В результате несовершенства способов контроля не было достаточной гарантии в том, что внутри сварного шва отсутствуют такие пороки, как пористость, газовые раковины, посторонние включения и малозаметные трещины, снижающие прочность соединения. По мере совершенствования технологии производства сварочных работ и методов контроля область применения сварки все более расширяется, в том числе и в котлостроении, но при этом следует иметь в виду, что ответственную сварку производят лишь сварщики, получившие на это разрешение после сдачи проб; пробы периодически повторяются.

Контроль сварного соединения заключается в следующем: – проверяют исходные материалы: исходный металл, подлежащий сварке, металл электрода, состав обмазки и флюса; – проводят испытания специальных контрольных образцов на растяжение и определение ударной вязкости; – анализируют химический состав наплавленного металла; – производят рентгеновские снимки, отражающие все внутренние пороки шва; – гидравлически испытывают сваренные изделия, работающие под давлением; – сварочный шов осматривают снаружи.

Читать далее: Характеристика топлива и процесс его сжигания в топке котла

Категория: - Общие сведения о кранах и котлах

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Труба котловая: применение

Труба котловая производится из кованной, катанной, сверленной или ободранной заготовки из углеродистой, легированной либо высоколегированной стали путем выплавки в мартеновских или электрических печах.

Труба котловая производится из кованной, катанной, сверленной или ободранной заготовки из углеродистой, легированной либо высоколегированной стали путем выплавки в мартеновских или электрических печах.

Применение изделий в промышленности

Труба бесшовная применяется в котельных установках разных типов и размеров.

Производство котловых труб осуществляется по разным технологиям, в зависимости от сферы применения труб.

Производство осуществляется разнообразными способами, в результате которых получаются конструкции различных характеристик, влияющих на область и условия их эксплуатации.

При приобретении котловой трубы необходимо контролировать соответствие продукции стандартам, в частности ТУ 14 3 460 75, распространяющемуся на элементы для паровых котлов и трубопроводов.

Как правило, изготовители и реализаторы предлагают системы бесшовные для котлов двух видов:

Как правило, бесшовная котловая труба из стали производится немерной длины согласно технологии производства. Наружные диаметры и толщина стенок устанавливаются исходя из предполагаемого назначения изделий.

Труба бесшовная для котла должна быть изготовлена из марочной стали 12Х1МФ, 12Х2МФСР, 12Х11В2МФ, 12Х18Н12Т, 15ГС, 15 ХМ, 15Х1М1Ф, 20.

Поверхность, как наружная, так и внутренняя, должна быть без грубых дефектов, а именно:

Готовые бесшовные трубы в обязательном порядке проходят дефектоскопию.

В противном случае они должны удаляться с помощью зачистки холодным способом либо шлифовки, расточки, полировки, обточки. Стоит отметить, что толщина стенки в данных местах должна оставаться в минимально допустимых пределах. Возможны допущения в виде вмятин от проката или окалины, продольных риск (при условии отсутствия острых углов), мелкой ряби и прочих дефектов, связанных с методом производства, но не более 10% толщины стенки.

Готовая бесшовная труба должна в обязательном порядке проходить дефектоскопию согласно инструкции завода-производителя по согласованию с ЦНИИТМАШ и ВНИТИ.

Концы системы обрезаются под углом 90 градусов. Обрезка некоторых бесшовных изделий (например, диаметром более 426 мм), изготовленных из легированной и углеродистой стали, возможна с применением автогена или пилы горячей резки. При осуществлении автогенной резки оставляют припуск минимум 20 мм.

Обязательная термическая обработка

Для изделий марочной стали 15 ХМ независимо от диаметра и для марочной стали 12Х1МФ диаметром до 140 мм температура окончания процесса прокатки должна достигать пределов 900 - 960 °С.

Поставка горячедеформированных деталей из марочной стали 15 ГС и 20 возможна с прокатного нагрева. Для изделий марочной стали 15 ХМ независимо от диаметра и для марочной стали 12Х1МФ диаметром до 140 мм температура окончания процесса прокатки должна достигать пределов 900 - 960 °С, для марки 15ХМ и 950 - 990 °С для марки 12Х1МФ. Возможность обработки труб стали иных марок и прочих размеров определяется по соглашению сторон.

При применении скоростного нагрева возможно увеличение температуры нормализации для труб из марочной стали 20 до температуры 1050 °С.

Для марочной стали 12Х1МФ, при условии выплавки в электропечи, возможно снижение температуры до 700 °С. Выдержка в процессе отпуска - минимум 1 час.

Для конструкций 15Х1М1Ф, при условии выплавки в электропечи, разрешено увеличение температуры нормализации до 1070 °С, а из марочной стали 12Х1МФ - до 1030 °С.

Для холоднодеформированных изделий из марочной стали 12Х1МФ, при условии выплавки в мартеновской печи, допускается увеличение температуры до 990 °С.

Процесс термической обработки бесшовной трубы подвержен изменениям в результате согласования между изготовительными заводами при утверждении ЦКТИ и ВНИТИ.

Макроструктура готовых систем должна быть свободна от расслоений, трещин, флокенов, которые видны без увеличительных приборов. Макроструктура контролируема в деталях с толщиной стенки от 15 мм. Поставщик имеет право самостоятельно гарантировать качество макроструктуры без осуществления специальных испытаний, но только в случае 100% контроля ультразвуковыми дефектоскопами.

Каждая бесшовная труба диаметром более 25 мм, с толщиной стенки от 3 мм должна быть снабжена маркировкой, включающей товарный знак, марку стали, номер партии.

Обозначения таких изделий

На каждую бесшовную трубу для котла (за исключением изделий из марочной стали 12Х18Н12Т), несмываемой краской наносится цветная маркировка. Нанесение осуществляется одной продольной полосой по протяженности конструкции.

Концы диаметром менее 108 мм плотно закрываются специальными колпачками либо заглушками. Холоднодеформированные элементы из марочной стали 12Х18Н12Т упаковываются в ящики или решетки, рейки (возможен иной способ, обеспечивающий безопасность транспортировки).

Трубы диаметром до 25 мм, независимо от толщины стенок, и более 25 мм с толщиной стенки до 3 мм связываются в пакеты с биркой, на которой указаны товарный знак, размер, марка стали, номер партии и номер ТУ.

Горячедеформированные трубы транспортируются в пакетах, перевязанных минимум в двух местах.

Изделия диаметром более 159 мм поставляются единично.

Каждая партия поставки обязательно сопровождается документом, подтверждающим качество и соответствие требованиям ТУ.

Поделитесь полезной статьей:

Похожие статьи:

experttrub.ru

Котельная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Котельная сталь

Cтраница 1

Котельные стали должны обладать высокой сопротивляемостью старению. [1]

Котельные стали для изготовления барабанов должны хорошо свариваться и допускать пластическое деформирование в процессе штамповки п вальцовки. [2]

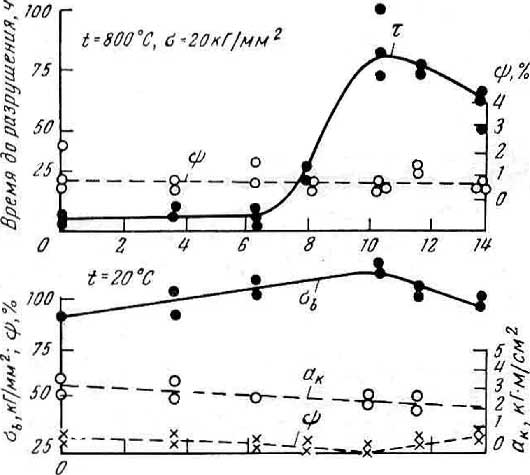

Котельные стали должны обладать достаточно высоким комплексом механических свойств при комнатной и рабочей температурах. Как отмечалось, важными характеристиками механических свойств котельной стали при комнатной температуре являются временное сопротивление, предел - текучести, относительное удлинение, относительное сужение и ударная вязкость. [3]

Котельные стали должны обладать высокой сопротивляемостью старению. [4]

Котельные стали применяются для изготовления котлов, которые должны удовлетворять условиям работы при температуре до 650 С и при воздействии переменных динамических нагрузок. Эти стали пригодны для сварки деталей паровых котлов и сосудов, работающих под давлением при нормальной, повышенной и минусовой температурах. Характеризуются повышенными требованиями к пределу текучести при повышенных температурах. [5]

Котельные стали с содержанием углерода не выше 0 3 % не закаливаются; они применяются в отожженном или чаще в нормализованном состоянии. Структура таких сталей - феррит и перлит. При температурах, вызывающих развитие процесса ползучести, предпочтительны стали с крупным действительным зерном; они имеют более высокий предел ползучести, чем стали с мелким действительным зерном. При повышенных температурах, недостаточных для развития процесса ползучести, так же как и при нормальной температуре, лучшими прочностными свойствами обладают мелкозернистые стали. В технических условиях на трубные стали с молибденом оговаривается размер зерна: размер действительного зерна феррита должен лежать в пределах № 3 - 6 стандартной шкалы зернистости. [6]

Котельная сталь для изготовления паровозных и судовых котлов поставляется в виде листов. Сталь должна хорошо-свариваться, принимать деформацию в холодном состоянии ( загиб и отбортовку) и обладать пониженной склонностью к старению. [7]

Котельные стали ( 16ГНМ, 22К и др.) чувствительны к коррозионному растрескиванию под действием коррозионной среды и механических напряжений. Начальная стадия такого разрушения связана с электрохимическим воздействием на металл воды, которая с ним контактирует. При дальнейшем развитии коррозии процесс дополняется активным воздействием на металл концентраторов напряжений, появляющихся вблизи очагов коррозии и зародышей трещин. Вероятно, существует предельное напряжение, ниже которого коррозионное растрескивание этих сталей не наблюдается. Его величина зависит от состава стали. Для марок стали 16ГНМ и 22К он пока не определен. Однако эти стали могут подвергаться коррозионному разрушению и при более низком уровне средних растягивающих напряжений. Такое поведение сталей связано со склонностью их к водородной хрупкости и к так называемой щелевой коррозии. [8]

Испытанные котельные стали в продуктах сгорания березовского угля имеют высокую коррозионную стойкость из-за отсутствия в золе компонентов, ускоряющих процесс коррозии. [9]

Обычные малоуглеродистые котельные стали удовлетворительно сопротивляются газовой коррозии ( окислению) в условиях паровых котельных при температурах стенки не выше 450 - 500 С. [10]

Теплоустойчивые котельные стали перлитного класса чувствительны к воздушной закалке при различных технологических операциях, связанных с нагревом, склонны к хрупкому разрушению при остром надрезе и к нестабильности свойств при эксплуатации энергоустановок. [11]

Ряд котельных сталей подвержен отпускной хрупкости. Она наблюдается после отпуска при температурах 550 - 650 С и заключается в снижении в результате указанного процесса ударной вязкости при комнатной температуре. [12]

Хрупкость котельной стали, вызываемая щелочностью питательной воды, носит название межкристаллигной коррозии или щелочной хрупкости, называемой еще каустической хрупкостью. Такая высокая концентрация, во много раз превышающая допустимую для котловой воды, может создаваться лишь в отдельных местах котла при пропариваяии котловой воды, например в соединениях элементов котла при наличии в них неплотностей - в пазухах заклепочных швов, вальцовочных соединениях. Отмечается, что агрессивность котловой воды возрастает, если в ней имеется кремниевая кислота. [13]

Свариваемость котельных сталей является сложной технологической характеристикой, охватывающей ( вопросы металлургии сварочной ванны и процессы теплового воздействия электрической дуги ( или другого источника тепла) на металл околошовной зоны. [14]

Коррозия котельной стали в большинстве случаев протекает с учетом растворенного в воде кислорода, и целесообразно выяснить термодинамическую вероятность процесса коррозии в присутствии кислорода. [15]

Страницы: 1 2 3 4

www.ngpedia.ru