- кипящие;

- спокойные;

- полуспокойные.

- Обычное качество. Сера в составе — до 0,06%, фосфор — до 0,07%.

- Качественная сталь. Массовая доля серы — до 0,04%, фосфора — до 0,035%.

- Высококачественная сталь. Содержание серы — до 0,025%, фосфора — до 0,025%.

- Особое качество. Минимальное присутствие примесей: допустимые значения серы — до 0,015%, фосфора — до 0,025%.

- кислородно-конверторным способом выплавки;

- мартеновским способом получения;

- электротермическим способом производства.

- Цифровое значение показывает количество углерода в сплаве. При делении значения на 100 получают содержание углерода в процентах.

- Начальные буквенные символы маркировки «Б» или «В» обозначают принадлежность к группе по качеству.

- Отсутствие буквенного обозначения показывает принадлежность к категории «А».

- Сочетание «КП» указывает на кипящий состав по раскисленности.

- Сочетание «ПС» говорит о полуспокойном сплаве, отсутствие обозначения обозначает спокойную сталь.

- Буквенное и цифровое сочетание, вписанное в марку последним, говорит о наличии в составе примесей и их процентном содержании.

- Качественные низкоуглеродистые сплавы буквенным сочетанием «Ст» не маркируются.

- Плоский листовой прокат. Рифлёная, толстолистовая, тонколистовая, широкополосовая, полосовая продукция.

- Равнополочные, неравнополочные угловые профили.

- Швеллеры.

- Трубы, круглого, квадратного, прямоугольного сечения.

- Тавры, двутавры. Балки двутавровые широкополочные, обыкновенные.

- Профилированный металлический лист различной толщины.

Большая Энциклопедия Нефти и Газа. Марка стали углеродистой

Углеродистая сталь - марка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Углеродистая сталь - марка

Cтраница 1

Углеродистая сталь марки У12 и У13 после закалки приобретает достаточную коэрцитивную силу и остаточную индукцию, однако она обладает неглубокой прокаливаемостью и поэтому применяется только для тонких ( 4 - 1 мм) магнитов. [1]

Углеродистая сталь марки ст. 3 в сухой двуокиси серы при нормальной температуре коррозионно стойка. [2]

Углеродистые стали марок 10, 15, 20 и 25 являются основными марками деталей трубопроводов, работающих при высокой температуре. [3]

Углеродистые стали марок ВСтЗГпс, ВСт5Гпс, 15Г, 20Г с повышенным содержанием марганца по свариваемости следует отнести к низколегированным конструкционным сталям. Легирующие элементы, вводимые в сталь, образуя с железом, углеродом и другими элементами твердые растворы и химические соединения, изменяют их свойства. Это повышает механические свойства стали и, в частности, снижает ее порог хладноломкости. В результате появляется возможность снизить массу конструкции. [4]

Листовую углеродистую сталь марки СтЗсп и двухслойную сталь с основным слоем и стали марки СтЗсп толщиной более 25 мм и марки СтЗГпс толщиной более 30 мм допускается применять при условии проведения испытаний металла на ударный изгиб на предприятии - изготовителе аппарата или сосуда. Испытания на ударный изгиб следует проводить на трех образцах. [5]

Листовую углеродистую сталь марки СтЗсп и двухслойную сталь с основным слоем и стали марки СтЗсп толщиной более 25 мм и марки СтЗГпс толщиной более 30 мм допускается применять при условии проведения испытаний металла на ударный изгиб на предприятии-изготовителе аппарата или сосуда. Испытания на ударный изгиб следует проводить на трех образцах. [6]

Образец углеродистой стали марки 10 толщиной 20 мм был подвергнут цементации, а затем закалке для повышения твердости и износоустойчивости поверхностного слоя. [7]

Из углеродистых сталей марок У10А, У11, У11А, У12 и У12А изготовляют сверла малого диаметра, метчики, развертки, плашки и фрезы небольших диаметров. Из сталей марок У13 и У13А выпускают резцы, шаберы, напильники и зубила для насечки напильников. [8]

Кроме углеродистых сталей марок 65, 70, 75, 85 и углеродистой стали с повышенным содержанием марганца 65Г, для пружин и рессор широко применяют специальные легированные стали. [10]

Детали из углеродистых сталей марок Ст1 - Ст7 обычно термически не обрабатываются или только нормализуются. [11]

Конструкции из углеродистой стали марок ВСтЗсп5, ВСтЗпсб, ВСтЗкп2 по ГОСТ 380 - 71 в агрессивных средах1 следует применять только при условии обеспечения защиты от коррозии. [13]

Трубы из углеродистых сталей марок Ст 2, Ст 3, 10, 20, можно гнуть различными способами в холодном и горячем состоянии ( в том числе с нагревом ТВЧ) без последующей термообработки, если она не предусмотрена проектом. [14]

Наиболее широко применяют углеродистые стали марок 15Л - 55Л, где цифры означают среднее содержание углерода в сотых долях процента, буква Л - литейная сталь для отливок. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Марка - углеродистая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Марка - углеродистая сталь

Cтраница 1

Марки углеродистых сталей, марки и типы электродов. [1]

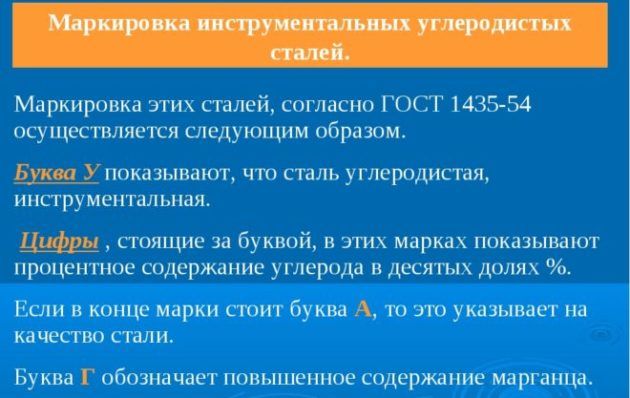

Марки углеродистой стали с буквой А обозначают группу высококачественной стали - более чистой по содержанию серы, фосфора, а также по неметаллическим включениям и с более суженными пределами содержания марганца и кремния по сравнению с группой качественной стали. [2]

Марки углеродистых сталей обыкновенного качества начинаются с обозначения Ст. Приставка М в начале марки означает мартеновскую сталь ( например, МСт. Приставка кп в конце марки обозначает кипящую сталь, пс - полуспокойную, сп - спокойную. [3]

Марки углеродистых сталей обыкновенного качества записываются двумя буквами Ст. [4]

Все марки углеродистой стали, кроме того, имеют добавочный индекс У. Таким образом марка У8А обозначает высококачественную углеродистую сталь с содержанием углерода 0 75 - 0 85 / 0, а У8 - обыкновенную. [5]

Обе марки углеродистой стали, а также медь и алюминиевая бронза подвергнуты испытанию лишь в прокатанном состоянии. Никелевая сталь испытывалась как в прокатанном, так и в термически обработанном, отожженном и улучшенном состояниях. Латунь была подвергнута испытанию на удар лишь в прокатанном состоянии, а испытанию на растяжение как в прокатанном, так и в отожженном состояниях. [7]

Номер марки углеродистой стали характеризует содержание в ней углерода. Чем выше номер, тем больше углерода содержится в стали. [8]

Номер марки углеродистой стали характеризует содержание в ней углерода. Чем выше номер, тем больше его содержится в стали. [9]

Приблизительно марку углеродистой стали можно определить пробой на искру. Если испытываемый образец прижать к вращающемуся шлифовальному кругу, то образуется пучок искр. Форма и цвет искр меняются в зависимости от количества углерода и легирующих добавок. Пучок прямых линий представляет собой светящиеся частицы горящего железа, ответвления от прямых линий - вспышки частиц углерода. С увеличением встали содержания углерода основные светящиеся линии делаются короче и тоньше, а разветвления увеличиваются. Стали с содержанием углерода 0 15 - 0 20 % дают соломенно-желтый цвет искр, стали с содержанием углерода 0 25 - 0 50 % - светло-желтый цвет, а с содержанием углерода от 0 6 до 1 1 % - белый цвет. [10]

Приблизительно марку углеродистой стали можно определить пробой на искру. Если испытываемый образец прижать к вращающемуся шлифовальному кругу, то образуется пучок искр. Форма и цвет искр меняются в зависимости от количества углерода и легирующих добавок. Пучок прямых линий представляет собой светящиеся частицы горящего железа, ответвления от прямых линий - вспышки частиц углерода. С увеличением в стали содержания углерода основные светящиеся линии делаются короче и тоньше, а разветвления увеличиваются. [11]

Приблизительно марку углеродистой стали можно определить пробой на искру. Если испытываемый образец прижать к вращающемуся шлифовальному кругу, то образуется пучок искр. Форма и цвет искр меняются в зависимости от количества углерода и легирующих добавок. Пучок прямых линий представляет собой светящиеся частицы горящего железа, ответвления от прямых линий - вспышки частиц углерода. С увеличением в стали содержания С основные светящиеся линии делаются короче и толще, а разветвления - увеличиваются. Стали с содержанием 0 15 - 0 20 % С дают соломенно-желтый цвет искр, стали с содержанием 0 25 - 0 50 % С - светло-желтый цвет, а с содержанием 0 6 - 1 1 % С - белый цвет. Стали с более высоким содержанием С дают темно-красный цвет искр. [12]

В марках углеродистых сталей ( ГОСТ В-1435-42) цифра, стоящая после буквы У, обозначает содержание углерода в десятых долях процента. Буква А ставится у марок высококачественных сталей, имеющих меньшее содержание вредных примесей. [13]

В марках углеродистой стали обыкновенного качества буквы Ст и цифры от 1 до 6 указывают условный номер марки в зависимости от химического состава и механических свойств. Буквы Б или В перед буквами Ст определяют группу стали по назначению. Отсутствие этих букв указывает на то, что сталь относится к группе А. [14]

Как обозначают марки углеродистых сталей. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Низкоуглеродистая сталь - марка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Низкоуглеродистая сталь - марка

Cтраница 1

Низкоуглеродистые стали марок 20, ВМСтЗсп, С75, APS 10M4, 18X1ПМФ имеют хорошую стойкость к статической водородной усталости. [1]

Низкоуглеродистые стали марок 08, 08кп, 08пс относятся к мягким сталям, применяемым чаще всего в отожженном состоянии для изготовления деталей методом холодной штамповки - глубокой вытяжки. Стали марок 10, 15, 20, 25 обычно используют как цементуемые, а высокоуглеродистые стали 60, 65, 70, 75, 80 и 85 в основном применяют для изготовления пружин, рессор, высокопрочной проволоки и других изделий с высокой упругостью и износостойкостью. Среднеуглеродистые стали 30 35 40 45 50 и аналогичные стали с повышенным содержанием марганца ЗОГ, 40Г, 50Г применяют для изготовления самых разнообразных деталей машин. [2]

Зубчатые колеса низкоуглеродистых сталей марок Ст20, Ст20Г подвергаются цементации. При этом поверхностные слои детали насыщаются углеродом за счет применения твердых, жидких или газообразных науглероживающих сред. В результате последующей закалки высокую твердость получают только науглероженные слои, а внутренние слои сохраняют свою начальную вязкость, так как содержание углерода в них при цементации не изменилось. Твердость закаленного цементированного слоя для зубчатых колес принимается в пределах 40 - 50 HRC при толщине 2 5 - 4 мм. [3]

Измерить твердость образца низкоуглеродистой стали марки 10 и на основании известных закономерностей между твердостью и прочностными свойствами определить примерно предел прочности и предел текучести исследованной стали. [4]

Корпусы регенераторов изготавливают из низкоуглеродистых сталей марок Ст. [5]

Чистое железо марки СО-1, низкоуглеродистые стали марок ЭП620, ЭП355 и 03 производятся в виде прутков различного размера и применяются в качестве шихтовой заготовки при выплавке сплавов специального назначения. Магнитные свойства рассмотренных сталей соответствующими техническими условиями не оговариваются, и, хотя содержание углерода и других примесей в этих сталях значительно меньше, чем в сталях Э, ЭА; ЭАА и Э12, Э10, Э8, они не имеют больших преимуществ по магнитным свойствам вследствие большого содержания кислорода. [6]

Подавляющее количество труб прокатывают из низкоуглеродистых сталей марок 10 - 45 и Ст. [7]

Для повышения прочности и улучшения обрабатываемости низкоуглеродистая сталь марок 05, 08 и 10 подвергается нормализации с температуры 930 - 950 С. [8]

Наибольшее применение для изготовления-сварных конструкций находят низкоуглеродистые стали марок Ст. [9]

При изготовлении сварных конструкций чаще всего применяют низкоуглеродистые стали марок Ст. Вопросы технологии сварки их были подробно разобраны выше. Особых трудностей при сварке этих сталей не возникает. Автоматическую сварку низкоуглеродистых сталей выполняют электродной проволокой Св-08 или Св - 08А в сочетании с флюсами АН-348А или ОСЦ-45. Последующей термической обработки сварных соединений при сварке сталей толщиной до 30 - 40 мм не требуется. [10]

Крепежные элементы, стойкие к сероводородному растрескиванию, изготавливают из малолегированных низкоуглеродистых сталей марок 30, ЗОХМА. [11]

Сталь для котлостроения и сосудов, работающих под давлением ( табл. 17 - 26) - низкоуглеродистая сталь марок 15К, 20К, 22К и 22КТ, поставляемая в горячекатаном состоянии в виде листов толщиной от 4 до 16 мм. [12]

Валы, не несущие больших нагрузок, но подвергающиеся значи тельному поверхностному износу, изготовляются из низкоуглеродистых сталей марок 20, 30, 35, 20Х, Ст. Валы, несущие средние нагрузки, изготовляются из стали марок Ст. [13]

В последнее время для изготовления магнитопроводов двигателей постоянного и переменного тока небольшой мощности, особенно для двигателей бытовой техники, применяют низкоуглеродистые стали марок Э0100 и ЭОЗОО. Применение этих сталей вместо слаболегированной динамной стали Э11 ( ГОСТ 802 - 58) диктуется их более низкой стоимостью и позволяет за счет большей индукции повысить мощность двигателя или снизить расход стали или меди на изготовление двигателя такой же мощности. [14]

Страницы: 1 2 3

www.ngpedia.ru

методы изготовления, маркировки и применение

Углеродистой сталью называется сплав железа с углеродом. Углерод усиливает жёсткость структуры сплава, сталь становится твёрдой, прочной, но теряет пластичность. Меняя количество углерода, получают необходимые для области применения металла свойства. Минимальное содержание углерода в сплаве составляет 0,05–0,25%, такие сплавы по качественному составу классифицируют как низкоуглеродистые.

Низкоуглеродистые стали не закаливаются, благодаря мягкости и пластичности швы хорошо провариваются всеми видами сварки, заготовки легко обрабатываются ковкой, прокатываются.

Разновидность низкоуглеродистых сталей

В составе низкоуглеродистых сплавов присутствуют примеси различного характера. Повышенное содержание серы и фосфора напрямую влияют на свойства металла, может привести к растрескиванию при обработке. Марганец, кремний не снижают характеристик, участвуют в процессе раскисления, удаления кислорода. Кислород удаляют для повышения прочности материала при горячих деформациях.

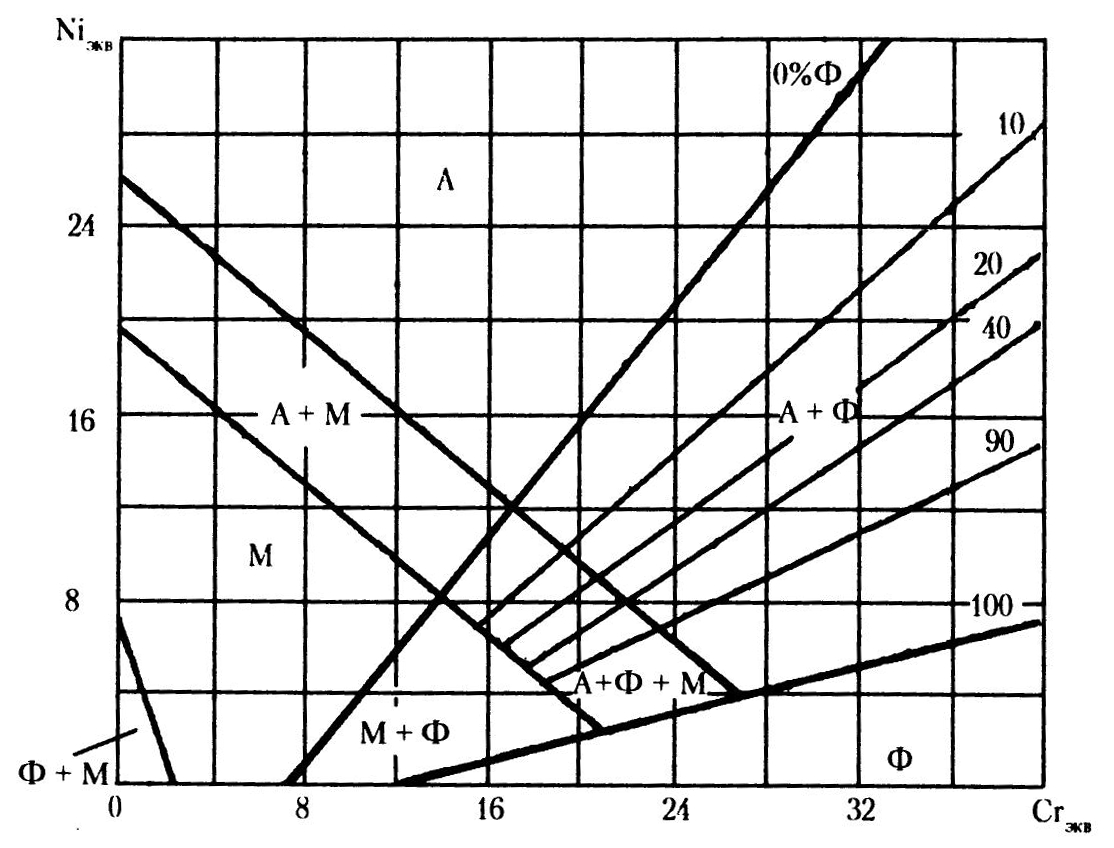

По степени удаления кислорода, раскисленности, стали классифицируют на:

Низколегированные стали представляют собой сплав с малым содержанием углерода и малыми примесями легирующих добавок, общим соотношением до 4%. Легирующие элементы нужны для повышения каких-либо эксплуатационных свойств при сохранении хороших сварочных характеристик. Повышенная устойчивость металла к коррозии, способность работать при экстремально низких и высоких температурах без деформации достигается легированием.

Качество низкоуглеродистой стали определяют по содержанию примесей серы, фосфора в сплаве.

По виду свойств различают:

Классификация стали обычного качества

Свойства сталей обыкновенного качества

Внутри группы по качеству низкоуглеродистая сталь обычного качества подразделяется ещё на три категории, обозначающиеся заглавными буквами А, Б, В.

Низкоуглеродистая сталь обычного качества группы «А» содержит сплавы, отличающиеся механическими свойствами, в промышленности встречается в форме листового, профильного низкоуглеродистого проката.

Группа «Б» классифицируется по химическим качествам, обрабатывается давлением под высоким нагревом, заготовки штампуются, куются.

Низкоуглеродистые стали группы «В» определяются физическими свойствами, химическим составом.

Основные способы получения низкоуглеродистых сплавов

Все сплавы при получении проходят одинаковые технологические стадии, дополнительную обработку. Плавильная печь загружается сырьём, шихтой, нагревается до расплавления, удаляются лишние примеси. Дополнительная обработка зависит от конкретного заданного состава продукта, нужных химических, физических свойств.

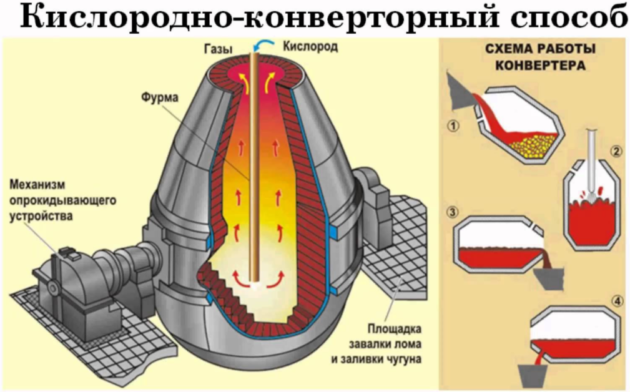

По технологии производства, оборудованию сплавы получают:

Кислородно-конверторный метод

Этот способ производства низкоуглеродистого сплава назван по двум составляющим технологии. Кислород, содержащийся в воздухе, окисляет избыток углерода и примесей в конверторной печи. Конверторная печь имеет объём 50–60 т. Расплавленное сырьё, шихта, продувается нагретым кислородом под давлением. Стены конвектора имеют грушевидную форму, выполнены из металла с дополнительной футеровкой. Материал футеровки химически участвует в процессе выплавки, вступая в реакцию с расплавленным сырьём.

Мартеновский метод

Мартеновские печи отличаются большим размером плавильных ванн, производительностью до 500 тонн продукции. Выжигание углерода, примесей также идёт кислородом, но кислород получают не только из воздуха. Дополнительно шихту обогащают железной рудой, ломом, покрытым ржавчиной.

Мартеновские печи отличаются большим размером плавильных ванн, производительностью до 500 тонн продукции. Выжигание углерода, примесей также идёт кислородом, но кислород получают не только из воздуха. Дополнительно шихту обогащают железной рудой, ломом, покрытым ржавчиной.

Оксиды железа, участвуя в процессе, выделяют кислород. Камеры-регенераторы осуществляют предварительный нагрев горючего газа и воздуха, попеременно выпускают содержимое через плавильную ванну. Процесс происходит в течение 6–7 часов, по завершении нагрев прекращается, добавляются раскислители.

Электротермический метод

Этот способ позволяет получить точно заданные физические и химические свойства, применяется только для получения высококачественных сплавов. Большой расход энергии при термической обработке, до 800 кВт на 1 тонну стали, должен быть экономически оправдан. Температура печи доходит до 1650 градусов, ёмкость ванн 0,5–180 тонн.

При высокой температуре сера и фосфор удаляются практически без остатка, переплавляется тугоплавкое сырьё. Химические реакции при производстве аналогичны мартеновскому способу.

Главные свойства низкоуглеродистых сталей

Для низкоуглеродистой стали характерна невысокая прочность при значительной вязкости и пластичности. Сплав легко обрабатывается горячей деформацией, холодным волочением, хорошо сваривается.

Повышение прочностных характеристик достигается цементацией – насыщением поверхностных слоёв углеродом, после чего поверхностные слои сплава закаляются, приобретая необходимую прочность. Для поверхностной закалки низколегированной стали используются индукционные и электропечи. Внутренние, не обогащённые, слои остаются мягкими, вязкими, не теряют пластичности благодаря не изменившемуся количеству углерода.

Маркировка низкоуглеродистых сталей и ее значение

Низкоуглеродистая сталь обычного качества маркируется буквенным значением «Ст», которое меняется, согласно качествам:

Дополнительно встречается классификация по цвету, буквенная маркировка сплавов особого назначения. К примеру, маркировка «СТЗ мост» обозначает сплав, предназначенный для использования при изготовлении мостовых конструкций.

Сфера применения

Низкоуглеродистые сплавы широко используются различными направлениями промышленности и производства.

По виду профиля классифицируют следующие группы выпускаемой продукции:

Самый большой сегмент продукции составляет плоский листовой прокат, полосы. Холодной штамповкой получают высокопрочную проволоку, пружины, рессоры для машиностроения. Детали и заготовки легко свариваются, получили большое распространение в строительной отрасли производства, автомобилестроении. Из низкоуглеродистых сплавов изготавливают кузовные детали, оси, топливные баки, рамы сельскохозяйственных машин и многие другие детали, постоянно встречающиеся в повседневной жизни.

Видео по теме: Производство листового металлопроката

promzn.ru

Марка - углеродистая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 4

Марка - углеродистая сталь

Cтраница 4

Необходимо отметить, что при повышенных температурах на кривых ударная вязкость - температура, имеется вторая область пониженной вязкости. Снижение ударной вязкости для всех марок углеродистой стали обыкновенного качества наблюдается при температуре 500 - 550 С. [46]

Углеродистая сталь бывает двух видов: сталь углеродистая обыкновенного качества и сталь углеродистая / качественная. В машиностроении широко применяются семь марок углеродистой стали обыкновенного качества по ГОСТу 380 - 71: СтО, Ст1, Ст2, СтЗ, Ст4, Ст5 и Стб. [47]

Никель способствует более глубокой прокаливаемости стали, понижает критические точки Л, и Ля, благодаря чему термическую обработку никелевых сталей можно производить при более низких температурах, чем углеродистые стали. Никель также уменьшает склонность к старению некоторых марок углеродистой стали. [48]

Так, при использовании трубных заготовок по ГОСТ 8734 - 75 для долот с D, равным 215 9мм, ряд сопел может состоять. При этом трубные заготовки могут быть из самых дешевых марок углеродистых сталей обыкновенного качества. [49]

Можно принять решение о том, что каждый элемент в СО должен содержаться, например, в середине интервала его массовых долей в углеродистых сталях. Однако этого недостаточно: необходимо обоснованно установить, анализы каких марок углеродистых сталей допустимо контролировать с помощью такого СО. Можно принять, что контролировать допускается лишь углеродистые стали, содержащие от 0 1 до 0 3 % углерода, полагая, что при расширении этого интервала могут возникнуть неприемлемые погрешности результатов анализов сталей, содержащих менее 0 1 % и более 0 3 % углерода. [50]

Тонколистовая судостроительная сталь ( ГОСТ 5521 - 67) изготовляется: марок ВМСт. Механические свойства приведены в ГОСТе 5521 - 67 ( они близки к нормам, приведенным в табл. 32) и, кроме того, вводятся испытания на загиб в холодном состоянии: d 0 5а для марок углеродистой стали и d 2а - для низколегированной. [51]

Эти буквы означают способ выплавки стали, а именно: Б - бессемеровский, М - мартеновский. В табл. 2 приводятся марки углеродистой стали обыкновенного качества ( группа Б), выплавленной мартеновским способом. [52]

Стали с низким содержанием углерода ( СтО, Ст1, Ст2, СтЗ, стали 10, 15, 20 и 25) не поддаются закалке. Пробой на закалку можно грубо определить марку углеродистой стали. [54]

Для оценки влияния толщины листа на свойства стали были проведены экспериментальные исследования на ударный изгиб и внецентренное растяжение образцов толщиной 10, 8, 6 и 5 мм, полученных фрезерованием исходной листовой стали толщиной 10 мм. Исследования влияния толщины стали были выполнены на четырех марках углеродистой стали: ВСт. Установлено, что вязкость стали не имеет четко выраженной зависимости от толщины образца, а хладо-стойкость, оцениваемая процентом волокна в изломе, заметно повышается с уменьшением толщины. [55]

Стали марок 08 - 25 не подвергают термической обработке; их используют для цементации, они хорошо штампуются и свариваются. Стали марок 30 - 55 применяют в основном в термически обработанном состоянии, после закалки и высокого отпуска. Процесс закалки и отпуска называется улучшением стали, поэтому эти марки углеродистой стали называются улучшаемыми, из них изготавливают шестерни, валы и другие ответственные детали. Стали марок 60 - 85 служат для изготовления пружин, рессор и прочих деталей. [56]

Страницы: 1 2 3 4

www.ngpedia.ru

.jpg)