Большая Энциклопедия Нефти и Газа. Низкоуглеродистая сталь марки

Низкоуглеродистая сталь - марка - Большая Энциклопедия Нефти и Газа, статья, страница 2

Низкоуглеродистая сталь - марка

Cтраница 2

Изменение магнитного состояния материала магнитопровода при воздействии переменного магнитного потока показано на рис. 3.45, где представлена основная кривая намагничивания материала магнитопровода ( обычно низкоуглеродистая сталь марки Э-12 или сталь 10) и частная петля гистерезиса - abc. При подведении к катушке переменногс напряжения вокруг нее возникает переменный магнитный поток Фзк. [16]

Помимо меди, феррохрома и ковара, идущего на изготовление анодов мощных генераторных ламп или переходных колец для соединения анодов со стеклом, широко используется низкоуглеродистая сталь марки 1010 ( ГОСТ 7123), содержащая 0 05 - 0 15 % углерода и 0 035 - 0 65 % марганца и применяющаяся для изготовления колб и ножек металлических ламп. Кроме того, в конструкциях металлокерамических ламп находят применение некоторые железо-никелевые сплавы ( фени) с коэффициентами расширения, близкими к расширению специальной вакуумплотной керамики. [17]

Чистое железо марки СО-1 по ТУ СЭС 10 - 71 получают электрошлаковым переплавом из продукта прямого восстановления руд. Низкоуглеродистая сталь марки ЭП620 по ЧМТУ 1 - 581 - 68 получается конверторной выплавкой; сталь марки ЭП355 по ЧМТУ 1 - 633 - 69 - электропечной выплавкой, а сталь марки 03 по ЧМТУ 1 - 84 - 67 - кипящая мартеновская сталь. [18]

Марганец способствует насыщению стали углеродом и азотом, положительно влияя на цементацию и азотирование. Низкоуглеродистые стали марок 15Г и 20Г ( 0 15 - 0 2 % С, 1 % Mn, 0 3 % Si, 0 03 % Р, 0 03 % S) - цементуемые. После цементации они характеризуются достаточно износостойкой поверхностью и вязкой сердцевиной. Без цементации стали отличаются средней прочностью, высокой пластичностью, хорошей обрабатываемостью резанием и свариваемостью. Из таких сталей изготовляют малонагруженные детали. Средне-углеродистые стали марок ЗОГ, 35Г и 40Г ( 0 3 - 0 45 % С, 1 % Мп, 0 3 % Si, 0 03 % Р, 0 03 % S) обладают повышенной прочностью. Иногда ими заменяют высоколегированные стали. Сталь марки ЗОГ закаливают в воде, а сталь марки 40Г - в масле. Наиболее распространена сталь марки ЗОГ. Ее используют также в штампованном виде. Стали марок 50Г, 60Г, 65Г и 70Г ( соответственно 0 5; 0 6; 0 65 и 0 7 % С, 1 % Мп, 0 3 % Si, 0 03 % S) характеризуются высокими прочностными и упругими св-вами. Их применяют после закалки и отпуска в основном для изготовления пружин и рессор. [20]

Максимально допустимая температура нагрева металла под ковку зависит от свойств применяемой стали. Весьма мягкие низкоуглеродистые стали марок СтО, 08, 10, 15 нагревают до температуры 1280 - 1300 С, стали 20, 25, 30, 35 - до температуры 1260 - 1280 С; высокоуглеродистые и высоколегированные стали - до более низкой температуры. Например, стали 55С2, 60С2, Х2В нагревают под ковку до температуры 1150 - 1170 С. [21]

Углеродистые стальные отливки получают девяти марок: 15Л, 20Л, 25Л, ЗОЛ, 40Л, 45Л, 50Л, 55Л, где цифры означают среднее содержание углерода в сотых долях процента, а буква Л - литье. Отливки из низкоуглеродистой стали марок 15Л и 20Л применяют в электротехнической и машиностроительной промышленности. Их подвергают цементации и закалке. Изготовление фасонных отливок из низкоуглеродистой стали связано с рядом трудностей, так как эта сталь имеет высокую температуру плавления и пониженную жидкотекучесть; кроме того, она склонна к образованию горячих трещин. [22]

Ломке заготовки на прессе следует отдать предпочтение, так как она обеспечивает лучшее качество торца заготовки, причем профиль конца не искажается. Исключением являются заготовки из низкоуглеродистых сталей марок 10 и 20 диаметром менее 120 мм. В этом случае торец получается неровным и непригодным для прошивки. Если все же прошивку удается осуществить, то на переднем конце гильзы образуются внутренние плены. [24]

Размеры одно - и двурогих крюков с машинным приводом принимают соответственно по ГОСТ. Ввиду особо ответственного назначения крюки изготавливают из низкоуглеродистой стали марки 20, затем подвергают термообработке. Требование к изготовлению определяется ГОСТ 2105 - 64 Крюки кованые и штампованные. [26]

Малоуглеродистая сталь 05, 08 и 10 имеет высокие пластические свойства, поэтому применяется для изготовления изделий холодной штамповкой, высадкой и волочением. Кипящая сталь 05, 08, 10 используется для изготовления листов, ленты, труб и проволоки. Низкоуглеродистая сталь марок 05, 08, 10 для повышения прочности и улучшения обрабатываемости подвергается нормализации с температурой 930 - 950 С. Эти стали хорошо свариваются. [28]

Аппараты нефтяной и химической промышленности представляют собой главным образом цилиндрические сварные аппараты, работающие под давлением при низких и высоких температурах, часто в агрессивных средах. Средние сосуды имеют длину до SO м, диаметр до 3 6 м и толщину стенки до 50 мм. Для изготовления сосудов используется низкоуглеродистая сталь марок Ст. В процессе производства возникают вопросы освоения технологии изготовления сварйых аппаратов из новых марок стали, совершенствования существующей технологии, внедрения новых технологических процессов, автоматизации и механизации отдельных производственных процессов. При решении перечисленных вопросов выявляются и используются резервы производства. [29]

Страницы: 1 2 3

www.ngpedia.ru

Низкоуглеродистая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 2

Низкоуглеродистая сталь

Cтраница 2

Низкоуглеродистые стали относятся к числу хорошо сваривающихся сталей. Технология их сварки обычно выбирается из условий равнопрочности сварного соединения основному металлу и отсутст-йия в нем дефектов. [16]

Низкоуглеродистая сталь имеет такой же модуль упругости, как и термо-обработанная качественная сталь. Однако деталь из углеродистой стали пластически деформируется и выйдет из строя под действием небольших нагрузок, которые вызовут во второй детали лишь незначительные упругие деформации. [18]

Низкоуглеродистые стали хорошо свариваются ацетилено-кисло-родным пламенем нормального состава. Среднеуглеродистые стали свариваются удовлетворительно. Пламя применяют слегка науглероживающее. При толщине металла больше 3 мм следует применять общий предварительный подогрев до температуры 250 - 350 С или местный подогрев околошовной зоны до 650 - 700 С. [19]

Низкоуглеродистые стали хорошо свариваются ацетиленокис-лородным пламенем без применения флюса. Причем, чем меньше содержание углерода в металле, тем легче осуществляется процесс сварки. С увеличением содержания углерода растет вероятность образования хрупких структур и пористости металла шва. Улучшение структуры достигается последующей проковкой металла шва при температуре вишнево-красного каления с медленным охлаждением. Это особенно существенно, когда сварное соединение должно работать на изгиб, растяжение и удар. Пористость металла шва устраняется использованием присадочного металла с пониженным по отношению к основному металлу содержанию углерода. [20]

Низкоуглеродистые стали ( С 0 25 %) хорошо свариваются любыми методами. [21]

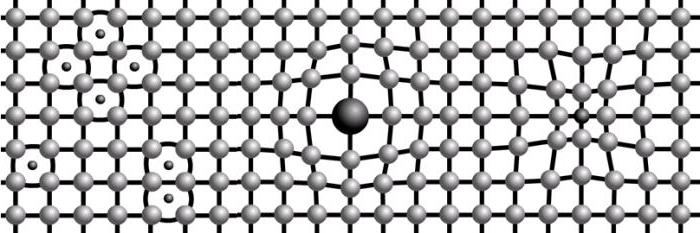

Низкоуглеродистая сталь, известная под названием железа армко применяется для изготовления потокоподиодов, экранов реле, магнитных шунтовых плат ферридовых и гезаконовых матриц и других элементов герконовых устройств. К ее достоинствам относятся низкая стоимость и большая пластичность, к недостаткам - значительная подверженность коррозии и повышенная склонность к старению, выражаемая в возрастании коэрцитивной силы и падении магнитной проницаемости во времени. Старение материала потокоподво-дов и экранов реле может привести со временем к некоторому повышению магнитодвижущей силы, необходимой для срабатывания герконов. [22]

Низкоуглеродистая сталь, обработанная в таком растворе, имеет светлую, мадкуйгповерхность; достаточно высокая скорость удаления окалины сочетается с малым перетравом металла. [23]

Низкоуглеродистые стали, как было указано раньше, охруп-чиваются водородом незначительно, что также может служить одним из факторов, объясняющих пониженную флокеночувствительность этих сталей. С повышением содержания углерода увеличиваются как охрупчивание стали водородом, так и ее флокеночувствительность. Стали аустенитного класса охрупчи-ваются водородом крайне незначительно ( при обычном для этих сталей содержании водорода), и эти стали не склонны к флокенообразованию. [24]

Низкоуглеродистые стали ( с содержанием углерода до 0 25 %) свариваются газовой сваркой без особых затруднений. Сварку ведут нормальным пламенем и как правило без флюса. [25]

Низкоуглеродистая сталь, легированная Si, отличается большой пластичностью и вязкостью. Высокоуглеродистая кремнистая сталь характеризуется по сравнению с предыдущей повышенным значением и меньшей пластичностью. Отливки из такой стали обладают, наряду с большим сопротивлением пластическим деформациям, большой износостойкостью. [26]

Низкоуглеродистые стали ( с содержанием углерода до 0 25 %) свариваются газовой сваркой без особых затруднений. Сварку ведут нормальным пламенем и как правило без флюса. [28]

Низкоуглеродистые стали ( до 0 25 % С) свариваются газовой сваркой без особых затруднений. Сварку ведут нормальным пламенем и, как правило, без флюса. Наконечник горелки при левом способе сварки выбирают из расчета расхода ацетилена 100 - 130 дм3 / ч на 1 мм толщины свариваемого металла, а при правом способе - 120 - 150 дм3 / ч на 1 мм толщины металла. Кромки под сварку подготавливают в зависимости от толщины свариваемого изделия. [29]

Низкоуглеродистые стали 08 и 10 применяют без термической обработки для малонагруженных деталей, тонколистовую сталь используют для холодной штамповки изделий. Стань 10 применяется для изготовления элементов сварных конструкций, корпусов и трубных пучков теплообменных аппаратов, трубопроводов, змеевиков и других деталей, работающих от минус 40 до плюс 450 С, к которым предъявляются требования высокой пластичности. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Низколегированная низкоуглеродистая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Низколегированная низкоуглеродистая сталь

Cтраница 1

Низколегированные низкоуглеродистые стали хорошо свариваются; они не образуют при сварке холодных и горячих трещин поэтому свойства сварного соединения и участков, прилегающих к нему ( зоны термического влияния), близки к свойствам основного металла. [1]

Низколегированные низкоуглеродистые стали хорошо свариваются. Это значит, что они не образуют при сварке холодных и горячих трещин, и свойства сварного соединения и участков, прилегающих к нему ( зоны термического влияния), близки к свойствам основного металла. Стали, предназначенныедля сварных конструкций, дополнительно раскисляют алюминием или титаном, чтобы предотвратить укрупнение зерна в околошовной зоне s процессе сварки. [2]

Низколегированные низкоуглеродистые стали 09Г2, 09Г2С, 10ХСНД, 10Г2С1 и 10Г2Б при сварке не закаливаются и не склонны к перегреву. Сварку ведут при любом тепловом режиме, аналогичном режиму сварки низкоуглеродистой стали. [3]

Низколегированные низкоуглеродистые стали более чувствительны к образованию внутренних напряжений, имеют несколько меньшую стойкость металла шва против образования кристаллизационных трещин и несколько большую склонность к образованию закалочных структур в сварном соединении при повышенных скоростях охлаждения в сравнении с низкоуглеродистыми сталями. Это объясняется усилением отрицательного влияния углерода, присутствием легирующих компонентов. [4]

Низколегированные низкоуглеродистые стали 12ГС, 14Г, 14Г2, 14ХГС, 15ХСНД, 15Г2Ф, 15Г2СФ, 15Г2АФ при сварке могут образовывать закалочные микроструктуры и перегрев металла шва и зоны термического влияния. Количество закаливающихся структур резко уменьшается, если сварка выполняется с относительно большой погонной энергией, необходимой для уменьшения скорости охлаждения сварного соединения. Однако снижение скорости охлаждения металла при сварке приводит к укрупнению зерен ( перегреву) металла шва и околошовного металла вследствие повышенного содержания углерода в этих сталях. Стали 15Г2Ф, 15Г2СФ и 15Г2АФ менее склонны к перегреву в околошовной зоне, так как они легированы ванадием и азотом. Поэтому сварка большинства указанных сталей ограничивается более узкими пределами тепловых режимов, чем сварка низкоуглеродистой стали. [5]

Низколегированные низкоуглеродистые стали применяют в транспортном машиностроении, судостроении, гидротехническом строительстве, в производстве труб и др. Низколегированные стали поставляют по ГОСТ 19281 - 73 и 19282 - 73 и специальным техническим условиям. [6]

Низколегированные низкоуглеродистые стали хорошо свариваются; они не образуют при сварке холодных и горячих трещин 1, поэтому свойства сварного соединения и участков, прилегающих к нему ( зоны термического влияния), близки к свойствам основного металла. [7]

Низколегированные низкоуглеродистые стали хорошо свариваются. Это значит, что они не образуют при сварке холодных и горячих трещин 1 и свойства сварного соединения и участков, прилегающих к нему ( зоны термического влияния), близки к свойствам основного металла. [8]

Низколегированная низкоуглеродистая сталь хорошо сваривается, при сварке не образует холодных и горячих трещин, и свойства сварного соединения и участков, прилегающих к нему, близки к свойствам основного металла. [9]

Низколегированные низкоуглеродистые стали содержат углерода не более 0 23 %, в качестве легирующих элементов - марганец, хром, кремний, ванадий, молибден никель и др. Эти стали используются для изготовления сварных конструкций, которые подвергаются действию вибрационных и динамических нагрузок. [10]

Наплавку низколегированных и низкоуглеродистых сталей ( до 0 4 % С) часто используют для восстановления размеров детали или создания подслоя. Особых проблем при наплавке таких сталей не возникает. Однако, если в наплавке количество углерода повышается до значений, более высоких, чем 0 4 %, то следует предусматривать подогрев, особенно при наплавке на массивные детали. Температура подогрева должна быть тем выше, чем массивнее деталь и больше углерода в ее составе. [11]

Наплавку низколегированных и низкоуглеродистых сталей ( до 0 4 % С) часто используют для восстановления размеров детали или для создания подслоя. Особых проблем при наплавке таких сталей не возникает. Однако если в наплавке количество углерода повышается до значений, более высоких, чем 0 4 %, то следует предусматривать подогрев, особенно при наплавке на массивные детали. Температура подогрева должна быть тем выше, чем массивнее деталь и больше количество углерода в ее составе. [12]

В низколегированных и низкоуглеродистых сталях 12ГС, 14Г, 14Г2, 14ХГС, 15ХСНД, 15Г2Ф, 15Г2СФ, 15Г2АФ при сварке могут возникать закалочные микроструктуры, перегрев металла шва и зоны термического влияния. Количество закаливающихся структур резко уменьшается, если сварка выполняется с относительно большой погонной энергией, необходимой для уменьшения скорости охлаждения сварного соединения. [13]

Особенностями сварки низколегированных низкоуглеродистых сталей по сравнению с делегированными низкоуглеродистыми являются большая их склонность к перегреву, росту зерна, образованию закалочных структур, возможное разупрочнение, когда свариваются термоупрочненные стали. [14]

Особенностями сварки низколегированных низкоуглеродистых сталей по сравнению с нелегированными низкоуглеродистыми являются большая их склонность к перегреву, росту зерна, образованию закалочных структур, возможное разупрочнение, когда свариваются термоупрочненные стали. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Низкоуглеродистая конструкционная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Низкоуглеродистая конструкционная сталь

Cтраница 1

Низкоуглеродистые конструкционные стали, как правило, хорошо свариваются. [1]

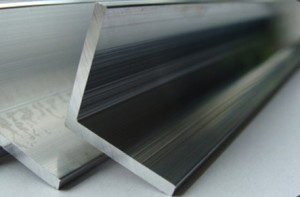

Низкоуглеродистые конструкционные стали выплавляют трех типов: кипящие ( кп), спокойные ( сп) и полуспокойные ( пс) - в зависимости от количества вводимых раскислителей ( марганца и главным образом кремния) при их выплавке. [2]

Низкоуглеродистая конструкционная сталь невысокой прочности, но высокой пластичности марок 15, 15кп, 15Г, 20 и 20Г, 25 и 25Г применяется для изготовления из проката поковок, труб, листов, ленты и проволоки различных малонагруженных деталей и сварных конструкций. [3]

Низкоуглеродистые конструкционные стали содержат углерода до 0 25 % и относятся к числу хорошо сваривающихся металлов. Для этих сталей технологию сварки выбирают из условий обеспечения комплекса требований, главные из которых - достижение равнопрочности сварного соединения с основным металлом и отсутствие дефектов в сварном соединении. В металле швов не должно быть трещин, непро-варов, пор, подрезов и других дефектов, они должны иметь требуемые по чертежу размеры и форму. [4]

Низкоуглеродистая конструкционная сталь невысокой прочности, но высокой пластичности марок 15, 15кп, 15Г, 20, 20Г, 25 и 25Г применяется для изготовления из проката, поковок, труб, листов, ленты и проволоки различных неответственных малонагруженных деталей, в том числе деталей сварных конструкций. Сталь применяется без термической обработки, после нормализации и цементации или цианирования с последующей закалкой и отпуском. [5]

Сварку низкоуглеродистых конструкционных сталей толщиной 0 3 - 2 мм рационально выполнять неплавя - - щимся угольным электродом, в среде углекислого газа на постоянном токе прямой полярности на стыковых соединениях с отбортованными кромками, когда допустима прочность соединения 50 - 70 % от прочности основного металла. [7]

Сварка низкоуглеродистых конструкционных сталей проволоками типа Св - 08Г2С диаметром 1 2; 1 4; 1 6 и 2 0 мм в смеси углекислого газа с кислородом ( содержание кислорода в смеси 10 - 50 %), при расходе смеси 600 - 900 л / ч ( в зависимости от диаметра сварочной проволоки) по сравнению со сваркой в среде углекислого газа имеет следующие преимущества: уменьшается разбрызгивание, брызги легче отделяются от металла; формирование швов улучшается, швы получаются гладкие; форма провара фактически такая же, как и при сварке в углекислом газе; образующаяся на поверхности шва небольшой толщины корка легко удаляется; при сварке в смеси по ржавому металлу склонность к образованию пор меньше, чем при сварке в углекислом газе; смесь дешевле, чем углекислый газ, а расход смеси при сварке такой же, как и углекислого газа. [8]

Сварку низкоуглеродистых конструкционных сталей толщиной 0 3 - 2 мм рационально выполнять неплавящимся угольным электродом, в среде углекислого газа на постоянном токе прямой полярности на стыковых соединениях с отбортованными кромками, когда допустима прочность соединения 50 - 70 % от прочности основного металла. [10]

Сварка низкоуглеродистых конструкционных сталей проволоками типа Св - 08Г2С диаметром 1 2; 1 4; 1 6 и 2 0 мм в смеси углекислого газа с кислородом ( содержание кислорода в смеси 10 - 50 %), при расходе смеси 600 - 900 л / ч ( в зависимости от диаметра сварочной проволоки) по сравнению со сваркой в среде углекислого газа имеет следую - - щие преимущества: уменьшается разбрызгивание, брызги легче отделяются от металла; формирование швов улучшается, швы получаются гладкие; форма провара фактически такая же, как и при сварке в углекислом газе; образующаяся на поверхности шва небольшой толщины корка легко удаляется; при сварке в смеси по ржавому металлу склонность к образованию пор меньше, чем при сварке в углекислом газе; смесь дешевле, чем углекислый газ, а расход смеси при сварке такой же, как и углекислого газа. [11]

К низкоуглеродистым конструкционным сталям, из которых изготовляют большинство сварных конструкций, по классификации, принятой в сварочной технике, относят стали с содержанием до 0 25 % С. Низкоуглеродистые стали свариваются хорошо и не требуют каких-либо особых технологических приемов. [12]

В низкоуглеродистых конструкционных сталях ( табл. 8.1) содержание примесей, %, составляет не более: 0 25 - С, 0 8 - Мп, 0 35 - Si, 0 04 - Р и 0 05 - S. Кроме того, в них имеется некоторое количество остаточного водорода и азота. [13]

В низкоуглеродистых конструкционных сталях мартенсит иосле закалки получается достаточно пластичным. Отпуск такой стали при) 150 С в значительной мере снимает внутренние напряжения и дополнительно П01вышает пластичность. В лучших марках низкоуглеродистых конструкционных сталей после такой термической обработки достигается, комплекс высоких механических свойств. Структура таких сталей после термической обработки состоит из малоуглеродистого отпущенного мартенсита. [14]

В низкоуглеродистых конструкционных сталях ( табл. 8.1) содержание примесей, %, составляет не более: 0 25 - С, 0 8 - Мп, 0 35 - Si, 0 04 - Р и 0 05 - S. Кроме того, в них имеется некоторое количество остаточного водорода и азота. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Низкоуглеродистая сталь - марка - Большая Энциклопедия Нефти и Газа, статья, страница 3

Низкоуглеродистая сталь - марка

Cтраница 3

Как видно из данных табл. 48 и рис. 112, скорость охлаждения для низкоуглеродистых сталей оказывает большое влияние на их механические свойства. При повышении содержания марганца это влияние усиливается. Поэтому даже при сварке горячекатаной низкоуглеродистой стали марки ВСтЗ при указанных выше условиях не исключена возможность получения в сварном соединении закалочных структур. [31]

Электроды МТ разработаны Московским институтом им. Баумана, их модификация МТ-2 разработана Киевским политехническим институтом. Электроды МТ-2 при сварке низкоуглеродистых сталей марок Ст 1, 2, 3 и 4 и сталей 08, 10, 20, 30 и 40 обеспечивают высокое качество сварных швов. [32]

Как видно из данных табл. 6.7 и рис. 6.5 скорость охлаждения для низкоуглеродистых сталей оказывает большое влияние на их механические свойства. При повышении содержания марганца это влияние усиливается. Поэтому даже при сварке горячекатаной низкоуглеродистой стали марки СтЗкп при указанных выше условиях не исключена возможность получения в сварном соединении закалочных структур. Если сталь перед сваркой прошла термическое упрочнение - закалку, то в зоне термического влияния шва на участках рекристаллизации и старения будет наблюдаться отпуск металла, т.е. снижение его прочностных свойств. Уровень изменения этих свойств зависит от погонной энергии, типа сварного соединения и условий сварки. [33]

К этим сталям относятся стали 10ХСНД и 15ХСНД, легированные кремнием, хромом, никелем, медью. Низколегированные стали по сравнению с низкоуглеродистыми имеют повышенную прочность. Сталь 15ХСНД имеет предел прочности, в 1 5 раза превышающий предел прочности низкоуглеродистой стали марки Ст. Низколегированные стали имеют высокую стойкость против атмосферной коррозии, в морской воде, а также хорошо сопротивляются истиранию. [34]

Генератор имеет шесть-главных и три добавочных полюса. Главные полюсы изготовляют шихтованными из листовой электротехнической стали толщиной 0 35 мм. Сердечник главного полюса штампуют заодно с наконечником несимметричной формы. Добавочные полюсы изготовляют из отожженной низкоуглеродистой стали марки 10 895, сердечник и наконечник добавочного полюса выполняют заодно. Сердечник крепится к станине винтами, для чего в нем высверливают отверстия под винты. [36]

Страницы: 1 2 3

www.ngpedia.ru

Низкоуглеродистая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Низкоуглеродистая сталь

Cтраница 1

Низкоуглеродистые стали сваривают покрытыми электродами при толщине металла от 2 до 40 мм стыковым и угловыми способами сварки. Автоматическую сварку целесообразно применять при толщине от 2 до 50 мм для стыковых и угловых швов преимущественно большой протяженности. При толщине стали от 3 до 10 мм целесообразно применять сварку в защитных газах. При толщине металла от 20 до 1000 мм применяют электрошлаковую сварку. Контактная сварка применяется для тонких листов от 0 001 до 5 мм. [1]

Низкоуглеродистая сталь относительно малочувствительна к термическому воздействию при сварке. Сварка на жестких режимах требует использования машин большой мощности, длительность сварки одной точки в зависимости от толщины стали и мощности применяемого оборудования составляет 0 2 - 1 5 сек. [2]

Низкоуглеродистые стали удовлетворительно сопротивляются коррозии в условиях работы ряда деталей тепломеханического оборудования электростанций. Эти стали самые дешевые и наименее дефицитные. [3]

Низкоуглеродистые стали на чистом воздухе при относительной влажности, несколько превышающей критическую, корродируют незначительно, поскольку коррозия замедляется при образовании начального слоя ржавчины. Годовая скорость коррозии не-превышает 0 005 мм. В промышленной среде в таких же условиях она значительно выше и достигает 0 008 - 0 12мм вследствие наличия загрязнений воздуха, главным образом двуокиси серы ш пыли. Двуокись серы поглощается пылью и, вступая в реакцию с-водой и кислородом, образует серную кислоту, которая увеличивает коррозионное разрушение стали. [4]

Низкоуглеродистая сталь Х13 отличается ковкостью и вязко-например, турбинные лопатки или арма-пли 3X13 применяется для. [5]

Низкоуглеродистые стали, содержащие до 0 25 % углерода, обладают хорошей свариваемостью. Они имеют высокую пластичность и мало чувствительны к тепловому воздействию дуги. Сварка этих сталей может производиться в любых производственных условиях. Сварные соединения при этом легко обрабатываются режущим инструментом. Сварка должна выполняться на максимально допустимых режимах. [7]

Низкоуглеродистые стали, содержащие до 0 25 % углерода, об-ладают хорошей свариваемостью. Они имеют высокую пластичность и мало чувствительны к тепловому воздействию дуги. Сварка этих сталей может производиться в любых производственных условиях. Сварные соединения при этом легко обрабатываются режущим инструментом. Сварка должна выполняться на максимально допустимых режимах. [9]

Низкоуглеродистая сталь является также составной частью при изготовлении специальных магнитных опла-зов железа с кремнием, кобальтом и другими элементами. [10]

Низкоуглеродистые стали с содержанием углерода менее 0 2 % целесообразно подвергать термообработке. Для небольших сечений ( 5 - 10 мм) прочность закаленной стали 15 достигает прочности легированной стали ЗОХГСА, а ударная вязкость даже превосходит по величине ударную вязкость стали ЗОХГСА. [11]

Низкоуглеродистые стали ( с содержанием углерода менее 0 2 %) целесообразно подвергать термообработке. Для небольших сечений ( 5 - 10 мм) прочность закаленной стали марки 15 достигает прочности легированной стали ЗОХГСА, а ударная вязкость даже превосходит по величине ударную вязкость стали ЗОХГСА. [12]

Низкоуглеродистая сталь хорошо сваривается всеми методами сварки. Сварные соединения, выполненные из этой стали, эксплуатируются без термической обработки. Сварка среднеуглеродистых и тем более высокоуглеродистых сталей связана с серьезными трудностями ввиду опасности образования трещин в сварных швах и в околошовной зоне. [13]

Низкоуглеродистые стали относятся к хорошо сваривающимся металлам; сваривают без подогрева и последующей термической обработки электродами Э34, Э42, Э42А, Э46 и др., имеющими качественные покрытия. Детали из сталей с ограниченной ( среднеугле-родистые) и с плохой свариваемостью ( высокоуглеродистые и легированные) рекомендуется перед сваркой подогревать до температуры 250 - 300 С во избежание появления трещин. [14]

Низкоуглеродистые стали относятся к числу хорошо сваривающихся сталей. Технология их сварки обычно выбирается из условий равнопрочности сварного соединения основному металлу и отсутствия в нем дефектов. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Малоуглеродистая сталь - марка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Малоуглеродистая сталь - марка

Cтраница 1

Малоуглеродистая сталь марок 0 5 0 8 и 10 характеризуется высокими пластическими свойствами и применяется преимущественно для изготовления изделий холодной штамповкой, высадкой и волочением. Кипящая сталь этих марок ( марки 05кп, 08кп, Юкп) используется главным образом для изготовления листов, ленты, труб и проволоки. [1]

Малоуглеродистая сталь марок 05, 08, и 10 характеризуется высокими пластическими свойствами и применяется преимущественно для изготовления изделий холодной штамповкой, высадкой и волочением. Кипящая сталь этих марок ( марки 05кп, 08кп, Юкп) используется главным образом для изготовления листов, ленты, труб и проволоки. [2]

Малоуглеродистые стали марок 08, 10, 15, 20, 25 применяют для малонагруженных деталей, изготовление которых связано со сваркой и штамповкой. Среднеуглеродистые стали марок 25, 30, 40, 45, 50 служат для изготовления осей, валов, зубчатых колес и других деталей. Высокоуглеродистые стали марок 55, 60 идут на изготовление спиральных пружин, тросов и других ответственных деталей. [3]

Малоуглеродистые стали марок 08, 10, 20, 25 применяют для малонагруженных деталей, изготовление которых связано со сваркой и штамповкой. [4]

Малоуглеродистые стали марок 20Х и 18ХГТ применяют, когда необходима механическая их обработка после термической обработки. Глубина цементированного слоя по всей рабочей поверхности должна быть не менее 0 8 - 1 0 мм. Азотируемые стали марки 38ХМЮА используют крайне редко, поскольку они дают малую толщину упрочненного слоя и, как следствие, меньшую нагрузочную способность. [6]

Хорошо свариваются малоуглеродистые стали марки СтЗ, сталь 10 и 20, низколегированные стали 15Х, 15ХГ, 12ХН2 и др. твердостью до 200 НВ. [7]

Применительно к малоуглеродистой стали марки Ст. [8]

Без подогрева сваривают малоуглеродистые стали марок Ст2, СтЗ и 10 при температуре - 30 С, Ст4 при температуре до - 25 С, низколегированные стали марок 14ХГС и 19Г при температуре до - 30 С. [9]

Была подвергнута исследованию малоуглеродистая сталь марки Ст. [11]

Рассмотрим диаграмму растяжения малоуглеродистой стали марки ВСтЗ, обладающей хорошо выраженными пластическими свойствами и широко применяемой в строительстве. [12]

Для пластин из малоуглеродистой стали марки СтЗ при однозначных циклах нагружения ( при р от 0 до; 1, рис. 2.26, кривая 1) предел выносливости равен пределу текучести, при знакопеременных нагружениях он снижается, достигая 140 МПа при р - 1, составляя таким образом примерно 59 % предела текучести или 67 % расчетного сопротивления. [13]

Для пластин из малоуглеродистой стали марки СтЗ при однозначных циклах нагружения ( при р от 0 до [ 1, рис. 2.26, кривая /) предел выносливости равен пределу текучести, при знакопеременных нагружениях он снижается, достигая 140 МПа при р - 1, составляя таким образом примерно 59 % предела текучести или 67 % расчетного сопротивления. [14]

Материалом для червяков служат малоуглеродистая сталь марок 15, 12ХН2, 12ХНЗ и др. В процессе механической обработки деталь подвергается цементации и закалке. [15]

Страницы: 1 2 3 4

www.ngpedia.ru