углеродистые и

легированные.

Стали низкоуглеродистые (углерода до 0,25%)

Стали среднеуглеродистые (углерода свыше 0,25% до 0.6%).

Стали высокоуглеродистые (углерода свыше 0,6%).

Углеродистая, конструкционная, качественная, с нормальным содержанием марганца, низкоуглеродистая, 0,15% углерода.

Классификация по степени раскисления. По химическому составу стали бывают

Классификация сталей по химическому составу

По химическому составу стали подразделяют на

Углеродистыеcтали

На долю углеродистых сталей приходится 80 % от общего объема. Это объясняется тем, что углеродистые стали дешевы и сочетают удовлетворительные механические свойства с хорошей обрабатываемостью резанием и давлением. При одинаковом содержании углерода по обрабатываемости резанием и давлением они значительно превосходят легированные стали. Однако углеродистые стали менее технологичны при термической обработке.

Углеродистые конструкционные стали выпускают двух видов: обыкновенного качества и качественные.

Углеродистые cтали обыкновенного качества выпускают в виде проката (прутки, балки, листы, уголки, трубы, швеллеры и т.п.) в нормализованном состоянии. В углеродистых сталях обыкновенного качества допускается содержание вредных примесей, а также газонасыщенность и загрязнённость неметаллическими включениями. И в зависимости от назначения и комплекса свойств подразделяют на группы: А, Б, В. Стали маркируются сочетанием букв Ст и цифрой (от 0 до 6), показывающей номер марки, а не среднее содержание углерода в ней, хотя с повышением номера содержание углерода в стали увеличивается.

Стали группы А используют для изделий, изготовление которых не сопровождается горячей обработкой. В этом случае они сохраняют структуру нормализации и механические свойства, гарантируемые стандартом. Ее широко применяют в строительстве для изготовления металлоконструкций, в сельском хозяйственном машиностроении (валики, оси, рычаги, изготовляемые холодной штамповкой, а также цементируемые детали: шестерёнки, порневые пальцы).

Стали группы Б применяют для изделий, изготавливаемых с применением горячей обработки (ковка, сварка и в отдельных случаях термическая обработка), при которой исходная структура и механические свойства не сохраняются. Для таких деталей важны сведения о химическом составе, необходимые для определения режима горячей обработки.

Стали группы В дороже, чем стали групп А и Б, их применяют для ответственных деталей (для производства сварных конструкций).

Углеродистые стали обыкновенного качества (всех трех групп) предназначены для изготовления различных металлоконструкций, в строительстве при изготовлении железобетонных конструкций, а также слабонагруженных деталей машин и приборов. Эти стали, используются, когда работоспособность деталей и конструкций обеспечивается жесткостью.

Способностью к свариванию и к холодной обработке давлением отвечают стали групп Б и В номеров 1-4, поэтому из них изготавливают сварные фермы, различные рамы и строительные металлоконструкции, кроме того, крепежные изделия, часть из которых подвергается цементации.

Углеродистые качественные стали. Эти стали характеризуются более низким, чем у сталей обыкновенного качества, содержанием вредных примесей и неметаллических включений. Их поставляют в виде проката, поковок и других полуфабрикатов с гарантированным химическим составом и механическими свойствами.

Маркируют их двухзначными числами: 08, 10, 15, 20, 60, обозначающими среднее содержание углерода в сотых долях процента. Например, сталь 10 содержит в среднем 0,10 % С, сталь 45 - 0,45 % С и т.д.

Качественные стали находят многостороннее применение в технике, так как в зависимости от содержания углерода и термической обработки обладают разнообразными механическими и технологическими свойствами.

В машиностроении углеродистые качественные стали, используются для изготовления деталей разного, чаще всего неответственного назначения и являются достаточно дешевым материалом. В промышленность эти стали поставляются в виде проката, поковок, профилей различного назначения с гарантированным химическим составом и механическим свойствами. Качественные стали широко применяются в машиностроении и приборостроении, так как за счет разного содержания углерода в них, а соответственно и термической обработки можно получить широкий диапазон механических и технологических свойств.

studfiles.net

Классификация по степени раскисления.

Стали по степени раскисления классифицируют на спокойные, полуспокойные и кипящие. Раскислением называют процесс удаления кислорода из жидкой стали. Нераскисленная сталь обладает недостаточной пластичностью и подвержена хрупкому разрушению при горячей обработке давлением.

Спокойные стали хорошо раскислены марганцем, алюминием и кремнием. Они затвердевают в изложнице спокойно, без газовыделения, с образованием в верхней части слитков усадочной раковины.

Кипящие стали раскисляют только марганцем. Они раскислены недостаточно. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании слитка частично реагирует с углеродом и выделяется в виде пузырей окиси углерода СО2 создавая ложное впечатление «кипения» стали.

Полуспокойные стали по степени их раскисления занимают промежуточное положение между спокойными и кипящими сталями. Частично их раскисляют в печи и ковше, а частично — в изложнице за счет содержащегося в металле углерода. Ликвация в слитках полуспокойной стали меньше, чем в кипящей, и приближается к ликвации в слитках спокойной стали.

Классификация сталей

Рис. 2.10 Схема классификации сталей

-по качеству: стали обыкновенного качества, качественные, высококачественные, особовысококачественные;

-по способу производства: мартеновские, конвертерные, электростали;

-по назначению: конструкционные, инструментальные, стали с особыми свойствами;

-по структуре: доэвтектоидные, эвтектоидные, заэвтектоидные;

- по степени раскисления: кипящая, спокойная, полуспокойная;

- по химическому составу: углеродистые и легированные.

УС = Fe + С + Si + Mn + S + Р , где

(Fe и С - основные компоненты; Si, Mn , S , Р - постоянные примеси; S и Р – вредные примеси).

Железо: Fe имеет две модификации α и γ (показывает на плакате «железо-углерод»). С углеродом железо имеет химическое соединение Fe3C - карбид железа (цементит), с содержанием углерода 6,67% в точке Д. Железо образует с углеродом твердые растворы внедрения: аустенит и феррит.

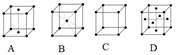

Аустенит - это твердый раствор внедрения углерода в γ -железо. Аустенит имеет КГЦ-решетку.

Феррит - это твердый раствор внедрения углерода в α -железо. Феррит имеет КОЦ - решетку.

Углерод - оказывает основное влияние на свойства стали. С увеличением содержания углерода в стали повышаются твердость и прочность и уменьшается пластичность и вязкость.

Сера - сера и фосфор являются вредными примесями, попадают в сталь при плавке из руды и топлива. Сера не растворяется в железе, а образует с ним сульфид железа, который образует эвтектику Fe - FeS.

Эта эвтектика при затвердевании в стали располагается вокруг зерен в виде легкоплавкой оболочки, а при горячей обработке (ковке, прокатке) такие оболочки расплавляются, теряется связь между зернами, образуются трещины. Это явление называется красноломкостью.

Устранить красноломкость можно, добавив к стали марганец.

Фосфор - растворяясь в феррите резко снижает, его пластичность, вызывает его внутрикристаллическую ликвацию (Это слово нужно записать на доске).

Ликвация - это неоднородность сплава по химическому составу. Ликвация способствует росту зерен, что приводит хрупкости изделий при обычной температуре. Такое явление называется хладноломкостью.

В стали допускаемое содержание серы и фосфора не более 0,05% каждого.

В автоматных сталях, где углерода содержится до 0,3% допускается содержание серы - до 0,2%, что облегчается снятие стружки) и фосфора - до 0,15%

Эти стали применяются для изготовления малоответственных деталей (болты, винты, гайки, изготовляемых на станках-автоматах).

Кремний и марганец - вводят в сталь для того, чтобы освободиться от закиси железа, которая образуется при плавке и ухудшает свойства стали. Этот процесс называется раскислением стали.

Раскисление стали - это удаление из жидкого металла кислорода, иначе стали будут хрупкими при горячей обработке.

Содержание марганца не должно превышать 0,75%, а кремния - 0,35%. В таком количестве кремний и марганец не оказывают влияния на механические свойства углеродистых сталей. Более высокое содержание кремния и марганца изменяет свойства стали и влияет на механическую и термическую обработку.

Стали, в которых содержится > 1% марганца и > 1% кремния называются специальными сталями.

Углеродистые стали бывают: конструкционные и инструментальные.

Какие стали называются конструкционными, инструментальными? Конструкционные стали предназначены для изготовления различных деталей и конструкций машин и механизмов.

Инструментальные стали предназначены для изготовления режущего, измерительного, штампового и др. инструментов.

Конструкционные стали бывают обыкновенного качества и качественные.

На качество стали влияют сера и фосфор. Сталь обыкновенного качества содержит серы < 0,055%, фосфора < 0,07%. Сталь качественная содержит серы < 0,04%, фосфора < 0,04%).

Стали обыкновенного качества делятся на три группы: группа А, группа Б. группа В.

Стали группы A: Cm 0, Cm 1, Cm 2, Cm 3 ... Cm 6 предназначены для изготовления строительных конструкций, арматуры, крепежа, деталей машин, не несущих повышенных нагрузок. Стали этой группы предназначены для изделий, не подвергающихся горячей обработке (сварке, ковке). В этом случае изделия сохраняют механические свойства, полученные на металлургическом заводе и гарантируемые стандартом.

Cm - сталь.

Цифра - условный номер марки.

Чем больше условный номер марки, тем больше предел прочности на растяжение и меньше относительное удлинение.

Стали группы Б: БСт 0, БСт 1, БСт 2, БСтЗ ... БСт б стали этой группы применяются для изделий подвергающихся горячей обработке (ковке, штамповке). Здесь нужно знать химический состав, чтобы правильно определить режимы термообработки, а механические свойства при горячей обработке изменяются, поэтому нет необходимости их регламентировать.

Расшифровка марок:

Cm 1 - углеродистая, конструкционная, обыкновенного качества, группы А, с гарантированными механическими свойствами, 1-условный номер марки.

БСт 2 кп- углеродистая, конструкционная, обыкновенного качества группы Б с гарантированным химическим составом, 2 - условный номер марки, кп - кипящая по степени раскисления.

Стали группы В: ВСт 2, ВСт 3, ВСт 4, ВСт 5 широко применяются для изготовления сварных конструкций, при расчете которых важно знать и механические свойства (где нет сварки нужно знать механические свойства), а химический состав нужен для определения режимов сварки.

Расшифровка марок:

ВСт 4 пс- углеродистая, конструкционная, обыкновенного качества, группы В с гарантированными механическими свойствами и химическим составом. 4 - условный номер марки, пс - полуспокойное по степени раскисления.

В сталях группы А в маркировке буква А не ставится. В обозначении слово «сталь» дается сокращенно двумя буквами Ст. Цифровое обозначение номера марки от 0 до 6

Качественные стали по содержанию марганца делятся на:

1. Стали с нормальным содержанием марганца (до 0,8 %) – сталь 45

2. Стали с повышенным содержанием марганца (0,8% - 1,2%) - сталь 15Г. Буква Г обозначает повышенное содержание марганца.

По содержанию углерода качественные углеродистые конструкционные стали делятся на:

Сталь 05, 08,10, 15, 20,25.

Сталь 30, 35, 40, 45, 50, 58, 60.

Сталь 65, 70, 75, 80, 85.

Рис. 2.11 Различные виды пружин

Рис. 2.12 Рессора

Цифра в маркировке обозначает содержание углерода в сотых

долях %.

Расшифровка марок:

Сталь 45 - углеродистая, конструкционная, качественная, с нормальным содержанием марганца, среднеуглеродистая, 0,45% углерода.

Сталь 65Г - углеродистая, конструкционная качественная, с повышенным содержанием марганца, высокоуглеродистая, 0,65% углерода, ~ 1% марганца.

По качеству эти стали делятся на две группы: качественные и высококачественные. В высококачественных сталях содержание серы и фосфора не должно превышать 0,03% каждого.

Марки качественных сталей: У7, У8, У9 ,У10, У11, У12, У13.

Марки высококачественных сталей: У7А, У8А, У9А ,У10А, УНА, У12А, У13А.

Цифра указывает на содержание углерода в десятых долях %.

Буква У - сталь углеродистая, инструментальная.

Буква А в конце марки - сталь высококачественная.

Расшифровка марок:

У8 - углеродистая, инструментальная, качественная, 0,8% углерода.

У 13А - углеродистая, инструментальная, высококачественная, 1,3% углерода.

Применение инструментальных углеродистых сталей.

Чем больше углерода содержится в стали, тем выше твердость, а значит и хрупкость. Следовательно, стали с меньшим содержанием углерода можно использовать для изготовления инструментов, работающих на удар. Это стали: У7, У7А, У8, У8А, У9, У9А.

Из них делают зубила, кувалды, слесарные молотки, клейма, кернеры, матрицы, пуансоны и т.д.

Стали с большим содержанием углерода применяют для изготовления инструмента не подвергающегося ударным нагрузкам.

Это стали: У 10, У10А, УП, УНА, У 12, У12А, У13, У13А. Из них изготавливают резцы, сверле метчики, плашки, развертки, фрезы, калибры, напильники и т.д.

Упражнения:

Запишите марку стали по ее характеристике:

1. Углеродистая, конструкционная, обыкновенного качества, с гарантированным химическим составом, с условным номером 3, по степени раскисления полуспокойная.

Ответ: БСтЗпс

2. Углеродистая, инструментальная, высококачественная, с содержанием углерода 1,1%.

Ответ: У11А

Ответ: сталь 15.

Рис. 2.13 Схема углеродистой стали

studfiles.net

6. Классификация сталей по качеству.

Классификация сталей и сплавов производится по химическому составу, по качеству (по способу производства и содержанию вредных примесей), по степени раскисления и характеру затвердевания .металла в изложнице, а также по назначению.

По химическому составу углеродистые стали различают в зависимости от содержания углерода на следующие группы:

• малоуглеродистые - менее 0,3% С;

• среднеуглеродистые - 0,3...0,7% С;

• высокоуглеродистые - более 0,7 %С.

В легированных сталях их классификация по химическому составу определяется суммарным процентом содержания легирующих элементов:

• низколегированные - менее 2,5%;

• среднелегированные - 2,5... 10%;

• высоколегированные - более 10%.

Легированные стали и сплавы делятся также на классы по структурному составу:

в отожженном состоянии - доэвтектоидный, заэвтектоидный, ледвбуритный (карбидный), ферритный, аустенитный;

в нормализованном состоянии - перлитный, мартенситный и аустенитный. К перлитному классу относят углеродистые и легированные стали с низким содержанием легирующих элементов, к мартенситному - с более высоким и к аустенитному - с высоким содержанием легирующих элементов.

По качеству, то есть по условиям производства (способу производства и содержанию вредных примесей), стали и сплавы делятся на следующие группы:

сера,% фосфор,%

• обыкновенного качества (рядовые) менее 0,06 менее 0,07;

• качественные менее 0,04 менее 0,035;

• высококачественные менее 0,025 менее 0,025;

• особо высококачественные менее 0,015 менее 0,025.

Стали обыкновенного качества по химическому составу - углеродистые стали, содержащие до 0,6% С. Эти стали выплавляются в конвертерах с применением кислорода или в больших мартеновских печах.

Стали обыкновенного качества, являясь наиболее дешевыми, уступают по механическим свойствам сталям других классов, так как отличаются повышенными ликвацией (химической и структурной неоднородностью) и количеством неметаллических включений.

Стали качественные по химическому составу бывают углеродистые или легированные. Они также выплавляются в конвертерах или в основных мартеновских печах, но с соблюдением более строгих требований к составу шихты, процессам плавки и разливки.

Стали обыкновенного качества и качественные по степени раскисления и характеру затвердевания металла в изложнице делятся на спокойные (сп), полуспокойные (пс) и кипящие (кп). Каждый из этих сортов отличается содержанием кислорода, азота и водорода. Так в кипящих сталях содержится наибольшее количество этих элементов.

Стали высококачественные выплавляются преимущественно в электропечах, а особо высококачественные - в электропечах с электрошлаковым переплавом (ЭШП) или другими совершенными методами, что гарантирует повышенную чистоту по неметаллическим включениям и содержанию газов, а следовательно, улучшение механических свойств.

По назначению стали и сплавы классифицируются на конструкционные, инструментальные и стали с особыми физическими и химическими свойствами.

studfiles.net