Назначение режима закалки углеродистой и легированной сталей. При закалке для охлаждения легированной стали используют

Закалка - легированная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Закалка - легированная сталь

Cтраница 1

Закалка легированных сталей протекает при меньших скоростях охлаждения вследствие снижения критических скоростей охлаждения. Решающим для первого вида термообработки является скорость охлаждения аустеппта, для второго - регулирование температуры и времени отпуска. Первый вид термообработки применяется для упрочнения углеродистых конструкционных сталей ( Ст. В зависимости от скорости охлаждения после закалки образуется дисперсная феррнто-карбидпая смесь, а при весьма больших скоростях охлаждения ( более 1000 в 1 сек. [1]

Закалка легированных сталей отличается рядом особенностей. [2]

При закалке легированных сталей применяют способы охлаждения в металлических штампах и водо-воздушных смесях, получаемых в специальных форсунках. [4]

При закалке легированной стали в ней остается больше остаточного аустенита, чем в углеродистой. При отпуске легирующие элементы оказывают существенное влияние на превращения, что часто делает необходимым проводить отпуск при более высоких температурах. [5]

В результате закалки легированных сталей получают структуру легированного мартенсита, который содержит не только углерод, но и легирующие элементы. Это оказывает существенное влияние на превращения, протекающие при отпуске. [6]

Критическая скорость закалки легированных сталей тем меньше, чем больше в них содержится легирующих элементов, чем выше, как говорят, степень их легированности. Следовательно, чем выше степень легированности, тем более глубокой прокаливаемо-стью обладают эти стали. [7]

В результате закалки легированных сталей получают структуру легированного мартенсита, который содержит не только углерод, но и легирующие элементы. [8]

Критическая скорость закалки легированной стали также зависит от того, растворен ли легирующий элемент в аустените или находится в виде карбидов. Критическая скорость закалки понижается только в том случае, если легирующий элемент растворен в аустените. При наличии карбидов, наоборот, критическая скорость закалки повышается. Так влияют все легирующие элементы, за исключением кобальта. Кобальт является единственным элементом, повышающим критическую скорость закалки. [9]

Следующая особенность закалки легированных сталей заключается в сохранении при комнатных температурах некоторого коли чества остаточного аустенита. Количество остаточного аустенитя возрастает с повышением содержания углерода, увеличением степе ни легированности аустенита и замедлением скорости охлаждения з мартенситном интервале. Остаточный аустенит, распадаясь во вре мя нагрева при отпуске, может вызвать или усилить явление низко температурной хрупкости. При низком отпуске сохранение остаточ ного аустенита повышает вязкость, но снижает твердость. [10]

Температура нагрева под закалку легированных сталей обычно выше, чем углеродистых. Диффузионные процессы в легированных сталях протекают медленнее, так как углерод образует твердые растворы внедрения, а легирующие элементы - замещения. Нагрев под закалку до более высокой температуры сопровождается более длительной выдержкой при этой температуре. Это способствует диссоциации карбидов и лучшей растворимости легирующих элементов в аустените. [11]

В качестве охлаждающей среды при закалке легированных сталей применяют масло или расплав солей. При изготовлении деталей из стали 7ХГ2ВМ закалка, как правило, осуществляется на воздухе. [12]

Чтобы уменьшить скорость охлаждения при закалке легированных сталей и снизить напряжение, эти стали подвергают медленному охлаждению в масле или струе воздуха. [14]

Всем термистам хорошо известно, что для закалки легированных сталей требуется меньшая скорость охлаждения, чем для закалки углеродистых. Большая часть легированных сталей закаливается в масле, а некоторые стали принимают закалку даже при охлаждении на воздухе. Это является большим преимуществом легированных сталей. [15]

Страницы: 1 2 3

www.ngpedia.ru

Охлаждение при закалке стали

Для получения требуемой структуры изделия охлаждают с различной скоростью, которая в большой степени определяется охлаждающей средой, формой изделия и теплопроводностью стали. Режим охлаждения должен исключить возникновение больших закалочных напряжений. При высоких скоростях охлаждения при закалке возникают внутренние напряжения, которые могут привести к короблению и растрескиванию.

Внутренние напряжения, уравновешиваемые в пределах макроскопических частей тела, называются напряжениями I рода. Они ответственны за искажение формы (коробление) и образование трещин при термообработке. Причинами возникновения напряжений являются:

- различие температуры по сечению изделия при охлаждении;

- разновременное протекание фазовых превращений в разных участках изделия.

Для предупреждения образования трещин необходимо избегать растягивающих напряжений в поверхностных слоях изделия. На характер распределения напряжений при закалке, помимо режима охлаждения, оказывает влияние и температура нагрева под закалку. Перегрев содействует образованию закалочных трещин, увеличивает деформации.

Режим охлаждения должен также обеспечить необходимую глубину закаленного слоя. Оптимальный режим охлаждения: максимальная скорость охлаждения в интервале температур 727 – 200 оС, для предотвращения распада переохлажденного аустенита в области перлитного превращения, и минимальная скорость охлаждения в интервале температур мартенситного превращения 200 – 100 оС, с целью снижения остаточных напряжений и возможности образования трещин.

Очень медленное охлаждение может привести к частичному отпуску мартенсита и увеличению количества аустенита остаточного, а следовательно к снижению твердости.

В качестве охлаждающих сред при закалке используют воду при различных температурах, технические масла, растворы солей и щелочей, расплавленные металлы.

Вода имеет существенный недостаток: высокая скорость охлаждения в интервале мартенситного превращения приводит к образованию закалочных дефектов. С повышением температуры воды ухудшается ее закалочная способность.

Наиболее высокой и равномерной охлаждающей способностью отличаются холодные 8…12 % водные растворы NaCl и NaOH. Они мгновенно разрушают паровую рубашку и охлаждение происходит более равномерно и на стадии пузырькового кипения.

Увеличения охлаждающей способности достигают при использовании струйного или душевого охлаждения, например, при поверхностной закалке. Для легированных сталей с высокой устойчивостью аустенита используют минеральное масло (нефтяное). Оно обеспечивает небольшую скорость охлаждения в интервале температур мартенситного превращения и постоянство закаливающей способности. Недостатками минеральных масел являются повышенная воспламеняемость, низкая охлаждающая способность в интервале температур перлитного превращения, высокая стоимость.

При выборе охлаждающей среды необходимо учитывать закаливаемость и прокаливаемостьстали.

Закаливаемость – способность стали приобретать высокую твердость при закалке. Закаливаемость определяется содержанием углерода. Стали с содержанием углерода менее 0,2 % не закаливаются.

Прокаливаемость – способность получать закаленный слой с мартенситной и троостито-мартенситной структурой, обладающей высокой твердостью, на определенную глубину. За глубину закаленной зоны принимают расстояние от поверхности до середины слоя, где в структуре одинаковые объемы мартенсита и троостита. Чем меньше критическая скорость закалки, тем выше прокаливаемость. Укрупнение зерен повышает прокаливаемость.

Если скорость охлаждения в сердцевине изделия превышает критическую, то сталь имеет сквозную прокаливаемость. Нерастворимые частицы и неоднородность аустенита уменьшают прокаливаемость.

Режимы закалки стали

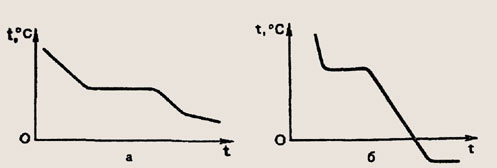

Рисунок 3.4 - Режимы закалки стали

В зависимости от формы изделия, марки стали и нужного комплекса свойств применяют различные способы закалки.

Закалка в одном охладителе (V1).

Нагретую до нужной температуры деталь переносят в охладитель и полностью охлаждают. В качестве охлаждающей среды используют:

- воду – для крупных изделий из углеродистых сталей;

- масло – для небольших деталей простой формы из углеродистых сталей и изделий из легированных сталей.

Основной недостаток данного вида закалки – значительные закалочные напряжения.

Закалка в двух средах или прерывистая (V2).

Нагретое изделие предварительно охлаждают в более резком охладителе (вода) до температуры ~ 300 оС и затем переносят в более мягкий охладитель (масло).

Прерывистая закалка обеспечивает максимальное приближение к оптимальному режиму охлаждения. Применяется в основном для закалки инструментов.

Недостаток: сложность определения момента переноса изделия из одной среды в другую.

Ступенчатая закалка (V3).

Нагретое до требуемой температуры изделие помещают в охлаждающую среду, температура которой 230 - 250 оС и выдерживают в течении времени, необходимого для выравнивания температуры по всему сечению. Время изотермической выдержки не превышает периода устойчивости аустенита при заданной температуре.

В качестве охлаждающей среды используют расплавленные соли или металлы. После изотермической выдержки деталь охлаждают с невысокой скоростью.

Способ используется для мелких и средних изделий.

Изотермическая закалка (V4).

Отличается от ступенчатой закалки продолжительностью выдержки при температуре выше 200 оС, в области промежуточного превращения. Изотермическая выдержка обеспечивает полное превращение переохлажденного аустенита в бейнит. При промежуточном превращении легированных сталей кроме бейнита в структуре сохраняется аустенит остаточный. Образовавшаяся структура характеризуется сочетанием высокой прочности, пластичности и вязкости. Вместе с этим снижается деформация из-за закалочных напряжений, уменьшаются и фазовые напряжения.

В качестве охлаждающей среды используют расплавленные соли и щелочи. Применяются для легированных сталей.

Закалка с самоотпуском.

Нагретые изделия помещают в охлаждающую среду и выдерживают до неполного охлаждения. После извлечения изделия, его поверхностные слои повторно нагреваются за счет внутренней теплоты до требуемой температуры, то есть осуществляется самоотпуск.

Применяется для изделий, которые должны сочетать высокую твердость на поверхности и высокую вязкость в сердцевине (инструменты ударного действия - молотки, зубила).

Отпуск стали

Отпуск является окончательной термической обработкой. Целью отпуска является повышение вязкости и пластичности, снижение твердости и уменьшение внутренних напряжений закаленных сталей.

С повышением температуры нагрева прочность обычно снижается, а пластичность и вязкость растут. Температуру отпуска выбирают, исходя из требуемой прочности конкретной детали.

Различают три вида отпуска:

Низкий отпускс температурой нагрева 150…300 оС.

В результате его проведения частично снимаются закалочные напряжения.

Получают структуру – мартенсит отпуска.

Проводят для инструментальных сталей; после закалки токами высокой частоты, после цементации.

Средний отпуск с температурой нагрева 300…450 оС.

Получают структуру – троостит отпуска, сочетающую высокую твердость 40…45HRC c хорошей упругостью и вязкостью.

Используется для изделий типа пружин, рессор.

Высокий отпуск с температурой нагрева 450…650 оС.

Получают структуру, сочетающую достаточно высокую твердость и повышенную ударную вязкость (оптимальное сочетание свойств) – сорбит отпуска.

Используется для деталей машин, испытывающих ударные нагрузки.

Комплекс термической обработки, включающий закалку и высокий отпуск называется улучшением.

Отпускная хрупкость

Обычно с повышением температуры отпуска ударная вязкость увеличивается, а скорость охлаждения не влияет на свойства. Но для некоторых сталей наблюдается снижение ударной вязкости. Этот дефект называется отпускной хрупкостью(рисунок 3.5).

Рисунок 3.5 - Зависимость ударной вязкости от температуры отпуска

Отпускная хрупкость I роданаблюдается при отпуске в области температур около 300 оС. Она не зависит от скорости охлаждения.

Это явление связано с неравномерностью превращения отпущенного мартенсита. Процесс протекает быстрее вблизи границ зерен по сравнению с объемами внутри зерна. У границ наблюдается концентрация напряжений, поэтому границы становятся хрупкими.

Отпускная хрупкость I рода “необратима“, то есть при повторных нагревах тех же деталей не наблюдается.

Отпускная хрупкость II роданаблюдается у легированных сталей при медленном охлаждении после отпуска в области 450…650 оС.

При высоком отпуске по границам зерен происходит образование и выделение дисперсных включений карбидов. Приграничная зона обедняется легирующими элементами. При последующем медленном охлаждении происходит диффузия фосфора к границам зерна. Приграничные зоны обогащаются фосфором, снижаются прочность и ударная вязкость. Этому дефекту способствуют хром, марганец и фосфор. Уменьшают склонность к отпускной хрупкости II рода молибден и вольфрам, а также быстрое охлаждение после отпуска.

Отпускная хрупкость II рода “обратима“, то есть при повторных нагревах и медленном охлаждении тех же сталей в опасном интервале температур дефект может повториться.

Стали, склонные к отпускной хрупкости II рода, нельзя использовать для работы с нагревом до 650 оС без последующего быстрого охлаждения.

infopedia.su

Охлаждение при закалке — Мегаобучалка

Для получения требуемой структуры изделия охлаждают с различной скоростью, которая в большой степени определяется охлаждающей средой, формой изделия и теплопроводностью стали.

Режим охлаждения должен исключить возникновение больших закалочных напряжений. При высоких скоростях охлаждения при закалке возникают внутренние напряжения, которые могут привести к короблению и растрескиванию.

Внутренние напряжения, уравновешиваемые в пределах макроскопических частей тела, называются напряжениями I рода. Они ответственны за искажение формы (коробление) и образование трещин при термообработке. Причинами возникновения напряжений являются:

· различие температуры по сечению изделия при охлаждении;

· разновременное протекание фазовых превращений в разных участках изделия.

Для предупреждения образования трещин необходимо избегать растягивающих напряжений в поверхностных слоях изделия. На характер распределения напряжений при закалке, помимо режима охлаждения, оказывает влияние и температура нагрева под закалку. Перегрев содействует образованию закалочных трещин, увеличивает деформации.

Режим охлаждения должен также обеспечить необходимую глубину закаленного слоя.

Оптимальный режим охлаждения: максимальная скорость охлаждения в интервале температур А1 – MН, для предотвращения распада переохлажденного аустенита в области перлитного превращения, и минимальная скорость охлаждения в интервале температур мартенситного превращения MН – MК, с целью снижения остаточных напряжений и возможности образования трещин. Очень медленное охлаждение может привести к частичному отпуску мартенсита и увеличению количества аустенита остаточного, а следовательно к снижению твердости.

В качестве охлаждающих сред при закалке используют воду при различных температурах, технические масла, растворы солей и щелочей, расплавленные металлы.

Вода имеет существенный недостаток: высокая скорость охлаждения в интервале мартенситного превращения приводит к образованию закалочных дефектов. С повышением температуры воды ухудшается ее закалочная способность.

Наиболее высокой и равномерной охлаждающей способностью отличаются холодные 8…12 %-ные водные растворы NaCl и NaOH. Они мгновенно разрушают паровую рубашку, и охлаждение происходит более равномерно и на стадии пузырькового кипения.

Увеличения охлаждающей способности достигают при использовании струйного или душевого охлаждения, например, при поверхностной закалке.

Для легированных сталей с высокой устойчивостью аустенита используют минеральное масло (нефтяное). Обеспечивающее небольшую скорость охлаждения в интервале температур мартенситного превращения и постоянство закаливающей способности. Недостатками минеральных масел являются повышенная воспламеняемость, низкая охлаждающая способность в интервале температур перлитного превращения, высокая стоимость.

При выборе охлаждающей среды необходимо учитывать закаливаемость и прокаливаемость стали.

Закаливаемость – способность стали приобретать высокую твердость при закалке.

Закаливаемость определяется содержанием углерода. Стали с содержанием углерода менее 0,20 – 0,30% не закаливаются.

Прокаливаемость – способность получать закаленный слой с мартенситной и троосто-мартенситной структурой, обладающей высокой твердостью, на определенную глубину.

За глубину закаленной зоны принимают расстояние от поверхности до середины слоя, где в структуре одинаковые объемы мартенсита и троостита.

Чем меньше критическая скорость закалки, тем выше прокаливаемость. Укрупнение зерен повышает прокаливаемость.

Если скорость охлаждения в сердцевине изделия превышает критическую, то сталь имеет сквозную прокаливаемость.

Нерастворимые частицы и неоднородность аустенита уменьшают прокаливаемость.

Характеристикой прокаливаемости является критический диаметр.

Критический диаметр – максимальное сечение, прокаливающееся в данном охладителе на глубину, равную радиусу изделия.

С введением в сталь легирующих элементов закаливаемость и прокаливаемость увеличиваются (особенно молибден и бор, кобальт – наоборот).

Способы закалки

В зависимости от формы изделия, марки стали и нужного комплекса свойств применяют различные способы охлаждения (рис. 14.1)

Рис.14.1. Режимы закалки

1. Закалка в одном охладителе (V1).

Нагретую до нужной температуры деталь переносят в охладитель и полностью охлаждают. В качестве охлаждающей среды используют:

· воду – для крупных изделий из углеродистых сталей;

· масло – для небольших деталей простой формы из углеродистых сталей и изделий из легированных сталей.

Основной недостаток – значительные закалочные напряжения.

2. Закалка в двух сферах или прерывистая (V2).

Нагретое изделие предварительно охлаждают в более резком охладителе (вода) до температуры ~ 3000C и затем переносят в более мягкий охладитель (масло).

Прерывистая закалка обеспечивает максимальное приближение к оптимальному режиму охлаждения.

Применяется в основном для закалки инструментов.

Недостаток: сложность определения момента переноса изделия из одной среды в другую.

3. Ступенчатая закалка (V3).

Нагретое до требуемой температуры изделие помещают в охлаждающую среду, температура которой на 30 – 50oС выше точки МН и выдерживают в течении времени, необходимого для выравнивания температуры по всему сечению. Время изотермической выдержки не превышает периода устойчивости аустенита при заданной температуре.

В качестве охлаждающей среды используют расплавленные соли или металлы. После изотермической выдержки деталь охлаждают с невысокой скоростью.

Способ используется для мелких и средних изделий.

4. Изотермическая закалка (V4).

Отличается от ступенчатой закалки продолжительностью выдержки при температуре выше МН, в области промежуточного превращения. Изотермическая выдержка обеспечивает полное превращение переохлажденного аустенита в бейнит. При промежуточном превращении легированных сталей кроме бейнита в структуре сохраняется аустенит остаточный. Образовавшаяся структура характеризуется сочетанием высокой прочности, пластичности и вязкости. Вместе с этим снижается деформация из-за закалочных напряжений, уменьшаются и фазовые напряжения.

В качестве охлаждающей среды используют расплавленные соли и щелочи.

Применяются для легированных сталей.

megaobuchalka.ru

Охлаждение при закалке стали

⇐ ПредыдущаяСтр 10 из 19Следующая ⇒Для получения требуемой структуры изделия охлаждают с различной скоростью, которая в большой степени определяется охлаждающей средой, формой изделия и теплопроводностью стали. Режим охлаждения должен исключить возникновение больших закалочных напряжений. При высоких скоростях охлаждения при закалке возникают внутренние напряжения, которые могут привести к короблению и растрескиванию.

Внутренние напряжения, уравновешиваемые в пределах макроскопических частей тела, называются напряжениями I рода. Они ответственны за искажение формы (коробление) и образование трещин при термообработке. Причинами возникновения напряжений являются:

- различие температуры по сечению изделия при охлаждении;

- разновременное протекание фазовых превращений в разных участках изделия.

Для предупреждения образования трещин необходимо избегать растягивающих напряжений в поверхностных слоях изделия. На характер распределения напряжений при закалке, помимо режима охлаждения, оказывает влияние и температура нагрева под закалку. Перегрев содействует образованию закалочных трещин, увеличивает деформации.

Режим охлаждения должен также обеспечить необходимую глубину закаленного слоя. Оптимальный режим охлаждения: максимальная скорость охлаждения в интервале температур 727 – 200 оС, для предотвращения распада переохлажденного аустенита в области перлитного превращения, и минимальная скорость охлаждения в интервале температур мартенситного превращения 200 – 100 оС, с целью снижения остаточных напряжений и возможности образования трещин.

Очень медленное охлаждение может привести к частичному отпуску мартенсита и увеличению количества аустенита остаточного, а следовательно к снижению твердости.

В качестве охлаждающих сред при закалке используют воду при различных температурах, технические масла, растворы солей и щелочей, расплавленные металлы.

Вода имеет существенный недостаток: высокая скорость охлаждения в интервале мартенситного превращения приводит к образованию закалочных дефектов. С повышением температуры воды ухудшается ее закалочная способность.

Наиболее высокой и равномерной охлаждающей способностью отличаются холодные 8…12 % водные растворы NaCl и NaOH. Они мгновенно разрушают паровую рубашку и охлаждение происходит более равномерно и на стадии пузырькового кипения.

Увеличения охлаждающей способности достигают при использовании струйного или душевого охлаждения, например, при поверхностной закалке. Для легированных сталей с высокой устойчивостью аустенита используют минеральное масло (нефтяное). Оно обеспечивает небольшую скорость охлаждения в интервале температур мартенситного превращения и постоянство закаливающей способности. Недостатками минеральных масел являются повышенная воспламеняемость, низкая охлаждающая способность в интервале температур перлитного превращения, высокая стоимость.

При выборе охлаждающей среды необходимо учитывать закаливаемость и прокаливаемостьстали.

Закаливаемость – способность стали приобретать высокую твердость при закалке. Закаливаемость определяется содержанием углерода. Стали с содержанием углерода менее 0,2 % не закаливаются.

Прокаливаемость – способность получать закаленный слой с мартенситной и троостито-мартенситной структурой, обладающей высокой твердостью, на определенную глубину. За глубину закаленной зоны принимают расстояние от поверхности до середины слоя, где в структуре одинаковые объемы мартенсита и троостита. Чем меньше критическая скорость закалки, тем выше прокаливаемость. Укрупнение зерен повышает прокаливаемость.

Если скорость охлаждения в сердцевине изделия превышает критическую, то сталь имеет сквозную прокаливаемость. Нерастворимые частицы и неоднородность аустенита уменьшают прокаливаемость.

Режимы закалки стали

Рисунок 3.4 - Режимы закалки стали

В зависимости от формы изделия, марки стали и нужного комплекса свойств применяют различные способы закалки.

Закалка в одном охладителе (V1).

Нагретую до нужной температуры деталь переносят в охладитель и полностью охлаждают. В качестве охлаждающей среды используют:

- воду – для крупных изделий из углеродистых сталей;

- масло – для небольших деталей простой формы из углеродистых сталей и изделий из легированных сталей.

Основной недостаток данного вида закалки – значительные закалочные напряжения.

Закалка в двух средах или прерывистая (V2).

Нагретое изделие предварительно охлаждают в более резком охладителе (вода) до температуры ~ 300 оС и затем переносят в более мягкий охладитель (масло).

Прерывистая закалка обеспечивает максимальное приближение к оптимальному режиму охлаждения. Применяется в основном для закалки инструментов.

Недостаток: сложность определения момента переноса изделия из одной среды в другую.

Ступенчатая закалка (V3).

Нагретое до требуемой температуры изделие помещают в охлаждающую среду, температура которой 230 - 250 оС и выдерживают в течении времени, необходимого для выравнивания температуры по всему сечению. Время изотермической выдержки не превышает периода устойчивости аустенита при заданной температуре.

В качестве охлаждающей среды используют расплавленные соли или металлы. После изотермической выдержки деталь охлаждают с невысокой скоростью.

Способ используется для мелких и средних изделий.

Изотермическая закалка (V4).

Отличается от ступенчатой закалки продолжительностью выдержки при температуре выше 200 оС, в области промежуточного превращения. Изотермическая выдержка обеспечивает полное превращение переохлажденного аустенита в бейнит. При промежуточном превращении легированных сталей кроме бейнита в структуре сохраняется аустенит остаточный. Образовавшаяся структура характеризуется сочетанием высокой прочности, пластичности и вязкости. Вместе с этим снижается деформация из-за закалочных напряжений, уменьшаются и фазовые напряжения.

В качестве охлаждающей среды используют расплавленные соли и щелочи. Применяются для легированных сталей.

Закалка с самоотпуском.

Нагретые изделия помещают в охлаждающую среду и выдерживают до неполного охлаждения. После извлечения изделия, его поверхностные слои повторно нагреваются за счет внутренней теплоты до требуемой температуры, то есть осуществляется самоотпуск.

Применяется для изделий, которые должны сочетать высокую твердость на поверхности и высокую вязкость в сердцевине (инструменты ударного действия - молотки, зубила).

Отпуск стали

Отпуск является окончательной термической обработкой. Целью отпуска является повышение вязкости и пластичности, снижение твердости и уменьшение внутренних напряжений закаленных сталей.

С повышением температуры нагрева прочность обычно снижается, а пластичность и вязкость растут. Температуру отпуска выбирают, исходя из требуемой прочности конкретной детали.

Различают три вида отпуска:

Низкий отпускс температурой нагрева 150…300 оС.

В результате его проведения частично снимаются закалочные напряжения.

Получают структуру – мартенсит отпуска.

Проводят для инструментальных сталей; после закалки токами высокой частоты, после цементации.

Средний отпуск с температурой нагрева 300…450 оС.

Получают структуру – троостит отпуска, сочетающую высокую твердость 40…45HRC c хорошей упругостью и вязкостью.

Используется для изделий типа пружин, рессор.

Высокий отпуск с температурой нагрева 450…650 оС.

Получают структуру, сочетающую достаточно высокую твердость и повышенную ударную вязкость (оптимальное сочетание свойств) – сорбит отпуска.

Используется для деталей машин, испытывающих ударные нагрузки.

Комплекс термической обработки, включающий закалку и высокий отпуск называется улучшением.

Отпускная хрупкость

Обычно с повышением температуры отпуска ударная вязкость увеличивается, а скорость охлаждения не влияет на свойства. Но для некоторых сталей наблюдается снижение ударной вязкости. Этот дефект называется отпускной хрупкостью(рисунок 3.5).

Рисунок 3.5 - Зависимость ударной вязкости от температуры отпуска

Отпускная хрупкость I роданаблюдается при отпуске в области температур около 300 оС. Она не зависит от скорости охлаждения.

Это явление связано с неравномерностью превращения отпущенного мартенсита. Процесс протекает быстрее вблизи границ зерен по сравнению с объемами внутри зерна. У границ наблюдается концентрация напряжений, поэтому границы становятся хрупкими.

Отпускная хрупкость I рода “необратима“, то есть при повторных нагревах тех же деталей не наблюдается.

Отпускная хрупкость II роданаблюдается у легированных сталей при медленном охлаждении после отпуска в области 450…650 оС.

При высоком отпуске по границам зерен происходит образование и выделение дисперсных включений карбидов. Приграничная зона обедняется легирующими элементами. При последующем медленном охлаждении происходит диффузия фосфора к границам зерна. Приграничные зоны обогащаются фосфором, снижаются прочность и ударная вязкость. Этому дефекту способствуют хром, марганец и фосфор. Уменьшают склонность к отпускной хрупкости II рода молибден и вольфрам, а также быстрое охлаждение после отпуска.

Отпускная хрупкость II рода “обратима“, то есть при повторных нагревах и медленном охлаждении тех же сталей в опасном интервале температур дефект может повториться.

Стали, склонные к отпускной хрупкости II рода, нельзя использовать для работы с нагревом до 650 оС без последующего быстрого охлаждения.

Читайте также:

lektsia.com

Закалка - легированная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 3

Закалка - легированная сталь

Cтраница 3

Как уже отмечалось выше, перегрев, полученный в наших исследованиях, не приводил к ухудшению механических свойств углеродистых сталей. Ассонова [6] показано, что при закалке легированных сталей с температур 1000 - 1150Э зерно увеличивалось до 3 и 1 балла, а механические свойства в большинстве случаев улучшались, за исключением значений ударной вязкости, однако ударная вязкость всегда может быть получена при увеличении температуры отпуска. [31]

Режим охлаждения имеет особенно важное значение при закалке легированных сталей. Закалка в масло не всегда удобна и небезопасна в пожарном отношении. [32]

Режим охлаждения имеет особенно важное значение при закалке легированных сталей. Закалка в масло не всегда удобна и небезопасна в пожарном отношении. [33]

В отличие от воды охлаждающая способность масла мало зависит от температуры, а скорость охлаждения в масле во м ного раз меньше, чем в воде. Поэтому, чтобы снизить напряжения и избежать образования закалочных трещин, для закалки легированных сталей с более низкой темплопроводностью, чем у углеродистых сталей, используют минеральное масло. [34]

Все легирующие элементы принято разделять на две группы: элементы повышающие ( хром, вольфрам, молибден, титан, ванадий и др.) и понижающие ( никель, марганец и др.) критические точки. Вольфрам, ванадий, титан, хром и др. при нагреве под закалку практически не склонны к перегреву и сдерживают рост зерен аустенита, поэтому основные операции термической обработки: отжиг, нормализацию и закалку легированных сталей, производят при более высоких температурах, чем углеродистых. [35]

Из-за пониженной теплопроводности легированных сталей их нагревают и охлаждают медленнее. Благодаря этому снижаются внутренние напряжения, которые могут приводить к короблению деталей и трещинам. Закалку легированных сталей обычно производят в масле. [36]

С, где и выдерживают некоторое время. После такой изотермической выдержки изделие охлаждают в масле или на воздухе. Время выдержки в ванне должно обеспечить выравнивание температуры по всему сечению детали, но не должно вызывать распада аустенита. Этот метод применяется при закалке легированных сталей и для деталей небольших сечений ( 8 - 10 мм) из углеродистой стали. Недостаток этого метода в том, что горячие медленно охлаждающие среды не позволяют получать необходимые скорости охлаждения для крупных сечений деталей. [38]

Закалка легированных сталей отличается рядом особенностей. Легированные стали допускают более медленный нагрев, температура закалки для каждой из них устанавливается в зависимости от состава и является более высокой, чем для углеродистых ( например, быстрорежущая сталь марки Р18 требует нагрева для закалки до 1260 - 1300), все они охлаждаются с меньшей скоростью в масле, а некоторые даже на воздухе. Дать общее указание по закалке легированных сталей невозможно. [39]

Вода, являясь самым распространенным охладителем, быстро охлаждает не только при 550 - 650, но и в области температур 200 - 300, что является ее большим недостатком. Вторым распространенным охладителем является масло, которое по сравнению с водой охлаждает медленнее в обоих температурных интервалах. Но если при 550 - 650 масло охлаждает в 4 раза медленнее воды, то при 200 - 300 почти в 10 раз медленнее. Вода является охладителем при закалке углеродистых сталей, имеющих высокую критическую скорость закалки, а масло служит для закалки легированных сталей, имеющих более низкую критическую скорость закалки. [40]

Минеральное масло охлаждает в области перлитного и промежуточного превращения медленнее, чем вода и водные растворы. Это уменьшает возможность образования дефектов при закалке. Закаливающая способность масла мало изменяется с повышением температуры от 20 до 150 С. Масло по сравнению с водой охлаждает более равномерно во всем интервале температур, что уменьшает закалочные напряжения. Масло применяют для закалки легированных сталей, имеющих низкую критическую скорость закалки, и мелких изделий из углеродистой стали. [41]

Страницы: 1 2 3

www.ngpedia.ru

Назначение режима закалки углеродистой и легированной сталей — КиберПедия

Как уже отмечено в разделе 4.1, закалка – это термическая обработка, при которой главным процессом является формирование неравновесной структуры во время ускоренного охлаждения.

Существуют три принципиально отличных один от другого вида закалки: закалка с полиморфным превращением, закалка без полиморфного превращения и закалка с плавлением поверхности[12].

Закалка с полиморфным превращением (или закалка на мартенсит) используется человеком около двух тысячелетий как один из основных способов упрочнения сталей. В настоящее время закалку на мартенсит применяют не только к сталям, но и к сплавам цветных металлов (медных, титановых и др.). В общем случае температура нагрева и время выдержки сплава должны быть такими, чтобы произошли необходимы фазовые изменения, например, образование высокотемпературной фазы из одной или нескольких низкотемпературных фаз. В этом отношении закалка аналогичная отжигу второго рода.

При закалке сталей высокотемпературной фазой является аустенит, образующийся из низкотемпературной феррито-перлитной структуры (см. разд. 5.3.1). При достаточно быстром охлаждении аустенита, способном подавить его диффузионный распад на феррито-карбидную смесь, образуется фаза мартенсит. Некоторые замечательные особенности мартенситного превращения в сталях описаны в разделе 5.3.3.

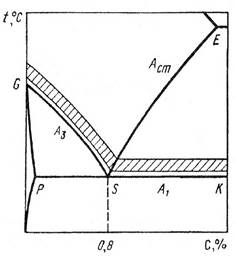

Нагрев под закалку

Температуры нагрева под закалку углеродистых сталей можно выбрать по диаграмме фазового равновесия железо – цементит (см. рис. 4.6). Доэвтектоидные стали закаливают с температур, превышающих точку Ас3 на 30…50 ОС:

Тзак =Ас3 +(30…50) ОС.

При закалке с температур ниже точки Ас3(неполная закалка) в структуре наряду с мартенситом, образующимся из аустенита, остаётся так называемый избыточный феррит, не превратившийся в аустенит при нагреве. Избыточный феррит снижает твёрдость закалённой стали и ухудшает механические свойства стали после отпуска.

Заэвтектоидные стали закаливают с температур, превышающих точку Аcm на 30…60 ОС, или, как говорят, из межкритического интервала Ас1… Асm (рис. 4.6):

Тзак =Аcm +(30…60) ОС.

Рисунок 4.6 – Изображение интервала температур нагрева под закалку

углеродистых сталей на «стальном» участке диаграммы

железо - цементит[12]

При закалке из межкритического интервала (неполной закалке) в заэвтектоидных сталях наряду с мартенситом имеется вторичный цементит, который повышает износостойкость инструмента. Нагрев до температур выше Аcmвреден, так как твёрдость закалённой стали получается ниже из-за полного растворения цементитных частиц в аустените, понижения температур начала и окончания мартенситного превращения Мн и Мк и, как следствие, увеличения количества остаточного аустенита при комнатной температуре (см. разд. 5.3.3 и рис. …). Дополнительными негативными последствиям полной закалки от температур выше Аcm являются укрупнение аустенитного зерна, обезуглероживание поверхности и рост закалочных напряжений, увеличивающий риск образования закалочных трещин.

Интервал температур нагрева под закалку легированных сталей нельзя определить по диаграмме железо цементит, поэтому для каждой марки стали его подбирают экспериментально.

Охлаждение при закалке

При закалке на мартенсит сталь должна охлаждаться от температуры закалки настолько быстро, чтобы аустенит не успел претерпеть распад на феррито-карбидную смесь и переохладился до точки Мн. Для этого скорость охлаждения должна быть выше критической. Критической скоростью охлаждения vкпри закалке называется такая минимальная скорость, при которой ещё подавляется распад аустенита на феррито-карбидную смесь.

В первом приближении критическая скорость охлаждения стали может быть оценена с помощью диаграммы изотермического распада переохлаждённого аустенита. Описание, способ построения и схематическое изображение таких диаграмм приведены в разд. 5.3.2. В данном же разделе на рис. 4.7 представлены реальные диаграммы изотермического распада переохлаждённого аустенита для двух сталей с примерно одинаковым содержанием углерода – углеродистой и легированной, – взятые из справочника [8]. В таблицах, расположенных над диаграммами, приведены сведения о химическом составе и значениях критических точек. Следует иметь в виду, что шкала времени на диаграммах – логарифмическая. Из диаграмм можно оценить время минимальной устойчивости переохлажденного аустенита τминуказанных сталей и температуру Тмин, при которой имеет место минимальная устойчивость.

Рисунок 4.7 − Информационные возможности диаграмм изотермического

распада переохлаждённого аустенита при оценке критической

скорости закалки vк и выборе закалочной среды (кривые 1, 2, 3

соответствуют охлаждению в водном растворещелочи, холод-

ной воде и масле соответственно)

Если предположить, что снижение температуры при закалке прямо пропорционально логарифму времени, то в координатах Т – lgτкривая охлаждения приближается к прямой и

= , ОС/с [6].

Оценка критической скорости охлаждения по приведённой формуле при подстановке значений Тмин и τмин, определяемых из диаграмм изотермического распада переохлаждённого аустенита на рис. 4.7 , дает значения vк≈ 115 ОС/с для стали У16 и vк≈ 6 ОС/с для стали Х12.

В качестве охлаждающих сред при закалке (закалочных сред) наиболее широко используют холодную воду, 10 %-ный водный раствор NaOHилиNaCl и различные масла. В табл. 4.1 приведены значения скорости охлаждения небольших стальных образцов в различных средахдля двух температурных интервалов – перлитного Аr1–Тмини мартенситного Мн – Мк .

Холодная вода – самый дешёвый и очень энергичный охладитель. Она быстро охлаждает и в перлитном, и в мартенситном температурных интервалах. Охлаждающая способность водных растворов соли или щёлочи в перлитном интервале ещё выше. Главный недостаток воды и водных растворов – большая скорость охлаждения в мартенситном интервале.

Минеральное масло медленно охлаждает в мартенситном интервале (это его главное преимущество), но оно медленно охлаждает и в перлитном интервале (это его главный недостаток). Поэтому масло применяют для закалки сталей с высокой прокаливаемостью – легированных.

Таблица 4.1 – Скорость охлаждения стали в различных средах [12].

| Закалочная среда | Скорость охлаждения, ОС/с в температурных интервалах,ОС | |

| 650 … 550 | 300 … 200 | |

| Вода при 18 ОС | ||

| Вода при 74 ОС | ||

| 10 %-ный раствор NaOHв воде при 18 ОС | ||

| Минеральное масло | 100 … 150 | 20 … 50 |

Из сопоставления расчётных оценок критической скорости закалки vк с данными табл. 4.1 следует, что сталь У16 следует закаливать в воде или водных растворах соли или щёлочи, сталь Х12 – в масле.Это ещё более наглядно подтверждается нанесёнными на диаграммы изотермического распада переохлаждённого аустенита кривых охлаждения стали в водном растворе щёлочи, воде и масле.

Прокаливаемость стали

Скорость охлаждения на поверхности изделия (детали) может быть больше критической, а в центре меньше. В этом случае аустенит в поверхностных слоях превратится в мартенсит, а в центре претерпит перлитное превращение, т.е. деталь не прокалится насквозь. Под прокаливаемостью понимают глубину проникновения закалённой зоны.

Прокаливаемость является одной из важнейших характеристик стали. Она зависит прежде всего от критической скорости охлаждения. На рис. 4.8 представлена кривая распределения фактических скоростей охлаждения по сечению (радиусу) цилиндрического образца в сопоставлении со значением критической скорости vкдля стали, из которой изготовлен цилиндр.Кольцевой поверхностный объём изделия охлаждается со скоростью больше критической, и поэтому он закалён на мартенсит. Сердцевина цилиндра охлаждается со скоростью меньше критической, и поэтому она не закаливается на мартенсит. В массивной детали большого сечения после закалки можно наблюдать весь спектр структур: плавный переход от мартенсита около поверхности через трооститомартенсит, троостит и сорбит до перлита в центре.

Если центр изделия охлаждается со скоростью больше критической, то деталь закаливается на мартенсит насквозь (рис. 4.8,б). Как видно на рис. 4.8, для увеличения прокалённого объема в детали данного сечения необходимо либо повышать скорость охлаждения, как бы сдвигая кривую 1 вверх, либо понижать критическую скорость закалки, как бы сдвигая С-кривую на диаграмме изотермического распада аустенита вправо, что означает повышение устойчивости аустенита.

Рисунок 4.8 – Прокаливаемость стального цилиндра:

а) несквозная прокаливаемость; б) сквозная прокаливаемость;

1 – кривая распределенияч скоростей охлаждения по сечению цилиндра; 2 – критическая скорость охлаждения; заштрихованная

область представляет слой, закалённый на мартенсит

Не останавливаясь подробно на всех способах повышения устойчивости аустенита, отметим легирование стали как один из наиболее эффективных. Увеличение прокаливаемости при легировании используют в двух направлениях. Во-первых, применение легированной стали обеспечивает сквозную прокаливаемость в таких больших сечениях, которые невозможно прокалить насквозь, если использовать углеродистую сталь. Например, при закалке в воде стали 45 критический диаметр (максимальный диаметр цилиндрического прутка, который прокаливается насквозь в данном охладителе) равен 20 мм, в то время как изделия из стали 40ХН2МА диаметром 120 мм прокаливаются насквозь при охлаждении в масле. Во-вторых, для изделий небольшого сечения замена углеродистой стали легированной позволяет перейти к менее резкому закалочному охлаждению. применяя углеродистую сталь, можно прокалить насквозь изделие небольшого сечения при закалке в воде. Но при этом могут возникнуть недопустимо большие остаточные напряжения, а также коробление и трещины, особенно в изделиях сложной формы. С использованием легированной стали закалку в воде можно заменить более мягкой закалкой в масле или даже на воздухе.

cyberpedia.su

Влияние скорости охлаждения при закалке на структуру и свойства углеродистой стали

Скорость охлаждения стали, нагретой до аустенитного состояния оказывает существенное влияние на температурный интервал аустенитных превращений, характер и свойства получающегося продукта.

Она регулируется составом и свойствами охлаждающей среды в качестве которой, как правило могут быть использованы вода, минеральное масло, водные растворы солей и щелочей, синтетические жидкости, расплавы солей и креогенные среды.

Критическая скорость закалки. Если на диаграмму изотермического распада аустенита нанести температурные кривые, полученные при непрерывном охлаждении стали (рисунок 9), то можно определить критическую скорость закалки и объяснить условия получения троостомартенситной структуры стали.

Д

Рисунок 9 – Наложение кривых непрерывного охлаждения на диаграмму изотермического распада аустенита

ля упрощения температурные кривые изображаются прямыми линиями V1, V2, V3, V4, V5 и Vкр, наклон которых характеризует скорость охлаждения в °С/с. При скорости охлаждения, соответствующей V1, аустенит превратится в перлит, при V2 — в сорбит, при V3 — в троостит. В углеродистых сталях бейнит образуется лишь при изотермическом превращении аустенита. При скорости охлаждения, соответствующей V4, произойдет лишь частичный распад аустенита с образованием троостита; нераспавшаяся часть аустенита претерпит бездиффузионное аустенитно-мартенситное превращение. В результате образуется троосто-мартенситная структура, которая, как правило, является нежелательной. При скорости охлаждения, соответствующей V5, температурная кривая пересекает линии мартенситных точек Мн и Мк и в стали образуется лишь мартенсит. Такая скорость охлаждения вызывает закалку стали.Наименьшая скорость охлаждения Vкр, при которой в охлаждаемой стали из аустенита образуется только мартенсит, называется критической скоростью закалки. Чтобы закалить сталь, ее необходимо охлаждать со скоростью не меньшей, чем критическая.

Таким образом, на получение заданной структуры и необходимых механических свойств решающее влияние при термической обработке оказывает скорость охлаждения стали (таблица 2).

Таблица 2 Изменение структуры и твердости углеродистой стали эвтектоидного состава в зависимости от скорости охлаждения

| Скорость охлаждения, С/с | Температура превращения, С | Микроструктура | Твердость НВ (средние данные) |

| 1 | 700-650 | Перлит | 200 |

| 10 | 650-600 | Сорбит | 300 |

| 50 | 600-500 | Троостит | 400 |

| 100 | 500-300 | Троостомартенсит | 500 |

| 160 | 300-200 | Мартенсит | 600 |

Критическая скорость охлаждения – важная технологическая характеристика стали, так как по ней ориентируются при выборе охлаждающих сред при закалки на мартенсит. Она зависит от химического состава стали, содержания углерода и легирующих добавок.

Мартенситные превращения стали происходят в интервале температур Мн – Мк, которые зависят от химического состава аустенита, его однородности по составу и размеров зерна.

С увеличением содержание углерода в аустените температурный интервал мартенситных превращений смещается в сторону более низких температур (рис. 5, лабораторная работа № 8).

Высокая скорость роста мартенситных кристаллов (более 1000 м/с) способствует повышению его твердости и снижению пластичности.

Мартенсит имеет игольчатую микроструктуру. В нем образуются трехцентовые ковалентные связи Fe – C – Fe , которая почти на порядок сильнее механических и являются очень жесткими связями, допускающими небольшие упругие деформации.

Сочетание в мартенсите металлических и ковалентных межатомных связей в кристаллической решетки с высоким уровнем остаточных напряжений и большой плотности дислокаций ( до 1013 см-2) предопределяют его высокую прочность и хрупкость.

Скорость охлаждения стали в различных закалачных сталей приведены в таблице 3.

Таблица 3 Скорость охлаждения стали в различных закалочных средах

| Среда | Скорость охлаждения (0С/с) в интервале температур | |

| 650…550 0С | 300…200 0С | |

| Вода при температуре, 0С: 18 25 50 75 | 600 500 100 30 | 270 270 270 200 |

| Мыльная вода | 30 | 200 |

| Эмульсия масла в воде | 70 | 200 |

| Вода, насыщенная углекислотой | 150 | 200 |

| 10%-ный водный раствор (при 180С): едкого натра поваренной соли соды | 1200 1100 800 | 300 300 270 |

| 5%-ный раствор марганцовокислого калия | 450 | 100 |

| Керосин | 160…180 | 40…60 |

| Масло индустриальное | 120 | 25 |

| Спокойный воздух | 3 | 1 |

| Сжатый воздух | 30 | 10 |

Как видно из приведенных данных, в интервале температур 650-5500С холодная вода охлаждает быстрее, чем масло в 4 раза. Поэтому воду применяют для охлаждения главным образом углеродистых сталей, имеющих большую критическую скорость закалки, а масло—для охлаждения легированных сталей, имеющих малую критическую скорость закалки. охлаждающая способность воды зависит от ее температуры, поэтому закалку изделий из углеродистой стали производят в холодной воде с циркуляцией, чтобы получить мартенситную структуру.

Масло имеет незначительную охлаждающую способность при температурах 650-5500С, что может привести к частичному распаду аустенита с образованием феррито-цементитной смеси.

В интервале температур образования мартенсита, т.е. при 300-2000С, охлаждающая способность воды остается значительной, что приводит к образованию внутренних напряжений и, как результат, закалочных трещин. Масло же в 9 раз медленнее охлаждает в этом интервале температур, чем практически исключается возможность образования трещин.

В зависимости от сечения детали и критической скорости закалки структура от края к сердцевине меняется. Поверхностные слои, охлаждающиеся наиболее быстро, обычно имеют мартенситную структуру. Внутренние слои, где скорость охлаждения меньше критической, имеют другие структуры—троостит, сорбит и исходную структуру.

Перлит, сорбит и троостит, образующийся при диффузионном распаде переохлажденного аустенита, являются ферритно-цементитными структурами, имеющими пластинчатое строение, и различающиеся лишь степенью дисперсности (рисунок 10).

а)

б)

в)

Рисунок 10 Микроструктура эвтектоидной стали в зависимости от температуры распада аустенита. а) – троостит, распад при 600 С, х15000; б) – перлит, распад при 700 С, х7500; в) – сорбит, распад при 650 С, х7500

Чем больше переохлаждение, тем тоньше получается ферритно-цементитная структура, т. е. меньше величина межпластинчатого расстояния 0, равного усредненной сумме толщин двух пластинок феррита и цементита, и выше твердость. Так у перлита 0 = 0,6-1,0 мкм при твердость НВ = 180-250 кгс/мм2, у сорбита 0 = 0,25-0,3 мкм при твердость НВ = 250-350 кгс/мм2, у троостита 0 = 0,1-0,15 мкм при твердость НВ = 350-450 кгс/мм2.

В практике термической обработки применяется ряд методов предотвращения нежелательного роста напряжений, возникающих в процессе закалки, и получения требуемых механических свойств стали.

Прерывистую закалку в двух средах используют при термической обработке изделий из инструментальных высокоуглеродистых сталей. При этом обеспечивается их быстрое охлаждение на первой стадии и медленное на второй, что позволяет вести процесс практически в соответствии с графиком идеального охлаждения и уменьшить напряжения при мартенситном превращении. Первую стадию охлаждения осуществляют обычно в воде, затем изделие переносят в масло.

Ступенчатую закалку используют для инструментальных низко- и среднелегированных сталей. При этом изделие вначале охлаждают с выдержкой в жидкой среде, имеющей температуру выше начала мартенситного превращения, а затем окончательно охлаждают на воздухе. Температура изделия при таком способе выравнивается во время выдержки по всему объему. При ступенчатой закалке иногда используют эффект сверхпластичности стали в момент мартенситного превращения и охлаждают изделие после выдержки в специальных приспособлениях для правки.

Изотермическую закалку применяют для конструкционных легированных сталей, содержащих 0,3-0,5% углерода. Изотермическая выдержка при температуре бейнитного превращения приводит к получению структуры бейнита со значительным содержанием остаточного аустенита, распад которого у легированных сталей обычно в зоне бейнитного превращения идет не до конца. Сочетание бейнита с остаточным аустенитом обеспечивает повышенную вязкость стали при достаточно высокой твердости.

Рисунок 11 – Зависимость твердости стали от содержания углерода в отожженном и закаленном состоянии—после неполной и полной закалки:1-отожженное состояние; 2-после неполной закалки; 3- после полной закалки.

В практике используют также приемы закалки с самоотпуском, при которой охлаждают в закалочной среде только часть изделия, а теплота, сохранившаяся в остальной части детали после извлечения из среды, вызывает отпуск охлажденной части. Такая закалка обеспечивает необходимое в некоторых изделиях неравномерное распределение твердости. Неравномерная закалка также достигается при обрызгивании части изделия закалочной средой (струйчатая закалка).

Для некоторых сталей, используемых для изготовления мерительного инструмента, пружин, деталей подшипников качения, закалка дополняют немедленной обработкой холодом, которую применяют для полного перевода в мартенсит остаточного аустенита. При этом обеспечивается последующая стабилизация размеров изделий. Температурный диапазон обработки холодом 30-1960С. Ее завершают низким отпуском для снятия напряжений.

studfiles.net

.jpg)