- Деформация растяжения – минимум 45 %.

- Прочность на разрыв составляет 505 Мпа.

- Предел текучести – минимум 215 Мпа.

- Прочность на сжатие – в пределах 210 Мпа.

- Оборудование для пищевой промышленности, производства алкоголя, хранения и переработки молочных продуктов.

- Пищевые нержавеющие трубы.

- Термостойкую посуду (миски, сковороды, кастрюли), кухонные бытовые приборы, столовые приборы (вилки, ложки, ножы и т. д.), оборудование для предприятий общественного питания.

- Холодильное оборудование.

- Оснастку, узлы и агрегаты для предприятий химической, фармацевтической, косметической промышленности.

- Теплообменники.

- Строительные металлоконструкции. Например, из неё сделана 190-метровая арка в г. Сент-Луис (США).

- Устойчивость к коррозии.

- Сопротивление к оксидации.

- Высокая прочность при малом весе.

- Хорошая прочность и твёрдость при криогенных температурах.

- Предотвращение загрязнения хранимых в ёмкостях продуктов.

- Внешняя красота изделий и лёгкость очистки.

- Широкая область применения.

- Коррозионная стойкость

- Прочность при повышенных температурах

- Прочность и ковкость при криогенных

- Окалиностойкость при высоких температурах

- Внешний вид

- Износостойкость

Общие сведения о нержавеющей стали. Прочность нержавеющей стали

характеристики, российский аналог :: SYL.ru

AISI 304 – универсальная и широко применяемая нержавеющая сталь с высокими антикоррозийными свойствами. Она обладает отличными характеристиками для штамповки и сварки. Сбалансированная аустенитная структура позволяет выдерживать высокие температуры без изменений свойств металла. Часто применяется в нефтехимии, для изготовления термостойкой посуды, элементов котлов и дымоходов, крепёжных и других изделий.

AISI 304: характеристики

Качество стали характеризуется её составом. В данном случае базовым элементом является железо (Fe), составляющее 66,3-74 % от общей массы. Содержание основных легирующих элементов хрома (Cr) и никеля (Ni) в минимальном количестве составляет 18-20 % и 8-10,5 % соответственно. Присадки обеспечивают её высокую коррозионную стойкость и кислотостойкость, в том числе при непродолжительном воздействии повышенных температур до 800-900 °C. Значительное содержание цветных сплавов придаёт немагнитные свойства стали AISI 304.

Механические характеристики:

Применение

Благодаря широкому перечню полезных качеств – термической, кислотной и коррозионной стойкости – нержавеющая сталь AISI 304 стала невероятно популярной у производителей металлопродукции различного назначения. Материал хорошо поддаётся механической обработке, гибке и формовке. При сварке тонких срезов не требуется отжиг. Поэтому металл применяется для изготовления различных компонентов в промышленности, архитектуре, транспортной сфере.

Из AISI 304 изготавливают:

Труба AISI 304 очень хорошо поддаётся сварке, что позволяет широко её применять в производстве сварных конструкций (баков, ёмкостей), а также для изготовления электросварных нержавеющих труб. Наибольший объём сталей этой марки используется в нефтехимии благодаря сопротивляемости агрессивным средам.

Аналоги

По составу и физико-химическим свойствам наиболее соответствует стали AISI 304 российский аналог 08Х18Н10 (прежнее обозначение 0Х18Н1). В нём допускается чуть меньшее содержание хрома (17-19 %), и чуть большее никеля (9-11 %). По классификации Евросоюза, фактическим аналогом является марка 1.4301 DIN (X5CrNi18-1).

Различают два подкласса марки AISI: 304 H и 304 L. У первого содержание углерода повышено, у второго – понижено. Сталь 304 L близка по характеристикам к российской 03Х18Н11.

Особенности

Марка стали AISI 304 представляет собой отличную комбинацию коррозионной стойкости и технологичности. Такое сочетание свойств является причиной широкого применения данного сплава. Например, в США на тип 304 приходится почти половина из общего производства нержавеющих сталей. Новая технология АОТ позволяет без существенных затрат получать сплав с пониженным содержанием углерода, что расширяет область применения материала.

Подтип 304 L используется для сварных изделий, которые могут подвергаться воздействию факторов, провоцирующих межкристаллитную коррозию. Также существует улучшенная модификация 304 Since, которая отличается повышенной прочностью при сохранении высокого уровня пластичности (относительное удлинение) по сравнению с типичным сплавом AISI 304. Российский аналог обладает теми же свойствами. Особенностями марки являются:

Термические и коррозионные свойства

Одной из самых термически и коррозионностойких является сталь AISI 304. Характеристики состава позволяют длительно противостоять окислительным процессам при воздействии температур до 925 °C. По мере снижения температуры стойкость к коррозии понижается. Если при 870 °C она достаточно высокая, то уже в пределах 425-860 °C длительное пребывание в жидкостной среде нежелательно. В данном случае применяют подтип AISI 304L, так как он устойчив к выделению карбидов. Сталь AISI 304H применяют, когда необходимо достичь высокой прочности в диапазоне 500-800 °C.

В целом «нержавейка» хорошо противостоит агрессивным средам. Например, лист AISI 304 устойчив к щелевой и питтинговой (точечной) коррозии даже в высокоактивных средах, содержащих хлориды. Если металл находится под напряжением, то превышение температуры свыше 60 °C может спровоцировать образование микротрещин.

Сварка

Аустенитные нержавеющие стали, к которым относится AISI 304, считаются наиболее пригодными для сварки благодаря высокой плавкости. Однако при данной процедуре необходимо сохранить устойчивость к коррозии и предотвратить растрескивание.

В зависимости от метода сварки применяют различные технологии. При использовании автогена «нержавейка» хорошо сплавляется без использования дополнительных присадок. Если, например, сваривается труба AISI 304 электрическим способом, присадку и электрод желательно использовать из стали AISI 308. Присадочный материал можно делать из российской стали 04Х19Н9. Для марки 304 L соответственно применяется присадка 308 L с рутилово-кислотной оболочкой (AC/DC).

После сварки больших секций для повышения коррозийной стойкости шов рекомендуется подвергнуть отжигу (для подкласса 304 L это делать необязательно). Если в зоне монтажа невозможно организовать процедуру термообработки, от стали 308 лучше вообще отказаться, заменив её маркой AISI 321.

Термообработка

Особенность внутренней кристаллической решётки AISI 304 такова, что термообработка стали не улучшает её физических характеристик. Впрочем, обжиг всё равно проводят, чтобы снять поверхностное напряжение, провоцирующее образование трещин. Изделия нагревают до температурного порога 1010-1120 °C и быстро охлаждают при 816-427 °C чтобы избежать осаждения карбидов хрома.

Механическая обработка

Благодаря высокому коэффициенту текучести нержавеющая сталь AISI 304 прекрасно поддаётся различным способам обработки: штамповке, прокату, резанию, шлифовке и т. д. Однако, учитывая необходимость сохранения высоких защитных свойств, металлорежущий инструмент должен отвечать определённым требованиям.

Прежде всего, он должен быть чистым, чтобы не занести в микроструктуру коррозирующие вещества (процесс контаминирования). Также очищают поверхность заготовки. Для обработки «нержавейки» используются специально предназначенные резцы, фрезы, свёрла и т. д. Режущая кромка инструмента должна быть остро заточенной, в противном случае в зоне контакта образуется нежелательное избыточное уплотнение. По этой же причине резка проводится быстро, с глубоким шагом.

Чтобы не допускать деформацию обрабатываемого изделия, рекомендуется применять стружколомные устройства. Они не позволят стружке царапать поверхность заготовки. Учитывая, что аустенитные сплавы плохо проводят тепло, режущая кромка инструмента быстро перегревается. Для охлаждения необходимо использовать СОЖ.

AISI 304 отлично поддаётся методам пластической деформации. При горячей обработке (например, ковке) заготовку необходимо равномерно нагревать до 1149-1260 °С. После придания желаемой формы изделие быстро охлаждается (при относительно высоких температурах) – это защитит её от коррозии.

При холодной обработке давлением (например, штамповке) зачастую требуется промежуточная стадия отжига. Она облегчает процесс упрочнения поверхностного слоя, делая его более плотным и менее подверженным коррозии. Также процедура предупреждает развитие микротрещин и разрывов. После окончательной обработки проводится полный отжиг, устраняющий внутренние напряжения стали.

www.syl.ru

Это интересно / Мир климата, г. Обнинск

Несмотря на название, все виды стали подвержены коррозии, если их не обрабатывать должным образом.

В начале XX века металлурги обнаружили, что хром взаимодействует с кислородом лучше, нежели железо, поэтому-то и добавили хром в сталь. Исследования подтвердили, что при добавлении как минимум 10% хрома, он соединяется с кислородом и образует крепко сцепленный прозрачный слой, покрывающий поверхность стали и защищающий ее от коррозии, препятствуя дальнейшему окислению. Этот прозрачный слой является самовосстанавливающимся в случае повреждений от царапин, потертостей и вмятин.

Нержавеющая сталь - очень красивый материал. Кроме того, эта сталь способна противостоять коррозии со стороны многих кислот. Она обладает прочностью и жесткостью при экстремальных значениях температуры, причем как плюсовых, так и минусовых, и может принимать форму сложного профиля для использования в различных сферах.

В виду своей высокой версальности нержавеющая сталь удовлетворяет нижеописанным требованиям:

Всего различают более 250 видов нержавеющей стали. В соответствии с производственными нуждами клиентов, на основании химических и механических свойств, эти виды были объединены в 5 ведущих классов.

Мартенситная нержавеющая сталь:

На практике, имеется около 400 серий данного вида стали, они обычно содержат от 11,5 до 18 % хрома и имеют более высокий уровень содержания углерода и ферритов. Данные сорта стали поддаются термообработке для достижения широкого диапазона уровней твердости и прочности и широко используются в изготовлении ножевых изделий, спортивных ножей, хирургических инструментов, а также инструментов косметологии (например, для педикюра и маникюра), игольчатых клапанов и универсальных инструментов.

Ферритная нержавеющая сталь:

Эта группа стали имеет 400 различных серий, содержащих от 10,5 до 20% хрома для обеспечения коррозионной стойкости и устойчивости к появлению окалины при повышенных температурах. Они не подлежат закалке путем термической обработки и обладают магнитными свойствами. Ферритная нержавеющая сталь используется в производстве изделий, которым необходимо обладать коррозионной стойкостью, например автоматизированная система контроля за выхлопными выбросами.

Аустенитная нержавеющая сталь:

Она является наиболее популярной, судя по количеству заказов по ее производству, в виду ее превосходной формуемости и коррозионной стойкости. Все 200 и 300 серий стали являются аустенитными и содержат 15-30% хрома и 2-20% никеля для улучшения качества поверхности, формуемости и повышения коррозионной и износостойкости. Они не обладают магнитными свойствами в отожженном состоянии, но, в зависимости от составляющих, в основном от содержания никеля, приобретают незначительный магнетизм при холодной обработке. Эта сталь используется для автоматизированных установок, кухонной утвари, технологического оборудования.

Производство качественной нержавеющей стали требует от нагрева к нагреву и из года в год определенного контроля сырьевых составляющих и режимов плавки. Точное количество предсортировочного металла и наплавочного материала закладывается в плавильную печь, так, чтобы партия изготовляемых изделий содержала определенный ряд составляющих. Этот ряд составляющих компонентов, обычно включает группу химических элементов для каждого типа нержавеющей стали.

Углеродистые и стальные сплавы (не относящиеся к нержавеющим):

Эти сорта стали в большинстве своем кованные. Нержавеющая сталь тоже может быть кованной, но для этого необходим достаточно сложный процесс изготовления. Кроме того, углеродистая сталь сложно подвергается отпуску с целью придания ей четкой грани и пружинистости оборотной стороны. Нержавеющая сталь не может быть подвергнута дифференцированному отпуску. Конечно, углеродистая сталь быстрее подвергается коррозии, чем нержавеющая. Углеродистая сталь легче поддается вредному механическому воздействию, по сравнению с нержавеющей сталью.

Легирующие элементы:

Ниже следующее является кратким описанием легирующих элементов, содержащихся в нержавеющей стали, и их функциональном предназначении.

Хром: Отвечает за формирование поверхностной пленки из окиси хрома, обеспечивающую сталь коррозионной стойкостью. Он так же влияет на увеличение устойчивости к накаливанию при повышенных температурах.

Никель: Стабилизирует аустеническую структуру и увеличивает ковкость, делая нержавеющую сталь более пригодной для формуемости. Способствует увеличению прочности при высоких температурах и коррозионную стойкость, особенно в промышленной и морской атмосферах, химической, пищевой и текстильной индустрии.

Кремний: Увеличивает стойкость к окаливанию путем формирования прочного первоначального нагара, который противостоит циклическим изменениям температур. Он сокращает науглероживание при высоких температурах и несколько увеличивает предел прочности на разрыв и твердость. Небольшое количество кремния добавляется во все виды нержавеющей стали, для раскисления.

Марганец: Обеспечивает стабильность аустенита при комнатной температуре и улучшает свойства горячей обработки. Добавление марганца до 2% не оказывает влияния на прочность, ковкость и жесткость. Марганец имеет важное значение, в качестве частичного замещения никеля в 200 сериях нержавеющей стали.

Молибден: Карбидообразующий элемент защищает от хрупкости и увеличивает коррозионную стойкость, прочность при повышенных температурах и сопротивление ползучести. Он препятствует формированию язв в хлористой среде.

Алюминий: Является сильным ферритным элементом и снижает способность нержавеющей стали к накаливанию. Он улучшает стойкость к образованию осадков (накипи).

Углерод: Присутствует во всех видах стали. Это наиболее важный упрочняющий элемент, который увеличивает прочность нержавеющей стали, стимулирует образование осадков влияющих на снижение коррозионной стойкости.

Ниобий: Соединяется с углеродом для снижения чувствительности к межкристаллитной коррозии. Он действует как добавка, измельчающая зерно, и стимулирует формирование ферритов.

Медь: Добавляется в нержавеющую сталь для увеличения устойчивости к определенным коррозионным средам. Он так же снижает чувствительность к образованию трещин вследствие коррозии под напряжением и обеспечивает эффект упрочнения при старении.

Титан: Соединяется с углеродом для снижения коррозионной стойкости. Он действует как добавка, измельчающая зерно и способствует образованию ферритов.

Кобальт: Никогда не используется один, но всегда добавляется в сплав стали. Это не карбидообразующий элемент, но растворяется в межклеточном материале ферритов, как никель и кремний. Добавление кобальта до 30% в ферросплавы (черные сплавы) оказывает значительное влияние на магнитные свойства материала. Кобальт может не только усилить феррит, но и стабилизировать углероды и сохранить их свойства при более высоких температурах.

Термическая обработка:

Твердость является ключевым свойством в производстве режущих инструментов. Все наши попытки механической обработки, полировки, подгонки и т.д. безуспешны без хорошего нагрева изделия. При термической обработке и отжиге трансформируется молекулярная структура стали инструмента, увеличивающая его прочность (измеряемую в показателях твердости по шкале Роквелла) и улучшающая механические свойства стали, увеличивающая износостойкость и общий срок службы.

Твердость достигается при первичном нагревании деталей в горячей ванне с расплавленными солями (1000С /1832 F- 1250 С/ 2282F), в зависимости от того, является сталь нержавеющей или углеродистой, и гасится в изотермических солях или масле. Затем они помещаются в отжигательную печь, где их держат несколько часов при температуре 200С /332 F. Данная температура достигается постепенно, во избежание молекулярного напряжения как результата отпуска, так, чтобы в конечном результате остаток аустенита трансформировался в сторону мартенита, преобразуя при этом и внутреннюю структуру материала, которая обеспечивает ее одинаковые механические свойства на протяженности всей режущей поверхности инструмента.

Что такое твердость по Роквеллу HRC?

Твердость стали или других материалов обычно измеряется по шкале, названной «шкалой Роквелла», эта шкала обладает числовыми значениями твердости. Данному числовому значению предшествуют буквы HRC (например, HRC 58). Высокие значения характерны для твердого материала.

По материалам: http://www.metzger.ru/articles/7176

www.pogodavdome.com

/ Справочник металлопроката / Нержавеющий металлопрокат /Общие сведения о нержавеющей сталиЧто такое нержавеющая сталь ?Согласно Европейскому стандарту EN 10020, сталь - железо-углеродистый сплав, содержащий в составе менее 2 % углерода, материалы с более высоким углеродистым содержанием - названы чугуном (Табл. ниже).

Нержавеющие стали - эту группу коррозиестойких сталей объединяет общая черта - содержание минимум 10.5 % хрома. Также могут присутствовать другие легирующие элементы - Никель, Молибден, Титан, Ниобий и др., так же определяющие свойства стали. Механические свойства и поведение в обслуживании различных типов зависят в первую очередь от их состава. Правильный выбор марки - гарантирует длительный и успешный срок службы стали. Постоянное увеличение использования нержавеющей стали в многих отраслях промышленности связано с ее выдающимися качествами: превосходного сопротивления коррозии, высокой прочности, хорошей свариваемости и легкости при холодной формовке. Типы нержавеющих сталей Cотношения между Ni и Cr для различных типов нержавеющих сталей. [PH steels -дисперсионно-упрочненные (закаленные) стали] Есть пять основных категорий нержавеющей стали, основанных на их микроструктурах - Аустенитные (Austenitic), Ферритные (Ferritic), Дуплексные, Мартенситные (Martensitic), Жаропрочные - (Рис1). Сорта Аустенические - не магнитные и в дополнение к хрому, обычно на уровне на 18 %, содержат никель, который увеличивает сопротивление коррозии. Аустенитные нержавеющие стали - наиболее широко используемая группа нержавеющих сталей. С повышенным содержанием хрома, 20 % - 25 % и никеля, 10 % - 20 %, аустенитные Аустенитные и ферритные сорта составляют приблизительно 95 % среди используемых нержавеющих сталей. Определение Марок400 Мартенситные марки - Типичный сорт: 410Хром (12-18 %), магнитный и может быть укреплен обработкой высокой температурой. Типичное использование: крепеж, соединительные детали, промышленные насосы 400 Ферритные марки - Типичный сорт: 430Хром (12-18 %), "низкий" углерод, магнитный, но не высокая температура обработки. Типичное использование: бытовые приборы, отделка, кухонная утварь 200/300 Ряд Austenitic - Типичный сорт: 304Хром (17-25 %)/Никель (8-25 %), немагнитный, не укрепленный высокой температурой. Имеет высокую прочность при холодной работе. Дополнения молибдена (до 7 %) могут увеличивать сопротивление коррозии. Типичное использование: пищевое оборудование, химическое оборудование, архитектурные применения Дисперсионно укрепленные (закаленные) марки - Типичный сорт: 17-4Хром (12-28 %)/ Никель (3-9 %), с добавлением Меди (3-4%) и Ниобия или Кобальта. Имеют мартенситную или аустенитную структуру. Укрепляются дисперсионным твердением в течение термообработки. Типичное использование: Клапаны, приводы, нефтехимическое оборудование Дуплексные марки - Типичный сорт: 2205Хром (18-25 %)/ Никель (4-7 %) и до 4 % молибдена. Более стойкие коррозии под давлением (напряжением), чем аустенитные, и все же достаточно жесткие, чем полностью ферритные сплавы. Типичное использование: Трубопроводы, камеры давления, котлы, силовые передачи, валы Выгоды от Нержавеющей сталиСрок службыКогда рассматриваются полные затраты цикла жизни, нержавеющая сталь - часто наименее дорогой выбор Низкие Затраты ОбслуживанияНержавеющая сталь обычно лишь требует периодической очистки, с использованием домашних моющих средств и воды. Поверхности должны быть вымыты повторно водой и протерты. Следует использовать мягкую губку, не применяя абразивных паст. Простота ИзготовленияСовременные методы металлообработки подразумевают, что Нержавеющая сталь может быть порезана, сварена, сформована и обработана так же как традиционные стали и другие материалы. Сопротивление КоррозииБолее низкие сорта сопротивляются коррозии в нормальных атмосферных и водных средах, в то время как более высокие сорта могут сопротивляться коррозии во многих кислотах и щелочах, и некоторых хлористых растворах, присущих окружающим средам, типичных для многих обрабатывающих заводов. ПрочностьМеханические свойства Нержавеющих сталей позволяют снизить толщины используемых материалов, таким образом сокращая вес без риска снижения прочностных характеристик. Аустенитные и Дуплексные сорта не теряют прочности и при низких температурах, при учете меньших толщин по сравнению с традиционными сортами. Таким образом достигается существенная экономия по отношению к альтернативным материалам. ГигиенаНержавеющая сталь признанна как наиболее гигиеническая поверхность для подготовки пищевых продуктов. Уникальность поверхности Нержавеющей стали в том, что она не имеет пор или трещин для проникновения грязи или бактерий. Это свойство простой очищаемости по отношению к другим поверхностям, делает Нержавеющая сталь первым выбором в строгих гигиенических условиях, например, больницах, общественных кухонь, скотобойнях, пищевого оборудования, перерабатывающих предприятиях АПК. Эстетический внешний видЯркая, легко обслуживаемая поверхность нержавеющей стали обеспечивает привлекательный и современный внешний вид изделий, является идеальной для широкого и растущего диапазона архитектурных и декоративных приложений. |

www.stcenter.ru

Прочность нержавеющих сталей - Энциклопедия по машиностроению XXL

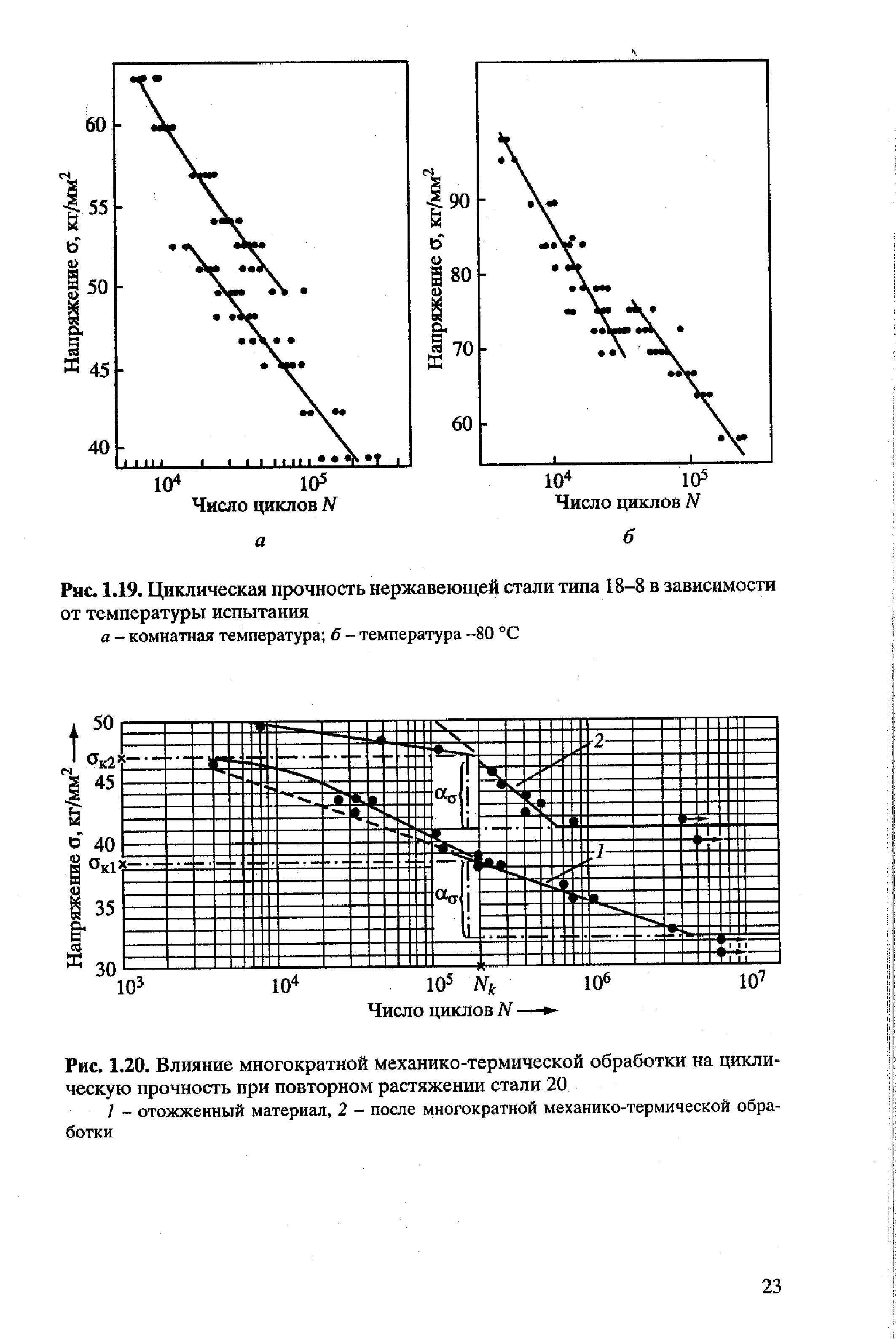

Температурные зависимости исследованных характеристик нержавеющей стали 347 (рис. 7) подобны титановому сплаву. Если предел прочности нержавеющей стали А-286 (рис. 8) растет с уменьшением [c.98]| Рис. 1.19. Циклическая прочность нержавеющей стали типа 18-8 в зависимости от температуры испытания |  |

Режим термической обработки этих сталей отличается большой сложностью закалка, обработка холодом, отпуск — старение. На рис. 147 приведено влияние различных видов термической обработки на прочность нержавеющих сталей различных классов. Наибольшее упрочнение получают стали переходного класса. Такие стали используют для создания легких конструкций, обладающих высоким сопротивлением коррозионному разрущению. [c.250]

Уровень прочности нержавеющих сталей, достигаемый путем старения, определяется содержанием титана (рис. 50). Значительный прирост прочности может быть получен после упрочнения холодной деформацией и ста- [c.162]Следовательно, необходимо очень небольшое время протекания сварочного тока, чтобы нагрев и охлаждение были кратковременными требуется исключительно местный характер нагрева, так как соседние с местом сварки участки металла не должны изменять структуры нужна повышенная величина давления, что вызывается большой прочностью нержавеющей стали. [c.25]

Коррозионно-усталостная прочность нержавеющих сталей [c.329]

Механические свойства аустенитных нержавеющих сталей в закаленном (смягченном) состоянии характеризуются низким значением предела текучести, невысокой прочностью и очень высокой пластичностью. [c.493]

Нержавеющие стали должны обладать высокой химической стойкостью электротехнические, в частности трансформаторные, — незначительными потерями энергии на перемагничивание жаропрочные — значительной прочностью при высоких температурах и т. д. [c.172]

Мартенситные нержавеющие и дисперсионно-твердеющие стали, термообработанные с целью получения предела текучести- олее 1,24 МПа, самопроизвольно растрескиваются в атмосфере, солевом тумане или при погружении в водные среды, даже если они не находятся в контакте с другими металлами [55—58]. Лопасти воздушного компрессора из мартенситной нержавеющей стали [59 ] разрушались вдоль передней кромки, где были велики остаточные напряжения и конденсировалась влага. Для сверхпрочных мартенситных нержавеющих сталей с 12 % Сг, которые находились в морской атмосфере под напряжением, составляющим 75 % от предела текучести, срок службы не превышал 10 дней [60]. Приведенные данные получили разнообразные объяснения, однако они убедительно доказывают, что сталь в указанных случаях разрушается в результате или водородного растрескивания, или КРН. При наличии в стали высоких напряжений, она может растрескиваться в воде без внедрения водорода, который образуется при взаимодействии воды с металлом. По-видимому, в этом случае вода непосредственно адсорбируется на поверхности и уменьшает прочность металлических связей в степени, достаточной для зарождения трещин (адсорбционное растрескивание под напряжением). [c.320]

За условный предел коррозионной усталости принимают максимальное механи--ческое напряжение, при котором еще не происходит разрушения после одновременного воздействия заданного числа циклов (чаще всего 10 ) переменной нагрузки в определенных коррозионных условиях. Необходимо отметить, что между стойкостью к коррозионной усталости и прочностью на растяжение прямой зависимости нет. Сталь с наиболее высоким пределом прочности (970 МПа) имеет предел коррозионной усталости ниже, чем нержавеющая сталь (95 и 210 МПа) (табл. 6). [c.17]

Достаточная жесткость и прочность камеры могут быть достигнуты применением достаточно толстой оболочки (а = 25-ьЗО мм), приваркой к оболочке продольных и поперечных ребер и надежной связью с арматурой железобетона. Для связи с арматурой к камере привариваются стержни 1 (рис. III.14, а), устанавливаются распоры 5 и растяжки 6. Кавитационная стойкость обеспечивается применением в качестве материала для оболочки камеры нержавеющей стали. [c.82]

Применение лопастей из углеродистых сталей позволяет получить значительную экономию нержавеющей стали, но здесь следует учитывать пониженную усталостную прочность углеродистых сталей. [c.181]

Из этих зависимостей видно, что для повышения проницаемости необходимо повысить крупность исходных порошков, увеличить пористость, снизить толщину стенки. Повышение проницаемости, как правило, достигается за счет снижения прочности. На фиг. 28 показана зависимость длительной жаропрочности нержавеющей стали (0,11% С 2,67% Si 0 68% Мп 0,07% S 0,015% Р 17,9% Сг 12,4% Ni, 2,38% Мо-, 1,12% Nb) от но[c.591]

Случай отсутствия связи между волокнами и матрицей исследовали Чен и Лин [12]. Они показали, что с увеличением объемной доли волокон прочность композита при поперечном нагружении быстро падает и что на большей части поверхности раздела матрица отрывается от волокна (рис. И).. Аналогичные явления наблюдались в системе со слабой связью сапфир — никель [43], а также в системе нержавеющая сталь — алюминий [39] они хорошо согласуются с расчетным значением степени разупрочнения. Возможно, что это согласие в известной мере случайно в модели Чена и Лина не учитывалось влияние пластического те- [c.59]

Коррозионная усталость. Коррозионная среда отрицательно влияет на усталостную прочность практически всех конструкционных металлов и сплавов. Так, в речной воде, являющейся сравнительно малоагрессивной средой, усталостная прочность нержавеющих сталей снижается на 10— 30 %, углеродистых и легированных конструкционных сталей —в 1,5—2 раза, высокопрочных алюминиевых сплавов —в 2—3 раза. Особенно сильное воздействие среды наблюдается при наличии концентраторов напряжений. Как правило, при испытании в коррозионных средах не наблюдается физический предел выносливости, поэтому при большом числе циклов (10 —10 ) нагружения несущая способность образца может оказаться очень низкой. Это заставляет значительно увеличивать запасы прочности конструкций, подвергающихся циклическим нагрузкам и работающих в коррозионной среде. [c.158]

Малоцикловая прочность нержавеющей стали 12Х18Н10Т на воздухе и коррозионной среде [c.103]

Прочность нержавеющих сталей аустенитно-мартен-ситного класса (типа 09Х15Н9Ю— 0,09% С, 14— 16% Сг, 7—9% Ni, 0,7—1,3%А1) сильно зависит от режимов термической обработки. Нержавеющие стали этого класса получили применение главным образом как высокопрочные. [c.172]

Наибольшее внимание привлекают алюминиевые сплавы, армированные волокнами из бора, углерода, нержавеющей стали и бериллия титановые сплавы, армированные волокнами молибдена и бериллия, и никелевые сплавы, армированные волокнами вольфрама, молибдена и их сплавов. Данные о прочности некоторых волокон и армированных материалов приведены в табл. 156 и 157. Такие материалы наиболее перспективны для деталей, работающих в условиях, близких к одноосному растяжению, например лопаток турбин я компрессоров. Максимальные рабочие температуры этих материалов близки к температуре плавления матрицы. На рис. 465 в качестве примера показаны температурные зависимости прочности для алюминия, армированного стеклянными и кварцевыми волокнами. Для сравнения на графике приведены свойства дисперсноупроч ненного алюминия и алюминиевого сплава. На рис. 466 показана макро- и микроструктура прутка из сплава нихром, армированного волокнами вольфрама (50%). [c.640]

Межкристаллитная коррозия (МКК) — это локальное коррозионное разрушение по границам зерен металла, приводящее к потере прочности и пластичности. Межзереннае вещество, действующее как анод, контактирует с большой поверхностью самих зерен, являющейся катодом. Коррозия протекает быстро, глубоко проникая в металл и приводя иногда к катастрофическим разрушениям. Нержавеющие стали типа 18-8 или дюраль (4 % Си—А1), подвергнутые неправильной термообработке, склонны к МКК. Примером неэлектрохимического межкристаллитного разрушения может служить коррозия никеля при высокой температуре в се-русодержащей атмосфере. При этом происходит проникновение серы по границам зерен металла — см. [1, рис. 14 на с. 1109]. [c.28]

Пресные и особенно слабосрленые воды в большей степени влия -ют на коррозионную усталость стали, чем на медь. Нержавеющая сталь и никель или никелевые сплавы также более устойчивы, чем углеродистая сталь. В целом, склонность металла к коррозионной усталости в большей степени определяется его коррозионной стойкостью, чем механической прочностью. [c.158]

И после Бертье различные исследователи получали разнообразные сплавы хрома с железом. Наличие хрома придавало им высокую прочность и твердость, однако необходимая коррозионная стойкость не достигалась, главным образом из-за высокого содержания углерода. Только в 1904 г. француз Гийе [6] получил низкоуглеродистые сплавы хрома, состав которых обеспечивал их пассивность. Он изучил строение и механические свойства сплавов Сг—Fe, а также сплавов Сг—Fe—N1, называемых ныне аустенитными нержавеющими сталями. [c.295]

Необходимо также отметить существование четвертого класса— дисперсионно-твердеющих нержавеющих сталей, которые приобретают высокую прочность и твердость в результате низкотемпературной термообработки, проводимой после закалки с вы--сокой температуры. Эти сплавы Сг—Fe содержат меньше никеля, чем это требуется для стабилизации аустенитной фазы (или вообще его не содержат). Зато они содержат такие легирующие элементы, как алюминий или медь, которые обеспечивают высокую твердость, приводя к образованию и выделению интерметаллических соединений вдоль плоскостей скольжения или границ зерен. Эти стали применяют в тех же случаях, что и коррозионностойкие никеле- [c.297]

Титан имеет довольно высокую (1668 °С) температуру плавления и плотность 4,5 г/см . Благодаря высокой удельной прочности и превосходным противокоррозионным свойствам его широко применяют в авиационной технике. В настоящее время его используют также для изготовления оборудования химических производств. В ряду напряжений титан является активным металлом расчетный стандартный потенциал для реакции + + 2ё Ti составляет —1,63 В . В активном состоянии он может окисляться с переходом в раствор в виде ионов [1]. Металл легко пассивируется в аэрированных водных растворах, включая разбавленные кислоты и щелочи. В пассивном состоянии титан покрыт нестехиометрической оксидной пленкой усредненный состав пленки соответствует TiOj. Полупроводниковые свойства пассивирующей пленки обусловлены в основном наличием кислородных анионных вакансий и междоузельных ионов Ti , которые выполняют функцию доноров электронов и обеспечивают оксиду проводимость /г-типа. Потенциал титана в морской воде близок к потенциалу нержавеющих сталей. Фладе-потенциал имеет довольно отрицательное значение Ер = —0,05В) [2, 3], что указывает на устойчивую пассивность металла. Нарушение пассивности происходит только под действием крепких кислот и щелочей и сопровождается значительной коррозией. [c.372]

Применение сталей повышенной и высокой прочности, специальных жаропрочных и нержавеющих сталей, биметаллов и композиционных материалов для изготовления сосудов актуализируют проблему механической неоднородности. Механическая неоднородность, заключающаяся в различии механических характеристик зон сварного соединения, является, с одной стороны, следствием локализованных температурных полей при сварке структурнонеравновесных сталей, с другой - применения технологии сварки отличающимися по свойствам сварочных материалов с целью повышения технологической прочности. [c.368]

К конструкционным материалам в реакторах предъявляется дополнительное требование радиационной стойкости, т. е. длительного сохранения физических и химических свойств в условиях интенсивнейшего нейтронного облучения. Особенно опасны коррозия и падение механической прочности. Так, коррозия оболочек твэлов и теплоносителей может привести к нарушению герметичности и тем самым к радиоактивному заражению теплоносителя, а иногда и к аварии. Для изготовления конструктивных элементов применяются алюминий, его сплавы с магнием или бериллием, цирконий, керамические материалы, нержавеющая сталь, графит, покрытия из ниобия, молибдена, никеля и некоторые другие материалы. [c.582]

Нержавеющие стали, имеющие аустенитную структуру, обладают более высокой коррозионной стойкостью, лучщими технологическими свойствами по сравнению с хромистыми нержавеющими сталями, в частности.луч-ше свариваются. Они сохраняют прочность до более высоких температур и в то же время аустенитные стали не теряют пластичности при низких температурах. [c.97]

Стойкость к коррозионной кавитации зависит как от коррозионной стойкости, так и прочности металла. Самоупрочняющнеся стали обладают высокой стойкостью к коррозионной кавитации (табл. 8). Так, у хромомарганцовой стали марки 30Х10Г10 в результате механического воздействия происходит распад нестабильного аустенита и превращение его в мартенсит, что способствует высокой стойкости этой стали к коррозионной кавитации, в то время как стойкость хромоникелевой нержавеющей стали марки 1Х18Н9Л со структурой стабильного аустенита значительно меньше. [c.18]

Хромоникелевые стали аустенитного класса обладают наиболее высокой коррозионной стойкостью среди нержавеющих сталей и отличаются хорошими технологическими свойствами — хорошо обрабатываются давлением и обладают хорошей свариваемостью. В закаленном состоянии эти стали имеют низкое отношение предела текучести к пределу прочности. Прочностные характеристики этих сталей могут быть повышены в результате наклепа. Так, при пластической деформации на 40 % стали марки Х18Н10Т в холодном состоянии предел прочности повышается вдвое (ав = 1200 МПа), а предел текучести в 4 раза (сГт = = 1000 МПа). При этом сохраняется достаточно высокая пластичность, позволяющая производить различные технологические операции. [c.32]

Чтобы лопасти лучше противостояли кавитации, их отливают, как и лопасти пропеллерных турбин, из нержавеющих сталей 20Х13НЛ или 0Х12НДЛ. Недостатком этих сталей является хладноломкость после сварки в холодном состоянии, причем менее подвержена этому сталь 0Х12НДЛ, имеющая несколько лучшую кавитационную стойкость и усталостную прочность. Для того чтобы избежать хладноломкости, эти стали надо подогревать при сварке до 250— 400° С. [c.139]

Допускаемые напряжения растяжения при t хромистых нержавеющих сталей и пределу текучести ао,2 и коэффициенту запаса прочности Ks = 1,7. Так, для стали типа 20X13 при t [c.278]

Титан обладает тремя основными преимуш,ествами по сравнению с другими техническими металлами малым удельным весом (4,5 Г1см ), высокими механическими свойствами (предел прочности 50—60 кГ1мм у технического титана и 80—140 кГ/мм у сплавов на его основе) и отличной коррозионной стойкостью, подобной стойкости нержавеющей стали, а в некоторых средах и выше. Сочетание малого удельного веса с высокой прочностью, обеспечивающее наибольшую удельную прочность (т. е. прочность на единицу веса), делает титан особенно перспективным материалом для авиационной промышленности, а коррозионная стойкость — в судостроении и в химической промышленности. Для современной высокоскоростной авиации особенно ценным свойством титановых сплавов является также их высокая жаропрочность сравнительно с алюминиевыми и магниевыми сплавами. Титановые сплавы по абсолютной и тем более по удельной прочности превосходят магниевые, алюминиевые сплавы и легированные стали в довольно широком температурном интервале. [c.356]

B. Влияние реакции в композитах алюминий — нержавеющая сталь 176 V. Влияние поверхности раздела на прочность стстем второго класса 179 [c.137]

По условиям растягивающего нагружения в направлении расположения упрочнителя нормальные напряжения возникают на поверхности раздела лишь из-за поперечного сжатия. Однако раз-рушание по (поверхности раздела в этих условиях является вторичным аффектом. Имеется в виду, что растягивающие напряжения, нормальные к поверхности волокна, достигают предела прочности поверхности раздела лишь после значительного сжатия, например такого, которое происходит, если в волокне начинает образовываться шейка. Джонс, [13] и другие исследователи на- блюдали разрушение композитов алюминий — нержавеющая сталь по поверхности раздела в тех случаях, когда волокна отслаивались от матрицы при образовании шейки. Согласно Веннету и др. [c.141]

mash-xxl.info

| / Справочник металлопроката / Нержавеющий металлопрокат /Общие сведения о нержавеющей сталиЧто такое нержавеющая сталь ?Согласно Европейскому стандарту EN 10020, сталь - железо-углеродистый сплав, содержащий в составе менее 2 % углерода, материалы с более высоким углеродистым содержанием - названы чугуном (Табл. ниже).

Нержавеющие стали - эту группу коррозиестойких сталей объединяет общая черта - содержание минимум 10.5 % хрома. Также могут присутствовать другие легирующие элементы - Никель, Молибден, Титан, Ниобий и др., так же определяющие свойства стали. Механические свойства и поведение в обслуживании различных типов зависят в первую очередь от их состава. Правильный выбор марки - гарантирует длительный и успешный срок службы стали. Постоянное увеличение использования нержавеющей стали в многих отраслях промышленности связано с ее выдающимися качествами: превосходного сопротивления коррозии, высокой прочности, хорошей свариваемости и легкости при холодной формовке. Типы нержавеющих сталей Cотношения между Ni и Cr для различных типов нержавеющих сталей. [PH steels -дисперсионно-упрочненные (закаленные) стали] Есть пять основных категорий нержавеющей стали, основанных на их микроструктурах - Аустенитные (Austenitic), Ферритные (Ferritic), Дуплексные, Мартенситные (Martensitic), Жаропрочные - (Рис1). Сорта Аустенические - не магнитные и в дополнение к хрому, обычно на уровне на 18 %, содержат никель, который увеличивает сопротивление коррозии. Аустенитные нержавеющие стали - наиболее широко используемая группа нержавеющих сталей. С повышенным содержанием хрома, 20 % - 25 % и никеля, 10 % - 20 %, аустенитные Аустенитные и ферритные сорта составляют приблизительно 95 % среди используемых нержавеющих сталей. Определение Марок400 Мартенситные марки - Типичный сорт: 410Хром (12-18 %), магнитный и может быть укреплен обработкой высокой температурой. Типичное использование: крепеж, соединительные детали, промышленные насосы 400 Ферритные марки - Типичный сорт: 430Хром (12-18 %), "низкий" углерод, магнитный, но не высокая температура обработки. Типичное использование: бытовые приборы, отделка, кухонная утварь 200/300 Ряд Austenitic - Типичный сорт: 304Хром (17-25 %)/Никель (8-25 %), немагнитный, не укрепленный высокой температурой. Имеет высокую прочность при холодной работе. Дополнения молибдена (до 7 %) могут увеличивать сопротивление коррозии. Типичное использование: пищевое оборудование, химическое оборудование, архитектурные применения Дисперсионно укрепленные (закаленные) марки - Типичный сорт: 17-4Хром (12-28 %)/ Никель (3-9 %), с добавлением Меди (3-4%) и Ниобия или Кобальта. Имеют мартенситную или аустенитную структуру. Укрепляются дисперсионным твердением в течение термообработки. Типичное использование: Клапаны, приводы, нефтехимическое оборудование Дуплексные марки - Типичный сорт: 2205Хром (18-25 %)/ Никель (4-7 %) и до 4 % молибдена. Более стойкие коррозии под давлением (напряжением), чем аустенитные, и все же достаточно жесткие, чем полностью ферритные сплавы. Типичное использование: Трубопроводы, камеры давления, котлы, силовые передачи, валы Выгоды от Нержавеющей сталиСрок службыКогда рассматриваются полные затраты цикла жизни, нержавеющая сталь - часто наименее дорогой выбор Низкие Затраты ОбслуживанияНержавеющая сталь обычно лишь требует периодической очистки, с использованием домашних моющих средств и воды. Поверхности должны быть вымыты повторно водой и протерты. Следует использовать мягкую губку, не применяя абразивных паст. Простота ИзготовленияСовременные методы металлообработки подразумевают, что Нержавеющая сталь может быть порезана, сварена, сформована и обработана так же как традиционные стали и другие материалы. Сопротивление КоррозииБолее низкие сорта сопротивляются коррозии в нормальных атмосферных и водных средах, в то время как более высокие сорта могут сопротивляться коррозии во многих кислотах и щелочах, и некоторых хлористых растворах, присущих окружающим средам, типичных для многих обрабатывающих заводов. ПрочностьМеханические свойства Нержавеющих сталей позволяют снизить толщины используемых материалов, таким образом сокращая вес без риска снижения прочностных характеристик. Аустенитные и Дуплексные сорта не теряют прочности и при низких температурах, при учете меньших толщин по сравнению с традиционными сортами. Таким образом достигается существенная экономия по отношению к альтернативным материалам. ГигиенаНержавеющая сталь признанна как наиболее гигиеническая поверхность для подготовки пищевых продуктов. Уникальность поверхности Нержавеющей стали в том, что она не имеет пор или трещин для проникновения грязи или бактерий. Это свойство простой очищаемости по отношению к другим поверхностям, делает Нержавеющая сталь первым выбором в строгих гигиенических условиях, например, больницах, общественных кухонь, скотобойнях, пищевого оборудования, перерабатывающих предприятиях АПК. Эстетический внешний видЯркая, легко обслуживаемая поверхность нержавеющей стали обеспечивает привлекательный и современный внешний вид изделий, является идеальной для широкого и растущего диапазона архитектурных и декоративных приложений. |  |

www.spk.ru

нержавеющие стали - лучше сопротивляются окислению при высоких температурах и могут использоваться в частях печей, топках, муфельных печах: они называются жаропрочными сталями. Ферритные сорта -магнитные, имеют низкое углеродистое содержание и Хром как главный элемент, обычно на и уровне 13 % - 17 %. Дуплексные нержавеющие стали имеют смешанную, ферритно/аустенитную структуру. Содержание хрома изменяется от 18 % до 28 % и никеля от 4.5 % до 8 %. Дуплексные сорта находят свое применение в средах, где высокое содержание хлорида. Мартенситные сорта магнитные, содержат обычно 12 % хрома и умеренный уровень углерода. Они - упрочняются, закалкой и отпуском подобно простым углеродистым сталям, и находят поэтому применение главным образом в изготовлении столовых приборов, режущих инструментов и общем машиностроении. Упрочненные стали (Рис. 2) имеют содержание хрома обычно в 17 % с дополнениями никеля, меди и ниобия. Поскольку эти стали могут быть укреплены и хорошо сопротивляются процессу старения, они идеальны для шахтных насосов, шпинделей клапанов и космических компонентов.

нержавеющие стали - лучше сопротивляются окислению при высоких температурах и могут использоваться в частях печей, топках, муфельных печах: они называются жаропрочными сталями. Ферритные сорта -магнитные, имеют низкое углеродистое содержание и Хром как главный элемент, обычно на и уровне 13 % - 17 %. Дуплексные нержавеющие стали имеют смешанную, ферритно/аустенитную структуру. Содержание хрома изменяется от 18 % до 28 % и никеля от 4.5 % до 8 %. Дуплексные сорта находят свое применение в средах, где высокое содержание хлорида. Мартенситные сорта магнитные, содержат обычно 12 % хрома и умеренный уровень углерода. Они - упрочняются, закалкой и отпуском подобно простым углеродистым сталям, и находят поэтому применение главным образом в изготовлении столовых приборов, режущих инструментов и общем машиностроении. Упрочненные стали (Рис. 2) имеют содержание хрома обычно в 17 % с дополнениями никеля, меди и ниобия. Поскольку эти стали могут быть укреплены и хорошо сопротивляются процессу старения, они идеальны для шахтных насосов, шпинделей клапанов и космических компонентов.  нержавеющие стали - лучше сопротивляются окислению при высоких температурах и могут использоваться в частях печей, топках, муфельных печах: они называются жаропрочными сталями. Ферритные сорта -магнитные, имеют низкое углеродистое содержание и Хром как главный элемент, обычно на и уровне 13 % - 17 %. Дуплексные нержавеющие стали имеют смешанную, ферритно/аустенитную структуру. Содержание хрома изменяется от 18 % до 28 % и никеля от 4.5 % до 8 %. Дуплексные сорта находят свое применение в средах, где высокое содержание хлорида. Мартенситные сорта магнитные, содержат обычно 12 % хрома и умеренный уровень углерода. Они - упрочняются, закалкой и отпуском подобно простым углеродистым сталям, и находят поэтому применение главным образом в изготовлении столовых приборов, режущих инструментов и общем машиностроении. Упрочненные стали (Рис. 2) имеют содержание хрома обычно в 17 % с дополнениями никеля, меди и ниобия. Поскольку эти стали могут быть укреплены и хорошо сопротивляются процессу старения, они идеальны для шахтных насосов, шпинделей клапанов и космических компонентов.

нержавеющие стали - лучше сопротивляются окислению при высоких температурах и могут использоваться в частях печей, топках, муфельных печах: они называются жаропрочными сталями. Ферритные сорта -магнитные, имеют низкое углеродистое содержание и Хром как главный элемент, обычно на и уровне 13 % - 17 %. Дуплексные нержавеющие стали имеют смешанную, ферритно/аустенитную структуру. Содержание хрома изменяется от 18 % до 28 % и никеля от 4.5 % до 8 %. Дуплексные сорта находят свое применение в средах, где высокое содержание хлорида. Мартенситные сорта магнитные, содержат обычно 12 % хрома и умеренный уровень углерода. Они - упрочняются, закалкой и отпуском подобно простым углеродистым сталям, и находят поэтому применение главным образом в изготовлении столовых приборов, режущих инструментов и общем машиностроении. Упрочненные стали (Рис. 2) имеют содержание хрома обычно в 17 % с дополнениями никеля, меди и ниобия. Поскольку эти стали могут быть укреплены и хорошо сопротивляются процессу старения, они идеальны для шахтных насосов, шпинделей клапанов и космических компонентов.