Конструкционная рессорно-пружинная сталь 65Г. Пружинно рессорная сталь

Закалка пружинно-рессорной стали 65гМастерская "Зброевы фальварак"

И холодное оружие согревает душу. Ара Багдасарян

Мастерская «Зброевы фальварак» на протяжении нескольких лет занимается изготовлением мечей и иного клинкового оружия для рыцарских фестивалей. Основной маркой стали, с которой работает наша мастерская, является сталь 65г.

Данная сталь в силу своих свойств, считается одной из лучших для изготовления длинноклинкового оружия предназначенного для рыцарских турниров.

Однако свойства стали, которые приобретаются в ходе изготовления меча, во многом есть результат правильной термической обработки. Так как же производится закалка стали 65г?

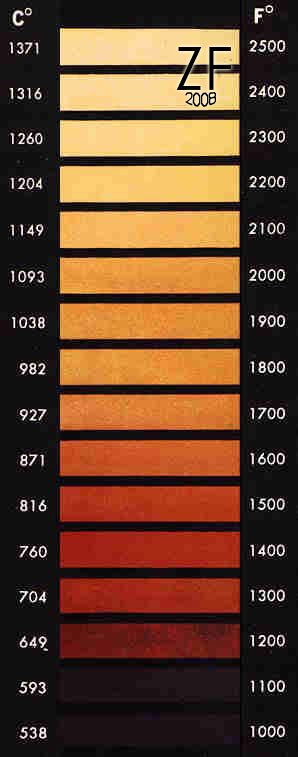

Нагрев стали, цвет в зависимости от температуры

Согласно справочнику, термообработка клинка должна происходить при следующих показателях:закалка 830 (масло), отпуск 470 (воздух) HRC 38-45закалка 810 (масло), отпуск 360 (воздух) HRC 44-49закалка 830 (масло), отпуск 200 (воздух) HRC 44-49 В зависимости от толщины и площади детали, при отпуске от 200 до 400 градусов, может быть получена твердость в 55 единиц.В случае с нашей мастерской, мы даем закалку на клинок в 52-55 единиц, соответственно закалка клинка происходит при температуре 830, а отпуск при 200 градусах. Конечно, это большая твердость для стали 65г, в этом процессе главное опытность термиста, потому что не правильно каленый клинок станет хрупким. Нужно чтобы клинок был достаточно мягким, т.е. при ударе о кромку лезвия не возникало сколов, кромка должна проминаться, а не откалываться.Испытания нашей мастерской показали, что наши клинки соответствуют данным требованиям. Но еще раз, хочется повториться, что в деле термической обработки самое важное, это опыт термиста.Сам процесс термической обработки стали происходит так:Клинок перед закалкой нужно подогреть, а затем положить на коробчатый или П-образный противень и засыпать слоем отработанного древесно-угольного карбюризатора (так же может использоваться бура, у нее есть положительные свойства. Клинок после термообработки в среде буры требует меньшей шлифовки. Затем печка нагревается до температуры 830 градусов и выдерживается определенное время, в зависимости от толщины заготовки, в нашем случае клинка. Затем меч достается из печи и погружается в бак с маслом. Нужно помнить, что горячие детали с углем могут вспыхнуть и посему нужно быть осторожным при выполнении этого процесса. Также, нужно не забывать, что детали не должны успеть остыть после того как будут извлечены из печи. То есть бак с маслом должен находиться на весьма близком расстоянии от печи. Будет правильным, после закалки в масле обезжирить заготовку в горячем (90 град.) водном растворе ПАВ, например «Фери» или более дешевых аналогах. В крайнем случае, можно обезжирить клинок таким способом: дать маслу стечь, и просушить при температуре около 300 градусов, 2 часа, в результате масло высохнет, после чего можно делать отпуск на заданную твердость.Небольшие заготовки охлаждаются на воздухе, крупные — в замкнутом пространстве (ящике).Если требования к твердости не предъявляются, то можно и вообще не калить. Сделайте отжиг-нормализацию. Получите мелкозернистую, ровную структуру. Что касается времени отпуска, то есть правило. Чем больше углерода в стали, тем меньше должна быть скорость нагрева (это правило касается и отжига и закалки).В целом, этот процесс требует большого опыта, т.е. сделать все по инструкции в данном случаи не получится.Поэтому ищите хорошего термиста или готовьтесь к серьезному испытанию и материальным затратам.

Чем резать листовую сталь 65г, и листовой дюраль Д16АТ?

zbroevy-falvarak.by

Углеродистая кремнийсодержащая пружинно-рессорная сталь для железнодорожного крепежа

Изобретение относится к области металлургии, а именно к производству проката для пружинно-рессорных сталей, используемых для железнодорожного крепежа. Сталь содержит углерод, марганец, кремний, фосфор, серу, хром, никель, медь, алюминий, кальций и железо при следующем соотношении компонентов, мас.%: углерод от 0,37 до менее 0,4, марганец 0,50-0,80, кремний 1,50-1,80, фосфор не более 0,030, сера не более 0,030, хром не более 0,30, никель не более 0,30, медь не более 0,30, алюминий 0,005-0,05, кальций 0,0001-0,005, железо остальное. Сталь имеет в микроструктуре величину действительного зерна 6-8 номера. Сталь обладает требуемыми уровнями твердости, пластичности и структурой.

Изобретение относится к металлургии стали, а именно к пружинно-рессорным сталям, и может быть использовано при производстве проката для изготовления железнодорожного крепежа.

Стали с повышенным содержанием кремния обладают повышенными прочностными характеристиками и пределом упругости, довольно устойчивы против роста зерна, что позволяет использовать их в условиях повышенных нагрузок (например, для изготовления пружин и шайб машин и механизмов, применяемых в закаленном и отпущенном состоянии). Особенности сталей описаны, например, в справочнике В.Н.Журавлева и О.Н.Николаевой «Машиностроительные стали», изд. 3-е, М.: Машиностроение, 1981, с.153-155.

Известна сталь (см. SU №2203341, кл. С22С 38/42, опубл. 27.04.2003), которая содержит углерод, кремний, марганец, серу, фосфор, хром, никель, медь, алюминий, железо и характеризуется содержанием указанных компонентов в соотношении, мас.%:

| Углерод | 0,35…0,45 |

| Марганец | 0,65…0,90 |

| Кремний | 1,50…1,70 |

| Фосфор | Не более 0,030 |

| Сера | Не более 0,030 |

| Хром | Не более 0,30 |

| Никель | Не более 0,30 |

| Медь | Не более 0,30 |

| Алюминий | Не более 0,030 |

| Железо | Остальное |

Известная сталь не гарантирует получения требуемой пластичности при сохранении твердости, что ухудшает потребительские свойства стали.

Из уровня техники (см. JP 2003-105485 А, С22С 38/58, 09.04.2003, реферат, формула) известна углеродистая кремнийсодержащая сталь, содержащая углерод, марганец, кремний, фосфор, серу, хром, никель, медь, алюминий, кальций и железо при следующем соотношении компонентов, мас.%:

| Углерод | 0,4…0,9 |

| Марганец | 0,1…2,0 |

| Кремний | 0,5…3,0 |

| Фосфор | ≤0,02 |

| Сера | ≤0,02 |

| Хром | 0,05…3,0 |

| Никель | 0,05…5,0 |

| Медь | 0,05…2,0 |

| Алюминий | 0,005…0,1 |

| Кальций | 0,0001…0,01 |

| Железо | Остальное |

Недостатком этой стали является значительная химическая неоднородность по содержанию углерода, марганца и кремния из-за ликвации, что вызывает необходимость повышения температур закалки и приводит к значительным колебаниям прокаливаемости.

Ожидаемый технический результат - получение круглого проката для изготовления из него жележнодорожного крепежа, соответствующего требуемому уровню по твердости, пластичности, структуре.

Для решения этой задачи углеродистая кремнийсодержащая пружинно-рессорная сталь для железнодорожного крепежа, содержащая углерод, марганец, кремний, фосфор, серу, хром, никель, медь, алюминий, кальций и железо, отличается тем, что она содержит компоненты при следующем соотношении, мас.%:

| Углерод | От 0,37 до менее 0,4 |

| Марганец | 0,50…0,80 |

| Кремний | 1,50…1,80 |

| Фосфор | Не более 0,030 |

| Сера | Не более 0,030 |

| Хром | Не более 0,30 |

| Никель | Не более 0,30 |

| Медь | Не более 0,30 |

| Алюминий | 0,005…0,05 |

| Кальций | 0,0001…0,005 |

| Железо | Остальное |

и имеет в микроструктуре величину действительного зерна 6-8 номера

Все вышеуказанные пределы содержания компонентов в предлагаемой стали получены в результате обработки опытных данных.

Сущность заявляемого технического решения заключается в оптимизации содержания в стали с повышенным содержанием кремния отдельных ее компонентов. В результате этого повышаются пластические свойства стали при сохранении требуемой твердости, что особенно важно при ее последующей переработке.

Содержание кальция в металле в заданном диапазоне позволяет существенно увеличить количество центров кристаллизации, что при изготовлении железнодорожного крепежа позволяет получить величину действительного зерна 6-8 номера в микроструктуре и обеспечить требуемые пластические свойства готового проката.

Опытную проверку заявляемого технического решения осуществили при производстве стали 40С2А в электросталеплавильном цехе ОАО «Магнитогорского металлургического комбината» с последующей ее прокаткой на стане 170. Результаты опытов оценивали по результатам механических испытаний круглого проката.

Наилучшие результаты (выход годного проката в пределах 97,5-99,8) при заданной величине твердости получены при использовании предлагаемой стали. Отклонения от требуемого химического состава и неполучение оптимальной микроструктуры приводили к получению брака по механическим свойствам.

Так, при содержании в стали (мас.%) Al<0,005 (но при рекомендуемом содержании остальных элементов), С<0,37, Mn<0,50, Si<1,50 и Са<0,0001 (при том же условии) не удалось получить требуемую пластичность у 2,5-7,5% круглого проката. При содержании в стали (мас.%) Al>0,05 (но при рекомендуемом содержании остальных элементов), С>0,45, Mn>0,80, Si>1,80 и Са>0,005, а также повышенном содержании S, Р, Cr, Ni и Cu (соответственно больше 0,030, 0,030, 0,30, 0,30 и 0,30) недостаточные пластические свойства не позволили получить круглый прокат с заданными свойствами из-за загрязненности проката неметаллическими включениями.

При получении же проката из стали, химический состав которой имел хотя бы один компонент с отличной (от заявляемой) величиной, отсортировка готового проката по недопустимым отклонениям от заданной нормы прокаливаемости составляла не менее 0,2-2,5%, причем в ряде случаев пластичность была неудовлетворительной.

Сравнительные испытания стали 40С2А, выбранной в качестве ближайшего аналога, привели к отсортировке по вышеназванной причине от 4-8% готового проката. Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для выполнения поставленной цели и его преимущество перед известным объектом.

Внедрение предлагаемого изобретения при производстве кремний, содержащей стали позволит повысить прибыль от реализации проката с улучшенными потребительскими свойствами не менее чем на 2,5%.

Пример конкретного выполнения.

Круглая, диаметром 11 мм, углеродистая кремнийсодержащая пружинно-рессорная сталь для железнодорожного крепежа содержит, мас.%:

С=0,39; Si=1,62; Mn=0,71; S=0,006; P=0,009; Cr=0,05; Ni=0,064; Cu=0,12; Al=0,006; Ca=0,0021, остальное - железо, в микроструктуре получили величину действительного зерна 6 номера.

Углеродистая кремнийсодержащая пружинно-рессорная сталь для железнодорожного крепежа, содержащая углерод, марганец, кремний, фосфор, серу, хром, никель, медь, алюминий, кальций и железо, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

| углерод | от 0,37 до менее 0,4 |

| марганец | 0,50-0,80 |

| кремний | 1,50-1,80 |

| фосфор | не более 0,030 |

| сера | не более 0,030 |

| хром | не более 0,30 |

| никель | не более 0,30 |

| медь | не более 0,30 |

| алюминий | 0,005-0,05 |

| кальций | 0,0001-0,005 |

| железо | остальное, |

www.findpatent.ru

Рессорно-пружинная сталь - Энциклопедия по машиностроению XXL

Рессорно-пружинные стали общего назначения [c.273]Химический состав и механические свойства рессорно-пружинных сталей [c.186]

СТАЛЬ КОНСТРУКЦИОННАЯ РЕССОРНО-ПРУЖИННАЯ Сталь 65 [c.332]

Рессорно-пружинная сталь [c.19]

Горячекатаная рессорно-пружинная сталь (по ГОСТ 7419—74) (табл. 6—8). Размеры и предельные отклонения круглой пружинной стали — по ГОСТ 2590-71. [c.101]

По механическим свойствам и состоянию поставки рессорно-пружинные стали подразделяются на два типа сталь, обладающую в состоянии поставки механическими свойствами готовых пружин (А), и сталь, поставляемую в горячекатаном или отожженном состоянии (Б). [c.161]

Механические свойства рессорно-пружинной стали (по гост 7419—55) [c.168]РЕССОРНО-ПРУЖИННАЯ СТАЛЬ [c.418]

Углеродистая рессорно-пружинная сталь содержит (в %) 0,6—1,00 С 0,30— 0,80 Мп и 0,15—0,37 Si. Содержание углерода в легированной стали находится в пределах 0,40—0,74%. Легирование производится преимущественно кремнием, марганцем и хромом, а для особо ответственных деталей вводятся также никель, вольфрам и ванадий. [c.418]

На предел выносливости стали влияет также состояние поверхности образца. Поэтому к качеству поверхности рессорно-пружинной стали предъявляются повышенные требования (см. табл. 1), так как наружные дефекты могут являться концентраторами напряжений и причиной образования усталостных трещин. Обезуглероживание поверхности также существенно снижает усталостную прочность стали, и в стали, предназначенной для деталей ответственного назначения, общая глубина обезуглероженного слоя (чистый феррит + переходная зона) регламентируется. Предел выносливости рессор и пружин в значительной степени повышается после дробеструйной и гидроабразивной обработки, создающей наклеп, несмотря на снижение чистоты поверхности. [c.418]

Химический состав рессорно-пружинной стали (по ГОСТу 2052—53) [c.421]

Физические свойства и критические точки рессорно-пружинной стали [c.422]

Механические свойства рессорно-пружинной стали [c.423]

Конструкционная сталь — см. под ее наименованиями, например Легированная сталь конструкционная Рессорно-пружинная сталь Углеродистая сталь качественная [c.480]

Рессорно-пружинная сталь 418—430 [c.487]

Рессорно-пружинная сталь (ГОСТ 4459—69) [c.146]

Свойства термически обработанной рессорно-пружинной стали [c.22]

Сортамент горячекатаной рессорно-пружинной стали (ГОСТ 7419—55) подразделяется на 7 групп [c.22]

Свойства рессорно-пружинной стали [c.50]

Сортамент горячекатаной рессорно-пружинной стали. Общие требования установлены ГОСТ 7419.0—78. Сортамент приведен ниже. [c.50]

В книге рассмотрены различные группы наиболее употребительных в машиностроении материалов конструкционных сталей, чугунов, рессорно-пружинных сталей и сплавов, инструментальных, мартенситностареющих сталей, коррозионностойких и жаропрочных сталей и сплавов, новых сталей для химико-термической обработки. [c.4]

РЕССОРНО ПРУЖИННЫЕ СТАЛИ И СПЛАВЫ [c.34]

Рессорно-пружинные стали общего назначения должны обладать высоким сопротивлением малым пластическим деформациям и пределом выносливости при достаточных пластичности и сопротивлении хрупкому разрушенто иметь повышенную релаксационную стойкость. [c.273]

Испытания в условиях, приближенных к реальным условиям службы рессор (усталость при действии контактных напряжений), показали, что трехслойная сталь обладает значительно более высоким уровнем усталостной прочности, чем обычно применяемая рессорно-пружинная сталь 50ХГ. [c.236]

Рессорно-пружинная сталь (табл. 20) подразделяется па качественную с содержанпем фосфора и серы не более чем по 0,035%, высококачественную — 0,025% на первую категорию — без обезуглероженного слоя, вторую — с нор-ишрованным обезуглероженным слоем. [c.19]

Рений 98, 103 Рений порошок 103 Рентгеновские защитные стекла 274 Рентгенозащитные перчатки 246 Рентгенолюминофоры 227 Реостатные сплавы 40 Рессорно-пружинная сталь 23 Ретинакс 268 Рифельная сталь 268 Рифленая листовая сталь 57 Родий 97 [c.344]

Требования к усталостной прочности, вытекающие из условий работы рес-сорно-пружинных изделий при циклически изменяющихся нагрузках, опреде-, ляют повышенные требования к качеству поверхности проката. На поверхности полос и прутков не долншо быть трещин, закатов, плен, волосовин, раковин, пузырей, несочин, вдавленной окалины и расслоений. Качество поверхности определяется наружным осмотром с применением при необходимости светле-пия (зачистки) мелким напильником или мягким шлифовальным кругом. Местные дефекты на поверхности допустимо удалять методом пологой зачистки или шлифовки в пределах допустимых наименьших значений размеров на поперечное сечение проката. Вырубка дефектов не допускается. В зависимости от наличия или отсутствия обезуглероженного слоя рессорно-пружинная сталь подразделяется на две категории 1) без обезуглероженного слоя, 2) по нормам ГОСТ 14959-69. [c.49]

mash-xxl.info

Конструкционная рессорно-пружинная сталь 65Г

Данный вид стали является одним из наиболее распространённых сталей, которые используются для изготовления упругих элементов, которые используются для механизмов. Именно из данного вида стали происходит изготовление витых и пластинчатых пружин, рессор, пружинных шайб.

Конструкционная рессорно-пружинная сталь 65Г обладает низкой усталостной прочностью, благодаря чему ограничивается её использование в приборостроении.

Незакалённая сталь обладает твёрдостью в 25 единиц по шкале Рокуэлла, после закалки твёрдость увеличивается до 61 единицы.

Достаточно важное значение свойства эластичности стали имеют при обработке давление.

Прокат данной стали производится горячим прокатом, холодный прокат не используется из-за того, что данная сталь подвержена растрескиванию (как правило, в местах дефектов).

Данный вид стали имеет в своём содержании много углерода, что приближает её к инструментальным сталям, длительное нагревание при высоких температурах не желательно.

В результате обработки стали давлением наблюдается измельчение структурного зерна.

Конструкционно рессорно-пружинная сталь 65Г используется как недорогая сталь, которая используется для производство ножей и других режущих инструментов. Добавление в состав кремния (порядка 0,3%), повышает упругость стали, вне зависимости от твёрдости.

Для недопущения образования трещин и других дефектов, используемое для данной стали сырьё проходит глубокую очистку при кислородной конверсии, а так же разкислением ферромарганцем.

Данный вид стали терпит длительное нагревание при температуре более 400 градусов.

Как правило, стандартной термообработкой для изделий из конструкционно рессорно-пружинной стали 65Г является закалка в масле при нагреве до температуры 830-850 градусов, температура отпуска 300-480 градусов.

По большому счёту данный вид стали является одним из наиболее лучших вариантов по системе «цена – качества» для использования в производстве разнообразной техники.

Читайте так же:

Сравнение арматуры А3 и а500С

Маркировка стального уголка

www.junona-2.ru