- Коэффициент упругости

- Предел воспринимаемой нагрузки

- Усталостная прочность

- Подготавливается специальная сталь для изготовления пружин (стальная проволока).

- Проволока просовывается через планку в суппорте.

- Ее конец прочно закрепляется на оправке при помощи зажима.

- Через верхний валик устанавливается необходимое натяжение.

- В зависимости от диаметра проволоки выбирается скорость вращения.

- Запускается в работу валик, наматывающий пружину.

- По мере достижения необходимого числа витков, проволока обрезается.

- В завершении деталь обрабатывается механически и термически.

- Задать необходимое натяжение через верхний валик.

- Выбрать скорость вращения, в зависимости от диаметра.

- Включить станок, начав процесс навивки проволоки.

- По окончании работ снять цельную заготовку.

- Отправить изделие на термическую обработку.

- Максимально охладить спираль в масле.

- Провести механическую обработку поверхности.

- Нанести защитный антикоррозийный слой.

- Сжимающиеся. Витки этих пружин в расслабленном виде не сомкнуты между собой, большинство таких изделий предназначены для работы в узлах амортизации. Чтобы избежать выпадения их устанавливают в оправки или стаканы.

- Разжимающиеся. Данный вид пружин изготавливается с сомкнутыми витками, на конце они имеют кольца либо крючки.

- закручивающиеся. Изготавливаются из нержавеющего металла конической или цилиндрической формы.

- Высокая релаксационная стойкость - это стойкость против перераспределения напряжений путем микропластических сдвигов в условиях длительного нагружения. Проба на релаксационную стойкость – заневоливание, т.е. сжатие до соприкосновения витков и выдержка в этом состоянии определенное время. После снятия нагрузки пружина не должна изменять свои размеры. Как правило, требования по времени выдержки в заневоленном состоянии рагламентируются отраслевыми стандартами.

- Сопротивление микропластическим и малым пластическим деформациям - важнейшая характеристика качества пружинных сплавов, так как чем выше это сопротивление, тем меньше при данном приложенном напряжении неупругие и остаточные деформации и, следовательно, ниже все неупругие эффекты, определяющие свойства пружины. Как показывает практика, для получения высокого сопротивления малым пластическим деформациям стали должны иметь определенную микроструктуру. Хотя для разных пружинных сплавов используются различные методы обработки, все они имеют одну цель - обеспечение мелкозернистой микроструктуры, при которй все дислокации будут заблокированы.

- Материал для изготовления пружинных изделий должен обладать достаточной циклической стойкостью. Циклическая стойкость - способность материала сопротивляться действию знакопеременных циклических нагрузок. Характеристикой этой величины является предел выносливости, под которым понимают максимальное напряжение, которое не вызывает разрушения образца при любом числе циклов (физический предел выносливости) или заданном числе циклов (ограниченный предел выносливости). Предел выносливости при симметричном числе циклов обозначается σ-1.

- Определенный комплекс стандартных механических свойств в условиях статического нагружения, при испытаниях на растяжение, кручение, изгиб. Должна обеспечиваться высокая прочность, твердость и одновременно достаточная вязкость, во избежание хрупкого разрушения. Требуемые свойства обеспечиваются определенной микроструктурой и субструктурой. В микроструктуре пружинной стали должно присутствовать как можно больше препятствий для перемещения практически всех дислокаций, что создается мелкозернистым трением и равномерным распределением высоко дисперсных фаз, что характерно для структуры сорбита.

Виды пружин и материалы для их изготовления. Сталь для пружин

Материалы пружин

Пружины изготовляют из специальных углеродистых и легированных сталей, а также из специальных цветных сплавов. Исходным материалом для изготовления пружин служат проволока, лента, прутки, полоса. Для изготовления витых пружин очень распространено применение высокоуглеродистой пружинной проволоки диаметром до 8 мм (ГОСТ 9389—75)

Материал пружины после соответствующей термообработки должен иметь устойчивые во времени упругие свойства, значительную прочность и большое сопротивление ударным нагрузкам. Кроме того, иногда при выборе материала пружины приходится принимать во внимание его электропроводность, коэффициент температурного расширения и другие специфические условия, в которых должна работать пружина. В приборостроении применяют пружины, изготовленные из стали и других металлов, например, из фосфористой и бериллиевой бронзы, нейзильбера, латуни и т. п. В зависимости от конструкции, способа изготовления и условий работы пружины можно изготовлять из твердого термически обработанного или отожженного материала с последующей термообработкой.

Характеристика пружинных материалов приведена в таблице:

| Проволока I-класса | Высокая разрывная прочность и большие остаточные напряжения после волочения и навивки. |

| Проволока классов II и IIА | Отличается от проволоки I класса уменьшенной прочностью при разрыве и повышенной пластичностью. Применяют для пружин, работающих при низких температурах, а также для пружин растяжения со сложными конструкциями зацепов. Проволока класса IIА отличается от проволоки II класса более высокой точностью размеров |

| Марганцовистая сталь 65Г | Усталостная прочность обычная. После термической обработки имеет пружинящие свойства и высокую прочность, плохо сопротивляется ударным нагрузкам, имеет повышенную склонность к образованию закалочных трещин. Применяют для пружин любого типа. Предел рабочих температур от —40 до +120° С |

| Хромоваиадиевая сталь 60ХФА | Теплоустойчивость повышенная (до температуры 400° С). Накаливается до твердости не более HRC 52. Очень плохо воспринимает ударные нагрузки, может работать без покрытий в атмосфере нормальной влажности, имеет высокие упругие и вязкие свойства, является лучшим материалом для пружин I класса |

| Кремнистая сталь 60С2А | Высокий предел усталости, очень хорошо воспринимает резкие ударные нагрузки, имеет высокие упругие и вязкие свойетва, склонна к обезуглероживанию при нагреве, может работать без покрытия в среде нормальной влажности. Устойчива до температуры 250°С. Применяют для пружин I и II классов |

| Кремнистая сталь 70СЗА | После термической обработки имеет высокие упругие и пружинящие свойства при достаточной пластичности, склонна к обезуглероживанию поверхностного слоя |

| Бериллиевая бронза Бр. Б2 | Имеет усталостную прочность; предназначена специально для работы в магнитных полях и агрессивных средах при нормальной температуре и без резких ударов. Применяют для пружин любого типа |

| Кремнисто-марганцевая бронза Бр. КМцЗ-1 | Имеет усталочную прочность; предназначена специально для работы в магнитных полях и агрессивных средах при нормальной температуре без реаких ударов. Применяют для пружин любого типа |

Для пружин, изготовляемых из ленточной стали по ГОСТ 2614—65, применяют сталь марок У8А, У10А, У12А, 65Г, а для особо ответственных пружин—сталь марок 60С2А и 70СЗА. Для токопроводящих пружин или пружин, работающих в магнитном поле, можно применять проволоку из кремнисто-марганцевой бронзы Бр.КМцЗ-1 и для особо ответственных пружин бронзу Бр-Б2.

metiz-bearing.ru

Виды пружин и материалы для их изготовления

Справочная информация

Пружины - это простейшие составные элементы механизма, предназначенные для накапливания энергии. С точки зрения физики, пружина - это устройство для временного накопления энергии за счет упругой деформации под действием нагрузки. Действие пружин основано на законе Гука, (Р.Гук, английский ученый, 1635-1703) - закон гласит, что деформация пружины пропорциональна силе, вызывающей деформацию.

Пружины сжатия Пружины растяжения Пружины кручения Пружины манжет Тарельчатые пружины

Пружины сжатия изготавливаются как с традиционными параметрами, так и с нестандартными, по чертежам или образцам заказчика. Кроме классических цилиндрических пружин сжатия со шлифованными торцами и поджатыми крайними витками выпускаются конические, бочкообразные, манжетные и торсионные упругие элементы.Метод холодной навивки позволяет работать с проволокой диаметром сечения от 0,2 мм до 16 мм и создавать пружины диаметром от 0,8мм до 100 мм. Метод горячей навивки позволяет работать с прокатом диаметром сечения от 16 до 60 мм и создавать на его основе пружины диаметром от 45 мм до 400 мм. Материалом для изготовления заготовок является сталь следующих марок: ст.60С2А ГОСТ 14963-78, Б-2 ГОСТ 9389-75 (сталь 65, сталь 70), ст.51ХФА ГОСТ 14963-78, а также нержавеющая сталь марки 12Х18Н10Т.

Пружины растяжения отличаются более плотной навивкой (без зазоров в первоначальном состоянии), изготавливаются как с традиционными параметрами, так и с нестандартными, по чертежам или образцам заказчика. Кроме классических цилиндрических пружин растяжения со шлифованными торцами и поджатыми крайними витками выпускаются конические, бочкообразные, манжетные и торсионные упругие элементы.Метод холодной навивки позволяет работать с проволокой диаметром сечения от 0,2 мм до 16 мм и создавать пружины диаметром от 0,8мм до 100 мм. Метод горячей навивки позволяет работать с прокатом диаметром сечения от 16 до 60 мм и создавать на его основе пружины диаметром от 45 мм до 400 мм. Материалом для изготовления заготовок является сталь следующих марок: ст.60С2А ГОСТ 14963-78, Б-2 ГОСТ 9389-75 (сталь 65, сталь 70), ст.51ХФА ГОСТ 14963-78, а также нержавеющая сталь марки 12Х18Н10Т.

Пружины кручения изготавливаются как с традиционными параметрами, так и с нестандартными, по чертежам или образцам заказчика.Метод холодной навивки позволяет работать с проволокой диаметром сечения от 0,2 мм до 16 мм и создавать пружины диаметром от 0,8мм до 100 мм. Метод горячей навивки позволяет работать с прокатом диаметром сечения от 16 до 60 мм и создавать на его основе пружины диаметром от 45 мм до 400 мм. Материалом для изготовления заготовок является сталь следующих марок: ст.60С2А ГОСТ 14963-78, Б-2 ГОСТ 9389-75 (сталь 65, сталь 70), ст.51ХФА ГОСТ 14963-78, а также нержавеющая сталь марки 12Х18Н10Т.

Тарельчатые пружины используются при необходимости обеспечения высоких силовых нагрузок при малых деформациях. Они изготавливаются как с традиционными параметрами, так и с нестандартными и по чертежам заказчика. Основными материалами для их производства являются легированные стали марки 60С2А. Пружины служат для накопления энергии за счет упругой деформации при воздействии внешней нагрузки. С прекращением действия этой нагрузки пружины восстанавливают свою первоначальную форму.

Пружины применяются в машиностроительной, энергетической, приборостроительной, горнодобывающей, нефтегазодобывающей, и других отраслях промышленности.

ГП Стальмаш поставляет металлопрокат (более 2000 марко-профиле-размеров металлопродукции) в более чем 250 марках легированных сталей по следующей нормативно-технической документации (стандарты на сталь):

ГОСТ 4543-71, ГОСТ 19281-89, ГОСТ 1414-75, ГОСТ 1435-99,

ГОСТ 20072-74, ГОСТ 14959-79, ГОСТ 801-78, ГОСТ 5950-2000,

ГОСТ В 10230-75, ГОСТ 4728-99, ГОСТ 10884-94, ГОСТ 1050-88

и другие ГОСТ, ОСТ, ТУ, ТС.

Из наличия прокат стальной круглый отпускается от 100 - 500 килограмм, в зависимости от марко-профиле-размеров проката.

ГП Стальмаш производит отгрузку круглой металлопродукции со склада в г.Екатеринбург:

*на самовывоз,

*контейнерами (3-х, 5-ти, 20-ти тонные и 40-ка футовые),

*вагонами,

*отправка автотранспортными компаниями по всей территории России,

*отгрузка через желдорэкспедицию

Оперативная информация о ПОЛНОМ наличии на складе, ценах, условиях отгрузки по телефонам ГУП «Стальмаш»:

(343) 268-0789, (343) 269-2099,

(343) 268-6713, (343) 269-2102,

(343) 268-6735, (343) 269-3066,

(343) 268-7815, (343) 269-3106,

ГП Стальмаш поставляет металлопрокат (более 2000 марко-профиле-размеров металлопродукции) в более чем 250 марках легированных сталей по следующей нормативно-технической документации (стандарты на сталь):

ГОСТ 4543-71, ГОСТ 19281-89, ГОСТ 1414-75, ГОСТ 1435-99,

ГОСТ 20072-74, ГОСТ 14959-79, ГОСТ 801-78, ГОСТ 5950-2000,

ГОСТ В 10230-75, ГОСТ 4728-99, ГОСТ 10884-94, ГОСТ 1050-88

и другие ГОСТ, ОСТ, ТУ, ТС.

Из наличия прокат стальной круглый отпускается от 100 - 500 килограмм, в зависимости от марко-профиле-размеров проката.

ГП Стальмаш производит отгрузку круглой металлопродукции со склада в г.Екатеринбург:

*на самовывоз,

*контейнерами (3-х, 5-ти, 20-ти тонные и 40-ка футовые),

*вагонами,

*отправка автотранспортными компаниями по всей территории России,

*отгрузка через желдорэкспедицию

Оперативная информация о ПОЛНОМ наличии на складе, ценах, условиях отгрузки по телефонам ГУП «Стальмаш»:

(343) 268-0789, (343) 269-2099,

(343) 268-6713, (343) 269-2102,

(343) 268-6735, (343) 269-3066,

(343) 268-7815, (343) 269-3106,

yaruse.ru

ГОСТ 13764-86 Пружины винтовые цилиндрические сжатия и растяжения из стали круглого сечения. Классификация

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

ПРУЖИНЫ ВИНТОВЫЕ ЦИЛИНДРИЧЕСКИЕ СЖАТИЯ И РАСТЯЖЕНИЯ ИЗ СТАЛИ КРУГЛОГО СЕЧЕНИЯ Классификация Cylindrical helical compression (tension) springs made of round steel. Classification |

ГОСТ 13764-86 |

Дата введения 01.07.88

Настоящий стандарт распространяется на пружины, предназначенные для работы в неагрессивных средах при температуре от минус 60 °С до плюс 120 °С.

1 . Пружины разделяются на классы, виды и разряды в соответствии с указанными в табл. 1 и 2 .

Таблица 1

|

Класс пружин |

Вид пружин |

Нагружение |

Выносливость NF (установленная безотказная наработка), циклы, не менее |

Инерционное соударение витков |

|

I |

Сжатия и растяжения |

Циклическое |

1 × 107 |

Отсутствует |

|

II |

Сжатия и растяжения |

Циклическое и статическое |

1·105 |

Отсутствует |

|

III |

Сжатия |

Циклическое |

2 × 103 |

Допускается |

Примечания:

1. Отсутствие соударения витков у пружин сжатия определяется условием:

где v max - наибольшая скорость перемещения подвижного конца пружины при нагружении или при разгрузке, м/с;

vк - критическая скорость пружины сжатия (соответствует возникновению соударения витков пружины от сил инерции), м/с.

2. Значения выносливости не распространяются на зацепы пружин растяжения.

3. Критериями отказа в условиях эксплуатации является невыполнение требований ГОСТ 16118 .

Таблица 2

|

Класс пружин |

Разряд пружин |

Вид пружин |

Сила пружины при максимальной деформации, F 3 , H |

Диаметр проволоки (прутка) d , мм |

Материал |

Твердость после термообработки, HRC э |

Максимальное касательное напряжение при кручении t 3 , МПа |

Требование к упрочнению |

Стандарт на основные параметры витков пружин |

|

|

Марка стали |

Стандарт на заготовку |

|||||||||

|

I |

1 |

Одножильные сжатия и растяжения |

1,00 - 850 |

0,2 - 5,0 |

По ГОСТ 1050 и ГОСТ 1435 |

Проволока класса I по ГОСТ 9389 |

- |

0,3 Rm |

Для повышения циклической стойкости рекомендуется упрочнение дробью |

ГОСТ 13766 |

|

2 |

1,00 - 800 |

Проволока классов II и IIА по ГОСТ 9389 |

ГОСТ 13767 |

|||||||

|

22,4 - 800 |

1,2 - 5,0 |

51ХФА-Ш по ГОСТ 14959 |

Проволока по ГОСТ 1071 |

0,32 Rm |

||||||

|

3 |

140 - 6000 |

3,0 - 12,0 |

60С2А; 65С2ВА; 70С3А по ГОСТ 14959 |

Проволока по ГОСТ 14963 |

47,5 ... 53,5 |

560 |

ГОСТ 13768 |

|||

|

51ХФА по ГОСТ 14959 |

Проволока по ГОСТ 14963 |

45,5 ... 51,5 |

||||||||

|

4 |

2800 - 180000 |

14 - 70 |

60С2А; 65С2ВА; 70С3А; 60С2; 60С2ХА; 60С2ХФА; 51ХФА по ГОСТ 14959 |

Сталь горячекатаная круглая по ГОСТ 2590 |

44,0 ... 51,5 |

480 |

ГОСТ 13769 |

|||

|

II |

1 |

Одножильные сжатия и растяжения |

1,50 - 1400 |

0,2 - 5,0 |

По ГОСТ 1050 и ГОСТ 1435 |

Проволока класса I по ГОСТ 9389 |

- |

0,5 Rm |

ГОСТ 13770 |

|

|

2 |

1,25 - 1250 |

Проволока классов II и IIА по ГОСТ 9389 |

ГОСТ 13771 |

|||||||

|

37,5 - 1250 |

1,2 - 5,0 |

51ХФА-Ш по ГОСТ 14959 |

Проволока по ГОСТ 1071 |

0,52 Rm |

||||||

|

3 |

236 - 10000 |

3,0 - 12,0 |

60С2А; 65С2ВА по ГОСТ 14959 |

Проволока по ГОСТ 14963 |

47,5 ... 53,5 |

960 |

ГОСТ 13772 |

|||

|

65Г по ГОСТ 14959 |

Проволока по ГОСТ 2771 |

|||||||||

|

51ХФА по ГОСТ 14959 |

Проволока по ГОСТ 14963 |

45,5 ... 51,5 |

||||||||

|

4 |

4500 - 280000 |

14 - 70 |

60С2А; 60С2; 65С2ВА; 70С3А; 51ХФА; 65Г; 60С2ХФА; 60С2ХА по ГОСТ 14959 |

Сталь горячекатаная круглая по ГОСТ 2590 |

44,0 ... 51,5 |

800 |

ГОСТ 13773 |

|||

|

III |

1 |

Трехжильные сжатия |

12,5 - 1000 |

0,3 - 2,8 |

По ГОСТ 1050 и ГОСТ 1435 |

Проволока класса I по ГОСТ 9389 |

- |

0,6 Rm |

- |

ГОСТ 13774 |

|

2 |

Одножильные сжатия |

315 - 14000 |

3,0 - 12,0 |

60С2А; 65С2ВА; 70С3А по ГОСТ 14959 |

Проволока по ГОСТ 14963 |

54,5 ... 58,0 |

1350 |

Обязательно упрочнение дробью |

ГОСТ 13775 |

|

|

3 |

6000 - 20000 |

14 - 25 |

60С2А; 65С2ВА; 70С3А по ГОСТ 14959 |

Сталь горячекатаная круглая по ГОСТ 2590 |

51,5 ... 56,0 |

1050 |

ГОСТ 13776 |

|||

Примечания:

1. Максимальное касательное напряжение при кручении t3 приведено с учетом кривизны витков.

2. Допускается использование основных параметров витков по ГОСТ 13766 , ГОСТ 13767 , ГОСТ 13770 , ГОСТ 13771 для пружин растяжения с предварительным напряжением.

Класс пружин характеризует режим нагружения и выносливости, а также определяет основные требования к материалам и технологии изготовления.

Разряды пружин отражают сведения о диапазонах сил, марках применяемых пружинных сталей, а также нормативах по допускаемым напряжениям.

(Измененная редакция, Изм. № 1).

2 . В стандарт включены дополнительные требования, которые приведены в приложениях 1 - 3 .

Справочное

При определении размеров пружин необходимо учитывать, что при v max > v к , помимо касательных напряжений кручения, возникают контактные напряжения от соударения витков, движущихся по инерции после замедления и остановок сопрягаемых с пружинами деталей. Если соударение витков отсутствует, то лучшую выносливость имеют пружины с низкими напряжениями t 3 , т.е. пружины I класса, промежуточную - циклические пружины II класса и худшую - пружины III класса.

При наличии интенсивного соударения витков выносливость располагается в обратном порядке, т.е. повышается не с понижением, а с ростом t 3 . В таком же порядке располагается и стойкость, т.е. уменьшение остаточных деформаций или осадок пружин в процессе работы.

Средствами регулирования выносливости и стойкости циклических пружин в рамках каждого класса при неизменных заданных значениях рабочего хода служат изменения разности между максимальным касательным напряжением при кручении t 3 и касательным напряжением при рабочей деформации t 2 .

Возрастание разности t 3 - t 2 обусловливает увеличение выносливости и стойкости циклических пружин всех классов при одновременном возрастании размеров узлов. Уменьшение разности t 3 - t 2 сопровождается обратными изменениями служебных качеств и размеров пространств в механизмах для размещения пружин.

Для пружин I класса расчетные напряжения и свойства металла регламентированы так, что при v max / v к < 1 обусловленная стандартом выносливость пружин при действии силы F 1 (сила пружины при предварительной деформации) обеспечивается при всех осуществимых расположениях и величинах рабочих участков на силовых диаграммах (разности напряжений t 3 - t 2 и t 2 - t 1 где t 1 - касательное напряжение при предварительной деформации).

Циклические пружины II класса при v max / v к < 1 в зависимости от расположения и величин рабочих участков могут быть поставлены в условия как неограниченной, так и ограниченной выносливости.

Циклические пружины III класса при всех отношениях v max / v к и величинах относительного инерционного зазора пружин d не более 0,4 [формула ( 1) ГОСТ 13765] характеризуются ограниченной выносливостью, поскольку они рассчитаны на предельно высокие касательные напряжения кручения, к которым при v max / v к > l добавляются контактные напряжения от соударения витков.

Статические пружины, длительно пребывающие в деформированном состоянии и периодически нагружаемые со скоростью v max менее v к , относятся ко II классу. Вводимые стандартом ограничения расчетных напряжений и свойств проволоки (ГОСТ 13764, табл. 2) обеспечивают неограниченную стойкость статических пружин при остаточных деформациях не более 15 % величины максимальной деформации s 3 .

Допустимые остаточные деформации статических пружин регламентируются координацией сил пружины при рабочей деформации s 3 на силовых диаграммах, причем увеличение разности F 3 - F 2 способствует уменьшению остаточных деформаций.

Технологические средства регулирования выносливости и стойкости пружин определяются документацией на технические условия.

Справочное

Имеющиеся в промышленности марки пружинной стали характеризуются следующими свойствами и условиями применения.

Проволока класса I по ГОСТ 9389. Высокая разрывная прочность. Наличие больших остаточных напряжений первого рода (от волочения и навивки) обусловливает появление остаточных деформаций пружин при напряжениях t 3 > 0,32 Rm . При v max > v к остаточные деформации высоки независимо от применения операции заневоливания. В связи с указанным проволока класса I по ГОСТ 9389 назначается для пружин III класса в виде трехжильных тросов.

Проволока классов II и II А по ГОСТ 9389. Отличается от проволоки класса I уменьшенной прочностью при разрыве и повышенной пластичностью. Применяется для изделий, работающих при низких температурах, а также для пружин растяжения со сложными конструкциями зацепов. Проволока класса II А отличается от проволоки класса II более высокой точностью размеров, уменьшением вредных примесей в металле и дальнейшим повышением пластичности.

Сталь марки 65Г. Повышенная склонность к образованию закалочных трещин. Применяется с целью удешевления продукции для изделий массового производства в случаях, когда поломки пружин не вызывают нарушения функционирования деталей механизмов и не связаны с трудоемкими заменами.

Сталь марки 51ХФА. Повышенная теплоустойчивость. Закаливается на твердость не более 53,5 HRC э . В результате высоких упругих и вязких свойств служит лучшим материалом для пружин I класса.

Сталь марок 60С2А, 60С2. Высокие упругие и вязкие свойства. Повышенная склонность к графитизации и недостаточная прокаливаемость при сечениях d > 20 мм. Широкая применимость для пружин I и II классов. Для пружин III класса назначается при v max £ 6 м/с.

Сталь 60С2ХФА. Высокая прокаливаемость, малая склонность к росту зерна и обезуглероживанию при нагреве (по сравнению со сталью 60С2А), повышенные вязкость, жаропрочность и хладостойкость, хорошая циклическая прочность и релаксационная стойкость в широком диапазоне циклических изменений температур. Предпочтительное применение в сечениях проволоки от 30 мм и выше.

Сталь марки 65С2ВА. Высокие упругие свойства и вязкость. Повышенная прокаливаемость. Служит лучшим материалом для пружин III класса. Применяется при v max > 6 м/с.

Сталь марки 70С3А. Повышенная прокаливаемость. Обладает склонностью к графитизации. Преимущественное применение при диаметрах проволоки d > 20 мм. Заменителем служит сталь 60С2Н2А.

Примечание. Преимущественное практическое использование пружин из стали марки 51ХФА определяется интервалом температур от минус 180 до плюс 250 °С, из стали марки 60С2ХФА от минус 100 до плюс 250 °С, из проволоки класса IIA по ГОСТ 9389 от минус 180 до плюс 120 °С, из стали марок 65Г, 70С3А, 60С2А, 65С2ВА и из проволоки класса I по ГОСТ 9389 от минус 60 до плюс 120 °С. В случаях использования пружин при более высоких температурах рекомендуется учитывать температурные изменения модуля.

(Измененная редакция, Изм. № 1).

Справочное

Установлено, что пружины сжатия, работающие в режиме интенсивного соударения витков, преждевременно выходят из строя, главным образом, по причине поломок опорных витков, а также по причине быстрой потери сил в результате остаточных деформаций.

Назначение высокой твердости способствует возрастанию упругих свойств и предела прочности Rm пружинных материалов, в результате чего остаточные деформации резко уменьшаются и благодаря этому пружины более продолжительное время работают без поломок и без недопустимых потерь сил.

У применяемых марок стали безопасным для работоспособности пружин III класса является интервал твердости HRC э 53,5 ... 58,0, однако условием для этого служит обязательное применение дробеструйной обработки независимо от требуемых норм выносливости. Важной предпосылкой назначения высокой твердости служит также всемерное сокращение периодов нагрева для закалки и установление продолжительности отпуска на заданную твердость не менее 45 мин при нагреве в жидких ваннах и не менее 1 ч при нагреве в воздушной среде.

Все пружины, закаливаемые на высокую твердость, в зависимости от уровня требований к стабильности размеров и сил, а также с целью контроля дефектов металла рекомендуется подвергать заневоливанию до соприкосновения витков, также копровой или стендовой отбивке.

1 . РАЗРАБОТЧИКИ

Б.А. Станкевич (руководитель темы); О.Н. Магницкий, д-р. техн. наук; А.А. Косилов; Б.Н. Крюков; Е.А. Караштин, канд. техн. наук

2 . УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 19.12.86 № 4007

3 . Стандарт полностью соответствует СТ СЭВ 5616-86

4 . ВЗАМЕН ГОСТ 13764-68

5 . ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

Обозначение НТД, на который дана ссылка |

Номер пункта, приложения |

|

ГОСТ 1050-88 |

1 |

ГОСТ 13769-86 |

1 |

|

ГОСТ 1071-81 |

1 |

ГОСТ 13770-86 |

1 |

|

ГОСТ 1435-90 |

1 |

ГОСТ 13771-86 |

1 |

|

ГОСТ 2590-88 |

1 |

ГОСТ 13772-86 |

1 |

|

ГОСТ 2771-81 |

1 |

ГОСТ 13773-86 |

1 |

|

ГОСТ 9389-75 |

1 ; приложение 2 |

ГОСТ 13774-86 |

1 |

|

ГОСТ 13764-86 |

Приложение 1 |

ГОСТ 13775-86 |

1 |

|

ГОСТ 13765-86 |

Приложение 1 |

ГОСТ 13776-86 |

1 |

|

ГОСТ 13766-86 |

1 |

ГОСТ 14959-79 |

1 |

|

ГОСТ 13767-86 |

1 |

ГОСТ 14963-78 |

1 |

|

ГОСТ 13768-86 |

1 |

ГОСТ 16118-70 |

1 |

6 . Ограничение срока действия снято по протоколу № 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

7 . ПЕРЕИЗДАНИЕ (август 1999 г.) с Изменением № 1, утвержденным в ноябре 1988 г. (ИУС 2-89)

СОДЕРЖАНИЕ

|

Приложение 1 Краткие сведения о выносливости и стойкости циклических и статических пружин . 3 Приложение 2 Краткие сведения о материалах . 4 Приложение 3 Краткие сведения о назначении высокой твердости для пружин III класса . 5 Информационные данные . 6 |

Еще документы скачать бесплатно

www.gosthelp.ru

Технология изготовления пружин

29.11.2017

Как известно, существуют различные виды пружин, которые отличаются не только по конструкции, но еще и по способу взаимодействия с остальными механизмами в узлах. Так, например, пружины сжатия работают на сжатие, пружины растяжения — на растяжение, ну а пружины кручения, соответственно, на изгиб и скручивание. При этом данные виды пружин имеют витую форму, в отличии от той же тарельчатой пружины или от любого типа пружин-рессор. Само собой, технология изготовления пружин витого типа будет отличаться от того как происходит производство пружин с другой конструкцией.

В целом, технология изготовления пружин подразумевает под собой совокупность последовательного использования специальных технологических инструментов, например, станочного оборудования и каких-либо сырьевых материалов. При этом, само производство пружин может происходить за разное число этапов и с использованием различных способов, которые выбирает непосредственно сам завод-производитель, в зависимости от назначения конкретной пружины. Соответственно, технология меняется исходя из всех характеристик и конструкционных параметров у этого металлического изделия.

Пожалуй, наиболее распространенными в промышленности и быту считаются как раз таки витые виды пружин, а именно, кручения, сжатия, растяжения. По этой причине нами сегодня будет рассмотрено, что представляет технология изготовления пружин из данной классификации. Вообще, наличие специальной навивки в конструкции позволяет подобным пружинам многократно воспринимать повторяющиеся нагрузки, проявляя высокую степень устойчивости к разным механическим воздействиям без потери своих характеристик, в числе которых имеются следующие физико-химические свойства:

Именно эти параметры влияют на продолжительность, а главное, на качество работы пружин. Собственно, для того, чтобы обеспечить данным изделиям максимально возможную долгосрочность эксплуатации, производство пружин должно осуществляться из надежного сырьевого материала, посредством поэтапного применения разных технически процессов на специальном оборудовании. Как правило, навивка осуществляется оператором из стальной проволоки на токарных станках либо вручную, либо через автомат одним из двух основных способов: горячим методом или же холодным методом.

Холодная технология изготовления пружин

Производство пружин холодным способом в Российской Федерации выполняют чуть чаще, нежели горячим, ввиду наиболее низкой себестоимости производства. Для таких работ не требуются дополнительные дорогостоящие станки, кроме навивочного. Собственно, такой метод предполагает использование оборудования, оснащенного двумя основными валиками, через которые и происходит навивка. Верхний из валиков позволяет регулировать натяжение, а также задавать направление завивки, используя для этого специально установленный винт. Сам процесс изготовления выполняется примерно так:

Несмотря на то, что форма изготавливаемого изделия может быть как бочкообразной, так и цилиндрической, или даже конической, холодная технология изготовления пружин не позволяет использовать для изготовления пружин сталь диаметром более 16 миллиметров. Механическая обработка проводится для устранения зазубрин, сколов или же любых других дефектов на поверхности метиза, полученных в результате предыдущего проката проволоки, либо во время непосредственного процесса навивки с целью обеспечения наиболее лучшего качества изделия и повышения срока его эксплуатации.

Кроме того, немаловажным этапом является последующая термическая обработка, за счет проведения которой заготовка сможет избавиться от всех полученных во время навивки внутренних напряжений. При этом сам метод обработки выбираю исходя из того, какая была использована сталь для изготовления пружин. В некоторых случаях используют и отпуск и закалку, в некоторых, например, в бронзе, только лишь низкотемпературный отпуск. Так или иначе, каждый из данных процессов позволяет изделию достичь основных своих критериев, в числе которых состоит их великолепная упругость.

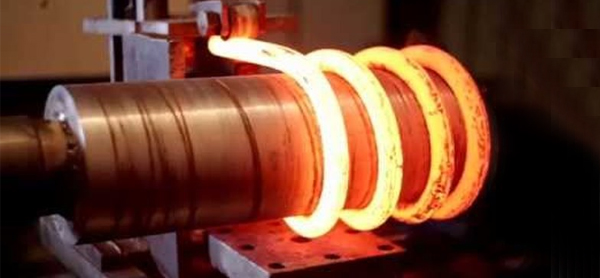

Горячая технология изготовления пружин

В отличии от холодного способа, горячее производство пружин подразумевает лишь изготовление изделий с диаметром от 10 миллиметров. То есть метизы меньших габаритов не получится сделать таким способом априори. Горячая технология изготовления пружин для создания заготовок требует проводить процедуру равномерного нагрева. При этом сам нагрев производится очень быстро на специальном станке. После чего разогретый до красна пруток необходимо просунуть через фиксирующую планку в навивочный станок и закрепить концы заготовки в зажимах и выполнять следующие этапы:

Обратите внимание, что горячая технология изготовления пружин для экономичного расходования сырьевых материалов не предусматривает разрезание пружины по мере того, как будет достигнут необходимый размер изделия. Это значит, что навивка происходит сразу на всю длину заготовки, а уже потом от нее отрезают куски необходимой длины. Повторная термическая обработка изделия необходима для снятия внутреннего напряжения. Охлаждать заготовку в масле, а не в воде рекомендуется по причине того, что во время долгой закалки в воде горячая сталь может попросту пустить трещину.

Тем не менее, если технология изготовления пружин требует проводить закалку как раз в воде, то необходимо соблюдать временной диапазон от 1 до 3 секунд, после чего так же опустить заготовку в масло. После этого пружину вынимают и очищают от масла. Далее уже идет аналогичный холодному методу навивки этап механической обработки изделия: заточка, шлифовка и другие технологические операции. Кроме того, для улучшения износостойкости изготовленных обеими способами пружин довольно часто производители применяют так же антикоррозионную обработку поверхностей изделия.

Сталь для изготовления пружин

Поскольку пружины зачастую используются для гашения каких-либо типов нагрузок, сталь для изготовления пружин должна иметь очень высокие технические характеристики. В зависимости от предназначения итоговых изделий, для их создания могут использоваться самые различные марки стали. Однако, наиболее часто, производство пружин выполняется из углеродистой и высоколегированной стали. Как правило, заводы-изготовители используют такие марки, как 50ХФА, 50ХГФА, 55ХГР, 55С2, 60С2, 60С2А, 60С2Н2А, 65Г, 70СЗА, У12А, 70Г, а также ещё множество других стальных сплавов.

Среднеуглеродистые и высокоуглеродистые марки стали, а также низколегированные стальные сплавы, которые задействует любое производство пружин, называются рессорно-пружинными. Зачастую, сталь для изготовления пружин обозначается еще как пружинная сталь. Стандартом для ее производства считают ГОСТ 14959-79, который предписывает все допуски и требования к техническим характеристикам. По госстандарту, пружинная сталь должна иметь очень качественную поверхность без наличия каких-либо дефектов, способных привести к частичному или же полному разрушению.

Дело в том, что при наличии, например, трещин на поверхности изделий, в процессе их эксплуатации при тяжелых различных тяжелых условиях, все усталостные явления будут концентрироваться как раз в наименее устойчивых дефектных местах. Именно поэтому вся пружинная сталь до того, как началось непосредственное производство пружин, должна пройти процедуру проверки на соответствие установленным требованиям ГОСТ 14959-79. Кроме того, сталь для изготовления пружин должна иметь хорошую упругость и проявлять высокую устойчивость к агрессивным воздействиям.

Достичь этого помогает, во-первых, химический состав того или иного сплава, так как под конкретные рабочие условия подбирается конкретная сталь для изготовления пружин. Во-вторых, противостоять напряжению и разрушению позволяют процесс закалки и отпуска изделий. Проведение данных технологических процессов подразумевает любая технология изготовления пружин, однако для каждой марки стали есть свои нюансы. В частности, этим нюансом является среда закаливания, в роли которой выступают масло или вода, а также еще и сама температура, при которой идет закаливание.

Собственно, температура при которой закаливается сталь для изготовления пружин, варьируется в пределах от +800°С до +900°, в зависимости от конкретного сплава. А отпуск проводится уже при диапазоне от +300°С до +480°С. Это обусловлено тем, что именно при подобных температурах возможно достичь одного из самых важных параметров пружинной стали — наибольшего предела упругости стали. Твердость получаемой продукции равняется 35 — 45 единицам твердости по Шору, что равнозначно значению от 1300 до 1600 килограмм на один квадратный миллиметр поверхности.

Характеристики стали для изготовления пружин

|

Марка сплава |

Термический режим |

Характеристики |

|||||

|

σ т |

σ в |

δ5 |

φ |

||||

|

Температура закалки |

Среда закалки |

Температура отпуска |

|||||

|

Не менее |

|||||||

|

65 |

840°С |

Масло |

480°С |

80кгс/мм2 |

100кгс/мм2 |

10% |

35% |

|

70 |

830°С |

85кгс/мм2 |

105кгс/мм2 |

9% |

30% |

||

|

75 |

820°С |

90кгс/мм2 |

110кгс/мм2 |

||||

|

85 |

100кгс/мм2 |

115кгс/мм2 |

8% |

||||

|

60Г |

840°С |

80кгс/мм2 |

100кгс/мм2 |

||||

|

65Г |

830°С |

80кгс/мм2 |

100кгс/мм2 |

||||

|

70Г |

85кгс/мм2 |

105кгс/мм2 |

7% |

25% |

|||

|

55ГС |

820°С |

80кгс/мм2 |

100кгс/мм2 |

8% |

30% |

||

|

50С2 |

870°С |

Масло или вода |

460°С |

110кгс/мм2 |

120кгс/мм2 |

6% |

30% |

|

55С2 |

120кгс/мм2 |

130кгс/мм2 |

|||||

|

55С2А |

|||||||

|

60С2 |

Масло |

25% |

|||||

|

60С2А |

420°С |

140кгс/мм2 |

160кгс/мм2 |

20% |

|||

|

70С3А |

860°С |

460°С |

160кгс/мм2 |

180кгс/мм2 |

25% |

||

|

50ХГ |

840°С |

440°С |

110кгс/мм2 |

130кгс/мм2 |

7% |

35% |

|

|

50ХГА |

120кгс/мм2 |

||||||

|

55ХГР |

830°С |

450°С |

125кгс/мм2 |

140кгс/мм2 |

5% |

30% |

|

|

50ХФА |

850°С |

520°С |

110кгс/мм2 |

130кгс/мм2 |

8% |

35% |

|

|

50ХГФА |

120кгс/мм2 |

6% |

|||||

|

60С2ХФА |

410°С |

170кгс/мм2 |

190кгс/мм2 |

5% |

20% |

||

|

50ХСА |

520°С |

120кгс/мм2 |

135кгс/мм2 |

6% |

30% |

||

|

65С2ВА |

420°С |

170кгс/мм2 |

190кгс/мм2 |

5% |

20% |

||

|

60С2Н2А |

880°С |

160кгс/мм2 |

175кгс/мм2 |

6% |

|||

|

60С2ХА |

870°С |

180кгс/мм2 |

5% |

||||

|

60СГА |

860°С |

460°С |

140кгс/мм2 |

160кгс/мм2 |

6% |

25% |

|

Условные обозначения:

σ т — предел текучести

σ в — предел кратковременной прочности

δ5 — относительное удлинение при разрыве

φ — относительное сужение

Перейти в каталогs-agroservis.ru

Сталь для изготовления пружин | Глобус Сталь

Сделать заказ можно по телефону

Наши специалисты с радостью вам помогут

+7 495 775-50-79

Главное предназначение пружин – это недопущение повреждения узла агрегата, вследствие нагрузок. Сталь для изготовления пружин должна выдерживать накопление энергии, которая образовывается вследствие изменения расстояний между атомами металла при механической деформации. А последующее высвобождение энергии должно возвращать деталь в прежнее положение.

Виды пружин

Основными характеристиками пружин являются: диаметр проволоки, предельная нагрузка, количество и шаг витков. Пружины изготавливаются из нержавеющей стали двумя способами: литьем или закручиванием проволоки.

В зависимости от способа работы их делят на:

Общие требования к изделиям

Сталь для изготовления пружин должна иметь высокую упругость и прочность, это достигается путем использования высокоуглеродистого сплава, легированного такими элементами, как: марганец, кремний, ванадий, никель, хром и другими. Эти добавки служат для повышения предела текучести и прочности металла. Если есть необходимость в устойчивости изделия к агрессивной среде, содержания хрома могут довести до 18%, а никеля до 10%. Также с этой целью могут добавлять оловянно-цинковую, кремнемарганцевую или бериллиевую бронзы.

Марка стали, используемая для изготовления пружин

Чаще всего используется сталь марки AISI 301 - нержавеющая, немагнитная, высокопрочная хромоникелевая сталь. Имеет большое сходство с маркой AISI 304, отличается от нее более низким содержанием никеля – 6-7%. Рекомендована к использованию в широкопрофильных изделиях, которые используются в слабоагрессивных и атмосферных условиях. Обладает высокой пластичностью, хорошей технологичностью и отличной коррозийной стойкостью.

По сравнению с 304-й и 321-й марками, предел прочности стали марки AISI 301 выше на 20-30%.

www.globus-stal.ru

Стали для изготовления пружин - Энциклопедия по машиностроению XXL

Термическая обработка пружин холодной навивки из материала диаметром >7 мм. Навитые холодным способом пружины для удаления появившегося наклёпа и остаточных напряжений подвергают высокому отпуску при температуре 670—720° С [6]. Последующая термическая обработка этих пружин (закалка и отпуск) производится аналогично обработке крупногабаритных пружин горячей навивки. Выбор режимов обработки следует производить по табл. 55. Помещённые в таблице последние четыре марки стали для изготовления пружин холодной навивки не применяются. [c.209] ПРУЖИННАЯ ЖАРОПРОЧНАЯ СТАЛЬ — сталь для изготовления пружин п упругих чувствит. элементов, работаю-ш,их при повыш. темп-рах. П. ж. с. должна иметь высокие пределы упругости (пропорциональности) и выносливости, достаточную вязкость и пластичность, высокое сопротивление релаксации (ослаблению) на- [c.92]В последнее время большое внимание уделяется различным безуглеродистым мартенситно-стареющим сталям для изготовления пружин и упругих элементов. При этом используются как конструкционные, так и нержавеющие стали [121, 27, с. 63, 68, 78]. [c.166]

Стали для изготовления пружин 488, 489 [c.538]

Для изготовления пружин и рессор используют как углеродистые, так и легированные стали (табл. 12.3), обладающие высокой упругостью, выносливостью, достаточной вязкостью и пластичностью. [c.185]

Для повышения поверхностной твердости и, следовательно, увеличения стойкости против износа детали, изготовленные из стали марок 10, 15, 20 и 25, иногда подвергаются цементации или цианированию. Вместо стали марок 15, 20 и 25 для изготовления ответственных деталей нефтегазопромыслового и заводского оборудования может быть рекомендована сталь с повышенным содержанием марганца марок 15Г и 20Г. Эта сталь по сравнению со сталями с нормальным содержанием марганца обладает большей прочностью при сохранении высоких пластических свойств. При цементации деталей из стали с повышенным содержанием марганца образуется более однородный цементованный слой, и после закалки такие детали имеют высокую и равномерную поверхностную твердость. Сталь с повышенным содержанием марганца марок 40Г и 45Г обладает после закалки и высокого отпуска повышенной прочностью, хорошей вязкостью и сопротивляемостью износу. Для изготовления пружин, пружинных шайб и колец целесообразно применять стали с повышенным содержанием марганца, например, сталь марки 65Г. [c.26]

Сталь элинвар, содержащая 36,5—38,5% Ni, имеет постоянный модуль упругости, не зависящий от температуры применяется для изготовления пружин часов и хронометров, а также деталей измерительных приборов. [c.20]

Кроме легированной стали для изготовления рессор и пружин применяют углеродистую сталь марок 65, 70, 75, 85 (см. гл. 7 раздел Сталь качественная ). [c.418]

Лента холоднокатаная из пружинной и инструментальной стали (ГОСТ 2283—57) предназначена для изготовления пружин, режущего инструмента, измерительных лент и тому подобных изделий (табл. 22). По сорта- [c.24]

Полуфабрикатами для изготовления пружин служат полосовая сталь, проволока и лента. [c.651]

Сталь с содержанием 0,60—0,70% С применяется преимущественно для изготовления пружин и рессор, а также для изготовления накладок к рельсам тяжёлого типа. [c.373]

Сталь, используемая для изготовления пружин, должна обеспечивать линейную зависимость между деформацией и нагрузкой, т. е. иметь высокий предел упругости. При превышении упругой деформации (например, при навивке пружин) сталь должна обладать определенным запасом пластичности. Если пружина работает при изменяющихся нагрузках, то ее материал должен хорошо сопротивляться усталости. Пружины, работающие при высокой температуре, должны быть стойкими против релаксации. [c.227]

Лента для часовых механизмов, патефонов и пр. изготовляется из углеродистой стали она поставляется в нагартованном или термически обработанном виде по ГОСТу 2283—57 и должна иметь Одр — = 75 -5-120 кГ/мм и й = 1%. Для изготовления пружин используются также полосы и ленты из цветных сплавов оловянно-цинковой бронзы Бр. ОЦ4-3 (ГОСТ 1761—50), сплава МНЦ 15—20 (ГОСТ 5063—49), бериллиевой бронзы Бр. Б-2 (ГОСТ 1789—60) и др. [1J. [c.917]

Пружинная горячекатаная круглая сталь (по ГОСТ 7419—74) изготовляется диаметром от 5 до 50 мм по ГОСТ 2590—71, квадратная — со стороной квадрата от 6 до 50 мм—по ГОСТ 2591—71, полосовая прямоугольная шириной от 20 до 160 мм и толщиной от 4 до 18 мм — по ГОСТ 103—76, Рессорная сталь по ГОСТ 7419—74 изготовляется полосовая (табл. П-26), трапециевидного, желобчатого и Т-образного поперечных сечени/К Стальная углеродистая пружинная проволока изготовляется по ГОСТ 9389—75, Стандарт распространяется на стальную углеродистую холоднотянутую проволоку, применяемую для изготовления пружин, навиваемых в холодном состоянии и не подвергаемых закалке. Проволоку изготовляют по механическим свойствам 1, II, ПА и III классов поточности изготовления — нормальной точности и повышенной точности (II). Номинальные диаметры, временное сопротивление и предельные отклонения пружинной проволоки приведены в табл. П-27. [c.58]

На фиг. 31 показана схема раздачи подающего ролика автомата для изготовления пружинных шайб. Отработанный подающий ролик 3, изготовленный из стали марки Х12, нагревают до температуры 850—900° и по направляющему пальцу 4 закладывают в нижнее основание штампа 2. Затем накладывают верхнее основание I штампа и под молотом на наковальне обжимают ролик до нужных размеров. [c.169]

Применяемая для изготовления пружин пружинная сталь по механическим свойствам и химическому составу должна удовлетворять требованиям технических условий ГОСТ 2052—53 и ГОСТ 9389—60. [c.650]

Рессорно-пружинные стали предназначены для изготовления пружин, упругих элементов и рессор различного назначения, [c.285]

Более часто для изготовления пружин и рессор используют легированные стали, содержащие 1,5—2,8 % 51, 0,6—1,2 % Мп, [c.287]

Для механизированной наплавки по ГОСТ 10543-98 выпускается специальная наплавочная проволока типа Нп диаметром 0,3 0,5 0,8 1,2 1,4 1,6 2,0 2,5 3,0 4,0 5,0 6,5 и 8,0 мм. Наплавочная проволока разделена на три группы из углеродистых сталей из легированных сталей и высоколегированных сталей (табл. 3.7). На практике в наплавочных работах находит также применение стандартная сварочная проволока по ГОСТ 2246-70 и проволока, предназначенная для изготовления пружин по ГОСТ 9389-75. [c.169]

Высокоуглеродистые стали 60, 65, 70, 75, 80 и 85, а также с повышенным содержанием марганца 60Г, 65Г и 70Г в основном используют для изготовления пружин, рессор, высокопрочной проволоки и других изделий с высокой упругостью и износостойкостью. Их подвергают закалке и среднему отпуску на структуру тростит (а > 800 МПа) в сочетании с удовлетворительной вязкостью и хорошим пределом выносливости. [c.87]

Для изготовления пружин также используют холоднотянутую проволоку (или ленту) из высокоуглеродистых сталей 65,65Г, 70, У8, У10 и др. [c.166]

ПРУЖИННАЯ ТЕРМИЧЕСКИ ОБРАБАТЫВАЕМАЯ СТАЛЬ — сталь, упрочняемая закалкой и отпуском, обладающая высокой упругостью и выносливостью, применяемая для изготовления упругих элементов, пружинящих деталей и рессор. П. т. о. с. разделяются на углеродистые, содержащие углерода 0,6—1,05%, и легированные с содержанием углерода 0,46— 0,74%. Легирование П. т. о. с, производится преим. кремнием, марганцем и хромом эти элементы повышают предел упругости и улучшают прокаливаемость стали. Для изготовления пружин особо ответств. назначения применяют также сталь, легированную вольфрамом, ванадием и никелем. Ударные нагрузки хорошо воспринимают кремнистая, кремневольфрамовая и хромоникелевая стали. Лучшей усталостной прочностью обладают углеродистая и особенно хромованадиевая сталь. [c.97]

В зависимости от условий эксплуатации пружины (требуемая сила пружины, перепад температур и др.) изготавливают из проволоки класса I (высокой прочности) или классов II и ИА (менее прочной), выпускаемой по ГОСТ 9389—75 (—60... + 120°С), из более дешевой проволоки, из стали марки 65Г, из стали марки 50ХФА, применяемой для изготовления пружин I класса в условиях перепада температур от —180 до - -250°С и требуемой силы Рз== 140...6000 Н (14...600 кгс), из пружинной бронзовой проволоки, например БрОЦ4-3, и других материалов. [c.284]

Для изготовления пружин, подвергающихся после навивки термической обработке (закалка и отпуск), применяется стальная легированная проволока (ГОСТ 14963—78) из сталей 60С2А, 65С2ВА, 51ХФА. Навивка пружин может быть холодной (ХН) и горячей (ГН). Используется для изготовления пружин и сталь 65Г в виде проволоки (ОСТ 2771—57) или горячекатаной круглой стали (ГОСТ 2590—57). [c.97]

Проволока пружинная, термически обработанная из стали марок 65ГА, К65ГА и К65А (ГОСТ 1071—67) — для изготовления пружин ответственного назначения. Выпускают диаметром от 1,2 до 5,5 мм по группе точности ГТ4 и ГТЗа с подразделением на I и II классы по числам перегибов и скручиваний. Временное сопротивление разрыву [c.24]

Проволока пружинная холоднотянутая углеродистая (ГОСТ 9389—60) — для изготовления пружин из стали марок по ГОСТам 1050—60 и 1435—54 с дополнительными ограничениями по содержанию серы и фосфора, навиваемых в холодном состоянии и не подвергаемых закалке. Проволока изготовляется четырех классов I, II, III (с группой точности ГТ4) и класс ПА (ГТЗа). По диаметру проволока выпускается от 0,14 до 6,0 мм и проволока классов II и III дополнительно изготовляется диаметром 6,3 7 и 8 мм. Качество проволоки определяется временным сопротивлением, числом перегибов и числом скручиваний. Например, временное сопро- [c.24]

Примечания 1. Проволока применяется для изготовления пружин, навиваемых в холодном состоянии и не подвергаемых закалке. 2. Материал марка стали устанавливается заводом-изготовителем в аависнмости от класса проволоки и технологии изготовления. 3. Механические свойства приведены в табл. 207. 4. Пример условного обозначения проволоки класса 1 диаметром 1 2 мм Проволока FOGT 9389 60 [c.534]

Для изготовления пружин, работающих в условиях повышенной влажности или соприкасающихся с химически агрессивными средами, применяют коррозионно-стойкую сталь 40X13 или сплавы на основе меди. В табл. 3 приведены наиболее употребительные медные сплавы и их механические свойства. [c.156]

Марганцовистые стали дёшевы и широко используются для изготовления пружин. По окончании горячей механической обработки поверхность заготовки обладает большей чистотой. Эта сталь отличается хорошей про-каливаемостью диаметр заготовки можно доводить до 20 мм) и в малой степени подвержена поверхностному обезуглероживанию. Недостатками её являются повышенная чувствительность к перегревам и к образованию закалочных трещин, а также склонность к тепловой хрупкости [30]. [c.650]

Корпусы концевых уплотнений изготовляются из чугуна марки СЧ 21-40 или СЧ 28-48 или же из стального литья марки 15-4024 обоймы уплотнений—из сталей марок 4, 5, 35, реже из чугуна марки СЧ 21-40 плоские пружины и пластины под обоймы — из стали марки 3X13. Для изготовления пружин при-меияетоя также сталь марки 60XI6M2A. [c.640]

Вязкость разрушения К с и мартенситно-стареющих сталей при 00,2 = 18004-2000 МПа составляет 50—70 МПа-м , тогда как у углеродосодержащих легированных сталей при том же значении предела текучести — 20—30 МПа-м - . Мартенситно-стареющие стали имеют высокий предел упругости Оо,ооз = 1500 МПа) и поэтому могут применяться для изготовления пружин. При низких температурах прочностные свойства, как это обычно наблюдается в стали, возрастают, но при сохранении повышенной пластичности и вязкости. Это позволяет их использовать для работы при низких температурах. Мартенситно-стареющие стали с 11—12 % Сг относятся к коррозионно-стойким (03Н10Х11М2Т). [c.284]

Для изготовления автомобильных рессор широко применяют сталь 50ХГА, которая по технологическим свойствам превосходит кремнистые стали. Для клапанных пружин рекомендуется сталь 50ХФА, не склонная к перегреву и обезуглероживанию. Однако эта сталь имеет малую прокаливаемость и может применяться только для пружин с сечением проволоки, равным или менее 5—6 мм. Для увеличения прокаливаемости сталь легируют марганцем (50ХГФА), который снижает ударную вязкость. Оптимальная твердость рессор для получения максимального предела выносливости 42—48 НКС при более высокой твердости предел выносливости снижается. Предел выносливости стали, а следовательно, и долговечность рессор и пружин резко снижаются при наличии на поверхности различных дефектов (забоин, рисок, царапин и т. д.), играющих роль концентраторов напряжений. [c.287]

Подобно никелевобериллиевым сплавам, сплавы бериллия с железом представляют значительный интерес, однако они не нашли достаточно широкого промышленного применения. Кроме того, двойные железобериллиевые сплавы обладают слишком крупнозернистой структурой. Добавка никеля приводит к измельчению зерна и значительно улучшает качество сплава. Сплав, содержащий 1% бериллия и 6% никеля, после его упрочнения закалкой и со-стариванием может достигать твердости по Бринеллю, равной 600. Стали, содержащие 1% бериллия, 12% хрома и 11% никеля, обладают высокими прочностью и твердостью при повышенных температурах. О применении таких сплавов в Германии для изготовления пружин, сохраняющих упругпе свойства при температуре красного каления, сообщалось еще в 1931 г. [c.78]

Бериллиевый элинвар ( ниварокс ) широко применяют в Швейцарии в часовом производстве для изготовления пружин. Элинвар , прелложен-нын специально для изготовления спиральных часовых пружин, характеризуется отсутствием расширения при изменении температуры. Добавка бериллия способствует сохранению компенсирующих термоупругих свойств таких сплавов и в то же время обеспечивает возможность их дисперсионного твердения, придающего пружинам твердость и упругость, равную твердости и упругости пружин, изготовленных из углеродистой стали. Кроме того, пружины из бериллиевого элннвара немагнитны. [c.78]

У9А, УЮА, УНА, У12А отличаются низкой коррозионной стойкостью, сравнительно высоким температурным коэффициентом модуля упругости н сниженной релаксационной стойкостью даже при небольшом нагреве. Поэтому они непригодны для работы прн температурах выше 100 °С. Кроме того, углеродистая сталь имеет малую прокалй-ваемость и поэтому ее можно применять лишь для изготовления пружин малого сечення. При закалке, когда необходимо охлаждение пружин в воде, неизбежно наблюдается значительная их деформация, а при очень сложных конфигурациях могут возникать трещины. [c.205]

Обычно стали этой группы, например 08Х18Н10Т, используют для изготовления пружин полуфабрикаты в виде проволоки или ленты. [c.218]

Куниаль — сплав Си (основа) с Ni (4...20%) и А1 (1...4%). Обладает высокой коррозионной стойкостью в атмосферных условиях, пресной и морской воде по прочности не уступает некоторым конструкционным сталям. Куниаль А (МНАЛЗ-3) применяется для изготовления деталей машин повышенной прочности куниаль Б (МНА 6-1,5) — для изготовления пружин и других изделий электротехнической промышленности. [c.211]

mash-xxl.info

Механические свойства пружин

Механические, а соответственно эксплуатационные свойства пружин - очень серьезный вопрос из-за того, что ни один механизм в технике не может работать без упругих элементов и деталей.

К таким деталям относятся не только пружины. Это могут быть распорные прокладки, контакты, растяжки. Самым знаменитым представителем пружинных изделий наверное являются шайбы Гровера, которые применяются в качестве прокладок в болтовых соединениях и благодаря упругим свойствам которых, создается некоторый перекос гайки, предотвращающий ее от саморазвинчивания. Такое название шайб происходит от фамилии Джона Гровера - английского инженера, который изобрел этот тип шайб.

Для того, чтобы эти изделия отлично справлялись со своей работой, они должны обладать рядом особых свойств.

Методы торможения и блокировки дислокации в сплавах:

1) легирование твердого раствора, приводящее к повышению сопротивления кристаллической решетки движению дислокации;

2) дислокационный и фазовый наклеп, повышающие плотность дислокации;

3) создание сегрегаций на дислокациях, т.е. повышенная концентрация элементов внедрения и образование частиц выделения;

4) частицы карбидной фазы в повышенном количестве;

5) измельчение зерна.

Наиболее эффективный способ создания необходимых вышеперечисленных свойств это сочетание различных способов упрочнения:

- создание определенного химического состава сплава;

- создание определенной степени деформации, создающей благоприятную дислокационную структуру (ячеистую), но не вызывающую перенаклепа;

- проведение определенной термической обработки, которая сохранит определенную дислокационную структуру.

heattreatment.ru