Описание

Применение

Маркировка и основные характеристики

Особенность вальцовки пружинной стали

Основные требования, предъявляемые к рессорно-пружинной стали

Характеристика материала 68А

Литература

Описание

Применение

Маркировка и основные характеристики

Особенность вальцовки пружинной стали

Основные требования, предъявляемые к рессорно-пружинной стали

Характеристика материала 68А

Литература

http://www.zmk.ru/vidpr.html?vidpr=konstr&razd=ress

http://alcomex.ru/tech-info-spring-steel.html

http://www.steeltorg.com.ua/sp/sp_06.php

http://ustroistvoavto.ru/?p=13

http://metalorgs.ru/term/p/3415-pruzhinnaja-stal.html

http://materiall.ru/legirovannye-stali-i-splavy/59-pruzhinnye-stali.html

http://www.partner-mh.ru/doku.php/produkcija:marochnik_stalej

http://www.metallinvestural.ru

http://www.splav.kharkov.com/choose_mat.php?class_id=20

Сталь рессорно-пружинная легированная. Рессорно пружинная сталь

Пружинно–рессорные стали

Пружинно-рессорные стали должны иметь особые свойства в связи с условиями работы пружин(цилиндрических, плоских) и рессор. Пружины и рессоры служат для смягчения толчков и ударов, действующих на конструкции в процессе работы, и поэтому основным требованием, предъявляемым к пружинно-рессорным сталям, являются высокий предел упругости и выносливости. Этим условиям удовлетворяют углеродистые стали и стали, легированные такими элементами, которые повышают предел упругости. Такими элементами являются Si, Мn, Cr, V, W. Специфическим в термической обработке рессорных листов и пружин является применение после закалки отпуска при температуре 400-5000С (в зависимости от стали). Это необходимо для получения наиболее высокого предела упругости, величина которого при более низкой или более высокой температуре отпуска получается недостаточной. Отпуск при температуре 400-5000С дает отношение σуп/σв приблизительно равное 0,8.

Химический состав (%) некоторых пружинно-рессорных сталей (ГОСТ 14959 – 69)

| Марка стали | Элементы | Другие элементы | ||

| C | Si | Mn | ||

| 65Г | 0,62-0,70 | 0,17-0,37 | 0,90-1,20 | ≤0,25Cr |

| 60С2 | 0,57-0,65 | 1,50-2,00 | 0,60-0,90 | ≤0,30Cr |

| 50ХГ | 0,46-0,54 | 0,17-0,37 | 0,70-1,00 | 0,90-1,20Cr |

| 50ХФА | 0,46-0,54 | 0,17-0,37 | 0,50-0,80 | 0,80-1,10Cr 0,10-0,20V |

| 65С2ВА | 0,61-0,69 | 1,50-2,00 | 0,70-1,00 | ≤0,30Cr 0,80-1,20W |

| 60С2Н2А | 0,56-0,64 | 1,40-1,80 | 0,40-0,70 | ≤0,30Cr 1,40-1,70Ni |

| 70С2ХА | 0,65-0,75 | 1,40-1,70 | 0,40-0,60 | 0,20-0,40Cr |

Шарикоподшипниковые стали

Основной шарикоподшипниковой сталью является сталь ШХ15(0,95-1–1,05% С; 1,3–1,65 %Cr). Заэвтектоидное содержание в ней углерода и хром обеспечивают получение после закалки высокой равномерной твердости, устойчивости против истирания, необходимой прокаливаемости и достаточной вязкости.

На качество стали и срок службы подшипника вредно влияют карбидные ликвация, полосчатость и сетка. На физическую однородность стали вредно влияют неметаллические (сульфидные и оксидные) и газовые включения, макро- и микропористость.

Термическая обработка подшипниковой стали включает операции отжига, закалки и отпуска. Цель отжига–снизить твердость и получить структуру мелкозернистого перлита. Температура закалки 830-8600С, охлаждение в масле. Отпуск 150-1600С. Твердость после закалки и отпуска HRC62-65; структура—бесструктурный (скрытокристаллический) мартенсит с равномерно распределёнными мелкими избыточными карбидами.

Для изготовления деталей, крупногабаритных подшипников (диаметром более 400 мм.), работающих в тяжёлых условиях при больших ударных нагрузках, применяют цементуемую сталь 20Х2Н4А. Детали крупногабаритных подшипников (кольца, ролики), изготовляемые из стали 20Х2Н4А, подвергают цементации при температуре 930-9500С в течение 50-170 часов с получением слоя глубиной 5-10мм.

Автоматные стали

Автоматные стали отличаются от обыкновенных углеродистых конструкционных сталей повышенным содержанием серы и фосфора.

Химический состав (%) некоторых автоматных сталей (ГОСТ 1414-54)

| Марка стали | Элементы | ||||

| C | Mn | Si | S | P | |

| А12 | 0,08-0,16 | 0,60-0,90 | 0,15-0,35 | 0,08-0,20 | 0,08-0,15 |

| А20 | 0,15-0,25 | 0,60-0,90 | 0,15-0,35 | 0,08-0,15 | ≤0,06 |

| А30 | 0,25-0,35 | 0,70-1,00 | 0,15-0,35 | 0,08-0,15 | ≤0,06 |

| А40Г | 0,35-0,45 | 1,20-1,55 | 0,15-0,35 | 0,18-0,30 | ≤0,06 |

Характерной особенностью автоматных сталей является хорошая обрабатываемость резанием на металлорежущих станках. Это объясняется повышенным содержанием серы, которая образует большое количество включений сернистого марганца МnS, нарушающих сплошность металла, а также тем, что фосфор, растворяясь в феррите, сильно снижает его вязкость. При механической обработке автоматных сталей образуется короткая, ломкая стружка, что особенно важно при работе на быстроходных станках-автоматах. Поверхность обработанных деталей получается чистой и ровной. Стойкость режущего инструмента при обработке автоматных сталей повышается, а скорость резания допускается больше, чем при обработке обыкновенных углеродистых сталей.

Недостаток автоматных сталей—пониженная пластичность, особенно в поперечном направлении. Это связано с тем, что большое количество сернистых включений образует полосчатую структуру. Поэтому автоматные стали применяют для изготовления малоответственных деталей, от которых не требуется высоких механических свойств (крепежные детали, пальцы, втулки и т.п.).

Обрабатываемость улучшают также присадкой к стали небольшого количества свинца.

Похожие статьи:

poznayka.org

Рессорно-пружинная сталь | Региональная Металлоторгующая Промышленная Компания

Рессорно-пружинная сталь имеет большой предел текучести, что собственно и обуславливает сферу ее использования. Наряду с высокими значениями упругости, данный тип стали обладает также внушительными пределами прочности и выносливости.

Основные характеристики

Процентное содержание углерода в рессорно-пружинной стали составляет от 0,5 до 0,8%. Эта разновидность сталей может быть как легированной, так и углеродистой. Необходимая упругость достигается посредством закалки и, соответственно, последующего отпуска. Диапазон температур отпуска варьируется в пределах от 350 до 500°С. Кроме того, с учетом состава металла и условий предстоящей эксплуатации изготовленной из него детали, вышеозначенные температурные показатели могут достигать 600°С. В то же время пластичность рессорно-пружинной стали должна быть небольшой: относительное удлинение от 5 до 10%, а сужение от 20 до 35%. Связано это требование с тем, что в пружинах и рессорах пластическая деформация является недопустимым явлением. На данный момент широко распространены рессорно-пружинные стали, в составе которых нет кремния. В то время как концентрация углерода остается той же, что и у кремнистой стали, на замену кремнию приходят различные сочетания легирующих компонентов (хром, бор и марганец; хром и ванадий; хром и марганец; хром, ванадий и марганец). Стали марок 50ХГФ, 50ХГ, 50ХФ и 55ХГР имеют меньшую восприимчивость к надрезу и повышенную вязкость.

Применение

Сфера применения рессорно-пружинных углеродистых сталей – это пружины с небольшим сечением, эксплуатирующиеся в условиях незначительных напряжений. При изготовлении таких пружин и рессор (диаметром сечения до 18мм) наиболее востребованы кремнистые стали (до 2% кремния в составе) марок 70С3А, 60С2, 55С2 и 50С2. Хотя они и тяготеют к обезуглероживанию (тем самым снижается предел выносливости), но достаточно устойчивы при нагреве к росту зерна. Для больших пружин, устанавливаемых на самых ответственных участках, подходит сталь марки 60С2ХА, которая прокаливается в масле на значительную глубину. Единственный недостаток такой стали – возможные обрывы при волочении. Более высокие значения глубины прокаливания (до 80 мм) у сталей марок 60С2ХФА и 60С2Н2А, демонстрирующих оптимальное сочетание характеристик. Область использования этих сталей – производство пружин, подвергающихся серьезным нагрузкам и выполняющим наиболее ответственные задачи.

Уникальность

Высокие значения упругости достигаются посредством закалки рессорно-пружинной стали в масле и с ее последующим отпуском при средней температуре (с образованием в структуре металла троостита). Необходимый эксплуатационный потенциал обеспечивается за счет легирования стали хромом, кремнием и ванадием. Лучшие механические свойства получаются при холодной протяжке патентированной проволоки из углеродистой стали (диаметр сечения до 2 мм), подвергнутой обжатию до 70-90%. При патентировании проволока нагревается до определенных температур, а затем охлаждается в ванне с расплавом свинца, в результате чего распадается аустенит и образуется тонкопластинчатый сорбит.

rmpk-steel.com

Пружинные стали

Казанский Государственный Технический Университет им. А. Н. Туполева

Институт авиации, наземного транспорта и энергетики

Кафедра: «Материаловедение и структура образующих технологий»

Дисциплина: «Материаловедение ч.2»

Курсовая работа

Тема: «Пружинные стали»

Выполнена:

Проверил:

Елабуга , 2009 г.

План:

Описание:

Пружинная сталь — сталь, предназначенная для изготовления упругих элементов (пружин, рессор и т.д.)

Работа пружин, рессор и тому подобных деталей характеризуется тем, что в них используют только упругие свойства стали. Большая суммарная величина упругой деформации пружины (рессоры и т. д.) определяется ее конструкцией — числом и диаметром витков, длиной пружины. Поскольку возникновение пластической деформации в пружинах не допускается, то от материала подобных изделий не требуется высокой ударной вязкости и высокой пластичности. Главное требование состоит в том, чтобы сталь имела высокий предел упругости (текучести). Это достигается закалкой с последующим отпуском при температуре в районе 300—400° С. При такой температуре отпуска предел упругости (текучести) получает наиболее высокое значение, а то, что эта температура лежит в интервале развития отпускной хрупкости I рода, в силу отмеченного выше обстоятельства не имеет большого значения.

Пружины, рессоры и подобные им детали изготавливают из конструкционных сталей с повышенным содержанием углерода (но, как правило, все же более низким, чем у инструментальных сталей) — приблизительно в пределах 0,5—0,7% С, часто с добавками марганца и кремния. Для особо ответственных пружин применяют сталь 50ХФ, содержащую хром и ванадий и обладающую наиболее высокими упругими свойствами. Термическая обработка пружин и рессор из легированных сталей заключается в закалке от 800—850° С (в зависимости от марки стали) в масле или в воде с последующим отпуском в районе 400—500° С на твердость НRС 35—45. Это соответствует ств= 1304-1600 кгс/мм2.

Иногда такой термической обработке подвергают детали конструкций большой длины и с тонкими стенками, которые должны обладать высокими пружинящими свойствами. В этом случае применяют сталь ЗОХГС; после закалки и отпуска при 250° С она будет иметь прочность (ав) 160 кгс/мм2, но вязкость (ад) всего лишь 5 кгс-м/см2, а пластичность (б) 7% и (ф.) 40%. Часто пружины изготавливают из шлифованной холоднотянутой проволоки (так называемой серебрянки). Наклеп (нагартовка) от холодной протяжки создает высокую твердость и упругость. После навивки (или другого способа изготовления) пружину следует отпустить при 250—350°С для снятия внутренних напряжений, что повысит предел упругости. Для изготовления серебрянки применяют обычные углеродистые инструментальные стали У7, У8, У9, У10.

На качество и работоспособность пружины большое влияние оказывает состояние поверхности. При наличии трещин, плен и других поверхностных дефектов пружины оказываются нестойкими в работе и разрушаются, вследствие развития усталостных явлений в местах концентрации напряжений вокруг этих дефектов. Кроме обычных пружинных материалов, имеются и специальные, работающие в специфических условиях (повышенные температуры, агрессивные среды, и т. д.).

Общая характеристика: сталь рессорно-пружинная, малочувствительна к флокенообразованию, склонна к отпускной хрупкости при содержании Mn≥1%, не применяется для сварных конструкций. Плотность при 20°С - 7,81х10³кг/м³. Модуль нормальной упругости при 20°С - 215 Гпа. Удельная теплоёмкость при 20-100°С - 490 Дж/(кг·°С)

Они работают в области упругой деформации металла под воздействием циклических нагрузок. Поэтому они должны иметь высокое значение предела упругости, текучести, выносливости при необходимости пластичности и высоком сопротивлении хрупкому разрушению.

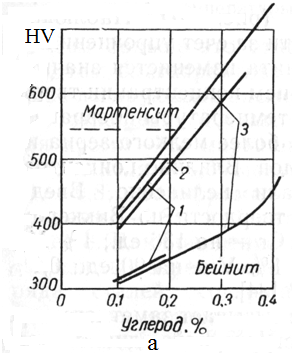

Пружинные стали содержат С = 0,5 - 0,75% , Si до 2,8%, Mn до 1,2%, Cr до 1,2%, V до 0,25%, Bе до 1,2%, Ni до 1,7%. При этом происходит измельчение зерна, способствующее возрастанию сопротивления стали малым пластическим деформациям, а следовательно, ее релаксационной стойкости. Широкое применение на транспорте нашли кремнистые стали 55С2, 60С2А, 70С3А. Однако они могут подвергаться обезуглероживанию, графитизации, резко снижающим характеристики упругости и выносливости материала. Устранение указанных дефектов, а также повышение прокаливаемости и торможение роста зерна при нагреве достигается дополнительным введением в кремнистые стали хрома, ванадия, вольфрама и никеля. Для изготовления пружин также используют холоднотянутую проволоку (или ленту) из высокоуглеродистых сталей 65, 65Г, 70, У8, У10 и др.. Применяются также пружины специального назначения из мартенситных сталей 30Х13А, мартенситно - стареющих 03Х12Н10Д2Т, аустенитно-мартенситных 09Х15Н8Ю и других сталей и сплавов. Стали закаливают с температур 830 - 880°С и отпускают на тростит (380 - 550°С).

Имеют высокий предел текучести. Отношение предела текучести к пределу прочности 0,8−0,9. Для листовых рессор и пружин подвесок применяют кремнистые и марганцовистые стали 50ХГ, 50Г2, 05Г, 55С2 и др. Для торсионных валов используются стали 45ХНМФА, G0C2A, 70СЗА.

Для повышения усталостной прочности деталей, работающих при высоких колебательных нагрузках, необходимо обеспечить в поверхностном слое создание остаточных сжимающих напряжений. С этой целью применяют заневоливание пружин, заневоливание и чеканку торсионных валов, обкатку роликами, пластическую осадку и дробеструйную обработку листовых рессор. Легированная рессорно-пружинная сталь, термообработанная до твердости HRC 45—50, имеет предел усталости при кручении 190 МПа. После дробеструйной обработки предел усталости увеличивается до 350 МПа (3500 кгс/см2).

Применение:

Пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок.

Виды поставляемой продукции: в горячекатаном состоянии (без термообработки) с твёрдостью не более НВ285; в высокоотпущенном состоянии - не более НВ241

Маркировка и основные характеристики:

Марки пружинных сталей:

www.coolreferat.com

Сталь рессорно-пружинная легированная

Изобретение относится к черной металлургии, а именно к производству рессорно-пружинных сталей, использующихся при изготовлении упругих элементов, применяемых в подвеске автомобиля. Сталь содержит элементы при следующем соотношении, мас.%: углерод 0,53-0,58; кремний 1,4-1,6; марганец 0,6-0,8; хром 0,6-0,8; алюминий 0,003-0,015; кислород 0,0005-0,0030; кальций 0,0005-0,0020; сера ≤0,015; фосфор ≤0,015; никель ≤0,10; медь ≤0,08; молибден ≤0,01; ванадий ≤0,01; олово ≤0,01; мышьяк ≤0,005; железо и неизбежные примеси - остальное. Сталь выплавлена с использованием металлизованных окатышей, полученных способом прямого восстановления железа, обеспечивающих минимальное содержание остаточных элементов и вредных примесей, не превышающих в сумме 0,28 мас.%. Улучшается обрабатываемость резаньем, обеспечивается стабильность свойств при термической обработке и получение изделий с заданным уровнем эксплуатационных характеристик. 1 з.п. ф-лы.

Изобретение относится к черной металлургии, а именно к производству рессорно-пружинных сталей, использующихся при изготовлении упругих элементов, применяемых в подвеске автомобилей.

В настоящее время широко известны в металлургии и применяются при изготовлении упругих элементов подвески автомобилей рессорно-пружинные стали, например, 60С2Г, (ГОСТ 14959-79 «Прокат из рессорно-пружинной углеродистой и легированной стали», М.: Издательство стандартов, 1979 г., 2000 г.), содержащая компоненты в следующем отношении в мас.%: углерод 0,55-0,65; кремний 1,8-2,2; марганец 0,7-1,0; хром не более 0,30; железо и неизбежные примеси - остальное.

Недостатками данной стали являются:

- широкие концентрационные границы содержания элементов, что не обеспечивает достаточную стабильность свойств стали;

- высокий уровень содержания в стали примеси серы (до 0,035%), оказывающий отрицательное воздействие на трещиночувствительность готовых пружин из-за образования пленочных сульфидных неметаллических включений (FeS), которые, в свою очередь, расположены по границам зерен и при горячей деформации (в области температур 950°-1200°С) способствуют образованию надрывов и трещин;

- уровень содержания углерода (до 0,65%) способствует образованию в структуре стали центров графитизации, что приводит к преждевременному выходу из строя пружин при эксплуатации.

Из известных в настоящее время рессорно-пружинных марок стали, используемых для изготовления упругих элементов подвески автомобилей, по составу элементов в химическом составе наиболее близкой к заявленной является сталь FDSiCr (DIN EN 10270-2 Steel wire for mechanical springs (Проволока стальная для механических пружин), Deutsche Norm, December, 2001 г.), содержащая элементы в следующем соотношении в мас.%: углерод 0,50-0,60; кремний 1,2-1,6; марганец 0,5-0,9; фосфор макс. 0,030; сера макс. 0,025; медь макс. 0,12; хром 0,5-0,8; ванадий 0,15-0,25; железо и неизбежные примеси - остальное.

Недостатками данной стали являются:

- отсутствие регламентации по содержанию алюминия и кислорода в стали приводит к повышенной загрязненности стали неметаллическими включениями, снижающими эксплуатационные свойства пружин;

- отсутствие регламентации по вредным примесям (олово, мышьяк), располагающимся по границам зерен, приводят к непредсказуемым изломам пружин при эксплуатации за счет нарушений сплошности металла и ослаблению межзеренных связей в структуре стали.

Техническим результатом изобретения является производство рессорно-пружинной стали с оптимально подобранным соотношением составляющих элементов, позволяющим изготавливать традиционным способом горячей деформации, а также обеспечивающим возможность изготовить методом холодной деформации упругие элементы подвески автомобиля. Предложенная сталь обеспечивает улучшение обрабатываемости резанием, стабильность свойств при термической обработке упругих элементов, что позволяет автоматизировать поточное крупномасштабное производство с получением заданного уровня эксплуатационных характеристик изделий. При этом повышается уровень эксплуатационных характеристик при оптимальном соотношении прочности и пластичности стали, циклической долговечности и релаксационной стойкости по отношению к проседанию под различными нагрузками, а также минимизировано содержание вредных примесей в стали.

Для достижения этого технического результата в состав стали FDSiCr

1. Дополнительно внесены оптимальные определяющие пределы содержания химических элементов в следующих соотношениях (мас.%):

| Углерод | 0,53-0,58 |

| Кремний | 1,40-1,60 |

| Марганец | 0,60-0,80 |

| Хром | 0,60-0,80 |

| Алюминий | 0,003-0,015 |

| Кислород | 0,0005-0,0030 |

| Кальций | 0,0005-0,0020 |

| Железо, остаточные элементы | |

| и неизбежные примеси | остальное. |

2. Минимизированы остаточные элементы и вредные примеси (мас.%):

| Сера | ≤0,015 |

| Фосфор | ≤0,015 |

| Никель | ≤0,10 |

| Медь | ≤0,08 |

| Молибден | ≤0,01 |

| Ванадий | ≤0,01 |

| Олово | ≤0,01 |

| Мышьяк | ≤0,005. |

Приведенные сочетания легирующих элементов (пункт 1) позволяют получить в готовом изделии однородную мелкодисперсную структуру с благоприятным сочетанием характеристик прочности и пластичности.

Углерод вводится в композицию данной стали с целью обеспечения заданного уровня ее прочности и прокаливаемости. Верхняя граница содержания углерода (0,58%) обусловлена необходимостью обеспечения требуемого уровня пластичности стали и исключения центров графитизации, а нижняя - (0.53%) - обеспечением требуемого уровня прочности и прокаливаемости данной стали.

Марганец и хром используются, с одной стороны, как упрочнители твердого раствора, с другой стороны, как элементы, повышающие устойчивость переохлажденного аустенита стали. При этом верхний уровень содержания марганца - 0.80% и хрома - 0.80% определяется необходимостью обеспечения требуемого уровня пластичности стали, а нижний, марганца - 0.60% и 0.60% хрома соответственно, необходимостью обеспечить требуемый уровень прочности и прокаливаемости данной стали. Содержание хрома в пределах 0,60-0,80% по массе предотвращает выделение графита, что приводит к повышению как горячей, так и холодной пластичности.

Введение в сталь оптимального количества эффективных раскислителей - алюминия и кальция позволяет модифицировать неметаллические включения с образованием мелких оксисульфидов, обеспечивающих улучшение обрабатываемости резанием. При этом ограничение содержания кислорода в стали соответственно уменьшает их количество, что обеспечивает высокую циклическую долговечность готовых изделий.

Сера определяет уровень пластичности стали и обрабатываемости ее резанием. Максимальное регламентированное содержание элемента определено необходимостью получения заданного уровня пластичности и вязкости стали.

Фосфор определяет уровень пластичности стали и ее склонность к обратимой отпускной хрупкости. Максимальное регламентированное содержание элемента определено необходимостью получения заданного уровня пластичности и вязкости стали.

Максимальное регламентированное содержание ванадия и молибдена определяет требуемый уровень прочности и пластичности стали.

Мышьяк, медь и олово - цветные примеси, определяющие общий уровень пластичности стали и ее склонность к проявлению обратимой отпускной хрупкости при последующей термической обработке готовых изделий. Максимальное регламентированное содержание элементов определяет пониженную склонность к обратимой отпускной хрупкости, обусловлено технологией производства стали.

Никель влияет на характеристики прокаливаемости и вязкости стали. Максимальное регламентированное содержание элемента обеспечивает заданный уровень вязкости стали.

Для получения предложенной стали по остаточным элементам и вредным примесям (пункт 2) применен высокотехнологичный метод использования при выплавке стали металлизованных окатышей, получаемых прямым восстановлением железа из руды. При этом достигается самый низкий предел по элементам (пункт 2), в сумме не превышающей 0,28% по массе и, тем самым, обеспечивается максимальное снижение негативного влияния остаточных элементов и примесей на эксплуатационные свойства стали.

Полученная сталь высокой чистоты по неметаллическим включениям и вредным примесям в отличие от прототипа имеет повышенную технологическую пластичность при горячем и холодном деформировании, а также более высокую долговечность изделий. При этом обеспечивается отсутствие непредсказуемых (аварийных) поломок изделий в период эксплуатации под действием различных вариантов нагрузок.

Сужение по химическому составу пределов содержания элементов (пункт 1 и пункт 2) обеспечивает стабильность свойств при термической обработке упругих элементов, что позволяет автоматизировать поточное крупномасштабное производство с получением заданного уровня эксплуатационных характеристик изделий.

Ниже дан пример промышленного осуществления предлагаемого изобретения. Выплавку исследуемой стали производили в 150-ти тонных дуговых сталеплавильных печах (ДСП) ОАО «ОЭМК» с использованием в шихте до 100% металлизованных окатышей, что обеспечивает получение низкого содержания остаточных элементов и вредных примесей: серы, фосфора, никеля, меди, молибдена, ванадия, олова, мышьяка. Предварительное легирование металла по марганцу и кремнию, а также раскисление алюминием производили в сталеразливочном ковше при выпуске из ДСП. После выпуска производилась продувка металла аргоном через донный продувочный блок. После этого металл поступал на агрегат комплексной обработки стали (АКОС), на котором имеется возможность нагрева металла до необходимой температуры, продувки его аргоном через донный продувочный блок, дозированной присадки необходимых ферросплавов и обработки стали порошковой проволокой с различными наполнителями. На АКОС производилось наведение рафинировочного шлака присадкой извести и плавикового шпата, раскисление шлака гранулированным алюминием, доводка металла по содержанию марганца, нагрев до температуры, обеспечивающей дальнейшую обработку. После обработки на АКОС металл подвергается вакуумной обработке на циркуляционном вакууматоре. Во время вакуумирования производилась окончательная корректировка по химическому составу. После вакуумирования металл обрабатывался силикокальцием и передавался на разливку. Разливка производилась на шестиручьевой УНРС радиального типа в слиток размерами 170х170 мм со скоростью вытягивания 2,2 м/мин, с защитой металла от окисления путем использования покровных шлаковых смесей в промежуточном ковше и кристаллизаторе, защитных труб, погружных стаканов и подачей аргона. Это также обеспечивает получение низкого содержания кислорода и чистоту металла по неметаллическим включениям.

Неметаллические включения в исследуемой стали при оценке по ГОСТ 1778-70: сульфиды точечные - <1 балла, оксиды точечные - 1,5 балла, оксиды строчечные - 1 балл, силикаты хрупкие - 0 балла, силикаты пластичные - 0 балла, силикаты недеформирующие (оксисульфиды) - 2.5 балла.

Таким образом, предлагаемый состав стали обеспечивает стабильность свойств при термической обработке и позволяет получить изделия с заданным уровнем эксплуатационных характеристик.

1. Сталь рессорно-пружинная легированная, выплавленная с использованием металлизованных окатышей и содержащая углерод, кремний, марганец, хром, фосфор, серу, медь, ванадий, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит алюминий, кислород, кальций, никель, молибден, олово и мышьяк при следующем регламентированном соотношении элементов, мас.%:

| Углерод | 0,53-0,58 |

| Кремний | 1,40-1,60 |

| Марганец | 0,60-0,80 |

| Хром | 0,60-0,80 |

| Алюминий | 0,003-0,015 |

| Кислород | 0,0005-0,0030 |

| Кальций | 0,0005-0,0020 |

| Сера | ≤0,015 |

| Фосфор | ≤0,015 |

| Никель | ≤0,10 |

| Медь | ≤0,08 |

| Молибден | ≤0,01 |

| Ванадий | ≤0,01 |

| Олово | ≤0,01 |

| Мышьяк | ≤0,005 |

| Железо и неизбежные примеси | остальное |

2. Сталь по п.1, отличающаяся тем, что она выплавлена с использованием металлизованных окатышей, полученных прямым восстановлением железа, и обеспечивающих минимальное содержание остаточных элементов и вредных примесей, не превышающих в сумме 0,28 мас.%.

www.findpatent.ru

сталь рессорно-пружинная легированная - патент РФ 2324761

Изобретение относится к черной металлургии, а именно к производству рессорно-пружинных сталей, использующихся при изготовлении упругих элементов, применяемых в подвеске автомобиля. Сталь содержит элементы при следующем соотношении, мас.%: углерод 0,53-0,58; кремний 1,4-1,6; марганец 0,6-0,8; хром 0,6-0,8; алюминий 0,003-0,015; кислород 0,0005-0,0030; кальций 0,0005-0,0020; сера  0,015; фосфор

0,015; фосфор  0,015; никель

0,015; никель  0,10; медь

0,10; медь  0,08; молибден

0,08; молибден  0,01; ванадий

0,01; ванадий  0,01; олово

0,01; олово  0,01; мышьяк

0,01; мышьяк  0,005; железо и неизбежные примеси - остальное. Сталь выплавлена с использованием металлизованных окатышей, полученных способом прямого восстановления железа, обеспечивающих минимальное содержание остаточных элементов и вредных примесей, не превышающих в сумме 0,28 мас.%. Улучшается обрабатываемость резаньем, обеспечивается стабильность свойств при термической обработке и получение изделий с заданным уровнем эксплуатационных характеристик. 1 з.п. ф-лы.

0,005; железо и неизбежные примеси - остальное. Сталь выплавлена с использованием металлизованных окатышей, полученных способом прямого восстановления железа, обеспечивающих минимальное содержание остаточных элементов и вредных примесей, не превышающих в сумме 0,28 мас.%. Улучшается обрабатываемость резаньем, обеспечивается стабильность свойств при термической обработке и получение изделий с заданным уровнем эксплуатационных характеристик. 1 з.п. ф-лы.

Изобретение относится к черной металлургии, а именно к производству рессорно-пружинных сталей, использующихся при изготовлении упругих элементов, применяемых в подвеске автомобилей.

В настоящее время широко известны в металлургии и применяются при изготовлении упругих элементов подвески автомобилей рессорно-пружинные стали, например, 60С2Г, (ГОСТ 14959-79 «Прокат из рессорно-пружинной углеродистой и легированной стали», М.: Издательство стандартов, 1979 г., 2000 г.), содержащая компоненты в следующем отношении в мас.%: углерод 0,55-0,65; кремний 1,8-2,2; марганец 0,7-1,0; хром не более 0,30; железо и неизбежные примеси - остальное.

Недостатками данной стали являются:

- широкие концентрационные границы содержания элементов, что не обеспечивает достаточную стабильность свойств стали;

- высокий уровень содержания в стали примеси серы (до 0,035%), оказывающий отрицательное воздействие на трещиночувствительность готовых пружин из-за образования пленочных сульфидных неметаллических включений (FeS), которые, в свою очередь, расположены по границам зерен и при горячей деформации (в области температур 950°-1200°С) способствуют образованию надрывов и трещин;

- уровень содержания углерода (до 0,65%) способствует образованию в структуре стали центров графитизации, что приводит к преждевременному выходу из строя пружин при эксплуатации.

Из известных в настоящее время рессорно-пружинных марок стали, используемых для изготовления упругих элементов подвески автомобилей, по составу элементов в химическом составе наиболее близкой к заявленной является сталь FDSiCr (DIN EN 10270-2 Steel wire for mechanical springs (Проволока стальная для механических пружин), Deutsche Norm, December, 2001 г.), содержащая элементы в следующем соотношении в мас.%: углерод 0,50-0,60; кремний 1,2-1,6; марганец 0,5-0,9; фосфор макс. 0,030; сера макс. 0,025; медь макс. 0,12; хром 0,5-0,8; ванадий 0,15-0,25; железо и неизбежные примеси - остальное.

Недостатками данной стали являются:

- отсутствие регламентации по содержанию алюминия и кислорода в стали приводит к повышенной загрязненности стали неметаллическими включениями, снижающими эксплуатационные свойства пружин;

- отсутствие регламентации по вредным примесям (олово, мышьяк), располагающимся по границам зерен, приводят к непредсказуемым изломам пружин при эксплуатации за счет нарушений сплошности металла и ослаблению межзеренных связей в структуре стали.

Техническим результатом изобретения является производство рессорно-пружинной стали с оптимально подобранным соотношением составляющих элементов, позволяющим изготавливать традиционным способом горячей деформации, а также обеспечивающим возможность изготовить методом холодной деформации упругие элементы подвески автомобиля. Предложенная сталь обеспечивает улучшение обрабатываемости резанием, стабильность свойств при термической обработке упругих элементов, что позволяет автоматизировать поточное крупномасштабное производство с получением заданного уровня эксплуатационных характеристик изделий. При этом повышается уровень эксплуатационных характеристик при оптимальном соотношении прочности и пластичности стали, циклической долговечности и релаксационной стойкости по отношению к проседанию под различными нагрузками, а также минимизировано содержание вредных примесей в стали.

Для достижения этого технического результата в состав стали FDSiCr

1. Дополнительно внесены оптимальные определяющие пределы содержания химических элементов в следующих соотношениях (мас.%):

| Углерод | 0,53-0,58 |

| Кремний | 1,40-1,60 |

| Марганец | 0,60-0,80 |

| Хром | 0,60-0,80 |

| Алюминий | 0,003-0,015 |

| Кислород | 0,0005-0,0030 |

| Кальций | 0,0005-0,0020 |

| Железо, остаточные элементы | |

| и неизбежные примеси | остальное. |

2. Минимизированы остаточные элементы и вредные примеси (мас.%):

Приведенные сочетания легирующих элементов (пункт 1) позволяют получить в готовом изделии однородную мелкодисперсную структуру с благоприятным сочетанием характеристик прочности и пластичности.

Углерод вводится в композицию данной стали с целью обеспечения заданного уровня ее прочности и прокаливаемости. Верхняя граница содержания углерода (0,58%) обусловлена необходимостью обеспечения требуемого уровня пластичности стали и исключения центров графитизации, а нижняя - (0.53%) - обеспечением требуемого уровня прочности и прокаливаемости данной стали.

Марганец и хром используются, с одной стороны, как упрочнители твердого раствора, с другой стороны, как элементы, повышающие устойчивость переохлажденного аустенита стали. При этом верхний уровень содержания марганца - 0.80% и хрома - 0.80% определяется необходимостью обеспечения требуемого уровня пластичности стали, а нижний, марганца - 0.60% и 0.60% хрома соответственно, необходимостью обеспечить требуемый уровень прочности и прокаливаемости данной стали. Содержание хрома в пределах 0,60-0,80% по массе предотвращает выделение графита, что приводит к повышению как горячей, так и холодной пластичности.

Введение в сталь оптимального количества эффективных раскислителей - алюминия и кальция позволяет модифицировать неметаллические включения с образованием мелких оксисульфидов, обеспечивающих улучшение обрабатываемости резанием. При этом ограничение содержания кислорода в стали соответственно уменьшает их количество, что обеспечивает высокую циклическую долговечность готовых изделий.

Сера определяет уровень пластичности стали и обрабатываемости ее резанием. Максимальное регламентированное содержание элемента определено необходимостью получения заданного уровня пластичности и вязкости стали.

Фосфор определяет уровень пластичности стали и ее склонность к обратимой отпускной хрупкости. Максимальное регламентированное содержание элемента определено необходимостью получения заданного уровня пластичности и вязкости стали.

Максимальное регламентированное содержание ванадия и молибдена определяет требуемый уровень прочности и пластичности стали.

Мышьяк, медь и олово - цветные примеси, определяющие общий уровень пластичности стали и ее склонность к проявлению обратимой отпускной хрупкости при последующей термической обработке готовых изделий. Максимальное регламентированное содержание элементов определяет пониженную склонность к обратимой отпускной хрупкости, обусловлено технологией производства стали.

Никель влияет на характеристики прокаливаемости и вязкости стали. Максимальное регламентированное содержание элемента обеспечивает заданный уровень вязкости стали.

Для получения предложенной стали по остаточным элементам и вредным примесям (пункт 2) применен высокотехнологичный метод использования при выплавке стали металлизованных окатышей, получаемых прямым восстановлением железа из руды. При этом достигается самый низкий предел по элементам (пункт 2), в сумме не превышающей 0,28% по массе и, тем самым, обеспечивается максимальное снижение негативного влияния остаточных элементов и примесей на эксплуатационные свойства стали.

Полученная сталь высокой чистоты по неметаллическим включениям и вредным примесям в отличие от прототипа имеет повышенную технологическую пластичность при горячем и холодном деформировании, а также более высокую долговечность изделий. При этом обеспечивается отсутствие непредсказуемых (аварийных) поломок изделий в период эксплуатации под действием различных вариантов нагрузок.

Сужение по химическому составу пределов содержания элементов (пункт 1 и пункт 2) обеспечивает стабильность свойств при термической обработке упругих элементов, что позволяет автоматизировать поточное крупномасштабное производство с получением заданного уровня эксплуатационных характеристик изделий.

Ниже дан пример промышленного осуществления предлагаемого изобретения. Выплавку исследуемой стали производили в 150-ти тонных дуговых сталеплавильных печах (ДСП) ОАО «ОЭМК» с использованием в шихте до 100% металлизованных окатышей, что обеспечивает получение низкого содержания остаточных элементов и вредных примесей: серы, фосфора, никеля, меди, молибдена, ванадия, олова, мышьяка. Предварительное легирование металла по марганцу и кремнию, а также раскисление алюминием производили в сталеразливочном ковше при выпуске из ДСП. После выпуска производилась продувка металла аргоном через донный продувочный блок. После этого металл поступал на агрегат комплексной обработки стали (АКОС), на котором имеется возможность нагрева металла до необходимой температуры, продувки его аргоном через донный продувочный блок, дозированной присадки необходимых ферросплавов и обработки стали порошковой проволокой с различными наполнителями. На АКОС производилось наведение рафинировочного шлака присадкой извести и плавикового шпата, раскисление шлака гранулированным алюминием, доводка металла по содержанию марганца, нагрев до температуры, обеспечивающей дальнейшую обработку. После обработки на АКОС металл подвергается вакуумной обработке на циркуляционном вакууматоре. Во время вакуумирования производилась окончательная корректировка по химическому составу. После вакуумирования металл обрабатывался силикокальцием и передавался на разливку. Разливка производилась на шестиручьевой УНРС радиального типа в слиток размерами 170х170 мм со скоростью вытягивания 2,2 м/мин, с защитой металла от окисления путем использования покровных шлаковых смесей в промежуточном ковше и кристаллизаторе, защитных труб, погружных стаканов и подачей аргона. Это также обеспечивает получение низкого содержания кислорода и чистоту металла по неметаллическим включениям.

Неметаллические включения в исследуемой стали при оценке по ГОСТ 1778-70: сульфиды точечные - <1 балла, оксиды точечные - 1,5 балла, оксиды строчечные - 1 балл, силикаты хрупкие - 0 балла, силикаты пластичные - 0 балла, силикаты недеформирующие (оксисульфиды) - 2.5 балла.

Таким образом, предлагаемый состав стали обеспечивает стабильность свойств при термической обработке и позволяет получить изделия с заданным уровнем эксплуатационных характеристик.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Сталь рессорно-пружинная легированная, выплавленная с использованием металлизованных окатышей и содержащая углерод, кремний, марганец, хром, фосфор, серу, медь, ванадий, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит алюминий, кислород, кальций, никель, молибден, олово и мышьяк при следующем регламентированном соотношении элементов, мас.%:

| Углерод | 0,53-0,58 |

| Кремний | 1,40-1,60 |

| Марганец | 0,60-0,80 |

| Хром | 0,60-0,80 |

| Алюминий | 0,003-0,015 |

| Кислород | 0,0005-0,0030 |

| Кальций | 0,0005-0,0020 |

| Сера |  0,015 0,015 |

| Фосфор |  0,015 0,015 |

| Никель |  0,10 0,10 |

| Медь |  0,08 0,08 |

| Молибден |  0,01 0,01 |

| Ванадий |  0,01 0,01 |

| Олово |  0,01 0,01 |

| Мышьяк |  0,005 0,005 |

| Железо и неизбежные примеси | остальное |

2. Сталь по п.1, отличающаяся тем, что она выплавлена с использованием металлизованных окатышей, полученных прямым восстановлением железа, и обеспечивающих минимальное содержание остаточных элементов и вредных примесей, не превышающих в сумме 0,28 мас.%.

www.freepatent.ru

Рессорно-пружинная сталь

Использование: в металлургии, в частности в составах рессорно-пружинной стали, применяемой для изготовления упругих элементов машин и механизмов. Сущность изобретения: повышение годного металла за счет повышения горячей и холодной пластичности при сохранении механических свойств. Предлагается рессорно-пружинная сталь, содержащая углерод, кремний, марганец, хром, железо при следующем соотношении компонентов, масс. %: C - 0,55-0,65, Si - 1,8-2,2, Мn - 0,7-1,0, Cr - 0,31-0,45, Fe - остальное. 1 табл.

Изобретение относится к черной металлургии, в частности к составу рессорно-пружинной стали, применяемой для изготовления упругих элементов машин и механизмов.

Известна сталь 60Г, содержащая углерод, кремний, марганец, железо, при следующем содержании компонентов, мас. Углерод 0,57 0,65 Кремний 0,17 0,37 Марганец 0,7 1,0 Железо Остальное В известной стали допускается содержание хрома, но не более 0,25 [1] Недостатками известной стали являются: высокий расходный коэффициент, который достигает 1080 кг/т и более; высокий механический предел упругости. Известна также рессорно-пружинная сталь марки 60С2Г, содержащая углерод, кремний, марганец, хром, железо при следующем соотношении компонентов, мас. Углерод 0,55-0,65 Кремний 1,8-2,2 Марганец 0,7-1,0 Хром не более 0,30 Железо Остальное, принята за прототип [2] Эта сталь поставляется в виде горячекатаных прутков различного сечения. Недостатками известной стали является: низкая горячая пластичность; высокий расходный коэффициент (1080 кг/т). Задачей, на расширение которой направлено предлагаемое изобретение, является повышение выхода годного металла за счет повышения горячей и холодной пластичности при сохранении механических свойств. Техническая задача достигается за счет того, что предлагается сталь, содержащая, мас. Углерод 0,55 0,65 Кремний 1,8 2,2 Марганец 0,7 1,0 Хром 0,31 0,45 Железо Остальное Содержание хрома 0,31 0,45 предотвращает выделение графита, что приводит к повышению как горячей, так и холодной пластичности. Снижается расходный коэффициент (см. таблицу). Промышленно-опытными испытаниями установлено, что нижним пределом содержания хрома является 0,31 мас. При содержании хрома менее 0,31% снижается твердость, сталь непригодна по прямому назначению, пластичность же практически не меняется, выход годного металла практически равен выходу годного при производстве стали 60С2Г. При увеличении содержания хрома более 0,45 пластичность снижается за счет легирования матрицы хромом и одновременно повышается твердость, которая выходит за пределы установленные ГОСТом. Количественное содержание хрома, при сохранении количественного отношения остальных элементов позволяет повысить пластичность и уменьшить расходный коэффициент. Анализ технических решений в исследуемых и смежных областях позволяет сделать вывод об отсутствии в них признаков, сходных с признаками в заявляемом решении и признать их соответствующими критерию "существенные отличия". Химический состав известной и предлагаемой стали и механические характеристики указаны в таблице. Примеры: 1. Сталь 60-С2Г с содержанием хрома менее 0,31% например 0,1% Пластичность в горячем состоянии близка к удовлетворительной. Расходный коэффициент высокий и составляет 1080 кг/т. 2. Сталь с содержанием хрома 0,31% Пластичность в горячем состоянии и в холодном значительно повышается. Расходный коэффициент снижается на 10 кг/т по сравнению с известной маркой стали, принятой за прототип. 3. Сталь с содержанием хрома 0,35% Пластичность в горячем состоянии выше удовлетворительной (более 60%). В холодном состоянии также повышается. Расходный коэффициент снижается. 4. Сталь с содержанием хрома 0,45% повышается горячая и холодная пластичность. Снижается расходный коэффициент. 5. Сталь с содержанием хрома более 0,45% (0,50%). Пластичность в горячем состоянии ниже удовлетворительной. Холодная также понижается. Твердость выходит за пределы ГОСТа. Сталь непригодна для использования по прямому назначению, как рессорно-пружинная. 6. Все компоненты содержатся в стали по запредельному минимуму. Пластичность удовлетворительная. Твердость снижается ниже допустимого уровня. Сталь непригодна по своему назначению. 7. Все компоненты содержатся в стали по запредельному максимуму. Повышается твердость, которая выходит за допустимые пределы по ГОСТу, снижается пластичность в горячем и в холодном состоянии. Повышается расходный коэффициент. Сталь по твердости непригодна для прямого назначения. Пример конкретного выполнения: Нагрев стали под прокатку и прокатку проводили в прокатном цехе N 1 АО "Мечел" на стане 300. Нагрев стали проводили по технологии, принятой для рессорно-пружинных сталей, т.е. нагрев до температуры 11060 1210oC, выдержка в течение 1,5 2,5 ч с последующей прокаткой на сортовом стане 300. Результаты приведены в таблице. Производство предлагаемой стали по сравнению с известной позволит полностью заменить сталь 60С2Г на новую сталь, по своим механическим свойствам не отличающуюся от известной, но с более низким расходным коэффициентом. Применение предлагаемой стали позволило снизить расходный коэффициент на 10-12 кг/т. При сохранении себестоимости как у известной стали, экономический эффект составит 1% на каждую тонну произведенной стали.Формула изобретения

Рессорно-пружинная сталь, содержащая углерод, кремний, марганец. хром, железо, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас. Углерод 0,55 0,65 Кремний 1,8 2,2 Марганец 0,7 1,0 Хром 0,31 0,45 Железо ОстальноеиРИСУНКИ

Рисунок 1Похожие патенты:

Изобретение относится к области металлургии, в частности к составам сталей, и касается высокопрочной низколегированной среднеуглеродистой мартенситной стали

Изобретение относится к металлургии, в частности к составу специальной экономнолегированной кремнистой графитизированной стали, и может быть использовано в различных отраслях машиностроения, например в стекольном машиностроении, металлургии и других отраслях народного хозяйства

Изобретение относится к металлургии, а именно к сталям, применяемым в машиностроении для изготовления крупногабаритных деталей, обладающих повышенной твердостью и износостойкостью

Изобретение относится к черной металлургии , в частности к стали для изготовления высоконагруженных деталей машин, например валов для тракторов

Изобретение относится к металлургии, в частности к литейной инструментальной стали, используемой для получения литых заготовок штампового инструмента горячего деформирования и форм литья под давлением

Изобретение относится к области металлургии, в частности к составу стали, и может быть использовано в машиностроении, в стекольной промышленности и других отраслях народного хозяйства

Изобретение относится к металлургии, а именно к составу износостойкой литой стали, используемой для изготовления отливок, работающих в условиях абразивного износа со средними ударными нагрузками, например литые детали горнодобывающего и горно-обогатительного оборудования

Изобретение относится к металлургии, в частности к коррозионно-стойкой легированной стали, и может применяться в машиностроении для конструкций, работающих в нейтральных и слабосолевых средах

Изобретение относится к металлургии, а именно к созданию конструкционных высокопрочных коррозионно-стойких сталей

Изобретение относится к металлургии, в частности к изысканию коррозионно-стойкой хромистой стали для изготовления изделий, работающих в агрессивных средах

Изобретение относится к металлургии, в частности к получению плакированной коррозионностойкой стали, которую можно использовать при изготовлении листов и труб для нефтяного и химического машиностроения, для строительства нефтепрповодов, тепловых сетей и т.п

Изобретение относится к черной металлургии, а именно к производству рессорно-пружинных сталей, использующихся при изготовлении упругих элементов, применяемых в подвеске автомобиля

Изобретение относится к металлургии сталей

Изобретение относится к области металлургии и может быть использовано для изготовления инструмента холодного деформирования

Изобретение относится к области металлургии, а именно к производству аустенитной стали, используемой для изготовления изделий для надземного или подземного строительства

Изобретение относится к области металлургии, а именно к получению горячекатаного стального листа

Изобретение относится к черной металлургии, а именно к получению стали, используемой для производства мелющих шаров особо высокой твердости диаметром от 80 до 100 мм

Изобретение относится к области металлургии, а именно к получению ковкой стали, обладающей прекрасной деформируемостью при ковке

Рессорно-пружинная сталь

www.findpatent.ru

| Рекомендуемый режим термической обработки | Механические свойства | |||||||

| σт ,кгс/мм2 | σв ,кгс/мм2 | δ5 , % | φ , % | |||||

| Температура закалки, °С | Закалочная среда | Температура отпуска | ||||||

| Не менее | ||||||||

| 65 | 840 | Масло | 480 | 80 | 100 | 10 | 35 | |

| 70 | 830 | » | 480 | 85 | 105 | 9 | 30 | |

| 75 | 820 | » | 480 | 90 | 110 | 9 | 30 | |

| 85 | 820 | » | 480 | 100 | 115 | 8 | 30 | |

| 60Г | 840 | » | 480 | 80 | 100 | 8 | 30 | |

| 65Г | 830 | Масло | 480 | 80 | 100 | 8 | 30 | |

| 70Г | 830 | » | 480 | 85 | 105 | 7 | 25 | |

| 55ГС | 820 | » | 480 | 80 | 100 | 8 | 30 | |

| 50С2 | 870 | Масло или вода | 460 | 110 | 120 | 6 | 30 | |

| 55С2 | 870 | То же | 460 | 120 | 130 | 6 | 30 | |

| 55С2А | 870 | » » | 460 | 120 | 130 | 6 | 30 | |

| 60С2 | 870 | Масло | 460 | 120 | 130 | 6 | 25 | |

| 60С2А | 870 | » | 420 | 140 | 160 | 6 | 20 | |

| 70С3А | 860 | » | 460 | 160 | 180 | 6 | 25 | |

| 50ХГ | 840 | » | 440 | 110 | 130 | 7 | 35 | |

| 50ХГА | 840 | » | 440 | 120 | 130 | 7 | 35 | |

| 55ХГР | 830 | » | 450 | 125 | 140 | 5 | 30 | |

| 50ХФА | 850 | » | 520 | 110 | 130 | 8 | 35 | |

| 50ХГФА | 850 | » | 520 | 120 | 130 | 6 | 35 | |

| 60С2ХФА | 850 | » | 410 | 170 | 190 | 5 | 20 | |

| 50ХСА | 850 | » | 520 | 120 | 135 | 6 | 30 | |

| 65С2ВА | 850 | » | 420 | 170 | 190 | 5 | 20 | |

| 60С2Н2А | 880 | » | 420 | 160 | 175 | 6 | 20 | |

| 60С2ХА | 870 | » | 420 | 160 | 180 | 5 | 20 | |

| 60СГА | 860 | » | 460 | 140 | 160 | 6 | 25 | 68А |

| Классификация: | Сталь конструкционная рессорно-пружинная | |||||||

| Применение: | термически обработанная проволока диаметром 1.2-5.5 мм для изготовления пружин | Si | Mn | Ni | S | P | Cr | Al | Cu |

| 0.65-0.7 | 0.15-0.25 | 0.4-0.55 | до 0.2 | до 0.025 | до 0.025 | до 0.12 | до 0.05 | до 0.15 |

globuss24.ru