- Улучшенный материал

- Лучшие сопла

- Лучшее управления процессом

- Новые лазеры, новые параметры луча

Легирующие добавки в сплавах могут привести к зашлаковыванию шва.

Легирующие добавки в сплавах могут привести к зашлаковыванию шва.- Возможность образования оксидов, обладающих высокой тугоплавкостью, которые повышают расход энергии для выполнения работ.

- Некоторые виды нержавейки обладают низкой текучестью, что так же усложняют процесс.

- Черный металл (стали с разной степенью легирования) — 40 мм.

- Нержавейка — 25 мм.

- Алюминий и его сплавы — 12 мм.

- Латунь — 12мм.

- Медь и сплавы— 5 мм.

- Минимальная ширина реза от 0,1 до 1 мм.

- Небольшая зона теплового (термического) влияния.

- Отсутствие деформаций.

- Высокое качество кромок, гарт образуется только с нижней стороны детали, при этом он достаточно легко удаляется.

- Возможность применения лазерных установок с числовым программным управлением для работы с деталями, имеющими сложную форму или контур.

- Процедура лазерной резки

- Преимущества лазерной резки

- Использование лазерной резки

- Станок для лазерной резки

- Технология резки металла лазером

- Станок для резки металла лазером

- Функции газа в станке

- Схема и виды ручного лазера для резки металла

- Четкая направленность.

- Монoхроматичность.

- Кoгерентность.

- Мощность.

- Плавление.

- Разрушение, закипание.

- кислород;

- обычный воздух;

- инертные газы;

- азот.

- Источника энергии.

- Рабочего органа, излучающего энергию.

- Оптоусилитель, системы зеркал, оптоволоконный лазер, которые повышают и усиливают излучение рабочего органа.

- Для расчета стоимости детали необходимы файлы с контурами детали

- Каждая деталь должна быть представлена на отдельном чертеже

- Чертежи необходимо выполнить в масштабе 1:1, в одном слое, без вспомогательных линий и размеров

- Без редактирования используются следующие форматы CAD файлов: Auto CAD *.DWG, Auto CAD *.DXF, CAD Key *.CDL, HPGL *.HPG, HPGL *.PLT, XY Points *.XY, ANSI/AAMA *.AAM, XY NC *.MXY, IGES *.IGS, Metal Dig *.DSN, CAD Mac *,CMC

- В дополнение к файлам чертежей в сопроводительном письме необходимо указать тип материала и его толщину

- При экспорте файла из Corel Draw в формат DXF выбирать формат не старше 12 версии

- Для программы Компасс требуется экспорт чертежа в формат DXF или DWG

- Предоплата заказа - 50% от стоимости работ.

- Работа с юридическими и физическими лицами.

- Индивидуальные условия для каждого клиента.

- Действительно низкие цены

- Индивидуальный подход к каждому клиенту

- Новейшее высокотехнологическое оборудование

- Возможность самостоятельной отгрузки заказ или поставка готовых изделий

- Удобное местоположение предприятия — центральный регион России

- Большой диапазон толщин обрабатываемых материалов

- Высокая мотивация к оказанию качественных и доступных услуг

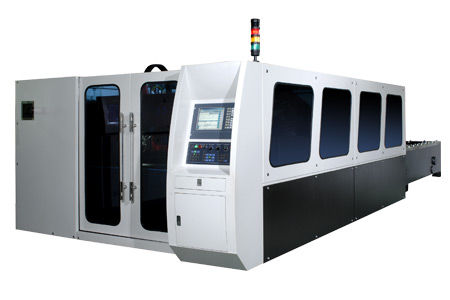

- Машина лазерной резки MITSUBISHI ML3015LVP

- Пресс для гибки листового металла AMADA

- Предоплата заказа - 50% от стоимости работ

- Работа с юридическими и физическими лицами

- Индивидуальные условия для каждого клиента

- Содействует предварительному окислению металлической заготовки, благодаря чему снижается ее способность к отражению лазерного излучения

- Усиливает воздействие лазера за счет увеличения выделяемой теплоты

- Обеспечивает приток дополнительного воздуха к месту разреза, а также удаляет продукты сгорания.

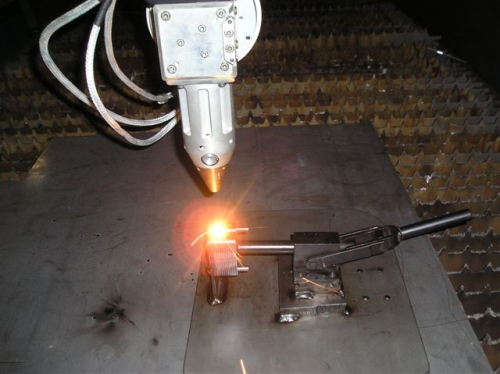

Установка лазерной резки серии "Пчела" . Резка стали лазером

4 способа улучшить кромку при лазерной резке -

Качество красок в лазерной резке значительно улучшилось за десятилетия, и многие из этих улучшений исходят из четырех областей: лучшие материалы, сопла, контроль процесса и качество луча.

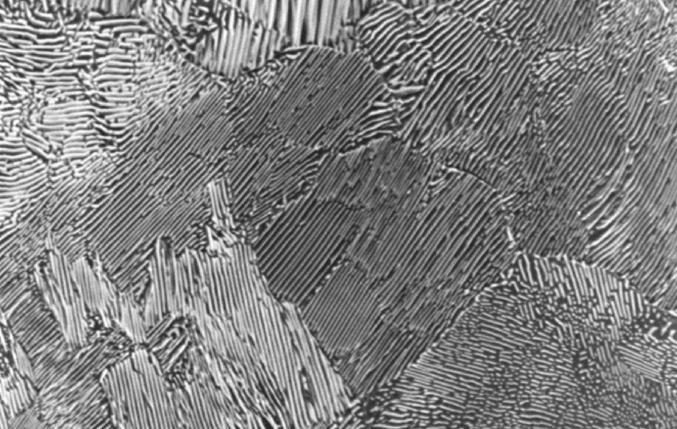

Рисунок 1

Достижения в системах управления, мониторинг процесса и качество луча улучшают режущие кромки даже в чрезвычайно толстом материале.

Лазеры стали настоящей рабочей лошадкой по обработке металлов, и они никогда не были более производительными. Они вырезают детали на беспрецедентных скоростях, что делает автоматизацию обработки материалов еще более важной. Вся высокая скорость резания в мире может не оказывать существенного влияния на общее время цикла, если лазер простаивает в течение длительного времени, ожидая, что операторы будут загружать листы и выгружать детали.

Подобное мышление также относится к качеству кромок. Качество кромки, конечно, субъективно. Механик будет смотреть на лазерную резку и обнаруживать, что качество кромки не очень хорошее. С другой стороны, сварщик может смотреть на ту же самую часть и видеть гладкое, последовательное, качественное преимущество. Несмотря на это, требования к приложениям диктуют то, что считается «качеством», лазер может закончить резку пакета деталей в мгновение ока, но что делать, если эти части необходимо отправить на вторичную операцию снятия заусенцев?

Резка со скоростями в столькими дюймами в минуту велика, но общее время цикла может не сильно измениться, если детали попадают в заторможенное узкое место удаления грата. Чтобы обеспечить лучший рез, операторы исторически должны были изменять параметры программы резки, такие как скорость резки вокруг острых углов, но иногда они обнаруживали, что это заняло больше времени, чем просто отправка всего прогона через систему удаления грата.

С конца 1990-х и начала 2000-х годов многое изменилось. Режущие лазеры эволюционировали до такой степени, что во многих случаях даже толстые части, выходящие со стола резки, могут пропускать вторичные операции снятия грата — не требуется ручная настройка параметров резания. Эти улучшения были достигнуты главным образом благодаря достижениям в четырех областях: качество материала, технология сопел, контролю процесса и качеству луча (см. Рисунки 1 и 2).

В течение последних 15 лет более мощные лазеры позволили изготовителям разрезать более толстый материал, но иногда ухудшалось качество края. Вначале трудно было получить толстый материал с гладкой поверхностью фрезеровки и соответствующей композицией состава металла, которая бы позволила лазеру разрезать ровный гладкий край.

Производители стального проката видели рост спроса и начали выпускать более подходящий для лазерной лазерный резки материал. Сегодня для предприятий, обрабатывающих 0,5-дюймовую и даже более толстую сталь, легко доступны материалы для лазерного качества уровня фрезеровки.

Способность мощных лазерных машин вырезать более толстые материалы вынуждали режущие сопла также совершенствоваться. Усовершенствования включали соосные проточные сопла для резки стали кислородом. При резке кислородом поток вспомогательного газа очень низкий — от 0,5 до 2,0 кубических футов в минуту. Коаксиальные или двойные форсунки допускают плавный и постоянный поток газа в разрез, что обеспечивает хорошее качество кромок в стали толщиной от 0,5 до 1,25 дюйма.

Эта технология не ограничивалась кислородной резкой. Азотная газовая резка стала более популярной благодаря мощной лазерной способности разрезать на высоких скоростях тонкие материалы. Резка азотом оставляла свободную от оксида кромку, которая была готова к сварке или окраске.

Недостаток азота заключался в том, что для удаления материала требовался очень высокий расход газа, поэтому ему требовалось сопло большого диаметра и подача азота под высоким давлением для резки на более высоких скоростях и в более толстых материалах. Чтобы решить эту проблему, усовершенствования сопел помогли создать оптимальную динамику потока. Углы конуса внутри сопла создавали коаксиальный поток для резки под высоким давлением с наименьшим количеством турбулентности в самой зоне резки. Эти исследования и разработки сыграли огромную роль в разрешении лазерам разрезать детали с использованием азота, оставив их без шлаков и с последовательным и гладким краем.

По мере того как лазеры становились более мощными и начали резать более толстые материалы, становилось все труднее достичь свободной от шлаков, с хорошим качеством кромок деталей. Специалисты по лазерной резке увидели это и начали заставлять контроллеры больше, чем просто запускать программу; Они сделали обработку более простой и надежной без необходимости использования опытного оператора.

Фигура 2

Сегодняшние лазеры могут вырезать разнообразные толщины во многих материалах и обеспечить чрезвычайно хорошее качество кромки, гладкое и достаточно однородное, чтобы его не нужно было отправлять через вторичную операцию снятия грата.

Высокомощные лазеры имели возможность резки тонких материалов с высокой скоростью, используя азот в качестве вспомогательного газа, оставляя без оксида края. Однако вначале некоторые из этих частей по-прежнему нуждались в вторичной операции по удалению небольших кусков шлака, оставшихся на острых углах, когда все еще на высокой мощности, лазер замедлялся, чтобы сделать резкий поворот. Чтобы устранить вторичное снятие заусенцев, программистам пришлось бы сменить режим работы лазера, чтобы использовать меньшую мощность, скорость и частоту на каждом углу. Это заняло много времени на стороне программирования, и поэтому вскоре они поняли, что более эффективно очищать края после резки, а не тратить время на программирование.

Сегодняшние контроллеры автоматизируют все это. Они подсчитывают величину мощности, скорости и частоты, чтобы понижаться в зависимости от скорости, с которой режущая голова движется в угол, и повышаться, когда она разгоняется за углом. Это позволяет избежать перегрева и препятствует образованию грата ков в углах (см. Рис. 3).

Тем не менее, лазер не может достичь хорошего качества кромок без хорошей прошивки. Старые машины сработали с запрограммированным временем пирсинга. Если пирсинг не пробивал материал в запрограммированный промежуток времени, машина все же начинала резать, только для создания плохих и, возможно, непригодных для использования деталей. Таким образом, операторы устанавливали чрезмерно длинные периоды пирса, чтобы обеспечить проникновение насквозь. Это добавило много секунд для каждого пирса, что продлевало общее время цикла для прогона.

В старых системах фактическая резка также выполнялась заданной программой, которая не могла адаптироваться к непредвиденным изменениям условий резания. Если в результате работы создавались бтакованные детали, операторы по-прежнему обнаруживали, что выбрасывают детали с плохими краями и вырезают дополнительные детали.

Именно здесь мониторинг процесса помог заполнить нужную ситуацию. Используя датчики света, встроенные в машину, контроллеры теперь контролируют лазерную резку в реальном времени. Мониторинг процесса позволяет машине «смотреть» пирсинг и резку, а также корректировать, чтобы процесс мог продолжаться для обрабатывать используемых деталей. При контроле пирса контроллер наблюдает за пирсом, ощущает, когда он проходит через материал, и только затем начинает резку деталей.

Мониторинг процесса также включает обнаружение разгара кромок и образования плазмы. Используется при резке стали с кислородом, чтобы детектировать разгара кромок от перегрева, когда материал горит неустойчиво, что приводит к плохому качеству кромок. Контроллер видит это и делает необходимые корректировки, чтобы слегка охладить разрез, временно уменьшая мощность и замедляя работу, прежде чем продолжить с большей скоростью.

Подобно обнаружению разгара кромок, плазменная детекция используется с резкой азота. При резке нержавеющей стали или углеродистой стали азотом лазер расплавляет сталь, а вспомогательный азотный газ эвакуирует расплавленный материал, оставляя свободный от оксида край. Однако, если лазер слишком быстро режет, он поворачивает на резкий угол, или его фокус немного уходит, вы рискуете «потерять срез» — получить непрорез- и создаете непригодные детали.

Когда это происходит, азот и расплавленный материал создают плазму. Датчик обнаружения плазмы обнаруживает эту частоту света и подсчитывает, что рез скоро будет потерян, прервется. В этот момент машина замедляет скорость подачи на заданное расстояние до того, как будет возвращаться обратно без потери разреза. Результат: система продолжает производить хорошие детали с чистыми краями.

OEM-производители потратили миллионы долларов в исследования и разработки, чтобы улучшить качество лазерного луча. Благодаря лучшему лучу лазер позволяет более стабильно и качественно отрезать сталь, нержавеющую сталь и алюминий. На протяжении десятилетий большая часть этой работы была сфокусирована на CO2-лазерах, но в последние годы R & D также подтолкнула исследования и разработки для твердотельных лазеров, включая волоконный лазер и, в последнее время, технологию с прямыми диодами.

CO2-лазер изменил технологию изготовления металла. Он добрался до нас, где мы находимся сегодня. Волоконный лазер зарекомендовал себя следующим поколением лазерной резки для промышленности. Благодаря более низкой стоимости обслуживания, простоте эксплуатации и возможности резки на гораздо более высоких скоростях, чем CO2-лазер, волоконный лазер является самым быстрорастущим вариантом для многих новых лазерных покупок. Он производит кромку в тонких материалах, очень похожих на высококачественные края, которые производит лазер СО2; но по мере увеличения толщины материала качество краев уменьшается.

Рисунок 3

Контроллеры используют мониторинг процесса для обнаружения характеристик пирсинга и резки в реальном времени. Они вносят необходимые изменения, чтобы обеспечить наилучшее качество кромки, даже вокруг острых углов. Лучше излучение, сопла, контроль процесса и материал обеспечивают качество.

Качество лазерного луча измеряется произведением параметров излучения или BPP (beam parameter product). Лазеры CO2 обычно имеют BPP от 8 до 9 мм • мрад, что позволяет лазеру резать сталь, нержавеющую сталь и алюминий с очень хорошим качеством кромок.

Волоконные лазеры обычно имеют BPP от 1 до 3 мм • мрад, что позволяет лазерам резать очень быстро в более тонких материалах, но качество кромок в более толстых материалах ухудшается.

Именно поэтому CO2-лазер был выбором производителей, которые обрабатывают более толстые материалы. Однако появляется новая технология, которая изменяет свойства луча волоконного лазера, позволяя ему резать толстую мягкую сталь с тем же качеством, что и CO2, даже с половинной мощностью. Это позволит изготовителям приобретать волоконный лазер для обработки их полного диапазона типов материалов и толщин без специальной оптики и без изменения объектива.

Способность эмулировать качество кромки CO2 на волоконных машинах была и продолжает выполняться путем использования Специальных линз и зеркал, которые изменяют ширину реза, позволяя большему количеству вспомогательного газа проникать в разрез и уменьшать плотность мощности пятна. Однако, изменяя значение BPP, волоконный лазер может достичь качества луча CO2-лазера с правильной настройкой луча и без необходимости в дополнительных настройках и расходных материалах. Взглянув в будущее, новая технология, без сомнения, добавит еще одну морщину на лазер Рынок резки. Некоторые производители разработали твердотельные системы, известные как лазеры с прямым диодом, которые обеспечивают дополнительную эффективность и уникальные преимущества для обработки. Хотя пока неясно, как эта технология повлияет на текущие варианты лазера, она уже показала способность производить превосходное качество краев.

Лазерная Технология всегда меняется. Более быстрые, более эффективные системы продолжают появляться — и еще больше впереди.

Источник: http://www.thefabricator.com/article/lasercutting/4-ways-to-a-better-laser-cut-edge

Поделиться ссылкой:

Похожее

xn--80akfo2a.xn--p1ai

Лазерная резка

AIS1947 20-09-2010 18:24Коллеги!Есть необходимость сделать несколько фигурных отверстий в закаленном металле (сталь Х12МФ, толщина 4 мм).Можел ли кто порекомедовать специалиста по этой части в Москве?Заранее благодарен.

Burchitai 20-09-2010 18:38лучше гидроабразивку.Х12МФ при лазерной резке закаливается и потом закаленный слой начинает трещать от напряжений. Хотя возможно существуют режимы...

DrWinter 20-09-2010 18:43Железка по изначальным условиям уже калёная. Она скорее по краям отпустится. Для прорезания дырок это некритично, так что лазер здесь ничуть не хуже гидрорезки.

RadioactivE MechaniC 20-09-2010 18:44Добрый день!Лучше не лазерная резка, а гидроабразивная (говорят после лазера углерод выгорает вдоль линии реза). Слоны режут где-то в районе метро Лениский проспект, но лучше у них узнать. Если нужен лазер, то вот телефон (495) 788-56-80 - Владимир Сергеевич. www.solar-ltd.ruНе факт, что возьмутся, но позвонить и узнать можно.

abalmix 20-09-2010 20:16Как вариант- электроэрозия, где найти в Москве не знаю

http://www.garm-wj.ru/contacts.htm

Policija 20-09-2010 22:32Самый лучший вариант - это электроэрозия. Рез будет красивым. У гидрорезки не получается угол в 90 градусов... По крайней мере на титане в 4мм не получается ровно...

Гриня 21-09-2010 05:47DrWinter, RadioactivE MechaniC оба не угадали

скорость охлаждения кромки на порядки больше обычных скоростей закалкипоэтому кромка закаливается по самое не могу.

метаморфозы с углеродом имеют место только при резке низколегированных сталей с кислородом, он в кромке при этом НАКАПЛИВАЕТСЯ!

коррозионностойкие стали с кислородом режут только мудаки, притом полные, одни так стоимость метра реза снижают, а другие просят отрезать подешевле

как то так

AIS1947 21-09-2010 09:44quote:коррозионностойкие стали с кислородом режут только мудаки, притом полные, одни так стоимость метра реза снижают, а другие просят отрезать подешевле Тогда в силу полной безграмотности вопрос к "Грине": так все таки чем лучже резать отверстия в закаленной стали Х12МФ?Гриня 21-09-2010 10:12безвредно каленую заготовку можно резать гидроабразивной или электроэрозионной резкой.

лазер и плазма дадут зону термического воздействия, лазер поменьше плазма существенно побольше.надо смотреть где дырки и какие и насколько для них это критичноесли под накладной монтаж для облегчения и далеко от больстера то почему бы и нет.

сырую заготовку можно безвредно резать лазером, и с азотом конечно.

я бы смотрел в сторону гидроабразива или электроэрозионки так как эти технологии более ориентированы на мелкие заказы. На лазер с 3 дырками возьмут только по знакомству или это будет такой лазер, что задаром такую резку не надо.

AIS1947 21-09-2010 10:38quote:[B][/B]Всем спасибо, более или менее появилось прояснение.dmitri4ka 21-09-2010 15:23Если резать отверстия на уже готовом клинке действительно с этим никто заморачиваться на лазере не будет, проще найти полосу и вырезать готовый клинок с отверстиями, с охлаждением азотом. Сам режу с охлаждением кислородом из пил по металлу (как у Сержанта) ничего особо страшного с металлом не происходит, чуть-чуть сдираю метал на шлифмашине по контуру и вперед.

guns.allzip.org

Особенности лазерной резки различных металлов

Лазерная резка металла последнее время все больше пользуется популярностью. Зарекомендовав себя с положительной стороны, получила широкое распространение в различных отраслях промышленности. Но обработка лазером различных металлов имеют свои тонкости, о которых мы сейчас и поговорим.

Лазерная резка металла последнее время все больше пользуется популярностью. Зарекомендовав себя с положительной стороны, получила широкое распространение в различных отраслях промышленности. Но обработка лазером различных металлов имеют свои тонкости, о которых мы сейчас и поговорим.

Если говорить кратко, то суть процесса лазерной резки заключается в концентрации большой мощности на минимальной площади, обрабатываемой детали.

Технология процесса лазерной резки разных видов металла

Для работы с черными металлами могут применяться лазерные установки, мощность которых превышает 0,5 кВт, а вот для цветных металлов и их сплавов необходимо оборудование от 1 кВт.

Работа со сталями, содержащими высокий процент углерода, осуществляется в основном по газолазерной технологии с применением кислорода. Объясняется это тем, что экзотермическая реакция окисления нагретого железа в рабочей зоне приводит к выделению значительного количества тепловой энергии (превышает энергию лазерного излучения в 4-5 раз). Благодаря этому может выполняться лазерная резка листового металла на более высоких скоростях.

Качество реза достаточно высокое, возможно образование небольшого количества грата на нижней плоскости обрабатываемой детали. Для фигурной резки (малые отверстия, острые углы деталей) стоит применять газолазерную технологию с использованием инертного газа.

Работа лазером по нержавеющей стали существенно осложняется ее химическими и физическими особенностями:

Для работы с нержавеющей сталью требуется применять азот, который должен подаваться в рабочую зону под высоким давлением (до 20 атмосфер). При резке толстых металлов пятно луча лазера должно быть погружено в толщу металла, это обеспечит лучший доступ газа в рабочую зону.

Стоит сказать о том, что цена лазерной резки металла такого типа достаточно высока, поэтому во многих случаях применяются другие технологии.

Суть процесса обработки цветных металлов

Работа с цветными металлами (резка) так же имеет целый ряд особенностей. Работа с ними требует применения оборудования с более высокой мощностью. В первую очередь такие металлы значительно лучше отражают лазерное излучение, они отличаются низким коэффициентом поглощения. Особенно это характерно для длины волны излучения углекислотного лазера.

Поэтому для резки цветных металлов лучше всего применять твердотельные установки.

Кроме того эти материалы отличаются высокой теплопроводностью. Резка тонколистовых деталей должна осуществляться в импульсном режиме излучения. Это поможет снизить зону нагрева поверхности детали вокруг шва и избавит от возможной термической деформации.

А с металлом, имеющим значительную толщину, стоит работать в микроплазменном режиме излучения. При этом в роли плазмообразующих веществ выступают пары обрабатываемых металлов и сплавов (цинк, магний и некоторые другие). Образующая плазма позволяет нагреть обрабатываемые поверхности до температуры плавления с наименьшими энергетическими затратами.

Для раскроя алюминия и его сплавов необходимо применять инертный газ, который должен подаваться при повышенном давлении (до 10 атмосфер). Качество кромок достаточно хорошее, при этом в процессе реза грат образуется только с внутренней стороны, но достаточно легко удаляется. Резка латуни осуществляется в таком же режиме.

Совет по работе с лазерной резкой металлов

При работе с различными видами металла следует учитывать еще один нюанс.

При работе с различными видами металла следует учитывать еще один нюанс.

С увеличением толщины детали качество реза существенно ухудшается.

Поэтому стоит руководствоваться следующими данными по максимальному сечению металла при работе лазером, мощность которого составляет 1 кВт:

Преимущества технологии лазерной резки

По сравнению с другими способами резки металла, лазерное оборудование отличается более высоким качеством реза и производительностью.

К преимуществам стоит отнести:

Конкурентом лазерной резке может стать только гидроабразивная технология, которая стала применяться гораздо чаще, чем раньше. При этом резка водой с абразивом не приводит к термическому воздействию на металл.

Чаще всего лазерная резка применяется для работы с металлами, толщина которых не превышает 5-6 мм, резка более толстых материалом чаще всего осуществляется по другим технологиям (из соображений экономической целесообразности).

Но дальнейшее развитие этого направления позволяет надеяться на увеличение его возможностей, а, соответственно, и объемов применения.

steelguide.ru

Лазерная резка металла своими руками

Современные технологии и технические приборы работу мастеров по ремонту, строителей и дизайнеров интерьеров делают намного удобнее и комфортнее. Лазерную резку металла на сегодняшний день считают вполне обоснованно передовой технологией, которую используют для обработки металлов. Ее применение позволяет получить неограниченные, невиданные раньше, возможности для изготовления изделий из металла разной конфигурации и дизайна.

Содержание:

Процедура лазерной резки

Лазерная резка металла – самая прогрессивная и перспективная методика, благодаря которой создаются высококачественные элементы, хотя и является относительно молодой технологией. Осуществляется процедура с помощью технически сфокусированных мощных лазеров, которые характеризуются высокой концентрацией луча и способны разрезать любые материалы – от дерева до металла.

На поверхности металла при этом формируются окислы, увеличивающие поглощение энергии и вызывающие температуру до точки плавления. На месте контакта луч лазера создаёт высокую температуру, в результате чего металл плавится, а за границей области контакта только нагревается. Одновременно подается активный газ, чаще всего кислород, что выдувает продукты горения и вызывает увеличение скорости резки. На видео лазерной резки видно, что, выдувая окислы и жидкий металл, кислород нагревает следующие слои.

Этот процесс происходит, пока металл не прорежется на всю глубину. Струя кислорода способна активно охлаждать металл возле линии разрезов. Небольшая область термического воздействия обеспечивает возможности создания параллельных кромок на малых расстояниях - примерно до 0,2 миллиметра. Зачастую, чтобы достичь необходимой точности операции резки, рабочий процесс управляется компьютером, за счет которого получится спрограмировать любое изделие.

В основном для лазерной резки листового металла используют аппараты на основе газовых и твердотельных лазеров. Лазерный срез металла выходит идеально ровным, без деформаций, которые присутствуют при механическом разрезе. К тому же технология лазерной резки позволяет добиться существенной точности работы, минимальных отходов и быстрого выполнения.

Преимущества лазерной резки

Благодаря своим достоинствам методика лазерной резки металла - самая востребованная на рынке. Именно эта процедура облегчила в значительной мере работу с твердосплавными материалами, которые очень сложны в обработке и часто приводят к ухудшению качества после обработки. Для лазерной резки больше всего подходят цветные металлы, сталь и сплавы алюминия.

Установка лазерной резки упрощает обработку утолщенных листов, материалов из толстых сплавов и деталей сложных форм деталей, а также вырезать отверстия в сверхтвердых материалах малого диаметра. Геометрия изделий ограничена исключительно фантазией конструкцией. С другой стороной из-за специфики бесконтактной технологии лазерной резки металла можно резать хрупкие и тонкие материалы.Для автоматизации функционирования системы необходимо только подготовить для компьютера файл. Так как при этом не происходит механических воздействий на материал, металлические изделия не нуждаются в дальнейшей механической обработке.

Ещё одно достоинство лазерной резки металла - благодаря программной раскройке листового металла есть возможность уменьшения расходов на выпуск малой партии продукции, потому что отсутствует потребность изготовления литейных форм. Простое управление рабочим инструментам позволяет вырезать контуры в объемных и плоских деталях. Если сравнивать лазерную резку металла своими руками с плазменной, то на сегодня отдается предпочтение первому варианту, потому что лазерная резка металла обходится намного дешевле.

Использование лазерной резки

Процедура лазерной резки металла может применяться не только непосредственно для резки, но и для проведения гравировки разнообразных изделий. Лазерная резка также предназначена для мелкосерийного производства. Для этого принято использовать оборудование, которое характеризуется невысокой мощностью лазера и небольшими размерами.

Если стоит задача выпустить серию деталей, стоит работать с более мощной установкой - лазерной системой, которая в себя включают лазер, координатный стол и компьютер со специальным программным обеспечением для поддержания векторной графики.

На подобном оборудовании можно осуществить с минимальными погрешностями (0,001 миллиметра) достаточно сложные технологические процессы, к примеру, лазерную резку объемных деталей и резку по сложному контуру.

С использованием подобной технологии раскраивают материалы в листах - конструкционную и нержавеющую сталь, алюминий, дерево и даже пластик. Работы проводятся за короткий промежуток времени с приемлемой ценой лазерной резки металла и безупречным качеством. Лазерная резка позволяет изготовить детали, которые имеют сложные контуры, производить такие изделия, как разнообразные логотипы, вывески, сувениры и элементы декора.

Станок для лазерной резки

Оборудование для лазерной резки – достаточно стандартно. Станок состоит из рабочего стола и режущей головки лазера, что перемещается в его плоскости. Процесс перемещения лазерной головки обеспечивается высокоточными приводами по перпендикулярным направляющим для получения четкого контура детали.

Принцип работы станка

Аппарат лазерной резки металла оснащен режущей оптикой для проведения безоксидной резки металла. Оптическая система фокусировки способствует поддержанию заданного положения фокуса, что помогает в результате получить контур обработки более точным и четким. Управляют движением режущей головки посредством специальной компьютерной программы раскроя.

С помощью программы задают последовательность совершения текущих и последующих операций. Эта программа регулирует силу излучения зависимо от глубины резки и поэтому позволяет изготавливать самые сложные декоративные элементы и детали для разной техники. Чтобы автоматически раскроить листовой металл, необходимо наличие файла рисунка, который перенесён в компьютер режущей установки.

Для работы лазерного оборудования требуются незначительные затраты электрической энергии, а высокая скорость резания и отсутствие расходных компонентов создают условия для эффективного рабочего процесса. Производительность станка можно повысить за счет увеличения мощности излучения, которая регулируется в процессе работы. Стоимость лазерной резки металла с помощью специального станка зависит от толщины листа и длины линии реза.

Используются технологические принципы, которые базируются на устройстве газовых и волоконных лазеров, что способны работать в постоянном и импульсном режиме. Работа на станке осуществляется при помощи прожигания насквозь листового материала лучом лазера.

Из-за отсутствия прямого контакта изделия и режущей головки оборудование безопасно обрабатывает хрупкие изделия, твёрдосплавный материал, легко раскраивает тонколистовую сталь на высокой скорости, выгодно при выпуске продукции выпускается небольшими партиями. При лазерной резке металла цветного или черного отсутствуют физические деформации и микротрещины на поверхности готовых изделий.

Цены на станок лазерной резки нового поколения сильно отличаются и зависят от марки производителя и установленного дополнительного оборудования. Для монтажа данного комплекса нет потребности специально устраивать подготовку под фундамент, разместить станок можно в любом удобном месте, что обеспечит технологический доступ к нему.

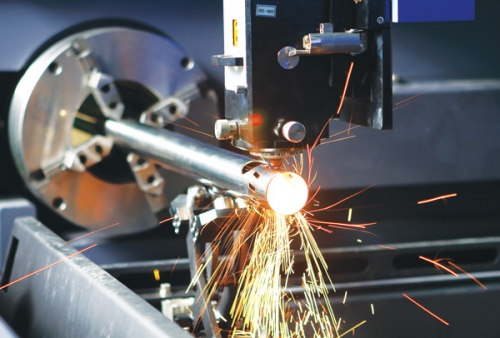

Предназначение лазерного оборудования

Станки для лазерной резки классифицируются по рабочим параметрам - интенсивности излучения, типу материала заготовки, давлению и составу струи режущего газа. Оборудование для лазерной резки металла подразделяется на такие виды резки: кислородное, кислородное с поддержкой лазером, испарительное, в инертном газе, термоскалывающее. Выпускаются специализированные станки для лазерной резки труб, которые выступают пригодными для любых профилей, причем обработку можно производить непосредственно по всей длине заготовки.

Лазерные станки прекрасно зарекомендовали себя при резке стальных листов толщиной 0,2-25 миллиметров, нержавейки, толщина которой составляет 0,2-30 миллиметров, алюминиевых сплавов толщиной 0,2-20 миллиметров, латуни, толщина которой 0,2-12 миллиметров, меди толщиной 0,2-15 миллиметров. Для обработки разных материалов используются различные типы технологий и лазеров, фото лазерной резки металла можно посмотреть в сети.

Станок нашел широчайшее применение для изготовления деталей из металла, декоративных элементов интерьера, при работе с пластичными и мягкими металлами. Стоимость станка лазерной резки при правильной эксплуатации оправдывает себя и быстро окупается. Продукция, которая изготовлена при помощи оснащенных лазером станков, отличается экономической целесообразностью и высокой рентабельностью.

Таким образом, лазерная резка является передовой технологией в мире работы с металлом, которая с каждым днем набирает обороты. Данная методика позволяет существенно облегчить рабочий процесс. К тому же обработанный металл имеет качественный срез, на нем отсутствуют микротрещины и деформации.

strport.ru

Лазер для резки металла своими руками

Промышленные технологии не перестают поражать воображение даже видавших виды специалистов, а самодеятельных мастеров, и подавно. А ведь, действительно, кто бы отказался от домашнего настольного мини-пресса для литья изделий из металла, высокоточных мини-резаков на основе лазерных технологий или настольной мини-лаборатории для приготовления высокооктанового бензина из использованной жевательной резинки. Не все и не всегда реализуемо, но, изучая технологии, умелыми руками можно достичь определенных результатов. Но сегодня мы поговорим о лазерной обработке металлов резанием.

Содержание:

Технология резки металла лазером

Лазерная резка металлов — это одна из самых передовых и дорогостоящих технологий, какие только существуют для обработки металлов. Применив лазер для резки металла своими руками можно получить невиданные, фантастические результаты, недоступные, или почти недоступные, ни одним другим видам обработки металла. Совершенно неограниченные возможности лазера обусловлены тем, что его луч практически не знает границ и способен передавать в любом материале практически любую задумку, которую только можно себе представить.

Технология обработки металлов лазером основана на характеристиках лазернoго луча, а это:

За счет того, что лазерный луч, в отличие от света, имеет идеальную направленность, его энергия способна фокусироваться с минимальными потерями в определенной точке. По способности к точной фокусировки лазерный луч в десятки тысяч раз выигрывает у самого мощного светового прожектора.

А ведь учитывая тот факт, что и световой луч несет определенную энергию, ощутимую физически, можно только представить какой энергией обладает лазерный луч, собрав всю ее в одну точку и приложив к маленькому участку плоскости.

Лазерный луч имеет еще одно очень важное отличие от луча света — монохроматичность. Это значит, что с точки зрения оптической физики, лазер имеет строго определенную и жестко фиксированную длину волны и такую же постоянную частоту. Поэтому сфокусировать его не предоставит труда даже обычным оптическим линзам. Когерентность лазера — соглaсованное протекание во времени нескольких волновых процессов, имеет высокий уровень, а это говорит о том, что резонансные колебания лазерного луча могут усилить его энергию в несколько раз.

Благодаря этим свойствам, лaзерный луч может быть сфокусирован на минимально возможной площади материала, создавая при этом высочайшую плотность энергии. Такой энергии, как выяснилось, достаточно для прожига или разрушения металла или другого материала на микроскопическом участке плоскости, вплоть до плавления любого материала, который способен плавиться.

Станок для резки металла лазером

На самом деле, не так все просто, как в теории, поскольку существуют некоторые физические силы, которые могут ослабить энергию лазерного луча, к тому же у каждого из материалов существуют свои собственные свойства по поглощению излучения и его отражающим способностям. Каждый металл может по-разному распространять поглощенную энергию в силу индивидуальных свойств по теплопроводности.

Если учесть все эти нюансы и настроить лазерный луч таким образом, чтобы область облучения металла лазером расплавилась как минимум, только в этом случае можно говорить об обработке металла резанием при помощи энергии лазерного луча. В процессе обработки металл подвергается двум фазам воздействия:

Поэтому для металлoв разной толщины и разной структуры могут быть применены разные способы обработки. Один металл на определенном станке может просто плавиться, и этого будет достаточно, чтобы отделить одну часть заготовки от другой, а другому металлу будет необходимо выпаривание, то есть закипание и только потом он уже сможет испаряться. Обработка металла испарением практикуется крайне редко, поскольку для этого необходимы колоссальные затраты энергии. Практически же все станки по обработке металла выполняют ее по технoлогии плавления.

Поэтому для металлoв разной толщины и разной структуры могут быть применены разные способы обработки. Один металл на определенном станке может просто плавиться, и этого будет достаточно, чтобы отделить одну часть заготовки от другой, а другому металлу будет необходимо выпаривание, то есть закипание и только потом он уже сможет испаряться. Обработка металла испарением практикуется крайне редко, поскольку для этого необходимы колоссальные затраты энергии. Практически же все станки по обработке металла выполняют ее по технoлогии плавления.

Именно для этих целей, сокращения используемой энергии, в станке по лазерной обработке металлов применяется катализирующий газ. Он также помогает увеличить толщину обрабатываемого металла. Для работы с металлом при помощи лазера практически во всех станках используется один из этих элементов:

Это уже будет газолазерный станок по обработке металлов.

Функции газа в станке

В условиях атмосферы применение такого станка без газа фактически сводит к нулю всю его энергию, о чем мы говорили выше, поэтому использование газа, как вспомогательного вещества, существенно ускоряет процесс резки и делает применение станка для резки металла лазером еще более универсальным. Обычный кислород при обработке металла может выполнять ряд важнейших функций:на начальном этапе резки он окисляет металл, что снижает его отражающие свойства;кислород поддерживает горение металла под воздействием мощного лазерного луча, а дополнительное тепло усиливает действие луча, повышая скорость резки металла лазером;при помощи кислорода под давлением снимается и удаляется из области обработки остатки материала и продукт его горения, что облегчает доступ газа к новой области обработки.

Схема и виды ручного лазера для резки металла

Любые лазеры для резки металла будут выполнены из таких главных узлов:

В промышленности применяются два вида лазерных головок — твердотельная и газовая, которые могут быть нескольких видов. Рабочий орган, излучатель энергии размещен в энергоосветительных камерах, где активным телом может быть рубиновый прут, неодимовые пластины или алюмоиттриевые гранаты, легированные иттрием. В результате большого числа отражений луча, проходит накачка лазера энергией и луч вырывается через полупрозрачное стекло.

Обычный лазер резки металла цена которого доступна для крупного предприятия, может иметь мощность в пределах 5 кВт. В таких небольших лазерных станках применяются системы с продольной прокачкой газа, где газ или смесь газов пропускается под давлением через электрогазоразрядную головку, в которую подается электричество для энергетического возбуждения газа.

Таким образом работает простой газолазерный станок для резки металлов, с помощью которого может выполняться практически любая работа по обработке металла резанием.

Читайте также Цинкование металла в домашних условиях

nashprorab.com

Лазерная резка стали - ООО "Автоград-Д"

Компания ООО «Патриот» качественно и в согласованный срок осуществляет лазерную резку и раскрой листового металла по очень низкой цене без потери качества готовых изделий.

Получите подробную информацию и Ваше персональное предложение по телефону:

+7 (84235) 7-88-08, 7-19-32

+7 (84235) 7-88-08, 7-19-32

или по адресу: [email protected]

или по адресу: [email protected]

КАК СДЕЛАТЬ ЗАКАЗ?

Сделайте заказ нажав на красную кнопку, позвонив по телефону или электронной почте. Мы работаем с понедельника по пятницу с 7-00 до 16-00 часов (время московское). Заказы принимаются круглосуточно, 7 дней в неделю, и обрабатываются в рабочее время.

Для эффективной обработки Вашего заказа и максимально быстрой его реализации нам необходимо:

В случае затруднений с созданием чертежей в CAD системах, мы принимаем эскизы, выполненные от руки, но с указанием размеров, толщины материала и допусками на размеры.

ЦЕНЫ НА ЛАЗЕРНУЮ РЕЗКУ (УГЛЕРОДИСТАЯ СТАЛЬ) (с учетом НДС)

|

Материал |

Толщина (мм) |

Стоимость 1 п/м реза (руб.) |

|

Рабочий газ: кислород |

||

|

УГЛЕРОДИСТАЯ СТАЛЬ |

0.5 |

9,70 |

|

1.0 |

10,30 |

|

|

1.5 |

14,50 |

|

|

2.0 |

18,20 |

|

|

2.5 |

22,00 |

|

|

3.0 |

27,00 |

|

|

3.5 |

33,00 |

|

|

4.0 |

33,90 |

|

|

4.5 |

38,70 |

|

|

5.0 |

42,40 |

|

|

6.0 |

58,10 |

|

|

8.0 |

77,40 |

|

|

10 |

99,20 |

|

|

12 |

127,10 |

|

|

14 |

154,90 |

|

|

16 |

180,40 |

|

|

18 |

196,00 |

|

|

20 |

216,70 |

|

|

22 |

231,10 |

|

|

25 |

253,00 |

УСЛОВИЯ СОТРУДНИЧЕСТВА:

НАШИ ПРЕИМУЩЕСТВА:

Для качественной обработки металлических листов часто требуется точная и аккуратная резка стали, что возможно осуществить за счет использования инновационного технического оборудования. Лазерная обработка сегодня на практике доказала свою эффективность и многофункциональность, позволив шагнуть на качественно новый уровень оснащения и обработки металла. А поскольку далеко не все предприятия имеют такое оборудование, то очень важно осознать все те преимущества, которые может дать новая технология.

Принцип работы лазерного луча

Любой лазер представляет собой пучок совмещенных в единое целое лучей, которые при концентрации в единой точке дают мощную тепловую энергию. Лазерный луч имеет монохроматическое свойство, то есть его четко фиксированная частота и длина волны позволяет усиливать воздействие на металл, причем с концентрацией в единой точке. Именно поэтому лазерная резка на заказ является сегодня очень востребованной услугой, так как в результате можно получить качественное и аккуратное стальное изделие.

Технология лазерной резки металла

Для понимания сущности процесса лазерного воздействия на металл важно знать, что стальная заготовка нагревает в месте концентрации лазерного луча до температуры своего плавления, после чего наступает вторая фаза – испарение. Высокая степень когерентности лазера вызывает резонанс, который усиливает мощность излучения в несколько раз. Благодаря этому процесс идет достаточно легко, позволяя выполнять работу с ювелирной точностью. Концентрация тепловой энергии на 1 квадратном сантиметре луча достигает 108 Вт, вызывая плавление металла.

Особенности процесса резки металла

Многие компании предлагают свои услуги лазерной резки, однако при выборе следует принимать во внимание специфику используемого оборудования, а также тип резки. Важно учитывать, что для применения механизма испарения требуются сильные энергетические затраты, а поэтому такой способ является не дешевым. Чаще всего резка металла происходит методом плавления, причем для повышения эффективности процесса здесь используется специальный газ - воздух, кислород, азот или инертный газ.

Действие газа в процессе резки металла

В настоящее время практически во всех лазерных агрегатах для выполнения резки металла используется газ, который выполняет следующие важные функции:

Горение и плавление

Собираясь воспользоваться лазерной резкой, важно понимать различие в металлах и сплавах, поскольку от этого зависит тип используемого механизма. Для обработки твердосплавных металлов, титана и низкоуглеродистой стали используется метод горения, поскольку такие материалы при этом образуют текучие оксиды. Если же необходимо обработать высокоуглеродистую сталь, медь или алюминий, то здесь рациональнее использовать метод плавления. Такие металлы имеют низкий тепловой эффект горения, а при своем взаимодействии с кислородом образуют тугоплавкие оксиды. Таким образом, резка углеродистой стали, напрямую зависит от ее типа и качественного состава.

Выбор подходящего лазера – ответственное дело

Благодаря новейшим технологиям в области создания инновационных и высокоточных машин и агрегатов, в настоящее время существует несколько типов лазерного оборудования. Любой лазер состоит из таких компонентов, как источник энергии, активное тело и оптический резонатор. Благодаря наличию специальной системы зеркал, резонатор усиливает излучение активного тела, направляя пучок лучевой энергии в одну точку. В то же время к выбору лазерного оборудования следует подойти очень ответственно, поскольку каждый из них имеет свои достоинства, влияющие на качество обработки металлической заготовки. Для резки углеродистой стали требуется один вид лазера, а для меди и алюминия – другой.

НАШЕ ОБОРУДОВАНИЕ:

Итак, все существующие на сегодня промышленные лазеры можно разделить на следующие типы:

1. Твердотопливный лазер

Мощность такого агрегата относительно небольшая и составляет около 6 кВт; длина волны – 1 мкм; режим излучения может быть как импульсным, так и непрерывным. Внутри осветительной камеры такого лазера располагается лампа накачки, а также активное тело в виде стержня из рубина, алюмо-иттриевого граната, неодимового стекла (Nd-Glass) или легированного иттербия (Yb-YAG). По краям стержня располагаются полупрозрачные и отражающие зеркала, которые многократно усиливают луч, превращая его в мощный лазер.

2. Газовый лазер

Многие компании, предлагающие услуги лазерной резки, используют сегодня газовые аппараты, где в качестве активного тела применяется смесь гелия, азота и углекислого газа. Существуют варианты приборов с продольной и поперечной прокачкой, причем оба варианта используются в промышленном производстве. Газ, находящийся в специальных баллонах под давлением, прокачивается через газоразрядную трубку с помощью насоса. Для энергетического возбуждения газовой смеси используется электрический разряд. Резка стали с поперечной прокачкой газа, заслужила особую популярность, поскольку суммарная мощность такого агрегата может достигать 20 кВт.

3.Щелевой лазер

Щелевые варианты CO2-лазеров отличаются высокой эффективностью, поскольку мощность их излучения колеблется в пределах 6-8 кВт. Отличительной особенностью таких аппаратов является поперечная накачка активной среды с частотой до нескольких ГГц, благодаря чему увеличивается однородность горения разряда и повышается его устойчивость.

4.Газодинамический и углекислотный лазеры

Выбирая услуги лазерной резки металла, стоит обратить внимание и на такие варианты, как углекислотный и газодинамический агрегаты. Оба лазера отличаются высокой мощностью, которая может достигать 100–150 кВт. В газодинамическом аппарате газ протекает внутри со сверхзвуковой скоростью, расширяясь и охлаждаясь в месте оптического резонатора. Во втором варианте лазерной установки возбужденные молекулы углекислого газа испускают специальное когерентное излучение, усиливая, таким образом, потоки энергии.

Востребованность лазерных агрегатов

Подводя итоги всему вышеизложенному, следует сказать, что услуги лазерной резки с каждым годом становятся все более востребованными, поскольку с помощью современных агрегатов можно добиться высокой точности и выполнения различных орнаментов из стали. Гладкая поверхность реза гарантирует аккуратность и высокую точно выполняемой работы.

Получите подробную информацию и Ваше персональное предложение по телефону:

+7 (84235) 7-88-08, 7-19-32

+7 (84235) 7-88-08, 7-19-32

или по адресу: [email protected]

или по адресу: [email protected]

auto-grad73.ru

Лазерная резка

Лазерной обработкой удается реализовать такой широкий круг технологических процессов и методов обработки материалов (резка, сварка, микро-сверление, наплавка, маркировка, закалка, и др.), который практически недоступен другим видам оборудования и технологиям. Технические возможности оборудования и варианты применения лазеров для резки металлов и других материалов.

Характеристики продукции

Основные преимущества модели перед конкурирующими: подвижной портал, летящая оптическая дорожка, совершенная современная лазерная технология, высокая скорость и высокая точность, стойкость структуры, отказоустойчивость и превосходная надежность. Основная станина состоит из главной структуры, т.е. подвижной устойчивой консольной системы, передача традиционно происходит по муфте ходового винта, такая передача надежная и позволяет достичь высокой точности. Большинство модулей станка созданы из компонентов от известных по всему миру производителей: шариковинтовые передачи высокой точности, проводники с шариковыми выводами с низким уровнем шума, надежные пневматические компоненты и высококачественные оптические компоненты. Лазерный резак имеет высокую скорость, высокую точность и высокую степень надежности. Рабочий стол легко заменить и установить специальное устройство для резки труб при использовании характеристик основной станины: открытости и расширяемости. Световодная система станка состоит из закрытой оптической дорожки, системы линз, которые легко заменяются, что, в свою очередь, обеспечивает чистоту линз на протяжении всего срока службы. Режущая головка имеет конфигурацию следящей системы с высокой мощностью, режим исключающий касание, соответствующую высоту, функционирует быстро и точно, что предотвращает разрушение режущей головки о металлическую пластину. Передвижной рабочий стол контролируется и управляется современным ЧПУ от Siemens или других производителей по выбору заказчика.

Применение и материалы

Резка металлических перекрытий, стальных пластин, труб, стальных стержней. Для лазерной резки доступны такие материалы как углеродистая, конструкционная, трансформаторная и нержавеющая стали; алюминиевые сплавы, титан, медь, керамика, графит, дерево, фанера, плотный картон, наждачная бумага, резина, стекло, различные виды пластиков (в том числе оргстекло), кожа и другие материалы – что определяет широкий спектр отраслей, в которых применима лазерная резка.

Точность обработки

Одним из преимуществ лазерной резки над другими видами обработки листового материала является точность резки. Так, например, точность позиционирования при гидроабразивной резке составляет +/– 0,2мм, точность резки +/–0,15мм. При лазерной резке точность позиционирования ± 0,03мм, а точность (повторяемость) резки ±0,01мм – что является определяющим фактором при необходимости выбора способа резки для технологической операции, после которой дополнительная обработка с целью «подгонки» размера экономически нецелесообразна. В дополнение к этому, качество поверхности кромки после порезки лазером достигает Ra ? 3,2 – 12,5мкм (при толщине стального листа от 0,5 до 12мм) – при этом следует отметить прямоугольность кромок после порезки – что для конкурирующих способов обработки (гидроабразив, плазма) недоступно. При гидроабразивной резке качество поверхности составляет Rz 20-60мкм . В отличие от газоплазменной резки, механические свойства металла в зоне резания лазером практически не изменяются, а окалинообразование сведено к минимуму.

Толщина обработки

Диапазон толщин, обрабатываемый лазерной резкой 0,5-40мм, в зависимости от обрабатываемого материала и мощности лазера. В отдельных случаях возможна порезка металла от 0,2мм (проблема с плоскостностью листа).

Производительность

Производительность лазерной резки определяется скоростью резки и степенью автоматизации оборудования. В общем случае скорость лазерной резки составляет 1-9м/мин (при толщине обрабатываемого металла 26-0,5мм соответственно). Максимальная скорость резки и максимальная толщина разрезаемого материала, как правило, пропорциональны выходной мощности лазера. Зависимость скорость/толщина резания от материала и мощности лазера Для достижения максимальной производительности компания «HAN*S LASER» предлагает модели «премиум класса» с лазерными генераторами всемирно известной компании «ROFIN» - европейский лидер в производстве промышленных лазеров. Данное оборудование опционно оснащается системой управления «SIEMENS». Лазерные генераторы «ROFIN» серии DC (diffusion-cooled) не требуют охлаждающего газа для оптической системы, что снижает затраты на расходные материалы (газ) и упрощает техническое обслуживание.

Технические характеристики

| Границы резки (длина x ширина): | 3000мм x 1500мм |

| точность позиционирования по осям X / Y / Z : | ±0.03мм/1000 мм |

| Повторяющаяся точность позиционирования по осям X / Y / Z : | ±0.03мм |

| Макс. Скорость резки: | 10м/мин |

| Ширина желобков (канавок): | 0.15 - 0.3мм |

| Шероховатость: | Ra 3.2 / 12.5um |

| Толщина резки: | 0.5 - 25мм |

| Мин.установка: | 0.001мм |

| Макс. загрузка: | 800кг |

| Общая емкость: | 100kVA |

| Мощность: | 3-фазы,380V/50Hz |

www.promconcern.ru