13. Шарикоподшипниковые стали. Шарикоподшипниковые стали

43. Рессорно-пружинные, шарикоподшипниковые стали, их термомобр-ка, св-ва и применение.

Из пружинных сталей изго-ют пружины, рессоры, торсионы, мембраны и т.д. Обычно исп. стали с сод-ем углерода 0,5-0,7% и самые дешевые ЛЭ (кремний и марганец) ( 65Г, 60Г, 60, 65, 55 С2). Пружины навевают из отожженной проволоки. Повышенную упругость имеют пружины из легиров-ой хромом и ванадием стали (50ХФ). Термообработка – закалка в масло и отпуск (400С). Применяют когда пружины навевают из нагартованной проволоки (проволока прошла перед этим пластич-ю деформацию при протягивании через фильеры). После навивки пружин достаточно только отпуска. Здесь могут исполь-ся просто углеродистые стали. Но надо спец. сгибающее оборудование. Если такой уста-ки нет, то надо подвергнуть отжигу, навить пружину, а потом сделать закалку и средний отпуск. Из шарикоподшип-х сталей изг-т кольца подшипников, шарики, ролики. Высокая стойкость и износостойкость, высокое сопр-е выкрашиванию. Шарик касается кольца одной точкой. Если там примеси, поры, то будут локальные выкрашивания. Особые требования по металлургическому кач-ву. Контролируемые параметры: бал по оксидным включениям, по микропористости карбидной неоднородности и т.д. Чаще используются стали общего назначения ШХ6 ШХ9 ШХ15. Содержание углерода 1%, Чем больше хрома тем выше прокаливаемость (ШХ15СГ). Наиболее тяжело нагруженные подшипники работающие в коррозионно активных средах, в усл-х износа изготавливают из высокохромистых сталей (95Х18). Термообработка – закалка с охлаждением в масле и последующих низкий отпуск (159-180 С). Повышенная износостойкость этой стали из-за повышенной доли особо высокотвердых карбидов хрома в стали.

44. Инструментальные некрасностойкие стали для изготовления режущего инструмента, их обработка и св-ва. Быстрорежущие стали. Твердые сплавы.

В процессе резания рабочие поверхности разогреваются, а при сильном разогреве может быть снижение твердости и затупления режущей кромки. Важнейшим показателем явл-ся красностойкость. Критерий оценки красностойкости – Т после выдержки при которой в течении 4 часов сох-ся твердость 58 HRC. Исходя из красностойкости выделяют следующие группы материалов:

1. Стали с красностойкостью не выше 250 С. Это стали пониженной красно-ти;

2. Быстрорежущие стали у которых красност-ть на уровне 600-660 С;

3. твердые сплавы (выше 800С).

Не красностойкие стали. Разогрев режущей кромки не должен превышать 250 С. Для изготовления инструмента для бытовых нужд – У8, У9, У10. У13,У14 – для напильников. 770-780 С – нагрев под закалку, охлаждение через воду в масло, после закалки низкий отпуск 180-200 С. Используют также низколегир-е стали (9ХГ, Х, 9ХС, ХВГ). Термообработка: нагрев под закалку 800-850 С , охлаждение в масло, после закалки отпуск 180-200 С. Структура мартенсит отпущенный, аустенит остаточный и карбиды. Твердость 60-66 HRC. Красносто-ть 200-250С – 58 HRC. Быстрорежущие стали. В зоне резания 600-640 С. Высокую красност-ть обеспечивает наличие вольфрама и молибдена. Эти эл-ты дают появление в структуре карбида М6С. Маркировка: Р18, Р6, М5. Во всех быстрорежущих сталях около 4 % стали, 1-3 % ванадия. Термическая обр-ка, нагрев под закалку выше 1200 С. Закалка (Р18- 1280 С, Р6М5 – 1220 С). Обычно нагрев в соляных ваннах в расплавах солей в нескольких этапах. Нагрев последовательно в ванне 500-600 %, 800-1000 С и т.д. Если опустить холодный инструмент в ванну с Т 1200 С, то на режущих кромках будут трещины, после закалки в структуре будет мартенсит, до 30 %А остаточно, а также первичные и вторичные карбиды. А – мягкая, вязкая структурная составляющая. После закалки проводят 3-х кратный отпуск при Т 560 С, по часу каждый. За один отпуск А ост. Не исчезает (10-15 %), после второго (5%), после третьего (2%). (П3М3, П6М5К5, П9, П12, если в стали нет вольфрама, то после П стоит 0 П0). Твердые сплавы для изготовления режущего инструмента. Т выше чем 800 С. Получают их методом порошковой металлургии. Порошковые компоненты перемешивают хорошо и подвергают высокотемпературному прессованию и спеканию. 3 вида: 1. однокарбидные, 2. двухкарбидные, 3. трехкарбидные. В качестве связки порошок кобальта. Маркируют ВК – 4, ВК – 8 ( 8% кобальта, 92 % карбида вольфрама). Чем больше кобальта тем меньше твердость и износостойкость, но выше сопротивление выкрашиванию. Лучшими режущими св0вами обл-ют сплавы с карбидом титана (Т15К6) ( 6 – доля кобальта, 15 – доля карбида титана, остальное – карбид вольфрама). Еще более твердые с карбидом тантала (ТТ8К5) ( суммарно карбида титана и тантала - 8%, 5% кобальта, остальное – карбид вольфрама). Термообработка не влияет на твердость. Для такого типа твердых сплавов ( металлокерамические материалы – 800 С) микротвердость на уровне 18-22ГПа. У режущего инструмента из стали – 8ГПа. Наиболее высокой твердостью и красностой-ю обладают минералокерамические материалы (матер-лы на основе кубического нитрида бора – 80 ГПа, до 1000 С). Алмазный инструмент (100 ГПа). Недостаток при Т близких к 800 С , он обугливается и превращается в графит.

studfiles.net

Шарикоподшипниковые стали.

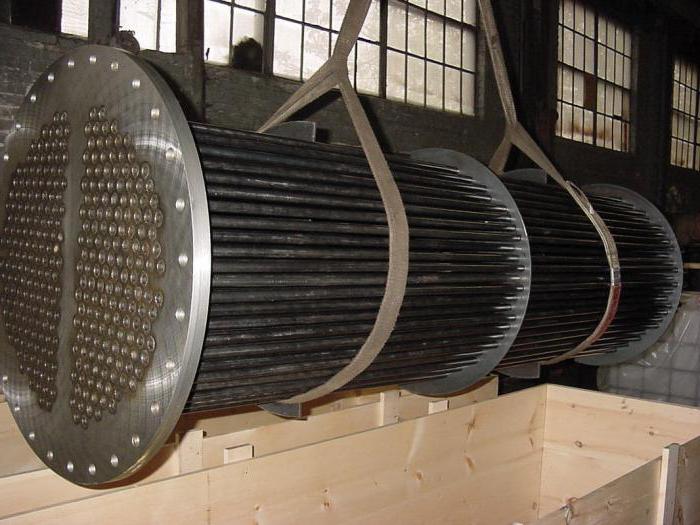

Для изготовления тел качения и подшипниковых колец небольших сечений обычно используют высокоуглеродистую хромистую сталь ШХ15 (0.95-1.0% С и 1.3-1.65% Cr), а больших сечений - хромомарганцевую сталь ШХ15СГ (0.95-1.05% С, 0.9-1.2%Cr, 0.4-0.65%Siи 1.3-1.65%Mn), прокаливающуюся на большую глубину. Стали обладают высокой твердостью, износостойкостью и сопротивлением контактной усталости. К сталям предъявляются высокие требования по содержанию неметаллических включений, так как они вызывают преждевременное усталостное разрушение. Недопустима также карбидная неоднородность.

Для изготовления деталей подшипников качения, работающих при высоких динамических нагрузках, применяют цементуемые стали 20Х2Н4А и 18ХГТ. После газовой цементации, высокого отпуска, закалки и отпуска детали подшипника из стали 20Х2Н4А имеют на поверхности 58-62 HRCи в сердцевине 35-45HRC.

Износостойкие стали

Для деталей, работающих на износ в условиях абразивного трения и высоких давлений и ударов, применяют высокомарганцевую литую аустенитную сталь 110Г13Л, содержащую 0.9-1.3% С и 11,5-14.5% Mn. Она обладает следующими механическими свойствами:0.2=250350МПа,в=8001000МПа,=3545%,=4050%.

Сталь 110Г13Л обладает высокой износостойкостью только при ударных нагрузках. При небольших ударных нагрузках в сочетании с абразивным изнашиванием либо при чистом абразивном изнашивании мартенситное превращение не протекает и износостойкость стали 110Г13Л невысокая.

Для изготовления лопастей гидротурбин и гидронасосов, судовых гребных винтов и других деталей, работающих в условиях изнашивания при кавитационной эрозии, применяют стали с нестабильным аустенитом 30Х10Г10, 0Х14АГ12 и 0Х14Г12М, испытывающим при эксплуатации частичное мартенситное превращение.

Коррозийно-стойкие и жаростойкие стали и сплавы

Жаростойкие стали и сплавы. Повышение окалиностойкости достигается введением в сталь главным образом хрома, а также алюминия или кремния, т. е. Элементов, находящихся в твердом растворе и образующих в процессе нагрева защитные пленки оксидов (Cr,Fe)2O3, (Al,Fe)2O3.

Для изготовления различного рода высокотемпературных установок , деталей печей и газовых турбин применяют жаростойкие ферритные (12Х17, 15Х25Т и др.) и аустенитные (20Х23Н13, 12Х25Н16Г7АР, 36Х18Н25С2 и др.) стали, обладающие жаропрочностью.

Сталь 12Х17 - в=520МПа,0.2=350МПа,=30%,=75%.

Коррозионно-стойкие сталиустойчивы к электрохимической коррозии.

Стали 12Х13 и 20Х13 применяют для изготовления деталей с повышенной пластичностью, подвергающихся ударным нагрузкам (клапанов гидравлических прессов, предметов домашнего обихода), а также изделий, испытывающих действие слабо агрессивных сред (атмосферных осадков, водных растворов солей органических кислот).

Стали 30Х13 и 40Х13 используют для карбюраторных игл, пружин, хирургических инструментов и т. д.

Стали 15Х25Т и 15Х28 используют чаще без термической обработки для изготовления сварных деталей, работающих в более агрессивных средах и не подвергающихся действию ударных нагрузок, при температуре эксплуатации не ниже -20С.

Сталь 12Х18Н10Т получила наибольшее распространение для работы в окислительных средах (азотная кислота).

Сталь 12Х13 - в=750МПа,0.2=500МПа,=20%,=65%.

Коррозионно-стойкие сплавы на железоникелевой и никелевой основе. Сплав 04ХН40МДТЮ предназначен для работы при больших нагрузках в растворах серной кислоты.

Для изготовления аппаратуры, работающей в солянокислых средах, растворах серной и фосфорной кислоты, применяют никелевый сплав Н70МФ. Сплавы на основе Ni-Moимеют высокое сопротивление коррозии в растворах азотной кислоты.

Для изготовления сварной аппаратуры, работающей в солянокислых средах, применяют сплав Н70МФ.

Наибольшее распространение получил сплав ХН65МВ для работы при повышенных температурах во влажном хлоре, солянокислых средах, хлоридах, смесях кислот и других агрессивных средах.

Сталь Н70МФ - в=950МПа,0.2=480МПа,=50%.

Двухслойные сталинашли применение для деталей аппаратуры (корпусов аппаратов, днищ, фланцев, патрубков и др.), работающих в коррозионной среде. Эти стали состоят из основного слоя - низколегированной (09Г2, 16ГС, 12ХМ, 10ХГСНД) или углеродистой (Ст3) стали и коррозийно-стойкого плакирующего слоя толщиной 1-6мм из коррозийно-стойких сталей (08Х18Н10Т, 10Х17Н13М2Т, 08Х13) или никелевых сплавов (ХН16МВ, Н70МФ).

Сталь ХН65МВ - в=1000МПа,0.2=600МПа,=50%.

studfiles.net

13. Шарикоподшипниковые стали.

Шарикоподшипниковые стали применяются для деталеЙ шарикоподшипников (шариков, роликов, колец). Обозначаются буквой Ш - шарикоподшипниковая, X - хромистая и цифрой, указывающей содержание хрома в десятых долях процента.

Содержание углерода в подшипниковых сталях составляет около 1%. С увеличением содержания хрома и легирующих элементов увеличивается глубина прокаливаемости, т.е. увеличивается возможность изготовления из них деталей большего размера. Поставляется по ГОСТ 801-78.

Примеры маркировки:

ШХ6 - шарикоподшипниковая сталь, содержащая 1% углерода и 0,6% хрома;

ШХ15СГ - шарикоподшипниковая сталь; содержащая 1% углерода, 1,5% хрома, кремния и марганца до 1%.

36. Сплавы химические соединения образуются между элементами, значительно различающимися по строению и свойствам, если сила взаимодействия между разнородными атомами больше, чем между однородными.

Особенности этих сплавов:

1. Постоянство состава, то есть сплав образуется при определенном соотношении компонентов, химическое соединение обозначается Аn Вm/

2. Образуется специфмческая, отличающаяся от решеток элементов, составляющих химическое соединение, кристаллическая решетка с правильным упорядоченным расположением атомов (рис. 4.2)

3. Ярко выраженные индивидуальные свойства

4. Постоянство температуры кристаллизации, как у чистых компонентов

Рис. 4.2. Кристаллическая решетка химического соединения

22. Холодной деформацией называют такую, которую проводят при температуре ниже температуры рекристаллизации. Поэтому холодная деформация сопровождается упрочнением (наклепом) металла. Особый вид пластической деформации — наклеп. В наклепанном слое возникают значительные напряжения сжатия. Однако следует иметь в виду, что при высоких скоростях обработки металла температура может подниматься до таких значений, когда начинаются структурные изменения в наклепанном и нижележащем слоях. В этом случае напряженное состояние поверхностного слоя может претерпевать значительные изменения, т. е. вместо напряжений сжатия могут возникать и напряжения растяжения.

На свойства металла оказывают влияние остаточные напряжения, возникающие от неодинаковой деформации различных частей деталей. Они вызываются и неоднородным составом металла, а также разным нагревом и охлаждением разнородных частей детали. Остаточные напряжения могут суммироваться с напряжениями, вызванными внешними силами, благоприятно или неблагоприятно, увеличивая или уменьшая прочность детали. Под действием остаточных напряжений деталь может покоробиться, треснуть и т. д. Для устранения напряжений деталь подвергают отжигу или нормализации. При этом температура выше температуры рекристаллизации.

Абсолютная температура начала рекристаллизации, как это установлено акад.А. А. Бочваром, для чистых металлов равна 0,4 от абсолютной температуры плавления. Абсолютные температуры берутся в градусах Кельвина. Холодной деформации, как правило, подвергают предварительно деформированные заготовки (сортовой прокат, листы и т. д.), а горячей — как деформированные, так и литые, например в виде слитков. С ростом степени холодной пластической деформации усиливаются прочностные свойства металла (увеличиваются пределы прочности и текучести, твердость), а пластические свойства ослабевают (уменьшаются относительное удлинение и сужение, ударная вязкость). Однако если наклепанный металл нагреть до температуры рекристаллизации, после охлаждения его прочностные свойства будут такими же, как и до холодной деформации.

Холодная пластическая деформация сопровождается искажением кристаллической решетки металла — образованием новых дислокаций, дроблением зерен, их сплющиванием и удлинением в направлении наибольшего течения металла. В результате искажений кристаллической решетки и появления остаточных напряжений изменяются физико-химические свойства металла, например уменьшаются электро- и теплопроводность. В результате холодной деформации в металле возникают также преимущественная ориентировка (текстура) и анизотропия свойств, т. е. их неоднородность в зависимости от направления преимущественного течения металла.

studfiles.net

Шарикоподшипниковые стали. — МегаЛекции

Жаропрочные стали аустенитного класса с карбидным и интерметаллидным упрочнением.

В аустенитных сталях наряду с хромом и никелем могут находиться в твердом растворе или избыточных фазах и другие легирующие элементы: аустенитизаторы (углерод, азот, марганец) и ферритизаторы (титан, ниобий, молибден, вольфрам, кремний, ванадий), улучшающие указанные служебные свойства и действующие на стабильность аустенитной структуры эквивалентно хрому и никелю. Аустенитные жаропрочные стали обладают рядом общих свойств — высокой жаропрочностью и окалиностойкостью, большой пластичностью, хорошей свариваемостью, большим коэффициентом линейного расширения. Тем не менее по сравнению с перлитными и мартенситньши сталями они менее технологичны: обработка давлением резанием этих сплавов затруднена; сварной шов обладает повышенной хрупкостью; полученное вследствие перегрева крупнозернистое строение не может быть исправлено термической обработкой, так как в этих сталях отсутствует фазовая перекристаллизация. В интервале 550—600°С эти стали часто охрупчиваются из-за выделения по границам зерна различных фаз. Аустенитные жаропрочные стали со структурой твердых растворов (например 09Х14Н16Б и 09Х14Н19В2БР), предназначенные для изготовления пароперегревателей и трубопроводов силовых установок, установок сверхвысокого давления, работают при 600—700 °С, их применяют в закаленном состоянии (закалка с 1100—1160°С в воде или на воздухе). После закалки стали приобретают умеренную прочность и высокую пластичность. При длительном нагреве при 500—700 °С возможно выделение 0-фазы, которая охрупчивает сталь. К аустенитному классу относятся высоколегированные стали, образующие пpи кристаллизации преимущественно однофазную аустенитную структуру γ-Fe c гранецентрированной кристаллической (ГЦК) рeшеткой и сохраняющие еe при охлаждении дo криогенных температур. Кoличество другой фазы - высоколегированного феррита (δ-Fe с объемноцентрированной кристаллической (ОЦК) решеткой) изменяется от О до 10 %. Они содержат 18 ...25 % Сг, обеспечивающего жаро- и коррозионную стойкость, а также 8...35 % Ni, стабилизирующего аустенитную структуру и повышающего жаропрочность, пластичность и технологичность сталей в широком интервале температур. Этo пoзволяет применять аустенитные стали в качествe коррозионно-стойких, жаропрочных, жаростойких, криогенных конструкционных материалов в химических, теплоэнергетических и атомных установках, гдe oни подвергаются совместному дeйствию напряжeний, высоких температур и агрессивных сред. В аустенитных сталях наряду с хромом и никелем могут находиться в твердом растворе или избыточных фазах и другие легирующие элементы: аустенитизаторы (углерод, азот, марганец) и ферритизаторы (титан, ниобий, молибден, вольфрам, кремний, ванадий), улучшающие указанные служебные свойства и действующие на стабильность аустенитной структуры эквивалентно хрому и никелю. Частицы избыточных фаз могут еще более существенно, чем растворенные атомы, влиять на пластическую деформацию во всем интервале гомологических температур. Обычно в сплавах они находятся в окружении матрицы – твердого раствора на базе основного металла – и являются эффективными барьерами для скользящих в матрице дислокаций. Дисперсные смеси можно создать двояким образом: а) закалкой и старением; б) методами порошковой металлургии.Соответственно, упрочнение, достигаемое за счет выделения дисперсных включений в процессе термообработки называется дисперсионным, а за счет введения дисперсных частиц в исходную шихту, последующего формования и спекания – дисперсным.

Износостойкие стали.

Для работы в условиях изнашивания, сопровождаемого большими удельными нагрузками используется высокомарганцевая сталь 110Г13Л, имеющая в своем составе 1…1,4% углерода, 12…14 % марганца. Сталь имеет аустенитную структуру и относительно низкую твердость (200…250 НВ). В процессе работы, когда на деталь действуют высокие нагрузки, которые вызывают в материале напряжения, превосходящие предел текучести, происходит интенсивное наклепывание стали и рост ее твердости и износостойкости. При этом сталь сохраняет высокую вязкость. Благодаря этим свойствам сталь широко используется для изготовления корпусов шаровых мельниц, щек камнедробилок, крестовин рельсов, гусеничных траков, козырьков землечерпалок и т.д. Склонность к интенсивному наклепу является характерной особенностью сталей аустенитного класса. Изнашивание — это процесс постепенного разрушения поверхностных слоев трущихся деталей, который приводит к уменьшению их размеров (износу). Износостойкие стали можно разделить на три группы. В первую группу входят стали, износостойкость которых достигается высокой твердостью поверхности. Они подвергаются закалке и низкому отпуску или химико-термической обработке. Имеют структуру мартенсита или мартенсита с карбидными включениями. К этой группе относятся подшипниковые стали, из которых изготавливаются шарики и ролики подшипников качения. Они маркируются буквами ШХ и цифрой показывающей содержание хрома в десятых долях процента, содержат также марганец и кремний (ШХ4, ШХ15, ШХ15СГ, ШХ20СГ). Содержание углерода в них около 1 %. Ко второй группе относятся стали, износостойкость которых достигается смазывающим действием графита. Эти стали имеют в структуре графитные включения, которые в процессе изнашивания выходят на поверхность и выполняют роль сухой смазки. Эти стали имеют высокое содержание углерода ( ~1, %) и кремния (~1 %), что повышает способность к графитизации. Эти стали подвергаются графитизирующему отжигу, который аналогичен отжигу ковкого чугуна (см. раздел З.З.). Третью группу составляют стали износостойкость, которых достигается повышенной склонностью к наклепу. Это, прежде всего, сталь 110Г13. Она имеет невысокую твердость, которая при действии давления и ударов резко повышается, за счет чего и достигается износостойкость. Эта сталь подвергается закалке от 1100 °С в воде, после чего получает аустенитную структуру. Плохо обрабатывается резанием, поэтому применяется в литом состоянии.

Шарикоподшипниковые стали.

Шарикоподшипниковые стали характеризуются высоким содержанием углерода (около 1 %) и наличием хрома (ШХ9, ШХ15). Высокое содержание углерода и хрома после закалки обеспечивает структуру мартенсит плюс карбиды, высокую твердость, износостойкость, необходимую прокаливаемость. Дальнейшее увеличение прокаливаемости достигается дополнительным легированием марганцем, кремнием (ШХ15СГ).

Повышены требования в отношении чистоты и равномерности распределения карбидов, в противном случае может произойти выкрашивание. Стали подвергаются строгому металлургическому контролю на наличие пористости, неметаллических включений, карбидной сетки, карбидной ликвации.

Термическая обработка включает отжиг, закалку и отпуск. Отжиг проводят после ковки для снижения твердости и подготовки структуры к закалке. Температура закалки составляет 790…880 oС в зависимости от массивности деталей. Охлаждение – в масле (кольца, ролики), в водном растворе соды или соли (шарики). Отпуск стали проводят при температуре 150…170oС в течение 1…2 часов. Обеспечивается твердость 62…66 НRC.

megalektsii.ru