- 5.6 — болты изготавливают на токарных или фрезерных станках методом точения;

- 6.6 и 6.8 — такие крепежные элементы изготавливают по технологии объемной штамповки, для чего используют высадочные прессы;

- 8.8 — такой класс прочности можно получить, если подвергнуть болты закалке.

- Виды болтов с исполнением «У», которые могут эксплуатироваться при температурах, доходящих до –40 градусов Цельсия. Что важно, буква «У» не указывается в обозначении таких изделий.

- Изделия с исполнением «ХЛ», которые могут использоваться в еще более жестких температурных условиях: от –40 до –65 градусов Цельсия. В обозначении таких изделий указывается класс их прочности, после которого следуют буквы «ХЛ».

- 0,1 мм – для болтов и винтов, диаметр резьбы которых не превышает 8 мм;

- 0,2 мм – для крепежных изделий, диаметр резьбы которых находится в интервале 8–12 мм;

- 0,3 мм – для болтов и винтов с диаметром резьбы больше 12 мм.

- Надежность за счет использования специальной метрической резьбы и универсальности профиля. Многочисленные исследования подтверждают, что при правильно выбранном классе прочности болта, а также моменте затяжки такое соединение выдерживает большие нагрузки, а также надежно защищено от самооткручивания.

- Выдерживание поперечных и осевых нагрузок. Изготовленные из специальных марок стали, болты хорошо противодействуют нагрузкам в любом направлении.

- Несложный монтаж и демонтаж конструкций. Несмотря на то, что спустя некоторое время открутить резьбовое соединение бывает непросто (из-за коррозии металла), с помощью специальных растворителей это сделать вполне реально.

- Небольшая стоимость работ, которая значительно ниже затрат на сварку. Многие конструкции возводятся сегодня с использованием болтов, поскольку это требует меньше времени и сил.

- использование проникающей смазки WD-40 аэрозольного типа;

- небольшое постукивание по ржавому болту молотком для разрушения ржавчины в профиле резьбового соединения;

- небольшой проворот гайки в сторону закручивания (всего на несколько градусов).

- Исполнение У - для климатических областей с максимально низкой температурой до -400С - буква У не обозначается в маркировке

- Исполнение ХЛ - для климатических областей с максимально низкой температурой от -400С до -650С - обозначается в маркировке на головке болта после класса прочности

- 6 — болты выполняют на станках токарно-фрезерной группы;

- 6 и 6.8 — крепеж производят на высадочном прессовом оборудовании;

- 8 — этот класс получат после прохождения термообработки.

- растяжение;

- кручение;

- твердость;

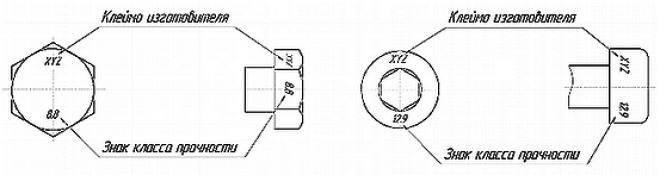

- Штамп завода производителя.

- Класс прочности данного изделия.

- Климатическое исполнение болта, оно наносится только на изделия, работающие в условиях ХЛ.

- Номер плавки стали, использованной для производства этого изделия.

- S – индекс обозначает, что размер головки увеличен.

- Расшифровать класс прочности 10 или 9 достаточно просто. Применяемые правила маркировки позволяют упростить поставленную задачу по выбору подходящих крепежных элементов.

- Определить класс прочности шайб или других крепежных материалов можно при рассмотрении нормативной документации. Первая цифра обозначения умножается на 100, за счет чего получается показатель прочности на растяжение и на разрыв. Предел прочности определяет то, насколько прочным является применяемое крепежное изделие.

- В маркировке есть и второе число, которое может применяться при расчете основных показателей. К примеру, класс точности 8.8 говорит о том, что второй показатель соответствует соотношение предела текучести к временному сопротивлению. В данном случае показатель составляет 80%.

- Предел текучести – значение нагрузки, при которой материал после деформации не подлежит восстановлению. При расчете нагрузки, которая оказывает воздействие на резьбу, учитывается тот момент, что должен быть трехкратный запас прочности.

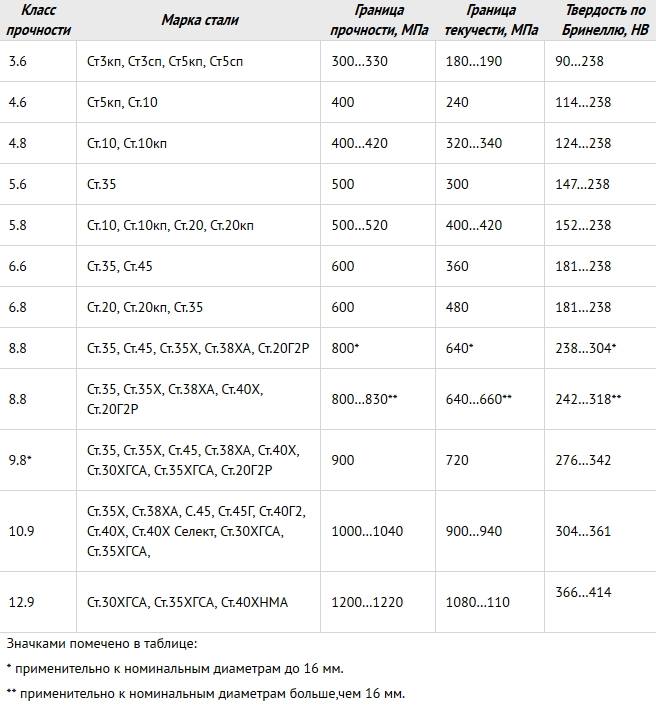

- Таблица прочности болтов применяется для выбора наиболее подходящего крепежного материала.

- Тип применяемого материала при изготовлении.

- Класс точности.

- Применяемые методы термической и химической обработки.

- В большинстве случаев применяются следующие металлы: 10КП, 20КП, сталь 10, сталь 20, 20Г2Р, 40Х. Эти металлы соответствуют всем установленным требованиям по физико-механическим качествам.

- Для повышения эксплуатационных качеств может проводится термическая обработка. Для выполнения подобной операции применяются специальные электрические печи. За счет создания специальной защитной среды обеспечиваются требуемые эксплуатационные качества.

- Углеродистые стали получили самое широкое распространение. Это связано с их относительно невысокой стоимостью, а также высокими эксплуатационными качествами.

- Проведенные исследования указывают на то, что при правильном выборе класса прочности и момента затяжки можно обеспечить наиболее качественное соединение. Кроме этого, обеспечивается защита от самопроизвольного откручивания и длительный срок службы изделия.

- Качественный крепеж выдерживает поперечные и осевые нагрузки. При изготовлении крепежа применяются специальные металлы и сплавы, которые хорошо противодействуют нагрузкам, воздействующим в любом направлении.

- Существенно упрощается процесс монтажа и демонтажа. Стоит учитывать, что некоторые металлы могут окисляться, и через некоторое время пройти демонтаж конструкции будет сложно. Однако, упростить задачу можно при применении специального вещества.

- Есть возможность получить разъемные соединения. Очень часто можно встретить ситуацию, когда для выполнения различных работ требуется провести разбор конструкции. Для проведения демонтажных работ требуются простые инструменты, на выполнение работы, как правило, уходит немного времени.

- Существенно снижается стоимость получаемого изделия. Сварочное соединение обходится дорого, так как предусматривает использование специального сварочного аппарата.

- Концентрация напряжения в месте впадины профиля резьбы. Стоит учитывать, что применение специального металла позволяет существенно повысить надежность резьбовой поверхности.

- Есть вероятность того, что гайка открутится при сильном механическом воздействии. Конечно, для исключения подобной вероятности могут применяться различные методы фиксации.

- Обязательная маркировка проводится при изготовлении винтов, диаметр которых составляет более 6 мм. Наносится маркировка прочности болтов и других показателей на изделия меньшего диаметра только по желанию производителя.

- Сортамент применяемых крепежных изделий с крестообразными или прямыми шлицами не предусматривает маркировку. Изделия, имеющие шестигранные шлицы, маркируются обязательно.

- Обязательной маркировке не подлежат не штампованные варианты исполнения, которые изготавливаются путем точения и резания. Маркировка наносится только в том случае, если этого требует заказчик. При этом расшифровка может проводится по-разному, стандарты применяются не во всех случаях.

- Классу прочности. Если рассматривать наиболее распространенные таблицы, то основным критерием становится класс прочности. Он определяет возможность применения изделия в тех или иных случаях. Специальные болты могут обладать высокой прочностью, применяться при сооружении мостов или создании других ответственных конструкций. Класс прочности крепежа указывается практически всеми производителями. Это связано с тем, что класс прочности определяет возможность применения изделий в тех или иных условиях.

- Классификация по размеру важна. Это связано с тем, что с увеличением площади поперечного сечения повышается сопротивление скручиванию. Однако, для больших крепежей требуются отверстия с большим диаметром. Что касается длины стержня, то он выбирается в зависимости от толщины соединяемых элементов и требуемой длины резьбового соединения.

- Существуют различные виды головок. Примером можно назвать изделие с шестигранной головкой или в виде восьмигранника. Стоит учитывать, что этот показатель лишь определяет то, какой инструмент подходит больше всего для работы.

- При изготовлении применяются специальные сплавы, которые характеризуются высокой прочностью и твердостью. Они обходятся дороже, чем углеродистая сталь, но все же применение получаемых изделий целесообразно в самых различных случаях.

- Для повышения прочности и твердости проводится термическая обработка. Она предусматривает изменение химического состава металла и структуры получаемого материала.

- Крепежи с буквой «У» в маркировке применяются для эксплуатации при температурах ниже -40 градусов Цельсия. Однако, рассматриваемая буква указывается не во всех случаях маркировки.

- Предложение с исполнением ХЛ могут эксплуатироваться в более жестких эксплуатационных условиях, к примеру, при температуре от -40 до -65 градусов Цельсия. При маркировке в этом случае указывается класс точности.

- С повышение точности получаемое резьбовое соединение служит намного дольше.

- Предложение обладает более точной геометрической формой.

- Между крепежным изделием и образованным отверстием нет пространства, которое может стать причиной расшатанности соединения.

- Исполнение У - для климатических областей с максимально низкой температурой до -400С - буква У не обозначается в маркировке

- Исполнение ХЛ - для климатических областей с максимально низкой температурой от -400С до -650С - обозначается в маркировке на головке болта после класса прочности

- 0,1 мм - для изделий с диаметром резьбы до 8 мм;

- 0,2 мм - для изделий с диаметром резьбы от 8 мм до 12 мм;

- 0,3 мм - для изделий с диаметром резьбы свыше 12 мм

- Исполнение У - для климатических областей с максимально низкой температурой до -400С - буква У не обозначается в маркировке

- Исполнение ХЛ - для климатических областей с максимально низкой температурой от -400С до -650С - обозначается в маркировке на головке болта после класса прочности

- углубленными знаками на торцевой поверхности - точка на 12 часов и риски по окружности боковой поверхности

- выпуклыми или углубленными знаками на фасках - точка на 12 часов и риски по окружности наклонной поверхности фасок

Классы прочности болтов: маркировка, классификация, ГОСТ 7798-70. Сталь для болтов

Класс прочности болтов - ГОСТ 7798-70, маркировка, виды, обозначение

Крепежные элементы, представленные на современном рынке в большом разнообразии, используются как для простого соединения элементов различных конструкций, так и для увеличения их надежности и способности переносить значительные нагрузки. От того, для каких целей планируется использовать эти элементы, зависит класс прочности болтов, которые необходимо выбрать.

Болт шестигранный оцинкованный с гайкой

Важность правильного выбора крепежа

Болты, выпускаемые современной промышленностью, могут значительно отличаться по классам своей прочности, что зависит преимущественно от марки стали, которая была использована для их изготовления. Именно поэтому выбирать болты, соответствующие тому или иному классу, следует исходя из того, для решения каких задач их планируется использовать.

К примеру, для соединения элементов легкой ненагруженной конструкции подойдут болты более низкого класса прочности, а для крепления ответственных конструкций, эксплуатирующихся под значительными нагрузками, необходимы высокопрочные изделия. Наиболее примечательными из таких конструкций являются башенные и козловые краны, соответственно, болты, отличающиеся самой высокой прочностью, стали называть «крановыми». Характеристики таких крепежных элементов, используемых для соединения элементов самых ответственных конструкций, регламентируются требованиями ГОСТ 7817-70. Такие болты делают из высокопрочных сортов стали, что также оговаривается в нормативном документе.

Крепежные элементы, как известно, бывают нескольких видов: болты, гайки, винты, шпильки. Каждое из таких изделий имеет свое назначение. Для их изготовления используются стали разных классов прочности. Соответственно, будет различаться и маркировка болтов, а также крепежных элементов других типов.

Классы прочности резьбовых крепежных изделий

Класс прочности гаек, винтов, болтов и шпилек определен их механическими свойствами. По ГОСТ 1759.4-87 (ISO 898.1-78) предусмотрено разделение крепежных элементов по классам их прочности на 11 категорий: 3.6; 4.6; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

Правила расшифровки класса прочности болтов достаточно просты. Если первую цифру обозначения умножить на 100, то можно узнать номинальное временное сопротивление или предел прочности материала на растяжение (Н/мм2), которому соответствует изделие. К примеру, болт класса прочности 10.9 будет иметь прочность на растяжение 10/0,01 = 1000 Н/мм2.

Умножив второе число, стоящее после точки, на 10, можно определить, как соотносится предел текучести (такое напряжение, при котором у материала начинается пластическая деформация) к временному сопротивлению или к пределу прочности на растяжение (выражается в процентах). Например, у болта класса 9.8 минимальный предел текучести составляет 8 × 10 = 80%.

Болт с цилиндрической головкой и внутренним шестигранником

Предел текучести – это такое значение нагрузки, при превышении которой в материале начинаются не подлежащие восстановлению деформации. При расчете нагрузок, которые будут воздействовать на резьбовой крепеж, закладывается двух- или даже трехкратный запас от предела текучести.

Высокопрочные болты, временное сопротивление у которых равно или больше 800 МПа, используются не только для крепления элементов крановых конструкций, но и при строительстве мостов, при производстве сельскохозяйственной техники, в железнодорожных соединениях и для решения ряда других задач. Высокопрочные болты соответствуют классу 8.8 и выше, а гайки — 8.0 и выше.

Параметром, который определяет, какой класс прочности будет у болтов, является не только марка стали, но и технология, по которой они изготовлены. Болты, относящиеся к категории высокопрочных, преимущественно изготавливаются по технологии высадки (холодной и горячей), резьбу на них формируют накаткой на специальном автомате. После изготовления они подвергаются термообработке, затем на них наносится специальное покрытие.

Болт с шестигранной головкой и фланцем

Автоматы по холодной и горячей высадке, на которых изготавливаются болты высоких классов прочности, могут быть различных марок, некоторые модели позволяют производить от 100 до 200 изделий в минуту. Сырьем для производства является проволока из низкоуглеродистой и легированной стали, содержание углерода в которой не превышает 0,4%.

Основными марками стали, используемыми для производства таких крепежных элементов, являются 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. Требуемые механические свойства этим высокопрочным болтам придаются и при помощи термической обработки, проводимой в электропечах, в которых создается специальная защитная среда (с ее помощью удается избежать обезуглероживания стали).

Разные типы болтов изготавливаются и из углеродистой стали, при этом получаются изделия, относящиеся к разным классам прочности. Применяя различные технологии изготовления и термическую обработку (закалку), из одной марки стали можно получать болты, относящиеся к разным классам прочности.

Рассмотрим, к примеру, сталь 35, из которой можно изготовить болты следующих классов прочности:

Основные марки стали, применяемые при производстве болтов

Приведенная таблица позволяет ознакомиться с наиболее популярными марками сталей, используемыми для производства крепежных изделий. Если к характеристикам последних предъявляются особые требования, то в качестве материала изготовления выступают и другие марки сталей.

Классификация болтов, относящихся к категории высокопрочных, включает в себя узкоспециализированные изделия, используемые в отдельных отраслях промышленности. Характеристики таких узкоотраслевых крепежных элементов оговариваются отдельными нормативными документами.

Так, требования к высокопрочным болтам, головка «под ключ» у которых имеет увеличенные размеры, используемым при возведении мостов, оговариваются советским ГОСТ 22353-77 (ГОСТ Р 52644-2006 — российский стандарт). Прочность, указанная в этих нормативных документах, соответствует временному сопротивлению на разрыв (кгс/см2). Фактически этот показатель соответствует границам прочности.

Классификация болтов узкоспециализированного назначения также подразумевает их разделение по вариантам исполнения. Так, различают следующие категории болтов.

Параметры высокопрочных болтов

В таблице указаны параметры, которым соответствуют высокопрочные болты. Для того чтобы изготовить крепежные элементы с еще более высокими прочностными характеристиками, используются следующие сорта сталей: 30Х3МФ, 30Х2АФ, 30Х2НМФА.

Маркировка болтов по классу их прочности

Система маркировки болтов, значение которой можно посмотреть в специальных таблицах, чтобы определить, какой именно тип крепежа вам подойдет, разработана Международной организацией по стандартизации (ISO). Все стандарты, разработанные в советское время, а также современные российские нормативные документы, основываются на принципах данной системы.

Обязательной маркировке подлежат болты и винты, диаметр которых составляет более 6 мм. На крепежные изделия меньшего диаметра маркировка наносится по желанию производителя.

Маркировка не наносится на винты, имеющие крестообразный или прямой шлиц, а изделия, имеющие шестигранный шлиц и любую форму головки, маркируются обязательно.

Не подлежат обязательной маркировке также нештампованные болты и винты, которые изготовлены точением или резанием. Маркировка на такие изделия наносится только в том случае, когда этого требует заказчик подобной продукции.

Стандартное расположение маркировки на болтах

Местом, на которое наносится маркировка болта или винта, является торцевая или боковая часть их головки. В том случае, если для этой цели выбрана боковая часть крепежного изделия, маркировка должна наноситься углубленными знаками. Выпуклая маркировка по высоте не должна превышать:

Геометрию различных видов резьбового крепежа регламентируют отдельные ГОСТы. В качестве примера можно рассмотреть изделия, выпускаемые по ГОСТ 7798-70. Такие болты с головкой шестигранного типа, относящиеся к категории изделий нормальной точности, активно используются в различных сферах деятельности.

ГОСТ 7798-70 оговаривает как технические характеристики таких болтов, так и их геометрические параметры. С материалами ГОСТ 7798-70 можно ознакомиться ниже.Особенности соединения с помощью резьбы

Нужно отметить, что небольшим недостатком резьбового соединения можно считать сильную концентрацию напряжения в месте впадины профиля самой резьбы. По этой причине маркировка болта должна быть подобрана правильно, в точном соответствии с нагрузкой, которую испытывает деталь. Это позволит уменьшить риск как самооткручивания при слабой затяжке, так и разрыва гайки / срезания резьбы вследствие экстремального напряжения.

Болт лемешный с потайной головкой

Не нужно забывать, что сегодня также активно применяются всевозможные средства стопорения, включая контргайки и пружинные шайбы.Виды резьбового крепления

Для выполнения резьбового соединения нужны как минимум две детали, одна из которых имеет наружную, а другая – внутреннюю резьбу. Существует несколько конструкционных разновидностей резьбы.

Болтовое

В соединяемых деталях сверлятся сквозные отверстия, после чего вовнутрь вставляется болт, который затягивается с другой стороны гайкой.

Винтовое

В таком типе соединения роль гайки выполняет сама деталь, в которой предварительно высверливается отверстие, затем наносится резьба, после чего с помощью болта или винта крепится другая деталь. Если применять саморезы, то сверлить предварительное отверстие не обязательно, поскольку деталь при закручивании сама автоматически делает резьбу.

С помощью шпилек

Один конец такой шпильки вворачивается в узловую деталь, а на второй специальным образом накручивается подходящая гайка.

Шпилька с ввинчиваемым концом

Как правильно затягивать и откручивать болт

Чаще всего при затяжке болтовых соединений на различных конструкциях в домашнем хозяйстве используются обычные гаечные ключи – торцевые, рожковые и накидные. Однако в таком случае точно определить момент затяжки тяжело, поэтому в промышленном производстве и ремонтных мастерских опытные слесари применяют специальные динамометрические ключи или пневматические гайковерты, главное достоинство которых – возможность выставлять требуемый уровень затяжки, зависящий от типа механизма.

Чтобы открутить болт, используют те же самые ключи, однако в старых конструкциях чаще всего болты сильно «прикипают» к гайке из-за коррозии. Для безопасного откручивания применяют несколько простых способов:

Оценка статьи:

Загрузка...

Загрузка... Поделиться с друзьями:

met-all.org

Болты. Винты. Шпильки. Марки стали для них. Классы прочности.

Болты, винты и шпильки

Болты, винты и шпильки производятся из различных углеродистых сталей - разным сталям соответствуют разные классы прочности. Хотя, иногда можно из одной и той же стали изготовить болты различных классов прочности, используя при этом разные способы обработки заготовки или дополнительную термическую обработку - закалку.

Например, из Стали 35 можно изготовить болты нескольких классов прочности: класса прочности 5.6 - если изготовить болты методом точения на токарном и фрезерном станке: классов 6.6 и 6.8 - получатся при изготовлении болтов методом объёмной штамповки на высадочном прессе; и класса 8.8 - если полученные перечисленными способами болты подвергнуть термической обработке - закалке.

Класс прочности для болтов, винтов и шпилек из углеродистых сталей обозначают двумя цифрами через точку. Утверждённый прочностной ряд для болтов, винтов и шпилек из углеродистых сталей содержит 11 классов прочности:

3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9

Первая цифра маркировки класса прочности болта обозначает 0,01 часть номинального временного сопротивления - это предел прочности на растяжение - измеряется в МПа (мегапаскалях) или Н/мм² (ньютонах на миллиметр квадратный). Также первая цифра маркировки класса прочности обозначает ≈0,1 часть номинального временного сопротивления, если Вы измеряете предел прочности на растяжение в кгс/мм² (килограммах-силах на миллиметр квадратный).

Пример: Шпилька класса прочности 5.8: Определяем предел прочности на растяжение

5/0,01=500 МПа (или 500 Н/мм²; или ≈50 кгс/мм²)

Вторая цифра обозначает 0,1 часть отношения предела текучести (напряжения, при котором уже начинается пластическая деформация) к номинальному временному сопротивлению (пределу прочности на растяжение) - таким образом для шпильки класса прочности 10.9 второе число означает, что у шпильки, относящейся к этому классу, минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: (10/0,01)×(9×0,1)=1000×0,9=900 МПа (или Н/мм²; или ≈90 кгс/мм²)

Пример: Шпилька класса прочности 5.8: Определяем предел текучести

500х0,8=400 МПа (или 400 Н/мм²; или ≈40 кгс/мм²)

Значение предела текучести - это максимально допустимая рабочая нагрузка болта, винта или шпильки, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки на болты, винты или шпильки используют 1/2 или 1/3 от предела текучести, то есть, с двукратным или трёхкратным запасом прочности соответственно.

Классы прочности и марки сталей для болтов, винтов и шпилек

| Класс прочности | Марка стали | Граница прочности, МПа | Граница текучести, МПа | Твердость по Бринеллю, HB |

| 3.6 | Ст3кп, Ст3сп, Ст5кп, Ст5сп | 300…330 | 180…190 | 90…238 |

| 4.6 | Ст5кп, Ст.10 | 400 | 240 | 114…238 |

| 4.8 | Ст.10, Ст.10кп | 400…420 | 320…340 | 124…238 |

| 5.6 | Ст.35 | 500 | 300 | 147…238 |

| 5.8 | Ст.10, Ст.10кп, Ст.20, Ст.20кп | 500…520 | 400…420 | 152…238 |

| 6.6 | Ст.35, Ст.45 | 600 | 360 | 181…238 |

| 6.8 | Ст.20, Ст.20кп, Ст.35 | 600 | 480 | 181…238 |

| 8.8 | Ст.35, Ст.45, Ст.35Х, Ст.38ХА, Ст.20Г2Р | 800* | 640* | 238…304* |

| 8.8 | Ст.35, Ст.35Х, Ст.38ХА, Ст.40Х, Ст.20Г2Р | 800…830** | 640…660** | 242…318** |

| 9.8* | Ст.35, Ст.35Х, Ст.45, Ст.38ХА, Ст.40Х, Ст.30ХГСА, Ст.35ХГСА, Ст.20Г2Р | 900 | 720 | 276…342 |

| 10.9 | Ст.35Х, Ст.38ХА, С.45, Ст.45Г, Ст.40Г2, Ст.40Х, Ст.40Х Селект, Ст.30ХГСА, Ст.35ХГСА, | 1000…1040 | 900…940 | 304…361 |

| 12.9 | Ст.30ХГСА, Ст.35ХГСА, Ст.40ХНМА | 1200…1220 | 1080…110 | 366…414 |

В таблице приведены самые распространённые в метизном производстве и рекомендованные марки сталей, но в различных особых случаях также применяются и другие стали, когда их применение продиктовано дополнительными требованиями к крепежу.

Значками помечено в таблице:

* применительно к номинальным диаметрам до 16 мм.

** применительно к номинальным диаметрам больше,чем 16 мм.

Существуют специальные стандарты на высокопрочные болты узкоотраслевого применения, имеющие свою градацию прочности. Например, стандарты на высокопрочные болты с увеличенным размером "под ключ", применяемые в мостостроении - так называемые "мостовые болты": ГОСТ 22353-77 и российский стандарт ГОСТ Р 52644-2006.

Прочность болтов согласно этих стандартов обозначается значением временного сопротивления на разрыв (границы прочности) в кгс/см²: то есть, 110, 95, 75 и т.д.

Такие болты могут производиться в двух исполнениях:

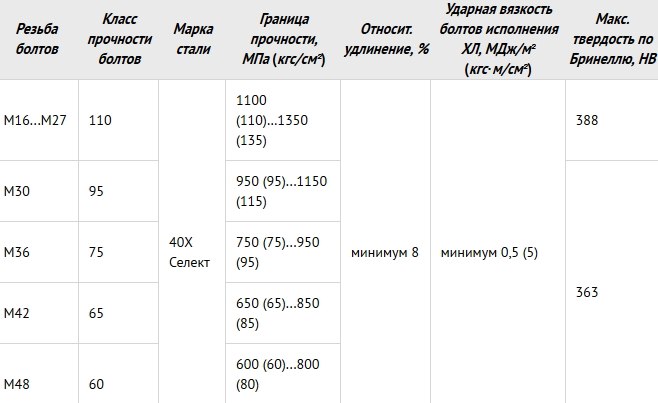

| Резьба болтов | Класс прочностиболтов | Марка стали | Граница прочности, МПа (кгс/см²) | Относит. удлинение, % | Ударная вязкость болтов исполнения ХЛ, МДж/м²(кгс·м/см²) | Макс. твердость по Бринеллю, HB |

| М16...М27 | 110 | 40Х Селект | 1100 (110)…1350 (135) | минимум 8 | минимум 0,5 (5) | 388 |

| М30 | 95 | 950 (95)...1150 (115) | 363 | |||

| М36 | 75 | 750 (75)...950 (95) | ||||

| М42 | 65 | 650 (65)...850 (85) | ||||

| М48 | 60 | 600 (60)...800 (80) |

В производстве высокопрочных болтов по данным стандартам используются также стали 30Х3МФ, 30Х2АФ и 30Х2НМФА. Применение таких сталей позволяет добиться ещё более высокой прочности.

metizmsk.ru

Класс прочности болтов: маркировка, виды по ГОСТ

Крепеж, представлен в ассортименте. Можно встретить изделия, которые предназначены для обыкновенного соединения деталей в сборочных единицах. А есть и такие, которые предназначены для повышения надежности узла, в котором они будут установлены. При выборе крепежа, необходимо учитывать класс прочности болтов и четко себе представлять с каким типом и размером нагрузки им придется столкнуться. Соответственно отталкиваясь от этого выбирать его типоразмер и группу прочности.

Cвойства крепежа

Метизы, выпускаемые различными предприятиями, отличаются друг от друга геометрическими параметрами, формой, материалом, предназначением. Кроме этого их можно различить по типу покрытия и ряду других. Кроме, названных свойств болты одного типа отличаются параметрами прочности.

Например, болт М16, может быть использован для крепления деталей забора или ограждения и такой же болт, может быть, использовать для сборки мостовой или крановой конструкции. Соответственно для первого варианта может быть использован болт с меньшими прочностными параметрами, чем для второго варианта применения. Болты, применяемые для сборки кранов и аналогичного оборудования называют крановыми. Они отличаются более высокой прочности и для их изготовления применяют особо прочные стали. В РФ действует ГОСТ 7817-70, который нормирует требования к крепежу, применяемого в особо ответственных конструкциях.

Метизы имеют несколько форм исполнения – болты, гайки, винты и пр. Каждое из указанных изделий применяют для решения определенных задач. Для их изготовления применяют различные стали и разные технологии. От этого зависит и та маркировка, которая будет нанесена на поверхность крепежа.

Класс прочности резьбового крепежа

Этот параметр нормируется в ГОСТ 1759.4-87 (ISO 898.1-78) в этом документе определены группы прочности и их количество. Предусмотрено 11 классов 3.6; 4.6; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

Каждое из этих обозначений подлежит расшифровке. Для этого достаточно первую цифру перемножить на 100 и результатом станет предел прочности металла. То есть болт с номером 9.8 будет обладать пределом прочности в 900 Н/кв. мм. Если число после точки перемножить на 10, то результатом станет размер предела текучести. Он обозначает то напряжение, по достижении которого вступает в силу необратимый процесс пластической деформации.

Кстати, при выполнении расчетов болтовых соединений необходимо закладывать большой запас прочности от предела текучести. Как правило, его принимают в два или три раза больше от номинала.

Метизы, предел прочности которого равен или превышает 800 МПа, применяют для сооружения крановой техники, мостовых конструкций, на железной дороге. Такие болты называют высокопрочными и относят к группе 8.8, а гайки 8.0 и больше.

Особенности производства болтов высокой прочности

Класс определяют не только по марке стали, но и по методу, примененного для их производства. Так, болты высокого класса изготавливают на высадочных автоматах (холодных или горячих). Резьбу накатывают с применением специальной технологической оснастки. Затем их отправляют на термообработку. После нанесения покрытия, защищающие болты от коррозии и старения, они готовы к отправке потребителям.

Крепеж отправляют потребителю в ящиках определенного веса. В некоторых случаях на их поверхность наносят слой масла, который обеспечивает длительное хранение метизных изделий.

Оборудование, применяемое для производства болтов высокого класса, может выпускать от 100 до 200 изделий, в минуту. Для изготовления применяют проволочный прокат, полученный из низкоуглеродистой или легированной стали.

Стали для изготовления болтов

Для производства применяют несколько марок стали. Распространенными считают - 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. После выполнения термообработки, болты, получают заданные параметры, определенные в соответствующих нормативных актах. Термическую обработку осуществляют в электрических печах с применением защитной среды. Она препятствует исходу углерода из стали.

Болты высокой прочности могут быть произведены из разных марок и будут получены изделия, которые будут относиться к различным группам прочности. Варьируя разнообразные режимы термообработки, есть возможность получения изделий с разными параметрами прочности.

Как пример можно рассмотреть применение стали 35 для производства болтов, относящихся к разным группам прочности:

Болты высокой прочности, включают в себя и специализированные метизы, нашедшие применения строго в определенных областях. Требования к продукции определяют в отраслевых документах.

Крепежные изделия, применяемые в авиастроении, производят на основании так называемых нормалей (отраслевых стандартов). Эти метизы отличает повышенная прочность, малый вес и точность. Применение этих болтов и гаек обеспечивает безопасность эксплуатации техники. Для их производства применяют стали, относящиеся к углеродистым или легированным. Готовые изделия покрывают усиленным слоем антикоррозийного покрытия.

Продукция, применяемая при возведении мостовых сооружений и их конструктивных элементов, нормируется ГОСТ Р 52644-2006.

Болты особой прочности, производят в разном исполнении. Различают несколько вариантов. Болты категории «У» допускается эксплуатировать работать при – 40 ºC. Изделие типа «ХЛ» эксплуатируются в диапазоне от – 40 до – 65ºC.

Для изготовления метизов с высокой прочностью, применяют следующие марки сплавов: 30Х3МФ, 30Х2АФ, 30Х2НМФА.

Типы проводимых испытаний

Для подтверждения качества продукции заводы производители проводят ряд испытаний. Перечень и методики испытаний определены в ГОСТ Р 52627-2006. Испытания могут быть осуществлены в заводской или любой другой лаборатории, прошедшей соответствующую аттестацию в центре Росстандарта. Ниже приведен краткий перечень тестов:

По результатам, проводимых испытаний будут определены свойства продукции, в частности – предел прочности, предел текучести и ряд других.

Маркировка болтов

Порядок обозначения продукции определен международной организацией по стандартизации – ISO. Все документы (ГОСТ, ТУ), разработанные в СССР и РФ, выполнены с учетом этой системы и полностью отвечают ее требованиям.

Обязательной маркировке подлежат все болты и винты с диаметром стержня выше 6 мм. Исключения составляют детали с некоторыми формами шлицов или головок. Ее наносят на головку продукции. Она может располагаться на торце или сбоку головки. Место расположение клейма и его содержание определено в ГОСТ Р 52644-2006. Оно должно нести в себе следующую информацию:

На болтах, выполненных из нержавеющей стали должна быть указана марка стали. Индексы, наносимые на болт, могут выпуклыми или выдавленными. Размер шрифта определяет завод-изготовитель, руководствуясь требованиями ГОСТ.

Точность болтов

Другое важное свойство – это точность. Производители выпускают продукцию двух классов точности. Класс А – подразумевает то, что стержень встает в отверстие с минимальным зазором. Диаметр посадочного отверстия не может быть больше толщи болта на 0,3 мм. Такой точности довольно просто добиться в условиях производственного цеха, но практически невозможно на строительной площадке. Крепеж класса В и С могут быть установлены в посадочные отверстия больше стержня изделия на 2 – 3 мм.

Точность исполнения болтового соединения оказывает заметное влияние на его прочность и сопротивлению нагрузок. В частности, чем точнее выполнено посадочное отверстие, тем будет меньше воздействие нагрузок, возникающих перпендикулярно оси стержня.

Оцените статью:Рейтинг: 0/5 - 0 голосов

prompriem.ru

Класс прочности болтов: маркировка, классификация, ГОСТ

В продаже можно встретить самые различные крепежные элементы, которые могут применяться для соединения нескольких изделий в одну конструкцию. Наиболее распространенным предложением можно назвать болты. Они применяются на протяжении последних нескольких десятилетий. Различные виды болтов характеризуются различными геометрическими параметрами и эксплуатационными качествами. К примеру, класс прочности болтов может варьироваться в достаточно большом диапазоне. Рассмотрим подробнее характеристики болтов, которые определяют область применения получаемых механизмов и его срок службы.

Класс прочности болтов

Класс прочности резьбового крепежа

Класс прочности гаек определяет его механическими свойствами. Для классификации изделия по этому параметру применяется ГОСТ 1759 4-67. Согласно нормативной документации класс прочности делится на 11 категорий.

Скачать ГОСТ 1759.4-87 Болты, винты и шпильки. Механические свойства и методы испытаний»

Применяемое обозначение винтов имеет следующие особенности:

При изготовлении крепежного материала из нержавеющей стали или других материалов следует учитывать следующие моменты:

Разрушающие нагрузки для болтов

Применяемые болты по ГОСТУ с сопротивлением 800 МПа и больше могут выдерживать существенную нагрузку. Именно поэтому они получили широкое распространение при строительстве мостов или других ответственных конструкций.

Нюансы выбора крепежа

К выбору крепежа следует относиться с большой ответственностью. Это связано с тем, что показатель их прочности может существенно отличаться. Подбор проводится с учетом того, какая марка стали болтов обладает более подходящими эксплуатационными качествами. К ключевым моментам отнесем следующую информацию:

Высокопрочные болты могут изготавливаться из различных металлов. Ключевыми моментами назовем:

Оцинкованые болты

Диаметр болтов также является важным критерием выбора. Диаметральные размеры могут варьироваться в достаточно большом диапазоне. С увеличением показателя площади поперечного сечения повышается прочностью и надежность соединения. Длина болтов считается важнейшим геометрическим показателем, который нужно учитывать.Применяемые материалы могут иметь самые различные характеристики К примеру, уделяется внимание тому, какова твердость болтов.

Слишком низкий показатель может стать причиной деформации резьбовой поверхности при возникновении продольной нагрузки.

Перед выбором наиболее подходящего крепежного элемента нужно учитывать особенности соединения деталей при применении этого крепежного материала:

Качество соединений можно существенно повысить при применении дополнительных различных элементов. К примеру, используются шайбы и контргайки, которые существенно повышают качество и надежность соединения.Однако, у резьбовых соединений есть и несколько существенных недостатков:

Кроме этого, выделяют несколько видов резьбового крепления. Примером можно назвать болтовое и винтовое соединение. Некоторые соединения могут проводиться при помощи шпилек. Выбор более подходящего крепежного элемента проводится с учетом того, какими качествами должно обладать изделие.

Маркировка болтов

Маркировка болтов может проводиться при применении разработанных стандартов ISO. Система маркировки подразумевает применение специальных таблиц. Кроме этого, все стандарты, применяемые на территории России, были разработаны несколько десятилетий назад. Класс прочности считается наиболее важным показателем, который учитывается при производстве практически всех крепежных элементов.Рассматривая обозначение болтов, следует уделить внимание нижеприведенным моментам:

Рассматривая части болта, на которые наносится разметка, следует уделить внимание торцевой и боковой поверхности. Если применяется боковая поверхности, то обозначения наносятся углубленными знаками.

Классификация болтов

Существуют самые различные типы болтов. Выбор проводится в зависимости от того, какими эксплуатационными качествами должен обладать создаваемое изделие. Классификация болтов может проводится по нескольким критериям:

Виды болтов

Могут применяться и другие показатели для классификации крепежей. К примеру, в некоторых случаях уделяется больше всего внимания твердости поверхности. Однако, выбор зачастую проводится при учете класса точности. Именно поэтому классификация проводится по классу точности, которая указывается в нормативной документации и при проектировании.

Болты высокой прочности

В большинстве случаев применяются обычные соединительные элементы, при изготовлении которых применяется углеродистая сталь. Однако, при необходимости можно приобрести высокопрочные болты, которые могут применятся при создании высокопрочных соединений. Маркировка высокопрочных болтов проводится по общим стандартам.Изготовление болтов высокой прочности проводится с учетом нижеприведенной информации:

Болты высокой прочности

На высокопрочные болты может составляться собственная нормативная документация. Кроме этого, классификация проводится следующим образом:

Болты и гайки высокопрочные сегодня встречаются довольно часто. Это связано с высокими эксплуатационными качествами, которые позволяют расширить область применения изделия.

Точность болтов

Еще одним важным показателем можно назвать класс точности болтов. Это связано с тем, что при изготовлении могут применяться самые различные методы нарезания резьбы и обработки цилиндрической поверхности. Рассматривая показатель точности отметим нижеприведенные моменты:

С повышением показателя точности также возрастает стоимость крепежа.

Именно поэтому крепежные материалы, применяемые при изготовлении не ответственных механизмов, обладают средним показателем точности. Применение современного оборудования при точении позволяет получить крепежи с высоким показателем точности.В заключение отметим, что производством рассматриваемых материалов занимаются различные компании. Во многом качество получаемого изделия зависит от применяемого оборудования и технологии производства. Некоторые производители могут снизить качество крепежа для того, чтобы уменьшить его стоимость.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Сталь фундаментных болтов

Вернуться на страницу «Анкерные болты»

Материалы.

Согласно СП 16.13330.2011:

5.8 Выбор марок стали для фундаментных болтов следует производить по ГОСТ 24379.0 и требованиям, приведенным в таблице Г.4, а их конструкцию и размеры принимать по ГОСТ 24379.1.

Болты (U-образные) для крепления оттяжек антенных сооружений связи, а также U-образные и фундаментные болты опор воздушных линий электропередачи и распределительных устройств следует применять из стали марок, также указанных в таблице Г.4.

Анкерные болты следует применять согласно требованиям СНиП 2.09.0385.

5.9 Гайки для фундаментных и U-образных болтов диаметром до 48 мм следует применять по техническим требованиям ГОСТ 5915 с техническими требованиями по ГОСТ Р 52628, свыше 48 мм — по ГОСТ 10605.

Для фундаментных болтов из стали Ст3пс2, Ст3сп2, Ст3пс4, Ст3сп4 диаметром до 48 мм следует применять гайки класса прочности 4 по ГОСТ Р 52628, диаметром свыше 48 мм — из материала не ниже группы 02 по ГОСТ 18126.

Для фундаментных болтов диаметром до 48 мм из стали марки 09Г2С и других сталей по ГОСТ 19281 следует применять гайки класса прочности не ниже 5-го по ГОСТ Р 52628, диаметром свыше 48 мм — из материала не ниже группы 05 по ГОСТ 18126. Допускается применять гайки из стали марок, принимаемых для болтов.

Таблица Г.4 — Марки стали фундаментных болтов и условия их применения

| Конструкции | Нормативный документ | Марки стали при расчетной температуре t, °С | ||

| ≥ -45 | -45 > t ≥ -55 | < -55 | ||

| Конструкции, кроме опор воздушных линий электропередачи, распределительных устройств и контактной сети | ГОСТ 535 | Ст3пс2, | Ст3пс4, | — |

| Ст3сп2 | Ст3сп4 | — | ||

| ГОСТ 1050 | 20 | — | — | |

| ГОСТ 19281 | — | 09Г2С-4* | 09Г2С-4* | |

| Для U-образных болтов, а также фундаментных болтов опор воздушных линий электропередачи, распределительных устройств и контактной сети | ГОСТ 535 | Ст3пс4, | — | — |

| Ст3сп4 | — | — | ||

| ГОСТ 19281 | 09Г2С-4* | 09Г2С-6** | ||

| * Допускается применение других сталей по ГОСТ 19281 категории 4. ** Допускается применение других сталей по ГОСТ 19281 категории 6. | ||||

4.2.3 За расчетную температуру в районе строительства следует принимать температуру наружного воздуха наиболее холодных суток обеспеченностью 0,98, определенную согласно СНиП 23-01.

Расчетная технологическая температура устанавливается заданием на разработку строительной части проекта.

saitinpro.ru

Классы прочности крепежа - Росметизснаб

Болты, винты и шпильки

Класс прочности для болтов, винтов и шпилек из углеродистых сталей обозначают двумя цифрами через точку.

3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9

Первая цифра маркировки класса прочности болта обозначает 0,01 часть номинального временного сопротивления - это предел прочности на растяжение - измеряется в МПа (мегапаскалях) или Н/мм² (ньютонах на миллиметр квадратный). Также первая цифра маркировки класса прочности обозначает ≈0,1 часть номинального временного сопротивления, если Вы измеряете предел прочности на растяжение в кгс/мм² (килограммах-силах на миллиметр квадратный).

Пример: Шпилька класса прочности 5.8: Определяем предел прочности на растяжение

5/0,01=500 МПа (или 500 Н/мм²; или ≈50 кгс/мм²)

Вторая цифра обозначает 0,1 часть отношения предела текучести (напряжения, при котором уже начинается пластическая деформация) к номинальному временному сопротивлению (пределу прочности на растяжение) - таким образом для шпильки класса прочности 10.9 второе число означает, что у шпильки, относящейся к этому классу, минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: (10/0,01)×(9×0,1)=1000×0,9=900 МПа (или Н/мм²; или ≈90 кгс/мм²)

Пример: Шпилька класса прочности 5.8: Определяем предел текучести

500х0,8=400 МПа (или 400 Н/мм²; или ≈40 кгс/мм²)

Значение предела текучести - это максимально допустимая рабочая нагрузка болта, винта или шпильки, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки на болты, винты или шпильки используют 1/2 или 1/3 от предела текучести, то есть, с двукратным или трёхкратным запасом прочности соответственно.

Классы прочности и марки сталей для болтов, винтов и шпилек

| 3.6 | Ст3кп, Ст3сп, Ст5кп, Ст5сп | 300…330 | 180…190 | 90…238 |

| 4.6 | Ст5кп, Ст.10 | 400 | 240 | 114…238 |

| 4.8 | Ст.10, Ст.10кп | 400…420 | 320…340 | 124…238 |

| 5.6 | Ст.35 | 500 | 300 | 147…238 |

| 5.8 | Ст.10, Ст.10кп, Ст.20, Ст.20кп | 500…520 | 400…420 | 152…238 |

| 6.6 | Ст.35, Ст.45 | 600 | 360 | 181…238 |

| 6.8 | Ст.20, Ст.20кп, Ст.35 | 600 | 480 | 181…238 |

| 8.8 | Ст.35, Ст.45, Ст.35Х, Ст.38ХА, Ст.20Г2Р | 800* | 640* | 238…304* |

| 8.8 | Ст.35, Ст.35Х, Ст.38ХА, Ст.40Х, Ст.20Г2Р | 800…830** | 640…660** | 242…318** |

| 9.8* | Ст.35, Ст.35Х, Ст.45, Ст.38ХА, Ст.40Х, Ст.30ХГСА, Ст.35ХГСА, Ст.20Г2Р | 900 | 720 | 276…342 |

| 10.9 | Ст.35Х, Ст.38ХА, С.45, Ст.45Г, Ст.40Г2, Ст.40Х, Ст.40Х Селект, Ст.30ХГСА, Ст.35ХГСА, | 1000…1040 | 900…940 | 304…361 |

| 12.9 | Ст.30ХГСА, Ст.35ХГСА, Ст.40ХНМА | 1200…1220 | 1080…110 | 366…414 |

В таблице приведены самые распространённые в метизном производстве и рекомендованные марки сталей, но в различных особых случаях также применяются и другие стали, когда их применение продиктовано дополнительными требованиями к крепежу.

Значками помечено в таблице:

* применительно к номинальным диаметрам до 16 мм.

** применительно к номинальным диаметрам больше,чем 16 мм.

Существуют специальные стандарты на высокопрочные болты узкоотраслевого применения, имеющие свою градацию прочности. Например, стандарты на высокопрочные болты с увеличенным размером "под ключ", применяемые в мостостроении - так называемые "мостовые болты": ГОСТ 22353-77 и российский стандартГОСТ Р 52644-2006.

Прочность болтов согласно этих стандартов обозначается значением временного сопротивления на разрыв (границы прочности) в кгс/см²: то есть, 110, 95, 75 и т.д.

Такие болты могут производиться в двух исполнениях:

| М16...М27 | 110 | 40Х Селект | 1100 (110)…1350 (135) | минимум 8 | минимум 0,5 (5) |

388 |

| М30 | 95 | 950 (95)...1150 (115) | 363 | |||

| М36 | 75 | 750 (75)...950 (95) | ||||

| М42 | 65 | 650 (65)...850 (85) | ||||

| М48 | 60 | 600 (60)...800 (80) |

В производстве высокопрочных болтов по данным стандартам используются также стали 30Х3МФ, 30Х2АФ и 30Х2НМФА. Применение таких сталей позволяет добиться ещё более высокой прочности.

Маркировка прочности болтов, винтов, шпилек

Маркировка болтов и винтов под шестигранный ключ

Система маркировки метрического крепежа разработана инженерами ISO (International Standard Organization - Международная Организация Стандартов). Советские, российские и украинские стандарты опираются именно на эту систему.

Маркировке подлежат болты и винты с диаметром резьбы свыше 6 мм. Болты и винты диаметром менее 6 мм маркировать необязательно - производитель может наносить маркировку по собственной инициативе.

Необходимо отметить, что среди винтов маркируются только винты, имеющие шлиц под шестигранный ключ, с различной формой головки: с цилиндрической, с полукруглой и с потайной головкой. Винты со всеми типами головки, имеющие крестовой или прямой шлиц, не маркируются обозначением класса прочности.

Необходимо также отметить, что не маркируются болты и винты изготовленные методом резания, точения (т.е. не штамповкой) - в этом случае маркировка класса прочности возможна по дополнительному требованию Заказчика.

Знаки маркировки наносят на торцевой или боковой поверхности головки болта или винта. Если знаки наносятся на боковую поверхность головки, то они должны быть углубленными. Допускается маркировка выпуклыми знаками, при этом увеличение высоты головки болта или винта не должно превышать:

Болты и винты с шестигранной и звездообразной головкой (в том числе изделия с фланцем) маркируют товарным знаком изготовителя и обозначением класса прочности. Данная маркировка наносится на верхней части головки выпуклыми или углубленными знаками; может также наноситься на боковой части головки углубленными знаками. Для болтов и винтов с фланцем, если в процессе производства невозможно нанести маркировку на верхней части головки, маркировку наносят на фланце.

Болты с полукруглой головкой и квадратным подголовником по ГОСТ 7802-80 классов прочности 8.8 и выше маркируют знаком производителя и обозначением класса прочности.

Символы маркировки классов прочности болтов и винтов под шестигранный ключ, приведены в следующей таблице:

Если данные символы невозможно нанести из-за формы головки или ее малых размеров, применяются символы маркировки по системе циферблата. Эти символы приведены в следующей таблице:

Также, в отдельных случаях, на головке болта может маркироваться сталь из которой изготовлен болт. Показан пример болта из Стали 40Х.

Маркировка шпилек

Шпильки маркируют цифрами класса прочности только с диаметром резьбы свыше 12 мм. Так как маленькие диаметры шпилек затруднительно маркировать с помощью цифровых клейм, то допускается маркировать такие шпильки, с диаметрами резьбы М8, М9, М10, М11, используя альтернативные знаки, приведенные на рисунке. Знаки наносят на торце гаечного конца шпильки.

Шпильки маркируют клеймением с углубленными знаками и нанесением обозначения класса прочности c товарным знаком производителя на безрезьбовом участке шпильки. Маркировке подлежат шпильки классов прочности 5.6, 8.8 и выше.

Гайки

Класс прочности для гаек из углеродистых сталей нормальной высоты (Н≈0,8d), гаек высоких (Н≈1,2d) и особо высоких (Н≈1,5d) обозначается одним числом. Утверждённый прочностной ряд содержит семь классов прочности:

4; 5; 6; 8; 9; 10; 12

Это число обозначает 1/100 часть предела прочности болта с которым в паре должна компоноваться гайка в резьбовом соединении. Такое сочетание болта и гайки называется рекомендуемым и позволяет равномерно распределить нагрузку в резьбовом соединении.

Например, гайка класса прочности 8 должна компоноваться с болтом, у которого предел прочности не менее, чем:

8 х 100 = 800 МПа (или 800 Н/мм²; или ≈80 кгс/мм²)

Следовательно, можно использовать болты классов прочности 8.8; 9.8; 10.9; 12.9 - оптимальной будет пара с болтом класса прочности 8.8.

Классы прочности и марки сталей для гаек нормальной высоты, гаек высоких игаек особо высоких

| 4 | Ст3кп, Ст3сп, Ст.5, Ст.5кп, Ст.20 | 510 | 112…288 |

| 5 | Ст.10, Ст.10кп, Ст.20, Ст.20кп | 520…630 | 124…288 |

| 6 | Ст.10, Ст.10кп, Ст.20, Ст.20кп, Ст.35, ст.45, ст.40Х | 600…720 | 138…288 |

| 8 | Ст.35, Ст.45, Ст.20Г2Р, Ст.40Х | 800…920 | 162…288 |

| 9 | Ст.35Х, Ст.38ХА, Ст.45, Ст.40Х | 1040…1060 | 180…288 |

| 10 | Ст.35Х, Ст.38ХА, Ст.45, Ст.40Х, Ст.30ХГСА, Ст.40ХНМА | 900…920 | 260…335 |

| 12 | Ст.30ХГСА, Ст.40ХНМА | 1150…1200 | 280…335 |

Правило подбора гаек к болтам заключается в сохранении целостности резьбы гайки, навинченной на болт, при приложении пробной испытательной нагрузки - попросту говоря, при испытаниях гайку не должно "сорвать" от испытательной нагрузки для выбранного болта.

При подборе классов прочности болтов и гаек, сопрягаемых в резьбовом соединении, можно пользоваться следующей таблицей согласно ГОСТ 1759.4-87:

|

Класс прочности гайки |

Сопрягаемые болты |

|

|

Класс прочности |

Диаметр резьбы |

|

|

4 |

3.6; 4.6; 4.8 |

до М16 |

|

5 |

3.6; 4.6; 4,8 |

свыше M16 |

|

5.6; 5.8 |

до М48 |

|

|

6 |

4.6; 4.8; 5.6; 5.8; 6.6; 6.8 |

до М48 |

|

8 |

8.8 |

до М48 |

|

9 |

8.8 |

от М16 до М48 |

|

9.8 |

до M16 |

|

|

10 |

10.9 |

до М48 |

|

12 |

12.9 |

до М48 |

Как правило, гайки высших классов прочности могут заменить гайки низших классов прочности. Такая замена рекомендуется для соединений "болт + гайка", напряжение в которых будет выше предела текучести, или напряжения от пробной нагрузки болта.

Классы прочности и марки сталей для гаек низких

По причине того, что низкие шестигранные гайки предназначены, в основном, для препятствия отвинчиванию сопрягаемых шестигранных гаек нормальной или увеличенной высоты, и не несут силовой нагрузки - их изготавливают из низкоуглеродистых сталей. Класс прочности низкой гайки обозначается двузначным числом из двух цифр: первая - 0 (обозначает, что гайка не предназначена для несения силовой нагрузки), вторая 4 или 5 (обозначает 1/100 часть нагрузки, при которой срывается резьба гайки). Прочностной ряд для низких гаек состоит из двух классов прочности: 04 и 05

Также существует группа особо низких гаек с высотой Н менее 0,5d. В эту группу включены гайки для лёгких соединений, которые не подвергаются каким-либо существенным нагрузкам. Для таких гаек не определяется класс прочности - вместо этого может быть указана 1/10 часть от минимальной твёрдости по Виккерсу, HV.

В следующей таблице приведены марки сталей, используемые при изготовлении низких гаек:

| 04 | Ст.3, Ст.3кп, Ст.5, Ст.5кп | 380 | 162…288 |

| 05 | Ст.10, Ст.10кп | 500 | 260…335 |

Значками помечено в таблице:

* для номинальных диаметров до 16 мм.** для номинальных диаметров свыше16 мм.

Совместно с высокопрочными болтами узкоотраслевого применения, имеющими свою градацию прочности, применяются соответствующие высокопрочные гайки. Например, с уже упомянутыми "мостовыми болтами" по ГОСТ 22353-77 и ГОСТ Р 52644-2006 применяются гайки с увеличенным размером "под ключ" по стандартам ГОСТ 22354-77 и ГОСТ Р 52645-2006.

Прочность гаек согласно этих стандартов обозначается таким же значением, как у сопрягаемого болта - значением временного сопротивления на разрыв (границы прочности) в кгс/см²: 110, 95, 75 и т.д. Такие гайки, как и болты могут производиться в двух исполнениях:

| М16...М27 | Ст. 40Х Селект | 110 | 1100 (110) | Ст. 35, Ст.40, Ст.45, Ст. 35Х, Ст.40Х |

241...341 |

| М30 | 95 | 950 (95) | 229...341 | ||

| М36 | 75 | 750 (75) | |||

| М42 | 65 | 650 (65) | |||

| М48 | 60 | 600 (60) |

В производстве высокопрочных гаек по данным стандартам используются также стали 30Х3МФ, 30Х2АФ и 30Х2НМФА совместно с болтами из соответствующих сталей. Применение таких сталей позволяет добиться ещё более высокой прочности гаек.

Маркировка шестигранных гаек

Маркируют гайки с диаметром резьбы более 6 мм. Знаки маркировки наносят на одну из торцевых поверхностей. Гайки наименьшего класса прочности 4 не маркируют.

В некоторых технически обоснованных случаях допускается наносить маркировку на боковых поверхностях (гранях) гайки.

Знаки должны быть углубленными.

Допускается маркировка гаек по системе циферблата. Такая система используется в основном на гайках малых размеров, когда для цифровых знаков просто нет места. При этом способе маркировка наносится:

Соответствие маркировки с классом прочности гайки приведено на схеме:

Точка на 12 часов может быть заменена товарным знаком производителя. В гайках класса прочности 12 точка обязательно должна быть заменена на товарный знак производителя, чтобы избежать визуального слияния с риской на 12 часов.

Прочность шайб

В отличие от болтов и гаек, которые имеют классы прочности обозначаемые количественно цифрами, исходя из показателей прочности на разрыв и пластичности, шайбы несут нагрузки на сжатие, кручение, срез и, в основном, призваны распределить нагрузку в болтовом соединении на большую площать. В таком случае для шайб определяющим параметром является поверхностная твёрдость, и ко всем видам шайб предъявляются требования по твердости. Если речь идёт о классе прочности шайб, то подразумевается именно твердость шайб.

По аналогии с болтами, винтами и гайками многие называют твердость у шайб их классом прочности.Класс прочности (твердость) шайб может измеряться и обозначаться в различных единицах - в зависимости от метода измерения твёрдости: методы измерения бывают по Виккерсу, по Роквеллу и по Бринеллю. Размеры, наличие защитного покрытия и в обязательном порядке твердость определяют сферу применения шайб в различных условиях работы. Наиболее распространён метод Виккерса - шайбы могут иметь твёрдость по Виккерсу от 100 единиц до 400, и обозначаются HV100, HV200, HV300 и т.д. По Роквеллу твёрдость обозначается HRC, по Бринеллю НВ.

rosmetizsnab.ru

Класс прочности болтов по ГОСТу 7798-70, марка стали и документация

Чтобы уточнить ту или иную характеристику какого-либо изделия, специалисты всегда обращаются к первоисточнику (ГОСТ, ТУ). Кстати, один из показателей профессионализма – умение работать с технической документацией. Данная же статья рассчитана на читателя, который имеет лишь общее представление о крепежных деталях, их отличиях и классах прочности болтов. Поэтому для начала следует кое-что пояснить.

Класс прочности по ГОСТу показывает, какую максимальную нагрузку сможет выдержать болт или иная деталь (винт, гайка). Понятно, что нет смысла устанавливать высокопрочный образец, стоимость которого выше аналогов, к примеру, для банального сочленения отдельных фрагментов с целью формирования целостной конструкции или фиксации чего-либо на основе. Например, крепления болтами тисков на верстаке в собственном гараже. Другое дело – использование их в местах с повышенной вибрацией, усилиями на скручивание, растяжение и так далее.

Для крепежа, на изготовление которого идет сталь углеродистая, применяется 11-ти разрядная классификация (3.6 – 12.9). Обозначения наносятся на головки изделий, но не для всех классов, а только для 4.6 – 5.6 – 6.6 – 8.8 – 9.8 – 10.9 – 12.9. Расположение символов показано на рисунках.

То же для болтов с небольшой головкой:

На заметку! В зависимости от технологии обработки стали одного сорта (точение, штамповка, закалка) можно получить болты с разными классами прочности.

Как расшифровывается маркировка?

Первая цифра (перед точкой). Характеризует предельную прочность крепежа на растяжение. Показывает 0,01 от ее значения, выраженного в МПа.

Пример. Для болта 4.6 предел прочности составляет 4 : 0,01 = 400 МПа.

Вторая цифра (после точки). Показывает десятую долю отношения величин характеристик – предел текучести к пределу прочности стали.

В данном случае (4.6) – 400 х 0,6 = 240 МПа. Эта характеристика показывает предельную нагрузку. Превышение ее значения приводит к невосстанавливаемой деформации болта, по сути, его изгибу (излому).

Рекомендация – при выборе крепежной детали необходимо учитывать ее запас прочности. В зависимости от места установки превышение значения должно быть не менее чем в 2, а то и 3 раза.

ГОСТ № 7798 от 1970 года

Более подробно механические свойства крепежа и ТУ на детали указаны в другом ГОСТ - № 1759.0 от 1987 года. В ГОСТе 7798-70 описываются типоразмеры и конструктивные исполнения болтов, имеющих головку шестигранную класса точности «B».

Поэтому запрос в данном случае не совсем верный. Классы прочности в стандарте 7798 присутствуют лишь в обозначениях деталей, на предпоследней позиции (перед маркой стали).

Если читателя интересуют конкретные механические свойства отдельных образцов, то все данные по болтам приведены в таблицах 1 и 3 ГОСТ № 1759.0.

ismith.ru