- конструкционные низколегированные стали (в частности, трансформаторная и динамная электротехническая и нержавеющая сталь) – 45, 40Х, 09Г2С, 20, 65Г, 08кп, 08пс и др.;

- кровельные листы;

- травленый и отожженный декапир (металл для изготовления эмалированных изделий).

- плоскостности: ПВ – высокая, ПО – особо высокая, ПН – нормальная, ПУ – улучшенная;

- точности: ВТ – высокая, АТ – повышенная, БТ – нормальная;

- качеству поверхности: высокая и особо высокая, а также повышенная отделка;

- виду кромки: О – обрезная, НО – необрезная;

- виду отпуска потребителям: в рулонах и в листах.

- механической: суть метода заключается в применении дробеструйной обработки поверхности полосы либо осуществлении ее пластической деформации;

- химической: окалину растворяют в кислотах.

- разматыватели;

- ножницы;

- моталки;

- петлеобразующий механизм;

- стыкосварочный агрегат;

- летучие ножницы.

- увеличение прочности стали;

- снижение коробоватости и волнистости металлических полос;

- создание качественного микрорельефа поверхности;

- уменьшение (незначительное) предела текучести.

- прокатка без требуемого натяжения конца полосы;

- изменение (из-за нагрева) сечения валков и температуры заготовки;

- неоднородная структура валков.

- По длине – стандартная, повышенная и высокая длина;

- По ширине – нормальная, повышенная и высокая ширина;

- По толщине - сталь листовая холоднокатаная бывает стандартной, повышенной и высокой толщины;

- По плоскостности – нормальная, высокая, особо высокая и улучшенная плоскостность;

- По типу кромки – обрезная и необрезная кромка.

- ГОСТ 19904-90 – листовой х/к прокат;

- ГОСТ 9045-93 – прокат тонколистовой х/к для холодного штампования;

- ГОСТ 16523-97 – прокат тонколистовой из высококачественной и обычной стали общего предназначения.

- Длина – 1-6 м;

- Ширина – 0,5 м – 2,35 м;

- Толщина металла – 0,35-5 мм.

- Что же касается массы материала, то вес его напрямую зависит от длины и ширины заготовки.

- Лист х/к 0,5х1250х2500 – 31600 – 37000 рублей;

- Лист х/к 1,0х1250х2500 – 32400 – 36800 рублей;

- Лист х/к 2,0х1250х2500 – 35000 – 36700 рублей;

- Лист х/к 3,0х1250х2500 – 34600 – 36500 рублей;

- Механический способ подразумевает под собой не посредственный физический контакт со сталью. На поверхность заготовки подают струю воздуха, несущего металлические частицы шарообразной формы. В результате такого воздействия загрязнения отколупываются и удаляются вместе с воздушным потоком, делая внешний вид холоднокатаных листов более презентабельными.

- Химический способ подразумевает очищение за счет проведения химической реакции. Как правило, для этого используют травление стали. Лист погружают в раствор 25%-ой соляной кислоты и по истечению определенного времени все загрязнения полностью разъедаются, делая поверхность стали более гладкой.

- Более высокие прочностные характеристики. В первую очередь, это касается прочности на изгиб, которая в среднем выше аналогичного показателя горячекатаной стали на 20-25%. Связано это с меньшим значением и лучшим распределением остаточных напряжений по объему заготовки. Дополнительное температурное воздействие увеличивает вероятность образования микротрещин, что заметно уменьшает сопротивление металла механическим нагрузкам.

- Второе преимущество вытекает из первого. Коэффициент использования металла в случае холодной обработки выше, что при прочих равных условиях делает этот способ приоритетным по сравнению с горячекатаным методом.

- Прокат из холоднокатаных марок отличается большей точностью геометрии профиля. Отклонение от плоскостности ее как правило выше на 50-55%. Связано это опять же с меньшими остаточными температурными напряжениями, которые и являются причиной таких деформаций.

- Отсутствие предварительного нагрева заготовки положительно сказывается и на чистоте поверхности. Окалины и прожоги не свойственны холоднокатаному профилю. И, как уже было сказано ранее, он не требует проведения дополнительной очистки поверхности.

Холоднокатаная сталь - отличие от горячекатаной, марки, толщина. Сталь листовая холоднокатаная

Холоднокатаная сталь: характеристики, особенности, применение

Холоднокатаная сталь (х/к) – один из самых востребованных видов современного металлопроката. В общем количестве выпускаемой стали объем тонколистовой непрерывно увеличивается. Изготавливается она, как можно понять из названия, методом холодной прокатки. Пластичный металл специальным методом обрабатывается давлением без предварительного нагрева. Выпускается в двух видах - лист холоднокатаный и в рулонах. Готовая продукция может быть разной длины и размеров, с обрезной кромкой, с обжатием.

Характеристика холоднокатаной стали

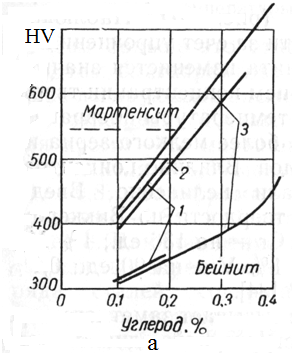

Растущий спрос на холоднокатаную сталь объясняется более высокими качественными характеристиками, чем у горячекатаного продукта. Кроме того, производство листового металла толщиной 1 мм и меньше экономически целесообразно только холодным способом. Холодной прокатке подвергают обычную углеродистую, качественную углеродистую, легированные и высоколегированные стали, коррозионностойкие, жаропрочные и жаростойкие сплавы. Химический состав обрабатываемой стали определяет свойства получаемого металлопроката и в определенной мере область его применения. Так, для сложных штампованных изделий используется низкоуглеродистая сталь листовая холоднокатаная, ГОСТ 19904-90. Микроструктура металла после прокатки во многом определяет его пластичность при прочих равных условиях.

Холоднокатаная сталь производится толщиной 0,25–5,0 мм и поставляется в листах разного размера - от 510х710 мм до 1250х2500 мм. Сталь толщиной 0,25–2 мм может поставляться оцинкованной. Холоднокатаную листовую сталь трансформаторную производят толщиной 0,28–0,5 мм, размеры листа 750-1000 мм. К трансформаторной стали выдвигаются важные требования, а именно - величина магнитной индукции и размер ваттных потерь. Производят листовую и рулонную холоднокатаную сталь из конструкционных сталей, легированных высококачественных конструкционных сталей специального назначения, электротехнических низкоуглеродистых и кремнистых сталей. Производится холоднокатаная лента пружинная, инструментальная, для магнитопроводов.

Особенности холоднокатаного листа

Лист холоднокатаный общего назначения производится из марок стали, химический состав которых определяет ГОСТ 1050-88: 08пс, 08кп, 10кп, 10пс, 15пс, 15кп, 20пс, 20кп, 25, 30, 35, 40, 45. Для холодной штамповки прокатке подвергают качественную сталь марок 08ю, 08кп и 08пс. Поверхность холоднокатаной стали более гладкая, а геометрические формы более точные.

Вопреки своему названию, холоднокатаная сталь не избегает термической обработки. Любой холоднокатаный металлопрокат производится из горячекатаной заготовки.

Производство холоднокатаной стали

Холоднокатаный лист делается двумя способами: полистным или рулонным. При полистном способе произведенную в рулоне горячекатаную сталь после холодной прокатки нарезают на листы, которые уже по отдельности отправляют на дальнейшую обработку (отжиг, правку и др.).

В современном производстве предпочтение отдается рулонному способу. В этом случае все этапы производства х/к стали осуществляют в рулонах и уже готовую продукцию ручным или автоматическим способом нарезают на листы. Рулонный способ дает возможность автоматизировать основную массу технологических операций, увеличивает выход готовой продукции, улучшает свойства и форму металла за счет устойчивости производственного процесса. При таком способе увеличение выпуска готовой продукции возможно на тех же площадях. В ряде случаев холоднокатаная сталь поставляется в рулонах. В зависимости от технологического процесса некоторых машиностроительных предприятий, это позволяет снизить количество отходов. При производстве холоднокатаной стали обязательными операциями являются очистка горячекатаных полос от окалины, прокатка на станах (реверсивных или непрерывных), термическая обработка, резка, правка.

Отличительные особенности горячекатаного и холоднокатаного проката

Горячекатаный металл легче поддается обработке. Для изделий, изготавливаемых методом горячей прокатки, чаще используется низкосортная, более низкая по стоимости сталь. Готовые изделия нередко покрыты окалиной и требуют дополнительной обработки. Поскольку невозможно просчитать пределы деформации метала при охлаждении, геометрия горячекатаного металлопроката не отличается строгостью (неравномерная толщина, неровности по краям и углам).

Холоднокатаный способ проката дает возможность точнее выдерживать необходимые размеры изделий. Поверхность такого проката более гладкая, толщина равномерная, поэтому конечная обработка продукции сводится к минимуму, а иногда даже не требуется. Благодаря однородной структуре, холоднокатаный металл более прочный и обладает лучшими характеристиками на разрыв, изгиб, растяжение. Для производства используется сталь высоких марок.

Применение холоднокатаной стали

Холоднокатаный металлопрокат используется во многих отраслях: в автомобилестроении для кузовных работ, для корпусов станков, производственных устройств, деталей станков, в строительстве, перерабатывающей промышленности, производстве бытовой техники.

Спокойная сталь 3 холоднокатаная – одна из самых дорогих по стоимости. Минимальное содержание кислорода способствует повышению однородности структуры, пластичности и устойчивости к коррозии. Используется для жестких металлоконструкций и несущих элементов, фасонного проката, деталей трубопроводной арматуры. Холоднокатаную сталь используют при производстве деталей, подвергающихся термическому и химическому воздействию.

fb.ru

Лист холоднокатаный стальной – тонкости его изготовления + Видео

1 Лист холоднокатаный – ГОСТ и общие сведения

Холодная прокатка используется в тех случаях, когда требуется получить тонкие (менее 1 миллиметра) и высокоточные по параметрам листы и полосы стали, что недостижимо при применении горячекатаной технологии. Также прокат в холодном состоянии обеспечивает высокое качество физико-химических характеристик и отделки поверхности изделия.

Указанные достоинства обуславливают активное использование данного вида тонколистового проката и в цветной, и в черной металлургии наших дней (примерно половина тонколистового проката сейчас – это именно холоднокатаные листы).

Рекомендуем ознакомиться

Недостатком такой схемы является то, что она намного более энергоемка, нежели горячая прокатка. Вызвано это явлением наклепа (иначе говоря – деформации) стали в процессе проката, снижающего пластичные параметры конечного продукта. Для их восстановления приходится дополнительно осуществлять отжиг металла. Кроме того, описанный тип проката имеет технологию с немалым количеством различных переделов, для выполнения которых требуется использовать многообразное и технически сложное оборудование.

В цветной металлургии холоднокатаный процесс незаменим для выпуска медных, алюминиевых листов, полос и лент малой толщины. Чаще же всего он применяется для обработки конструкционных низкоуглеродистых сталей шириной до 2300 мм и толщиной не более 2,5 мм, без которых не может обойтись современное автомобилестроение. Прокаткой холодного типа производят практически все виды жести, а также:

Согласно ГОСТ 9045–93, 19904–90 и 16523–97 тонколистовая продукция делится на различные типы в зависимости от:

2 Как изготавливается холоднокатаный листовой прокат?

Такой прокат получают из горячекатаных листов (их толщина может достигать 6 мм, минимум – 1,8 мм), которые подаются в рулонах на участок холодной прокатки. Исходный материал на своей поверхности имеет оксиды (окалину). Их требуется удалять в обязательном порядке, так как оксиды снижают качество поверхности х/к листа за счет вдавливания в него. Также окалина вызывает ранний выход из строя прокатных валков. Понятно, что первым этапом технологической операции выпуска холодного проката становится удаление с горячекатаных листов этой самой окалины по одной из двух методик:

Как правило, сейчас оба указанных метода используются комбинированно. Сначала проводится механическая обработка листов (предварительный этап) в агрегатах пластического растяжения, затем – химическая (основной) в травильных ваннах, содержащих соляную или серную кислоту. Более эффективным выглядит травление с применением соляной кислоты. Она быстрее справляется с вредными оксидами, обладая большей активностью. Да и качество поверхности металла после ее использования получается намного лучше. Кроме всего прочего, в промывных ваннах она полнее и легче удаляется с полос, что снижает себестоимость холоднокатаного листового проката.

После протравки рулонный материал подается на непрерывный стан (с четырьмя либо пятью клетями) холодной прокатки, в составе которого есть:

На цепном транспортере стальные рулоны отправляются в разматыватель, где они затягиваются в тянущие ролики. Оттуда полосы уходят на валки клети, оснащенной комплексом регулирования толщины полосы и нажимной гидромеханической установкой (гидроцилиндры, нажимной винт, толщиномер, месдоза, насос, регулирующее и управляющее устройство).

Полосы проходят через все клети, предусмотренные на стане, в которых выполняется их обжатие по заданным параметрам, а затем отправляются на барабан моталки (намотка на него осуществляется при помощи захлестывателя). После этого оборудование начинает функционировать на полную мощность со скоростью прокатки не менее 25 метров в секунду (все предыдущие операции производятся на скорости до 2 м/с, которую именуют заправочной). Когда в разматывателе остается не более двух витков полосы, стан вновь переводится в режим заправочной скорости.

Чтобы восстановить пластичность стали и устранить наклеп на холоднокатаных листах (он после процедуры холодной деформации неизбежен), выполняют рекристаллизационный отжиг при температуре около 700 градусов Цельсия. Процедура проходит в протяжных печах (они работают по непрерывной схеме) либо в колпаковых.

Затем сталь подвергается дрессировке – небольшое (от 0,8 до 1,5 процентов) финальное обжатие, необходимое для придания х/к листам заданных параметров. Полосы толщиной от 0,3 мм дрессируются в один пропуск. Данная операция характеризуются следующими положительными свойствами:

Самое же главное, что после дрессировки на поверхности листов не появляются линии сдвига (в противном случае они обязательно проступают в процессе штамповки).

3 Возможные дефекты при производстве листов методом холодной прокатки

Изъяны х/к листов отличаются разнообразием, зачастую они присущи определенному типу холоднокатаной продукции. В связи с тем, что толщина таких листов существенно меньше, чем у горячекатаных, чаще всего их дефекты связаны с волнистостью, продольной и поперечной разнотолщинностью, коробоватостью и некоторыми другими факторами, обусловленными несоблюдением точности форм и параметров проката. Разнотолщинность, в частности, вызывается следующими причинами:

Нередко встречается и такой дефект, как нарушение сплошности стали (появление плены, трещин, дыр, расслоений, рваной кромки). Он обычно обусловлен невысоким качеством начальной заготовки. Также достаточно часто фиксируются отклонения по физико-химическим параметрам и структуре металла, которые возникают из-за нарушения режимов термообработки листов.

tutmet.ru

Лист холоднокатаный: Характеристики, сортамент, цена

Металлопрокат пользуется всё большей востребованностью на рынке стройматериалов, оптимально сочетая в себе прекрасные технические и эксплуатационные параметры, долговечность, безопасность и доступную цену. Одним из таких материалов является лист холоднокатаный, об особенностях которого мы в этой статье и поговорим.

Материал и его отличительные характеристики

Материал являет собой одну из разновидностей металлопроката, при изготовлении которой используется штамповка и метод холодного прокатывания. Методика идеально подходит для тонколистовой стали, которая охлаждается очень быстро, с невозможностью обеспечения высоких температур в зоне деформации.

Изготавливается лист холоднокатаный из высококачественной углеродистой и низкоуглеродистой стали. Наиболее распространена марка металла 08КП, уникальные характеристики которой обеспечивают материалу прекрасную свариваемость, низкую отпускную хрупкость и отсутствие флокеночувствительности.

Изготавливается лист холоднокатаный из высококачественной углеродистой и низкоуглеродистой стали. Наиболее распространена марка металла 08КП, уникальные характеристики которой обеспечивают материалу прекрасную свариваемость, низкую отпускную хрупкость и отсутствие флокеночувствительности.

Среди основных параметров, которые выгодно выделяют лист холоднокатаный среди конкурентов стоит выделить качество и ровность поверхности, плотную кристаллическую решётку, неимоверную прочность и упругость, а также устойчивость к существенным механическим нагрузкам. Всё это в комплексе позволяет использовать материал при изготовлении наиболее сложных конструкции и изделий, обеспечивая их высочайшее качество даже в самых сложных климатических условиях.

Исходя из своих характеристик, лист холоднокатаный классифицируется следующим образом:

Изготовление материала и его отличие от горячекатаного варианта

Рассмотрим производство холоднокатаного листа, технология которого включает в себя три главных этапа:

На первом из них из рулона высококачественной стали изготавливают пластины посредством горячего прокатывания;

На втором – протравливают полученный материал с помощью специального раствора;

На третьем – прокатывают лист стальной холоднокатаный через валки стана.

Основное отличие, которое имеет х/к пластина по сравнению со своим горячекатаным аналогом, заключается в возможности получения более тонкого пласта стали (0,5 мм у х/к и 1,8 мм у г/к соответственно). Нельзя также сбрасывать со счетов и более широкий ассортимент, который предлагает данная разновидность металлопроката, а также улучшенные технические и эксплуатационные характеристики.

Основное отличие, которое имеет х/к пластина по сравнению со своим горячекатаным аналогом, заключается в возможности получения более тонкого пласта стали (0,5 мм у х/к и 1,8 мм у г/к соответственно). Нельзя также сбрасывать со счетов и более широкий ассортимент, который предлагает данная разновидность металлопроката, а также улучшенные технические и эксплуатационные характеристики.

Но при этом нужно также помнить и о том, что лист холоднокатаный стоит немного дороже, нежели пластины г/к, что обусловлено не только повышенными временными и энергозатратами, но и необходимостью внедрения дополнительного оборудования, а также более сложным производственным процессом.

Сортамент

Все параметры и характеристики, которыми обладает прокат листовой холоднокатаный, выполнены в полном соответствии с такими стандартами:

Стоит также отметить и ГОСТ 21427-83, имеющий отношение к металлу электротехнического предназначения.

В соответствии с вышеуказанными ГОСТами х/к пластины выпускаются со следующими размерами:

Области применения

Нельзя не отметить, что лист холоднокатаный обладает широкой сферой эффективного использования, наиболее распространёнными направления которой являются:

Нельзя не отметить, что лист холоднокатаный обладает широкой сферой эффективного использования, наиболее распространёнными направления которой являются:

Машиностроительная отрасль – изготовление сварных и штампованных деталей;

Промышленная и хозяйственная сфера – проведение различных работ, в том числе и вспомогательных;

Строительство и ремонтные работы - лист холоднокатаный незаменим при проведении кровельных и облицовочных работ, возведении ограждающих конструкций, опалубок и многого другого;

Перерабатывающая промышленность – в качестве заготовки при производстве профнастила, кровельного, профильного и перфорированного материала.

Ценовая политика

Несмотря на все свои достоинства и положительные параметры, лист стальной холоднокатаный отличается довольно скромной ценовой политикой, что выгодно отличает его от многочисленных конкурентов на рынке.

Несмотря на все свои достоинства и положительные параметры, лист стальной холоднокатаный отличается довольно скромной ценовой политикой, что выгодно отличает его от многочисленных конкурентов на рынке.

Если же говорить более конкретно, то цена его варьируется в следующем диапазоне (расчёт проводится на основе центрального региона РФ, а сумма указана за 1 т готового изделия):

Заключение

Резюмируя вышеизложенное, нужно признать, что лист холоднокатаный – современный строительный материал, который благодаря своей универсальности может быть использован во многих сферах деятельности человека, показывая при этом неизменно высокий результат.

the-master.ru

Холоднокатаная сталь листовая - характеристики, этапы производства, отличие от горячекатаной

Все больший спрос в последнее время на рынке металлопроката демонстрирует холоднокатаная сталь и на это есть свои причины. Стоимость производства относительно не высока. Но это еще не самое главное. Как показала практика, листы, изготовленные методом холодного проката, имеют больший срок эксплуатации по сравнению с горячекатаным способом. Холоднокатаная - прочнее и выгоднее с точки зрения транспортировки.

Что представляет холоднокатаная сталь

Существует две основных разновидности обработки давлением. Это прокатка горячим и холодным способом. Отличием их друг от друга является температура, при которой осуществляются данные процессы.

Как видно из названия, при горячей обработке заготовку предварительно нагревают. Температура нагрева зависит от толщины получаемого листа. Чем он толще, тем температура выше.

Холоднокатаная - накатывается без предварительного нагрева, что накладывает на себя некоторые особенности. Но прежде чем приступим к их обсуждению, давайте проясним вначале технологию получения.

Как производят холоднокатаную сталь

1 Этап. На первом этапе происходит выплавка стали. Принципиальной разницы в изготовлении горячекатаной стали и холоднокатаной здесь нет. В обоих случаях подойдут лишь сплавы с повышенным значением пластичности, относительное удлинение которых не должно быть меньше 30%. Сюда главным образом относятся конструкционные стали нормального и повышенного качества с содержанием углерода не более 0,5%. Также некоторая часть приходится на высоколегированные коррозионностойкие и жаростойкие стали. Наиболее востребованной среди них является сталь 12Х18Н10Т.

2 Этап. После выплавки следует раскатывание. Происходит это обычно на промышленных вальцах большого размера. И здесь уже начинают прослеживаться первые отличия холодной прокатки от горячей. Толщина холоднокатаного материала ограничивается мощностью привода, размерами и прочностью вальцов. На практике это означает, что толщина стенки профиля не может превышать 4 мм.

Дальнейшее увеличение толщины листа экономически не целесообразно в силу значительного удорожания себестоимости и сокращения срока эксплуатации оборудования. Здесь выгоднее просто увеличить податливость металла, повысив его температуру. Это и является ключевым отличием между технологией производства горячекатаной и холоднокатаной стали. Одну нагревают перед обработкой давлением, другую нет.

3 Этап. После получения заготовки требуемого размера, далее следует ее очистка. Требуется она исключительно для придания листу более эстетичного вида. Существует две ее разновидности:

Хотелось бы заметить, что при соблюдении культуры производства холоднокатаная сталь в очистке не нуждается. Горячекатаный же металл всегда требует провидения данного этапа, т.к. в результате воздействия температуры на его поверхности образуются окалины.

Преимущества холоднокатаной стали перед горячекатаной

Отличие технологических процессов накладывает на себя некоторые особенности. Среди достоинств стали, полученной холодным способом, выделяют следующее:

Виды поставок

На рынке металлопроката холоднокатаные стали встречаются в виде разного рода профиля: рулоны, уголки, швеллеры и т.д. Наиболее распространённым считается листовой профиль. Его размеры и механические свойства регулируются ГОСТ 19904-90.

Согласно ГОСТ, толщина поставляемых листов холоднокатаного вида стали составляет 0,25-4 мм. Ширина находится в пределах 510-710 мм, а длина от 1250 до 2500 мм. Также ГОСТ допускает нанесение хромового покрытия на листы толщиной до 2 мм. Слой хрома защищает сталь от агрессивного воздействия окружающий среды, уменьшая тем самым вероятность образования коррозии.

Ещё поставляется в рулонах. От листового проката его отличает значительно большая длина, которая в зависимости от толщины профиля может доходить до 30 метров. Все это выставляет рулонную сталь в более выгодном свете в вопросах, касаемо транспортировки.

Оцените статью:Рейтинг: 0/5 - 0 голосов

prompriem.ru

Холоднокатаная сталь: характеристики, особенности, применение

Бизнес 19 февраля 2017Холоднокатаная сталь (х/к) – один из самых востребованных видов современного металлопроката. В общем количестве выпускаемой стали объем тонколистовой непрерывно увеличивается. Изготавливается она, как можно понять из названия, методом холодной прокатки. Пластичный металл специальным методом обрабатывается давлением без предварительного нагрева. Выпускается в двух видах - лист холоднокатаный и в рулонах. Готовая продукция может быть разной длины и размеров, с обрезной кромкой, с обжатием.

Характеристика холоднокатаной стали

Растущий спрос на холоднокатаную сталь объясняется более высокими качественными характеристиками, чем у горячекатаного продукта. Кроме того, производство листового металла толщиной 1 мм и меньше экономически целесообразно только холодным способом. Холодной прокатке подвергают обычную углеродистую, качественную углеродистую, легированные и высоколегированные стали, коррозионностойкие, жаропрочные и жаростойкие сплавы. Химический состав обрабатываемой стали определяет свойства получаемого металлопроката и в определенной мере область его применения. Так, для сложных штампованных изделий используется низкоуглеродистая сталь листовая холоднокатаная, ГОСТ 19904-90. Микроструктура металла после прокатки во многом определяет его пластичность при прочих равных условиях.

Холоднокатаная сталь производится толщиной 0,25–5,0 мм и поставляется в листах разного размера - от 510х710 мм до 1250х2500 мм. Сталь толщиной 0,25–2 мм может поставляться оцинкованной. Холоднокатаную листовую сталь трансформаторную производят толщиной 0,28–0,5 мм, размеры листа 750-1000 мм. К трансформаторной стали выдвигаются важные требования, а именно - величина магнитной индукции и размер ваттных потерь. Производят листовую и рулонную холоднокатаную сталь из конструкционных сталей, легированных высококачественных конструкционных сталей специального назначения, электротехнических низкоуглеродистых и кремнистых сталей. Производится холоднокатаная лента пружинная, инструментальная, для магнитопроводов.

Особенности холоднокатаного листа

Лист холоднокатаный общего назначения производится из марок стали, химический состав которых определяет ГОСТ 1050-88: 08пс, 08кп, 10кп, 10пс, 15пс, 15кп, 20пс, 20кп, 25, 30, 35, 40, 45. Для холодной штамповки прокатке подвергают качественную сталь марок 08ю, 08кп и 08пс. Поверхность холоднокатаной стали более гладкая, а геометрические формы более точные.

Вопреки своему названию, холоднокатаная сталь не избегает термической обработки. Любой холоднокатаный металлопрокат производится из горячекатаной заготовки.

Видео по теме

Производство холоднокатаной стали

Холоднокатаный лист делается двумя способами: полистным или рулонным. При полистном способе произведенную в рулоне горячекатаную сталь после холодной прокатки нарезают на листы, которые уже по отдельности отправляют на дальнейшую обработку (отжиг, правку и др.).

В современном производстве предпочтение отдается рулонному способу. В этом случае все этапы производства х/к стали осуществляют в рулонах и уже готовую продукцию ручным или автоматическим способом нарезают на листы. Рулонный способ дает возможность автоматизировать основную массу технологических операций, увеличивает выход готовой продукции, улучшает свойства и форму металла за счет устойчивости производственного процесса. При таком способе увеличение выпуска готовой продукции возможно на тех же площадях. В ряде случаев холоднокатаная сталь поставляется в рулонах. В зависимости от технологического процесса некоторых машиностроительных предприятий, это позволяет снизить количество отходов. При производстве холоднокатаной стали обязательными операциями являются очистка горячекатаных полос от окалины, прокатка на станах (реверсивных или непрерывных), термическая обработка, резка, правка.

Отличительные особенности горячекатаного и холоднокатаного проката

Горячекатаный металл легче поддается обработке. Для изделий, изготавливаемых методом горячей прокатки, чаще используется низкосортная, более низкая по стоимости сталь. Готовые изделия нередко покрыты окалиной и требуют дополнительной обработки. Поскольку невозможно просчитать пределы деформации метала при охлаждении, геометрия горячекатаного металлопроката не отличается строгостью (неравномерная толщина, неровности по краям и углам).

Холоднокатаный способ проката дает возможность точнее выдерживать необходимые размеры изделий. Поверхность такого проката более гладкая, толщина равномерная, поэтому конечная обработка продукции сводится к минимуму, а иногда даже не требуется. Благодаря однородной структуре, холоднокатаный металл более прочный и обладает лучшими характеристиками на разрыв, изгиб, растяжение. Для производства используется сталь высоких марок.

Применение холоднокатаной стали

Холоднокатаный металлопрокат используется во многих отраслях: в автомобилестроении для кузовных работ, для корпусов станков, производственных устройств, деталей станков, в строительстве, перерабатывающей промышленности, производстве бытовой техники.

Спокойная сталь 3 холоднокатаная – одна из самых дорогих по стоимости. Минимальное содержание кислорода способствует повышению однородности структуры, пластичности и устойчивости к коррозии. Используется для жестких металлоконструкций и несущих элементов, фасонного проката, деталей трубопроводной арматуры. Холоднокатаную сталь используют при производстве деталей, подвергающихся термическому и химическому воздействию.

Источник: fb.ruКомментарии

Идёт загрузка...

Идёт загрузка... Похожие материалы

Автомобили Тосол или антифриз: разница. Тосол, антифриз - характеристики, особенности применения

Автомобили Тосол или антифриз: разница. Тосол, антифриз - характеристики, особенности примененияБольшинство автолюбителей не задумываясь заливают любую понравившеюся охлаждающую жидкость в радиатор. Однако некоторое количество из них все-таки интересуется тем, что такое тосол и антифриз. Но еще более интересует ...

Дом и семья Simplicol – краска для одежды: характеристики, особенности применения

Дом и семья Simplicol – краска для одежды: характеристики, особенности примененияСегодня при необходимости окрашивания одежды совсем необязательно обращаться за помощью к специалистам. Обновить материал, насытив его оттенок, можно в домашних условиях. Оптимальным решением здесь станет Simplicol - ...

Домашний уют Монтажная пена «Пеносил»: виды, характеристики, особенности применения

Домашний уют Монтажная пена «Пеносил»: виды, характеристики, особенности примененияСегодня при выполнении многих видов строительных работ обойтись без монтажной пены уже достаточно сложно. Улучшить звуко- и гидроизоляцию, герметизировать швы без применения этого вещества иногда даже невозможно. Но п...

Домашний уют "М-150" (сухая смесь): характеристики, особенности, применение

Домашний уют "М-150" (сухая смесь): характеристики, особенности, применениеСегодня на строительном рынке есть немало сухих смесей, предназначенных значительно облегчить и ускорить рабочий процесс. Основой для их изготовления служат цемент и песок, к которым, чтобы повысить технологические св...

Домашний уют М300 сухая смесь: виды, технические характеристики, особенности применения

Домашний уют М300 сухая смесь: виды, технические характеристики, особенности примененияНа строительном рынке появляется все больше новых материалов, предназначенных облегчить и ускорить строительный процесс, повысить его качество. Один из таких материалов сухая смесь - пескобетон.Особенности

Домашний уют Унифлекс – что это такое? Назначение, характеристики, особенности применения материала

Домашний уют Унифлекс – что это такое? Назначение, характеристики, особенности применения материалаУнифлекс – что это такое? Гидроизоляция данного плана относится к категории материалов бизнес-класса, которые находят широкое применение при укладке кровельных покрытий. Подходит для защиты большинства современн...

Образование СВЧ-излучение. Характеристики, особенности, применение

Образование СВЧ-излучение. Характеристики, особенности, применениеСВЧ-излучение – это электромагнитное излучение, которое состоит из следующих диапазонов: дециметрового, сантиметрового и миллиметрового. Длина его волны колеблется от 1 м (частота в этом случае составляет 300 МГ...

Спорт и Фитнес Биологически активная добавка для похудения "Тропикана слим": отзывы, характеристики, особенности применения

Спорт и Фитнес Биологически активная добавка для похудения "Тропикана слим": отзывы, характеристики, особенности примененияЗеленый кофе - продукт для похудения, который стал популярен совсем недавн...

Хобби Бисквитный фарфор: характеристика, особенности, применение. Виды фарфора

Хобби Бисквитный фарфор: характеристика, особенности, применение. Виды фарфораФарфор - это тот самый тип керамики, который одновременно отличается как белоснежностью и изяществом, так и прочностью. Материал этот имеет несколько разновидностей со своими особенностями - твердый, мягкий, костяной ...

Бизнес Капролон: технические характеристики, особенности, сфера применения, разновидности материала

Бизнес Капролон: технические характеристики, особенности, сфера применения, разновидности материалаКапролон, технические характеристики которого будут описаны в статье, представляет собой российское название одного из популярных полиамидов – поликапроамида. В продаже сегодня можно встретить еще и аналоги капр...

monateka.com

Процесс производства и виды холоднокатанной стали

На сегодняшний день в мире существует два основных вида сплавов углерода с железом - холоднокатаная и горячекатаная сталь. Все остальные модификации входят в два этих понятия. При выплавке обоих видов материала нет технологических различий. Они наступают на стадии окончательной обработки и раскатки металла в листы.

Горячекатаная и холоднокатаная стали отличаются тем, что первый вид получает свою окончательную форму в раскаленном виде, а второй обрабатывается холодным. Это обуславливает и производственные ограничения для металла холодной обработки. Дело в том, что горячая сталь хорошо поддается сгибанию, держит полученную форму и не рвется под давлением. Поэтому можно производить манипуляции с деталями любой толщины. Холодный сплав склонен к сопротивлению любым видам деформаций, плохо держит установленную форму и при избыточном воздействии может порваться. Так что таким способом получают только листы небольшой толщины. Это обуславливает сферу применения данного вида стали, который используют для изготовления корпусов различных устройств, строительных и обшивочных материалов, кузовов для транспортных средств.

Технологический процесс производства материала

Технология производства холоднокатаной стали подразумевает создание определенных условий на каждом этапе обработки. Выплавка металла производится стандартным способом и не содержит каких-либо хитростей. Далее полученный сплав раскатывают на листы либо заворачивают в рулоны. После этого и начинается процедура холоднокатаной обработки.

На первом этапе сталь проходит очищение от окалины и оксидной пленки. Существует два метода для данной процедуры: травление и дробеструйная обработка. Травление подразумевает погружение стали в 25% раствор соляной или серной кислоты. Этот способ удаляет лишние элементы с поверхности металла при помощи химических реакций.

Дробеструйная обработка означает ударное воздействие на стальной лист, которое позволяет сбивать с поверхности лишние частицы. На некоторых производствах применяют метод комбинированной очистки, который является наиболее эффективным. После завершения процедуры, холоднокатаная сталь протягивается через прокатные станы. На этом этапе очень важно правильно выбрать степень натяжения, иначе материал может порваться либо на нем образуются поперечные сдвиги.

На этом завершается непосредственный этап производства и начинается этап закалки. Для начала сталь проходит отжиг в печах колпакового типа при температуре около 700 градусов по Цельсию. Это приводит к рекристаллизации молекулярной сетки сплава, благодаря чему он получает необходимую гибкость и упругость. Важным условием обработки является удаление из камеры воздуха, чтобы предотвратить окисление материала. После отжига листы снова прокатываются на стане, что предотвращает появление линий сдвига.

Последний этап обработки называется дрессировка. Он подразумевает сжатие полученных заготовок на величину до 3%. Эта процедура повышает твердость и прочность листов, чтобы они в будущем могли без проблем выполнять возлагаемые на них функции. Кроме перечисленных стандартных процедур обработки, материал может подвергаться дополнительным манипуляциям для придания ему определенных свойств. Например, оцинкованная холоднокатаная сталь покрывается слоем цинка, который обеспечивает ей высокую стойкость к воздействию коррозии. Этот материал используется для производства 90% автомобильных кузовов по всему миру.

Также из оцинковки изготавливают кровельные материалы, корпуса для бытовой техники, вентиляционные конструкции. Электротехническая холоднокатаная сталь применяется для изготовления корпусов электродвигателей. После специальной обработки она получает электромагнитные свойства, которые минимизируют потерю энергии при работе двигателя, позволяют уменьшить его габариты и повысить КПД при работе. Холоднокатаная нержавейка широко используется в изготовлении различных материалов для внешней обшивки зданий и сооружений, а также при производстве газовых печей, холодильников корпусов для других видов бытовой техники.

Рулонная или листовая ствль - что выбрать?

Материал поступает в продажу в двух видах. Холоднокатаная листовая сталь поставляется в виде металлических листов установленных размеров. Некоторые виды продукции стандартизированы, а некоторые могут быть порезаны под заказ с удобными для клиента параметрами. Резку на листы сталь проходит уже после завершения всех технологических процедур, поэтому фирмы не испытают больших неудобств, если захотят угодить покупателю и по его просьбе вырезать листы нужного размера. В таком виде работать с металлом очень удобно.

Листы попадают к потребителю уже ровными и готовыми для вырезания деталей любой формы. Тонкая холоднокатаная листовая сталь хорошо поддается штамповке. И чем ровнее будет заготовка, тем лучшим получится конечный результат. А вот холоднокатаная рулонная сталь требует еще предварительной обработки. Она получается, когда после всех технологических процессов полученный материал не разрезают на заготовки, а скатывают в рулоны. Это позволяет сделать продукцию более компактной, что значительно упрощает ее хранение и транспортировку.

Материал в рулонах в основном закупают предприятия, которые затем производят из него конечную продукцию. Они имеют все необходимое оборудование для резки металла, поэтому им нет нужды приобретать листовую сталь. К тому же холоднокатаная сталь в рулонах получается дешевле, чем аналогичное количество листового материала. Экономический фактор в любом бизнесе играет первоочередную роль, а снижение себестоимости продукции позволяет выигрывать ценовой спор у конкурентов.

Рулоны бывают различной ширины, что обусловлено сферой применения материала. Лента холоднокатаная из низкоуглеродистой стали представляет собой узкую полоску, закатанную в рулон. Она идет на изготовление труб, сепараторов для подшипников, стальной проволоки и других мелких деталей. Наличие узкой ленты позволяет не заниматься продольной нарезкой рулонов, что значительно ускоряет процесс изготовления разнообразных изделий.

Обработка рулонной стали происходит несколько дольше, чем листовой, так как заготовку приходится сначала выравнивать. Сталь обладает хорошей «памятью металла», поэтому после раскручивания рулона стремится закрутиться обратно. Но это неудобство очень легко преодолевается при помощи специального оборудования. И отштампованные детали выглядят никак не хуже, чем полученные из листовой стали.

promplace.ru

Сталь холоднокатаная листовая - Справочник химика 21

Сортамент листовой стали 27. Тонколистовая сталь холоднокатаная (по ГОСТ 3680-57) Размеры в мм [c.39]Рекомендуемые состав и размеры стального листового проката приведен в табл. 2.15, в табл. 2.16 приведены рекомендуемые размеры листовой горячекатаной стали, рекомендуемые размеры листовой холоднокатаной стали приведены в табл. 2.17. [c.335]

Кухонные раковины изготовляют из малоуглеродистой холоднокатаной листовой стали толщиной 1,2—1,5 мм методом холодной штамповки. Вытяжку раковин выполняют на 300—350-тонных прессах в один прием, после чего производят проколку сетки, обрезку и отбортовку. К отформованной раковине точечной сваркой приваривают кронштейны и сливной патрубок. Спинки раковин, кронштейны и детали сливного патрубка изготовляют также методом холодной- штамповки. [c.227]

Обечайки, крышки и днища емкостной аппаратуры, многие узлы и детали машин в пищевой и химической технологии изготовляют из листового проката. Различают тонколистовой и толстолистовой прокат, холоднокатаные и горячекатаные листы. Тонколистовая сталь может поставляться в рулонах. [c.88]Кухонные раковины изготовляют из малоуглеродистой холоднокатаной листовой стали толщиной 1,2—1,5 мм методом холодной штамповки. Вытяжку раковин выполняют на 300— 350-тонных прессах в один прием, после чего производят про- [c.241]

Цельнотянутая посуда изготовляется большей частью из холоднокатаной стали. Горячекатаная сталь характеризуется низкой вязкостью и загрязненностью неметаллическими включения ми, что препятствует изготовлению из нее цельнотянутых чайников, кофейников, ведер, бидонов, кувшинов. Холоднокатаная листовая сталь отличается чистотой поверхности и сравнительно высокой вязкостью. [c.110]

Отжиг холоднокатаной листовой стали. ... 680—760 [c.10]

В практике применяют два основных типа листовой стали — холоднокатаную малоуглеродистую и обезуглероженную. Первая имеет следующий состав, % (по массе) кремния 0,02 серы 0,05 фосфора 0,04 марганца 0,40 углерода 0,20. Обе стали [c.521]

Тонколистовая кровельная сталь и холоднокатаная листовая сталь (черная) подвержены быстрой коррозии, поэтому для металлических покрытий тепловой изоляции их применяют только в окрашенном виде. [c.18]

Сортамент стали горячекатаная листовая — по ГОСТ 19903—74, холоднокатаная — по ГОСТ 19904—74, [c.129]

Воздуховоды вентиляционных систем, обслуживающих взрывоопасные помещения, выполняют из несгораемых материалов, например из листовой стали. Воздуховоды вентиляционных систем, прокладываемые в помещениях различной категории по пожарной опасности, выполняют герметичными на сварке, без разъемных соединений, оштукатуренными цементным раствором. Колена прямоугольных воздуховодов снабжают выравнивающими лопатками. Детали воздуховодов изготавливают из тонколистовой, кровельной и рулонной сталей, а также из стальной холоднокатаной низко-углеродистой ленты. [c.282]

Сталь листовая обозначается словом Лист , затем дробью, в числителе которой указываются размеры листа в миллиметрах (толщина х ширина х длина), затем указывается ГОСТ 19903-74 (для горячекатаной) или ГОСТ 19904-90 (для холоднокатаной), а в знаменателе [c.13]

Основные размеры Сталь листовая горячекатаная (ГОСТ 19903—74) Сталь листовая холоднокатаная (ГОСТ 19904—90) Сталь листовая горячекатаная двухслойная коррозионностойкая (ГОСТ 10885—85) [c.51]

На фиг. 226 показано разъемное фланцевое соединение с металлической про кладкой, которое позволяет выдерживать нагрев до 400° С. Фланцы таких соединений изготовляются из твердой закаленной стали (стали 45 или нержавеющей стали). Металлические прокладки представляют собой кольца из листовой холоднокатаной меди или листового мягкого алюминия А1. Основные размеры применяемых металлических прокладок в миллиметрах приведены в табл. 61. Металлические прокладки применяются также и при очень низких температурах, при которых резина затвердевает и становится хрупкой. [c.384]

КОС-1 (ТУ 38-30749—74) — эмульсол, используемый при листовой штамповке холоднокатаной стали. Изготовляется Шебекинским хим- [c.106]

Стенки панели изготовляют из листовой холоднокатаной стали толщиной 0,7 мм. Противоположные стенки панели соединяют по краям проставками и-образной формы из нержавеющей стали с целью уменьшения потока тепла между теплой и холодной стенками. Проставка приваривается между двумя гладкими стенками и может образовывать закругленные углы. [c.236]

С учетом опыта ряда компрессорных заводов на Ново-Горьковском нефтезаводе освоено массовое производство кольцевых клапанных пластин, материалом для изготовления которых служит горяче-и холоднокатаная конструкционная листовая сталь ЗОГСА (ГОСТ 4543—57) толщиной 2,5—4 мм. Гильотинными ножницами вырезают полосы, из которых штампуют пластины, затем на токарных станках их подвергают наружной и внутренней обработке, [c.176]

В СССР для изготовления пластин применяется листовая холоднокатаная сталь по ГОСТу 3680—57 размером 710 X X 1420 мм и 1000 X 2000 мм при толщине стенки 0,5 0,8 1,0 1,2 1,5 и 2 мм. [c.100]

Листы нержавеющей стали типа 18-8 поставляются металлургическими заводами как холодно-, так и горячекатаными. Холоднокатаные листы имеют чистую, гладкую поверхность. Поставляемая листовая нержавеющая сталь выпускается заводами-изготовителя-ми также в полированном виде. [c.38]

Пластины изготовляют из листовой горяче- и холоднокатаной кремнистой стали толщиной 0,1 0,15 0,2 0,35 и [c.386]

Закалка и последующий отпуск сообщают холоднокатанной листовой стали высокие механические свойства (а ,до 113 кг/лж ) и твердость до 300 единиц Яд (после закалки с 850° в воду и отпуска при 300° С с охлаждением на воздухе). При цементации сталь 10Г2 дает твердый поверхностный слой с малым количеством мягких пятен. Сталь подвержена отпускной хрупкости. [c.156]

Рекомендуемые размеры листовой холоднокатаной стали, мм [c.342]

На качество полуфабриката влияет качество применяемого листового металла. В последние годы штамповщики отдают предпочтение холоднокатаной стали. При замене горячекатаного металла холоднокатаным при одном и том же оборудовании увеличивается производительность прессов, сокращается ряд операций, в частности ликвидируется промежуточный отжиг полуфабриката (кастрюли, кружки), сокращается брак по тре- [c.114]

Стальные ванны изготовляются цельноштампованными либо сварными. В настоящее время сварные ванны делают только на некоторых небольших заводах. Детали для сварных ванн получают методом холодной штамповки из листовой малоуглеродистой холоднокатаной стали толщиной 2 мм, пригодной для целей эмалирования. [c.239]

На современных крупных заводах изготовляют только цельноштампованные ванны, причем процесс изготовления и эмалирования полностью механизирован. Для изготовления цельноштампованных ванн применяют листовую малоуглеродистую холоднокатаную сталь толщиной 2 мм, выдерживающую глубокую вытяжку. Формовку производят на 1500-тонных прессах в два или три приема, с промежуточным отжигом в печах с защитной атмосферой при температуре 750—820°. При глубине ванн до 350 мм штамповку иногда выполняют в один прием. [c.240]

Штрипсы листовые из конструкционной тонколистовой холоднокатаной стали (до [c.25]

Штрипсы листовые из тонколистовой холоднокатаной стали рядовых марок (до [c.25]

Разработка норм расхода материалов на пятилетний период ведется предприятиями и объединениями с участием отраслевых проектных и научно-исследовательских организаций. Особое значение придается при разработке норм мероприятиям по экономии материальных ресурсов, учитывающих внедрение основных направлений научно-технического прогресса в пятилетием периоде. В частности, при разработке норм расхода проката черных металлов рекомендуется предусматривать следующие мероприятия [23.5] широкое применение металлопроката улучшенного качества и экономичных профилей, в том числе проката из низколегированной стали, термически упрочненного проката, холоднокатаной листовой стали уменьшенных толщин, листовой стали в рулонах, сортового металла в мотках взамен нруткокого, проката из ста 1И, обработанной сингетическими илаками, расширение внедрения заменителей проката черных металлов, в том числе пластмасс,. металлокерамики, высокопрочного чугуна взамен металлопроката при производстве деталей машин, магниевых, алюминиевых и других сплавов, точного литья взамен проката. [c.325]

Для топливоемких производств (металлургические и др.) основной тенденцией является существенное снижение удельных расходов топлива при некотором росте удельных расходов электроэнергии. Снижение удельных расходов топлива вызывается более полным использованием побочных (вторичных) энергоресурсов, интенсификацией технологических процессов, дальнейшей автоматизацией и. ме санизацией. Удельные расходы электроэнергии повышаются вследствие увеличения доли выпуска более электроемкой продукции (холоднокатаного листового проката, трансформаторной холоднокатаной стали, проката с предварительной термообработкой и т. д.), расхода электроэнергии на механизацию трудоемких процессов, повышения использования кислорода, на производство которого расходуется электроэнергия, и др. [c.184]

Все детали консольного рабочего стола (рис. 55) распределительный щиток, подгорелочный лист, предохранительный щиток, как и все штампованные стальные детали плиты, — изготовляют из холоднокатаной листовой стали, состав которой близок к сталям [c.98]

Материал магнитопровода статора. Сегменты магнитопровода генераторов и компенсаторов изготовляют из листовой электротехнической горячекатаной стали марок 1512, 1513 или из холоднокатаной стали марки 3413, обладаюш,ей большей магнитной проницаемостью и меньшими удельными потерями вдоль направления проката. Из-за большей стоимости холоднокатаную сталь применяют в крупных гидрогенераторах и компенсаторах (при мощности более 40—50 МВ А). При штамповке сегментов из листов холоднокатаной стали последние ориентируют такиА образом, чтобы линии поля в зубцах совпадали с направлением проката. Для уменьшения потерь от вихревых токов толщину листов выбирают 0,5 мм. Чтобы исключить электрический контакт, листы с обеих сторон лакируют. [c.172]

Горячекатаная и холоднокатаная листовая конструкционная качественная и высококачественная легированная сталь толщиной до 4.0 мм включительно постаатяется в листах. [c.120]

Аптерман В. М., Ефремов Ю. С. — Конечное охлаждение рулонов холоднокатанной листовой стали и жести после светлого отжига в колпаковых печах Сб. трудов/Стальпроект. М. Металлургия, 1970, вып. 8, с. 67—77. [c.474]

Сталь тонколистовая кровельная изготовляется из низкоуглеродистой стали по ГОСТ 17715—72, по количеству и размерам дефектов делится на две группы СТК-1 н СТК-2, для второй группы допускается большее количество дефектов. Размеры регламентируются также ГОСТ 19904—74. Для теплоизоляции выделяется холоднокатаная листовая кровельная сталь размерами 0,8х1250Х Х2500 мм или рулонная размерами 0,65Х 1250 мм, масса одного упаковочного места 5 т и более, плотность 7,85 обладает низкой коррозионной стойкостью. Сталь необходимо хранить в условиях, исключающих увлажне- ние и применять для покрытия тепловой изоляции только в окрашенном виде. [c.35]

Сталь листовая обозначается словом Лист , затем дробью, в числителе которой указываются размеры листа в миллиметрах (толщина X на ширину X на длину), затем указывается ГОСТ 19903—74 (для горячекатаной) или ГОСТ 19904—74 (для холоднокатаной), а в знаменателе — марка стали (с указанием категории или состояния материала и качества поверхности) и указывается ГОСТ технических требований (ГОСТ 380—71, ГОСТ 5520—79, ГОСТ5582—75 или ГОСТ 7350—77). Для стадией коррозионностойкцх, я аростой из и каропрдч [c.38]

Золото, серебро и их сплавы применяются главным образом для изготовления орденов и других особо ответственных изделий. Для декоративных ваз, кубков, портсигаров, шкатулок, циферблатов, значков, эмблем чаще применяют медь и ее сплавы, а также биметалл. Последний представляет собой листовую холоднокатаную или декапированную сталь марки 08кп, на которую путем проката наносится тонкий слой меди. В настоящее время с целью экономии цветных металлов для изготовления эмалированных ювелирных изделий применяют алюминий. [c.441]

Очистка от ржавчины холоднокатаной стали. На поверхности холоднокатаной стали окалина отсутствует, но часто пмеется ржавчина, которую перед окраской следует удалять. Очистку от ржавчины обычно производят щетками или путем обработки изделия в растворе фосфорной кислоты с. побавкой,,растворите.д й-для УД -лёШя жиров, смачивающих веществ и ингибиторов. Применение обычных травильных кислот допускается лишь при отсутствии на поверхности металла швов или щелей, из которых трудно удалить кислоту поэтому во избежание быстрой коррозии под нленкои краски эти кислоты не используют для очистки поверхности готовых изделий. Стальные детали, находящиеся в очень напряженном состоянии, нельзя подвергать обработке кислотой во избежа ние появления водородной хрупкости для удаления ржавчины их. можно обрабатывать растворами, содержащими каустическую соду и хелатные соединения. Такая обработка нерентабельна для обычных изделий из листового металла и ее применяют лишь для стали, находящейся в сильно напряженном состоянии, которую другими способами нельзя очистить. Процесс щелочной очистки от ржавчины можно ускорить при наложении разности-потенциалов. [c.522]

chem21.info