- никелевая латунь

- никелин

НИКЕЛЕВАЯ СТАЛЬ — (Nickel steel) сталь с примесью никеля (1 5 %, а иногда и больше). Отличается большой вязкостью и прочностью. Самойлов К. И. Морской словарь. М. Л.: Государственное Военно морское Издательство НКВМФ Союза ССР, 1941 … Морской словарь

никелевая сталь — nikelinis plienas statusas T sritis chemija apibrėžtis Nikeliu legiruotas plienas. atitikmenys: angl. nickel steel rus. никелевая сталь … Chemijos terminų aiškinamasis žodynas

Никелевая сталь — см. Никель (техн.) … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Сталь — У этого термина существуют и другие значения, см. Сталь (значения). Сталь Фазы железоуглеродистых сплавов Феррит (твердый раствор внедрения C в α железе с объемно центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ… … Википедия

Литая сталь — (L acier fondu, Flussstahl, cast steel) Всякий ковкий железный продукт, получаемый путем отливки, принято на заводах назыв. вообще Л. сталью. Такого определения мы будем здесь придерживаться, хотя многие делят Л. металл по способности его… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Нержавеющая сталь — Фазы железоуглеродистых сплавов Феррит (твердый раствор внедрения C в α железе с объемно центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ железе с гранецентрированной кубической решеткой) Цементит (карбид железа; Fe3C … Википедия

Хромированная сталь — представляет собой сплав хрома и железа, содержащих 11 12 % хрома. Является одним из классов нержавеющих сталей, таких как AISI 52100, En31, SUJ2, 100Cr6, 100C6, DIN 5401, которые используются в производстве, подшипников, инструментов и… … Википедия

Никель — I (техн.) Руды, содержащие Н. в достаточном для его добывания количестве, можно разделить на две группы: а) руды, которые, кроме Н., железа и серы, содержат кобальт, мышьяк и сурьму, и b) руды, которые последних примесей не содержат. Первые из… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

КОРРОЗИОННОСТOЙКИЕ МАТЕРИАЛЫ — обладают повыш. стойкостью к коррозии; применяются для изготовления деталей, узлов, аппаратов и конструкций, работающих в коррозионноактивных средах без дополнит. мер защиты от коррозии. К К. м. относят собственно К. м., а также антикоррозионные… … Химическая энциклопедия

Часы прибор для измерения времени — Содержание: 1) Исторический очерк развития часовых механизмов: а) солнечные Ч., b) водяные Ч., с) песочные Ч., d) колесные Ч. 2) Общие сведения. 3) Описание астрономических Ч. 4.) Маятник, его компенсация. 5) Конструкции спусков Ч. 6) Хронометры … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Часы — Содержание. 1) Исторический очерк развития часовых механизмов: а) солнечные Ч., b) водяные Ч., с) песочные Ч., d) колесные Ч. 2) Общие сведения. 3) Описание астрономических Ч. 4.) Маятник, его компенсация. 5) Конструкции спусков Ч. 6) Хронометры … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

- Для того чтобы никель покрыл поверхность тонким и равномерным слоем, изделие предварительно шлифуют и полируют.

- Обезжиривание. Поскольку даже тончайшая пленка жира на поверхности обрабатываемого изделия может вызвать неравномерное распределение никеля по площади детали, последнюю обезжиривают в специальном растворе, состоящем из 25-35 г/л NaOH или KOH, 30-60 г кальцинированной соды и 5-10 г жидкого стекла.

- Деталь или изделие, которое необходимо покрыть никелем, промывают в воде, после чего на 0,5-1 минуту погружают в 5% раствор HCl. Данный шаг предпринимается для того, чтобы удалить с поверхности металла тонкий слой окислов, который будет значительно снижать адгезию между материалами. После протравки деталь снова промывают в воде, затем немедленно переносят в емкость с раствором для покрытия никелем.

- берут воду (желательно - дистиллированную) из расчета 300 мл/дм2 площади поверхности детали, включая как внутреннюю, так и внешнюю;

- воду нагревают до 60°С, после чего растворяют в ней 30 г хлористого никеля (NiCl2) и 10 г уксуснокислого натрия (Ch4COONa) на 1 л воды;

- температуру поднимают до 80°С и добавляют 15 г гипосульфита натрия, затем в емкость с раствором погружают обрабатываемую деталь.

- 20 г сернокислого никеля;

- 10 г натрия уксуснокислого;

- 25 г натрия фосфорноватистокислого;

- 3 мл тиомочевины концентрацией 1 г/л;

- 0,4 г фтористого натрия;

- 9 мл уксусной кислоты.

- Процедура никелирования

- Виды никелирования

- Ванны никелирования

- Тонкости никелирования

- Снятие никелевого покрытия

- НИЗКАЯ ЧАСТОТА

- НИКЕЛИРОВАНИЕ

никелевая сталь — nikelinis plienas statusas T sritis chemija apibrėžtis Nikeliu legiruotas plienas. atitikmenys: angl. nickel steel rus. никелевая сталь … Chemijos terminų aiškinamasis žodynas

Никелевая сталь — см. Никель (техн.) … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Сталь — У этого термина существуют и другие значения, см. Сталь (значения). Сталь Фазы железоуглеродистых сплавов Феррит (твердый раствор внедрения C в α железе с объемно центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ… … Википедия

Литая сталь — (L acier fondu, Flussstahl, cast steel) Всякий ковкий железный продукт, получаемый путем отливки, принято на заводах назыв. вообще Л. сталью. Такого определения мы будем здесь придерживаться, хотя многие делят Л. металл по способности его… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Нержавеющая сталь — Фазы железоуглеродистых сплавов Феррит (твердый раствор внедрения C в α железе с объемно центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ железе с гранецентрированной кубической решеткой) Цементит (карбид железа; Fe3C … Википедия

Хромированная сталь — представляет собой сплав хрома и железа, содержащих 11 12 % хрома. Является одним из классов нержавеющих сталей, таких как AISI 52100, En31, SUJ2, 100Cr6, 100C6, DIN 5401, которые используются в производстве, подшипников, инструментов и… … Википедия

Никель — I (техн.) Руды, содержащие Н. в достаточном для его добывания количестве, можно разделить на две группы: а) руды, которые, кроме Н., железа и серы, содержат кобальт, мышьяк и сурьму, и b) руды, которые последних примесей не содержат. Первые из… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

КОРРОЗИОННОСТOЙКИЕ МАТЕРИАЛЫ — обладают повыш. стойкостью к коррозии; применяются для изготовления деталей, узлов, аппаратов и конструкций, работающих в коррозионноактивных средах без дополнит. мер защиты от коррозии. К К. м. относят собственно К. м., а также антикоррозионные… … Химическая энциклопедия

Часы прибор для измерения времени — Содержание: 1) Исторический очерк развития часовых механизмов: а) солнечные Ч., b) водяные Ч., с) песочные Ч., d) колесные Ч. 2) Общие сведения. 3) Описание астрономических Ч. 4.) Маятник, его компенсация. 5) Конструкции спусков Ч. 6) Хронометры … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Часы — Содержание. 1) Исторический очерк развития часовых механизмов: а) солнечные Ч., b) водяные Ч., с) песочные Ч., d) колесные Ч. 2) Общие сведения. 3) Описание астрономических Ч. 4.) Маятник, его компенсация. 5) Конструкции спусков Ч. 6) Хронометры … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Электрооборудование, свет, освещение. Сталь никелированная

никелевая сталь - это... Что такое никелевая сталь?

никелевая стальua\ \ [lang name="Ukrainian"]нікелева сталь

en\ \ [lang name="English"]nickel steel

de\ \ [lang name="German"]Nickelstahl, nickellegierter Stahl

fr\ \ \ [lang name="French"]acier au nickel

Терминологический словарь "Металлы". - Москва-Запорожье: Мотор-Сич. 2005.

Смотреть что такое "никелевая сталь" в других словарях:

metals_ru_uk.academic.ru

Никелевая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Никелевая сталь

Cтраница 1

Никелевые стали отличаются высокой прочностью, значительной пластичностью и вязкостью. Они без затруднения куются, свариваются и вполне доступны всем другим видам обработки металлов. [1]

Никелевые стали весьма чувствительны к высокотемпературной сернистой коррозии. В продуктах сгорания мазута и углей, как известно, имеются окислы серы. При их взаимодействии с никелем образуется сульфид NiS, который в свою очередь образует с никелем легкоплавкий сплав. Ванадий повышает временное сопротивление и предел текучести сталей при высоких температурах. Его добавляют в количестве 0 15 - 0 35 % во многие котельные стали. Используется для легирования котельных сталей совместно с хромом и молибденом. [2]

Никелевые стали ( 13Н2А, 13Н5А) имеют ограниченное распространение. При одних и тех же условиях цементации в никелевых сталях по сравнению с другими сталями получается несколько меньшее содержание углерода в цементованном слое и меньшая глубина слоя, но более плавный переход от цементованного слоя к нецементованному и более равномерное рдспре-деление цементита. [3]

Никелевая сталь, содержащая 12 - 20 % Ni, устойчива против разъедания в органических кислотах и слабых щелочах; никелевая сталь, содержащая 5 % Ni, более устойчива против коррозии в пресной и морской воде, чем углеродистая сталь. [4]

Никелевые стали, главным образом цементуемые, применяют только для ответственных деталей. Распространение никелевых сталей ограничивается дефицитностью никеля, а также тем, что свойства никелевых сталей хуже, чем хромоникелевых. [5]

Никелевые стали характеризуются малой теплопроводностью. [6]

Никелевые стали - искры отличаются маленькими бликами яркобелого цвета. [7]

Никелевые стали свариваются легче хромистых. Никель снижает критическую скорость охлаждения и усиливает закаливаемость. [8]

Никелевые стали, приведенные в табл. 9.26, успешно свариваются различными видами сварки. [10]

Никелевые стали и сплавы имеют высокое сопротивление коррозии в атмосфере воздуха и значительно меньшее в сернистом газе и сероводороде. [11]

Никелевые стали весьма чувствительны к высокотемпературной сернистой коррозии. В продуктах сгорания мазута и углей, как известно, имеются окислы серы. При их взаимодействии с никелем образуется сульфид N18, который в свою очередь образует с никелем легкоплавкий сплав. [12]

Никелевые стали имеют хорошие технологические свойства. Они удовлетворительно штампуются в горячем и холодном состояниях, хорошо свариваются и обрабатываются резанием. После сварки термообработка необязательна. [13]

Никелевые стали также не имели корки, как и углеродистые. Хромомолибденотитановая и хромистые стали покрылись твердой и толстой коркой, которая становилась тоньше по мере увеличения содержания хрома. [14]

Никелевые стали ОН6 и ОН9 содержат 0 1 % С и по хладостойкости приближаются к аустенитным. Оптимальные свойства никелевых сталей обеспечивают термообработкой: двойной нормализацией при 930 С, а затем при 800 С с последующим отпуском при 570 - 590 С или закалкой от 830 С и отпуском при 580 С. Первая нормализация необходима для гомогенизации твердого раствора, вторая с последующим отпуском - для получения структуры мелкозернистого феррита. По сравнению с нормализацией закалка и отпуск увеличивают вязкость стали. Сталь ОН6 используют до - 150 С, а ОН9 - до - 196 С. В структуре термически обработанной стали ОН9 помимо феррита сохраняется 10 - 15 % остаточного аустенита в виде тонких прослоек. Задачей термической обработки, а также дополнительного легирования марганцем ( 1 - 2 %), молибденом ( - 0 4 %), ниобием, хромом, медью в разных сочетаниях является обеспечение устойчивости остаточного аустенита: он не должен превращаться в мартенсит ни при охлаждении, ни при деформировании сталей. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Никелированная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 2

Никелированная сталь

Cтраница 2

Положительные и отрицательные электроды этих аккумуляторов собраны из тонких пластин никелированной стали. Брикеты активной массы помещены в перфорированные стальные оболочки, а пластины сварены между собой так, чтобы между двумя соседними пластинами имелся зазор в 1 мм. Это обеспечивает доступ электролита к активной массе. [16]

Обычно каждый отдельный элемент заключают во вне шнюю оболочку из никелированной стали. Эта внешняя обо лочка является необходимой составной частью снабжение. Это происходит в тех случая. При умеренно высоки давлениях крышка элемента смещается вверх и прижимаете к внешнему завальцованному краю внешней оболочки, подж. [17]

Ламели впрессовываются в решетки, обычно называемые рамками, сделанными из никелированной стали. При сборке пластин в элементы в качестве сепараторов между пластинами разной полярности вставляются палочки из полистирола. Стенки сосуда аккумулятора изнутри выкладываются листами эбонита. Все швы сосуда, а также дно и крышка привариваются. Сосуды не должны заземляться. Полюсные выводы уплотняются резиновыми сальниками. Втулка положительного вывода - красная, втулка отрицательного вывода - черная. Пробка элемента снабжается пружиной, плотно прижимающей клапан. Так же как и железо-никелевые, эти аккумуляторы подвешиваются в лотках или ящиках при помощи выступов на стенках сосудов. Для нормальных условий работы из числа выпускаемых в США никель-кадмиевых аккумуляторов применяются аккумуляторы типа S. Для легких условий применяются аккумуляторы типа L. Оба эти типа аккумуляторов имеют одинаковую емкость. Аккумуляторы типа THR рассчитаны на тяжелые условия работы, запуск двигателей Дизеля и пр. [18]

Блоки пластин и электролит помещаются в герметически закрытых сосудах, выполненных из листовой никелированной стали. В два крайних отверстия вводятся болты, служащие токопроводяшими зажимами аккумулятора. [20]

Корпус плиток бывает круглой, прямоугольной и квадратной формы и изготавливается из крашеной, хромированной и никелированной стали, чугуна или алюминиевых сплавов. [21]

Конструкция ячейки электролизера Зданского-Лонца приведена на рис. 2.8. Электроды - гофрированные - изготовлены из никелированной стали. В качестве диафрагмы 8 используют асбестовый картон, укрепленный между электродными сетками 7, которые служат для увеличения прочности диафрагмы. [22]

Комплекты положительных и отрицательных пластин, собранные в блоки, помещаются в сосуды из никелированной стали, которые затем полностью завариваются. Оставляется лишь отверстие для заливки электролита. [23]

Конструкция ячейки электролизера Зданского - Лонца приведена на рис. 2.8. Электроды - гофрированные - изготовлены из никелированной стали. В качестве диафрагмы 8 используют асбестовый картон, укрепленный между электродными сетками 7, которые служат для увеличения прочности диафрагмы. [24]

При разработке метода получения перманганата калия был сделан вывод, что для щелочных растворов вполне пригодны аноды из никеля или никелированной стали. Если такие аноды применить при электролизе воды, то в этом случае электролитом должна быть щелочь - гидраты окиси калия или натрия. Все части стального электролизера, соприкасающиеся с электролитом, имеющим температуру 80 С, для предохранения от коррозии подвергаются электрохимическому никелированию. [25]

Имеются все основания полагать, что использование поверхностных видов упрочнения ( наклепа л поверхностной электрозакалки) в качестве предварительной обработки перед никелированием резко повисит усталостную прочность никелированной стали. [26]

Автоклав из кислотоупорной стали, плакированной никелем, имеет якорную мешалку и вертикальные отражательные стержни, улучшающие перемешивание массы; мешалка и стержни также должны быть выполнены из кислотоупорной никелированной стали. [27]

Защитное действие хромата циклогексиламина проверено на образцах и изделиях, представляющих собой сочетания черных и цветных металлов: частично луженом сером чугуне, стали со свинцовистой бронзой, оцинкованной стали, никелированной стали и алюминиевомарганцевой бронзы с баббитом, меди и латуни как в чистом виде, так и с металлическими и лакокрасочными покрытиями. [28]

Для этой цели широко применяются в растворах серной кислоты ( в кислотных аккумуляторах) свинец или его сплавы; в растворах щелочей ( в различного типа аккумуляторах с положительным электродом на основе NiOOH) - никелированная сталь или спеченный никелевый порошок. [29]

Для этой цели широко применяются в растворах серной кислоты ( в кислотных аккумуляторах) свинец или его сплавы; в растворах щелочей ( в различного типа аккумуляторах с положительным электродом на основе NiOOH) - никелированная сталь или спеченный никелевый порошок. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Химическое никелирование деталей – всё о процессе и особенностях + Видео

Никелирование химическое - это сложный процесс, позволяющий покрыть изделия из практически любого металла тонким защитным слоем никеля, повысить при этом коррозионную стойкость и придать поверхности блестящий вид и твердость.

1 Процесс химического никелирования деталей

Свойство никеля создавать на своей поверхности тонкую оксидную пленку, устойчивую к действию кислот и щелочей, позволяет использовать его для антикоррозионной защиты металлов.

Основной метод, применяющийся в промышленности - гальваническое никелирование, но оно требует наличия достаточно сложного оборудования и подразумевает работу с кислотами и щелочами, пары которых выделяются во время работы и могут сильно навредить здоровью человека. Для покрытия стали, алюминия, латуни, бронзы и других металлов может быть применен химический способ, так как он прост в использовании, и этот процесс можно проводить в домашних условиях.

На сегодняшний день существует два основных метода покрытия металлических деталей никелем: гальваническое и химическое. Первый метод требует наличия источника постоянного тока - электролитической ванны с электродами и большого количества химических реактивов. Второй способ намного проще. Для его проведения требуется наличие мерной посуды и эмалированной емкости для нагрева реактивов. Несмотря на всю кажущуюся простоту, это довольно сложный процесс, который требует большого внимания и соблюдения правил безопасности. По возможности проводите реакции в хорошо проветриваемом помещении. Идеальным вариантом будет оборудование рабочего места вытяжкой, ни в коем случае не соединенной с общедомовой вентиляцией. При работе пользуйтесь защитными очками, не оставляйте емкость с реактивами без присмотра.

Покрытие металлических деталей никелем

Рекомендуем ознакомиться

Основные стадии для произведения химического никелирования следующие:

Собственно никелирование производят при помощи кипячения металлического изделия в специальном растворе, который готовят следующим образом:

Кипячение металлического изделия

После погружения детали, раствор нагревают до 90-95°С и поддерживают температуру на таком уровне в течение всего процесса никелирования. Если вы увидели, что количество раствора сильно уменьшилось, можно добавить в него предварительно нагретую дистиллированную воду. Кипячение должно проходить не менее 1-2 часов. Иногда для получения многослойного покрытия, изделия из металла подвергают серии коротких (20-30 минут) кипячений, после каждого из которых деталь достают из раствора, промывают и высушивают. Это дает возможность получить слой никеля из 3-4 прослоев, которые суммарно имеют большую плотность и качество, чем одинарный слой той же мощности.

Особенность покрытия стальных изделий в том, что никель осаждается самопроизвольно вследствие каталитического воздействия железа. Для осаждения защитного слоя на цветных металлах используется другой состав.

2 Никелирование цветных металлов и сплавов

Химическое никелирование цветных металлов позволяет создавать защитную пленку на поверхности латуни, меди и бронзы. Для этого деталь сначала обезжиривают раствором, состав которого указан в первом способе, причем снимать оксидную пленку с металла не обязательно. Раствор для никелирования готовят следующим образом: в эмалированную емкость наливают 10% раствор хлористого цинка (ZnCl2), который более известен под названием «паяльная кислота». К нему понемногу добавляют сернокислый никель (NiSO4) до такой концентрации, при которой раствор окрашивается в зеленый цвет. Состав доводят до кипения, после чего погружают деталь в него на 1,5-2 часа. После того как реакция закончится, изделие достают из раствора и помещают в емкость с меловой водой (готовится способом добавления 50-70 г мела в порошке на 1 литр воды), а затем промывается.

Раствор сернокислого никеля

Никелирование алюминия проходит по схожей технологии, но состав раствора немного другой:

Обработка деталей из алюминия

Перед обработкой изделия из алюминия погружают в раствор каустической соды, концентрацией 10-15%, и нагретом до температуры 60-70°С. При этом происходит бурная реакция с выделением водорода, пузырьки которого очищают поверхность от окислов и загрязнения. В зависимости от степени загрязненности, детали выдерживают в очищающем растворе от 15-20 секунд до 1-2 минут, после чего промывают в проточной воде и погружают в никелирующий раствор.

3 Применение никелированных изделий

Вследствие никелирования значительно повышаются физико-механические и декоративные свойства металлических изделий. Никель имеет серебристо-белый цвет, на воздухе быстро покрывается незаметной человеческому глазу пленкой окислов, которые практически не меняют его внешнего вида, но при этом надежно защищают от дальнейшего окисления и реакций с агрессивной средой. Никелирование используется для защиты сталей, бронзы, латуни, алюминия, меди и других материалов.

Защита металлических изделий от окисления

Является катодной защитой. Это значит, что при повреждении целостности покрытия, металл начинает реагировать с внешней средой. Для повышения механических свойств защитного слоя, нужно наносить его, точно придерживаясь технологии и последовательности действий. Никель, нанесенный на поверхность со следами загрязнения и ржавчины, с большим количеством неровностей, может начать вспучиваться и отслаиваться в процессе эксплуатации.

Изделия, покрытые никелем, почти ни в чем не уступают хромированным - имеют похожий блеск и твердость. При больших размерах емкостей для химической реакции никелем можно покрывать довольно большие детали, например, автомобильные диски.

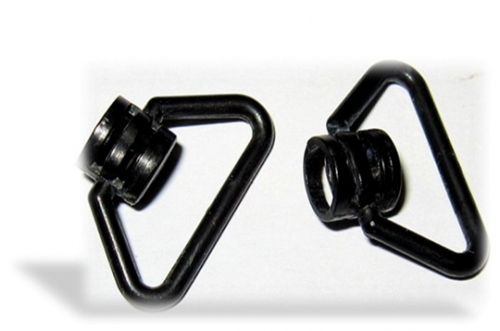

4 Основные выводы по теме

Никелирование придает металлу красивый блестящий вид, высокую коррозионную стойкость и повышает твердость поверхности. Детали, покрытые никелем, можно использовать для украшения столбов ограды, если такую предусматривает проект участка. Красиво выглядят и имеют длительный срок эксплуатации различные метизы - крепежные болты, скобы, элементы мебельной фурнитуры. Они могут быть использованы в условиях повышенной влажности, температуры и нагрузки - в местах, где сталь быстро ржавеет и теряет свойства.

Химическое никелирование можно произвести собственноручно, в условиях хорошо проветриваемого гаража или мастерской.

Красивый блестящий вид поверхности

Нежелательно делать описанные технологические операции на кухне, так как испарения любых химических веществ могут быть опасными для здоровья.

Покрытие никелем с помощью химических реактивов не требует высоких энергозатрат, в отличие от гальванического, но позволяет получить достаточно качественное, блестящее и твердое покрытие.

tutmet.ru

Никелирование в домашних условиях | Строительный портал

Никель широко применяется в машиностроении и приборостроении, а также в разных отраслях. В пищевой промышленности никель заменяет оловянные покрытия, а в области оптики он распространился благодаря процедуре чёрного никелирования металла. Никелем покрывают детали, изготовленные из цветных металлов и стали, для повышения сопротивления изделий механическому износу и защиты от коррозии. Присутствие фосфора в никеле делает пленку по твердости близкой к пленке хрома!

Содержание:

Процедура никелирования

Никелирование представляет собой нанесение на поверхность детали никелевого покрытия, которое обычно имеет толщину от 1 до 50 мкм. Покрытия никелем бывают блестящими или матовыми черными, но не зависимо от этого, обеспечивают надежную защиту металлу в агрессивных средах (кислоты, щелочи) и в условиях повышенной температуры.

Перед процессом никелирования изделие должно быть подготовлено. Его обрабатывают наждачной бумагой для удаления оксидной пленки, протирают щеткой, промывают водой, обезжиривают в горячем содовом растворе и промывают еще раз. Никелевые покрытия способны с течением времени терять свой первичный блеск, поэтому зачастую покрывают слой никеля более устойчивым слоем хрома.

Никель, который нанесен непосредственно на сталь, является катодным покрытием и защищает материал исключительно механическим путем. Несплошность защитного покрытия способствует возникновению коррозионных пар, в которых растворимым электродом выступает именно сталь. В результате этого под покрытием образуется коррозия, разрушающая стальную подложку и провоцирующая отслаивание никелевого покрытия. Для предупреждения этого металл всегда нужно покрывать толстым слоем никеля.

Никелевые покрытия можно наносить на железо, медь, их сплавы, а также на вольфрам, титан и прочие металлы. Нельзя покрывать с помощью химического никелирования такие металлы, как свинец, кадмий, олово, свинец, сурьму и висмут. При никелировании стальных изделий принято наносить подслой меди.

Покрытия никелем используют в разных отраслях промышленности для специальных, защитно-декоративных целей, а также в качестве подслоя. Технологию никелирования используют для восстановления изношенных автозапчастей и деталей машин, покрытия химической аппаратуры, медицинского инструмента, измерительных инструментов, предметов домашнего обихода, деталей, что эксплуатируются с небольшими нагрузками в условии сухого трения или воздействия крепких щелочей.

Виды никелирования

Практике известны две разновидности никелирования - электролитическое и химическое. Последний способ является несколько дороже электролитического, однако способен обеспечить возможность создания равномерного по качеству и толщине покрытия на любых участках поверхности, если выполнено условие доступа к ним раствора.

Электролитическое никелирование

Электролитические покрытия характеризуются некоторой пористостью, зависящей от тщательности подготовки основы и толщины защитного покрытия. Для организации качественной защиты от коррозии требуется полное отсутствие пор, для этого принято предварительно производить меднение детали из металла или наносить многослойное покрытие, что является надежнее однослойного даже при равной толщине.

Для этого нужно приготовить электролит. Возьмите 30 грамм сульфата никеля, 3,5 грамма хлорида никеля и 3 грамма борной кислоты на 100 миллилитров воды, данный электролит налейте в емкость. Для никелирования стали или меди требуются никелевые аноды, которые следует опустить в электролит.

Между никелевыми электродами следует подвесить на проволочке деталь. Проволочки, идущие от никелевых пластинок, необходимо соединить вместе. Детали подключают к отрицательному полюсу источнику тока, а проволочки - к положительному. Затем нужно включить реостат в цепь для регулировки тока и миллиамперметр. Выберите источник постоянного тока, который имеет напряжение не больше 6 В.

Ток необходимо включать приблизительно на двадцать минут. Затем деталь нужно вынуть, промыть и просушить. Изделие покрыто матовым слоем никеля сероватого цвета. Чтобы защитное покрытие приобрело блеск, его необходимо отполировать. Однако при работе помните о существенных недостатках электролитического никелирования в домашних условиях — неравномерности осаждения на рельефной поверхности никеля и невозможности покрытия глубоких и узких отверстий, а также полостей.

Химическое никелирование

Помимо электролитического способа можно использовать еще один, весьма несложный способ для покрытия железа или полированной стали тонким, но прочным слоем никеля. Принято брать 10-процентный раствор хлористого цинка и постепенно добавлять к раствору сернокислого никеля до тех пор, пока жидкость не станет ярко-зеленой. После этого жидкость нужно нагреть до кипения, лучше для этого использовать фарфоровый сосуд.

При этом появляется характерная муть, однако на процесс никелирования деталей она никакого влияния не оказывает. Когда вы доведете жидкость до кипения, следует в неё опустить предмет, который подлежит никелированию. Предварительно очистите деталь и обезжирьте. Изделие должно кипеть в растворе близко часа, время от времени добавляйте дистиллированную воду по мере ее выпаривания.

Если вы заметите во время кипения, что жидкость поменяла цвет из ярко-зеленого на слабо-зеленый, то нужно добавить немного сернокислого никеля для получения первоначального окраса. По истечении указанного времени достаньте изделие из раствора, промойте в воде, в которой распущено немного мела, и тщательно просушите. Сталь или полированное железо, покрытое подобным способом никелирования, это защитное покрытие держит весьма прочно.

В основе процедуры химического никелирования находится реакция восстановления никеля из водного раствора его солей при помощи гипофосфита натрия и прочих химических реактивов. Растворы, которые применяются для химического никелирования, бывают кислыми с уровнем рН 4-6,5 и щелочными с показателем рН выше 6,5.

Кислые растворы целесообразно использовать для покрытия черных металлов, латуни и меди. Щелочные предназначены для нержавеющих сталей. Кислый раствор по сравнению с щелочным дает на полированной детали более гладкую поверхность. Еще одной немаловажной особенностью кислых растворов считается меньшая вероятность саморазряда при превышении порога рабочей температуры. Щелочные растворы гарантируют более надежное сцепление пленки никеля с основным металлом.

Все водные растворы для никелирования своими руками являются универсальными, то есть пригодными для всех металлов. Для химического никелирования берут дистиллированную воду, однако вы можете использовать и конденсат из бытового холодильника. Химические реактивы подойдут чистые – с обозначением на этикетке «Ч».

Последовательность изготовления раствора такова. Все химические реактивы, за исключением гипофосфита натрия, нужно растворить в воде, используя эмалированную посуду. Потом разогрейте раствор до рабочей температуры, растворите гипофосфит натрия и поместите детали в раствор. С помощью одного литра раствора можно отникелировать детали, которые имеют площадь их поверхности до 2 дм2.

Черные покрытия

Никелевые покрытия черного цвета применяются со специальной и декоративной целью. Их защитные свойства являются очень низкими, поэтому их принято наносить на подслой из обычного никеля, цинка или кадмия. Стальные изделия нужно предварительно оцинковать, а медь и латунь — никелировать.

Черное никелевое покрытие является твердым, но хрупким, особенно при значительной толщине. В практике останавливаются на значении толщины в 2 мкм. Никелевая ванна для нанесения подобных покрытий, как правило, содержит большое количество роданида и цинка. В покрытии присутствует близко половины никеля, а остальные 50% составляют сера, азот, цинк и углерод.

Ванны черного никелирования алюминия или стали принято готовить, растворяя в теплой воде все составляющие и фильтруя с помощью фильтровальной бумаги. Если при растворении борной кислоты возникают трудности, то ее отдельно растворяют в воде, что нагрета до 70 градусов по Цельсию. Получение глубокого черного цвета зависит от правильного выбора значения плотности тока.

Ванны никелирования

В мастерских широко применяется ванна, которая состоит из 3 основных компонентов: борной кислоты, сульфата и хлорида. Сульфат никеля является источником ионов никеля. Хлорид значительно влияет на работу анодов из никеля, его концентрация в ванне точно не нормируется. В безхлоридных ваннах совершается сильное пассивирование никеля, после чего содержание в ванне никеля уменьшается, а результатом является снижение выхода по току и падение качества покрытий.

Аноды в присутствии хлоридов растворяются в достаточном количестве для нормального протекания процесса никелирования меди или алюминия. Хлориды увеличивают проводимость ванны и её функционирование при загрязнениях цинком. Борная кислота помогает поддерживать рН на определенном уровне. Эффективность подобного действия зависит в большой степени от концентрации борной кислоты.

В качестве хлорида можно использовать хлорид натрия, цинка или магния. Повсеместно применяются сульфатные ванны Уоттса, которые содержат в качестве добавки электропроводные соли, которые повышают электропроводность ванн и улучшают внешний вид защитных покрытий. Наиболее применяем среди этих солей сульфат магния (близко 30 грамм на литр).

Сульфат никеля принято чаще всего вводить в концентрации порядка 250—350 грамм на литр. В последнее время наметились тенденции к ограничению сульфата никеля - меньше 200 г/л, что помогает заметно снизить потери раствора.

Концентрация борной кислоты составляет 25—40 грамм на литр. Ниже 25 г/л увеличиваются тенденции к быстрому защелачиванию ванны. А превышение допустимого уровня считается неблагоприятным из-за возможной кристаллизации борной кислоты и оседания кристаллов на стенках никелевой ванны и анодах.

Никелевая ванна работает в разном диапазоне температур. Однако технология никелирования в домашних условиях редко применяется при комнатной температуре. От покрытий, которые нанесены в холодных ваннах, часто отслаивается никель, поэтому ванну необходимо нагревать хотя бы до 30 градусов по Цельсию. Плотность тока выбирают экспериментально, чтобы не происходил прижог покрытий.

Натриевая ванна надежно работает в широком диапазоне рН. Раньше поддерживали рН на уровне 5,4—5,8, мотивируя меньшей агрессивностью и высшими кроющими способностями ванны. Однако высокие значения рН провоцируют значительный рост напряжений в никелевом покрытии. Поэтому в большинстве ванн рН составляет 3,5—4,5.

Тонкости никелирования

Сцепление пленки никеля с металлом является сравнительно низким. Данную проблему можно решить с помощью термической обработки пленок никеля. Процедура низкотемпературной диффузии состоит в нагреве отникелированных изделий до температуры 400 градусов по Цельсию и выдержке деталей на протяжении одного часа при этой температуре.

Но помните, что если детали, которые покрыты никелем, были закалены (рыболовные крючки, ножи и пружины), то при температуре 400 градусов они могут отпуститься, теряя твердость - их основное качество. Поэтому низкотемпературную диффузию в подобной ситуации проводят при температуре близко 270-300 градусов с выдержкой до 3 часов. Подобная термообработка способна повышать и твердость покрытия никелем.

Современные ванны никеля требуют специального оборудования для никелирования и перемешивания водного раствора для интенсификации процедуры никелирования и уменьшения риска питтинга – возникновения небольших углублений в покрытии. Перемешивание ванны за собой влечет необходимость создания непрерывной фильтрации для устранения загрязнений.

Перемешивание при помощи подвижной катодной штанги не является настолько эффективным, как использование для этой цели сжатого воздуха, и помимо всего прочего, требует наличия специального ингредиента, который исключает пенообразование.

Снятие никелевого покрытия

Никелевые покрытия на стали принято удалять в ваннах с разбавленной серной кислотой. Добавьте к 20 литрам холодной воды порциями 30 литров концентрированной серной кислоты при постоянном перемешивании. Контролируйте, чтобы температура не превышала 60 градусов по Цельсию. После охлаждения до комнатной температуры ванны ее плотность должна достигать 1,63.

С целью уменьшения риска затравливания материала, из которого выполнена подложка, добавляют в ванну глицерин в количестве 50 грамм на литр. Ванны принято изготовлять из винипласта. Изделия навешивают на средней штанге, которая соединена с плюсом источника тока. Штанги, на которых закреплены свинцовые листы, соединяются с минусом источника тока.

Следите, чтобы температура ванны не превышала 30 градусов, так как горячий раствор на подложку действует агрессивно. Плотность тока должна составлять 4 А/дм2, но допускается изменение напряжения в пределах 5—6 Вольт.

Добавьте через определенное время концентрированную серную кислоту, чтобы поддержать плотность, равной 1,63. Для предупреждения разбавления ванны погружайте изделия в ванну после проведения их предварительной сушки. Контроль процесса особого труда не представляет, потому что плотность тока в момент удаления никеля резко падает.

Таким образом, никелирование является самым популярным гальванотехническим процессом. Покрытие никеля отличается твердостью, большой коррозионной стойкостью, сносной ценой никелирования, хорошими отражательными способностями и удельным электрическим сопротивлением.

strport.ru

НИКЕЛЕВАЯ СТАЛЬ - это... Что такое НИКЕЛЕВАЯ СТАЛЬ?

НИКЕЛЕВАЯ СТАЛЬ НИКЕЛЕВАЯ СТАЛЬ(Nickel steel) — сталь с примесью никеля (1—5 %, а иногда и больше). Отличается большой вязкостью и прочностью.

Самойлов К. И. Морской словарь. - М.-Л.: Государственное Военно-морское Издательство НКВМФ Союза ССР, 1941

.

Смотреть что такое "НИКЕЛЕВАЯ СТАЛЬ" в других словарях:

dic.academic.ru

Стали содержания никеля - Справочник химика 21

Никель, как и хром, применяется как легирующий элемент в сплавах. В низко- и среднелегированных сталях содержание никеля состав ляет около 3—4%. В нержавеющих, кислотостойких, жаропрочных, немагнитных и других сталях никеля содержится от 8 до 25%, а в некоторых сталях — до 35—80%. Сталь, содержащая 36% N1, 0,5% Мп и 0,5% С, является прекрасным материалом для изготовления различных точных приборов. Содержание никеля в некоторых сталях приведено в табл. 25. [c.304] Известно, что с увеличением в низколегированной стали содержания никеля уменьшается ее сопротивление коррозионному растрескиванию в сероводородсодержащих средах, однако существенное увеличение содержания никеля (до 30 %) делает углеродистые стали весьма устойчивыми против растрескивания, Однозначных данных о влиянии молибдена на стойкость сталей в сероводородсодержащих средах в литературе не обнаружено. Стали, легированные кобальтом, кремнием и диспрозием, отличаются в указанных средах повышенной стойкостью к коррозионному растрескиванию [8]. [c.120]Определяют никель в стали. Содержание никеля около 5 %, осаждение проводят диметилглиоксимом. Весовая форма после высушивания — диметилглиоксимат никеля. При фильтровании через стеклянный фильтрующий тигель масса осадка должна составлять —0,2 г. [c.117]

Пример 3. Найти массу навески стали, необходимой для определения содержания никеля в стали. Содержание никеля составляет около 5%. Осаждают никель диметилглиоксимом. Весовая форма — диметилглиоксимат никеля. При фильтровании через стеклянный фильтрующий тигель масса осадка должна, составлять 0,2 г. [c.99]

Если одновременно присутствует более 12% хрома, то для получения кислотоупорных сталей содержание никеля может быть значительно уменьшено и доведено до 8—12%- Далее стойкость может быть еще более повышена присадкой 2—4% меди, например для защиты от серной кислоты, и при добавке 2—4% молибдена, например для защиты от разбавленной соляной кислоты [188]. [c.69]

При уменьшении в этих сталях содержания никеля в 2 раза с одновременным повышением содержания хрома до 21% кислотостойкость сплавов сохраняется. [c.38]

Непосредственное хромирование и особенно твердое хромирование легированных сталей, которое может потребоваться по соображениям износостойкости, не представляет особых трудностей. По данным Леви низколегированные стали [содержание никеля, хрома не многим более 5% (по массе)] могут быть актированы следующим образом [c.356]

Никель повышает крепость и вязкость сталей. Содержание никеля колеблется от 1,25 до 5%. Никелевые стали широко применяют для изготовления деталей, подвергающихся ударным и переменным нагрузкам. На практике для различных конструкций получили распространение хромоникелевые стали, так как такие стали обладают хорошей твердостью (от присадки хрома) и не хрупки (от присадки никеля), а также хорошо противостоят коррозии. [c.447]

Во время и после второй мировой войны считали, что предела возмоншо-стям эмиссионного спектрального анализа не существует. Полагали, что увеличение рабочего интервала длин волн позволит, помимо металлов, определять галогены и газы считали, что повышением дисперсии спектрографа, созданием сложных электрических источников света, использованием уравнений с большим числом поправочных членов и улучшением фотографических методов измерения интенсивности линий можно будет определить любую концентрацию любого элемента в любой основе. Однако все эти надежды не оправдались. Оказалось, что при содержании элементов выше нескольких процентов точность спектрального метода уже недостаточна для удовлетворения все возрастающих требований промышленности. Так, если в нержавеющей стали содержание никеля по техническим условиям должно составлять 8—9%, производитель, естественно, ради экономии будет ориентироваться на нин ний предел. Следовательно, чем точнее определено содержание никеля, тем ближе можно подойти к 8%, надежно удовлетворяя техническим условиям. [c.147]

Никель повышает механическую прочность и вязкость сталей. Содержание никеля в стали колеблется от 1,25 до 5%. Никелевые стали широко применяются для изготовления деталей, подвергающихся ударным и переменным нагрузкам. Для изготовления различных конструкций нередко используются хромоникелевые стали, обладающие хорошей твердостью (благодаря присадке хрома) и отсутствием хрупкости (вследствие присадки никеля), а также хорошо сопротивляющиеся коррозии. В самолетостроении и автотракторном машиностроении хромоникелевая сталь (1% Сг и 2—3% N1) применяется для изготовления пальцев поршней, шестерен, коллекторов, валов и других деталей двигателя. [c.148]

Примечание. Если в стали содержание никеля около или менее 0,20%, то для испытания берут 5 нл раствора А. При анализе стали можно использовать эталонные раствор , приготовленные в условиях, указанных для определения никеля в растворе чистой соли. Оптическую плотность в этом случав следует измерять используя в качестве нулевого раствора испытуемый раствор стали, в котором не проведена колориметрическая реакция (без добавления к нену диметилглиоксима, щелочи и окислителя). [c.34]

chem21.info