Высокопрочные среднелегированные стали. Сталь среднелегированная

СРЕДНЕЛЕГИРОВАННЫХ ЗАКАЛИВАЮЩИХСЯ СТАЛЕЙ

7.1. ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

Для изготовления различных изделий в машиностроении используют углеродистые и низколегированные стали, содержание углерода в которых увеличено по сравнению с содержанием углерода в низкоуглеродистых конструкционных сталях общего назначения, что при соответствующей термообработке позволяет существенно повысить их прочность. В зависимости от режима термообработки временное сопротивление этих сталей составляет 600 ... 1500 МПа. Содержание углерода в них доходит до 0,5 % при суммарном легировании другими элементами до 3 ... 4 %. Примерами марок сталей этой группы могут служить 35Х, 40Г, 13ХГМРБ, 14Х2ГМ, 30ХГТ, 30ХГНА, 30ХГСА, 42Х2ГСНМА и др. По чувствительности к термодеформационному циклу сварки к этой же группе можно отнести углеродистые стали, например марок 30, 35, 40, 45, 50 и др., а также теплоустойчивые молибденовые, хромомолибдено-вые и хромомолибденованадиевые стали, например, марок 20ХМ, 30ХМА,25Х1М1Фидр.

Повышение содержания углерода, а также степени легирования стали увеличивает склонность к закалке. Такие стали обладают высокой чувствительностью к термическому циклу сварки и околошовная зона оказывается закаленной при всех режимах сварки, обеспечивающих удовлетворительное формирование шва.

Для снижения скорости охлаждения околошовной зоны с целью получения в ней структур, обладающих некоторым запасом пластичности, достаточным для предотвращения образования трещин под действием термодеформационного цикла, при сварке этих сталей необходим предварительный подогрев свариваемого изделия.

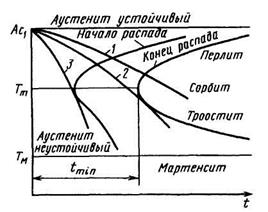

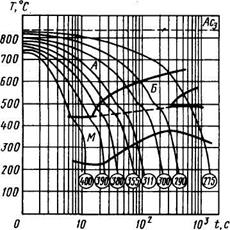

Закаливаемость стали можно оценить, изучая кинетику распада ау-стенита. На рис. 7.1 представлена диаграмма изотермического распада

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

Рис. 7.1. Диаграмма изотермического распада аустенита

аустенита и нанесены кривые, соответствующие различным скоростям охлаждения металла. Скорость охлаждения (кривая 2) является максимальной скоростью охлаждения, превышение которой приведет к частичной закалке стали. Ее называют первой критической скоростью охлаждения. При скорости охлаждения по кривой 3 наступает полная закалка (100 % мартенсита). Ее

называют второй критической скоростью охлаждения. Кривая / характеризует скорость охлаждения, при которой отсутствует закалка.

Характер кривых изотермического распада аустенита и их расположение на диаграмме зависят от химического состава стали, однородности аустенита и размера его зерна. Почти все легирующие элементы увеличивают устойчивость аустенита, т.е. сдвигают кривые изотермического распада вправо.

При переохлаждении аустенита ниже Ac1 длительность инкубационного периода будет зависеть от температуры переохлаждения. При некоторой температуре Тm наблюдается наименьшая устойчивость аустенита, и через время tmin выдержки при этой температуре полностью заканчиваются все превращения. При всех других температурах переохлаждения время инкубационного периода больше, поэтому температуру Тm называют температурой наименьшей устойчивости аустенита. При использовании кривых изотермического распада аустенита для оценки закаливаемости стали в условиях непрерывного охлаждения при сварке необходимо в эти кривые внести некоторые поправки.

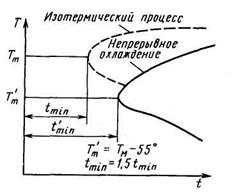

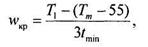

При непрерывном охлаждении температура наименьшей устойчивости аустенита Тm снижается в среднем на 55 °С, а наименьшая длительность распада увеличивается в 1,5 раза по сравнению с тем, что наблюдается при изотермическом распаде (рис. 7.2). При одном и том же химическом составе рост зерна аустенита замедляет его распад. Например, если средняя площадь зерна углеродистой стали с содержанием 0,9 % С

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

увеличивается в 10 раз, длительность распада увеличивается примерно вдвое. Пользуясь диаграммой изотермического распада, можно приближенно рассчитать скорость охлаждения в субкритическом интервале температур, обеспечивающую полное или частичное отсутствие закалки металла околошовной зоны. Для получения в околошовной зоне металла, в котором будут отсутствовать структуры закалки, необходимо,

Рис. 7.2. Смешение критических точек при непрерывном охлаждении

чтобы средняя скорость охлаждения в интервале температур от T1; до (Тm - 55) не превышала предельного значения:

где Т1 - температура, соответствующая точке Ас1; Тm - температура минимальной устойчивости аустенита; tmin - минимальная продолжительность полного изотермического распада аустенита, с.

Коэффициент 3 в знаменателе состоит из двух множителей: 1,5 и 2. Первый из них вводит поправку на непрерывность охлаждения, второй учитывает замедление распада аустенита из-за роста зерна, сопутствующего сварочному нагреву. При сварке плавлением скорость нагрева в интервале температур ъ Ac1 – Ас3 и длительность пребывания металла околошовной зоны при температуре выше Асз оказывают существенное влияние на процесс гомогенизации аустенита и рост зерна. Существует два возможных варианта развития процесса. Первый вариант, когда высокая температура нагрева металла околошовной зоны способствует росту зерна, особенно при большой длительности пребывания металла при температуре выше Ас3 и "; одновременно увеличивает устойчивость аустенита. Второй вариант, когда быстрый нагрев и малая длительность пребывания металла выше температуры Ас3 понижают степень гомогенизации и устойчивость аустенита.

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

В сталях без карбидообразующих элементов или с малым их содержанием преимущественное развитие получает первый вариант, что приводит к смещению области частичной закалки в сторону меньших скоростей охлаждения. В сталях, легированных карбидообразующими элементами, возможно смещение области частичной закалки в сторону больших скоростей охлаждения вследствие ограничения роста зерна и развития процесса гомогонизации по второму варианту.

При проверке выбранного режима и определении температуры подогрева при сварке закаливающихся сталей достаточно использовать результаты стандартных испытаний стали по методике ИМЕТ-1 или вали-ковой пробы, на основании которых можно получить зависимости изменения механических свойств металла околошовной зоны от скорости охлаждения и длительности пребывания выше Ас3. По этим данным можно установить интервал скоростей охлаждения, ограничивающий область частичной закалки стали в зоне термического влияния, и выбрать расчетное значение по допускаемому проценту мартенсита в структуре и требуемому сочетанию механических свойств. При сварке сталей повышенной прочности содержание мартенсита в структуре металла зоны термического влияния обычно ограничивают 20 ... 30 %. Больший процент содержания мартенсита (иногда до 50 %) допускают лишь при сварке изделий с малой жесткостью при обязательной последующей термообработке.

Теория распространения теплоты при сварке позволяет рассчитывать скорости охлаждения и время пребывания металла зоны термического влияния в определенном интервале температур.

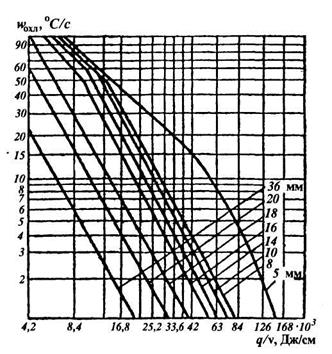

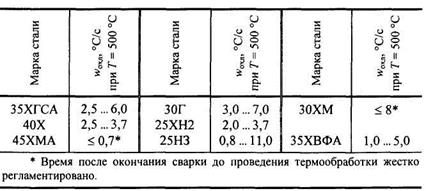

С целью быстрого определения фактической скорости охлаждения при наплавке валика на лист для некоторых частных случаев расчеты могут быть номографированы. На рис. 7.3 приведена номограмма для расчета скорости охлаждения околошовной зоны при толщине металла 5 ... 36 мм. Диапазон скоростей охлаждения металла зоны термического влияния, в котором не возникают трещины и получается удовлетворительное сочетание механических свойств, приведен в табл. 7.1.

Сварка на режимах, при которых скорость охлаждения околошовной зоны больше верхнего предела, вызывает резкое снижение пластичности металла зоны термического влияния за счет ее закалки; режимы, приводящие к слишком малой скорости охлаждения (меньше нижнего предела, указанного в табл. 7.1), снижают пластичность и вязкость вследствие чрезмерного роста зерна. Если сталь подвержена резкой закалке, то возможно, что при всех скоростях охлаждения в околошовной зоне образуется мартенситная структура в таком количестве, при котором пластичность металла будет низкой.

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

Рис. 7.3. Номограмма для расчета скорости охлаждения при Т=500°С

7.1. Допустимые скорости охлаждения металла ЗТВ для некоторых закаливающихся сталей

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

Уменьшение скорости охлаждения ниже некоторого предела, при котором не происходит образования мартенсита, приводит к значительному росту зерен, вызывающему резкое снижение пластичности. Следовательно, чрезмерно высокий подогрев может вызвать заметное ухудшение свойств (особенно ударной вязкости) металла зоны термического влияния на участке высокого отпуска. Для восстановления свойств околошовной зоны необходима последующая термообработка, причем время до ее проведения должно быть строго регламентировано.

Таким образом, при установлении режима сварки закаливающихся сталей необходимо рассчитать параметры режима по условиям получения швов заданных геометрических размеров и формы, действительную скорость охлаждения w0XJI металла зоны термического влияния (в зависимости от условий проведения сварки) и результаты расчета сравнить с данными о допустимых скоростях охлаждения для данной стали. Если действительная скорость охлаждения металла зоны термического влияния при сварке на принятом режиме окажется выше верхнего предела допустимых скоростей (см. табл. 7.1), то необходимо рассчитать температуру предварительного подогрева или применить некоторые технологические приемы заполнения разделки кромок (двухдуговая сварка раздвинутыми дугами, каскадом, горкой и др.).

Если сталь склонна к значительному росту зерна, а действительная скорость охлаждения металла зоны термического влияния по расчету оказалась меньше нижнего предела допустимых скоростей, следует увеличить число слоев в шве и сварить их длинными швами. При выборе новых режимов следует определить действительные скорости охлаждения.

При выборе марки стали на стадии проектирования сварной конструкции может возникнуть необходимость ориентировочной оценки необходимости подогрева перед сваркой. Для приближенной оценки влияния термического цикла сварки на закаливаемость околошовной зоны и ориентировочного определения необходимости снижения скорости охлаждения за счет предварительного подогрева можно пользоваться так называемым эквивалентом углерода. Если при подсчете эквивалента углерода окажется, что Сэ < 0,45 %, данная сталь может свариваться без предварительного подогрева; если Сэ > 0,45 %, необходим предварительный подогрев, тем более высокий, чем выше значение Сэ.

При сварке металла относительно небольшой толщины (до 6 ... 8 мм) и сварных узлов небольшой жесткости предельное значение Сэ, при котором нет необходимости в предварительном подогреве, может быть повышено до 0,55 %.

ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

Оценка закаливаемости стали в условиях сварки по эквиваленту углерода приближенная, так как не учитывается ряд важных факторов, таких как толщина свариваемой стали, тип соединения, режим сварки и исходное структурное состояние.

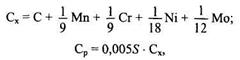

При необходимости температуру подогрева металла перед сваркой можно оценить по методике, учитывающей химический состав свариваемой стали и ее толщину. Согласно этой методике полный эквивалент углерода Сэ определяют по формуле

Сэ = Сх + Ср

где Сх - химический эквивалент углерода; Ср - размерный эквивалент углерода.

где S - толщина свариваемой стали, мм. Тогда полный эквивалент углерода

Определив полный эквивалент углерода, необходимую температуру предварительного подогрева находят по формуле

Полученная температура предварительного подогрева должна быть проверена и откорректирована путем определения действительных скоростей охлаждения при сварке на принятых режимах и сопоставления результатов расчета с рекомендуемым для данной марки стали диапазоном допустимых скоростей охлаждения.

К сталям, закаливающимся в условиях сварки, могут быть отнесены также низко- и среднелегированные теплоустойчивые стали, которые длительное время сохраняют высокие прочностные свойства при работе в условиях повышенных температур (450 ... 580 °С), оцениваемые пределом текучести и длительной прочностью.

Теплоустойчивость сталям придает введение в качестве легирующего элемента молибдена или молибдена в сочетании с хромом и ванадием. К таким сталям относятся, например, 20ХМ, 15Х1М1Ф, 15Х2МФБ, 20Х2МА и др. Так как теплоустойчивые стали склонны к закалке в зоне, прилегающей к шву, то они свариваются с предварительным и последующим подогревом. В зависимости от состава стали и ее толщины температуру подогрева выбирают в пределах 150 ... 400 °С.

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

Для получения сварных соединений, обладающих высокой работоспособностью, после сварки необходима термообработка для восстановления свойств в зоне термического влияния, режим которой определяется маркой теплоустойчивой стали.

7.2. СВАРКА НИЗКОЛЕГИРОВАННЫХ БЕЙНИТНО-МАРТЕНСИТНЫХ СТАЛЕЙ

Состав и свойства сталей

Высокопрочные стали, предназначенные для сварных конструкций, должны обладать хорошей пластичностью, высокой сопротивляемостью хрупкому разрушению и удовлетворительной свариваемостью. Необходимый комплекс технологических свойств сталей с σ0,2 = 580 ... 780 МПа обеспечивается структурой, которая формируется в процессе мартенсит-ного или бейнитного превращений и определяется легированием и термообработкой.

Основные марки низкоуглеродистых бейнитно-мартенситных сталей: 13ХГМРБ, 14Х2ГМ, 14ХГН2МДАФБ, 12Г2СМФАЮ, 12ХГН2МФБДАЮ, 12ХГНЗМАФД-СШ и др.

Оптимальные механические свойства и высокую сопротивляемость хрупкому разрушению при отрицательной температуре они приобретают после закалки или нормализации и последующего высокого отпуска.

Механические свойства этих сталей приведены в табл. 7.2.

7.2. Механические свойства некоторых марок сталей (не менее)

| Марка стали | Толщина, мм | σ0,2, МПа | σв МПа | δ5, % | KCU, Дж/см2 | |

| -40 °С | -70 °С | |||||

| 13ХГМРБ | 10 ...50 | |||||

| 14Х2ГМРБ | 10 ...50 | - | ||||

| 14Х2ГМРЛ | >40 | - | ||||

| 14Х2ГМ | 3...30 | - | ||||

| 12Г2СМФАЮ | 10 ...32 | - | ||||

| 12ГН2МФАЮ | 16 ...40 | - | ||||

| 12ХГН2МФБАЮ | 16 ...40 | - | ||||

| 12ХГН2МФБДАЮ | 20 ...40 | - | ||||

| 12ХГН2МФДРА | 4...20 | - |

СВАРКА НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

Продолжение табл. 7.2

| Марка стали | Толщина, мм | σ0,2 МПа | σв МПа | δ5, % | KCU, Дж/см2 | |

| -40 °С | -70 °С | |||||

| 14ХГН2МДАФБ | 3 ... 50 | 39* | - | |||

| 14ХГ2САФД | 16...40 | - | ||||

| 12ГНЗМФАЮДР-СШ | 4...40 | 78* | 59* | |||

| 12ХГНЗМАФД-СШ | 3 ... 50 | - | ||||

| 14ХГНМДАФБРТ | 6... 20 |

*KCV

Хорошее- сочетание свойств имеют стали, содержащие 0,4 ... 0,6 % Мо и 0,002 ... 0,006 % В с добавкой других легирующих элементов, что обеспечивает получение стабильной бейнитной или мартенситной структуры. Применяются также безникелевые стали, содержащие 0,15 ... 0,3 % Мо и 0,002 ... 0,006 % В (12Г2СМФАЮ), которые уступают сталям типа 14Х2ГМРБ по хладостойкости, и стали с небольшим количеством азота (0,02 ... 0,03 %) и нитридообразующих элементов - алюминия, ванадия, ниобия (12ГН2МФАЮ). Наличие мелкодисперсных нитридов в стали способствует уменьшению их склонности к росту аустенитного зерна при сварке.

Свариваемость сталей

Основными показателями свариваемости низкоуглеродистых бейнитно-мартенситных сталей являются сопротивляемость сварных соединений холодным трещинам и хрупкому разрушению и механические свойства зоны термического влияния, которые прежде всего связаны с фазовыми превращениями и структурными изменениями происходящими в стали при сварке. Структурные изменениях в стали при воздействии термического сварочного цикла оценивают по термокинетическим диаграммам непрерывного распада аустенита.

Например, превращение аустенита стали 12ГН2МФАЮ (рис. 7.4) при скорости охлаждения в интервале 600 ... 500 °С w6/5 = 75 ... 1,6 °С/с происходит в мартенситной и бейнитной областях. Ферритное и перлитное превращения отсутствуют.. При w6/5 = 75 °С/с мартенситное превращение начинается при 450 °С и заканчивается при 270 °С, твердость мартенсита HV380. С уменьшением скорости охлаждения количество

10*

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

Рис. 7.4. Термическая диаграмма распада аустенита стали 12ГН2МФАЮ. Цифры в кружках означают твердость (HV):

А - аустенит; Б - бейнит; М- мартенсит

мартенситной составляющей уменьшается. При w6/5 =1,6 °С/с происходит полностью бейнитное превращение в интервале температур 635 ... 465 °С; твердость HV 205.

Низкоуглеродистые бейнитно-мартенситные стали имеют ограниченное содержание С, Ni, Si, S и Р. Поэтому при соблюдении режимов сварки и правильном применении присадочных материалов горячие трещины отсутствуют.,

Наиболее распространенным и опасным дефектом сварных соединений сталей являются холодные трещины в зоне термического влияния и металле шва, возникающие в закаленной структуре под влиянием водорода и сварочных напряжений.

Высокая сопротивляемость сварных соединений низкоуглеродистых легированных сталей образованию трещин обеспечивается в случае, когда содержание диффузионного водорода в наплавленном металле не превышает 3,5 ... 4,0 мл/100 г. Более высокая концентрация водорода приводит к снижению сопротивляемости соединений образованию холодных трещин. Для предотвращения образования холодных трещин в этих сталях необходимы ограничения допускаемых скоростей охлаждения. Например, диапазон допускаемых скоростей охлаждения зоны термического влияния для сталей 14Х2ГМРБ и 12ГН2МФАЮ w6/5 = 13 ... 18 °С/с, а для 12ХГН2МФБДАЮ w6/5 = 4 ... 6 °С/с. Для предотвращения

СВАРКА НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

образования холодных трещин при сварке соединений большой толщины следует применять предварительный подогрев. Как правило, он назначается при сварке металла толщиной свыше 20 мм. Температура подогрева 80 ... 100 °С. При сварке металла толщиной свыше 40 мм температура подогрева 100 ... 150 °С. При температуре окружающего воздуха ниже 0 °С необходим предварительный подогрев свариваемых кромок до 100 ... 120 °С для металла толщиной менее 30 мм и 130 ... 150 °С для металла большей толщины. Подогрев сварных соединений наиболее эффективен, если его осуществлять равномерно по всей длине шва с двух сторон от разделки кромок на ширину не менее 100 мм.

Критериями при определении диапазона режимов сварки и температур предварительного подогрева служат допустимые максимальная и минимальная скорости охлаждения металла околошовной зоны. Максимально допустимые скорости охлаждения сталей принимаются таким образом, чтобы предотвратить образование холодных трещин в металле околошовной зоны. Величину этой скорости охлаждения определяют экспериментальным путем по результатам испытаний технологических проб или же расчетным путем.

Для предотвращения неблагоприятного изменения структуры и снижения ударной вязкости металла зоны перегрева необходимо ограничивать минимальную скорость охлаждения. Чрезмерно высокие погонные энергии сварки приводят к образованию у линии сплавления крупнозернистых структур с низкими показателями ударной вязкости. Кроме того, длительное пребывание отдельных зон основного металла при температурах, превышающих температуру отпуска стали, может способствовать разупрочнению металла. При сварке бейнитно-мартенситных сталей скорость охлаждения целесообразно регулировать, изменяя как погонную энергию, так и температуру предварительного или последующего подогрева соединений. Подогрев замедляет скорость остывания при температуре ниже 300 °С и способствует более полному удалению водорода из наплавленного металла. При этом возрастает стойкость соединений против образования холодных трещин. Увеличение погонной энергии продлевает пребывание металла в области высоких температур, что ухудшает его механические свойства. Поэтому наилучшее сочетание механических свойств соединений и их стойкости против трещин достигается при использовании оптимальных режимов сварки и температур предварительного и последующего подогрева.

При сварке соединений толщиной менее 20 мм скорость охлаждения металла околошовной зоны следует регулировать в основном изменением погонной энергии сварки, при толщине свыше 20 мм - погодной энер-

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

гии сварки и температуры предварительного и последующего подогрева в интервале 50 ... 150 °С.

Стойкость сварных соединений против образования холодных трещин может быть также повышена применением технологии сварки с "мягкими прослойками", при которой первые слои многослойного шва выполняют менее прочным и более пластичным металлом по сравнению с последующими слоями. В отдельных случаях ("жесткие" соединения большой толщины) малопрочные пластичные швы в один-два слоя выполняют и в процессе заполнения разделки кромок.

Технология сварки и свойства соединений

Сварочные материалы. Электроды для ручной электродуговой сварки имеют низководородное фтористо-кальциевое покрытие. Широко применяют электроды типа Э70 по ГОСТ 9467-75. Сварку выполняют постоянным током при обратной полярности. Металл, наплавленный электродами, должен соответствовать следующему химическому составу, %: С до 0,10; Мп 0,8 ... 1,2; Si 0,2 ... 0,4; Сг 0,6 ... 1,0; Мо 0,2 ... 0,4; №1,3 ... 1,8; S до 0,03; Р до 0,03.

Проволока для сварки в углекислом газе и смесях аргона с углекислым газом. При сварке в углекислом газе применяют проволоку марок Св-08Г2С, Св-10ХГ2СМА, Св-08ХН2Г2СМЮ (ГОСТ 2246-70) или порошковую проволоку.

Проволока марки Св-10ХГ2СМА обеспечивает прочность металла шва до 680 МПа и ударную вязкость до 25 Дж/см2 при температуре -60 °С. Металл шва, выполненного проволокой марки Св-08ХН2Г2СМЮ, имеет показатели прочности до 850 МПа и KCU до 40 Дж/см2 при температуре -70 °С. Благоприятное сочетание показателей механических свойств металла швов при сварке сталей с прочностью 580 ... 700 МПа позволяют получать порошковые проволоки с сердечником рутилфлюоритного типа.

При сварке высокопрочных сталей в смесях на базе аргона (78 % Аг + 22 % СО2 или 75 % Аг + 20 % СО2 + 5 % О2) используют проволоку марки Св-08ХН2ГМЮ, которая обеспечивает высокий уровень механических свойств и хладостойкость металла швов при сварке сталей с прочностью до 700 МПа.

Проволоки указанных марок рекомендуются и для сварки угловых швов с катетом свыше 15 мм. Для угловых швов с меньшим катетом в большинстве случаев используют проволоку марки Св-08Г2С. Эту проволоку применяют также при сварке низкоуглеродистых бейнитно-

СВАРКА НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

мартенситных сталей с низколегированными сталями повышенной прочности 09Г2, 10Г2С1, 14Г2, 10ХСНД и 15ХСНД.

Флюсы и сварочные проволоки. При автоматической сварке бейнит-но-мартенситных сталей применяют низкокремнистые окислительные флюсы. Сварку выполняют проволоками Св-08ХН2ГМЮ или Св-08ХН2Г2СМЮ на постоянном токе обратной или прямой полярности. Это позволяет получать наплавленный металл с достаточно низким содержанием диффузионного водорода, неметаллических включений, серы и фосфора.

Сварка покрытыми электродами. Сварочный ток выбирают в зависимости от марки и диаметра электрода; при этом учитывают положение шва в пространстве, вид соединения и толщину свариваемого металла. При выполнении многослойных швов особое внимание уделяют качественному выполнению первого слоя в корне шва.

Разделки кромок заполняют в зависимости от толщины металла любым из известных способов наложения швов. Последовательное наложение швов применяют при сварке металла толщиной до 25 мм. Каскад и горку используют при сварке металла большей толщины. Выбор схемы заполнения разделки кромок определяется необходимостью сохранить температуру подогрева металла в процессе сварки.

Сварку технологических участков следует производить без перерывов, не допуская охлаждения сварного соединения ниже температуры предварительного подогрева и нагрева его перед выполнением следующего прохода выше 200 °С. При многопроходной сварке предварительный подогрев может использоваться только при выполнении первых проходов.

Сварка в защитных газах. Диаметр проволок сплошного сечения при сварке в углекислом газе и смесях газов выбирают в зависимости от толщины свариваемого металла и пространственного положения шва. Проволоками диаметром 1,0 ... 1,4 мм сваривают соединения толщиной 3 ... 8 мм, швы в различных пространственных положениях, а также корневые слои многослойных соединений. В остальных случаях используют проволоку диаметром 1,6 мм.

Сварку в смесях на основе аргона выполняют проволокой марки Св-08ХН2ГМЮ, при этом практически отсутствует разбрызгивание, швы имеют хороший внешний вид.

Сварка под флюсом. Сварку под флюсом выполняют на постоянном токе обратной полярности. Сила сварочного тока не превышает 800 А, напряжение дуги до 40 В, скорость сварки изменяют в диапазоне 13 ... 30 м/ч. Одностороннюю однопроходную сварку применяют для

ТЕХНОЛОГИЯ СВАРКИ СТАЛЕЙ

соединений толщиной до 8 мм и выполняют на остающейся стальной подкладке или флюсовой подушке.

Максимальная толщина соединений без разделки кромок, свариваемых двусторонними швами, не должна превышать 20 мм. Для стыковых соединений без скоса кромок (односторонних и двусторонних) используют проволоку марки Св-08ХН2М. Применять более легированные проволоки для таких соединений нецелесообразно, поскольку в этом случае швы имеют излишне высокую прочность.

Наиболее часто стыковые соединения подготавливают со скосом кромок. Сварку корневых швов стыковых соединений высокопрочных сталей с V- или Х-образной разделкой кромок обычно выполняют проволоками марок Св-08ГА или Св-10Г2. Заполнение разделок кромок осуществляется проволоками марок Св-08ХН2ГМЮ или Св-08ХН2ГСМЮ последовательным наложением слоев.

Электрошлаковая сварка. При электрошлаковой сварке низкоуглеродистых легированных сталей применяют технологические приемы, позволяющие повысить скорость охлаждения сварного соединения, например сопутствующее дополнительное охлаждение зоны сварки. При этом ниже ползуна устанавливается специальное устройство, которое охлаждает водой шов и зону термического влияния, что обеспечивает получение требуемой структуры и механических свойств этого участка сварного соединения.

7.3. СВАРКА СРЕДНЕЛЕГИРОВАННЫХ МАРТЕНСИТНО-БЕЙНИТНЫХ СТАЛЕЙ

Состав и свойства сталей

Среднелегированные мартенситно-бейнитные стали содержат С в количестве 0,4 % и более. Они легированы Ni, Cr, W, Mo, V.

Оптимальное сочетание прочности, пластичности и вязкости стали получают после закалки и низкого отпуска (табл. 7.3).

Указанные стали с целью повышения пластичности и вязкости выплавляют из чистых шихтовых материалов, а также тщательно очищают в процессе производства от серы, фосфора, газов и неметаллических включений, в ряде случаев подвергая их вакуумно-дуговому, электрошлаковому переплавам, рафинированию в ковше жидкими синтетическими шлаками. Термомеханическая обработка (ТМО) позволяет достичь на среднеуглеродистых сталях хорошего сочетания прочности, пластичности и вязкости.

СВАРКА СРЕДНЕЛЕГИРОВАННЫХ СТАЛЕЙ

Похожие статьи:

poznayka.org

Среднелегированная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Среднелегированная сталь

Cтраница 1

Среднелегированные стали, содержащие 5 - 7 % Сг и добавки молибдена, вольфрама, титана, ниобия, обладают значительно большей водородоустойчивостью, чем низколегированные, и применяются в сравнительно более жестких условиях воздействия водорода, однако при температуре 600 С и давлении водорода 700 ат стали Х5М и Х6ВМФБ уже после 100 ч значительно теряют пластичность. [1]

Среднелегированные стали с содержанием 0 2 - 0 5 % С, легированные хромом, марганцем, никелем, вольфрамом и др., в результате специальной термообработки могут приобретать высокую прочность. Надежность работы деталей из сталей с высокой прочностью, сроки их службы определяются в основном качеством стали и состоянием поверхности после горячей обработки и термообработки. Низкая чистота поверхности, отсутствие поверхностного упрочнения, дефекты от нагрева при выполнении технологических операций способствуют и часто предопределяют преждевременный выход деталей из строя. [2]

Среднелегированные стали менее стойки против коррозии, чем высоколегированные. По причине менее благоприятных физических и технологических свойств эти стали для изготовления аппаратов применяют мало. Среднелегированные стали используют главным образом для изготовления труб печей и трубопроводов, где сварные соединения отсутствуют ( трубчатые печи) или имеют весьма малую протяженность, как в стыках труб. [3]

Среднелегированные стали с содержанием 0 2 - 0 5 % С, легированные хромом, марганцем, никелем, вольфрамом и др., в результате специальной термообработки могут приобретать высокую прочность. Надежность работы деталей из сталей с высокой прочностью, сроки их службы определяются в основном качеством стали и состоянием поверхности после горячей обработки и термообработки. Низкая чистота поверхности, отсутствие поверхностного упрочнения, дефекты от нагрева при выполнении технологических операций способствуют и часто предопределяют преждевременный выход деталей из строя. [4]

Среднелегированные стали имеют высокие механические показатели благодаря легирующим элементам и соответствующей термической обработке, после которой в полной мере проявляется положительное влияние легирующих элементов. [5]

Среднелегированные стали применяются в энерго -, машиностроении, химическом машиностроении, судостроении и других отраслях техники. При сварке среднелегированных сталей могут возникнуть горячие ( кристаллизационные) и холодные трещины в металле шва и в околошовной зоне. [6]

Среднелегированные стали для сварных конструкций в основном относятся к перлитному классу. Однако некоторые стали этой группы, содержащие 5 - 6 % и более легирующих элементов, относятся к мартенситному классу. [7]

Среднелегированные стали используют для создания облегченных высокопрочных конструкций в энергомашиностроении, тяжелом и химическом машиностроении, судостроении, самолетостроении и других отраслях техники. Машины и аппараты из средне-легированных сталей изготовляют с широким применением сварки. [8]

Среднелегированные стали ( табл. 34) обладают временным сопротивлением разрыву 0 6 - 2 109 Па; они относятся к перлитному классу. [9]

Среднелегированные стали весьма чувствительны к нагреву, при сварке они могут закаливаться, перегреваться, образовывать холодные трещины, что затрудняет их сварку. [10]

Среднелегированные стали ( табл. 34) обладают временным сопротивлением 60 - 200 кгс / мм2; они относятся к перлитному классу. [11]

Среднелегированные стали содержат до 10 % легирующих элементов и отличаются высокой прочностью. Сварные соединения этих сталей должны обладать равнопрочно-стью с основным металлом, а также удовлетворять специфическим требованиям, зависящим от условий эксплуатации конструкций. Значительные трудности при сварке данных сталей связаны с их восприимчивостью к закалке, низкой стойкостью против образования горячих трещин в шве, а также холодных трещин в шве и зоне термического влияния. При ЭШС многие из указанных трудностей в значительной мере ослаблены. Замедленное охлаждение соединений в интервале температур промежуточного и мартенситного превращений аусте-нита заметно снижает опасность образования холодных трещин. Большой коэффициент формы металлической ванны позволяет использовать сварочные проволоки или пластины с повышенным легированием, обеспечивая равнопрочность сварного соединения и сохраняя достаточно высокую стойкость его против горячих трещин. [12]

Среднелегированная сталь марок Э21 и Э22 ( содержание кремния 1 8 - 2 8 %, средний относительный вес 7 75 Г / см3) применяется для статоров и роторов асинхронных двигателей промышленной частоты мощностью от 100 до 400 кет и роторов синхронных двигателей мощностью от 1000 до 10000 кет; пластичность хорошая. [13]

Машиностроительные среднелегированные стали, применяемые для изготовления машиностроительных и специальных сварных конструкций. [14]

Склонность среднелегированных сталей к закалке и высокие механические свойства основного металла создают ряд трудностей при сварке этих сталей. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Сварка - среднелегированная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Сварка - среднелегированная сталь

Cтраница 1

Сварка среднелегированных сталей электродами с основным покрытием должна производиться на постоянном токе при обратной полярности с выполнением многослойных швов каскадным и блочным способами. Технология сварки должна предусматривать низкие скорости охлаждения маталла шва. Длина ступени каскадной сварки должна выбираться из расчета указанного разогрева металла предыдущего слоя шва перед наложением последующего слоя. Обычно длина ступени составляет 150 - 200 мм. [1]

Сварка среднелегированных сталей должна производиться электродами с фтористо-кальциевым покрытием на постоянном токе при обратной полярности с выполнением многослойных швов каскадным и блочным способами. Технология сварки должна предусматривать низкие скорости охлаждения металла шва. Существенно способствует предупреждению трещин повышение температуры разогрева более 150 С. Длина ступени каскадной сварки должна выбираться из расчета указанного разогрева металла предыдущего слоя шва, перед наложением последующего слоя. Обычно длина ступени составляет 150 - 200 мм. [2]

Для сварки среднелегированных сталей рекомендуются низкокремнистые флюсы АН-10 и АН-22. В производственной практике при сварке некоторых сталей этого класса ( 20ХГС, 25ХГС, ЗОХГС) применяют флюсы АН-348А и ОСЦ-45. В этом случае происходит некоторое выгорание углерода и хрома, вследствие чего переход их в шов уменьшается. [3]

Основными методами сварки среднелегированных сталей являются сварка в углекислом газе, аргоне ( в том числе при сварке плавящимся электродом с добавлением 5 - 10 % кислорода или углекислого газа), сварка под флюсом, ручная сварка покрытыми электродами, электрошлаковая, электронно-лучевая, плазменная. [4]

Второй трудностью сварки среднелегированных сталей является предупреждение возникновения кристаллизационных трещин в металле шва. Методы предупреждения кристаллизационных трещин при сварке среднелегированных сталей мало отличаются от применяющихся при сварке углеродистых сталей. Для этого снижают содержание в шве серы, углерода и других элементов, уменьшающих стойкость металла шва против образования кристаллизационных трещин, и повышают содержание таких элементов, как марганец, хром и др., увеличивающих стойкость металла шва против образования кристаллизационных трещин. [5]

К недостаткам сварки среднелегированных сталей аустенитной сварочной проволокой кроме пониженной прочности металла шва следует отнести высокую стоимость проволоки и возможность возникновения отрывов по зоне сплавления. [6]

Как и при сварке среднелегированных сталей, требования к качеству сборки и очистки металла перед сваркой остаются такими же и еще более ужесточаются. [7]

При выборе состава проволоки для сварки среднелегированных сталей нужно учитывать, что часть легирующих элементов и углерода поступает в шов из основного металла в соответствии с его долей участия в образовании шва. [8]

Первой трудностью, наблюдающейся при сварке среднелегированных сталей, особенно с повышенным содержанием углерода и легирующих элементов, является предупреждение возникновения холодных трещин в околошовной зоне и в металле шва. Низкая сопротивляемость околошовной зоны среднелегированных сталей образованию холодных трещин определяется особенностями происходящих в них структурных превращений, обусловленных концентрированным местным нагревом металла вплоть до температур плавления, а также резким отличием в некоторых сварных соединениях химического состава металла шва от состава околошовной зоны. [9]

Можно утверждать, что во всех случаях сварки среднелегированных сталей, содержащих свыше 0 15 % С, следует предусматривать меры, обеспечивающие повышение стойкости сварных соединений против образования холодных трещин. Из приведенных в табл. 10 - 7 марок только сталь 06НЗ обладает высокой стойкостью против образования холодных трещин. В сварных соединениях всех остальных марок сталей при тех или иных условиях сварки холодные трещины могут возникать. Вероятность их образования тем больше, чем больше содержится в стали углерода и легирующих элементов, повышающих восприимчивость стали к. [10]

Технология сварки низколегированных среднеуглеродистых сталей подобна технологии сварки среднелегированных сталей. [11]

Из всех перечисленных затруднений, возникающих при сварке среднелегированных сталей, наиболее серьезным и специфичным является предотвращение образования холодных трещин. [12]

В сочетании с соответствующими сварочными проволоками флюс НФ-18М применяют при сварке низко-и среднелегированных сталей в атомном машиностроении. [13]

Перемещения дуги положительно влияют на качество сварных соединений не только при сварке среднелегированных сталей, но и во всех других случаях, когда с применением аргоно-дуговой сварки необходимо получить высокие показатели механических свойств и хорошее формирование шва. [14]

Технология сварки низколегированных среднеуглеродистых сталей 17ГС, 18Г2АФ, 35ХМ и других подобна технологии сварки среднелегированных сталей. [15]

Страницы: 1 2 3

www.ngpedia.ru

Высокопрочные среднелегированные стали — МегаЛекции

К группе среднелегированных высокопрочных сталей относятся стали 30ХГСН2А, 40ХСН2МА, 25Х2ГНТА. Эти стали выплавляются в электродуговых печах с последующим вакуумно-дуговым переплавом. Вид поставки — полуфабрикаты в виде поковок, прутков, листов, труб и др. профилей проката.

Рекомендуемые области применения — высоконагруженные детали (цилиндры, балки, работающие на срез оси и шпильки, сварные сосуды под большим давлением). Стали хорошо деформируются в горячем состоянии, свариваются дуговой ручной и автоматической сваркой в среде защитных газов или под флюсом. Сталь 30ХГСН2А сваривается также электронно-лучевой сваркой.

Основной тип сварного соединения — сварка встык. Тавровые соединения допускаются, однако при этом обязательно должно быть утолщение металла обоих «полок» таврового соединения. Утолщение металла в зоне шва рекомендуется и для стыковых соединений. Сварные швы размещаются вне зоны действия концентраторов напряжения, предусмотренных в чертежах. Сварка проводится до закалки и отпуска на заданный уровень прочности. Перед сваркой детали следует нагревать до температуры 200—300 °С; сразу же после сварки необходим отпуск при 200 — 250 °С в течение 3 ч во избежание появления трещин.

Среднелегированные высокопрочные стали подвергают механической обработке до закалки. Наилучшая обрабатываемость резанием достигается в состоянии низкотемпературного отжига с быстрым охлаждением на воздухе от 680—700 °С. Чистовую механическую обработку проводят после окончания термической обработки. После шлифования проводят отпуск при 200—300 °С. После сверления отверстий в отожженной стали необходимо удалять заусенцы и осуществлять развертывание или растачивание отверстий после полной термической обработки, снимая при этом поверхностный слой, окисленный при нагреве под закалку. Толщина окисленного слоя может достигать 20— 50 мкм. Значительно более толстый окисленный и обезуглероженный слой (до 300—500 мкм) остается после штамповки. Некоторые поверхности деталей сложной формы после штамповки не подвергаются механической обработке. В этом случае для обеспечения высокой усталостной прочности хорошие результаты дает интенсивное поверхностное пластическое деформирование (ППД), например дробеструйное. Перед ППД на штампованных поверхностях должны быть устранены грубые дефекты в виде запрессованной окалины, заковов и др. Резьбовые участки болтов или шпилек после термической обработки следует подвергать пескоструйной очистке.

Рекомендуемые режимы упрочняющей термообработки и свойства сталей. Для достижения высокой прочности среднелегированные стали подвергают обычной закалке на мартенсит и низкому отпуску при 220 — 250 °С, который улучшает пластичность, вязкость и особенно сопротивление разрушению при сохранении высокого уровня прочности. Во многих случаях еще более высокий комплекс этих свойств, определяющих конструкционную прочность стали, достигается в результате изотермической закалки на нижний бейнит или низкой изотермической закалки, после которой структура стали состоит из нижнего бейнита и мартенсита. В ряде случаев после изотермической закалки проводят низкий отпуск, что улучшает сопротивление разрушению.

Стали имеют повышенную прокаливаемость: сталь 25Х2ГНТЛ — до 30 мм; сталь 30ХГСН2А — до 80 мм; для стали 40ХСН2МА размеры сечения не регламентируются.

Механические свойства сталей после различных вариантов упрочняющей обработки приведены в табл. 2. Прочность среднелегированных сталей тем выше, чем больше в них содержание углерода, но при этом будет более низким показатель трещиностойкости, в том числе, сопротивление коррозии под напряжением. Поверхностное пластическое деформирование затрудняет образование трещины усталости, замедляет скорость роста малых трещин и значительно повышает сопротивление малоцикловой усталости. Для защиты от общей коррозии деталей из этих сталей применяют кадмирование, оксидное фосфатирование. Сопротивление коррозии под напряжением можно существенно повысить, применив в качестве финишной операции поверхностное пластическое деформирование: дробеструйное, пневмодинамическое, вибронаклеп и др.

Таблица 2-Механические свойства после термообработки

| Марка стали | Термообработка | σв, МПа | σ0,2, МПа | δ, % | КСU, МДж/м2 |

| 25Х2ГНТА | Закалка и низкий отпуск | 0,7 | |||

| 30ХГСН2А | Закалка и низкий отпуск | 0,6 | |||

| Изотерм. закалка и низкий отпуск | 0,9 | ||||

| 40ХСН2МА | Закалка и низкий отпуск | 0,35 | |||

| Изотерм. закалка и низкий отпуск | 0,5 |

В ряде случаев эффект ППД тем выше, чем выше уровень достигаемых при этом остаточных напряжений и больше глубина наклепанного слоя. С этих позиций особенно эффективны обкатка, раскатка и алмазное выглаживание.

Поверхностное упрочнение увеличивает в 2—3 раза ресурс детали при малоцикловом нагружении; повышает предел выносливости при испытании на знакопеременный изгиб до 2 раз.

Прочность сварного соединения (встык) составляет 0,65 σв основного металла. Для выравнивания несущей способности рекомендуется местное усиление сварных швов с плавным переходом. После шлифования требуется отпуск при 200—230 °С в течение 3 ч. Сварные швы следует располагать вне зоны концентрации напряжений. Сталь 25Х2ГНТА можно применять и для цементуемых деталей.

Задание по работе:

1. Сравнить свойства (механические, технологические и эксплуатационные) ДФМС и высокопрочных среднелегированных сталей, методы термообработки и объяснить отличие физико-механических свойств;

2. Сделать выводы о целесообразности применения указанных сталей в качестве материала для различных металлоконструкций.

Читайте также:

megalektsii.ru

Среднелегированная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 2

Среднелегированная сталь

Cтраница 2

Склонность среднелегированных сталей к закалке и и высокие механические свойства основного металла создают ряд трудностей при сварке этих сталей. [16]

Анализ среднелегированных сталей проводят в двух режимах работы генератора УГЭ-4. В режиме дуги переменного тока определяют содержание кремния и алюминия, в режиме высоковольтной конденсированной искры - содержание марганца, хрома и никеля. [17]

Склонность среднелегированных сталей к закалке и высокие механические свойства основного металла создают ряд трудностей при сварке этих сталей. [18]

Слитки среднелегированных сталей отжигаются лишь в том случае, если в результате плавочного контроля они назначаются на обдирку. Выдержка при температуре нагрева при перекристаллизационном отжиге зависит от веса садки. При садке 15 - 30 т время выдержки составляет 8 - 14 час. Охлаждение после выдержки про водится до температуры 600 - 500 вместе с печью, а затем на воз духе или в ямах. [19]

Для среднелегированных сталей обычно применяют закалку из ящика, при которой обеспечивается наибольшая твердость корки. [20]

Для среднелегированных сталей вредное влияние фосфора и серы в отношении образования кристаллизационных трещин усиливается тем, что места ликвации этих элементов в металле шва совпадают. Обогащенные фосфором участки феррита лежат по границам первичных кристаллитов, где скапливаются и сульфидные включения. [22]

Сварка среднелегированных сталей электродами с основным покрытием должна производиться на постоянном токе при обратной полярности с выполнением многослойных швов каскадным и блочным способами. Технология сварки должна предусматривать низкие скорости охлаждения маталла шва. Длина ступени каскадной сварки должна выбираться из расчета указанного разогрева металла предыдущего слоя шва перед наложением последующего слоя. Обычно длина ступени составляет 150 - 200 мм. [23]

Сварка среднелегированных сталей должна производиться электродами с фтористо-кальциевым покрытием на постоянном токе при обратной полярности с выполнением многослойных швов каскадным и блочным способами. Технология сварки должна предусматривать низкие скорости охлаждения металла шва. Существенно способствует предупреждению трещин повышение температуры разогрева более 150 С. Длина ступени каскадной сварки должна выбираться из расчета указанного разогрева металла предыдущего слоя шва, перед наложением последующего слоя. Обычно длина ступени составляет 150 - 200 мм. [24]

К среднелегированным сталям относятся никелевые, хромистые и др. Они обладают высокими механическими свойствами и применяются для изготовления деталей машин и конструкций ответственного назначения. [25]

К среднелегированным сталям относятся стали 20ХГС, 25ХГС, ЗОХГС и ЗОХГСМ. Стали 20ХГС свариваются в СО2, СО, О2 и Аг ОС2 удовлетворительно, сталь ЗОХГС сваривается с некоторыми затруднениями. [26]

Многие высокопрочные среднелегированные стали после отпуска около 300 С обнаруживают провал прочности при испытании на надрезанных образцах. [28]

Процесс отжига среднелегированных сталей, как мы знаем, очень длителен. При высоком отпуске в стали происходят процессы коагуляции и сферой дизации, и структура становится более дифференцированной. [29]

Для сварки среднелегированных сталей рекомендуются низкокремнистые флюсы АН-10 и АН-22. В производственной практике при сварке некоторых сталей этого класса ( 20ХГС, 25ХГС, ЗОХГС) применяют флюсы АН-348А и ОСЦ-45. В этом случае происходит некоторое выгорание углерода и хрома, вследствие чего переход их в шов уменьшается. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Среднелегированная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 3

Среднелегированная сталь

Cтраница 3

Для другой среднелегированной стали [38] кривая / Сет - сгй ( рис. 86, б), а следовательно и q - в6, имеет максимум независимо от способа плавки стали. [31]

Из высокопрочных среднелегированных сталей следует применять стали с минимальным содержанием углерода ( но достаточным для получения нужной прочности) и минимальным легированием, достаточным в то же время для обеспечения полной прокаливаемости в наиболее массивных сечениях детали. При этом желательно применять никелесодержащие марки. [32]

Низко - или среднелегированные стали, литейные и обрабатываемые давлением, должны подвергаться отпуску либо закалке или нормализации с последующим отпуском при температуре 620 С. После холодной обработки или сварки весь узел следует повторно отпускать при 620 С. [33]

Другая часть - среднелегированные стали, содержащие много различных легирующих компонентов, хорошо прокаливаются даже в сечениях большой величины. [34]

При ручной сварке среднелегированных сталей следует применять электроды с фтористо-кальциевыми покрытиями. [36]

Большинство конструкций из среднелегированных сталей сваривают вручную низководородистыми электродами с фтористо-кальциевым покрытием на постоянном токе обратной полярности. Швы большого сечения выполняют каскадным и блочным способами. [37]

При механизированной сварке среднелегированных сталей под флюсом ФИМС-20П активно протекает кремне-восстановительный процесс. В данном случае повышенная активность флюса за счет значительного введения в состав кислых оксидов кремния, алюминия и титана обеспечивает одновременно стойкость флюса к гидратации и, как следствие, пониженную концентрацию водорода в металле сварных швов. [38]

При механизированной сварке среднелегированных сталей под флюсом АН-15 практически не протекает мар-ганцевосстановительный процесс и вяло протекает кремне-восстановительный процесс. [39]

При механизированной сварке среднелегированных сталей под флюсом АВ-5 марганцевосстановительный процесс не протекает и практически не происходят восстановление кремния из флюса и переход в металл шва. [40]

Высокие механические свойства среднелегированных сталей достигаются легированием элементами, упрочняющими феррит и повышающими прокаливаемость стали, и надлежащей термообработкой, после которой в полной мере проявляется положительное влияние легирующих элементов. Поэтому среднелегированные стали всегда характеризуются как химическим составом, так и видом термообработки. [41]

Второй трудностью сварки среднелегированных сталей является предупреждение возникновения кристаллизационных трещин в металле шва. Методы предупреждения кристаллизационных трещин при сварке среднелегированных сталей мало отличаются от применяющихся при сварке углеродистых сталей. Для этого снижают содержание в шве серы, углерода и других элементов, уменьшающих стойкость металла шва против образования кристаллизационных трещин, и повышают содержание таких элементов, как марганец, хром и др., увеличивающих стойкость металла шва против образования кристаллизационных трещин. [42]

К недостаткам сварки среднелегированных сталей аустенитной сварочной проволокой кроме пониженной прочности металла шва следует отнести высокую стоимость проволоки и возможность возникновения отрывов по зоне сплавления. [43]

Режимы дуговой сварки среднелегированных сталей покрытыми электродами подбирают в зависимости от типа стержня. При ферритном стержне они не отличаются от режимов, применяемых при сварке низкоуглеродистых сталей, при аустенитном - от режимов сварки аустенитных сталей. [44]

Страницы: 1 2 3 4

www.ngpedia.ru

Среднелегированная сталь повышенной обрабатываемости резанием

Изобретение относится к области металлургии, в частности к разработке среднелегированной стали повышенной обрабатываемости резанием, используемой для изготовления высоконагруженных шестерен коробки перемены передач автомобиля.

Известна конструкционная сталь, содержащая (мас.%): углерод 0.18-0.27%, марганец 0.6-1.0%, кремний 0,2-0,42%, хром 0.8-1.3%, никель 0.45-0.79%, молибден 0.18-0.28%, титан 0.02-0.05%, сера 0.01-0.06%, бор 0.0005-0.003%, ванадий 0,01-0,06%, цирконий 0.01-0.06%, алюминий 0.005-0.025%, кальций 0.001-0.008%, остальное железо. При этом сумма компонентов титана, ванадия и циркония должна быть равной 0.05-0.12 (вес.%) (авторское свидетельство СССР SU 768849, С 22 С 38/54). Недостатком данной стали является относительно высокое содержание азота и отсутствие в композиции элементов, защищающих бор от связывания в нитриды, что в ряде случаев не позволит достичь заявляемого авторами эффекта по повышению характеристик прокаливаемости. К недостаткам данной стали следует отнести также и довольно широкие границы содержания серы, что на нижнем уровне (до 0.02% мас.) не позволит обеспечить необходимые характеристики обрабатываемости резанием.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой стали является сталь, содержащая (мас.%): углерод 0.15-0.25%, кремний 0.10-0.15%, марганец 0.45-0.65%, хром 0.5-0.6%, никель 1-2.5%, молибден 0.4-0.8%, серу - не более 0.015%, фосфор - не более 0.015%, ниобий 0.02-0.06%, ванадий 0.02-0.06%, медь не более 0.3%, остальное железо (Патент США №5645795 А. С 22 С 38/48).

Недостатком данной стали является нерегламентированное содержание серы, что приведет к существенному ухудшению характеристик резания, снижению стойкости режущего инструмента, увеличению нагрузок на инструмент при нижнем уровне содержания серы в предложенном интервале - т.е. менее 0.020%. Также к числу недостатков следует отнести отсутствие в ее составе модифицирующих элементов, таких как кальций, что будет способствовать наличию в стали вытянутых сульфидных включений, и, как следствие, повышенной анизотропии механических свойств горячекатаного проката.

Задачей изобретения является повышение характеристик обрабатываемости резанием при одновременном повышении характеристик прокаливаемости при обеспечении сквозной прокаливаемости сортового проката диаметром до 50 мм.

Поставленная задача достигается тем, что

1. Предложена сталь, содержащая углерод, марганец, кремний, хром, никель, молибден, серу, фосфор, ниобий, ванадий, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит кальций и кислород при следующем соотношении компонентов в мас.%:

| углерод | 0.17-0.23 |

| марганец | 0.65-0.95 |

| кремний | 0.17-0.37 |

| хром | 0.35-0.65 |

| никель | 0.40-0.75 |

| молибден | 0.15-0.25 |

| сера | 0,020-0,040 |

| фосфор | 0.001-0.035 |

| ниобий | 0.005-0.02 |

| ванадий | 0.005-0.08 |

| кальций | 0.001-0.010 |

| кислород | 0.001-0.015 |

| железо и неизбежные примеси | остальное |

при этом отношение содержания кислорода и кальция, кальция и серы определяются по следующим зависимостям:

кислород/кальций =1÷4.5 и кальций/сера ≥0.065

2. Сталь по п.1, отличающаяся тем, что в качестве примесей она дополнительно содержит медь, мышьяк и азот в следующем соотношении, мас.%:

| медь не более | 0.25% |

| мышьяк не более | 0.08% |

| азот не более | 0.015% |

3. Сталь по п.1, отличающаяся тем, что она содержит неметаллические включения, имеющие двухслойную структуру - сульфид с оксидной оболочкой.

Приведенные сочетания легирующих элементов (п.1) позволяют получить в предлагаемой термообработанной стали (закалка 860±15°С, масло с последующим отпуском 170°С, воздух) благоприятную структуру с глобулярными сэндвич-включениями, что обеспечивает, с одной стороны, повышенные характеристики резания даже широкими резцами при поперечной подаче режущего инструмента, с другой стороны - благоприятное сочетание характеристик прочности и пластичности.

Углерод вводится в композицию данной стали с целью обеспечения заданного уровня ее прочности и прокаливаемости. Верхняя граница содержания углерода (0.23%) обусловлена необходимостью обеспечения требуемого уровня пластичности стали, а нижняя - соответственно 0.17% - обеспечением требуемого уровня прочности и прокаливаемости данной стали.

Карбонитридообразующие элементы - ниобий и ванадий - вводятся в композицию данной стали с целью обеспечения мелкодисперсной, однородной зеренной структуры, что позволит повысить как уровень ее прочности, так и обеспечить заданный уровень пластичности. При этом ниобий управляет процессами в верхней части аустенитной области (так как карбонитриды ниобия растворяются лишь при температурах аустенитизации 1200-1250°С), а ванадий управляет процессами в нижней части аустенитной области и в межкритическом интервале температур (определяет склонность к росту зерна аустенита, стабилизирует структуру при термомеханической обработке). И ванадий, и ниобий повышают температуру рекристаллизации стали и, как следствие, влияют на характер γ-α-превращения. Ванадий способствует также упрочнению стали при термоулучшении. Верхняя граница содержания ванадия - 0.08% и ниобия - 0.02% обусловлена необходимостью обеспечения требуемого уровня пластичности стали, а нижняя - соответственно 0.005% для ниобия и 0.005% для ванадия - обеспечением требуемого уровня прочности данной стали.

Марганец, хром и молибден используются, с одной стороны, как упрочнители твердого раствора, с другой стороны, как элементы, существенно повышающие устойчивость переохлажденного аустенита стали. Молибден известен также как элемент, эффективно препятствующий возникновению обратимой отпускной хрупкости в стали. При этом верхний уровень содержания марганца - 0.95%, хрома - 0.65% и молибдена - 0.25% определяется необходимостью обеспечения требуемого уровня пластичности стали, а нижний - 0.65% марганца, 0.35% хрома и 0.15% молибдена соответственно - необходимостью обеспечить требуемый уровень прочности и прокаливаемости данной стали.

Кремний относится к ферритообразующим элементам. Нижний предел по кремнию - 0.17% обусловлен технологией раскисления стали. Содержание кремния выше 0.37% неблагоприятно скажется на характеристиках пластичности стали.

Никель в заданных пределах (0.40-0.75%) влияет на характеристики прокаливаемости, вязкости и хладостойкости стали.

Сера определяет уровень пластичности стали. Верхний предел (0.040%) обусловлен необходимостью получения заданного уровня пластичности и вязкости стали, а нижний предел (0.020%) - вопросами технологичности производства, а также обеспечением заданного уровня обрабатываемости резанием данной стали.

Фосфор - элемент, способствующий увеличению характеристик резания стали. При этом верхний уровень содержания фосфора - 0.035% обусловлен необходимостью предотвращения развития процессов обратимой отпускной хрупкости стали, а также обеспечения требуемого уровня пластичности стали, а нижний - 0.0010% - необходимостью обеспечить требуемый уровень прочности и обрабатываемости резанием стали.

Кальций - элемент, модифицирующий неметаллические включения. Верхний предел, (0.010%), как и в случае серы, обусловлен необходимостью получения заданного уровня пластичности и вязкости стали, а нижний (0.001%) предел - вопросами технологичности производства.

Кислород, образуя оксидную пленку на сульфидах, способствует повышению обрабатываемости стали резанием при одновременном сохранении высокого комплекса потребительских свойств стали. При этом верхний уровень содержания кислорода - 0.015% обусловлен необходимостью обеспечения требуемого уровня пластичности стали, а нижний - 0.001% соответственно - необходимостью обеспечить требуемый уровень прочности и обрабатываемости резанием стали.

Соотношение кислород/кальций =1÷4.5 отвечает за возможность образования сэндвич-неметаллического включения. При этом верхняя граница соотношения - 4.5 обусловлена необходимостью обеспечения требуемого уровня пластичности стали, а нижняя - 1 соответственно - возможностью образования двухслойного сэндвич-неметаллического включения.

Соотношение кальций/сера ≥0.065% определяет условия образования глобулярных неметаллических включений (сульфидов). Если выполняется данное соотношение, то сульфиды глобулярные, в противном случае в стали присутствуют вытянутые сульфиды, что повышает анизотропию свойств стали и ухудшает соотношение прочность-вязкость, особенно сильно в поперечном направлении проката.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав отличается от известного введением новых компонентов - алюминия, кальция и кислорода, а также соотношениями: кислород/кальций =1÷4.5 и кальций/сера ≥0.065%

Анализ патентной и научно-технической информации не выявил решений, имеющих аналогичную совокупность признаков, которой достигался бы сходный эффект - повышение характеристик обрабатываемости резанием при сохранении благоприятного соотношения прочность-пластичность и вязкость стали.

Ниже дан пример осуществления предлагаемого изобретения, не исключая других в объеме формулы изобретения.

Выплавку опытной партии исследуемой стали (химический состав представлен в таблице 1) проводили в 150-ти тонных дуговых сталеплавильных печах (ДСП-150, мощность трансформатора 80 МВ·А) с использованием в шихте 60% металлизованных окатышей и 40% металлического лома, что обеспечивает получение массовой доли азота перед выпуском из ДСП не более 0,003%, а также низкое содержание цветных примесей. Предварительное легирование металла по марганцу и кремнию проводили в ковше при выпуске из ДСП. (Выпуск в ковш перекисленного металла. Раскисление металла - при выпуске алюминием, ферросилицием - раскисление, легирование - FeMn (SiMn), FeCr). После выпуска проводили продувку металла аргоном через донный продувочный блок 5-7 мин. Затем вакуумирование на порционном вакууматоре, при этом производится легирование (тонкое) - углерод, марганец и кремний. После вакуумирования - обработка на установке печь-ковш. За 15-30 минут до окончания обработки вводится окислитель, в данном случае - окисленные окатыши. Затем снова вводили алюминий (проволокой). За 10-15 минут до разливки - обработка порошковыми проволоками с силикокальцием и чистой серой. Разливку стали проводили на сортовой УНРС радиального типа в НЛЗ 300×360 мм со скоростью вытягивания 0,6-0,7 м/мин. При разливке осуществлялась защита струи от вторичного окисления следующим образом:

- стальковш-промковш - погружная труба с подачей аргона

- промковш - шлакообразующая смесь

- промковш-кристаллизатор - погружной стакан (корундографитовый)

- в кристаллизаторе - шлакообразующая смесь.

После разливки и пореза на мерную длину непрерывнолитые заготовки охлаждали в печах контролируемого охлаждения. Далее слитки прокатывали на стане 700 в заготовку (квадрат 170 мм). Вся исходная заготовка подвергалась правке, очистке от окалины, контролю поверхности. Нагрев заготовки перед прокаткой производили в двух методических печах с шагающим подом. Температура нагрева заготовки - 900°С, что обеспечивает снижение энергозатрат на 15% и значительно снижает обезуглероживание проката. Окалину с поверхности заготовки удаляли водой под высоким давлением на установке гидросбива окалины. Прокатку вели в непрерывных линиях - мелкосортной и среднесортной. Высокая жесткость клетей, автоматическое согласование скорости клетей, система петлерегулирования в чистовой группе мелкосортной линии позволили получить прокат высокой точности. Отделку проката осуществляли вне потока. Отделка включала в себя операции правки, контроля поверхностных дефектов и ультразвуковой контроль внутренних дефектов, выборочную абразивную зачистку, сплошную абразивную шлифовку, обточку прутков круглого проката. Точность проката после обточки соответствует квалитету h21. На установке "БУНТ-ПРУТОК" из мотков горячекатаного проката получают обточенные прутки длиной до 6 метров с точностью порезки ±5 мм.

Механические свойства представлены в таблице 2.

Как видно из таблицы 2, предлагаемая сталь по сравнению с известной имеет более высокие характеристики обрабатываемости резанием при благоприятном соотношении прочности и пластичности.

Внедрение предложенной среднеуглеродистой стали повышенной обрабатываемости резанием обеспечивает получение двухслойных сэндвич-неметаллических включений, гарантирующих, с одной стороны, обеспечение повышенных характеристик резанием, с другой стороны - благоприятное соотношение прочности, пластичности и вязкости стали.

| Таблица 1 | ||||||||||||||||||

| ХИМИЧЕСКИЙ СОСТАВ ПРЕДЛАГАЕМОЙ И ИЗВЕСТНОЙ СТАЛИ | ||||||||||||||||||

| Номер плавки | Содержание элементов, мас.% | Соотношение | ||||||||||||||||

| С | Mn | Si | Cr | Ni | Мо | Nb | V | As | N | Cu | Са | S | Р | 0 | Fe | I* | 2* | |

| Предлагаемая сталь | ||||||||||||||||||

| 1 | 0.17 | 0.65 | 0.37 | 0.35 | 0.41 | 0.15 | 0.008 | 0.005 | 0.02 | 0.011 | 0.20 | 0.002 | 0.025 | 0.022 | 0.003 | ост. | 1.5 | 0.080 |

| 2 | 0.19 | 0.70 | 0.25 | 0.44 | 0.47 | 0.17 | 0.020 | 0.031 | 0.01 | 0.009 | 0.15 | 0.003 | 0.029 | 0.005 | 0.004 | ост. | 1.33 | 0.103 |

| 3 | 0.18 | 0.81 | 0.27 | 0.53 | 0.58 | 0.19 | 0.018 | 0.035 | 0.03 | 0.007 | 0.18 | 0.003 | 0.040 | 0.020 | 0.007 | ост. | 2.33 | 0.075 |

| 4 | 0.22 | 0.88 | 0.20 | 0.62 | 0.62 | 0.22 | 0.011 | 0.053 | 0.05 | 0.008 | 0.06 | 0.004 | 0.035 | 0.015 | 0.009 | ост. | 4.5 | 0.114 |

| 5 | 0.23 | 0.95 | 0.17 | 0.65 | 0.74 | 0.24 | 0.015 | 0.078 | 0.01 | 0.014 | 0.08 | 0.003 | 0.020 | 0.030 | 0.012 | ост. | 4 | 0.15 |

| За пределами заявляемого | ||||||||||||||||||

| 6 | 0.16 | 0.60 | 0.17 | 0.30 | 0.40 | 0.11 | 0.003 | 0.091 | 0.09 | 0.016 | 0.01 | 0.002 | 0.045 | 0.005 | 0.001 | ост. | 0.5 | 0.044 |

| 7 | 0.24 | 0.85 | 0.38 | 0.35 | 0.80 | 0.15 | 0.010 | 0.085 | 0.08 | 0.005 | 0.26 | 0.001 | 0.021 | 0.020 | 0.005 | ост. | 5 | 0.048 |

| 8 | 0.20 | 0981 | 0.16 | 0.72 | 0.44 | 0.30 | 0.012 | 0.004 | 0.01 | 0.010 | 0.15 | 0.002 | 0.031 | 0.040 | 0.003 | ост. | 1.5 | 0.064 |

| 9 | 0.24 | 1.0 | 0.25 | 0.70 | 0.48 | 0.26 | 0.035 | 0.077 | 0.01 | 0.011 | 0.01 | 0.001 | 0.010 | 0.008 | 0.015 | ост. | 15 | 0.100 |

| Известная сталь | ||||||||||||||||||

| 10 | 0.20 | 0.56 | 0.12 | 0.55 | 1.1 | 0.45 | 0.055 | 0.045 | 0.25 | - | 0.011 | 0.012 | ост. | |||||

| Соотношение 1* кислород/кальций. Соотношение 2* - кальций/сера |

| Таблица 2 | |||||

| МЕХАНИЧЕСКИЕ СВОЙСТВА ПРЕДЛАГАЕМОЙ И ИЗВЕСТНОЙ СТАЛИ | |||||

| Плавка | Временное сопротивление, σ в, МПа | Предел текучести, σ 0,2, МПа | Относительное удлинение, δ, % | Ударная вязкость, KCU, Дж/см 2 | Результаты переработки в условиях действующего производства ОАО "СААЗ" |

| Предлагаемая сталь | |||||

| 1 | 1205 | 955 | 12 | 72 | Без замечаний |

| 2 | 1324 | 970 | 10 | 69 | Без замечаний |

| 3 | 1395 | 970 | 10 | 65 | Без замечаний |

| 4 | 1488 | 1056 | 8 | 64 | Без замечаний |

| 5 | 1520 | 1100 | 9 | 67 | Без замечаний |

| За пределами заявляемого | |||||

| 6 | 1158 | 920 | 11 | 63 | Повышенный расход инструмента |

| 7 | 1360 | 950 | 10 | 57 | Повышенный расход инструмента |

| 8 | 1590 | 1106 | 9 | 54 | Повышенный расход инструмента |

| 9 | 1610 | 1320 | 9 | 51 | Повышенный расход инструмента |

| Известная сталь | |||||

| 10 | 1469 | 10 | 10 | 65 | Повышенный расход инструмента |

bankpatentov.ru