- КЛАССИФИКАЦИЯ ЖАРОПРОЧНЫХ СПЛАВОВ ПО ИХ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ

способ термической обработки жаропрочных сталей мартенситного класса. Термическая обработка жаропрочных сталей

Термическая обработка жаропрочных сталей и сплавов :: Книги по металлургии

Понятие «жаропрочные сплавы» объединяет большую группу металлических материалов, применяемых для изготовления деталей машин и конструкций, работающих под нагрузкой при повышенных температурах. Интервал таких рабочих температур очень широк (100—1000° С и более). Этим обусловливается большое разнообразие сплавов, используемых в качестве жаропрочных.

При сравнительно невысоких температурах (100—400° С) в качестве жаропрочных могут применяться обычные конструкционные стали (углеродистые и малолегированные), а также сплавы на основе меди, алюминия и титана. При более высоких температурах (500—700° С) применяются легированные стали перлитного, ферритного, (феррито-мартенситного) и аустенитного классов. Для работы при еще более высоких температурах (700— 1000° С) детали изготовляют из высоколегированных сплавов, содержащих железа меньше 50%, а также безжелезных сплавов на основе никеля, кобальта, хрома, молибдена и других металлов.

Для весьма высоких температур (выше 1000—1200° С) используются металлокерамические сплавы.

Разнообразие жаропрочных металлических сплавов, резко отличающихся между собой по химическому составу, способу производства, структуре и свойствам, естественно затрудняет их классифицирование. Наиболее рациональной на наш взгляд является классификация, предложенная П. Б. Михайловым-Михеевым . Она охватывает почти все металлические сплавы (кроме сплавов на основе меди, алюминия и некоторых других) и более полно по сравнению с ранее предложенными классификациями [2]—[5] учитывает признаки, по которым можно сплавы делить на группы.

По способности подвергаться термической обработке жаропрочные сплавы (как и все металлические сплавы вообще) можно разделить на три группы: сплавы, не имеющие вовсе фазовых превращений в твердом состоянии; сплавы, у которых фазовые превращения связаны с перестройкой кристаллической решетки (полиморфные превращения) и сплавы, у которых фазовые превращения обусловлены только изменением предельной растворимости избыточных компонентов при нагревании и охлаждении.

К первой группе относятся главным образом однофазные жаропрочные сплавы-твердые растворы, такие, например, как чисто ферритные и аустенитные стали, а также нихромы (не содержащие избыточных компонентов, образующих фазы выделения), молибдено-вольфрамовые и другие сплавы. Эти сплавы можно подвергать только такой термической обработке, при которой нагрев производится до температур, находящихся ниже линии солидуса.

Вторую группу составляют сплавы, претерпевающие полиморфные превращения. К ним относятся углеродистые стали и жаропрочные чугуны, мало- и среднелегированные стали перлитного и феррито-мартенситного классов, а также титановые, кобальтовые и другие сплавы.

К сплавам третьей группы относятся дисперсионно-твердеющие аустенитные стали, алюминиевые, никелехромовые и другие сплавы.

Сплавы второй и третьей групп можно подвергать всем видам термической обработки.

На фиг. 1 схематически представлена предлагаемая классификация жаропрочных сплавов по способности подвергаться термической обработке. Все сплавы делятся на три группы: сплавы на железной основе, на нежелезной основе и металлокерамические сплавы.

Первые две группы имеют по три подгруппы, в которых сплавы объединены по способности воспринимать термическую обработку. Металлокерамические сплавы в данной книге не рассматриваются.

К сплавам на железной основе отнесены углеродистые и легированные стали и жаропрочные чугуны. Согласно ГОСТ 5632-61 на коррозионностойкие, жаростойкие и жаропрочные стали и сплавы к легированным жаропрочным сталям условно отнесены сплавы, в которых содержание железа больше 50%. К железохромоникелевым сплавам условно отнесены сплавы, основной структурой которых является твердый раствор хрома и других элементов в железе. При этом суммарное содержание никеля и железа в них должно быть больше 65%. К жаропрочным никелевым сплавам по этому же ГОСТу условно отнесены сплавы, основной структурой которых является твердый раствор хрома (и других легирующих элементов) в никеле, если содержание Ni в сплаве превышает 55%.

Такой же принцип, несмотря на его условность, видимо, следует распространить и на другие сплавы на нежелезной основе — называть кобальтовыми, хромовыми и т. д. при содержании в них соответствующих элементов более 50—55%.

2. ВИДЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ, ПРИМЕНЯЕМОЙ ДЛЯ ЖАРОПРОЧНЫХ СПЛАВОВ И ЕЕ ТЕРМИНОЛОГИЯ

Многочисленные разновидности термической обработки, которой подвергаются черные и цветные металлы и сплавы, А. А. Бочвар разделил на пять видов [6]. В основу классификации положены изменения, происходящие в металлах (сплавах) при термической обработке — изменения фазового состава, структуры и свойств. Эта классификация получила широкое признание [7], [8] и др.

Рассмотрим виды термической обработки, применяемые для изделий из жаропрочных сплавов.

Отжиг 1-го рода. Заключается в нагреве до температуры, лежащей ниже линий диаграммы состояния, выдержки при этих температурах и охлаждения с определенной скоростью. Отжигу 1-го рода подвергаются главным образом однофазные жаропрочные сплавы-твердые растворы (нихромы, молибденовольфрамовые сплавы и др.). Для этих сплавов такой отжиг является единственно возможным видом термической обработки, не считая химико-термическую. Отжиг преследует разные цели. Его применяют для снятия внутренних напряжений и восстановления структуры и свойств (прочности, пластичности, электропроводности и др.)» изменившихся в результате предшествовавшей обработки. Такой отжиг называется рекристаллизационным или возвратом. При этом нагрев производят до сравнительно невысоких температур. Отжигу 1-го рода также подвергают однофазные жаропрочные сплавы для устранения дендритной ликвации. В этом случае сплав нагревают до высоких температур, лежащих вблизи линии солидуса, выдерживают при этих температурах длительное время (десятки часов) для более полного и легкого происхождения процесса диффузии. Эта разновидность отжига 1-го рода является гомогенизацией или диффузионным отжигом.

Отжиг 1-го рода применим также и для термообработки жаропрочных сплавов, имеющих фазовые превращения. Для его осуществления сплавы нагревают до температур, находящихся ниже линии фазовых превращений. Поэтому его иногда называют низким отжигом. Его применяют главным образом для снятия внутренних напряжений и восстановления структуры и свойств металла, после холодной обработки давлением или резанием.

Все процессы, происходящие при отжиге 1-го рода, являются необратимыми.

Отжиг 2-го рода. Отжигу 2-го рода подвергают только такие жаропрочные сплавы, которые имеют фазовые превращения в твердом состоянии. Если фазовые превращения обусловлены лишь изменением предельной растворимости, то происходит перекристаллизация только избыточных фаз — при нагреве выше линии предельной растворимости они полностью исчезают, растворяясь в основной фазе, а при охлаждении выделяются из твердого раствора, т. е. происходит их новая кристаллизация. Если же в сплаве возможны полиморфные превращения, то фазовые изменения при нагревании и охлаждении протекают во всем объеме — происходит перекристаллизация всех фазовых составляющих. Примером служит образование аустенита при переходе через верхнюю критическую точку при нагревании и образование смеси феррит + цементит при охлаждении у перлитных жаропрочных сталей. В обоих случаях отжиг 2-го рода — это процесс фазовой перекристаллизации. Для жаропрочных сплавов отжиг 2-го рода может быть полным, если нагрев производят до температур, превышающих верхнюю критическую точку, и неполным, если температура нагрева находится между линиями диаграммы фазовых превращений (фиг. 2). Фазовая перекристаллизация, проведенная при более быстром охлаждении (на воздухе), называется иногда (например для сталей) нормализацией. При этом образуется менее равновесная структура.

Жаропрочные сплавы с фазовыми превращениями можно подвергать высокотемпературному диффузионному отжигу (гомогенизации) для устранения или уменьшения дендритной ликвации. По существу гомогенизация для таких сплавов является также разновидностью отжига 2-го рода, так как при этом происходит фазовая перекристаллизация.

Обычно диффузионный отжиг применяется для отливок сложной формы из высоколегированных многокомпонентных сплавов.

Закалка. Закалке могут подвергаться жаропрочные сплавы, не имеющие полиморфных превращений, и те, которые имеют их. В первом случае в результате закалки при комнатной температуре может быть зафиксировано состояние, свойственное высоким температурам, лежащим выше линии фазового превращения. Такую закалку А. А. Бочвар назвал «истинной закалкой». Структура сплава после закалки представляет собой пересыщенный твердый раствор. Характерным примером «истинной закалки» является закалка жаропрочыых дисперсионно-твердеющих аустенитных сталей и никелехромовых сплавов. В обоих случаях охлаждение от температур, лежащих в однофазной области с достаточно большой скоростью (превышающей критическую скорость закалки), фиксирует при комнатной температуре однофазное состояние, устойчивое только при высоких температурах (см. фиг. 2). При комнатной температуре это состояние сплава неустойчиво. Операция, в результате которой появилось такое состояние структуры, является типичной закалкой и нет никакой нужды давать ей другое название, как это делается, например, в технической литературе США, где она называется: «Solid Solution treatment» (обработка на твердый раствор). К сожалению, и в нашей технической литературе закалку сплавов, имеющих фазовые превращения, связанные только с изменением предельной растворимости, иногда называют не закалкой, а аустенизацией. Но этим термином давно пользуются для названия процесса образования аустенита при нагревании стали [9], поэтому нецелесообразно применять его вместо термина «закалка» даже для стали аустенитного класса. Тем более не нужно называть аустенизацией процесс закалки нежелезных жаропрочных, например, никелехромоалюминиевых сплавов. В этих сплавах железо содержится в незначительных количествах (до 10%), а часто является в них лишь неизбежной, хотя и нежелательной, примесью и допускается не более 1—3%. В таких сплавах аустенита вообще нет и, следовательно, нельзя называть закалку их аустенизацией. Во всех случаях, когда в результате быстрого охлаждения из однофазной области образуется неравновесное состояние, представляющее собой или зафиксированное высокотемпературное состояние или какое-либо промежуточное, необычное для низких температур, правильнее называть этот процесс закалкой.

При закалке жаропрочных сплавов, имеющих полиморфные превращения, обычно образуется промежуточное состояние.

Однако и в сплавах, не имеющих полиморфных превращений, наблюдаются случаи, когда охлаждение, даже с весьма большой скоростью, не в состоянии полностью сохранить при комнатной температуре структуру, характерную для высокой температуры.

В этих случаях образуется неустойчивая структура из продуктов распада твердого раствора высокой степени дисперсности. Это сопровождается повышением твердости, прочности, а иногда и хрупкости. В частности, это наблюдается в некоторых высоколегированных никелехромовых сплавах.

Отпуск. Отпуск является всегда операцией вторичной, следующей после закалки, поэтому для упорядочения терминологии нецелесообразно операцию отжига 1-го рода (низкого отжига), которая по режиму похожа на отпуск (температура нагрева лежит ниже критических точек), называть высоким отпуском.

markmet.ru

Способ термической обработки жаропрочных сталей мартенситного класса

Изобретение относится к области металлургии, а именно к способу термической обработки жаропрочных сталей мартенситного класса, применяемых для изготовления элементов тепловых энергетических установок с рабочей температурой пара до 650°C. Способ включает выдержку в аустенитной области при температуре 1060°C в течение 30-40 минут с последующим охлаждением на воздухе и двухступенчатый отпуск. На первой ступени проводят низкотемпературный отпуск в интервале температур 200-350°C, а на второй ступени - отпуск при температуре 760°C. Продолжительность каждого отпуска составляет 3 часа. Способ позволяет повысить предел длительной прочности и предел ползучести жаропрочных сталей мартенситного класса за счет выделения дисперсных карбонитридов Nb(C,N) на первой ступени отпуска. 4 табл., 1 пр.

Изобретение относится к области металлургии, в частности к способу термической обработки жаропрочных сталей мартенситного класса. Способ может быть использован для получения сталей с повышенными характеристиками жаропрочности, предназначенных для изготовления элементов тепловых энергетических установок с рабочей температурой пара до 650°C.

В настоящее время термическая обработка жаропрочных сталей мартенситного класса обычно представляет собой выдержку в аустенитной области при 1040-1100°C с последующим охлаждением на воздухе и отпуском при температурах 750-780°C. Различные способы термической обработки жаропрочных сталей, к которым относят стали мартенситного класса с химическим составом (мас.%): углерод 0,01-0,2, кремний не более 0,2, марганец 0,01-0,6, хром 9,0-13,0, никель не более 0,2, вольфрам 0,5-2, молибден 0,5-1,0, кобальт 0,1-5,0, ванадий 0,18-0,25, ниобий 0,05-0,1, азот 0,04-0,1, бор 0,0005-0,005, сера не более 0,01, фосфор не более 0,01, алюминий не более 0,02, медь не более 0,05, железо - остальное, приведены в табл.1.

| Таблица 1 | ||

| Патент | Режим термической обработки | Температура эксплуатации стали, °C |

| RU 2237102 | Выдержка при 1050°C+отпуск при 550-570°C | ≤500 |

| US 20080241583 | Выдержка при 1060°C с последующим охлаждением на воздухе+отпуск при 760°C | ≤620 |

| US 4762577 | Выдержка при 1038-1093°C с последующим охлаждением на воздухе+отпуск при 690-704°C | ≤590 |

| US 4857120 | Выдержка при 1050-1150°C с последующим охлаждением в воде+отпуск при 500-600°C+отпуск при 600-700°C | 600-650 |

| US 5560788 | Выдержка при 1050°C с последующим охлаждением в масле+отпуск при 570°C+отпуск при 700°C | 600-650 |

В процессе выдержки при температурах 1040 - 1150°С происходит практически полное растворение карбидов и карбонитридов присутствовавших в сталях, а при дальнейшем охлаждении на воздухе или в воде в сталях формируется структура пакетного мартенсита. Последующий отпуск при температурах 650 -780°С приводит к выделению карбидов и карбонитридов типа М2зСб (размером 50 - 170 нм) и MX (размером 14 - 30 нм) [Машуата К. Strengthening mechanisms of creep resistant tempered martensitic steel / K. Maruyama, K. Sawada, J. Koike // ISIJ Int. - 2001. - Vol.41. - P. 641-653; Ennis, P. J. Recent advances in creep resistant steels for power plant applications / P. J. Ennis, A. Czyrska-Filemonowicz // Operat. Maint. Mater. - 2002. - Vol.1. - P. 1-28]. Стабильность сформировавшейся после отпуска структуры при ползучести определяется удельным объемом, распределением и размером карбонитридов и карбидов. Дисперсные частицы сдерживают движение дислокаций. В результате, границы реек троостомартенсита сохраняют свою структуру в процессе ползучести при повышенных температурах. Именно сочетание дислокационной структуры троостомартенсита с наночастицами вторичных фаз обеспечивает уникальные жаропрочные характеристики сталей мартенситного класса.

Наиболее близким к заявляемому является способ термической обработки жаропрочной стали мартенситного класса Е911, который был выбран в качестве прототипа, описанный в научной статье [Qin, G. ТЕМ studies of microstructural evolution in creep exposed E911 / G. Qin, S.V.Hainsworth, A. Strang, P.F.Morris, P.D.Clarke, A.P.Backhouse // Creep & fracture in high temperature components. - DEStech Publications, 2009. - P.889-899]. Способ термической обработки включает:

- выдержку в аустенитной области при температуре 1100°C в течение 1 часа с последующим охлаждением на воздухе;

- отпуск при температуре 760°C в течение 2 часов для выделения карбидов и карбонитридов.

Недостатком описанного способа является выделение относительно крупных карбонитридов, что приводит к пониженным характеристикам жаропрочности.

Задачей изобретения является разработка способа термической обработки жаропрочных сталей мартенситного класса для повышения их жаропрочности.

Технический результат заключается в выделении дисперсных карбонитридов Nb(C,N) размером около 5 нм за счет введения дополнительного низкотемпературного отпуска в интервале температур 200-350°C продолжительностью 3 часа.

Поставленная задача решается предложенным способом термической обработки жаропрочных сталей мартенситного класса, который включает выдержку стали в аустенитной области с последующим охлаждением на воздухе, отпуск при температуре 760°C, в который внесены следующие новые признаки: выдержку в аустенитной области осуществляют при температуре 1060°C в течение 30-40 минут, перед отпуском при температуре 760°C дополнительно проводят низкотемпературный отпуск в интервале температур 200-350°C, при этом продолжительность каждого отпуска составляет 3 часа.

Новизна подтверждается тем, что в уровне техники не обнаружены технические решения с предложенной совокупностью признаков.

Изобретательский уровень подтверждается тем, что впервые обнаружено выделение карбонитридов Nb(C,N) размером около 5 нм при низких температурах отпуска 200-350°C. Наличие карбонитридов Nb(C,N) размером около 5 нм способствует повышению жаропрочных характеристик сталей.

Пример осуществления.

Была отлита сталь химического состава, аналогичного по составу стали Е911, описанной в прототипе (табл.2).

| Таблица 2 | ||||||||

| Химический состав (мас.%) стали | ||||||||

| Fe | C | Si | Mn | P | S | Cu | Ni | Cr |

| осн. | 0,12 | 0,06 | 0,36 | 0,010 | 0,008 | 0,02 | 0,2 | 9,8 |

| Со | Мо | W | V | Nb | N | В | А1 | |

| 0,1 | 1,01 | 0,93 | 0,2 | 0,05 | 0,05 | 0,003 | 0,015 |

Сталь была термически обработана двумя различными способами: первый - традиционный, второй - согласно предполагаемому изобретению.

1) Выдержка при 1060°C в течение 30-40 минут с последующим охлаждением на воздухе и отпуск при температуре 760°C в течение 3-х часов.

2) Выдержка при 1060°C в течение 30-40 минут с последующим охлаждением на воздухе и двухступенчатый отпуск: 1-я ступень при температуре 300°C в течение 3-х часов и 2-я ступень при температуре 760°C в течение 3-х часов.

Результаты испытаний на длительную прочность и ползучесть при температуре 650°C и напряжении 100 МПа, которые проводились по ASTM Е139-06 и ГОСТ 10145-81, соответственно, приведены в табл.3.

| Таблица 3 | ||

| Способ термической обработки | Время до разрушения, ч | Время до достижения деформации равной 1%, ч |

| Традиционный | 1820 | 224 |

| Согласно предполагаемому изобретению | 4983 | 463 |

Из таблицы 3 видно, что жаропрочные характеристики стали, обработанной по предлагаемому способу, значительно превосходят соответствующие характеристики стали, обработанной традиционным способом.

Результаты испытаний прототипа на длительную прочность при температуре 650°C и различных напряжениях приведены в табл.4.

| Таблица 4 | |

| Время до разрушения, ч | Напряжение, МПа |

| 849 | 124 |

| 2232 | 108 |

| 3454* | 100 |

| 4530 | 93 |

| 14319 | 77 |

| *расчетное значение |

Как видно из таблицы 4, время до разрушения при температуре испытания 650°C и напряжении 100 МПа почти в 1,5 раза дольше у образца термически обработанного по предложенному способу, чем у прототипа.

Таким образом, приведенные примеры подтверждают, что поставленная задача по разработке способа термической обработки жаропрочных сталей мартенситного класса с повышенными характеристиками жаропрочности, такими как предел длительной прочности и предел ползучести, решена благодаря достижению заявленного технического результата - выделению на первой ступени отпуска дисперсных карбонитридов Nb(C,N) размером около 5 нм.

Способ термической обработки жаропрочных сталей мартенситного класса, включающий выдержку стали в аустенитной области с последующим охлаждением на воздухе и отпуск, отличающийся тем, что при этом выдержку осуществляют при температуре 1060°C в течение 30-40 минут, а отпуск проводят в две ступени, причем на первой ступени проводят низкотемпературный отпуск в интервале температур 200-350°C, а на второй ступени проводят отпуск при температуре 760°C, причем продолжительность каждого отпуска составляет 3 часа.

www.findpatent.ru

Способ термической обработки жаропрочных сталей и сплавов

Способ термической обработки жаропрочных сталей и сплавов, включающий нагрев в вакууме до температуры закалки и последующее охлаждение, отличающийся тем, что, с целью повышения физико-механических свойств за счет уменьшения сублимации легирующих элементов и интенсификации дегазации металла, нагрев до 800 - 1000oС проводят в вакууме 0,133 - 0,00133 Па (10-3 - 10-5 мм рт. ст. ), выдерживают при этих условиях в течение 10 - 60 мин, а дальнейший нагрев до температуры закалки осуществляют в вакууме 1,33 - 133 Па (10-2 - 1 мм рт.ст.) путем введения инертного газа.

Изобретение относится к области металлургии, а именно к безокислительной термической обработке и может быть использовано для получения деталей из никелевых жаропрочных сплавов и нержавеющих и жаропрочных сталей с высокими физико-механическими свойствами. Известен способ термической обработки металлов и сплавов и способ термообработки деталей [1] Эти способы включают нагрев до температуры закалки и выдержку при температуре термообработки в вакууме при разрежении 13,3-0,133 Па(10-1-10-3 мм рт.ст.) или не менее 0,0133 Па (10-4 мм рт.ст). Способы эти не обеспечивают получение деталей из жаропрочных никелевых сплавов, а также из нержавеющих и жаропрочных сталей с высокими физико-механическими свойствами за счет высокой сублимации легирующих элементов и недостаточно активного процесса дегазации металла. Из известных способов наиболее близким по технической сущности является способ обработки заготовок из жаропрочных сплавов, по которому термообработку осуществляют в вакууме со степенью разрежения 13,3-0,133 Па /10-1-10-3 мм рт. ст/. При этом процесс термообработки проводят следующим образом: изделие загружают в вакуумную электропечь, производят вакуумирование рабочего объема и включают нагрев. Нагрев изделия до температуры закалки и выдержку при этой температуре осуществляют при постоянной степени разрежения в пределах 13,3-0,133 Па /10-1-10-3 мм. рт.ст./. После чего производят охлаждение [2] Известный способ обработки имеет следующие недостатки. При нагреве никелевых жаропрочных сплавов и коррозионностойких и жаропрочных сталей до требуемых для этих материалов температур закалки или гомогенизации и выдержке при этих температурах в вакууме 0,133 Па /10-3 мм рт. ст/ или более глубоком происходит испарение легирующих элементов, имеющих высокую упругость пара таких, как хром, алюминий, марганец и др. Вследствие этого изменяется химический состав металла в поверхностном слое, то есть образуется слой металла, обедненный легирующими элементами. Кроме того, на обработанной поверхности появляется микрорельеф, что ухудшает чистоту обработки поверхности, так как повышается ее шероховатость. Глубина поверхностного обедненного легирующими элементами слоя (так называемого "дефектного слоя") может составлять 0,1-0,2 мм. Наличие дефектного слоя и микрорельефа на обработанной поверхности ухудшает физико-механические свойства материала, такие как коррозионная стойкость, сопротивление усталостным нагрузкам, если процесс термообработки проводится в низком вакууме 13,3-1,33 Па (10-1-10-2 мм рт. ст. ), происходит окисление поверхности. Кроме того, затрудняется процесс дегазации металла. Целью настоящего изобретения является повышение физико-механических свойств никелевых жаропрочных сплавов и нержавеющих и жаропрочных сталей за счет уменьшения сублимации легирующих элементов, интенсификации процесса дегазации металла, а также за счет гарантированного получения светлой поверхности термически обрабатываемой детали. Указанная цель достигается тем, что при проведении термической обработки, состоящей из нагрева в вакууме до температуры закалки /гомогенизации/, выдержки при этих температурах и охлаждения, степень разрежения /глубина вакуумирования/ изменяется в процессе нагрева в зависимости от температуры. В соответствие с этим, по предлагаемому способу, вначале ведут нагрев до температуры 800-1000oC в вакууме в пределах 0,133-0,00133 Па /10-3-10-5 мм рт. ст/ с изотермической выдержкой в течение 10-60 мин, а последующий нагрев до температуры закалки /гомогенизации/ и выдержку при этой температуре проводят при повышении давления остаточных газов до 1,33-133 Па /10-2 1 мм рт. ст/ путем введения инертного газа. Охлаждение деталей после окончания технологической выдержки осуществляется в зависимости от марки материала и требований технологии / в вакууме, в среде инертного газа или в масле/. Нагрев от комнатной температуры до температуры 800-1000oC предлагается проводить в высоком вакууме, при разрежении в пределах 0,133-0,00133 Па /10-3-10-5 мм рт. ст/ с целью предотвращения окисления поверхности и проведения процесса обезгаживания металла. Выбор температуры первой ступени нагрева 800-1000oC и степени разрежения 0,133-0,00133 Па /10-3-10-5 мм рт. ст/ обусловлен тем, что в процессе нагрева до этих температур в вакууме 0,133-0,00133 Па /10-3-10-5 мм рт. ст/ сублимация легирующих элементов практически отсутствует или резко ограничена. Это следует из имеющихся литературных данных зависимости упругости пара чистых металлов от температуры нагрева и установлено нами для рассматриваемой группы материалов опытным путем. При наиболее высоких температурах нагрева интенсивность процесса сублимации резко возрастает. Интервал температур определяется химическим составом исследуемой группы материалов и, соответственно, упругостью пара легирующих элементов, входящих в состав этих материалов. Температура 800-1000oC принята в качестве предварительной технологической выдержки. На этом этапе происходит также предварительное выравнивание температуры по сечению садки деталей, что позволяет в дальнейшем уменьшить время пребывания деталей при высоких температурах в вакууме, и, таким образом, сократить до минимума разницу во времени выдержки при заданной температуре термообработки деталей, находящихся в наружных и внутренних слоях садки. Время, необходимое для выравнивания температуры при 800-1000oC по всему объему садки составляет 10-60 мин и назначается в зависимости от массы садки. После окончания предварительной технологической выдержки, давление остаточных газов в камере нагрева повышается до 1,33-133 Па /10-2-1 мм рт. ст./. Как показали результаты полученных экспериментальных данных, это позволяет предотвратить сублимацию легирующих элементов в вакууме при высоких температурах. Повышение давления остаточных газов достигается за счет введения химически чистого аргона или другого инертного газа /гелия, азота/. Это обеспечивает сохранение светлой поверхности детали. Ниже приведены результаты испытания на выносливость образцов, изготовленных из стали IXI2HВМФ/ЭИ961/ и из жаропрочного сплава ЖС6КП после термообработки в вакууме по существующему и предложенному способам. Сталь IXI2h3ВМФ /ЭИ961/. Образцы подвергались термообработке по существующему и предлагаемому способам термообработки. Режим термообработки образцов при нагреве под закалку по предлагаемому способу: нагрев до 800oC в вакууме 0,133-0,0133 Па/10-3-10-4 мм рт.ст/, выдержка 20 мин: нагрев до 1010oC /температура закалки/ в вакууме 133 Па /1 мм рт. ст/ с аргоном и выдержка 30 мин; охлаждение в масле. Образцы проходили термообработку в окончательно изготовленном виде. Испытание на выносливость производилось при комнатной температуре. База испытания -107 циклов, характер нагружения изгиб с вращением. Сплав ЖСБКП. После термообработки с нагревом под закалку по существующему и предложенному способам производилось испытание на выносливость окончательно изготовленных образцов из никелевого жаропрочного сплава ЖС6КП. Испытание производилось на изгиб с вращением на базе 107 циклов. Температура испытания 900oC. Режим нагрева образцов под закалку по предложенному способу: нагрев до 1000oC в вакууме 0,0133-0,00133 Па /10-4-10-5 мм рт.ст./, выдержка 60 мин; нагрев до 1210-1220oC /температура гомогенизации/ в вакууме 1,33 Па /10-2 мм рт.ст./ с аргоном и выдержка 4 ч. охлаждение в среде инертного газа. Как показали результаты испытания, предел выносливости материала после термообработки с нагревом под закалку по предлагаемому способу повышается примерно на 10-12% /таблица/. Таким образом, разработанный способ позволяет производить термическую обработку деталей из жаропрочных никелевых сплавов и нержавеющих и жаропрочных сталей в окончательно изготовленном виде. При этом обеспечивается повышение качества изделий за счет улучшения физико-механических свойств материала /например, предел выносливости повышается на 10-12%/. Кроме того, достигается экономия металла, снижение трудоемкости механообработки. Из технологического цикла исключается пескоструйная очистка и травление поверхности.

Формула изобретения

Способ термической обработки жаропрочных сталей и сплавов, включающий нагрев в вакууме до температуры закалки и последующее охлаждение, отличающийся тем, что, с целью повышения физико-механических свойств за счет уменьшения сублимации легирующих элементов и интенсификации дегазации металла, нагрев до 800 1000oС проводят в вакууме 0,133 0,00133 Па (10-3 - 10-5 мм рт. ст.), выдерживают при этих условиях в течение 10 60 мин, а дальнейший нагрев до температуры закалки осуществляют в вакууме 1,33 - 133 Па (10-2 1 мм рт. ст.) путем введения инертного газа.РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru

Термическая обработка - Жаропрочное стальное литье

Термическая обработка

Термическая обработка Категория:

Жаропрочное стальное литье

Термическая обработка

Термическая обработка Литые хромоникелевые стали аустенитных марок характеризуются преимущественно крупнокристаллическим строением и большой степенью неоднородности химического состава в микрообъемах.

В процессе длительной эксплуатации литых изделий, при высокой температуре, происходит выпадение карбидов из твердого раствора в виде мелкодисперсной фазы, которая затем коагулирует.

Выделение карбидов хрома по границам зерен, вызываемое распадом твердого раствора, является главной причиной нестабильности стали и вызывает понижение пластичности, а также повышение склонности стали к межкристаллитной коррозии. Поэтому необходима стабилизация структуры литой стали аустенитных марок небольшими карбидообразующими добавками титана или ниобия. Эти элементы резко уменьшают количество карбидов хрома, выделяемых по границам зерен, и, следовательно, препятствуют обеднению основного твердого раствора хромом.

Кроме карбидов хрома, в литой хромоникелевой стали аустенитных марок иногда обнаруживается в незначительных количествах хрупкая составляющая —сигма-фаза, которая, так же как и карбиды хрома, повышает склонность сплава к разупрочнению и межкристаллитной коррозии.

Для уменьшения склонности к межкристаллитной коррозии аустенитных сталей рекомендуется понижение содержания углерода и, как уже ранее отмечалось, введение в сталь сильных карбидо-образующих элементов титана и ниобия в количествах, необходимых для полного связывания имеющегося в стали углерода в стойкие карбиды (TiC, NbC) или карбонитриды. При этом общее содержание углерода в стали должно быть понижено до 0,08—Ю,11%.

В сталях, содержащих титан, принято иметь приблизительно пятикратное отношение титана к углероду, а в сталях, содержащих ниобий, восьми — десятикратное отношение ниобия к углероду.

Сталь такого состава практически не склонна к межкристаллитной коррозии в электролите. Механические и жаропрочные свойства ее при комнатной и повышенных температурах значительно

превышают свойства стали с обычным содержанием углерода и меньшим содержанием титана. Уменьшение содержания углерода до 0,06% в стали с ниобием приводит к появлению сигма-фазы.

В отдельных случаях, а также при более высоких содержаниях углерода, кроме карбидов хрома, в литой хромоникелевой стали аустенитных марок иногда по границам зерен можно наблюдать образование сигма-фазы, что связано с наличием в стали ферритообразующих элементов в избыточном количестве. Ввиду того, что наличие сигма-фазы в стали крайне нежелательно, такие элементы следует добавлять точно в заданных количествах. В процессе эксплуатации при высоких температурах, наряду с явлением распада твердого раствора в металле происходит пластическая деформация. Действие пластической деформации двоякое: с одной стороны повышается жесткость металла (явление наклепа), причем под действием температуры наклеп будет постепенно сниматься, с другой —пластическая деформация способствует ускорению процесса выпадания фаз из пересыщенного твердого раствора (карбиды и интерметаллические соединения).

Все эти процессы происходят в металле очень медленно, но так как срок службы деталей исчисляется несколькими десятками тысяч часов, то за это время в структуре металла, а следовательно, и в свойствах его происходят большие изменения. Перечисленные явления обнаруживаются испытаниями на ползучесть, длительную прочность, релаксацию, старение, усталость при высоких температурах. Для повышения механических свойств металла нужно, чтобы легирующие элементы, в особенности карбидообразующие, переводились в твердый раствор. Для более полного растворения углерода в аусте-ните и уменьшения выделенияшвторичных фаз отливки из стали таких марок следует подвергать закалке с последующеи стаоилизацией. Сигма-фаза, находящаяся в металле после закалки и отжига отливок, превращается в феррит.

Необходимо также учитывать, что теплопроводность стали аустенитных марок приблизительно в 3 раза меньше теплопроводности углеродистой стали, что дополнительно способствует локализации тепла в отдельных «термических» узлах отливки. Коэффициент же расширения стали таких марок больше углеродистых на 50%, поэтому надо иметь в виду более высокие остаточные напряжения и повышенное коробление отливок.

Термическая обработка особенно важна для аустенитных отливок сложной конфигурации, у которых имеются особенно большие внутренние напряжения, резко понижающие эксплуатационные свойства деталей турбин.

Крайне незначительное повышение механических свойств при комнатной температуре, наблюдаемое в стали аустенитных марок, после применения соответствующего режима термической обработки не является постоянным, так как происходящие при эксплуатации или при искусственном старении процессы постепенно приводят сталь в более равновесное для данных температурных, условий состояние.

В структуре литых деталей турбин из аустенитной стали по границам зерен довольно часто встречаются микро- и макротрещины. Большинство исследователей склонны возникновение этих трещин отнести за счет термических напряжений. В отдельных литературных источниках наличие внутрикристаллических трещин объясняется воздействием коррозионной среды и тепловых ударов в процессе термической обработки. Появление горячих трещин может быть объяснено также низкой температурой плавления эвтектики, в состав которой входит карбид ниобия, обладающий меньшей пластичностью в толстостенных отливках.

Исследования структуры опытных и промышленных отливок из стали аустенитных марок ЛА1, ЛАЗ, ЛА4, 1Х20Н12Т-Л и др. показывают, что в тонких сечениях (40—80 мм) наблюдается преимущественно крупное столбчатое строение с направлением кристаллов от поверхности к центру, а в более толстостенных отливках (80— 180 мм) наряду со столбчатым строением в центре наблюдаются зоны более мелких дезориентированных кристаллов.

Освещаемые на страницах отечественной и зарубежной литературы взгляды по вопросам, связанным с определением оптимального размера зерна литого изделия из стали аустенитного класса, весьма разноречивы. Например, некоторые советские исследователи утверждают, что в условиях высоких температур крупнозернистое строение существенно влияет на жаропрочные свойства аустенитной стали в сторону понижения этих свойств. В работах отдельных зарубежных исследователей отмечается существенное влияние различных режимов термической обработки на величину зерна кованой стали. Например, длительная прочность сплава 18-8 почти совершенно не зависит от величины зерна, тогда как уменьшение величины зерна с № 2—5 до № 8 способствует существенному повышению удлинения при длительном разрыве. Свойства сплавов 25-20 и 25-12 также существенно меняются с изменением величины зерна. С уменьшением величины зерна предел длительной прочности указанных сплавов снижается. Отмечается, что роль величины зерна тем меньше, чем выше температура испытания, например, при температуре 870° величина зерна не оказывает практически никакого влияния.

Наибольшее падение предела длительной прочности при уменьшении величины зерна с № 2/4 до № 8 наблюдаете для сплава 25-20 при температуре 538°. Соответственно понижается удлинение при испытании на длительный разрыв. Особенно заметно влияет величина зерна сплава 25-20 на предел ползучести. Уменьшение величины зерна с № 2/4 до № 8 при температуре 538° способствует понижению предела ползучести с 11 до 3,5 кг/мм2, т. е. приблизительно в 3 раза. С повышением температуры испытания сплава 25-20 влияние величины зерна на предел ползучести постепенно прекращается.

Отдельными работами подтверждается, что на процессы ползучести влияют не только свойства собственно кристаллов, но и свойства вещества межкристаллитных прослоек. Отношение объема, занимаемого межкристаллитной прослойкой, к объему собственно кристаллов зависит от размера кристаллов. Это отношение в случае мелкозернистых сплавов больше, чем при крупнозернистых, так как объем межкристаллитного вещества при мелкозернистом строении наибольший. Поскольку при низких температурах границы кристаллов более прочные, чем собственно кристаллы, можно предположить, что при высоких температурах крупнозернистый металл должен обладать более высоким сопротивлением ползучести, чем мелкозернистый. При низких же температурах должно наблюдаться обратное явление: уменьшение размера зерен стали аустенитных марок значительно повышает пластические свойства ее.

Термическая обработка отливок из стали

Режим термической обработки для отливок из аустенитной стали ЛА1 разработан работниками ЦНИИТМАШа под руководством чл.-корр. АН СССР И. А. Одинга.

Сталь ЛА1 обладает четко выраженной дендритной кристаллизацией, слабо поддающейся воздействию термической обработки.

Вследствие отсутствия фазовых превращений в аустенитных сталях можно только незначительно повлиять на устранение транскристаллизации и дендритного строения отливки. Поэтому термической обработкой преследуются весьма ограниченные цели — гомогенизация твердого раствора с частичным растворением карбидов сложного состава (WC, Сг23С6, МоС, TiC, NbC). Наряду с растворением карбидов внутри зерен аустенита, гомогенизация литых аустенитных сталей способствует также некоторому выравниванию химического состава в микрообъемах стали.

На основании многочисленных литературных данных для стали ЛА1 рекомендуется термическая обработка, состоящая из аусте-низации (закалки) и последующей стабилизации (высокого отпуска). С целью более полного перевода в твердый раствор карбидов хрома температура закалки повышается до 1175—1180°. Указанный режим термической обработки находит ширкое применение при производстве отливок из стали аустенитных марок типа ЛА1 для паровых и газовых турбин высоких параметров. Двойной режим термической обработки состоит из двух стадий: аустенизации, применяемой после отрезки литников и прибылей отливок, и последующей стабилизации, производимой после выборки литейных пороков, обдирки и заварки выбранных участков.

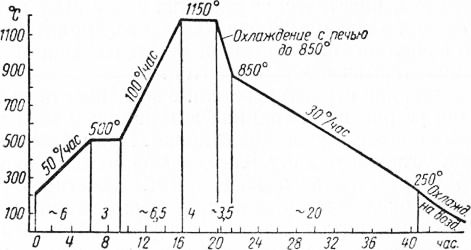

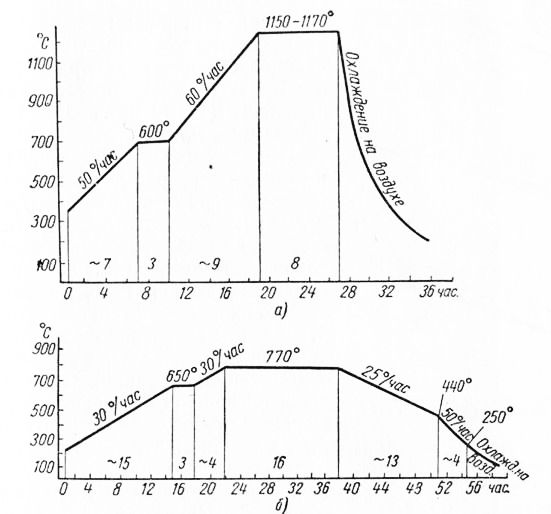

АУСТЕНИЗАЦИЯ

1) Посадка в печь при температуре не выше 200°.2) Нагрев до 600° по 50° в час.3) Выдержка при температуре 600° + 5° в течение 3 час.4) Нагрев до температуры 800° по 40° в час в течение 5 час!.5) Выдержка при температуре 800—850° в течение 3 час.6) Нагрев до температуры 1150° по 60° в час в течение 5 час.7) Выравнивание при температуре 1150° в течение 3 час.8) Выдержка при температуре 1150—1170° в течение 4 час..9) Охлаждение до 400° на воздухе с обдувкой шлангами.

Дальнейшее охлаждение на спокойном воздухе.

СТАБИЛИЗАЦИЯ

1) Посадка в печь при температуре не выше 200°.2) Нагрев до температуры 650° со скоростью 30° в час.3) Выравнивание при 650° в течение 3 час.4) Нагрев до температуры 770° + 10° по 30° в час.5) Выравнивание при 770° + 10° в течение 6 час.6) Выдержка при температуре 770° + 10° в течение 10 час.7) Охлаждение до 440° по 25 + 5° в час.8) Охлаждение от 440° до 250° по 50° в час.9) Дальнейшее охлаждение на воздухе.

Особый интерес представляет исследование влияния различных режимов термической обработки на качество отливок. Для этой цели был использован металл опытной отливки — внутренней части газовпуска после аустенизации при 1150—1170°. Перед термической обработкой исследуемая часть отливки со всех сторон была зачищена и подвергнута керосиновой пробе для выявления и устранения литейных пороков.

Для изучения влияния сварочных напряжений в указанной отливке была произведена специальная выборка глубиной до 60 мм* которая затем была заварена, зачищена и протравлена.

Подготовленная таким образом отливка была разрезана на части, подвергнута термической обработке по трем различным режимам термической обработки А, Б и” В.

РЕЖИМ А — СТАБИЛИЗАЦИЯ ПОСЛЕ ЗАВАРКИ

1) Посадка в печь при температуре не выше 200°.2) Нагрев до температуры 650° со скоростью 30° в час.3) Выравнивание температуры при 650° в течение 3 час.4) Нагрев до температуры 700 + 10° по 30° в час.5) Выравнивание при температуре 770 + 10° в течение 6 час.6) Выдержка при температуре 770 + 10° в течение 10 час.7) Охлаждение до 440° со скоростью 25° в час.8) Охлаждение от 440° до 250° со скоростью 50° в час.9) Дальнейшее охлаждение на воздухе.

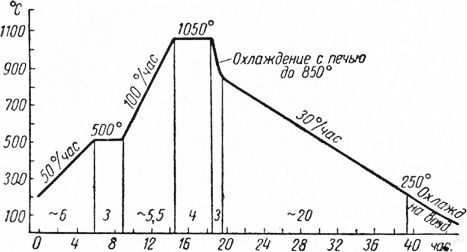

РЕЖИМ Б —АУСТЕНИЗАЦИЯ

1) Посадка в печь при температуре не выше 200°.2) Нагрев до температуры 550—560° со скоростью 50° в час.3) Выдержка при температуре 550—560° в течение 5 час.4) Нагрев до температуры 1050—1070° со скоростью 100—120^ в час.5) Выравнивание температуры и выдержка при 1050 — 1070е’ в течение 4 час.6) Охлаждение до температуры 550—560° путем выемки из печи и обдувки воздухом из шланга и переноса в низкотемпературную печь, нагретую до 550—560°.7) Посадка в низкотемпературную печь при температуре 550— 560°, выравнивание и выдержка при указанной температуре в течение 4 час.8) Медленное охлаждение с печью со скоростью 25° в час до температуры 200°.9) Дальнейшее охлаждение на воздухе.

РЕЖИМ В — СТАБИЛИЗАЦИЯ ПОСЛЕ АУСТЕНИЗАЦИИ ПО РЕЖИМУ Б

1) Посадка в печь при температуре не выше 200° С.2) Нагрев до температуры 550—560° со скоростью 100° в часх3) Выравнивание температуры и выдержка при 550—560° в течение 3 час.4) Нагрев до температуры 730—750° со скоростью 100° в час„5) Выравнивание температуры и выдержка при 730—750° в течение 12 час.6) Охлаждение до температуры 550—560° со скоростью 25—40° в час.7) Охлаждение до температуры 250° со скоростью 50° в час.8) Дальнейшее охлаждение на спокойном воздухе.

После термической обработки по всем приведенным выше режимам каких-либо новых пороков на поверхности отливки не было, обнаружено.

Проведенное исследование не позволило установить причины появления интеркристаллитных трещин в процессе заварки и последующей стабилизации, так как разрезка исследуемых частей отливки на мелкие темплеты, по-видимому, сняла имеющиеся напряжения. Заварка же и термическая обработка мелких частей отливки вряд ли могла повлиять на возникновение напряжений, способных вызвать, трещины и надрывы.

Обширное исследование режимов термической обработки и влияние их на свойства металла было произведено ЦНИИТМАШем и НЗ им. Ленина на опытно-промышленной отливке из аустенитной стали ЛА4 (модификация стали ЛА1 с несколько повышенным содержанием титана).

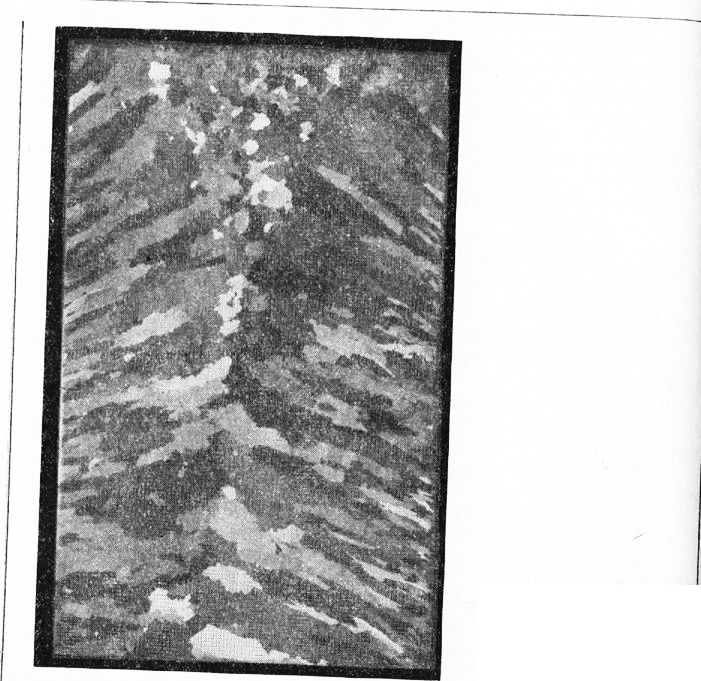

В качестве объекта для исследования служила отливка сопловой коробки паровой турбины СВК-150. Макроструктура металла этой отливки характеризуется темплетом, представленным на рис. 1, Наружная зона мелкой кристаллизации развита слабо и занимает незначительную площадь. Зона же столбчатой кристаллизации распространяется на большую часть площади сечения данного участка отливки. Внутренняя зона отливки с равноосной кристаллизацией металла занимает относительно небольшую площадь темплета.

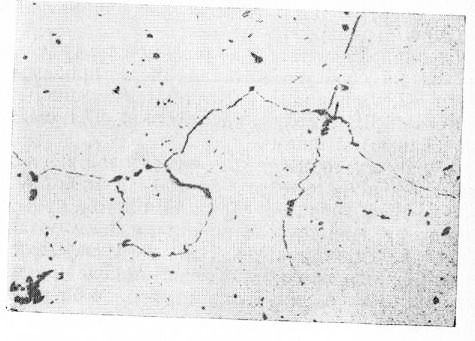

Микроструктура стали в различных участках отливки несколько различна. Однако в большинстве участков она. в основном, состоит из крупнозернистой основы с небольшим количеством выделений состоящих главным образом из карбидов и карбонитридов титана которые достаточно равномерно располагаются в виде включений как внутри аустенитных зерен, так и в виде цепочек по их границам (рис. 2).

Рис. 1. Макроструктура отливки сопловой коробки паровой турбины CBK-I50 из стали ЛA4.

Рис. 2. Микроструктура металла отливки сопловой коробки паровой турбины СВК-150 из стали ЛА4.

Для изучения влияния температуры нагрева при закалке на структуру стали ЛA4 литые заготовки незначительных размеров в лабораторных условиях подвергались нагреву в соляной ванне в течение около 20 мин. при восьми различных температурах от 950 до 1300° с интервалом 50 °С*. Существенных изменений в характере структуры стали ЛА4 в зависимости от температуры указанных кратковременных нагревов не было выявлено. Не обнаружили также признаков изменения величины зерен стали даже при нагреве до наиболее высокой температуры 1300°, хотя количество мелких выделений вторичных фаз в этом случае оказалось намного меньше, чем их было у стали в исходном состоянии.

Структура и технологические свойства стали ЛА4 проверялись на более крупных промышленных отливках после приведенных ниже режимов термической обработки:I. Термическая обработка при 950° в течение 4 час.II. Термическая обработка при 1050—1070° в течение 4 час.III. Термическая обработка при 1150° в течение 4 час.IV. Термическая обработка, состоящая из аустенизации и стабилизации.

Первые три режима термической обработки различаются только температурой максимального нагрева отливок. Все остальные условия термической обработки (скорости нагрева и охлаждения, длительность выдержек) одинаковые.

Результаты механических испытаний образцов после различных режимов термической обработки не показывают преимущества того или иного режима термической обработки.

Прочностные и пластические свойства стали ЛА4 при 650° в результате старения в течение 2300 и 3000 час. практически не меняются, что свидетельствует о малой чувствительности ее к изменениям режимов термической обработки.

При исследовании структуры стали в зависимости от термической обработки для устранения влияния фактора массы образцы отбирали из одинаковых смежных участков отливки. При рассмотрении структуры отливок установить какую-либо зависимость ее от термической обработки не представилось возможным. Заметного роста зерен У стали ЛА4 не наблюдалось даже при очень высоких температурах (1250 и 1300° при кратковременных нагревах). При этих нагревах, по-видимому, возможны только незначительные изменения в структуре отдельных зерен, так как методом оптической металлографии (исключая электронную микроскопию) они не выявляются.

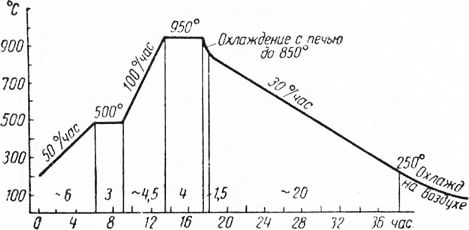

Рис. 3. График режима термической обработки (первый вариант).

Рис. 4. График режима термической обработки (второй вариант).

Рис. 5. График режима термической обработки (третий вариант).

При термической обработке с различными нагревами до температур 950, 1050 и 1150° количество выделенных вторичных фаз и характер их распределения во всех случаях остаются примерно одинаковыми. Более заметное изменение структуры стали ЛА4 наблюдается после длительного старения при 700°. При сопоставлении исходной и конечной структуры стали после длительной выдержки при 700° замечается увеличение количества мелких выделений вторичных фаз, концентрирующихся главным образом около границ аустенитных зерен. Выделение субмикроскопических вторичных фаз подтверждается повышением травимости микрошлифов при длительном старении.

Рис. 6. График режима термической обработки (четвертый вариант): а — аустенизация; б — стабилизация.

Дилатометрические испытания с повышением температуры термической обработки дают сближение кривых нагрева и охлаждения, а также размеров образцов до и после термической обработки.

Проведенные исследования показывают, что более высокая температура (1150°) термической обработки стали JIA4 увеличивает стабильность ее при последующих нагревах.

В зависимости от применяемого режима термической обработки показатели длительной прочности изменяются следующим образом. Образцы, вырезанные из отливки после термической обработки по режиму: посадка в печь при температуре 20—250°, нагрев до 500° со скоростью 30—50° в час, выдержка при 500° 3 часа, нагрев до 950° со скоростью 90—120° в час, нагрев до 1070° со скоростью 50° в час, выдержка 3—4 часа, охлаждение с печью до 850°, охлаждение до 250° со скоростью 25—30° в час, дальнейшее охлаждение на воздухе, имели при 650° предел длительной прочности, равный 8,5 кг/мм2. Металл этой же отливки после закалки со стабилизацией по режиму: закалка с 1150° после двухчасовой выдержки и последующая стабилизация при 800° в течение 10 час. —имеет предел длительной прочности (ст-105) при 650° — 10 кг!мм2 вместо 8,5 кг!мм2.

Приведенные выше эксперименты и ряд других работ по исследованию режимов термической обработки свидетельствуют о том, что для аустенитной стали ЛА4 и ей подобных совмещенный режим термической обработки с максимальной температурой нагрева 1050° в отношении длительной прочности оказался менее рациональным, чем двойной режим термической обработки, состоящей из закалки при 1150° и последующей стабилизации при 800°. Однако можно сделать предположение, что при тщательном подборе оптимальных параметров нагрева и выдержек при совмещенном режиме термической обработки можно будет обеспечить более высокие жаропрочные свойства стали. Для этой цели потребуется проведение специальных исследовательских работ. Можно также ожидать, что в процессе длительной эксплуатации при высоких температурах может произойти упрочнение стали и в конечном счете исчезнет преимущество двойного режима термической обработки перед совмещенным. Сокращенный режим термической обработки позволит сократить общий цикл обработки, поэтому исследования в этом направлении следует признать желательными, так как фактор сокращения продолжительности режимов термической обработки, особенно в условиях заводов, изготовляющих турбины, имеет большое значение.

Подвергавшаяся исследованию литая сталь марки ЛА4 была выплавлена на свежих шихтовых материалах. В связи с необходимостью применения в качестве шихтовых материалов —50% отходов производства в виде прибылей, литников и продувки жидкой ванны кислородом возникает необходимость дополнительной проверки режима термической обработки для отливок из такой стали.

Рис. 7. Дилатометрические кривые нагрева и охлаждения стали ЛA4: 1 — обработанной при 950”; 2 — обработанной при 1050°; 3 — обработанной при 1150° С.

Результаты исследований стали ЛA4, выплавленной с применением 50% отходов в шихте, подтвердили целесообразность применения следующего режима термической обработки.1. Аустенизация. Посадка в печь при 200°, нагрев до 600°— 8 час., выдержка при 600°—3 часа, нагрев до 950° — 5 час., выдержка при 950° —2 часа, нагрев до 1050° —2 часа, выдержка2. Стабилизация. Посадка в печь при 140°, нагрев от 200 до 650°— 9 час., выдержка при 650—660° —3 часа, нагрев от 660° до 760°— 3 часа, выравнивание при 760—770° —3 часа, выдержка при 770— 780° — Ю час. и охлаждение с печью до 400°.

Рис. 8. Макроструктура отливки обоймы уплотнения газовой турбины ГТ-12-3 из стали ЛA4.

При 1050 —1080° —2 часа, нагрев до 1160°— 3 часа, выдержка при 1160 —1180°—4 часа и охлаждение на воздухе.

Указанный выше режим термической обработки был проверен на отливке обоймы уплотнения газовой турбины (плавка № 24214) и Дал положительные результаты.

Макроструктура темплетов, вырезанных из разных частей отливки обоймы, характеризуется плотным строением и крупными столбчатыми кристаллами.

—

При изготовлении сварных узлов авиационных конструкций важное место занимает термическая обработка. Обычно термической обработке подвергаются детали и узлы из сталей, черных сплавов, титановых сплавов и некоторых других материалов. Узлы из легких сплавов, как правило, свариваются из предварительно закаленных и состаренных элементов и последующей термической обработке не подвергаются.

При изготовлении сварных узлов из сталей и черных сплавов могут быть два варианта исходного состояния деталей перед сваркой. В первом случае детали термически обрабатываются только до сварки. По второму варианту узлы изготовляются из отожженных или нормализованных элементов с термической обработкой всей конструкции после сварки.

Заготовки и узлы в соответствии с технологическим процессом их изготовления могут неоднократно подвергаться различным операциям термической обработки. В связи с этим по занимаемому месту и назначению в технологическом процессе все операции термической обработки можно разбить на три группы: а) подготовительную б) промежуточную и в) окончательную.

Подготовительная термическая обработка имеет целью обычно подготовить материал, поступающий с металлургических заводов, к механической обработке, обработке давлением и сварке.

В качестве операций подготовительной обработки для сталей, в частности, можно назвать:1. Низкий отжиг для сталей типа ЗОХГСА и ЗОХГСНА с целью снятия внутренних напряжений перед заготовительными работами2. Неполный отжиг, при котором происходит частичное изменение свойств металла. Неполный отжиг обычно применяется для стальных заготовок из высокопрочных сталей с целью снятия внутренних напряжений и улучшения обрабатываемости резанием. 3. Полный отжиг для деталей из сталей типа ЗОХГСА и ЗОХГСНА и нормализация для малоуглеродистых сталей, подвергающихся глубокой вытяжке и штамповке. Часто используется изотермический отжиг. По результатам изменения физико-механических свойств он аналогичен полному отжигу, но менее продолжителен.4. Закалка и отпуск деталей из конструкционных сталей, не подвергающихся термической обработке после сварки.5. Закалка заготовок из аустенитных сталей и сплавов, подвергающихся глубокой вытяжке и штамповке.

Промежуточная термическая обработка чаще применяется для узлов и конструкций, подвергающихся после сварки значительной правке или механической обработке.

В качестве промежуточной термической обработки часто используются:1. Низкий отжиг для узлов из сталей типа ЗОХГСА и ЗОХГСНА, подвергающихся после сварки правке.2. Неполный отжиг для узлов из сталей того же типа, проходящих механическую обработку.

3. Закалка для аустенитных сталей и сплавов с целью снятия напряжений, выравнивания структуры и повышения пластичности.

К промежуточной термической обработке можно отнести и предварительный подогрев деталей перед сваркой и сопутствующий нагрев сварных соединений при сварке, снимающий внутренние напряжения для предотвращения трещин.

Окончательная термическая обработка ставит своей целью придание сварному узлу механических свойств, обусловленных техническими условиями и чертежом, а также снятие внутренних напряжений в изделии, появившихся в результате предыдущих операций.

К операциям окончательной термической обработки относятся:1. Закалка с последующим отпуском изделий из высокопрочных сталей типа ЗОХГСА и ЗОХГСНА.2. Нормализация наиболее ответственных узлов из малоуглеродистых сталей.3. Закалка узлов из аустенитных сталей и сплавов.4. Специальные виды обработки, применяемые для некоторых высоколегированных сталей и сплавов.

Термообработку узлов после сварки стремятся проводить при минимальных припусках на последующую механическую обработку, а часто и при окончательных размерах. Но для крупных узлов со сложной конфигурацией обычные методы термической обработки часто сопровождаются возникновением больших короблений. Особенно это характерно для операции закалки. Правка же закаленных на высокую прочность узлов не всегда желательна ввиду возможности образования трещин. Решения этой проблемы часто, если позволяют форма и габариты изделия, можно достигнуть за счет применения изотермической обработки, позволяющей значительно уменьшить коробление узлов.

К тому же изотермическая обработка, снижая деформации, способствует тем самым уменьшению припусков на механическую доработку.

Выдержка при охлаждении производится в селитровых ваннах при температуре 260 — 270 °С. Большое внимание необходимо также уделять правильному конструированию приспособлений для поддержания изделий при нагреве в закалочной печи, а также быстроте и удобству захвата узлов при выгрузке их из печи и переносе в селитровую ванну или закалочную ванну.

Большое значение имеет также выбор правильного расположения изделия в печи в зависимости от его конфигурации. При этом основным требованием является устранение возможности деформации узла за счет провисания его под собственной тяжестью. Охлажденные на воздухе после обработки в селитровой ванне узлы должны быть немедленно и тщательно промыты в горячей воде во избежание разъедания металла, особенно на поверхностях с окончательными размерами. Для деталей из титана и его сплавов обычно применяются подготовительная и окончательная термическая обработка.

Обычно детали после заготовительно-штамповочных работ, связанных с нагартовкой материала, подвергаются отжигу для снятия имеющихся напряжений с последующим травлением для снятия поверхностных окислов.

Детали из титановых сплавов, подвергаемые сварке плавлением, и сварочную проволоку желательно отжигать в вакууме с целью снижения содержания водорода и, как следствие, повышения их пластичности. Отжиг производится при температуре 700 — 800° С и вакууме 10~3 — 10~4 мм рт. .ст. в течение 1 — 2 час.

В качестве окончательной термической обработки также обычно используется отжиг. Отжиг титановых сплавов, как правило, не воздействует на механические свойства сварных соединений (для сплавов типа ВТ-1, ВТ-4, 0Т4 и др.), но снижает внутренние напряжения, возникающие в изделии при сварке. Целесообразно отжиг производить в приспособлениях, не допускающих короблений узлов.

В некоторых случаях допускается производить местный отжиг сварных соединений с помощью газовой горелки. Местный отжиг производится в приспособлении и сразу же после сварки. Сварные соединения, выполненные автоматической сваркой, могут отжигу не подвергаться.

Операции термической обработки используются также для целого ряда других материалов и сплавов. В зависимости от типа материала и поставленных целей назначаются и соответствующие виды и режимы обработки. Эти вопросы излагаются в специальной литературе.

Читать далее:

Термическая обработка отливок арматуры из стали 1Х20Н12Т-Л, 1Х18Н9Т-Л и других

Статьи по теме:

pereosnastka.ru

способ термической обработки жаропрочных сталей мартенситного класса - патент РФ 2520286

Изобретение относится к области металлургии, а именно к способу термической обработки жаропрочных сталей мартенситного класса, применяемых для изготовления элементов тепловых энергетических установок с рабочей температурой пара до 650°C. Способ включает выдержку в аустенитной области при температуре 1060°C в течение 30-40 минут с последующим охлаждением на воздухе и двухступенчатый отпуск. На первой ступени проводят низкотемпературный отпуск в интервале температур 200-350°C, а на второй ступени - отпуск при температуре 760°C. Продолжительность каждого отпуска составляет 3 часа. Способ позволяет повысить предел длительной прочности и предел ползучести жаропрочных сталей мартенситного класса за счет выделения дисперсных карбонитридов Nb(C,N) на первой ступени отпуска. 4 табл., 1 пр.

Изобретение относится к области металлургии, в частности к способу термической обработки жаропрочных сталей мартенситного класса. Способ может быть использован для получения сталей с повышенными характеристиками жаропрочности, предназначенных для изготовления элементов тепловых энергетических установок с рабочей температурой пара до 650°C.

В настоящее время термическая обработка жаропрочных сталей мартенситного класса обычно представляет собой выдержку в аустенитной области при 1040-1100°C с последующим охлаждением на воздухе и отпуском при температурах 750-780°C. Различные способы термической обработки жаропрочных сталей, к которым относят стали мартенситного класса с химическим составом (мас.%): углерод 0,01-0,2, кремний не более 0,2, марганец 0,01-0,6, хром 9,0-13,0, никель не более 0,2, вольфрам 0,5-2, молибден 0,5-1,0, кобальт 0,1-5,0, ванадий 0,18-0,25, ниобий 0,05-0,1, азот 0,04-0,1, бор 0,0005-0,005, сера не более 0,01, фосфор не более 0,01, алюминий не более 0,02, медь не более 0,05, железо - остальное, приведены в табл.1.

| Таблица 1 | ||

| Патент | Режим термической обработки | Температура эксплуатации стали, °C |

| RU 2237102 | Выдержка при 1050°C+отпуск при 550-570°C |  500 500 |

| US 20080241583 | Выдержка при 1060°C с последующим охлаждением на воздухе+отпуск при 760°C |  620 620 |

| US 4762577 | Выдержка при 1038-1093°C с последующим охлаждением на воздухе+отпуск при 690-704°C |  590 590 |

| US 4857120 | Выдержка при 1050-1150°C с последующим охлаждением в воде+отпуск при 500-600°C+отпуск при 600-700°C | 600-650 |

| US 5560788 | Выдержка при 1050°C с последующим охлаждением в масле+отпуск при 570°C+отпуск при 700°C | 600-650 |

В процессе выдержки при температурах 1040 - 1150°С происходит практически полное растворение карбидов и карбонитридов присутствовавших в сталях, а при дальнейшем охлаждении на воздухе или в воде в сталях формируется структура пакетного мартенсита. Последующий отпуск при температурах 650 -780°С приводит к выделению карбидов и карбонитридов типа М2зСб (размером 50 - 170 нм) и MX (размером 14 - 30 нм) [Машуата К. Strengthening mechanisms of creep resistant tempered martensitic steel / K. Maruyama, K. Sawada, J. Koike // ISIJ Int. - 2001. - Vol.41. - P. 641-653; Ennis, P. J. Recent advances in creep resistant steels for power plant applications / P. J. Ennis, A. Czyrska-Filemonowicz // Operat. Maint. Mater. - 2002. - Vol.1. - P. 1-28]. Стабильность сформировавшейся после отпуска структуры при ползучести определяется удельным объемом, распределением и размером карбонитридов и карбидов. Дисперсные частицы сдерживают движение дислокаций. В результате, границы реек троостомартенсита сохраняют свою структуру в процессе ползучести при повышенных температурах. Именно сочетание дислокационной структуры троостомартенсита с наночастицами вторичных фаз обеспечивает уникальные жаропрочные характеристики сталей мартенситного класса.

Наиболее близким к заявляемому является способ термической обработки жаропрочной стали мартенситного класса Е911, который был выбран в качестве прототипа, описанный в научной статье [Qin, G. ТЕМ studies of microstructural evolution in creep exposed E911 / G. Qin, S.V.Hainsworth, A. Strang, P.F.Morris, P.D.Clarke, A.P.Backhouse // Creep & fracture in high temperature components. - DEStech Publications, 2009. - P.889-899]. Способ термической обработки включает:

- выдержку в аустенитной области при температуре 1100°C в течение 1 часа с последующим охлаждением на воздухе;

- отпуск при температуре 760°C в течение 2 часов для выделения карбидов и карбонитридов.

Недостатком описанного способа является выделение относительно крупных карбонитридов, что приводит к пониженным характеристикам жаропрочности.

Задачей изобретения является разработка способа термической обработки жаропрочных сталей мартенситного класса для повышения их жаропрочности.

Технический результат заключается в выделении дисперсных карбонитридов Nb(C,N) размером около 5 нм за счет введения дополнительного низкотемпературного отпуска в интервале температур 200-350°C продолжительностью 3 часа.

Поставленная задача решается предложенным способом термической обработки жаропрочных сталей мартенситного класса, который включает выдержку стали в аустенитной области с последующим охлаждением на воздухе, отпуск при температуре 760°C, в который внесены следующие новые признаки: выдержку в аустенитной области осуществляют при температуре 1060°C в течение 30-40 минут, перед отпуском при температуре 760°C дополнительно проводят низкотемпературный отпуск в интервале температур 200-350°C, при этом продолжительность каждого отпуска составляет 3 часа.

Новизна подтверждается тем, что в уровне техники не обнаружены технические решения с предложенной совокупностью признаков.

Изобретательский уровень подтверждается тем, что впервые обнаружено выделение карбонитридов Nb(C,N) размером около 5 нм при низких температурах отпуска 200-350°C. Наличие карбонитридов Nb(C,N) размером около 5 нм способствует повышению жаропрочных характеристик сталей.

Пример осуществления.

Была отлита сталь химического состава, аналогичного по составу стали Е911, описанной в прототипе (табл.2).

| Таблица 2 | ||||||||

| Химический состав (мас.%) стали | ||||||||

| Fe | C | Si | Mn | P | S | Cu | Ni | Cr |

| осн. | 0,12 | 0,06 | 0,36 | 0,010 | 0,008 | 0,02 | 0,2 | 9,8 |

| Со | Мо | W | V | Nb | N | В | А1 |  |

| 0,1 | 1,01 | 0,93 | 0,2 | 0,05 | 0,05 | 0,003 | 0,015 |  |

Сталь была термически обработана двумя различными способами: первый - традиционный, второй - согласно предполагаемому изобретению.

1) Выдержка при 1060°C в течение 30-40 минут с последующим охлаждением на воздухе и отпуск при температуре 760°C в течение 3-х часов.

2) Выдержка при 1060°C в течение 30-40 минут с последующим охлаждением на воздухе и двухступенчатый отпуск: 1-я ступень при температуре 300°C в течение 3-х часов и 2-я ступень при температуре 760°C в течение 3-х часов.

Результаты испытаний на длительную прочность и ползучесть при температуре 650°C и напряжении 100 МПа, которые проводились по ASTM Е139-06 и ГОСТ 10145-81, соответственно, приведены в табл.3.

| Таблица 3 | ||

| Способ термической обработки | Время до разрушения, ч | Время до достижения деформации равной 1%, ч |

| Традиционный | 1820 | 224 |

| Согласно предполагаемому изобретению | 4983 | 463 |

Из таблицы 3 видно, что жаропрочные характеристики стали, обработанной по предлагаемому способу, значительно превосходят соответствующие характеристики стали, обработанной традиционным способом.

Результаты испытаний прототипа на длительную прочность при температуре 650°C и различных напряжениях приведены в табл.4.

| Таблица 4 | |

| Время до разрушения, ч | Напряжение, МПа |

| 849 | 124 |

| 2232 | 108 |

| 3454* | 100 |

| 4530 | 93 |

| 14319 | 77 |

| *расчетное значение | |

Как видно из таблицы 4, время до разрушения при температуре испытания 650°C и напряжении 100 МПа почти в 1,5 раза дольше у образца термически обработанного по предложенному способу, чем у прототипа.

Таким образом, приведенные примеры подтверждают, что поставленная задача по разработке способа термической обработки жаропрочных сталей мартенситного класса с повышенными характеристиками жаропрочности, такими как предел длительной прочности и предел ползучести, решена благодаря достижению заявленного технического результата - выделению на первой ступени отпуска дисперсных карбонитридов Nb(C,N) размером около 5 нм.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Способ термической обработки жаропрочных сталей мартенситного класса, включающий выдержку стали в аустенитной области с последующим охлаждением на воздухе и отпуск, отличающийся тем, что при этом выдержку осуществляют при температуре 1060°C в течение 30-40 минут, а отпуск проводят в две ступени, причем на первой ступени проводят низкотемпературный отпуск в интервале температур 200-350°C, а на второй ступени проводят отпуск при температуре 760°C, причем продолжительность каждого отпуска составляет 3 часа.

www.freepatent.ru

инженер поможет - Особенности обработки жаропрочных сталей и титановых сплавов

В этих условиях процесс резания осуществляется только быстрорежущими инструментами из стали Р18 или быстрорежущей стали, легированной кобальтом.

Но так как, быстрорежущая сталь выдерживает температуру только до 600°, то обработку резанием (при прерывистом резании с ударами) ведут с ограниченной скоростью (до 7—10 м/мин). Повысить сколько-нибудь существенно скорость резания (против указанного) на сегодня не представляется возможным, поэтому исследователи этих процессов идут по пути увеличения стойкости, которая может быть осуществлена за счет:

1) геометрических параметров режущего инструмента;

2) применения смазочно-охлаждающих жидкостей;

3) способа их подвода;

4) изыскания метода термической обработки жаропрочных сплавов для получения структуры, наиболее легко поддающейся резанию.

В настоящее время ведутся изыскания новых инструментальных материалов для эффективной обработки жаропрочных сплавов резанием.

Титановые сплавы обладают малой пластичностью, что существенным образом сказывается на их деформации при резании.

Если характеризовать пластическую деформацию срезаемого слоя продольной усадкой стружки, то таковая может быть равна и даже меньше единицы. Это значит, что соприкосновение срезаемого слоя с передней поверхностью инструмента происходит по узкой контактной площадке и, принимая во внимание значительный предел прочности этих сплавов, значительный износ инструмента получается при наличии высокой температуры на контактной площадке.

Вследствие этого становится естественным применение режущего инструмента, оснащенного твердым сплавом. Так как твердые сплавы группы ТК более хрупкие, чем группы ВК, то при обработке титановых сплавов применяют сплавы группы ВК, т.е. так же, как вообще при обработке всех малопластичных материалов. Скорость резания при этом может быть до 100 м/мин и больше.

Существенное влияние на обрабатываемость резанием титановых сплавов оказывают, как упоминалось выше, различные газовые примеси, из которых наиболее активными являются Н2, 02, т.е. с повышением содержания их в титановых сплавах обрабатываемость резанием ухудшается.

Многочисленные исследования над обычными углеродистыми и легированными конструкционными сталями показали, что глубина наклепанного слоя, степень упрочнения, величина и знак (растяжение или сжатие) остаточных напряжений зависят от пластичности обрабатываемого металла, режимов резания, геометрии инструмента, смазочно-охлаждающих жидкостей, степени затупления инструмента и жесткости системы деталь — станок — инструмент.

Исследования показывают, что остаточные напряжения в слое под обработанной поверхностью появляются в результате воздействия тепла, образующегося:

1) от трения задних поверхностей инструмента об обработанную поверхность;

2) пластической деформации этого слоя.

Все эти положения относятся и к жаропрочным сплавам. Исследования, произведенные для установления влияния упрочнения на выносливость деталей, изменение предела усталостной прочности деталей углеродистых и легированных конструкционных сталей, показывают, что во многих случаях упрочнение повышает выносливость деталей, вследствие чего появились и различные упрочняющие методы.

Сказанное в той или иной степени относится к жаропрочным и титановым сплавам, но также следует, что наличие остаточных растягивающих напряжений отрицательно сказывается на прочностных свойствах жаропрочных и титановых сплавов. Если детали тонкостенные, как, например, лопатки турбин, когда наклепанный после обработки слой материала может быть значительным по отношению ко всей толщине детали, то в этих случаях возможно рекомендовать производить обработку резанием так, чтобы наклеп (упрочнение) был бы минимальным.

При механической обработке сплавов на основе титана (например ВТЗ и ВТ5) выделяется меньшее количество тепла. На этом основании можно было бы ожидать, что среднеинтегральная температура в деформированной зоне указанных сталей и никелевых сплавов должна быть выше, чем у сплавов на основе титана. Однако,результаты температурных исследований при резании титановых сплавов, проведенные в широком диапазоне режимов резания, при сравнении с температурными данными для сталей показывают обратное. Например, температура резания титанового сплава достигает 800° С уже при скорости резания v = 40 м/мин, подаче s = 0,ll мм/об и глубине резания V=1,5 мм; при резании же стали 45 аналогичная температура развивается при значительно более высоком режиме: v = 100 м/мин; s = 0,29 мм/об и t = 2 мм.

В зоне резания возникает сложное деформированное и напряженное состояние при наличии пластических деформаций сжатия, сдвига и растяжения, которые распространяются далеко впереди резца и под обработанную поверхность.

Характер изменения деформаций и напряжений по длине и толщине зоны стружкообразования остается одним и тем же как для жаропрочных и титановых сплавов, так и для углеродистых сталей. Имеет место лишь количественное различие.

Наибольшей величины при резании жаропрочных сплавов и углеродистых сталей достигают деформации сжатия, а при резании титановых сплавов—деформации сдвига.

При высоких температурах, возникающих в процессе резания титановых сплавов, проявляется свойство активности титана к кислороду и азоту воздуха. Это приводит к изменению структуры и физико-механческих свойств поверхностного слоя обработанной детали, что по всей вероятности может быть причиной снижения ее усталостной прочности.

Жаропрочные сплавы склонны к образованию налипов на передней поверхности резца, что вызывает необходимость применения смазывающе-охлаждающих жидкостей, обладающих высокой смазывающей способностью.

При обработке жаропрочных сплавов выделяется большое количество тепла, которое повышает температуру детали и вызыва¬т изменение её размеров и формы. Во избежание этого требуется обильный подвод охлаждающей жидкости.

Большая склонность жаропрочных сплавов к наклепу. Так, на многих производствах, жаропрочный сплав после получения наклепа не поддается обработке резанием; рекомендует перед обработкой резанием этот материал предварительно подвергнуть термической обработке.

Большие силы резания, в 3—4 раза превышающие силы при резании обычных конструкционных сталей, и высокий коэффициент трения требуют применения инструментов с высокой чистотой рабочих поверхностей и острой режущей кромкой.

Большинство жаропрочных сплавов вследствие особенностей кристаллографической структуры их фазовых составляющих являются весьма абразивными, поэтому применяемые для их обработки инструментальные материалы должны сопротивляться этому воздействию либо по своей природе, либо в результате соответствующей специальной обработки и созданных условий работы.

Жаропрочные сплавы сохраняют значительную твердость и прочность при кратковременном повышении температуры при резании. При внезапном повышении температуры и последующей быстровозникающей деформации предел прочности сплава оказывается более высоким, а вязкость более низкой.

Сплавы титана обрабатываются несколько хуже нержавеющих сталей, но лучше жаропрочных сплавов. Сравнительно быстрое изнашивание режущих кромок инструмента при обработке титановых сплавов зависит от высокой химической активности титана, легко вступающего в соединения со всеми соприкасающимися с ним металлами. Эта особенность титана при его низкой теплопроводности и небольшой поверхности контакта между резцом. И стружкой приводит к развитию высокой температуры в зоне резания. Титановые сплавы часто содержат включения в виде окислов нитридов и карбидов, которые обладают высокими абразивными свойствами и способствуют ускоренному износу режущего инструмента. Наклеп не оказывает существенного влияния на износ режущего инструмента.

Обработка титановых сплавов

Сверла рекомендуется затачивать с двойным заборным конусом: 2ф = 90 и 118°; угол наклона винтовой канавки = 28-35°; задний угол 12°. При образовании глубоких отверстий, в процессе сверления следует периодически вынимать сверла из отверстия для очистки от стружки.

Для охлаждения применяют сульфурированные или хлорированные масла.

Для нарезания резьбы применяют метчики со спиральными канавками; метчики для нарезания резьбы до б мм и шагом менее 1,25 мм делаются двухканавочными; для более крупных резьб трехканавочными. Режущие и калибрующие зубья метчиков рекомендуется затыловать. Резьбу следует нарезать не полную; уменьшение высоты резьбы с 75 до 65% способствует повышению срока службы метчиков в 2—3 раза.

При нарезании резьбы в технически чистом нелегированном титане применяется скорость резания v = 12 м/мин. При нарезании резьбы в сплавах титана v=7,6 м/мин. Для охлаждения метчиков применяются сульфурированные и хлорированные масла.

При протягивании технически чистого нелегированного титана скорость резания, допускаемая протяжками из быстрорежущей стали v = 7,6 м/мин.

При протягивании титановых сплавов v = 4,6 м/мин.

Подача на зуб протяжки для черновых зубьев 0,075 - 0,15 мм; для чистовых 0,038-0,15 мм.

Обработка сплавав с твердостью HRC>37 связана со значительными трудностями ввиду быстрого износа протяжек.

При обработке титановых сплавав следует следить за состоянием протяжки и не допускать налипания титана на зубья.

Охлаждение: обильной струей сульфурированного или хлорированного масла. Зубья протяжек выполняются с передним углом 8°; с задними углами 3° — для черновых протяжек и 2° — для чистовых.

Разрезка титана

Разрезка пруткового материала диаметром 50-90 мм успешно производится ножевками из быстрорежущей стали. Шаг зубьев полотен зависит от твердости разрезаемого материала. При НВ 275—350 шаг зубьев 4,2—6,2 мм; при НВ 350— 6,2 мм; при НВ >350—8,4 мм.

Натяжение полотен должно быть постоянное и достаточное.

Сплавы титана режутся при 45—70 двойных ходах ножовки в минуту с подачей 0,15—0,23 мм на двойной ход. Для охлаждения применяют сульфурированное или хлорированное масло.

Хорошие результаты при разрезке титана дает дисковая пила со вставными зубьями. Передний угол зубьев пилы —5°. Для удаления стружки, прилипшей к зубьям пилы, применяют стружкоулавливатель.

В настоящее время начинают широко использовать резку титана абразивными кругами с применением охлаждающих жидкостей.

Источник: Каратыгин.Обработка резанием жаропрочных и титановых сплавов

engcrafts.com

Закалка жаропрочных сталей (часть 2)

При проведении закалки (гомогенизации) аустенитных жаропрочных сталей необходимо соблюдать следующие условия:

1. Температура нагрева должна обеспечивать протеканиевсех процессов, необходимых для достижения требуемой сте-пени растворения упрочняющих фаз и приемлемого укрупненияаустенитного зерна.

2. В процессе выдержки должны протекать реакции, свя-занные с растворением легирующих элементов в γ-твердомрастворе при относительно равномерном укрупнении его зерен.