- сохранение прочности при высокой температуре;

- способность выдерживать тысячи термического нагрева и охлаждения без каких-либо деформаций;

- выдерживать резкий и неравномерный нагрев и охлаждение.

- Литье из стали жаропрочной, марка 40Х29С2Л,

- Литье из стали жаропрочной, марка 12Х18Н9ТЛ,

- Литье из стали жаропрочной, марка 10Х18Н11БЛ,

- Литье из стали жаропрочной, марка 112Х18Н12МТЛ,

- Литье из стали жаропрочной, марка 15Х23Н18Л,

- По желанию заказчика возможен иной химический состав жаропрочного литья.

- Комплектующие для печей цементации и шахтных печей, корпуса реторт, горелки;

- Подовые плиты;

- Трубные подвески для НПЗ;

- Комплектующие для газовых горелок: стабилизаторы.

- По желанию заказчика отливка может быть произведена из стали или сплава нестандартного химического состава. Поставка литья может осуществляться как в черновом, виде так и с предварительной и окончательной механической обработкой и термообработкой. В зависимости от сложности отливаемых изделий срок подготовки производства и изготовления оснастки составляет от 1 недели.

-

Стоимость

- жаропрочные вставки, облицовочные плиты

- элементы термических печей,

- колосники

- закалочные решетки,

- оснастка термических печей

- реакционные трубы

- футеровка мельниц, дробилок

- мелющие шары

- валки

- футеровка пульпопроводов

- футеровочные листы и пластины

- футеровка кузовов

- элементы грохотов

- злементы циклонов

- броня

- сита

- ножи бульдозера, режущие кромки экскоаватора

- режущие элементы для агротехники

ВЫСОКОЛЕГИРОВАННЫЕ ЖАРОПРОЧНЫЕ И ЖАРОСТОЙКИЕ СТАЛИ. Жаропрочная сталь до 1000 градусов

Жаростойкие и жаропрочные стали и сплавы

К жаростойким (окалиностойким) относят стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550ºС и работающие в ненагруженном или слабонагруженном состоянии.

При высокой температуре в условиях эксплуатации в среде нагретого воздуха, в продуктах сгорания топлива происходит окисление стали (газовая коррозия). На поверхности стали образуется сначала тонкая пленка окислов, которая с течением времени увеличивается и образуется окалина.

Жаростойкость принято характеризовать температурой начала интенсивного окалинообразования в воздушной среде.

На интенсивность окисления влияет состав и строение окисной пленки. Если она пористая, окисление происходит интенсивно. Если плотная–окисление замедляется или даже совершенно прекращается.

Для получения плотной (защитной) окисной пленки сталь легируют хромом, также кремнием или алюминием. Степень жаростойкости зависит от количества находящегося в стали легирующего элемента. Так, например, сталь 15Х5 с содержанием 4,5-6,0% хрома жаростойка до температуры 700ºС, сталь 12Х17 (17% Сr )—до 900ºС, сталь 15Х28 (28% Сr)–до 1100-1150ºС (стали 12Х17 и 15Х28 являются также и нержавеющими). Еще более высокой жаростойкостью (1200ºС) обладают сплавы на никелевой основе с хромом и алюминием, например, сплав ХН7ОЮ (26-29 % хрома;2,8-3,5% алюминия).

Структура стали на жаростойкость не влияет.

К жаропрочным относят стали и сплавы, способные работать в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью.

В отличие от прочности при нормальной (комнатной) температуре, прочность при высоких температурах, т.е. сопротивлении механическим нагрузкам при высоких температурах, называют жаропрочностью.

Характерным является, не только уменьшение прочности стали при высоких температурах, но и влияние на прочность стали при высоких температурах длительности действия приложенной нагрузки. В последнем случае под действием постоянной нагрузки сталь «ползет», поэтому данное явление названо ползучестью. Итак, ползучесть–это деформация, непрерывно увеличивающаяся и завершающаяся разрушением под действием постоянной нагрузки при длительном воздействии температуры. Для углеродистых и легированних конструкционных сталей ползучесть наблюдается при температурах выше 350ºС.

Ползучесть характеризуется пределом ползучести. Предел ползучести–это напряжение, вызывающее деформацию заданной величины (обачно от 0,1 до 1%) за определенный промежуток времени (100, 300, 500, 1000ч.) при заданной температуре.

Предел ползучести обозначает σ с тремя числовими индексами: двумя нижними и одним верхним. Первый нижний индекс означает заданное удлинение в процентах ,второй нижний индекс–заданное время испытания в часах, верхний індекс—температуру в Сº. Например σ0/600300—предел ползучести при допуске на деформацию 0,2% за 300 ч испытания при температуре 600º С.

Кроме того, жаропрочность характеризуют пределом длительной прочности σ- напряжением, вызывающим разрушение при данной температуре за данный интервал времени. Например, σ700100 –предел длительной прочности при сточасовом нагружении при 700ºС.

Факторами, способствующими жаропрочности, являються: высокая температура плавления основного металла; наличие в сплаве твердого раствора и мелкодисперстных частиц упрочняющей фазы; пластическая деформация, вызывающая наклеп; высокая температура рекристаллизации; рациональное легирование; термическая и термомеханическая обработка; введение в жаропрочные стали таких элементов, как бор, церий, ниобий, церковний, в десятих, сотых и даже тысячных долях процента.

Жаропрочные стали и сплавы классифицируют по основному признаку–температуре эксплуатации. В таблице приведен химический состав некоторых жаропрочные сталей и сплавов

Для работы при температурах до 350-400ºСприменяют обычные конструкционные стали (углеродистые и малолегированные )

Для работы при температуре 400-550ºС применяют стали перлитного класса 15ХМ1МФ. Для этих сталей основной характеристикой является предел ползучести, так они предназначены главным образом для изготовления деталей котлов и турбин (например, трубы паропроводов и пароперегревателей), нагруженных сравнительно мало, но работающих длительное время (до 100000ч).

Детали из сталей перлитного класса подвергают нормализации с температуры 950-1050ºС и от пуску при 650-750ºС с получением структуры сорбита с пластической формой карбидов.

Эти стали содержат мало хрома и потому обладают невысокой жаростойкостью (до 550-600ºС).

Для работы при температуре 500-600ºС применяют стали мартенситного класса: высокохромистые, например 15Х11МФ для лопаток парових турбин: хромокремнистые (называемые сильхромами), например 40Х9С2 для клапанов моторов: сложнолегированные, например 20Х12ВНМФ для дисков, роторов, валов.

Для получения оптимальной жаропрочности детали из этих сталей подвергают закалке в масле с температуры 100-150ºС и от пуску при 700-800ºС (в зависимости от стали). Сталь 40Х9С2 после закалеи имеет структуру мартенсита и твердость НRС~60, а после отпуска–структуру сорбита, твердость НRC~30. Жаростойкость сталей мартенситного класса до температуры 750-850ºС.

Для работы при температуре 600-750оС применяют стали аустенитного класса, разделяемые на неупрочняемые (нестареющие) и упрочняемые (стареющие). Нестареющие стали—это, например, сталь 09Х14Н16Б, предназначаемоя для труб пароперегревателей и трубопроводов установок сверхвысокого давления и применяемая посте закалки с 1100-1150оС (охлаждение в воде или на воздухе).

Стареющие стали—это сложнолегированные стали, например 45Х4Н14В2М, применяемая для клапанов моторов, деталей трубопроводов, сталь 40Х15Н7Г7Ф2МС—для лопаток газовых турбин.

Химический состав (%) некоторых жаропрочных сталей и сплавов

| Марка и класс стали | Элементы | Прочие элементы | ||||

| C | Cr | Ni | Mo | V | ||

| 15ХМ Перлитный | 0,11-0,18 | 0,8-1,1 | — | 0,4-0,55 | — | — |

| 12Х1МФ | 0,08-0,15 | 0,9-1,2 | — | 0,25-0,35 | 0,15-0,3 | — |

| 15Х11МФ Мартенситный | 0,12-0,19 | 10-11,5 | — | 0,6-0,8 | 0,25-0,4 | — |

| 40Х9С2 | 0,35-0,45 | 8-10 | — | — | — | 2-3 Si |

| 20Х12ВНМФ | 0,17-0,23 | 10,5-12,5 | 0,5-0,9 | 0,5-0,7 | 0,15-0,3 | 0,5-0,9Mn 0,7-1,1 W |

| 09Х14Н16Б Аустенитный | 0,07-0,12 | 13-15 | 14-17 | — | — | 1-2 Mn 0,9-1,3Nb |

| 45Х14Р14В2М | 0,4-0,5 | 13-15 | 13-15 | 0,25-0,4 | — | 2-2,8% W |

| 40Х15Н7Г7Ф2МС | 0,38-0,47 | 14-16 | 6-8 | 0,65-0,95 | 1,5-1,9 | 0,9-1,4 Si 6-8 Mn |

| ХН77ТЮР Сплав | ≤0,07 | 19-22 | Осн. | — | — | 2,4-2,8 Ti 0,6-1 Al ≤0.01B |

| ХН55ВМТФКЮ | ≤0,12 | 9-12 | > | 4-6, | 0,2-0,8 | 1,4-2 Ti 12-16 Co 4.5-6.5 W 3.6-4.5 Al ≤0.02 B |

Детали из стареющих сталей подвергают закалке в воде, масле или на воздухе с температуры 1050-1200оС с последующим длительным (8-24ч) старением при температуре 600-800оС. При нагреве под закалку происходит растворение в твёрдом растворе (аустените) карбидов и других фаз, а после охлаждения получается однородный, пересыщенный твёрдый раствор (аустенит). При старении из пересыщенного твёрдого раствора (аустенита) выделяются высокодисперсные частицы карбидов и других фаз, упрочняющие сталь.

Жаростойкость сталей аустенитного класса 800-850оС.

Для работы при 800-1100оС применяют жаропрочные сплавы на никелевой основе, например ХН77ТЮР, ХН55ВМТФКЮ для лопаток турбин. Эти сплавы стареющие и подвергаются такой же термической обработке (закалке и старению), как и стареющие стали аустенитного класса. Жаростойкость сплавов на никелевой основе до 1200ºС.

Похожие статьи:

poznayka.org

Жаропрочные сплавы -

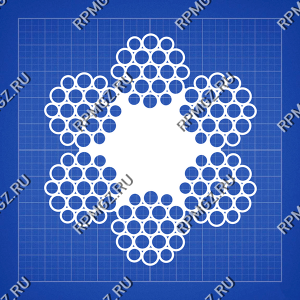

ЖАРОПРОЧНОЕ ЛИТЬЕ

Производственная компания "Екатеринбургский литейный" предлагает изделия и отливки из жаропрочных и жаростойких марок сталей собственного литейного производства.

Область использования жаропрочного и жаростойкого литья очень обширное. Литье работает при температурах до 1000 градусов и более. Жаропрочное литье позволяет увеличить срок службы и надежность агрегатов, работающих в высокотемпературных и агрессивных средах, и нашло широкое применение для изготовления технологической оснастки в различных термических агрегатах: закалочные решетки, звеньевые ленты, круги, реторты, поддоны, корзины, подовые плиты, горелки.Литье из высоколегированных сталей позволяет обеспечить такие требования, как:

Все работы по изготовлению изделий из жаропрочного литья производятся под заказ и с учетом индивидуальных пожеланий заказчика. Предоставляем комплексный подход к каждому заказу, от проработки модели отливки из жаропрочных марок сталей с учетом всех особенностей конструкции, до механической обработки готового изделия. Изготавливаем модельную оснастку для литья как землю так и в ХТС.

Производим выплавку из жаропрочных сталей следующих марок:

Выполняем заказы на изготовление и поставку изделий из жаропрочного литья:

Вся продукция из жаропрочного литья подлежит обязательной сертификации. В наличие имеется большое количество модельной оснастки для изготовления поддонов, решеток из жаропрочного литья.

Используемые жаропрочные сплавы, стали:

Точный расчет стоимости производится индивидуально и зависит от множества условий и параметров. Каждому клиенту - индивидуальный подход и скидки. Позвоните по телефонам, указанным на сайте - мы подробно проконсультируем вас по ценовой политике и других вопросам.

pk-ekalit.ru

| 40Х9С2 | Клапаны впуска ивыпуска автомобильных, тракторных и дизельных двигателей, трубки рекуператоров, теплообменники, колосники, крепежные детали. | |

| 40Х10С2М | Клапаны авиадвигателей, автомобильных и тракторных дизельных двигателей, крепежные детали двигателей. | |

| 08Х13 | 12Х13, 12Х18Н9 | Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода), а также изделия подвергающиеся действию слабоагрессивных сред (атмосферные осадки, водные растворы солей органических кислот при комнатной температуре и др.). Сталь коррозионностойкая и жаростойкая ферритного класса. |

| 12Х13 | 20Х13 | Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода), а также изделия подвергающиеся действию слабоагрессивных сред при комн. Т=450-500 °С . Сталь коррозионностойкая, жаропрочная и жаростойкая мартенситно-ферритного класса. |

| 20Х13 | 12Х13, 14Х17Н2 | Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам, а также изделия подвергающиеся действию слабоагрессивных сред при комн. Т=450-500 °С . Сталь коррозионностойкая, жаропрочная мартенситного класса. |

| 30Х13 | 40Х13 | Режущий, мерительный и хирургический инструмент, пружины, карбюраторные иглы, предметы домашнего обихода, клапанные пластины компрессоров. |

| 40Х13 | 30Х13 | Режущий, мерительный и хирургический инструмент, пружины, карбюраторные иглы, предметы домашнего обихода, клапанные пластины компрессоров и др., работающие при Т до 450-500 °С и в коррозионных средах. Сталь коррозионностойкая мартенситного класса. |

| 10Х14АГ15 | 12Х18Н9, 08Х18Н10, 12Х18Н9Т, 12Х18Н10Т | Для немагнитных деталей, работающих в слабоагрессивных средах. Сталь коррозионностойкая аустенитного класса. |

| 12Х17 | 12Х18Н9Т | Крепежные детали, валики, втулки и другие детали аппаратов и сосудов, работающих в разбавленных растворах азотной, уксусной, лимонной кислоты, в растворах солей, обладающих окислительными свойствами. Сталь коррозионностойкая и жаропрочная до 850 °С, ферритного класса |

| 08Х17Т | 12Х17, 08Х17Т1 | Изделия, работающие в окислительных средах, атмосферных условиях, кроме морской, в которой возможна точечная коррозия. Теплообменники и трубы. Сварные конструкции, не подвергающиеся действию ударных нагрузок и работающие при температуре не ниже - 20 °С. Сталь коррозионностойкая, жаростойкая ферритного класса. |

| 95Х18 | Для деталей высокой твердости, работающих в условиях износа (втулки, оси, стержни, шариковые и роликовые подшипники. Сталь коррозионностойкая мартенситного класса. | |

| 08Х181 | 12Х17, 08Х17Т | Конструкции, не подвергающиеся воздействию ударных нагрузок и работающие, в основном, в окислительных средах, например растворах азотной кислоты. Применение в сварных конструкциях ограничивается малыми сечениями деталей (до 3 мм). Не рекомендуется использовать для сварных конструкций, работающих в условиях ударных нагрузок. Предельная температура службы сварных конструкций не ниже -20°С. Сталь жаростойкая и коррозионностойкая ферритного класса. |

| 15Х25Т | 12Х18Н10Т | Для сварных конструкций, не подвергающихся действию ударных нагрузок при температуре эксплуатации не ниже − 20°С для работы в более агрессивных средах по сравнению со средами, для которых рекомендуется сталь марки 08Х17Т. Трубы для теплообменной аппаратуры, работающей в агрессивных средах. Аппаратура, детали, чехлы термопар, электроды искровых зажигательных свечей, теплообменники. Сталь жаростойкая до 1100 °С, коррозионностойкая ферритного класса. |

| 15Х28 | 15Х25Т, 20Х23Н18 | Для сварных конструкций, не подвергающихся действию ударных нагрузок при температуре эксплуатации не ниже − 20°С; спаи со стеклом; аппаратура, детали, трубы пиролизных установок, теплообменники; трубы для теплообменной аппаратуры, работающей в агрессивных средах.Сталь жаростойкая коррозионностойкая ферритного класса. |

| 25Х13Н2 | Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам (клапаны гидравлических прессов, предметы домашнего обихода), а также изделия, подвергающиеся действию слабоагрессивных сред (атмосферные осадки, водные растворы солей органических кислот при комнатной температуре и другие). Сталь коррозионностойкая мартенситного класса. | |

| 20Х23Н13 | Детали, работающие при высоких Т в слабонагруженном состоянии. Сталь жаростойкая до 900-1000 °С, аустенитно-ферритного класса. | |

| 20Х23Н18 | 20Х23Н13, 15Х25Т | Поковки, бандажи для работы при 650-700°С, детали камер сгорания, хомуты, подвески и другие детали крепления котлов, муфелей для работы при Т до1100 °С, бесшовные трубы. Сталь жаростойкая и жаропрочная аустенитного класса. |

| 10Х23Н18 | Листовые детали, трубы, арматура (при пониженных нагрузках), работающие при 1000 °С. Сталь жаропрочная , жаростойкая, аустенитного класса. | |

| 20Х25Н20С2 | Детали печей, работающие при Т до 1100 °С в воздушной и углеводородной атмосферах. Сталь жаростойкая аустенитного класса. | |

| 15Х12ВНМФ | Роторы, диски, лопатки, болты, бандажи, гайки, шпильки и другие детали, работающие до 780°С. Сталь жаропрочная, мартенситно-ферритного класса. | |

| 20Х12ВНМФ | 5Х12ВНМФ, 18ХПМНФБ | Бандажи, диафрагмы, болты, гайки, шпильки и другие высоконагруженные детали, работающие при 600°С. Сталь жаропрочная мартенситного класса. |

| 37Х12Н8Г8МФБ | Диски крепежные и другие детали, работающие с ограниченным сроком службы при 600-650°С. сталь жаропрочная аустенитного класса. | |

| 13Х11Н2В2МФ | Ответственные нагруженные детали, работающие при температуре 600°С. Сталь жаропрочная мартенситного класса. | |

| 45Х14Н14В2М | Детали арматуры и трубопроводов, клапаны моторов, крепеж для работы на длительные сроки при Т до 600 °С и для работы с ограниченными сроками до 650 °С. Сталь жаропрочная аустенитного класса. | |

| 40Х15Н7Г7Ф2МС | Крепежные детали, работающие при температуре 650°С. Сталь легированная, аустенитного класса, жаропрочная, дисперсионно-твердеющая. | |

| 08Х17Н13М2Т | 10Х17Н13М2Т | Сварные конструкции, крепежные детали, работающие в средах повышенной агрессивности при 600 °С. Сталь коррозионностойкая аустенитного класса. |

| 10Х17Н13М2Т | 08Х17Н13М2Т | Сварные конструкции, крепежные детали, работающие в средах повышенной агрессивности, предназначенные для длительных сроков службы при 600 °С. Сталь коррозионностойкая аустенитного класса. |

| 31Х19Н9МВБТ | Роторы, диски, болты, крепежные детали, валы, работающие при 600°С. Сталь жаропрочная аустенитного класса. | |

| 10Х14Г14Н4Т | 20Х13Н4Г9, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т | Для изготовления разнообразного сварного оборудования, работающего в средах химических производств слабой агрессивности, криогенной техники до -253°С, а также для использования в качестве жаростойкого и жаропрочного материала до 700°С. Сталь коррозионностойкая аустенитного класса. |

| 14Х17Н2 | 20Х17Н2 | Для различных деталей химической и авиационной промышленности(рабочие лопатки, диски, валы, втулки, фланцы, крепежные и другие детали). Детали компрессорных машин, работающие на нитрозном газе, либо в агрессивных средах при пониженных Т. Сталь коррозионностойкая, жаропрочная мартенситно-ферритного класса. |

| 12Х18Н9 | 20Х13Н4Г9, 12Х17Г9АН4, 10Х14Г14Н4Т | Применяется в виде холоднокатаного листа и ленты повышенной прочности для различных деталей и конструкций, свариваемых точечной сваркой, а также для изделий, подвергаемых термической обработке (закалке). Сталь коррозионностойкая и жаростойкая аустенитного класса. |

| 17Х18Н9 | 20Х13Н4Г9 | Применяется в виде холоднокатаного листа и ленты повышенной прочности для различных деталей и конструкций, свариваемых точечной сваркой; для изготовления труб и других деталей. Сталь коррозионностойкая и жаростойкая аустенитного класса. |

| 08Х18Н10 | Трубы, детали печной арматуры, муфели, теплообменники, реторты, патрубки, коллекторы выхлопных систем, электроды искровых зажигательных свечей, сварные аппараты и сосуды химического машиностроения, работающие при Т от -196 до 600 °С в средах средней активности. Сталь коррозионностойкая, жаропрочная, аустенитного класса. | |

| 12Х18Н9Т | 10Х14Г14Н4Т, 12Х17Г9АН4, 12Х18Н10Т | Трубы, сварная аппаратура, детали печной арматуры, муфели, теплообменники, детали выхлопных систем, листовые и сортовые детали; аппараты и сосуды, работающие при Т от -196 до 600 °С под давлением, а при наличии агрессивных сред - до 350 °С. Сталь коррозионностойкая, жаростойкая, аустенитного класса. |

| 12Х18Н10Т | 08Х18Г8Н2Т, 10Х14Г14Н4Т, 12Х17Г9АН4, 08Х22Н6Т, 08Х17Т, 15Х25Т, 12Х18Н9Т | Детали, работающие до 600 °С; сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорных кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от -196 до 600 °С, а при наличии агрессивных сред – до 350 °С. Сталь коррозионностойкая аустенитная класса. |

| 08Х18Н10Т | Сварная аппаратура, работающая в средах повышенной агрессивности, теплообменники, муфели, трубы, детали печной арматуры, электроды искровых зажигательных свечей. Сталь коррозионностойкая и жаростойкая аустенитного класса. | |

| 12Х18Н12Т | 12Х18Н9, 12Х19Н9Т, 12Х18Н10Т | Различные детали, работающие при от -196 до 600 °С в агрессивных средах. Сталь коррозионностойкая, жаростойкая и жаропрочная аустенитного класса. |

| 08Х18Г8Н2Т | 12Х18Н9Т | Для изготовления сварной аппаратуры, работающей в окислительных средах при температуре эксплуатации от -50 до 300°С. Сталь коррозионностойкая аустенитно-ферритного класса. |

| 20Х20Н14С2 | Печные конвейеры, ящики для цементации и другие детали термических печей. Сталь жаропрочная аустенито-ферритного класса. | |

| 08Х22Н6Т | 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т | Сварные аппараты и сосуды, камеры горения и другие конструктивные элементы газовых турбин, корпусы аппаратов, днища, фланцы, детали внутренних устройств аппаратов, трубные диски и пучки, работающие при температуре от -10 до 300°С под давлением и соприкасающиеся с коррозионными средами. Сталь коррозионностойкая аустенитно-ферритного класса. |

| 12Х25Н16Г7АР | Лист, проволока, трубы, лента, детали, работающие до 950°С при умеренных напряжениях. Сталь жаростойкая, жаропрочная аустенитного класса. | |

| 06ХН28МДТ | 03ХН28МДТ | Сварные конструкции, работающие при Т до 80°С в серной кислоте различных концетраций, за исключением 55-% уксусной и фосфорной кислот. |

| ХН35ВТ | Диски, роторы, крепежные детали, плоские пружины и другие детали, работающие до 650°С. Жаропрочный сплав на никелевой основе. | |

| ХН35ВТЮ | Рабочие лопатки газотурбинных и других двигателей, работающие при температуре до 700-800 °С, компрессорные лопатки, работающие до 700-800°С, диски, дефлекторы, кольца, работающие при температуре до 750 °С. Жаропрочный сплав на железоникелевой основе. | |

| ХН70Ю | различные детали, работающие при умеренных напряжениях при 1100-1200°С (может применяться для нагревательных элементов сопротивления). | |

| ХН70ВМЮТ | Крепежные и другие детали, работающие при температуре до 750-800°С. Жаропрочный сплав на никелевой основе. | |

| ХН70ВМТЮФ | Тяжелонагруженные детали, работающие при температуре 850°С. | |

| ХН77ТЮР | Диски, кольца, лопатки и другие детали, работающие до 750°С. Жаропрочный сплав на никелевой основе. | |

| ХН78Т | ХН38ВТ, 12Х25Н16Г7АР, 20Х23Н18 | Сортовые детали, трубы, работающие до температуры 1100°С. |

| ХН80ТБЮ | Крепежные детали, работающие до 700°С. | |

| 15Х11МФ | Турбинные лопатки, поковки, бандажи и другие детали для длительной работы до 560°С. | |

| 13Х14Н3В2ФР (ЭИ 736) | высоконагруженные детали, в том числе диски, валы, стяжные болты, лопатки и другие детали, работающие в условиях с повышенной влажностью (ГОСТ 5632 - 72). | |

| 10Х7МВФБР (ЭИ 505) | В энергетическом машиностроении (трубы и детали для длительной работы при температурах 600-620°С). Сталь мартенситного класса. | |

| 18Х11МНФБ (ЭП 291) | Высоконагруженные детали, лопатки паровых турбин, трубы, крепежные детали для длительной работы при температурах до 620°С. | |

| 13Х12Н2В2МФ (ЭИ 961) | Диски компрессоров, молотки и другие нагруженные детали, длительно работающие при температурах до 600°С. Сталь мартенситного класса. | |

| 18Х12ВМБФР (ЭП 993) | Лопатки паровых турбин, трубы, крепежные детали для длительной работы при температурах до 620°С, формы для литья и жидкой штамповки медных и алюминиевых сплавов. Сталь мартенситно-ферритного класса. | |

| 12Х2МВ8ФБ (ЭП 503) | В энергетическом машиностроении (трубы для длительной работы при температурах до 650°С). Сталь ферритного класса. | |

| 40Х10С2М (ЭИ 107) | Клапаны выпуска автомобильных, дизельных и тракторных моторов, клапаны впуска авиадвигателей, крепежные детали, колосники для работы при температурах 650-850 °С. Сталь мартенситного класса. | |

| 4Х14Н14В2М (ЭИ 69) | Детали арматуры, поковки, крепеж для длительного срока службы при температурах до 600°С и ограниченного срока службы при 650 °С; сталь жаропрочная аустенитного класса. | |

| 10Х11Н20Т3Р (ЭИ 696) | Турбинные лопатки, кольцевые детали, крепежные детали, детали компрессора и рабочей части турбины с температурой до 700°С. Сталь аустенитного класса. | |

| 10Х11Н23Т3МР | Пружины и крепежные детали. | |

| 09Х14Н19В2БР (ЭИ 695Р) | Паропроводные и пароперегревательные трубы установок сверхвысокого давления с длительным сроком службы до температуры 700°С. | |

| 08Х16Н13М2Б (ЭИ 680) | Поковка для дисков и роторов, лопатки, болты с длительным сроком службы при температурах до 600°С. Сталь аустенитного класса. | |

| ХН67МВТЮ (ЭИ 202) | Диски, корпуса, рабочие и сопловые лопатки газовых турбин, листовые детали турбин, работающие длительный срок до температуры 800°С. | |

| ХН73МБТЮ (ЭИ 698) | Диски газовых турбин для длительной службы с рабочей температурой до 750°С. Жаропрочный сплав на никелевой основе. | |

| ХН65ВМТЮ (ЭИ 893) | Рабочие и направляющие лопатки и крепежные детали газовых турбин работающие длительный срок до температуры 800°С. | |

| ХН62МВКЮ (ЭИ 867) | Лопатки и диски турбин для работы при температурах до 900°С. | |

| ХН55ВМТКЮ (ЭИ 929) | Лопатки газовых турбин со сроком службы ограниченным при температурах 900-950°С и длительном при 700-800°С. | |

| ХН62МБВЮ (ЭП 709) | Высоконагруженные сварные изделия с рабочей температурой до 750°С. | |

| ХН60КМВЮБ (ЭП 800) | В энергетическом машиностроении для лопаток газовых турбин длительного действия с рабочей температурой до 850°С. |

www.stalinvest.ru

ВЫСОКОЛЕГИРОВАННЫЕ ЖАРОПРОЧНЫЕ И ЖАРОСТОЙКИЕ СТАЛИ

МАТЕРИАЛЫ И ИХ ПОВЕДЕНИЕ ПРИ СВАРКЕ

Жаропрочные стали и сплавы — это вид конструкционных материалов, эксплуатирующихся при высоких температурах (Траб > 550—580 "С) в течение длительного времени (tpa6 > Ю ООО...100 ООО ч) в условиях сложнонапряженного состояния. Основной их характеристикой, определяющей надежность и работоспособность конструкций, является жаропрочность.

Составляющими понятия жаропрочности являются:

1) величина напряжений, вызывающая деформации, не приводящие к разрушению материала или конструкции при рабочей температуре за заданный отрезок времени Если оговариваются напряжение и время, то такая характеристика называется пределам длительной прочности, если оговариваются напряжение, время и деформация, то такая характеристика называется пределом ползучести;

2) запас пластичности, определяемый при испытаниях на длительную прочность и ударную вязкость после длительного старения, определяющий чувствительность материала к надрезу;

3) значение прочности ов, пластичности 5 при нормальной температуре и сопротивление усталости ст_, при высоких температурах,

4) технологические свойства, обеспечивающие возможность обработки заготовок с использованием обычных операций штамповки, ковки, механической обработки и сварки.

Наиболее важными составляющими жаропрочности являются ползучесть и длительная прочность.

Как известно [3], уровень ползучести определяется сопротивлением деформации кристаллической решетки при заданной температуре, зависящим от легирования, субструктуры металла в исходном состоянии и субструктуры, формирующейся в процессе высокотемпературного скольжения, а также выделении второй фазы из твердого раствора и состояния границ зерен (межзеренное проскальзывание). Как правило, чем выше уровень легирования твердого раствора, тем выше его сопротивление деформации ползучести при Т = const. Существенно повышают сопротивление ползучести Сг, Mo, W. В то же время с ростом температуры при постоянной величине деформации прочность крист аттической решетки может снижаться из-за увеличивающейся диффузии элементов и ослабления межатомных связей.

Таким образом, сопротивление ползучести определяется природой металла, его структурой и температурой. Установлено, что при рабочей температуре до Тр = 0,5Та1 прочность металла и сопротивление ползучести определяются стабильностью его дислокационной структуры. При Тр > 0,5Т11Л устойчивость дислокаций снижается, степень их закрепления структурными и концентрационными дефектами ослабевает из-за усиления диффузии, а основную роль в сопротивлении ползучести играют силы межатомной связи. Как правило, чем выше

Тщ, и Трекр элемента, составляющего основу сплава (например, Fe или Со), тем выше сопротивление ползучести. Из структурных факторов наиболее заметно на уровень ползучести влияют состояние (дефектность) границ зерен и свойства упрочняющих (вторичных) дисперсных фаз.

Пределом ползучести называют напряжение, вызывающее величину пластической остаточной деформации при заданной температуре, не приводящей к разрушению

металла. Например, <^/1000о означает величину напряжения, которое при рабочей температуре Т = 500 °С вызывает 1% остаточной (пластической) деформации за 10 ООО ч эксплуатации.

В стандартах эта характеристика оговорена для каждой марки жаропрочной или теплостойкой стали [8].

При экспериментальном определении уровня жаропрочности удобнее использовать значение скорости ползучести при данной температуре и напряжении, которая соответствует определенному удлинению (величине деформации).

Под пределом длительной прочности понимают напряжение, вызывающее разрушение материала за заданный срок при температуре эксплуатации. Однозначно доказано, что гетерогенные сплавы обладают большей длительной прочностью, чем гомогенные сплавы. Лучшие результаты получаются, если легирующий элемент (например, Mo, Nb, W и т. п.) и растворяется в твердом растворе (упрочняет матрицу), и образует вторую фазу.

По степени легирования жаропрочные стали можно разделить на низколегированные (Сг, Mo, V < 3%), работающие до Т < 500—580 °С (теплостойкие), и высоколегированные, содержащие Cr, Mo, V и другие легирующие элементы в количестве до 30—40% и длительно работающие при Т > 580...600 “С. О них пойдет речь в этой главе.

Жаропрочные стали по типу легирования и характеру упрочнения классифицируют на две группы:

1. Гомогенные аустенитные стали, неупрочняемые термической обработкой. Жаропрочные свойства у них достигаются введением в железо повышенного количества углерода и комплексным легированием матрицы Ni, Сг, Мп, Mo, V и Nb с тем, чтобы получить стабильное во всем температурном интервале эксплуатации аустенитное состояние. Эти свойства обеспечиваются также и субмикроскопически тонкой структурой, образующейся при выделении карбидной фазы. К таким сталям относятся 06Х14Н6Б, 08Х18Н12Т, 20Х23Н18, 07XI6H9M2. Они применяются для паропроводов, камер сгорания и других узлов энергетического оборудования, длительно работающих при высоких температурах.

2. Гетерогенные стали упрочняются термообработкой (закалка и старение), в результате которой в аустенитных сталях образуется достаточное количество карбидных, карбонитридных и интерметал - лидных фаз, упрочняющих границы матрицы и обеспечивающие им требуемую жаропрочность (ползучесть) при более высоких температурах (до 700-750 "С). Эти фазы не растворяются при длительном высокотемпературном нагреве и, создавая барьеры для движения дислокации, снижают интенсивность пограничной диффузии элементов, повышая температуру рекристаллизации, а следовательно, и длительную прочность при высоких температурах.

Наиболее стабильными упрочняющими фазами являются фазы Лавеса Fe2W, Fe2Mo, Fe2Ti. Они, например, обеспечивают требуемый уровень жаропрочности сталей марок 10Х12Н20ТЗР, 40Х18Н25С2, 10Х15Н35ВТР и др. Из этих сталей изготовляют роторы паровых турбин, паропроводы, лопатки турбин, автоклавы и др.

Все указанные стали обладают также жаростойкостью.

Характеристика свариваемости

Свариваемость гомогенных жаропрочных сталей определяется формирующейся структурой и свойствами шва и зоны термического влияния. В стабильно аустенитных сталях с соотношением Cr. JKB/Ni3KH < 1,3 кристаллизация шва протекает путем выделения из жидкой фазы твердого раствора аустенита и небольшого количества 5-феррита. Однако в условиях ускоренного охлаждения швы в этом случае состоят по существу из одного аустенита, формирующегося в виде крупных столбчатых кристаллитов со значительно развитой меж - дендритной ликвацией. При Cr3KB/NiJiaj >1,3 ведущей фазой при кристаллизации является феррит, что приводит к измельчению зерна аустенита и упрочнению структуры шва. Содержание феррита в этих сталях может достигать 5...6%. Для придания таким сталям однофазного состояния с мелким зерном шов и сварное соединение в целом должны быть подвергнуты аустенизации (закалке с J 050 .1100 С), так как аустенитная (или с небольшим количеством феррита) крупнозернистая структура шва с высоким уровнем междендритной ликвации повышает склонность его к горячим трещинам.

Важной для характеристики свариваемости является схема кристаллизации шва. Наиболее благоприятной с точки зрения сопротивляемости горячим трещинам яв-

172

ляется кристаллизация с изгибом кристаллитов, при котором угол срастания их в центре шва близок к нулю (см. рис. 8.2). При многослойной сварке последующий шов создает условия для появления транскристаллизации металла шва, что в свою очередь повышает склонность к горячим трещинам.

В околошовной зоне соединений из указанных двух ірупп сталей происходят следующие изменения:

• выделение сегрегатов S, Р, РЬ и карбидной эвтектики с возможностью образования трещин-надрывов;

• расплавление по линии сплавления неметаллических включений;

• образование первичного d-феррита в высоконаг - реваемых зонах, что повышает склонность к охрупчиванию;

• коагуляция и растворение избыточных упрочняющих фаз, способствущие охрупчиванию тела зерна;

• рост зерна в участках нагрева выше 1000 “С, особенно в гомогенных сталях, находившихся перед сваркой в состоянии наклепа на 5..Л5% (листы, профили).

Таким образом, характер кристаллизации сварных швов и изменения состояния металла в ЗТВ снижают пластичность металла в температурном интервале хрупкости, что приводит к горячим кристаллизационным трещинам, а при Т = 1450... 1000 “С — к горячим подсолидус- ным трещинам, образующимся в результате межзеренной высокотемпературной деформации.

В сварных швах и ЗТВ из этих сталей образуются также ликвационные горячие трещины (по строчкам неметал - лических включений), особенно при сварке на мягких режимах (малые скорости сварки) и при многослойной сварке (повторный нагрев). Этот вид трещин наиболее характерен при сварке деталей из литых жаропрочных сталей.

Свариваемость гетерогенных жаропрочных сталей, содержащих феррита до 8...10% и подвергающихся пос - лесварочной термообработке (закалка+старение), характеризуется возникновением трещин в интервале температур Т — 600...800 °С как результат чрезмерного роста зерна и формирования плоских (надрезы) включений карбидов по их границам. Трещины чаще возникают в жестких сварных узлах, имеющих концентраторы напряжений (иепровары, подрезы). Стали, легированные Ті и Nb (12Х18Н9Б, 10X15h45B3T, 12Х18Н9ТР), наиболее склонны к подобному трещинообразованию.

При длительной эксплуатации сварных соединений в интервале 300...500 °С, в металле швов, содержащих

8.. . 10% феррита, наблюдается охрупчивание («475-градусная» хрупкость) из-за дополнительного выделения карбидов хрома. При Т = 650...900 °С охрупчивание соединений происходит вследствие выделения хрупкой ст - фазы, что создает опасность локальных разрушений. Гомогенизация сварных соединении из сталей этой группы устраняет оба вида охрупчивания и восстанавливает необходимую пластичность сварных соединений. Швы, легированные бором, как правило, более стойки к образованию трещин.

Для жаропрочных сталей характерно радиационное охрупчивание из-за образования в решетке твердого раствора атомов водорода и гелия под действием нейтронного облучения. Длительная прочность таких сталей и сварных соединений снижается и практически не восстанавливается. Исключение составляют стали типа 25- 20, легированные ниобием (Nb>10%).

Технологические рекомендации по сварке

Технология сварки жаропрочных гомогенных сталей аус - тенитного класса, длительно эксплуатирующихся при Т > 600 °С, должна обеспечивать в шве за счет легирующих сварочных материалов наличие не более 1...2% фер- ритной фазы с целью обеспечения пластичности и предупреждения охрупчивания шва.

При ручной дуговой сварке это достигается за счет выбора типов и марок электродов.

При сварке под флюсом и в защитных газах необходимо учитывать повышенную долю участия основного металла в шве, существенно влияющую на состав шва, и варьировать как марками электродной проволоки, так и режимами сварки, особенно при выполнении корневых и облицовочных швов. Охрупчивание таких швов практически исключается, если содержание 5-феррита в шве не более 4%.

Для сварки жаропрочных гетерогенных сталей рекомендуется применять сварочные материалы аустенитно - карбидного, аустенитно-боридного или глубоко аусте - нитного классов. Стойкость против горячих трещин также повышается за счет снижения содержания примесей в сталях и сварочных материалах, достигающаяся при специальной технологии их выплавки (вакуумнолуговая, электрошлаковая и т. д.). Некоторые примеры по выбору сварочных материалов для сварки гомогенных и гетерогенных сталей приведены в табл. 14.1.

Для сталей обоих групп при автоматических способах сварки используют безокислительные флюсы ФЦ— 17, ФЦ—18, АНФ—5, 48-ОФ—6М или инертные защитные газы (Аг, Не).

| Материалы и их поведение при сварке 1 Глава 14. Высоколегированные жаропрочные... |

Сварочные материалы для сварки сталей аустенитного, аустенитно-ферритного и аустенитно-карбидного классов

| Марка стали | Марка электрода при ручной сварке | Тип наплавленного металла | Марка проволоки при механизированной сварке | Марка флюса | Стр>ктура наплавленного металла |

| 0SX18H9 | ЦТ-26 | 10Х16Н9М2 | СВ-10Х16Н25АМ6 | ФЦ-17 | Аустенитная |

| 08XI8h20T | ЦТ-26 | ФЦ-18 | Аустснитно- ферритная | ||

| 08Х18Н12Т | ЦТ-15 | АН-18 | |||

| 08Х16Н9М2 | ЦТ-26 | 10XI6H9M2 | Св-Х1бН9М2 | АН-26 | |

| І2ХІ6Н13М2Б | ЦТ-7 | I0XI8h21М2Б | Св-08Х18Н9Б | АНФ-5 | |

| 12Х14Н20В2БР | ЦТ-23 | 12Х14НІ8В2Б | 48-ОФ-6М | Аустенитно- карбидная | |

| 08X18Н10 | цп-п | 04Х20Н9 | 48-ОФ-6М | Аустенитная |

| Окончание табл 14. 1

|

Тепловые режимы сварки, определяющие формирование геометрических размеров швов, существенно влияют на образование горячих трещин. Сварочный ток выбирается (рассчитывается) так, чтобы его величина была на 25...30% меньше, чем для углеродистых сталей соответствующей толщины.

Наиболее удобно регулировать гепловложение за счет скорости сварки, при этом косвенным критерием оптимальной скорости является большая кривизна чешуек на поверхности шва. Предпочтительно избегать малых диаметров электродов и проволок.

Перемешивание сварочной ванны механическим или электромагнитным путем, введение холодной присадки в ванну, интенсивное охлаждение свариваемого изделия повышают стойкость швов против горячих и полугоря - чих трещин.

Из дуговых способов сварки лучшие результаты достигаются при аргонодуговой сварке.

При всех способах сварки необходимы тщательная зачистка кромок, их обезжиривание, а в отдельных случаях травление. Необходимо стремиться к минимальному количеству прихваток, а требуемая точность сборки должна обеспечиваться за счет использования сборочно-сварочных приспособлений.

Термообработку сварных конструкций, работающих при Т < 500 “С, проводят только для снятия остаточных напряжений (отжиг при Т = 900 °С в течение 10 ч). Для эксплуатации соединений при Т > 500 °С необходима аустенизация сварных соединений при Т = 1100... 1150 °С, приводящая к полному растворению карбидов в теле зерна и последующему их измельчению. Иногда проводят двойную аустенизацию.

Более подробную информацию о сварке жаропрочных и жаростойких сталей можно получить в литературе [7, 8].

21.3.1. Сварка алюминия и его сплавов с медью Основной проблемой сварки является различие в теплофизических, химических и механических свойствах алюминия и меди, их ограниченной взаимной растворимости и в образовании в …

21.2.1. Сварка стали с алюминием и его сплавами Получение требуемого уровня эксплуатационных характеристик в таких соединениях затруднено различием температур плавления и ограниченной взаимной растворимостью алюминия и железа. Аргонодуговая сварка вольфрамовым …

Сварные конструкции из разнородных металлов и сплавов применяются в судостроении, химической и нефтехимической, авиационной и энергетической промышленности. В целях снижения веса, улучшения эксплуатационных характерист

msd.com.ua

Новый жаростойкий сплав Чугун ЧХ 28, ЧХ 16, жаростойкая сталь аналог

|

№1 Жаропрочная сталь Жаропрочное литье хромистых сталей, корозионностойких, специальных высоколегированных сталей с высоким содержанием никеля подбор аналогов имортных сталей температурой эксплуатации до 1600ºС подробнее |

|

№2 Хромистый чугун Новая современная технология изготовления хромистых чугунов ЧХ16, ЧХ28, ЧХ32, ИЧХ28Н2. В 2 раза выше ударная прочность и стойкость к цикличному нагреву подробнее |

|

№3 Износостойкий чугун Литье износостойких чугунов HRC 55-60, белый и отбеленный чугуны, упрочнение серых и ковких чугунов подробнее |

Что мы предлагаем

Подбор оптимального сплава для выших условий эксплуатации. Мы изготавливаем деталей из жаропрочных сталей и чугунов для нефтехимических, металлургических, цементных и других заводов где есть потребность в жаропрочном литье. Производим мехобработку и термообработку деталей, а также проектируем детали или оборудование по вашему тех. заданию. Это могут буть детали работающие при высоких температурах (до 1300°), в агресивных средах, в условиях повышенного износа и высоких механических нагрузок.

Жаропрочная сталь

Стали и сплавы которые мы изготавливаем можно разделить на 3 группы: жаропрочные, корозионностойкие, жаростойкие, теплоустойчивые

Жаропрочные стали и сплавы

Делятся на стальные сплавы и сплавы на основе никеля или кобальта. выдерживают высокую температуру до 1100-1600°С и высокую механическую нагрузку до 25МПа.

Стальные сплавы имеют температуру до 750С Основными легирующими элементами таких сталей являются хром, вольфрам, молибден, ванадий, ниобий. Это такие стали как 12Х1МФ, 15Х1М1Ф, 12Х2МФСР и для более высоких нагрузок 12Х2НВФА, 15Х11МФ, 18Х12ВМБФР, 10Х18Н12Т, 08Х15Н24В4ТР, 09Х14Н16Б, 09Х14Н18В2БР. Стали с карбидным (соединение углерода с металлами) упрочнением 40Х12Н8Г8МФБ, 45Х14Н14В2М. Стали с интерметаллидным (соединения из нескольких металлов) упрочнением 12Х18Н10Т, 10Х12Н22Т3МР, 10ХН35ВТЮ.

Высокотемпературные сплавы на основе никеля, молибдена, ниобия, кобальта используют при температурах до 1600°С. Осуществляем изготовление сложных сплавов- аналогов импортных, в том числе определяем состав и изготавливаем по предоставленному образцу.

Никелевые сплавы- ХН78Т, ХН77ТЮР, ХН70ВМТФКЮ, ХН62МВТЮ, ЖС3, ЖС6, ЖС6К, ЭП23 и другие

Специальные стали по ТУ 3689-140-00220302, ТУ 4112-108-00220302: по ним как правило изготавливаются жаропрочные стали 45Х25Н20С2Л, 50Х25Н35С2БЛ, 20Х25Н25ТЮЛ, 15Х25Н40М2ВТЛ, 05Х20Н32ТЛ, 10Х20Н32ТЮЛ, 10Х20Н77ТЮЛ, 20Х25Н20СЛ, 45Х25Н20СЛ, 35Х24Н24БЛ, 45Х25Н35БСЛ, 50Х25Н35В5К15СЛ, 10Х20Н33БЛ.

По требованию заказчика предоставляем сертификат на продукцию по EN 10204:3.1

Корозионностойкие жаропрочные стали

Корозионностойкие стали жаропрочные стали разделяются на:

- мартенситного класса (структура с наиболее высокой твердостью): 20Х13 (до 500ºС), 30Х13 (до 450ºС), 15Х11МФ (до 560ºС), 12Х13 (до 700ºС)

- феритного класса (со структурой из легированного феррита): 08Х13(до 800ºС), 12Х17 (до 850ºС), 15Х25Т (до 1000ºС), 15Х28 (до 1100ºС)

- аустенитного класса (структура с высоким содержанием легирующего элемента) 12Х18Н10Т (до 800ºС), 20Х23Н18 (до 1050ºС), 20Х25Н20С2 (до 1100ºС)

Теплоустойчивые стали

Делятся на углеродистые, низкоуглеродистые и хромистые стали выдерживают температура до 600С при низкой механической нагрузке.

-Углеродистые стали 15К, 18К, 20К до 500°С

-Низколегированные 12ХМ, 12Х1МФ, 25Х1ВМФ.Они обладают высокой прочностью и жаростойкостью до 550°С

-Хромистые стали 15Х5М, 25Х5ВМФ, 14Х12В2МФ, 12Х13, 20Х13. Рабочая температура до 600°С

Жаростойкие стали и сплавы

Делятся на стали феритного, аустенитного, мартенситного класса и сплавы на основе никеля- выдерживают температуру до 1300°С при низких механических нагрузках.

Стали ферритного класса (со структурой из легированного феррита)-хромистые стали - 08Х17Т (1050°С), 15Х25Т, 15Х28, 1Х13Ю4, 08Х27Ю5 (1300°С)

К ним относятся стали, где основным легирующим элементом является хром (от 13 до 28%). Эти стали наиболее дешевые, обладают хорошей пластичностью, хорошо свариваются. Они обладают высоким уровнем жаростойкости (до 1300°С).

Недостатки:

-охрупчивание в процессе работы из-за образования фазы FeCr

-увеличение размера зерна при повышенных температурах, что также уменьшает вязкость т.е. приводит к охрупчиванию

-Стали аустенитного класса (структура с высоким содержанием легирующего элемента) - 08Х18Н8 (800°С), 08Х18Н9Т, 12Х18Н9, 12Х18Н9Т, 15Х23Н18Т (1000°С), 20Х25Н20 (1050°С), 20Х25Н20С2 , 36Х18Н25С2 (1100°С).

Это стали на хромоникелевой основе. По сравнению со сталями ферритного класса, стали аустенитного класса более дорогие, но имеют преимущество в отсутствии охрупчивания в процессе работы. Они хорошо свариваются и более прочные.

-Стали мартенситного класса (структура с наиболее высокой твердостью) - 15Х6СЮ, 15Х6С (750°С), 40Х7СМ (800°С), 40Х9С2 (850°С), 40Х10С2М (900°С) ,30Х13Н7С2 (1000°С).

Эти стали обладают высокой твердостью и прочностью и предназначены для изготовления тяжело нагруженных деталей.

Основными легирующими элементами в них являются кремний и хром при содержании углерода 0,3-0,4%. Поэтому эти стали называют – сильхромы.

-Сплавы на основе никеля (нихромы)- ХН75МБТЮ, ХН60ВТ, ХН60Ю, ХН70Ю, ХН80, ХН78Т, ХН45Ю (1300°С на железоникелевой основе)

Эти сплавы применяют для изготовления деталей газовых турбин, не испытывающих больших рабочих нагрузок. Сплавы представляют собой твердый раствор хрома в никеле имеют высокую пластичность и высокое удельное электро сопротивление. Основной легирующий элемент – хром.

Хромистый чугун ГОСТ 7769-82, ИЧХ28Н2

Как в хромистых сталях так и в хромистых чугунах, чем больше хрома, тем выше жаростойкость материала и тем выше его хрупкость. В жаропрочных сплавах содержание хрома как правило не превышает 18%, в сплавах на основе никеля содержание хрома 1% именно их выбирают чаще всего для замены жаростойких хрупких сплавов.

Нами совместно с сотрудниками Южноуральского государственного университета в соответствии с требованиями ГОСТ 7769-82, была разработана новая современная технология изготовления хромистых чугунов ЧХ16, ЧХ28, основным отличием является приобретение ударной вязкости и способность сохранять пластичность при длительных и многократных циклах нагрева т.е. отсутствует появление хрупкости, что позволяет успешно использовать эти чугуны вместо жаростойких и жаропрочных сплавов (при небольших механических нагрузках).

Основные преимущеста перед хромистыми сталями и класическим хромистыми чугунами

- Возможность выдерживать без разрушения многократные циклы нагревания

- Появление ударной вязкости - сплав выдерживает различного рода ударные нагрузки без разрушения

Экономический эффект: при использовании в место хромистых сталей и хромистого чугуна, увеличивается срок службы деталей в 1,5-2 раза.

При использовании вместо 10Х23Н18, 20Х23Н13, 20Х25Н19С2Л, 20Х20Н14С2Л, Х28Н48В5Л и других хромистых сталей снижается стоимость деталей в 1,5-2 раза, а срок эксплуатации при этом увеличивается.

ВАЖНО: Наши отливки ЧХ16 и ЧХ28 соответствуют ГОСТ 7769-82, но этот ГОСТ предусматривает одноэтапную термообработку, после такой обработки детали получаются хрупкими, мы применяем многоступенчатую термообработку и получаем детали с большей ударопрочностью и в 1,5-2 раза большим сроком службы.

Также изготавливаем детали из всех видов хромистых чугунов: ЧХ1-ЧХ32, ИЧХ28Н2

Цены на жаропрочное литье

| Материал | Цена с НДС |

| Высоколегированная специальная сталь | 650 руб/кг |

| Жаропрочная сталь до 1100°С | 430-440 руб/кг |

| 20Х23Н18Л | 430-436 руб/кг |

| 12Х18Н10Т | 260-270 руб/кг |

| 20Х25Н20С2Л | 430-440 руб/кг |

| Чугун хромистый высокопрочный ЧХ28, ЧХ16 до 1100°С | 225 руб/кг |

Мы изготавливаем следующее оборудование:

Такие детали находят применение в термических печах, аглофабриках, в процессах сушки и других процессах с температурой до 1300°

Данный сплав был согласован специалистами УГМК-холдинга для применения в качестве жаропрочных вставок для новой нагревательной печи с шагающим подом на ОАО «Кировский завод по обработке цветных металлов», что позволило существенно снизить стоимость оборудования.

При необходимости определить возможность применения и экономический эффект, свяжитесь с нашими специалистами и/или отправьте чертежи деталей вашего оборудования, для которых вам хотелось бы снизить стоимость без потери эксплуатационных характеристик.

За 1 день подбор и цена: Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

Рекомендуем посмотреть:

Электрохимическая очистка стоков- экономия 90%

Проектирование, изготовление оборудования тяжелого машиностроения

Хромистые чугуны, ИЧХ28Н2

ex-energy.ru